|

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR ET DE LA

RECHERCHE

SCIENTIFIQUE

UNIVERSITE DES SCIENCES ET DE LA TECHNOLOGIE HOUARI

BOUMEDIENE

FACULTE DE GENIE MECANIQUE ET DE GENIE DES PROCEDES

DEPARTEMENT DE GENIE CHIMIQUE ET

CRYOGENIE

LABORATOIRE DE PHENOMENES DE TRANSFERT

MEMOIRE DE FIN D'ETUDE

En vue de l'obtention du diplôme

d'ingénieur d'état

Option : Génie chimique

THEME

Etude de l'influence de la température du fluide

sur la performance d'un

échangeur de chaleur de la raffinerie

d'Alger

Présenté par Proposé et

Dirigé par

Melle Nadjet FADEL Mr A. MOUHEB

Melle Sabiha BOUSSALAH Mme

R.HARCHE

Soutenu publiquement devant le jury composé de

:

Mr N.BENTAIEB President

Mr A.MOUHEB Rapporteur

Mr Y.BEGHDADI Examinateur

Années 2009/2010

Remerciement

Nous commençons par remercier dieu qui nous a

donnes volonté, courage et surtout patience

Pour pouvoir produire ce

document et faire face à toutes les contraintes qui sont posées

au

cours de son élaboration.

Nous remercions ensuite toutes les personnes qui nous

ont soutenus, encouragées, conseillés

ne serai-ce qu'une

prière pour nous et pour le meilleur aboutissement de notre

courage.

Un grand merci à Mr A.MOUHEB grâce

à qui nous avons obtenu notre sujet de fin d'étude

pour les

conseils quil nous a prodigué, les encouragements successifs. Nous lui

sommes

réellement reconnaissantes et le remercions à cette

occasion pour cette aide précieuse.

Nos remerciements vont également à Mme

R.HARCHE pour son soutient et précieuse aide.

On tient à remercier tout

particulièrement Monsieur BENTAIEB et Monsieur

BEGHDADI, qui se sont

intéressés à mon travail et ont accepté de le

juger

Ainsi qu'à nos enseignants qui ont

contribués de prés ou de loin notre formation quils

trouvent

à travers ces quelques lignes l'expression de notre

reconnaissance.

DEDICi4CES

ddde

i4 ma chère mère pour son affection, son

amour et son soutient pendant les années d'étude du

primaire

jusqu'à l'université.

i4mon chère père qui à consentit

tant d'effort pour mon éducation, mon instruction et pour

me voir

atteindre ce but.

i4 mes frères abd el Malek, Mouhamed et

Mustapha

i4 mes soeurs Nadia, Malika, Zina, Sabah et

i4sma

i4 tous mes amies surtout i4ssia, Imène, Hakima et

Fatma

i4 mon binôme et sa famille i4 tous ceux qui me

son chers Je dédie ce modeste travail

Avec beaucoup d'affection

DEDICi4CES

i4 ma chère mère pour son affection, son

amour et son soutient pendant les années d'étude du

primaire

jusqu'à l'université.

i4mon chère père qui à consentit

tant d'effort pour mon éducation, mon instruction et pour

me voir

atteindre ce but.

i4 mes frères saisali, Moussa et salah

i4 ma

soeur djamila

i4 tous mes amies surtout samia. Imène,

Hakima

i4 mon binôme et sa famille i4 tous ceux qui me

son chers Je dédie ce modeste travail

Avec beaucoup d'affection

NOMENCLATURE

|

Symbole

|

Définition

|

Unités

|

|

A

|

Surface d'échange globale

|

m2

|

|

Ai, Ao

|

Surface d'échange interne et externe des

tubes

|

m2

|

|

at, ac

|

Section de passage coté tube et coté

calandre

|

m2

|

|

B

|

Espace entre les chicanes

|

m

|

|

CP

|

Chaleur spécifique

|

kJ/kg.oC

|

|

De

|

Diamètre équivalent de la

calandre

|

m

|

|

Dc

|

Diamètre de la calandre

|

m

|

|

di

|

Diamètre interne des tubes

|

m

|

|

do

|

Diamètre externe des tubes

|

m

|

|

d

|

Densité du fluide

|

-

|

|

d415

|

Densité du fluide à 15

oC

|

-

|

|

F

|

Facteur de correction de la DMTL

|

-

|

|

Fc

|

Facteur de correction de la température

calorique

|

-

|

|

Gt, Gc

|

Vitesses massique coté tube et

calandre

|

kg/m2s

|

|

h

|

Coefficient de convection thermique

|

kw/m2.oC

|

|

hi

|

Coefficient de transfert de chaleur du film

interne

|

kw/m2.oC

|

|

ho

|

Coefficient de transfert de chaleur du film

externe

|

kw/m2.oC

|

|

hio

|

Coefficient de transfert de chaleur du film interne

rapporté à la surface externe

|

kw/m2.oC

|

|

JH , Jh

|

Fonction de transfert cote tube et cote

calandre

|

-

|

|

k

|

Conductivité thermique

|

kw/m.oC

|

|

l

|

Longueur des tubes

|

m

|

|

M

|

Débit massique

|

kg/s

|

|

MLDT

|

Moyenne logarithmique des différences de

températures

|

oC

|

|

N

|

Nombre des tubes

|

-

|

|

nt, nc

|

Nombre de passe cote tube et cote calandre

|

-

|

|

Q

|

Débit volumique

|

m3/s

|

|

Re

|

Nombre de Reynolds

|

-

|

|

Rd *

|

Résistance asymptotique d'encrassement

|

m2.oC/kw

|

|

Rd

|

Résistance d'encrassement

|

m2.oC/kw

|

|

Rcd

|

Résistance au transfert de chaleur par

conduction

|

m2.oC/kw

|

|

Spgr(60/60)

|

Densité du fluide

|

-

|

|

Tc, tc

|

Température calorique des deux fluides

|

oC

|

|

te, ts

|

Température d'entée et sortie du fluide

froid

|

oC

|

|

Te, Ts

|

Température d'entée et sortie du fluide

chaud

|

oC

|

|

tt

|

Température de la paroi des tubes

|

oC

|

|

U

|

Coefficient de transfert de chaleur sale

|

kw/m2.oC

|

|

Up

|

Coefficient de transfert de chaleur propre

|

kw/m2.oC

|

|

SYMBOLE GRECS

|

|

t

|

Terme correctif côté tube

|

-

|

|

c

|

Terme correctif côté calandre

|

-

|

|

p

|

Masse volumique

|

kg/m3

|

|

~

|

Constante de Stefan et Boltzmann

|

w/m.s

|

|

~

|

Viscosité dynamique

|

kg/ms

|

|

~

|

Emissivité de la surface

|

-

|

|

v

|

Viscosité cinématique

|

m/s2

|

|

~

|

Inverse du temps de relaxation

|

s-1

|

Les indices c : calandre e : entrée

s : sortie

t : tube

LISTE DES FIGURES :

|

|

|

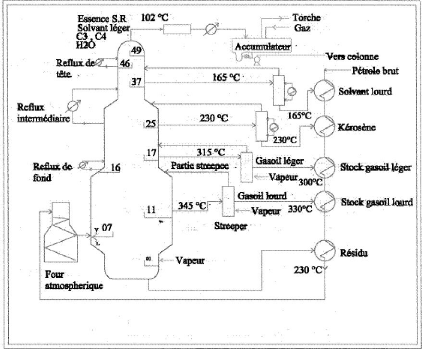

Figure I.1 : Circuit préchauffe

|

.10

|

|

Figure I.2 : Colonne de distillation

atmosphérique« TOPPING »

|

11

|

|

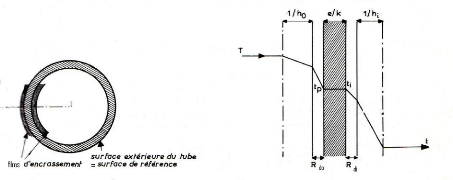

Figure. II.1.Coefficient de transfert global

|

18

|

|

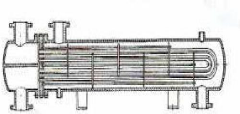

Figure II.2. Echangeur de chaleur à plaque

|

. .20

|

|

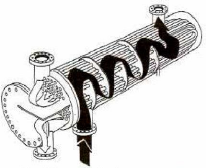

Figure II.3. Echangeur à tube en u

(épingle)

|

. 20

|

|

Figure II.4. Echangeur a tube et calandre

|

. 20

|

|

Figure III.1. Exemple d'un faisceau de tubes d'un

échangeur encrassé

|

21

|

Figure III.2. Représentation

schématique des phases de dépôt et de

réentraînement de

l'encrassement dans le cas d'un liquide . 24

Figure III.3 : Evolution de la résistance

d'encrassement en fonction du temps 27

Figure IV.1.Echangeur tubulaire encrassé .

34

Figure. IV.1.Echangeur tubulaire propre 34

Figure IV.3.Présentation de la batterie E-101

30

Figure IV.4.Evolution de la résistance

d'encrassement de la cellule FED 38

Figure IV.5. Influence de la température de la

surface d'échange de chaleur Sur la résistance d'encrassement

pour la cellule E-101 FED 39 Figure IV.6. Effet de la température

moyenne du brut sur la résistance

d'encrassement pour la cellule E-101 FED .40

LISTE DES TABLEAUX :

Tableau IV.1 : Corrélation de calcul par la

méthode de KERN ;

Tableau IV.2 : Corrélations de calcul des

propriétés physiques des deux fluides.

LISTE DES ANNEXES :

ANNEXE1 : Design du E101: CBA, FED.

ANNEXE2 : Données de marche du E101

FED.

ANNEXE3 : Résultats de calcul des

températures caloriques et Tableau de calcul de a. ANNEXE4 :

Distillation ASTM et TBP

ANNEXE5 : Calcul des propriétés physiques

des deux fluides

ANNEXE6 : Les données et Résultats de

calcul des températures des tubes

ANNEXE7 : Résultats de calcul du coefficient de

transfert de chaleur propre et encrassé ANNEXE8 : Calcul de Rd

;

ANNEXE9 : Les abaques.

SOMMAIRE

NOMENCLATURE

INTRODUCTION GENERALE 1

CHAPITRE I : GENERALITE SUR LE PETROLE BRUT ET SON

TRAITEMENT

|

I.1. Généralité sur le

pétrole brut

|

3

|

|

I.1.1.Définition

|

.3

|

|

I.1.2.Composition du pétrole brut

|

3

|

|

I.1.3.Classification du pétrole brut

|

..4

|

|

I.2. Présentation de la raffinerie d'Alger

|

5

|

|

I.2.1 Historique

|

..5

|

|

I.2.2 Les différentes unités de la

raffinerie d'Alger

|

6

|

|

I.2.3.Description du schéma technologique de

l'unité de TOPPING

|

7

|

|

CHAPITREII : GENERALITES SUR LES ECHANGEURS

|

|

II.1. Généralités sur le transfert

de chaleur

|

12

|

II.2. Différents modes de transferts de chaleur

|

|

12

|

|

|

II.3.Généralité sur les

échangeurs

|

.14

|

|

II.3.1.Définition

|

...14

|

|

II.3.2.Les Modes de fonctionnement des échangeurs

|

.14

|

|

II.3.3.Les types des échangeurs

|

15

|

|

II.3.4. Théorie de base pour le calcul d'un

échangeur de chaleur

|

17

|

|

II.3.5.Coefficient global de transfert de chaleur

|

...18

|

|

CHAPITRE III : L'ENCRASSEMENT EN TRANSFERT DE

CHALEUR

|

|

|

III.1.Définition

|

21

|

|

III.2. différents types d'encrassement

|

22

|

|

III.2.1Encrassement particulaire

|

.22

|

|

III.2.2.Entartrage

|

..22

|

|

III.2.3.Encrassement par corrosion

|

..22

|

|

III.2.4.Encrassement biologique

|

...23

|

|

III.2.5.Encrassement par réaction chimique

|

23

|

|

III.2.6. Encrassement par solidification

|

.23

|

|

III.3.APPARAITON ET DEVELOPPEMENT DE L'ENCRASSEMENT

|

..23

|

|

III.3.1.Initiation

|

..24

|

|

III.3.2.Transfert des particules à la paroi

|

24

|

|

III.3.3. Adhésion des particules

|

...24

|

|

III.3.4. Réentraînement des particules

déposées

|

..24

|

III.3.5.Vieillissement du dépôt

24

III.4.PARAMETRES INFLUANCANT L'ENCRASSEMENT

25

III.4.1.Vitesse d'encrassement .25

III.4.2. La concentration de la matière

encrassante ..25

III.4.3.Température de la surface d'échange

de chaleur .25

III.4.4. Etat de surface rugosité 25

III.4.5. Corrosion .25

III.5.RESISTANCE D'ENCRASSEMENT 26

III.6.LES DIFFERENTES ALLURES DE LA RESISTANCE

D'ENCRASSEMENT 27

CHAPITRE IV : ETUDE EXPERIMENTALE

IV.1. Problématique 29

IV.2.Calcul de la résistance d'encrassement de la

batterie E-101 FED avec la méthode de

KERN 29

IV.2.1.Présentation de la batterie E-101

.29

IV.2.2Répartition des fluides .29

IV.3.HYPOTHESES SIMPLIFICATRICES .30

IV.4.METHODE DE CALCUL [méthode de KERN]

30

IV.4.1.Calcul de la résistance d'encrassement

30

IV.4.2.Calcul de Up ..30

IV.5. CALCUL DES CARACTERISTIQUES DES FLUIDES

32

IV.6.CALCUL DE COEFFICIENT D'ECHANGE U .33

IV.7.Exemple de calcul 35

IV.8.RESULTATS ET INTERPRETATIONS 38

IV.8.1.Evolution de la résistance d'encrassement

38

IV.8.2.Influence des paramètres opératoires

sur la résistance d'encrassement .38

IV.8.2.1.Influence de la température de la surface

d'échange de chaleur .39

IV.8.2.2.Influence température moyenne du brut

..40

Conclusion générale 41

Bibliographie

Annexes

INTRODUCTION GENERALE

L'encrassement des équipements de transfert

thermique reste l'un des phénomènes les moins compris dans le

domaine industriel surtout dans les industries chimiques,

pétrolières et alimentaires. L'encrassement est défini

comme étant l'accumulation des matériaux ou des substances non

désirées sur les surfaces d'échange.

Malgré les grands progrès techniques

dans le design des échangeurs de chaleur et les différentes

méthodes chimiques et mécaniques développées pour

réduire l'impact préjudiciable de la formation de

dépôt sur les surfaces de transfert thermique, la plupart des

industries souffrent toujours des problèmes de l'encrassement de leurs

échangeurs de chaleur en particulier l'industrie

pétrolière.

Le pétrole prédomine aujourd'hui dans la

consommation globale de l'énergie de la majorité des pays du

monde.

En Algérie le pétrole présente de

loin la source de revenus la plus importante pour l'économie du

pays.

La raffinerie d'Alger, comme toutes les autres

raffineries dans le monde rencontre d'énormes problèmes dont le

plus important est le bouchage des tubes des échangeurs de chaleur. A

cet effet la batterie de préchauffe E-101du pétrole brut est la

première à être affectée. Ce phénomène

d'encrassement constitue le sujet de la présence

étude.

La présentation du travail est constituée

de deux parties théorique et expérimentale. La partie

théorique de ce travail renferme trois chapitres :

Le premier chapitre comporte des

généralités sur le traitement du pétrole brut et

une brève présentation de la raffinerie d'Alger.

Le deuxième chapitre résume des

généralités sur le transfert de chaleur et les

échangeurs thermiques les plus répandus dans les installations

industrielles.

Le troisième chapitre présente le

phénomène d'encrassement dans le domaine du transfert de chaleur

ainsi que les différents types d'encrassement et enfin, l'influence des

paramètres opératoires sur la formation du

dépôt.

La partie expérimentale consiste à

donner dans un premier temps une description de l'installation, suivie d'une

méthode de calcul de la résistance d'encrassement. Puis

l'interprétation des résultats obtenus, et la

détermination de l'évolution de la résistance

d'encrassement en fonction du temps et de la température puis

l'interprétation des résultats obtenus.

Nous terminerons notre travail par une conclusion

générale.

PARTI E

TH IORIQU E

CHAPITRE I

GENERALITES SUR LE PETROLE BRUT ET SON TRAITEMENT

I. GENERALITES SUR LE PETROLE

I.1.1.DEFINITION :

Le mot pétrole est composé à

partir de deux mots latins « pétra et oléum » et

signifie littéralement « huile de pierre » [1]. Chimiquement

le pétrole brut est un liquide noir .quelquefois à reflets

verdâtres et généralement plus léger que l'eau. Il

est plus ou moins fluide suivant son origine et son odeur est habituellement

forts et caractéristique [2].

Le pétrole est constitué essentiellement

d'hydrocarbures mais aussi d'impuretés telles que le soufre, l'azote,

l'eau salée et certains métaux.

I.1.2.Composition du pétrole brut :

Le pétrole brut est un mélange, en

quantités variables, de plusieurs hydrocarbures et des composés

hors hydrocarbures

· Les hydrocarbures :

Un hydrocarbure (HC) est un composé organique

contenant exclusivement des atomes de carbone (C) et d'hydrogène (H).

Ils possèdent en conséquence une formule brute de type CnHm,

où n et m sont deux entiers naturels. On distingue plusieurs familles

chimiques selon leur structure : [3]

1. Les hydrocarbures saturés linéaires ou

ramifiés : Ceux sont des composés de formule brute

générale Cn H 2 n+ 2. Qui peuvent avoir des

structures en chaînes droites. [1]

2. Les hydrocarbures saturés cycliques ou

naphtènes: ils sont de formule

générale CnH2n.

Les carbones sont ici associés en anneau et

toutes les valences sont saturées [2]. Les cycles les plus

rencontrés dans le pétrole brut sont ceux de 5 ou bien 6 atomes

de carbone.

3. Les hydrocarbures aromatiques: Ils constituent la

troisième grande famille d'hydrocarbures présents dans les

pétroles bruts [1].Les carbones sont associés encore en anneau,

mais une valence sur deux seulement est saturée. Du fait des liaisons

doubles, de forme générale Cn H 2 n- 6 .Ces

hydrocarbures réagissent facilement avec l'acide sulfurique et le

chlore. [2]

4. Les hydrocarbures insaturés ou alcènes

: Ceux sont des composés de formule générale

CnH2n Contenant des liaisons doubles.

Composés hors hydrocarbures :

[4]

Composés soufrés

Le soufre est l'hétéro

élément le plus répandu dans les pétroles bruts. Sa

concentration peut aller de 0.1 à plus de 8 0

0 en poids. Cette teneur est corrélée

avec la densité du brut, et donc sa qualité (lourde ou

légère). Il peut être présent sous forme inorganique

(S élémentaire, H2 S Hydrogène sulfuré,

COS Oxysulfure de carbone), ou sous forme organique tel que (sulfure,

disulfure, thiol et thiophène).

Composés oxygénés :

Généralement le pétrole contient

moins d'oxygène que le soufre. L'oxygène est responsable de

l'acidité du pétrole brut.

Composés azotés :

L'azote se trouve préférentiellement dans

les fractions du brut dont le point d'ébullition est supérieur

à 0

250 C, et est particulièrement concentré

dans les résines et les asphaltènes. On trouve l'azote sous forme

d'amides, d'amines et de pyridines.

Composés organométalliques:

Dans le brut et en particulier dans les fractions les

plus lourdes, se trouvent des atomes métalliques comme le Nickel et le

Vanadium.

Les sels:

Le pétrole contient souvent des sels

inorganiques tels que le chlorure de

sodium.et le

chlorure de calcium en suspension ou dissous dans l'eau. Ces sels doivent

être éliminés avant le traitement du brut et ce, pour

éviter la détérioration des équipements en raison

des phénomènes de corrosion et d'encrassement.

I.1.3.Classification du pétrole brut

On peut citer le pétrole selon trois

méthodes :

Classification industrielle

Généralement, on classe les

pétroles bruts en fonction de la densité en 4 grandes

catégories.

· Les pétroles légers :

15

d4 < 0.825 ;

· Les pétroles moyens : 0.825 <

15

d4 < 0.875 ;

· Les pétroles lourds : 0.875 <

15

d4 <1.000 ;

· Les pétroles extra-lourds : 15

d4 > 1.000.

Classification suivant le facteur de

caractérisation : KUOP

Le facteur de caractérisation KUOP a

été introduit par les chercheurs de la

société

<< Universal Oil Products Co ».

Le KUOP des hydrocarbures purs

examinés est alors de :

· 13 pour les paraffines ;

· 12 pour les hydrocarbures où le poids

relatif des chaînes et cycles est équivalent ;

· 11 pour les naphtènes purs ;

· 10 pours les aromatiques purs.

Classification selon le caractère chimique

dominant

C'est le classement du brut selon les familles

prédominantes des hydrocarbures. Le pétrole peut être de

type

· Paraffinique ;

· Naphténique ;

· Aromatique.

I.2. PRESENTATION DE LA RAFFINRIE D'ALGER (NAFTEC)

[5]

I.2.1. Historique:

La raffinerie d'Alger est une unité de

traitement et de raffinage du pétrole brut ; elle a été

construite en 1960 par une société française nommée

<< FOSTER WHEELER ».Le démarrage de cette dernière a

eu lieu le 1964, et le complexe a coûté 27 milliards de

centimes.

La raffinerie est située à 5km au sud de

la ville d'EL-HARRACH et à 20 km de la capitale ALGER au lieu dit: SIDI

ARCINE, et elle occupe une superficie de 182 hectares. Elle a pour but de

traiter le brut de HASSI MESSAOUD ainsi que les condensâts de HASSI

R'MEL, et cela afin de satisfaire la consommation croissante en carburant du

marché national.

Depuis le 10 janvier 1964 jusqu'à 1971, la

raffinerie était alimentée par tankers du port pétrolier

de BEJAIA et le port pétrolier d'Alger et ensuite par pipe de

diamètre égale à 26 » jusqu'au parc de stockage. A

partie de 1979, un piquage de BENI-MANSOR à partir du pipe de

diamètre à 24 » reliant HMD/BEJAIA a été

opéré, un Oléoduc de diamètre à 16»

d'une longueur de 131 Km jusqu'à la raffinerie, avec un débit

horaire de 500m3 permet l'alimentation direct de la

raffinerie.

I.2.2 LES DIFFERENTES UNITES DE LA RAFFINERIE D'ALGER :

La raffinerie comporte deux unités principales :

une unité de production et une unité d'installations

générales :

Unité de production

Elle comporte essentiellement les unités

suivantes

a) Unité de distillation atmosphérique

(unité100), d'une capacité de 2,7 millions de tonnes par an qui

est destinée à séparer les différents produits

pétroliers.

b) Unité de reforming catalytique

(unité200), qui permet d'améliorer l'indice d'octane du solvant

total. Le produit obtenu appelé plat-format a un indice d'octane assez

élevé et la capacité de production est de

2500m3/jour.

c) Unité de gaz-plant (unité300): elle a

pour objectif de séparer le mélange de gaz (L.P.G) en produits

liquides finis qui sont le propane et le butane.

d) Pomperie d'expédition pour le transfert des

produits finis.

e) Unité de mélange (ethylation) : elle a

pour rôle la fabrication de deux essences ayant un indice d'octane de

90(normal) et (super).

Unité d'installation

générale

Elles sont constituées de :

a)Une centrale thermoélectrique pour produire de

l'électricité, de la vapeur à basse et haute pression, et

de l'air ;

b) Une station de traitement des eaux ;

c) Des ateliers d'entretien ;

d) Un laboratoire de contrôle des produits

;

e) Un parc de stockage du pétrole brut et des

produits finis réparti comme suit

- pétrole brut : 105000 m3,

- produits finis et semis finis : 185000 m3.

f) Une rampe d'alimentation en Propane /Butane des

centres de TIZI-OUZOU, AINOUSSERA et CHLEF.

I.2.3.DESCRIPTION DU SCHEMA TECHNOLOGIQUE DE L'UNITE DE

TOPPING :

Nature de la charge -capacité :

L'unité de distillation a été

conçue pour traiter le pétrole brut de Hassi -Messaoud, soit pur,

soit en mélange avec proportions variables de condensats de Hassi -R'Mel

; les proportions n'excédant pas 27% en produits du mélange .La

capacité de l'unité est de :

-2700 000T /an de Hassi Messaoud, soit une allure de 7

700 T/J pour 350 jours de marche effective.

-2 210 500 T/an sur un mélange de 72,5 Hassi

Messaoud et 27,5% Hassi-R'Mel, soit une allure de 6320T/J de marche

effective.

-2500000T/an sur un mélange de 92,5% Hassi

Messaoud et 7,5% condensas Hassi-R'Mel soit 7 120 T/J.

Unité de distillation « TOPPING

»

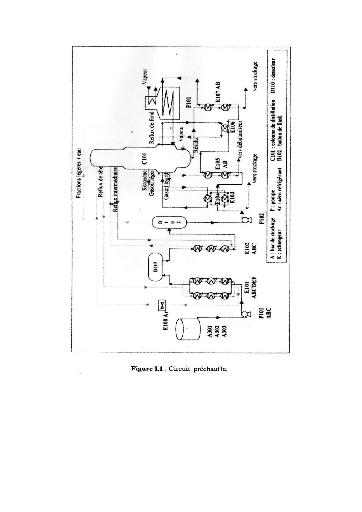

L'opération initiale de raffinage qui est la

distillation du pétrole brut, se fait dans une installation de

fractionnement appelée « TOPPING » (voir la figure

I.1)

La distillation fractionnée permet de

séparer le pétrole brut en composés d'hydrocarbures de

propriétés voisines, pour pouvoir leur donner en bloc la

même utilisation .Les coupes obtenues sont les suivantes :

1-propane et butane ;

2-essence SR ;

3-solvant lourd et léger ;

4-kérosène ;

5-gas-oil lourd et léger.

Section préchauffe

Il existe trois bacs de stockage A301, A302, et A303 dont

l'un alimente l'unité 100, le second est en remplissage, et le

troisième est au repos.

Le brut est refoulé par la pompe P101

(constituée de trois pompes en série A, B, C à six

étages entreposées verticalement), vers l'unité à

travers un enregistreur de débit FR101.

Le brut subit ensuite un traitement par un piquage

désémulsifiant; avant de traverser une série

d'échangeurs E-101 constitués de deux batteries

d'échangeurs CBA et FED, qui réchauffe la charge par un reflux de

tête. Au niveau de la batterie est opérée une injection

d'eau de lavage. La température de sortie du brut est d'environ

105oC, avant son entrée dans le dessaleur

électrostatique (ballon D110) pour éliminer les sels contenus

dans le pétrole, et ce afin d'éviter la corrosion et le bouchage

des faisceaux des échangeurs de chaleur .Le brut passe ensuite dans

l'échangeur E-102, C BA pour élever la température de

1050Cà 1600C par échange de chaleur avec le

reflux intermédiaire.

Le pétrole réchauffé entre le

ballon flash D102, et les gaz sortent en tête de la colonne pour

être réinjectés dans le brut flashé sortant du four

F101. Le brut flashé est refoulé par la pompe P102 à

travers un circuit d'échangeurs parcouru par des produits à

refroidir dont :

-le kérosène à 1850C et

une pression de 25 bars. Pour l'échangeur E-103 ;

-le gas-oil lourd pour l'échangeur E-104

;

-le gaz -oil léger à 305oC pour

l'échangeur E-105 ;

-le reflux circulant inférieur à une

pression de 17,5 bar, pour l'échangeur E-106 ; -le résidu

atmosphérique à une pression de 16 bars, pour l'échangeur

E-107.

Le brut sort à une température de

220oC, et se divise en huit circuits parallèles avant d'entre

dans la zone de convection du four F101.Apres, les huit circuits sont

réunis deux par deux pour former quatre passez dans la zone de

radiation, deux dans la chambre nord et les deux autres dans la chambre sud du

four. Les deux circuits se réunissent en une seule ligne.

On leur injecte les produits légers venant du

ballon D102 avant l'entrée dans la colonne C101 à une

température de 360oC (voir la figure I.2)

Section de distillation :

Le brut flashé entre à 365OC

dans la colonne de distillation dans la zone de détente sous le plateau

no7, tangentiellement pour avoir une meilleure séparation

(effet cyclone).La tour possède 49 plateaux à clapet, et 7

soupapes de sécurité .La pressions de marche de la tour est de

1,8 bars.

La partie liquide correspond aux produits plus lourds que

le gaz -oil .C'est le résidu, qui constitue la partie

d'épuisement .L'autre partie plus léger que le gaz -oil,

s'élève dans la colonne et se condense aux différents

plateaux suivant la température d'ébullition : c'est la partie

d'expansion. Les différentes coupes soutirées sont :

-gas-oil lourd ;

-gas-oil léger ;

-kérosène ;

-solvant lourd.

La dernière partie est constituée

d'hydrocarbures qui ne se condensent pas dans la tour, et qui sortent en

tête de colonne sous forme de vapeur : c'est la zone de rectification.

Ces vapeurs constituent l'essence totale, en plus des gaz que sont le butane,

le propane et les plus légers envoyés vers la torche.

Circuit reflux de tête :

Le reflux de tête est soutiré au niveau du

plateau no46 de la tour de distillation. Il est ensuite refroidi

de120oà70o en traversant deux circuits

d'échangeurs parallèles :

E-101 F, E et D d'une part, et E-101 C, B et A,

d'autre part. Le produit est refoulé soit par la pompe P103A qui est

équipée d'un coupleur hydraulique, soit par la pompe P103B

entrainée par une turbine. La vitesse de rotation de ces deux pompes est

commandée par le régulateur du débit de reflux FRC112. Le

reflux traverse l'aéroréfrigérant E-108 ; puis retourne

à 60oC sur le plateau de tête no49, et

permet de régler la température de la tête de la

colonne.

Figure .I.2.Unité de distillation

atmosphérique (TOPPING) [5]

CHAPITRE II

GENERALITES SUR LES ECHANGEURS

II.1. Généralités sur le transfert

de chaleur

Le transfert de chaleur est l'un des modes les plus

connu d'échange d'énergie. Il intervient naturellement entre deux

systèmes de températures différentes et cela quel que soit

le milieu, même vide, qui les sépare. De ce fait, les transferts

thermiques ont, aussi bien dans le domaine des sciences pures que dans celui

des applications technologiques, un rôle souvent essentiel. Ce rôle

devient même déterminant lorsqu'il est à l'origine des

techniques utilisées (échangeurs, moteurs thermiques,

calorifugeage, utilisation de l'énergie solaire,...) [6].

II.2. Différents modes de transferts de

chaleur

Le transfert de chaleur peut être défini

comme la transmission de l'énergie d'une région a une autre sous

l'influence d'une différence de température, il est régi

par une combinaison de loi physique [6].

Il existe trois modes de transfert de chaleur : la

conduction, la convection et le rayonnement

Bien que les trois processus puissent avoir lieu

simultanément, l'un des mécanismes est généralement

prépondérant. [7]

La conduction : C'est le transfert de chaleur au sein

d'un milieu opaque, sans déplacement de matière, sous l'influence

d'une différence de température. La propagation de la chaleur par

conduction à l'intérieur d'un corps s'effectue selon deux

mécanismes distincts : une transmission par les vibrations des atomes ou

molécules et une transmission par les électrons

libres.[8]

La théorie de la conduction repose sur

l'hypothèse de Fourier : le flux est proportionnel au gradient de

température :

(I)= - k A dT/dx (II.1)

Cette équation est donnée dans le cas ou k

est une constante.

Avec: (I): flux de chaleur

exprimée en (kcal/h).

A: Aire de la section perpendiculaire au flux de chaleur,

exprimée en (m2).

K: Conductivité thermique du solide

exprimée en (kcal/h.m.°C).

dT/dx : Gradient de température dans la section

d'aire A exprimée en (°C/m).

La convection: Les phénomènes de

convection interviennent dans la transmission de la chaleur chaque fois qu'un

fluide se déplace par rapport à des éléments fixes,

lorsque se produit au sein du fluide des courants dus simplement aux

différences de densité résultant des gradients de

température, on dit que la convection est naturelle ou libre par contre,

si le mouvement du fluide est provoque par une pompe ou un ventilateur, le

processus est appelé convection forcée.[ 8]

Le flux de chaleur transféré par convection

entre une paroi et un fluide est donné par :

'b=h.A (Tp-Tf) (II.2)

Avec: h : Coefficient d'échange de chaleur

par convection exprimée en (kcal/h.m2.°C).

A : Aire

de la surface d'échange de chaleur exprimée en

(m2).

(Tp-Tf ): la différence de température de

la paroi et du fluide respectivement (°C).

Rayonnement : C'est le mécanisme par lequel la

chaleur se transmet d'un milieu à haute température vers un autre

à basse température lorsque ces milieux sont

séparés dans l'espace, ce mode de Transfert ne nécessite

pas de support matériel et peut donc s'effectuer dans le vide, en

générale les sources de rayonnement sont des solides et le

rayonnement se fait par la surface. [8]

En conséquence, l'énergie émise par

rayonnement d'une surface A est donnée par l'équation de

Stefan-Boltzmann :

'bR=7r.e.c.T4

.A (II.3)

Avec: 'bR: Énergie

rayonnée exprimée en (Watt).

e: Pouvoir émissif de la surface.

a : Constante de Stefan-Boltzmann qui est égale

à 5,67.10-12W/cm2.K4.

T : Température exprimée en

(°K).

II.3.Généralité sur les

échangeurs :

Les échangeurs de chaleur ont été

utilisés dans diverses industries pour un large éventail

d'applications. Certaines de ces applications peuvent être

trouvées dans le secteur de chauffage, domaine de climatisation,

production d'électricité, récupérations de la

chaleur perdue, et traitement des produits chimiques...etc. [9]

II.3.1.Définition :

Les échangeurs de chaleur sont des appareils

permettant de transférer de la chaleur entre deux fluides à des

températures différentes. Dans la plupart des cas, les deux

fluides ne sont pas en contact, et le transfert s'effectue à travers une

surface d'échange. Au sein de la paroi séparatrice, le

mécanisme de transmission de la chaleur est la conduction, et sur

chacune des deux surfaces de contact avec les fluides, ce sont presque toujours

les phénomènes de convection qui prédominent.

[9]

II.3.2.Les Modes de fonctionnement des échangeurs

:

Une classification des échangeurs peut être

établie d'après le sens relatif de l'écoulement des deux

fluides. [6]

- À courant parallèle : les deux fluides

sont disposés parallèlement et vont dans le même sens.

-À contre courant : idem, mais les courants vont dans des sens

opposés.

-À courant croisé : les deux fluides sont

positionnés perpendiculairement.

- À tête d'épingle : un des deux

fluides fait un demi-tour dans un conduit plus large, que le deuxième

fluide traverse. Cette configuration est comparable à un

échangeur à courant parallèle sur la moitié de la

longueur, et pour l'autre moitié à un échangeur à

contre courant.

- A contact direct ou à mélange : les deux

fluides peuvent être mis en contact comme c'est le cas dans les tours de

refroidissement, des buses projetant de l'eau chaude sont disposées sur

les parois intérieures de la tour, l'air extérieur admis par le

bas s'échauffe et du fait de son changement de densité monte de

bas en haut, permettant ainsi de refroidir l'eau. [10]

II.3.3.Les types d'échangeurs:

+ Echangeurs à fluide séparés

:

Nous ne considérons ici que les

échangeurs à fluides séparés, ou le transfert de

chaleur s'effectue à travers une paroi matérielle, ce qui exclut

donc les échangeurs dits « à contact direct >>. Dans

ces appareils dominent deux grandes familles : les échangeurs tubulaires

et les échangeurs à plaques. [10]

· Echangeurs tubulaires :

Comme leur nom l'indique, les échangeurs

tubulaires sont constitués de tubes dont la paroi forme la surface

d'échange. Ils comportent [10]

-soit un tube unique (serpentin) : dans lequel le tube

est placé à l'intérieur d'un réservoir et a

généralement la forme d'un serpentin [11]

-soit deux tubes coaxiaux (échangeurs bitubes) :

[11]

L'un des fluides circule dans le tube central et

l'autre dans la couronne comprise entre les deux tubes. La circulation des

fluides peut s'effectuer soit dans le même sens (on parle alors

d'échangeurs "co-courant ") soit en sens inverse, dans ce cas

l'échangeur est dit à "contre courant>>. Le tube

intérieur peut être muni d'ailettes pour augmenter la surface

d'échange et créer des turbulences de manière à

augmenter l'efficacité.

-soit un faisceau de tubes enfermé dans une

enveloppe appelée calendre : [10]

Ces échangeurs sont les plut

fréquemment utilisés dans l'industrie. Il peut être

fabriqués à partir de nombreux matériaux et sont

utilisables pratiquement sans limite de température et de

pression.

Il existe de nombreux types d'échangeurs à

tubes et calandre (à tête flottante, à tubes en U....).

[12]

· Échangeurs à plaques:

[10]

des canaux plats ou la circulation peut être

soit diagonale soit latérale. Il y a évidemment alternance du

fluide froid et du fluide chaud d'un canal au suivant. Globalement, la

distribution des fluides entre les différents canaux se fait en U, en Z

ou selon un schéma multi passes.

Plusieurs technologies sont en concurrence. La

principale, et la plus ancienne, est celle des échangeurs à

plaques avec joints. Ces échangeurs ne peuvent être

utilisés que pour des pressions maximales de 30 bars et des

températures maximales de 200 degrés Celsius. D'autres

technologies plus récentes permettent de remédier aux

inconvénients de L'existence de joints, comme les échangeurs

à plaques soudées

Il existe d'autres échangeurs à plaques

dont la diffusion est moins importante tels que les échangeurs à

spirales et les échangeurs à plaques brasées.

Reste encore les échangeurs à plaques

serties qui sont constitués d'un assemblage de tôles, Planes

parallèles entre lesquelles sont disposées des

ailettes.

+ Autres types d'échangeurs:

· Les échangeurs en graphite : ces

échangeurs sont le plus souvent utilises à des pressions de 6

bars et des températures 70°c pour véhiculer des fluides

corrosifs (acides chlorhydrique, sulfurique, phosphorique...) exception faite

des oxydants puissants. [13]

Ces échangeurs se prêtent peu au nettoyage

mécanique, mais les procédés de nettoyage chimique et

à eau sous pression sont le plus souvent utilisés.

· Les échangeurs en verre: la

conductibilité thermique du verre (1.1w/m°c) est très

inférieure à celle des aciers ; ce matériau trouve

certaines de ses applications sur des gaz, ou la résistance thermique

essentielle se trouve coté fluide gazeux. L'échangeur en verre

possède une très bonne tenue à la corrosion sulfurique, ce

qui permet son utilisation industrielle dans les problèmes de

récupération sur des gaz à des températures

inferieures à la température de condensation acide.

[12]

initial après un simple lavage. Par contre la

jonction tubes de verre-plaque tubulaire est technologiquement le point faible

de cet échangeur. [12]

· Les échangeurs en matière

plastique: Ce matériau présente une bonne tenue à la

corrosion mais également un bon comportement vis-à-vis des agents

encrassant.

Différents type d'échangeurs en plastique

sont commercialisés: -échangeurs à gaines en

matière plastique;

-échangeurs à plaques en matière

plastique;

-échangeurs à tubes en matière

plastique.

II.3.4.Théorie de base pour le calcul d'un

échangeur de chaleur

Pour dimensionner ou prédire les performances

d'un échangeur, il est nécessaire de relier la quantité

totale de chaleur transmise, q, à des quantités telles que les

températures d'entrée et de sortie des deux fluides, le

coefficient global de transfert de chaleur U et la surface de transfert de

chaleur A, selon l'équation :

~ = U A MLDT (II.4)

· Moyenne logarithmique de la différence de

température MLDT [14] L a puissance échangée entre les

deux fluides, obéit pour les deux configurations (co-courant et contre

courant) à la même loi (II.4).

Avec :

A - A (II.5)

T T

1 2

MLDT=

Ln T T

( 1

A A 2

)

Qui définit la moyenne logarithmique de

différence de Températures entre les deux fluides. Où

:

AT1 : Différence de températures entre

les deux fluides à l'extrémité 1 de

l'échangeur.

Cette relation est très utile pour

déterminer expérimentalement le coefficient d'échange

de

chaleur global d'un échangeur ou le produit (U*A) si la surface

d'échange A est inconnue.

II.3.5. Coefficient global U de transfert de

chaleur:[14]

Si on considère un élément de tube

de longueur dL, le flux de chaleur correspondant s'écoulera en

rencontrant cinq résistances :

Figure II.1.Coefficient de transfert global

[14]

R = : Résistance dans le fluide à

l'extérieur du tube, égale à l'inverse du coefficient

de

1

0

0 h

film externe ;

R d 0 : Résistance due au film d'encrassement

déposé sur l'extérieur du tube ;

R cd : Résistance due à la paroi

métallique du tube (cette résistance peut être

négligée dans les calculs) ;

R di : Résistance due au film d'encrassement

déposé à l'extérieur du tube ;

R

1

i h

= : Résistance dans le fluide à

l'extérieur du tube, égale à l'inverse du coefficient

de

i

Comme ces résistances s'expriment en

[m2 °C /kcal] il est nécessaire de rapporter tous ces

termes à la même surface. On convient de choisir, en

référence, la surface extérieure du tube ce qui

amène à corriger les résistances intérieures R

di et R i en les multipliant par le rapport

d 0 d i des diamètres

extérieur et intérieur du tube. Ces résistances

corrigées s'écriront :

d 0

R = R (II.6)

i

di 0 did

d i

h = h (II.7)

0

i 0 id

Dans ces conditions, la résistance globale au

transfert, égale à la somme des cinq résistances

précédentes prendra la forme :

1 1 1 (II.8)

R = + R R

di 0 + + + Rcd =

d di

h h U

0 i 0

U : est le coefficient de transfert sale relatif

à l'élément de tube dL

Figure II.2. Echangeur de chaleur à plaque

[15]

Figure II.3. Echangeur à tube en u

(épingle) [16]

CHAPITRE III

L'ENCRASSEMENT EN TRANSFERT DE CHALEUR

Durant le fonctionnement normal d'un échangeur

de chaleur, les surfaces d'échange sont souvent sujettes à des

dépôts formés par les impuretés du fluide, formation

de la rouille ou de produits d'autres réactions entre le fluide et le

matériau de la paroi.

III.1. Définition

L'encrassement des équipements de transfert

thermique est défini comme étant la déposition et

l'accumulation de matériaux ou de substances indésirables sur les

surfaces d'échange de chaleur [17]. Ces dépôts peuvent

être de la rouille, du tartre (sédiment), de la vase, des

cristaux, des résidus biologiques, des produits de réaction

chimique ou la combinaison de plusieurs de ces

éléments.

Cette couche d'encrassement qui se forme sur l'un ou

les deux côtés de la surface d'échange de chaleur

possède une conductivité thermique plus faible que celle du

métal constituant cette surface, ce qui engendre l'augmentation

considérable de la résistance au transfert thermique et donc, une

diminution des performances de l'échangeur de chaleur. D'autre part, ce

film d'encrassement réduit la section de passage du fluide entrainant,

ainsi,

une augmentation de la perte de charge dans l'appareil.

[18] (Voir figure III.1).

Figure III.1. Exemple d'un faisceau de tubes d'un

échangeur encrassé [23]

III.2. Les différents types d'encrassement

[19]

Il est possible de classer l'encrassement selon le

mécanisme qui contrôle la vitesse de dépôt, selon les

conditions d'utilisation de l'échangeur ou selon le mécanisme

dominant, même s'il ne contrôle pas la vitesse de

dépôt. Nous adopterons, comme la plupart des auteurs

[Epstein1978], cette dernière méthode de classification. Six

types différents peuvent alors être définis :

· encrassement particulaire ;

· corrosion ;

· entartrage ;

· encrassement biologique ;

· encrassement par réaction chimique

;

· encrassement par solidification.

III.2.1 Encrassement particulaire [20]

C'est ce qui se passe quand des particules fines,

contenues dans un fluide, se déposent sur une surface d'échange

de chaleur

· L'eau des chaudières contenant des

produits de corrosion ;

· L es écoulements gazeux pouvant

être fortement chargés de particules de poussières Dans

certains cas, lorsque le dépôt est important, le processus sera

considéré comme encrassement par

sédimentation.

III.2.2 Entartrage [12]

L'entartrage d'une surface d'échange est

généralement associé à la production d'un solide

cristallin à partir d'une solution liquide. Il dépend donc

fortement de la composition des eaux industrielles. L'entartrage se

matérialise par une formation d'incrustations adhérentes et dures

sur les surfaces d'échanges généralement

métalliques. Pour qu'il y ait entartrage, deux conditions doivent

être remplies :

- la limite de solubilité du sel contenu dans

l'eau doit être dépassée ;

- la vitesse de dépôt doit être

suffisamment rapide.

III.2.3 Encrassement par corrosion

L'encrassement par corrosion est le résultat

d'une réaction chimique ou électrochimique entre la surface de

transfert de chaleur et le fluide en écoulement. Les produits de la

réaction qui se forment et restent sur la surface d'échange

créent l'encrassement. [19]

L'encrassement par corrosion est un promoteur

potentiel pour tous les autres types d'encrassement. Les produits de corrosion

peuvent en effet servir de germes de nucléation pour des solutions

sursaturées, piéger les particules en suspension, servir d'abris

pour le développement de micro-organismes et même catalyser

certaines réactions [12].

III.2.4.Encrassement biologique [21]

L'encrassement biologique est dû au

développement de micro-organismes qui créent un film encrassant

au contact de la surface d'échange. Il peut être causé par

trois grands types de micro-organismes :

- les bactéries dont le développement est

dû à un apport nutritif de type hydrocarbures ;

- les algues dont le développement est

dû à la présence d'énergie solaire avec

photosynthèse ; - les champignons dont le développement sont dus

aux changements des conditions physicochimiques telles que l'humidité,

la température et le pH.

III.2.5.Encrassement par réaction chimique :

Les dépôts sont des produits solides de

réactions chimiques ayant eu lieu au voisinage de la surface

d'échange de chaleur dont le matériau ne participe pas à

la réaction mais peut agir comme catalyseur. Ces réactions sont

souvent des réactions de polymérisation. [4]

Ce type d'encrassement peut être

rencontré dans l'industrie nucléaire, alimentaire et dans les

procédés de raffinage du pétrole. Il peut être

affecté par les conditions opératoires (vitesse,

température, concentration), ainsi que par la composition du fluide

c'est-à-dire le constituant principal et les constituants secondaires

même à l'état de trace tels que les oléfines,

l'oxygène moléculaire et l'air, les composés

oxygénés soufrés et azotés, les sels inorganiques,

l'eau, les impuretés métalliques libres et les produits de

corrosion. [12]

III.2.6. Encrassement par solidification:

Il s'agit de la solidification d'un liquide pur au

contact d'une surface d'échange sousrefroidie (formation d'une couche de

glace à l'intérieur des conduites) ou du dépôt d'un

constituant à haut point de fusion d'un liquide au contact d'une surface

de transfert de chaleur froide (dépôt des hydrocarbures

paraffiniques). [12], [21]

III.3. Apparition et développement de

l'encrassement [19]

Les auteurs s'accordent en général pour

considérer cinq phases dans l'apparition et le développement de

l'encrassement. Ces cinq phases peuvent chronologiquement se décomposer

comme suit.

III.3.1.Initiation

Cette phase est associée au temps

nécessaire avant de pouvoir observer la formation d'un

dépôt encrassant sur une surface propre.

III.3.2.Transfert des particules à la paroi

Il peut être contrôlé par la

diffusion turbulente, l'impaction inertielle ou un champ de forces

extérieures (thermiques, électriques, etc.) ; ces

mécanismes peuvent coexister.

III.3.3. Adhésion des particules

Les particules transférées à la

paroi peuvent s'y maintenir grâce aux forces d'adhésion dues

à l'attraction moléculaire (forces de Van der Waals), aux forces

électriques ou capillaires.

III.3.4. Réentraînement des particules

déposées

Il est classique de supposer que le mécanisme

de réentraînement est lié aux forces de cisaillement

s'exerçant sur le dépôt. Lorsque la force

aérodynamique est supérieure aux forces d'adhésion d'une

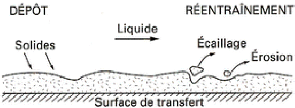

particule, le réentraînement se produit par érosion (figure

III.2) ; lorsqu'il concerne des agglomérats de particules, il correspond

à un phénomène d'écaillage.

III.3.5.Vieilissement du dépôt

Il s'agit d'un changement de structure chimique ou

cristalline, du dépôt dû à des

phénomènes tels que la polymérisation, la cristallisation

ou la déshydratation. La consolidation du dépôt ou son

écaillage peuvent, alors, être observés.

Figure III.2. Représentation schématique

des phases de dépôt et de réentraînement

de

l'encrassement dans le cas d'un liquide [19]

III.4. Paramètres Influençant

l'encrassement :

L'encrassement, par ces différents types, est

contrôlé par plusieurs paramètres opératoires

liés au fluide d'alimentation ou à la surface d'échange.

On peut citer :

· La vitesse d'écoulement du fluide

d'alimentation ;

· La concentration de la matière encrassante

;

· La température de la surface

d'échange de chaleur ;

· Etat de surface rugosité ;

· Corrosion.

III.4.1. Vitesse d'encrassement

La vitesse d'écoulement du fluide a une influence

très importante sur la formation du dépôt

c'est-à-dire, l'augmentation de la vitesse du fluide, fait

décroitre la résistance d'encrassement

III.4.2. La concentration de la matière encrassante

[22]

Les études sur l'encrassement particulaire ont

montré que plus la concentration est élevée, plus la

formation du dépôt est grande. D'autre part, il a

été prouvé qu'a température élevée et

à faible vitesse, les concentrations élevées du

dépôt augmentent les vitesses d'encrassement.

III.4.3. Température de la surface d'échange

de chaleur

La température de la surface d'échange

de chaleur est un paramètre important quel que soit le type

d'encrassement. Selon plusieurs recherches, la déposition des particules

solides sur la surface d'échange est favorisée lorsque la

température de cette dernière est élevée. Ainsi la

formation de l'encrassement est plus rapide avec ces conditions.

D'après les recherches on a constaté que

le temps d'induction diminue lorsque la température de la surface

augmente.

III.4.4. Etat de surface rugosité

Les surfaces rugueuses ont tendance à

favoriser les dépôts, particulièrement dans la phase

d'induction de l'encrassement. Par la suite, le dépôt modifie la

rugosité de la surface et n'a plus la rugosité initiale qui

contrôle le phénomène, mais celle du dépôt.

[12]

III.4.5. Corrosion

Le choix d'un matériau approprié

constitue la méthode la plus radicale pour éviter la corrosion.

On pourra, par exemple, utiliser un métal noble ou, plus souvent, un

alliage passivable (alliages d'aluminium, à base de nickel, les aciers

inoxydables).

En présence de produits chimiques, les

problèmes de corrosion sont plus complexes ; une variation de

composition ou la présence d'impuretés dans la solution peut

modifier le comportement du matériau. [12]

III.5. Résistance d'encrassement [14]

La résistance d'encrassement peut s'exprimer par

la différence entre la résistance thermique globale de

l'échangeur à l'état encrassé et celle de

l'échangeur à l'état propre.

UU

Rd =

1 1 (III.1)

p

Le coefficient global de transfert de chaleur U

rapporté à la surface extérieur du tube (fluide chaud)

;

1 1 A 1 A

0 0

= + R A R R

+ + + (III.2)

cd 0 d 0 di

U h A h A

0 i i i

1 Up

1

1 A

Pour des éléments neufs Les

résistances à l'encrassement sont nulles, on définit le

coefficient de transfert propre Up :

0

= + +RA

cd 0 (III.3)

h

h A

0 i i

Parois cylindriques

A 0 = d0LN t 7t (III.4)

1

U

1

= + A ln(d d ) /2kL 7t

0 0 i

h0

A 1 A

0 0

+ R + R + (III.5)

d 0 di A h A

i 0 i

1

= + A ln(d d ) / 2kL 7t +

0 0 i

h 0

1 (III.6)

A 0

0 A i

1 Up

h

Pour la surface d'échange formée par des

tubes cylindriques de petit diamètre, le coefficient global de transfert

propre est donné par :

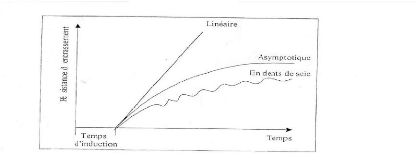

III.6 Les différentes allures de la

résistance d'encrassement [12]

Il existe trois formes générales

d'évolution de la résistance d'encrassement au cours du temps

comme il est montré sur la figure III.3 : Variation linéaire,

à faible vitesse et asymptotique.

Figure III.3 : Evolution de la résistance

d'encrassement en fonction du temps [18]

· Période d'induction

C'est la période durant laquelle aucun

dépôt n'apparaît celle-ci évolue depuis la mis en

service de l'appareil. Selon le type de l'encrassement, cette période

est appelée : temps du nucléation, d'induction ou d'incubation si

l'encrassement se fait respectivement par cristallisation, par réaction

chimique ou encrassement biologique.

· Evolution linéaire

Cette évolution s'exprime sous la forme R d = K.

t

OÙ K représente le

taux d'accroissement de la résistance d'encrassement R. Cette relation

est généralement caractéristique des dépôts

durs et adhérents et indique que la vitesse de dépôt b d

est constante et qu'il n'y a pas de réentrainement. ( b r est

nulle).

· Evolution exponentielle

Après un certain temps de fonctionnement de

l'échangeur, la résistance d'encrassement atteint une valeur

constante appelée Résistance asymptotique d'encrassement. Cette

évolution est corrélée par une équation de la forme

:

Ott : Rd *: valeur asymptotique de la résistance

d'encrassement lorsque t ? 8 ;

fi : Paramètre représentant

l'inverse du temps de relaxation. Il dépend des

propriétés

du système.

Ce type d'évolution asymptotique est

généralement observé lorsque le dépôt est

« mou » Et fragile.

Dans ce cas, la vitesse de déposition est

constante et celle de réentrainement est proportionnelle à

l'épaisseur du dépôt.

Dans la pratique, le réentraînement

d'une partie du dépôt et modifient, par conséquent,

l'évolution de la résistance d'encrassement en fonction du temps.

On obtient alors une évolution en « dents de scie

».[12]

PARTI E

EXP ERIM ENTAL E

CHAPITRE IV

ETUDE EXPERIMENTALE

IV.1. Problématique :

Le problème traité dans notre travaille

est le bouchage des échangeurs de chaleurs de la raffinerie d'Alger (la

batterie E101 FED) ou plus précisément l'encrassement de ces

dernières qui est due généralement à l'augmentation

de la température de fluide encrassant, dans notre cas c'est le

pétrole.

IV.2.Calcul de la résistance d'encrassement de

la batterie E-101 FED avec la méthode de KERN :

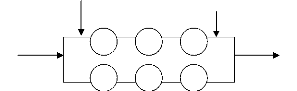

IV.2.1.Présentation de la batterie E-101 :

La batterie E-101 est constituée de deux circuits

d'échangeurs E-101 CBA et E-101 FED placés en parallèles,

dont chacun est constitué de trois échangeurs en

séries

Au niveau de l'échangeur C, il existe une

injection d'eau de lavage .Le type d'échangeur utilisé est le

tube-calandre à tête flotante .La méthode de calcul sera

appliquée séparément pour chaqu'un des circuits, donc le

débit total sera partagé en deux :

Injection de l'eau de lavage

Reflux de tête

C B A

Pétrole

F E D

Figure IV.3.Présentation de la batterie E-101

IV.2.2Répartition des fluides

· -Coté tube : Le pétrole brut

;

· -Cote calandre : Reflux de

tête.

IV.3.Hypotheses simplificatrices :

Il a été considéré que les

trois échangeurs, constituant un circuit, forment un seul

échangeur ayant les caractéristiques suivantes.

1. Les débits de brut traversant le coté

tube de chaque échangeur sont identiques ;

2. Les débits de reflux traversant le coté

calandre de chaque échangeur identiques ;

3. La somme des tubes de chaque échangeur

constitue le nombre total des tubes ;

4. Le nombre total de passe coté tubes est trois

fois le nombre de passe coté tube de chaque échangeur

;

5. Les températures d'entrée et de sortie

des deux fluides sont prises aux extrémités de la

cellule.

Par manque de données, quelques hypothèses

supplémentaires ont été posées, dont :

1. La densité du brut est mesurée par

prise d'échantillon au niveau de la pompe P101 ;

2. Le débit volumique du brut est constant le

long du circuit de préchauffe ;

3. Il a été procédé à

la mesure d'une seule densité d4 15 pour le reflux de

tête (RT) en raison de la difficulté d'échantillonnage de

ces produits.

IV.4.Méthode de calcul [méthode de

KERN]

Cette étude consiste à suivre la

résistance d'encrassement sur une période d'un mois allant de

01/04/2010 à 30/04/2010

IV.4.1.Calcul de la résistance d'encrassement :

[ANNAXE 8]

Pour calculer la résistance d'encrassement, il

faut déterminer :

1. Le coefficient global de transfert de chaleur aux

conditions propre Up ;

2. Le coefficient global de transfert de chaleur aux

conditions encrassantes U.

La résistance d'encrassement est alors

calculée par la relation :

Rd =1/U - 1/Up (IV.1)

IV.4.2.Calcul de Up [ANNEXE 7]

A la raffinerie d'ALGER, les conditions

opératoires aux bornes de l'échangeur E101 (débit Q et

température d'entrée Te) sont variables, elles ne sont

pas stationnaires. Il est nécessaire

de réévaluer le coefficient

d'échange global aux conditions propre Up correspondant aux nouvelles

conditions de fonctionnement avec la méthode de calcul suivante

:

Tableau IV.1 : Corrélation de calcul par la

méthode de KERN

|

COTE TUBE :PETROLE BRUT

|

COTE CALANDRE :REFLUX DE TETE

|

|

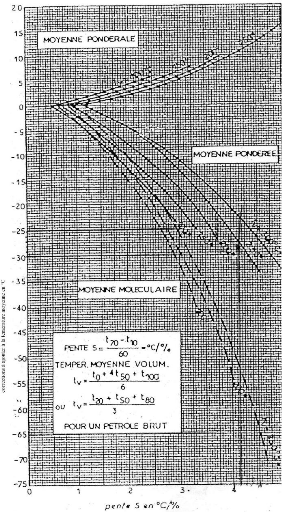

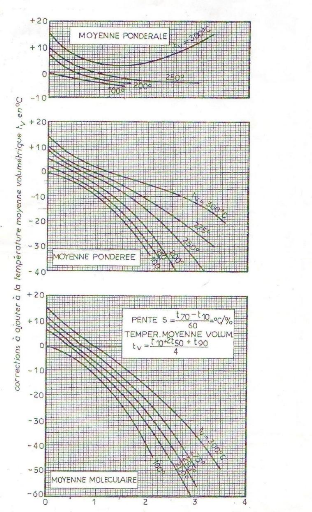

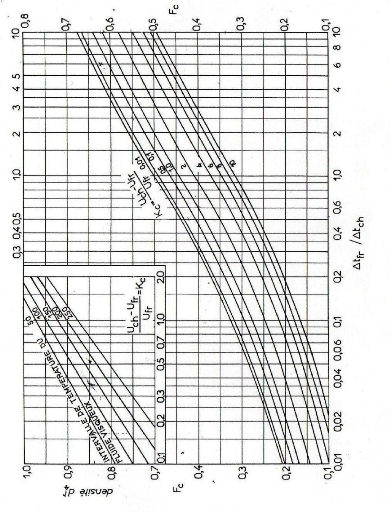

La température calorique [14]

|

tc = te +Fc (ts-te) (IV.2)

Fc déterminé à partir de

l'abaque

|

Tc= Te-Fc (Te-Ts)

(IV.3)

Fc déterminé à partir de

l'abaque

|

|

Caractéristiques du pétrole

|

Cp : chaleur spécifique du brut

k : conductivité thermique du brut u :

viscosité dynamique du brut

d : densité du brut

|

Cp' : chaleur spécifique des

reflux

k' : conductivité thermique des

reflux u' : viscosité dynamique des reflux

d' : densité des reflux

|

|

Section par passe [14]

|

= INTt

7c.(12Diamétre

(IV.4)

|

équivalent : De=(4P2 /

mod)/deac=(De/P)(de)B (IV.5), (IV.6)

|

|

a t .

n 4

t

|

|

Vitesse massique[14)

|

G = M (IV.7)

t a

t

|

G = M' (IV.8)

|

|

c

a c

|

|

Nombre de Reynolds [25]

|

Re = di Gt / ll (IV.9)

|

Rc = Dc Gi ll'

(IV.10)

|

|

La fonction de transfert

|

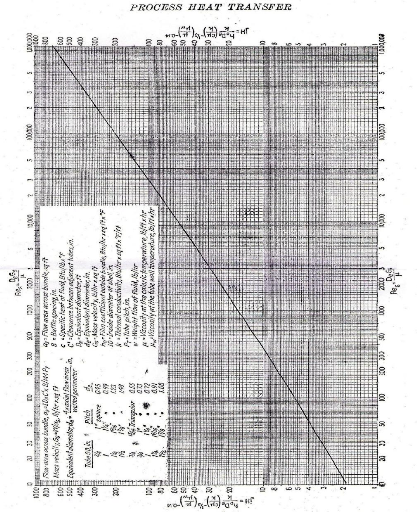

JH est déterminé à partir de

l'abaque (IX.5)

|

JH' est déterminé à

partir de l'abaque(IX.6)

|

|

Coefficients du film interne (hi0/Ot) et

externe (h0/Oc) [25]

|

hi/~t = JH(k/di) (CPll/k)1/3

(IV.11) hi0/~t=(

hi/~t) (di/de)

(IV.12)

|

h0/~c= JH'

(k'/De) (CP'll'/k')1/3 (IV.13)

|

|

Température du tube [25]

|

h1.° cI3t (T -- t )

t = T

|

|

C (IV.14)

h0 cI3c -Fhi0 cI3t c c

|

|

COTE TUBE : PETROLE BRUT

|

COTE CALNDRE :REFLUX DE TETE

|

|

(Dt,

(Dc, hi0 et h0 [25]

|

ot= (u / ut)0.14 (IV.15)

hi0= (hi0/~t) e't

(IV.17)

(Dt : terme correctif côté

tube

tit : viscosité dynamique du brut à

tt

|

oc= (u' / ut')0.14 (IV.16)

h0 = (

h0/~c) (Dc

(IV.18)

(Dc :terme correctif

côté calandre

tit~ : viscosité dynamique des

reflux à tt

|

|

Coefficient de transfert propre [25]

|

U= h0 hi0 / ( h0 +hi0) (IV.19)

|

IV.5. Calcul des caractéristiques des fluides

[ANNEXE 5]

Le tableau (IV.2) ci-dessous résume les

corrélations utilisées pour le calcul des

propriétés physiques des deux fluides (pétrole brut et

reflux de tête) à leurs températures caloriques

respectives.

Tableau IV.2 : Corrélations de calcul des

propriétés physiques des deux fluides

|

Propriétés physiques

|

Corrélations

|

Conditions d'utilisation

|

|

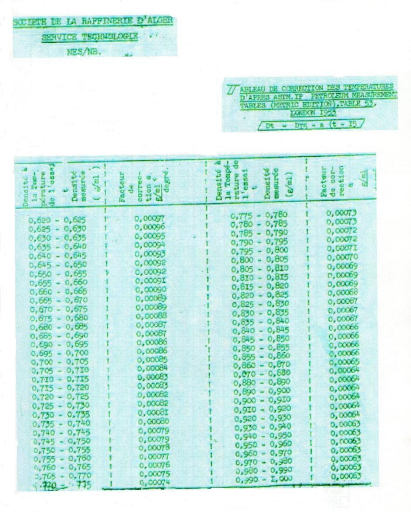

Densité [14]

|

d4T = [d4T -- a

(T-15)] (IV.20)

|

T : 0C

a : déterminé à partir du Tableau

[ANNEXE 3].

|

|

Chaleur spécifique [26]

|

Relation de Gragoe

0 . 3 8 8 + 0. 00045 T (IV.21)

CP =

|

32oF = T= 400oF

0.75 < Spgr (60/60) < 0.96 1Btu/LboF =

4.187 kJ/kgoC

|

|

0.5

spgr (60 60)

|

|

Conductivité thermique [27]

|

Relation de Gragoe (IV.22)

0 . 0677

k = [ 1- 0 0003(T - 3 2)]

.

|

32oC = T= 392oF

1 Btu/h ftoF = 1.731 w/moC

0oC = t = 200 oC

|

|

Spgr (60 / 60)

|

|

Viscosité cinematique[28]

|

1 = A exp (B/T)

A= -

0.0339API0.188+0.241(Tmav/B)

B= exp(5.471+0.00342Tmav) Pour le calcul de

Tmav [Annexe4]

|

T:oK [Annexe4]

A B

Brut 0.024 1246.284

R.T. 0.0316 833.99

|

|

Viscosité dynamique[28]

|

u = P 1 (IV.23)

|

Kg/ms

|

Remarque :

On calcul les propriétés physique des deux

fluides à température calorique, sauf la

densité

côté tube on a utilisé la

température moyenne pour déterminer Fc et

tc du brut.

IV.6.Calcul de U [ANNEXE 7]

Pour un coefficient d'échange constant, le bilan

thermique dans l'échangeur peut s'exprimer par la relation suivante

[14]

p =U A F MLDT = M CP

(te--ts)

Où : M= p ~

M : Débit massique du pétrole brut (kg/s)

;

p: masse volumique du pétrole brut

(kg/m3) ;

Q : Débit volumique du pétrole brut

(m3/s) ;

(te, ts) : Températures d'entrée

et sortie du brut respectivement ;

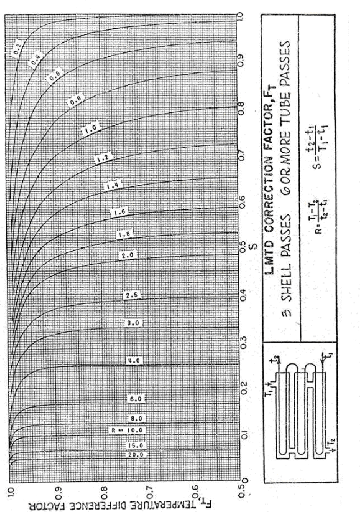

F : facteur de correction, déterminé

à partir de l'abaque (IX.3) et dépend de deux Paramètres R

et E donnés par :

|

|

T T

-

e s

|

(IV.24)

|

|

t t

-

e s

|

|

t t

-

s e

|

|

(IV.25)

|

|

T t

-

e e

|

|

A : est la surface d'échange de chaleur

(m2) ; A= N it d0 l

N : nombre de tubes ;

do :diamètres extérieur des

tubes ;

l : longueur des tubes ;

)

(T t

-

e s

Ln

MLDT =

(T t ) (T t

- - -

e s s e

(IV.26)

)

|

(T t

-

s e

|

)

|

|

MLDT : moyenne logarithmique des différences de

températures.

L'expression du coefficient global en (k

W/m2.oC) est donc donnée par la relation : MC (t t

)

P s - e

U=

AFMDLT

|

(IV.27)

|

Figure IV.1. Echangeur tubulaire encrassé

[23]

Figure. IV.2.Echangeur tubulaire propre [24]

IV.7.Exemple de calcul :

Un exemple de calcul de la résistance

d'encrassement R, de la cellule E101 FED est présenté ci-dessous

:

Les données de marche :

te=18 oC

ts=100 oC

Q= 223.763 m3/h

d 4 =0.790

15

Te=123 oC Ts=58 oC

Q'=346.762 m3/h

Les données de construction :

di = 0.01503 m do = 0.01905 m nt =

12

nc = 3

N = 3300 tubes Dc = 1.067 m

B = 0.465 m P = 0.0254 m L = 6.096 m

COTE CALANDRE : REFLUX De

TÊTE

Calcul de Tc : Te = 123

oC

COTE TUBE : PETROLE BRUT Calcul de

d4t:

a = 0.00072

tmoy = 59 oC ~ d4t =

0.7583

d 4 = 0.790

15

Calcul de tc : te = 18

oC

ts = 100 oC = tc = 61.05

oC

Ts = 58 oC = Tc = 88.88

oC

Caractéristique du pétrole brut : Cp =

2.128 kJ/kg oC

k = 1.4344 10-4 KW/m oC

p = 758.3 kg/m3

t = 7.58 10-4 kg/ms

Section par tube:

N=3300

di= 0.01503 m = at= 0.0488 m2 nt= 12

Détermination de la vitesse massique : M= 47.133

kg/s

at=0.0488 m2

= Gt= 965.84 kg/m3s

Nombre de Reynolds :

di= 0.01503 m

Gt= 965.84 kg/m3s Re=

19151.15

t= 7.58 10-4 kg/ms

Détermination de la fonction de transfert JH

:

Caractéristique du reflux de

tête

Cp'= 2.203 kJ/kg oC k'= 1.555 10-4

KW/m oC p'= 656.18 kg/m3

t'= 7.077 10-4 kg/ms

Section par calandre :

Dc= = 1.067 m , B= 0.465 m P= 0.0254 m ,

do=0.01905 m

= ac= 0.124 m2

Détermination de la vitesse massique : M'=63.502

kg/s

ac=0.124 m2

= Gc = 509.72 kg/m3s

Nombre de Reynolds :

De=0.02407m

Gc'= 509.72 kg/m3s

Re'=59070.59

t'= 7.077 10-4

kg/ms

Détermination de la fonction de transfert Jh

:

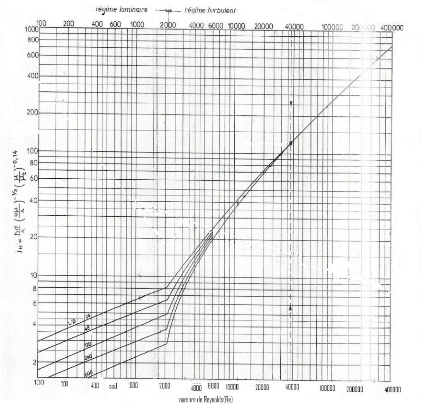

A partir de l'abaque (XI.5) (Annexe9) JH = 64

Détermination du coefficient

de film interne :

JH= 64

CP= 2.128 kJ/kg oC

t= 7.58 10-4 kg/ms

k= 1.4344 10-4 kw/m oC

h i

~ = 1.367 kw/m2

oC

I, t A partir de l'abaque (XI. 6) (Annexe9)

Jh = 148

Détermination du coefficient

de film externe :

Jh = 148 CP'=2.203 kJ/kg

oC

t'= 7.077 10-4 kg/ms

k'=1.555 10-4 kw/m oC

h o

~ =1.37 kw/m2 oC

I, c

d= 0.01503 m , do= 0.01905 m

h~/cI~=1.367 kw/m2 oC

= hio/ Jt=1.078 kw/m2

oC

Température du tube:

tc= 61.05 oC ,Tc= 88.88

oC , hio/ cI~= 1.078 kw/m2 oC

, h0/cI~=1.399 kw/m2 oC

= tt=76.62 oC

Détermination ut it tt: ut =6.63 10-4

kg/ms Détermination de I: ut= 6.63 10-4

kg/ms u= 7.58 10-4 kg/ms

~ Jt = 1.023

Détermination du coefficient du film :

Jt = 1.023

hio/ t=1.078 kw/m2 oC = hio=

1.103 kw/m2 oC

Détermination ut' it

tt:

ut = 2.252 10-4

kg/ms

Détermination de I :

ut = 2.252 10-4 kg/ms u '

= 7.077 10-4 kg/ms

~ c ~ =0.988

Détermination du coefficient du film :

Jc = 0.988

he/

Jc= 1.37 kw/m2 oC =

ho=1.354 kw/m2 oC

Détermination du coefficient de transfert propre

:

hio=1.103 kw/m2 oC , ho=1.354 kw/m2

oC ) = Up=0.608 kw/m2 oC

Détermination de facteur de correction F à

partie de l'abaque (XI.3) (Annexe11)

( E= 0.781 ,R=0.793 )=F = 0.875

Détermination de DTLM :

(te = 18 oC , ts =

100 oC , Te = 123 oC ,Ts = 58

oC ) ~ DTLM = 30.72 oC Détermination de

coefficient de transfert sale U :

(DTLM = 30.72 oC , A= 1203.94 m2

,F= 0.875 , M= 47.133 kg/s )

=> U = 0.254 kw/m2 oC

Calcul de la résistance d'encrassement

Rd:

(Up= 0.608 kw/m2 oC , U = 0.254 kw/m2

oC ) = Rd =2.292 m2 oC/ km

IV.8.RESULTATS ET INTERPRETATIONS

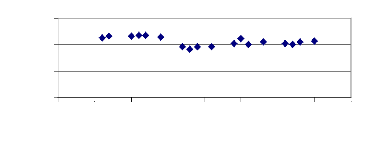

IV.8.1.Evolution de la résistance

d'encrassement

Resistance

d'encrassement(m

3

2

0

540 545 550 555 560 565 570 575 580

Temps

(jours)

1

Figure IV.4.Evolution de la résistance

d'encrassement de la cellule FED

La figure (IV.4) présente l'évolution

temporelle de la résistance d'encrassement de la batterie E 101 FED.

Cette dernière à une allure exponentielle qui s'accord avec le

modèle le plus utilisé dans l'encrassement qui est le

modèle de KERN & SEATON, malgré la déviation du

quelque points expérimentales qui dues a la différence de temps

de prélèvement des données de marche.

Nous constatons l'absence de la période

d'induction qui peut être due soit à la conséquence du

décalage de temps entre la mise en service et le

prélèvement des températures ainsi que la valeur

élevée de la résistance initiale d'encrassement

reflète le mauvais nettoyage des échangeurs.

IV.8.2.INFLUENCE DES PARAMETRES OPERATOIRES SUR LA

RESISTANCE D'ENCRASSEMENT

Comme dans tout phénomène industriel, la

résistance d'encrassement est affectée par plusieurs

paramètres comme il a déjà été

mentionné précédemment. Parmi ces paramètres : la

température de la surface d'échange et la température

moyenne de pétrole brut.

IV.8.2.1.Influence de la température de la

surface d'échange de chaleur

75,5 76 76,5 77 77,5 78 78,5 79

Température du tube (°C)

Resistance

d'encrassement

(m2.°C/KW)

2,5

1,5

2

1

Figure IV.5. Influence de la température de la

surface d'échange de chaleur

Sur la résistance d'encrassement

pour la cellule E-101 FED

La température de la paroi d'échange

thermique joue un rôle importe sur l'évolution de la

résistance d'encrassement.

Dans toutes les recherches effectuées sur

l'effet de la température de la surface sur la résistance

d'encrassement [29.30] il est conclu que l'augmentation de la

température de la surface d'échange de chaleur favorise la

formation du dépôt sur la paroi et donc le phénomène

d'encrassement.

La figure (PV.5) relative à l'effet de la

température de la surface d'échange de chaleur sur la

résistance d'encrassement de la batterie E-101 FED confirme ces

observations car elle présente une fonction croissant. Nous pouvons

déduire donc que la température de la surface agit sur le

phénomène d'encrassement, et par conséquent une

élévation de la température de surface entraîne la

déposition des particules sur la surface d'échange et donc

l'augmentation de la résistance d'encrassement.

IV.8.2.2.Influence température moyenne du brut

:

Resistance

d'encrassement

(m2.°C/I(W)

3

2

0

1

59 60 61 62 63 64 65 66

Température calorifique côté tube

(°C)

Figure IV.6 : Effet de la température moyenne du

brut sur la résistance

d'encrassement pour la cellule E-101

FED

L'effet de la température du fluide sur la

formation des dépôts n'est pas été très

étudie, mais cette température il put jouer un rôle

important dans la formation de ce dernier. Le tracé du graphe (IV.6)

représente l'évolution de la résistance d'encrassement de

la cellule E101FED en fonction de la température du fluide qui est une

courbe croissant. Donc on conclue que l'augmentation de la température

du fluide favorise l'élévation de la résistance

d'encrassement et par conséquent la formation du dépôt sur

les parois.

A la fin, on constate que puisque la

température de la paroi d'échangeur thermique favorise la

formation du dépôt, donc cette dernière joue un rôle

très important sur les performances des échangeurs de

chaleur.

D'après les résultats présidentes

on conclu que la température de la surface d'échange et celui du

brut augmentant la formation des dépôts. Cette couche

d'encrassement qui se forme sur l'un ou les deux côtés de la

surface d'échange de chaleur possède une conductivité

thermique plus faible que celle du métal constituant cette surface, ce

qui engendre l'augmentation considérable de la résistance au

transfert thermique et donc une diminution des performances de

l'échangeur de chaleur.

CONCLUSION GÉNÉRALE

Le but de ce travail a été

d'étudier le phénomène d'encrassement des

échangeurs de chaleur du circuit préchauffé de la

raffinerie d'Alger.

Cette étude a porté sur le suivi de la

résistance d'encrassement en fonction du temps, et l'influence de

quelques paramètres opératoires comme la température de la

surface d'échange et la température moyenne du pétrole

brut.

Au début de la présente étude les

résultats obtenus ont révélé une évolution

de la résistance d'encrassement tendant vers une allure exponentielle

liée au modèle de Kern et Seaton.

La méthode de Kern s'approche plus de la

réalité puisqu'elle utilise les caractéristiques des deux

fluide et non pas d'un seul fluide, comme les autres

méthodes.

En ce qui concerne l'influence des paramètres

opératoires sur la résistance d'encrassement nous avons

trouvé une croissance de la température de la surface

d'échange et température moyenne du pétrole brut

favorisant l'augmentation de la résistance et donc la formation du

dépôt.

En générale la température est un

paramètre important quelque soit le type d'encrassement. Selon plusieurs

recherches la déposition des particules solides sur la surface

d'échange est favorisée lorsque la température est

élevée. Par conséquent, la formation des

dépôts dans les échangeurs est plus rapide et plus

sévère, donc la performance des échangeurs est

mauvaise.

Pour améliorer cette performance il faut

:

· utiliser des procédés de

nettoyage en continu qui peuvent être mécaniques

(procédés à boules ou à brosse) ou chimiques

comprenant l'utilisation de produits antiencrassants.

· Il est important de choisir la technique de

nettoyage en fonction de la nature de dépôt et de son

mécanisme d'adhésion, et pour cela on utilise toujours des

produits contenant des inhibiteurs de corrosion pour le métal

considéré.

· Les procèdes mécaniques de

l'encrassement pendant la phase de fonctionnement de l'échangeur peuvent

améliorer de façon significative la performance de l'appareil

mais également pour augmenter le temps de service. Entre deux

arrêts de maintenance on procède à un nettoyage chimique.