b) Historique du tuyau en PEHD

L'histoire du tuyau annelé en PE-HD est relativement

récente par rapport à d'autres types de tuyau en matériaux

conventionnel. C'est un produit moderne, approprié pour nos conditions

d'installation et d'environnement.

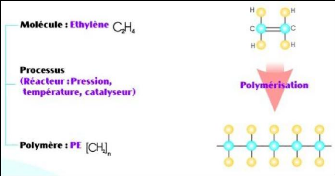

Le polyéthylène - haute densité est

obtenu par des procédés de polymérisation de

l'éthylène à basse pression, seul ou avec des

Co-monomères. Les premières unités de production datent du

milieu des années cinquante. La première fut construite en 1955

par la société Phillips au Texas. Ce fut ensuite Hoechst qui

démarra la première unité selon le procédé

Ziegler en 1956. Dans les années soixante, des améliorations

furent apportées au procédé Ziegler par l'utilisation de

catalyseurs superactifs permettant de supprimer la coûteuse

opération d'élimination des résidus catalytiques.

Aujourd'hui, de nombreux licenciés utilisent cette technologie.

Processus d'obtention du

polyéthylène

c) Etapes de fabrication

? Prescriptions sur la matière de base

(PE-HD)

Tableau 1 : prescription sur la matière de base

(PEHD)

|

Caractéristiques

|

Méthodes

|

Paramètres

d'essai

|

Unités de

mesure

|

Valeurs

mesurées

|

|

Densité De Référence

|

En Iso 1183

|

23 °C

|

Kg/M3

|

> 930

|

|

Indice De Fluidité.

|

En Iso 1183

|

190 °C 5 Kg.

|

Gr/10min

|

< 1,6

|

|

Résistance À La Pression

|

|

Interne 165h (ó 4 mPa)

|

En Iso 1167

|

80 °C

|

Bar

|

Pas De

Défaillance

|

|

Résistance À La Pression

|

|

Interne 1.000h (ó 2,8 mPa)

|

En Iso 1167

|

80 °C

|

Bar

|

Pas De

Défaillance

|

Diplôme d'Ingénieur des techniques des T.P. Koffi

Assômôly Emerson August kouassi, INPHB, 2013 Page 27

*réf :(Selon le fabricant soleno ;

chapitre 3; fabrication et essais ; édition 8 (04-07))

Diplôme d'Ingénieur des techniques des T.P. Koffi

Assômôly Emerson August kouassi, INPHB, 2013 Page 28

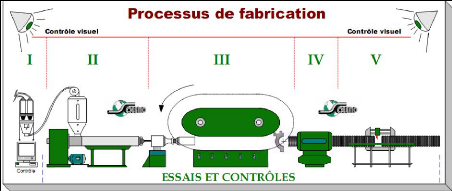

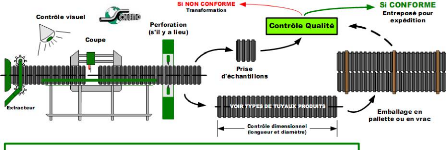

Phase I

L'industrie des tuyaux annelés en PE-HD vit à un

rythme accéléré dans le développement technologique

de la fabrication et du contrôle en cours de fabrication. Le

procédé de fabrication est de type extrusion en continu. La

séquence de fabrication comporte cinq phases critiques à la

réussite de la mission de l'entreprise. La mission est décrite

ici-bas et les cinq phases de base de tous les processus de fabrication de

tuyaux annelés en PE-HD sont illustrées. La figure

présente de façon schématique toute ces étapes.

Figure 3: Processus de fabrication

? Préparation de la matière

première (MP)

C'est une phase critique du processus de fabrication car elle

demande l'intervention de plusieurs niveaux d'intervenants. Elle débute

par le bon de commande d'achat de la matière première, ensuite il

y a la préparation du mélange et se termine par l'envoi du

mélange à la trémie de l'extrudeuse pour être

transformée. Cette phase comprend des étapes de gestion et de

contrôle. Elle est directement liée au plan de production, soit la

cédule de production.

? Approbation de MP pour commande d'achat

Les matières premières (MP) utilisées

dans la fabrication sont approuvées par un personnel du groupe

d'opération nommé Production / Assurance Qualité /Achat,

selon les critères suivants : les fiches techniques de la MP

(classification par propriétés pour le PE-HD), les

critères exigés par les normes de produits, la fiabilité

de la source d'approvisionnement et par des essais de fabrication et de

Contrôle Qualité sur la MP et, s'il s'agit d'une résine

PE-HD, une fois transformée en produit fini. Si la MP répond aux

exigences, elle pourra être incorporée dans notre

procédé et être commandée.

? Réception / Entreposage

Les MP sont contrôlées à la

réception, par le contrôleur qualité, par la prise d'un

échantillon et la vérification des paramètres du

certificat d'analyse, du bon de livraison et du bon de commande. Avec

l'échantillon, le contrôleur qualité effectue des essais

normalisés pour déterminer la conformité du lot et

enregistre les résultats sur un rapport : Si le lot n'est pas conforme,

le voyage est retourné et un rapport de non-conformité est

ouvert. Si le lot est conforme, le lot est entreposé et

enregistré.

Phase II

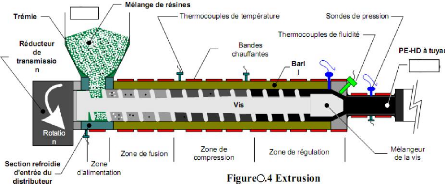

? Extrusion

La phase extrusion, est pour les thermoplastiques, une

étape de fusion du polymère à l'aide de chaleur. La

chaleur est créée à l'aide d'éléments

chauffants (bandes chauffantes) en conjonction

avec la rotation de la vis. Il est utilisé des vis

spécialement conçues pour un minimum de cisaillement

moléculaire et un maximum de mélange pour ainsi réduire au

impersonnel maximum la possibilité de dégradation de la

résine. Cet ensemble permet d'atteindre la fluidité requise du

mélange au passage dans la matrice et la création de pression

permettant au PE-HD une sortie constante à la tuyère.

Diplôme d'Ingénieur des techniques des T.P. Koffi

Assômôly Emerson August kouassi, INPHB, 2013 Page 29

? Mélange

Selon le type de tuyaux annelés en PE-HD et la norme de

produits, les mélanges peuvent être différents. Par contre,

la même qualité de résine PE-HD peut être

retrouvée. Lors du mélange, il est rajouté l'inhibiteur UV

de noir de carbone, soit un minimum de 2 % et un maximum de 5 %. Le

contrôle qualité (CQ) effectue des essais sur le mélange

pour vérifier s'il est conforme aux caractéristiques du

mélange du produit à fabriquer et si l'inhibiteur UV est au bon

pourcentage. Dans la phase I, un minimum de quatre contrôles

effectué, de six tests de Contrôle Qualité et de quatre

enregistrements. Toutes ces vérifications sont nécessaires pour

vous garantir la meilleure Qualité en matière de résines

PE-HD, vierge ou recyclé post consommateur.

Phase III

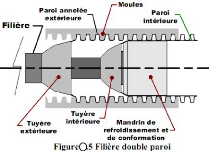

? Mise en profil

Cette phase est importante car c'est la première

étape de la fabrication d'un tuyau. Ainsi, suite à l'extrusion,

le PE-HD passe dans la filière pour être formé en un tube

à la sortie de la tuyère. Le tube est reformé à

chaud en un profil annelé à l'extérieur par

procédé de vacuum (il pourrait être par soufflage).

L'étape de moulage se fait à l'aide d'une profileuse à

mouvement rotatif de moules. Le procédé se fait en continu. Il

peut comporter une seconde paroi lisse à l'intérieur (double

paroi). Une nouvelle technologie permet de rajouter une troisième paroi

extérieure lisse, le produit se nomme un tuyau triple paroi. Cette

dernière technologie est à l'étude. Selon le type de tuyau

à mouler, l'ajusteur va préparer et

installer l'outillage sur la ligne de fabrication en plus de

vérifier le fonctionnement de toutes les composantes. L'outillage

comprend la filière, les moules et la quincaillerie environnante. Il

utilise

des outillages pour du tuyau de 38mm à 1200mm de

diamètre intérieur sur différents types de profileuses.

L'ajusteur fera les ajustements de départ (épaisseurs,

répartition) et assistera l'opérateur pour optimiser les

ajustements en production (poids, vitesse et températures). Le

contrôleur qualité effectuera des contrôles sur le produit

fini pour s'assurer qu'il répond aux critères de qualités

et de performances.

Diplôme d'Ingénieur des techniques des T.P. Koffi

Assômôly Emerson August kouassi, INPHB, 2013 Page 30

Le contrôle de la fusion de la résine de PE-HD se

fait par un ajustement précis de la courbe de températures des

différentes zones de travail pour un type de résine et ainsi

optimiser la pression à la tuyère. Cette tâche est

effectuée par un personnel de production (Ajusteur et opérateurs)

conformément aux procédures du Manuel d'Assurance Qualité

et du Recueil d'Instructions de Travail.

Pour permettre une bonne mise en profil du tuyau, les moules

doivent être refroidis. La plupart des outillages utilisent un

refroidissement par air. Cette technologie fait appelle à la

poussée d'un grand volume d'air à grande vélocité

sur les surfaces des moules à l'aide d'une turbine de soufflerie. Une

seconde technologie fait appel à l'eau pour le refroidissement des

moules. Les deux types de refroidissement ont pour mission d'obtenir la

dispersion rapide de la chaleur Les filières ont une tuyère pour

la formation d'un tube qui sera moulé à la forme annelée

du moule par l'assistant de lignes de vacuum usinées dans les moules

convoyés par la profileuse ou dans certains cas par soufflage d'air

passant directement à l'intérieur de la filière.

Tableau 2 : Caractéristiques

physiques

|

CARACTERISTIQUES PHYSIQUES

|

|

Prescriptions

|

Paramètres d'essai

|

Méthodes

d'essai

|

|

Résistance à la

chaleur ou

test

d'étuve

|

Les tubes ne doivent pas

présenter de fissures,

de

déaminations ou de défauts

apparents

|

température

|

110 + 2°C

|

UNE EN

12091

|

|

temps d'immersion

|

|

e = 8 mm

|

30 min

|

|

e > 8 mm

|

60 min

|

Phase V

? Finitions et emballages

Dans la phase finale du processus de fabrication, le tuyau

annelé en PE-HD va être échantillonné par

l'opérateur et le service de Contrôle Qualité pour

effectuer un ensemble de tests internes pour déterminer la

conformité en cours de production et l'optimisation des ajustements. La

finition apportée au produit va différer selon que le tuyau soit

de type. Les productions peuvent être finies en longueurs et être

emballées selon les standards ou selon la spécification du

client, sur commande spéciale.

Figure 6 : Finitions et emballages de

longueurs

Diplôme d'Ingénieur des techniques des T.P. Koffi

Assômôly Emerson August kouassi, INPHB, 2013 Page 31

Phase IV

? Calibrage

Dans toute production de tuyaux plastiques, il y a une

étape de refroidissement pour permettre de répondre aux exigences

dimensionnelles. Cette étape est le calibrage et elle diffère en

longueur selon l'épaisseur à refroidir et la vitesse de la ligne.

Le refroidissement est effectué à l'aide de buses à jet

d'eau, réparties autour de la circonférence et tout au long du

calibreur. La température de l'eau est contrôlée par une

unité de refroidissement et une composante de traitement.

Figure 7 : Calibrage

? Contrôles et Essais

Tout au long du cycle de production, soit de la phase II

à V, la production sera contrôlée par le personnel de

production et le Contrôleur Qualité. Pour que les tuyaux puissent

être correctement identifiés, et conformément aux

spécifications du UNE-EN 13476, ils portent une marque

indélébile en longueur, tous les 2 mètres.

La production journalière est définie comme un

lot. Le lot est identifié par un numéro ou par la date de sa

fabrication. Le lot est inscrit sur le tuyau ou sur une étiquette

conformément à la norme applicable. Il effectue une série

de contrôles et d'essais pour déterminer la conformité.

Pour l'acceptation du lot de production, le service de Contrôle

Qualité échantillonnera la production conformément au

protocole de tests établi par les normes de produits. Les

caractéristiques suivantes sont évaluées :

|