I.2.1. Généralité :

Le dépôt des couches minces sur les

différents substrats est un étape essentielle dans la

majorité des domaines de la technologie moderne, il existe plusieurs

méthodes pour fabriquer des matériaux (semi-

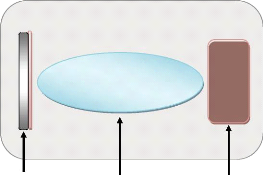

appel à trois composantes différentes, comme

présenté sur la figure I.1:

Substrat Milieu Sources du

matériaux pour

dépôt

Figure I.1: Le

procédé du dépôt des couches minces [4].

Une source : le matériau

à déposer est concentré dans un creuset, plaque

métallique

Un substrat : c'est la

pièce à revêtir, c'est ici qu'intervient le

phénomène de condensation.

Un milieu : c'est l'espaces

compris entre la source et le substrat, c'est le siége du

phénomène de transfert de la matière, cela peut être

le siége de réactions chimiques intervenant entre les atomes du

matériau à déposer et un gaz réactif [4].

Le dépôt est formé à partir

d'espèces constituantes (atome, molécules, particules solides, et

particules liquides). Ces espèces viennent d'une source et sont par la

suite transportés vers un substrat à travers un milieu de

type:

Passif

Actif

|

Généralité et contexte

bibliographique.

|

Les principales méthodes utilisées pour

fabriquer des couches minces sous vide font appel à la technique de

dépôt chimique en phase vapeur (CVD : Chemical Vapor Deposition)

[5] et de dépôt physique en phase vapeur (PVD : Physical Vapor

Deposition) [6]. La classification des méthodes est

présentée sur le schéma de la figure I.2 [7].

- Processus Physique

(PVD)

- Processus Chimique

(CVD)

- CVD

-Pulvérisation Cathodique - Processus

thermique

- laser CVD

- plasma CVD

- DC diode - faisceau d'électrons

- DC triode - Implantation d'ions

- RF diode - laser

- RF triode - MBE

Figure I.2: Méthodes

générales de dépôt des couches minces sous vide

[7].

I.2.2. Dépôt chimique en phase vapeur (CVD)

:

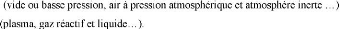

Le procédé de dépôt chimique en

phase vapeur consisteà mettre un composé volatil du

matériau à déposer en contact soit avec un autre gaz au

voisinage de la surfaceà recouvrir, soit avec la surface elle-même

(figure I.3). On provoque alors une ou plusieurs réactions chimiques,

donnant au moins un produit solide. Les autres produits de réaction

doivent être

faut systématiquement un apport

énergétique pour favoriser ces réactions. La

réaction est activée par la température du substrat qui

doit être chauffé à une température en rapport avec

le matériau déposé [8].

|

Généralité et contexte

bibliographique.

|

WF gaz+3H2 Wsolide+6HFgaz

WF+H2

Figure I.3: Schéma de

principe de dépôt chimique en phase vapeur (CVD).

A titre d'exemple, le dépôt d'un

film de tungstène très réfractaire peut se faire à

l'aide d'une méthode décrite par l'équation suivante :

600°C

|

WFgaz + 3H2 gaz

|

|

|

Wsolide + 6Hfgaz

|

|

Cette formule implique que si l'on mélange deux gaz WF et

H2, une couche mince de tungstène peut être obtenue. Avec la

méthode CVD, il est possible de déposer des matériaux

La réaction chimique peut être également

activée à l'aide d'un plasma. Cette méthode s'appelle "CVD

plasma" ou PECVD (Plasma Enhanced Chemical Vapor Deposition). Dans ce cas, il y

a création en plus des particulesénergétiques [9].

La fabrication des couches minces métalliques

grâce à ces méthodes s'est particulièrement

développée ces dernières années. Les avantages de

ce procédé sont les suivants : il est facile d'obtenir un assez

grand nombre d'éléments ou de composés chimiques. On

obtient une bonne qualité des couches, un excellent recouvrement des

marches, et une bonne adaptabilité dans une chaîne de production.

En plus, elle offre la possibilité de réaliser des

dépôts sélectifs [5], ce qui permet d'éliminer une

étape de gravure et de planarisation de la surface. Les

inconvénients sont les suivants : les films sont peu denses, ils sont

souvent contaminés par des gaz très réactifs issus de la

réaction chimique (hydrogène, fluor, chlore...), tous les

matériaux ne peuvent être déposés par CVD, et le

système de dépôt est une mise en

|

Généralité et contexte

bibliographique.

|

I.2.3. Dépôt physique en phase vapeur (PVD)

:

Le développement de la technologie de vide a

progressé considérablement pendant les trois dernières

décennies et cela a permis le développement des techniques de

dépôt sous vide telles que les techniques de base de la PVD sont :

l'évaporation et la pulvérisation sous toutes ses formes. Ces

techniques de dépôt permettent l'obtention d'une large

varëté de matériaux à température de

dépôt relativement basse (< 500 °C), par exemple [10].

Films d'oxydes (ZrO2, SiO2, Al2O3, TiO2

Films de nitrures, de siliciures, de carbures, de borures et de

fluorures.

Ces techniques ont été largement utilisées

pour l'obtention des revêtements réfractaires résistants

à l'érosion età l'usure, comme par exemple WC [11-12].

Le dépôt physique en phase vapeur (PVD)

présente beaucoup d'avantages par rapport au dépôt chimique

en phase vapeur, par exemple les films sont denses, le processus est

facileà contrôler et il n'y a pas de pollution [13].

|