I Introduction

De rachats en fusions, le groupe Arce lorMitta l a sans

relache fait evoluer ses systemes d'information.

Depuis l'entree de l'ordinateur dans l'entreprise dans

les annees 50, les informaticiens n'ont pas cesse, dans leur tour d'ivoire, de

concevoir et maintenir des logicie ls. Pour repondre aux besoins toujours plus

complexes d'utilisateurs pas forcement exigeants.

I l faudra attendre les annees 70 pour que ces logicie

ls connaissent la concurrence des premiers progicie ls. Le sur-mesure entrait

en concurrence avec le prat-a-porter.

Les annees 2000, avec le bug de l'an 2000 et la

monnaie unique europeenne, ont vu exp loser les progicie ls integres. On ne par

le plus que d'Ate liers de Genie Logicie l (AGL) et d'industria lisation. Le

sur mesure c'est fini, plus jamais. Pouah !

Parmi les nombreuses problématiques métier,

le contrô le de disponibilité a la commande a toujours tenu une

place de choix chez Arce lorMitta l.

Dans le domaine des « Advanced Planning and

Scheduling >> (APS), SAP a maintenu son leadership en langant «

Advanced Planner and Optimizer >> (APO) en 1998.

C'est tout nature llement qu'Arce lor a choisi la

solution APO de SAP en 2002. Avant de se tourner a nouveau vers le sur

mesure...

|

Le contrô le ATP - du progicie l integre a la

solution spécifique

|

|

II L'entreprise

La siderurgie, le groupe Arce lorMitta l, son

informatique

|

Le contrô le ATP - du progicie l integre a la

solution specifique

|

|

1 La siderurgie

Depuis l'age de fer l'homme a travaille le minerai de

fer.

Les Grecs transforment le fer en acier.

Au Moyen Age nait l'acier trempe.

A la fin du XVIIIème siècle on affine le

taux de carbone de l'a lliage.

I l faut attendre le XIXème siècle pour

voir une nette amelioration des fours, les premiers

convertisseurs...

Le XXème siècle verra la generalisation

de la coulee continue, l'acierie e lectrique. Le XXIème siècle se

consacre a l'ame lioration de la qua lite (nuances d'acier, anticorrosion), la

reduction des gaspillages et la diminution du rejet de dioxyde de carbone

(CO2).

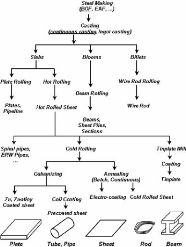

1.1 Qu'est-que l'acier ?

L'acier est un a lliage meta llique compose de fer et de

carbone (maxi 2%). Si on lui ajoute plus de 0,5% d'e lements externes on par le

d'a lliage d'acier. L'acier est le nom co llectif d'un produit qui varie en

fonction de

n la methode de production (conventionne lle / e

lectrique)

n la forme et les dimensions

n la composition

n les proprietes et les applications

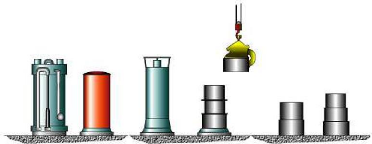

Figure 1 - Les familles d'acier

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|

1.2 Comment produit-on l'acier ?

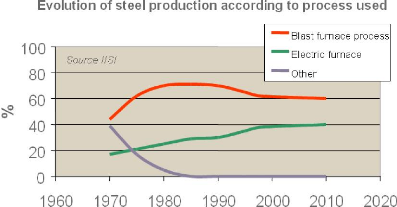

Traditionne llement on utilise le haut-fourneau ; ce la

représente désormais 60% de la production.

Depuis le milieu des années 70 l'aciérie

é lectrique a supp lanté les autres procédés ; elle

représente aujourd'hui 40% de la production.

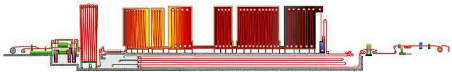

Figure 2 - L'évolution des

procédés de fabrication de l'acier

a) Le haut fourneau

C'est le procédé traditionne l. On par le

de Basic Oxygen Furnace (BOF).

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|

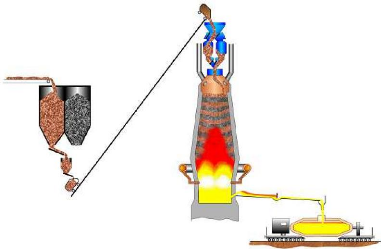

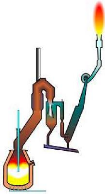

Etape 1 - Production de fonte brute

On mélange, par couches successives, le minerai

de fer et le coke dans le hautfourneau.

Figure 3 - Le haut-fourneau

(Source

ArcelorMittal)

On injecte ensuite de la chaux pour la faire

réagir avec les gaz de combustion et réduire les dioxydes de

soufre (issus de la combustion du soufre contenu dans le charbon) ; c'est la

désu lfuration.

Figure 4 - La desulfuration

(Source

ArcelorMittal)

Etape 2 - Conversion de la fonte en acier

liquide

On charge le convertisseur avec de la fonte liquide et

des ferrailles recyc lées.

Figure 5 - Chargement du convertisseur

(Source

ArcelorMittal)

On insuff le ensuite de l'oxygène dans le

convertisseur, pour décarburer la fonte.

Figure 6 - Insufflation d'oxygene

(Source

ArcelorMittal)

La fonte liquide a a lors été

transformée en acier liquide. On vide le convertisseur.

Figure 7 - Vidage du convertisseur

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|

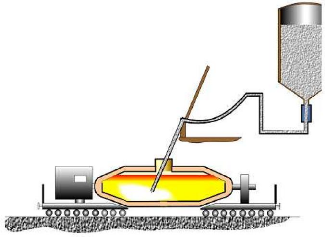

Etape 3 - Traitement

Dans sa poche, l'acier liquide va subir p lusieurs

traitements :

n ajout de matières premieres

n suppression du laitier

n désoxydation

n amé lioration de

l'homogénéité de la température et de la

composition

n purification des impuretés

n dégazage (pour les qua lités d'aciers a

taux de carbone ultra-faible)

Figure 8 - Traitement d'une poche

(Source

ArcelorMittal)

Figure 9 - Degazage

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|

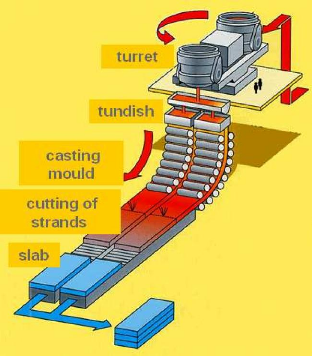

Etape 4 - Coulee

L'acier a maintenant les proprietes chimiques demandees.

On le cou le en brames (« Slabs ») a la largeur

commandee.

Figure 10 - La coulee

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l integre a la

solution specifique

|

|

|

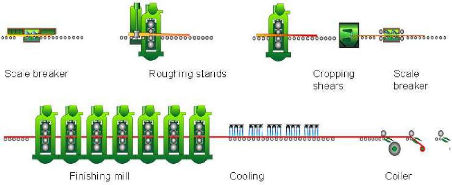

Etape 5 - Laminage a chaud

On dispose de brames d'une longueur de

#177;10m et d'une epaisseur de 220mm.

On va les rechauffer et les laminer a chaud pour

reduire leur epaisseur et ajuster precisement leur largeur. Ce sera aussi

l'occasion du decriquage (« scarfing »), c'est a dire l'e limination

des defauts de surfaces te ls que les crevasses.

Les brames sont transformees en bobines (« coils

») pour les produits plats.

Les billettes (« blooms ») sont transformees en

produits longs : poutre lles, rails, profiles, barres, fils.

Figure 11 - Le laminage a chaud

(Source

ArcelorMittal)

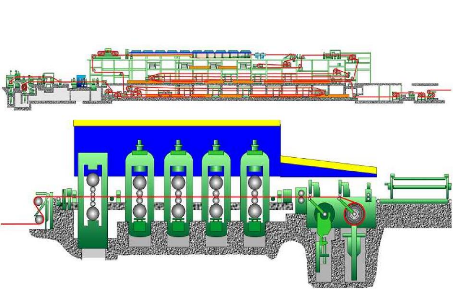

Etape 6 - Laminage a froid

Le laminage a froid va reduire l'epaisseur mais aussi,

avec le decapage, optimiser la p laneite, les tolerances et l'etat de

surface.

Figure 12 - Le laminage a froid

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|

Etape 7 - D6trempage et laminage

L'acier brut de laminage (« fu llhard ») peut

a lors subir

n un traitement thermique pour acquérir des

propriétés mécaniques particu lières

n une recuisson (« annealing ») par lot (Batch

Annealing Furnace, BAF) ou continue (Continuous Annealing Process Line,

CAPL)

n un laminage tempéré au skin-pass pour

acquérir les résistance, p lanéité et é

longation demandées

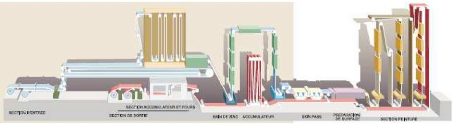

Figure 13 - La recuisson ("annealing")

(Source

ArcelorMittal)

Figure 14 - L'unite skin-pass

(Source

ArcelorMittal)

|

Le contrôle ATP - du progicie l integre a la

solution spécifique

|

|

Etape 8 - Enrobage (<< coating »)

I l s'agit de deposer sur l'acier un materiau et/ou une

peinture pour le proteger et/ou en ameliorer l'aspect.

Les principa les techniques sont la galvanisation (depot

de zinc) et la peinture. Principa lement pour la construction.

Figure 15 - Une ligne mixte galva-peinture

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l integre a la

solution spécifique

|

|

Etape 9 - Emballage

L'acier est fina lement conditionne pour son expedition

au client.

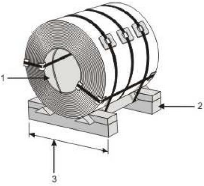

Figure 16 - Un coil emballe

(Source

ArcelorMittal)

|

Le contrô le ATP - du progicie l

intégré a la solution spécifique

|

|

|