1-Introduction :

Le verre a connu, ces dernières décennies, une

évolution technologique spectaculaire dans le secteur du bâtiment.

Il est ainsi passé de la simple vitre au vitrage possédant de

multiples propriétés tel la résistance mécanique,

sécurité, isolation thermique et acoustique, contrôle

solaire et décoration.

Les exigences du domaine de bâtiment au niveau de la

consommation énergétique de la construction, ses

résistances aux différents agents climatiques, son coté

esthétique et la commodité de son entretien, nous pousse à

bien choisir les bons matériaux pour la réaliser. Grace à

ses qualités obtenues lors de sa transformation, le verre se voit un

matériau de valeur qui pourra satisfaire aux exigences citées.

En effet, le dépôt de couche d'oxydes sur le

verre lui offre de des nouvelles propriétés, ainsi le verre

acquit des nouvelles fonctionnalités ; on cité l'autonettoyant

pour l'oxyde de titane, l'electrochrome pour l'oxyde de tungstène et

autre fonctionnalités.

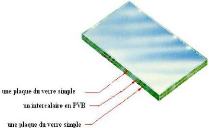

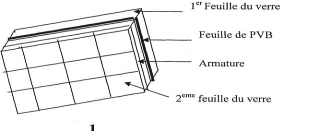

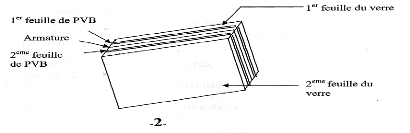

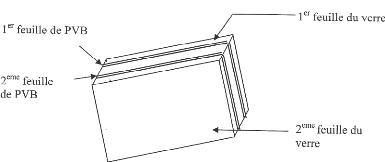

De même le verre feuilleté, se

caractérisant par sa résistance mécanique

élavée, donne à la structure un aspect sécuritaire,

il est efficace contre les actes de vandalisme et en se brisant, le risque de

blessure et bien amorti.

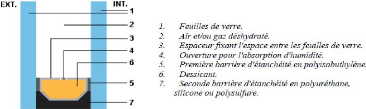

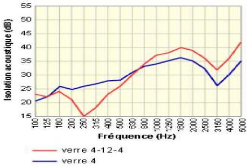

Le vitrage isolant se distingue comme étant la solution

pour une consommation économique de l'énergie d'une maison ;

aussi, son isolation acoustique assure une sérénité

totale, ce qui lui ouvre le champ pour son utilisation dans des édifices

spéciaux comme les hôpitaux, écoles...etc.

Avec tous ses avantages, et les bénéfices qu'il

apporte au monde de la construction, le verre reste un matériau

indifférencié dans notre pays ; et pourtant, son utilisation chez

nous s'avère de plus en plus nécessaire.

2- Généralités sur le verre

2.1- définition du verre :

Plusieurs définitions peuvent être données

pour un verre. Par exemple, l'Encyclopedia Universalis (Reyches, 1989) rapporte

de nombreuses définitions du verre selon différents points de vue

:

> Définition courante : solide obtenu par le figeage

d'un liquide ;

> Définition structurale : un verre est un solide non

cristallin.

On peut aussi dire que le verre est formé par un

assemblage tridimensionnel désordonné de groupements structuraux

fondamentaux, semblables à ceux de l'état cristallin ;

> Définition thermodynamique : il s'agit d'un

matériau hors d'équilibre, dont l'énergie est

supérieure à celle des produits cristallisés

correspondants et dont le retour à une situation plus stable

(cristallisation) ne peut pas se faire qu'après des durées

considérables.

Selon l'American Society for Testing Materials (1945), le

verre est un matériau inorganique produit par fusion, qui a

été refroidi dans des conditions qui ont empêché sa

cristallisation. D'après Zarzycki (1982), un verre est un solide non

cristallin présentant une transition vitreuse. Et selon Sholze (1991),

le verre est un liquide surfondu figé.

La modalité de solidification d'un verre est

très différente de celle de la silice cristalline. Lorsqu'on

refroidit de la silice fondue, elle cristallise à une température

donnée (température de cristallisation : Tc). En revanche pour un

verre, pendant un intervalle dit de transformation (entre Tt et Tc), on assiste

à un passage progressif par des états de viscosité

différents, de l'état liquide vers l'état vitreux. Dans

cet intervalle, le verre se comporte comme un liquide surfondu. Tt est

définie comme la Température de transition ; pour un verre

silicaté il s'agit de la température à laquelle la

viscosité est voisine de 1013 poises (Zarzycky, 1982).

2.2- Structure et vitrification :

2.2.1- Critère de GOLDSCHMIDT :

En cherchant les conditions de vitrification pour les oxydes

simples de formule stoechiométrique AmOn, Goldschmidt a cru que le

critère pouvait être le rapport rA/r0 des rayons ionique du cation

et de 1 ' oxygène ; pour les oxydes formant des verres, ce rapport

devrait être compris entre 0,2 et O, 4. Or d'après les

considérations classiques de cristallochimie, pour des structures

ioniques, ce rapport est en relation directe avec le nombre de coordination du

cation central, d'où l'intervalle proposé implique donc une

coordination tétraédrique. [1]

2.2.2- Règles de ZACHARIASEN :

Un examen plus complet de différents cas montre que le

critère de Goldschmidt est insuffisant : l'oxyde de BeO par exemple qui

pourtant satisfait au critère étant impossible à

vitrifier. Zachariasen a repris le problème et, par un raisonnement

empirique, a établi un ensemble de règles qui ont eu un

retentissement considérable sur la recherche verrière. Son

analyse était fondée sur la considération suivante :

a) les forces de liaisons interatomiques dans le verre et dans

le cristal doivent être semblable, étant donné les

propriétés mécaniques voisines des deux types de

solides.

b) comme les cristaux, les verres doivent être

formés par un "réseau" tridimensionnel étendu, mais le

caractère diffus des spectres de diffraction X montre que ce

réseau n'est pas symétrique et périodique comme dans les

cristaux, c'est à dire qu'il n'y a pas d'ordre à longue

distance.

Le désordre du réseau introduirait une

distribution des forces de liaison ; leur rupture progressive au chauffage

expliquerait la décroissance graduelle de la viscosité. Le

désordre expliquerait de plus un contenu énergétique

supérieur à celui du cristal.

Zachariasen a montré qu'un oxyde formant un verre

devrait satisfaire à l'ensemble des règles suivantes :

1. - le nombre d'oxygènes entourant 1 'atome cation doit

être petit,

2.- aucun oxygène ne doit être lié à

plus de deux cation A.

3.- les polyèdres peuvent avoir des sommets communs mais

pas d'arrêtes ni de faces communes.

4. - au moins trois sommets de chaque polyèdre doivent

être partagés avec d'autres polyèdres.

Zachariasen a ensuite passé en revue les

possibilités de vitrification suivant la stoechiométrie de

l'oxyde. Les oxydes A2O ou AO ne peuvent satisfaire aux règles

précédentes et ne devraient donc pas former de verres. Et

effectivement, aucun des oxydes des éléments des groupes I et II

ne forme de verre.

Les règles 2, 3 et 4 sont satisfaites :

a) dans les oxydes A2O3 lorsque les oxygènes

formant des triangles autour des atomes A.

b) pour les oxydes AO2 et A2O5 lorsque les

oxygènes forment des tétraèdres.

c) pour les oxydes AO3, A2O7 lorsqu'ils forment des

octaèdres.

Ne connaissant pas d'exemple de formation de verre dans ce

groupe, Zachariasen a conclu que seuls les arrangements triangulaires et

tétraédriques satisfaisant aux conditions de la règle 1

qu'il a rendue plus spécifique : « le nombre des oxygène

entourant A doit être 3ou 4«.

En examinant systématiquement les

propriétés de coordinence des cations dans différentes

oxydes cristallisés ; zakariassen a conclu que seul B2O3,

SiO2, GeO2, P2O5, As2O5 et As2O3 ont été

réellement vérifiés. Ils satisfont tous aux règles.

La structure de SiO2 et GeO2 étant basée sur des

tétraèdres (AO4) et celle de B2O3 et

As2O3 sur des triangles (AO3) [1].

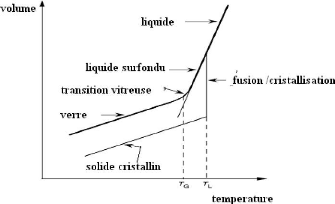

2.2.3- La transition vitreuse

Le phénomène de la transition vitreuse est bien

illustre par l'évolution du volume en fonction de la température.

La figure () montre schématiquement l'exemple d'un liquide suffisamment

visqueux à TL pour franchir cette température sans

cristalliser. On voit sur cette figure que le volume au-dessous de TL

se situe d'abord dans l'extrapolation des valeurs qu'il prend au-dessus de

TL.

Mais a la température TG ou la

viscosité atteint environ 1012 Pa.S., il y a une diminution

significative de la pente de la courbe de variation qui devient proche de celle

que présente le solide cristallise.

En revanche à cette température TG on

n'observe pas de changement brutal du volume comme c'est le cas lorsqu'il y a

passage de l'état liquide à l'état solide. Ceci montre

qu»il n'y a pas de variation structurale au passage de TG. La substance

obtenue au-dessous de TG, qui a la structure du liquide mais les

propriétés du solide, est le verre.

La transition vitreuse s'observe aussi en suivant les

variations, en fonction de la température, de diverses

propriétés comme l'indice de réfraction, l'enthalpie, la

conductivité électrique : on constate systématiquement a

TG un changement de la pente de la courbe représentative de la

propriété en fonction de T [2].

Figure 1. Genèse de l'état vitreux

2.3- Les propriétés du verre :

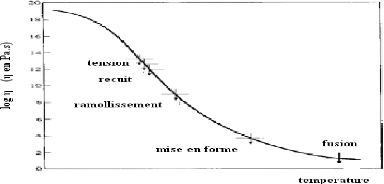

2.3.1- Propriétés rhéologiques

2.3.1.1- Viscosité :

La viscosité peut être définie comme le

frottement interne des liquides. Elle est mesurée en poise, le poise

étant la viscosité dynamique d'un liquide opposant une

résistance d'une dyne au glissement dans son plan d'une surface plane

d'un centimètre carré, avec un gradient de vitesse d'un

centimètre par seconde et par centimètre.

Elle est désignée, par la lettre grecque

ç. Son inverse, utilisé dans certains calculs,

y, est la fluidité. La viscosité est la caractéristique la

plus importante des verres. Sa connaissance est indispensable à leur

élaboration et à leur utilisation. Elle conditionne, en

particulier, tous les procédés de façonnage. Quelques

valeurs de viscosité exprimées en logarithme décimal et

les températures correspondantes.

Figure 2.Variation de la viscosité en fonction de la

température. Tableau1 : Points fixes de viscosité.

|

Points Fixes

|

log ç

(ç en Pa.s)

|

Opération technique

|

|

Température de fusion

|

1

|

Fusion et affinage

|

|

Température de travail

|

3

|

Cueillage, moulage, étirage,

laminage, soudure

|

|

Température de ramollissement

|

6,65

|

Soufflage (Littleton)

|

|

Température de ramollissement

dilatométrique (point R)

|

10

|

Sortie de moule

|

|

Annealing point

|

12

|

Début de recuisson

|

|

Point S (transition vitreuse)

|

12

|

|

|

Strain point

|

13,5

|

Fin de recuisson

|

|

Point I

|

15

|

|

2.3.1.2- La tension superficielle :

Au sein d'un liquide ou d'un solide isotrope, l'ensemble des

forces de liaison auxquelles est soumis un atome ont une résultante

nulle alors que celles qui agissent sur un atome situe a la surface libre ont

une résultante f non nulle dirigée vers l'intérieur.

Par conséquent pour accroitre l'aire de la surface

libre il faut fournir un travail pour transférer les atomes de

l'intérieur vers la surface, en s'opposant à la force f. On admet

que si la surface libre d'un système thermodynamique augmente de dA, son

énergie libre augmente de :

dW = ó .dA.

Le facteur de proportionnalité ó

entre le travail dépense et l'accroissement de la surface se nomme

« énergie de surface « ou « tension superficielle «

et s'exprime en J.m-2.

2.3.2- Propriétés électriques

2.3.2.1- Conductibilité électrique :

Le passage du courant dans un matériau, ou

phénomène de conduction électrique est

caractérisé par la conductivité définie par la

relation :

P = ó E

Où P est la densité de courant et E le champ

électrique appliqué.

Dans le cas d'un matériau isotrope comme le verre,

ó est un scalaire, l'inverse de

ó est la résistivité

ò. Les unités et sont respectivement m et

(em) -1. La conductivité des verres dépend

essentiellement de leur nature .A la température ambiante, la plupart

des verres d'oxydes sont des isolants types, leur conductivité

étant de l'ordre de 10 - 17 à 10 - 5 (em) -

1.

2.3.3- Propriétés mécaniques

2.3.2.1- La dureté :

La dureté en général est la

résistance d'un solide à la pénétration d'une

pointe, d'une bille d'un outil, c'est à dire à la

déformation de la surface. Dans l'industrie verrière, la

dureté est une des propriétés les plus importantes, c'est

une grandeur qui nous détermine les verres durs et les verres

tendres.

Pour différencier les verres à faible

coefficient de dilatation qui se ramollissent à température

élevée (verres durs), des verres à coefficient de

dilatation élevée (supérieur à 50.10-7) qui se

ramollissent à température relativement basse (verres

tendres).

Le classement des verres, au point de vue de la dureté

dépend de la méthode d'essai. Ces différentes

méthodes : rayures, abrasion, empreinte reposent sur des principes

différents, elles conduisent donc à des résultats qui ne

sont pas comparables. D'autres essais tel que celui du

célérimètre ont été faits pour

établir un classement plus précis.

Ce classement se base soit sur la valeur de la force

nécessaire pour créer une rayure de dimension donnée, soit

sur les dimensions d'une rayure créé sous l'effet d'une

donnée.

2.3.2.2- Densité

La densité du verre est de 2,5, soit une masse de 2,5

kg par m2 et par mm d'épaisseur pour les vitrages plans. La masse

volumique, exprimée dans le système d'unités légal,

est de 2 500 kg/m3. Un m2 de verre 4mm a donc une masse de 10 kg

2.3.2.3 - Résistance à la compression

La résistance du verre à la compression est

très élevée : 1000 N/mm2 ou 1 000MPa. Ceci signifie que,

pour briser un cube de verre de 1 cm de côté, la charge

nécessaire est de l'ordre de 10 tonnes.

2.3.2.4 - Résistance à la flexion

Un vitrage soumis à la flexion a une face en

compression et une face en extension. La résistance à la rupture

en flexion est de l'ordre de : 40 MPa (N/mm2) pour un verre float recuit ; 120

à 200 MPa (N/mm2) pour un verre trempé (suivant épaisseur,

façonnage des bords et type d'ouvrage). La valeur élevée

de la résistance du verre trempé (SGG SECURIT) est due au fait

que son traitement met les faces du vitrage en forte compression.

2.3.2.5- Élasticité

Un corps solide subit une déformation sous l'action

d'une force de déformation, si cette déformation disparaît

par suppression de la force, le corps est appelé élastique. La

loi de HOOK exprime que la déformation D est proportionnelle à la

contrainte ó appliquée.

ó = E.D

Le verre est un matériau parfaitement élastique

: il ne présente jamais de déformation permanente. Il est

cependant fragile, c'est-à-dire que, soumis à une flexion

croissante, il casse sans présenter de signes précurseurs.

2.3.2.6- Module de Young, E

Ce module exprime la force de traction qu'il faudrait

théoriquement appliquer à une éprouvette de verre pour lui

communiquer un allongement égal à sa longueur initiale. Il

s'exprime en force par unité de surface. Pour le verre, selon les normes

européennes :

E = 7x1010 Pa= 70 GPa.

2.3.2.7- Coefficient de Poisson :

Lorsqu'une éprouvette subit un allongement sous

l'influence d'une contrainte mécanique, on constate un

rétrécissement de sa section. Le coefficient de Poisson Ó

est le rapport entre le rétrécissement unitaire sur une direction

perpendiculaire au sens de l'effort et l'allongement unitaire dans la direction

de l'effort. Pour les vitrages du bâtiment, la valeur du coefficient

Ó est de 0,2.

2.3.4- Les propriétés thermiques

Les propriétés thermiques sont directement

liées aux changements de température. Ce sont essentiellement :

la chaleur spécifique, le coefficient de dilatation thermique et la

conductivité thermique.

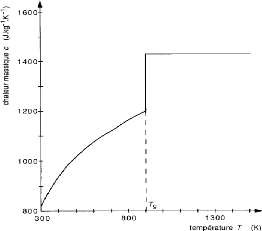

2.3.4.1- La chaleur massique

Dans la pratique, la grandeur la plus utile est la chaleur

massique c qui est la quantité de chaleur qu'il faut apporter a un

kilogramme de la Substance pour élever de un degré sa

température.

La chaleur massique c varie peu d'un verre a l'autre ; pour un

verre sodocalcique Au-dessous TG, c varie en fonction de la température

suivant l'équation empirique :

c = 909,81 + 0,34682 T - 1,7641.107

T-2 [6]

c étant exprime en

J.kg-1.K-1 et T en K. A 300 K on trouve c

= 818 J.kg-1.K-1.

Figure3. La chaleur spécifique d'un verre sodo-calcique en

fonction de la température

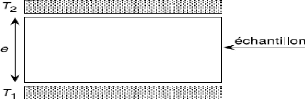

2.3.4.2- La conductivité thermique :

La conductivité thermique mesure la capacité

d'un matériau conduire la chaleur. Elle définit comme le rapport

du flux de chaleur au gradient de température ; elle est mesurée

en joules par seconde par mètre carré de surface d'un corps pour

une différence de température de 1°C par 1

mètre d'épaisseur. [j/m.s.c].

La conductivité thermique d'un verre à la

température ambiante est relativement faible elle est d'environ :

2.926à 5.434 kJ/m.s.c.

Figure 4.dispositif pour la mesure de la conductivité

thermique

2.3.4.3- La dilatation thermique :

La dilatation thermique d'un verre joue un grand rôle

dans sa résistance au changement de température. Elle

dépend beaucoup de la composition en oxydes, on peut en calculer

approximativement la valeur à partir de la composition chimique.

Actuellement elle est mesurée à l'aide de dilatomètre.

[4]

Tableau 2.dilatation thermique de quelques verres.

|

Type du verre

|

á °C 10-7

|

|

verre plat

|

80-90.

|

|

Verre borosilicate

|

80

|

|

vycore

|

8

|

2.3.5- Propriété optique :

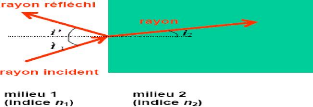

2.3.5.1- Transparence :

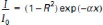

La transparence d'un verre est une notion liée à la

transmission optique définie par la loi de Beer Lambert :

Avec I0 intensité d'un rayon entrant dans un

volume, défini à l'intérieur du verre, d'épaisseur

x, I intensité du rayon émergeant.

á est le coefficient d'absorption qui est relié

à l'indice d'absorption K par :

Si la transmission est mesurée au travers d'un volume de

matière, l'intensité transmise est plus faible en raison des

pertes par réflexion sur les faces d'entrée et de sortie. Dans le

cas où le rayon lumineux entrant est sous incidence normale.

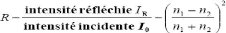

Où R exprime la réflexion :

n' : est le rapport entre l'indice de

réfraction du verre et celui du milieu environnant. Dans le domaine du

visible, K, qui a une très faible valeur, peut être

négligé.

n et K sont respectivement les grandeurs

réelles et imaginaires de l'indice de réfraction complexe

Ces grandeurs sont les manifestations de l'interaction d'une onde

électromagnétique avec des oscillateurs du réseau.

2.3.5.2- L'indice de réfraction du verre :

Il est calculé à partir de la formule

:

Où c est la vitesse de la lumière dans le vide,

v est la vitesse de la lumière dans le verre. Le verre étant un

matériau diélectrique, l'indice de réfraction complexe est

relié à la permittivité relative complexe.

À l'aide de cette expression et de l'équation du

mouvement pour un oscillateur harmonique simple, on peut calculer les

évolutions de n et K en fonction de la fréquence.

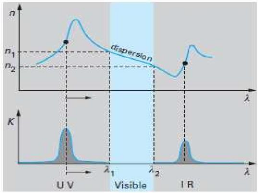

Figure 5.évolution de l'indice de réfraction et

de l'absorption du verre en fonction de la

fréquence ou de la

longueur d'onde de la lumière incidente.

2.3.5.3- La transmission

La transmission est l'aptitude d'un verre à laisser

passer la lumière. Le coefficient de transmission d'un verre de lunettes

est le rapport entre la lumière émergente et la lumière

incidente. Le coefficient de transmission est plus élevé sur un

verre de lunettes traité contre les reflets que sur un verre non

traité.

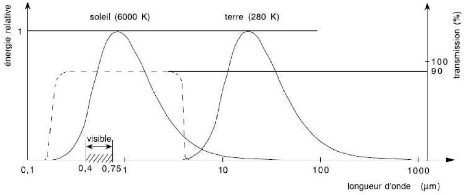

L'indice de réfraction n varie brutalement lorsque la

fréquence de la lumière incidente devient proche de celle

correspondant à la résonance de l'oscillateur. Pour cette

fréquence, l'absorption est maximale. La transmission optique

décroît lorsque l'indice augmente en raison des réflexions

déjà mentionnées. La perte par réflexion est

particulièrement importante pour les verres de chalcogénures qui,

bien que transparents dans le domaine de l'infrarouge, ont un indice

élevé [5].

Figure 6.Situation du spectre de transmission du verre par

rapport aux spectres des

rayonnements solaire et terrestre et à la

lumière visible

2.3.6- Propriétés chimiques :

Les verres sont généralement

considérés comme des matériaux résistants bien aux

différents agents chimiques. Pour cette raison, ils sont utilisés

à la fabrication des contenants destinés au stockage et au

transport des denrées alimentaires, des produits chimiques et

pharmaceutiques ; on les utilise généralement dans l'industrie,

en milieu corrosif sous forme de : verre de regard, canalisation, appareils

à distiller, ... etc.

Cependant, tous les verres n'ont pas la même

résistance aux agents chimiques et il est indispensable d'arrêter

un choix judicieux sur un verre, de bien connaître son comportement aux

différentes attaques possibles à l'eau, alcaline, acide [5].

2.3.6.1- Mécanisme de l'attaque :

L'eau est susceptible d'hydrolyser le verre, les ions

H+ prend la place des ions Na+ ou Ca2 + qui passent en

solution aqueuse. Il se forme à la surface du verre un gel de silice qui

peut retenir les ions alcalins et place le verre dans les conditions d'attaque

alcaline. Les solutions alcalines peuvent dissoudre la silice elle même,

de sorte que l'attaque est plus rapide que celle de l'eau. La vitesse d'attaque

est sensiblement constante et elle est une fonction exponentielle de la

température et du pH. L'acide fluorhydrique agit de la même

façon. Les acides ordinaires dissolvent seulement les alcalins et

alcalino-terreux, de sorte qu'ils ne peuvent attaquer le verre en profondeur

qu'après avoir diffusé à travers le réseau de

silice. Ce mécanisme explique le fait que la vitesse d'attaque

décroît en fonction du temps.

2.3.6.2- Essai d'altérabilité :

La vitesse de corrosion dépend d'un grand nombre de

facteurs de sorte qu'un seul essai d'utilisation réelle peut enseigner

exactement sur l'attaque, dans les conditions données. Toutefois, on

peut évaluer la résistance moyenne des verres et les classer en

les soumettant à des essais normalisés.

a-Attaque à l'eau :

L'eau attaque le verre après un temps très long

de contact. Il se produit un phénomène de dévitrification

et extraction. L'extraction est la conséquence du contact de l'eau avec

la surface du verre. L'attaque par l'eau est beaucoup plus forte aux

températures élevées.

La teneur en CaO et en SiO2 joue également un

rôle tel que la solubilité de ces corps à

température élevée est supérieure à celle

des alcalins. Les verres contenant B2O3 sont particulièrement

résistants, mais ce sont les verres quartzeux qui ont la

résistance la plus élevée.

b-L'attaque acide :

L'attaque du verre par les acides ne diffère pas de

celle par l'eau aux basses températures au début de contact mais

dans le cas général, après un certain temps on remarque

qu'il y a formation de couches de protection à la surface du verre, il

en résulte une diminution de l'attaque, c'est ainsi que l'acide

sulfurique forme des couches de protection de BaSO4 sur les verres contenants

du baryum ou plomb.

c-L'attaque alcaline :

L'eau et l'acide extraient les substances du verre, tandis que

les alcalis la dissolvent. Il n'y pas formation de couches protectrices tout le

verre est peu à peu désagrégé. L'action des

alcalines caractéristiques des carbonates et des solutions d'ammoniaque

est la plus forte, la dissolution de la surface du verre est 100 à 1

000fois plus grande que par l'eau. Les verres les plus sensibles aux alcalis

sont ceux qui contiennent beaucoup de B2O3 et

P2O5 ou ZnO et PbO mais peu de SiO2 et de CaO. Al2O3 augmente

généralement la résistance aux alcalins. Un alcalin

très faible agit comme l'eau.

3- La fabrication du verre plat

L'idée de produire un verre plat sur un substrat

métallique remonte au 19ème siècle. Le premier travail est

du à M. Henry Bessemer qui obtint un brevet pour un

procédé de production du verre sur un lit de métal fondu.

Il évoque la nécessité de travailler en atmosphère

réduite afin de prévenir l'oxydation de l'étain. Un

prototype plus intéressant, attribuable à la Pittisburg Plate

Glass Company, date des années 1920. Le système

expérimental prévoyait l'ajout d'un petit bain de métal

(étain ou Plomb) au four d'écrémage du verre (Edge,

1992).

Le verre devait être refroidi immergé dans le

bain métallique et retiré du bain au moyen d'une série de

rouleaux. Bien que construit ce système n'a jamais été

productif. Le système de production actuelle se base sur le dispositif

breveté par Sir Alastair Pilkington en 1959.

Ce procédé prévoit la production d'un

ruban de verre par laminage. Puis ce ruban est déposé sur un bain

d'étain fondu. La face en contact avec le métal épouse la

planéité de la surface du bain. La face supérieure devient

plate par l'action de la tension superficielle qui tend à étaler

le ruban. Des critères comme le coût, la toxicité, la

pression de vapeur, et l'indifférence chimique avec le verre, ont

été fondamentaux pour le choix de ce métal. Actuellement

le procédé « float » est le plus utilisé pour

produire du verre plat de haute qualité au niveau mondial.

3-1- Les procédés de fabrication du verre

plat :

3-1-1- Le procédé Fourcault :

L'étirage d'un ruban de verre par immersion et

extraction d'un peigne métallique vertical est simple dans son principe

mais présente l'inconvénient que sous l'action de la tension

superficielle le ruban vertical à tendance à se

rétrécir et de plus son pied n'est pas suffisamment stable. Le

procédé Fourcault qui fut exploite a partir de 1913

résolvait ces deux problèmes par l'emploi de la débiteuse

et de refroidisseurs [3].

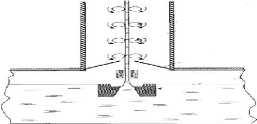

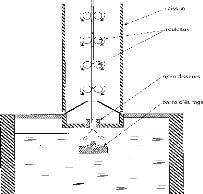

Figure 7. Procédé Fourcault pour le verre plat

La débiteuse est une pièce de réfractaire

de 3 m de longueur qui a la forme d'une auge dont le fond comporte une fente

longitudinale. Des tiges métalliques verticales permettent de

régler l'enfoncement de cette pièce dans le bain. Sous l'action

de la pression hydrostatique, le verre jaillit par la fente de la

débiteuse, ce qui définit la position du pied de feuille. Les

refroidisseurs sont des boites métalliques ou circule de l'eau et qui

sont situées au-dessus de la lèvre de la débiteuse.

Ils recueillent le rayonnement émis par les surfaces de

la feuille ce qui les refroidit fortement. Ces surfaces sont ainsi

figées, ce qui feuille dans un puits d'étirage d'une hauteur de 7

m environ.

Dans la partie supérieure du puits la feuille est

découpée en plateaux. Les largeurs de la feuille sont comprises

entre 2 m et 2,5 m et les épaisseurs entre 0,5 et 10 mm. La vitesse

d'étirage en 2 mm est d'environ 90 m/h [3].

3-1-2- Le procédé Pittsburgh

Les feuilles de verre produites par le procédé

Fourcault présentaient parfois des défauts de surface dus au

contact de la débiteuse. Le procédé développe a

partir de 1925 par la société PPG évite cet

inconvénient en utilisant, pour stabiliser la feuille, a la place de la

débiteuse, une barre d'étirage (draw bar), pièce

rectangulaire en réfractaire possédant une nervure longitudinale

et immergée sous environ 10 cm de verre. Des améliorations

successives ont permis de produire par ce procédé du verre de

bonne qualité pour le vitrage, en largeur de 4 m. La vitesse

d'étirage en 2 mm était de 150 m/h.

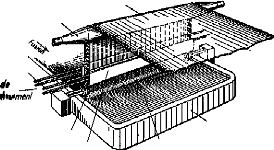

Figure 8.procédé Pittsburgh pour le verre

plat.

3-1-3- Le procédé Libbey-Owens :

Ce procédé, qui a été mis au point

par l'Américain Colburn chez Iibbey-Owens, opère d'après

une méthode un peu différente. La feuille de verre est

étirée hors de la surface du verre comme dans le

procédé de Pittsburgh. Elle est étirée

verticalement, mais à 65cm de hauteur elle est pliée à

l'horizontale sur un rouleau. Le verre est refroidi au-dessus de la

débiteuse par des refroidisseurs latéraux. Le rouleau plieur

saisit le verre à l'endroit où il est meure plastique au point de

pouvoir être plié sans casser, mais aussi de façon que la

surface ne puisse pas être endommagée par le rouleau plieur. La

bande de verre horizontale passe sur une série de rouleaux travers une

longue galerie de recuisson [3].

Figure 9.Procédé Libby_Owens 3-1-4- Le

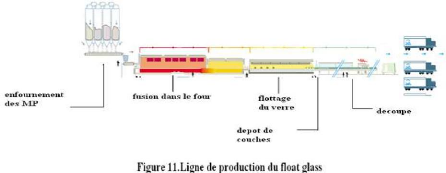

procédé « Float glass »

Dans le procédé « float »

inventé par Sir Alastair Pilkington en 1952, un mélange de

matières premières est chargé en continu dans le four de

fusion. À la sortie du four le verre forme un ruban flottant à la

surface de l'étain fondu. La surface de l'étain fondu est

extrêmement lisse, donnant au verre une planéité de surface

parfaite. Le ruban de verre est ensuite lentement refroidi jusqu'à

complet durcissement et recuit. Le ruban ainsi obtenu est d'épaisseur

régulière et présente des surfaces parfaitement polies. Le

ruban est ensuite découpé en plaques pour livraison.

Ce procédé, que BSN utilisait en France, donnait

des carreaux de verre si « parfaits » que ce fabricant lança

en 1968 une OPA (ratée) sur son concurrent Saint-Gobain qui ne s'y

intéressait pas encore. Aujourd'hui, on ne trouve plus sur le

marché que des vitres en « float glass » et ce sont

paradoxalement les vitres imparfaites obtenues par les procédés

antérieurs qui semblent en gagner un certain charme.

3-1-4-1- Description de la ligne de production du "float

glass"

> Préparation de la composition

Ce système concerne les matières

premières déjà traitées, il est

équipés d'installations de levage, pesage et mélange.

L'extraction des poussières est située à l'endroit

où la poussière est habituellement produite. Des balances

électroniques avec différentes échelles sont

adaptées en fonction des quantités nécessaires de

matières premières, de calcin de l'usine ou extérieur.

L'atelier de composition est prévu pour fonctionner 24 heures sur 24.

Il est cependant dimensionné pour produire la

quantité de batch nécessaire en 16 heures, afin de permettre les

opérations de maintenance. Des alimentations séparées

seront prévues pour (a) le sable, (b) la soude, (c) la dolomie et le

calcaire pour empêcher que les matières premières ne se

contaminent entre elles.

Les matières premières seront stockées

dans les silos de l'atelier de composition et des installations de stockage qui

sont prévus pour une capacité de fonctionnement de 72 heures

minimum avec un stockage complémentaire au sol d'un mois pour la soude,

le sulfate et les autres matériaux.

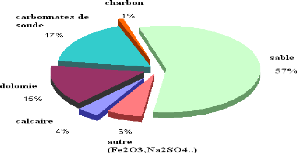

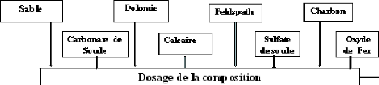

Figure 10. Dosage en matière première pour le verre

plat. > Traitement de sable

Ce poste en option peut être nécessaire en

fonction des caractéristiques réelles des matières

premières disponibles dans l'usine. Il comprendrait différentes

fonctions comme le broyage, le traitement, le séchage, la

séparation magnétique et l'homogénéisation du

sable. Dans tous les cas, l'installation de traitement de sable doit être

définie après analyse du sable et des matières

premières disponibles pour le projet.

> Le four de fusion

Construit en briques réfractaires, un four type

contient jusqu'à 2000 tonnes de verre fondu à 1550°C. La

température est contrôlée en permanence. Un des

systèmes les plus employés à ce jour est le

pyromètre. Exemple d'installation La fusion du verre pour la ligne

« float » sera assurée par un four à

régénérateurs à brûleurs transversaux. Le

verre fondu est affiné et homogénéisé. Le verre est

ensuite conditionné à température contrôlée

avant d'arriver au bain d'étain.

Pour assurer un bon fonctionnement, le four est

équipé de dispositifs automatiques de mesure, enregistrement et

régulation de pression et de niveau de verre, d'un système de

minuterie et d'inversion automatique de flamme, d'instruments de mesure,

enregistrement et régulation de température en différents

endroits du four et d'un dispositif de régulation de pression de gaz

naturel. Les fumées sont évacuées par tirage naturel par

une cheminée. Pour protéger l'environnement, les fumées

passeront par un équipement de dépollution à tirage

forcé conçu en fonction de la réglementation locale.

> Bain d'étain

Le processus de formage consiste à étirer ou

à comprimer mécaniquement la pâte de verre tout en la

solidifiant par refroidissement contrôlé.

En absence de toute contrainte extérieure, le verre

s'étalerait en formant sur l'étain liquide un ruban

d'épaisseur naturelle de 6,88 mm. Le verre, à une

température de 1100°C, se déverse

régulièrement sur l'étain en fusion grâce à

un système de régulation de débit appelé tweel. La

densité spécifique du verre lui permet de flotter sur

l'étain d'où la terminologie "float" couramment employé

pour décrire le procédé. Le verre et l'étain ne

réagissent pas entre eux et restent séparés, leur

résistance mutuelle à l'échelle moléculaire rendant

le verre parfaitement lisse.

Le bain est un système étanche avec une

atmosphère contrôlée composée d'azote et

d'hydrogène. Il se compose d'une structure en acier, d'une enveloppe

métallique supérieure, d'une enveloppe métallique

inférieure protégée de l'étain par des

réfractaires spéciaux et de systèmes de contrôle de

la température du ruban de verre et du formage. Le bain mesure environ

60 m de long sur 8m de large avec une vitesse de défilement pouvant

atteindre jusqu'à 25 m/min. Le bain contient près de 200 tonnes

d'étain pur, fondu à une température moyenne de 800 °

C.

Les dimensions du ruban de verre sont obtenues par

l'intermédiaire de forces de traction ou de compression

effectuées par des machines appelées top rolls, situées

sur chaque côté du bain.

Un programme de contrôle détermine les

réglages optimaux du process. L'épaisseur du verre peut varier de

0,55 à 25 mm.

Des résistances électriques, regroupées

en zones de chauffage, permettent une régulation fine de la

température du verre qui est progressivement réduite, lorsque le

verre a atteint les caractéristiques dimensionnelles

désirées. Le ruban est alors parfaitement plat et ses faces sont

parallèles.

A ce stade, les revêtements réflectifs, Low-E,

pour contrôle solaire, autonettoyants ou photovoltaïque peuvent

être déposés en utilisant le système de

dépôts chimiques en phase vapeur par pyrolyse. Le verre est

ensuite prêt à être refroidi.

> Étenderie :

Pour relâcher les contraintes physiques, le ruban est

soumis à un traitement thermique dans un long four de recuisson

appelé étenderie. Les températures sont étroitement

contrôlées dans le sens longitudinal et transversal du ruban.

L'étenderie sert à recuire et à refroidir

le verre. L'étenderie fermée est en construction

métallique, elle refroidit le verre par rayonnement et le recuit selon

les exigences de la spécification de production. Après recuisson,

le verre est refroidi rapidement de manière contrôlée par

un refroidissement adapté et un système de chauffage.

Le verre sera transporté dans l'étenderie sur un

convoyeur à rouleaux dont l'écartement permet le supportage du

ruban en toute sécurité. La commande est transmise

mécaniquement aux rouleaux par le système d'entraînement.

Un système d'entraînement de secours doit être disponible

pour prendre le relais en cas de panne électrique ou mécanique du

système de commande. Tous les rouleaux sont démontables pendant

le fonctionnement. Pour assurer un fonctionnement non-stop des rouleaux, une

commande de secours basse vitesse (pony) doit aussi être

intégrée au système de commande de l'étenderie de

même que le dispositif pour faire fonctionner l'entraînement

à la main.

> La découpe

Le ruban de verre ainsi produit est refroidi à l'air

libre, puis est contrôlé de manière permanente

(épaisseur, qualité optique, défauts, etc.), coupé

en plateaux de superficie standard et « débordé »

automatiquement (enlèvement des bords). Les plaques ainsi produites sont

placées verticalement sur des chevalets, grâce à des

releveuses à ventouses.

> Le lavage :

Après la découpe, les plaques de verre sont

généralement lavées afin d'éliminer les

impuretés organiques et inorganiques qui sont éventuellement

présentes à la surface. Les substances organiques se

déposent sur le verre par contact avec les différentes parties de

la chaîne de production (par exemple avec les ventouses en caoutchouc

utilisées pour leur déplacement). Ces substances altèrent

les propriétés de surface du verre en particulier la

mouillabilité.

> Le stockage :

La phase de stockage est la plus délicate de la

«vie» d'un float. Les différentes plaques de verre sont

séparées à l'aide de poudres intercalaires (ex. leucite)

puis emballées et laissées en attente avant la commercialisation.

Dans la majorité des cas les magasins ne sont pas pourvus d'un

système de contrôle de la température et de

l'humidité relative. Ainsi les verres sont soumis à des cycles de

condensation évaporation qui provoquent une détérioration

des deux plaques adjacentes sur les hydroxydes formés à partir de

Na+ et Ca2+). Parfois l'altération est très

importante car le rapport surface de verre/solution altérante est

élevée des piqûres se forment.

Description de l'unité MFG :

Mediterranean float glass , filiale du groupe CEVITAL

conçue pour la fabrication du verre plat, installée à

Larbaa à 30 km de Blida sur une surface de 10 hectares avec une ligne de

longueur de 630 m et une largeur de 39 m .375 travailleurs dont 95 cadres

veillent sur le bon déroulement de travail dans l'unité afin

d'assurer la production journalière de 600 t/j .

La première feuille du verre a vu le jour le

22/08/2007, depuis MFG maintient sa position de premier fournisseur du verre

plat en Algérie avec une réalisation dépassent 104% De

l'objectif visé, en laps de 3 mois, MFG a triplé ses exportation

en Europe avec 12220tonnes, contre 4428 tonnes au début 2008.

MFG adopte une système QHSE ce qui lui a permis

d'être certifiée en iso9001 version 2000, iso 14001et dans le

référentiel OHSAS18001, cela lui permet d'être

compétitive sur le marché international.

Figure13.Distribution de personnel formé en niveau MFG

2-Les différents ateliers de la ligne :

La ligne de la production du float glass comporte les ateliers

suivants :

2-1- Atelier de composition :

Cet atelier renferme les hangars de stockage des

matières premières, l'acheminement de ces dernières se

fait par des chargeurs et des transporteurs à godets vers les silos qui

assurent l'alimentation en continu des doseurs. Le mélange ainsi

dosé est envoyé vers le malaxeur ou ce fait la première

homogénéisation en présence d'eau .Le mélange

homogénéisé est transporté vers le four à

l'aide d'un transporteur à bondes.

Afin d'éliminer les éléments

minéraux non désirables, nuisibles pour la composition, la

matière première subit après le malaxage un contrôle

magnétique pour séparer les matériaux ferreux et à

l'aide d'un dispositif spécial pour les éléments non

ferreux.

La figure suivant représente le schéma

simplifié de l'atelier de composition :

Figure 114.schématisation de l'atelier d'alimentation

Le mélange de matières premières est

pesé électroniquement avec une précision de 0,1%, puis

mélangé et humidifié. Il forme un mélange

vitrifiable auquel on ajoute du calcin avant de le charger directement dans le

four de fusion. L'ajout de calcin permet d'abaisser la température de

fusion du mélange.

La consommation journalière en tonne par jour des

matières premières au niveau de MFG est comme suite :

Tableau 3. Consommation journalière en matières

premières à MFG

|

MP

|

sable

|

Carbonates

de soude

|

dolomie

|

calcaire

|

feldspath

|

Sulfates

de

soude

|

charbon

|

Oxyde

de fer

|

calcin

|

|

Tonne/j

|

310

|

120

|

80

|

30

|

25

|

6

|

0.4

|

0.25

|

150

|

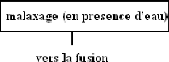

2-2- Atelier de fusion :

Comporte un four à 6 brûleurs transversaux

à chambre de régénération, long de 62.8 m et large

de 30m avec une quantité de verre en fusion de 2050 tonnes, la

température du four est de l'ordre de 1550°c .la consommation

énergétique est de 120000 m3 /j de gaz naturel.

L'alimentation des fours en mélange vitrifiable est

assurée par4 enfourneuses qui sont programmées de façon

à ce que le niveau du verre fondu soit toujours stable.

Figure15.Coupe latérale d'un four à

régénérateurs

Le four est constitué de 3 zones essentielles qui sont les

suivantes :

· l'élaboration :

Le mélange doit être transformé en un

liquide dépourvu d'inclusions cristallines. Au alentour de 1000°C,

les premières réactions de fusion et de décomposition

commencent à se produire mais il faut monter entre 1200 et 1500°C

pour s'assurer que les matières moins fusibles puissent réagir

avec les matières en fusion et être digérées par la

phase liquide.

· l'affinage :

Dans le mélange vitrifiable en fusion, il est

nécessaire d'expulser les bulles de gaz provenant des différentes

réactions chimiques mais également de l'air situé entre

les matières premières et de l'évaporation de l'eau.

Cette étape nécessite la présence

d'affinants dans le mélange de départ (voir page 2), une

élévation de la température (pour diminuer la

viscosité du verre fondu) et parfois une agitation mécanique ou

l'insufflation d'air.

· le conditionnement :

Après la fusion et l'affinage, le verre doit

être homogénéisé chimiquement et thermiquement. Les

variations de composition causent des défauts permanents lors de la

production tandis que les variations de températures occasionnent des

problèmes lors de l'étape de formage du verre.

Il existe plusieurs catégories de fours et il se peut

qu'une verrerie regroupe quelques-uns de ces systèmes de fusion

affectés à la production de différents produits

verriers.

Pour obtenir des températures suffisamment

élevées dans les fours, il est impératif de

préchauffer l'air de combustion. Pour réaliser des

économies d'énergie, les gaz chauds issus des fours passent par

des systèmes de régénération ou de

récupération thermique.

· Système de

régénération :

Les gaz brûlés passent dans une chambre

(régénérateur) dotée d'un garnissage

réfractaire absorbant la chaleur. Il y a deux

régénérateurs par four. Le chauffage des chambres n'a lieu

que d'un seul côté à la fois. Toutes les 20 minutes, la

combustion est inversée et l'air (comburant) est passé à

travers la chambre précédemment chauffée par les gaz

brûlés. Ce système permet d'obtenir des températures

de préchauffage de 1400°C.

· Système de récupération

:

Des échangeurs thermiques

(récupérateurs) assurent le préchauffage continu de l'air

(comburant) par la circulation des gaz brûlés. Les

températures de préchauffage atteintes sont limitées aux

alentours de 800°C. Ce système est principalement utilisé

lorsque la taille de l'exploitation est trop faible pour pouvoir rendre un

système de régénération économiquement

rentable. Les consommations énergétiques dépendent de la

capacité de production des fours et de la qualité du verre

à produire.

L'énergie nécessaire pour la fusion d'un

kilogramme de verre varie entre 3700 et 6000 kJ (pour des températures

de fusion qui varient entre 1200°C et 1500°C).

2-3- Bain d'étain :

Une installation de 60m de longueur et de 7,6m de largeur qui

contient environ 200t d'étain fondu pour une duré de vie

estimée de 10ans, l'atmosphère de bain est composée

essentiellement de l'azote et l'hydrogène avec des pressions bien

définies dont la consommation est respectivement 1600m3/h et

130m3/h.

Le verre affiné arrive du four par le canal et il est

déversé sur l'étain fondu dans le bain « float »

à une température variant de 1100°C pour du verre clair

à plus de 1170°C pour du verre teinté. Le débit est

régulé automatiquement de manière à maintenir la

largeur et l'épaisseur du ruban. Le bain « float » est

chauffé électriquement.

Le verre flotte sur un bain d'étain fondu. Des rouleaux

dentés, appelés « top-rollers », accrochent le verre

encore liquide sur les rives du ruban et font avancer le verre.

L'épaisseur naturelle du verre qui s'étale sur une table est de 5

à 6 mm. Si l'on veut obtenir un ruban d'une épaisseur

inférieure à 5 mm, on étire le verre et les top-rollers

ont un angle, dit « positif ». Si l'on veut une épaisseur

supérieure à 5 mm, et ce jusqu'à 12 mm, on repousse le

verre et les top-rollers ont un angle dit « négatif ». Plus on

s'écarte des 5 mm d'épaisseur, plus il faut ajouter de

top-rollers pour donner l'épaisseur souhaitée. Certains bains

d'étain possèdent plus de 20 top-rollers pour faire du verre de

0,5 mm d'épaisseur.

Un contrôle continu des paramètres du bain

d'étain tel que la pression des gaz à l'intérieur (N2,

H2), les températures d'entrée et de sortie du verre et une bonne

étanchéité est nécessaire pour la bonne

maîtrise du ruban du verre afin d'assurer un produit de qualité et

éviter tout incident probable.

Figure 16. Vue intérieure du bain d'étain

2-4- Etenderie :

Afin d'éviter la formation de défauts

mécaniques dus aux tensions subies par le verre pendant le

refroidissement, le ruban de verre est soumis au processus d'annealing. Il

s'agit d'un traitement thermique effectué à l'intérieur

d'un tunnel long d'environ 100 m. Le verre est introduit à 600°C

ainsi, il refroidit sous contrôle jusqu'à la température

ambiante.

Plusieurs ventilateurs et équipements de chauffage ainsi

des moyens de mesures de températures sont installés pour le

contrôle strict de régime de refroidissement.

Pendant le temps de résidence du verre dans

l'étenderie on introduit, afin d'améliorer ses

caractéristiques, du SO2 gazeux. Ce procédé provoque un

échange ionique en sub-surface et conduit à la formation de

sulfates de sodium, selon les réactions suivantes :

· en présence de vapeur d'eau : 2Na+ (verre) + SO2 +

1/2 O2 + H2O ? 2H+ (verre) + Na2SO4

· en atmosphère sèche : Na2O + SO2 + 1/2 O2

? Na2SO4

Ce traitement sert à augmenter la durabilité du

verre en milieu acide ou neutre. Ceci crée à la surface du verre

une couche appauvrie en sodium et relativement enrichie en SiO2 et donc plus

résistante.

.

Convection non forcée Convection forcée

Figure17. Différentes zones de l'étenderie et les

régimes de recuisons

2-5- La découpe :

Après le travail dans le bout chaud on procède

au travail au bout froid au niveau de l'atelier de la découpe,

installation longue de159.78m et large de

4.80m.la largeur du ruban du verre peut

atteindre 4.5m max (la longueur nette est de 4.27m) ; le ruban se

déplace avec une vitesse maximale de 90m/min, il subit une inspection

automatique à laide des dispositifs spéciale pour :

* la détection des défauts du produit fini.

* la détection des contraintes dans le produit fini.

Des trémies et des broyeurs sont prévus pour le

broyage des rebus découpés et la récupération du

calcin, ce dernier et acheminé vers le silo de stockage ; il sera

réutilisé plus tard dans la composition du mélange

vitrifiable.

Le verre est découpé selon 3 formats qui sont les

suivants :

> PLF 3210x6000mm (international)

v' DLF 2250x 3210 (local)

v' DDLF: 1605x 2100 (local), 1605x 2400 (local).

Figure18.Le verre passe sous des systèmes automatiques

de découpe. La largeur est ajustée avant

que les plaques ne

soient découpées en différentes longueurs.

Les plaques de verre reçoivent un traitement leur

permettant d'être stockées sans dommage avant d'être

levées et puis empilées. Les plaques de verre

déposées sur des chevalets sont alors transférées

vers l'entrepôt de stockage ou pour expédition au client.

Figure 19. Moyen de manutention dans l'atelier de stockage

2-6- Atelier de contrôle de qualité :

On y effectue les différents tests afin de

détecter, classer et dimensionner les différents défauts,

on vérifie ainsi la conformité du verre aux normes de

consommation .au niveau de MFG, on effectue les tests suivants :

a) Le test zébra : pour

déterminer l'angle de déformation optique (la norme

internationale est de 45°).

b) Le test de la lumière latérale :

l'échantillon est latéralement traversé par une

lumière blanche, ça permet de bien visualiser les

défauts.

c) Le test de pupitre lumineux : la surface de

l'échantillon est exposée à la lumière blanche afin

de localisée les défauts.

Pour une vérification approfondie, une éxamination

de l'échantillon du verre est effectuée à l'aide de

microscope optique.

Des essais de découpage manuel sont effectués pour

contrôler le comportement du verre vis-à-vis l'outil coupant.

2-7- Installations annexes :

a) Station de traitement d'eau : l'eau

utilisée pour le refroidissement des équipements et installation

doit être traitée, afin d'éliminer le calcaire qui

après dépôt crée un étranglement de la

tuyauterie, ce qui nuis au bon fonctionnement de l'équipement.

b) Station d'énergie : assure

l'alimentation des différents équipements par leur besoin en

hydrogène, azote, gaz naturel et GPL.

Chapitre III le verre à couches

1. Les verres à couches

1.1 - Introduction

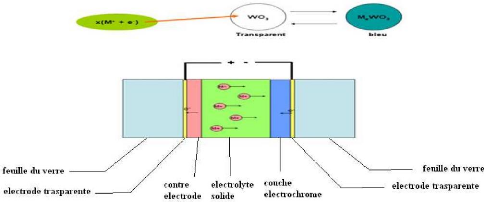

Par définition, les `verres à couches' sont des

produits verriers de types industriels (très généralement

des produits élaborés à partir de verre `float') qui sont

revêtus d'une couche mince, en général composée

d'oxydes métalliques. L'épaisseur de cette couche est de l'ordre

de 10 nanomètres à 800 nanomètres (0,8

jtm). Pour optimiser les performances, la couche peut

être constituée d'un empilement de plusieurs sous-couches.

Le rôle de cette couche est de modifier le comportement

optique (exemples : les vitrages antireflet, les vitrages

réfléchissants utilisés pour réduire le facteur

solaire), chimique (exemples : les vitrages `autonettoyants', vitres

hydrophobes), électrique (dépôts conducteur

électrique et transparent) ou encore mécanique (exemple : les

traitements contre les rayures).

Bien que ce travail concerne les verres à couches dont

la couche est inférieure à 1 micromètre, certains vitrages

fonctionnels comportant des couches plus épaisses comme les vitrages

anti-incendie, les vitrages électrochromes etc.... sont

présentés. Il est possible d'améliorer les

propriétés acoustique et mécanique du verre (exemple : les

vitrages feuilletés utilisés pour la sécurité,

l'anti vandalisme, la sécurité d'exploitation comme les planchers

en verre, les parois d'aquarium les hublots de piscine) [9].

1.2 - Les fonctions d'un verre à

couches

1.2.1-Les fonctions optiques

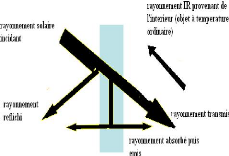

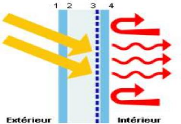

La couche modifie le comportement optique du verre, dans le

domaine visible et/ou dans le domaine de l'infrarouge. Les applications

optiques d'un verre à couche intéressent d'une part les vitrages

utilisés dans le domaine de l'architecture et d'autre part le traitement

du coefficient de réflexion.

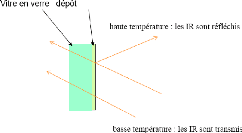

A- Domaine de l'architecture

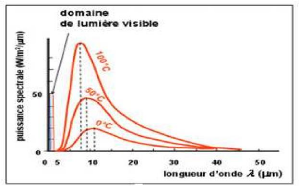

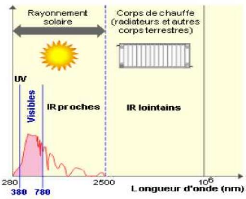

En architecture, il faut tenir compte de la répartition

énergétique (ou spectrale) de l'énergie solaire arrivant

sur terre. La puissance du rayonnement solaire sur terre est constituée

de 43% de rayonnement Infrarouge, de 3 % de rayonnement Ultraviolet, le reste

(54 %) étant de la lumière visible. Une application importante

est apportée par une modification du comportement vis-à-vis du

rayonnement solaire en contrôlant d'une part l'énergie solaire

transmise et d'autre part la luminosité, conduisant ainsi à une

économie de conditionnement d'air (en été) et de chauffage

(en hiver).

Les caractéristiques d'un vitrage sont principalement :

- le facteur solaire (noté g ou FS et variant de 0

à 1)

- la transmission lumineuse (notée TL et variant de 0

à 1)

- le facteur U qui caractérise les échanges

thermiques à travers le vitrage (W/m2. °C). -

l'émissivité (notée e et variant de 0

à1)

Des couches sont capables de modifier les quantités g,

e, TL et U, mais en général de façon non

indépendante. Le secteur de l'automobile fait aussi maintenant de plus

en plus appel au contrôle solaire, d'autant plus que dans ce domaine, les

vitrages ont des surfaces de plus en plus grandes et de moins en moins

verticales (exemple : les toits vitrés). Outre ces applications

pratiques, le traitement de surface peut présenter un

intérêt esthétique et de décoration (par exemple

coloration par effet de réflexion interférentielle

provoquée par un dépôt transparent d'indice

élevé comme l'oxyde de titane TiO2) [9].

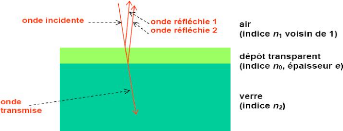

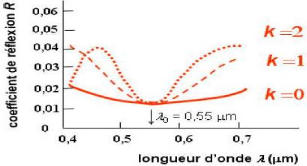

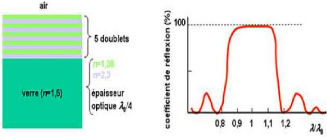

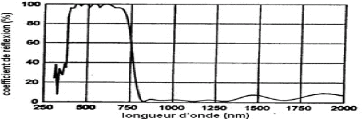

B- Le traitement du coefficient de réflexion

Il est souvent intéressant de contrôler le

coefficient de réflexion sur un domaine spectral étendu, comme la

totalité du spectre visible par exemple. Des dépôts

multicouches diélectriques transparents d'indice de réfraction et

d'épaisseurs judicieusement choisis permettent d'obtenir des vitrages

anti-réfléchissant, semi-réfléchissant ou

super-réfléchissant. Les applications se trouvent dans le secteur

du bâtiment et de l'instrumentation optique.

1.2.2-Les fonctions chimiques

Il s'agit essentiellement de créer des vitres à

propriétés hydrophobes ou au contraire hydrophiles. Un exemple

est donné par des verres à couches autonettoyantes à base

d'oxyde de titane.

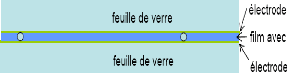

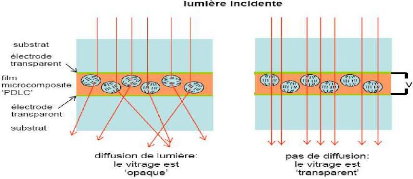

1.2.3-Les fonctions électriques

Le but est d'obtenir un dépôt transparent

à la lumière visible mais conducteur de

l'électricité. Les applications sont l'élimination de

charges électrostatiques, mais surtout concernent la réalisation

de vitrages `intelligents' de type électrochromes. Certains vitrages

`dégivrants' mettent à profit une fine couche transparente mais

conductrice de l'électricité. L'exemple typique d'une telle

couche est l'oxyde mixte d'indium et d'étain appelé ITO.

1.2.4-Les fonctions multiples

Souvent, une combinaison de ces différentes

propriétés est recherchée. Un exemple est donné par

les doubles vitrages autonettoyants et à isolation thermique

renforcée.

C'est le cas du vitrage `Cool-Lite SKN 154 BioClean' produit

par Saint-Gobain Glass : ce vitrage comporte une couche à faible

émissivité déposée en face 2 et un

dépôt autonettoyant en face 1.

1.3 - Structure d'un verre à couches

Pour assurer de bonnes propriétés et une bonne

durabilité, il est souvent indispensable de déposer :

- une sous-couche assurant l'adhérence sur le verre.

- une couche (mais plus généralement plusieurs

couches) pour donner au verre les caractéristiques fonctionnelles

recherchées.

- optionnellement, une couche de protection chimique et

mécanique (dans le cas de verres à faible

émissivité, cette dernière couche peut être du

nitrure de silicium) [9].

1.4 - Nature de couches, procédées de

dépôt

Diverses techniques existent pour apporter de la

matière sur une surface. Nous décrirons les principales

utilisées. On peut les classer de différentes manières

(e.g.physiques ou chimiques), mais nous préférons les classer

selon la phase par laquelle le matériau transite lors du

dépôt : soit par un gaz ionisé (plasma), soit en phase

vapeur, soit en phase liquide. Le choix d'un procédé

dépend de plusieurs facteurs : le matériau à

déposer, la nature du substrat, l'application désiré.

1.4.1- Pulvérisation cathodique

Ce procédé tend à se substituer

progressivement à l'évaporation dès lors que l'on souhaite

des dépôts de grande surface. En effet pour des raisons

strictement géométriques il est évident qu'une source

d'évaporation quasi ponctuelle peut être considérée

comme un centre de symétrie vis a vis des atomes évapores. En

d'autres termes le nombre d'atomes reçus à une distance

donnée de la source sera sensiblement inversement proportionnel à

la carre de la distance. II en résulte que le dépôt

présentera une épaisseur homogène s'il est effectue sur

une surface sphérique dont le centre est constitue par la source

d'évaporation. Comme en pratique les substrats sont

généralement plans, on ne pourra les assimiler qu'au plan tangent

a la sphère et de toute évidence l'épaisseur du

dépôt ne sera pas identique en tout point. On est donne contraint

à limiter fortement la surface utile du substrat, ou a le placer

très loin de la source ce qui entraine alors d'autres difficultés

(nécessite d'enceinte plus grande donne système de pompage

beaucoup plus cher, temps opératoire plus long...) [8].

Figure 20. Principe de dépôt par

pulvérisation cathodique.

1.4.1.1- Mécanisme de la pulvérisation

On dispose a faible distance de deux plans parallèles,

1'un support de la source de matériau (cible), 1'autre du

réceptacle du dépôt. On procède au bombardement de

la source par des ions connus (argon le plus souvent) accélères

sous 1kV environ, ces ions vont arracher mécaniquement des atomes de la

source et ceux-ci vont être projetés vers le porte substrat

refroidi et s'y déposer. La source plane pouvant être de

très grande surface on peut théoriquement effectuer des

dépôts relativement homogènes sur une grande surface

[8].

Les dépôts métalliques sont aisés

à produire par pulvérisation cathodique, dans le cas de

matériaux diélectriques, et donc non conducteurs, il y a une

difficulté car les ions ne peuvent se décharger sur la cathode,

ce qui entraine la constitution d'une charge d'espace qui très vite

bloque la progression des ions vers la cathode et interrompt, de facto, le

processus de pulvérisation. On trouve une parade en interposant une

grille soumise a un potentiel module a haute fréquence (27 MHz) ce qui

augmente sensiblement la complexité et le cout du dispositif. La diode

plane représentée cidessus possède une cathode de

diamètre variant entre 10 et 30 cm tandis que la distance cathode anode

se situe entre 5 et 10 cm [8].

1.4.2-La pulvérisation magnétron :

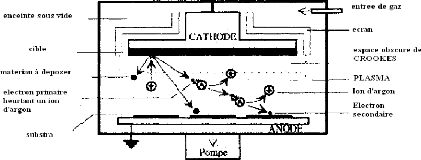

1.4.2.1-Effet magnétron :

Une décharge diode DC est entretenue par les

électrons secondaires éjectés de la cathode sous l'effet

du bombardement ionique. Dans ce cas les électrons qui ne rencontrent

pas de molécules de gaz s'éloignent perpendiculairement à

la cathode et sont captés par l'anode.

Si on superpose au champ électrique un champ

magnétique B, perpendiculairement à celui ci, les trajectoires

électroniques s'enroulent autour des lignes de champ magnétique,

augmentant considérablement les chances d'ioniser une molécule de

gaz au voisinage de la cathode [9].

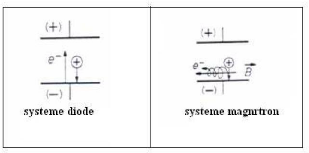

Figur21.Système diode et système

magnétron

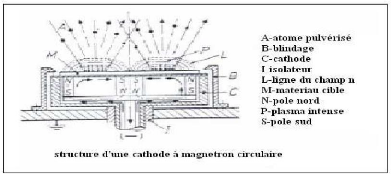

1.4.2.2- Principe :

La décharge luminescente est concentrée dans la

zone ou le champ magnétique est le plus intense ; il se forme donc une

zone luminescente circulaire de forme annulaire. Ceci occasionne, après

plusieurs heures de fonctionnement, une profonde déflexion à

l'aplomb de l'anneau luminescent. La cathode magnétron existe sous deux

formes principales : planes (rectangulaires ou rondes) et cylindriques.

Figure 22. Cathode à magnétron circulaire

1.4.2.3- Propriétés des cathodes

magnétron :

La décharge magnétron se caractérise par

un degré d'ionisation élevé. En effet, les

électrons possèdent un mouvement cycloïdal autour des lignes

de champ, ceci augmente donc le taux de collisions entre ces électrons

et les molécules de gaz (Argon).

La pression de travail dans une enceinte équipée

d'une cathode magnétron peut aller de quelques 10-3 Torr

à quelques 10-4 Torr. Les particules

pulvérisées vont donc se déplacer en lignes droites avec

un minimum de collisions.

Dans des systèmes de pulvérisation

magnétron, le champ magnétique augmente la densité du

plasma ce qui a pour conséquences une augmentation de la densité

de courant sur la cathode. De grands taux de pulvérisation ainsi qu'une

diminution de la température du substrat peuvent être ainsi

obtenus [9].

Remarque :

L'unité de mesure légale de pression est le pascal

(Pa). Les unités pratiques en mesure du vide sont encore le torr (Torr)

et le millibar (mbar). On a la correspondance :

1 Torr = 1,33 mbar = 133 Pa.

1.4.3-Dépôt par évaporation

1.4.3.1- Principe de l'évaporation thermique :

La technique la plus courante consiste à

évaporer le matériau à déposer en le portant

à une température suffisante. Des que la température de

liquéfaction est dépassée, il se trouve que la pression de

vapeur du matériau est sensiblement supérieure a celle

résiduelle dans 1'enceinte. Alors des atomes du matériau

s'échappent et se propagent en ligne droite jusqu'a ce qu'ils

rencontrent un obstacle. Cette rencontre peut être le fait soit d'une

surface solide (substrat, paroi de 1'enceinte) soit d'un atome ou d'une

molécule se déplaçant dans l'espace. Dans le cas de

rencontre une surface, il y aura séjour de 1'atome sur la surface avec

échange d'énergie et si la surface est sensiblement plus froide

que l'atome il y a condensation définitive. La rencontre d'une

molécule résiduelle se traduit généralement par une

déviation de l'atome d'évaporant II apparait donc qu'il est

indispensable que la pression dans 1'enceinte soit suffisamment faible pour que

la probabilité de rencontre d'un atome résiduel soit quasi nulle.

Cela est réalise dans les systèmes courants des que la pression

est de 1'ordre de 10" Torr car alors le libre parcours moyen d'un atome dans

1'enceinte est statistiquement supérieur aux dimensions de celle-ci

[8].

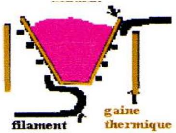

Figure 23. Creuset pour l'évaporation thermique.

La procédure de chauffage du matériau à

évaporer peut être réalisée de plusieurs

façons qui seront choisies en général en fonction de

critères de qualité du résultat attendu. On note

fréquemment l'emploi d'un Creuset chauffe par effet joule :

limité aux matériaux s'évaporant a relativement basse

température (et en tout cas très en dessous du point de fusion du

creuset qui sera souvent en alumine frittée, parfois en graphite ou en

oxyde de béryllium).

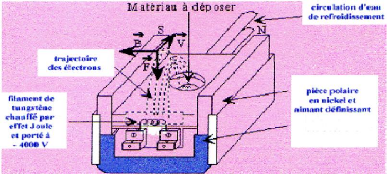

1.4.3.2- Principe de canon a électron

La seconde technique consiste à utiliser un canon

à électrons à déflexion

électromagnétique : permettant en théorie

1'évaporation de tout matériau (même très

réfractaire) sans risque de pollution par le support. Notons que le

faisceau d'électrons émis par un filament de tungstène est

focalise ponctuellement sur le sommet de l'échantillon à

évaporer.

On condense ainsi jusqu'a 2kW de puissance sur un volume

inferieur au mm3. Le matériau repose en pratique sur une nacelle de

cuivre refroidie par une circulation d'eau afin d'éviter qu'elle ne

s'évapore également. En jouant sur la tension

d'accélération des électrons et sur le champ

magnétique, il est aise de déplacer le point d'impact du faisceau

d'électrons. On dispose alors de la possibilité de déposer

plusieurs matériaux différents places dans des emplacements

sépares sur la nacelle [8].

C'est un produit qui, sous un aspect assez neutre, aura une

plus forte TL. (Transmission Lumineuse) que les produits fabriqués en

phase liquide et avec un F.S. (Facteur Solaire) plus bas. Ces formes de

pyrolyse sont particulièrement adaptées à un

procédé en continu sur ligne de fabrication de verre

flotté. Au-delà de deux couches superposées, le

procédé devient difficile...

Par la pyrolyse, la couche s'intègre totalement

à la surface du verre (par osmose), lui conférant une grande

résistance et une stabilité dans le temps. De ce fait, ces

verres, classés A, sont utilisés en face

1 du vitrage.

1.4.4.2) Sur substrat froid

II est obtenu par enduction sur la surface du verre d'un liquide,

d'une pâte, d'un gel, puis chauffage. La matière se

décompose et laisse une couche mince sur le verre. Ce

procédé porte le nom de DIPPING ou SILICOAT DE GUARDIAN

(Sun-Guard Clear).

1.4.5) Procédé `sol-gel' :

Un composé organo-métallique est

déposé sur le substrat immergé dans une solution (`dip

coating'). Le composé est transformé en oxyde métallique

par traitement à haute température.

1.5- Tests, normalisation des verres à couches

pour l'architecture

Les verres traités utilisés pour les vitrages en

architecture doivent répondre à certains critères,

concernant en particulier :

v' la corrosion

v' l'abrasion et la résistance aux rayures

v' la résistance au brouillard salin

v' la résistance au rayonnement UV

v' la résistance à l'attaque chimique (solvants,

agents nettoyants, bases et acides) Une couche `dure' est conforme à

l'ensemble de ces tests.

2 - Classification des vitrages pour le

bâtiment

2.1 - Le rôle des couches

Les couches déposées sur les vitrages ont

plusieurs rôles : elles agissent sur la transmission lumineuse, le

contrôle solaire, le transfert thermique, l'émissivité. En

outre, certaines couches peuvent aussi avoir un rôle autonettoyant

efficace. Ces caractéristiques sont traitées en détail

dans des chapitres séparés.

a. Le coefficient de transparence, ou de transmission

lumineuse (TL ou t)

Ce coefficient de transparence caractérise la

proportion de lumière visible (spectre de longueurs d'onde comprises

entre 0,38 jim et 0,78 jim) traversant le

vitrage. Evidemment, le coefficient TL est compris entre 0 (opacité

complète) et 1 (transparence totale).

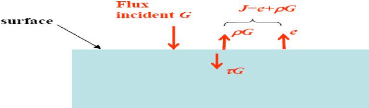

b. Le facteur solaire (FS ou g)

Le facteur solaire est la fraction de l'intensité du

rayonnement solaire (visible et non visible) traversant directement le vitrage

ainsi que la fraction absorbée par le vitrage puis réémis

vers l'intérieur sous forme chaleur (Infrarouge).

c. Le facteur gain solaire

Le facteur de gain solaire est le rapport TL/g. Il

définit la quantité de lumière visible transmise par un

vitrage sans apporter d'échauffement supplémentaire. Le choix de

ce facteur est important selon que le climat est froid ou chaud (voir vitrage

à faible émissivité et à contrôle

solaire).

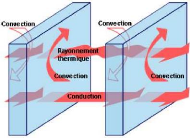

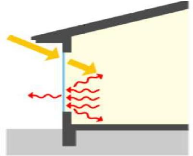

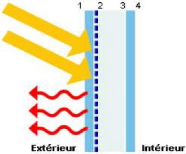

d. L'émissivité e

La chaleur est transmise par conduction, convection et

radiation. Un vitrage simple non traité perd une grande partie de ses

propriétés d'isolation à cause de sa radiation

d'énergie élevée. Cette aptitude à rayonner la

chaleur est caractérisée par l'émissivité e.

L'émissivité la plus élevée est celle d'un `corps

noir' pour lequel elle est égale à 1 alors que celle de l'argent

métallique poli est 0,02.

L'émissivité d'un vitrage simple non

traité est comprise entre 0,89 et 0,87. Un vitrage revêtu d'une

couche métallique suffisamment mince pour rester transparente à

la lumière visible peut être réduite jusqu'à

0,04.

e. Le coefficient de transfert thermique U

Le coefficient U est la mesure de déperdition (ou de gain)

de chaleur à travers un vitrage provoquée par une

différence de température d'air entre l'extérieur et

l'intérieur.

La valeur du coefficient U est le résultat non seulement

de la nature des couches déposées sur les feuilles de verre, mais

aussi de la structure du vitrage.

Le coefficient U s'exprime en W/m2.K (watts par m2 et par

degré). Le coefficient U d'un vitrage simple est de l'ordre de 6 W/m2.K,

mais peut descendre à 1,1 pour un triple vitrage à isolation

renforcée [7].

Des valeurs encore plus faibles sont obtenues si ces triples

vitrages ont des espaces remplis non pas d'air mais de gaz moins conducteurs de

la chaleur comme l'argon ou encore mieux le xénon. Il faut noter que

l'inverse de U est la résistance thermique R=1/U.

Les coefficients TL, U, g et e ne peuvent pas toujours

être choisis séparément. Un compromis est souvent à

trouver. Par exemple, dans un pays froid, il vaut mieux avoir un contrôle

solaire g élevé pour profiter du chauffage par le rayonnement

solaire pendant la journée[7].

En outre, il existe des combinaisons plus ou moins complexe comme

des vitrages autonettoyants, à isolation thermique renforcée

(à faible émissivité) et à contrôle

solaire.

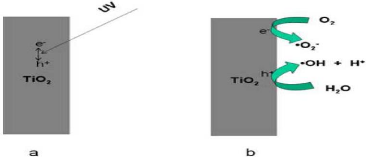

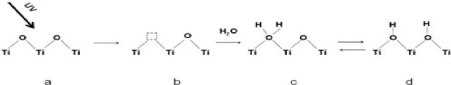

f. La couche autonettoyante

Un vitrage autonettoyant est un vitrage revêtu d'une

couche mince d'oxyde de titane (généralement pyrolytique) sous

forme cristalline anatase. Ce revêtement a des propriétés

semiconductrices et de superhydrophilicité. Ces deux

propriétés permettent au revêtement placé en

extérieur d'assurer la dégradation photo catalytique (sous

l'effet du rayonnement solaire) des salissures déposées sur la

vitre (car il est semi-conducteur) puis le lavage avec la pluie (car il est

super hydrophile).

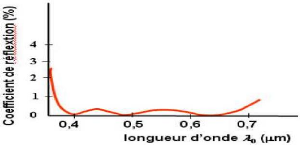

2.2 - La classification des verres à couches

dans le bâtiment

Selon la méthode de dépôt des couches, la

durabilité et résistance mécanique de celles-ci seront

plus ou moins grandes. Par exemple, un dépôt pyrolytique CVD qui

présente une plus grande durabilité, pourra être

placé en face externe. Par contre une face traitée par un

dépôt obtenu par évaporation sous vide ou

pulvérisation cathodique PVD qui présente de meilleures

performances mais aussi une résistance moindre aux agressions devra

être placé en face interne d'un double vitrage. Un tel

dépôt demande aussi d'être manipulé avec

précaution. C'est pourquoi, en fonction de la nature des

dépôts, les vitrages pour bâtiments sont classés

suivant différentes catégories [7].

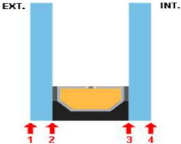

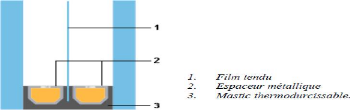

2.3 - La numérotation des faces d'un vitrage

simple ou multiple

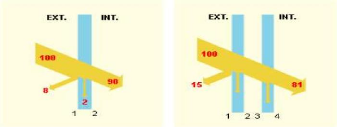

Par convention, les faces d'un vitrage sont

repérées comme l'indique la figure (25) pour un vitrage simple et

double. La face extérieure est toujours numérotée 1.

Ainsi, pour un triple vitrage, les faces seront numérotées de 1

à 6.

|

Figure 25. Numérotation des faces d'un vitrage à

couches.

|

|

3 - Traitement de surface hydrophobe

3.1 - Surface hydrophobe :

Définition :

Une surface hydrophobe a tendance à repousser les

molécules d'eau. Ce caractère est l'opposé de celui

présenté par les surfaces hydrophiles (voir par exemple les

verres `autonettoyants' qui sont rendus `hyper-hydrophiles' grâce

à un dépôt d'oxyde de titane sous forme anatase).

Ainsi, une goutte d'eau à tendance à

s'étaler sur une surface hydrophile, alors qu'elle a tendance à

rester sous forme de gouttelette sphérique au contact d'une surface

hydrophobe comme indiqué sur la figure (26).

Figure 26. Étalement d'un liquide sur une surface.

a) sur une surface totalement hydrophobe : le liquide est

parfaitement non mouillant.

b) sur une surface totalement hydrophile : le liquide (l'eau)

est parfaitement mouillant. La nature nous donne des exemples de surfaces

hydrophobes comme cette feuille où l'eau reste sous forme de goutte sans

s'étaler (27) :

Figure 27. La surface de cette feuille est de nature

hydrophobe

La nature hydrophobe ou hydrophile d'une surface est

caractérisée par la valeur de l'angle de contact

è d'une goutte d'eau avec cette surface comme

indiqué sur la figure 4. Si cet angle è est

inférieur à 90°, il s'agit d'une surface hydrophile, tandis

que si cet angle est supérieur à 90°, il s'agit

d'une surface hydrophobe. Si l'angle de contact est

supérieur à 150°, la surface est qualifiée de

`super-hydrophobe.

Figure 28. Étalement d'une goutte d'eau sur une surface

hydrophobe ou hydrophile.

Une surface propre de verre est plutôt hydrophile :

l'eau au contact d'une vitre en verre a tendance à former des gouttes

qui s'étalent et adhérent au verre. Ceci pose un problème

car, d'une part la visibilité est réduite à travers la

vitre, et d'autre part des traces sont laissées sur la vitre

après séchage et évaporation. Si la nature

`super-hydrophile' apportée par un dépôt d'oxyde de titane

présente un intérêt dans le cas des vitrages

`autonettoyants', il peut être intéressant de rendre la surface du

verre hydrophobe.

3.2 - Réalisation de surfaces de verre

hydrophobes

Une surface peut être de nature hydrophobe et même

`super-hydrophobe' à cause de sa texture. C'est le cas de la surface des

feuilles de lotus. La nature hydrophobe et superhydrophobe peut aussi

être d'origine chimique. Nous traitons ici le cas des traitements

Hydrophobes d'origine chimique.

Une surface est hydrophobe si elle a tendance à

repousser les molécules d'eau plutôt que de les attirer. Les

molécules d'eau étant des molécules polaires, la surface

de nature hydrophobe doit être de nature non polaire. Les

molécules d'eau ont tendance à s'attirer entre elles alors

qu'elles sont peu attirées par le substrat. L'eau forme alors une

gouttelette qui ne s étale pas sur le substrat de nature hydrophobe.

Ainsi, pour que la surface d'un matériau soit rendue

hydrophobe, il faut déposer une couche de faible épaisseur d'un

matériau non polaire : typiquement des silanes fluorés. Un brevet

déposé par Saint-Gobain Vitrage (Courbevoie) décrit le

procédé (Brevet : United States Patent 5800918). Tout d'abord le

verre reçoit un premier dépôt appelé sous-couche. Ce

dépôt minéral pyrolytique à base d'oxydes (oxyde

d'aluminium, oxyde d'étain ...) de faible épaisseur (8 à

500 nanomètres, soit 0,008 à 0,500 millièmes de

millimètres) est transparent [7].

Enfin, un film très mince (1 à 5 nanomètres)

hydrophobe est déposé sur cette sous-couche : il s'agit d'un

fluorosilane La vitre en verre est ainsi rendue hydrophobe.

Si en outre la sous-couche est un oxyde dopé (oxyde

d'étain dopé au fluor ou oxyde d'indium dopé à

l'étain appelé ITO par exemple), alors le vitrage est hydrophobe,

antistatique et à faible émissivité.

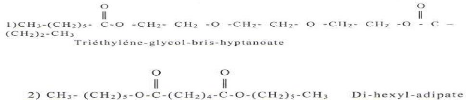

De tels vitrages sont commercialisés pour le