|

République Algérienne Démocratique et

Populaire

Ministre de l'Enseignement Supérieur et de la

Recherche Scientifique

Université 08 Mai 1945

Département de Génie Mécanique

Mémoire de projet de fin d'étude licence

Etude des efforts de coupe et de la rugosité

lors de l'usinage du PE 80

Parcours : LICENCE C.F.A.O

Présenté par :

SELAIMIA Mossaab Et

HIMOUD Khaled

Encadré par :

Mr. BELHADI Salim

Mme. KADDECHE Mounia

JUIN 2009

Année: 2008 / 2009

Remerciement

Nous remercions Dieu qui nous a donné

la force et la patience nécessaire pour Mener le présent travail

à terme.

Nous remercions aussi, nos encadreurs Mr.BELHADI

SALIM

Et Mme.KADDECHE MOUNIA .

Nous remercions également tous les enseignants du

Département de mécanique, et

tout les étudiants promotion 2009

A touts ceux qui nous ont aidés à réaliser

ce travail.

Mercie à tous.........

Dédicace

Dédicace

On dédie ce modeste travail :

A NOS PARENTS

A nos chers frères

Très chers AMIS

pour leurs soutiens et leurs sacrifices.

A tous ceux qui nous ont aidé de prés ou

de loin pour la réalisation de ce Travail.

SELAIMIA MOSSAAB

HIMOUD KHALED

Une importante compétition sur les plans technique et

économique continue d'opposer les métaux aux matériaux

polymères pour la réalisation de pièces multiformes

destinées à être utilisées dans des domaines

variés comme le secteur de l'automobile, des prothèses

biomédicales, de l'aéronautique, des applications

électroménagères et autres. Les exigences des stylistes et

concepteurs imposent bien souvent des mises en forme très

compliquées ayant des cotes extrêmement précises

nécessitant, parfois, une fabrication de petites séries comme le

cas des coudes de diamètres importants.

Les polymères présentent l'avantage d'être

mis en oeuvre plus facilement lors de la production par moulage ou par

extrusion. Cependant, après moulage les pièces

polymériques peuvent encourir la probabilité de voir leur

structure se transformer par cristallisation en quelques jours, notamment en

surface, et les cotes peuvent ne plus être dans la tolérance

prévue par le design. Ainsi, les techniques de mise en forme et de

fabrication doivent être impérativement adaptées aux

comportements spécifiques du polymère pour l'application

désirée. Comme les polymères usuels ne sont

généralement pas conducteurs électriques, l'usinage par

électroérosion n'est donc plus possible. D'autre part, l'usinage

par ultrasons convient aux métaux durs, ce qui n'est pas le cas des

plastiques. Cela limite les procédés à l'usinage

conventionnel, souvent qualifié d'usinage par enlèvement de

copeaux et à la découpe par laser ou au jet d'eau.

Cette étude expérimentale est conçue dans

le but d'établir une loi de prédiction de la rugosité de

la surface obtenue en fonction des paramètres du régime de coupe

et d'étudier l'évolution des efforts de coupe lors de l'usinage

des tubes en HDPE-80.

I.1. Définitions :

Les polymères, appelés aussi matières

plastiques ou simplement plastiques, sont des matériaux organiques

composés essentiellement d'atomes de carbone et d'hydrogène. La

plupart des polymères sont élaborés à partir d'un

ou de deux types de monomères seulement. Les composés

macromoléculaires sont respectivement appelés homo ou

copolymères [1].

Une macromolécule correspond à un

enchaînement d'une multitude de monomères liés de

façon covalente. Le terme polymère est plutôt

réservé pour définir le matériau obtenue de

manière naturelle ou par synthèse organique. Le terme plastique

souligne plus fortement le caractère de matériau de

synthèse fini (à partir duquel des pièces sont produites

selon des technologies spécifiques) ; il définit moins la

structure du matériau et les réactions requises pour son

élaboration [2].

I.2. Classification des

polymères :

On peut classer les matériaux polymères suivant

différents critères. Le point de vue thermique conduit au

classement des matériaux polymères organiques en matériaux

thermoplastiques et matériaux thermodurcissables. Le point de vue

mécanique introduit les notions de solides viscoélastiques et

d'élastomères. On peut aussi examiner le matériau en

s'intéressant à sa structure physique ou à sa structure

chimique : dans le premier cas, les notion de matériau

semi-cristallins et de matériau amorphe sont introduites ; dans le

second, c'est la structure moléculaire en chaîne d'atome qui est

à prendre en considération [3].

I.2.1. Point de vue

thermomécanique :

* Les thermoplastiques :

Les thermoplastiques sont constitués de

macromolécules linéaires ou ramifiées, liées entre

elles par des liaisons physiques. Ces matières sont solides à

température ambiante. Elles se ramollissent à la chaleur

jusqu'à un état plastique dans lequel elles se laissent

comparativement plus facilement déformer. Ce processus est

réversible, c'est-à-dire que les thermoplastiques se rigidifient

de nouveau au refroidissement. Selon la régularité de leur

chaîne, ces polymères peuvent cristalliser (thermoplastiques

semi-cristallins) ou non (thermoplastiques amorphes) [2].

Ce qui caractérise un matériau thermoplastique

est la possibilité, après avoir subi une histoire

thermomécanique, d'être ramené par des moyens physiques

à l'état initiale. [3].

** Les thermodurcissables :

Les matières thermodurcissables diffèrent

nettement des matières thermoplastiques, non seulement du point de vue

de structure chimique, mais aussi des technologies de mise en forme requises.

Les principaux représentants de la famille des thermodurcissables sont

les polyesters insaturés (UP), les époxydes (EP), les

phénoplastes (phénol-formaldéhyde PF, notamment), les

aminoplastes, les acrylates et les silicones (SI). Ces matières trouvent

des applications, en particulier après renforcement par des fibres, pour

l'élaboration d'équipements industriels et sportifs, mais aussi

dans la construction aéronautique et d'engins spatiaux.

Les thermodurcissables sont stables même à des

températures relativement élevées et présentent en

générale une bonne tenue vis-à-vis des milieux agressifs.

Ils ne peuvent jamais revenir à l'état initiale quand leur

température a été augmentée.

***Les élastomères :

Les polymères de la 3éme famille, celle des

élastomères, se distinguent par les faibles valeurs des forces

d'attraction entre les chaînes et de leurs modules élastiques

(à température ambiante) et par leur capacité

élevée de déformation (quelque centaine de pour cent)

[4].

Les élastomères sont des composés

macromoléculaires dont les propriétés sont

étroitement liées à leur nature chimique et au

caractère aléatoire de la distribution des chaînes

moléculaires. Le caoutchouc naturel et les caoutchoucs

synthétiques appartiennent à cette famille.

I.2.2. Point de vue de la structure

physique :

* Polymère amorphe:

L'état amorphe des matériaux polymères

est caractérisé par l'absence d'ordre à grande distance.

Il n'y a pas de distance constante entre les macromolécules et aucune

régularité dans l'arrangement et l'orientation, et ceci en raison

de la structure et de la disposition aléatoire des chaînes

individuelles.

La structure des macromolécules dans les états

physiques solide (vitreux) et liquide étant très semblable pour

les matériaux amorphes. Pour une phase cristalline au contraire, un

nouvel arrangement ordonné des macromolécules les unes par

rapport aux autres est crée au refroidissement de la matière

fondue (cristallisation).

Les macromolécules dans la conformation de types pelote

statistique peuvent, selon les conditions auxquelles elles sont soumises,

s'entrelacer, s'enchevêtrer, mais aussi créer des noeuds chimiques

(réticulation) à certain endroits (figure 1) [2].

Exemple :PVC, PS,, PMMA, SAN Exemple :NR, SBR,

PUR

Figure1 : Interpénétration

de structure en pelote [2].

** Polymères

Semi-Cristallins :

Dans un polymère cristallisé les

molécules sont serrées les unes contre les autres et parfaitement

ordonnées dans des lamelles cristallines. Généralement les

polymères semi-cristallins présentent une alternance de

plaquettes de phase amorphe et de phase cristalline appelée structure

lamellaire.

Cependant certains matériaux polymères, tel que

le polyéthylène, peuvent présenter localement une

organisation macromoléculaire qui se répète sur une

distance telle qu'elle rappelle la structure cristalline des solides

métalliques.

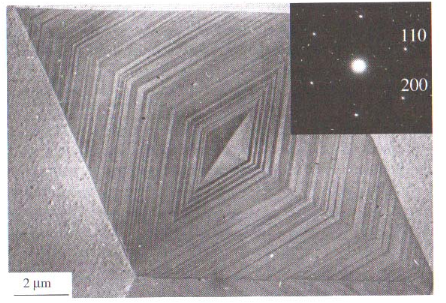

A partir des études en laboratoire sur les monocristaux

de polyéthylène, la cristallisation résultait de

l'organisation en parallèle de segments de macromolécules. Elle

se replient sur elles-mêmes et peuvent ainsi participer à

l'édification de lamelles d'épaisseurs assez constante (quelques

dizaines de nanomètres).

Figure 2 : Un monocristal de PE

à partir d'une solution de glycérol [4].

Les polymères semi-cristallins sont utilisés

à une température qui se situe entre la température de

transition vitreuse de leur phase amorphe et la température de fusion,

de leur phase cristalline. Ceci permet de profiter de la souplesse de la phase

amorphe et de la rigidité de la phase cristalline.

I. 3. Elaboration des polymères:

La nature des polymères conditionne leur mode

d'élaboration. Même si plusieurs voies sont chimiquement et

économiquement possibles, la liberté du choix de la

méthode de la mise en oeuvre est restreinte. Pour un objet

thermoplastique, il est rarement possible d'effectuer la polymérisation

dans le moule à partir des monomères, alors qu'un

thermodurcissable nécessite toujours que la chimie terminale soit faite

lors de la mise en forme. Ces contraintes font qu'entre le début des

opérations de synthèse et la mise en forme du matériau en

objet il va falloir passer par des étapes intermédiaires. Les

substances de base nécessaires à l'élaboration des

matières plastiques peuvent, à priori, être choisies dans

les trois origines de la nature (animale; végétale et

minérale) [5].

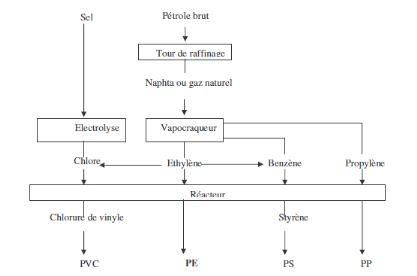

Actuellement les matières plastiques sont

essentiellement produites à partir de la pétrochimie (on pourrait

également utiliser la carbochimie, mais il est plus facile d'utiliser

directement un liquide ou un gaz). On opère suivant le cycle

représenté dans la figure 3.

Figure 3: Grandes étapes de la

fabrication des plastiques [5].

A partir de naphta, le producteur de plastiques prépare

par vapocraquage (ou reformage) les rands intermédiaires de la

pétrochimie, dont les monomères qui, sous l'effet de pression,

température, catalyseurs... deviendront des polymères

(polycondensats), qui constituent les matières plastiques proprement

dites, que l'on utilisera dans la transformation. On passe du monomère

au polymère (combinaisons de monomères) de trois façons :

par polymérisation; par polycondensation et par polyaddition.

I.4. Le matériau polyéthylène:

I.4.1. Structure et

propriétés:

La polymérisation de l'éthylène produit

un hydrocarbure à chaîne essentiellement droite et à masse

molaire élevée. Les polyéthylènes (PE)

possèdent l'une des structures chimiques les plus simples de tous les

polymères. C'est des matériaux thermoplastiques semi cristallins

qui représentent un enchaînement de groupe

(CH2-CH2). Ils sont obtenus par polymérisation

d'éthylène gazeux. Ce dernier est polymérisé en

présence d'un comonomère (butène, pentène,

hexène, octène...etc.). Divers procédés sont

utilisables pour cette polymérisation, au nombre desquelles nous

citerons : la déshydratation de l'alcool éthylique sur l'alumine,

la hydrogénation de l'acétylène et le cracking des

hydrocarbures aliphatiques se trouvant dans le naphta (pétrole brut) et

les gaz naturels. Cette dernière s'effectue à haute

température, vers 800°C. L'éthylène doit être

soigneusement purifié, pour le débarrasser de diverses

impuretés gazeuses comme : CO, CO2, N2, NH3, S...qui pourraient jouer le

rôle d'inhibiteurs de polymérisation, en rompant les chaînes

de polymère, au fur et à mesure de leur formation.

D'après la norme américaine ASTM D1248, les

polyéthylènes sont classifiés comme suit : les PE qui ont

les densités comprises entre 0.910 g cm-1 et 0.925 g cm-1 sont de type I

; polyéthylène à basse densité. La rangée de

0.926 à 0.940 est le type II, polyéthylène moyenne

densité. Les rangées de 0.941 à 0.959 sont

classifiées sous le type III et +0.960 comme type IV, sont

appelées polyéthylène haute densité. Cette

classification est devenue fondamentale dans l'industrie des tubes [5].

Le polyéthylène à basse

densité (LDPE) possède un plus grand

nombre de ramifications, ce qui produit une structure moléculaire moins

compacte.

Le polyéthylène à haute

densité (HDPE) possède peu de

ramifications, ce que le rend plus rigide et moins perméable que le

LDPE.

Le polyéthylène à basse

densité linéaire (LLDPE) combine la

dureté du polyéthylène à basse densité avec

la rigidité du polyéthylène à haute

densité.

Le polyéthylène à haute

densité réticulé (XLPE) est une

forme de polyéthylène à haute densité dans lequel

les chaînes moléculaires individuelles sont liées les unes

aux autres pour former un polymère tridimensionnel à la masse

molaire extrêmement élevée.

Dans ce thème, on est intéressé par les

polyéthylènes de haute densité. Ces

polyéthylènes (PEHD) sont des polymères non ou très

peu branchés, courts ou longs, fabriqué surtout à basse et

moyenne pressions par amorçage ionique. Par rapport aux PEBD, les

matériaux au PEHD ont une rigidité, une résistance

mécanique et un point de fusion supérieurs, mais ils

présentent une résistance plus faible à la fissuration

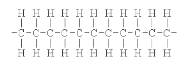

provoquée par l'environnement. La formule chimique du PEHD est de la

forme [6] :

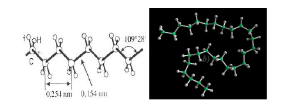

La Figure 4 représente le modèle d'un segment

macromoléculaire de polyéthylène de haute densité;

la chaîne est dans la réalité environ dix fois plus longue.

Les atomes d'hydrogène (blancs) sont liés latéralement aux

atomes de carbone (noirs), ce qui confère une allure en zigzag à

la macromolécule.

En l'absence de contraintes, le polyéthylène

haute densité peut supporter une température de 110 à

120°C, stérilisation par exemple, cette température

décroît sous charge et augmente avec la réticulation. Le

passage de la température de transition vitreuse est d'autant moins

sensible que le polyéthylène est plus cristallin. La fusion des

polyéthylènes est étalée. La température de

fusion augmente avec la masse volumique. Ils brûlent avec une flamme

bleutée et ils « gouttent ». La sensibilité

dimensionnelles est indépendante de la reprise d'humidité

très faibles <0.2% [5].

Figure 4 : Structure

macromoléculaire du polyéthylène linéaire (PE-HD)

[1].

a) Schéma de la structure d'une

chaîne et disposition spatiale des atomes.

b) Modèle d'un segment

macromoléculaire.

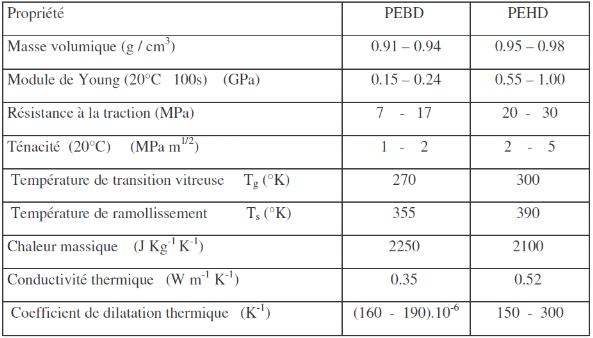

Les propriétés importantes de ces types sont

rassemblées dans le Tableau I.

Tableau I: Propriétés

mécaniques et thermiques des polyéthylènes [7].

Les propriétés des polyéthylènes

dépendent des paramètres structuraux comme la

cristallinité, la masse volumique et la distribution des masses

molaires, de la conception de la pièce et des conditions d'utilisation

comme la durée des charges appliquées, la nature des contraintes

de sollicitation et la température. Le HDPE est un polymère

semi-cristallin. L'introduction de branchements courts dans la chaîne

carbonée, favorisant l'encombrement stérique, abaisse la masse

volumique du HDPE et sa cristallinité.

I.4.2.Mise en oeuvre du PE:

Pendant la mise en oeuvre, le polymère est

mélangé à différents produits (stabilisants,

lubrifiants, plastifiants, charges..) pour élaborer une formulation qui

se présente le plus souvent sous forme de poudre ou de granulés.

Cette formulation est ensuite fondue (cas des polymères

semi-cristallins) ou plastifiée (cas des polymères amorphes),

à la fois par conduction thermique depuis les parois de l'outillage de

mise en forme et par dissipation d'énergie mécanique. Cette

matière thermoplastique très visqueuse est ensuite forcée

dans un outillage qui va donner une première forme au produit (tube,

jonc, film...), elle est en suite mise en forme est alors refroidie, dans

certain cas étirée ou bi étirée, pour obtenir le

produit final.

Etant donné leur faible conductivité thermique

et leur viscosité élevée, les matériaux

polymères ne se laissent pas mettre en oeuvre comme des matériaux

traditionnels. Il faut en effet provoquer leur fusion, puis les mettre sous une

pression suffisante pour pouvoir les forcer au travers des outillages de mise

en forme.

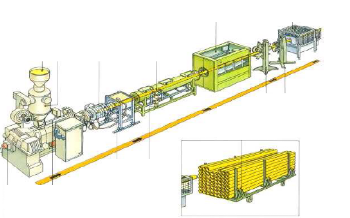

Les machines d'extrusion (Figure 5) sont des

équipements de mise en oeuvre les plus utilisés et au travers

desquelles, la plus grande quantité de matières thermoplastiques

est mise et forme. Les éléments actifs de ces machines sont une

ou plusieurs vis enfermées dans un Foureau, dont la température

peut être contrôlée par des éléments

chauffants et refroidissant. Ces vis sont entraînées par un moteur

électrique (parfois hydraulique) à vitesses variables au travers

d'un réducteur et d'un dispositif d'accouplement [5].

Le PEHD peut être transformé par d'autres

techniques :

* Extrusion de films par technique ''Chill - Roll'';

* Production de fils et de fibres à partir de film

extrudé - soufflés (fibrillation) ;

* Production de fils par filage.

Pour plus d'informations le lecteur pourra consulter l'ouvrage

[7].

Figure 5: Représentation d'une

installation d'extrusion des tubes [5].

I.5. Application des plastiques en

tuyauterie:

Les tuyaux plastiques ont été utilisés

pour la première fois par les Allemands, au milieu des années

1930, dans des réseaux sanitaires d'évacuation. Leur emploi est

maintenant très diversifié et largement répandu dans les

pays industrialisés [6]. Le transport souterrain de l'eau et

d'égout a connu plutôt le béton, l'argile vitrifiée

et l'acier. Cependant, il y a une grande variété de tubes

plastiques souterrains comme le PVC et le polyéthylène à

haute densité. Une autre application concerne le transport d'eau chaude

est le (XPE). Ce dernier est un tube extrudé en

polyéthylène réticulé utilisé pour le

transport d'eau chaude.

Les plastiques sont les tubes de choix pour les lignes de

distribution de gaz à basse pression. Tandis que les composites et les

plastiques sont employés pour les lignes d'écoulement, de

collecte et de distribution. Actuellement, ils sont acceptés dans les

systèmes de transmission à haute pression de gaz naturel pour des

états d'étude. En raison de la facilité d'enroulement en

plus petits diamètres et de transport, les composites et les plastiques

sont un produit de substitution économique pour le tube d'acier.

Cependant il y a eu un essai limité d'un mélange

d'acier/composite dans une application de canalisation à transmission de

gaz naturel. Les résultats de cette recherche indiquent qu'il y a

quelques obstacles qui doivent être franchi pour fabriquer un tube de

composite à grand diamètre comme un choix permanent pour le

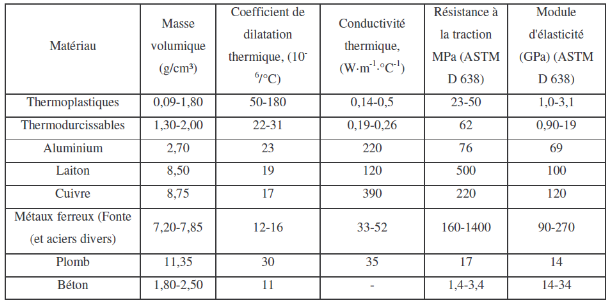

transport du gaz naturel à haute pression dans l'avenir [6]. Le Tableau

II donne les propriétés des plastiques et des matériaux

traditionnels employés en tuyauterie.

Tableau II : Propriétés des

plastiques et des matériaux traditionnels employés en transport

de fluides [5].

La discipline du développement technologique des

canalisations de gaz exige l'amélioration continue sur plusieurs fronts.

Les chercheurs prévoient un futur où les systèmes de gaz

sont plus fiables, et plus économiques que ceux d'aujourd'hui. Afin de

réduire le coût et d'améliorer l'efficacité du

contrôle de fuite de gaz naturel, GRI (Gas Research Institute) a

étudié l'utilisation de capteurs sensibles à distance, et

des techniques de formation d'image de fuite par laser qui tirent profit des

propriétés spectrales infrarouges d'absorption du gaz naturel.

Des systèmes prototypes ont été établis et ont

montré l'efficacité de ce procédé. D'autres

chercheurs ont réussi de fabriquer un matériau magnétique

pour des tubes de PE. Cette technologie facilite la localisation ainsi que

l'installation des canalisations. En ce qui concerne le contrôle des

réseaux, plusieurs méthodes de détection ont

été développées parmi lesquelles on cite

brièvement : techniques basées sur l'emploi de satellite afin de

détecter les éboulements potentiels qui sont dangereux ;

appareillage de contrôle de pression qui fournit une méthode

simple et beaucoup plus rapide pour surveiller et enregistrer

l'évolution de la pression, le temps et la température dans un

trancon de canalisation. Pour la préparation en "direct" des lignes de

gaz à l'intérieur du tube, un système robotique

automatisé est développé et manipulé à

distance économisant le temps et assurant la sécurité des

personnes [6].

|