|

óÒÞÇ )2

òÞáóÚ äöå

ä~ó~~ö áúÇ Þá

~ÞáÎ íöÐ~Ç

ßøöÈóÑ

öäúÓ~öÈ

óÒÞÇ

~ õãóÒi

úáúÇ

ßøõÈóÑóæ

úä~ ~óå ä~ó~~ö

áúÇ óäáóÚ )4

öäá~~~öÈ óäáóÚ

í

Þ1 Ú áÇ

ÉÑæÓ

DEDICACES

Comme symbole d'une profonde reconnaissance et d'une gratitude

égale, nous dédions ce modeste travail :

A NOS DEUX PLUS CHERS ETRES

Nos parents, qui nous ont accordé toute l'aide et le

soutien voulu, qui nous ont garanti un amour que nul n'oublie et nous ont

guidé avec leurs conseils intangibles dans la conception de notre

personnalité.

A NOS FRERES ET SOEURS

Auxquels nous devons, du fond du coeur, une profonde gratitude,

de nous avoir encouragé et nous avoir tendu mains fortes.

A TOUS NOS AMIS

Avec lesquels nous avons formé une équipe solide,

efficace et particulièrement, liée par une amitié

confiante que nous n'aurions garde d'oublier.

A TOUS NOS PROFESSEURS

A qui nous devons tout respect et hommage d'avoir

contribué à notre solide formation.

REMERCIMENTS

Il nous est agréable de nous acquitter d'une dette de

reconnaissance auprès de toutes les personnes, dont l'intervention au

cours de ce projet a favorisé son aboutissement.

Nous tenons à remercier toute personne qui a

participée de prés ou de loin à la réussite de ce

modeste travail et à la tête de ces personnes notre parrain

à la SAMIR Mr. A.REDOUEN qui nous a encadré d'une manière

permanente jusqu'à la fin de ce travail et nous a donné le temps

suffisant et les conseils favorisants afin de mener à bien ce travail,

Sa sympathie et sa modestie nous font la plus grande estime.

Nous tenons à remercier très sincèrement

notre encadrant à l'école Mr. M.FEDDAOUI qui nous a guidé

pour réaliser ce travail.

Nos plus vifs remerciements sont aussi adressés au

personnel de la Centrale Thermoélectrique II, et de la nouvelle

unité de cogénération, en particulier : Mr. JILALI, Mr.

ERRAKI et Mr. HOUACHMI

Nous tenons à remercier également Mr. FALLAH et Mr.

AZHARI qui nous ont facilité la tâche d'avoir passé notre

stage au sein de la SAMIR.

Nous remercions vivement Mr. CHAHID et Mr. FARKHANI pour l'aide

précieuse et les conseils qu'ils nous ont pas cessé de nous

prodiguer tout au long de l'élaboration de ce travail.

Que les membres de jury trouvent ici l'expression de notre

profonde estime et notre gratitude pour avoir accepté de juger notre

travail.

Résumé

Ce document constitue le rapport de notre projet de fin

d'étude effectué au sein de la Société Anonyme

Marocaine de l'Industrie du Raffinage (SAMIR) dont l'objectif est

l'optimisation de la facture énergétique de la raffinerie,

notamment électrique.

Dans un premier lieu, ce travail consiste en un diagnostic de

l'existant c'est-à-dire une analyse du système de production de

la vapeur dans la centrale thermoélectrique II, et de

l'électricité dans la nouvelle unité de

cogénération, et par conséquent la détermination,

sous forme de bilans matières et thermiques, des différents

paramètres qui caractérisent cette production

(Températures, pressions, débits, puissances,...) dans les

chaudières et la cogénération.

Ensuite, en se basant sur les résultats obtenus, on va

calculer les consommations spécifiques et les coûts de revient de

l'eau déminéralisée, de la vapeur et de

l'électricité.

Dans un deuxième lieu, ce travail va se focaliser sur

la détermination de la marche opératoire optimale de

l'unité de cogénération qui utilise la technologie de la

turbine à gaz associant une turbine à gaz de 40 MW à une

chaudière de récupération thermique des fumées

d'échappement de la turbine et pouvant générer prés

de 70 T/h de vapeur haute pression. Elle alimente en électricité

et en vapeur, les installations actuelles (ancienne raffinerie) et celles du

projet de modernisation (Up grade). Elle permet ainsi une réduction des

émissions des Gaz à Effet de Serre.

La raffinerie possède des équipements qui sont

particulièrement sensibles à la continuité absolue de leur

alimentation électrique. La SAMIR qui a un besoin absolu de s'en

prémunir contre toute coupure de l'énergie électrique

trouve dans la cogénération la sécurisation de

l'alimentation électrique de son site. En plus la SAMIR a conclu avec

l'ONE un contrat d'approvisionnement de l'électricité dont la

puissance souscrite est 17,1 MW. Faute de dépassement de cette

puissance, la SAMIR paie des pénalités qui rendent la facture

énergétique importante. L'optimisation de cette facture devient

donc indispensable.

Vers la fin on va pouvoir déterminer un optimum

économique en fonction de : - régime de marche optimale de la

cogénération.

- la nouvelle puissance souscrite.

- production optimale de la nouvelle turbine à vapeur.

Mots dles : Turbine A Gaz,

Cogénération, Chaudière, Turbine A Vapeur, Rendement,

Ratio, Facture Energétique, Puissance Souscrite, Bilan

énergétique, Cycle simple, Coût de

l'électricité

Abstract

This document is the report of our final project study carried

out in the Society Anonym Moroccan of Refining Industry (SAMIR) whose objective

is the optimization of the refinery's energy bill, including the electrical

one.

First of all, this work is a diagnosis of the existing which

means an analysis of the steam production system in thermal power plant II, and

electricity in the new cogeneration unit, and thus determining the form of

material balances and thermal parameters that characterize this production

(temperature, pressure, flow, power...) in boilers and cogeneration.

Then, based on the results obtained, we will calculate the

specific consumption and cost of dematerialized water, steam and

electricity.

Secondly, this work will focus on determining the optimal

surgical operation of a cogeneration unit that uses the combined cycle

technology combining a gas turbine of 40 MW at a heat recovery boiler flue gas

exhaust and turbine can generate almost 70 T / h high pressure steam. It

supplies electricity and steam, to the current facilities (former refinery) and

the project of modernization. It allows a reduction in emissions of Greenhouse

Gases.

The refinery has facilities that are particularly sensitive to

the absolute continuity of supply. SAMIR has an absolute need to protect them

against any interruption of electricity cogeneration is in insuring the power

of its site. In addition SAMIR concluded a convention with ONE which will

supply a 17.1 MW of electricity power. In case of exceeding this power, SAMIR

pay penalties that make the energy bill greater. The optimization of this bill

becomes crucial.

By the end we will be able to determinate an economic optimum in

terms of : - Operating conditions of cogeneration.

- The new contract power.

- Optimal production of new steam turbine.

Keywords: Gas turbine, Cogeneration, Boiler,

Steam turbine, Yield, Ratio, Energy Bill, Contract power, Energy Balance,

Simple cycle, Cost of electricity

Table des matières

Dédicace 2

Remerciements 3

Résumé - Abstract 4

Liste des figures 9

Liste des tableaux 11

Liste des annexes 12

Nomenclature 13

Introduction générale 15

Chapitre I : Présentation de la SAMIR

17

I. Localisation géographique 18

II. Historique et création 18

III Secteur d'activité 20

III-1. Activité 20

III-2. Produits 20

IV. Structure organisationnelle 21

IV-1. Conseil d'administration 21

IV-2. Organigramme 22

V. Description des projets récents 23

V-1. Projet Upgrade 23

V-2. Projet de cogénération 24

V-3. Topping 4 25

Chapitre II: Généralités sur les

chaudières et la cogénération 26

I. Généralités sur les chaudières

27

I-1. Généralités sur le combustible (fuel

n°2) 27

I-2. Généralités sur la combustion 28

I-3. Généralités sur les chaudières

30

I-3-1. Description et principe de fonctionnement des

chaudières 30

I-3-2. Caractéristiques principales des

générateurs 31

I-3-3. Appareils complémentaires 32

I-3-4. Les circuits des chaudières 34

II Généralités sur la

cogénération 36

II-1. Définition de la cogénération 36

II-2. Principe de la cogénération 36

II-3. Les types d'installations 36

II-3-1. Turbine à vapeur 37

II-3-2. Turbine à gaz 37

II-3-3. Moteur à combustion interne (gaz ou diesel) 38

II-3-4. Cycle combiné: turbine à gaz + turbine

à vapeur 39

II-3-5. La trigénération 39

II-4 Etude comparative des différentes technologies 40

Chapitre III : Fonctionnement de la CTE II et de

l'unité de cogénération 41

I. La centrale thermoélectrique II (GTE II) 42

I-1. Introduction 42

I-2. Différentes unités de la CTE II 42

I-3. Chaudières de la CTE II 44

I-3-1. Production de la vapeur haute pression 44

I-3-2. Production de la vapeur moyenne pression 45

I-3-3. Production de vapeur basse pression 45

I-3-4. Production de vapeur très basse pression 45

II. L'unité de cogénération de la SAMIR

47

II-1. Introduction 47

II-2. Architecture de l'unité 47

II-3. Fonctionnement de l'unité de

cogénération 48

II-3-1. Le groupe turboalternateur 48

II-3-2. Chaudière de récupération 50

II-3-3. Circuit (Eau /vapeur) 51

II-3-4. Circuit diesel 51

II-3-5. Le Groupe électrogène 52

Chapitre IV : Calcul des consommations spécifiques

et des Coûts de revient des utilités 53

I. Méthodologie de calcul 54

I-1. Définition 54

I-2. Coût variable et coût fixe 54

II. Goûts de revient des utilités dans la

Gentrale thermoélectrique II 54

II-1. Coüt de revient de l'eau

déminéralisée 55

II-2. Coüt de revient de l'air comprimé 56

II-3. Calcul du coût de revient de la vapeur 58

II-3-1. Modélisation du système de production 58

II-3-2. Calcul du coût variable de production 58

II-3-3. Calcul du coût fixe de production 61

II-3-4. Coût de revient de la vapeur HP 62

III Coûts de revient de l'électricité et

de la vapeur HP dans l'unité de cogénération 64

III-1. Introduction 64

III-2. Prix d'achat d'électricité 64

III-3. Coüt de revient de l'électricité et la

vapeur produite par l'unité de cogénération 65

III-3-1. Méthodologie de calcul 65

III-3-2. Calcul du coût de revient de la vapeur et de

l'électricité (méthode I) 66

III-3-3. Calcul du coût de revient

l'électricité (méthode II) 70

III-3-4. Synthèse et interprétation 73

IV. Conclusion 74

Chapitre V : Etude des différents scénarios

IHOMMEMIUnMB'pOLMIEBpC dans la raffinerie & détermination de la

nouvelle puissance souscrite 75

I Détermination de la marche opératoire

optimale de l'unité de cogénération 76

I-1. Influence de la température ambiante 76

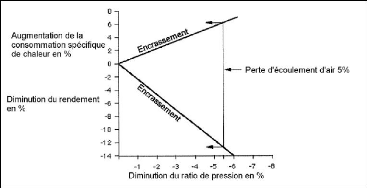

I-2. Influence de la qualité d'air 78

I-3. Influence du facteur de puissance Cos á 79

I-4. Marche optimale de la cogénération 81

II. Différents scénarios de distribution

d'électricité dans la raffinerie 84

II-1. Consommations des unités 84

II-2. Différents scénarios de distribution

d'électricité 84

III. Détermination de la nouvelle puissance souscrite

86

III-1. Rappel du contrat ONE-SAMIR 86

III-2. Dépassement de puissance souscrite 88

III-3. Détermination de la nouvelle puissance souscrite

90

Chapitre VI : $ P pOULDiUnsASN IX WP

HCBSIUdARiUMEd'pOMI .. 92

I. Introduction 93

II. Amélioration du système de production de

la vapeur 94

II-1.Diagnostic des chaudières 94

II-2.Dimensionnement d'un échangeur de

préchauffage de l'eau de chaudières 103

III. Calcul technico-économique de la turbine

à vapeur 110

III-1.Justification du projet 110

III-2. Calcul de la turbine à vapeur 111

III-3. Estimation économique du projet 116

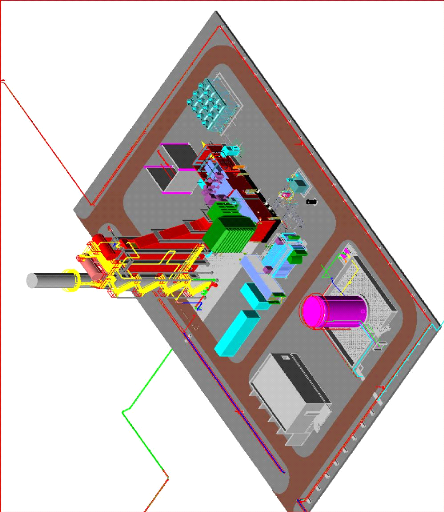

III-4. Implantation du projet 118

IV. Amélioration de la cogénération

119

IV-1.Changement des filtres de gazoline 119

IV-2 Lavage off-line 119

V. Mise en place du système de délestage

121

V-1. Les unités à délester en cas de

coupure d'électricité 121

V-2. Intérêt économique du délestage

124

Conclusion générale 126

Références bibliographiques 127

Annexes 128

Biographie des auteurs 140

Liste des figures

Figure 1.1 : Localisation de la SAMIR sur la carte

géographique 18

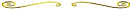

Figure 1.2 : Répartition de la production de la SAMIR 2008

21

Figure 1.3 : Organigramme de la SAMIR 2008 22

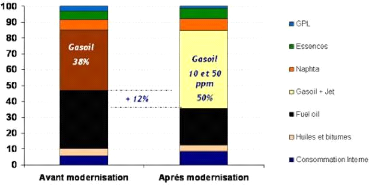

Figure 1.4 : Répartition de production avec le nouveau

projet UPGRADE 23

Figure 2.1 : Chaudières à tubes de fumées

30

Figure 2.2 : Chaudières à tubes d'eau 31

Figure 2.3 : Ballon supérieur 33

Figure 2.4: Surchauffeur 33

Figure 2.5 : Circuit Eau/Vapeur 34

Figure 2.6 : Descriptif du circuit de l'air et des fumées

35

Figure 2.7 : Principe de la cogénération 36

Figure 2.8 : Cogénération par Turbine à

vapeur 37

Figure 2.9 : Cogénération par Turbine à gaz

38

Figure 2.10 : Cogénération par Moteur à

combustion interne 38

Figure 2.11 : Cogénération par cycle combiné

39

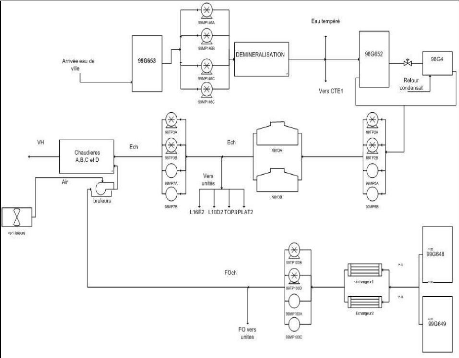

Figure 3.1 : Schéma de la centrale thermoélectrique

II 42

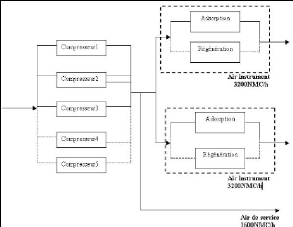

Figure 3.2 : Schéma de la production d'air comprimé

43

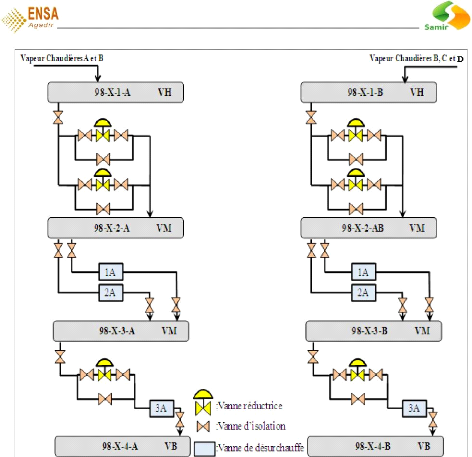

Figure 3.3: Système de réception et de distribution

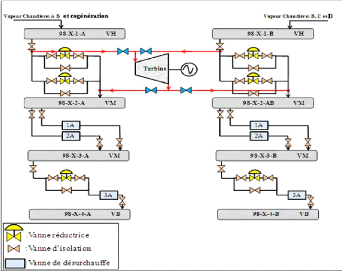

de la vapeur dans CTE II 46

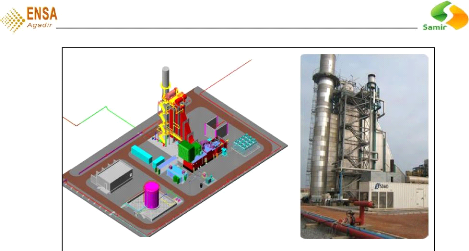

Figure 3.4 : Vue général de l'unité de

cogénération 48

Figure 3.5 : Schéma d'une Turbine à gaz simple

49

Figure 3.6: Chaudière de récupération 50

Figure 3.7: Parcours de l'eau et des fumées dans la

chaudière de récupération 51

Figure 4.1: Schématisation de la station de

déminéralisation d'eau 55

Figure 4.2 : Schéma de production d'air comprimé

56

Figure 4.3: Système de production de la vapeur haute

pression dans la CTE II 58

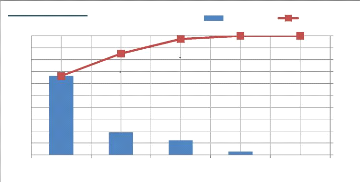

Figure 4.4: Augmentation du coût de la vapeur HP (Dh/T)

63

Figure 4.5: Système de production dans l'unité de

cogénération 65

Figure 4.6: production de la VH dans la chaudière de

récupération 66

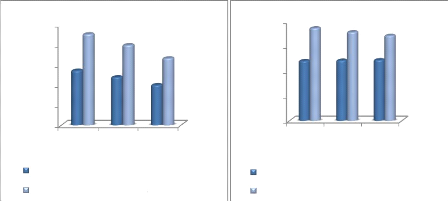

Figure 4.7: Coût de la vapeur HP pour les différents

régimes de cogénération 68

Figure 4.8: Système de production

d'électricité dans l'unité de cogénération

68

Figure 4.9: Coüt de l'électricité pour les

différents régimes de cogénération 70

Figure 4.10: Coût de production d'électricité

en fonction de la puissance produite 73

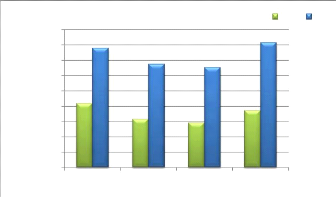

Figure 5.1: Variation des différentes productions en

fonction de la température ambiante 77

Figure 5.2: Détérioration des performances de la

turbine à gaz en raison d'un encrassement

des aubes du compresseur 78

Figure 5.3: Variation du facteur de puissance Cos á en

fonction de la puissance réactive 80

Figure 5.4: Variation du coüt de production

d'électricité en fonction de la puissance active 81

Figure 5.5: Evolution des charges totales

d'électricité en fonction du régime de la

cogénération 82

Figure 5.6: Facture électrique en 2009

et 2010 en fonction du régime de marche de la

cogénération 83

Figure 5.7: Principe de tarification de

l'électricité (ONE) 87

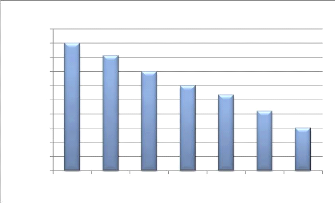

Figure 6.1 : Analyse PARETO de défaillances des

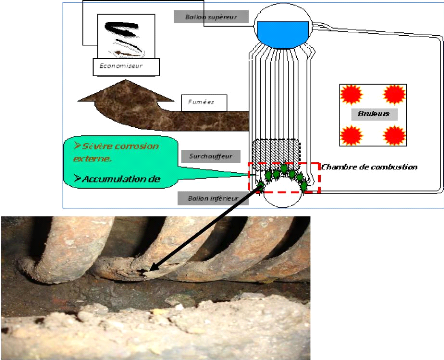

éléments de la chaudière A 95

Figure 6.2 : Analyse PARETO de défaillances des

éléments de la chaudière B 95

Figure 6.3 : Analyse PARETO de défaillances des

éléments de la chaudière C 96

Figure 6.4 : Analyse PARETO de défaillances des

éléments de la chaudière D 97

Figure 6.5 : Dégradation des éléments

concernés 98

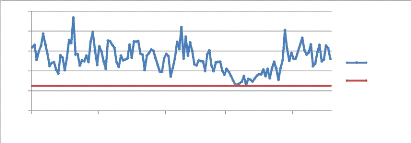

Figure 6.6 : Suivi de pourcentage d'Oxygène pour la

chaudière A 100

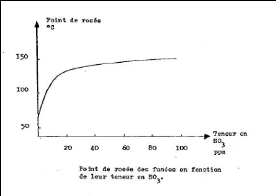

Figure 6.7 : Variation du point de rosée en fonction du

pourcentage de SO3 101

Figure 6.8 : Economiseur en bon état et Economiseur

encrassé 101

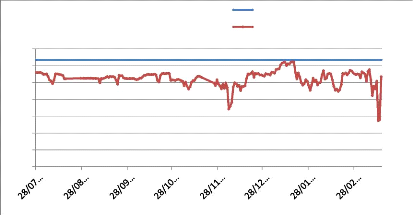

Figure 6.9 : Suivi de la température entrée

économiseur pour les quatre chaudières 102

Figure 6.10 : principe de fonctionnement et bilan

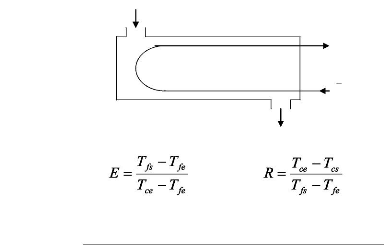

énergétique de l'échangeur de chaleur avec

l'eau chaude sortant de l'économiseur 105

Figure 6.11: Répartition de la consommation de vapeur HP

112

Figure 6.12: Processus de production d'une turbine à

vapeur 113

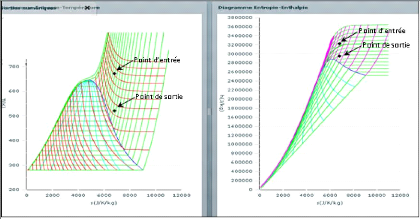

Figure 6.13: Point d'entrée et de sortie de la turbine sur

les diagrammes (T-S) et (H-S) 115

Figure 6.14: Degré d'autonomie électrique 116

Figure 6.15: Implantation de la turbine à vapeur 118

Liste des tableaux

Tableau 1.1 : Principaux fournisseurs de la SAMIR 20

Tableau 2.1: Etude comparative des technologies de

cogénération 40

Tableau 4.1 : Matières premières consommées

dans la production de l'eau déminéralisée 55

Tableau 4.2 : Consommations spécifiques pour production de

l'eau déminéralisée 55

Tableau 4.3: Calcul du coüt de l'eau

déminéralisée 56

Tableau 4.4: Cout de l'air de service 57

Tableau 4.5: Coüt de l'air instrument 57

Tableau 4.6 : Quantités de matières

premières consommées pour la production de la vapeur 59

Tableau 4.7 : Dosage et densité du Nalco 59

Tableau 4.8: Consommation horaire de l'énergie

électrique dans les chaudières 60

Tableau 4.9: Consommation d'air comprimé dans les

chaudières 60

Tableau 4.10: Coût variable de production de vapeur HP

61

Tableau 4.11: Coût de maintenance dans le système de

production de vapeur HP (2009) 61

Tableau 4.12: Coût de production de vapeur HP (2009) 62

Tableau 4.13: Données de base pour le calcul du Coût

VH cogénération 67

Tableau 4.14: Coût de revient de la vapeur HP dans la

cogénération 68

Tableau 4.15: Consommations de matières premières

pour la génération électrique 69

Tableau 4.16: Coût de revient de

l'électricité dans la cogénération 69

Tableau 4.17: Coûts de matières premières de

la cogénération 71

Tableau 4.18: Coüts de l'électricité pour les

différents régimes de marche de cogénération 71

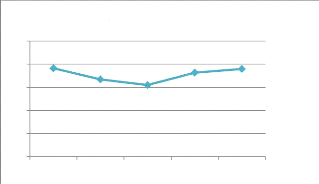

Tableau 5.1: Variation des paramètres

caractéristiques de la cogénération en fonction de la

température ambiante 76

Tableau 5.2: Variation du facteur de puissance Cos á en

fonction de la puissance réactive 80

Tableau 5.3: Facture électrique de la raffinerie pour

différents régimes de cogénération 82

Tableau 5.4: répartition de la consommation

électrique des unités de la SAMIR 84

Tableau 5.5: Postes horaires pour la tarification

d'électricité 88

Tableau 6.1 : défaillances des éléments dans

les quatre chaudières A 94

Tableau 6.2 : défaillance des éléments de la

chaudière B 95

Tableau 6.3 : défaillance des éléments de la

chaudière C 96

Tableau 6.4 : défaillance des éléments de la

chaudière D 96

Tableau 6.5 : suivie du rendement de la chaudière 103

Tableau 6.6 : Données des fluides chaud et fraoid 106

Tableau 6.7 : Calcul du ÄTLM et Us 106

Tableau 6.8 :.Caractéristiques des faisceaux tubulaires

107

Tableau 6.9 : Caractéristique de la calandre 107

Tableau 6.10 : Pertes de charges à l'intérieur et

l'extérieur des tubes 107

Tableau 6.11 : les résistances d'encrassement 108

Tableau 6.12 : Compléments de vapeur à fournir aux

unités Upgrade 111

Tableau 6 .13 : Estimation des charges annuelles de maintenance

117

Tableau 6.14: Unités à délester dans

l'ancienne raffinerie SAMIR 122

Tableau 6.15: Pompes à délester dans le

système de stockage (réservoirs) 122

Tableau 6.16: Ordre de priorité de délestage dans

le nouveau projet UPGRADE 123

Liste des annexes

Annexe 1 : Vue générale de l'unité de

cogénération 127

Annexe 2 : Caractéristiques des moteurs de la

cogénération 128

Annexe 3 : Les unités de la SAMIR 129

Annexe 4 : Diagnostique des chaudières A,B,C et D de la

centrale II 131

Annexe 5 : Méthodologie de dimensionnement de

l'échangeur de chaleur 132

Annexe 6 : Cycle thermodynamique de HIRN 137

Annexe 7 : Capacités de production et consommation de la

vapeur dans la raffinerie 138

Nomenclature

A : air d'échange.

AFNOR : Association française de normalisation.

BP : Basse Pression.

CTE II : Centrale Thermo-Electrique II.

CCI : Corps Cylindrique Inférieur.

CCS : Corps Cylindrique Supérieur.

Cos ö : facteur de puissance. DH: Dirham.

ED: Eau déminéralisée. EE : Energie

électrique. Ec : L'énergie cinétique.

Ep : L'énergie potentielle. É : coefficient

de correction des prix.

F : facteur de correction (échangeur).

GAT: Groupe Turboalternateur (Turbine+Alternateur).

GE : Général électrique.

h : coefficient d'échange convectif.

hp : Heures de pointe. hpl : Heures pleines.

hc : Heures creuses.

HP : Haute Pression. H : Enthalpie.

KW: Kilowatt (Puissance). KWh: Kilowatt-hour (Energie).

m2 : Mètre Carré.

m3 : Mètre Cube.

MP: Moyenne Pression. MW: Mégawatt (Puissance). MDH:

Million de dirham. MMDH : Milliard de dirham.

Ntt : nombre de tube total (échangeur).

Nu : nombre de Nusselt.

ONE : Office Nationale d'Electricité.

ppm : partie par million, unité de concentration des

composées.

Pr : nombre de Prandtl.

P : puissance électrique produite par la TAG.

PCI : pouvoir calorifique inférieur.

PCS : pouvoir calorifique supérieur.

Q: puissance thermique.

rpm : roue par minute, nombre de rotation de l'arbre d'un

moteur.

R : rendement de la chaudière.

Ra : Ratio de la chaudière.

Re : nombre de Reynolds.

SAMIR : Société Anonyme Marocaine de l'Industrie du

Raffinage.

S : Entropie.

SHT : Surchauffeur haute pression. SBT : Surchauffeur basse

pression. t : température.

TAG : turbine à gaz.

T: Tonne.

UPGRADE : projet de modernisation de la SAMIR.

U : L'énergie interne.

Us : coefficient d'échange global.

V : vitesse de fluide.

VH : Vapeur Haute Pression.

VM : Vapeur Moyenne pression. VB : Vapeur Basse pression.

VBB : Vapeur plus Basse pression.

W : puissance mécanique.

u : Rendement isentropique du groupe turboalternateur.

ô : Rendement Mécanique-électrique du groupe

turboalternateur.

€ : Euro = 11,5 DH.

$ : Dollars = 8,9 DH.

ñ : masse volumique.

ë : conductivité thermique.

ÄTLM : différence de température moyenne

logarithmique.

ÄP : perte de charge.

Introduction générale

Dans un environnement marqué

par la mondialisation, l'évolution, la concurrence, la complexité

et la rapidité des exigences du marché, les entreprises doivent

faire preuve de dynamisme pour s'adapter rapidement et en souplesse aux

nouvelles exigences et savoir saisir les opportunités. Soucieux

d'améliorer la qualité des produits, d'optimiser le potentiel de

production, de réduire les coûts, de moderniser les installations,

de conforter sa position sur le marché et de répondre aux besoins

des clients, la société SAMIR mène en continue plusieurs

projets de modernisation et de développement pour s'engager dans une

démarche d'optimisation énergétique globale dont

l'objectif est de rationaliser la consommation, maîtriser la facture

énergétique et par la suite diminuer les coûts de revient

des utilités et du produit fini et ainsi augmenter la marge de gain de

l'entreprise.

Ainsi, l'objectif de ce travail s'inscrit dans l'optique de

l'optimisation de la facture énergétique de la raffinerie et

l'amélioration de la production d'énergie notamment de la vapeur

et de l'électricité. Ce stage est effectué au sein de la

centrale thermoélectrique II qui est le coeur battant de la

société et qui alimente les différentes unités en

utilités (vapeur VH, VM, VB, VBB, électricité, eau

déminéralisée, air comprimé et air instrument,

azote...)

Le présent travail consiste en premier lieu, au calcul

des consommations spécifiques pour la production des utilités

(eau déminéralisée, vapeur HP et

électricité), ainsi l'évaluation des coûts de

revient de la vapeur haute et moyenne pression dans la centrale

thermoélectrique II, et de l'électricité dans

l'unité de cogénération. Ensuite, en se basant sur les

résultats obtenus, on va déterminer la puissance de marche

optimale de l'unité de cogénération qui permettra un

coût de revient minimal d'électricité et de vapeur produite

par la cogénération et un gain maximal sur la facture

énergétique tout en maximisant le degré d'autonomie

électrique.

En deuxième lieu ce projet vise à

déterminer la nouvelle puissance souscrite à souscrire avec

l'ONE. En effet une partie d'alimentation en énergie électrique

pour la SAMIR est assurée actuellement par l'ONE avec un contrat

d'approvisionnement dont la puissance souscrite est de 17.1

MW. C'est la puissance qui sera tenue à la disposition de la SAMIR en

permanence.

Lorsque l'on dépasse cette puissance souscrite, l'ONE

continue de fournir à la SAMIR ce surplus de puissance en la facturant

à un tarif plus élevé plus une prime fixe proportionnelle

à la puissance souscrite.

Au démarrage du projet UP GRADE (projet de

modernisation de la raffinerie SAMIR), le besoin en énergie

électrique est multiplié, actuellement, il est de l'ordre de 44

MW. Une partie (28 MW) est produite par l'unité de

cogénération, et le complément restant (16 MW) est

acheté de l'ONE. D'où la nécessité de bien

identifier la fourchette d'utilisation optimale de l'installation de

cogénération, sachant que cette dernière permet de

produire une puissance de 40 MW mais dans des conditions bien

spécifiées, ainsi déterminer la puissance souscrite

optimale à spécifier dans le nouveau contrat avec l'ONE.

En bref, les objectifs principaux de ce projet sont :

1- Déterminer la facture énergétique de

l'entreprise dans l'état présent.

2- Proposer quelques améliorations pour réduire

cette facture.

3- Evaluer l'opportunité d'ajouter une turbine à

vapeur produisant de l'électricité et de la vapeur VM.

4- La mise en place du système de délestage.

Ce mémoire est organisé selon les lignes directives

suivantes :

Chapitre I : Un aperçu

général sur la Société Anonyme Marocaine de

L'Industrie du Raffinage (SAMIR).

Chapitre II : Une étude

bibliographique sur les différents thèmes traités dans

cette mémoire, il est consacré aux connaissances de bases

nécessaires sur les chaudières et les techniques de

cogénération.

Chapitre III : Une étude du

fonctionnement de la centrale thermoélectrique II et l'unité de

cogénération. Il comprend une description des

procédés utilisés, les principes de fonctionnement ainsi

que quelques caractéristiques techniques des installations pour mettre

en évidence les éléments nécessaires au chapitre

suivant.

Chapitre IV : Calcul des consommations

spécifiques et des coûts de revient de la vapeur et de

l'électricité dans la centrale thermoélectrique II et

l'unité de cogénération, ainsi la détermination de

la marche opératoire optimale de l'unité de

cogénération.

Chapitre V : Etude des différents

scénarios de distribution de la vapeur et de l'électricité

dans la raffinerie et détermination de la nouvelle puissance souscrite

en se basant sur la production de deux cogénération, la turbine

à gaz et la turbine à vapeur, ainsi que sur la puissance fournie

par l'ONE.

Chapitre VI : propositions de solutions pour

la démarche d'optimisation, ainsi dans ce chapitre on va calculer les

caractéristiques techniques de la nouvelle turbine à vapeur, la

mise en place d'un système de délestage, et les systèmes

d'amélioration de production.

Chapitre I : Présentation de la SAMIR

- Aperçu général sur la SAMIR.

- Sa création.

- Ses activités et produits.

- Sa structure hiérarchique.

- Ses projets récents et en cours de

réalisation.

I.

Localisation géographique

La Société Anonyme Marocaine de l'Industrie du

Raffinage (SAMIR) s'étend sur une superficie de 200 hectares à la

zone ouest de la ville Mohammedia à proximité du port dans

l'objectif de faciliter la réception du pétrole brut

importé. Elle est reliée par un réseau de pipeline au port

pétrolier (distant de 5km) ainsi qu'au dépôt de stockage

des sociétés de distribution et à la centrale ONE (Office

Nationale d'électricité).

Figure 1.1: Localisation de la

SAMIR sur la carte géographique

II. Historique et création

La première raffinerie qui a été

construit au Maroc est la société chérifienne de

pétrole (SCP) en 1929 à Sidi Kacem. Après

l'indépendance, ce dernier n'a pas pu satisfait les besoins

énergétiques de plus en plus importants du pays, il a fallu donc

construire une 2ème raffinerie plus proche d'un port. C'est ainsi que

fut décidé la création de la SAMIR.

Cette dernière naquit d'une convention signée en

1959 entre l'Etat Marocain représenté par « le bureau des

études et des participations industrielles » et l'office italien

des hydrocarbures « centre national des hydrocarbures ». Cette

raffinerie nouvellement crée a pris la dénomination de «

Société Anonyme Marocaine Italienne de raffinage » qui a

changé sa raison sociale après la marocanisation de son capital

en 1973 pour devenir la « société Anonyme de l'Industrie du

Raffinage ».

|

1959

|

Création de la SAMIR (Société Anonyme

Marocaine et Italienne de Raffinage) par l'Etat Marocain,

représenté par le Bureau des Etudes et des Participations

Industrielles (BEPI) et l'Office Italien des Hydrocarbures (Ente Nazionale

Idrocarbur ENI) en joint venture avec la compagnie AGIP. Construction de la

première unité de distillation de pétrole brut à

Mohammedia d'une capacité de 1,25 million de tonnes par an.

|

|

1960

|

le souverain Feu Mohammed V pose la première pierre de la

raffinerie, le 25 juin 1960.

|

|

Projet de Fin d'Etudes

|

|

|

1973 Marocanisation de la société

qui devient une entreprise entièrement étatique

; l'Etat rachète les parts détenues par les

Italiens.

1996 Mise en bourse de 30% du capital.

1997 Privatisation et transfert de 67,27% du

capital au groupe Corral.

1999 Fusion-absorption de la SCP

(Société chérifienne des pétroles) par Samir.

2003 Création de la FONDATION SAMIR.

Fin 2004 Corral s'engage à moderniser la

SAMIR, un investissement dont l'enveloppe

global s'élève à plus de 6 milliards de

dirhams. Cette convention a fait l'objet de la signature d'une convention de

mise à niveau entre l'Etat marocain et la

Sept 2005 Démarrage officiel des travaux

de modernisation de la raffinerie de

Mohammedia. Avec un coût global de plus de 1 milliard de

dollars, ce projet permettra à la SAMIR d'introduire les technologies

les plus récentes dans le domaine du raffinage, à même de

lui permettre de satisfaire les besoins futurs du marché national en

carburants propres, respectueux de l'environnement, notamment le gasoil 10 ppm

et 50 ppm et l'essence sans plomb, globalement conformément aux normes

européennes.

Juillet 2006 Signature projet de construction de

l'unité de cogénération d'une puissance de 40 MW.

Février 2008 Signature d'un contrat de

partenariat avec Shell Global Solutions portant sur l'assistance technique et

le transfert de technologies et de savoir faire dans le domaine du

raffinage.

Juillet 2008 Signature d'un contrat de 17

millions d'euros avec la Société Espagnole Tecnicas Reunidas

portant sur les études d'ingénierie et de conception du projet de

remplacement des anciennes unités de distillation (Topping 1 et 2) de la

raffinerie de Mohammedia, par une nouvelle unité (Topping 4) d'une

capacité annuelle de 4 millions de tonnes.

2008 Création de la société

TSPP, filiale à 100% de la SAMIR, ayant pour mission

le transport et stockage des produits pétroliers.

Juin 2009 Démarrage de l'unité de

cogénération.

Mars 2010 Démarrage du projet UPGRADE de

modernisation de la SAMIR

III. Secteur d'activité III.1.

Activité

L'activité principale de la SAMIR est le raffinage du

pétrole Outre cette activité de base, la SAMIR est

présente aussi dans les domaines des GPL (Gaz de pétrole

Liquéfiés) et dans la logistique d'approvisionnement et de

distribution grace à sa participation dans le capital des

sociétés SALAM-GAZ (50%), SOMAS (38%) et TSPP (100%).

Les principaux fournisseurs sont regroupés dans le tableau

ci-dissous : Tableau 1.1 : Principaux

fournisseurs de la SAMIR

|

Pays

|

Société

|

|

Arabie Saoudite

|

Arabian light

|

|

Irak

|

Kirkuk

|

|

Iran

|

Iranien light

|

|

Russie

|

Ural

|

III.2. Produits

La SAMIR élabore 12 produits à partir du

pétrole brut dont les capacités de production sont variables et

relative à l'importance de produit, on trouve principalement :

Propane, Butane, Super Sans Plomb, Jet A1, Gasoil 50 ppm

(à partir de Septembre 2009), Fioul Oil, Huile de Base 150 NS, Huile de

Base 300 NS, Huile de Base 600 NS, Huile de Base BSS, Bitumes, Paraffines.

? Capacité de Raffinage : 7,75 millions

tonnes

? Capacité de Stockage: > 2 millions

de m3

v' 1 million de m3 de pétrole brut

v' 1 million de m3 de produits finis

? Effectif : près de 1200 personnes

> Exportations : 20 à 25% de la

production

> Configuration : raffinerie complexe avec un

facteur Nelson de 14.

Figure 1.2: Répartition de

la production de la SAMIR 2008

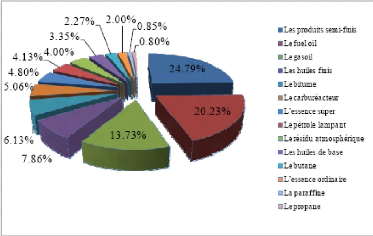

IV. Structure organisationnelle IV-1. Conseil

d'administration

Président : Sheikh Mohammed Hussein

AL-AMOUDI

Membres du Conseil :

Docteur GHAZI Mahmud HABIB

M. Bassam ABURDENE M. Mustapha AMHAL

M. Jamal Mohammed BA-AMER

M. Mohammed Hassan BENSALAH

M. Lars NELSON

M. John P. OSWALD M. George SALEM

M. Lennart WIKSTRÖM

Comité de Direction Membres :

M. Jamal BA-AMER, Directeur Général

M. Rachid BENNOUNA, DGA Administration et Finance

M. Ulf JANSON, DGA Approvisionnement, Ventes et Distribution

Directeurs Relevant de la Direction

Générale :

M. AbdulkaderBahajri : - Projet Upgrade & Grands Projets

M. Youssef Belkhadir :

M. Ahmed Chakib :

M. Abdelmounim El Yaalaoui : M. Ahmed Harnouch :

M. Abdelkrim Lamssafri :

M. Sidi Mohammed Meliani :

- Achats& Contrats

- Ingénierie & Intégration Upgrade - Audit

& Systèmes de Gestion

- Stratégie & Coordination

- Hygiène & Sécurité- Infrastructures

& Affaires Générales

Direction Générale Adjoint Raffinage

:

Mme Maria Charaf :

M. Mohamed Gajjaoui : M. Abdelhafid Kodade : M. Abdellatif

M'Haïdra : M. Hmida M'Hamdi :

- Qualité- Maintenance

- Raffinerie Sidi Kacem - Production

- Services Techniques

IV-2. Organigramme

rection générale

DGA Ventes

Adm

a

Blkliaéd

Projet Upgrade et gra M Abdelkader B

Figure 1.3 : Organigramme de la

SAMIR 2009

V. Description des projets récents V-1. Projet

Upgrade

Considéré comme étant la plus grande

réalisation que l'industrie nationale du raffinage ait connu depuis la

création du complexe SAMIR des huiles lubrifiantes en 1984, le projet de

modernisation de la raffinerie de Mohammedia intègre tous les

éléments de la stratégie pétrolière

nationale, telle que définie par les Hautes Directives Royales du 4 mai

2004, et englobe les technologies les plus modernes et les

procédés les plus performants dans le domaine du raffinage.

Ce projet, qui a démarré en septembre 2005, fait

partie intégrante du programme général de modernisation de

la raffinerie de Mohammedia, ayant fait l'objet de la Convention

d'Investissement signée le 20 décembre 2004 entre le Gouvernement

Marocain et la SAMIR. Le budget global y afférent est estimé

à plus de 1 milliard de Dollars US.

Intérêt du Projet :

Compte tenu de sa taille et de sa nature, la

réalisation de ce projet aura des répercussions positives sur

l'économie nationale et sur la société. Il permettra

d'adapter la configuration de la raffinerie à la structure de la demande

nationale en augmentant la production de gasoil. Il aura aussi un impact

très positif sur la protection de l'environnement et

l'amélioration de la qualité de l'air par la production de

carburants propres, notamment : le Gasoil: 50 et 10 ppm, conforme à

l'Euro 4 et 5 ainsi que l'Essence Super sans plomb, conforme à l'Euro

3.

Le projet permettra également, à la

société, d'atteindre un niveau de compétitivité en

ligne avec celui des raffineries européennes modernes.

Figure 1.4 : Répartition

de la production avec le nouveau projet UPGRADE

Phases du projet

Phase1: Production gasoil 50 ppm démarrée en

Septembre 2009.

Phase2: Mise en service effective du complexe hydrocraking en

mars 2010.

Budget :

Budget initial : 6 milliards DH (à la signature de la

convention)

Budget actuel : près de 13 milliards DH

Paiements : 8.2 milliards DH

Augmentation due au coüt de l'énergie, de la

matière première et inflation, de la main d'oeuvre et à

l'appréciation de l'Euro face au US dollar et au Dirham.

V-2. Projet de cogénération

La SAMIR a conclu avec la Société LITWIN France

un contrat d'une valeur de 32 Millions d'euros (350 MDH) portant sur la

réalisation d'une unité de cogénération d'une

puissance de 40 MW dans l'enceinte de la raffinerie de Mohammedia.

La nouvelle unité utilisera la technologie des cycles

combinés associant une turbine à gaz GENERAL ELECTRIC de 40 MW

à une chaudière de récupération thermique des

fumées d'échappement de la turbine et pouvant

générer prés de 70 T/h de vapeur haute pression. Elle

permettra d'alimenter en électricité et en vapeur, les

installations actuelles et celles du projet de modernisation.

Apports du projet

Ce projet qui a démarré en 2009 et qui alimente

le réseau électrique de la raffinerie avec 28 MW et de la vapeur

VH 50 T/h permet de répondre aux exigences les plus strictes en

matière de sécurité et d'environnement et garantit

à la raffinerie une alimentation électrique fiable. La centrale

de cogénération est actuellement opérationnelle et

alimente la raffinerie en énergie éclectique.

Ce projet présente de multiples avantages :

· Coüt d'investissement et besoins en utilité

plus réduits par rapport à ceux d'une centrale classique

· Meilleur rendement énergétique

· Meilleur respect de l'environnement répondant

ainsi aux exigences de la Banque Mondiale

De plus, l'unité sera dimensionnée pour

être opérée soit au diesel, durant les premières

années de service, soit au gaz naturel, une fois ce dernier accessible.

L'utilisation du diesel contenant 1% de soufre au lieu du fuel-oil qui en

contient 3,6 %, assurera une amélioration considérable de la

qualité de l'air à l'échelle locale et régionale

à travers la réduction des émissions en SO2 d'environ 1500

tonnes par an.

V-3. Topping 4

Remplacement des anciennes unités de distillation par des

nouvelles (Topping 4) Intérêt et objectif du projet

Avec l'initiation du projet de remplacement des anciennes

unités de distillation du Topping 1 et 2 de la raffinerie de Mohammedia

par une nouvelle unité (Topping 4), la SAMIR réaffirme son

adhésion totale à la concrétisation des actions de la

Stratégie Energétique Nationale et son engagement à la

modernisation de l'industrie nationale du raffinage et au développement

de l'économie nationale exposée à Sa Majesté le Roi

Mohamed VI, que Dieu le glorifie, par la Ministre de l'Energie, des Mines, de

l'Eau et de l'Environnement le 08 juillet 2008 à Oujda.

Description du projet

La SAMIR et la société espagnole Tecnicas

Reunidas ont signé, mardi 29 juillet 2008, un contrat d'un montant de 17

millions d'Euros, portant sur les études d'ingénierie et de

conception du projet de remplacement des anciennes unités de

distillation (Topping 1 et 2) de la raffinerie de Mohammedia, par une nouvelle

unité (Topping 4) d'une capacité annuelle de 4 millions de

tonnes.

Budget du projet

La construction de cette unité nécessitera un

budget d'environ 120 millions d'Euro et sera opérationnelle en

début 2011.

Par ailleurs, la SAMIR a obtenu l'accord de principe pour le

financement de ce projet par l'Agence Espagnole de la Promotion des

Exportations, dans le cadre de la coopération Marocco-Espagnole.

Apport du Projet

Cet investissement qui s'intègre dans le programme global

de modernisation de la raffinerie de Mohammedia, vise essentiellement :

· Le maintien de la capacité annuelle nationale de

raffinage de 8,5 millions de tonnes,

· La satisfaction de la demande en fioul,

· La réduction du déficit structurel en

gasoil,

· L'amélioration de l'efficacité

énergétique,

· L'amélioration de la qualité de l'air par

l'utilisation de technologies de pointe.

Chapitre II: Généralités sur les

chaudières et la cogénération

- Généralités sur les chaudières, la

combustion et le fuel 2. - Généralités sur la

cogénération.

- Etude comparative des technologies de

cogénération.

I. Généralités sur les

chaudières

La production de la vapeur nécessite une

quantité de chaleur suffisante pour transformer l'eau d'alimentation en

vapeur. Le combustible utilisé est le fuel lourd n°2. Une

description de ses caractéristiques, de celles de la combustion et des

chaudières fera l'objet de ce chapitre.

I.1- Généralités sur le

combustible (fuel n°2) La viscosité :

La viscosité est la propriété physique

principale qui différencie les fuels, pour l'utilisateur d'une

installation de chauffage de fuel, elle a une relation direct avec les

conditions d'écoulement dans les diverses tuyauteries Elle traduit les

phénomènes de cohésion ou de frottement entre

molécules, ainsi que les conditions hydrodynamiques d'écoulement,

elle est aussi prise en compte dans la pulvérisation du fuel.

Densité

La densité est une caractéristique de fioul,

utilisée pour évaluer les possibilités calorifiques d'un

stockage ou pour établir des bilans thermiques, ainsi que pour expliquer

les anomalies de consommation.

Cette caractéristique présente l'avantage

d'être peu sensible à la variation de la température.

La chaleur massique

La connaissance de cette caractéristique du combustible

est indispensable pour mener à bien les calculs de réchauffage,

elle varie en fonction de la densité et de la température.

La teneur en soufre

Le fuel lourd se répartis en trois classes, selon leur

teneur en soufre (4, 2et 1 % en masse).

- le fioul n°2 de 3% à 4%

- le fioul n°2 de qualité dite BTS de 1% à 2%

- le fioul n°2 de qualité dite TBTS* =1%

La présence de soufre est surtout gênante en

raison des émissions d'anhydride sulfureux (SO2). Il est

également une source potentielle de corrosion, si des précautions

ne sont pas prises dans la mise en oeuvre des installations industrielles.

Inflammabilité (Point d'éclair)

L'inflammabilité ou point d'éclair correspond

à la température maximale à laquelle un combustible

liquide peut être réchauffé sans risque d'explosion ou

d'incendie. C'est un critère de sécurité lors des

opérations de stockage et de distribution pour le fuel n°2 le point

d'éclair est égal à 70°C.

Point de combustion ou point de feu

Le point de combustion exprime la température à

laquelle le fuel doit être porté pour que, après

l'inflammation, la combustion se poursuive sur toute la surface du liquide

pendant au moins cinq secondes. Il se détermine toujours en vase ouvert

et il se situe toujours au dessus du point d'éclair (différence

de l'ordre de + 10°C).

Composition chimique du fuel n°2

Le fuel n°2 provient de la distillation du

pétrole brute. Les proportions de carbone et d'hydrogène dans les

fiouls varient très peu, la valeur moyenne des composantes du fuel

utilisé au Maroc est donnée ci--après :

o Carbone.................................................

|

85,8%

|

o

Hydrogène..............................................

|

10,5%

|

oSoufre.....................................................

|

.3%

|

oAzote...........................................

|

..........0.2%

|

oOxygène...................................................

|

0.4%

|

oH2O.........................................................

|

0.1%

|

|

I.2- Généralités sur la

combustion

Une combustion est la réaction chimique complète

ou partielle du carbone et de l'hydrogène des combustibles usuels par

oxydation.

Cette réaction produit une combustion exothermique

c'est-à-dire : qui dégage de la chaleur, elle produit du CO2 mais

aussi de l'eau ainsi que d'autres composés plus ou moins agressif.

Réactions principales :

La combustion du carbone et de l'oxygène donne naissance

au gaz carbonique.

C + O2 CO2 + 394Kj/mol

La combustion de l'hydrogène

et de l'oxygène donne naissance à la vapeur.

H2 + 1/2O2 H2O + 242Kj/mol

Réaction secondaires :

La combustion du soufre et de l'oxygène donne naissance

au gaz SO2.

S + O2 SO2 + 71Kj/mol

Dans le cas d'un défaut d'air, une réaction

secondaire se produit :

C + 1/2O2 CO + 111Kj/mol

La totalité de la chaleur dégagée par

l'ensemble de ces réactions s'appelle le pouvoir calorifique du

combustible.

Définition du pouvoir calorifique d'un combustible :

Le pouvoir calorifique supérieur ou inferieur [en

KJ/KG] est la quantité d'énergie dégagée lors de la

combustion complète de l'unité de masse du combustible solide ou

liquide ou de volume pour le combustible gazeux.

On distingue deux pouvoirs calorifiques lorsqu'il s'agit d'un

combustible contenant l'hydrogène :

o Le pouvoir calorifique est dit supérieur

(PCS) lorsque l'eau qui résulte de la combustion du gaz

hydrogène et des hydrocarbures sont supposée ramenés

à l'état liquide dans les produits de combustion.

o Le pouvoir calorifique est dit inférieur

(PCI) lorsque l'eau de combustion est supposée à

l'état de vapeur dans les produits de combustion.

Cependant la pratique industrielle n'utilise que le PCI pour les

raisons qu'il présente un intérét d'ordre

énergétique.

La différence entre le pouvoir calorifique

supérieur et inférieur est la chaleur de condensation de la

vapeur d'eau qui se trouve dans les fumées. Ils sont liés par la

relation suivante :

PCS = PCI + énergie d'évaporation de l'eau

Pratique de la combustion

Le réglage de la combustion n'est malheureusement pas

stable dans le temps. Un contrôle périodique et

systématique est donc nécessaire. En effet les grandeurs

essentielles à surveiller sont :

· la teneur en gaz carbonique (%CO2) ou en oxygène

(%O2) dans les fumées.

· La température des fumées

· La teneur des fumées en imbrûlés.

Parmi les méthodes de contrôle de la combustion on

peut citer :

> Contrôle visuel

Souvent négligé, il permet d'apprécier la

qualité des réglages et leur dérive en se

référant à la forme et à la couleur de la

flamme.

> Contrôle a l'aide des mesures :

· Températures de l'air comburant, et des

fumées

· La teneur en oxygène O2 ou en gaz carbonique

CO2

I.3- Généralités sur les

chaudières

I-3-1. Description et principe de fonctionnement des

chaudières a ) Définition

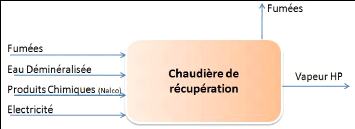

Une chaudière est un appareil dont le rôle est de

transmettre à un fluide thermique, les calories dégagées

par une combustion. Cette combustion peut se faire dans la chaudière

(foyer) ou bien à l'extérieur (c'est le cas des chaudières

de récupération). Cet apport de chaleur a pour effet soit

uniquement de réchauffer le fluide thermique, soit de le

réchauffer et le vaporiser.

B ) Type des chaudières

Nous distinguons plusieurs types de chaudières :

Les chaudières à tubes de fumées :

les tubes de fumée sont disposés à l'intérieur

du récipient d'eau, La vapeur est générée en

chauffant un important volume d'eau, au moyen de fumées produites par

combustion de fioul et circulant dans des tubes immergés. C'est la

technique la plus classique pour la production de vapeur saturée, d'eau

ou de vapeur

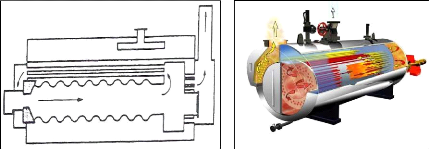

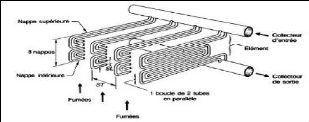

Figure 2.1 : chaudières

à tubes de fumées

Les chaudiqres à tubes d'eau : se

caractérisent par la présence de 1 ou 2 ballons supérieurs

et 1 ou 2 ballons inferieurs reliés entre eux par des tubes dans

lesquels circule l'eau. Dans le cas des chaudières auxiliaires de la

centrale thermoélectrique on à 1 ballon supérieur et 1

autre inferieur

Figure 2.2 : chaudiêres

à tubes d'eau I-3-2. Caractéristiques

principales des générateurs :

a) Timbre :

Le timbre d'une chaudière est la pression maximale

d'utilisation déterminée par le constructeur. (71bars abs pour

les deux chaudières auxiliaires). Cette pression s'exprime en bars et ne

doit jamais être dépassée.

b) Pression de service ou pression de marche

:

C'est la pression que les appareils de régulation de

chauffe visent à maintenir. Cette pression ne peut être

supérieure à celle du timbre. La pression de service ou pression

de marche s'exprime encore en bar (55bars abs pour les deux chaudières

auxiliaire).

c) Surface de chauffe : C'est la surface

d'échange entre les gaz chauds et l'eau. Elle s'exprime en m2

d)

Puissance :

La puissance normalement indiquée en kcal/h (ou en

thermie) représente la puissance calorifique à fournir à

l'eau. C'est le produit du débit de vapeur produite par la

différence d'enthalpie de l'eau entre l'entrée et la sortie de la

chaudière.

P = ( hv - he ).Qm

Avec:

hv : enthalpie de la vapeur produite

he : enthalpie de l'eau alimentaire

Qm : débit de vapeur produite

NB : 1kcal/h = 1.16 . 10-6 MW

e) Taux de vaporisation :

Le taux de vaporisation d'une chaudière est le

résultat du rapport entre la puissance et la surface de chauffe .Il

s'exprime en (KW/m2).

I-3-3. Appareils complémentaires :

a) Les brûleurs :

C'est le moteur de la chaudière, il doit remplir un

rôle essentiel, c'est de crée le mélange air/combustible

aussi homogène que possible, de telle manière que la proportion

entre les deux constituants tende vers celle qui donne la meilleure combustion,

c.-à-d. le maximum « d'effet thermique » Il est indispensable

pour une chaudière à fuel.

Le brûleur est constitué des éléments

suivants :

· Un injecteur amenant le combustible.

· Une amené d'air comburant.

· Une tête de brûleur ou gicleur

Les brûleurs diffèrent selon la nature du

combustible utilisé. Le rôle des brûleurs de combustible

liquide est de :

· pulvériser le combustible dans la chambre de

combustion de manière à augmenter la surface de contact avec

l'air.

· Distribuer judicieusement le combustible

pulvérisé dans l'air comburant afin de réaliser un

meilleur mélange possible.

b) Le ballon supérieur et inférieur

:

La vapeur doit être exempte de gouttelettes d'eau pouvant

perturber la bonne marche de l'installation. Le rôle fondamental du

ballon supérieur, au niveau duquel se fait l'alimentation

en eau de la chaudière sera d'assurer une bonne

séparation du mélange eau-vapeur par l'intermédiaire des

chicanes canalisant le mélange ce dernier vers les cyclones

séparateurs.

Avant que la vapeur quitte le ballon supérieur vers le

surchauffeur, elle passe à travers des filtres de vapeurs (voire

schéma ballon supérieure).

Le ballon inférieur est équipé d'un

désurchauffeur de vapeur et d'une purge à extraction rapide. Les

deux ballons sont constitués en tôle et comportent tous les

accessoires nécessaires tels que le trou d'homme, la tubulure...

Les tubes constituants les murs de la chambre de combustion sont

assemblés par dudgeonnage aux deux ballons.

Figure 2.3 : Ballon

supérieur

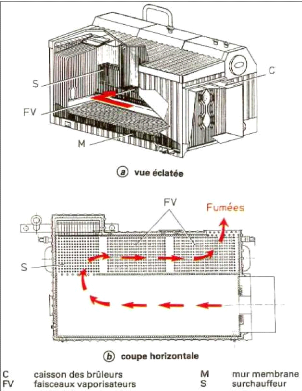

c) Vaporisateur :

Ils assurent la fin de l'échauffement de l'eau (quand

l'économiseur n'est pas vaporisant) et la production de la vapeur. Les

vaporisateurs sont généralement constitués par les

écrans soudés de la chaudière mais doivent parfois

être complétés par des faisceaux, notamment dans le cas des

chaudières à faible pression.

d) Surchauffeurs :

Reçoivent extérieurement les gaz venants

directement de la chambre de combustion. Ce sont les faisceaux tubulaires du

générateur de vapeur qui sont soumis aux températures les

plus élevées voir. La vapeur saturée venant de la partie

haute de réservoir, passe dans les tubes des surchauffeurs, où sa

température est élevée à pression constante.

Figure 2.4: Surchauffeur

e) Economiseur :

Dans le but d'augmenter la température de l'eau

d'alimentation qui provient du dégazeur à l'aide de la

récupération d'une partie de calories restantes dans les gaz de

combustion. L'économiseur est un échangeur de chaleur à

circulation d'eau inversée par rapport à celle des gaz de

combustion.

L'échange de la chaleur se réalise par convection,

il a pour but l'augmentation du rendement thermique.

I-3-4. Les circuits des chaudières :

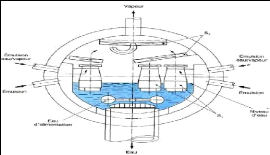

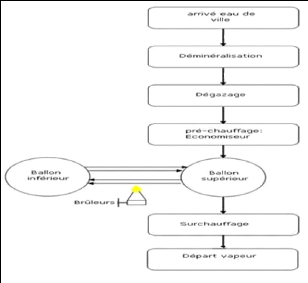

a) Circuit eau et vapeur

Le schéma de circuit est représenté par le

graphe suivant :

Figure 2.5 : Circuit

Eau/Vapeur

+ L'eau d'alimentation :

Elle est stockée dans une bâche, provient en partie

des condensats de vapeur en retour après utilisation, et l'eau brute

traité dans la station de polissage.

+ Passage par l'économiseur :

L'eau venant de la bâche alimentaire, s'échauffe

avant son introduction dans le réservoir ou le séparateur «

humide ». L'eau à la sortie de cet appareil est

généralement à une température d'environ 160°C

qui est inférieure à la température de saturation, mais

dans certains cas, l'économiseur peut être vaporisant.

L'économiseur, divisé parfois en

différents éléments, est généralement

constitué de tubes à ailettes (fuel ou gaz naturel). Pour des

raisons d'optimisation des échanges et pour des raisons de prix, il est

généralement situé sur le parcours des fumées entre

la dernière surchauffeur ou resurchauffeur et le réchauffeur

d'air.

+ Stockage dans le ballon supérieur :

L'eau venant de l'économiseur est stockée au

niveau du ballon supérieur en mélange avec la vapeur, ce qui

permet d'augmenter sa température d'avantage. Après, l'eau passe

à travers des tubes appelés tubes écrans qui sont

exposés directement aux flammes.

+ Passage par la surchauffeur :

Si la température désirée de la vapeur

n'est pas encore atteinte (490 °C) ou si la vapeur contient encore des

goütes d'eau, on a recoure au surchauffage. Il consiste à faire

passer la vapeur par des serpentins dans la chambre de combustion, ces derniers

seront exposés à la chaleur fournit par la fumée. Ainsi on

aura de la vapeur HP.

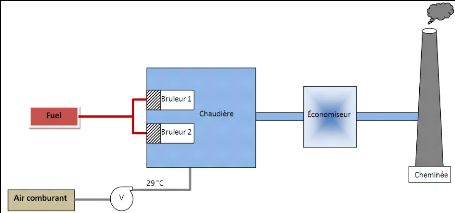

b) Circuit de l'air comburant et des fumées

:

L'air comburant passe par un ventilateur

protégée par un grillage et actionnée par un moteur

électrique appelé moteur de soufflage, il passe aussi par une

Volet d'air qui permet la régulation du débit d'air et finalement

par un Déflecteur: c'est un disque avec fentes, qui fait tourner l'air

pour le mélanger au fuel pulvérisé

La fumée provenant de la chambre de combustion traverse

l'économiseur après avoir cédé une partie de son

énergie aux ballons de la chaudière, puis passe par le

surchauffeur pour qu'elle soit évacuée par la cheminée.

Figure 2.6 : descriptif du

circuit de l'air et des fumées

II. Généralités sur la

cogénération

Généralement, tout établissement ou

industrie produit sa chaleur avec une chaudière à combustible

fossile et achète son électricité au réseau.

Pourtant, il est possible, de produire simultanément une partie de ses

besoins de chaleur et d'électricité par une unité de

cogénération. Cette opération a l'avantage d'optimiser les

coûts d'installation, d'améliorer les rendements

énergétiques et de limiter l'impact sur l'environnement.

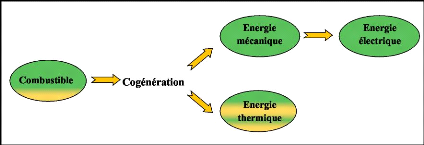

II-1.Définition de la

cogénération:

On appelle cogénération (ou encore

production combinée chaleur force), un système

dans lequel, en brûlant un combustible primaire, on produit

simultanément de l'énergie mécanique et de

l'énergie thermique. Le combustible primaire est

généralement un produit fossile commercialisé : charbon,

gaz naturel, GPL (gaz de pétrole liquéfié), fuel lourd ou

domestique ; il peut s'agir aussi de bois ou de biomasse, ou encore d'un

produit de récupération : biogaz, ordures

ménagères, déchets industriels, gaz fatals, etc.

L'énergie mécanique disponible

sur l'arbre de la machine motrice, est utilisée pour entraîner une

autre machine tournante (ventilateur, compresseur) ou le plus

fréquemment un alternateur qui fournit du courant électrique.

L'énergie thermique est disponible

soit directement, soit après transformation, sous la forme d'un fluide

caloporteur facilement utilisable : vapeur, eau chaude, eau surchauffée,

air chaud, etc.

II-2. Principe de la

cogénération

Le principe de la cogénération est contenu dans

son nom : elle consiste à produire, à partir d'une énergie

primaire combustible, deux énergies secondaires utilisables : une

énergie mécanique ou électrique et une énergie

thermique.

mcan qe c

Figure 2.7 : Principe de la

cogénération

II-3. Les types d'installations

Cogénération

Les principaux systèmes de cogénérations

sont classés en deux groupes :

Eergie

v' Technologies matures (Turbines à vapeur, Turbines

à gaz et Moteurs à combustion

thermique

interne).

v' Technologies nouvelles (Piles à combustible, Moteurs

Stirling, Micro turbines).

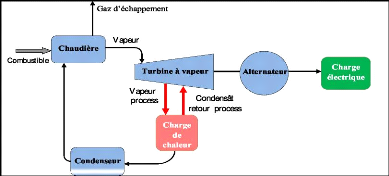

II-3-1. Turbine à vapeur:

Cette technique, réservée aux industriels

pouvant produire de grandes quantités de vapeur, permet de produire de

l'électricité lorsque de la vapeur est produite en

excédent, permettant de régulariser sa consommation, par

conversion énergétique. C'est aussi la principale technique

utilisée dans les grosses centrales électriques,

nucléaires ou à combustibles fossiles, pour convertir

l'énergie thermique du combustible en électricité.

La cogénération par turbine à vapeur

permet d'utiliser des sources d'énergie primaires variées, dont

entre autres les sources d'énergie diverses issues de la valorisation

des déchets de l'industrie, tels que les déchets de bois dans les

scieries, où les déchets végétaux de

l'agriculture.

Le cycle thermodynamique des turbines à vapeur est

basé sur le cycle de Rankine. A l'aide de la chaleur

dégagée par la combustion d'un combustible, on produit de la

vapeur à haute pression dans une chaudière. Cette vapeur

est ensuite dirigée vers une turbine, où en se détendant,

entraîne la turbine. Sortie de la turbine, la vapeur est condensée

et ramenée à la chaudière, où ce cycle recommence.

Dans ce cycle, la combustion est externe : c'est-à-dire qu'il n'y a pas

de contact direct entre le fluide process (vapeur) et le foyer. Ainsi le

combustible ne requiert pas de spécifications de qualités

précises et donc tout combustible peut être employé.

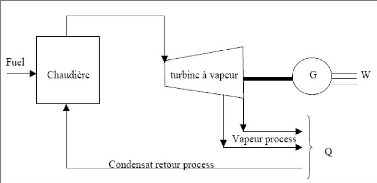

Figure 2.8 :

Cogénération par Turbine à

vapeur

t

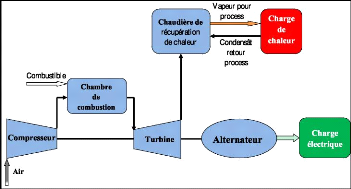

II-3-2. Turbine à gaz :

V

C'est la technologie la plus utilisée en

général pour les moyennes et grandes puissances. Ces

ha

T

systèmes sont à démarrage rapide et

s'adaptent rapidement à une variation de la charge.

pu Alternateur

électrique

Une grande quantité d'air atmosphérique est

aspirée et comprimée dans une chambre de

etour process

combustion où a lieu une injection en continu du

combustible. Les produits de combustion,

Charge

lors de leur détente, entraînent le compresseur et

l'arbre de sortie. La turbine fonctionne au

de

chaeu

gaz ou au fioul domestique. L'énergie mécanique

est soit utilisée directement en entraînement

Condenur

de machines tournantes, soit convertie en énergie

électrique via un alternateur. La température des gaz

d'échappement avoisine les 500°C, autorisant ainsi un large choix

de valorisation.

Figure 2.9 :

Cogénération par Turbine à gaz

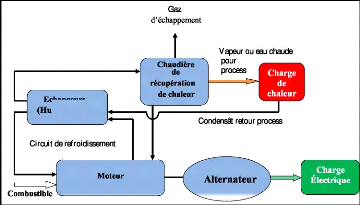

II-3-3. Moteur à combustion interne (gaz ou

diesel)

Un moteur à pistons et à combustion interne

fournit de l'énergie mécanique, il fonctionne

généralement au fuel domestique ou au gaz. L'énergie

disponible sur l'arbre de sortie est soit utilisée directement en

entraînement de machine tournante (compresseurs, soufflantes,...), soit

convertie en énergie électrique par un alternateur couplé

au réseau. Le maintien en température du bloc moteur et de

l'huile nécessite un ou plusieurs circuits de refroidissement sur

lesquels s'effectue une première récupération à

environ 90°C.

Un complément d'énergie thermique est obtenu

à partir des gaz d'échappement comme le montre la figure suivante

:

gaz

d'échappemen

Figure 2.10 :

Cogénération par Moteur à combustion

interne

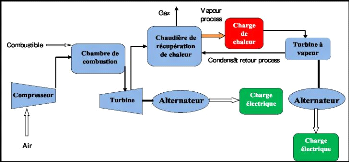

II-3-4. Cycle combiné: turbine à gaz +

turbine à vapeur :

Le cycle combiné le plus utilisé est

l'association du cycle de JOULE et du cycle de RANKINE (association d'une

turbine à gaz et d'une turbine à vapeur), la turbine à gaz

peut produire de la vapeur à travers une chaudière de

récupération. Cette vapeur peut aussi entraîner une turbine

à vapeur au lieu d'être employée directement dans un

process, et avec un alternateur placé sur l'axe de la turbine à

vapeur, on peut ainsi produire un complément

d'électricité. L'intérêt ici est d'augmenter le

rendement électrique de l'installation.

Figure2.11 :

Cogénération par cycle combiné

II-3-5. Tri génération :

La trigénération est l'association de deux

techniques aujourd'hui bien connues : la cogénération et la

production de froid par absorption.

Cette technique fait généralement appel à

l'installation d'un moteur thermique ou d'une turbine à combustion, d'un

alternateur et d'un groupe frigorifique. L'énergie mécanique

produite est totalement affectée à la production

d'électricité.

Tout ou partie de l'énergie thermique produite par le

cycle de cogénération est transmise à un groupe

frigorifique à absorption.

Dans cette configuration, le rapport

électricité/chaleur est plus élevé que celui d'une

cogénération classique.

Ga

g

Le rendement global d'une installation de tri

génération peut atteindre 85%, cette optimisation

de

Chdiè d ar

des rendements, par rapport à la

cogénération classique, se double d'une grande

flexibilité

récupération Turbine à

Chb d cha

dans la répartition des énergies produites.

combustion Condensât retou

II-4. Etude comparative des différentes

technologies

Le tableau suivant représente les avantages et

inconvénients de différentes techniques de

cogénération utilisées dans l'industrie

Tableau 2.1: Etude comparative des

technologies de cogénération.

|

Techniques de

cogénération

|

Avantages

|

Inconvénients

|

Domaines

d'applications

|

|

Turbine à

vapeur

|

Convient à tous types de combustible.

|

Très faible E/Q

|

le secteur industriel (chimie, papier,

carton agro-alimentaire, sidérurgie,...).

Une production importante de la chaleur et peu

d'électricité.

|

|

Très bon rendement global > 0,85.

|

Investissement élevé

|

|

Coüt d'entretient modique.

|

|

Durée de vie élevée.

|

|

possible d'effectuer des soutirages de vapeur à divers

stades de détente pour les usages thermiques.

|

|

Turbine à gaz

|

A partir de 500KWe.

|

E/Q faible pour les puissances

inférieures.

|

le secteur industriel (chimie, papier, carton,

sidérurgie,

agroalimentaire...), les réseaux de chaleur et des

applications tertiaires hôpitaux...)

|

|

Production aisée de vapeur.

|

Nécessite en général du gaz naturel.

|

|

Bon rendement global. (0,6- 0,8)

|

|

E/Q important

|

|

Moteur à gaz

ou diesel

|

E/Q Très favorable surtout pour le

diesel.

|

Peu propice à la production de vapeur

|

bien adapté aux

secteurs tertiaires (hôpitaux, centres administratifs,

centres commerciaux,..) et industriels

(électronique, laboratoires, alimentaire,..).

|

|

Coût abordable.

|

Coût élevé de Maintenance

|

|

Peut s'adapter à la variation de la demande

|

Durée de vie limitée

|

|

Peut jouer le rôle de

secours en cas de coupure de l'électricité.

|

Entretien programmé d'atteindre une durée

de vie de 100 000 H avant le remplacement complet du moteur

|

E : Energie électrique Q : Chaleur

Chapitre III : Fonctionnement de la CTE II et de

l'unité de

cogénération

- Différentes unités de la CTE II.

- Système de production de vapeur dans la CTE II.

- Production de l'électrice dans l'unité de

cogénération.

I. Fonctionnement de la centrale thermoélectrique

II

I-1. Introduction

Au niveau de la raffinerie SAMIR, le fonctionnement des

différentes unités dépend étroitement de la

production de la vapeur. Pour satisfaire le besoin en vapeur, la SAMIR a mis en

place deux centrales thermiques (CTE1 et CTE2).

La CTE2 assure la production de la vapeur et la distribution

de l'électricité ainsi que les autres utilités (air

comprimé, eau déminéralisée, eau de mer, fioul

chauffé, azote ....) nécessaire au processus de raffinage au sein

de la SAMIR.

Les besoins en vapeurs sont couverts en exploitation par

quatre chaudières, l'alimentation électrique est assurée

actuellement en majorité par l'unité de

cogénération et le complément restant par l'Office

Nationale d'Electricité (ONE).

I-2. Différentes unités de la CTE

II

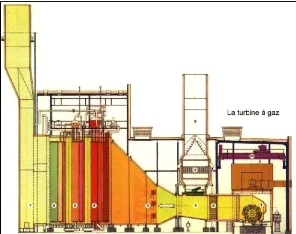

Figure 3.1 : Schéma de la

centrale thermoélectrique II.

La centrale thermoélectrique II (figure 2.1) comprend :

> Des installations destinées à assurer son

alimentation en combustible (fioul-oil ou fioul gaz), stockage, chauffage et

acheminement vers les chaudières, les fours et les bacs des groupes

diesel.

> Des installations destinées à assurer son

alimentation en eau traitée. Ces installations comportent la station de

traitement d'eau, les bacs de stockage d'eau de ville et celle

déminéralisée et le pompage d'eau de chaudière.

> Une chaufferie groupant les quatre chaudières et

leurs auxiliaires (économiseur, ventilateurs de soufflage, pompes

alimentaires,. .etc.).

> Une salle de contrôle et de commande permettant la

supervision et la commande à distance des équipements de la CTE

II.

> Des locaux des groupes diesel, des compresseurs et leurs

auxiliaires.

> La distribution d'énergie électrique

achetée se fait en 60KV vers les sous stations de toutes les

unités, à travers des postes de transformation (60KV/20KV),

(20KV/5.5KV), (5.5KV/380V), (380V/220V).

Par ailleurs la centrale thermoélectrique comprend des

installations de production d'air comprimé et de l'eau

déminéralisée :

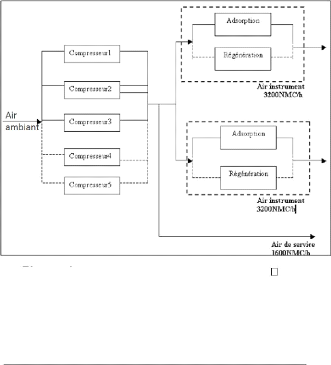

1. L'air comprimé :

L'air comprimé est indispensable pour la mise et le

maintien en marche des équipements pneumatique, sa production est

assurée par cinq compresseurs, l'air comprimé produit est de deux

types : air de service et air instrument. La différence entre eux est

l'étape de séchage que subit l'air comprimé produite au

niveau des compresseurs pour être utilisé dans les appareils

pneumatique (Air instrument).

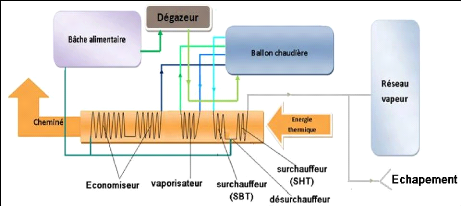

Figure 3.2 : Schéma de la

production d'air comprimé

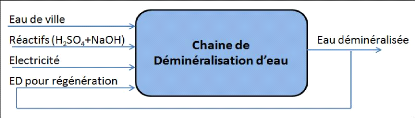

2. L'eau déminéralisée :

L'unité de déminéralisation est

dimensionnée pour fournir la totalité des besoins de la

raffinerie en eau déminéralisée, aussi bien pour les

installations existantes que pour le nouveau projet UPGRADE.

L'unité comporte trois trains ou lignes de

déminéralisation identiques dimensionnés pour une

production nette de 150 m3/h chacune. Le concept adopté pour

l'unité est basé sur la technologie de l'échange

d'ions.

Les étapes principales du processus de

déminéralisation sont :

1 Stockage de l'eau brut.

1 Filtration à travers les filtres à charbon.

( Echange sur support cationique.

( Désorption du dioxyde de carbone.

( Echange sur support anionique.

( Traitement de finition sur support de lits

mélangés (anions + cations). 1' Stockage de l'eau

déminéralisé.

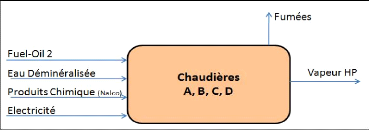

I-3. Les chaudières de la CTE II

La centrale thermoélectrique II comprend quatre

chaudières 98 H 1 (A, B, C et D) d'une capacité unitaire maximale

de 80 T/h en marche continue, elles peuvent fonctionner

séparément ou en parallèle et elles sont

équipées d'un système de régulation permettant la

marche manuelle ou automatique d'un nombre quelconque de chaudières.

Les chaudières A, B et C sont équipées de

quatre brûleurs pour la combustion au fuel-oil et fuel gaz, soit

séparément soit simultanément et en proportions variables,

La chaudière D est équipé de deux brûleurs dont la

capacité est équivalente aux quatre brûleurs des autres

chaudières.

Les chaudières de la SAMIR sont de type à tubes

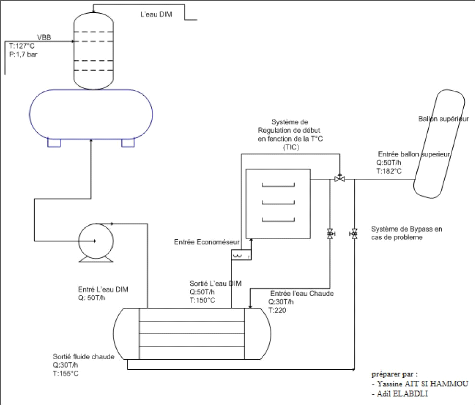

d'eau (voire chapitre II paragraphe I-3). I-3-1. Production de la vapeur

haute pression (Figure 3.3)

Les chaudières sont alimentées en eau

dégazée à 127°C et équipées d'un

économiseur assurant le réchauffage de l'eau d'alimentation

à 184°C à travers la récupération des calories

des fumées sortant de la chambre de combustion. Elles sont

alimentées en air comburant par un ventilateur de soufflage

entraîné par un moteur électrique et une turbine à

vapeur. Après avoir traverser l'économiseur, l'eau arrive au

corps cylindrique supérieur de la chaudière (CCS) où se

trouve réunies les phases liquides et vapeur saturée. La phase

liquide circule entre le CCS et le corps cylindrique inférieur (CCI)

à travers un faisceau de tubes qui consomment la chaleur

dégagée par la combustion (par radiation et convection).

La vapeur saturée est ensuite envoyée dans les

tubes des surchauffeurs, où sa température augmente à

pression constante (40bars, 400°C).

La vapeur HP sèche produite est collectée dans

deux barillets (98 X 1A et 98 X 1B) chacun alimentant un barillet MP à

travers une vanne de détente (vannes réductrice de

détente). Les liaisons VH d'export vers les unités sont prises

sur les deux barillets.

I-3-2. Production de la vapeur moyenne pression (Figure

3.3)

Auparavant, les besoins en vapeur moyenne pression de la

raffinerie ont été couverts par le soutirage des

turbo-alternateurs qui sont hors service depuis 2002. Actuellement cette

fonction est assurée par deux ensembles de détente de vapeur HP

d'une capacité unitaire de 50 T/h. La vapeur MP et haute

température provenant des postes de détentes est collectée

dans les barillets (98 X 2A) et (98 X 2B).

Des barillets (98 X 2 A/B), la vapeur MP est

transférée à travers 4 ensembles de désurchauffe en

parallèle (2 par barillet) (98 DS 1 A/B) et (98 DS 2 A/B) (14 bars, 270

à 300°C) aux barillets (98 X 3A) et (98 X 3A).

La distribution aux auxiliaires propres à la CTE II et

utilisateurs extérieurs se fait à partir des barillets (98 X 3

A/B).

I-3-3. Production de vapeur basse pression (Figure 3.3)

Les collecteurs de vapeurs basse pression extérieurs

à la CTE II aboutissant aux deux barillets (98 X 4 A/B). Un appoint en

vapeur BP est possible à partir des barillets MP (98 X 3 A/B), à

travers deux ensembles détente-désurchauffe (1 par barillet) (98

DS 3 A et B) d'une capacité unitaire de 30 T/h.

Un appoint en vapeur très basse pression (VBB) est

également possible à partir des barillets VB (98 X 4 A/B) par

l'intermédiaire d'une vanne automatique de détente.

I-3-4. Production de vapeur très basse pression

(Figure 3.3)

La vapeur très basse pression (1,8 bars) est

destinée au réchauffage de l'eau de chaudière dans les

dégazeurs (98 V 3 A/B) opérant à (1,5 bars) et

(127°C). Le principe directeur est d'assurer une autonomie fonctionnelle

de la CTE, le réseau VBB est alimenté en priorité par la

vapeur d'échappement des turbines axillaires propres à la CTE

II.

Projet de Fin d'Etudes

Figure 3.3: Système de

réception et de distribution de la vapeur dans GTE II

II. F14!\io44eP I4\ d1It'unité de

cogénération

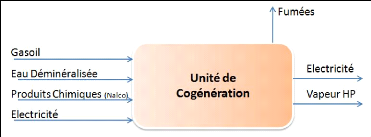

II-1. Introduction :

La SAMIR a conclu avec la Société LITWIN France

un contrat d'une valeur de 32 Millions d'euros portant sur la

réalisation d'une unité de cogénération d'une

puissance de 40 MW dans l'enceinte de la raffinerie de Mohammedia.

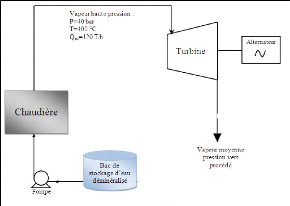

La nouvelle unité utilisera la technologie des cycles

combinés associant une turbine à gaz GENERAL ELECTRIC de 40 MW

à une chaudière de récupération thermique des

fumées d'échappement de la turbine et pouvant

générer prés de 70 T/h de vapeur haute pression. Elle

permettra d'alimenter en électricité et en vapeur, les

installations actuelles et celles du projet de modernisation.

Ce projet, qui a démarré en 2009 permet de

répondre aux exigences les plus strictes en matière de

sécurité et d'environnement et garantit à la raffinerie

une alimentation électrique fiable.

Ce projet présente de multiples avantages :

1 Coût d'investissement et besoins en utilité plus

réduits par rapport a ceux d'une centrale classique ;

1 Meilleur rendement énergétique ;

( Meilleur respect de l'environnement répondant ainsi aux

exigences de la Banque Mondiale

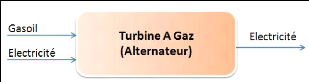

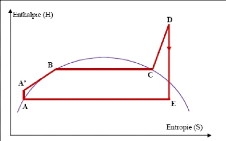

De plus, l'unité sera dimensionnée pour être