INTRODUCTION

La durabilité des ouvrages en béton armé

dépend de leur comportement face aux conditions climatiques et

environnementales qui existent dans les milieux où ils sont construits.

Ces ouvrages sont souvent exposés à de nombreuses agressions

physico-chimiques auxquelles ils doivent résister afin de remplir de

façon satisfaisante pendant leur période d'utilisation, toutes

les fonctions pour lesquelles ils ont été conçus.

Lorsqu'ils ne peuvent résister à ces agressions, des

désordres dont le plus fréquent est la corrosion des armatures

apparaissent dans le béton de ces structures. Ces désordres sont

généralement dus à des défauts de conception,

à une mauvaise mise en oeuvre ou à des causes accidentelles ; ils

hypothèquent la durabilité, la résistance et la

stabilité des ouvrages et peuvent entraîner leur

dégradation, leur ruine.

Bien conçu et mis en oeuvre suivant les règles

de l'art, le béton offre aux armatures une protection à la fois

physique et chimique. L'enrobage assure la protection physique en jouant un

rôle de barrière vis-à-vis de l'environnement. Sa

qualité (compacité, teneur en ciment,

imperméabilité, etc.) et son épaisseur (3 cm en milieu non

agressif et 5 cm en milieu marin) sont des facteurs essentiels à la

bonne tenue des armatures face à la corrosion.

L'alcalinité élevée du béton

assure la protection chimique en recouvrant, selon le phénomène

de passivation, les armatures d'un film extrêmement mince d'hydroxyde de

fer. Mais, en présence d'eau et d'oxygène, ce film est

détruit par différents agents tels que les chlorures, le dioxyde

de carbone etc. La corrosion pourrait donc apparaître avec comme

conséquences la réduction des sections d'acier et formation de

rouille, dont le volume, aux moins deux supérieur à celui du fer

initial, entraînera des fissurations du béton qui

accélèreront le processus de corrosion en facilitant la diffusion

de l'oxygène et des espèces corrosives.

Il existe actuellement plusieurs méthodes de protection

ou de réparation. Celles-ci agissent directement au niveau de l'acier

(revêtements organiques ou métalliques des armatures, inhibiteurs

de corrosion, protection cathodique) ou au niveau du béton, soit en

empêchant la pénétration d'éléments agressifs

(revêtement du béton par des peintures spéciales), soit en

réhabilitant la qualité du béton (changement des

parements, déchloruration, ré-alcalinisation).

Des études faites à travers le monde montrent

que la corrosion des armatures est responsable de la dégradation de 75%

des ouvrages en béton armé et absorbe la plus grande partie des

ressources financières destinées aux activités d'entretien

et de renouvellement des ouvrages de génie civil; ceci est la preuve que

ce phénomène doit être pris très au sérieux.

Que de nombreux ouvrages en béton armé dégradés par

la corrosion des armatures exigent de nouvelles interventions peu de temps

seulement après qu'ils aient été réparés

pour la même raison a attiré notre attention et nous a

amené à penser que la corrosion qui fait tant de mal à nos

ouvrages en béton armé n'est pas traitée avec tout le

sérieux qui doit lui être dû. Cela peut résulter du

fait que beaucoup d'ingénieurs et de techniciens ne procèdent

pas au préalable à des investigations sérieuses pour

évaluer l'ampleur des dégâts dans la structure avant

d'engager des travaux de réparation, soit par leur méconnaissance

du phénomène de la corrosion et de la démarche à

suivre pour résoudre les problèmes de corrosion, soit alors

qu'ils ne se fient uniquement qu'à l'apparition des dégradations

visuelles sur l'ouvrage telles que : les tâches de rouille, les

infiltrations d'eau, l'éclatement du béton, les fissures...Les

conséquences qui en découlent sont : la non détection

des dégradations cachées qui vont se propager avec le temps, le

risque de baser les travaux sur un concept erroné, la mauvaise

évaluation du coût des réparations.

Pour remédier à cette situation et oeuvrer

à la réhabilitation efficace et durable des ouvrages en

béton armé dont les armatures sont corrodées, nous avons

décidé de travailler pour notre mémoire de fin

d'étude, sur le thème « REHABILITATION DES

OUVRAGES EN BETON ARME DEGRADES PAR LA CORROSION DES

ARMATURES». Les objectifs visés par notre

étude sont :

- expliquer les mécanismes de la corrosion des

armatures du béton ;

- présenter les techniques d'investigation pour la

détection de la corrosion des armatures et l'évaluation de son

ampleur ;

- présenter et expliquer les méthodes de

réparation des ouvrages corrodés ;

- proposer une démarche à suivre pour

réhabiliter efficacement les ouvrages corrodés ;

- donner des mesures préventives pour empêcher ou

retarder le plus longtemps possible la corrosion des armatures

conformément à l'adage qui dit

que : »prévenir vaut mieux que

guérir »

CHAPITRE I

LE BETON ARME

I.1 - HISTORIQUE

L'apparition des premiers bétons se situe à la

fin du premier quart du XIXème siècle lorsque la chaux

hydraulique, liant utilisé jusqu'alors, est remplacée par le

ciment Portland.

C'est vers 1870 que l'on introduit des barres d'acier dans le

béton afin de compenser sa faible résistance à la

traction, donnant ainsi naissance au béton armé. Cependant, ce

n'est que vers 1900 que le béton armé remplace peu à peu

les structures métalliques dans la construction d'ouvrage de

génie civil. Les premières théories des calculs statiques

apparaissent 30 ans plus tard et les progrès réalisés au

XXème siècle ont fait du béton armé, le

principal matériau de construction utilisé aujourd'hui.

I.2 - LE BETON

Le béton est un matériau obtenu après

malaxage de ciment, d'eau, de granulats (sable, gravier, caillou...) et

éventuellement d'adjuvants dans des proportions bien

déterminées et en fonction des caractéristiques voulues.

L'ensemble doit être homogène et la pâte résultant

des réactions entre le ciment et l'eau est l'élément actif

du béton.

Parmi la grande variété de ciments, un des plus

couramment utilisé est le ciment Portland composé de clinker, de

gypse ( 5%) et éventuellement d'ajouts (< 5%). Le clinker, obtenu par

broyage d'une roche artificielle produite par calcination vers 1450°c d'un

mélange de calcaire et d'argile en proportion moyenne 80%-20%, est

composé de :

- Silicate tricalcique : 3Ca0. Si 02 ou

C3S ( 60-65%)

- Silicate dicalcique : 2Ca0.Si 02 ou

C2S ( 20-25%)

- Aluminate tricalcique :

3Ca0.Al203 ou C3A ( 5-10%)

- Ferro-aluminate tétracalcique:

4Ca0.Al203.Al203,

Fe203

ou C4AF ( 5-10%)

L'eau est avec le ciment l'ingrédient le plus

important du béton. Elle remplit à la fois une fonction physique

conférant au béton frais les propriétés

rhéologiques d'un liquide, et une fonction chimique contribuant au

développement de la réaction d'hydratation du ciment et par la

suite à la résistance mécanique du béton.

Les granulats, appelés aussi agrégats

sont des éléments inertes composés de roches

carbonatés (CaC03, MgC03, CaMg

(CO3)2) ou siliceuses (Si02) qu'on

ajoute à un liant pour former une pierre artificielle, ils constituent

dans les conditions normales, le squelette du béton, lui

conférant sa compacité et participant à sa

résistance mécanique.

Calcaire CaCO2

Argile si O2,

Al2O2

+

Cuisson à 1450°C

Trempe

Clinker

Gypse CaSO4 ;

2H2C

Ajouts éventuels

+

Dosage broyage

Ciment

Eau, granulats

Adjuvants

Béton

+

+

+

I.3 - L'ACIER

Le béton résiste bien à la compression

mais possède une faible résistance à la traction. C'est

pourquoi, pour lui conférer une bonne résistance à la

traction, on dispose dans la partie tendue des armatures. Les armatures pour

béton armé sont généralement des assemblages de

barres en acier à caractéristiques de forme, de résistance

et de section bien déterminées. On distingue :

- Les ronds lisses ou ronds à béton ;

- Les aciers, haute d'adhérence, qui possèdent

des nervures tout le long de la barre, améliorant l'adhérence

béton-acier ;

- Les aciers crénelés ;

- Les treillis soudés.

Les minerais de base de l'acier sont des oxydes

dont :

· L'oxyde magnétique ou magnétite :

Fe304

· L'oxyde ferrique anhydre :

Fe203

· L'oxyde ferrique hydrate :

2Fe203, 3H20

Les principales étapes conduisant à l'obtention

de l'acier sont :

§ Elaboration de la fonte à partir des oxydes. En

brûlant les oxydes en présence des carbures, on obtient :

- l'élimination des oxydes

- la fonte qui contient entre 2 et 5% de carbone

- la scorie qui est le résidu du haut fourneau

§ La fonte est ensuite affinée pour obtenir soit

du fer pur (élimination totale du carbone) soit de l'acier (fer + moins

1% de carbone)

La fonte qui sort du haut fourneau contient moins de 94%

de fer, 2 à 5% de carbone et le reste sous forme d'autres

éléments tels que : silicium, manganèse, phosphore,

soufre.

L'adhérence entre l'acier et le béton est

nécessaire. Celle-ci est fonction de la forme des armatures, de leur

surface, de la rugosité de l'acier et de la résistance du

béton. La qualité d'armatures et leur disposition, dictées

par la répartition des contraintes, résultent de calculs qui font

appel aux lois de comportement des matériaux. Les spécifications

concernant les barres sont détaillées dans les normes AFNOR NF

A35015 et NF A35016.

Vis-à-vis de la corrosion, l'acier inoxydable est bien

plus résistant qu'un acier ordinaire mais son coût très

élevé fait que, l'acier ordinaire, capable de durer assez

longtemps pour satisfaire une durée de service déterminée,

est utilisé dans la plupart des constructions en béton

armé (BA).

I.4 - DEFINITION DU BETON ARME

Le béton armé est l'intime assemblage

d'armatures (généralement en acier) et de béton afin de

compenser la mauvaise tenue de ce dernier à la traction. Cet assemblage

est rendu possible grâce à la dilatation comparable des deux

matériaux.

I.5 - LES PATHOLOGIES DU BETON ARME : CAUSES ET

CONSEQUENCES

Les principales causes de dégradation

des bétons proviennent des attaques physiques et chimiques

supportées dans le temps par les structures placées dans un

environnement plus ou moins agressif. Les dégradations peuvent provenir

de défauts initiaux dus soit à une conception mal adaptée,

soit à une mauvaise mise en oeuvre des bétons.

I.5.1 - Les causes physiques de dégradation

Abrasion : Usure

accompagnée d'une perte de matière consécutive au

frottement d'un élément par un abrasif ou par le passage

répétitif des piétons, véhicules et chariots

industriels, etc.

Erosion : Perte de

matière résultant du frottement d'un corps solide et d'un fluide

contenant des particules solides en suspension et en mouvement.

Cavitation : Usure d'une

structure hydraulique caractérisée par une perte de masse en

présence de bulbes de vapeur qui se forment lors d'un changement brusque

de direction d'un écoulement rapide de l'eau.

Chocs : Le béton

éclate sous l'effet de chocs produits par des engins de transport ou de

levage, des outils.

Surcharges : Il s'agit

d'ouvrages ayant supporté des charges trop importantes qui ont

entraîné des fissurations et des éclatements du

béton.

Le feu : Les très fortes

élévations de température lors d'un incendie par exemple,

entraînent un éclatement du béton.

Cycle gel/ dégel :

Après un nombre important de cycles gel/dégel, certains

bétons peuvent se déliter en surface et se

désagréger. C'est le cas des ouvrages de montagne, des chambres

froides.

I.5.2 - Les causes chimiques de dégradation

Alcali-réaction ou cancer du

béton : Réaction qui se produit entre la

solution interstitielle du béton, riche en alcalin, et certains

granulats lorsqu'ils sont placés dans un environnement humide .Des gels

gonflants apparaissent en développant des microfaïençages et

un éclatement du béton.

Réactions sulfatiques :

Les sulfates proviennent essentiellement du milieu extérieur. Ces ions

ne sont pas passifs vis-à-vis de la matrice cimentaire et conduisent

à la formation de certains composés chimiques expansifs tels

que : L'éttringite, le gypse et la thaumasite. Ces composés

provoquent le gonflement du béton créant en son sein des tensions

qui engendrent des fissurations.

Corrosion : Attaque des

matériaux par les agents chimiques. Sur les métaux, la corrosion

est une oxydation.

I.5.3 - Les autres causes de dégradation des

bétons

Nous avons vu que les bétons se dégradaient

à cause des milieux dans lesquels ils sont placés car ils y

subissent des agressions physiques et chimiques. Certaines causes,

essentiellement dues à une mauvaise mise en oeuvre, peuvent

également participer à la dégradation des

bétons.

- Mauvais positionnement des armatures

Les armatures (généralement en acier)

placées trop près du parement béton lors du coulage

provoquent à terme des fissurations de surface.

- Mauvaise qualité des bétons

employés

Un béton trop faiblement dosé en ciment, mal

vibré, présentera un aspect défectueux : nids

d'abeilles, faïençage, fissures superficielles, trous laissant les

armatures apparentes.

- Vibration trop importante

Une vibration trop longue peut entraîner une

ségrégation du béton et par conséquent une mauvaise

répartition des constituants. Les efforts mal répartis

entraînent alors des fissurations et des élancements du

béton.

- Absence de cure du béton

La cure du béton est indispensable par temps chaud

venté. Sans protection de surface, le béton se faïence en

surface.

- Cycle humidité / sécheresse

Les cycles répétés

d'humidité/sécheresse entraînent des variations

dimensionnelles du béton pouvant créer des fissures et par

conséquent la corrasion des aciers.

I.6 - LE BETON ARME EN MILIEU MARIN

L'eau de mer est constituée de sels chargés en

ions chlorures de composés sulfatiques contenant les ions sulfates ( ), etc. Ces ions sont nocifs au béton lorsqu'ils

pénètrent en son sein. ), etc. Ces ions sont nocifs au béton lorsqu'ils

pénètrent en son sein.

La grande particularité de l'eau de mer est que les

proportions relatives de ses constituants sont sensiblement constantes

(c'est-à-dire indépendante de la salinité (teneur en sels

dissous) ; cette propriété à été

établie par le chimiste écossais William

DITTMAR, et permet de considérer l'eau de mer comme une

solution des onze constituants suivants :

|

Anions

|

Cations

|

|

Cl-

|

0,5529

|

Na+

|

0,3075

|

|

0,0775

|

Mg2+

|

0,0370

|

|

0,0041

|

Ca2+

|

0,0118

|

|

0,0019

|

K+

|

0,0114

|

|

F-

|

0,000037

|

Sr2+

|

0,00022

|

|

Molécule non dissociée

|

H3B03

|

0,0076

|

Tableau n°1 : Masse du

constituant contenue dans un Kg d'eau de mer, rapportée à la

salinité

La salinité moyenne de l'eau de mer est 35g/l. Le pH

de l'eau de mer est proche de 8,2. Les gaz dissous comprennent

principalement : 64% d'azotes, 34% d'oxygène ; 1,8% de dioxyde

de carbone (soit 60 fois la proportion de ce gaz dans l'atmosphère

terrestre).

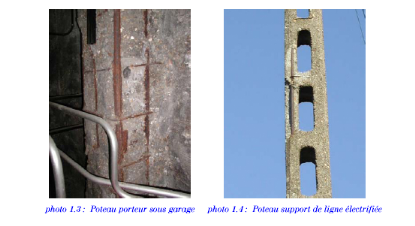

QUELQUES PHOTOS D'OUVRAGES EN BETON ARME DEGRADES

PAR CORROSION DES ARMATURES

Photo 1 : Poutre de tablier de pont

Photo 3 : Poteau support de ligne

électrique

Photo 2 : Pile de pont

Photo 5 : Pile en zone de marnage

Photo 4 : Tuyau en béton armé

CHAPITRE II

LA CORROSION

Le terme corrosion vient du latin "corrodere" qui

signifie ronger, attaquer. La corrosion affecte tous les métaux. Elle

résulte d'interactions physico- chimiques entre le matériau et

son environnent entraînant des modifications de propriétés

du métal souvent accompagnées d'une dégradation

fonctionnelle de ce dernier (altération de ses propriété

mécaniques, électriques, optiques, ex thétiques, etc.)

Evans puis WAGNER et TRAUD

sont les premiers à avoir défini la corrosion, en présence

d'une phase liquide, comme un processus électrochimique.

II.1 - GENERALITES

Il existe plusieurs types de corrosions :

- La corrosion uniforme : C'est une

perte de matière plus ou moins régulière sur toute la

surface. Cette attaque est observée sur les métaux exposés

aux milieux acides.

- La corrosion galvanique ou corrosion

bimétallique : Elle est due à la formation d'une

pile électrochimique entre deux métaux qui diffèrent par

leur potentiel de corrosion. Le métal ayant le potentiel de corrosion le

plus négatif, subit une corrosion accélérée

provoquée par l'autre métal.

- La corrosion caverneuse : Elle est due

à une différence d'accessibilité de l'oxygène entre

deux parties d'une structure, créant ainsi une pile

électrochimique. Cette attaque sélective du métal est

observée dans les fissures et autres endroits peu accessibles à

l'oxygène.

- La corrosion par piqûres : Elle

est produite par certains anions, notamment les halogénures, et plus

particulièrement les chlorures, sur les métaux

protégés par un film d'oxyde mince. Elle induit typiquement des

cavités de quelques dizaines de micromètres de

diamètre.

- La corrosion sous contrainte : C'est

une fissuration du métal qui résulte de l'action commune d'une

contrainte mécanique et d'une réaction électrochimique.

Dans la plupart des cas (corrosion galvanique, caverneuse, par

piqûres, etc.), c'est la formation d'une pile de corrosion qui est

à l'origine de la corrosion.

Une pile de corrosion est une pile électrochimique qui

se forme lorsque deux parties d'une structure possèdent un potentiel

électrique différent. La différence de potentiel

résulte souvent des hétérogénéités du

matériau ou du milieu environnant. La surface de l'acier est alors

constituée d'une multitude de micro-piles, elles-mêmes

constituées de zones dites anodiques où les électrons sont

libérés et de zones cathodiques où les électrons

sont consommés.

En milieu aqueux, le processus de corrosion

électrochimique de l'acier peut être décrit de

manière simplifiée par deux réactions

électrochimiques élémentaires simultanées.

Dans la zone anodique, l'acier se dissout :

Fe Fe2+ + 2e- (2)

Les ions ferreux Fe2+ passent dans la solution et

peuvent s'oxyder ultérieurement en ions ferriques Fe3+. Dans

la zone cathodique, les électrons produits sont consommés afin de

maintenir l'équilibre électronique. Les réactions

cathodiques correspondantes sont la réaction de l'oxygène dissous

dans l'eau (3a) ou la réduction du proton avec dégagement

d'hydrogène (3b) :

O2 + 2H2O + 4e-

4OH- (3a)

2H+ + 2e- H2 (3b)

Les ions hydroxyde OH- formés dans la

solution peuvent ensuite se combiner aux ions ferreux Fe2+ et

précipiter en hydroxyde ferreux à la surface de l'acier, lorsque

les concertations en ions ferreux et hydroxyde le permettent :

Fe2+ + 2OH- Fe (OH)2

(4)

Les réactions chimiques ci-dessus se produisent parce

que avant d'être placée dans le coffrage, une armature en acier

est rouillée puisqu'elle a d'abord été exposée

à l'atmosphère. Lorsque le béton frais est mis en place

autour de cet acier, l'eau de gâchage pénètre à

travers les pores de la rouille, où elle forme progressivement de la

ferrite de calcium hydraté (4 CaO, Fe203,

13H20). Mais surtout, cette eau réagit avec l'acier

métallique et forme sur celui-ci une fine couche d'hydroxyde de fer [Fe

(OH)2] et de calcium (Ca (OH)2].

Tous ces produits au voisinage de l'acier donnent à

la solution interstitielle du béton un PH élevé, de

l'ordre de 13.

L'eau de gâchage du béton permet donc de former

autour de l'acier des produits, qui le protégent par passivation. Plus

exactement, sous la rouille, une armature est recouverte d'une fine couche

protectrice de produits blancs, à base de ferrite et d'hydroxyde de

calcium.

Une telle protection disparaît si des agents agressifs

s'infiltrent dans le béton et provoquent de nouvelles réactions

chimiques qui diminuent le pH du béton.

I.2 - LA CORROSION DES ACIERS DANS LE BETON

II.2.1 - Présentation générale

Le béton, du fait de sa forte alcalinité,

apporte aux armatures une excellente protection face à la corrosion.

Dans ces conditions de pH, l'acier est protégé grâce

à la formation d'un film extrêmement mince et adhérent

appelé film passif pouvant être constitué de divers

oxydes.

En présence d'eau et d'oxygène, ce film est

détruit par différents agents tels que les chlorures, les

sulfates et le gaz carbonique. Le métal est alors

dépassivé et la corrosion devient possible avec formation de

nouveaux oxydes, dont le volume au moins deux fois supérieur

(jusqu'à six fois supérieur pour certains oxydes) à celui

du fer initial entraînera des fissurations du béton qui

accéléreront le processus de corrosion en facilitant la diffusion

de l'oxygène et des espèces corrosives.

La corrosion des armatures est issue d'un processus

électrochimique qui ne peut se produire que si certaines conditions sont

réunies. En effet pour qu'un acier se corrode, il doit y avoir

simultanément :

- un électrolyte ayant une conductivité ionique

non négligeable ;

- une quantité suffisante d'oxygène

accédant à la zone catholique ;

- la présence d'un agent agressif.

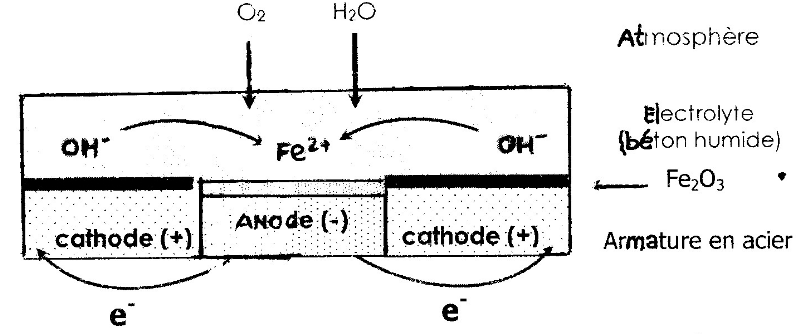

II.2.2 - Processus de la corrosion

Les processus fondamentaux de la corrosion des aciers dans le

béton sont illustrés sur les figures 3 et 4.

Figure 1 : Représentation

schématique de processus de base de la corrosion des aciers dans le

béton.

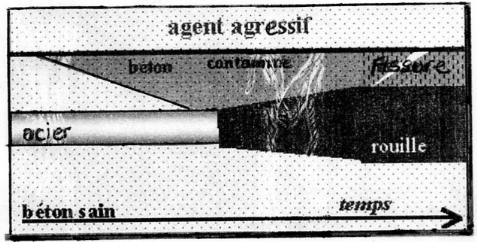

Figure 2 : Les étapes de la corrosion des

aciers dans les bétons, induite par des agents agressifs. L'agent

agressif pénètre dans l'entourage puis déclenche la

formation de rouille. Celle-ci se développe et peut fissurer

l'enrobage.

L'oxygène qui peut diffuser dans le béton via

le réseau poreux, se dissout dans la solution interstitielle et finit

par atteindre la surface de l'acier. Sur cette surface, dans la zone

catholique, l'oxygène est réduit en ion hydroxyde

(OH-) selon la réaction électronique (3a).

C'est, dans la plupart des cas, la réaction cathodique

associée à la corrosion des aciers dans le béton.

Cependant, dans le cas d'un béton carbonaté ayant un pH moins

élevé (8-9), l'eau peut être réduite en

dihydrogène selon la réaction (5) :

2H2 0 + 2e- ? H2 +

20H- (5)

Quelque soit la réaction cathodique mise en jeu, la

production d'ions hydroxyde fait augmenter le PH de la solution interstitielle

au niveau de la zone cathodique.

La réaction anodique correspondante est la dissolution

de l'acier conformément à la réaction (2). Celle-ci

entraîne une diminution de la section de l'acier qui peut finir par

rompre.

Les ions Fe2+, produits intermédiaires de

la corrosion, pouvant s'oxyder ensuite en Fe3+ sous certaines

conditions, s'accumulent à la surface de l'acier ou sont dissous dans la

solution interstitielle ou bien encore diffusent loin de l'armature en fonction

des caractéristiques du milieu.

Dans la solution interstitielle du béton, normalement

riche en oxygène et possédant un pH élevé, les ions

Fe2+ peuvent rester sous la forme Fe

(0H)2 ou être oxydés en ions Fe3+, qui

hydrolysés se trouvent alors sous la forme Fe

(0H)3, formant ainsi un mince film passif à la surface

de l'acier, ce qui va retarder la dissolution du fer. Dans ce cas, l'acier est

bien protégé et il n'y aura pas de dommages détectables

dus à la corrosion.

Sous certaines conditions, le cas lorsque le béton a

été carbonaté et que le pH de la solution interstitielle

est descendu en dessous de 9 ou lorsqu'une qualité suffisante d'ions

chlorure (Cl-) a pénétré dans le béton,

saturé en eau, et atteint l'armature de ce fait, la section de l'acier

peut continuer de se réduire et la rupture de l'armature se produire. Ce

processus, préjudiciable à la durée de vie d'un ouvrage,

est favorisé lorsque le béton est saturé en eau car

l'évacuation des ions Fe2+ de la surface de l'acier est

facilitée. Ces ions peuvent alors migrer à la surface du

béton et y former des rouilles mais ce type de dommage dû à

la corrosion n'a pas d'impact significatif sur l'enrobage du

béton ; il améliore même l'adhérence du

béton sur l'acier.

La corrosion devient préjudiciable lorsque la vitesse

de corrosion de l'acier est très élevée et que les

produits de corrosion, ne pouvant être évacués de la zone

de corrosion, s'accumulent à la surface de l'acier. C'est le cas si la

solution interstitielle est riche en oxygène et en espèces

agressives, et si l'enrobage de béton n'est pas assez humide. Une partie

des ions Fe2+ dissous peuvent alors s'oxyder et être

transformés en oxydes ferriques hydratés

(Fe203, H20) qui se déposent ensuite,

avec des oxydes et hydroxydes ferreux, à l'interface acier béton.

Le volume des produits de corrosion étant 2 à 6 fois

supérieur à celui du métal, une contrainte d'expansion se

crée à cette interface plus acier est corrodé, plus cette

contrainte est importante, et lorsque celle-ci devient plus importante que la

résistance à la traction de l'enrobage, des fissures

apparaissent. Ces fissures vont accélérer la

pénétration des espèces agressives et de ce fait les

processus de corrosion. Un processus corrosion ? fissures ?

pénétration d'espèces agressives ? plus de corrosion ?

plus de fissures ? plus d'espèces agressives ... s'instaure.

Selon TUUTI, l'évolution de la

corrosion des armatures du béton s'effectue généralement

en deux étapes (figure 3).

- Au départ, l'acier est stabilisé par la couche

de passivation qui empêche la formation de rouille supplémentaire.

Puis, durant la phase d'amorçage (incubation), les espèces

néfastes vis-à-vis de la corrosion pénètrent dans

le béton et l'acier se dépassive alors progressivement. Cette

dépassivation peut être engendrée par de nombreux facteurs

dont la carbonatation et la pénétration des ions chlorures.

- Les oxydes et hydroxydes produits par des réactions

d'oxydation à la surface du métal s'accumulent. La formation de

ces produits d'oxydation va alors entraîner un gonflement qui finira par

provoquer la fissuration de l'enrobage de béton (point D).

Temps

D

II

Propagation

I

Amorçage

(Incubation)

Volume des produits

de corrosion

Figure 3 : Schéma de la cinétique de

corrosion des armatures dans le béton.

En pratique, il doit être fait en sorte que la

période d'amorçage (incubation) soit la plus longue possible.

Pour cela, il faut prévoir des épaisseurs d'enrobage suffisantes

et choisir une formulation de béton permettant de diminuer sa

perméabilité à l'eau et aux gaz.

II.2.3 - La dépassivation des armatures

Si un acier est préalablement recouvert de produits

passivants (cas du béton sain), cette protection est

altérée le plus souvent par l'introduction de deux agents pouvant

se présenter simultanément : le dioxyde de carbone

C02 (carbonatation) et l'ion chlorure Cl- (chloruration)

en excès au niveau des armatures. Il se produit alors une

dépassivation.

Les deux phénomènes de carbonatation et de

chloruration interagissent entre eux puisque la carbonatation, en changeant la

structure du réseau poreux, peut affecter la diffusion des chlorures au

sein du béton. En effet, après carbonatation, il a

été observé une réduction de la porosité

totale et une redistribution de la taille des pores, rendant plus difficile la

pénétration des chlorures ( ).

Le mécanisme de dépassivation comprend les

étapes suivantes :

- la couche passivante est détruite localement

là où la teneur en chlorure ou en dioxyde de carbone est

très forte ;

- de la rouille se forme là où la passivation a

disparu ;

- la rouille se transforme en des oxydes (ou hydroxydes)

poreux si la teneur en oxygène est assez élevée.

Lorsque le pH du béton est inférieur à

environ 9, les teneurs critiques en chlorures et en carbonates provoquant la

dépassivation de l'acier sont très faibles et correspondent

à des eaux naturelles, potables. C'est pourquoi, en pratique, ce PH est

souvent considéré comme étant la valeur critique de

dépassivation des aciers.

· La carbonatation

La carbonatation est engendrée par

réaction entre le dioxyde de carbone de l'air et certains constituants

du béton tel que le ciment. Le dioxyde de carbone gazeux

pénètre par diffusion dans le réseau poreux du

béton et réagit avec la portlandite Ca(OH)2 pour

former des carbonates tel que le calcite CaCO3, ce qui provoque un

abaissement du pH a 9 environ, suivant la réaction suivante en milieu

aqueux :

CO2 + Ca (OH)2

CaC03+ H2O (6)

En présence de bases alcalines, telles que Na0H ou

K0H, la solubilité de la chaux est relativement faible et la

réaction peut se ralentir. Cependant ces bases alcalines se carbonatent

elles aussi :

CO2 + 2X0H X2CO3 +

H2O (7)

Avec X= Na ou K

La carbonatation des bases alcalines augmente la

solubilité de la chaux qui peut alors se carbonater en plus grande

quantité :

X2CO3 + Ca (OH)2

CaCO3 + 2XOH (8)

Avec X = Na ou K

La carbonatation est un phénomène

progressif qui, avec le temps, atteint des couches de plus en plus

importantes.

La vitesse de carbonatation est fonction de nombreux

paramètres dont les plus importants sont la perméabilité

et le taux d'humidité relative du milieu ambiant. La vitesse de

carbonatation est maximale pour une humidité comprise entre 40% et 80%,

60% étant considéré comme la valeur la plus critique. Dans

les environnements secs, la quantité d'eau est insuffisante pour

dissoudre le CO2, alors que dans les environnements très

humides, le béton étant saturé, la diffusion de

CO2 est considérablement ralentie.

De très fortes teneurs, dans un béton, en

cendres volantes (>30%) et en laitiers (>50%) peuvent

accélérer significativement sa vitesse de carbonatation.

La carbonatation commence donc à la surface du

béton et concerne une certaine épaisseur (dite profondeur de

carbonatation) de ce matériau.

pH > 11

Béton non carbonaté

Béton carbonaté

Extérieur

Alimentation en CO2

pH < 9

Zone carbonatée

Intérieur

Le schéma de la figure 4 illustre le principe

de la formation de la carbonatation.

Figure 4 : Schéma de principe de la

formation de la carbonatation.

· Les ions chlorures

La corrosion des armatures

générée par les ions chlorures est la principale cause de

dégradation des structures en béton armé.

Les chlorures agissent dans les mécanismes de

corrosion en diminuant la résistivité de l'électrolyte et

en permettant un amorçage plus rapide de la corrosion en

dépassivant la couche superficielle. La corrosion qui en résulte

sous forme de piqûres à la surface de l'acier est une corrosion

localisée. Les chlorures agissent aux zones anodiques, de surface bien

plus petite que celles des zones cathodiques, et la vitesse de corrosion sur

les zones anodiques s'en trouve fortement augmentée. Une fois la

corrosion amorcée, il est bien plus difficile d'y remédier que

dans le cas de la carbonatation car le processus est autocatalytique.

Les chlorures présents dans le béton

peuvent provenir de deux sources différentes. Soit ils sont

présents au moment du gâchage : utilisation d'eau contenant

des chlorures ou agrégats contaminés. Soit ils proviennent de

l'environnement (atmosphère marine, sels de déverglaçage,

produits chimiques) et ont diffusés dans le béton. Les chlorures

existent sous deux formes dans le béton.

- Les chlorures libres qui sont dissous dans la solution

interstitielle ;

- Les chlorures piégés ou liés qui sont

combinés à des hydrates du ciment et à des

agrégats, ou absorbés physiquement sur les parois des pores.

Les ions chlorures qui pénètrent dans le

béton peuvent réagir chimiquement avec l'aluminate tricalcique

(C3A en nomenclature des cimentiers) et former des

monochloroaluminates hydratés (C3A. CaCl2.

10H2O), relativement stables dans le béton.

La concentration en hydroxydes dans la solution

interstitielle agit de façon significative sur la proportion des

chlorures liés : plus la concentration en hydroxydes est

élevée, moins il y aura de chlorures dans la solution. Une

élévation de température, quant à elle, diminue la

capacité de chlorures à se lier. Typiquement, 40 à 50% des

chlorures totaux sont liés.

Seuls les chlorures libres participent à la corrosion

des armatures.

Les chlorures ayant atteint l'armature attaquent l'acier

initialement passivé, en certains points localisés. Le film

passif est alors détruit localement et laisse apparaître des zones

anodiques où l'acier est dissout. Le reste de la surface qui est encore

passivée correspond aux zones cathodiques. La surface des zones

cathodiques étant bien plus importante que celle des zones anodiques, la

dissolution de l'acier croit en profondeur plutôt qu'en surface de

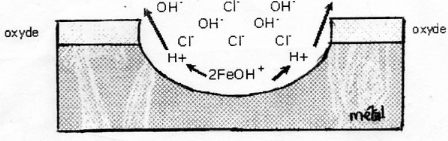

l'acier formant ainsi des piqûres ou des cavernes. Le mécanisme de

ce type de corrosion est complexe car la composition de la solution à

l'intérieur de la piqûre est modifiée par rapport à

celle de la solution interstitielle qui l'entoure.

Au sein de la piqûre, les ions chlorures s'associent

avec l'ion hydrogène de l'eau pour former de l'acide chlorhydrique.

Fe2+ + Cl- + H2O

Fe0H+ + H+Cl- (9)

H+Cl- H+ +

Cl- (10)

Ces réactions acidifient la solution dans la

piqûre, abaissant fortement le pH entre 3,8 et 5. Les ions chlorures

régénérés continuent d'être actifs pendant

tout le processus de corrosion qui est ainsi autocatalysé.

Les ions hydroxyde de la phase interstitielle du béton

se combinent alors avec les ions ferreux Fe2+ ayant diffusé

hors de la piqûre tandis que la réaction cathodique est la

même que dans le cas de corrosion en absence de chlorure.

Tant que la solution à l'intérieur de la

piqûre est acide, la dissolution de l'acier reste active et les

piqûres croissent en profondeur. Ce mécanisme est

schématisé (Figure 5) par le modèle de PAGE et

al. Les piqûres continuent de croître si la concentration

locale en ions chlorure est suffisante (la concentration des chlorures doit

augmenter tandis que celle des ions hydroxyde doit diminuer). Si ce n'est pas

le cas, la repassivation de l'acier est possible.

Métal

Figure 5 : Modèle de PAGE et al. Attaque de

l'acier par les ions chlorure

Ainsi, une trop faible concentration en ions chlorure dans la

solution interstitielle ne détruira pas le film passif. Il existe donc

une teneur critique en ions chlorure ou un rapport en concentration

chlorures/hydroxydes noté [Cl-] / [OH-].

Dès que le rapport [Cl-] / [OH-] dépasse le

seuil critique égal à 1, la solution est instable : elle

devient plus acide. Cette instabilité correspond à la formation

de produits de corrosion qui, en présence d'oxygène ne

protègent pas l'acier. Mais lorsque ce rapport est inférieur

à 1, les chlorures n'ont pas d'effet sur cette solution qui reste donc

stable.

Sur le plan pratique, les paramètres qui peuvent

influer sur cette teneur critique en chlorure sont : le dosage en ciment

(et le rapport Eau/Ciment), la valeur du pH, la nature du ciment (fixation de

chlorure, etc.) et celle des additifs éventuels (cendres, etc.), la

température moyenne, la teneur en oxygène et l'humidité du

béton. L'état d'enrouillement initial des armatures a

également un effet sur la valeur de la teneur critique en chlorure.

Le seuil critique est considéré atteint s'il y a

0,2 à 0,4% d'ions chlorure par rapport à la masse du ciment.

Il est à noter que la teneur en chlorure qui amorce

une corrosion n'est pas reliée à la vitesse de corrosion des

armatures, une fois dépassivées.

II.2.4 - Facteurs influents de la corrosion

La tenue, face à la corrosion des

armatures dans le béton est fonction des paramètres concernant

l'acier et le béton ainsi que des propriétés existantes

à leur interface. Cela est déterminé par la composition de

la solution interstitielle du béton et des caractéristiques

métallurgiques de l'acier. Les facteurs environnementaux

(humidité, température, dioxyde de carbone, ions chlorure) ne

peuvent affecter directement le processus de corrosion mais ils peuvent causer

des dégradations du béton et accélérer

l'entrée d'espèces agressives rendant la solution interstitielle

en contact avec l'acier plus corrosive.

Lorsqu'ils atteignent les armatures, les ions chlorure et le

dioxyde de carbone sont tenus pour responsables de la plupart des cas de

corrosion des structures en béton armé. La température et

l'humidité, tout comme les autres facteurs pouvant

détériorer le béton, jouent aussi un rôle important

dans la corrosion des armatures.

La corrosion de l'acier n'est donc pas dépendante d'un

unique paramètre mais de plusieurs dont les interactions concourent ou

non à la corrosion.

· Influence de l'enrobage

L'épaisseur de l'enrobage en béton

détermine le temps que vont mettre les espèces agressives pour

arriver à l'armature. Parfois, la durée de vie d'une structure

peut être fortement améliorée en augmentant

l'épaisseur de l'enrobage, barrière mécanique freinant,

voire stoppant la pénétration d'espèces participant

à la corrosion des armatures.

· Influence de la composition du

béton

Tout ce qui conditionne la solution interstitielle et la

porosité du béton est un facteur pouvant affecter ou non la

corrosion. Le type et la teneur en liant, les additions minérales et le

rapport E/C (Eau/ciment) déterminent la performance d'un béton.

Le choix de la formulation du béton et de la nature de ses principaux

constituants constitue une approche pour augmenter la résistance

à la corrosion du béton. Toutes modifications de la formulation

d'un béton produisant une augmentation de sa compacité ou une

réduction de sa perméabilité ont

généralement un effet favorable sur la résistance à

la corrosion.

Le rapport E/C a une très grande influence sur la

porosité du béton : plus il est important, plus la

porosité est grande, facilitant ainsi la pénétration des

espèces agressives puis la corrosion de l'acier. L'influence du rapport

E/C est bien plus importante que le type de liant utilisé.

Quant aux ajouts minéraux, en faibles quantités,

ce sont les cendres volantes et les fumées de silice qui ont

généralement une influence bénéfique puisqu'elles

produisent une très nette diminution de la perméabilité,

du coefficient de diffusion et de la conductivité du béton.

L'augmentation de la compacité provoquée par les ajouts

minéraux, utilisés en quantité suffisante, peut de plus

annuler largement les effets néfastes de la diminution du PH interne et

de la moins grande quantité d'aluminate tricalcique (C3A) qui

découlent de l'utilisation de ces ajouts.

· Influence de l'humidité

L'effet du taux d'humidité, ou degré de

saturation en eau, dans le béton est important car la vitesse de

corrosion dépend fortement de ce taux, celui-ci influençant

directement la conductivité, la résistivité

électrique et la diffusion de l'oxygène.

Pour des taux d'humidité inférieurs à

80%, l'oxygène atteint facilement les aciers mais la faible

conductivité du béton augmente mais la faible conductivité

du béton limite la vitesse de corrosion. Plus le taux d'humidité

augmente, plus la conductivité du béton augmente mais en

contrepartie la diffusion de l'oxygène vers les armatures se fait de

plus en plus difficilement. L'humidité relative la plus favorable

à l'apparition de la corrosion est de 70 à 80%.

La corrosion des aciers, dans le cas des structures ou des

parties de structures immergées, ne constitue généralement

pas un problème majeur puisque l'oxygène ne parvient que

très difficilement à atteindre les armatures.

· Influence de la résistivité du

béton

La résistivité électrique affecte de

manière significative la corrosion des armatures puisqu'il existe une

relation entre la corrosivité et la résistivité du

béton. La résistivité du béton est fonction de la

composition de la solution interstitielle, de la microstructure du béton

(taille et distribution des pores), de l'humidité et de la teneur en

sels ainsi que de la température.

La valeur de la résistivité du béton se

situe le plus souvent entre 103 et 107

ohm/centimètres.

Le tableau 2 présente la corrélation

établie entre la résistivité mesurée du

béton et la probabilité de corrosion des armatures.

Tableau 2 : Probabilité de

corrosion en fonction de la valeur de la résistivité

|

Résistivité du béton (RVL.

cm)

|

Probabilité de corrosion

|

|

< 5

|

Corrosion quasi-certaine

|

|

5 - 12

|

Corrosion probable

|

|

> 12

|

Corrosion improbable

|

· Effet de l'oxygène

Dissous dans la solution interstitielle, l'oxygène est

primordial dans la réaction cathodique du processus de corrosion des

armatures dans le béton.

Plus la teneur en oxygène est importante, plus la

vitesse de dissolution de l'acier augmente.

· Autres agents agressifs

Des sels, contenus dans l'eau pénétrant le

béton, peuvent contribuer à la formation de produits de corrosion

sur l'acier. Ainsi, les ions sulfate agissent qualitativement comme les ions

chlorures et certains sels solubles tels les perchlorates, les acétates,

les halogénures autres que les chlorures peuvent aussi être

corrosifs pour les armatures.

II.2.5 - Conséquences des désordres

provoqués par la corrosion des armatures

II.2.5.1 - L'aspect du parement de l'ouvrage

Les efflorescences et les tâches de

rouille qui sont la conséquence de la pénétration d'agents

agressifs dans l'enrobage du béton, altèrent l'aspect de

l'ouvrage. Parfois, ce point est considéré comme étant de

peu d'importance par le gestionnaire des ouvrages mais par contre ce sont les

fissurations et les fracturations du béton qui commencent à

inquiéter le gestionnaire car des éclats de béton peuvent

se produire.

II.2.5.2 - La sécurité vis-à-vis des

usagers

Les éclats de béton présentent un risque

pour les personnes qui circulent près de l'ouvrage ou l'exploitent. Leur

prévention et leur élimination doivent par conséquent

être traitées avec grand soin.

II.2.5.3 - La stabilité de l'ouvrage

Des essais effectués sur des éprouvettes ont

permis d'estimer les valeurs des forces d'adhérence pour des

éléments en béton dont les armatures sont

corrodées. Il est apparu que ni la qualité du béton ni le

rapport enrobage/diamètre d'armature n'influent sur la force

résiduelle d'adhérence, même si l'enrobage est

fissuré par la corrosion de l'armature sans qu'il ne soit détruit

par éclatement.

En ce qui concerne les moments fléchissants et les

efforts tranchants une recherche expérimentale a porté sur

l'effet de la corrosion sur ces grandeurs mécaniques. Elle a

montré que pour prévoir de façon conservatrice la tenue

des éléments en béton armé, il suffit d'appliquer

les modèles de calculs classiques, en considérant la section

réduite des armatures ainsi que la section réduite de

béton. Ainsi, tant que les diminutions de section des armatures restent

faibles et que l'enrobage reste cohésif, la corrosion des armatures ne

modifie pas significativement la tenue au moment fléchissant ou aux

efforts tranchants.

Mais lorsque la corrosion a atteint un stade avancé,

des calculs plus précis doivent être faits pour évaluer la

tenue résiduelle de l'ouvrage. Ce document ne traite que du

matériau et laisse de côté les problèmes de

structures.

CHAPITRE III

CARACTERISATION, DIAGNOSTIC

III.1 - INTRODUCTION, OBJECTIFS DU DIAGNOSTIC

III.1.1 - Place du diagnostic

Un diagnostic préalable de l'ouvrage constitue la base

nécessaire pour le choix d'une stratégie de réparation

adéquate et pour permettre une évaluation plus précise des

coûts.

Le processus conduisant à une action de

réparation et de protection des ouvrages en béton peut se

définir en six étapes. Le diagnostic intervient dans les deux

premières étapes de ce processus.

La première étape, appelée

« étape de mise en évidence de la

dégradation » peut être déclenchée

par une opération de surveillance (cas des ouvrages d'art par exemple),

une opération d'entretien, ou à la suite d'un

évènement accidentel (chute de morceaux de béton par

exemple). Elle débouche sur le transfert de l'information vers les

responsables qui sont ainsi sensibilisés au problème

observé.

La deuxième étape est le

« diagnostic » proprement dit, ou recherche d'une

pathologie à partir des symptômes. Il est demandé dans le

cadre :

· d'une étude spécifique ;

· de travaux de réfection ou de rénovation,

de renforcement ;

· d'une inspection régulière mettant en

évidence des désordres ;

· d'une expertise ;

· ou d'une démarche préventive...

III.1.2 - Cas particulier de la corrosion des

armatures

La corrosion des armatures a souvent pour conséquences

des symptômes visibles sur le parement, tels que des éclats,

épaufrures, tâches de rouille. Dans certaines circonstances,

toutefois, une délamination dans le lit des armatures peut se produire

sans signes apparents de corrosion.

La forme, l'étendue des désordres, leur

intensité dépendent à la fois de la position des armatures

(enrobage et espacement), de la qualité du béton d'enrobage

(compacité et homogénéité), et de l'environnement

(nature de l'agent agressif : chlorures, sulfates).

Ainsi, lorsqu'une corrosion se manifeste, il est raisonnable

de s'attendre à ce que le processus de dégradation

s'étende au-delà de la dégradation visible. Le graphique

de la figure 6 ci-dessous illustre les différents stades de

dégradation du béton :

Capacité structurelle affectée

Effondrement

Dégradation visible

Initiation

A1

A2

A3

A4

Temps

Dégradation

Figure 6 : Les différents stades de

dégradation du béton.

La plupart des méthodes d'investigation sont donc

orientées vers la détermination de caractéristiques

liées à ces paramètres.

II.1.3 - Objectifs du diagnostic de corrosion

Les objectifs d'un diagnostic de corrosion sont :

- l'identification de l'origine (carbonatation, chlorure

externes ou internes, autres) ;

- l'évaluation de l'étendue dans

l'espace ;

- la prédiction de l'évolution probable dans le

temps ou dans l'espaces ;

- l'estimation des conséquences sur la

sécurité de l'ouvrage ou des personnes ;

- la définition des suites à donner et entre

autre le principe des solutions de réparation.

Les considérations d'ordre esthétique sont par

ailleurs à prendre en compte dans de nombreux cas : bâtiment,

monuments historiques du fait de la nature des matériaux de base, de

leur texture, de leur couleur et de la nature du ciment. Ceci est à

prendre en compte dans l'établissement du programme d'investigations.

II.1.3 - Procédure à suivre

La procédure à suivre s'intègre dans une

démarche globale qui peut mener jusqu'à des travaux de

réparation.

La découverte des désordres sur une structure

entraîne généralement :

- la mise en oeuvre de mesures de sauvegarde si

nécessaires (purges, filet de protection...) ;

- la réalisation d'une visite préliminaire et de

certaines autres opérations dans le but d'établir un

pré-diagnostic ;

- la mise au point d'un programme d'investigation ;

- le lancement des opérations liées au

diagnostic...

L'ingénieur chargé des opérations de

diagnostic doit avoir des compétences sur la physico-chimie des

matériaux, l'instrumentation, les méthodes de réparation

et de traitement. Dans les cas délicats, il devra s'associer avec un

ingénieur spécialiste des structures (pour les problèmes

d'ordre mécanique), ou un ingénieur chimiste de la laboratoire

(pour les problèmes liés au gonflement du béton, etc.).

II.2 - VISITE PRELIMINAIRE

La visite préliminaire a pour objet d'améliorer

la compréhension de l'état et du fonctionnement de la structure,

de préciser les conditions environnementales, les désordres

visibles, l'accessibilité aux parties dégradées. Cette

inspection débouche sur un pré-diagnostic et sur un programme

d'investigation. Elle comprend :

- la collecte des informations nécessaires à la

compréhension de l'ouvrage : historique, documents, rapports,

implantation, orientation, date de construction, plans de coffrage et de

ferraillage, environnement (nature chimique, vents dominants), matériaux

(ciment, agrégats, dosage), etc.

- un examen succinct de l'intégralité de la

structure, et le relevé de tous les symptômes avec prise de

photographies.

On utilisera les moyens d'accès les plus

adaptés : il est nécessaire de voir de près les

surfaces dégradées. Quelques tests simples (profondeur de

carbonatation, présence de chlorures, Alcali-réaction dont le but

est de déterminer le niveau de dégradation, pourront être

envisagés à cette étape afin d'orienter le programme

d'analyse futur.

Lors d'une visite préliminaire, l'ingénieur doit

se poser les questions suivantes :

- pourquoi les armatures se sont-elles corrodées ?

- quelle est l'incidence de la corrosion sur la

sécurité de la structure ?

- les armatures se corrodent-elles également aux zones

ne présentant pas de dégâts visibles ?

- quelle stratégie de réparation adopter et

selon quelle urgence ?

Après cette visite, l'ingénieur doit être

capable :

- d'émettre un pré-diagnostic sur les causes

probables des désordres ;

- d'effectuer la mise au point du programme des

investigations. Ce dernier tiendra compte de toutes les suggestions relatives

à l'accès, l'environnement, la présence d'énergie

électrique etc. ;

- d'évaluer si la mise en jeu des

responsabilités et garantie est nécessaire ;

- et de faire évaluer les mesures de sauvegarde

(limitation du trafic, mise sous surveillance renforcée.)

Il doit également estimer le coût probable et la

durée des investigations si celles-ci sont raisonnables au vu de la

valeur vénale de l'ouvrage.

III.3 - INSPECTION DETAILLEE

L'inspection visuelle de la totalité de la structure

est mise en oeuvre afin de détecter tous les signes de

détérioration, et d'identifier toutes les sources potentielles de

désordres. Elle comprend les deux phrases suivantes :

III.3.1 - Préparation de l'inspection

Il s'agit tout d'abord de vérifier et compléter

les informations recueillies lors de la visite préliminaire, de

rechercher des documents de synthèse déjà établis,

tels que les précédents rapports d'expertise, etc.

Les moyens d'accès seront recensés et

définis au préalable, et toutes les dispositions prises

(sécurité, accès, nettoyage, etc.).

III.3.2 - Inspection

L'inspection proprement dite comprend le relevé,

éventuellement sur plan, de tous les désordres visibles, et de

tous renseignements utiles quant à l'aspect du parement :

- la présence d'anciens revêtements ou de produit

d'imprégnation

- l'apparence de la surface du béton, stalactites,

efflorescences, traces de rouille ;

- la présence de fissures (ouverture,

réseau) ;

- la détérioration de la peau du

béton ;

- les armatures apparentes et les épaufrures ;

- la déformation de la structure ;

- la détection des zones sonnant creux ;

- les traces d'humidité.

Ce relevé sera effectué en se

référant à un guide de défauts.

III.4 - INVESTIGATION IN SITU

Une investigation type se compose d'une série de tests

différents suivie d'une phase d'analyse permettant le choix de la

stratégie optimale de réparation. La réalisation du

même genre de tests est également un moyen de contrôle de

qualité pour les ouvrages récents.

Le programme des investigations est établi en tenant

compte des contraintes et impératifs suivants :

- l'importance de la structure ;

- la nature, la gravité et l'intensité des

phénomènes, la sécurité des personnes ;

- les délais et les coûts ;

- l'accessibilité ;

- l'environnement, etc.

III.4.1 - Mesures relatives aux armatures

III.4.1.1 - Mesure de l'enrobage des

armatures

L'enrobage des armatures est un facteur

déterminant dans les phénomènes de corrosion. La technique

de mesure de l'enrobage fait appel à de nombreux appareils disponibles

sur le marché, basé sur des principes magnétiques ou

réflectométriques (radar géophysique). Toutefois, les

précisions et sensibilités varient fortement d'une technique

à l'autre, notamment en fonction de la densité du ferraillage.

Ces techniques, dont les performances sont fonction de leur principe de base,

permettent d'accéder aux informations suivantes :

- enrobage (profondeur) ;

- estimation du diamètre des armatures ;

- présence d'armatures adjacentes ;

- reconnaissance du profil de l'acier.

L'objectif de ces mesures est de localiser

géographiquement les armatures faiblement enrobées (en relation

avec les dispositions réglementaires d'une part et les

spécifications particulières d'autre part), d'estimer les

surfaces concernées et enfin d'apporter des éléments

quantitatifs pour une modélisation de l'évolution possible des

phénomènes (en relation avec la profondeur de carbonatation ou de

pénétration des chlorures.

· Méthode magnétique

La localisation d'une armature consiste à

repérer et à estimer son épaisseur d'enrobage. Il s'agit

d'un électro-aimant alimenté en courant continu et dont la

tension aux bornes est maximale à l'aplomb d'une armature. A valeur de

ce maximum dépend entre autres l'épaisseur d'enrobage.

· Autres méthodes

Il existe d'autres méthodes d'estimation de

l'enrobage de béton autour des armatures. Elles sont plus

récentes et souvent en cours de développement.

Une première méthode pour

caractériser l'épaisseur d'enrobage est la radiographie (ou la

radioscopie) qui permet de détecter des armatures sous des enrobages

épais. Elle permet de localiser les armatures, détecter les vides

et les ruptures franches d'acier de fort diamètre.

Une deuxième méthode qui est encore au

stade du laboratoire est celle de l'écho de l'impact provoqué par

un marteau spécial placé à la surface du béton et

renvoyé vers cette surface par des discontinuités (face

arrière du béton, armatures, etc.) Elle devrait permettre de

localiser les armatures et de détecter les vides.

La troisième méthode utilise des ondes

électromagnétiques de très haute fréquence (radar).

Elle est difficile à exploiter, son objet est surtout de localiser les

armatures.

La quatrième méthode est la

détection des rayons infrarouges émis à travers le

béton par les armatures qui sont préalablement

« chauffées ». Elle est peu exploitée, son

objet est de localiser les armatures.

N.B : Ces méthodes ne

font pas encore l'objet de norme.

III.4.1.2 - Estimation des surfaces corrodées et

évaluation des risques de corrosion : mesures de potentiel

Parmi les méthodes électrochimiques pouvant

être appliquées à la détection du risque de

corrosion des armatures, dans le béton, les mesures de potentiel sont

les plus utilisées et les plus connues, du fait de leur

simplicité et de leur caractère non destructif. Cette

méthode permet une évaluation des risques de dépassivation

des armatures.

Dès le contact de l'armature avec le béton, il

s'établit à l'interface acier-béton, une différence

de potentiel dépendant à la fois des réactions dites

anodiques (Oxydations : transformation du métal en oxydes) et des

réactions dites cathodiques (réduction de l'oxygène). Ce

potentiel est complexe et sa valeur dépend de l'état de corrosion

des aciers). Le potentiel tend vers des valeurs négatives dès

qu'il y a amorce de corrosion), mais aussi de la teneur en eau du béton,

de la teneur en éléments agressifs, de la profondeur de

carbonatations de la compacité du béton, etc. Il ne

peut-être relié à ces facteurs par aucune loi, ni aucune

formule mathématique, et la valeur absolue de ce potentiel n'aura donc

que peu de signification.

Néanmoins, les mesures effectuées sur des

surfaces représentatives permettent d'établir une cartographie

des probabilités de corrosion et de localiser les zones à risque

au maximum.

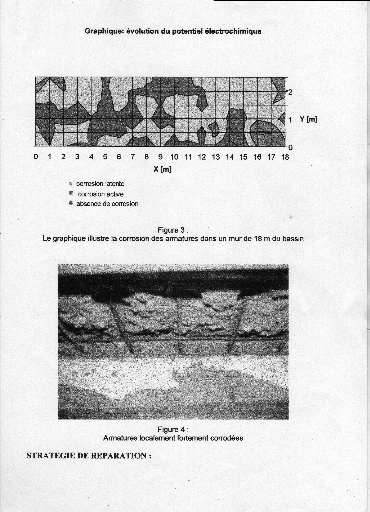

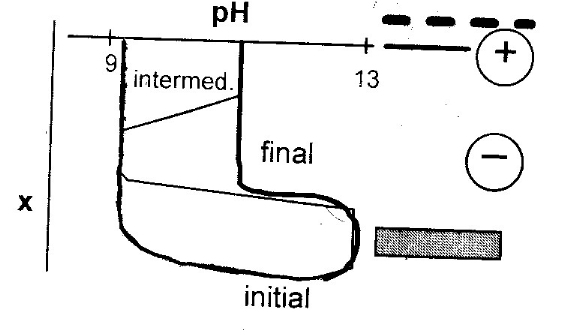

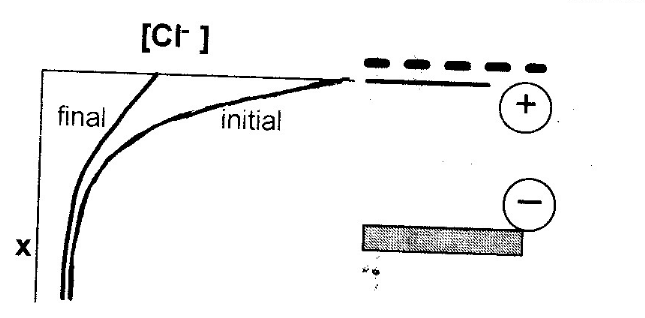

Le graphique de l'évolution du potentiel

électrochimique de la figure8 ci-dessous est celui d'un mur de 18m du

bassin d'une piscine. Il illustre la corrosion des armatures dans ce mur.

Figure 7 : Corrosion des armatures dans un

mur de 18m du bassin d'une piscine

Les mesures de potentiel sont utilisées en phase

diagnostic (elles permettent la localisation des prélèvements ou

de tests complémentaires), mais également pendant les

opérations de réparation (localisation de zones à

réparer). En surveillance continue, elles permettent également la

détection d'un phénomène, bien avant qu'un désordre

ne soit visible en surface, et ainsi de mieux planifier les réparations

(mesures préventives). Elles ne permettent pas la détermination

de la position des armatures (on utilisera pour cela des méthodes

magnétiques ou de réflectométrie radar), ni leur vitesse

de corrosion (perte d'épaisseur).

Elles ne s'appliquent pas :

- Aux éléments enterrés ou

immergés, à moins d'adapter la méthodologie à ces

cas particuliers (par exemple, mettre hors sol, par affouillement,

l'élément de structure, le temps de la dépolarisation

pouvant demander plusieurs jours) ;

- Au béton revêtu d'un produit

électriquement isolant ; celui-ci devra être retiré au

droit des points de mesure ;

- Aux armatures actives du béton précontraint,

car la présence de la gaine en matière plastique ou

métallique ne permet pas de récupérer le signal

correspondant aux câbles. Dans le cas des fils adhérents par

contre, la méthode est applicable.

La méthode nécessite la mise à nu d'une

armature, sa connexion à une borne d'un millivoltmètre à

haute impédance dont l'autre borne est reliée à une

électrode de référence place sur le parement.

La jonction entre le béton et l'électrode doit

être humide, et si ce n'est pas le cas, cette humidité doit

être assurée (pulvérisation d'eau légèrement

alcaline, coton imbibé, etc.). L'électrode de

référence est une électrode dont le potentiel est

constant, et défini par une suite d'équilibres

électrochimiques.

Le tracé des cartographies, et l'étude des

gradients de potentiel associés au développement des

méthodes informatiques (stockage des données) permettent

maintenant des interprétations plus fiables et plus précoces, et

ont conduit au développement de ce type de mesure. Le matériel

peut comprendre une ou plusieurs électrodes, ou des roues

électrodes.

N.B : il existe pas encore de

norme sur la méthodologie de mesure mais il y a une recommandation

RILEM.

III.4.1.3 - Estimation de la vitesse de

corrosion

Une autre méthode

électrochimique permet d'estimer la vitesse de corrosion

instantanée des armatures en une zone donnée.

Cette méthode est basée sur la

linéarité des courbes intensité/potentiel au voisinage du

potentiel libre. La pente de la droite  exprime la résistance de polarisation Rp, qui est reliée

au courant de corrosion par Icorr = exprime la résistance de polarisation Rp, qui est reliée

au courant de corrosion par Icorr =  ou B est une constante et A la surface concernée par la

polarisation. Malgré plusieurs restrictions d'origine théorique,

en mesurant Rp périodiquement, il est possible de contrôler

l'évolution du processus de corrosion, d'identifier les zones à

forte activité corrosive, et de prédire une durée de vie

résiduelle pour la structure considérée. ou B est une constante et A la surface concernée par la

polarisation. Malgré plusieurs restrictions d'origine théorique,

en mesurant Rp périodiquement, il est possible de contrôler

l'évolution du processus de corrosion, d'identifier les zones à

forte activité corrosive, et de prédire une durée de vie

résiduelle pour la structure considérée.

Les appareils permettant ce type de mesure possèdent

leur propre système d'étalonnage.

III.4.2 - Mesures relatives à la qualité du

béton ou à son vieillissement

III.4.2.1 - Détermination de la profondeur de

carbonatation

Elle constitue une détermination du degré

de vieillissement naturel du béton (mais surtout sa profondeur de

neutralisation par le gaz carbonique).

Parmi les méthodes de détermination de

la profondeur de carbonatation, la plus simple à mettre en oeuvre est le

test à la phénophtaléine. Celui-ci consiste à

mesurer le front de coloration de cet indicateur sensible au pH, que l'on

pulvérise sur une coupe fraîche de béton. D'autres

indicateurs colorés, ayant des plages de virage différents (bleu

de bromothymol, par exemple), peuvent être utilisés.

Des précautions sont toutefois

nécessaires pour établir la représentativité d'une

mesure de profondeur de carbonatation. Il faut faire un nombre suffisant de

déterminations, tenant compte des conditions locales d'exposition, de

l'hétérogénéité possible du

matériau.

Il n'existe pas à l'heure actuelle de

méthode non destructive de détermination de la profondeur de

carbonatation.

III.4.2.2 - Mesures de

résistivité

La corrosion étant un phénomène

électrochimique, et le béton étant un conducteur, la

résistivité électrique de ce dernier constitue un

paramètre significatif de l'intensité des échanges.

Celle-ci dépend toutefois d'un certain nombre de

paramètres : teneur en eau du béton, composition chimique de

la solution interstitielle (présence de sels), etc.

Les mesures de résistivité sur site ont

été utilisées en parallèle avec les mesures de

potentiel pour affiner le diagnostic de la corrosion. En effet, la vitesse de

corrosion est contrôlée par la facilité avec laquelle les

ions en solution passent au travers du béton, d'une zone anodique

à une zone cathodique. Ainsi, de larges gradients de potentiel

associés à de faibles résistivités seront

caractéristiques de fortes vitesses de corrosion.

Les mesures peuvent être influencées par la

présence d'armatures à proximité du point de mesure, par

l'effet d'échelle, ou par la présence d'une couche de surface

ayant une résistivité différente de celle du coeur du

béton. Par ailleurs, le principe même de la mesure (méthode

de WENNER à 4 électrodes), possède ses

limites.

III.4.2.3 Mesures de

perméabilité

Les propriétés physiques du béton dont

sa perméabilité influencent la durée de la période

d'amorçage de la corrosion. Une mesure de perméabilité

à partir de la surface est particulièrement

intéressante.

Toutefois, ce type de mesures in-situ est influencé par

la teneur en eau du béton qui limite son application.

Perméabilité à l'air : sa

détermination consiste en la mise en pression d'une enceinte, et la

mesure de la décroissance de la pression.

Perméabilité à l'eau : dans ce cas,

l'essai consiste en la mise en pression d'eau d'une enceinte et la mesure du

débit d'eau par avancement d'un piston destiné à la

pression.

La localisation des zones de mesure de

perméabilité doit être parfaitement définie pour

éviter les défauts de surface du béton (nids d'abeilles,

fissures, etc.) qui la perturbent.

En l'absence de normes ou de spécification, ces

mesures restent comparatives

III.4.2.4 Cohésion superficielle

Cette détermination a son intérêt afin

par exemple de définir la nature du revêtement ultérieur

à mettre en place, dans le cas notamment d'enduit friable ou en

présence d'autre revêtement.

Elle se détermine à partir d'essais

d'adhérence sur les pastilles collées sur la surface du

béton (de section carrée 5 x 5 cm2 circulaire de

diamètre 5 cm). La traction est effectivement à l'aide d'un

appareil spécifique. Plusieurs mesures sont nécessaires dans une

zone (3 cm minimum). Les valeurs sont rapportées en Mpa. A titre

indicatif, l'application d'un revêtement sur un support béton

nécessite un minimum de 0,5 Mpa.

III.5 - ANALYSES ET ESSAIS DE LABORATOIRE

III.5.1 - Méthodes de prélèvements

Les prélèvements sont effectués, si

nécessaire, dans des zones représentatives des états de

dégradation par carottage ou forage.

Le forage est utilisé, par exemple, pour estimer la

pénétration des chlorures. Dans ce cas, il concerne des

profondeurs successives de l'ordre du centimètre.

III.5.2 - Caractérisation chimique

Les caractéristiques chimiques du béton

d'enrobage sont déterminées sur les

prélèvements.

- analyse chimique globale : Elle comprend l'analyse de

la fraction soluble du résidu insoluble. Elle a pour objet de

déterminer les caractéristiques du béton, le dosage en

ciment, l'absence d'anomalie ;

- dosage des chlorures totaux et des chlorures libres

(solubles dans l'eau). Les teneurs en chlorures s'expriment par rapport au

béton ou par rapport au dosage en ciment. Ce dernier peut être

connu ou évalué en laboratoire à partir de la mesure de la

silice soluble du ciment préalablement identifiée (dans le

dossier chantier ou par examen microscopique). L'interprétation des

résultats doit tenir compte non seulement des valeurs absolues

mesurées, mais aussi de l'allure des profils de concentration ;

- dosage des sulfates ;

- autres déterminations particulières (par

exemple, les sulfures).

III.5.3 - Caractérisation

minéralogique

Les caractéristiques minéralogiques du

béton sont déterminées par :

- microscope optique (lumière transmise ou

réfléchie) pour la détermination de la nature du ciment,

microscopie électronique MEB avec microanalyse

élémentaire ;

- diffraction des rayons X pour la recherche et la

caractérisation des phases cristallines.

III.5.4 - Caractérisation physique

Les caractéristiques physiques du béton

d'enrobage sont surtout liées à leur résistance à

la pénétration (transfert des fluides) :

- porosité à l'eau (éventuellement au

mercure) ;

- perméabilité ;

- diffusivité des corps tels que les

chlorures ;

- adsorption capillaire ;

- résistance mécanique et éventuellement

d'autres caractéristiques

N.B. : Le béton peut

également être affecté par d'autres pathologies telles que

l'alcali-réaction, les réactions sulfatiques ou le gel. En cas de

doute, des investigations supplémentaires sont nécessaires pour

identifier l'origine de la pathologie.

III.6 - RAPPORT DE DIAGNOSTIC

Le rapport de diagnostic présente l'ensemble des

résultats et leur interprétation, mais doit être

compréhensible même par un profane, un non initié.

Il comprend :

- l'identification de la structure, le nom du

demandeur ;

- l'identification du laboratoire (ou de l'ingénieur)

chargé de l'étude, la date ;

- une brève description de la structure ;

- le rappel des objectifs de l'étude ;

- la liste des documents consultés ;

Les résultats de l'inspection

détaillée ;

- les résultats des essais in- situ et de

laboratoire ;

- une discussion sur l'origine des désordres, leur

étendue, leur évolution probable et leur incidence sur la

sécurité ;

- des conclusions claires sur les désordres

constatés et des propositions éventuelles de complément

d'étude ;

- une liste des priorités des réparations et

travaux à effectuer ;

- des recommandations relatives aux méthodes de

réparation les plus adaptées.

CHAPITRE IV

CONTRAINTES ET EXIGENCES

Ce chapitre dresse une liste non exhaustive de

critères pouvant guider l'ingénieur qui doit préconiser

une réhabilitation du béton armé dégradé par

la corrosion des armatures. En effet, le choix de la méthode ou des

produits de réparation est soumis à des contraintes et exigences

qui sont liées au type de réhabilitation ainsi qu'à la

nature et à l'environnement de l'ouvrage à réparer.

IV.1 - CONTRAINTES STRUCTURELLES

L'une des conséquences de la corrosion des armatures

du béton armé est un affaiblissement de la structure.

L'ingénieur chargé d'étudier la réparation doit

toujours avoir présent à l'esprit, le respect de la

sécurité de service de l'ouvrage, donc de sa stabilité. Il

doit avant même d'envisager des solutions de traitement de cette

corrosion, estimer l'état général de la structure et en

comprendre le fonctionnement.

Il doit prendre en compte, comme pour un projet nouveau, les

contraintes de service d'exploitation, de charges et d'environnement de la

structure

Une visite approfondie de la structure permettra de

déceler les indices révélateurs de la perte de

résistance de la structure tels que les fissures, les écaillages

et écrasements locaux de béton etc. Quelquefois, cette inspection

révèlera que la corrosion est d'abord due à un

dysfonctionnement de la structure et qu'elle n'est en fait qu'un facteur

aggravant.

Les structures visitées sont en général

en service et soumises à des chargements, leur âge et leur

état général permettent à l'ingénieur

d'apprécier les qualités de la conception d'origine et leur

fonctionnement structurel. Il ne convient pas de modifier

systématiquement les structures quand leur comportement est

satisfaisant. Mais le traitement de la corrosion qui sera envisagé

respectera en général le projet, en lui redonnant ses

caractéristiques originelles.

IV.1.1 - Respect du fonctionnement de la structure en

l'état

La corrosion des armatures du béton armé peut

entraîner un appauvrissement des capacités portantes de la

structure. Cette perte de résistance se manifeste par des

altérations des matériaux qui sont les suivantes :

IV.1.1.1 - Pertes de section du

béton

Le foisonnement des oxydes de fer développe des

contraintes qui peuvent endommager le béton, allant jusqu'à

l'éclater. Il en résulte que les sections résistantes du

béton diminuent, les contraintes s'organisent, et transitent par les

zones adjacentes. La simple reconstitution de ces sections par un produit de

ragréage n'est pas toujours suffisante pour retrouver le fonctionnement

originel de la structure. Il faudra quelque fois avoir recours à des

techniques de vérinage pour soulager la structure avant de reconstituer

la section altérée. Cela peut être le cas dans des zones

comprimées, la nature des produits de reconstitution devra alors tenir

compte de la composition du béton en place et de son module

d'élasticité. La forme de la découpe pour curer les zones

altérées devra prendre en compte l'angle des joints de

bétonnage de la zone à reconstituer pour que les contraintes

transitent correctement lors du rechargement.

IV.1.1.2 - Pertes de section des armatures

La corrosion métallique est une dissolution, donc une

perte de section des armatures. Le facteur de sécurité pris en

compte dans les calculs de dimensionnement s'en trouve réduit.

L'ingénieur chargé de la réhabilitation de la structure

devra estimer ces pertes.

Cette tâche n'est pas facile, l'estimation se fait

généralement de façon statique après une

série de mesures des diamètres résiduels effectuées

dans des sondages. Pour les visites d'évaluation, il est très

rare de disposer des moyens d'accès utilisés pour

l'exécution du chantier. Les sondages d'évaluation sont

généralement réalisés dans des zones d'accès

faciles, où les sections ne sont pas toujours les plus

sollicitées. Il faut donc se garder la possibilité

financière de faire exécuter de nouveaux sondages dans les

sections les plus sollicitées et prévoir un éventuel

renforcement d'armature.

Si la perte de section est supérieure à 10%, il

convient de renforcer les armatures. Il faut, bien entendu, s'assurer que les

charges de services n'ont pas évolué et que

réglementairement, les armatures en place correspondent aux

sollicitations. L'apport de nouvelles armatures peut alors se faire dans la

masse, après démolition des zones et reconstitution du

béton soit par un apport externe enrobé dans un béton

projeté connecté à la surface soit par des armatures

additionnelles collées sous forme de plaques de tôle ou de tissus

de carbone. Mais lorsqu'une armature est fortement corrodée, il faut la

couper ou la remplacer.

IV.1.1.3 - Ancrage et entraînement des armatures

Les oxydes de fer forment autour des armatures une gaine qui,

à partir d'une certaine importance, peut diminuer leur adhérence

au béton. Cette perte d'entraînement des barres conduit alors

à une perte générale de la résistance de la

structure. La mobilisation des efforts par les barres en traction peut

être modifiée par un glissement relatif de l'ancrage lors de

sollicitations, la mobilisation des efforts se fait alors avec de plus grandes

déformations.

Il faut alors quelque fois dégarnir les enrobages de

béton altérés pour les reconstituer ; ces

opérations libèrent totalement les ancrages de barres. Quand ils