CHAPITRE I

PRE S ENTATI ON GENERALE

D 'ALUCAM/SOCATRAL

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Photo 1 : Usine d'Edéa vue

aérienne

I.1.1 Situation géographique

L'usine d'Alucam/Socatral est située dans l'île

(ONG-NGOMEN), île de la ville d'Edéa chef lieu du

département de la Sanaga-maritime dans la province du littoral ;

situé à 60 km de Douala, 50 km de Mouanko, 120 km de Kribi et 180

km de Yaoundé. La ville d'Edéa est traversée par l'axe

lourd Yaoundé-Douala et par le chemin de fer camerounais.

I.1.2 Bref historique

La compagnie Camerounaise de l'Aluminium (Alucam) a

été constituée en Décembre 1954. En février

1957, l'usine entrait en production pour une capacité de 55.000

tonnes/an.

Depuis 1981, à la faveur de la mise en service de la

centrale de Song-Loulou, Alucam a procédé à une extension

de son usine. Dans le même temps, elle a effectué une

modernisation de ses installations d'électrolyse en remplaçant

les cuves à anodes Sderberg par les cuves à anodes

précuites à meilleur rendement. Grâce à ces

aménagements, la capacité de production est passée de

55.000 tonnes à 84.000 tonnes puis 87.000 tonnes/an.

Ancienne filiale du groupe français Pechiney, entre

1954 et 2000 Alucam est devenue filiale du groupe Canadien Alcan avant de

passer, il y'a trois ans, sous le contrôle du géant Australien Rio

Tinto.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

I.1.3. Organigramme activité Cameroun

Directeur Général

DRH Dir.

Usine

Directeur P.CONTINU

DAF Resp. Socatral

Secrétaire

Chargé de

mission

I.1.4 Le groupe Alucam en Afrique

Le développement d'Alucam est lié au volume du

tonnage exporté et au cours du métal sur le marché

international. Il dépend également des opportunités du

marché local et sous régional ; c'est pourquoi Alucam s'est

associé dès les années 60 à la création et

au développement en aval des structures de transformation de

l'Aluminium.

Hostellerie Sanaga

SOTRALGA GABON

COLALU R.C.A

56,48%

38,29

67,50%

Alucam

55,29%

52,55%

70,09%

Socatral Alubassa

Alu Congo

Ces pourcentages représentent les actions d'ALUCAM dans le

capital de l'entreprise en question.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

I.1.5. Histoire de l'Aluminium

L'aluminium est le métal industriel le plus

récemment découvert puisqu'il n'est utilisé que depuis la

fin du XIX° siècle. Pourtant l'alun, sulfate double d'aluminium et

de potassium, le composé d'aluminium le plus anciennement connu,

était déjà décrit par Pline, et

utilisé à Rome comme mordant pour les couleurs. Il a fallu

attendre 1825 pour que le chimiste Danois Hans Christian Oersted

obtienne l'aluminium à l'état de corps simple, sous

forme de poudre grise contenant encore une très grande quantité

d'impuretés. En 1827, Friedrich Wöhler obtint

cette même poudre grise d'aluminium contenant cependant moins

d'impuretés. [9]

Ce n'est qu'en 1854 qu'Henri Sainte-Claire

Deville présente le premier lingot d'aluminium obtenu,

à l'état fondu, par un procédé mis en application

en 1859 de façon industrielle par Henry Merle dans son usine de

Salindres (Gard), berceau de la société Pechiney. Mais ce

procédé était compliqué, ce qui donnait un

métal dont le prix était comparable à celui de l'or (1200

et 1500 F or/kg et l'argent 210 F/kg seulement). [5] Et qui le réservait

à des applications dans le luxe et l'orfèvrerie.

En 1886, Paul Louis Toussaint Héroult

en France et Charles Martin Hall aux Etats- Unis

déposent indépendamment leur brevet sur la production d'aluminium

par électrolyse à chaud de l'alumine (oxyde d'aluminium extrait

du minerai appelé « bauxite ») dissoute dans de la cryolithe

fondue (fluorure double d'aluminium et de sodium). L'invention par

Zénobe Gramme, en 1871, de la dynamo, qui

remplaça la pile de Volta comme source d'électricité, et

l'utilisation des chutes hydrauliques, la « houille blanche », rendit

possible la production économique du métal. P.L.T. Héroult

monte sa première usine en 1887 à Neuhausen en Suisse, sur une

chute du Rhin ; cette usine donnera naissance à la société

Alusuisse. Il monte en 1889 une usine à Froges (Isère), berceau

de l'hydroélectricité française développée

par Aristide Bergès, puis une autre à La Praz dans la

vallée de la Maurienne (Savoie). [9]

C.M. Hall monte de son côté en 1888 une usine

pour la Pittsburgh Reduction Company qui deviendra en 1907

l'Aluminum Company of America.

Le premier alliage d'aluminium fut inventé par

Alfred Wilm, chimiste allemand, en 1908. Cet alliage

d'aluminium contenant du cuivre et du magnésium fut exploité par

les usines de Düren et fut baptisé l'aluminium de Düren, le

« Duralumin ». C'est un alliage à « durcissement

structural » par traitement thermique, phénomène

découvert par Conrad Claessens en 1905. C'est

aujourd'hui le 2017 A, autrefois appelé en France l'A-U4G.

Le second alliage d'aluminium fut découvert en 1920 par

le hongrois Aladar Pacz, émigré aux Etats-Unis ;

c'est un alliage d'aluminium avec 13 % de silicium affiné au sodium,

baptisé l' « Alpax », alliage dévolu au moulage et

autrefois appelé en France l'A-S13.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

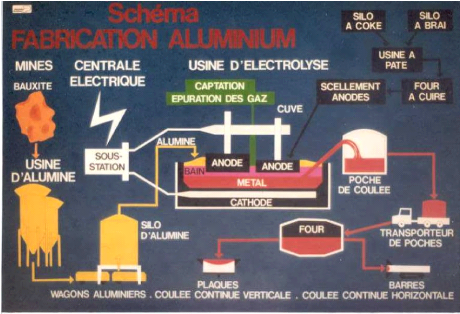

I.2. PROCESS ALUCAM/SOCATRAL

Figure I.1 : Etapes de fabrication de

l'Aluminium

Sur le site de l'usine Alucam/Socatral le processus de

fabrication de l'Aluminium va de la

transformation de l'alumine en aluminium

sur le site d'Alucam puis la transformation de

cette Aluminium en produit finis par la Socatral.

La production d'aluminium primaire, se fait en

deux étapes :

1. Du minerai (bauxite), on extrait l'alumine

(Al2O3) à l'aide d'un procédé nommé

procédé de Bayer : le principe est basé

sur la dissolution de l'alumine par la soude caustique pour la transformer en

aluminate de soude soluble.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

2. Ensuite, on réduit cet oxyde en

métal par l'action d'un courant continu de forte intensité de

l'ordre des Méga Ampères. C'est le métallurgiste

français Paul Héroult et

l'américain Charles Martin Hall qui en 1886 eurent

l'idée d'appliquer l'électrolyse à la fabrication de

l'aluminium. L'astuce d'Héroult, fut de travailler avec un

mélange composé d'alumine (matériau isolant) et de

cryolithe (minerai naturel : fluorure double d'aluminium et de sodium). Ce

mélange avait en effet des caractéristiques électriques et

thermiques permettant une mise en oeuvre réaliste, c'est-à-dire

une faible résistance électrique et des caractéristiques

thermiques particulières avec une température de fusion du

mélange à 935 °C (température beaucoup plus basse que

celle de fusion de l'alumine à 2040 °C).

Cette opération a donc lieu à 960 °C dans

une cellule d'électrolyse appelée cuve où l'alumine est

dissoute dans un bain de cryolithe. Ce procédé donne lieu

à un dégagement d'oxygène qui vient brûler les

anodes qu'il faut donc renouveler régulièrement. Un service

spécialisé de l'usine fabrique le sous-ensemble anodique.

L'aluminium liquide se dépose au fond de la cuve

(cathode) d'où on l'extrait par aspiration dans une poche de

coulée étanche en acier garnie de briques réfractaires

dans laquelle on réalise le vide partiel.

Ce métal est ensuite stocké dans des fours en

fonderie. Il est ensuite solidifié sous forme de plaques ou de lingots

dans l'atelier de Fonderie.

L'aluminium secondaire ou aluminium

recyclé

L'aluminium a une excellente recyclabilité. Pour

recycler l'aluminium, on le fait simplement fondre. En plus des

bénéfices environnementaux, le recyclage de l'aluminium est

beaucoup moins coûteux que l'extraction à partir du minerai de

bauxite. Il nécessite 95 % d'énergie en moins et une tonne

d'aluminium recyclée permet d'économiser quatre tonnes de

bauxite. En sautant l'étape de l'électrolyse, qui réclame

beaucoup d'énergie, on évite les rejets polluants qui lui sont

associés.

L'aluminium est quasi recyclable à l'infini sans perdre

ses qualités, à condition de ne pas fondre dans un même

bain des alliages de composition différente. L'aluminium ménager

est récupéré avec les emballages dans le cadre du tri

sélectif. Dans les centres de tri, l'aluminium est trié

manuellement ou plus couramment grâce à des machines de tri par

courants de Foucault. Il est ensuite broyé avant d'être refondu

par des affineurs d'aluminium pour redonner du métal utilisable,

appelé aluminium de seconde fusion. L'aluminium de seconde fusion est

utilisé essentiellement pour la fabrication de pièces de fonderie

pour l'automobile (blocs moteur, culasses, pistons, etc.).

I.2.1 PROCESS ALUCAM

I.2.1.1 ATELIER D'ELECTRODES

C'est un ensemble d'ateliers pour la fabrication des

électrodes comprenant une usine à pâte d'anode, un

vibrotasseur pour la mise en forme des anodes, un four à cuisson

d'anodes (1.100°C) et un atelier de scellement des anodes et des blocs

cathodiques.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Photo 2 : une Electrode

Les blocs cathodiques sont en graphite, alors que les anodes sont

constituées par un mélange contrôlé de coke et de

brai. L'usine consomme 35.000 tonnes de coke et 8.000 tonnes de brai.

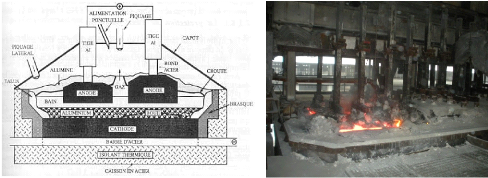

I.2.1.2 Atelier d'Electrolyse

Photo 3 : cuve d'électrolyse

La cuve d'électrolyse se compose des

éléments suivants :

· Un caisson en acier,

· Un garnissage isolant thermique constitué de

briques réfractaires,

· Un creuset polarisé catholiquement

constitué d'un assemblage de blocs de carbone cuits à base

d'anthracite et liés par une pâte carbonée appelée

pâte de brasque,

· Des barres d'acier traversant le caisson et permettant

l'arrivée du courant à la cathode,

· Des tiges sur une superstructure en aluminium au dessus

du creuset maintenant les anodes carbonées,

· Un système d'aspiration des gaz vers la station de

traitement,

· Un système d'alimentation en alumine.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

L'Atelier d'électrolyse compte 274 cuves en

série reparties dans 6 salles disposées parallèlement. La

technologie 138.000 A est développée par Péchiney. Pour

protéger l'environnement, les cuves ont été

équipées des hottes de captation des gaz issus de la

réaction d'électrolyse. Ces gaz sont recyclés dans les

cuves après absorption sur l'alumine dans un centre de traitement des

gaz.

L'électrolyse consomme 170.000 tonnes/an d'alumine

importées de la République de Guinée et stockées

dans les silos. Pour son fonctionnement 1000 tonnes de cryolithe (sel double

sodium et d'aluminium) sont nécessaire pour constituer un bain

électrolytique dont la température est de 970°C.

L'atelier d'électrolyse est équipé d'un

système informatisé pour le contrôle des opérations

de production.

I.2.1.3 Atelier de Fonderie

La fonderie assure la mise en forme de l'aluminium en lingots

et en plaques ainsi que la refusion des déchets d'aluminium provenant de

Socatral. Elle dispose à cet effet de fours et d'installations de

coulée semi continue verticale pour produire des plaques et des lingots

« tés» et d'une chaine automatisée pour la production

des petits lingots

Photo 4 : lingots

I.2.1.4 Laboratoire

Le laboratoire procède aux analyses des matières

premières de même qu'à des analyses du métal pour en

déterminer la composition et la pureté. Il dispose

d'équipements perfectionnés.

I.2.1.5 Les Services Généraux

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Le fonctionnement continu des installations est assuré

grâce à la planification de la maintenance des équipements

assurés par les services d'entretien électrique et

mécanique.

Les services logistiques assurent le transport et le

déchargement des matières premières et l'expédition

des produits finis.

I.2.2 PROCESS SOCATRAL Nous distinguons quatre

étapes à savoir : I.2.2.1 Le laminage

La première étape de la transformation est le

laminage à chaud : il consiste à écraser en

plusieurs

passages successifs sous les cylindres d'un laminoir une plaque d'aluminium

de

forme parallépipédique préalablement

préchauffée dans un four pour améliorer la

malléabilité.

En fin de laminage à chaud, on obtient une

ébauche de 6 mm d'épaisseur. Cette dernière

préalablement refroidie, subit un laminage à froid dans un

premier laminoir à froid dit « quarto » en quelques passes de

préparation et est bobinée en rouleau.

La bobine ainsi préparée subit quelques passes

de finition dans un deuxième laminoir quarto à froid. Les

caractéristiques mécaniques demandées par le client sont

obtenues dans certaines conditions de travail lors du laminage et du traitement

thermique. L'installation du laminage se compose donc :

- De fours de réchauffage ;

- D'un laminoir à chaud à deux cylindres, d'une

puissance de 1000 CV;

- De deux laminoirs quarto à froid, équipés

d'un système de régulation automatique d'épaisseur et de

contrôle de planéité par un dispositif d'arrosage

piloté par un automate ;

- De fours de recuit ;

|