|

Etude de la carbonisation-pyrolyse du bois

d'eucalyptus par méthode

thermogravimétrique

MEMOIRE POUR L'OBTENTION DU MASTER SPECIALISE Génie

électrique Option : Energétique et

énergies

renouvelables

Laboratoire Biomasse, Energie et Biocarburant

(LBEB)

Centre de Coopération Internationale en Recherche Agronomique

pour

Le Développement (CIRAD)

Présenté et soutenu publiquement le 15 septembre

2010 par :

NGOLLO MATEKE jean-aimé

Travaux dirigés par :

Dr Khalid ElyounssiLe Centre de Recherche

Forestière de Rabat

Dr. Joël

BLIN

Enseignant chercheur, UTER, GEI, LBEE,

CiraéIng. François-xavier

Collard

Doctorant, LBEE

Jury d'évaluation du stage :

Président : Dr. Joël Blin

Membres et correcteurs : Dr. Yao AZOUMAH

Ing. François-Xavier Collard

Je dédie ce travail à :

JEHOVAH sans qui

rien n'est possible

Mes feus parents Eboulè Matekè

Véronique et Ngollo Mouandjo Victor,

tout le mérite leurs

revient

Pour leurs sacrifices, leur affection et leur amour.

Mes frères et Soeurs pour tout l'amour,

bienveillante attention et soutien

tout au long de cette année qu'ils

retrouvent ici tous autant qu'ils sont toute

ma reconnaissance.

A mon

Oncle NGANGUE Eyoum pour ses encouragements et soutien.

A

Jeanne-aimée qui a toujours cru en moi.

Soit A un succès dans la vie. Alors A = x + y + z, oft

x = travailler, y = s'amuser, z = croire.

Albert Einstein, Extrait du

Magazine : The Observer

REMERCIEMENTS

Le présent travail a été

réalisé au Laboratoire Biomasse, Energie et Biocarburants (LBEB)

du 2ie sous la direction du Dr Joël BLIN en collaboration avec le Dr

Khalid ELyounssi du Centre de Recherche Forestière de Rabat et

l'ingénieur François-Xavier Collard doctorant au LBEB.

Je tiens à remercier le Docteur Joël Blin pour

m'avoir accueilli dans son équipe et m'avoir fait confiance. Je lui suis

très reconnaissant du bien veillant encadrement qu'il m'a

apporté.

Je tiens également à remercier le Docteur Khalid

Elyounssi d'avoir accepté de diriger et d'examiner ce travail. Je salue

en lui sa minutie et sa diligence. Qu'il trouve ici le témoignage de ma

respectueuse gratitude.

Je remercie le Doctorant François-Xavier Collard pour sa

disponibilité, ses conseils et suggestions. Je remercie tous les

enseignants de l'UTER GEI du 2ie pour leur précieux encadrement et

conseils tout au long de notre si enrichissante formation.

Je remercie le personnel du Cirad et du Laboratoire des biomasses

Energies et Biocarburants pour l'accueil irréprochable au sein du

groupe.

Mes frères et soeur, Aurore, Emmanuel, David, Victorien,

Pascal, Grace, Martine, Urbain Rebecca, Emile, Nathalie et Rachel pour les

messages de soutien.

Je ne saurai finir sans toutefois remercier les

employés de planète jeunes je pense à Ky Munir, hamidou,

mariame, hortence, narcisse et steven pour les mots de soutient et

d'encouragement. Cette bonne humeur à chaque fois que je passais les

voir, me touche énormément.

Mes camarades de promotion, pour les moments de joie et de

dures épreuves que nous avons eu à partager, je pense à

déli, william melhyas, tim, lamine, éric, jacques, marcellin,

gado pour ne citer que ceux-là.

Je remercie Priso Moukate Corine pour ses messages

d'encouragement et de réconfort. Je remercie également tous mes

neveux et nieces pour la joie et la lumière qu'ils m'apportent quand je

les regarde.

Mes amis (es) au Cameroun et de part le monde pour les messages

d'encouragement, ils m'ont beaucoup aidé à surmonter les moments

de doute et de l'éloignement des miens.

Sommaire

REMERCIEMENTS i

LISTE DE TABLEAUX & FIGURES iv

TABLEAUX iv

FIGURES iv

SIGLES v

RESUME vi

ABSTRACT vii

INTRODUCTION GENERALE 1

Chapitre 1. ETUDE BIBLIOGRAPHIQUE 3

1.1 Description de la matière première bois 3

1.1.1. Propriétés physiques du bois 4

1.1.2 Composition Elémentaire Du Bois 5

1.1.3 Composition Chimique Du Bois 5

1.2. La Pyrolyse Généralités et

Définition 6

1.2.1 La Pyrolyse De La Cellulose 9

1.2.2 La Pyrolyse des hémicelluloses 9

1.2.3 La pyrolyse de la lignine 10

1.3 Produits de la pyrolyse du bois 10

1.3.1 Le charbon 10

1.4 Facteurs influençant la pyrolyse 11

1.4.1 La vitesse de chauffe 11

1.4.2 La température final 11

1.4.5 La Pression 12

Conclusion 13

Chapitre 2. MATERIELS ET METHODES 15

2.1. Matières premières et opérations de

traitement 15

2.2. Caractérisation de la biomasse 15

2.2.1. Analyse des extractibles 16

2.2.2. Analyse des hémicelluloses 16

2.2.3. Analyse de la lignine 17

2.2.4 Analyse de la cellulose 17

2.3. Dispositif expérimental 17

2.3.2 Mode opératoire de la pyrolyse

19

Chapitre 3. RESULTATS ET DISCUSSION 22

3.1. Résultats des analyses immédiates et des

composés 22

3.2. Analyse thermogravimétrique de l'eucalyptus et de ses

constituants 22

3.2.1 Analyse TG de l'Eucalyptus 22

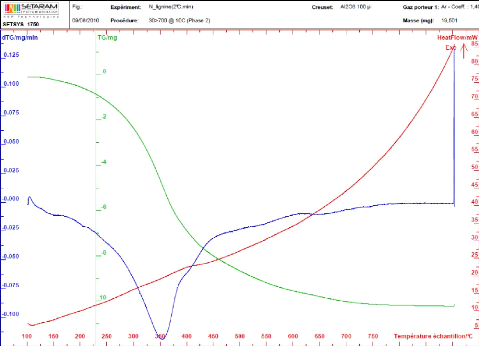

3.2.2. Analyse TG de la lignine 26

3.2.3. Analyse TG de l'hémicellulose (xylan) 29

3.2.4. Analyse TG de la cellulose 30

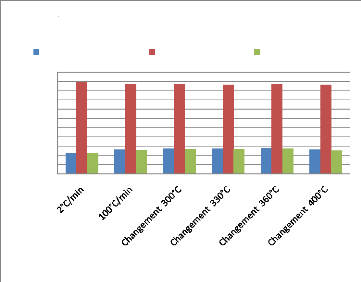

3.3. Effets du changement de la vitesse de chauffe sur les

rendements 32

3.3.1 Calculs de rendements 32

3.3.2. Rendement en charbon 33

3.3.3. Rendement en carbone fixe 33

CONCLUSION ET PERSPECTIVES 37

BIBLIOGRAPHIE 38

ANNEXES 40

LISTE DE TABLEAUX & FIGURES

TABLEAUX

TABLEAU 1: MODES DE PYROLYSE DANS LA LITTERATURE 13

TABLEAU 2: TEMPERATURE DE CHANGEMENT DE VITESSE DE CHAUFFE 20

TABLEAU 3: ANALYSE IMMEDIATE ET ANALYSE DES COMPOSES DE

L'EUCALYPTUS 22

TABLEAU 4: RESULTATS DE L'EUCALYPTUS 33

TABLEAU 5: RESULTATS DES HEMICELLULOSES (XYLAN) 34

TABLEAU 6: RESULTATS DE LA CELLULOSE 34

TABLEAU 7: RESULTATS DE LA LIGNINE 35

FIGURES

FIGURE 1:LA CELLULOSE 5

FIGURE 2:L'HEMICELLULOSE (XYLAN) 6

FIGURE 3:SCHEMA SIMPLIFIE DE LA PYROLYSE [6] 7

FIGURE 4: EVOLUTION DE LA MASSE NORMALISEE D'UN ECHANTILLON

D'EUCALYPTUS EN FONCTION DE LA TEMPERATURE [8] 8

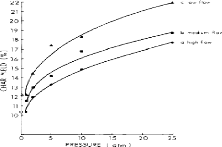

FIGURE 5:EFFETS DE LA PRESSION SUR LE RENDEMENT EN CHARBON DE LA

CELLULOSE [21] 12

FIGURE 6:ANALYSEUR THERMOGRAVIMETRIQUE (SETSYS SETARAM) 18

FIGURE 7:SCHEMA DE LA THERMOBALANCE UTILISEE AU LABORATOIRE 19

FIGURE 8: PROTOCOLE EXPERIMENTALE DE PYROLYSE 21

FIGURE 9: PYROLYSE EUCALYPTUS 23

FIGURE 10: DTG DE LA PYROLYSE EUCALYPTUS 24

FIGURE 11:PYROLYSE EUCALYPTUS ET CONSTITUANTS A 2°C/MIN

25

FIGURE 12: DTG EUCALYPTUS ET CONSTITUANTS A 2°C/MIN 26

FIGURE 13:PYROLYSE DE LA LIGNINE 27

FIGURE 14:DTG DE LA PYROLYSE DE LA LIGNINE 28

FIGURE 15: PYROLYSE DE L'HEMICELLULOSE (XYLAN) 29

FIGURE 16: DTG DE LA PYROLYSE DE L'HEMICELLULOSE (XYLAN) 30

FIGURE 17: PYROLYSE DE LA CELLULOSE 31

FIGURE 18: DTG DE LA PYROLYSE DE LA CELLULOSE 32

FIGURE 19: EVOLUTION DES GRANDEURS EN FONCTION DU MODE DE CHAUFFE

35

SIGLES

2IE : Institut International d'Ingénierie

de l'Eau et de l'Environnement

CIRAD : Centre de Coopération

Internationale en Recherche Agronomique pour le Développement

CO2 : Dioxyde de Carbone

LBEB : Laboratoire de Biomasse Energies et

Biocarburants

DSC : Differential Scanning Calorimetry

ATG : Analyse ThermoGravimétrique

RESUME

Dans le travail proposé ici, nous déterminons

à l'aide de la thermogravimétrie le régime thermique

optimal pour la pyrolyse du bois d'eucalyptus, bois fréquemment

utilisé dans la fabrication du charbon de bois. Les thermogrammes de

l'eucalyptus sont comparés avec ceux des hémicelluloses (xylan),

de la cellulose et de la lignine. Les données

thermogravimétriques des différentes substances sont

traitées pour pouvoir obtenir les rendements en charbon et en carbone

fixe suivant chaque régime de chauffe. Les courbes de rendement en

fonction de la température des substances étudiées mettent

en évidence les différentes phases de la pyrolyse. Les courbes

dTG des différents constituants du bois font apparaitre chacune une

étape de décomposition maximale, pour un régime à

vitesse de chauffe faible et sans changement de phase et deux étapes

pour un régime avec changement de phase. Tandis que celle de

l'Eucalyptus en fait paraître trois étapes pour le régime

sans changement de phase dont deux assez visibles et une moins. Les

résultats des calculs de rendements obtenus montrent que les rendements

sont meilleurs lorsqu'on fait une pyrolyse avec changement de phase et pour

l'eucalyptus la meilleure température de changement de phase est

360°C, lorsqu'on a comme vitesse de chauffe faible 2°C/min et

100°C/min pour la grande vitesse de chauffe.

Mots Clés: Pyrolyse, Rendement,

Eucalyptus, ATG.

ABSTRACT

In the present work, the optimal thermal regime for pyrolysis

of Eucalyptus wood, a species frequently used in the traditional manufacture of

charcoal, is determined by thermogravimetry. Thermograms of eucalyptus are

compared with those of hemicellulose (Xylan), cellulose and lignin. Data

Thermogravimetric of different substances are processed in order to obtain

yields in coal and fixed carbon of different substances following each system

of heating rate. The different curves of yield of test substances show the

various stages of pyrolysis. The DTG curves of the various constituents of wood

appear each at a maximum decomposition stage for a low system heating rate,

without phase change and two steps for a system with phase change. While that

of the Eucalyptus gives three steps for the system without phase change of

which two are very visible and one less. The calculation results show that

yields are better when pyrolysis is made with phase change and the eucalyptus

best temperature phase change is 360 ° C, when the low heating rate is at

2°C/min and 100°C/min for a high heating rate.

Key Words: Pyrolysis, Yield, Eucalyptus,

ATG.

INTRODUCTION GENERALE

1. Contexte

Le charbon de bois représente depuis de nombreuses

années le premier combustible solide, il est utilisé à

travers le monde dans la cuisson des aliments, le raffinage des métaux

et la médecine [1]. En Afrique La consommation des combustibles ligneux

(bois, charbon de bois, déchets végétaux etc.)

représente jusqu'à 80% à 90% de la consommation totale

d'énergie des ménages de la plupart des pays (World Energy

Outlook 2002) [2]. Le charbon de bois est préféré à

cause du transport plus facile et le peu de fumée qu'il provoque.

Toutefois, les risques liés à sa production et

les problèmes environnementaux qu'il soulève (pression sur les

ressources forestières et émissions de CO2 notamment)

compromettent son intérêt par rapport aux autres sources

d'énergie. A ce titre, les technologies du charbon propre constituent un

enjeu majeur. De ce fait le charbon de bois produit par carbonisation (pyrolyse

lente) de biomasse continue de susciter un intérêt croissant. Dans

les pays du Sud, le charbon de bois est un combustible très

apprécié pour des applications domestiques en zone urbaine et

parfois de première nécessité. Et dans les pays du Nord,

en plus de son rôle de combustible pour barbecue, il est actuellement vu

comme une alternative aux réducteurs traditionnels (coke..) dans

l'industrie sidérurgique et ce, pour diminuer les émissions de

ces industries en CO2.

2. Problématique

La satisfaction des besoins en charbon produit par des

procédés traditionnels de bas rendements, notamment les meules

forestières, ne peut malheureusement plus s'inscrire comme une politique

durable.

Dans ce contexte, plusieurs laboratoires étudient les

voies d'optimisation des rendements et de la qualité du charbon. Les

procédés de carbonisation sous pression atmosphérique

dépassant rarement les 30% de rendement, nous avons cependant les

résultats d'études récentes menées par le 2IE, le

Centre de Recherche Forestière de Rabat et le Cirad qui ont

montré la possibilité d'atteindre des rendements en charbon

d'environ 40% sous pression atmosphérique. Ces rendements ont

été obtenus par un régime thermique en deux phases : phase

lente basse température suivie d'une autre rapide haute

température. La qualité chimique des charbons obtenus est

très intéressante.

mettre en évidence la nature des différentes

réactions mises en oeuvre dans ce procédé, notamment en

termes de demande en énergie.

3. Objectifs de l'étude

L'objectif général de l'étude est de

vérifier après une série de manipulations faites sur le

bois (Eucalyptus) et ses constituants avec différentes vitesses de

chauffe en modifiant les températures de changement de phase, qu'on

obtient de meilleurs rendements en faisant une pyrolyse en deux phases (vitesse

lente - vitesse rapide) et de déterminer pour chaque

élément, la température de changement de phase pour

laquelle nous avons une bonne adéquation rendement en charbon et teneur

en carbone fixe.

Comme objectifs spécifiques, il s'agit de:

- Faire une recherche bibliographique sur la

carbonisation-pyrolyse du bois ;

- Des analyses thermogravimétriques de la pyrolyse du bois

sous argon ;

- Des analyses thermogravimétriques de la pyrolyse des

constituants du bois (hémicelluloses (xylan), cellulose et lignine) sous

argon.

Méthodologie

Les travaux du présent mémoire de fin

d'étude se sont déroulés selon la chronologie

ci-après :

La recherche bibliographique: Cette partie

décrit nous édifie non seulement sur le procédé de

pyrolyse et nous renseigne sur les différents travaux qui sont

jusqu'à présent fait sur l'étude de l'optimisation des

rendements en pyrolyse lente.

Choix des paramètres et analyses de nos

échantillons: Dans cette partie, il est d'abord question de

faire un choix sur nos paramètres à savoir les vitesses de

chauffe, les températures de changement de phase, le débit du gaz

inerte, la température finale et ensuite faire une analyse

immédiate et une analyse des composantes du bois d'eucalyptus.

Manipulations: Il s'agit de faire des essais de

pyrolyse de nos échantillons de biomasse dans notre analyseur

thermogravimétrique et ensuite faire des calculs.

Chapitre 1. ETUDE BIBLIOGRAPHIQUE

La demande en énergie et la pression sur les ressources

énergétiques sont de plus en plus croissantes, ceci est dû

à la croissance des populations et à l'urbanisation. Les

énergies dites conventionnelles ou encore énergies fossiles ne

peuvent entièrement répondre à ces problèmes car

non seulement elles sont en stock limité, et contribuent massivement au

réchauffement de la planète par leurs émissions de gaz

à effets de serre dû à leur combustion et présentent

aussi des risques de catastrophes majeures : marrées noires, fuites

radiatives et explosion de centrale et de gazoducs.

Ces principales constations ont conduit à un

accroissement important de la recherche sur les énergies dites

renouvelables qui utilisent des flux inépuisables d'énergies

d'origine naturelle à savoir le soleil, le vent l'eau et les ressources

végétales pour compenser les besoins énergétiques

présents et futurs. Dans ce contexte, la valorisation de la biomasse

apparait comme une alternative séduisante pour la production de

combustibles. Comme processus de valorisation de la biomasse, nous avons les

processus physico-chimique, biochimique et les processus thermochimiques. Les

processus physico-chimique permettent d'obtenir les huiles

végétales directement utilisables dans les moteurs

spéciaux ou moteurs diesel après une étape

d'estérification. Nous nous intéresserons aux processus

thermochimiques plus précisément à la pyrolyse.

L'étude la pyrolyse de la biomasse au sens large a fait

l'objet de nombreuses recherches [1]. Cet engouement de dernières

années est sans doute dû aux problèmes environnementaux

liés à ce type de transformation, et l'objectif de cette

synthèse bibliographique est de faire un état des lieux des

différents travaux de la littérature s'inscrivant dans la

problématique de ce mémoire à savoir, l'optimisation des

rendements de pyrolyse.

1.1 Description de la matière première

bois

La norme NF B 50-003 (vocabulaire du bois) le définit

comme « un ensemble de tissus résistants secondaires (de soutien,

de conduction, et de mise en réserve) qui forment les troncs, branches

et racines des plantes ligneuses. Issu du fonctionnement du cambium

périphérique, il est situé entre celui-ci et la moelle

».

C'est un matériau apprécié pour ses

propriétés mécaniques, pour son pouvoir calorifique et une

matière première pour l'industrie chimique, que l'on tire

principalement du tronc des arbres et des bambous. Il a de nombreux usages

notamment dans le bâtiment, l'industrie papetière, et il sert

également en tant que combustible. Le bois de chauffe ou cuisson des

aliments constitue encore à ce

jour l'application la plus répandue, souvent la moins

performante sur le plan énergétique mais néanmoins la plus

vitale pour une grande partie de l'humanité. Pour beaucoup de pays

africains, il représente près de 90% du bilan

énergétique global. Cela couplé à la

problématique de la désertification suscite

l'intérêt qu'on doit porter à l'amélioration des

rendements sur les procédés de conversion.

1.1.1. Propriétés physiques du bois 1.1.1.1.

La densité

La connaissance de la densité du bois est très

utile parce qu'elle nous renseigne sur d'autres propriétés

fondamentales, notamment sur la dureté et la résistance à

la compression. Il faut distinguer entre la densité réelle ou

absolue du bois (qui est la densité de la matière ligneuse) et la

densité apparente de la masse du bois. Pour mesurer la densité

réelle on réduit le bois en poudre impalpable. On constate alors

que la densité de la matière ligneuse est sensiblement la

même quelle que soit l'espèce considérée. Elle est

comprise entre 1,40 et 1,50. C'est la densité dont on approche en

réduisant à néant par compression, la porosité du

bois. Mais il ne s'agit la que d'une curiosité scientifique (sauf pour

les utilisateurs du bois en poudre). La densité qui intéresse le

fabricant est la densité apparente. Et cette densité apparente

est très variable et est fonction de l'espèce de bois. Des

conditions du climat, de la nature du sol, et de l'exposition à la

lumière, des diverses parties du bois ainsi le coeur sera plus dense que

l'aubier.

1.1.1.2 L'homogénéitéDu point de vue

purement anatomique, nous disons qu'un bois est homogène lorsque les

différents

tissus (vaisseaux et fibres notamment) sont

uniformément répartis dans la masse. Les bois qui

présentent une répartition uniforme des vaisseaux, sensiblement

égaux, dans toute l'épaisseur d'une couche annuelle et aussi

d'une couche annuelle à une autre sont homogènes.

1.1.1.3 Couleur des bois

La couleur est variable d'essence à essence et nous

trouvons une gamme très riche de coloris depuis les bois très

blancs comme le houx, le marronnier, le sycomore jusqu'aux bois violets et

bruns comme le palissandre, l'eucalyptus ou franchement noirs comme

l'ébène ou rouges comme les acajous.

1.1.1.4 Hygrométrie et

Rétractabiité

Le taux d'humidité dans le bois est variable d'une

espèce à une autre, des conditions climatiques et

du moment

d'abatage. Généralement nous avons un taux < 18% pour les bois

sec et > 30% pour le

bois vert ou ressuyé. Pour la

rétractabilité, l'importance des variations dimensionnelles n'est

pas la même suivant les espèces, mais variable suivant les

directions considérées. Ainsi nous aurons un retrait pratiquement

négligeable dans le sens de l'axe, 5 ou 6% dans le sens radial et

pouvant atteindre 3 fois le retrait du sens radial dans le sens tangentiel.

1.1.2 Composition Elémentaire Du Bois

La biomasse a une composition élémentaire

relativement constante. Les résultats de l'analyse ultime

réalisée au laboratoire donnent comme valeurs : 50-53% de carbone

(C), 38-42% d'oxygene (O), 5-10% d'hydrogene (H), 0,1-0,3% d'azote (N) et

0,08-0,2% de soufre (S) [9,10].

1.1.3 Composition Chimique Du Bois

Le bois est composé de différents types de

tissus végétaux : tissu vasculaire, fibres, parenchymes de

réserve. Les fibres sont les faisceaux de cellules résistantes,

disposées dans le sens axial, qui assurent la rigidité et la

résistance mécanique du bois. Il est constitué

essentiellement de matières organiques (cellulose et lignine), d'un

faible pourcentage d'éléments minéraux et de

l'humidité dans les proportions suivantes [5]:

· Cellulose (30 à 60 %)

· Lignine (15 à 30 %)

· Hémicellulose (20 à 35

%)

· Eléments minéraux (1

à 1,5%)

· Humidité variable selon

l'espèce 1.1.3.1 La Cellulose

La cellulose est un glucide constitué d'une

chaîne linéaire de molécules de D-Glucose (entre 200 et 14

000) et principal constituant des végétaux et en particulier de

la paroi de leurs cellules. Ce polyholoside a la formule brute

(C6H10O5)n est caractérisé par son degré de

polymérisation moyen qui correspond au nombre de motif glucopyranose

(Fig.1)

Figure 1:La cellulose

1.1.3.2 Les Hémicelluloses

L'hémicellulose est un polymère branché

avec différents types de sucres. Par rapport à la cellulose,

l'hémicellulose ne contient pas que des glucoses anhydres. Par exemple,

en plus du glucose, les monomères de l'hémicellulose peuvent

être du xylose, du mannose, du galactose, du rhamnose, ou de l'arabinose.

L'hémicellulose est faite majoritairement de D-pentoses, parfois de

petites quantités d'oses de configuration L. Le Xylose est toujours

l'ose le plus représenté mais les acides mannuronique et

galacturonique sont aussi souvent présents. Parmi les différentes

hémicelluloses, les xylanes (Fig.2) sont les plus réactifs et

très sensibles aux réactions de décomposition

thermique.

Figure 2:l'hémicellulose (xylan)

1.1.3.3 La Lignine

La lignine est le deuxième biopolymère

renouvelable le plus commun sur terre après la cellulose et à eux

deux, ils cumulent plus de 70% de la biomasse totale. Le mot lignine est en

fait un nom générique pour un ensemble de polymères

polyphénoliques, de masses molaires élevées, de

décompositions et de structure variables très complexes.

1.2. La Pyrolyse Généralités et

Définition

La pyrolyse est un procédé thermique qui

consiste en un traitement de matière organique en absence des produits

oxydants, et parfois en présence d'un gaz inerte qui est soit de

l'hélium de l'azote ou de l'argon. Il n'est pas rare que certaines

personnes distinguent souvent deux étapes dans la pyrolyse [6] :

- La pyrolyse primaire qui provoque la décomposition du

solide uniquement en gaz non condensables, en vapeurs condensables et en char

;

- La pyrolyse secondaire qui fait intervenir des

réactions homogènes (par exemple craquage et

repolymérisation des gaz et des vapeurs condensables de la pyrolyse

primaire), et hétérogènes (par exemple « gaz-char

»).

Dans la suite de notre étude le terme pyrolyse englobe ces

deux termes. La fig. 3 présente le schéma simplifié de la

pyrolyse.

Figure 3:Schéma simplifié de la pyrolyse

[6]

Nous avons trois types de pyrolyse à savoir [8] :

- La pyrolyse lente (0.1-1°C/min)

caractérisée par un temps de résidence

élevé, les températures faibles (250-600°C)

favorisent la formation du charbon. (Avec des taille des particules

utilisées de +/- de l'ordre de dizaine de millimetre) ;

- La pyrolyse rapide (entre 10 et

200°C/min) qui conduit a une plus grande quantité de produit

liquide. Les températures (500-1000°C). Ce processus donne de grand

rendement en lit fluidisé. (taille de particules utilisées +/- de

l'ordre du millimetre) ;

- La pyrolyse flash (supérieur

à 1000°C/min), les températures (800-1200°C) qui

conduit à des rendements en liquide très élevés (la

tailles des particules est de l'ordre de centaines de micromètre) ;

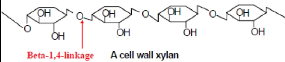

D'après Kifani-Sahban et al. A Khelfa et al [5,6] la

pyrolyse de la biomasse est constituée de trois réactions

primaires de dégradation à savoir :

- La dégradation des hémicelluloses (xylan)

entre 250 et 300°C précédé par la réaction de

déshydratation au cours de laquelle toute l'humidité

résiduelle du bois est évacuée ;

- La dégradation de la cellulose entre 300 et 350°C

;

- La fin de la dégradation des lignines entre 450 et

550°C, sa cinétique de dégradation est plus lente que celle

des hémicelluloses et de la cellulose.

Figure 4: Evolution de la masse normalisée d'un

échantillon d'eucalyptus en fonction de la

température

[8]

Même si l'analyse Thermogravimétrique (ATG) ne

donne qu'une information générale sur l'ensemble des

réactions qui ont lieu au cours de la pyrolyse de la biomasse, elle

permet de comparer le comportement thermique de substances de même

origine et de mettre en évidence l'influence de certains

paramètres (composition chimique, température, vitesse de

chauffe...) sur la cinétique de la réaction. Plusieurs approches

sont proposées quant à l'explication du processus de pyrolyse du

bois [5]. Pour la première, la pyrolyse de la biomasse est

considérée comme une réaction chimique pure alors que dans

une autre approche la pyrolyse résulte d'une compétition entre

une réaction chimique et un transfert diffusionnel thermique. Dans le

second cas, Maa p et bailie [11] ont noté que l'étape

déterminante de la transformation de la biomasse peut évoluer

d'un régime chimique à un régime thermique suivant la

taille de la particule et la température du milieu réactionnel.

Ainsi pour des particules de diamètre inférieur à 2mm la

décomposition du solide est contrô1ée par la

réaction chimique, et que pour des particules de diamètres

supérieurs 20 mm la transformation est limitée par la conduction

de la chaleur dans la couche de charbon formé. Et pour Patrick Rousset

et al [12] comprendre la pyrolyse du bois passe par l'identification des

mécanismes

réactionnels et la détermination des

paramètres cinétiques mis en jeu lors de la dégradation

thermique du bois et de ses constituants majeurs, c'est-à-dire

cellulose, hémicelluloses et lignines.

1.2.1 La Pyrolyse De La Cellulose

La cellulose étant le principal composé de la

plupart des matériaux ligno-cellulosiques, il n'est pas surprenant que

son étude revêt un intérêt tout particulier par le

grand nombre d'articles et d'ouvrage qui lui sont consacrés [11].

Après une étape de déshydratation qui se fait avant

180°C, la pyrolyse de la cellulose commence entre 280°C et

300°C. La vitesse de perte de masse est maximale est comprise entre

310°C et 350°C, et le pourcentage de charbon est de 14% sur base

sèche [11,12]. Après la déshydratation, la perte de masse

s'accompagne d'un premier effet exothermique, suivi d'un effet endothermique,

et enfin d'un autre effet exothermique. Et les avis entre chercheurs divergent

quand à l'interprétation de ces différents effets.

F.kifani et al. disent l'effet endothermique et la contraction

de la cellulose sont dus à la dépolymérisation alors que

l'effet exothermique et la dilatation sont dus à la

polymérisation. L'exothermicité de fin de pyrolyse de la

cellulose serait due à la chaleur emmagasinée dans la structure

lors de la recombinaison et restituée après la rupture de la

structure conformément aux concepts de la mécanique de la rupture

[12]. D'après la littérature, l'effet exothermique initial

traduit les réarrangements qui se produisent dans la cellulose suite

à la déshydratation [13]. L'effet endothermique

est lié aux réactions de dépolymérisation et de

volatilisation des produits [14,15]. Quant au deuxième effet

exothermique, Beall et al 1971 estime qu'il est dû aux

impuretés contenues dans la cellulose.

Il naît donc une discussion entre ceux qui soutiennent

le fait que pour des vitesses de chauffe supérieures ou égale

à 2°C/min, le modèle intégrant plusieurs

schémas réactionnels n'est pas nécessaire pour

décrire la perte de masse de la cellulose, une réaction unique de

premier ordre avec une énergie d'activation E= 238 kJ/mol suffirait pour

la description de la dégradation [16,17] et ceux qui défendent un

schéma pluri-réactionnel [18].

1.2.2 La Pyrolyse des hémicelluloses

Les hémicelluloses sont une classe de polymères

très variés. La nature et la proportion des hémicelluloses

varient sensiblement entre les espèces, paramètre qui aura un

rôle déterminant dans le comportement du bois lors de son

traitement thermique [11]. Parmi les différentes

hémicelluloses, les xylanes sont les plus réactives et

très sensibles aux réactions de dégradation et de

déshydratation entre 200 et 260°C (Kotilainen R.

2000). Elles sont la principale source de produits volatiles et jouent

un rôle important dans les réactions d'initiation et de

propagation des réactions de pyrolyse. L'étude de la

décomposition thermique du xylane sous atmosphere d'azote

par analyse dilatométrique indique une

altération de sa structure chimique à partir de 180°C. Elle

se décompose à partir des températures faibles car sa

molécule est courte et a peu de branches [4]. La vitesse de perte de

masse passe par un maximum dans la zone de température 250-280°C,

avec production de la majorité des composés volatils

[19]. D'autres auteurs ont démontré que la

décomposition thermique du xylane ne pouvait être

modélisée par une simple réaction mais par des

mécanismes pluri-réactionnels (Koufopanos C.A. et al.

1989, Sefain M.Z et al. 1985).

1.2.3 La pyrolyse de la lignine

L'étude de la structure des lignines reste difficile,

car les relations entre ce polymère et les autres constituants de la

paroi cellulaires sont mal connues. Elles ne peuvent être

dissociées des autres constituants des parois végétales

qu'après des traitements physiques ou chimiques énergiques qui

altèrent en partie leur intégrité structurale.

Comparativement à la cellulose ou aux hémicelluloses, la pyrolyse

de la lignine est relativement peu explorée et peu comprise (Blazek J.

et al. (2001)). Des trois principaux constituants du bois, la lignine serait

celui qui commence à se décomposer dès les basses

températures (110-200°C). Il semblerait qu'à ces

températures, seules des réactions de condensation soient

présentes et non pas une dégradation réelle qui

n'interviendrait qu'au-delà de 400 °C [20]. Pour

Baumberger S. et al. (2002) Les propriétés des

lignines, et en particulier la température de transition vitreuse,

seraient proportionnellement liées à leur degré de

condensation, les phases de transition fluctuant entre 170°C et

190°C. Le mécanisme de dégradation de la lignine est souvent

décrit par une réaction irréversible de premier ordre.

Nous relevons dans la littérature une diversité de

résultats qui s'explique par les conditions opératoires

différentes en particulier, les vitesses de chauffe qui ont un impact

considérable sur le rendement en charbon des lignines.

1.3 Produits de la pyrolyse du bois 1.3.1 Le charbon

Comme définition du charbon de bois,

Emrich (1985) propose la définition suivante : le

charbon de bois c'est le résidu solide non aggloméré de

matière organique végétal ou animal. Il résulte de

la pyrolyse en absence d'air à une température proche de

300°C. La science de la carbonisation est immature ce qui fait que les

rendements en charbon jusqu'ici ne sont pas très élevés.

Dans la littérature, le rendement en charbon sous pression

atmosphérique atteint rarement 30%. Mais à haute pression, des

rendements supérieurs à 40% ont été obtenus par

pyrolyse de cellulose, d'hémicellulose et de bois [16].

Notons cependant que nous avons bon nombres de paramètres qui

influencent ce rendement à savoir : la composition de la biomasse, la

vitesse de chauffe, la

température finale, la pression, le débit du gaz

inerte, la présence des catalyseurs et la probabilité

d'autocatalyse par des produits volatiles issus des réactions en cours

[20].

Comme autres produits issus de la pyrolyse, nous avons les

goudrons (gaz condensables) et les gaz non condensables.

1.4 Facteurs influençant la pyrolyse

Bon nombre de facteurs influencent le rendement en charbon de

la pyrolyse, tels que la granulométrie, le temps de résidence, la

vitesse de chauffe, la température finale, la pression, la proportion de

catalyseurs et ainsi de suite [22].Comme facteurs ici nous nous

intéresserons, à la vitesse de chauffe, la température

finale et la pression.

1.4.1 La vitesse de chauffe

Lorsque la biomasse est chauffée rapidement de la

température ambiante à 500°C, aucun charbon de bois n'est

formé. Par conséquent, il a été longtemps retenu

que la vitesse de chauffe avait une influence notable sur le rendement en

charbon. Cette supposition n'est pas indéfiniment vraie car une

asymptote est atteinte lorsqu'on baisse la vitesse de chauffe [21]. Une

étude thermogravimétrique réalisée par

Varhegyi et al (1988) [16] n'a révélée

aucune influence sur le rendement en charbon lorsqu'on baisse la vitesse de

chauffe de 80 à 10°C/min. ces résultats sont en

adéquation avec l'étude faite sur la bagasse par le laboratoire

R3L (Renewable Resources Research Laboratory) de l'université de

Hawaï qui ne note pas de différence majeur sur le rendement en

charbon lorsque que la vitesse de chauffe diminue de 2 à 0.5°C/min.

Cependant une légère augmentation en rendement est notée

lorsqu'on diminue la vitesse de chauffe de 20 à 2°C/min. Et Mackay

et Roberts [1] ont rapporté une augmentation de 22 à 32% dans le

rendement de charbon de bois de séquoia quand la vitesse de chauffe a

été réduit de 200 à 1° C/min. Les

résultats rapportés par G. Wang et al. [23]

rapportent que la vitesse de chauffe n'influence pas uniquement la

température à laquelle nous avons le taux perte de masse le plus

élevé mais également la valeur de ce taux de perte de

masse.

1.4.2 La température final

La température finale est généralement

fixée entre 600°C et 700°C pour la pyrolyse du bois

[24]. La température finale couplée avec le

temps de résidence ont une influence considérable sur le

rendement et la quantité de carbone fixe qu'on obtient par pyrolyse du

bois. Dans la littérature Michael Jerry Antal, Jr. Et al.

(1990) obtiennent 49% avec de la bagasse en la maintenant 65h à

260°C et 81% en la maintenant 158h à 203°C.

1.4.5 La Pression

La recherche fondamentale sur la pyrolyse de la cellulose montre

qu'une augmentation de la pression de 1 MPa fait croitre le rendement en

charbon voir la Fig5 [21].

Figure 5:effets de la pression sur le rendement

en

charbon de la cellulose [21]

Source : Michael Jerry Antal, Jr et al.1990

Sur cette figure Antal et al arrivent à des conclusions

que ce rendement est plus grand pour les faibles vitesses de chauffe que pour

les vitesses de chauffe élevées. Plus récemment, des

procédés de carbonisation sous pression (plus de 10 MPa) ont

été étudiés en laboratoire et sur pilotes et ont

atteint des rendements proches de 40%. Cependant, le niveau technologique et

les coûts associés à la carbonisation sous pression font

que, s'ils sont adaptés pour produire du charbon à des fins

industrielles, il n'en est pas de même pour l'utilisation du charbon

comme combustible, notamment dans le contexte des pays du Sud. Une étude

récente fait par Khalid ELyounssi et al,

démontre que même à pression atmosphérique, on peut

obtenir de meilleurs rendements en charbon. Leurs recherches ont montré

la possibilité d'atteindre des rendements en charbon d'environ 40% sous

pression atmosphérique.

Après lecture nous avons pu répertorier dans un

tableau, les différents auteurs, la granulométrie de

leur

biomasse et leur conditions opératoires, question d'avoir une vue nous

permettant de bien

choisir nos conditions opératoires et être à

mesure de comparer nos résultats avec ceux des autres auteurs.

Tableau 1: modes de pyrolyse dans la

littérature

Auteurs Granulométrie Régime de chauffe

Débit et nature Température

et masse du gaz inerte finale

|

B. Cagnon et al. 200um et 5°C/min Azote,

0.5l/min 800°C

2009 40mg

|

G. Wang et al. 65um 20mg 5, 10, 15 ou

20°C/min Hydrogène ou 600°C

2008 gaz synthétique

45 ml/min

|

F.He et al. 2006 125um et 10°C/min Azote

25ml/min 700°C

88um

|

G. Vàrhegyi et 0.3-3mg Entre 2°C/min

et 50- Argon 140ml/min 600°C

al. 1997 80°C/min

F.Kifani-Sahban 5mg 10°C/min Azote

10Cm3/min 800°C

et al.1997

K. Elyounssi et cube de 2cm 2 phases vitesses -

600°C et 700°C

al.2010 faible<5°C/min et

vitesse

fortes>50°C/min

Conclusion

Dans cette brève revue bibliographique il apparait

clairement qu'un nombre relativement restreint

d'articles sont

consacrés à l'étude systématique de la pyrolyse. En

effet, peu d'études font état

d'analyses comparatives de rendement en charbon de la pyrolyse

d'eucalyptus. L'une des approches de ce travail est donc d'analyser le

rendement en charbon de la pyrolyse du bois d'eucalyptus selon les conditions

opératoires définies.

Chapitre 2. MATERIELS ET METHODES

Dans ce chapitre, nous analyserons nos échantillons et

nous présenterons nos expérimentations. Comme biomasses nous

avons pris l'eucalyptus, la cellulose, l'hémicellulose (xylane) et la

lignine. Le choix de l'eucalyptus se justifie parce qu'il s'adapte bien

partout. Il peut croître dans n'importe quelle région, à la

seule condition que les hivers ne soient pas excessivement rigoureux; certaines

variétés introduites ont résisté à des

froids de -17,8°C. On a enregistré pour certaines espèces

des croissances de 10,50 m dans les 15 premiers mois et de 7,50 m pendant la

première année et l'on a observé bien souvent des arbres

qui mesuraient 18 à 21 m à l'âge de 20 ans (DAL STIVENS,

American Forests). Disons en passant que le genre eucalyptus a

été baptisé ainsi en 1788. C'est le terme,

dérivé du grec (eu = bien et kalyptos = couvert) que le botaniste

français L'Héritier a choisi pour décrire l'opercule qui

couvre les étamines des fleurs dans le bouton.

2.1. Matières premières et opérations

de traitement

Nous avons choisi le bois d'eucalyptus issu des forêts

du Burkina Faso, cet eucalyptus est disponible dans la salle à biomasse

au LBEB. Notre échantillon de bois a été broyé

à l'aide d'un broyeur à couteaux Retsch Type SM100 Comfort et a

été tamisé pour avoir une granulométrie comprise :

212um<X< 400um. nous l'avons ensuite mis à l'étuve à

105°C pendant 4h de temps pour évacuer l'humidité.

L'échantillon a été ensuite introduit dans un bocal avec

couvercle à partir de duquel on le sortait pour nos essais.

Pour ce qui est des constituants du bois, à savoir la

cellulose microcristalline ( C6H1005) n de référence

K39709730 920, l'hémicellulose (xylan from beechwood) de

référence X4252-25G et la lignine (lignin alkali Typical Mn5,000)

de référence 370959-100G, tous sous forme de poudre sont

commercialisés par Sigma-Aldrich en France.

2.2. Caractérisation de la biomasse

Les analyses qui ont été faites sur notre

biomasse sont l'analyse immédiate et l'extraction ou l'isolation des

composés. Les détails de l'analyse immédiate du bois sont

décrits dans le manuel : Mesure des caractéristiques des

combustibles bois de l'ADEME [Critt Bois - Fibois - CTBA JUILLET

2001]. Pour l'isolation des composés du bois, la séparation

des différents composés est difficile de par leur étroite

association dans les parois cellulaires. Ils sont dans la plupart des cas

dégradés ou modifiés. Nous avons suivi le protocole

détaillé dans l'article de Shiguang Li [22].

Nous avons répété nos analyses afin de

nous assurer de la répétitivité. Les résultats

trouvés ne sont pas très éloignés de ceux que nous

avons trouvés dans la littérature, ils seront

présentés dans le chapitre suivant.

Trois types de polymères (cellulose,

hémicelluloses et lignine) qui forment les principaux composés du

bois sont présents à environ 95% en masse. En plus, on trouve une

petite quantité de composés de faible masse moléculaire

représentant environ 5% en masse. Ils sont désignés en

tant qu'extractibles du bois grace à des solvants plus ou moins neutres

[25].

Dans le bois, on trouve également d'autres composés

qui sont organiques et inorganiques mais en faible concentration (0.1 à

1%).

Le protocole de l'analyse des composés pour les

extractibles, les hémicelluloses la cellulose et la lignine est

présente dans les paragraphes qui suivent [22]:

2.2.1. Analyse des extractibles

Une masse Go de biomasse sèche est lessivée

à température ambiante avec un mélange de

toluène/éthanol (2 :1 en volume) pendant 3h et après

séchage à l'air libre, est séchée à

l'étuve à 105°C-110°C jusqu'à stabilisation de

la masse. Elle est ensuite refroidit dans un dessiccateur puis pesée on

obtient la masse G1. Le taux des extractibles est obtenu par :

~

2.2.2. Analyse des hémicelluloses

Une masse G1 du résidu des extractibles est introduite

dans un flacon dans lequel on verse 150 ml d'une solution de NaOH de

concentration 20g/l, le mélange est bouilli pendant 3.5h avec de l'eau

distillée recyclée. Filtrer et laver jusqu'à

élimination des ions Na+. Le filtrat est séché

à l'étuve jusqu'à stabilisation de la masse. Il est

refroidit dans un dessiccateur puis pesé, on obtient la masse G2. Le

taux des hémicelluloses est obtenu par :

~

2.2.3. Analyse de la lignine

Environ 1g du résidu après extraction des

extractibles, est introduit dans un flacon puis sécher à

l'étuve jusqu'à stabilisation de la masse. Après

refroidissement dans un dessiccateur, la masse est pesée, on obtient G3.

Après introduction tout doucement de 30ml d'une solution d'acide

sulfurique (72%) dans le flacon. Le mélange est conservé entre 8

et 15°C pendant

24h. il est ensuite introduit dans un flacon

de 300ml d'eau distillée et bouilli pendant 1h avec un mélange

d'eau distillée recyclée. Le mélange est refroidi et

filtré jusqu'à disparition des ions sulfate (détection des

ions sulfate par 10% de chlorure de baryum dans la solution). Le résidu

est ensuite séché à l'étuve à 105°C

jusqu'à stabilisation de la masse. Il est ensuite refroidi dans un

dessiccateur et pesé. On obtient la masse G4. Le taux des lignines est

donc obtenu par la formule :

) 1 -- WI.) x

2.2.4 Analyse de la cellulose

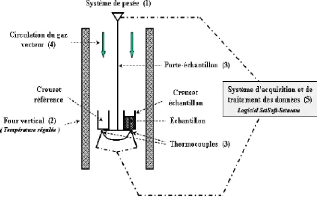

Le taux de la cellulose est calculé par la formule :

W4(%) = 1 00 -- (Ad + WI. + W2 + W3) Où Ad est

le taux des cendres.

2.3. Dispositif expérimental

2.3.1. Description et principe de fonctionnement

Pour notre, travail nous avons utilisé comme appareil

l'analyseur thermogravimétrique du LBEB (voir Fig. 6), qui permet de

suivre les étapes de décomposition de la biomasse lors de la

pyrolyse, par la mesure directe de la variation de la masse en fonction de la

température et (ou) du temps. Cette technique d'analyse est le plus

souvent couplée avec d'autres méthodes d'analyse

effectuées simultanément. Ces autres méthodes sont la

Differential Scanning Calorimetry (DSC), l'analyse thermique

différentielle (ATD) et des technologies de séparation tel que la

chromatographie couplée à la spectrométrie de masse MS.

L'appareil présent au 2IE est l'ATG Setsys évolution 16/18 de

marque SETARAM ® couplé avec l'extension DSC et des

possibilités d'extension pour les modules complémentaires. Pour

notre étude nous avons utilisé le mode TG/DSC.

Figure 6:Analyseur thermogravimétrique (SETSYS

SETARAM)

La thermobalance est dotée d'une enceinte

étanche dans laquelle circule le gaz de protection ici l'argon qui

permet de contrôler l'atmosphère dans le four où est

chauffé notre échantillon. Un système de circulation d'eau

non seulement agit sur la régulation de la température du four,

mais sert aussi à refroidir l'appareil à la fin de la

manipulation. La DSC est dotée :

- D'un plateau métallique usine comportant deux logements

pour les creusets de mesure et de référence ;

- D'un thermocouple de régulation dans la partie centrale

du plateau ;

- D'une hampe céramique quadrifilaire recevant les

différents thermocouples (mesure, référence,

régulation) ;

- De deux creusets en alumine Al2O3 de

référence : S08/GG.28204 pouvant supporter des

températures de 1700°C.

Figure 7:Schéma de la thermobalance

utiisée au laboratoire

Notre dispositif nous permet d'avoir au niveau de notre

système d'acquisition trois signaux à savoir, le signal TG qui

représente la perte de masse de l'échantillon en fonction de la

température de l'échantillon, le signal du flux de chaleur (heat

flow) qui représente la différence de flux de chaleur entre le

creuset portant l'échantillon et le creuset de référence

et le signal de la température de l'échantillon.

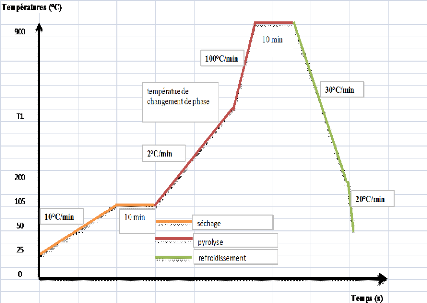

2.3.2 Mode opératoire de la pyrolyse

Toutes les expériences de pyrolyse d'eucalyptus et des

constituants sont faites sur des échantillons de granulométrie

212 um<X <400um pour l'eucalyptus. Une masse comprise entre 18mg et 20mg

est d'abord pesée sur une balance de grande précision et ensuite

introduite dans notre four où elle suivra le régime de

température défini pour chaque essai selon le protocole suivant

:

- Une période de balayage d'argon à 200 ml/min de

10min pour permettre l'évacuation de l'oxygène résiduel du

four, ensuite on fait le vide dans l'enceinte ;

- Un nouveau renvoi de l'argon à 200 ml/min dans

l'enceinte jusqu'au remplissage pour s'assurer que nous sommes dans un milieu

neutre ;

- Un balayage d'argon de 20ml/min pendant 3min permet de

retrouver les conditions d'analyse après la période de balayage

à 200 ml/min.

- Phase de séchage, le débit d'argon est de 20

ml/min pendant toute l'expérimentation, on part de la température

ambiante à 105°C à 10°C/min avec un palier de 10min

à 105°C pour nous assurer que l'humidité résiduelle

est évacuée.

- Phase de la pyrolyse, nous partons de 105°C à

2°C/min jusqu'à une température T1 (température de

changement de vitesse de chauffe) pour ce qui est des essais avec changement de

vitesse de chauffe. Ensuite de T1 à 900°C avec une vitesse de

chauffe de 100°C/min et à 900°C un palier de 10min. Dans le

cas où nous ne faisons pas de changement de vitesse de chauffe, la

vitesse de chauffe reste constante (2°C/min ou 100°C/min) de

105°C à 900°C ;

- Phase de refroidissement de 900°C à 200°C

à 30°C/min et de 200°C à 50°C à

20°C/min.

2.3.2.1. Choix des températures de changement de

phase et de vitesse de chauffe

Pour chaque éléments ayant subit le processus de

pyrolyse nous avons choisis en fonction des résultats trouvés

dans la bibliographie des températures (T1) auxquelles le changement de

vitesse de chauffe de 2°C/min à 100°C/min est

réalisé. L'objectif est de mieux apprécier l'effet du

changement de la vitesse de chauffe sur les rendements en carbone fixe et en

charbon lors de la pyrolyse. Le tableau suivant les présente.

Tableau 2: Température de changement de vitesse de

chauffe

|

Eléments

|

Températures de changement de phse

|

|

Eucalyptus

|

300°C,

|

330°C,

|

360°C

|

400°C

|

|

Hémicellulose (xylan)

|

230°C,

|

300°C

|

|

|

|

Céllulose

|

300°C,

|

330°C,

|

360°C

|

|

|

Lignine

|

300°C,

|

330°C

|

500°C

|

|

La figure ci-dessous montre notre protocole

expérimentale.

Figure 8: protocole expérimentale de

pyrolyse

Remarque : le palier de 10 min à 900 C sur la figure 8 a

été introduit comme équivalent à la phase de

cuisson à 900 C lors de la procédure de détermination du

carbone fixe.

Chapitre 3. RESULTATS ET DISCUSSION

Dans ce chapitre nous présenterons l'ensemble des

résultats que nous avons eu tout au long de ce travail.

3.1. Résultats des analyses immédiates et

des composés

Les résultats de l'analyse immédiate et l'analyse

des composés du bois d'Eucalyptus sont présentés dans le

tableau suivant :

Tableau 3: Analyse immédiate et analyse des

composés de l'eucalyptus

|

Paramètres

|

Eucalyptus

|

|

Analyse immédiate

|

(%)

|

|

Humidité

|

9.40

|

|

Cendres

|

0.575

|

|

Matières volatiles

|

80.80

|

|

Carbone fixe

|

18.62

|

|

Analyse des composés

|

(%)

|

|

Extractibles

|

1.61

|

|

Hémicellulose

|

19.09

|

|

Cellulose

|

36.89

|

|

Lignine

|

41.83

|

Au regard de ces résultats on constate que notre bois a un

taux élevé de lignine, un taux d'extractibles assez faible, ce

qui est typique aux bois durs [22].

3.2. Analyse thermogravimétrique de l'eucalyptus

et de ses constituants 3.2.1 Analyse TG de l'Eucalyptus

Toutes les analyses thermogravimétriques,

réalisées sur nos échantillons étudiées,

sont effectuées d'après le mode opératoire décrit

dans le chapitre précédent. Elles ont été

réalisées dans les mêmes conditions opératoires

(débit de gaz vecteur, masse initiale de l'échantillon, ...). Les

masses initiales employées lors de ces analyses

thermogravimétriques sont d'environ 18 mg. Les expériences ont

été accomplies dans un intervalle de température compris

entre Ti = 25 °C et Tf = 900 °C.

Les résultats qui suivront représentent

l'évolution du rendement en charbon de chaque mode de chauffe en

fonction de la température, la vitesse de perte de masse (dTG) en

fonction de la température. Pour faciliter la comparaison, les courbes

des différents essais pour chaque type de biomasse sont

représentées sur le même graphique.

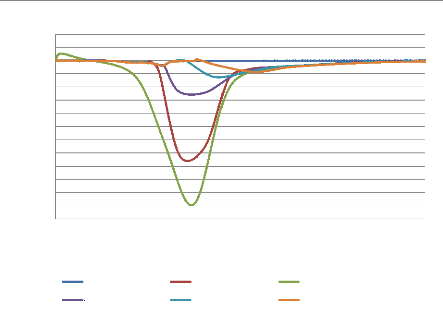

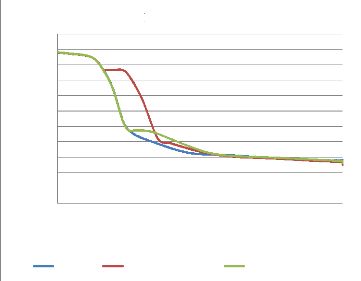

La courbe fig. 9 présente l'évolution du rendement

en charbon en fonction de la température de la pyrolyse de l'eucalyptus

pour les différents modes de chauffe

Pyrolyse eucalyptus

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min 100°C/min Changement à 300°C

changement à 330°C Changement à 360°C

Changement à 400°C

rendement (%)

110

100

40

90

80

70

60

50

30

20

Figure 9: pyrolyse Eucalyptus

Légende pour tous les graphes :

Pour tous les graphes, lorsque le changement de vitesse passe de 2°C/min

à 100°C/min à la température T (°C) ; on marque

: Changement à T.

Sur ce graphique on se rend effectivement compte que la

pyrolyse à 2°C/min pendant toute l'expérimentation donne le

rendement le plus faible, ensuite l'expérimentation avec changement de

vitesse à 400°C. L'expérimentation faite avec une vitesse de

chauffe de 100°C/min uniquement donne un rendement plus grand que les deux

premières mais moins meilleur que les expérimentations avec

changement de vitesse à 300°C et 330°C. La pyrolyse avec

changement de vitesse à 360°C donne le meilleur rendement en

charbon à 900°C.

Pour la pyrolyse avec comme vitesse de chauffe 100°C/min,

on observe une légère croissance de la

courbe en début

de l'expérimentation, même remarque sur le reste des courbes des

pyrolyses avec

changement de vitesse, lorsqu'on passe à 100°C/min.

pour éliminer cet effet on devra soustraire l'essai à blanc.

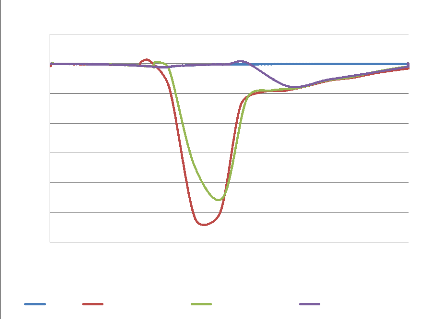

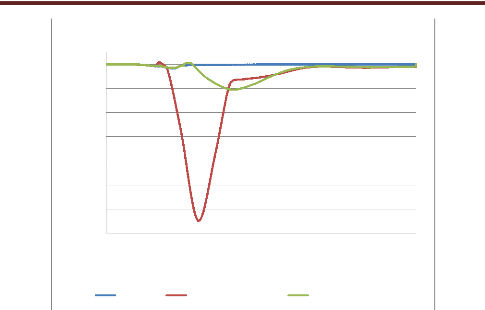

dTG eucalyptus

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min changement à 300°C 100°C/min

changement à 330°C changement à 360°C

changement à 400°C

vitesse de penes (mg/min)

-10

-11

-12

-1

-2

-3

-4

-5

-6

-7

-8

-9

0

2

1

Figure 10: dTG de la pyrolyse Eucalyptus

Sur cette courbe on se rend compte qu'avec la vitesse de

chauffe de 100°C/min, les pics de dégradation des constituants se

superposent et on obtient un pic unique à ~390°C. La même

remarque est faite sur les courbes avec changement de vitesse à

300°C et 330°C. Lorsqu'on observe les courbes avec changement de

vitesse à 360°C et 400°C, on se rend compte que nous avons

trois pics, le premier à ~260°C qui correspondrait à la

dégradation des hémicelluloses d'après la

littérature, suivi d'un second pic à ~330°C qui

correspondrait à la dégradation de la cellulose d'après la

littérature et enfin le troisième qui se trouve aux ~450°C

après le changement de vitesse qui correspondrait à la fin de la

dégradation de la lignine.

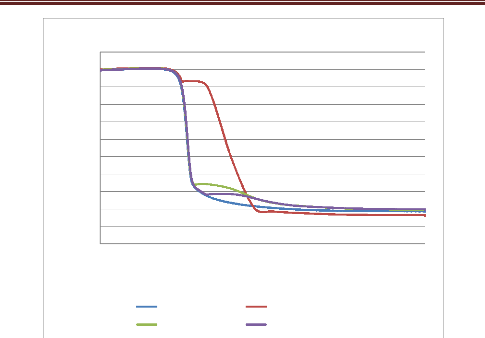

Pyrolyse à 2°C/min

100 200 300 400 500 600 700 800 900

température (°C)

Euca Xylan Cellulose Lignine

110

100

90

80

70

rendement (%)

60

50

40

30

20

10

0

Figure 11:pyrolyse Eucalyptus et constituants à

2°C/min

Dans le souci de bien comprendre la pyrolyse de l'eucalyptus

nous avons superposé les courbes de l'eucalyptus et de ses trois

constituants (cellulose, hémicellulose, et la lignine) à

2°C/min Fig.11 en observant cette courbe, on constate que le xylan est le

premier à se dégrader à partir de 190°C et atteint

son maximum à 260°C, ensuite la lignine commence sa

dégradation juste après le xylan à 200°C avec un

maximum à ~385°C, suivi de l'eucalyptus qui elle commence sa

dégradation à ~200°C et atteint son maximum vers 360°C,

enfin la cellulose qui elle est stable jusqu'à 300°C ensuite de

dégrade brutalement et entièrement entre 300 et 350°C.

Pour bien comprendre à quelle température

exactement se dégrade chaque constituant nous allons superposer les

courbes dTG de l'eucalyptus et de ses constituants à 2°C/min

fig.12.

La pyrolyse de la lignine à la gamme de la

température la plus large et le dTG le plus plat, il a un sommet

à ~342°C, son rendement en charbon est le plus élevé

des constituants du bois on dit de lui qu'il est le constituant responsable de

la formation de la biomasse [23].

La cellulose quant à elle est stable jusqu'à

300°C et commence sa dégradation juste après 300°C et

se décompose totalement dans l'intervalle 300°C-350°C dont le

maximum est à 330°C. Il est important de noter ici que ces

températures sont fonction des vitesses de chauffe plus les vitesses de

chauffe sont grandes plus elles sont grandes.

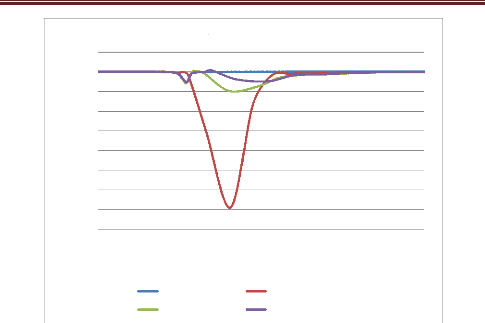

dTG pyrolyse à 2°C/min

|

0,2

0 -0,2 -0,4 -0,6 -0,8

-1

-1,2

|

|

|

|

|

|

vitesse de perte de masse (mg/min)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 200 300 400 500 600 700 800 900

température (°C)

Euca xylan cellulose lignine

Figure 12: dTG eucalyptus et constituants à

2°C/min

L'une des remarques qu'on peut faire sur cette figure est que

la décomposition de l'eucalyptus bien qu'ayant le même profil est

plus tardive que celle du xylan l'une des explications plausibles serait

l'interaction entre constituants qui fait que la décomposition de

l'eucalyptus est tardive. Hosoya et al. JAAP (2007) montre que l'interaction

hémicellulose/cellulose n'est pas significative, par contre

l'interaction lignine/cellulose n'est pas négligeable et est

influencé par le temps de résidence et la présence des

minéraux.

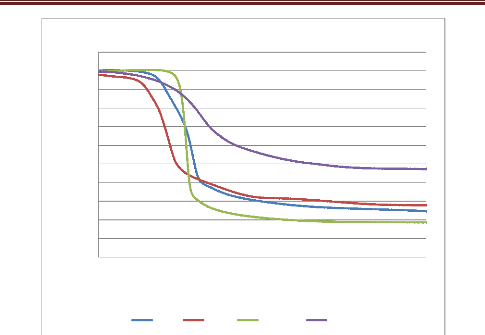

3.2.2. Analyse TG de la lignine

La lignine est l'élément dont le rendement en

charbon à 900°C est le plus élevé parmi les

constituants. On dit d'elle qu'elle est responsable de la formation du charbon

dans le procédé de pyrolyse.

pyrolyse lignine

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min Changement à 300°C

Changement à 330°C Changement à 500°C

110

100

90

rendement (%)

80

70

60

50

40

30

Figure 13:pyrolyse de la lignine

Les courbes de la figure 14 présentent les

différents rendements et les températures de changement de

vitesse de chauffe. Sur la figure, on observe que les rendements en charbon

à 900°C sont presqu'identiques, la différence n'est pas

très grande ils sont tous compris entre 46 et 47%. La

décomposition de la lignine est faible ce qui fait que sa perte de masse

totale jusqu'à 900°C n'excède pas 60%. Ce qui justifie les

rendements élevés. La molécule de lignine est la plus

difficile à dégrader. C'est, après la cellulose, le

deuxième composé organique de la biosphère et une

ressource naturelle renouvelable et abondante. Peu sensible à la

dégradation biologique, elle crée une barrière

morphologique à la pénétration et à la progression

des agents pathogènes, et contribue à la protection naturelle des

végétaux contre certaines attaques parasitaires [25]

vitesse de perte de masse (mg/min)

-1

-2

-3

-4

-5

-6

0

1

100 200 300 400 500 600 700 800 900

2°C/min changement à 300°C changement à

330°C changement à 500°C

dTG lignine

température (°C)

Figure 14:dTG de la pyrolyse de la lignine

L'observation des courbes de la Fig.15 montre que nous avons

des pics de perte de masse importants pour la pyrolyse avec changement de

vitesse à 300°C et 330°C. Par contre lorsque le changement se

fait à 500°C le pic est moins important, ceci est dü au fait

qu'à 300 et 330°C, nous avons encore la majorité de la

lignine qui devrait se dégrader qui ne l'est pas encore. A 500°C le

pic est moins fort parce que la majorité de la lignine s'est

déjà dégradée pour donner du charbon. Le signal dTG

de la pyrolyse à 2°C/min est plat tout porte à croire qu'aux

faibles vitesses de chauffe correspond les petites vitesses de perte de

masse.

3.2.3. Analyse TG de l'hémicellulose (xylan)

pyrolyse xylan

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min Changement à 230°C Changement à

300°C

rendement (%)

110

100

40

90

80

70

50

60

30

20

10

0

Figure 15: pyrolyse de l'hémicellulose

(xylan)

L'observation de cette figure, montre comme pour le cas de la

lignine qu'il y'a un écart très faible sur le rendement en

charbon à 900°C. Ils sont tous compris entre 26 et 27%. Donc le

changement de vitesse n'a pas une influence notable sur la décomposition

des hémicelluloses. Il sera donc intéressant de refaire ces

expérimentations pour confirmer ce résultat. Les

hémicelluloses se décomposent à des températures

basses parce que leur chaine moléculaire est courte [23], elles ont en

plus de leur masse moléculaire faible, des structures moins

régulières et des chaînes différentes dans leurs

chaînes [25].

dTG xylan

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min changement à 230°C changement à

300°C

0

vitesse de perte de masse (mg/min)

-2

-4

-6

-8

-10

-12

-14

Figure 16: dTG de la pyrolyse de l'hémicellulose

(xylan)

Sur ce graphique on se rend compte que le pic du signal dTG

est grand lorsqu'on fait un changement à 230°C que lorsqu'on fait

le changement à 300°C. A 300°C la majorité du xylan

s'est donc déjà dégradée, ce qui fait que la hausse

de la vitesse de chauffe n'a pas un grand effet, et ce profil offre un

rendement meilleur par rapport aux deux autres.

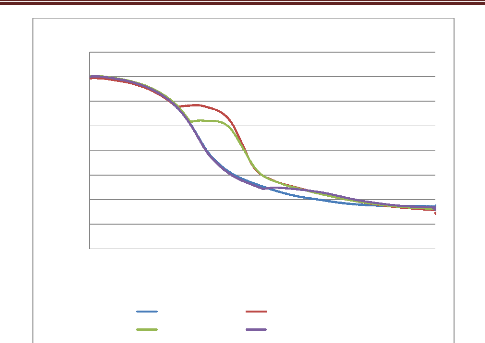

3.2.4. Analyse TG de la cellulose

La figure 19 montre que la pyrolyse avec changement à

300°C donne un rendement faible par rapport à la pyrolyse à

2°C/min. Par contre, les pyrolyses avec changement à 330°C et

à 360°C donnent des rendements plus élevés que celle

à 2°C/min. lorsqu'on fait une pyrolyse à 2°C/min,

à 360°C, environ 72% de la perte de masse totale, de la cellulose

s'est dégradé pour donner des matières volatiles et du

charbon. C'est le constituant qui contribue le moins à la formation du

charbon quand on regarde son rendement en charbon confère tableau 6.

pyrolyse cellulose

110

10

0

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min Changement à 300°C

Changement à 330°C Changement à 360°C

100

90

80

rendement (%)

70

60

50

40

30

20

Figure 17: pyrolyse de la cellulose

Sur la figure 20, on remarque que, la pyrolyse avec changement

de vitesse à 300°C offre le pic le plus élevé et

donne le rendement le plus faible. Par contre les pyrolyses avec changement de

phase à 330°C et 360°C, donnent deux pics le premier vers

300°C et le second après 400°C et 450°C respectivement.

La pyrolyse avec changement de phase à 330°C donne le meilleur

rendement, on remarque cependant dans notre analyse que cette

température correspond à la température de

dégradation maximale de la cellulose, résultat en accord avec la

littérature, on dira donc que pour la cellulose il serait

intéressant de faire le changement de vitesse à 330°C, il

sera bien entendu nécessaire de confirmer ce résultat par

d'autres essais.

dTG cellulose

2

0

-2

-4

-6

-8

vitesse de perte de masse (mg/min)

-10

-12

-14

-16

100 200 300 400 500 600 700 800 900

température (°C)

2°C/min changement à 300°C

changement à 330°C changement à 360°C

Figure 18: dTG de la pyrolyse de la

cellulose

3.3. Effets du changement de la vitesse de chauffe sur les

rendements

L'observation des courbes de la figure 9 pour l'eucalyptus,

montre en effet que nous obtenons de meilleurs rendements lorsqu'on fait une

pyrolyse en deux phases, avec comme température de changement de phase

favorable 360°C. Il n'en est pas de même pour tous les constituants,

pour la lignine et le xylan, figures 13 et 15 respectivement, les écarts

entre les différents rendement en fonction du régime de chauffe

sont très faibles, par contre pour la cellulose, nous notons un

écart de 3% entre les différents rendements.

3.3.1 Calculs de rendements

Durant le processus de pyrolyse, la masse de bois à

décomposer décroit pendant que le taux de carbone fixe augmente.

Le rendement en charbon et le rendement en carbone fixe sont les deux

principaux indicateurs dans la production du charbon. Cependant pris

séparément ils ne fournissent aucun renseignement sur les

transformations chimiques lors de la conversion, et ne permettent pas de faire

une comparaison entre deux charbons de bois obtenus avec des rendements

différents. Le rendement en carbone fixe est obtenu par la formule de

l'équation (1.5) [24] :

3.3.2. Rendement en charbon

C'est le rapport de la masse de charbon obtenue à

900°C sur la masse de bois anhydre. C'est-à-dire après

évacuation de l'humidité résiduelle après le palier

de 10 minutes à 105°C.

Au regard de nos résultats, la pyrolyse de l'eucalyptus

tableau 4 montre que le changement de phase lors de la pyrolyse a un impact

considérable sur le rendement en charbon. On part de 22.53% à

28.15% entre la pyrolyse à 2°C/min et celle avec changement de

phase à 360°C. Elle est bien faible certes la différence

entre le rendement en charbon de la pyrolyse de l'hémicellulose (xylan)

à 2°C/min et avec changement de phase à 300°C on part

de 27.73% à 27.74%, on ne peut donc pas se prononcer sur l'effet du

changement de vitesse sur le rendement en ce qui concerne le xylan. D'autres

essais doivent être faits. Pour la cellulose on a 18.50% à

2°C/min et 19.55% avec changement de phase à 360°C, pour la

lignine quant à elle, à 2°C/min le rendement en charbon est

47.27% alors qu'avec changement de phase à 500°C, on a 47.43% ce

qui est en accord avec la conclusion tirée par K. Elyounssi et al. [24],

selon laquelle le rendement en charbon croît lorsqu'on fait une pyrolyse

avec changement de phase à condition qu'on choisisse judicieusement la

température de changement de phase.

Tableau 4: Résultats de l'eucalyptus

|

Régime de chauffe

|

Rendement en charbon à

|

Taux

|

Carbone

|

fixe

|

Rendement en CF (%)

|

|

900°C (%)

|

(%)

|

|

|

|

|

2°C/min

|

22.53

|

98.98

|

|

|

22.43

|

|

100°C/min

|

26.83

|

96.87

|

|

|

26.14

|

|

Changement 300°C

|

27.58

|

96.82

|

|

|

26.86

|

|

Changement 330°C

|

27.80

|

96.18

|

|

|

26.90

|

|

Changement 360°C

|

28.15

|

97.01

|

|

|

27.47

|

|

Changement 400°C

|

26.59

|

96.40

|

|

|

25.78

|

Tous les essais ont été faits trois fois pour

s'assurer de la répétitivité. Les résultats

présentés ici sont les valeurs moyennes.

3.3.3. Rendement en carbone fixe

C'est le rapport de la masse charbon résiduel après

évacuation des matières volatiles durant l'étape de 10 min

à 900 C sur la masse de charbon obtenue à 900°C.

Où Yc,FC et A représentent respectivement

le rendement en charbon, le taux de carbone fixe et le taux de cendres. Et

Yc et FC sont donnés par les relations :

, ~

Ici Mc, Mw et Mr représentent

la masse de charbon obtenue à 900°C, la masse de bois anhydre et la

masse de charbon résiduel après évacuation des

matières volatiles respectivement.

Le taux de carbone fixe exprime la quantité réelle

de carbone pure restant après décomposition complète de la

biomasse.

La qualité du charbon de bois sera fonction du taux de

carbone fixe qu'il contient, plus ce taux est important plus ce charbon est de

bonne qualité.

Nous avons également réalisé les

mêmes essais sur les composants de la biomasse à savoir la

cellulose, l'hémicellulose (xylan) et la lignine. Les résultats

sont présentés dans les tableaux suivants :

Tableau 5: Résultats des hémicelluloses

(xylan)

Régime de chauffe Rendement en charbon à Taux

Carbone fixe Rendement en CF

900°C (%) (%) (%)

2°C/min 27.73 100 27.90

Changement à 230°C 26.81 92.68

24.99

Changement à 300°C 27.74 93.54

26.10

Tableau 6: Résultats de la cellulose

Régime de chauffe Rendement en charbon à Taux

Carbone fixe Rendement en CF

900°C (%) (%) (%)

2°C/min 18.50 99.00

18.42

Changement à 300°C 16.12 97.50

15.81

Changement à 330°C 19.67 97.26

19.24

Changement à 360°C 19.55 98.01

19.27

Tableau 7: Résultats de la lignine

|

Régime de chauffe

|

Rendement en charbon à 900°C (%)

|

Taux Carbone fixe (%)

|

Rendement en CF (%)

|

|

2°C/min

|

47.27

|

99.42

|

47.27

|

|

Changement 300°C

|

46.14

|

95.04

|

44.11

|

|

Changement 330°C

|

46.39

|

97.87

|

45.66

|

|

Changement 500°C

|

47.43

|

96.60

|

46.08

|

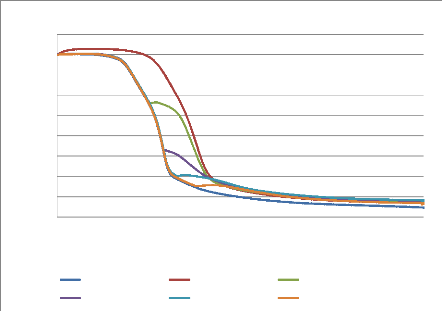

évolution des grandeurs en fonction du mode

de

chauffe (pyrolyse eucalyptus)

rendement en charbon taux de carbone fixe rendement en CF

100

90

80

70

%

60

50

40

30

20

10

0

110

mode de chauffe

Figure 19: évolution des grandeurs en fonction

du mode de chauffe

L'analyse des histogrammes de la figure 19 nous montre que le

rendement en carbone fixe est fonction du rendement en charbon, plus le

rendement en charbon à 900°C d'un régime de chauffe est

grand plus le rendement en carbone fixe est élevé, par contre la

teneur en carbone fixe ne varie pas dans le même sens pour ce qui est de

l'eucalyptus. Pour l'eucalyptus nous avons le meilleur taux de carbone fixe

à 2°C/min il est de 98.98%, pour le xylan à 2°C/min

également 100%, la cellulose comme l'eucalyptus et le xylan a son

meilleur taux de carbone fixe à 2°C/min il est de

99.00% et la lignine toujours au même régime de

chauffe à un taux de carbone fixe de 99.42%. La comparaison des taux en

carbone fixe des tableaux 4 à 7 montre que les faibles vitesses de

chauffe favorisent la production du carbone fixe ce qui est en accord avec la

littérature [16]. Pour l'eucalyptus à 360°C comme

température de changement de vitesse de chauffe nous avons une teneur en

carbone fixe de 97,01% la seconde après celle de 2°C/min.

.

CONCLUSION ET PERSPECTIVES

L'objectif de ce travail était de vérifier

après une série de manipulations faites sur le bois (Eucalyptus)

et ses constituants avec différentes vitesses de chauffe en modifiant

les températures de changement de phase, qu'on obtient de meilleurs

rendements en faisant une pyrolyse en deux phases (vitesse lente (2°C/min)

- vitesse rapide (100°C/min)) afin de confirmer les résultats de

l'étude menée par le 2IE, le Centre de Recherche

Forestière de Rabat et le Cirad. Au terme de cette étude, et au

vue des résultats cette hypothese est vérifiée en ce qui

concerne l'eucalyptus par contre en ce qui concerne les constituants du bois le

xylan a un meilleur rendement à 2°C/min (27.73%) qu'avec une

pyrolyse à deux phases avec changement de phase à 230°C

(26.81%). La cellulose quant à elle a un meilleur rendement lorsqu'elle

subit une pyrolyse à 2°C/min (18.50%) qu'en subissant une pyrolyse

en deux phases avec changement de vitesse à 300°C (16.12%). Mais ce

qui est vraie c'est que dans la nature on ne trouve pas ces constituants

à l'état pure, c'est toujours sous forme de mélange.

Vue la différence entre les rendements en carbone

à 900°C des différents constituants 3% pour la cellulose

entre 2°C/min et le changement à 300°C, et une

différence de 1% pour le xylan et la lignine, ce qui ne nous permet pas

d'avancer un effet du changement de vitesse. On conclurait que le changement de

vitesse de chauffe n'a d'effet que sur la cellulose. L'autre remarque faite

dans notre étude est que pour l'eucalyptus comme pour la cellulose, la

température optimale de changement de phase est la température

à laquelle nous avons la vitesse de perte de masse maximale. 360°C

pour l'eucalyptus et 330°C pour la cellulose.

L'autre objectif de ce travail était de

déterminer la nature des réactions en termes de demande en

énergie, l'énergie calorimétrique requise pour le

procédé de pyrolyse revêt une influence capitale dans la

compréhension du phénomène de la conversion thermique de

la biomasse. Cependant, les données précises sont difficiles

à obtenir par les méthodes du calcul courantes à cause de

la complexité de processus. L'option DSC vient en réponse

à cette difficulté. Nous projetons donc poursuivre notre

étude dans l'étude de cet aspect, il a été

reporté dans la littérature que le rendement en charbon et

l'énergie requise pour la pyrolyse ont une corrélation

linéaire [26], nous envisageons aussi utiliser la micro GC pour pouvoir

déterminer la proportion des gaz issus de ces réactions afin de

mieux les comprendre.

BIBLIOGRAPHIE

[1] : Michael Jerry Antal, M.G., Review: The Art, Science,

and Technology of Charcoal Production. Industrial & Engineering

Chemistry Research, 2003. 42(8).

[2] : Word Energy Outlook

[3] : Enrico Biagini, Federica Barontini, and L. Tognotti,

Devolatilization of Biomass Fuels and Biomass Components Studied by TG/FTIR

Technique. Ind Eng Chem Res, 2006. 45.

[4] : Wang, G., et al., TG study on pyrolysis of biomass and

its three components under syngas. Fuel, 2008. 87(4-5):

p. 552-558.

[5] : Van de Velden M and al., Fundamentals, kinetics and

endothermicity of the biomass pyrolysis reaction,. Renewable Energy,

2009.

[6] : Khelfa, A., Etude des étapes primaires de la

dégradation thermique de la biomasse lignocellulosique.

Thèse de doctorat, Université Paul Verlaine Metz,, 2009.

[7] : COUHERT, C., Pyrolyse flash à haute

température

de la biomasse ligno-cellulosique et de ses composés

- production de gaz de synthèse. l'Ecole des Mines de Paris

Spécialité «Energétique, 2007.

[8] : Mermoud, F., Gazéification de charbon de bois

à la vapeur d'eau : de la particule isolée au lit fixe continu.

Thèse de doctorat, Institut National Polytechnique de Toulouse

INPT, 2006.

[9] : Van de Velden M and al., Fundamentals, kinetics and

endothermicity of the biomass pyrolysis reaction,. Renewable Energy,

2009.

[10]: G Goyal, D Seal, and R. Saxena, Bio-fuel from

thermochemical conversion of renewable resources: A review. Renewable and

Sustainable Energy Reviews, 2008. 12(2): p. 504-517.

[11]: ROUSSET, P., et al., Choix d'un modèle de

pyrolyse ménagée du bois à l'échelle de la

microparticule en vue de la modélisation macroscopique. Revue,

2004.

[12]: Kifani-Sahban, F., et al., Variations

dimensionnelles accompagnant le traitement thermique de la cellulose sous

atmosphàre inerte. Thermochimica Acta, 1997.

307(2): p. 135-141

[13]: D. Dollimore and G.R. Heal, Carbon 5, 1967.

65.