|

8 décembre 2009

Dédicaces

A ma chère grand-mère MEGNE Anne

A la mémoire de mon grand-frère Guy Bertrand

A mes parents et mes frères et soeurs : Marie Laure,

Irène Flore, Léontine Grâce,

Edith Florence, Francklin et Anicet

Remerciements

Je tiens tout d'abord à remercier Dieu Tout Puissant pour

l'intelligence et la santé qu'Il m'a accordées durant

l'accomplissement de ce travail.

Ce travail n'aurait vu le jour sans la présence d'une

grande femme en l'occurrence ma très chère Maman MEKA Madeleine,

qui, de part son courage et son endurance a toujours su, me soutenir durant

toutes les épreuves que j'ai dû traverser durant mon

éducation scolaire et sociale. Je saisis donc l'opportunité pour

lui témoigner une fois de plus toute ma reconnaissance et ma gratitude,

merci Maman.

Je remercie très profondément le Dr. Annie

Sylvie BEYA WAKATA, qui malgrè son planning chargé, a

accepté de diriger ce mémoire en répondant toujours avec

promptitude à mes sollicitations, tant de nature scientifique que

administrative mais aussi pour sa disponibilité, son optimisme et son

enthousiasme. Qu'elle trouve ici, l'expression de ma profonde gratitude.

Je remercie vivement tous les enseignants du

Département de Physique de la Faculté des Sciences de

l'Université de Yaoundé I pour tous les enseignements

dispensés depuis la première année. Je pense

particulièrement aux : Prof. DOMNGANG Samuel, Prof. MANGUELLE

Eliézer, Dr. MAGA Emire, Dr. TCHOFFO Fidèle, Dr. HDR NDJAKA

Jean-Marie, Dr. ZEKENG Serge, Dr. MBIANDA Gilbert, Dr. WAKATA Annie, Dr NDOP

Joseph, Dr. EDONGUE Hervais.

Je remercie tout particulièrement Max et ESSAKA Fritz

pour m'avoir accordé du temps et pour m'avoir plongé dans le bain

de la programmation sans m'y noyer. Leur aide m'a été

également précieuse dans la compréhension des

résultats qu'affichait le programme.

Je remercie les familles WEMBE, SIDZE, FOTSO, FONGUIENG,

KUETCHE, TAGNE, PONE pour leur soutien moral et financier. Je pense aussi

à tout ceux qui m'ont supporté, d'une manière ou d'une

autre, dans la vie de tous les jours et qui m'ont, mine de rien, grandement

facilité la tâche.

Mes remerciements vont également à l'ensemble de

mes chers (es) amis (es), NJOUONANG Herman,

NOUTCHIO Liliane, TCHOUAFA Jean Bonheur, NGUENANG Christian,

TAMBA Gaston, WONSO Arnaud, NANA Landry, KOMGUEP Guy, NGAMI Patiente, TAMGHO

Anicet, KEPCHE Stéphanie, TANGNING Blériand, FEUBI Patrick,

LAPEMEU Nadège, NZEUHANG Rodrigue, TCHAPDA Collinet, TCHIO Martial, YAMO

Dallyl, LEBONGO Achille, NGANKIO Guy avec qui j'ai partagé des moments

de joie et des discussions diverses m'aidant à déstresser.

Je remercie tous mes camarades de promotion, TANKIO Roussel,

TUEKAM Enselme, NGONGANG Rickielle, TCHIAZE Igor, ZAMBOU Serges, NOUDJIO

Martial, DONGHO Moïse, KAMTA Marcel, SIMO Aline et DJINKWI Martial pour la

bonne ambiance qu'ils ont su créer au sein du laboratoire et pour leurs

discussions intéressantes.

Et enfin, un grand merci à toute ma famille, et plus

particulièrement à ma grande soeur, Marie Laure, pour m'avoir

toujours soutenu financièrement, moralement et encouragé. Merci

pour tout.

Que tout ceux qui ont contribué directement ou

indirectement à l'élaboration de ce travail et qui pensent que

leur noms auraient du figurer dans cette rubrique retrouvent ici toute ma

gratitude.

Resumé

Récemment, des études sur les mécanismes

de croissance des nano-cavités dans les semi-conducteurs

implantés d'ions ont été faites (expérimentalement

et numériquement). Ce document met en exergue le calcul numérique

du grossissement de ces nano-cavités par les deux potentiels

mécanismes de base : l'Oswald Ripening (maturation d'oswald) et la

Migration Coalescence. A des températures de recuit appropriées,

les résultats des calculs effectués sont peu différents

des résultats expérimentaux, du moins au niveau de l'allure des

courbes et nous observons l'effet de croissance. Il est important de

décrire les mécanismes de croissance dominants, afin de

déterminer et de contrôler les effets des nano-cavités dans

la fabrication des composants à base de semi-conducteurs. Ces travaux

permettront également de choisir les paramètres d'implantation

ionique appropriés aux performances et exigences requises pour la

fabrication de certains types de composants électroniques.

Abstract

Recently, discussions on the growth mechanisms of the cavities

in ions implanted semi-conductors were done (experimentally and

numerically).This document highlights the numerical calculation of the

magnification of these nano-cavities by two potential basic mechanisms : the

Oswald Ripening and Coalescence Migration. At the appropriate annealing

temperatures, numerical results are slightly different from experimental

results, at least at the speed curves and observe the effect of growth. It is

important to describe the dominant growth mechanisms to determine and monitor

the effects of nano-cavities in the manufacture of components based on

semiconductors. This work will also make possible to choose the appropriate

parameters of ion implantation and appropriate performance requirements for the

manufacture of electronic components.

Table des figures

|

1.1

|

Schéma d'un implanteur par faisceau d'ions [2]

|

10

|

|

1.2

|

Profils d'implantation du Bore dans le silicium [2]

|

11

|

|

1.3

|

Distribution des ions et des défauts en fonction de la

profondeur dans un matériau [3] . .

|

12

|

|

1.4

|

Mécanisme de freinage d'un ion dans un solide [3]

|

13

|

|

1.5

|

Schéma simplifié d'un implanteur plasma

|

15

|

|

1.6

|

boucle de dislocations formées dans le matériau.

[5]

|

19

|

|

1.7

|

Image en haute résolution d'une cavité

sphérique.[5]

|

20

|

|

1.8

|

Exemple de cavités facettées ou non obtenues pour

une implantation à 1,55 MeV de 5.1016

|

|

|

He/cm-2 et un recuit de 700°C pendant une heure.

[5]

|

21

|

|

2.1

|

Etapes du procédé Smart Cut.

|

24

|

|

2.2

|

Processus de piégeage (gettering).

|

25

|

|

3.1

|

Croissance thermique de nano-cavités, cas d'implantation

de l'As [E. Ntsoenzok].

|

29

|

|

3.2

|

Processus de migration coalescence.

|

30

|

|

3.3

|

Processus d'oswald ripening

|

31

|

|

3.4

|

Croissance de nano-cavités suivant le mécanisme

d'Oswald ripening

|

33

|

|

3.5

|

Représentation des invariances du rayon moyen des

nano-cavités/bulles en fonction de la

|

|

|

concentration d'hélium pour les différents

mécanismes de croissance, MC et OR

|

34

|

|

3.6

|

Schéma représentatif du phénomène de

coalescence entre deux nano-cavités

|

38

|

|

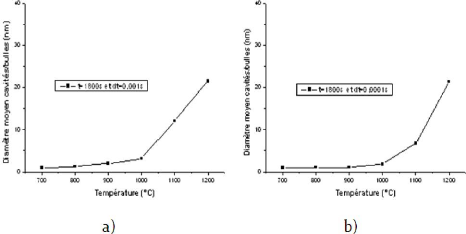

3.7

|

(a))Résultats des simulations de OR pour un recuit de

1800 s en fonction de la température

pour dt = 0,0001s;

(b))Résultats des simulations de OR pour un recuit de 1800 s en

fonction

|

|

|

de la température pour dt = 0,001s.

|

40

|

|

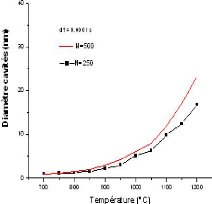

3.8

|

Influence du nombre de particules

|

40

|

|

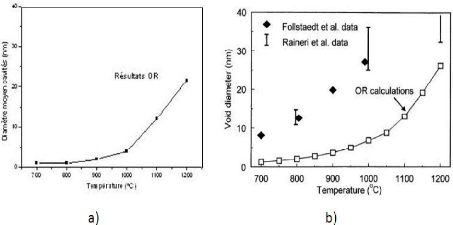

3.9

|

(a))Simulations de OR pour un recuit de 1800 s en fonction de

la température pour 500

nano-cavités; (b))Résultats des

simulations de OR par J. H. Evans pour un recuit de 1800

|

|

|

s en fonction de la température et comparaison avec deux

résultats expérimentaux

|

41

|

3.10 (a))Histogramme de la distribution initiale de taille des

nano-cavités/bulles pour un recuit à 1050°C; (b))Histogramme

de la distribution de taille des nano-cavités/bulles pendant le recuit

à 1050°C après 1800 s. 41

3.11 Histogramme de la distribution ((a) initiale; (b) finale) de

taille des nano-cavités/bulles pendant un recuit à 1050°C

par J. H. Evans 42

3.12 (a)) : Graphe du rayon cubique en fonction du temps pour

calculs effectués à 1100°C et 1200°C; (b)) : Graphe du

rayon cubique en fonction du temps pour calculs effectués à

1100°C et 1200°C par J. H. Evans. 43

Table des matières

Dédicaces i

Remerciements ii

Résumé iv

Abstract 1

Liste des figures 3

Table des matières 5

INTRODUCTION GENERALE 6

1 IMPLANTATION IONIQUE ET FORMATION DES NANO-CAVITES 9

1.1 L'IMPLANTATION IONIQUE PAR FAISCEAU D'IONS 9

1.1.1 Définition 9

1.1.2 Principe 9

1.1.3 Mécanismes physiques liés à

l'implantation ionique 11

1.2 L'IMPLANTATION IONIQUE PAR IMMERSION PLASMA 14

1.2.1 Principe de fonctionnement 14

1.2.2 Avantages et Inconvénients 15

1.3 APPLICATIONS DE L'IMPLANTATION IONIQUE 16

1.4 RECUIT POST-IMPLANTATION 17

1.5 FORMATION DES NANO-CAVITES 18

1.5.1 Précurseurs 18

1.5.2 Création des nano-cavités 18

1.6 CONCLUSION DU CHAPITRE 21

2 APPLICATIONS POTENTIELLES DES NANO-CAVITES 22

2.1 PROCEDE SMART CUT 23

2.2 GETTERING (PIEGEAGE D'IMPURETES) 25

2.2.1 Les différentes méthodes de piégeage

26

2.3 CONCLUSION DU CHAPITRE 27

3 CROISSANCE DES NANO-CAVITES/BULLES 29

3.1 CROISSANCE THERMIQUE DES NANO-CAVITES 29

3.1.1 La Migration Coalescence 29

3.1.2 L'Oswald Ripening (Maturation d'Oswald) 31

3.1.3 Comparaison des deux mécanismes de croissance

33

3.2 INTERET DE L'ETUDE DES NANO-CAVITES/BULLES 34

3.3 SIMULATIONS NUMERIQUES 35

3.3.1 Modèle de croissance par Oswald Ripening 35

3.3.2 Modèle de croissance par Migration Coalescence

37

3.3.3 Résultats de simulations et Discussions 39

CONCLUSION GENERALE 44

ANNEXE 46

Bibliographie 48

INTRODUCTION GENERALE

En raison du développement de l'industrie, du transport

et des moyens de communication, une croissance de la consommation mondiale

d'énergie a été observée pendant les

dernières décennies. Les besoins en énergie vont de plus

en plus augmenter dans le monde et les enjeux dans ce domaine deviendront de

plus en plus cruciaux. Cette forte augmentation des besoins en énergie

s'accompagnera d'une baisse globale des réserves

pétrolières et des efforts visant à réduire le

réchauffement climatique. Deux ressources d'énergie naturelles

apparaissent comme sources alternatives : l'énergie éolienne et

l'énergie solaire. Cette dernière est la source d'énergie

la plus prometteuse et la plus puissante. Avec environ 125 000 000 milliards de

watts de puissance solaire frappant la terre à n'importe quel moment,

l'énergie solaire devrait logiquement être la source

d'énergie renouvelable de demain. Les panneaux (panneaux

photovoltaïques) solaires sont destinés à

récupérer une partie du rayonnement solaire pour la convertir en

énergie électrique par le biais des cellules solaires

constituées de matériaux semi-conducteurs sous forme de couches

minces (silicium, sulfure de cadmium, tellure de cadmium, etc.) qui peuvent

libérer leurs électrons. De plus le silicium représente

90% de la production du photovoltaïque. Le matériau est

généralement pollué par des impuretés

métalliques et doit être purifié pour améliorer la

durée de vie des porteurs et par conséquent le rendement des

cellules solaires. D'autre part, les besoins de plus en plus importants en

silicium et par conséquent le déficit de ce dernier (le manque de

silicium a freiné la croissance du photovoltaïque en 2005 et 2006)

amène à explorer d'autres sources notamment du silicium dit

'sale' ou silicium métallurgique. Avec dans ce dernier cas un besoin

encore plus vital de purification par neutralisation des impuretés

métalliques afin de former des cellules solaires de bonne

qualité, qui permettront de réaliser des structures

photovoltaïques perfomantes à bas coûts. La réduction

significative des coûts viendra plus sûrement de la fabrication et

l'utilisation des couches minces permettant une augmentation

considérable des rendements.

Les enjeux actuels de l'industrie du semi-conducteur concernent

la réduction de la taille des dispositifs et la diminution des

coûts de production, tout en améliorant les performances et les

fonctionnalités. Par ailleurs, le développement

rapide de l'industrie électronique intervenu pendant ces

dernières années requiert de nouvelles méthodes de

croissance et de modification des propriétés des matériaux

semi-conducteurs. Récemment, l'inclusion des nanostructures dans les

matériaux (principalement le silicium), lors des processus

d'élaboration a été envisagée. La

compréhension du mécanisme de croissance des nano-cavités

créées par cette inclusion est donc déterminante pour le

développement de nouvelles méthodes de fabrication des

matériaux (à faible coût), et pourrait faire baisser de

manière considérable le prix du kWh de l'énergie

électrique provenant du solaire (209,6 Frs CFA/kWh [23]) par rapport

à celle provenant de l'hydroélectrique (AES-Sonel) qui est de 70

Frs CFA /kWh.

En raison des limitations expérimentales et

théoriques, les simulations apparaissent comme alternatives pour

étudier de tels processus au sein du laboratoire des sciences des

matériaux (L.S.M) du Département de Physique de la Faculté

des Sciences de l'Université de Yaoundé 1. En effet, les

expériences fournissent des informations importantes sur la croissance

des nano-cavités et leur environnement. Cependant, la résolution

spatio-temporelle des dispositifs expérimentaux ne permet pas

l'observation de la cinétique, encore moins la compréhension des

processus au niveau microscopique.

Dans ce mémoire, l'objectif est de présenter

dans un premier temps, la méthode de fabrication de couches minces de

matériaux semi-conducteurs par implantation ionique et, la purification

de films minces au moyen des nano-cavités induites par implantation

ionique (le gettering). Dans un second temps, l'étude théorique

et numérique de la croissance de ces nano-cavités (selon les deux

mécanismes, oswald ripening et migration coalescence) sera menée

car la connaissance de leur taille nous permet de déterminer et de

contrôler les propriétés des matériaux. Ce manuscrit

se présente comme suit :

- Dans le chapitre 1, nous décrivons

premièrement l'implantation ionique par faisceau d'ions et

l'implantation ionique par immersion plasma, ensuite la compréhension de

la formation des nano-cavités induites est abordée. L'interaction

de l'ion implanté (hydrogène et/ou hélium) avec les

défauts, la migration et la formation des complexes et des

nano-cavités seront également mises en exergue.

Le chapitre 2 concerne l'une des techniques de production des

couches minces oil nous verrons l'importance directe des cavités/bulles,

et une méthode de purification de ces couches, qui sont des applications

potentielles de nano-cavités.

- Enfin, l'étude menée au chapitre 1 sur les

différents phénomènes qui forment les

précurseurs

qui à leur tour donneront obligatoirement des

cavités/bulles, nous permettra d'aborder au chapitre 3, la croissance de

ces cavités.

En nous appuyant sur des modèles (comme celui de J. H.

Evans [1]) de croissance thermique, nous avons rédigé un code de

simulation dans le langage de programmation C++ permettant de faire des

perspectives d'évolution de la tailles des cavités 1

en fonction de la température et du temps de recuit et les calculs sont

comparés aux résultats existants.

1. L'emploi des deux termes cavités ou nano-cavités

sera confondu.

CHAPITRE PREMIER

IMPLANTATION IONIQUE ET

FORMATION DES NANO-CAVITES

1.1 L'IMPLANTATION IONIQUE PAR FAISCEAU D'IONS

L'implantation ionique est utilisée depuis longtemps

dans l'industrie électronique. L'idée est de Schockley (un des

inventeurs du transistor) qui proposa l'implantation ionique pour le dopage des

semi-conducteurs dès 1951. A partir de 1971, le procédé

fut industrialisé pour la fabrication des circuits

intégrés. Proposé dès 1973 pour des applications

mécaniques, il fut rapidement utilisé avec succès. Des

applications ont vu le jour dans l'industrie mécanique,

aéronautique, biomédicale.

1.1.1 Définition

L'implantation ionique par faisceau d'ions est un

procédé d'ingénierie des matériaux. Comme son nom

l'indique elle consiste à modifier les propriétés d'un

matériau par l'insertion d'ions dans son volume. Il existe deux

processus d'implantation ionique : implantation par faisceau d'ions et

implantation par immersion plasma.

L'implantation ionique est également utilisée

dans l'industrie électronique pour la fabrication de certains composants

semi-conducteurs (microélectronique) et pour le traitement de la surface

des métaux. Les ions permettent à la fois de changer les

propriétés chimiques de la cible, mais également les

propriétés structurelles car la structure de la cible peut

être abîmée ou même détruite.

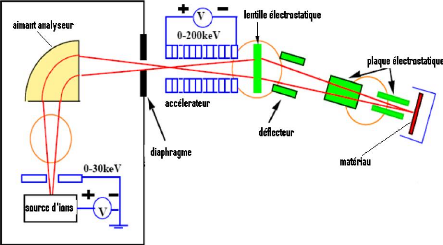

1.1.2 Principe

A partir d'une source gazeuse, solide ou liquide, contenant

l'atome à implanter, un plasma est créé 1. Un

champ électrique appliqué à la sortie de cette source

permet l'extraction des ions. Ce faisceau ionique traverse ensuite un champ

magnétique oil l'on sélectionne l'ion à implanter en

1. les ions que l'on souhaite implanter sont tout d'abord produit

à partir d'un gaz, qui est ionisé par bombardement

électronique.

fonction de sa masse atomique. Le faisceau est ensuite

accéléré, puis focalisé sur toute la surface de

l'échantillon.

La quantité de matériaux implantée,

appelée dose ou fluence est l'intégrale sur le temps du courant

ionique. Les courants électriques en jeu dans les implanteurs sont de

l'ordre du microampère. Ils ne permettent donc d'implanter qu'une faible

quantité d'ions. Cette technique n'est utilisée que dans les

domaines oil la modification recherchée est faible.

L'accélération des ions atteint typiquement des énergies

allant de 10 à 500 keV. Toutefois, il est possible de se limiter

à des énergies inférieures à 10 keV, mais dans ce

cas la pénétration ne dépasse jamais quelques

nanomètres. On trouve également des accélérateurs

qui sont capables d'accélérer des ions jusqu'à 5 MeV, mais

cela provoque des dégâts structurels importants de la cible. Par

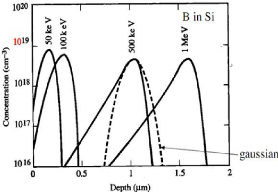

ailleurs, étant donné que la distribution de la profondeur de

pénétration est large, le changement de composition en un point

donné est relativement faible car les profils de composition ne sont pas

toujours des gaussiennes parfaites : il peut y avoir une légère

déformation (ou asymétrie, kurtosis en anglais) rendant le profil

asymétrique (figure 1.2). Ces profils sont généralement

calculés avec le logiciel TRIM (Transport Range IMplantation), il nous

donne une idée de la distribution en profondeur des ions dans le

matériau.

FIGURE 1.1: Schéma d'un implanteur par faisceau d'ions

[2]

Les ions dopants sont vaporisés, projetés sur le

matériau cible (porté à une certaine température)

dans lequel se produisent de nombreuses collisions. Ces ions subissent alors

une perte graduelle d'énergie, jusqu'à ce qu'ils s'arrêtent

à une profondeur. Ce traitement, qui utilise des faisceaux d'ions de

haute énergie, permet une profondeur moyenne de

pénétration des atomes allant de

100 Aÿ à 1 um. La profondeur moyenne

est contrôlée en ajustant l'énergie

d'accélération, et la dose d'impuretés implantées

est fixée par le courant ionique et la durée du balayage. Le

principal effet secondaire est la création des défauts ponctuels

ou étendus dans le matériau, dus principalement aux collisions

nucléaires. Afin d'éliminer ces défauts et aussi d'activer

les dopants par diffusion de ceux-ci en sites substitutionnels, un traitement

thermique (recuit) est ensuite nécessaire.

FIGURE 1.2: Profils d'implantation du Bore dans le silicium

[2]

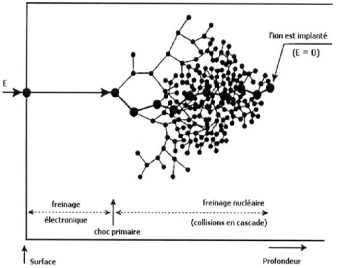

1.1.3 Mécanismes physiques liés à

l'implantation ionique

Nous allons décrire dans ce paragraphe quelques

mécanismes mis en jeu au cours d'une implantation ionique. En effet en

pénétrant dans le solide, les ions perdent leur énergie

selon deux processus, comme le montre la figure 1.3 :

- Le freinage électronique, au cours duquel

l'énergie est transmise aux électrons; - Le freinage

nucléaire, dans lequel le transfert se fait aux atomes du solide.

a) Collision atomique

Au cours d'une implantation ionique, une longue

séquence de collisions atomiques successives est observée. Un

phénomène important lié à l'implantation ionique

est la formation de défauts. En effet, lors du freinage

nucléaire, l'ion incident peut transférer des quantités de

mouvement importantes aux atomes du réseau. Si l'énergie

transmise est supérieure à une valeur seuil Ed, appelée

énergie de déplacement, un atome va être

déplacé et mis en position interstitielle, laissant un site

vacant (lacune). Ce couple de défauts composé d'un interstitiel

et d'une lacune est appelé paire de Frenkel. C'est le défaut le

plus simple créé par implantation. La distribution de

défauts

FIGURE 1.3: Distribution des ions et des défauts en

fonction de la profondeur dans un matériau [3]

est aussi généralement de type gaussien et est

centrée de part et d'autre d'une profondeur Rd, oil le pouvoir

d'arrêt nucléaire est maximal. La profondeur d'arrêt des

ions Rp est elle plus grande que la profondeur Rd. La figure 1.3

représente la concentration d'ions (impuretés) et de

défauts en fonction de la profondeur dans un matériau.

Dans les deux processus, l'évènement

élémentaire est la collision binaire ion-atome et il s'agit d'une

interaction coulombienne. En règle générale, ces deux

processus de freinage sont indépendants et peuvent s'ajouter, mais

souvent l'un des deux est négligeable. En effet, leurs sections

efficaces varient différemment selon l'énergie des ions incidents

: elle est maximale à haute énergie (environ 1 MeV) pour le

freinage électronique, et à faible énergie (de l'ordre du

keV) pour le freinage nucléaire[3].

b) Amorphisation, Diffusion, Pulvérisation

L'amorphisation qui est le fait de rendre une substance

amorphe, généralement par bombardement ionique, conduit à

une perte totale de la périodicité de la structure cristalline.

Elle a lieu lorsque la densité maximale de défauts que l'on peut

atteindre dans un matériau est égale à la densité

atomique de ce dernier (par exemple lorsque la densité de défauts

est de 4, 97.102 pour le silicium).

FIGURE 1.4: Mécanisme de freinage d'un ion dans un

solide [3]

De plus, ce phénomène d'amorphisation

dépend de la température d'implantation. En effet, pour des

températures élevées, la diffusion des défauts

(interstitiels et lacunes isolées) est possible et il faut alors des

doses élevées pour atteindre l'amorphisation. Inversement,

à faible température la diffusion est faible et l'amorphisation

est plus facilement atteinte.

Il existe ainsi pour chaque matériau une

température d'implantation critique, qui dépend de

l'espèce ionique implantée, au delà de laquelle il est

impossible de créer une couche amorphe.

Un phénomène supplémentaire vient

s'ajouter à cela : au cours de l'implantation, la température du

matériau augmente, ce qui peut entrainer une diffusion notable de

l'impureté (l'ion) implantée, mais également une

redistribution des impuretés déjà présentes dans le

matériau.

Un autre effet de l'implantation dont on doit tenir compte est

la pulvérisation de la surface bombardée, qui peut être

importante si la dose des ions implantés est élevée et

l'énergie faible. Ce phénomène est aussi observé

lors d'une implantation d'ions suffisamment énergétiques ou

lourds (la masse atomique plus grande que celle des atomes du substrat); ces

ions peuvent alors arracher

des atomes à la surface. On parle ainsi d'une

pulvérisation de surface. L'émission ne concerne pas

exclusivement les atomes du matériau cible, cela peut aussi se traduire

par la rétrodiffusion d'ions incidents, de photons ou encore

d'électrons.

L'implantation ionique présente un attrait particulier car

elle permet de contrôler divers paramètres avec précision

:

- La profondeur moyenne de l'espèce implantée par

rapport à la surface en ajustant l'énergie

d'accélération des ions.

- La quantité de l'espèce introduite en agissant

sur le courant ionique et la durée d'exposition au faisceau.

- Le profil de l'espèce implantée en effectuant des

implantations multiples à différentes énergies.

1.2 L'IMPLANTATION IONIQUE PAR IMMERSION PLASMA

Pour contourner les limitations et la complexité de la

manipulation des faisceaux d'ions, une autre technique de production et

d'accélération d'ions a vu le jour. C'est l'implantation ionique

par immersion plasma. Cette technique est fréquemment utilisée

dans le secteur de la microélectronique pour le dopage de

semi-conducteurs.

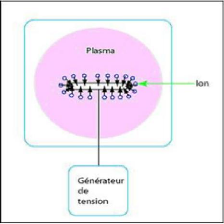

1.2.1 Principe de fonctionnement

L'implantation ionique par immersion plasma est aussi un

procédé d'ingénierie des matériaux. Comme son nom

l'indique elle consiste à plonger la pièce à traiter

(substrat) au sein du plasma et à lui appliquer des impulsions

négatives haute tension. Ces impulsions vont contribuer à la

formation d'une gaine ionique autour du substrat. En effet, les

électrons étant beaucoup plus légers que les ions, leur

flux est d'autant plus important. Au voisinage du substrat polarisé

négativement, le plasma a donc tendance à s'appauvrir en

électrons et à se charger positivement, ce qui contribue à

la formation d'une gaine ionique autour du substrat (figure 1.5).

Accélérés par la polarisation négative, les ions

positifs sont attirés par la gaine et finissent par s'implanter dans le

matériau.

Comme le plasma entoure le substrat, toute la surface est

implantée en même temps ce qui permet aussi de supprimer

l'étape de balayage du faisceau d'ions.

FIGURE 1.5: Schéma simplifié d'un implanteur

plasma

1.2.2 Avantages et Inconvénients

L'avantage de l'implantation ionique par immersion plasma est

que les ions positifs s'implantent simultanément sur toute la surface du

matériau et sont ainsi répartis uniformément. De plus, ce

procédé peut être réalisé à basse

température, ce qui permet d'éviter les éventuels dommages

que pourrait causer la chaleur.

Entre autres, voici donc quelques avantages

supplémentaires :

- Le procédé permet aussi de traiter facilement des

pièces à géométrie complexe. La taille des

pièces ne détermine pas le temps de traitement.

- Les pulses très courtes empêchent la

pièce de chauffer; permettant d'avoir une température de

traitement peu élevée.

- L'implantation ionique ne permet pas de créer des

couches très épaisses, elles sont de l'ordre de quelques

nanomètres. Il est cependant assez simple de coupler le

procédé PIII avec un procédé de dépôt

(de matériaux) classique.

cependant,

- Lors de l'implantation, aucune séparation de masse ne

peut être effectuée; tous les ions positifs présents dans

le plasma sont implantés. Il est néanmoins nécessaire que

ces ions possèdent une énergie suffisante.

- En théorie, plus les impulsions sont importantes

(très haute tension négatives), meilleure sera l'implantation; en

réalité, les tensions de travail sont limitées et il est

ainsi très difficile

d'implanter certains ions. Les tensions limites sont voisines

de 100 kV. En effet pour ces tensions élevées, le matériel

serait trop coûteux.

Comme nous venons de le voir, l'implantation ionique par

immersion plasma est une technique de traitement de surface des

matériaux, qui permet de modifier les propriétés

mécaniques d'une surface sans altérer le contenu du

matériau. Cette technique peut être utilisée dans des

domaines variés de l'industrie et tend à remplacer la

méthode conventionnelle (par faisceau d'ions) qui présentent des

limitations telles que la directivité du faisceau (impossibilité

d'implanter des formes tridimensionnelles), faible vitesse d'implantation,

coût d'investissement élevé. Le procédé PIII

peut être appliqué dans de nombreux domaines. Il fait l'objet de

nombreux travaux de recherche, qui portent notamment sur la

compréhension des interactions plasma-surface.

1.3 APPLICATIONS DE L'IMPLANTATION IONIQUE

L'implantation a d'abord été utilisée

dans la microélectronique pour le dopage des semi conducteurs. Par la

suite l'industrie mécanique a utilisé cette technique pour le

traitement des surfaces. On obtient des améliorations

intéressantes de la tenue à l'usure, à la fatigue,

à la corrosion et à l'oxydation; le champ des applications couvre

les outillages de mise en forme, les composants pour l'aéronautique, les

applications biomédicales (prothèses orthopédiques,

instruments chirurgicaux)...

Il est possible d'introduire des ions (12 à 18 pourcent

de Cr dans un acier ou Pd dans Ti) favorisant la formation d'un film passif

(film protecteur vis-à-vis de la corrosion), ou d'amorphiser les

surfaces et ainsi supprimer les joints de grains métalliques pour

éviter la corrosion des matériaux. Certains

éléments limitent l'oxydation à haute température,

par exemple les terres rares dans les aciers au chrome. De même

l'implantation d'Aluminium dans des alliages fer-chrome peut réduire le

taux d'oxydation de 10% à 1100°C.

Dans les céramiques qui sont des matériaux

particulièrement fragiles, la plupart des ruptures s'amorcent en

surface. Il est donc possible de les consolider (SiC, Si3N4, Al2O3,...) par

implantation d'ions métalliques (Cr, Ti, Zr, Fe...).

Au niveau des polymères, les modifications des

propriétés de surface sont la conséquence de celles

appliquées aux liaisons sous l'effet de l'énergie apportée

par les ions. On peut rompre les chaînes ou au contraire en créer

des nouvelles, provoquer des réticulations qui sont des

établissements de liaisons pontales entre les chaînes[4].

En microélectronique, l'implantation d'ions dans les

semi-conducteurs, sert surtout à modifier leurs propriétés

électriques. Concernant les dispositifs électroniques, deux

utilisations majeures ressortent : le dopage local (p ou n) du silicium et la

réalisation des substrats de silicium sur isolant (SOI).

L'activité électrique dans les circuits rapides à

très haut degré d'intégration, doit être

confinée à des couches extrêmement minces de

semi-conducteurs et les interférences électriques entre les

éléments du circuit adjacent doivent être

minimisées. L'une des façons d'y parvenir consiste à

créer des circuits dans un substrat de silicium sur isolant.

L'implantation d'oxygène dans un substrat de silicium permet de former

des couches isolantes d'oxyde enterré dans le silicium. On fabrique

ensuite les éléments du circuit dans le film superficiel,

électroniquement isolé. En revanche, dans les métaux, ce

sont les modifications mécaniques et chimiques de la couche

superficielle qui sont les plus intéressantes. En dehors des

applications à l'élaboration de couches superficielles

fonctionnelles à la surface des matériaux, une application

à l'implantation ionique est la coloration des métaux. Comme dans

ce procédé il est possible d'implanter n'importe quel

élément ionisé dans n'importe quel type de

matériau, il est ainsi possible d'obtenir plusieurs couleurs suivant le

type d'ion implanté.

Nous voyons que hormis le dopage des matériaux

semi-conducteurs, ces deux techniques s'élargissent à d'autres

domaines tels que le traitement de surfaces, la fabrication des couches minces

ou l'élaboration des structures SOI.

1.4 RECUIT POST-IMPLANTATION

Après l'implantation, les matériaux sont

généralement fortement dégradés : les

impuretés sont implantées sur des sites quelconques (elles ne

sont pas toutes en position substitutionnelle) et la plupart sont

électriquement inactives; rendant ainsi le matériau moins utile.

C'est pourquoi, Lors des applications en microélectronique, il est

souvent nécessaire de faire subir au matériau implanté un

traitement thermique particulier que l'on appelle recuit. Celui-ci a deux

rôles majeurs :

- Restaurer la structure cristalline du matériau, en

'guérissant' les défauts,

Activer les impuretés implantées.

Il faut noter qu'après recuit, la distribution des

impuretés dans le matériau est élargie. Si le

matériau est amorphe, les trajectoires des ions sont aléatoires

car aucune direction n'est alors privilégiée. Dès lors, on

assiste à la formation des bulles (cas oil l'ion implanté est un

gaz) ou des cavités (entités vides dues à l'implantation

d'ions métalliques) dans le matériau.

1.5 FORMATION DES NANO-CAVITES

1.5.1 Précurseurs

Lors de l'implantation ionique, une large zone amorphe est

créée, la densité du matériau dans la zone

endommagée diminue. Ainsi tous les paramètres d'implantation

(taille, densité, concentration d'ions, température) pris au

cours des phénomènes mèneront à une phase

d'implantation qui va générer des sites précurseurs des

cavités/bulles; ces sites sont des complexes lacunes-particules.

Du point de vue cavité, Romain DELAMARE[5] remarque que

le pic de distribution des lacunes créées se situe un peu avant

le pic de distribution des ions implantés. Ce qui lui permet de

séparer la zone complexe formée en trois. La première

zone, la plus proche de la surface, est principalement composée de

défauts lacunaires et de quelques atomes implantés. La seconde,

quant à elle, est une zone oil l'on trouve à la fois des lacunes

et des particules implantées. Enfin la dernière zone est

composée principalement de particules en position interstitielle et de

quelques lacunes. Les phénomènes de croissance des cavités

dans les matériaux semi-conducteurs ne sont pas encore bien

appréhender, ce ne sont que les paramètres (dose, énergie,

etc.) d'implantation qui sont pris en compte. Selon la dose d'implantation, il

y aura une phase de l'implantation qui va générer les sites

précurseurs des cavités. Ces sites sont des complexes

lacunes-particules.

Du point de vue des bulles[6], la nucléation se fait

par un mécanisme de mutation de piège (trap-mutation[7]).

Premièrement, c'est un atome qui va occuper un site vacant dans la

matrice, formant ainsi un complexe I-V. Ensuite d'autres atomes viendront

s'ajouter a ce complexe pour former un deuxième complexe ion-lacune

(I7-V) due à l'accumulation des atomes dans une seule lacune.

Dès lors que la pression dans ce complexe augmente, il peut avoir

éjection d'un atome de la matrice de son site cristallographique,

générant une lacune supplémentaire associée au

complexe I7+1 -- V2 ; l'atome déplacé se mettant alors en

position interstitielle : I7 -- V + I --* I7+1 -- V2 + i. La

formation de ces complexes lacunaires partiellement remplis d'ions nous donne

des précurseurs, qui vont donner naissance aux cavités/bulles

durant la phase de recuit post-implantation.

1.5.2 Création des nano-cavités

Le phénomène de création (ou

nucléation) des cavités reste compliqué à

décrire; seules des simulations [1] permettraient d'appréhender

ces mécanismes. Lors du recuit post-implantation, si la

température est suffisamment élevée, des complexes

(lacunes-particules ou ions-lacunes) créés par l'implantation,

lacunes et interstitiels en nombre égal, migrent et peuvent rencontrer

d'autres

complexes (précurseurs). Plusieurs cas sont possibles :

- Un interstitiel rencontre une lacune : la lacune et

l'interstitiel s'annihilent. Les lacunes tendent à créer des

cavités tandis que les interstitiels contribuent à leur

disparition.

- Un défaut ponctuel arrive sur un puits (surface, joint

de grains, dislocation ...) oil il s'élimine. - Des défauts du

même type peuvent se rassembler et former des petits amas.

Les amas formés par migration des complexes

lacunes-particules vont libérer les particules, qui iront occuper les

positions interstitielles dans le matériau; ainsi donc les amas seront

essentiellement constitués de lacunes pour donner naissance à une

cavité. Dans certaines conditions l'évolution de l'amas de

lacunes peut être totalement différente : l'amas grossit par

absorption de lacunes mais il conserve une forme sensiblement sphérique

ou polyédrique. On obtient une cavité, défaut stable dans

le matériau.

Pour les interstitiels la situation est plus simple, en effet

les amas d'interstitiels se transforment toujours en boucles de dislocations

(figure 1.6) qui peuvent croître en absorbant de nouveaux interstitiels.

Lorsqu'elles atteignent les limites du cristal, elles disparaissent en laissant

un plan d'atomes supplémentaires. Cependant, les complexes ions-lacunes

formeront à leur tour, des amas qui, pendant le recuit libéreront

du gaz en donnant naissance aux bulles.

FIGURE 1.6: boucle de dislocations formées dans le

matériau. [5]

D'après J. Grisolia[7], plusieurs types de cavités

sont observés après une implantation d'hydrogène, ou

d'hélium suivies d'un recuit. On observe:

- 1. Les platelets ou cavités plates orientées

suivant les plans (100)

Ces défauts plans sont observés lors de bilans

thermiques faibles (en dessous de 400°C). Ces platelets apparaissent

parallèles à la surface de la plaquette semi-conductrice et sont

situés à l'intérieur de la zone perturbée. Ces

cavités sont des défauts bidimensionnels de forme circulaire et

d'épaisseur constante.

- 2. Les cavités plates (111)

Contrairement aux cavités (100), les cavités

(111) ne sont pas situées au niveau de la zone d'arrêt des ions,

mais plutôt en fin de zone perturbée. Ces défauts ont une

épaisseur comparable mais leur taille est toujours supérieure

à celle des cavités (100) ; ils sont également

bidimensionnels; sont observées pour des bilans thermiques allant

jusqu'à 500°C.

- 3. Les cavités cylindriques

Ce type de defauts apparaît pour des bilans thermiques

intermédiaires (500 à 700°C). Il apparaît sous une

forme cylindrique d'orientation quelconque dans la zone perturbée. Son

diamètre est compris entre 2 et 4 nm et sa longueur varie en fonction de

la nature du recuit. Ces défauts sont des cavités filiformes.

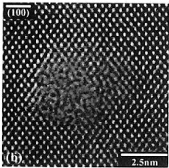

FIGURE 1.7: Image en haute résolution d'une

cavité sphérique.[5]

4. Les cavités sphériques

Ces cavités sont essentiellement observées

à haute température (à partir de 700°C). Il

apparaît sous la forme d'une sphère et se situe dans la zone

perturbée. Sa taille (environ 2,5 nm) évolue avec la nature du

recuit.

Elles se situent dans la zone d'implantation des atomes

d'hélium et forment une bande qui peut

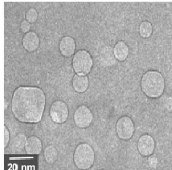

FIGURE 1.8: Exemple de cavités facettées ou non

obtenues pour une implantation à 1,55 MeV de 5.1016

He/cm-2 et un recuit de 700°C pendant une heure. [5]

s'étendre jusqu'à 1 um de large. Certaines d'entre

elles se facettent au cours de leur évolution pour minimiser leur

énergie avec le réseau[5].

1.6 CONCLUSION DU CHAPITRE

L'implantation ionique consiste à doper un

matériau d'une part, à l'aide d'un faisceau de dopants

ionisés avec ses atomes constituants; d'autre part à l'aide

d'immersion plasma. Ces deux techniques d'implantation présentent des

avantages et des inconvénients, chacune, trouvant son application dans

des industries.

Cependant, l'une des conséquences de l'implantation

ionique dans une matrice après recuit est la formation de

nano-cavités. Ces nano-cavités, importantes dans

l'élaboration des couches minces, permettra d'obtenir des structures SOI

par le procédé Smart Cut. Hormis ce procédé bien

connu, les nano-cavités peuvent servir à décontaminer, par

piégeage (ou gettering), les couches minces des impuretés

métalliques créées par implantation ionique avant recuit.

Cette pollution pouvant devenir un frein à l'élaboration des

nanostructures pour les cellules solaires.

CHAPITRE DEUX

APPLICATIONS POTENTIELLES DES

NANO-CAVITES

Le coût élevé de production des cellules

solaires est dû au coût des plaquettes de silicium massif, c'est

à dire le prix de la matière première, de la mise en forme

des lingots et de la découpe des lingots. Il est donc clair que la

réduction du coût du module (élement constitutif d'une

plaque solaire) passe par la réduction du coût de

l'élaboration du substrat. La méthode la plus accessible pour les

industriels est la réduction de l'épaisseur des plaques de

silicium c.-à-d. en films minces. La réduction de

l'épaisseur des plaquettes est aujourd'hui un point clé du

développement des cellules solaires photovoltaïques en silicium.

Actuellement les substrats de type silicium sur isolant (SOI)

présentent un très grand intérêt pour des

applications microélectroniques dans le domaine de la basse

consommation. Il existe plusieurs procédés d'obtention de

substrats SOI. Les plus utilisés aujourd'hui sont le

procédé SIMOX (de l'expression anglo-saxonne Separation by

Implantation of Oxygène, consiste à implanter de l'oxygène

dans un substrat de silicium à haute dose (1018

O+/cm2) afin de former une couche d'oxyde enterrée), le

procédé BESOI ((Bond and Etch-back SOI) qui est basée sur

le collage direct de deux plaquettes de silicium) et les procédés

basés sur le collage par adhésion moléculaire et

implantation ionique (SMART CUT). Pour obtenir des couches minces de silicium

sur de la silice, ces procédés, utilisant le collage par

adhésion moléculaire, sont combinés à des

procédés d'amincissement où le clivage d'un substrat est

obtenu par coalescence, provoqué par un traitement thermique, de

nano-cavités générées par implantation ionique.

Dans ce chapitre, nous nous intéresserons au

procédé Smart Cut et la méthode de purification des

couches minces.

2.1 PROCEDE SMART CUT

Les structures SOI sont constituées d'une fine couche

de semi-conducteur (parfois le silicium) sur une couche isolante (souvent de

l'oxyde de silicium) permettant la fabrication de circuits

intégrés très efficaces et très rapides. En effet,

il n'existe donc pas de contact entre la couche du semi-conducteur et son

substrat, qui a pour avantage de réduire les effets capacitifs parasites

ainsi que les fuites dues au substrat et d'augmenter le gain en courant

(consommation élevée de courant) [3]. L'un des principaux

domaines d'application de cette technologie est le marché des

systèmes portables d'où l'intérêt

général qui lui est accordé.

Nous vous présenterons donc ici cette technique (le

procédé smart cut) de production de ces structures très

utilisées dans l'industrie.

Smart Cut (Super Material Abrasive Resistant Tools) est un

procédé technologique permettant le transfert de films minces de

matériaux cristallins sur des substrats. Cette technique est une

combinaison de l'implantation d'hydrogène suivie du collage par

l'adhérence moléculaire direct. Dans ce procédé, la

fabrication d'une couche mince de matériau semi-conducteur comprend

l'exposition d'une plaquette de matériau semi-conducteur,

- à une étape de bombardement d'une face du

substrat avec des ions, afin d'implanter ces ions en dose suffisante pour

créer une couche de nano-cavités (couche H),

- à une étape de mise en contact intime de cette

face du substrat réalisée par liaisons hydrophiles entre les deux

plaquettes, et

- à une étape de traitement thermique pour

générer un clivage du substrat au niveau de la couche de

nano-cavités.

Dans ce procédé, la zone où s'effectue

l'implantation est perturbée, ce qui conditionne

l'homogénéité du film mince et sa rugosité au

niveau des surfaces situées de part et d'autre de la surface de clivage.

Il est donc ensuite nécessaire de réaliser des traitements

thermiques pour éliminer les défauts, les rugosités, etc.

Puis un polissage est nécessaire. Le reste de la plaquette donneuse est

intact et peut être recyclé pour former une autre plaquette

support, ce qui diminue le coût matériel.

Comme toute technologie, celle-ci présente des

avantages : on a la possibilité de choisir l'épaisseur de la

couche tout en modifiant juste l'énergie d'implantation ionique, ce qui

nous donne une couche uniforme avec très peu de défauts, et le

recyclage de plaque permet une production à faible coût.

Cependant, la structure atomique du matériau est modifiée,

réduisant ainsi la résistance à la brisure du

matériau; aussi, les propriétés physico-chimiques sont

modifiées entrainant une destruction de la structure cristalline.

FIGURE 2.1: Etapes du procédé Smart Cut.

Nous pouvons donc conclure cette partie en disant que

Smart-Cut est une technologie de production avancée des systèmes

SOI. Cela requiert tout le nécessaire pour l'élaboration et la

fabrication des plaquettes SOI, qui améliore les performances des

circuits intégrés. Comme mentionné plus haut, cette

technologie s'applique également à d'autres semi-conducteurs

(SiC, GaAs, InP,). En utilisant une couche mince plutôt que le

matériau massif (qui est très coûteux), cela permettrait de

réduire les coûts de fabrication car les couches minces ainsi

créées sont autosupportées et peuvent être

transférées par la suite sur des substrats compatibles de

très faible coût (verres, céramiques, ).

Dans l'industrie du semi-conducteur, la contamination du

silicium par des impuretés métalliques, notamment lors de

traitements thermiques à haute température, entraîne une

dégradation des caractéristiques électriques (pour les

cellules solaires) ainsi que des problèmes de fiabilité.

Jusqu'à présent, l'étape de piégeage était

remplie par une étape de diffusion de phosphore après un

dépôt de POCl3. Cependant cette technique n'est pas toujours

suffisante ou même possible sur certains types de composants. Une

alternative prometteuse est le piégeage par implantation ionique.

L'évolution des défauts créés par implantation

ionique, ainsi que la cinétique de piégeage d'une impureté

métallique, seront mis en évidence dans cette partie.

2.2 GETTERING (PIEGEAGE D'IMPURETES)

Le terme anglais gettering qui signifie piégeage est un

procédé par lequel des impuretés indésirables sont

retirées dans un endroit alternatif (le piège) du matériau

oil ils préfèrent résider (leur énergie est

faible).

Dans le but de faire des économies, au lieu d'utiliser

le silicium pur qui coûte cher, on utilise le silicium massif renfermant

trop d'impuretés. Les couches minces destinées à

l'énergie solaire sont généralement celles qui

présentent le plus de contamination métalliques. Et les moyens

pour leur décontamination font l'objet de différentes

études. Le gettering par les nano-cavités induites par

implantation d'ions est l'une des pistes les plus prometteuses.

Les impuretés introduites dans les composants pendant

leur fabrication modifient les caractéristiques de ceux-ci. Il est donc

impératif de contrôler la concentration de ces impuretés,

d'autant plus que la miniaturisation des composants les rend de plus en plus

sensibles à celles-ci. La plupart de ces impuretés sont en fait

des impuretés métalliques dues aux différents

procédés de fabrication des composants. Les nano cavités

formées par implantation d'ions (H ou He) sont des puits efficaces pour

les impuretés métalliques dans les matériaux (Si).

Comparé au piégeage traditionnel à l'équilibre

thermodynamique qu'est le dopage (diffusion de phosphore après un

dépôt de POCl3), l'implantation ionique présente de

nombreux avantages, (i) les puits créés par implantation peuvent

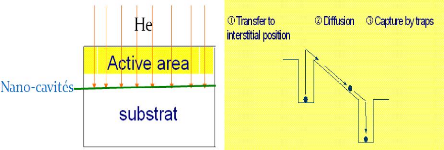

se situer très près de la zone active. La figure 2.2

schématise ce phénomène de façon succinte.

FIGURE 2.2: Processus de piégeage (gettering).

Aussi, le piégeage des impuretés

métalliques par des nano-cavités est une voie prometteuse

pour

obtenir des échantillons de silicium de haute pureté. La

formation-croissance dans un

matériau, de couches de nano-cavités à

des profondeurs déterminées (notamment près des surfaces

libres) par implantation d'ions, suivi de recuit met en jeu des interactions

complexes entre ces ions et les amas de lacunes[9].

Une des méthodes les plus utilisée est une

méthode de piégeage par la face arrière, qui implique de

forts bilans thermiques donc de forts coûts. Une des alternatives

à cette méthode est l'utilisation des nano cavités

induites par implantation d'hélium pour piéger les

impuretés en dehors des zones actives des composants. Il s'agit du

gettering de proximité. Par des techniques de piégeage, nous

verrons comment les nano-cavités induites permettent de purifier

à faible coût certains semi-conducteurs (silicium) et par

conséquence de réduire le coût des composants.

2.2.1 Les différentes méthodes de

piégeage

Suivant la nature des sites pièges, ces méthodes

sont séparées en deux catégories distinctes, à

savoir : le gettering interne, celle qui utilise comme sites pièges des

défauts déjà présents dans le silicium et le

gettering externe, celle oil l'on crée les défauts qui vont

servir de pièges.

Le gettering interne

Ce terme désigne une méthode qui utilise la

précipitation de l'oxygène, présent dans les substrats,

comme site piège. En effet, dans ce substrat, on trouve une grande

concentration de précipités d'oxygène. Cette

précipitation de l'oxygène crée dans les substrats des

faisceaux qui se développent sans interruption, présentent des

défauts. Par la suite, ces défauts atteignent des zones actives,

formant au passage des nano-cavités qui serviront de pièges aux

impuretés. Une description de cette méthode consiste en une

succession de recuits permettant de créer des nano-cavités/bulles

ou précipités qui diffuseront vers la surface pour y former des

sites pièges; en effet, lors de la croissance des

précipités d'oxygène, des auto-interstitiels vont

être émis. Et ce sont ces auto-interstitiels qui vont favoriser la

précipitation des impuretés afin qu'elles soient

piégées. Enfin, les impuretés piégées

restent présentes dans le matériau et peuvent donc se

libérer au cours de recuits ultérieurs.

Le gros avantage de cette méthode est qu'elle est

facile à mettre en oeuvre sur une chaîne de production et les

pièges internes sont plus près des zones actives que sur la face

arrière. Par contre, l'homogénéité des

caractéristiques des composants est mauvaise (ceci vient du fait que

l'on ne peut pas contrôler la distribution et la taille des

précipités d'oxygène). Cette méthode n'est efficace

qu'avec des impuretés en grande concentration et qui précipitent

facilement.

Le gettering externe

Il existe deux façons de réaliser du gettering

externe : on introduit les sites pièges, soit par la face

arrière, soit par la face avant.

Si on introduit les défauts par la face arrière,

alors il suffit de faire diffuser l'impureté et de la faire

précipiter dans la zone de nano-cavités. L'avantage de cette

méthode est qu'elle est facile à mettre en uvre et que l'on peut

éliminer la zone de piège. Par contre elle nécessite des

bilans thermiques importants et elle ne piège pas les impuretés

dont la concentration est inférieure à leur solubilité

limite.

Lorsque l'on introduit des défauts par la face avant,

c'est à dire que des nano-cavités (sites de piégeage) se

créent près des zones actives par implantation ionique, on parle

alors de gettering de proximité comme mentionné plus haut.

Faire donc croître des nano-cavités dans des

matériaux permettra la réalisation de ces pièges. Mais ces

nano-cavités nécessitent de fortes doses d'implantation et cela

crée des défauts qui risquent de perturber les zones actives. A

cela donc, l'immersion plasma (d'hydrogène) est un atout, les

interactions plasma-surface créent des zones actives non

perturbées par les défauts car cette méthode ne

présente pas de problème à caractère directionnel.

De plus la présence d'hydrogène favorise le transfert entre les

nano cavités.

2.3 CONCLUSION DU CHAPITRE

Nous avons vu qu'après des implantations ioniques, des

nano-cavités/bulles sont formées pendant le recuit, dans les

semi-conducteurs. Dans ce chapitre, nous voyons leurs applications qui sont de

plus en plus utilisées : d'une part la fabrication de structures SOI par

l'intermédiaire du procédé Smart Cut dans le cas des

implantations d'hydrogène oil les cavités induites après

recuit permettent l'élimination des micros défauts et

l'hydrogène à la surface pour obtenir une nouvelle couche pure,

mince et à faible coût; aussi des dérivées de ce

procédé, ont permis la mise sur pieds des structures ULSI

(composants d'ultra haute intégration : des milliers de transistors dans

une seule puce électronique) et des matériaux à faible

constante diélectrique dit "`low-k materials'". D'autre part, le

piégeage des impuretés métalliques (gettering) par

implantations d'ions oil les nano-cavités/bulles induites servent de

pièges aux impuretés métalliques (purification). Lors de

ce procédé de fabrication et méthode

de purification, nous avons vu l'importance des

nano-cavités, qui nécessitent évidemment une croissance

pendant le recuit post-implantation (croissance thermique). L'étude de

cette croissance thermique nous permettra de mieux comprendre leur impact

technologique dans les semi-conducteurs.

CHApiTRE TRois

CROISSANCE DES

NANO-CAVITES/BULLES

La terminologie généralement utilisée dans

la littérature désigne les bulles comme des entités

remplies de gaz tandis que les nano-cavités sont supposées

vides

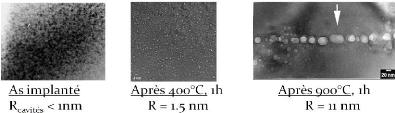

3.1 CROISSANCE THERMIQUE DES NANO-CAVITES

Après implantation ionique, les

nano-cavités/bulles formées croissent au cours du traitement

thermique (figure 3.1). Pour décrire cette croissance, deux

mécanismes ont été proposés dans la

littérature. Ils peuvent s'appliquer soit aux nano-cavités, soit

aux bulles. Il s'agit des mécanismes d'Oswald Ripening (OR) et de

Migration Coalescence (MC).

FIGURE 3.1: Croissance thermique de nano-cavités, cas

d'implantation de l'As [E. Ntsoenzok].

3.1.1 La Migration Coalescence

Le mécanisme de migration coalescence (MC) suppose que

les nano-cavités/bulles migrent et fusionnent lorsqu'elles se

rencontrent (figure 3.2); c'est un mécanisme de collision

considérant le mouvement des nano-cavités/bulles elles

mêmes. Leurs mouvements sont attribués

au transfert de lacunes dans les nano-cavités.

Le coefficient de diffusion Dc d'une cavité/bulle

dépend à la fois de son rayon (r) et de la pression interne de

l'ion implanté (p). Il prend en compte les mécanismes de

diffusion de la surface et du volume de la bulle/cavité, ainsi que le

transport de l'ion implanté en phase gazeuse. Le coefficient de

diffusion Dc (r, p) étant inversement proportionnel au rayon,

les petites nano-cavités/bulles diffusent plus vite vers les autres

nano-cavités/bulles pour coalescer. Elles ont donc tendance à

disparaitre les premières. D'après ce mécanisme, la

croissance des nano-cavités/bulles s'arrête lorsque leur longueur

de diffusion est supérieure à la distance qui les

sépare.

FIGURE 3.2: Processus de migration coalescence.

Ce mécanisme a été modélisé

par J. H. Evans [1] dans le cas d'une étude des mécanismes de

croissance des bulles d'hélium implantées dans le silicium. C'est

un modèle simple dont l'étude révèle des richesses

insoupçonnées. Dans ce modèle, l'équation de base

gouvernant la vitesse de fusion ou de coalescence des

nano-cavités/bulles (ayant un rayon r et une concentration

Cv) migrant aléatoirement a été décrite

et simplifiée pour l'application présente. Elle est de la forme

:

dCv

dt

= 16ðDcrC2 (3.1)

v

De cette équation (voir annexe), il a été

établi une relation entre le rayon des nano-cavités et le temps

de recuit :

~4/3

12S ~4ð

r2 -- r2 o = D5t (3.2)

ð 3

On s'aperçoit qu'effectivement, dans la croissance des

nano-cavités/bulles par la MC, le rayon moyen en fonction du temps de

recuit (t) suit une loi comportementale en /t donnée par

l'équation :

r2--r2 o =Kt (3.3)

Où Dc : coefficient de diffusion d'une

cavité, r : rayon moyen des cavités, S : surface de la

cavité, r0 : rayon moyen initial des cavités, D5 :

coefficient de diffusion surfacique et K une constante.

3.1.2 L'Oswald Ripening (Maturation d'Oswald)

Ce processus spontané se produit parce que de grandes

particules sont énergétiquement favorisées aux

dépens de petites particules et les petites particules

cinétiquement favorisées aux dépens des grandes. Ceci

s'explique par le rapport volume/surface (que nous noterons Ù S ); les

petites particules ont un Ù S élevé et sont par

conséquent plus facile à produire, contrairement aux grandes

particules qui avec leur Ù S petit, représente un état de

faible énergie (état obtenu en abaissant la température

lors du recuit thermique). De ce fait, les petites particules atteindront un

état de faible énergie si elles sont transformées en

grandes particules; c'est le phénomène de maturation

d'Ostwald.

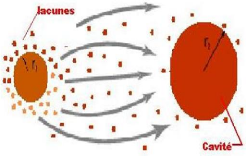

FIGURE 3.3: Processus d'oswald ripening

Il décrit aussi l'évolution temporelle d'une

structure inhomogène basée sur le fait que les concentrations de

l'atome implanté et de lacunes à la périphérie des

nano-cavités/bulles

sont inversement proportionnelles à leur rayon. Un

gradient de concentration se créé entre les

nano-cavités/bulles de différentes tailles; ce qui conduit la

diffusion de lacunes et d'atomes implantés d'une cavité/bulle

à une autre (figure3.3) à travers la matrice et monopolise la

croissance ou le rétrécissement jusqu'à ce que la taille

des nano-cavités/bulles s'homogénéise ou que les distances

entre les nano-cavités/bulles deviennent trop importantes.

Dans l'approche LSW 1 , le rayon moyen d'une

cavité/bulle suit une loi comportementale en fonction du temps qui

obéît à l'équation :

(4 )

r3 - r3 o = aDct (3.4)

9

Où ro est le rayon moyen initial et a est

proportionnel à l'énergie spécifique d'interface.

En effet, il n'existe pas de difficulté dans

l'application de la maturation d'Oswald (OR) à une population de

nano-cavités/bulles. L'équation maîtresse décrivant

ce mécanisme a été établie par Greenwood et al.[1]

dans une étude approfondie de la croissance des bulles dans les

métaux. Ils trouvèrent à cet effet que le taux de

variation du rayon pouvait s'exprimer comme suit :

dr

dt

(1 ) (2ãI )

= - DcCeq

v exp (3.5)

r rkT

Où Ceq

v : concentration à l'équilibre d'une lacune,

ã : l'énergie surfacique, I : volume de la cavité, k :

constante de boltzman, T : température de recuit.

Sous de bonnes conditions donc, l'OR se produira à

travers la dépendance en 1 r de l'équation, qui doit mener

à la croissance de grosses nano-cavités/bulles aux dépends

des plus petites; le terme en exponentiel dans l'expression du rayon deviendra

donc plus dominant et accélérera rapidement le processus de

rétrécissement. En se rétrécissant, les lacunes de

certaines nano-cavités/bulles seront redistribuées à

d'autres et à la fin on aura un nombre réduit de

nano-cavités/bulles ayant de très grands rayons. Nous pouvons

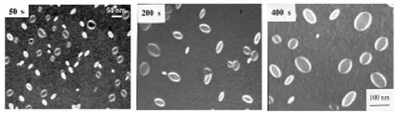

observer ce phénomène sur la figure 3.4 [8] sur laquelle nous

voyons le nombre de nano-cavités diminuer avec l'évolution

temporelle (pendant le recuit).

Ce mécanisme, du fait de la prise en compte de certains

facteurs, peut très bien limiter la croissance. Par exemple J. Evans a

prédit que l'effet de perte de lacunes à la surface pouvait

limiter la croissance des bulles. C'est pour de telles raisons que certains

chercheurs ont réalisé une étude comparative des deux

mécanismes.

1. La théorie Lifshitz-Slysosov-Wagner

FIGURE 3.4: Croissance de nano-cavités suivant le

mécanisme d'Oswald ripening

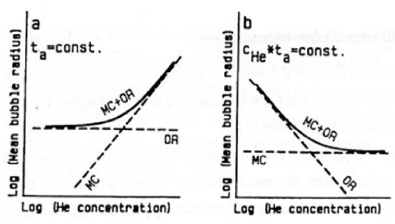

3.1.3 Comparaison des deux mécanismes de

croissance

A partir des lois de croissance des rayons des bulles en

fonction des temps de recuit, Schroeder et al [11] ont montré que les

mécanismes de croissance par migration coalescence et par Oswald

Ripening présentent des invariants qui permettent de les

différencier. Ils ont spécialement utilisé les

dérivées logarithmiques d ln r

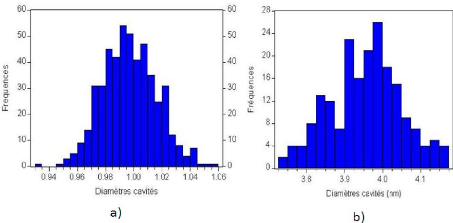

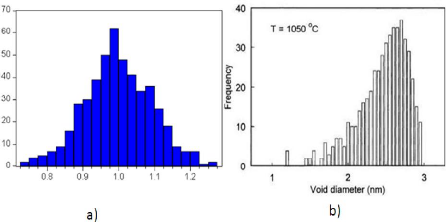

d ln t pour la comparaison avec des modèles de

croissance parce que celles-ci sont indépendantes de la valeur absolue

des diverses propriétés du matériau, qui ne sont

précisément pas connues.

Cependant, il peut être très difficile ou

impossible d'identifier le mécanisme de croissance opérant car

les résultats expérimentaux sont parfois différents des

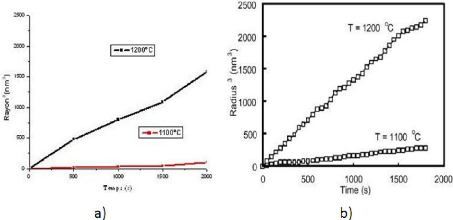

théories prédites.

Pour clarifier ce problème et avoir une meilleure

compréhension de la question : quel mécanisme gouverne la

croissance et dans quelles conditions? Des auteurs ont essayé des

approches différentes en choisissant les paramètres

expérimentaux de façon à tester les invariances

spécifiques de MC et OR.

Dans le cas de la migration coalescence, pour une

température de recuit donnée, le rayon moyen des

nano-cavités ne change pas si le produit de la concentration

d'hélium implanté CHe par le temps de recuit ta reste

constant. Par contre dans le cas de l'Oswald Ripening, pour un temps de recuit

donné, le rayon moyen des nano-cavités ne dépend pas de la

concentration d'hélium implanté CHe, tandis que le

mécanisme de migration coalescence conduit à une augmentation du

rayon avec CHe.

Dans les métaux, les études faites sur la

croissance thermique des nano-cavités d'hélium ont montré

que les deux mécanismes de croissance (OR et MC) peuvent coexister[3,

13]. Les conditions de traitement des échantillons et le profil de la

couche de nano-cavités (densité, rayon des

nano-cavités,..) ainsi que la profondeur d'implantation sont des

paramètres qu'il faut considérer pour pouvoir déterminer

par quel mécanisme la croissance s'opère.

FIGURE 3.5: Représentation des invariances du rayon moyen

des nano-cavités/bulles en fonction de la concentration d'hélium

pour les différents mécanismes de croissance, MC et OR

3.2 INTERET DE L'ETUDE DES NANO-CAVITES/BULLES

Les implantations d'hydrogène et d'hélium

à hautes doses sont connues pour former des nano-cavités dans les

semi-conducteurs. Ces nano-cavités/bulles ont des applications qui sont

de plus en plus utilisées :

Dans les réacteurs nucléaires [6], les

métaux utilisés comme armatures sont soumis à de fortes

irradiations par des neutrons (14 MeV pour les réactions de fusion

Deutérium-Tritium). Ces irradiations peuvent produire des atomes

d'hélium par des réactions de transmutation et conduire ainsi

à la formation de bulles d'hélium dans le métal. Ces

bulles peuvent conduire à une dégradation des

propriétés du métal et poser de véritables

problèmes de sécurité ainsi que des problèmes

économiques pour les réacteurs nucléaires. C'est pour

éviter au maximum ces effets néfastes que l'étude des

bulles dans les métaux est un sujet de recherche largement

répandu.

Dans le silicium, les nano-cavités induites ont des

applications telles que : la fabrication de structures SOI (Silicon On

Insulator) par l'intermédiaire du procédé Smart-Cut dans

le cas des implantations d'hydrogène; le piégeage des

impuretés métalliques (gettering) pour les implantations

d'hélium.

Il est à noter que c'est pendant les recuits

post-implantations que la croissance proprement

dite des nano-cavités/bulles va intervenir.

3.3 SIMULATIONS NUMERIQUES

Pour ce mémoire de D.E.A, nous avons choisi de simuler

la croissance des nano-cavités/bulles au cours du recuit

post-implantation. Nous avons employé des méthodes empiriques

afin de décrire l'évolution de la taille des

nano-cavités/bulles au cours du temps et en fonction de la

température, en considérant le pénomène OR comme

dominant la croissance des nanocavités/bulles dans un matériau

lors du recuit.

3.3.1 Modèle de croissance par Oswald Ripening

On considère une distribution des rayons de N

nano-cavités qui seront programmées pour passer par les cycles

successifs de retrécissement-croissance afin de simuler le processus OR.

La distribution initiale est gaussienne. La variation /ri du rayon ri (1 i N)

de la cavité i pendant l'intervalle de temps /t est donnée par

l'équation :

( 1 ) ( 2ãÙ )

/ri = -/t DcCeq

v exp (3.6)

ri rikT

Ce qui correspond à un rétrécissement, donc

à une libération de lacunes, dont le nombre /N est donné

par l'expression :

i /Ù)

/N = > (/ri4ðr2 (3.7)

Lors du retrécissement, certaines nano-cavités

retrécissent plus vite que d'autres. Alors, pour éviter que le

système de nano-cavités ne rétrécisse rapidement

(ce qui pourrait conduire à une disparition de toutes les

nano-cavités), une condition dite de 'tronquage' a été

mise au point. Elle stipule que si une cavité a un rayon

inférieur au rayon seuil (que l'on fixera), elle est totalement

enlevée et ses lacunes distribuées aux autres

nano-cavités(la distribution n'est pas uniforme, les plus grandes

cavités recevront plus que les petites).

Dans la procédure de croissance, les lacunes

libérées et distribuées parmi les nano-cavités

restantes mèneront à une augmentation du rayon dont l'expression

est donnée par:

( > ) /N (Ù/4ðr2 )

dri = ri/ r (3.8)

i

Un problème pratique dans le programme concernera le

nombre de nano-cavités initial puis-

qu'il faut un nombre de nano-cavités de l'ordre de

5.106 dans un volume de 1,43055667.10_31 m3 pour

refléter la réalité physique, c'est-à-dire pour

finir avec un nombre de 200 nano-cavités. Avec un volume de

cavité constant, ce problème sera allégé en

présentant une procédure d'itération flexible dans

laquelle, après que le nombre initial de nano-cavités ait

diminué par un facteur de deux, un nouvel ensemble de

nano-cavités est généré. Cependant, rien ne serait

gagné si l'ensemble généré avait des

paramètres identiques aux nano-cavités de départ; donc les

nano-cavités re-générées ont été

données avec des rayons légèrement différents

(#177; 0,1%) des nano-cavités de départ, reflétant les

variations statistiques prévues des recuits réels. La

différence a été maintenue petite pour empêcher

l'élargissement significatif de la distribution des rayons. Cette

procédure d'itération du cycle de retour au nouveau nombre

original de rayons pourrait être répétée autant de

fois que possible.

Par la suite un nombre initial de 500 rayons

différents, avec une distribution gaussienne des rayons (r = 0,6 #177;

0,1 nm), sera employé, oil 0,1 est la valeur de sigma

représentant la diffusion du rayon. Clairement la clef à tout

mécanisme de simulation pratique est d'avoir accès aux bons

paramètres. Dans le cas du silicium, il existe un accord étroit

dans la littérature sur une expression pour Ceq

v , dont la valeur est centrale pour n'importe quelle

prévision du mécanisme OR. Bracht et al. [1] ont

dérivé pour le silicium la relation (en cm/s2) :

DcCeq

v = O, 92 exp (-4, 14eV/kT) (3.9)

précisant qu'elle ne dévie pas beaucoup du

résultat ancien de Tan et Gösele [1] qui ont obtenu :

DcCeq

v = O,6exp(-4,03eV/kT) (3.10)

Pour ce travail, on utilisera la relation (3.10). Un

paramètre moins important, mais pouvant avoir une influence sur les

résultats est celui de l'énergie surfacique (ã). Une

valeur de 1,295 J/m2 a été employée, comme

suggéré par J. H. Evans. De ce modèle, nous avons pu

élaborer un algorithme qui suivra les différentes étapes

suivantes :

1. Donner la durée du recuit t, le pas

d'incrémentation du temps /t et le nombre de cycles nécessaires

t Ät,

2. Considérer une distribution de différents

rayons de 500 nano-cavités obéissant à la loi

gaussienne,

3. Calculer le rétrécissement /ri des rayons

à partir de l'équation (3.6),

4. Calculer le nombre total /N de lacunes libérées

à partir de l'équation (3.7),

5. En déduire les nouveaux rayons après

rétrécissement ri = ri + Äri,

6. Tronquer les nano-cavités dont le rayon est

inférieur à un rayon seuil fixé et en déduire le

nombre de nano-cavités restantes,

7. Ajouter à ÄN, les lacunes issues des

cavités tronquées,

8. Calculer l'augmentation dri des rayons des

nano-cavités restantes par application de la relation (3.8),

9. Calculer les nouveaux rayons des nano-cavités

restantes ri = ri + dri,

10. A partir de la nouvelle distribution obtenue en 9

répéter les étapes 3 à 9 jusqu'à ce que le

nombre de cycles requis soit atteint.

3.3.2 Modèle de croissance par Migration

Coalescence

Le processus MC est une succession de deux

phénomènes : une migration des cavités et ensuite leur

coalescence (fusion) après un choc. Dans ce modèle qui reproduit

relativement bien les aspects les plus significatifs de ce processus, la

migration permet à différentes nanocavités de se

déplacer aléatoirement selon la cinétique de diffusion en

surface, en utilisant la relation de diffusion de nano-cavités dont le

coefficient est donné par la relation :

Ds = 130 exp(-2,45eV/kT) (3.11)

Quant à la coalescence qui est l'union entre deux ou

plusieurs nano-cavités pour en former une plus grosse, elle est

décrite comme suit : deux nano-cavités s'approchent de plus en

plus près, par migration bien sûr, jusqu'à une distance

ä, oil le lien entre les surfaces en contact se brise et la coalescence se

produit. Sur la figure 3.6 on schématise le phénomène de

coalescence entre deux particules.

De ces deux phénomènes, la coalescence est la

plus importante, plusieurs facteurs l'influencent à savoir : la

dimension d'une nano-cavité, la force d'impact, le champ

électrostatique, la vitesse de migration, etc. Si les

nano-cavités se déplacent rapidement (c.-à-d. pour des

températures de recuit élevées qui augmente l'agitation

thermique) le choc entre deux nano-cavités peut être fort et elles

pourront rebondir sans qu'il y ait coalescence. Il est donc évident que

la mise au point d'un modèle pour tenir compte de la coalescence

nécessitera un effort de simplification important.

FIGURE 3.6: Schéma représentatif du

phénomène de coalescence entre deux nano-cavités

La coalescence influence de façon significative la

croissance des nano-cavités. En effet en augmentant leur

diamètre, la coalescence affecte le volume du matériau et par le

fait même, ses propriétés structurales. Toutefois, le

phénomène est très complexe et dépend de nombreux

paramètres externes. Par conséquent, la modélisation de la

MC est un problème ouvert.

Un problème avec la modélisation des

événements de coalescence est que le processus mène

à une réduction du nombre de cavités et donc des calculs

statistiques. Dans la simulation de la maturation d'Ostwald des

nano-cavités dans le silicium[1], un problème analogue a

été traité en employant une procédure de clonage.

Dans le cas actuel, après que le nombre de nano-cavités ait

été réduit par un facteur de 4, le bloc sera cloné

et utilisé pour créer une surface irradiée de facteur

quatre fois plus grand, de ce fait retournant au nombre initial de

nano-cavités dans le système. Cette procédure

d'itération pourrait être répétée autant de

fois que possible.

De ce modèle, nous avons pu élaborer un algorithme

qui suivra les différentes étapes suivantes :

1. Donner la durée du recuit, la durée d'un cycle

et le nombre de cycles nécessaire,

2. Créer une liste qui contiendra les différents

rayons et les positions des nano-cavités,

3. Considérer une distribution de rayons

différents de 500 nano-cavités suivant la loi gaussienne bien

définie dans une cellule carrée de côté L,

4. Calculer les positions (x et y) des nano-cavités,

5. Pour une cavité donnée, tester le

critère de coalescence avec toutes les autres nanocavités,

6. En déduire le nombre de nano-cavités

restantes,

7. Calculer les nouveaux rayons des nano-cavités

restantes,

8. A partir de la nouvelle distribution obtenue

répéter les étapes 5 à 7 jusqu'à ce que le

nombre de cycles requis soit atteint.

3.3.3 Résultats de simulations et Discussions

Pour cette section, nous nous sommes uniquement attardés

sur le mécanisme par Oswald Ripening.

Résultats de simulation OR

Nous avons d'abord réalisé des tests sur les

différents paramètres de simulation à savoir : dt (pas

d'incrémentation du temps), l'expression de

DcCeq

v , le critère de tronquage des cavités, le

temps de recuit et vérifié l'équation aux dimensions des

différentes formules utilisées dans le programme. Au cours de ces

tests, nous avons pu observer des résultats traduisant le

phénomène de croissance (selon l'allure) étudié

pour un dt = 0.0001 s, un temps de recuit t = 1800 s et un critère

(tronquer toutes les cavités dont le rayon est inférieur à

1/3 du rayon moyen initial).

Concernant les tests sur le pas d'incrémentation du

temps, c'est un paramètre très important qui est pris tel que

toute cavité de rayon = 1/3 du rayon moyen initial est réduite et

ses lacunes distribuées aux cavités restantes. Nous avons pu

obtenir des résultats satisfaisants autour de deux valeurs (figure

3.7).

L'influence du nombre de cavités choisit a fait l'objet de