INTRODUCTION GENERALE

Nzilo est un site situé à 30 km de Kolwezi et

330 km de Lubumbashi dans la province du Katanga ; La géologie et

la géographie de ce coin ainsi que le passage de Lualaba à fait

de Nzilo un endroit idéal pour la construction d'une centrale

hydroélectrique.

La centrale hydroélectrique de Nzilo (delcommune) a

été construite entre les années 1948 et 1954, le premier

groupe a été mis en service en décembre 1952 et le dernier

ou le quatrième en aout 1954. Elle est constitue de quatre groupes

turbo alternateur, turbine Francis capable d'entrainer chacune un alternateur

à pole saillant produisant 30 MVA.

La centrale hydroélectrique de Nzilo fait partie du

réseau interconnecté des centrale de la région du sud du

Katanga qui comprend les centrales de NSEKE, MWADINGUSHA,-KONI, NZILO, ainsi

que la station de conversion de courant continue de KOLWEZI (SCK), cette

station injecte sa puissance dans le réseau à travers deux auto

transformateurs.

La direction du centre et confie à un chef de centre

qui est secondé d'un chef de centrale pour la gestion technique de la

centrale.

En date du 22 décembre 2008 nous somme arrivé au

centre de production de Nzilo affecté en tant que Ingénieur

d'entretien électrique. Comme l'exercice d'une fonction est toujours

précédé d'une phase d'intégration, de six mois pour

le personnelles de cadre et maitrise, pendant lequel on procède à

l'étude des installations, nous sommes pendant cette période

passe respectivement aux trois services technique que comporte la centrale. Il

s'agit des services mécanique, électrique, et du service

d'exploitation.

Ainsi le rapport suivant constitue la synthèse de cette

période ainsi qu'une aperçue des installations. Il est

subdivisé en deux grandes partie ; la première partie est

une description des ouvrages et des installations et la deuxième sera

une synthèse des activités importantes que nous avons eu à

réaliser dans différents services pendant notre période

d'essai une conclusion générale tirée de l'observation

dans la réalisation des certains tache et de l'observation des

installations clôturera ce rapport.

I° PARTIE :

DESCRIPTION DES OUVRAGES ET DES INSTALLATIONS

CHAPITRE I .DESCRIPTION DES OUVRAGES

I.1 OUVRAGE DE GENIE CIVIL

Par ouvrage on attend les différentes infrastructures

de génie civil comportant des équipements

électromécanique qui entre en ligne de compte dans la production

de l'énergie électrique dans notre usine

hydroélectrique.

I.1.1 Le barrage

Il est le premier élément de toute usine

hydroélectrique car servant à la retenue de l'eau constituant la

réserve de l'usine. A Nzilo nous avons un barrage de type voute de 77m

de rayon de cercle de référence, d'une épaisseur de 13m

à la basse et 2m au couronnement, et d'une hauteur de 60m. La cote

maximale de la retenue se situe à 1246.00m et la cote d'alerte à

1246.60m au delà de laquelle il faut déverser. L'érection

du barrage a provoqué la formation d'un lac de retenu de

242km2. Qui représente un volume de 2373.106

m3 d'eau.

Le barrage est pourvu des appareils des surveillances, des

dispositifs de sécurité ainsi que des appareils d'exploitation

permettant la bonne marche de l'usine ; nous avons :Pour la

surveillance

· Des extensomètres dans la roche de la rive

droite pour la mesure de l'élongation et du tassement de la roche,

· Des télérocmètres dans la roche

d'assise du barrage et dans le béton du barrage pour la mesure

l'élongation et le tassement de cette dernière

· Des fissuromètre pour la surveillance de

l'ouverture ou de la fermeture des fissures,

· Des clinomètres au couronnement du barrage pour

mesurer l'inclinaison du barrage,

· Des téléthermetres pour la mesure de la

température du béton,

· Des piézomètres pour la mesure de fuite

en dessous du barrage,

· Des triangles fuite pour la mesure de fuite dans le

béton du barrage,

· Un thermo hygromètre enregistreur pour

enregistrer l'évolution de la température et de l'humidité

dans l'air ambiant,

· Des pendules inversés suisse et canadien (hydro

Québec) pour la mesure de la stabilité du barrage et de la roche

des rives gauche et droite rive

Quand aux dispositifs des sécurités on

a :

· Une vanne de vidange de fond amont dont le poste de

manoeuvre est situe sur la plate forme supérieure du barrage à la

cote 1247.50m ;

· Une vanne de vidange de fond aval dont le poste de

manoeuvre est situe au pied du barrage à la cote 1195m.

Ces deux organes réunis constituent

l'équipement de mise à sec complète de la retenue

Du coté de la rive gauche il a été

pratiqué dans le mur du barrage deux pertuis de 9m d'ouvertures munis de

vannes à secteur ; il constitue les évacuateurs de surface

ou vannes de crue servant au déversement lorsqu'on atteint la cote

d'alerte ou lorsque nous avons une unité de moins que la centrale de

NSEKE.

Pour ce qui est des appareils d'exploitation nous avons un

limnimétre qui permet de lire quotidiennement le niveau du lac de

retenu.

I.1.2 La prise d'eau

L'eau destinée à l'alimentation des machines

pour y produire de l'énergie électrique suit un chemin à

travers la montagne de la rive gauche en suivant une galerie souterraine.

L'entrée de cette galerie constitue la prise d'eau.

C'est un ouvrage de fond situe à une vingtaine de

mètres en amont de l'évacuateur de surface. Elle comporte deux

pertuis de 3.5m sur 6m de haut équipé chacune d'une grille fixe

verticale. Derrière les grilles viennent se situe les vannes batardeaux,

la mise en place de ces deux vannes permet l'obturation de l'entre de la

galerie, constitue par une ossature en charpente métallique supportant

une tôle débordé et roulant sur des pièces fixes

scellées dans le béton ; leurs manoeuvres se fait à

l'aide d'un treuil roulant.

A ce niveau est installé une balance

différentielle appareil nous renseignant les pertes de charge du

à la présence de détritus sur les grilles.

I.1.3 Le tunnel d'amenée

C'est une galerie s'ouvrant à la prise d'eau et

débouchant dans le puits d'équilibre, elle sert a canalisé

l'eau de la réserve vers la centrale. Elle possède les

caractéristiques suivantes :

· Longueur 1773 mètre ;

· Largeur du radier 6.22 mètre

· La hauteur 6.81 mètre

· Sa section utile en forme de fer à cheval est de

41.57 mètre

· La perte de charge dans le tunnel est de 2.61

mètre à la cote maximale et peut débiter 155.6

m3/sec à cette cote et à la cote minimale

140m3/sec et cela avec quatre groupe en service.

Le volume nécessaire pour remplir ce tunnel est de

73.704m3 de quoi alimenter un groupe produisant 11 MW pendant une

heure.

Ce tunnel se termine dans une vaste tour encastrée dans

la roche appelée chambre d'équilibre.

I.1.4.La chambre d'équilibre

C'est un puits ou réapparait l'eau au niveau

correspondant à celui du lac diminue de perte de charge dans le tunnel

ces pertes de charge sont calculer par l'expression suivante :

h[m]=1.70x10-4xQ2

ou Q [m3/sec]

Le volume d eaux contenu dans la chambre d'équilibre

,30000m3, a un endroit proche de la centrale ,159 mètre sert

de masse d'inertie lors d'un appel de charge brusque ou d'une décharge

brutale d'un groupe. Tout en jouant son rôle la chambre

d'équilibre est aussi le point central des ouvrages d'amenée car

elle sert de départ à deux galeries blindées entrée

de deux culotes avant de conduite forcée. Il est possible d'isoler les

deux galeries blindées par de batardeaux glissants dans les rainures

prévues pour cet effet. Ce batardeaux sont constitue par trois

éléments en forte tôle munie de raidisseur,

l'étanchéité entre caissons ainsi que frontale et

supérieure et inferieure est assuré par des joints en caoutchouc

synthétique en forme de note de musique.

En régime de marche normale les caches rainures sont

logé dans les rainures afin d'empêcher l'infiltration de corps

étranges tel que pierre, herbe ou arbuste dans la galerie et

éviter le phénomène de cavitation.

La manipulation de vannes batardeaux est assuré par un

palonnier accrocher à un portique situe sur une plate forme surplombant

le puits d'équilibre.

I.1.5 Les galeries blindées

Deux galeries blindées de 45.375 mètres de

longueur et 4.5 mètres de diamètre trouve leurs naissances dans

le puits d'équilibre, ils sont pourvus d'un blindage en tôle

d'acier de 12mm avec un blocage de béton entre les parois

métallique et la roche. Le blindage est muni de raidisseurs qui servent

également à assurer une bonne solidarité entre la

tôle et le béton. Elle se termine par des culottes de 4.5m/2*2.29m

enrobée dans le massif de béton formant bouchon aval de chaque

galerie, leur longueur est de 13 mètre.

Les branches aval des culottes du blindage sont suivis des

quatre conduites forcées, énormes tuyaux amenant l'eau aux

turbines de la centrale, ce tuyaux sont protégés par quatre

vannes papillons placées en aval direct des éléments en

bétonnés contre tout risque de rupture.

Ces conduites forcées ont un diamètre de 2.95

mètre et une longueur de 106.535 mètre chacune l'épaisseur

de la tôle d'acier varie de 12 à 17 mm de l'amont à

l'aval ; le tronçon principale à une pente de 45°. Deux

trous d'homme l'un près de la vanne sphérique et l'autre de la

vanne de tête permettent la visite et le nettoyage de la conduite.

I.1.6 La centrale

C'est le bâtiment ou s'effectue la transformation de

l'énergie hydraulique en énergie électrique. Elle est

situe au bord de la rivière d'où la restitution se fait à

même le lit de la rivière. Elle abrite les quatre groupes

principaux espaces de 12.5m d'axe en axe, elle est longue de 75m et large de

15.1m entre axe des colonnes. Les 25 derniers mètres servent d'atelier

de montage et réparation et de salle de décuvage. Le hall de

machines est desservis par un pont roulant de 100/20 tonnes de 13.95 m de

porté entre chemins de roulements ; comprend également des

étages inferieur dites étage de réfrigération,

étage de turbine et étage d'aspirateur.

A la salle de machine est accolée coté amont un

appentis comportant un étage et de sous sols ; dans cette annexe

sont logés les caniveaux à câble, l'appareillage 6600 volt,

le tableau de commande, le service auxiliaire, le magasin, bureau et

laboratoire. De l'étage de pupitre de commande on a une vue sur toute

l'étendue de la salle de machine.

I.2. Équipements électromécaniques

I.2.1. Les vannes

I.2.1.1. les vannes papillons ou vannes de tête

Quatre vannes papillon servent à isoler toute

l'installation en aval en vue d'une protection des conduites forcées.

Ils sont situe dans un local équipé d'un pont roulant de 12

tonnes, les dispositifs de commande

hydromécanique et électrique de ce vannes sont

aussi dans la même pièce ;

La manoeuvre des ce vannes est assurée par un

servomoteur à pression d'huile à l'ouverture et par un contre

poids à la fermeture l'huile étant mis en échappement, le

servomoteur jouant le rôle de Dash-pot.

L'ouverture de la vanne n'est possible qu'en milieu,

équilibré de pression amont et aval de la vanne, ceci est rendu

possible par la vanne de by-pass servant à remplir la conduite

forcé ; le temps d'ouverture complet de la vanne est de 7 minutes

tandis que le temps de fermeture est compris entre 20 et 30 seconde.

La commande du servomoteur est assuré par un groupe de

pompage commun aux deux vannes voisines mais équipé de deux moto

pompe dont l'un sert de réserve à l'autre ; entre chaque

cylindre du servomoteur et le groupe de pompage est interposé un

distributeur à tiroir actionné par un électroaimant

alimenté en courant continue par la batterie de la centrale. La mise

sous tension de l'électro aiment provoque l'ouverture du tiroir, cette

mise sous tension peut être réalisé soit à partir de

la centrale par un bouton poussoir soit par un levier à la chambre des

vannes ou par action d'un détecteur de survitesse disposé en aval

immédiat de la vanne ; ce dispositif actionne 3 interrupteur

à mercure commandant chacun un circuit électrique, le premier

actionne un signal d'alarme à la centrale, le second le second

l'enclenchement du RED1 et arrête automatiquement le groupe correspondant

à la centrale et le dernier provoque l'ouverture du tiroir de

distribution ce dispositif fonctionne pou n'importe quelle débit

jusqu'au débit maximum des conduites forcées 45

m3/sec.

I.2.1.2. les vannes sphériques ou vannes de

pieds

Les vannes sphériques sont situées à la

centrale à l'étage inferieur, elle est constitue en principe

d'une sphère percée d'un conduit cylindrique qui par la rotation

d'un quart de tour isole aussi parfaitement que possible la conduite

forcée de l'entrée de la bâche spirale, pour assurer

l'étanchéité elle est renforcée par l'application

d'un joint mobile en acier immédiatement en aval de la sphère.

C'est la pression de l'eau de la conduite qui presse le joint et assure

l'étanchéité. Cette pression est telle que il est

impossible d'ouvrir la vanne sauf en milieu équilibre de pression amont

aval ; l'équilibrage de pression conduite forcée bâche

est obtenue par de vannes de by-pass. D'où la première manoeuvre

pour l'ouverture des vannes sphérique est l'ouverture de vanne de

by-pass puis des appliqué le joint pour finalement ouvrir la vanne

proprement dite.

Les manoeuvres des ces vannes sont réalisées par

un servomoteur à pression d'huile à piston avec couronne en

bronze. Dans la partie supérieure vient la pression d'huile pour

l'ouverture et dans la partie inferieur la pression de l'eau. La pression

d'huile est fournie par un une pompe électrique et pour maintenir cette

pression donc la position ouverte de la vanne par une pompe mécanique

entrainé par l'arbre du groupe. Cette pompe se substitue à la

pompe électrique des que le groupe atteint la vitesse de 300 tour/minute

c'est l'indicateur de circulation Isv2 qui assure cette mutation.

I.2.2. Le groupe turbo alternateur

Le groupe turbo alternateur est l'ensemble constitue par une

turbine Francis et d'un alternateur

La turbine

La turbine a pour rôle de transformer l'énergie

hydraulique contenue dans l'eau en chute en énergie mécanique. La

turbine comprend trois parties à savoir :

§ La bâche ou la partie fixe ;

§ La roue ou la partie fixe

§ Le palier supportant l'arbre de la roue.

Les caractéristiques de la turbine sont les

suivantes :

§ Type : Francis

§ Genre : à axe vertical

§ Puissance : 33000 CV

§ Débit optimum : 33.33 m3/sec

§ Vitesse de rotation : 333.33 tour/min

§ Hauteur efficace : 74.5 m

Possédant une bâche spirale, un aspirateur et un

distributeur à commande extérieure du vannage. La turbine est de

construction CHARMILLES.

La commande extérieure du vannage permet aussi la

régulation de puissance et de la vitesse ou fréquence ;

étant donné que la puissance d'une turbine est tributaire du

débit.par exemple lors d'un délestage de charge le groupe

à tendance a accéléré, pour maintenir la vitesse

donc la fréquence de la machine à la valeur nominale le

régulateur de doit agir dans le sens à fermer le vannage pour

réduire le débit.

Le schéma de principe de ce régulateur est le

suivant

AAAAAAAAAAAALT

BONNIER

Ré Vi

+++

-

Alternateur

T

Bonnier

L'alternateur

L'alternateur a pour rôle de transformé

l'énergie mécanique reçue de la roue de la turbine en

énergie électrique elle comprend deux parties :

§ Le rotor qui est l'inducteur de la machine et

§ Le stator qui comprend les circuits induits

triphasés

A l'alternateur est associe un système d'excitation par

excitatrice indépendante en bout d'arbre et excitatrice pilote à

excitation compound. Ce dispositif d'excitation assure la régulation de

tension à travers un régulateur BROWM-BOVERY par un

système dont le schéma de principe est le suivant

INDUCTEUR

EXCITATRICE PRINCIPALE

INDUIT

REGULATEUR DE TENSION

PILOTE EXCITATRICE

La chaleur produite par les différentes pertes de

l'alternateur est évacuée par la circulation d'air en circuit

fermé, l'air qu'on refroidit par l'eau a travers un échangeur de

chaleur à courant croisée (réfrigérant air

alternateur).

L'alternateur est de construction ACCEC CHARLEROIT classe

d'isolement rotor B et stator B et possède les caractéristiques

suivantes au point de fonctionnement :

§ Puissance apparente : 30MVA

§ Puissance active : 27 MW

§ Cosinus phi : 0.9

§ Tension ligne : 6.6 KV

§ Chute de tension en pourcentage : #177;7?

§ Intensité de ligne : 2620A

§ Vitesse de rotation : 333.33 tour/min

§ Fréquence 50 Hz

§ Courant d'excitation : 400A

§ Tension d'excitation : 170V

§ Couplage : étoile

§ Nombres de phase : 03 phases

I.2.3. Le poste de transformation MT/HT

Le poste est situe à coté du bâtiment de

la centrale, il est le point de chutes de câbles moyennes tension

provenant de la centrale spécialement de la galerie à

câbles ou caniveau à câble et est en même temps le

point de départs des trois lignes de transport d'énergie

électrique haute tension à savoir :

§ Nzilo-RO I vers le répartiteur ouest à

Kolwezi ;

§ Nzilo-RO II vers le répartiteur ouest à

Kolwezi et

§ Nzilo-Nseke vers la centrale de Nseke

Le poste de transformation comprend

§ 12 transformateurs unipolaires 6.6 /120 KV dont 3

par groupe couplé en triangle au primaire et en étoile au

secondaire,

§ chaque transformateur est protégé par un

disjoncteur de type DH 150-800 de construction ACCEC,

§ un sectionneur tripolaire permet 'isoler le

transformateur d'un groupe du réseau.

§ Pour la mesure de paramètres de fonctionnement

des transformateurs d'intensité de type Bateau 5CH150DE rapport de

transformation 5000/5A et des transformateurs de potentiel de type Bateau C150

de rapport de transformation 120000/  110/ 110/  V sont montés au secondaire de chaque transformateur. V sont montés au secondaire de chaque transformateur.

Servant de départ aux trois lignes

précitées le poste comprend aussi des équipements pour la

protection des lignes à savoir de disjoncteurs, sectionneurs et

transformateurs de mesure. Il comprend aussi deux jeux des barres 120KV ou sont

raccord les groupes a travers leurs transformateurs respectifs et les lignes

ainsi qu'un disjoncteur 120 KV qui permet le couplage de ce deux jeux des

barres et quatre jeux des barres 6.6KV dont un par groupe² turbo

alternateur des trois transformateurs mono polaires ;Il comporte aussi les

équipements de protection de ligne et de groupes contre les certaines

perturbations.

CHAPITRE II. LES INSTALLATIONS DE LA CENTRALE

Dans ce chapitre nous allons présenter quelques

installations qui entre directement en compte dans le fonctionnement de notre

usine hydroélectrique et qui sont d'une grande importance, nous

présenterons spécialement les installations hydrauliques et

pneumatique à savoir le circuit d'eau et des huiles et de l'air

comprimé ainsi que les installations électrique.

II.1. Les installations

hydrauliques et pneumatiques

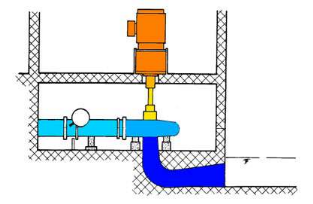

II.1.1. Circuit d'eau (fig. Annexe

1)

1. Circuit d'eau primaire

L'eau nécessaire au fonctionnement des groupes vient

du lac de retenu par le tunnel d'amené, la chambre d'équilibre,

les galeries blindées puis les conduites forcées ; chaque

conduites forcée possède deux vannes, une au début dite

vanne de tète ou papillon et l'autre à son

extrémité dite vanne de pieds ou sphérique, la conduites

aboutit dans la bâches spirale ou nous avons la roue de la turbine. L'eau

après avoir cédé son énergie à la roue est

évacuée à la restitution à travers l'aspirateur ou

diffuseur ;

2. Circuit d'eau secondaire

2.1. Circuit d'eau d'incendie

C'est un circuit séparé qui tire sa source des

conduites forcée II et IV est alimente la centrale à une

pression égale à la pression d'eau du circuit primaire et

aboutissant aux différents étages de la centrale par des gicleurs

capable d'arroser en eau d'une très forte pression toute la centrale en

cas d'incendie ; la tuyauterie de ce circuit est peint en rouge.

2.2. Circuit d'eau de

réfrigération

Il tire sa source des conduites forcée I et III par les

canalisations I et II qui passent par les bacs de rupture de charge. Des vannes

à flotteur limitent le niveau dans ces bacs, les conduites I et II

descendent vers la centrale et y pénètre à l'étage

des réfrigérants.

Une première dérivation donne l'eau au bac de

réserve qui alimente le circuit d'eau propre, après cette

dérivation, l'eau des conduites I et II est dérivé dans le

réfrigérant air alternateur de chaque groupe. Un jeu de vannes

permet d'alimenter les réfrigérants des deux groupes par la

conduite I et ceux des deux autres par la conduite II.

En parallèle sur le circuit de

réfrigérants des groupes, une dérivation refroidit l'huile

du régulateur dans un réfrigérant et en parallèle

sur l'autre réfrigérant du groupe une autre dérivation

refroidit l'huile de la pivoterie dans un réfrigérant.

Toute l'eau de ce circuit est évacue vers le pertuis

par gravité.

2.3. Circuit de refroidissement de joint

plan

C'est circuit qui tire son eau à la base des conduites

par un collecteur reliant les quatre conduites. De ce collecteur sont

dérivées les tuyauteries d'alimentation des

réfrigérants à eau propre à travers les filtres

revolvers l'eau de ce circuit refroidit les joints plans des turbines puis est

évacuée vers le pertuis par les pompes puisards.

2.4. Circuit d'eau propre

Ce circuit sert au refroidissement du palier guide turbine et

du palier guide supérieur de l'alternateur. La réserve d'eau

propre se trouve dans un bac situe à l'étage turbine près

des vannes sphériques. L'eau de ce bac est mise en circulation par une

pompe dite à eau propre, passe par un réfrigérant à

eau ou elle est refroidie puis refroidit les éléments ci-haut

avant de retourner encore dans le bac. Il s'agit donc d'un circuit

fermé, un circuit auxiliaire sert à remplir le bac d'eau propre

des groupes pour compenser les pertes par fuite et évaporation.

II.1.2 Le circuit d'huile de

refroidissement et de lubrification

II.1.2.1. Circuit huile pivot et

palier guide supérieur alternateur

Le pivot est noyé dans une cuve d'huile ; l'huile

est mise en circulation par la pompe huile pivot. L'huile pivot déborde

à tout moment dans un réservoir de débordement puis part

vers le réfrigérant huile pivot ou elle est refroidit par l'eau.

Deux filtres complètent l'installation, l'un à l'entrée

avant le pivot et l'autre à l'entrée du

réfrigérant.

Un circuit d'injection d'huile au pivot est en

parallèle avec celui que nous venons de voir, il est composé

d'une pompe qui prélève l'huile au sommet du

réfrigérant et l'injecte sous une pression de 120

Kg/cm2 directement entre les parties en friction du pivot,

après quoi elle revient dans le circuit normale.

Le but de cette injection est de soulever de quelques

centièmes de millimètre le pivot pour faciliter la rotation des

pièces tournantes au démarrage et à l'arrêt de la

machine et permettre une meilleur lubrification des pièces lorsque le

groupe tourné à faible vitesse.

Le palier guide supérieur alternateur est

alimenté en huile par le réservoir huile et son refroidissement

est assuré par une circulation d'eau à l'intérieur du

coussinet.

Le circuit huile pivot et palier guide supérieur

alternateur est de plus grande importance.

II.1.2.2. Circuit huile palier

guide inferieur alternateur

L'huile de ce circuit est en circuit fermé, elle sert

à la lubrification et au refroidissement, elle est refroidit par l'air

alternateur dans un système de radiateur à tube.

II.1.2.3. Circuit huile palier

guide turbine

Le palier guide turbine est noyé dans un bac d'huile.

Cette huile sert à la lubrification du palier pour éviter

l'échauffement et le grippage. Un niveau flotteur permet de

vérifier le niveau d'huile dans le bac, ce bac d'huile constitue un

circuit fermé. Le refroidissement du palier est assuré par l'eau

qui circule dans les tubes intérieurs au coussinet.

II.1.2. Circuit air

comprimé

Le circuit d'air comprimé alimente d'une part les

disjoncteurs pneumatiques des services auxiliaires et d'autre part les

régulateurs de vitesse et les équipements de freinage des groupes

ainsi que certaines prises d'air comprimé.

Ce circuit est approvisionné en air par deux

compresseurs ingersoll rand à deux étages et de pression efficace

30 Kg/cm2, volume 15.8m3/ heure, vitesse 600tr/min ;

entrainés par des moteurs asynchrones à cage d'écureuil.

Ce deux compresseurs sont montés en parallèle et fonctionnent

automatiquement. Un commutateur à trois positions permet la

sélection du fonctionnement de l'un ou de l'autre compresseur.

Ce circuit comporte :

* deux départs vers la centrale pour l'alimentation des

régulateurs des turbines et du frein et

* deux départs vers la sous station 6.6 KV pour

l'alimentation de disjoncteurs après séchage d'air et

détente à 15Kg/cm2.

II.2. Les installations

électrique

Pour mieux décrire les installations électriques

nous allons les présenter d'après leur ordre d'importance.

II.2.1. Le circuit

principal

Le circuit principal s'étant des groupes turbo

alternateur aux lignes de transport d'énergie en 120Kv en passant par

les jeux des barres 6.6Kv, les transformateurs 6.6/120Kv et les jeux des barres

120Kv ce circuit est représenté sur le schémas

numéros 01-37-0978 feuille 1.

L'alternateur dont les caractéristiques sont

données au point I.2.2 débite sur deux jeux de barres à

travers un sectionneur générale et un sectionneur

intermédiaire la fermeture de l'un de deux sectionneurs permet de

brancher l'alternateur sur le jeu des barres principale qui alimente le

transformateur du groupe correspondant et celle de l'autre permet le

fonctionnement en croisé transformateur X et groupe Y et un

troisième sectionneur alimente le service auxiliaire à travers un

transformateur de soutirage tertiaire.

La liaison machine poste de transformation MT/HT est

assuré par une série de câble armés à

âme en aluminium.

II.2.2.Le circuit

auxiliaire

Il comprend un départ pour l'alimentation des

auxiliaires du groupe et un départ pour l'alimentation de la cité

et du reste de la centrale.

Le circuit auxiliaire part du groupe à travers un

sectionneur et un câble en aluminium alimente un transformateur tertiaire

6.6/6.6/0.550KV qui a son secondaire 6.6Kv réglé alimente la

cité de travailleurs et le 550V alimentant d'une part les auxiliaires

vitales et d'autres par un second transformateur 550/220 V pour

l'éclairage et les appareils sous 220V et un transformateur 550/110V qui

alimente l'éclairage de secours les prise de courant 110 ainsi qu'un

autre transformateur 110 /380qui à sont tour alimente les prises de

courant en 380 V et le compresseur 7Kg/cm2.

Les auxiliaires vitaux sont les auxiliaires

électromécanique du groupe car ils sont indispensable dans le

fonctionnement du groupe turbo alternateur il s'agit entre autres de pompes de

circulation, d'huile et d'eau de refroidissement des pompe d'injection, de moto

pompe huile pivot et huile de régulation et des redresseurs.

Le circuit vital tire sa source d'un jeu des barres dit vital

donc très important dans le fonctionnement du groupe, ce jeu de barre

doit toujours être alimenté lorsque la machine est en

fonctionnement d'où il est alimenté par un groupe

électrogène de secours lors d'un blackout de la centrale.

II.2.3 Le circuit de commande

et de signalisation

C'est un circuit de tension continu 110V qui regroupe en sont

sein toute les bobines de contacteur, les lampes de signalisation ainsi que

tout les autres appareils utilisant de source de courant 110V continue.

Cette source est constitue par des batteries qui sont

chargé par deux redresseurs à régime de service

hebdomadaire, ce redresseur sont alimentés par le jeu des barres

vital.

Ces circuits sont représenté par le

schéma de principe suivant

Transfo 6.6/120KV

Transfo service aux 550/110V

Alternateur

110/380V

550/220V

Extérieur Aux vital Prises

Aux généraux

Ce dans les installations ainsi décrite que nous avons

évolue pendant six mois pour leurs études et notre

intégration à la société nationale

d'électricité. A ce niveau nous pouvons conclure que l'usine

hydroélectrique de Nzilo est d'une construction robuste et on besoin

d'un entretien particulier afin de bien jouer son rôle qui est d'assurer

une fourniture permanente de l'énergie au réseau

interconnecté du sud.

II °PARTIE : LE

DEROULEMENT DE L'INTREGRATION

Dans cette partie nous allons présenter les

différentes actions menées lors de notre passage au service

d'appuis et le service d'exploitation. Nous présenterons aussi en

résumé les actions menées régulièrement et

un peu plus en détails les actions menées lors des incidents les

heures en production sont fixées en temps universelle.

CHAPITRE I: AU SERVICE D'ENTRETIEN

MECANIQUE

Du 23/12/2008 au 23/02/2009 nous étions attachés

au service d'entretien mécanique. Ce service s'occupe de tout les

travaux mécaniques à la centrale, au barrage, aux

différents ouvrage d'amenés ainsi que à la station de

pompage et d'épuration des eaux.

I.1. Taches spécifiques au

service d'entretien mécanique

Pendant qu'on était affecté à se service

nous nous sommes occupé à participer aux différents

travaux journalier, entretien hebdomadaire ainsi qu'aux entretiens programmes

suivant le planning d'entretien. Les mécaniciens on aussi dans leur

attributions le montage et le démontage complet du groupe

turbo-alternateur ;

Au quotidien

Chaque matin on procède à une visite de machine

pendant laquelle on vérifie le niveau ainsi que l'état d'huile,

l'état de graisse le niveau d'eau de refroidissement et les fuites d'eau

éventuelles le bon fonctionnement des giflards, les pressions,

l'état des bourrages et des joints d'étanchéités

des tous les équipements.

Hebdomadaire

A la fin de la semaine il est prévue des entretiens

hebdomadaire des différents pompe et compresseur de la centrale et de la

station de pompage des eaux; pendant cet entretient on procède au

remplacement des joints et changement de service de compresseur; il est

prévue aussi un graissage des paliers et des autres équipements

en frottement permanent et demandant un graissage hebdomadaire.

Suivant le planning d'entretien

Le planning d'entretien est un calendrier qui retrace les

dates des entretiens il est élaboré d' âpres un code

alphanumérique lors de notre travail à l'entretien

mécanique nous avons effectué les entretiens programmé

suivantes.

A la prise d'eau nous avons participer aux travaux de

graissage des équipements , contrôle de l'état et de

niveau de l'huile, à la vérification de serrage de

différents vis ainsi qu'au dégrillage opération qui

consiste a débarrasser la grille des détritus qui sont

déposés par le passage de l'eau au niveau de celle-ci. Elle

constitue un filtre les empêchant de pénètre dans le tunnel

d'amené.

Aux ouvrage d'amené on a procédé

mensuellement au contrôle de l'état et de niveau des huiles dans

les différents réducteurs ou variateur de vitesse et carters, au

contrôle de l'usure de ferrodos de frein, à l'entretient du

portique de manutention de batardeaux du puits d'équilibre avant le

travaux de batardage de la galerie blindé numéros II pour le

travaux de coude et vanne de by-pass de l'entrepreneur ABC ainsi qu'au

nettoyage et à l'enlèvement de toile d'araignée sur les

équipements.

A la station de pompage et d'épuration de l'eau nous

avons procédé au graissage et contrôle de bourrage des

pompes, au contrôle de l'état et du niveau d'huile dans le carter

du variateur de vitesse ainsi qu'à la réparation du filtre qui

était percé suite a une surpression.

Au pont roulant de la centrale on a effectue l'essai à

blanc de la montée, de la descente et de l'arrêt, au graissage des

mécanismes et de câble au contrôle de l'usure des ferrodos

de frein, au contrôle de niveau et de l'état d'huile dans le

réducteur de vitesse.

Hors mis ces taches nous avons eu a effectue quelques

interventions après incident et autres travaux spéciaux que nous

allons présenter dans les lignes qui vont suivre.

I.2. Autres interventions à

l'entretien mécanique

Nous allons regrouper sous ce titre toute les activités

importantes mené au cote des mécaniciens ;

I.2.1.Déclanchements

Lors du démarrage d'un groupe après incident le

mécanicien sont chargés de la vérification de position des

vannes et du réajustement de la pression air comprimé dans le

dôme et du contrôle effectif du soulèvement de la partie

tournante.

En date du 01/01/2009 déclanchement du groupe

principale N°I vers 07heure44 (TU) causé par un à coup

violant sur le réseau entrainant le fonctionnement de la protection de

survitesse groupe ; après avoir acquitté le relais et que le

défaut soit disparus ;le groupe a été remis en marche

sur le réseau à 8heure 29 ; le temps

d'indisponibilité du groupe étais de 45 minutes.

Le 09/012009 on a enregistre un à coup violant sur le

réseau qui a entraine le déclanchement de groupes principaux

N°II et IV par la protection de survitesse groupe. Après inspection

et acquittement de relais nous avons remis les groupes en marche sur le

réseau respectivement à 9 heures 49 pour le groupe IV et à

11 heures 13pour le groupe II et le temps d'indisponibilité était

respectivement de 47 minutes pour la machine IV et 2 heures 11 pour la machine

II.

Le 12/01/2009 à 23heure 05 déclanchement du

groupe principale N°I par suite d'un défaut de température

palier supérieure et turbine (47°). Cette augmentation de la

température était due au fait que le moteur de la moto pompe de

circulation de l'eau propre, eau assurant la réfrigération de

l'huile de ces paliers s'est brulé et comme le relais de premier stade

n'a pas fonctionnée nous somme passé directement au

deuxième stade qui est le déclanchement. Pour réduire le

temps d'indisponibilité et afin d'un dépannage rapide nous sommes

passé au mode secours en faisant la manoeuvre de commutation de 3 vannes

dans l'ordre N°3,2 et 1. La mise en marche du groupe sur le réseau

s'est effectue à 02 heures 23, le temps d'indisponibilité de ce

groupe fut de 3heure 18.

I.2.2.Autres interventions

II.2.2.1. Intervention du 29 au

30/12/2008

Organe : réfrigérant huile pivot groupe

IV

On a constaté une baisse sensible du nivaux d'huile de

réfrigération de la pivoterie du groupe IV ; depuis le

26/12/2008 on a ajouté afin de rattraper le niveau respectivement

ü 26/12/2008 : 7 litres

ü 27/12/2008 : 22 litres

ü 28/12/2008 : 8 litres

ü 29/12/2008 : 15 litres

Apres vérification à la restitution des eaux

nous avons constaté qu'il a des traces d'huile dans l'eau cela nous

conduit à dire qu'il y a percement du réfrigérant la

présence de l'huile dans l'eau résulte de l'absorption de huile

par l'eau à l'endroit du percement suite à la succion.

Travaux proprement dits

Le 29/12/2008 à 8H00 arrêt volontaire du groupe

IV pour le remplacement du réfrigérant huile pivot

Mode opératoire

1. Fermer les vannes I et II du circuit d'eau du

réfrigérant huile pivot ;

2. Vidanger la tuyauterie des eaux

résiduelles ;

3. Vidanger le réfrigérant de l'eau et de

l'huile ;

4. Démonter les tuyaux d'amener de l'eau au

réfrigérant ;

5. Enlever le couvercle supérieur du

réfrigérant ;

6. Extraire le réfrigérant de son cylindre, a

fin de réduire le temps d'indisponibilité du groupe nous avons

pris le réfrigérant du groupe III qui est hors service suite au

percement à la masse statorique de la phase jaune que nous avons mis

à la place de celui du groupe IV.

7. Entreposage du réfrigérant du groupe IV

à la salle de décuvage pour les travaux ultérieurs de

recherche de faisceaux perforer et de bouchages;

8. Remis en place du couvercle et des tuyaux, nettoyage du

filtre secondaire

9. Remplissage d'huile du circuit de

réfrigération de la pivoterie

10. Ouverture des vannes et contrôle de la pression

à 1Kg/cm2.

Le démarrage et la remis en service du groupe sur le

réseau est intervenue le 30/12/2008 à 12H15 le temps

d'indisponibilité de ce groupe fut de 28Heures 15 minutes.

I.2.2.2. Entretien normale du

03/02 au 05/02/2009

Apres 3500 heures de marche d'un groupe il est

procédé à un arrêt programme du groupe pendant trois

jours pour un entretien qualifier de normale, et cela après une

consignation électrique et mécanique du groupe.

I.2.2.2.1. Au groupe turbo

alternateur

Démontage tète de machine suivit des travaux

suivants

1. Entretien du filtre primaire

Cet entretien est réalisé à chaque

entretien normal

Description

· Isoler le filtre en fermant les vannes ;

· Ouvrir la vanne de purge pour retirer au moine 15

litres d'huile

· Fermer le robinet de purge ;

· Démonter le tuyau de récupération

de vapeur ;

· Démonter le couvercle et le soulever à

l'aide du palan ;

· Enlever le filtre et le nettoyer au white spirit;

· Remettre le filtre à sa place, réajuster

le niveau d'huile,

· Remonter le couvercle et la tuyauterie de

vapeur ;

· Ouvrir les vannes d'isolement du filtre.

2. Entretien filtre secondaire

Son mode opératoire est beaucoup plus simplifie il

suffit d'ouvrir le couvercle supérieur, de retire le filtre et de le

nettoyer puis le remettre à sa place et fermer le couvercle

supérieur.

3. Entretien filtre pompe d'injection

Son mode opératoire est similaire à celui du

filtre secondaire.

4. Entretien carter des pompes mécaniques

Démontage du couvercle est son soulèvement

à l'aide de deux palans suivit de l'inspection et vérification de

l'entrainement de pompe mécanique huile pivot, vanne, régulation,

et de graissage carter de pompe ; puis remise en place du couvercle.

5. Au cercle de vannage

Nettoyage et graissage du cercle de vannage après avoir

enlevé toute toutes les tôles striées qui couvre le cercle

de vannage.

I.2.2.2.2. Aux auxiliaires

généraux du groupe turbo alternateur

1. Nettoyage filtre revolver

L'entretien du filtre revolver se fait selon le schéma

ci-dessous

· Fermer la vanne X à l'amont du filtre

· Démonter le corps du filtre, en dévissant

la fixation,

· Démonter le tamis,

· Nettoyage de tamis et du corps du filtre, puis le

sécher,

· Graisser le corps du filtre,

· Remonter le tamis,

· Ouvrir la vanne X

2. Entretien du réfrigérant à eau

propre

Il se déroule comme suit

· Fermer la vanne X

· Démonter le tuyau d'alimentation en eau

brute,

· Démonter le couvercle supérieur,

· Desserrer les vis de fixation du couvercle

inferieure,

· A l'aide d'une brosse nettoyer tous les orifices

d'entrée et de sortie du réfrigérant,

· Fixer les couvercles inferieur et supérieur,

· Remonter le tuyau d'eau brute,

· Ouvrir la vanne X.

Lors de cet entretien nous avons aussi vérifie le

bourrage et le palier de pompe électrique, le niveau d'huile dans les

différents bacs et carter de pompe et au niveau du plancher de freinage

on a procédé au nettoyage du plancher de freinage, de ferrodos de

frein et du disque de freinage.

Il est aussi effectue à l'entretien normal un nettoyage

de réfrigérant air alternateur mais étant donné que

ces réfrigérant nouvellement installé et ayant que deux

mois de mis en service à la datte de cette entretien nous nous sommes

dispenser des les nettoyages.

Apres l'entretien les mécanicien s'occupent

également du remontage de la tète de machine. Pendant cette

arrêt nous avons effectué une intervention sur le

régulateur de vitesse, cette intervention été

motivé par le fait que cet organe avait présenté un retard

dans réponse lors d'un appel e charge ou d'une décharge

brusque.

I.2.2.3. Intervention du

05/02/2009

Organe : régulateur de vitesse groupe II

Observation

Depuis un certains temps les operateurs on

constaté un retard dans la réponse du régulateur de

vitesse lorsqu'on varie la charge à l'aide de la commande moins vite

plus vite, nous avons alors profité de l'arrêt du groupe pour

vérifier son régulateur de vitesse.

Objectif

L'objectif de cette intervention est de fiabiliser

le groupe II en réduisant le temps de réponse de son

régulateur de vitesse qui est l'élément capital car

permettant une stabilité du groupe sur le réseau lors de

variation brusque de charge sur le réseau.

Travaux proprement dit

Lors de l'arrêt du groupe deux pour entretien normal

nous avons effectue les opérations suivante sur son régulateur de

vitesse

Ø Démontage du couvercle du couvercle

supérieur du distributeur du régleur,

Ø Retrait du tiroir du distributeur âpres avoir

enlevé tous ces boulons de fixation dans le corps du distributeur,

Ø Nous avons remarqué de trace de strie pouvant

résultant d'un coincement de celui-ci dans le corps ; nous avons

alors fait ce qui suit :

ü Nettoyage au Whyte spirit du tiroir, distributeur et

toute la visserie y afférant,

ü Rectification au papier Emery de toutes les surfaces

soumis à un contact coulissant,

ü Rinçage de tous les composants au produit

d'entretien,

ü Mise en place du distributeur

ü Fixation de boulon et essai à blanc du

distributeur

Cet essai s'est effectué en soulevant le noyau central

du tiroir à l'aide d'un palan on constaté qu'il n'est

présenté plus de coincement quand on le lâcher en position

haut,

ü Puis nous avons fermé le couvercle

supérieur et procédé à l'essai d'ouverture et de

fermeture du vannage en agissant manuellement sur le limiteur d'ouverture.

Ø L'essai étant concluant nous sommes par cette

intervention arrive à réduire le temps de réponse du

régulateur de vitesse du groupe II sur ceux fiabiliser La marche sur le

réseau du groupe II.

I.2.3. Travaux au puits

d'équilibre

Dans le cadre de travaux du programme multisectorielle

d'urgence pour la réhabilitation et la réfection PMURR, il a

fallut procéder au retrait du cache rainure de la galerie blindée

numéro I pour le batardage de cette dernière afin de permettre

à l'équipe du sous traitant ABC de travailler sur les coudes et

vannes de by-pass des conduites forcées numéros N°I et II

ainsi qu'à la vanne de piquage de la conduite de

réfrigération N°I.

Etant butes aux difficultés de retraits du cache

rainure, il a été fait appel à l'équipe de

plongeurs professionnelles de PAM TSM pour nous aidé dans ce travaux.

Les investigations des plongeurs de PAM on conclut que le cache rainure

n'était plus en place, il est sortie du pertuis et tomber dans le puits

en subissant une déformation et dans sa chute il a déformé

le chemin de roulement ainsi que détacher quelque clame fixant le rail

du chemin de roulement.

Aider par l'équipe de PAM TSM nous avons réussi

à retrouver le cache rainure dans le puits et le retirer ; il

était dans un très mauvais état car ayant subit un choc

violant dans sa chute provocant une déformation par flambage des

poutrelles supportant le couvercle et avait besoin de gros travaux pour la

remise en forme.

Du fait que le chemin de roulement avait subit aussi une

déformation il était dorénavant impossible de

procédé au batartage de la galerie blindée N°I pour

permettre à l'équipe de ABC de travailler. D'où il a

fallut réfectionner le chemin de roulement. Cela ne pouvait être

possible que en vidangeant le puits d'équilibre, opération

effectuer en fermant les vannes des prises au niveau du barrage et cela

conformément à la consigne d'exploitation numéros

N°15.

Nos vannes de prises n'étant pas étanches du

fait de leurs vétustes il a été constaté une fuite

importante que les vannes pointeaux ne pouvait pas évacuer; ce qui ne

nous a permis de vidanger complètement la galerie. Ces eaux de fuites

avait tendance à remplir le puits d'équilibre d'où nous

avons laissé tourner le groupe IV en ilotage pendant toute la

durée de l'intervention afin de permettre une évacuation rapide

et de façon continue de ces eaux et permettre un travail à sec de

l'équipe sur le terrain.

Description du travail

* Arrêt des toutes les machines le 12/02/2009

conformément au protocole de manoeuvre d'arrêt et de

démarrage de groupe après les manoeuvres d''alimentation du

service auxiliaire par le réseau 120 kV via le transfo du groupe I

fonctionnent en abaisseur,

* Retrait du cache rainure détérioré,

* Vidanger du puits d'équilibre et du tunnel

conformément à la consigne d'exploitation N° 15,

* Descente dans le puits à l'aide du palonnier car

l'échelle est détérioré par le fait qu'il a mis

beaucoup de temps sous eau,

* Démontage de clames raccord des rails et de clame de

fixation des rails sur support des tronçons qui ont subit des

déformations,

* Faire descendre les longueurs des rails

déformés et les redressés,

* Redresser les supports tordus,

* Remettre les rails en place en respectant l'intervalle de

4985mm entre chemin de roulement,

* On a profité de mise à sec du puits pour

intervenir aussi au chemin de roulement de la galerie blindée N° II

ou certains boulons n'existent plus ou étais corroder par le fait qu'ils

ont mis beaucoup de temps sous eaux sans être visiter et/ou remplacer,

* Batardage de la galerie N°I à sec,

* Remplissage du tunnel, du puits d'équilibre ainsi que

de la galerie blindée N°II conformément à la consigne

d'exploitation N°15 B.

* Vidange complète de la galerie blindée

N°I et des conduites forcées N°I et II conformément

à la consigne d'exploitation N°16,

La fin de travaux a été sanctionnée par

la remise du groupe IV en service sur le réseau le 18/02/2009.

Afin d'éviter ce genre d'incident il pourra être

initié dans le cadre d'entretien préventif une visite âpres

5 ans des organes subaquatiques.

Le cache rainure endommagé a été

amené à l'atelier pour son reconditionnement par l'équipe

d'entretien mécanique de notre entité les travaux suivant on

été effectue sur le cache rainure :

Ø Remplacement de deux profilés qui ont subit

une déformation par flambement il s'agit de IPN 260,

Ø Remplacement de toutes les vis et boulons

corrodés,

Ø Redressement du mécanisme d'accrochage au

palonnier qui était tordue et ne permettez plus au palonnier de

s'accrocher ;

Ø Grattage et remis en peinture du cache rainure.

La fin complète de travaux de l'entrepreneur ABC et des

exploitants des notre entité sur le cache rainure est intervenue le

02/04/2009 date à laquelle nous avons remis le cache rainure sous eau

c'est à dire dans le pertuis de la galerie blindée N°I

après avoir retiré les batardeaux de ce dernier.

La remise en service des groupes I et II qui dépendent

de cette galerie est intervenue le 03/04/2009.

Chapitre II : TRAVAUX AU

SERVICE D'ENTRETIEN ELECTRIQUE

Du 23 /02 au 23/04/2009 nous avons travaillés au

service électrique. Service qui intervient sur le quasi totalités

des équipements électriques à la centrale, à la

station de pompage des eaux, à l'épuration ainsi que dans la

distribution de l'énergie électrique aux camps des travailleurs

et au camp militaire.

II.1. Taches spécifiques du

service d'entretien électrique

Etant donnée son importance ce service joues un grand

rôle dans la bonne marche de la centrale car se lui qui est chargé

de :

Au quotidien

De l'inspection visuelle de tous les moteurs et coffret 550V,

de la galerie à barre et à câble de la tête de

machine du régulateur de tension, de l'armoire de commande du

disjoncteur HT, de fuite d'huile éventuelle au niveau des

transformateurs, de transformateurs de potentiels (T.P) et des transformateurs

d'intensité(T.I).

De façon

hebdomadaire

A la fin de chaque semaine on complété la carte

de visite hebdomadaire des machines

Qui reprend l'état des éléments du

groupes ci âpres : le numéro du groupe, les nombres d'heure

de marche du groupe, les longueurs des balais, l'état du

régulateur de tension et des autres éléments clés

de la centrale et effectue le changement de service pour les équipements

redondant en régime de service hebdomadaire;

On effectue aussi les opérations suivantes

· Entretien de la batterie de la centrale 110

volts-450AH

· Réajustement du niveau d'électrolyte des

éléments de la batterie avec de l'eau distillé,

· Nettoyage des éléments,

· Graissage des éléments à la

vaseline neutre,

· Changement de redresseur, conformément à

la consigne N° 04

· Au poste de transformation MT/HT on procède

à l'inspection visuel des équipements de la tranche poste

à savoir :

· Le niveau d'huile dans les chambres de coupure de

différents pôles disjoncteurs,

· De niveau d'huile dans les différents

pôles des transformateurs

· La température des pôles des

transformateurs

Suivant le planning d'entretien

Lors de notre travail au service électrique nous avons

effectué les entretiens programmés suivantes.

· Au groupe diesel de secours le 27/02/2009 entretien et

le 25/03/2009 essai. conformément à la consigne d'exploitation

N° 05

· Au pont roulant bâtiment de la centrale le

20/04/2009 entretien.

· A la station de pompage et d'épuration de l'eau

le 02/03/2009 entretien et mise en place d'un inverseur pour permettre la

commande de deux motos pompes avec un seul démarreur.

· A la salle des tableaux essai de relais de distance Le

23/04/2009.

II.2 De déclanchement et

perturbation sur le réseau

Lors de notre intégration au service d'entretien

électrique on a enregistre les perturbations suivantes sur le

réseau :

· Le 03/04/2009 à 13H30 TU démarrage et

remis en marche sur le réseau des groupes principales N°I et II

après les travaux de remplacement des coudes et vannes de by-pass et de

la vanne de piquage et la tuyauterie de réfrigération

dépendant des conduite forcées N°1 et N°2 par

l'entrepreneur ABC et de réfection du cache rainure et du chemin de

roulement de la galerie blindée N°1 par les exploitants de NZILO.

Les groupes ont été mis en service sur le réseau

respectivement à 13H30 le groupe I et 16H59 le groupe II.

· Le 04/04/2009 à 04H26 arrêts d'urgence du

groupe I suite à une fuite importante d'huile dans le carter des pompes

mécaniques. Pour remédier à cela les actions suivantes ont

été menées

§ Remplacement du déversoir de l'accouplement de

la pompe mécanique huile pivot du groupe I par celui du groupe

III ;

§ Remplacement des pompes mécaniques huile de

régulation, huile vanne, de lubrification locale et du flotteur du

groupe I par ceux du groupe III ;

§ Mise en place d'un flexible d'évacuation en

parallèle avec le trop plein pour accroitre le débit

d'évacuation de ce dernier;

§ Rinçage du bac d'huile de

régulation ;

Apres tous ces travaux le groupe a été remis en

service sur le réseau le 06/04/2009 à 4H27, le temps

d'indisponibilité de ce groupe fut de 24 heures 01minute.

· Le 07/04/2009 à 9H18 nouvel arrêt

d'urgence du groupe I suite à monté de niveau d'huile dans le

carter de pompes mécaniques, nous avons mis en place un autre flexible

en parallèle avec le trop plein afin d'augmenter encore plus le

débit d'évacuation du trop plein ; la mise en service

âpres cette incident du groupe sur le réseau est intervenue

à 15H20 ce qui nous donne un temps d'indisponibilité de 6H02.

· Le 10/04/2009 de 21H29 à 21H49 nous avions

procédé à un remplacement de 3 balais CM5B à la

bague de champs inferieur du groupe IV. ce travaux on été

motivé par le fait que le balais étais devenus courts et

commencés à crachait, cela se fait le groupe en service, la

puissance réduit sensiblement jusqu'à 2MW.

II.3.rapport de quelques

interventions majeures

II.3.1. recherche de la terre

On qualifie sous cette appellation la recherche d'un

défaut d'isolement entre un conducteur de polarité positif ou

négatif dans le circuit du courant continu ou encore un conducteur de

phase avec la masse d'un équipement ou d'un câble. Sur le circuit

110 volt continu ou sur un autre circuit.

Le 06/03/2009

Observation

L'operateur signale une pointe de la tension de terre

négative 91V dans le circuit 110Vcourant continu après la

recherche par élimination progressive de circuit le défaut

à été localise au panneau B4 ; un bornier de

raccordement étais à la masse suite à la présence

de couche de Carbone.

Travaux proprement dit

Nous avons débarrassé le Bonnier de couche de

carbone et remplacé les éléments complètements

d'effectuer et renforcé l'isolement de quelque conducteur avec une gaine

insolente

Ces travaux on conduit à une amélioration de la

valeur de l'isolement de notre équipement.

Le 10/03/2009

Nouvelle pointe de la tension de défaut ligne

terre ; valeurs positives de 90 volt

La localisation de ce défaut nous conduit au groupe II,

panneaux 10, câble 170. Les conducteurs de polarité +1 et -1 de ce

câble présente une valeur d'isolement faible. Nous avons installe

un autre câble à cote du câble 170 pour le transport des

polarités +1 et -1.

Le 30/03/2009

Encore une augmentation de la tension caractéristique

du défaut ligne terre valeur négative 71 Volts.la recherche de ce

défaut par la méthode d'élimination séquentielle

des équipements nous a conduit aux éléments

ci-après du groupe I: les sondes d'incendie, détecteur de

circulation d'huile vanne, le manostat vanne ainsi qu'au relais à

commande électrique pour l'arrêt d'urgence munis de deux

électro vannes.

Apres entretien de tous ces éléments la tension

de circuit a repris de valeur de +10V et -30V qui sont admissibles ;

Le 02/04/2009

La signalisation terre 220 volts indique un défaut dans

ce circuit au niveau de la phase bleu, après recherche on trouve que le

défaut provenait d'une réglette que nous avons isolé.

II.3.1 Intervention du 07/ au

14/04 2009

Organe : moteur Cnt du

régulateur de vitesse et de puissance du groupe I

Observation

Lors de la remise en marche sur le réseau du groupe I

l'operateur signale une pointe de la tension de défaut ligne

terre ; positive 00 volt et négative 99 volts sur le circuit 110

volts continue.

Apres avoir fait la recherche des défauts LT par la

méthode d'élimination successives des circuits le défaut

et localiser dans le circuit de commande du groupe I +1 et -1 au moteur du

régulateur de puissance et de vitesse appeler plus vite moins vite.

Constat

Le moteur est à la masse, il a fallût bloque le

groupe à une puissance donne soit 20MW pour pouvoir intervenir sur cet

organe on dit qu'on fonctionne contre limiteur.

Travaux proprement dit

Ø Apres avoir bloqué le limiteur;

démonter le moteur Cnt, le nettoyer au white spirit et puis le chauffer

pou accroitre sont isolement; résultat infructueux ;

Ø Recours à un autre moteur qui

été au magasin et ayant les mêmes caractéristiques

que le précédant P=35W, N=5000 tr/min ; U=110volt mais de

caractéristique shunt a lieu et place du série à deux

enroulements inducteurs ;

Ø Modification du schéma de raccordement

puissance et commande du moteur Cnt voir plan N°01-37-0978 feuille

23[4-8]

Ø Essai à blanc de l'installation: concluant

suivit de la mise en place de l'équipement suivit de l'essai

réel.

Cette intervention était motivée par le fait

qu'une pointe maximale de la tension du circuit de terre entraine une perte de

puissance caractérisée par une décharge rapide de la

batterie de la centrale pouvant conduire à un déclanchement du

groupe.

II.3.2 Intervention du 15/04 au 17/04/2009

Organe : moteur asynchrone

triphasé de la moto pompe tunnel I

Observation

Le 15/04/2009 à 8 heures l'operateur de service signale

que l'intensité du circuit extérieur est inferieur aux valeurs

habituelles, il est probable qu'un moteur de ce circuit s'est

arrêté ; âpres vérification l'épureur

nous confirme que la moto pompe tunnel s'est arrêté.

Constat

La vérification de l'isolement du moteur au

mégger 500 volts nous donne l'isolement 0 ? c'à d que le moteur

est à la masse c'est qui a provoqué le fonctionnement de la

protection thermique du moteur pour continuer à desservir notre centre

en eau potable nous avons mis en marche la moto pompe II qui étais

parés pour le service.

Travaux proprement dit

Ø Démontage du moteur de son socle après

l'avoir désaccoupler de la pompe

Ø Localisation du défaut d'isolement au niveau

de conducteur reliant les bobinages à la plaque à bornes

possibilité de dépanner localement ;

Ø Nettoyage et grattage de poussière

accumulé dans le moteur

Ø Entretient du bobinage statorique, des roulements et

des flasques et ventilateur au produit white spirit ;

Ø Isolement au papier spéciale et renforcement

de l'isolement de conducteur reliant les bobinages à la plaque à

bornes ;

Ø Mesure d'isolement après entretien

infini ;

Ø Remontage du moteur, flasques et ventilateur,

Ø Mesure de l'isolement supérieur

à100M?

Ø L'essai à vide du moteur nous a fourni des

valeurs de courant pour les trois phases respectivement 12,7 ; 13,3 et

13,3 Ampères ;

Ø Accouplement du moteur à la pompe ainsi donc

la moto pompe tunnel N°II est prés pour une mise en service.

II.3.3. Entretien normal du groupe

I

Pendant l'arrêt du groupe I et II pour travaux de

réhabilitation des coudes et vannes de by-pass de conduites

forcées numéros I et II et de piquage d'eau de

réfrigération. Nous avons juge utile de procédé

à l'entretien de ce groupe vue que les nombres d'heure de marche

étais suffisamment avancé pour un entretien normale et cela du

18 /03 au 25/03/2009

Apres le démontage de la tête de machine avec les

mécanicien nous avons effectue les travaux suivants :

§ Entretien tête de machine

Mesure de l'isolement des éléments de la

tête de machine:

Il a fallut procéder au chauffage de l'alternateur

bonnier pour améliorer son isolement après nettoyage au

produit.

Tableau I : Mesure d'isolement de la tète de

machine

|

Mégger

500V

|

Bonnier

|

Excitatrice pilote

|

Excitatrice principal

|

|

Avant entretien

|

Apres entretien

|

Avant entretien

|

Apres entretien

|

Avant entretien

|

Apres entretien

|

|

Rotor-mase

|

50K?

|

20 M?

|

7 M?

|

8 M?

|

0.8 M?

|

1 M?

|

|

Stator masse

|

100 M?

|

100 M?

|

100 M?

|

100 M?

|

100 M?

|

100 M?

|

|

Portes balais masse

|

100 M?

|

100M?

|

100 M?

|

100 M?

|

100 M?

|

100 M?

|

§ Entretien bague de champ

Nettoyage des bagues portes balais entretoise et plancher au

produit d'entretien white spirit

Mesure de l'isolement rotor alternateur-masse

Avant entretien : 0.6M? à 23°C

Apres entretien : 25M? à 24°C

Changement des polarités de bague

Tableau II. Inversion des polarités des bagues de

champs

|

Avant

|

Après

|

|

Bague supérieure

|

+

|

-

|

|

Bague inferieure

|

-

|

+

|

§ A l'alternateur

Mesure de l'isolement du stator au point neutre ainsi que du

stator plus le jeu de barre 6600 VOLT cette mesure se fait au niveau de la

galerie à barre après déconnection des tout les T.P et T.I

du circuit

§ A l'armoire de désexcitation

Nettoyage de contact du disjoncteur d'excitation ainsi que de

contacteur, sectionneur et graissage à la vaseline de tous les

contacts.

§ Au poste haute tension

Prélèvements d'échantillons d'huile des

T.P, T.I, disjoncteur et transformateur.

Mesure de l'isolement des T.P, T.I, disjoncteur et

transformateur.

Entretien, nettoyage des tous les équipements de la

tranche en entretien, enlèvement toile d'araignée et remise en

penture de règle graduée de pôle de transformateur.

Mesure d'isolement de la tranche poste suivis de la mesure

d'ensemble ;

Appoints d'huile à tout les équipements de la

tranche poste de transformation les mesures d'isolement des

éléments de cette tranche sont données dans le tableau

III.

§ Au tableau et au panneau

Essai de relais à clapet ou relais de défauts et

de relais de protection, nettoyage du pupitre de commande et des panneaux ainsi

que la vérification du serrage des bornes.

Les différents travaux effectue nous ont permis de nous

familiariser avec les installations ainsi qu'avec les différents

équipements, principalement la recherche de la terre nous a permis

d'acquérir une certaines souplesse dans la localisation des

équipements et de câbles.

CHAPITRE III. :

L'EXPLOITATION DE LA CENTRALE

Le service d'exploitation assure le suivi du fonctionnement de

la centrale. Lors de notre passage à ce service nous avons

été initiés à la surveillance de la centrale, au

réglage des machines, au calcul de déversé, bilan

hydraulique, production ainsi qu'à la notation des différentes

manoeuvres et incidents, par les operateurs.

III.1. Contrôle de la

production

III.1.1.Bilan hydraulique

journalière

Le bilan hydraulique est une évaluation

journalière des paramètres hydraulique de notre usine, il permet

une gestion rationnelle du lac de retenu ; il est fait avec les

éléments suivant :

Le niveau du lac

Le niveau du lac est relevé au limnimétre

placé au barrage au début de chaque pause

Le débit turbiné moyen QT

Il est déduit d'un abaque connaissant le niveau du lac,

le nombre de groupe en service et le palier horaire ; sa moyenne en 24

heures vaut.

QT =  [m3/s] [m3/s]

III.1.1.1. Le

déversé moyen

Les déversé représente la quantité

d'eau qui s'écoule par la vanne de crue au barrage en période de

déversement ; on procède au déversement

généralement lorsqu'on atteint la cote d'alerte soit 1246.600 ou

lorsqu'on a une unité de moins que la centrale de NSEKE.

L'année 2009 le déversement proprement dit avait

commencé le 28/février /2009 et s'était

clôturé le 13/mai/2009 ; mais bien avant cette date on

procédé a de déversement lorsqu'il fallait arrêter

un groupe pour entretien normal ou lors d'un incident et le débit

déversé dans ce cas est équivalent au débit

turbiné du groupe à la puissance maximale soit 39.1

m3/s.

Mode de calcul de déversé

On note dans un registre l'heure et le niveau de l'ouverture

et de la fermeture de la vanne, la différence ?H de ces deux facteurs

est le temps de déversement, le minutes sont converties en

dixièmes d'heure. Et le niveau moyen pendant le déversement   vaut alors vaut alors

Lorsque le déversement s'effectue d'une manière

continue sans modification d'ouverture des vannes, le niveau à

l'ouverture correspond au niveau d'hier à 6 heure 00 et à la

fermeture celui d'aujourd'hui à 6 heure 00

Le débit déversé pendant ?H heure

QD est donné par la formule ;

Avec k=16,57 lorsque la vanne I est ouverte seule

=17,32 lorsque la vanne II est ouverte seule

=34,70 lorsque les vannes I et II sont ouvertes

1240 Représente la cote du seuil des vannes de crues

Le volume déversé pendant ce temps en

Méga mètre cube sera alors de :

VDT=QD *?H*10-6

[Mm3]

Si le temps de déversement ?H est différent de

24 heures on étale sur 24 heures le volume déversé pendant

?H heure.

Q24 total =   [m3/S] [m3/S]

Et si le déversement se fait pendant 24 heures le

débit déversé total représente le débit Q

24 total.

III.1.1.2. Débit du

à la variation du niveau du lac

On lit dans les abaques les surfaces du lac correspondant aux

niveaux du lac à l'ouverture et à la fermeture des vannes, la

surface moyenne est la moyenne arithmétique

= =  [m2] [m2]

La variation du volume du lac est alors de

?V=  *H *H

Ou H est la différence de niveau du lac entre

l'ouverture et la fermeture des vannes

Le débit du à la variation du lac vaut :

m3/s m3/s

Le débit rendu barrage ou l'apport barrage pour un jour

représente le débit réelle du barrage, il est donné

par :

Qapport=QT+QD+Q?N

Ce débit n'est pas représentatif à 100

°/° pour la gestion hydraulique du lac du fait que le

temps mis par l'eau du bassin versant du lac de Nzilo pour atteindre le barrage

est de 3 jours, d'où on calcul l'apport 3 jours qui est le débit

rendu barrage pour 3 jours consécutifs. Il est donné par la

moyenne arithmétique des débits rendus barrage pendant ces trois

jours.

Qapport 3jours =

III.1.1.3. la pluviométrie

et l'évaporation

Les appareils destinés au mesure pluviométriques

sont situés en face du dispensaire à la cité du personnel

d'exécution de Nzilo

· La pluviométrie

Relevé et procédé de calculs

La précipitation journalière P est donnée

par la relation

P=

Ou :C : capacité de l'éprouvette

utilisée ; qui est de 250 ml pour le pluviomètre de Nzilo

K : coefficient de conversion ; K=40 pour le

pluviomètre de Nzilo

n : nombre de contenu d'éprouvette

décompté dans la quantité d'eau retirée du bidon

pluviomètre.

Il est effectue à la fin de chaque moi en saison de

pluie de relever pluviométriques sur le bassin versant du lac de Nzilo

afin d'évalue l'apport réel du bassin sur le lac en saison de

pluie, il s'agit de site de MWAFWE, WANSELA, TENKE, LUALABA, MPWENE, et

KISANFU ; Ou sont installés de pluviomètre à

accumulation.

· L'évaporation

L'évaporation est un élément très

important car constituant une perte non négligeable, étendu sur

toute la surface du lac, dans sa gestion rationnelle.

Afin d'évaluer se paramètre il a

été installé 3 évaporomètre dont deux,

enterré et flottant se trouvent en face du dispensaire à la cite

PC de Nzilo et le troisième dit standard se situe à

proximité du lac de Nzilo prés de l'embarcadère de

Nzilo.

Relevé et procédé de calculs

L'évaporation P en mm/jouir est donné

par :

E=P+Q

Avec : E : évaporation en mm/jour

P : précipitation journalière

Q : quantité d'eau en déci mètre

ajoutée ou retranchée du bac pluviomètre pour remettre son

niveau à fleur du repère.

Q=N avec N nombres de gobelet tarés ajoutes ou retires

du bac de l'évaporomètre

Q est positif si ajout de N gobelet d'eau

Q es négatif si retrait de N gobelet d'eau

Par exemple pour la journée du 06/mai/2009

On avait pluie / P=0. Il n'avait pas plut la veille

1. Evaporomètre enterré : Ajout de 3 gobelets

d'eau

N=3  Q=3 Q=3

E1=P+Q=0+3=3mm/jour

2. Evaporomètre flottant : Ajout de 4 gobelets

d'eau

N=4  Q=4 Q=4

E2=P+Q=0+4=4mm/jour

3. Evaporomètre standard : Ajout de 9 gobelets

d'eau

N=9  Q=9 Q=9

E3=P+Q=0+9=9mm/jour

III.1.2. Calcul de la production

de l'énergie électrique

A l'exploitation la production de l'énergie

électrique se calcul journalier ment et la journée d'exploitation

s'étant de 6h00 à 6 H00 temps universelle. La production comprend

les `éléments ci après.

Ø La production brute

C'est l'énergie produite pendant une journée

d'exploitation sans tenir compte de la consommation locale et de service

auxiliaire

ET

=EG1+EG1+EG3+EG4+ESA

Ou EGi = (I1-I2)*100 avec

· I1 indice relevé au compteur

d'énergie active du groupe i aujourd'hui à 6H00

· I2 indice relevé au compteur

d'énergie active du groupe i hier à 6H00

Et ESA= (I3-I4)*10

· I3 indice relevé au compteur

d'énergie active du service auxiliaire du groupe i aujourd'hui à

6H00

· I4 indice relevé au compteur

d'énergie active du service auxiliaire du groupe i hier à 6H00

Ø La production nette

La production nette est l'énergie active et

réactive injecté dans les lignes, elle se calcul aussi

quotidiennement

Energie active

L'énergie active injecté dans une ligne est

donné par :

Iactif i= (I5-I6)*2000

[kWh]

Avec : I5 indice relevé au compteur

d'énergie active d'une ligne aujourd'hui à 6 heures

I6 indice relevé au compteur

d'énergie active d'une ligne hier à 6 heures

L'énergie réactive

L'énergie réactive injecté dans la ligne

est donnée par

Iréactif i=

(I7-I8)*2000 [kWh]

Avec : I7 indice relevé au compteur

d'énergie réactive d'une ligne aujourd'hui à 6 heures

I8 indice relevé au compteur

d'énergie réactive d'une ligne hier à 6 heures

La production nette vaut alors la somme des énergies

active des trois lignes et la sommes des énergies réactives de

trois lignes.

Iactif =  [kwh] [kwh]

Iréactif=  [kVar] [kVar]

L'énergie injectée dans la ligne 3 (Nzilo-Nseke)

est soit positif soit négative selon le sens d écoulement de

l'énergie dans cette ligne.

Elle positif si l'énergie s'écoule de Nzilo vers

Nseke

Et négative si l'énergie s'écoule de

Nseke vers Nzilo

Puissance nette

La puissance nette ou la puissance injectée dans les

différentes lignes vaut :

Coté actif Pnette

=

Coté réactif

Qnette=

Le facteur de puissance de la centrale est alors calculer en

fonction de la puissance nette active et réactive comme suit :

ö=arc cotg

Le rendement de la centrale se calcul en fonction de la

hauteur de chute, du volume total turbinée en 24 heures et de la

production totale de la centrale. Il est donné par la relation :

Ncentrale=

III.2 ; Surveillance de la

centrale et manouvre d'exploitation

Les operateurs sont chargés durant leur service de la

surveillance de l'ensemble de la centrale du réglage des machines, de la

notation des différents manoeuvres et incidents dans la conduite de la

centrale.

Les operateurs disposent de cahier de rapport dans lesquels

ils inscrivent toutes les phases de leur service de manière

chronologique. Ils sont chargés aussi de relevé dans un autre

registre les températures et le pressions ainsi que les

paramètres de marche des machines.

Pendant notre service au tableau nous avons participé

au manoeuvre suivant

Démarrage d'un groupe

Le démarrage d'un groupe est effectue par le trois

service de la centrale, les mécaniciens à la salle de machine et

à l'étage de turbine les électriciens au poste et à

la salle des tableaux et les operateurs aux tableaux

Les mécanicien doivent signaler l'effectivité du

fonctionnement d'un équipement après sa mise en service à

partir du tableau et veillez à ce que les conditions mécanique

lier aux pressions, aux températures, à la circulation et au

niveau d'eau et circulation et niveau d'huile soient réunis.

Cela étant les électriciens

vérifié la position des sectionneurs ;

déconsignation électrique du groupe.

La signalisation nous permet au tableau de suivre les

différentes étapes de manoeuvre et nous rassure que ces

conditions sont remplies.

Une fois cela on procède au démarrage du groupe

d'après le protocole de démarrage et d'arrêt des groupes.

Lorsque le groupe atteint sa vitesse de régime à vide on

vérifier les conditions des couplages d'un alternateur sur le

réseau à savoir :

§ même tension,

§ presque la même fréquence,

§ le déphasage relatif nul et

§ une même concordance des phases

Ces condition sont vérifie par un synchronoscope qui is

en automatique enclenche le disjoncteur de couplage du groupe sur le

réseau une fois les conditions ci haut cité remplies.

Pendant les manoeuvres de démarrage ou d'arrêt

l'operateur note sur un registre toutes les phases de l'opération de

façon chronologique.

Arrêt d'un groupe

L'arrêt d'un groupe se fait aussi conformément au

protocole mais avant toutes manoeuvres d'arrêt d'un groupe on doit

vérifier si le groupe n'alimente pas le service auxiliaire s'il

l'alimente on procède au changement de service auxiliaire ; cela

étant on décharge le groupe jusqu'à 0 MW au pupitre, puis

on déclenche le disjoncteur 120KV aprés cela on désexcite

la machine jusqu'à 0KV en mettant le commutateur du régulateur de

tension en manuel puis on déclenche le disjoncteur d'excitation.

On vérifier le fonctionnement de la pompe d'injection

en manuel et la présence de la pression de 120Kg/cm2

nécessaire pour soulever la parties tournante de la machine puis on

arrête le groupe par RD2 et on observe l'effectivité de

l'arrêt du groupe en suivant les séquences d'arrêt à

travers la signalisation.

III.3. Relevé de

mesure au barrage

Le service d'exploitation est chargé de relevé

de mesure des appareils surveillances du barrage et transfert les

données au bureau technique qui est chargé d'étudier le

mouvement du barrage afin d'évalue sa stabilité par