III.3. Comparaison des paramètres des deux

huiles

Afin de mieux mettre en relièf, les dissimilitudes

entre les deux types d'huile, une analyse statistique en utilisant le logiciel

Statsoft Inc., 2004 a été

effectuée. Les résultats sont regroupés

par période identique de quatre jours.

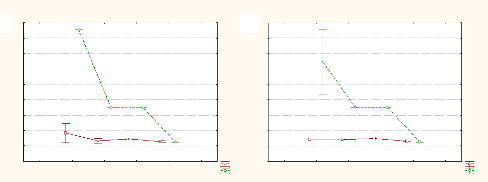

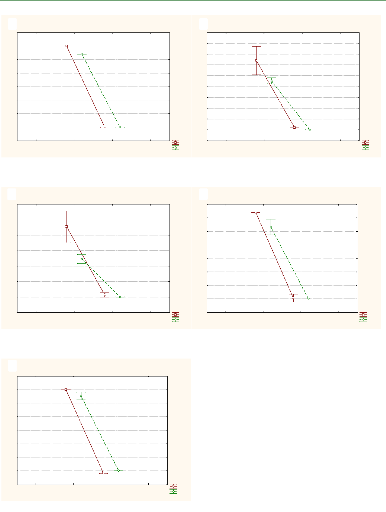

III.3.1. Acidité

Les résultats de l'acidité de l'huile durant les

différentes étapes des deux procédés sont

illustrés dans la figure 16.

ars

Acidité

-0.2

0.8

0.6

0.4

0.2

0.0

1.6

1.4

1.2

1.0

Mean Plot (Acidité-J4 3v*12c)

Mean; Whisker:

Mean#177;0.95 Conf. Interval

1 2 3 4

Etape

AcC AcE

ars

Acidité

-0.2

0.8

0.6

0.4

0.2

0.0

1.6

1.4

1.2

1.0

Mean Plot (Acidité-J12 3v*13c)

Mean; Whisker:

Mean#177;0.95 Conf. Interval

1 2 3 4

Etape

AcC AcE

A B

A.

C

ars

Acidité

-0.2

0.8

0.6

0.4

0.2

0.0

1.6

1.4

1.2

1.0

Mean Plot (Acidité-J16 3v*13c)

Mean; Whisker:

Mean#177;0.95 Conf. Interval

1 2 3 4

Etape

AcC AcE

10/07/2007 (r. chimique); 08/04/2008 (r.

enzymatique);

B. 18/07/2007 (r. chimique); 16/04/2008 (r.

enzymatique);

C. 22/07/2007 (r. chimique); 20/04/2008(r.

enzymatique);

AcC: Acidité chimique. AcE : Acidité

enzymatique.

r : raffinage

Page 59

Figure16 : Évolution de l'acidité en

fonction des étapes du raffinage.

D'après la figure16, l'acidité de l'huile

décolorée par le procédé enzymatique est

supérieure à celle de l'huile décolorée

chimiquement, cela pourrait s'expliquer selon Jahani et al.,

(2007), par la libération des acides gras lors de

l'hydrolyse enzymatique des phospholipides présents dans l'huile, par

contre lors du raffinage chimique il ya eu neutralisation de ces acides

gras.

Partie pratique III. Résultats et

discussion

L'importance de l'intervalle de confiance du 16 - 04 - 08 obtenu

au niveau du mélangeur est certainement due à un excès de

NaOH ou de phénophtaléine ajoutés lors des

manipulations.

L'acidité de l'huile décolorée le 20 - 04 -

08 est élevée comparée aux autres jours, cela est

lié au changement du dosage de la terre décolorante.

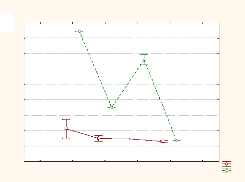

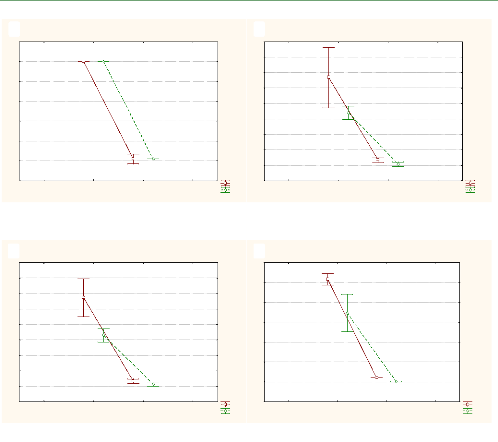

III.3.2. Traces de savon et couleur

Les résultats des analyses obtenus de la couleur (J/R) et

des traces de savon à partir des trois échantillons dans un

intervalle de quatre jours au niveau des deux procédés sont

représentés dans les figures 17,18 et 19.

TS

ppm

100

-20

80

60

40

20

0

Mean Plot (TSJ1 3v*10c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

2 3 4

Etape

TSCJ1 TSEJ1

TS

ppm

300

250

200

150

100

-50

50

0

Mean Plot (TSJ4 3v*10c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

2 3 4

Etape

TSCJ1 TSEJ1

A B

Mean Plot (TSJ12 3v*10c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

260

240

35

220

200

180

160

140

120

100

80

60

40

20

0

0

-20

2 3 4

Etape

TS

ppm

TSCJ1

TSEJ1

TS

ppm

40

30

25

20

15

10

-5

5

Etape

TSCJ1

TSEJ1

Mean Plot (TSJ16 3v*10c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

2 3 4

C D

TSC: Traces de savon chimique.

TSE: Traces de savon enzymatique. r :

raffinage.

A. 07/07/2007 (r. chimique); 05/04/2008 (r.

enzymatique);

D. 22/07/2007 (r. chimique); 20/04/2008(r.

enzymatique).

B. 10/07/2007 (r. chimique); 08/04/2008 (r.

enzymatique);

C. 18/07/2007 (r. chimique); 16/04/2008 (r.

enzymatique);

Page 60

Figure17: Évolution des traces de savon en

fonction des étapes du raffinage.

Partie pratique III. Résultats et

discussion

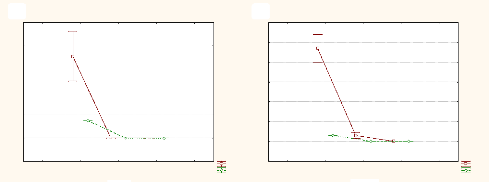

A B

J

J

70

45

40

60

35

50

30

40

25

30

20

20

15

10

10

0

5

JCJ8 JEJ8

JCJ12

JEJ12

Jaune

Jaune

Mean Plot (JauneJ8 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

Mean Plot (JauneJ12 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

J

J

45

55

50

40

45

35

40

30

35

25

30

25

20

20

15

15

10

10

5

5

JCJ1 JEJ1

JCJ4 JEJ4

Jaune

Jaune

Mean Plot (JauneJ1 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

Mean Plot (JauneJ4 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

D

C

E

JC: Unité jaune chimique. JE: Unité jaune

enzymatique.

J

45

40

35

30

25

20

15

10

5

JCJ16

JEJ16

Jaune

Mean Plot (JauneJ16 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

Page 61

Figure18 : Évolution de la couleur

(Unité jaune) en fonction des étapes du raffinage.

A.

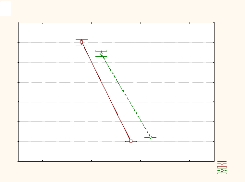

Partie pratique III. Résultats et

discussion

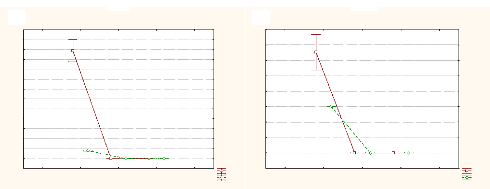

A B

C D

R

R

9

7

8

6

7

5

6

4

5

4

3

3

2

2

1

1

0

0

RCJ4 REJ4

RCJ1 REJ1

Rouge

Rouge

Mean Plot (RougeJ1 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

Mean Plot (RougeJ4 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

R

R

9

7

8

6

7

5

6

4

5

4

3

3

2

2

1

1

0

0

RCJ8 REJ8

RCJ12

REJ12

Rouge

Rouge

Mean Plot (RougeJ8 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

Mean Plot (RougeJ12 3v*7c)

Mean; Whisker: Mean#177;0.95 Conf. Interval

3 4

Etape

E

Rouge

R

6

5

4

3

2

0

7

1

Mean Plot (RougeJ16 3v*7c)

Mean; Whisker: Mean#177;0.95

Conf. Interval

3 4

Etape

RCJ16

REJ16

07/07/2007 (r. chimique); 05/04/2008 (r.

enzymatique);

B. 10/07/2007 (r. chimique); 08/04/2008 (r.

enzymatique);

C. 14/07/2007 (r. chimique); 12/04/2008 (r.

enzymatique);

D. 18/07/2007 (r. chimique); 16/04/2008(r.

enzymatique);

E. 22/07/2007 (r. chimique); 20/04/2008(r.

enzymatique).

RC: Unité rouge chimique. RE: Unité rouge

enzymatique. r : raffinage

Page 62

Figure19: Évolution de la couleur

(Unité rouge) en fonction des étapes du raffinage.

Partie pratique III. Résultats et

discussion

Page 63

Selon les figures 17, 18, 19, les traces de savon et la

couleur de l'huile désodorisée par le procédé

enzymatique et le procédé classique atteignent des valeurs

finales voisines.

Il est à noter que les écarts types importants

des quelques échantillons sont engendrées par des erreurs de

manipulation tel que: Présence de résidus dans le ballon, ou

acétone mal neutralisé.

La démucilagination enzymatique produit des rendements

en huile plus élevés, c'est ce qu'a constaté Southseas,

qui est la première société chinoise ayant adopté

la technologie du raffinage enzymatique, en plus d'un an d'expérience

(Anonyme I, 2004).

Le raffinage chimique d'une tonne d'huile de soja brute

à l'aide de soude caustique produit environ 966 kg d'huile. La

même quantité d'huile brute traitée par

démucilagination enzymatique puis par raffinage physique permet

d'obtenir 978 kg d'huile, le rendement en huile final augmente de 12 kg par

tonne (1,2 %) (Dayton et al., 2004).

La société est parvenue à faire baisser

la teneur en phosphore de l'huile de soja démucilaginée sous le

seuil des 10 ppm, atteignant même des teneurs de 3 ppm, des

résultats comparables à ceux du procédé chimique.

Après décoloration, la teneur en phosphore de l'huile devient

quasiment nulle (Anonyme I, 2004).

La teneur en phosphore de l'huile finale doit être

inférieure à 2 ppm. Après démucilagination

enzymatique et raffinage physique, l'huile contient 0 à 2 ppm de

phosphore, contre 2 à 5 ppm avec le procédé chimique.

Avec le raffinage chimique, les mucilages de la pâte de

neutralisation sont lipophiles, ils attirent l'huile et génèrent

ainsi des pertes estimées à 8 kg par tonne d'huile brute

(Dayton et al., 2004).

De même, depuis que United Oils, qui est une

société égyptienne, a adopté la

démucilagination enzymatique et Lecitase Ultra, en 2003, la teneur en

phosphore de ses huiles avant décoloration n`excède pas 6 ppm. Le

procédé produit des huiles plus stables et des rendements plus

élevés (hausse de 2 %), sans aucun savon (Anonyme III,

2004).

La simplicité d'utilisation de la

démucilagination enzymatique est due à deux raisons principales.

D'un côté, le dosage de la soude caustique dans le

procédé chimique doit être ajusté selon

l'acidité de l'huile brute. Une quantité de soude caustique

excessive peut causer une saponification et des pertes d'huile

supplémentaires. Au contraire, la démucilagination enzymatique

n'exige qu'une faible dose de soude caustique, pour ajuster le pH à 4,5

- 5,2. Cette dose est trop faible pour causer une

saponification. D'un autre côté, la séparation de l'huile

des mucilages est facilitée lors du raffinage enzymatique

(Anonyme I, 2004).

Page 64

|