|

DEDICACE

Avec toute mon affection et l'intensité de mes

émotions, je dédie ce travail bienséant à mon

père,

M. Yossa Raphaël

Puisses-tu trouver ici la plus-value de l''abnégation

dont tu as fait preuve tout au long de mon apprentissage scolaire.

AVANT PROPOS

Dans le souci de valoriser l'enseignement supérieur au

Cameroun, le gouvernement Camerounais a apporté certaines

reformes ; telle que la réforme universitaire de 1993 qui fait

apparaître sur son territoire de multiples universités parmi

lesquelles l'université de DSCHANG qui comprend sept

(07) grandes écoles à l'instar de

l'Institut Universitaire de Technologie FOTSO Victor en

abrégé (IUT-FV) de Bandjoun.

Cette dernière a été construite en 1987 par le fondateur

donateur M. FOTSO Victor et l'a cédé à

l'Etat Camerounais le 12 Août 1992.Cette institut a pour but de donner

aux bacheliers une formation théorique et pratique, afin qu'ils soient

mieux préparés au marché de l'emploi.Elle leur offre

quatre (04) cycles de formations à savoir :

1. Le cursus du Diplôme Universitaire de

Technologie (DUT):

Ici, l'admission se fait uniquement sur concours avec comme

diplôme de base le Baccalauréat scientifique,

technique, le GCE-Al ou de tout autre diplôme équivalent.

La durée de la formation est de quatre (04) semestres

et suivant les mentions et parcours suivant :

Ø Mention: Génie

Mécanique et Productique (GMP)

· Parcours: Maintenance Industrielle et

Productique (MIP)

· Parcours: Mecatronik Automobile

(MKA)

Ø Mention: Génie des

Télécommunications et Réseaux (GTR)

· Parcours: Génie des

Télécommunications et Réseaux (GTR)

Ø Mention: Génie Informatique

(GI)

· Parcours: Informatique de Gestion

(IG)

· Parcours: Génie Logiciel

(GL)

· Parcours: Informatique et Services

Réseaux (ISR)

Ø Mention: Génie Civil (GC)

· Parcours: Génie Civil (GC)

Ø Mention: Génie Electrique

(GE)

· Parcours: Génie Electrique

(GE)

- Option: Electronique (EN)

- Option: Electrotechnique (EL)

2. Le cursus du Brevet de Technicien Supérieur

(BTS)

L'entrée se fait sur étude de dossier et

entretien des candidats avec un jury ; les diplômes de base sont

généralement le Baccalauréat scientifique,

Technique, le GCE-AL ou d'autre diplôme

équivalent.la durée da formation est également de quatre

(04) semestres et forme dans les filières suivantes:

Ø Génie Civil (GC)

Ø Electrotechnique (EL)

Ø Électronique (EN)

Ø Action Commerciale (Aco)

Ø Secrétariat de Direction (SD)

Ø Comptabilité et Gestion des Entreprises

(CGE)

Ø Banque (Bq)

3. Le cursus Licence Technologique (LT)

L'entrée se fait exclusivement par

étude de dossier et est ouverte au étudiants titulaires du

DUT, du BTS ou de tout autre diplôme

équivalent. Il a une durée de deux (02)

semestres suivant les parcours et mentions ci-dessous:

Ø Mention: Génie

Mécanique et Productique (GMP)

· Parcours: Maintenance Industrielle et

Productique (MIP)

· Parcours: Mecatronik

automobile-service après-vente (MKA-SAV)

· Parcours: Mecatronik

Automobile-recyclage/construction (MKA-R/C)

Ø Mention: Génie Informatique

(GI)

· Parcours: Informatique et

Réseaux (IR)

- Option: Concepteur Développeur

Réseaux et Internet (CDRI)

Ø Mention: Génie Civil (GC)

· Parcours: Bâtiment (BA)

· Parcours: Travaux Publics (TP)

· Parcours: Génie

Géomatique (GG)

Ø Mention: Génie des

Télécommunication et Réseaux (GTR)

· Parcours: Ingénierie des

Réseaux et Télécommunication (IRT)

Ø Mention: Génie Electrique

(GE)

· Parcours: Génie Electrique

(GE)

Ø Mention: Génie Thermique,

Energie et Environnement (GTEE)

· Parcours: Gestion et Maintenance des

Installations Energétique (GMIE)

· Parcours: Energie Renouvelables

(ER)

· Parcours: production

décentralisée (PDE)

4. Le cursusLicence Professionnelle

(LP)

Dont l'admission ce fait sur étude de dossier avec

à la base BTS ou d'autre diplôme équivalent selon les

mentions et parcours ci-après :

Ø Mention: Commerce et Marketing

(CM)

· Parcours : Marketing et Manager

Opérationnel (MMO)

Ø Mention: Gestion Administrative,

· Parcours: Gestion Administrative et

Management des Organisations (GAMO)

· Parcours: Gestion Comptable et

Financière (GCF)

Ø Mention: Banque (BQ)

· Parcours: Banque, Gestionnaire

relation Clientèle (BGRC)

NB: Par ailleurs, l'IUT

dispose d'une formation appelée CISCO et est offerte

à toute personne désirant se former sur les technologies de

l'information et de la communication en rapport direct avec le monde

professionnel. Elle a une durée moyenne d'un an selon l'option choisie,

à savoir:

· CITE 1 & 2

· CCNA 1 & 2

REMERCIEMENTS

c'est avec un grand plaisir que je réserve ces lignes

en gage d'obligeance et de gratitude envers tous ceux qui ont contribués

de près ou de loin à l'élaboration et la réussite

de ce travail.

· Je tiens à remercier le Pr. FOGUE

Médard, Directeur de L'IUT Fotso Victor de Bandjoun et mon

encadreur académique pour le cadre d'étude et la formation qu'il

met à notre disposition, transmise par des intervenants

compétents et qualifiés;

· Dr MTOPI FOTSO Blaise, chef de

département Génie Mécanique et Productique pour sa

disponibilité, son suivi et son encadrement tout au long de ce parcours

académique;

· Mes remerciements se dirigent aussi versM.

NGOUOTCHE NDJIYA Stéphane, enseignant à l'IUT Fotso

Victor de Bandjoun et mon encadreur académique pour sa formation de

qualité et ses conseils pertinents ;

· Mes vifs remerciements vont conjointement à

M. DIOGNE Jonas,chef de centre de CAMLAIT S.A

département plastique pour m'avoir accordé ce stage ;

· M. KENGNE Elvadas, responsable du

service maintenance et mon encadreur professionnel qui a su m'accompagner

durant cette expérience professionnelle avec beaucoup de patience et de

pédagogie

· M. KUIATA Ignace, responsable du

service qualité qui a accepté de me consacrer une partie de son

temps pour me guider dans mes travaux.

· M. KANIYONG Stève Verney, chef

d'équipe au service maintenancepour ses précieux conseils, le

partage de son expertise, sa franchise et sa participation à la

réalisation de ce travail ;

· Ma Tante MmeJACQUIN Léocadie,

pour son soutien et ses encouragements permanents.

· A mes camarades de promotion pour la largesse dont ils

ont fait preuve et les bons moments passés ensemble ;

Aux uns et aux autres, trouvez ici l'expression de ma profonde

gratitude.

LISTE DES ABREVIATIONS

AT : Administrateur Technique.

PP : Polypropylène.

PS : Polystyrène

PE : Polyéthylène.

PEHD : Polyéthylène haute

densité.

PEBD : Polyéthylène Basse

Densité.

S.A : Société Anonyme

AMDEC : Analyse des Modes de

Défaillance, de leurs Effets et de leur Criticité

Dr : Docteur

Pr : Professeur

CEMM : Chef d'Equipe Maintenance

Mécanique

CEME : Chef d'Equipe Maintenance

Electrique

LISTE DES FIGURES

Figure 1: Organigramme de CAMLAIT plastique

3

Figure 2: Phases de formation des Pots

17

Figure 3: Machine de fabrication des Pots: ADOLF

ILLIG

18

Figure 4: Diagramme d'Ishikawa du système de

production

28

Figure 5: Diagramme d'Ishikawa de la machine

29

Figure 6: Fabrication de feuille

31

Figure 7: Diagramme de PARETO des pannes de la

machine

35

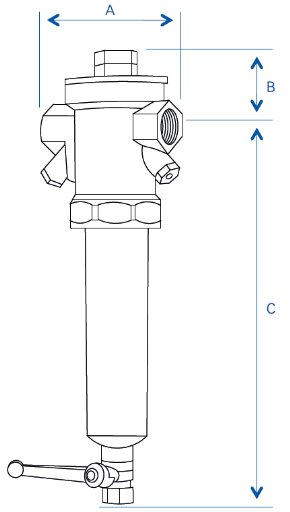

Figure 8: Filtre Collecteur de boue Bas

débit

39

Figure

9: évolution des propriétés d'un polymère en

fonction du nombre de cycle de mise en oeuvre et du rapport matière

vierge/matière rebroyée.

40

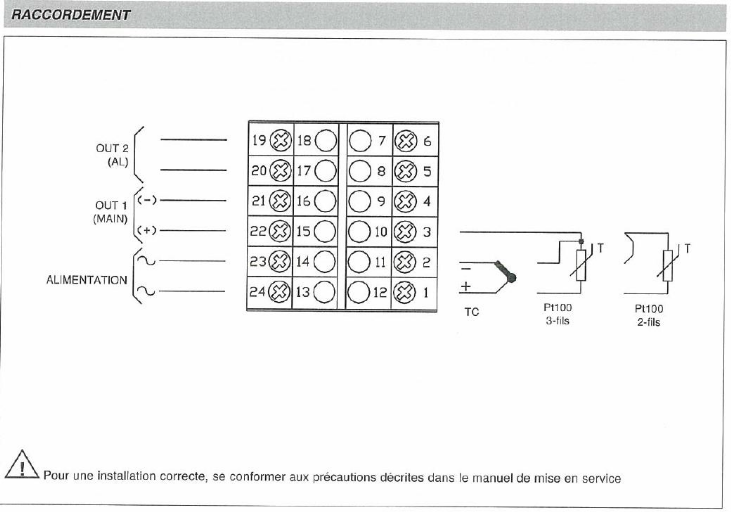

Figure 10: Capteur thermocouple de type K

43

Figure 11: Régulateur de température

GEFRAN

43

Figure 12: Emetteur infrarouge ELSTEIN de type

T-FSR/2 avec une puissance dissipée de 750W

43

LISTE DES TABLEAUX

Tableau 1: fiche signalétique de Camlait

S.A

3

Tableau 2: Présentation de tous les produits

commercialisés par CAMLAIT plastique

8

Tableau 3: échelle de valeur permettant le

calcul de la criticité

25

Tableau 4: Durée des pannes machine

34

Tableau 5: Fiche AMDEC relative au système

de production

36

Tableau 6: tableau des procédures de

maintenance de routine des joints d'étanchéité.

42

RÉSUMÉ

Le travail que nous avons mené dans le cadre de notre

stage porte sur le contrôle qualité sur la chaine de fabrication

des pots de conditionnement de yaourts au sein de l'usine Camlait

département plastique. Le but de ce travail est de réduire au

maximum la quantité de mauvais pots fabriqués au sein de l'usine

car ceux-ci représentent non seulement une perte d'énergie mais

aussi un gaspillage de matière première, du temps de

fonctionnement et de l'argent. Cette étude devra ainsi garantir une

meilleure maitrise du processus de fabrication des pots de conditionnement de

yaourts, une réduction des interventions sur celui-ci et une

augmentation du rendement de la production.Pour mener à bien ce travail,

nous avons tout d'abord effectué une observation prononcée du

processus de fabrication des pots de yaourts, puis nous avons

procédé à une revue de littérature en ce qui

concerne le principe de fonctionnement de celui-ci et les

éléments qui le constituent. Puis nous avons

procédé à l'identification des différentes causes

pouvant engendrer une quantité anormale de mauvais pots, ensuite nous

avons étudié chaque cause individuellement dans le but

d'être le plus efficace possible et nous avons proposé des

solutions à ces causes. Pour cela, nous avons utilisé des outils

tels que le diagramme d'Ishikawa, le diagramme PARETO et l'AMDEC. Par la suite,

nous avons évalué le rendement de la machine à l'aide d'un

indicateur d'efficacité tel que le Taux de Rendement Synthétique

afin de connaitre sa rentabilité actuelle et de l'améliorer.

Enfin au terme de notre étude et après avoir posé des

actions correctives et préventives compte tenu des problèmes

identifiés plus haut, nous avons fait des propositions et des remarques

afin de palier à ces problèmes et d'assurer un suivi.

ABSTRACT

The work we have conducted in the framework of our training

focuses on the critical study of the quality of yoghurt packaging pots

manufactured in the factory plastic Camlait department. The purpose of this

work is to minimize the amount of bad pots manufactured in the factory because

they represent not only a loss of energy but also a waste of raw material, the

operating time and the money. This study should thus ensure better control of

the manufacturing process of packaging yoghurts pots, reduced interventions on

it and increased efficiency.To carry out this work we have first made an

observation of pronounced yoghurt pots manufacturing processes, and then we did

a review of the literature regarding the operating principle thereof and the

elements which constitute it. Then we proceeded to identify different causes

that can cause an abnormal amount of bad pots, then we studied each case

individually in order to be as efficient as possible and we proposed solutions

to these causes. Subsequently, we evaluated the performance of the machine in

order to know its current profitability and improvement. Finally at the end of

our study and after asking for corrective and preventive actions in view of the

problems identified above, we have made proposals and remarks to overcome these

problems and to monitor.

TABLE DES MATIERES

DEDICACE

Erreur ! Signet non

défini.

AVANT PROPOS

ii

REMERCIEMENTS

v

LISTE DES ABREVIATIONS

vi

LISTE DES FIGURES

vii

LISTE DES TABLEAUX

viii

RÉSUMÉ

ix

ABSTRACT

x

TABLE DES MATIERES

xi

INTRODUCTION GENERALE

1

Chapitre 1. PRESENTATION DE L'ENTREPRISE ET

DESCRIPTION DU PROJET

2

A. Présentation de CAMLAIT S.A

2

I. Camlait S.A en Général

2

1. Evolution du chiffre d'affaire

4

II.Présentation de CAMLAIT S.A

département plastique

4

1. Historique

4

2. Objectifs et Activités de

l'entreprise

4

2.1. Activités de l'entreprise

4

2.1.1. Activité de production

industrielle

5

2.1.1.1.Description et moyens matériels de

l'usine

5

a)Section « Emballage

alimentaire »

5

b)Section « Matériau de

construction »

5

c)Section

« Régénération » (recyclage des

déchets)

6

2.1.2. Activité commerciale

7

2.2. Objectifs de la structure

7

3. Les produits de CAMLAIT plastique

7

4. Organisation et fonctionnement de la

structure

9

B. Description du Projet

11

I.Présentation du service d'accueil :

Le service Maintenance

11

II.Compte rendu des activités

effectuées

12

III.Problématique

15

1. Etude du processus de production

actuel

15

2. Position du Problème

18

Chapitre 2. ANALYSE THEORIQUE DE LA SITUATION

20

A. Généralité sur la

Qualité et la Maintenance

20

I. Définition des concepts

20

1.La Qualité

20

1.1. Généralité sur la

qualité

20

a) Les Normes

21

1.2. Les outils d'analyse de la

qualité

22

1.2.1. Le Diagramme d'Ishikawa

22

1.2.2. Le Diagramme de PARETO

22

1.3. Concept de contrôle

qualité

22

2.La Maintenance

23

2.1. Généralité sur la

Maintenance

23

2.2. Les types de Maintenance

23

2.3. Les outils de maintenance

24

2.3.1. AMDEC

24

B. Indicateur d'efficacité dans un

système de production : le TRS

26

Chapitre 3. RESULTATS DU CONTROLE QUALITE :

PROPOSITIONS ET SUGGESTIONS

27

A. Résultat des analyses

27

I.Application des outils d'analyse de la

qualité au système de production actuel

27

1.Cahier des charges

27

2.Diagramme d'Ishikawa du système de

production

28

2.1. Matériel

29

2.2. Matière

30

2.3. Main d'oeuvre

32

2.4. Milieu

33

2.5. Méthode

33

3.Diagramme PARETO des pannes de la machine

33

II. Etude AMDEC relative au système

de production des pots de conditionnement de yaourts

35

III.Calcul du Taux de Rendement Synthétique

de la machine (TRS)

37

B. Mise en oeuvre des solutions

amélioratrices

38

I.Plan d'action

38

1.Actions correctives

38

2.Actions préventives

41

II.Amélioration éventuelles

43

1.Suggestions

43

2.Suivi de la production selon la méthode

des 5S

44

2.1. Définition

44

2.2. Concrétisation des 5S

46

III.Mise en place d'un système

qualité

47

1.Première étape : Le

contrôle

47

2.Deuxième étape : la maitrise

de la qualité

48

3.Troisième étape : l'assurance

qualité

49

4.Quatrième étape : la gestion

de la qualité

49

5.Cinquième étape : la

qualité totale

49

IV.Amélioration continue selon le principe

de la Roue de Deming

49

1.Démarche d'utilisation

50

1.1. L'étape Plan (en français

« prévoir »)

50

1.2. L'étape Do (en français

« faire »)

50

1.3. L'étape Check (en

français « vérifier »)

50

1.4. L'étape Act (en

français « action »)

50

V.REMARQUES

51

1.Remarques positives

51

2.Remarques négatives

51

CONCLUSION

52

BIBLIOGRAPHIE

53

ANNEXES

54

INTRODUCTION GENERALE

L'acquisition d'un avantage concurrentiel est

conditionnée par la réactivité de l'entreprise, sa

capacité à relever le défi de la

compétitivité en prenant les mesures nécessaires

d'économies. Par conséquent, elle ne peut se permettre ou

tolérer les gaspillages et doit bien gérer son budget et

optimiser ses dépenses afin de surmonter cette rude épreuve. Une

gestion efficace du système de production constitue donc un point

crucial pour toute entreprise industrielle car il permet d'optimiser ses

bénéfices et de garantir une meilleure qualité du produit

fabriqué. Cependant, cette politique gestion du système de

production et d'élimination des gaspillages n'est pas totalement

respectée dans notre entreprise d'accueil qu'est Camlait

département plastique puisque nous sommes

confrontés à de multiples problèmes qui engendrent une

quantité anormale de mauvais pots de conditionnement de yaourts lors de

leur fabrication et une production médiocre de ceux-ci. En tant que

entreprise industrielle cherchant à être leader dans son domaine,

elle doit s'efforcer de toujours veiller à augmenter sa

productivité et à mieux gérer ses couts dans

l'élimination des pertes de production (qui soit dit en passant

constituent le problème majeur à maitriser). En vue de

solutionner ces différents problèmes et surtout d'allier à

notre formation théorique une bonne formation pratique, il nous a

été demandé dans le cadre de notre stage d'effectuer un

CONTROLE QUALITE SUR LA CHAINE DE FABRICATIONDES POTS DE

CONDITIONNEMENTS DE YAOURTS AU SEIN DE L'USINE CAMLAIT

PLASTIQUE. Ainsi, dans le dessein de palier aux

problèmes qui occasionnent la quantité anormale de mauvais pots

de conditionnement de yaourts rencontrés à l'usine Camlait

plastique, nous allons tout d'abord effectuer une étude sur les

exigences de l'entreprise en ce qui concerne un bon pot et une bonne

production, puis nous allons étudier le processus de production des pots

et recenser les divers éléments susceptibles d'être

à l'origine de cette quantité anormale de mauvais pots. Ceci dit,

dans la visée de mener à bien le cahier de charges

précédemment défini, notre travail se fera selon les

articulations suivantes : Un premier chapitre axé sur la

présentation de l'entreprise et la description du projet; ensuite Un

deuxième chapitre destiné à effectuer une analyse

théorique de la situation; puis un troisième chapitre dont

l'objectif est d'exposer de façon précise les résultats

des différentes analyses effectuées et à proposer des

solutions en accord avec les problèmes définis aux chapitres

précédents.

Chapitre 1. PRESENTATION DE

L'ENTREPRISE ET DESCRIPTION DU PROJET

Le but de ce chapitre est de présenter clairement le

problème que nous allons traiter. Pour cela nous commencerons par la

présentation de l'entreprise qui sera suivie par la description du

projet. La description des opérations effectuées au sein de

l'usine nous permettra de relever la pertinencedu problème qui se pose

et de définir les objectifs de notre travail.

A. Présentation de CAMLAIT S.A

I.

Camlait S.A en Général

Tableau 1: fiche

signalétique de Camlait S.A

|

RAISON SOCIALE

|

SOCIETE CAMEROUNAISE DE PRODUITS LAITIERS

|

|

DATE DE CREATION

|

Novembre 1972

|

|

STATUT JURIDIQUE

|

Société anonyme

|

|

ACTIVITES

|

Fabrication et commercialisation des produits

laitiers frais, boissons alimentaires infantiles

|

|

SIEGE SOCIAL

|

Douala Bassa Rue

TRATAFRIC(Cameroun)

|

|

CAPITAL SOCIAL

|

3.334.140.000 Francs CFA

|

|

NUMERO DU CONTRIBUABLE

|

NIU M 1172 0000 0887 N

|

|

NUMERO AU REGISTRE DU COMMERCE

|

RC/DLA/1972/B/4327

|

|

REGIME FISCAL

|

REEL

|

|

EFFECTIF

|

535 (2012)

|

|

TEL/FAX

|

Fax : +237 33 37 21 90 Télex :

5402KNTél. : +237 33 37 44 60/33 37 28 05

|

|

SITE WEB

|

www.camlait.com

|

La société camerounaise des produits laitiers

(CAMLAIT) est une entreprise camerounaise agroalimentaire

créé en novembre 1972 grâce à

l'initiative et au dynamisme de certains hommes d'affaires notamment :

M.ZUKO MICHEL, M. FODOUOP THOMAS, M. KAYO ELI.

Membre du Groupement Inter-patronal des entreprises du

Cameroun (GICAM), c'est un acteur majeur de la production et de la

commercialisation des produits laitiers frais et des boissons

rafraîchissantes dans la sous-région CEMAC. Elle a pour

activité la production et la distribution des produits laitiers et son

siège social est dans la zone industrielle de bassa-Douala entre PANZANI

et TRACTAFRIC.

Trois ans après sa création, la concurrence est

de plus en plus âpre et CAMLAIT a pour principal rival la

Société JEM. Ainsi pour s'imposer sur le marché et

occuper une position de leader dans le secteur de produits laitiers, elle

procédera à l'absorption de la société JEM en 1977.

La même année, CAMLAIT dans son élan expansionniste

s'enrichit d'un nouveau centre de production à Yaoundé.

En 1979, l'entreprise crée une autre unité de

production à GAROUA. Certes, cette dernière, suite au

foisonnement et au bon marché de substitution dans le septentrion, sera

fermée après une mévente persistante. En 1980 un centre de

distribution voit le jour à Bafoussam en vue de faciliter et de rendre

beaucoup plus efficace la distribution de leurs produits. En février

2008, elle crée à N'Gaoundéré une agence pour la

commercialisation des boissons nutritives RIVERR et des boissons

rafraichissantes JOVINO. La société CAMLAIT S.A met sur le

marché camerounais une variété de produit tel

que :

· Une gamme de Yaourt

· Une gamme de Nourris

· Une gamme de Riverr

· Une gamme de Crème

· Une gamme de Jus Naturel

· Une gamme de Beurre

· La Berger instant

Elle élargit également son assortiment en

mettant sur le marché du lait liquide et en changeant aussi sa forme

juridique pour devenir une société anonyme(SA).

1. Evolution du chiffre d'affaire

Elle a commencé sous la forme juridique de

société à responsabilité limité

(Sarl) avec un capital de base de 15 000 000 de

FCFA et ne produisait que du yaourt naturel. Cependant, la

fécondité du produit dans d'autres localités du pays

permettra une croissance vertigineuse du capital de la société

qui passera de 15.000.000Fcfa à

71.000.000Fcfa. Le capital de CAMLAIT s'accroît une fois

de plus pour se retrouver à 110.000.000 en 1988 ;

elle change alors son statut juridique pour devenir société

anonyme (S.A.) avec un chiffre d'affaire estimé

à plus de 1.122.760.000 FCFA. De nos jours, il est

estimé à 3.334.140.000 FCFA.

Dans l'optique de facilite la production et de satisfaire la

demande en qualité et en quantité de ses produits, elle s'est

subdivisée au fil des années en plusieurs département

parmi lesquels le département plastique.

II. Présentation de CAMLAIT S.A département

plastique

1. Historique

Situé dans la zone industrielle de Bonaberi à

Douala près de COMETAL, a cote de CIMENCAM, le département

plastique de Camlait S.A voit le jour en 1978 sous la dénomination de

SOFECAM (société de fabrication d'emballages du

Cameroun) avec pour activité principale la fabrication des emballages

pour le conditionnement des yaourts. Ayant pour souci d'étendre son

champ d'action, la SOFECAM achète

L'UNIPLAST en 1996, qui était une société

voisine spécialisée dans la fabrication des ustensiles plastiques

et dérivée, en plus des emballages alimentaires, les gaines

annelées, les tuyaux oranges pour canalisation électrique dans

les bâtiments, des coudes et tuyaux PVC pour plomberie. Dès

Janvier 2007 CAMLAIT SA absorbe SOFECAM et

devient le département Plastique.

2. Objectifs et Activités de

l'entreprise

2.1. Activités de l'entreprise

Depuis sa création, jusqu'à nos jours, la CAMLAIT

plastique a toujours menée deux types d'activités principales

:

2.1.1. Activité de production

industrielle

A tous points de vue, elle est considérée autant

que l'activité de distribution, comme principales activités de

l'Entreprise. Elle consiste à la prise en compte intégrale des

opérations inclues dans la fabrication physique. C'est à dire de

l'approvisionnement en passant par la transformation des matières

premières en produits fini, du conditionnement de ces produits

jusqu'à la distribution. Cette activité qui est la production des

produits plastiques est assurée par une usine située à

Douala (Bonaberi).

2.1.1.1. Description et

moyens matériels de l'usine

L'usine fait fonctionner les machines selon les commandes des

clients et le stock du magasin et est divisée en trois secteurs :

Matériaux construction, Emballage alimentaire,

régénération.

a) Section « Emballage

alimentaire »

Elle est constituée des équipements tel

que :

· La Ligne des feuilles : C'est une

ligne d'extrusion composée de 4 équipements (extrudeuse,

calandres, tireuse et enrouleur) destinés à la production des

bobines de feuilles en PS.

· L'Illig : C'est une machine de

thermoformage qui permet la fabrication des pots de conditionnement de yaourt

à partir des bobines de feuilles préalablement

fabriquées.

· Les SIDEL 1, 2 et 3 : Ce sont des

machines qui utilisent le principe de l'extrusion soufflage pour la fabrication

des bouteilles plastiques de conditionnement de vinaigre et autres liquides

alimentaires. Leur forme et leur contenance varient entre 1L, 1/2L, 30cL,

25cl.

· La presse 90 Tonnes : Elle est

une machine à injection capable de produire les bouchons de fermeture

des bouteilles fabriquées dans les différentes SIDEL. A chaque

injection de la matière dans le moule, on a 6 bouchons

fabriqués.

· L'OMSO et la

VANDAM: Ces équipements sont destinés à

l'impression en fonction d'un cliché préconçu pour les

pots de conditionnement de yaourts.

b) Section « Matériau de

construction »

Les produits de cette section sont en majorité des

gaines et des tuyaux de diamètre et de propriétés

différentes.

· Les lignes 104 et 105 :Ce sont

des équipements produisant des gaines annelées de diamètre

16mm, 20mm, 25mm, 32mm.

· Les lignes 103 et 101 : Ce sont

des machines conçues pour la fabrication des tuyaux noirs de

diamètre 25mm, 32mm, 40mm, 50mm, 63mm, 75mm, 90mm, 110mm.

· Les lignes 102 et 100 : Ces

équipements produisent les gaines orange de diamètre 9mm,

11mm ; 13mm, 16mm.

· La presse 200 tonnes : De

même que la presse 90 tonnes, elle produit aussi les bouchons de

fermeture des bouteilles mais en plus grandes quantités (16 bouchons par

injection).

· La presse 300 tonnes : C'est

aussi une machine à injection qui permet la fabrication des seaux de

10L.

c) Section

« Régénération » (recyclage des

déchets)

Cette division est consacrée à la transformation

des déchets en matériaux réutilisables. Les

équipements qui meublent cette section sont :

· Le Super Broyeur qui sert à

broyer des déchets très solides en grande quantité et plus

rapidement. Ce sont généralement les gaines orange, les seaux et

les tubes noirs en polyéthylène.

· Le Densifieur C'est une machine qui

permet de transformer les déchets plastiques acheté dans

certaines entreprises plastiques telles que (PLASTICAM, SUPERMONT...) pour

obtenir une matière homogène utilisée plus

précisément sur les lignes 100, 101, 102,103.

· Le Mélangeur C'est la machine

qui permet de mélanger la matière sortie du densifieur avec la

matière première selon un dosage bien précis.

· Le Broyeur PEBD pour le broyage des

carottes bouteilles plastiques.

· Le Broyeur PEHD : pour le

broyage des carottes bouchons plastiques.

· Le Broyeur de l'Illig qui permet de

broyer les pots vides de yaourts de 125cl et la feuille déjà

utilisée à l'Illig pour obtenir des granulés. Ces

granulés seront ensuite utilisés pour la fabrication des bobines

de feuilles.

La production ne saurait se faire sans le concours de deux

machines primordiales : le COMPRESSEUR qui produit de

l'air comprimé utilisé par les équipements de production,

la commande des vérins, des électrovannes et de deux

GROUPE FROID constitués d'un compresseur, d'un

condenseur, d'un détendeur, et d'un évaporateur dont le

rôle est de produire l'eau glacée pour le refroidissement des

équipements de production.

2.1.2. Activité

commerciale

Elles relèvent d'avantage de la distribution des

produits fabriqués sur le marché camerounais à travers

plusieurs dépôts à Douala, Yaoundé et

Bafoussam.

Mis à part la production et la distribution des

produits qu'elle fabrique, elle assure également le tri des

déchets qu'elle génère afin de réduire leur impact

au niveau de l'environnement interne et externe à l'usine et favoriser

le recyclage car de tels impactes peuvent comporter des implications pour la

santé et polluer l'environnement.

2.2. Objectifs de la structure

Tout comme le groupe CAMLAIT, les principaux objectifs de la

société CAMLAIT Département Plastique sont :

· Satisfaire sa clientèle par des produits de

bonne qualité.

· Avoir une main mise sur le procédé de

fabrication.

3. Les produits de CAMLAIT plastique

CAMLAIT plastique met à la disposition de ses clients

une large gamme de produits (les gaines annelées, les tuyaux oranges

pour canalisation électrique dans les bâtiments, des

« coudes et tuyaux pour plomberie, les pots de conditionnement de

yaourts....) qui ne limite pas au marché nationale mais s'ouvre

également aux marchés internationaux en exportant ses produits

dans plusieurs pays d'Afrique parmi lesquels : le BENIN, le CONGO, le

TOGO, le GABON, le BURKINA-FASO, le TCHAD et la RCA.

Tableau 2:

Présentation de tous les produits commercialisés par CAMLAIT

plastique

|

GAMME DE PRODUITS

|

ILLUSTRATION

|

|

Gaine annelée de

diamètre de 16, 20, 25, 32 mm pour des longueurs de 50 et 100m

|

|

|

Tuyau PE noir de diamètre de

25, 32, 40, 50, 63, 75, 90, 110mm pour des longueurs de 50 à 100m

|

|

|

Gaine Orange pour des

diamètres de 9, 11, 13, 16mm pour des longueurs de 50 à 100m

|

|

|

Bouteille plastique pour

conditionnement de denrée tel que le Vinaigre, l'acide des

bactéries, yaourts.... fabriqué en 1L, 1/2L, 30cl, 25cl

|

|

|

Seaux de 10Lpour usages

général

|

|

|

Pot de conditionnement de yaourt de 125cl

|

|

4. Organisation et fonctionnement de la

structure

La société CAMLAIT plastique semble afficher une

modularité, quant à ses fonctions sans que l'information ne

s'éloigne de la direction générale. C'est une

société organisée de façon hiérarchique et

dispose d'une structure administrative composée d'un conseil

d'administration ayant à sa tête un chef, un président

directeur, un administrateur et une administration constituée d'un chef

de centre, une secrétaire, un chef d'usine, un responsable administratif

et financier, un responsable qualité, un responsable commercial, un

responsable des services de maintenance, un responsable des magasins et enfin

un responsable de production. Il est composé de plusieurs services

chacun dirigés par un responsable. On distingue :

· Le service Qualité ;

· Le service administratif et financier ;

· Le service technique qui comporte en son sein le

service maintenance et le service fabrication ;

· La Direction du Générale ;

· Le service commercial ;

· Le service de gestion du personnel ;

Au sein de cette société de taille moyenne, il

est aisé de percevoir l'interaction constante entre les

différents services cités plus haut car possédant

plusieurs circuits de création de richesses, ceux-ci ne sauraient

être effectifs sans l'antagonisme de tous ces services.

L'organigramme suivant illustre de façon

détaillée les relations entre ces différents services

avec une extension de tous ceux-ci.

Figure 1: Organigramme de

CAMLAIT plastique

Toutefois, afin d'atteindre ses objectifs qui sont de

satisfaire ses clients par des produits de bonne qualité, elle dispose

d'une usine de fabrication sous la charge du service technique et

constituée de :

1er Centre de frais :

Emballages alimentaires

Il est caractérisée par la fabrication des

emballages alimentaires en matière plastique, plus

précisément en (PS) pour les pots de conditionnement des yaourts,

et du (PEHD) pour les Bouteilles de conditionnement du vinaigre et autres

produits chimiques.

2e Centre de frais :

Matériaux de construction.

Ici on fabrique les gaines orange, les gaines annelées

et les tuyaux de canalisations d'eau. La matière première

utilisée ici est le (PP) pour les gaines annelées, le plastique

densifié pour les gaines orange et le (PEHD) pour les tuyaux noir de

canalisations.

3e Centre de frais :

Régénération.

Dans cette partie de l'usine, on procède à la

récupération des déchets et leur transformation en

granulées réutilisables.

Nous avons présenté de façon global la

société CAMLAIT SA département plastique d'un point de vu

interne, il nous revient actuellement de compléter l'analyse en

présentant cette entreprise dans l'environnement technique de notre

travail d'où l'importance du chapitre suivant.

B. Description du Projet

Du 03 Aout au 03 Octobre 2015, nous avons effectué un

stage au sein de l'entreprise Camlait plastique ; en vue de rendre compte

de manière fidèle et analytique des deux Mois passés au

sein de cette entreprise, il apparait logique de présenter à

titre préalable le service dans lequel ce stage a été

effectué puis, il sera précisé les différentes

missions et tâches que nous avons pu effectuer au sein du service

maintenance. Enfin nous justifierons le choix de ce sujet d'étude et

enfin nous présenterons la problématique

générale.

I.

Présentation du service d'accueil : Le service Maintenance

Dès notre arrivée sur le site, nous avons

été accueillis et encadré par le service maintenance. Il

est responsable de l'installation et de la maintenance des machines et des

divers équipements de toute l'usine Fabrication. Il est également

chargé de la production du froid et de l'air comprimé. Ce service

analyse également les paramètres de maintenance de l'usine en

l'occurrence la fiabilité, la disponibilité des

équipements et les coûts de la maintenance. Le Service maintenance

comporte :

· Un service de maintenance mécanique ;

· Un service de maintenance électrique ;

· Un administrateur technique

· Le bureau méthode ;

· Les ateliers de fabrication mécanique, de

chaudronnerie et d'électricité ;

· Le magasin des pièces de rechange.

Cependant, ce dernier, opérant avec le service

fabrication qui s'occupe de la fabrication des gaines, pots, seaux et autres

sont sous la charge d'un chef d'usine chargé de coordonner et de

contrôler la réalisation des taches au sein l'usine de fabrication

qui représente l'environnement dans lequel nous avons effectué

notre stage.

II. Compte rendu des activités effectuées

Pendant ce stage, nous avons passé le plus clair de

notre temps à observer et a interagir avec les divers processus de

fabrication présent à l'usine. A mesure que nous nous

familiarisions avec ceux-ci, nos recherches se sont approfondies. Ce n'est donc

qu'à partir du deuxième mois de notre stage que nous

été véritablement opérationnel du fait de la

meilleure maîtrise de ces process en terme de production, des

différents problèmes auxquels ils sont constamment soumis et des

solutions associées à ces problèmes.

Toutefois, il parait nécessaire de développer de

façon détaillée et cursive toutes les activités

effectuées pendant notre stage à travers le journal de bord qui

suit. De ce fait, intégré quotidiennement dans équipe de

travail au sein du service maintenance, nous avons, sur une période

hebdomadaire de 05 jours (lundi à vendredi) effectué

principalement les taches suivantes :

· Semaine 1 : nous avons tout d'abord pris contact

avec l'environnement interne de l'entreprise et nous avons été

intégrés à un groupe de travail sur les chaines de

productions dans le but de se familiariser avec les machines et l'usine en

général.

· Semaine 2 : en début de cette semaine, nous

avons tout d'abord commencé par visiter d'autres services tels que le

service qualité ; ensuite, nous avons assisté les ouvriers

dans la production de gaine annelée sur les lignes 104 et 105. Puis, en

cours de semaine, nous avons assisté un employé dans la

maintenance d'une installation électrique où il a

été question de refaire le câblage du coffret de commande

d'un moteur. Notre rôle a été de changer le disjoncteur qui

commandait le moteur et d'assister le Maintenancier en dimensionnant et en

testant la continuité des câbles nécessaire pour refaire le

câblage.

· Semaine 3 : au cours de cette semaine, nous avons

assisté les ouvriers dans la fabrication des pots de conditionnement de

yaourt ; il a été question ici pour nous d'effectuer un

contrôle des pots dès leur sortie de la machine afin de s'assurer

de la conformité de ceux-ci. Cette même semaine, suite à un

signalement fait par les producteurs par rapport à un une fuite d'eau

sur la machine servant à produire ces pots, nous avons identifié

l'origine de cette fuite et conclu que un des tuyaux qui véhiculent

l'eau pour le refroidissement des pots était percé. Nous avons

donc procédé au changement de celui-ci sous la supervision d'un

Maintenancier

· Semaine 4 : au cours de cette semaine, nous avons

procédé au changement du moule de l'ILLIG dans le but de changer

le type de pots fabriqué. Pour ce faire, il était question dans

un premier temps de démonter la machine afin d'extraire le moule;

ensuite, l'extraction du moule s'est faite à l'aide d'un palan de 2,5

tonnes. Puis, le nouveau moule a été monté et la machine a

été remontée. Nous avons donc participé au

démontage et au remontage de la machine. Toujours durant cette

semaine, nous avons assisté un Maintenancier dans le changement d'un

collier chauffant sur la ligne de fabrication des gaines orange. Il

était question de changer l'ancien collier car celui-ci était

grillé et d'installer un nouveau. Et il fallait par la suite

vérifier que ce dernier était bien installé ; pour ce

faire nous avons utilisé un multimètre et il fallait

contrôler à partir du pupitre de commande que le collier

installé respectait les valeurs de consigne.

· Semaine 5 : pendant cette semaine, nous avons tout

d'abord assisté un Maintenancier lors du changement d'un joint

d'étanchéité d'un vérin sur la ligne de production

des feuilles PS suite à un constat fait par un producteur par rapport

à de l'huile qui s'échappait du vérin pendant son

fonctionnement. Nous avons d'abord mis la machine en fonctionnement afin

d'identifier l'origine du problème. Ensuite, nous avons

démonté le vérin, extrait le joint défectueux et

enfin nous avons remplacé celui-ci et remonté le vérin sur

la machine ; Cette même semaine, suite à un signalement fait

par les producteurs par rapport à un arrêt brusque du Densifieur,

nous avons constaté que des câbles étaient brulés

dans le coffret de commande de celui-ci. Nous avons donc procédé

au changement de ces câbles de grande section grâce à une

pince hydraulique ; après changement de ceux-ci, nous avons mis la

machine en fonctionnement constaté que le sens de rotation du moteur

était inversé. Nous avons donc inversé la polarité

du moteur sur le disjoncteur de commande de celui-ci.

· Semaine 6 : Suite à une observation faite

par rapport à l'apparition de givre sur le groupe froid, nous avons

effectué des tests à l'aide d'un multimètre et sous la

supervision d'un Maintenancier afin de s'assurer que le problème

n'était pas matériel. Ensuite, nous nous sommes rendu compte

qu'il fallait effectuer un bon calibrage du régulateur de

température du groupe froid. Ce calibrage a été

effectué par un Maintenancier. Toujours cette même semaine, nous

avons effectué un suivi suite à l'intervention faite sur le

Densifieur la semaine précédente. Il était question de

contrôler l'équilibrage des phases de celui-ci. Sous la

supervision d'un Maintenancier, nous avons fait ce test à l'aide d'une

pince ampèremetrique.

· Semaine 7 : inspection du compresseur suite

à un arrêt brusque de celui-ci. Il était question d'ouvrir

le boitier de commande de celui-ci afin d'effectuer des tests. Après

vérification, nous avons constaté qu'un connecteur était

mal fixé. Il a été par la suite refixé et le

compresseur a redémarré. Plus tard dans cette semaine, nous avons

participé au démontage de la tête de l'extrudeuse de la

SIDEL 1 pour nettoyage. On a utilisé de la graisse à haute

température lors du remontage des vis afin que ceux-ci ne grippent pas

à haute température.

· Semaine 8 : durant cette semaine, et dans le cadre

d'une maintenance préventive, nous avons effectué le soufflage de

toutes les armoires électriques présentes à l'usine. Nous

avons également effectué le serrage des vis de ces armoires.

Toujours au cours de cette semaine, l'on a effectué le Démontage

des matrices du moule de l'illig suite à un problème de

refroidissement du moule. Après le démontage de celui-ci, nous

avons constaté que les orifices destinés à faire circuler

l'eau pour le refroidissement du moule étaient bouchés par un

excès de saleté. Il était question de nettoyer ces

matrices de déboucher ses orifices à l'aide d'un tuyau à

air et de remonter les matrices et le moule.

Néanmoins, nous avons pu effectuer des tâches qui

se situent à la périphérie du service qualité.

Dès lors qu'elles nous ont permis d'apprendre divers aspects du

métier de qualiticien, il parait approprié de s'y attarder. Il

s'agit de :

· Le contrôle de la conformité des

extincteurs ;

· L'assistance à la gestion du tri des

déchets générés par l'usine afin de réduire

leur impact sur l'environnement ;

· Le pesage des différents produits

fabriqué à l'usine en vue d'effectuer un contrôle

qualité ;

Pendant l'exécution de toutes ces tâches, nous

avons surtout été confronté aux problèmes

d'adaptation car ne maitrisant pas les méthodes de travail et les

différents outils et appareillages utilisés. Malgré cette

difficulté, après de multiples interventions, nous avons pu

développer un savoir-faire nécessaire dans l'accomplissement de

nos diverses missions.

III. Problématique

Ce stage a été l'occasion de mieux assimiler les

divers enseignements reçu jusqu'ici et leur domaine d'application. Du

fait de la nécessité de contrôle et de

l'amélioration de la productivité des processus de production et

dans le but de favoriser notre insertion dans le monde professionnel, pendant

ce stage il nous a été affecté le thème :

CONTROLE QUALITE SUR LA CHAINE DE FABRICATION DES POTS DE CONDITIONNEMENT

DE YAOURTS AU SEIN DE L'USINE CAMLAIT PLASTIQUE. Le processus de

production actuel et les différents moyens employés dans la

fabrication des pots présentent certains défauts d'où

l'Object de notre étude.

1. Etude du processus de production

actuel

Au sein de l'usine CAMLAIT plastique, on retrouve plusieurs

processus de fabrication (extrusion, injection, extrusion soufflage,

calandrage, thermoformage....) chacun ayant son principe de fonctionnement. Un

Processus Est défini comme un «ensemble

d'activités corrélées ou interactives qui transforme des

éléments d'entrée en éléments de

sortie» et un Produit Est défini comme le

«résultat d'un processus ». Le processus de production que

nous allons étudier ici est le Thermoformage.

Le thermoformage est l'un des grands procédés de

mise en forme des Polymères utilisé en industrie plastique

permettant de réaliser, à partir de feuilles ou plaques PS

généralement extrudées ou calandrées, des objets

Concaves d'épaisseurs et de dimensions diverses (pots de conditionnement

de yaourt).

Principe : dans notre cas, Il consiste à

chauffer une portion du rouleau de feuille PS de façon progressive qui

est déroulé puis entrainé vers un moule a cinq pots en

traversant les résistances chauffantes qui, réglées

à près de 250 degrés ramollissent la feuille qui peut

être moulée afin d'obtenir des pots de yaourt sous le coup de la

pression de l'air et qui, refroidi immédiatement permet de faciliter la

formation et le démoulage des pots. La feuille est insérée

dans la machine à travers une glissière et déplacée

par une chaine picot entrainée par un moteur pas à pas. Le

chauffage de la feuille se fait en sandwich (le chauffage du bas

s'éclipsant au formage) à l'aide d'un four muni de

résistances chauffantes (annexe) de 625W chacune toutes

regroupées en 8 zones : 4 zones en bas de la feuille et 4 zones en

haut de la feuille, ceci dans le but de la ramollir de façon uniforme

afin d'obtenir des bon pots. Lorsque le ramollissement est suffisant, on pousse

la feuille à l'aide d'un poinçon afin de créer un

pré-étirement ; ce dernier facilite la déformation de

la feuille et permet de régulariser les épaisseurs finales par

apport d'une quantité de matière plus importante au fond du pot.

La course du poinçon est généralement proche de la hauteur

du moule, ce qui fait qu'une bonne partie de la déformation totale de la

feuille est réalisée à l'étape de

poinçonnage, d'où son importance. Ici, la matière

utilisée ici pour fabriquer le poinçon est le Téflon.

La déformation de la feuille est ensuite

complétée par l'action d'une pression d'air qui va plaquer la

feuille contre un moule froid (étape de soufflage). La pression de

soufflage est de l'ordre de 4 à 6 Bar. L'action de la pression se fait

généralement lorsque le poinçon arrive en fin de course,

pour que ce dernier agisse pleinement. Pour éviter l'augmentation de

pression dans le moule au cours du formage, celui-ci est muni d'évents

qui permettent l'évacuation de l'air emprisonné entre la feuille

et le moule. On cherche à obtenir une trempe rapide du pot lorsque

celui-ci entre en contact avec les parois du moule afin de figer sa forme. Les

moules utilisés ici fabriqué en aluminium en raison de leur

propriétés de bons conducteurs thermiques et ils sont

régulés par un circuit de refroidissement par eau glacée

pour être beaucoup plus froids que la feuille. L'ordre de grandeur de la

température du moule est de 10 à 40 °C.

Le moule est muni d'éjecteur et

lorsque celui-ci se ferme, il comprime des ressorts de compressions ;

après la formation des pots, le moule s'ouvre et relâche les

ressorts qui font sauter les éjecteurs sous le coup de la

décompression, libérant ainsi les pots qui seront soufflés

dans les goulottes. Le fonctionnement est alors semi continu (temps

d'arrêt au formage) et l'on récupère les chutes de

découpe pour les recycler.

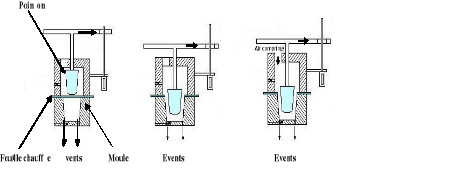

En résumé, les pots sont formés en trois

phases :

· 1ère phase : arrivée de

la feuille chauffée sur le moule ;

· 2ème phase : descente du

poinçon sur la feuille ramollie;

· 3ème phase : fermeture du moule

et soufflage.

1ère phase

2ème phase

3ème phase

Figure 2: Phases de formation

des Pots

Remarque :

· Le moteur pas à pas est un moteur spécial

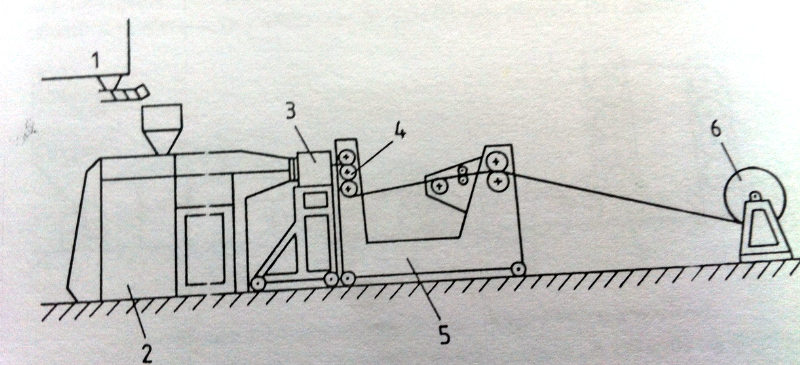

qui, au lieu de tourner sans arrêt comme un moteur normal, effectue une

rotation qui représente soit un ½ tour, ¼ tour : c'est

le Pas

La machine servant à produire ces pots est une ADOLF

ILLIG. La température étant une grandeur physique qui

évolue de façon exponentielle, il faudra environ 45 minutes pour

la mise en chauffe de la machine et pour atteindre la température de

consigne.

Rouleau de feuille PS

Zone d'insertion de la feuille (glissière)

Zone de chauffe de la feuille (four)

Zone de formage des pots (Moule)

Vérin de commande du poinçon

Figure 3: Machine de

fabrication des Pots: ADOLF ILLIG

2. Position du Problème

L'analyse du processus de fabrication des pots actuel par

thermoformage fait état d'un grand nombre de manquement au niveau

productique et technique.

Lors de la production des pots de conditionnement de yaourt,

il nous a été donné de consigner une quantité

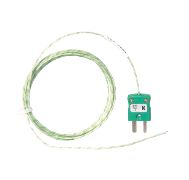

flagrante de mauvais pots engendrant ainsi de grandes pertes. De prime abord,

notre observation des méthodes de travail et notre analyse des rapports

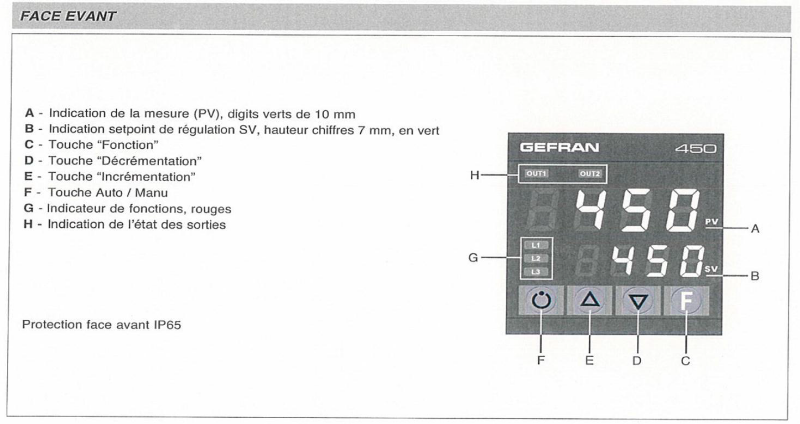

d'inspection des équipements servant à produire ces pots nous ont

permis de ressortir les insuffisances du système actuel et de conclure

que ce problème était beaucoup plus d'ordre matériel et

humain. Il vient donc la nécessité impérieuse de faire une

étude critique afin de recenser les diverses causes qui affectent la

qualité de ces pots ayant ainsi un impact sur l'efficacité et le

rendement de ce processus afin que l'on puisse concentrer les efforts

d'amélioration sur ces points.

Chapitre 2. ANALYSE

THEORIQUE DE LA SITUATION

Réussir à améliorer la qualité, la

productivité interne et à inscrire durablement son entreprise

dans une réelle dynamique d'amélioration continue, ne peut pas

être le fruit d'un hasard. Cela passe par l'utilisation des

méthodes et outils adaptés à la situation, à

l'objectif recherché et à la mobilisation des ressources de

l'entreprise. Pour chaque situation, il existe un ou plusieurs outils

facilitants l'atteinte des objectifs, car ils apportent des

méthodologies éprouvées, et permettent de canaliser les

efforts de tous afin d'éviter toute dispersion contre-productive. Pour

réussir à mettre en oeuvre des actions d'amélioration

pertinentes nous avons utilisé plusieurs outils que nous allons

présenter dans ce chapitre en commençant par la méthode

des 5M, ainsi que les outils tel que le diagramme Ishikawa, le diagramme Pareto

et l'AMDEC.

A. Généralité sur la

Qualité et la Maintenance

I.

Définition des concepts

1. La

Qualité

1.1.

Généralité sur la qualité

Chacun peut comprendre intuitivement ce qu'est la

qualité mais reste toutefois incapable d'en donner une définition

précise. Nous allons tenter à l'aide des définitions

suivantes d'aborder les différents aspects de la qualité afin de

mieux appréhender cette notion.

Selon l'ISO : « la

qualité est l'ensemble des propriétés et

caractéristiques d'un service ou d'un produit qui lui confère

l'aptitude à satisfaire des besoins exprimés ou implicites de

tous les utilisateurs. »

Selon le Petit Larousse :« la

Qualité c'est une manière d'être bonne ou mauvaise de

quelque chose : un produit de bonne ou de mauvaise

qualité. »

Cependant, la capacité d'un produit ou d'un service

à être bon ou mauvais est relative car la qualité des uns

n'est pas forcement celle des autres.

Ex : - La qualité n'est pas l'excellence :

une Ferrari peut représenter l'excellence, mais une voiture moins

prestigieuse peut être de bonne qualité.

Par conséquent, la qualité pour une entreprise

requiert une réponse à un objectif de conformité d'un

produit par rapport à des spécifications précisant

clairement les caractéristiques du produit.

On est donc confronté à un problème

d'évaluation ou de mesure de la qualité. Pour l'évaluer,

les entreprises ont très souvent recours à un étalon

universellement reconnu (norme) ou à des objectifs qu'elle s'est

fixée à travers l'audit qualité.

a) Les

Normes

Une Normeest un document officiel

réalisé par un organisme agrée. Ce terme

générique désigne un ensemble de caractéristiques

décrivant un Object, un être qui peut être virtuel ou non.

LaNormalisationest la rédaction de ces normes. Tout ce qui

entre dans une norme est considéré comme

« normal » alors que ce qui en sort est

« anormal » ; ces termes peuvent sous-entendre ou non

des jugements de valeur.

Les organismes qui rédigent les normes sont

appelés Organismes de Normalisation. Les plus connus sont : AFNOR,

CEN, OASIS et bien sûr ISO.

L'avantage des normes ISO est qu'elles garantissent des

produits et des services surs, fiable et de bonne qualité. Pour les

entreprises, elles sont des outils stratégiques permettant d'abaisser

les couts en augmentant la productivité et en réduisant les

déchets et les erreurs.

L'ISO à élaborer plus de 19500 norme

internationales couvrant presque tous les secteurs du monde économique,

de l'industrie et de la technologie. Toutefois, nous parlerons juste de l'ISO

9001 car c'est la famille de normes ISO la mieux adaptée à notre

étude.

- La norme ISO 9001 fait partie de la série de norme

ISO 9000, relatives aux systèmes de gestion de la qualité, elle

donne les exigences organisationnelles requises pour l'existence d'un

système de gestion de la qualité. Elle permet la reconnaissance

des aptitudes en qualité d'une organisation donnée par une tierce

partie indépendante.

Par ailleurs, pour analyser la qualité, on a très

souvent recours à plusieurs outils.

1.2. Les outils d'analyse

de la qualité

1.2.1. Le Diagramme

d'Ishikawa

C'est un outil permettant de visualiser de façon

ordonnée les causes conduisant à un effet constaté que

l'on cherche à analyser. Le diagramme « causes / effet » est

aussi appelé diagramme en arête de poisson, arbre des causes ou

diagramme d'Ishikawa, du nom de son inventeur : le japonais Kaoru Ishikawa.

C'est la représentation graphique d'une méthode d'analyse dite

méthode des « 5M » (abréviation de

Main d'oeuvre, Matériel,

Matière, Méthodes,

Milieu ou Maintenance ou Management ou Mercatique)

destinée à mettre en évidence les liens de

causalité entre les éléments conduisant à un

même effet.

1.2.2. Le Diagramme

de PARETO

Le diagramme de PARETO est un moyen simple pour classer les

phénomènes par ordre d'importance. Ce diagramme et son

utilisations ont aussi connus sous le nom de « Règle des 20/80

» Ou « Méthode de ABC ».

· Les objectifs sont :

ü Faire apparaître les causes essentielles d'un

phénomène.

ü Hiérarchiser les causes d'un

phénomène.

ü Evaluer les effets d'une solution.

ü Mieux cibler les actions à mettre en oeuvre.

· Méthodologie - Démarche

1. Etablir les listes des données.

2. Classer les valeurs du critère étudié

en ordre décroissantes.

3. Calculer le cumule de ces valeurs.

4. Calculer, pour chaque cumule le pourcentage.

5. Représenter le graphique des pourcentages

cumulés.

1.3. Concept de

contrôle qualité

Le contrôle qualité permet de savoir si les produits

ou les services vendus par l'entreprise sont conformes : aux exigences du

marché, à la demande du client, aux législations, au

cahier des charges de l'entreprise.

Le contrôle qualité analyse aussi les conditions de

retouche ou de rejet d'un produit.

Ce dernier a pour rôle de contrôler :

· Les composants d'un produit ou la matière

première dès la réception,

· La production en cours de réalisation,

· Les produits finis.

En outre, ilpermet de déterminer si les produits

fabriqués sont :conformes,non-conformes mais avec

possibilité de retouche,non-conformes et devant être

détruits.

2. La Maintenance

2.1.

Généralité sur la Maintenance

La Maintenanceest l'ensemble de toutes les actions techniques,

administratives et de management effectuées durant le cycle de vie d'un

bien et destinées à le maintenir ou à le rétablir

dans un état dans lequel il peut accomplir la fonction requise.

Dans la définition de la maintenance, nous trouvons

deux mots-clés : maintenir etrétablir. Le premier fait

référence à une action préventive. Le

deuxième fait référence à l'aspect correctif. Nous

présentons dans les paragraphes qui suivent les définitions de

chaque type de maintenance.

2.2. Les types de

Maintenance

On distingue deux types de maintenance : la maintenance

corrective et la maintenance préventive

- la maintenance corrective est une

maintenance effectuée après la détection d`une panne et

destinée à remettre une entité dans un état lui

permettant d'accomplir une fonction requise.

La maintenance corrective débouche sur 2 types

d'interventions. Le premier type est à caractère provisoire

(dépannage), ce qui caractérise la maintenance

palliative. Le deuxième type est à caractère

définitif (réparation), ce qui caractérise la

maintenance curative.

- La maintenance préventiveest une

maintenance effectuée dans l'intention de réduire la

probabilité de défaillance d'un bien ou la dégradation

d'un service rendu. Cette maintenance est subdivisée en deux à

savoir : la maintenance préventive systématique qui

est effectuée suivant un échéancier, la maintenance

préventive conditionnellequi est une maintenance subordonnée

à un type d'évènement prédéterminé

révélateur de l'état du bien.

2.3. Les outils de

maintenance

2.3.1. AMDEC

L'AMDEC (Analyse des Modes de Défaillance, de leurs

Effets et de leur Criticité) est une méthode d'analyse de la

fiabilité qui permet de recenser les défaillances dont les

Conséquences affectent le fonctionnement du système, dans le

cadre d'une application donnée. Ainsi dans le cas d'un système de

production, cette technique d'analyse peut être appliquée au

niveau : du produit, du processus, du procédé.

L'AMDEC est une méthode d'analyse préventive de

la fiabilité d'un produit, d'un processus, d'un moyen de production ou

d'un flux d'information. Elle permet de hiérarchiser les

défaillances redoutées qui sont caractérisées par

:

· F : fréquence d'apparition de la

défaillance : elle doit représenter la probabilité

d'apparition du mode de défaillance résultant d'une cause

donnée

· D : non-détectabilité de la

défaillance : elle doit représenter la probabilité de

ne pas détecter la cause ou le mode de défaillance avant que

l'effet survienne

· G : gravité des effets de la

défaillance : la gravité représente la

sévérité relative à l'effet de la

défaillance.

Le produit mathématique de ces trois

caractéristiques nous donne le niveau de priorité de risque

appelé Criticité pour exploiter les

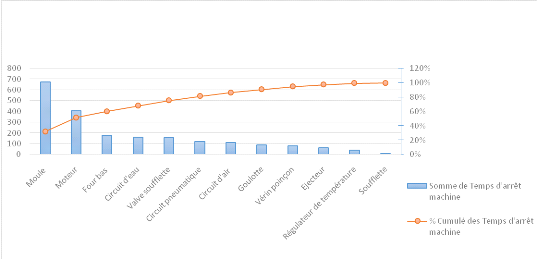

systèmes ou sous-systèmes critiques et définir des actions

préventives et/ou correctives pertinentes et efficaces pour but de :

· minimiser les risques,

· minimiser le cout de non qualité,

· minimiser les pertes de production.

Criticité C=G x F x D.

Tableau 3: échelle de

valeur permettant le calcul de la criticité

|

Détection

|

|

Note

|

Critère

|

|

1

|

Détection automatisée (100%)

|

|

2

|

Détection humaine

|

|

3

|

Détection aléatoire

|

|

4

|

Aucun moyen de détection

|

|

Gravité

|

|

Note

|

Critère

|

|

1

|

Aucune incidence sur la conformité produit

|

|

2

|

Produit non-conforme mais fonctionnel

|

|

3

|

Produit non-conforme non fonctionnel

|

|

4

|

Produit non-conforme avec mise en danger du patient

|

|

Fréquence

|

|

Note

|

Critère

|

|

1

|

De une à deux fois par an

|

|

2

|

Au moins une fois par mois

|

|

3

|

Au moins une fois par semaine

|

|

4

|

Au moins une fois par jour

|

|

|

Il existe plusieurs types d'AMDEC, parmi les plus importants,

nous mentionnons :

· L'AMDEC organisation ;

· L'AMDEC processus ;

· L'AMDEC produit ;

· L'AMDEC moyen ;

· L'AMDEC service ;

· L'AMDEC sécurité ;

Nous ne nous intéresserons ici qu'a l'AMDEC processus

car c'est le type d'AMDEC le mieux adapté à notre

étude.

Dans notre cas celui-ci permettra de se focaliser sur le moyen

de production définit plus haut dans notre travail afin de :

· Diminuer le nombre de rebuts

· Diminuer le taux de pannes

· Augmenter la Capabilité (Capacité d'un

organisme, d'un système ou d'un processus à réaliser un

produit satisfaisant aux exigences relatives à ce produit.)

B. Indicateur d'efficacité dans

un système de production : le TRS

S'il est un secteur dans lequel toute usine peut progresser,

c'est dans la productivité. Un moyen efficace de mesurer la

productivité globale d'une usine est le TRS (taux de rendement

synthétique).

Le TRS est un indicateur utilisé en

production permettant de mesurer l'efficacité des procédés

de fabrication et riche en information. Le taux de rendement d'une production

dépend de plusieurs facteurs dont les performances se combinent pour

aboutir en sortie de production à un résultat plus ou moins

proche de l'objectif que l'on s'est fixé.

Ainsi, on retrouve trois taux dans le calcul théorique

du TRS :

Taux de Rendement Synthétique TRS =

Taux de disponibilité x Taux de performance x Taux de qualité

· Taux de disponibilité = Temps de production

réel / Temps de production théorique

· Taux de performance = Temps de cycle x Production

réelle/ Temps de production réel

· Taux de qualité = (Production réelle -

Production rejetée)/ Production réelle

Le TRS est le seul indicateur qui tient compte de tous les

paramètres qui affectent la productivité d'un système. Il

dépend des trois qui le composent, si l'un des trois se dégrade

le TRS chute.

Chapitre 3. RESULTATS DU

CONTROLE QUALITE : PROPOSITIONS ET SUGGESTIONS

« La solution définitive, n'existe

pas ». Les solutions les plus courantes consistent à

améliorer ou à supprimer les causes du ou des

problèmes.Dans ce chapitre, il est important d'apporter les bonnes

réponses aux vraies causes. Pour cela, nous avons fait appel à la

logique, aux qualités d'imagination et de créativité de

l'équipe au sein de laquelle nous avons évolué. L'objectif

ici ne consiste pas à rechercher LA solution, mais

des solutions à chaque cause du problème de

perte représenté par la quantité manifeste de mauvais

pots. Ce n'est pas toujours possible et il faut parfois faire des choix ou

trouver des compromis. Les solutions choisies ici conduisent alors à une

amélioration de la situation.

A. Résultat des analyses

I. Application des outils d'analyse de la qualité au

système de production actuel

1. Cahier des charges

Comme tout produit, un pot de conditionnement de yaourt doit

respecter un cahier des charges qui comporte les exigences par rapport à

son aspect physique et son poids. Le respect de ces exigences facilite les

conditions de remplissage et de transport de celui-ci car il nécessite

une tenue mécanique suffisante. Du fait des contraintes

économiques imposées à un produit de grande consommation,

il est important de s'assurer que ces contraintes sont respectées. Le

contrôle de la bonne qualité de ceux-ci apparaît donc

primordial. De nombreux paramètres peuvent contrôler la

qualité finale des pots, ce sont :

· L'aspect physique : Lisse, blanc,

flexible, uniforme et sans bavure, sans perforation

· Le Poids : Standard 1 pot =

6g ; 1 moulée = 30g ; acceptable à plus ou moins

0,5g

Ces exigences qui constituent les critères à

respecter afin de prétendre à la conformité du pot

représentent des référentiels qui permettront

d'évaluer la conformité de ce dernier.

2. Diagramme d'Ishikawa du

système de production

Pour déterminer les différentes causes

liées aux pertes engendrées par l'énorme quantité

de mauvais pots, nous avons synthétisé le résultat des

divers entretiens obtenus avec les membres des différents services de

l'entreprise et notre analyse personnelle. Ces causes sont ensuite

classées en selon la méthode des 5M et représentées

selon la figure suivante.

e e

Figure

4: Diagramme d'Ishikawa du système de production

Par ailleurs, dans l'optique de résoudre le

problème posé, il convient d'étudier chaque cause

individuellement afin mener une action curative et améliorer

l'efficience (Rapport entre le résultat obtenu et les ressources

utilisées) du système de production actuel car lorsqu'on agit sur

l'effet d'un problème, on mène une action palliative et lorsqu'on

agit sur la cause de ce problème, on mène une action curative

empêchant ainsi la réapparition du problème.

2.1. Matériel

La machine utilisée dans ce processus est une ADOLF

ILLIG de type RDM 37/10 de 1971 regroupant en son sein plusieurs technologies

(pneumatique, mécanique...). Celle-ci dispose d'un Broyeur dont le

rôle est de recycler les déchets (carottes du moule)

générés lors de la production. Cette dernière, se

situe au coeur du processus de production car sans elle il n'y a pas de

production. Cependant, elle produit énormément de mauvais produit

dont les causes sont organisées selon le diagramme d'Ishikawa

suivant :

Figure 5: Diagramme d'Ishikawa

de la machine

Selon le diagramme ci-dessus, de nombreuses causes au niveau

de la machine peuvent engendrer la production de mauvais pots en

particulier la vétusté de celle-ci. Cependant, malgré son

état de vieillesse, elle fournit des produits de qualité lorsque

toutes les conditions sont remplies. D'autre part, cette mise au rebut peut

provenir du fait que les pièces de cette machine commandées

à un fournisseur de sous-ensembles ne lui sont pas totalement

compatibles dans son assemblage fini. Cette incompatibilité pourra donc

susciter des pertes. La dispersion géographique des équipes de

conception de la machine augmente ainsi les risques liés aux

inévitables modifications de dernière minute dans la conception

ou la fabrication.

2.2. Matière

La matière utilisée dans ce processus est un

semi-produit se présentant sous la forme de bobines de feuilles

résultant du mélange et du malaxage de PS et de divers additifs.

Il est ensuite obtenu une pate sèche qui est forcée entre deux

jeux de cylindre chauffés, dont l'écartement est de plus en plus

réduit jusqu'à obtenir l'épaisseur désirée

pour la feuille ainsi fabriquée.

Dans la fabrication de cette matière, on utilise le

polystyrène atactique, couramment nommé

polystyrène cristal car transparent et trop fragile. De

ce fait, il ne peut être travaillé à partir de bobines car

la feuille ne résiste pas au transport à froid sur les machines

de thermoformage. Pour pallier ce problème technologique et pour

améliorer les propriétés mécaniques du produit fini

(résistance aux chocs en particulier), on le mélange

fréquemment à du polystyrène choc. Le polystyrène

choc est un matériau opaque (qui ne laisse pas passer la

lumière), moins fragile que le polystyrène cristal. D'autres

additifs peuvent être ajoutés selon l'application, tel que des

colorants pour lesfeuilles blanches, le colorant est classiquement de l'oxyde

de titane (TiO2).

Les feuilles sont généralement obtenues par

extrusion dans une filière plate avec refroidissement en calandre avant

d'être enroulées en bobine. Ici La calandre comporte 3 cylindre de

travail, chacun est entrainé individuellement à une vitesse

très précise par un moteur électrique à vitesse

variable de façon à adapter la friction à la formulation

désirée et à la température de calandrage.

Figure 6: Fabrication de

feuille

1 : Granulé de PS ; 2 : extrudeur ;

3 : Filière plate ; 4 : Calandre ; 5 : Train de

tirage ; 6 : Bobine de feuille

Cependant, la qualité de la feuille conditionne pour

une bonne part la qualité finale du pot. Durant notre étude, et

surtout résultant des multiples remue-méninges que nous avons eu

à effectuer avec les Maintenanciers et les producteurs, nous avons pu

recenser les différentes causes pouvant engendrer la mauvaise

qualité de celle-ci ; ce sont :

· Les irrégularités de l'épaisseur

de la feuille. En effet, l'épaisseur de la feuille dépend

directement de la flexion des cylindres par rapport à leur profil

initial. Pour pallier à ce défaut, le service maintenance utilise

un dispositif permettant cambrer celui-ci, dans la direction du serrage, de

façon à corriger sa flexion par rapport à son profil

initial. Pour ce faire, on exerce une force sur les paliers secondaires

extérieurs du bâti, à l'aide de vérin hydrauliques.

La correction obtenue est de l'ordre de 0,05mm. Toutefois, ces

vérins présentent des défauts de joints

d'étanchéité qui créent des fuites d'huile et qui

ont ainsi un impact sur leur course ; cette fuite, va donc créer un

décalage entre les tiges des vérins et entrainant ainsi la

flexion des cylindre.

· Un mauvais réglage de la vitesse des cylindres

par rapport au débit d'écoulement de la matière sur

ceux-ci pourra causer une mauvaise qualité de la feuille. Nous avons

constaté que les afficheurs du pupitre de commande destiné

visualiser cette vitesse étaient non fonctionnel. De ce fait, les

producteurs règlent la vitesse des cylindre à l'aveuglette or

cette vitesse est très précise pour l'obtention de bonne

feuille.

· D'autre part, une inhomogénéité de

la température de chauffage de la matière à sa sortie de

la filière dû à la défectuosité de certaines

résistances de chauffage ou au mauvais réglage de celles-ci

pourra conduire à la mauvaise qualité de la feuille.

· L'utilisation excessive de matière

rebroyé pourra aussi causer la mauvaise qualité de la feuille car

le fait de recycler et de transformer plusieurs fois le PS conduira à un

affaiblissement ou une perte de ses caractéristiques se manifestant par

un étirage de celui-ci lors du chauffage ou une présence de

fissure.

· Le non-respect des conditions de stockage des bobines

de feuilles PS pourrai détériorer celles-ci et avoir un impact

négatif lors la production des pots.

Ainsi, la qualité de la matière (feuille PS)

dépend de plusieurs critère qu'il incombe de maitriser afin de

garantir une bonne production.

2.3. Main d'oeuvre

Il va sans dire qu'un processus de production aussi performant

soit-il ne saurait être effectif si le personnel qui le manipule n'est

pas qualifié. Il nous a été donné de constater que

la mauvaise qualité des pots pouvait être due en partie à

cause de la main d'oeuvre. Il est indéniable que la production est

d'autant plus meilleure lorsque les ouvriers sont motivés et satisfait

dans leur travail. Cependant, de nombreux critères de la part de la main

d'oeuvre handicapent la production de pots tel que :

· La non qualification des opérateurs de

ligne : ce dernier à un impact direct sur la productivité et

le process de production. De ce fait, un opérateur qualifié peut

identifier les problèmes qui peuvent avoir des effets néfastes

sur la productivité avant qu'ils ne surviennent, évitant ainsi

des pertes. N'étant pas qualifiés ce dernier laissera survenir

ces problèmes.

· La non motivation et le manque de rigueur des

opérateurs de lignes : La motivation étant le moteur de la

qualité, elle doit à tout prix exister chez les opérateurs

afin d'avoir une bonne productivité. Cependant, nous avons

constaté que ces derniers, mécontents des conditions de travail,

ne sont pas motivés et n'effectuent pas ainsi leurs tâches dans

les normes et font preuve d'un laxisme flagrant en ne reportant pas

correctement les évènements qui impactent sur l'abondance des

mauvais pots. Le suivi de la production n'est donc pas correctement

assuré.

Il est important de garder à l'esprit que ces

employés qui ont le potentiel de causer des problèmes qui

impactent sur la productivité constituent aussi la première ligne

de défense dans la bataille pour améliorer le rendement de la

machine.

2.4. Milieu

La qualité ne peut s'épanouir dans des espaces

de travail sales et encombrés d'objets. Le désordre laissé

sur les lieux de travail crée un environnement peu agréable et

peu propice au travail, il nuit au désir de bien faire et favorise le

laisser-aller de la part des opérateurs, ce qui nuit à la

productivité. Les petites négligences, les petits écarts

de conduite répétés, les accrocs aux règles en

usage, altèrent profondément le climat d'une unité.

2.5. Méthode

En ce qui concerne les méthodes de travail, on constate

que certains éléments ont une conséquence néfaste

sur la productivité tel que le non-respect des consignes d'utilisation

de la machine, le mauvais réglage de certains éléments

tels que la température, la mauvaise insertion de la feuille dans la

machine. D'autre part, la maintenance et l'entretien de cette machine jouent un

rôle prépondérant sur la baisse de la productivité

car mal exécutées et mal gérées, elles exposent le

système de production à de grand risques de mauvaise

qualité des produits. Ainsi, un excès de maintenance palliative

sur cette installation conduit la machine vers un risque de dégradation

accéléré, agissant ainsi sur la qualité des

pots.

Par ailleurs, cette machine est soumise à de nombreuses

pannes qu'il importe de maitriser car celles-ci ont un impact sur sa

productivité ; Il convient alors d'agir rapidement sur les pannes