|

République Algérienne Démocratique

et populaire

Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

Université Abderrahmane

Mira-Bejaïa

Faculté des Sciences de la Nature et de la

Vie

Département de Microbiologie

Mémoire de fin de

cycle

En vue de l'Obtention du Diplôme d'Ingénieur d'Etat en

Génie Biologie

Thème

Proposé par Membres du jury

*Melle DEFLAOUI Hassiba *Président: Mr

KECHA

*Melle NIA Nihad *Examinatrice: Melle

BOUKTITE

*Promotrice: Melle AÏT MOHAMED

*Co-promoteur: Mr HAMITRI

Promotion 2007-2008

Remerciements

Au terme de la réalisation de ce mémoire, nous

tenonsà remercier le bon Dieu de nous avoir donné le

courage pour mener à terme ce travail.

Il nous est agréable d'exprimer notre

reconnaissance envers tous ceux qui ont contribué à la

réalisation de ce travail, plus particulièrement notre promotrice

Melle AïtMohamed qui a bien voulu diriger ce travail

et à notre co-promoteur Mr Hamitripour sa vive collaboration.

Nous voudrions également exprimer nos vives

gratitudes et nos sincères remerciements:

Aux membres dejury d'avoir accepté

d'évaluer ce travail.

AMrBahirène, chefdeslaboratoiresde Cevital, pour son

extrême bienveillance et qui a

répondugracieusement à toutes nos

questions;

Mme Mhidi, chef de laboratoire de la raffinerie de Cevital,

pour son aide précieuse et sa contribution sincère à la

réalisation de ce travail.

Nous tenons à exprimer toute notregratitude

et notre respect:

Au personnel des laboratoiresde la raffinerie et de

conditionnement pour nous avoir aidé à effectuer nos

analyses et pour avoir rendu agréable nos

conditions de travail et surtoutpour leur chaleureuse

sympathie;

Aux opérateurs de la raffinerie qui nous

ont fait partager leur expérience pratique; Mr

Sahnoune, pour sa précieuse contribution en analyse

statistique.

Il nousest particulièrement

agréable d'exprimer et de témoigner notre

très vive reconnaissance à nos

familles, pour leur aide, disponibilité,

encouragements et conseils et surtoutpour

leurpatience tout aulong du projet.

Nous n'oublierons pas de remercier tous les

enseignants qui ont assuré notre formation au

cours de ces dernièresannées d'études,

ainsi tout es les personnes ayant participé

de présou de loin à la réalisation de ce

travail.

Merci à voustous!

Dédicaces

Je dédie ce modeste travail

À

Mes trèschers parents, sansqui je ne serais

pas ce quejesuis aujourd'hui ;

Ma très chère soeur Lila, mes deuxfrères

adorablesNabil et Riad, mesdeux grands-mères ainsi

qu 'à toute ma famille;

Ma collègueNihad, une copine avec

quij'aipartagé desmoments inoubliables, ainsi

qu'à sa famille;

Mes très chers amis (es) et copines;

Tous mes amis de la promotion Génie

biologie et CQA ; Tous ceux qui m'ont aidé et

soutenu.

Je dédie ce modeste travail

À

Mes deuxgrandes soeurs : Amina et Sonia à

quije dois beaucoup; Mon beau frère Kamel qui n'a

pas arrêté dem'encourager;

Ma collègue Hassiba et toute la famille

Deflaoui, à quije souhaite une vie pleine dejoie et de

réussite;

Génie Biologie 2007-2008;

Mes chers amis avec

lesquelsj'aipartagé des moments inoubliables;

Toute la promotion

Toutes les personnes qui ont participé

à l'élaboration de ce mémoire, qu'elles

trouvent ici ma profonde sympathie et toute ma

reconnaissance.

Liste des abréviations

AcC: Acidité chimique. AcE :

Acidité enzymatique. AP: Acide

Phosphatidique.

EDTA: Acide Éthylène Diamine

Tétra Acétique.

FAO: Food and Agriculture Organization.

ISO: International Standards Organization.

JC: Unité jaune chimique. JE:

Unité jaune enzymatique. kcal: Kilo

calorie.

kDa: Kilo Dalton.

ME: Manuel entreprise. mmHg:

Millimètre de mercure. MS: Matière

sèche.

PC: Phosphatidyl Choline.

PE: Phosphatidyl Ethanolamine. pH:

Potentiel d'hydrogène.

PI: Phosphatidyl Inositol. ppm:

Partie par million. r: Raffinage.

RC: Unité rouge chimique. RE:

Unité rouge enzymatique. Sce: Service.

SPA: Société Par Action.

TSC: Traces de savon chimique. TSE:

Traces de savon enzymatique.

Liste des figures

|

Figure 01: Soja hispida ou Glycine

.....02.

Figure 02: Description macroscopique de la

graine de soja 03.

Figure 03 : Teneur de l'huile de soja en acides

gras saturés et insaturés 04.

Figure 04 : Formules chimiques des trois

principales phosphatides des lécithines de soja .09.

|

|

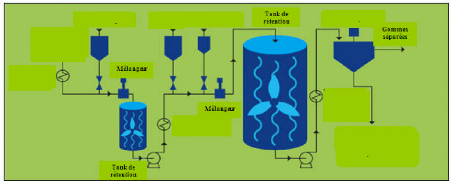

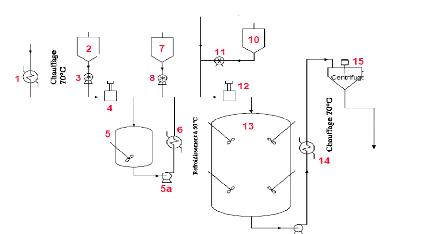

Figure 05 : Installation de dégommage

à l'eau

|

.15.

|

|

Figure 06 : Installation de dégommage

à l'acide

|

16.

|

|

Figure 07 : Extraction et raffinage des huiles

végétales

|

22.

|

|

Figure 08: Dégommage chimique et lavage

|

.25.

|

|

Figure 09: Les sites d'action des

différents types de phospholipases

|

27.

|

Figure 10 : Formation des micelles

|

28.

|

Figure 11 : Pénétration de

l'enzyme dans la micelle

|

29.

|

|

|

Figure 12 : Hydrolyse enzymatique des

phospholipides en lyso-phospholipides

|

29.

|

|

Figure 13 : Dégommage avec l'enzyme

Lecitase Ultra

|

31.

|

|

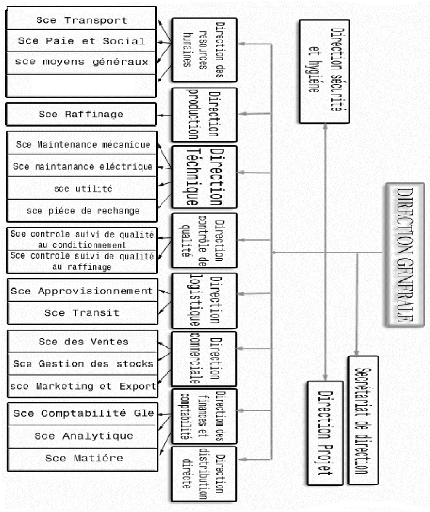

Figure 14 : Organigramme du complexe Cevital

|

...38.

|

|

Figure 15: Méthodologie

d'échantillonnage lors du procédé chimique

|

.43.

|

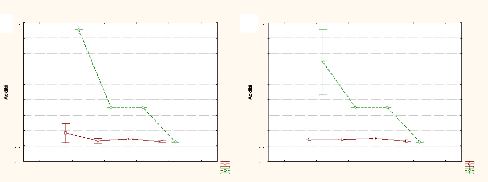

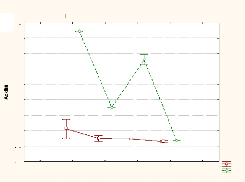

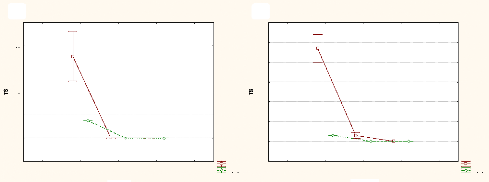

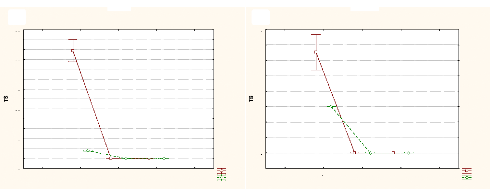

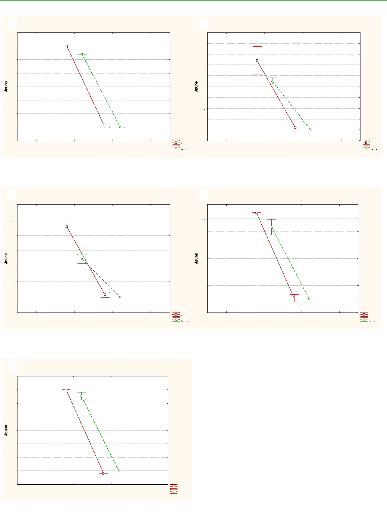

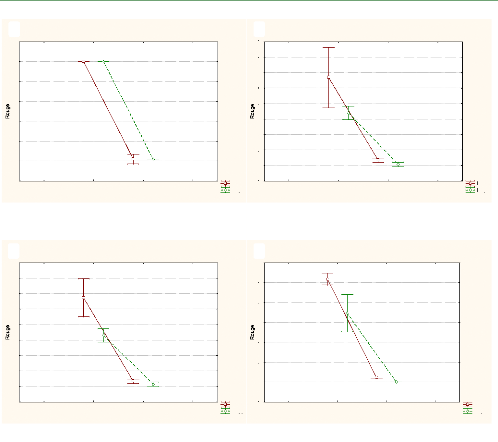

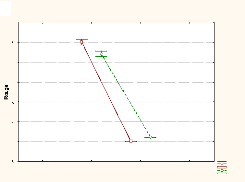

|

Figure16 : Évolution de l'acidité

en fonction des étapes du raffinage

|

59.

|

Figure17 : Évolution des traces de

savon en fonction des étapes du raffinage

|

60.

|

Figure18 : Évolution de la couleur

(Unité jaune) en fonction des étapes du raffinage

|

61.

|

Figure 19: Évolution de la couleur

(Unité rouge) en fonction des étapes du raffinage

|

62.

|

|

Liste des schémas

|

Schéma 01: Etapes de l'extraction de

l'huile de soja brute

|

..07.

|

|

Schéma 02: Processus de dégommage

SOFT

|

16.

|

Schéma 03 : Processus d'ultrafiltration

miscellaire

|

17.

|

|

|

Schéma 04 : Processus de

décoloration et filtration continus

|

20.

|

Schéma 05 : Processus de

désodorisation

|

21.

|

|

|

Schéma 06 : Ajustement du pH tampon

|

30.

|

|

Schéma 07 : Réaction enzymatique

dans les réacteurs

|

30.

|

|

Schéma 08: Déroulement du

raffinage physique avec dégommage enzymatique

|

....32.

|

Schéma 09: Etapes du raffinage chimique

de l'huile de soja brute réalisées chez Cevital 40.

Schéma 10 : Etapes du raffinage

enzymatique effectuées au sein de Cevital 41.

Schéma 11 : Décomposition des

pâtes de neutralisation au niveau de la section S24 42.

Liste des tableaux

|

Tableau I: Spécification de l'huile de

soja brute ....

|

3.

|

Tableau II: Composition de l'huile de soja en

acides gras ...

|

4.

|

Tableau III : Constituants mineurs de l'huile

de soja ....

|

5.

|

|

|

Tableau IV: Point de fumée de quelques

huiles communes entièrement raffinées......

|

06.

|

|

Tableau V: Composition de l'huile de soja en

insaponifiables ......

11.

|

|

|

Tableau VI: Les composés

éliminés durant le raffinage ........

|

13.

|

|

Tableau VII: Avantages et inconvénients

du raffinage chimique...

|

26.

|

|

Tableau VIII : Certaines caractéristiques

des trois types d'enzymes

|

28.

|

|

Tableau IX : Avantages et inconvénients

du raffinage enzymatique...

|

33.

|

Tableau X: Composition moyenne de l'huile de

soja brute et celle raffinée...

|

34.

|

|

|

Tableau XI: Activités de Cevital

|

.35.

|

|

Tableau XII: Laboratoires trouvés chez Cevital 37.

|

|

|

Tableau XIII : Caractérisation des deux

types de raffinages ...

|

41.

|

|

Tableau XIV: Les moyennes des résultats

du test d'acidité obtenus le 07 - 07 - 07

|

52.

|

Tableau XV: Les moyennes des résultats

des traces de savon (ppm) obtenus les

07-07-07,10-07-07et14-07-07...53.

Tableau XVI: Les moyennes des résultats

de la couleur (J / R) obtenus le 07 -07 -07.....53.

Tableau XVII: Les moyennes des

résultats de l'humidité et des impuretés obtenus

le

07-07-07...54.

Tableau XVIII: Les moyennes des

résultats du taux de phosphore (ppm) obtenus

les

07-07-07et14-07-07...54.

Tableau XIX: Les moyennes des résultats

de l'indice de peroxyde obtenus le

07-07-07...55.

Tableau XX: Résultats des analyses des

pâtes de neutralisation et des eaux de lavage 56.

Tableau XXI: Les moyennes des résultats

de l'acidité, d'humidité, des impuretés et de l'indice de

peroxyde obtenus le 05 -04-08 57.

Tableau XXII: Les moyennes des résultats

des traces de savon et du phosphore obtenus le

05-04-08 57.

Tableau XXIII: Les moyennes des résultats

de la couleur (J / R) obtenus le 05-04-08....58.

Liste des figures et tableaux en

annexes

Figures

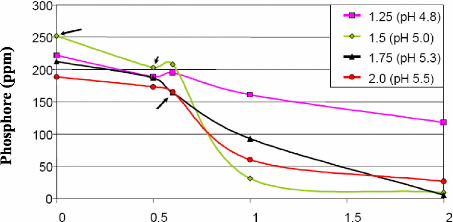

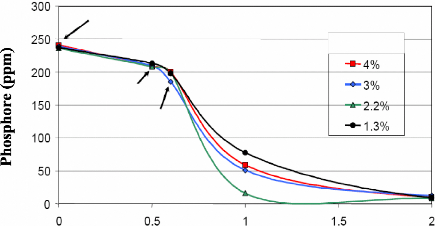

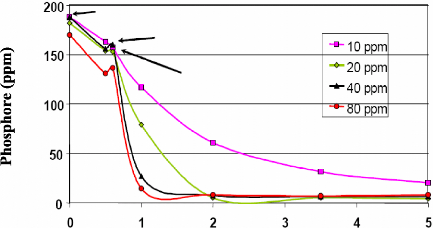

Figure 01: Effet de NaOH sur le dégommage

enzymatique a.

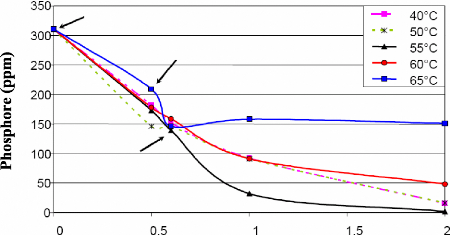

Figure 02 : Effet de température sur

Lecitase Ultra b.

Figure 03 : Effet de l'eau sur le

dégommage enzymatique b

Figure 04 : Effet de la dose de Lecitase Ultra

..c.

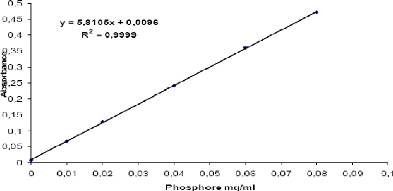

Figure 05 : Courbe d'étalonnage de

phosphore e.

Tableaux

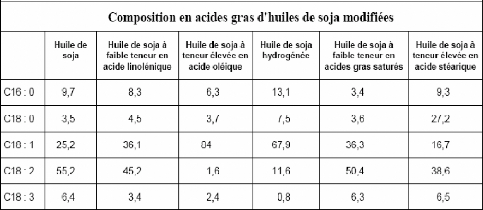

Tableau I: Composition d'huiles de soja

génétiquement modifiées a.

Tableau II : Matériel, solutions et

réactifs utilisés au cours des analyses c.

Tableau III: Huile de soja traitée

chimiquement du 07/07/2007 au 25/07/2007 .f.

Tableau IV: Huile de soja traitée

enzymatiquement du 05/04/2008 au 2 1/04/2008 l.

Sommaire

Introduction Erreur! Signet non

défini.

Synthèse bibliographique

Chapitre I : Étude de l'huile de soja

Erreur! Signet non défini.

I.1. Définition de l'huile de soja Erreur! Signet

non défini.

I.2. Origine de l'huile de Soja Erreur! Signet non

défini.

I.3. Composition et altérations chimiques de l'huile de

soja Erreur! Signet non défini.

I.4. Obtention de l'huile brute de soja Erreur! Signet

non défini.

Chapitre II : Raffinage de l'huile de soja

Erreur! Signet non défini.

II.1. Définition et rôle du raffinage

Erreur! Signet non défini.

II.2.Constituants éliminés au cours du raffinage

Erreur! Signet non défini.

II.3. Les différentes étapes du raffinage

Erreur! Signet non défini.

II.4. Manipulation et entreposage de l'huile

désodorisée Erreur! Signet non défini.

II.5. Inconvénients du raffinage des huiles

Erreur! Signet non défini.

II.6. Traitement des co-produits Erreur! Signet non

défini.

II.7. Différents types de raffinage de l'huile de soja

Erreur! Signet non défini.

II.7.1. Raffinage chimique Erreur! Signet non

défini.

II.7.2. Raffinage physique enzymatique Erreur! Signet non

défini.

II.7.3. Comparaison entre l'huile brute et celle raffinée

Erreur! Signet non défini.

Partie pratique

I. Présentation du complexe agroalimentaire

Cevital Erreur! Signet non défini.

I.1. Activités Erreur! Signet non

défini.

I.2. Raffinerie Erreur! Signet non

défini.

I.3. Contrôle de la qualité Erreur! Signet

non défini.

I.4. Organigramme du complexe Cevital Erreur! Signet non

défini.

I.5. Procédés effectués au niveau de

Cevital Erreur! Signet non défini.

I.5.1. Raffinage chimique Erreur! Signet non

défini.

I.5.2. Raffinage enzymatique Erreur! Signet non

défini.

I.5.3. Comparaison des deux procédés de raffinage

Erreur! Signet non défini.

I.5.4. Traitement des pâtes de neutralisation au niveau de

Cevital Erreur! Signet non

défini.

II. Matériel et méthodes Erreur!

Signet non défini.

II.1. Echantillonnage Erreur! Signet non

défini.

II.2. Analyses physico-chimiques effectuées

Erreur! Signet non défini.

II.2.1. Analyses physiques Erreur! Signet non

défini.

II.2.1.1. Détermination de la couleur Erreur!

Signet non défini.

II.2.1.2. Détermination de la teneur en eau

Erreur! Signet non défini.

II.2.1.3. Détermination de la teneur en impuretés

Erreur! Signet non défini.

II.2.1.4. Détermination du potentiel d'hydrogène

Erreur! Signet non défini.

II.2.2. Analyses chimiques Erreur! Signet non

défini.

II.2.2.1. Détermination de l'acidité

Erreur! Signet non défini.

II.2.2.2. Détermination des traces de savon

Erreur! Signet non défini.

II.2.2.3. Détermination de l'indice de peroxyde

Erreur! Signet non défini.

II.2.2.4. Détermination des phosphatides (Dosage du

phosphore) Erreur! Signet non

défini.

II.3. Détermination des pertes en huile Erreur!

Signet non défini.

II.3.1. Analyse des pâtes de neutralisation Erreur!

Signet non défini.

II.3.2. Analyse des eaux de lavage Erreur! Signet non

défini.

III. Résultats et discussion Erreur!

Signet non défini.

III.1. Suivi des paramètres physicochimiques de l'huile de

soja raffinée chimiquement

Erreur! Signet

non défini.

III.1.1. Évolution de l'acidité en fonction des

étapes Erreur! Signet non défini.

III.1.2. Évolution des traces de savon en fonction des

étapes Erreur! Signet non défini.

III.1.3. Évolution de la couleur en fonction des

étapes Erreur! Signet non défini.

III.1.4. Évolution de l'humidité et des

impuretés en fonction des étapes... Erreur! Signet

non

défini.

III.1.5. Évolution du taux de phosphore Erreur!

Signet non défini.

III.1.6. Évolution de l'indice de peroxyde Erreur!

Signet non défini.

III.1.7. Détermination des pertes d'huile Erreur!

Signet non défini.

III.2. Suivi des paramètres physicochimiques de l'huile de

soja raffinée enzymatiquement

Erreur! Signet non

défini.

III.2.1. Acidité, humidité, impuretés et

indice de peroxyde Erreur! Signet non défini.

III.2.2. Traces de savon et phosphores Erreur! Signet non

défini.

III.2.3. Couleur Erreur! Signet non

défini.

III.2.4. Les pertes en huile Erreur! Signet non

défini.

III.3. Comparaison des paramètres des deux huiles

Erreur! Signet non défini.

III.3.1. Acidité Erreur! Signet non

défini.

III.3.2. Traces de savon et couleur Erreur! Signet non

défini.

Conclusion Erreur! Signet non défini.

Références bibliographiques

Annexes

Introduction

Introduction

Les huiles et les graisses ont toujours constitué une

part importante de l'alimentation humaine (Prior, 2003). Les

huiles végétales offrent un large choix tant au niveau du

goût, de l'utilisation, du prix, que de la qualité. Quelle que

soit l'huile, la teneur lipidique reste identique: environ 100 %, soit

près de 900 kcal/1 00 ml. La différence entre les diverses huiles

réside dans la qualité des acides gras qui les composent. Selon

leur nature, elles sont plus ou moins riches en certains acides gras

polyinsaturés qui sont dits "essentiels" car notre organisme ne peut pas

les synthétiser. Elles constituent également la meilleure source

de vitamine E connue pour ses propriétés antioxydantes

(Alais et Linden, 1997; Frénot et Vierling, 2001).

Cependant, de plus en plus soucieux de leur ligne et de leur

équilibre alimentaire, les consommateurs (surtout les jeunes

générations) tendent à réduire leur consommation de

matières grasses. Face à cette crise, les industriels font preuve

d'originalité en proposant des produits de plus en plus axés

d'une part sur la praticité d'utilisation, et d'autre part, sur le

côté naturel et authentique (Cossut et al.,

2002).

Parmi ces produits, l'huile de soja qui provient d'une huile

brute et qui nécessite, pour obtenir une huile comestible, le passage

obligatoire par le traitement de raffinage (Platon,

1988). Ce traitement doit garantir au consommateur un produit

d'aspect engagent, neutre de goût, résistant à l'oxydation,

adapté à l'emploi désiré et

débarrassé de ses substances toxiques ou nocives. Il doit

respecter au mieux un certain nombre de composés qu'il est souhaitable

de conserver dans le produit final (Denise, 1992).

Afin d'assurer cette qualité, il est essentiel de

comprendre comment les propriétés des corps gras influencent les

procédés de fabrication et les caractéristiques du produit

fini (Prior, 2003).

Cette étude a consisté en un suivi et une

comparaison des paramètres physico- chimiques des huiles de soja, l'une

raffinée par le procédé chimique et l'autre par le

procédé enzymatique, effectués au sein de Cevital SPA.

Le stage pratique a permis d'assister aux différentes

étapes des deux procédés, de suivre de près l'huile

produite, en réalisant diverses analyses physico-chimiques au niveau de

Cevital pour mieux contrôler sa qualité.

Synthèse

bibliographique

Chapitre I : Étude de l'huile de soja

I.1. Définition de l'huile de

soja

L'huile de soja est fluide et d'un jaune plus ou moins

foncé suivant la nature des graines et les procédés

d'extraction. Fraîche, elle a une saveur assez prononcée d'haricot

qui s'atténue peu à peu. Elle est riche en acides gras

poly-insaturés et notamment en acide gras essentiel

alpha-linolénique. Elle est recommandée pour les

assaisonnements.

Sa richesse en lécithine la rend précieuse pour

la reconstitution des cellules nerveuses et cérébrales, sa bonne

digestibilité en fait une bonne remplaçante de l'huile d'olive

pour ceux qui ne peuvent la tolérer (Cossut et al.,

2002).

I.2. Origine de l'huile de Soja I.2.1. La

plante

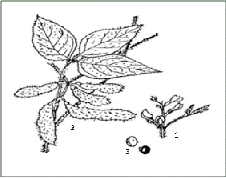

Le soja [Glycine max (L.) Merrill] appartient

à la famille des Fabacées, sous-famille des Faboideae, tribu des

Phaseoleae, sous tribu des Glycininae, genre Glycine (Rasolohery,

2007).

La plante est annuelle, herbacée, dressée, et

peut atteindre une hauteur de 1,5 m. La gousse est droite ou

légèrement courbée, d'une longueur de deux à sept

cm. Elle est formée par les deux moitiés du carpelle,

soudées le long de leurs bords dorsal et ventral (Anonyme V,

1996).

La figure 01 présente les différents stades de

croissance de la plante.

Figure 01: Soja hispida ou

Glycine 1. Pousse fleurie 2. Pousse en

fruits. 3. Graine (Demarest, 1993).

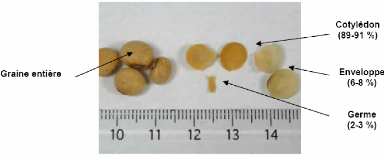

I.2.2. La graine

A l'issue de la floraison et de la nouaison, se développe

une gousse contenant, selon les cas, entre 1 et 4 graines (Pouzet,

1992).

Comme chez les autres légumineuses, la graine se compose

essentiellement d'une enveloppe lisse (la coque) et d'un embryon. Sa taille

varie généralement entre 5 et 10 mm de

diamètre et son poids (selon les variétés)

oscille entre 50 et 400 mg. La forme de la graine varie selon les cultivars

(Pouzet, 1992).

La figure 02 représente une photographie des graines de

soja.

Figure 02 : Description macroscopique de

la graine de soja (Hubert, 2006).

La qualité des protéines est idéale en

termes de profil d'acides aminés et de digestibilité

(Hubert, 2006). Elles sont constituées principalement

de globuline (90 % des protéines et 36 % du poids de la graine).

La graine de soja contient aussi des glucides non structurels,

pour environ 10 % du poids de la graine, avec principalement des sucres

solubles (sucrose, stachyose et raffinose) et peu d'amidon (moins de 3 % du

poids des graines) (Pouzet, 1992).

I.3. Composition et altérations chimiques de

l'huile de soja I.3.1. Composition de l'huile de soja

La principale différence de l'huile de soja par rapport

aux autres huiles végétales, se situe au niveau de la forme

d'insaturation et de la présence d'acide linolénique (C1 8 :3) en

quantité appréciable. Cet acide gras étant très

sensible à 1 'oxydation, il conviendrait d'éviter au maximum le

contact de l'huile avec l'oxygène de l'air.

L'huile brute de soja est définie en termes

d'humidité, impuretés, teneur en phosphatides, en acides gras

libres et aussi en termes de couleur, caractéristiques d'oxydation et

traces métalliques (Tableau I) (Platon, 1988).

Tableau I: Spécifications

de l'huile de soja dégommée brute (Platon,

1988).

|

Humidité et impuretés volatiles

|

0,3 % maximum

|

|

Acides gras libres

|

0,75 % maximum

|

|

Phosphatides (exprimés en Phosphore)

|

0,02 % maximum

|

|

Matières insaponifiables

|

1,5 % maximum

|

|

Point d'éclair

|

12 1°C minimum

|

I.3.1.1. Composition en acides gras

La composition moyenne en acides gras de l'huile de soja est

donnée dans 1e tableau II.

Tableau II : Composition de l'huile de

soja en acides gras (Platon, 1988).

|

Types d'acides gras

|

Pourcentage

|

|

Acide palmitique (C16: 0)

|

11,5

|

%

|

|

Acide stéarique (C18: 0)

|

4,0

|

%

|

|

Acide oléique (C18: 1, cis)

|

25,0

|

%

|

|

Acide linoléique (C18: 2, cis : cis)

|

51,5

|

%

|

|

Acide linolénique (C 18: 3)

|

7,5

|

%

|

|

Acide arachidique (C20: 0)

|

0,5%

|

La teneur en acides gras insaturés de l'huile de soja

étant très élevée, les molécules de

triglycérides contiennent au moins deux acides gras insaturés et

les glycérides di et tri-saturés sont pratiquement absents ou en

très faibles quantités (Platon, 1988).

|

|

|

Figure 03 : Teneur de l'huile de soja en

acides gras saturés et insaturés (Lot et al.,

2005).

|

|

I.3.1.2. Les constituants mineurs

Les constituants mineurs de l'huile de soja, dont certains

doivent être obligatoirement éliminés durant 1e raffinage,

sont regroupés dans le tableau III.

Tableau III : Constituants mineurs de

l'huile de soja (Platon, 1988 ; Rohani Binti, 2006).

|

Nature

|

Composés

|

|

Lipidique

|

-Phosphatides hydratables et non hydratables - Glycérides

partiels

- Acides gras libres

|

|

Glucidique

|

-Sucres libres et glycolipides

|

|

Ions métalliques

|

-fer(Fe), cuivre(Cu), Calcium, Magnésium

|

|

Pigments colorants

|

-Caroténoïdes, chlorophylle et autres pigments

|

|

Produits oxydés

|

- Aldéhydes, cétones, peroxyde

|

|

Autres

|

- Composés odorants

-Matières insaponifiables

(hydrocarbones, alcools triterpéniques, stérols) -

Tocophérols.

|

I.3.2. Altérations de l'huile de

soja

L'huile de soja est affectée par deux types

d'altération: L'oxydation et la dénaturation thermique.

+ L'oxydation Les facteurs qui

influencent l'oxydation sont:

> Catalyseurs de l'oxydation:

-Atmosphère, lumière, chaleur;

-Métaux (Fe, Cu);

-Pigments;

-Eau: La teneur en humidité des huiles

brutes ne devrait pas dépasser 0,2 %;

-Enzymes (Lipases): Initialement

présentes à la surface des graines, ces enzymes passent dans

l'huile brute au cour des opérations de pression et d'extraction

(Denise, 1992; Alais et Linden, 1997).

> Degré d'insaturation: Plus la teneur en doubles

liaisons est élevée, plus la vitesse de dégradation des

acides gras est importante (Dilmi-Bouras, 2004).

+ La chaleur

La résistance des corps gras à la chaleur est

variable: Il existe pour chacun d'eux une température critique

(également appelée "point de fumée") à ne pas

dépasser(TableauIV), au

delà de laquelle, les corps gras produisent des

composés toxiques, irritants pour les muqueuses digestives et qui

oxydent les caroténoïdes et les vitamines A et E (Cossut

et al., 2002).

Tableau IV: Point de fumée de

quelques huiles communes entièrement raffinées(Poisson et

Narce, 2003).

|

Huile

|

Point de fumée (°C)

|

|

Colza

|

317

|

|

Arachide

|

315

|

|

Graine de coton

|

322

|

|

Soja

|

317

|

|

Tournesol

|

316

|

|

Coprah

|

288

|

|

Palme

|

314

|

Il résulte de l'oxydation:

> Des produits volatils : Aldéhydes, cétones,

acides, hydrocarbures;

> Des composés polaires : Monomères

oxydés et oxypolymères;

> Des composés non-polaires : Produits de

l'hydrolyse (Polymères cycliques, polymères non cycliques,

monomères cycliques (Alais et Linden, 1997; Nicolay et Roulin,

2004).

Ces produits ont des conséquences sur la qualité de

l'huile:

· Qualité nutritionnelle : Pertes

en acides gras libres et insaturés, mais également pertes en

vitamines et en protéines;

· Qualité hygiénique : Il y

a formation de composés plus ou moins toxiques;

· Qualité organoleptique :

Apparition de flaveurs rances dues aux acides et aux cétones,

ainsi qu'aux aldéhydes (Cossut et al.,

2002).

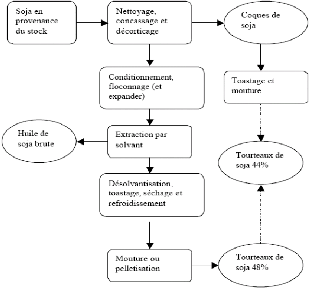

I.4. Obtention de l'huile brute de

soja

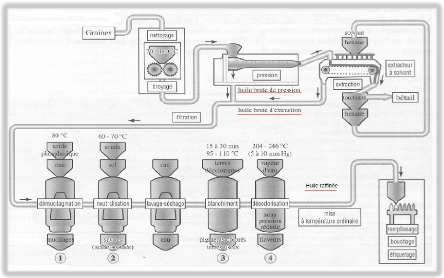

Par trituration, les graines sont transformées en huile de

soja et en tourteaux pour l'alimentation du bétail.

Le traitement des graines de soja qui sont dites pauvres en

huile (15 - 20 %), est constitué de : Nettoyage, séchage,

maturation, décorticage, aplatis sage, extraction et séchage

(Schéma 01) (Laisney, 1992 ; Debruyne, 2001).

Schéma 01 : Etapes de l'extraction

de l'huile de soja brute (Mustapha et Stauffer, 2002).

I.4.1 .Nettoyage

Les graines sont soit stockées par l'agriculteur

à la ferme, soit transportées aux silos de l'usine, la

tâche la plus dure consiste à transporter la récolte d'un

lieu de stockage à un autre sans trop nuire à l'état de la

graine.

Les graines doivent être bien nettoyées,

elles subissent d'abord un dépoussiérage par un courant

d'air. Puis le nettoyage se poursuit par un tamisage et un passage sur des

électroaimants (Mohtadji- Lamballais, 1989 ; Mustapha et

Stauffer, 2002).

I.4.2. Séchage

Il est indispensable que la partie non grasse ne comporte pas une

humidité atteignant 15 %. Un séchage est aussi nécessaire

pour le décorticage.

Pour le soja, on sèche à niveau de 10 % puis la

graine séchée est stockée dans un silo où elle

séjourne 1 à 3 jours. Sans cette maturation qui permet

l'équilibrage de l'humidité, les coques se séparent mal au

décorticage (Laisney, 1992).

I.4.3. Le décorticage

L'intérêt du décorticage est

d'éliminer les matières sans valeur pour l'alimentation animale,

mais surtout de faciliter les traitements ultérieurs.

Le décorticage sera réalisé en fonction

de la matière protéique et de l'huile contenue dans la graine

pour arriver à avoir un tourteau à 44, 48 ou 50 % de

matières PROFAT (Protein Fat, Protéines + matières

grasses).

Pour le soja, la coque se sépare facilement, l'amande et

la coque constituent des mélanges qu'il faut dissocier avec des

tamis.

Le concassage grossier se fait sur des concasseurs à 4

cylindres cannelés (Laisney, 1992).

I.4.4. Aplatissage

Le concassage est suivi d'un aplatissage sur cylindres lisses.

Une température de 65°C est nécessaire pour avoir

l'état thermoplastique indispensable pour fournir des flocons qui ne

s'effritent pas. Cette température servira d'ailleurs de source de

chaleur pour l'extracteur qui, doit travailler à plus de 52°C pour

des raisons de sécurité mais aussi parce que l'extraction est

meilleure à chaud qu'à froid (Laisney, 1992).

I.4.5. Extraction

L'exaction de l'huile est effectuée d'abord par pression

et ensuite au moyen de solvants.

La matière première est pressée dans des

presses à vis, en continu, et l'on obtient d'une part

l'huile brute

et d'autre part un résidu solide ou tourteau qui contient encore 10

à 20 % d'huile.

Le tourteau subit ensuite une extraction au moyen d'un

solvant; l'hexane. Le tourteau préalablement broyé, et le solvant

circulent à contre courant dans l'extracteur. Le mélange

solvant-huile ainsi obtenu est débarrassé du solvant par

distillation. Le tourteau déshuilé, qui ne contient plus qu'un %

d'huile est imprégné aussi de solvant qui sera

éliminé par chauffage.

Le solvant est récupéré pour de nouvelles

utilisations et les tourteaux sont utilisés pour l'alimentation animale

(Mohtadji-Lamballais, 1989).

I.4.6. Séchage

Il est souhaitable de sécher l'huile pour avoir moins

de 0,1 % d'humidité, il se fait toujours par pulvérisation de

l'huile chauffée à 80 - 90°C dans une enceinte sous un vide

de l'ordre de 50 mm de mercure (Laisney, 1992).

Les moyens employés pour le séchage et le

stockage des graines, ainsi que les procédés de trituration sont

susceptibles d'introduire dans les corps gras bruts des substances

contaminantes qu'ils faut éliminer pour livrer à la consommation

humaine un aliment parfaitement conforme à la réglementation

relative aux produits alimentaires (Denise, 1992).

Chapitre II : Raffinage de l'huile de soja

II.1. Définition et rôle du raffinage

Les huiles brutes obtenues renferment un certains nombre

d'impuretés indésirables, responsables du goût et de

l'odeur désagréables et de leur mauvaise conservation.

Le raffinage a pour but, d'éliminer les acides gras

libres, les produits d'oxydation, les arômes désagréables,

les colorants, les produits toxiques (tels que pesticides, glycosides) mais

également les phospholipides ainsi que les métaux (tels que fer

et cuivre) présents à l'état de traces et

généralement liés à des composés organiques

(Mohtadji-Lamballais, 1989; Jamil et al., 1998).

II.2. Constituants éliminés au cours du

raffinage

II.2.1. Les phosphatides ou phospholipides

Ils peuvent représenter 2 % de l'huile de soja (30 % de

lécithine, 30 % de céphaline et 40 % d'inositol); les teneurs de

l'huile brute en ces phospholipides dépend du mode de trituration

employé (Denise, 1992).

Ils se présentent dans l'huile sous forme:

+ Hydratables: Ces formes contiennent un groupe fortement

polaire, ce sont en particulier la phosphatidylcholine et la

phosphatidyléthanolamine qui sont aisément

éliminés;

+ Non hydratables: Ce sont les sels de calcium et de

magnésium des acides phosphatidiques et des

phosphatidylinositols. Ces formes non hydratables peuvent

réagir avec des acides forts en donnant des sels monovalents et des

acides, elles deviennent alors hydratables et forment des composés

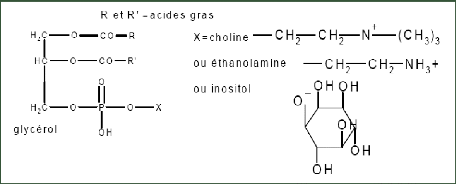

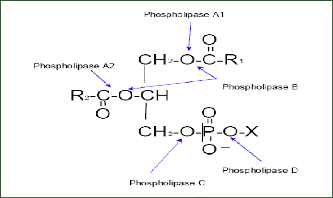

insolubles dans 1 'huile (Figure 04) (Denise, 1992).

En outre, les phospholipides sont souvent liés à

des métaux lourds comme le fer et le cuivre qui sont de puissants

catalyseurs d'oxydation, surtout le cuivre qui présente une

activité dix fois supérieure à celle du fer

(Platon, 1988 ; Denise, 1992).

Figure 04: Formules chimiques des trois

principales phosphatides des lécithines de soja (Aboiron et

Hameury, 2004).

Un lavage acide les élimine aisément au cours d'un

raffinage chimique, mais tous les procédés de raffinage physique

les conservent (Poisson et Narce, 2003).

L'élimination parfaite du phosphore est une

opération très importante pour obtenir une bonne qualité

de l'huile de soja. Les principaux inconvénients des phospholipides sont

présentés comme suit:

-- Ils provoquent des émulsions;

-- Ils réduisent le rendement lors de 1 'opération

de filtration (colmatage des filtres); -- Ils réduisent

l'activité des terres de blanchiment;

-- Ce sont de puissants inhibiteurs des

catalyseurs d'hydrogénation;

-- Leur présence conduit à des

phénomènes de mousse lors de l'opération de

désodorisation; -- Une huile raffinée mal

débarrassée de ses phospholipides s'acidifie, s'oxyde et prend

rapidement un goût désagréable (Denise, 1992 ;

Jamil et al., 1998).

II.2.2. Les acides gras libres

Ils sont naturellement présents dans la graine

où ils participent aux réactions biochimiques de la

liposynthèse. Ils proviennent également de réactions

d'hydrolyse enzymatique qui se produisent dans les huiles brutes soit au cours

de leur obtention, soit au cours de leur stockage. Leur présence dans un

corps gras peut être assimilée à celle d'un catalyseur

d'oxydation (Denise, 1992).

L'élimination des acides gras libres s'effectue soit

par voie chimique (neutralisation à la soude), soit par voie physique

(entraînement à la vapeur). C'est l'opération la plus

délicate et la plus importante du raffinage (Kartika,

2005).

II.2.3. Sucres libres et glycolipides

Ils proviennent des glucides présents dans les graines

au moment de la récolte. Certains de ces composés forment avec

l'eau des solutions colloïdales communément appelées

«mucilages» et qui sont émulsifiantes. Les mucilages

précipitent en présence d'alcali: La neutralisation chimique les

fait donc disparaître complètement (Denise,

1992).

II.2.4. Glycérides partiels

Ils portent généralement la fonction ester en

á ou en á', souvent considérés comme des agents

émulsifiants très gênants, ils peuvent entraîner des

pertes importantes lors des centrifugations qui entrent dans le

procédé de raffinage (Denise, 1992).

II.2.5. Tocophérols et Stérols

La partie insaponifiable de l'huile représente 1,6 % de

l'huile brute et 0,6 % à 0,7 % de l'huile raffinée (Tableau V).

Elle se compose essentiellement de stérols et de tocophérols

(Pouzet, 1992).

Tableau V: Composition de l'huile de soja

brute en insaponifiables (Pouzet, 1992).

|

Insaponifiable: 0,5-1,6%

|

|

Stérols (en mg/100g) 250 - 418

Composition des stérols:

(en % des stérols totaux)

Cholestérol < 1

Brassicastérol -

Campestérol 19 - 23

Stigmastérol 17 - 19

ß sitostérol 47 - 59

A5Avénastérol 2 -4

A7 Stigmastérol 1 - 3

A7 Avénastérol 1 -2

Ergostérol <3

|

Tocophérols (en mg/100g) 80 - 167

Composition des tocophérols:

(en % des tocophérols totaux)

Alpha tocophérol 5 - 10

Béta tocophérol 2 - 3

Gamma tocophérol 44 - 60

Delta tocophérol 30 - 43

Tocotriénols -

Alcools triterpéniques

(en mg/100g) -

|

+ Les tocophérols

Ce sont des antioxygènes. La teneur en

tocophérols dans une huile de soja brute est de l'ordre de 150 à

280 mg pour 100 g d'huile. Après raffinage, la teneur se situe à

90 à 150 mg pour 100 g d'huile avec une répartition de: Alpha

tocophérol 10 %, beta tocophérol 3 %, gamma tocophérol 63

%, delta tocophérol 24 %.

Activité antioxydante : alpha < beta < gamma <

delta.

Activité vitaminique : alpha > beta> gamma> delta

(Platon, 1988).

Une partie des tocophérols disparaît au cour du

raffinage surtout lors de la désodorisation (Denise,

1992).

+ Les stérols

Il s'agit de molécules complexes à plusieurs

cycles avec une fonction alcool, dont le principal représentant est le

cholestérol. Ils sont retrouvés soit à l'état libre

ou combiné avec un acide gras. Les végétaux contiennent

des stérols qui leur sont spécifiques (Cossut et

al., 2002). Comme le Campestérol présent dans

l'huile de soja (Camacho, 1999). Une partie de ces

stérols est entraînée à la vapeur lors de la

désodorisation (Denise, 1992).

II.2.6. Colorants

Le ß-carotène se rencontre dans toutes les huiles

végétales, c'est un colorant particulièrement sensible

à la chaleur et à l'oxydation. La chlorophylle est

présente à un degré moindre, dans les huiles de soja

(Denise, 1992).

Les colorants d'origine oxydative sont responsables de la

couleur brune de certaines

huiles. Ils sont beaucoup plus gênants que les

précédents car ils ne sont que peu retenus par les produits

adsorbants utilisés pour décolorer les huiles (Kartika,

2005).

II.2.7. Substances d'origine externe

Il s'agit la plupart du temps de pesticides qui se trouvent

à la surface des graines au moment de la récolte ou qui sont

introduits au cours du stockage pour lutter contre l'infestation par les

insectes.

Ils sont facilement détruits par hydrolyse lors de la

neutralisation à la soude, ou par entraînement à la vapeur

lors de l'opération de désodorisation (Denise,

1992).

Le tableau VI regroupe les éléments

éliminés au cour du raffinage de l'huile.

Tableau VI: Les composés

éliminés durant le raffinage (Platon, 1988 ; Denise,

1992).

|

Opérations

|

Composants éliminés

|

Composants

parasites

introduits

|

|

Stockage

|

-

|

Acides gras libres

|

|

Mucilages, phosphatides, glycolipides

|

|

|

et composés protidiques.

|

Eau

|

|

Démucilagination

|

La chlorophylle est partiellement éliminée surtout

si l'acide

phosphorique est utilisé.

|

|

|

Neutralisation

|

Acides gras libres, phosphatides

|

|

|

résiduels,

composés de dégradation d'origine oxydative,

composés métalliques,

Matières colorantes réduites, Insecticides.

|

Savon Eau

|

|

Lavage

|

Savon, traces de soude, phosphatides

|

|

|

résiduels.

|

Eau

|

|

Séchage

|

Eau

|

_

|

|

Décoloration

|

Pigments (caroténoïdes et

|

Peroxydes et

|

|

chlorophylliens essentiellement)

|

formation

|

|

Savon

|

d'isomères à

|

|

Hydrocarbures polycycliques (si

|

double liaisons

|

|

traitement au charbon actif)

|

conjuguées.

|

|

|

Acides gras libres

|

|

Désodorisation

|

Acides gras libres, substances volatiles

|

Formation

|

|

responsables de l'odeur et du goût, peroxydes,

pigments et produits de leur dégradation, pesticides,

stérols et tocophérols.

|

d'isomères géométriques et de

dimères.

|

II.3. Les différentes étapes du

raffinage

Le raffinage comprend une série de traitements qui

sont: La démucilagination, la neutralisation, le lavage, le

séchage, la décoloration, la filtration et la

désodorisation (Mohtadji- Lamballais, 1989).

II.3.1. Démucilagination

Le dégommage ou la démucilagination consiste

à éliminer de l'huile brute les composés susceptibles de

devenir insolubles par hydratation (phospholipides, lipoprotéines, etc.)

ou d'être éliminés avec la phase aqueuse (Glucides).

Généralement, seules les huiles d'extraction qui

contiennent normalement 2 à 4 fois plus de phospholipides qui sont

dégommés que les huiles de pression (Denise,

1992).

Que le procédé utilisé soit physique ou

chimique, les trois principes de base du processus de dégommage sont

résumés comme suit:

- Elimination de phospholipides par la formation de micelles;

- Hydratation rapide des phospholipides;

- Elimination des phospholipides non hydratables par un

traitement avec des acides (Ruiz-Mendez, 1999).

Il existe différents types de protocoles de

dégommage de l'huile de soja : Le dégommage à l'eau,

à l'acide, le dégommage SOFT, le dégommage micellaire et

le dégommage enzymatique (Kartika, 2005).

II.3.1.1. Le dégommage à l'eau

L'huile brute, en général, est

dégommée avec de l'eau dans les extracteurs de fève de

soja et ce n'est que rarement qu'arrivent aux raffineries des huiles de soja

à raffiner avec plus de 200 ppm de phosphore (Graciani

Constante, 1999a).

C'est un traitement à l'eau chaude qui insolubilise les

phospholipides ainsi que diverses matières colloïdales

(Cheftel et Cheftel, 1992). L'huile brute est chauffée

à 80°C dans un échangeur à plaques. Elle

reçoit un appoint de 2 à 3 % d'eau avant de passer dans un

mélangeur rapide puis dans un contacteur à axe vertical dans

lequel le mélange huile-eau est brassé pendant une demi-heure

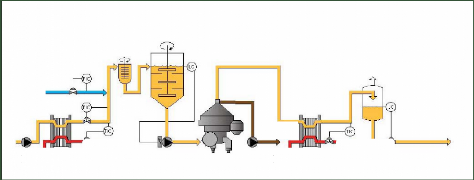

avant centrifugation sur séparateur continu classique (Figure 05)

(Denise, 1992). Les conditions de séparation doivent

être optimisées afin d'éviter les pertes en huile, tout en

conservant une bonne efficacité de séparation. Les

paramètres clés sont la quantité d'eau ajoutée, la

température, la vitesse de rotation et la durée d'agitation

(Kartika, 2005).

L'huile de soja dégommée avec de l'eau, est

l'huile utilisée au niveau commercial et, celle qui dans une immense

majorité des cas, arrivera aux industries de raffinage pour sa

transformation (Graciani Constante, 1999a).

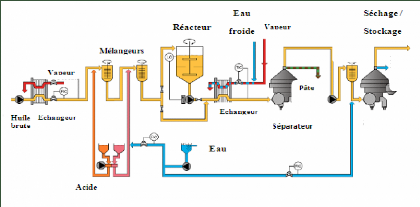

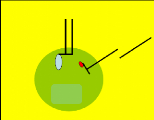

Eau

Echangeur

Mélangeur

Vapeur

Réacteur

Séparateur

Pâtes

Echangeur

Vapeur

Vide

Séchage

Stockage

Figure 05 : Installation de

dégommage à l'eau (Logan, 2003).

II.3.1.2. Le dégommage à

l'acide

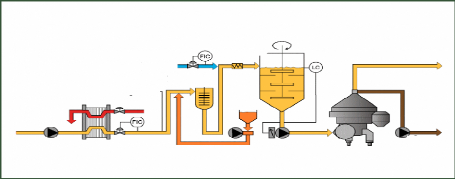

Le taux de phosphores de l'huile brute dégommée

à l'eau, passe de 800 ppm à 150 - 200 ppm ces derniers

représentent principalement les phospholipides non hydratables dont

l'élimination est nécessaire pour le raffinage physique, et peut

être réalisée grâce à un dégommage

à l'acide (Jamil et al., 1998). Il consiste

à disperser dans l'huile brute des acides comme les acides phosphorique,

citrique, acétique, oxalique, mais de façon

générale, l'acide phosphorique est largement utilisé, car

il se forme une liaison forte entre les groupements phosphates et les ions

calcium, fer et magnésium (Kartika, 2005).

On ajoute 1 à 3 °/°° d'acide phosphorique

commercial à 75 °/° (v/v) à de l'huile brute

chauffée jusqu'à 60°C. Après un

brassage durant 20 minutes, le mélange est réchauffé

à 90°C et reçoit un ajout de 2 à 3 % d'eau avant

d'être brassé à nouveau pendant 20 minutes pour permettre

l'hydratation des phospholipides. Le mélange est ensuite refroidi

jusqu'à 50°C pour insolubiliser les phosphatides avant leur

séparation par centrifugation (Figure 06) (Denise,

1992).

Les principaux facteurs qui influencent l'efficacité de ce

type de dégommage sont la concentration d'acide, la température

et le temps d'opération (Ruiz-Mendez, 1999).

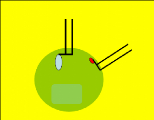

Huile

brute

Echangeur

Vapeur

Eau

Mélangeur

Acide

Mélangeur

Réacteur

Séparateur

Séchage/ Stockage

Pâtes

Figure 06 : Installation de

dégommage à l'acide (Logan, 2003). II.3.1.3.

Dégommage SOFT

Il est basé sur la mise en contact de l'huile brute, ou

dégommée à l'eau, avec une solution aqueuse d'un agent

chélatant: l'acide éthylène diamine tétra

acétique (EDTA) ou l'un de ses sels. L'avantage du procédé

réside dans la douceur du traitement permettant d'atteindre une haute

qualité d'huile en une seule étape et des taux de phosphore

résiduel inférieurs à 5 ppm (Schéma 02)

(Kartika, 2005).

Huile brute

Chauffage

EDTA et Eau

Mélange

Entreposage

Séparation

Huile complètement

dégommée

Gommes

Schéma 02: Processus de

dégommage SOFT (Münch, 2003).

II.3.1.4. Dégommage miscellaire

Le dégommage miscellaire met en oeuvre les techniques

membranaires. L'application de cette technique au raffinage des huiles ouvre de

larges perspectives car ce sont des procédés simples, avec une

faible consommation énergétique, facilement extrapolables, et ne

nécessitant pas de produits chimiques additionnels. Plusieurs auteurs

ont montré que cette technique permet d'éliminer totalement les

phospholipides, tout en retenant les pigments et certains acides gras libres.

Les techniques ont été surtout étudiées pour le

raffinage de mélange huile-solvant organique (Schéma 03)

(Kartika, 2005).

Miscella brute (Huile brute avec Hexane)

Ultrafiltration

Ultrafiltration

Distillation

Distillation

Huile complètement dégommée

Lécithine

Schéma 03: Processus

d'ultrafiltration miscellaire (Münch, 2003).

II.3.1.5. Dégommage enzymatique

La démucilagination enzymatique est un type de

procédé physique performant, qui produit des rendements en huile

plus élevés. Elle consiste à transformer les

phospholipides non hydratables en lyso-phospholipides hydrophiles sous l'action

d'une phospholipase (Anonyme I, 2004; Kartika, 2005). La

teneur en phosphore de l'huile de soja démucilaginée passe sous

le seuil des 10 ppm, atteignant même des teneurs de 3 ppm, des

résultats comparables à ceux du procédé chimique.

Après décoloration, la teneur en phosphore de l'huile devient

quasiment nulle (Anonyme I, 2004). Le procédé

d'origine, ou démucilagination EnzyMax a été

breveté en 1992 par la société d'ingénierie

allemande Lurgi, qui a mis au point le procédé et conçu

une usine spéciale (Anonyme II, 2001).

II.3.2.Neutralisation

L'élimination des acides gras libres est

l'opération la plus importante du raffinage. La neutralisation par les

bases élimine les acides gras sous forme de savons appelés

communément «pâtes de neutralisation », qui comprennent

outre les savons de sodium et la

soude, de l'eau, du sel, des phosphates de sodium, des

mucilages, de l'huile neutre entraînée, des colorants, des

produits d'oxydation (difficile de s'en débarrasser par des

procédés physiques: adsorption sur les terres

décolorantes) et des contaminants divers (Denise,

1992). Les réactions qui ont lieu lors de ce processus sont:

> La neutralisation de l'excès d'acide phosphorique

ajouté pour dégommer les huiles.

> La neutralisation des acides gras libres en formant les

savons sodiques:

R-COOH + NaOH R-COONa +H2O

Acide gras base savon eau

Comme ce sont des acides faibles, ils requièrent un

excès d'alcali pour s'assurer que la réaction soit

déplacée dans le sens de la formation du savon et que

l'acidité résiduelle de l'huile soit petite. Cet excès est

d'habitude entre 0,01 et 0,05 % pour les huiles de soja dégommées

avec de l'acide contenant une quantité de phosphore résiduelle

inférieure à 2 ppm.

> La possibilité que l'excès d'alcali

ajouté pour neutraliser les acides gras, quand la température de

l'huile est élevée et l'alcali concentré, produise une

saponification partielle des triglycérides pour engendrer du

glycérol et des savons sodiques. Cette réaction, appelée

«saponification parasite » par beaucoup de raffineurs, est totalement

nuisible puisqu'elle augmente en grande mesure les pertes et doit donc

être évitée.

Les deux premières réactions sont vraiment

beaucoup plus rapides que la troisième, ce qui permet de réaliser

la neutralisation chimique des acides libres dans les huiles, dans certaines

conditions sans qu'il y ait de façon notable, la saponification parasite

(Graciani Canstante, 1999b).

Industriellement, les procédés de neutralisation

les plus utilisés sont les procédés continus connus sous

le nom de Long-mix qui augmentent les temps de

contact avec la solution de soude. Le Short-mix

permet de minimiser les pertes (Kartika, 2005),

avec ce procédé, la soude est ajoutée à une

température légèrement inférieure à

90°C. Une fois le mélange bien homogénéisé et

la courte période de temps de réaction est passée,Il est

procèdé à la centrifugation et à la

séparation des phases. Avec le procédé «Long mix

», la température de l'huile, quand la soude est ajoutée,

doit être comprise entre 30 - 33°C, et ne doit jamais atteindre 38 -

40°C. Elle doit être maintenue un certain temps de contact, entre 5

et 15 minutes, après que le mélange entre les deux phases ait

été réalisé convenablement. Postérieurement,

la température est élevée jusqu'à 70 - 75°C

avec un échangeur de chaleur, pour favoriser la séparation des

phases lors de la centrifugation (Graciani Canstante,

1999b).

Il est possible de coupler démucilagination et

neutralisation. Dans ce cas, phospholipides et savons sont

séparés en une seule étape de centrifugation. Les deux

opérations sont effectuées en continu à 80°C environ

(Cossut et al., 2002).

II.3.3. Lavage et séchage

C'est l'opération qui permet d'éliminer les

substances alcalines (savons et soude en excès) présentes dans

l'huile à la sortie de la turbine de neutralisation, ainsi que les

dernières traces de métaux, de phospholipides et autres

impuretés. Il est essentiel que l'huile brute ait subi une bonne

séparation. Dans le cas contraire, il peut se produire des

émulsions importantes et une partie du savon risque de ne pas être

éliminée.

Le lavage est plus efficace lorsqu'il est effectué en deux

stades, et l'eau de lavage doit être la plus chaude possible

(90°C).

Si toutes les opérations en amont ont été

menées correctement, l'huile lavée contient moins de 30 ppm de

savon.

L'humidité présente dans l'huile lavée est

éliminée avant l'opération de décoloration car elle

peut provoquer un colmatage rapide des filtres, surtout en présence de

savon.

L'huile neutralisée sortant du lavage, à une

température de l'ordre de 90°C, est pulvérisée dans

une tour verticale maintenue sous une pression de 30 à 60 torrs

(Denise, 1992).

II.3.4 Décoloration

Cette opération vise à éliminer les

pigments de l'huile (chlorophylle et pigments caroténoïdes),

nuisibles à sa couleur et à sa conservation, que la

neutralisation n'a que très partiellement détruits

(Mohtadji-Lamballais, 1989 ; Denise, 1992). Pendant cette

étape, sont aussi adsorbés des produits primaires et secondaires

d'oxydation, des métaux, des savons, des composés phosphatidiques

et polyarômatiques ainsi que certains composés moins profitables,

comme les tocophérols (Ruiz-Mendez, 1999).

À cet effet, l'huile préalablement chauffée

au dessus de 100°C et déshydratée, est traitée par du

charbon activé ou autre adsorbant (Cheftel et Cheftel,

1992).

+ Agents décolorants

> Terres décolorantes

Les terres naturelles ou terres à foulon sont

employées telles quelles car elles possèdent un pouvoir

décolorant naturel. Ce sont des argiles plastiques qui sont en

général simplement séchées et finement

broyées pour accroître la surface de contact. Ces terres sont peu

actives et ne sont pas activables. Leur emploi est donc limité aux

huiles très faciles à décolorer (Denise,

1992).

En général les terres actives, notamment la

bentonite, ne possèdent aucun pouvoir décolorant à

l'état naturel. Ce sont des argiles plastiques de type

«Montmorillonites» (Denise, 1992 ; Hamzaoui et al.,

2004).

L'activation consiste à transformer les silicates en

silice colloïdale qui possède un fort pouvoir adsorbant. Cette

transformation est réalisée par voie chimique par l'action

d'acides forts à des températures variant de 80 à

130°C (Denise, 1992; Kartika, 2005).

L'acide fort agit en remplaçant des cations par des

protons tout en augmentant considérablement la surface adsorbante. La

qualité de la terre dépend des quantités d'acide

employées, du temps de contact, et de la température après

réaction (Denise, 1992).

Les études ont montré que leur activité est

très bonne vis à vis des â-carotènes, des

chlorophylles, des aldéhydes et des cétones (Kartika,

2005).

> Charbons actifs

En général, les charbons actifs renferment 95

à 98 % de charbon, mais leur caractère spécifique vient de

leur porosité (Denise, 1992). L'activation est conduite

par voie chimique, sous l'action d'acides oxygénés peu volatils,

des acides phosphoriques, du chlorure de zinc, des carbonates de potassiums, ou

par activation gazeuse par l'air; la vapeur ou le dioxyde de carbone (CO2)

(Kartika, 2005).

Les charbons actifs sont seuls capables d'éliminer les

hydrocarbures aromatiques polycycliques qui peuvent être présents

en quantité non négligeable dans certaines huiles

végétales (Denise, 1992).

II.3.5. Filtration

L'enlèvement total de la terre décolorante de

l'huile par filtration est très important car le résidu d'argile

agit en tant que pro-oxydant puissant et salit le matériel à

l'aval (Mustapha et Stauffer, 2002).

Dans l'industrie du raffinage des huiles

végétales, les filtres habituellement utilisés

après décoloration mettent en oeuvre des surfaces filtrantes

constituées le plus souvent de toiles métalliques (exemple:

filtre Niagara lorsqu'il s'agit d'installation continue).

Les filtres Niagara sont équipés d'une

série d'éléments filtrants toujours verticaux constituants

la partie la plus importante du matériel. Les éléments

filtrants sont montés individuellement sur une rampe centrale

(Denise, 1992). L'huile décolorée doit

être protégée contre les excès thermiques et

l'oxydation étant donné que l'huile à ce niveau du

processus de raffinage est dans son état le moins stable (Schéma

04) (Mustapha et Stauffer, 2002).

Huile brute

Pompe huile brute Echangeur thermique Mélangeur

Tank d'argile activée Blanchisseur

Pompe huile décolorée Filtres àpression

Tank d'huile mâle décolorée

Récepteur huile filtrée

Pompe huile décolorée

Vapeur

Condensa

Terre de blanchiment

Vapeur

directe

Terre usée

Sous vide

Terre usée

Vapeur

Huile décolorée

Schéma 04: Processus de

décoloration et filtration continus (Münch,

2003).

II.3.6. Désodorisation

La désodorisation, comme son nom l'indique, a pour but

d'éliminer les substances volatiles comme les aldéhydes et les

cétones, qui donnent une odeur et une saveur désagréables

à l'huile, ainsi que les acides gras libres encore présents dont

certains sont très sensibles à l'oxydation (Cheftel et

Cheftel, 1992; Casimiro-Soriguer, 1999).

Cette opération consiste à injecter de la vapeur

sèche dans l'huile maintenue sous vide (3 - 5 mmHg) à haute

température (~ 250°C) (Denise, 1992; Casimiro-Soriguer,

1999). Un chauffage prolongé à température

élevée doit être évité, car il risque de

provoquer une polymérisation.

L'absence d'air est impérative, on ajoute parfois des

antioxydants ainsi que certains sels (citrates, phosphates, tartrates) qui

complexent les traces de métaux de cuivre et de fer, pouvant être

présents (Cheftel et Cheftel, 1992).

En continu, elle est réalisée dans des tours

cylindriques où l'huile entre par la partie supérieure et descend

par une série de disques, ou bien de colonne, où circule le gaz

d'entraînement à contre-courant, de bas en haut. Ce processus

présente une économie considérable tant de vapeur que de

calories en utilisant l'huile chaude qui sort par la partie inférieure

de la colonne pour chauffer l'huile décolorée qui

pénètre par la partie supérieure (Ruiz-Mendez,

1999).

Schéma 05: Processus de

désodorisation (Münch, 2003).

S'il n'a pas été procédé au

préalable à l'élimination des acides gras par la

neutralisation avec de l'alcali, ces acides gras sont éliminés

par distillation à cette étape. Le processus total s'appelle

« Raffinage physique » ou «

distillation neutralisante ». C'est un processus de distillation

à vide et à haute température, qui est

réalisé avec entraînement à la vapeur d'eau

(Ruiz-Mendez, 1999; Belitz et al., 2004).

est conduite à des températures plus

élevées de l'ordre de 260

tocophérols à des niveaux

|

isomères trans

|

à partir de l'acide

|

Dans ce cas, la désodorisation

280°C, ce qui a pour conséquence l'abaissement de

la teneur en plus bas et la formation d'une quantité appréciable

d' linolénique (Platon, 1988).

La distillation neutralisante n'est

applicable qu'aux huiles fluides brutes obtenues à partir de

graines de qualité parfaite (soja) . La qualité de ces

huiles dépend essentiellement de l'efficacité du

prétraitement (Denise , 1992).

|

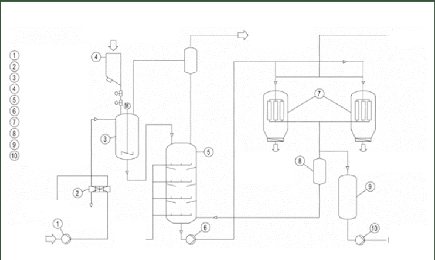

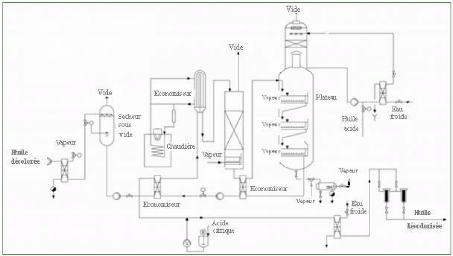

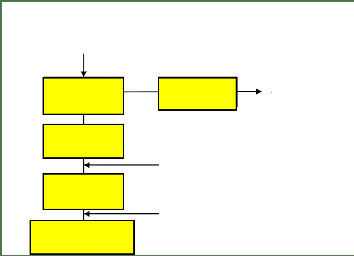

La figure 07 ci dessous présente les traitements

que les graine une huile comestible.

|

s de soja subissent pour avoir

|

Figure 07: Extraction et raffinage des

huiles végétales (Nicolay et Roulin, 2004). II.4.

Manipulation et entreposage de l'huile

désodorisée

Une manipulation et un entreposage corrects

de l'huile de soja désodorisée sont aussi

importants que le raffinage afin d'assurer un produit de

qualité au consommateur (Woerfel, 1990). Il faut pour cela

la sécher, pour éviter l'hydrolyse des

triglycérides, la filtrer et la placer à l'abri de l'air

sous azote par exemple (Cheftel et Cheftel, 1992; Kartika,

2005).

Les réservoirs de stockage pour l'huile

désodorisée doivent être prévus pour être

vidangé s complètement, car des restes minimes

d'huile oxydée peuvent créer une oxydation

à la charge suivante, ils doivent être

également remplis par le bas afin de minimiser

l'exposition à l'air (Woerfel, 1990).

II.5. Inconvénients du raffinage des

huiles

Les inconvénients liés au raffinage sont:

· Modification qualitative de la composition de l'huile au

préjudice des nutriments essentiels (protéines, acides gras

insaturés, vitamines, minéraux et oligo-éléments,

fibres);

· Destruction de la vitamine F à fort pouvoir

antioxydant;

· Transformation de la structure moléculaire des

acides gras:

- Saturation d'une partie des acides gras insaturés, qui

deviennent inactifs sur le plan biologique (perte de l'activité

vitaminique E), mais favorisent les maladies métaboliques de surcharge

(maladies cardio-vasculaires et surcharge pondérale),

- Inversion de

configuration spatiale de la molécule autour de la double liaison

(formes "Cis"&"Trans"): La majorité des acides gras insaturés

naturels sont de configuration "cis", ils pivotent en position "trans", qui a

deux inconvénients majeurs: D'une part, elle favorise

l'athérosclérose, d'autre part, des études

épidémiologiques font suspecter ces graisses "trans" de favoriser

certains cancers (notamment du sein, côlon et prostate) (Le Goff,

1998).

II.6. Traitement des co-produits II.6.1.

Pâtes de neutralisation

Outre les savons formés par la neutralisation des

acides gras libres de l'huile brute, les soap stocks contiennent, pour

l'essentiel, des phospholipides et de l'huile brute entraînée.

Après dilution, ils sont traités à l'acide, ce qui

provoque la transformation des savons en acides gras. Pour que la

réaction soit la plus rapide et la plus complète possible, elle

est conduite à 90°C (Denise, 1992).

Les huiles à base d'huiles acides de soja, colza,

tournesol et/ou maïs contiennent 40 à 60 % d'acides gras

polyinsaturés: Oméga 6 et oméga 3, car les huiles acides

sont principalement des mélanges obtenus à partir des pâtes

de neutralisation du raffinage chimique des huiles brutes ou des acides gras

issus de la distillation neutralisante (Rossignol-Castera et al.,

2005).

II.6.2. Terres provenant de la

décoloration

Le traitement des terres usagées issues des

différentes étapes de raffinage est une opération

importante liée à la protection de l'environnement

(Pagès, 1994). Lorsque la récupération de

l'huile par solvant n'a pas été prévue dans le

procédé, il n'existe que peu de moyens pour se débarrasser

des terres usées: Les traitements par des solutions alcalines ne

permettent qu'une récupération très partielle d'une huile

de mauvaise qualité qui est tout juste bonne à être

mélangée aux huiles acides (Denise, 1992), ou

qui trouve débouché à l'alimentation animale

(Pagès, 1994).

La terre ainsi traitée contient encore trop de

matière grasse (10 à 20 %).

Il est possible, bien que cela

pose de nombreux problèmes, d'incinérer les terres usées

avec

récupération de l'énergie produite

(Denise, 1992).

Par contre la terre traitée, dégraissée

et séchée peut être alors éliminée en

décharge ou partir en valorisation agricole (épandage

contrôlé) en conformité avec les dispositions

environnementales réglementaires (Pagès,

1994).

II.6.3. Co-produits de la

désodorisation

L'huile récupérée dans les laveurs de

vapeur présente généralement une acidité de 25

à 60 %. Elle est mélangée aux huiles acides à moins

qu'elle ne soit isolée pour être traitée

ultérieurement en vue d'y récupérer les stérols.

L'huile entraînée dans les condenseurs

barométriques n'est pas récupérée pour la valeur

marchande qu'elle représente, mais pour éviter d'envoyer à

l'égoût une eau chargée de matière grasse. Il suffit

pour cela de placer entre les condenseurs barométriques et le rejet des

eaux usées un décanteur de dimension adaptée

(Denise, 1992).

II.6.4. Traitement des eaux résiduaires

Les eaux provenant des lavages sont dégraissées

par décantation dans des florentins ou par centrifugation. Elles sont

ensuite réunies avec les eaux émises par l'atelier de traitement

des pâtes de neutralisation. Comme ces eaux sont très acides,

elles décomposent les savons dissous dans les eaux de lavage

libérant ainsi de la matière grasse qui peut être

facilement récupérée à l'aide d'un flottateur.

Après ce premier dégraissage, l'effluent doit

au moins être soumis à un prétraitement avant d'être

envoyé à l'égoût. Le prétraitement des eaux

résiduaires consistent à les neutraliser à la soude si la

législation locale le permet ou si non à la chaux. Dans ce cas il

faut investir dans une installation coûteuse (Denise,

1992).

II.7. Différents types de raffinage de l'huile

de soja II.7.1. Raffinage chimique

+ Etapes

Le raffinage alcalin classique comprend

généralement les étapes suivantes:

> Démucilagination ou dégommage:

Élimination des mucilages à l'eau ou par des solutions acides

(acide phosphorique ou citrique) (Ollivier et al.,

2005);

> Neutralisation: Neutralisation des acides gras libre par un

léger excès de solution d'hydroxyde de sodium.

L'huile sort de la turbine de démucilagination

à 60°C - 80°C et passe dans un échangeur à

plaques qui élève la température jusqu'aux environ de

90°C. La solution neutralisante est alors injectée par un

système de pompe doseuse. Au départ, la quantité de soude

est réglée à 5 - 10 % au dessus de la quantité

calculée pour la neutralisation complète des acides gras libres

et de l'acide phosphorique présent dans l'huile. Le mélange

d'huile et de soude passe dans un mélangeur rapide ou un

mélangeur statique avant d'être envoyé vers la

centrifugeuse destinée à séparer les pâtes de

neutralisation (Denise, 1992; FAO, 1994).

Pour le lavage il est plus efficace de l'effectuer en deux

stades pour éliminer les savons et les phospholipides hydratés

(Figure 08) (Platon, 1988 ; Denise, 1992);

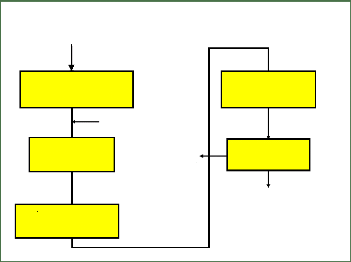

Soude

Mélangeur

Séparateur

Eaux de lavage

Figure 08 : Dégommage chimique et

lavage (Logan, 2003).

> Décoloration: Élimination des pigments et des

colorants par voie physique uniquement par des terres ou charbons adsorbants

(Ollivier et al., 2005);

Dans une installation Niagara, la filtration exige

l'utilisation de deux filtres fonctionnant en parallèle : Pendant que le

premier est en cour de filtration, le second peut être

débâti et préparé pour le cycle suivant

(Denise, 1992);

> Désodorisation: Èlimination des produits

odorants et volatils par injection de vapeur d'eau dans l'huile chauffée

(180°C - 240°C), à basse pression (2 - 6 mbar) (FAO,

1994; Ollivier et al., 2005).

+ Avantages et inconvénients

Les avantages et les inconvénients du raffinage chimique

sont présentés dans le tableau suivant:

Tableau VII: Avantages et

inconvénients du raffinage chimique (Denise, 1992; (Münch,

2003; Anonyme I, 2004).

Avantages

|

Inconvénients

|

- Permet de raffiner les huiles même si

elles

|

- Produit d'importants volumes de pâtes de

|

ont subit un début de dégradation;

|

neutralisation;

|

- Effet décolorant de la neutralisation

à la

|

- Provoque des pertes importantes par

|

soude, ce qui facilite la décoloration et la

|

entraînement d'huile neutre dans les soap

|

désodorisation

|

stocks;

|

- Consommation moindre de terre

|

- Une quantité de soude caustique excessive

|

décolorante;

|

peut causer une saponification et des pertes

|

- Récupération de l'huile acide à partir

du

|

d'huile supplémentaires;

|

distillat.

|

- Le procédé chimique utilise d'importantes

quantités de produits chimiques agressifs, qui peuvent avoir un impact

négatif sur l'environnement;

|

|

- Les eaux de lavage entraînent une quantité

notable d'huile neutre;

|

|

- La rétention d'huile dans la terre usée est

comprise entre 23-30 %.

|

|

II.7.2. Raffinage physique

enzymatique

La démucilagination enzymatique est un type de

procédé physique durant lequel une phospholipase transforme les

phospholipides non hydratables en lyso-phospholipides, insolubles dans l'huile,

pouvant être éliminés par centrifugation (Kartika,

2005; Olsen, 2005).

+ Enzymes utilisées et réaction

enzymatique

> Différents types de phospholipases

Il existe cinq sous-classes de phospholipases : A1, A2, B, C, et

D (Figure 09).

X= H, Choline, Ethanolamine, Sérine, Inositol, etc.

Figure 09 : Les sites d'action des

différents types de phospholipases (Münch,

2004).

Uniquement les phospholipases A1 et A2, sont couramment

commercialisées et libèrent un seul acide gras par

molécule de lécithine (Münch, 2004).

La première huilerie au monde à avoir

adopté la démucilagination enzymatique est Cereol et cela, en

faisant appel dés 1994 à Lecitase 10L (phospholipase A2 de

Novozymes). Mais l'approvisionnement était limité car cette

enzyme est extraite de pancréas de porc. La démucilagination avec

Lecitase 10L nécessite une teneur en eau élevée dans

l'huile brute (5%), ce qui peut poser des problèmes de séparation

car les mucilages risquent de ne pas former de pâtes (Anonyme II,

2001).

Ces inconvénients ont été

surmontés en 2000 avec le lancement d'une phospholipase (A1) de

deuxième génération; la Lecitase Novo d'origine

microbienne (Anonyme II, 2001). Cette enzyme nécessite

une teneur en eau de 1,5 % pour la démucilagination, active à un

pH optimum ~5 et à une température comprise entre 40 - 45°C

(Anonyme II, 2001; Clausen, 2001).

Lecitase Ultra, une phospholipase de troisième

génération (A1) d'origine microbienne (Thermomyces

lanuginosus/Fusarium oxysporum), a été mise au point par

Novozymes et utilisée pour la première fois par la

société chinoise Southseas en 2003. Cette enzyme est produite par

fermentation submergée d'Aspergillus oryzae

génétiquement modifiée. Elle possède une ester

carboxylique hydrolase capable de transformer les phospholipides hydratables et

non hydratables en lyso-phospholipides, son activité est maximale

à pH=5. Si la température est supérieure à

40°C, son activité est prédominante sur les phospholipides

et négligeable sur les triglycérides (Andersen, 2004;

Yang et al., 2006). Les caractéristiques des trois

enzymes sont regroupées dans le tableau VIII:

Huile

Eau

Tableau VIII: Certaines

caractéristiques des trois types d'enzymes (Yang et al.,

2006).

Enzymes

Caractéristiques

|

Lecitase 10L

|

Lecitase Novo

|

Lecitase Ultra

|

Source

|

Poncréas du porc

|

Fusarium oxysporum

|

Thermomyces lanuginosus

Fusarium oxysporum

|

Spécificité

|

Phospholipase A2

|

Phospholipase A1

|

Phospholipase A1

|

Masse

moléculaire kDa

|

12- 14

|

28

|

35

|

Température

d'hydrolyse

(°C)

|

70- 80

|

50

|

60

|

Ca2+ dépendant

|

Oui

|

Non

|

Non

|

|

> Réaction enzymatique

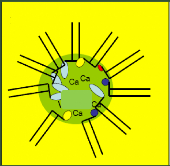

Une petite quantité d'eau avec une grande

quantité d'ions métalliques rendent les micelles dures,

difficiles à éliminer (figure 10). Le gonflement de ces

dernières (augmentation de l'interface eau / huile) est assuré

par l'ajout de l'acide citrique durant l'étape du dégommage et

cela en chélatant avec les ions afin de permettre aux phospholipases d'y

pénétrer (Figure 11) (Münch, 2004).

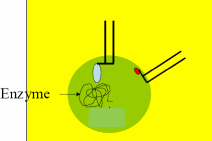

La réaction catalysée par l'enzyme est

schématisée dans la figure 12.

PC PI PE AP

PC : Phosphatidyl Choline. PI

: Phosphatidyl Inositol. PE : Phosphatidyl

Ethanolamine. AP: Acide Phosphatidique.

Figure 10: Formation des micelles

(Münch, 2004).

Huile

Eau

Figure 11: Pénétration de

l'enzyme dans la micelle (Münch, 2004).

L'enzyme hydrolyse, à l'interface, les phospholipides

en libérant les acides gras dans la phase huile rendant ainsi la

molécule plus hydrophile. Cette dernière est

éliminée par centrifugation dans la phase aqueuse (Figure 12)

(Münch, 2004).

Hydrolyse

Huile

Eau

Huile

Eau

Figure 12: Hydrolyse enzymatique des

phospholipides en lyso-phospholipides (Münch, 2004).

+ Etapes

Le procédé d'EnzyMax comprend trois importantes

étapes:

· Porter les phospholipides à l'interface eau /

huile:

- Ajout de l'acide citrique pour chélater les

métaux;

- Emulsionner la mixture pour fournir de larges surfaces;

- Ajuster le pH de l'huile à 5;

· Réaction de l'enzyme:

- Addition de la solution d'enzyme;

- Convertir les phospholipides à la forme Lyso;

· Séparation:

- Centrifuger pour éliminer les gommes et l'eau de l'huile

(Münch, 2003 ; Münch, 2004 ; Jahani et al.,

2008).

Entreposage

5 min

Dégommage

à l'eau

Chauffage à

70°C

Huile brute

Mélange

(Métaux)

Solution d'acide citrique (35%)

Solution de NaOH (10%)

Séchage

Lécithine

Schéma 06 : Ajustement du pH

(Münch, 2003).

? Pour la démucilagination enzymatique, l'enzyme doit

agir dans une gamme de pH étroite, entre 4 et 5, pour éviter la

formation de dépôts de citrate de calcium sur les centrifugeuses

(Anonyme II, 2001).

? Le dosage de l'acide citrique est de 0,04 - 0,1 %.

? Un mélange efficace assure un bon contact entre l'acide

citrique et les métaux (Schéma 06).

Chauffage à

70°C

Huile

complètement

dégommée

Mélange intensif

Solution

enzymatique

Gommes

Séparation

Refroidissement à

45°C

Entreposage

4à6h

Schéma 07 : Réaction

enzymatique dans les réacteurs (Münch, 2003).

? Un refroidissement jusqu'à 45 - 55 °C fournit les

conditions optimales pour la réaction enzymatique.

? L'addition de NaOH pour garder le pH optimal de la

réaction.

? Ajout de 30g (30 ppm) d'enzyme Lecitase Ultra par une tonne

d'huile à traiter (Münch, 2004 ; Novozyme,

2008).

? Un mélange intensif doit permettre un contact intime

entre l'huile, l'acide citrique,

NaOH, et l'enzyme.

? Le temps de rétention est compris entre 4 et 6

heures.

? Un chauffage à 70°C sert à inactiver

l'enzyme, et à assurer une bonne centrifugation. ? Les mucilages sont

éliminés en une seule centrifugation et l'huile produite est

quasiment exempte de phosphore (Schéma 07)

(Anonyme I, 2004 ; Novozyme,

2008). La figure 13 regroupe toute les

étapes de dégommage enzymatique.

Chauffage

à 70°C

Huile brute ou dégommée à

l'eau

Acide acétique

NaOH

Refroidissement

à 55°C

Lecitase Ultra

Chauffage à

70°C

Centrifugation

Huile

végétale

dégommée

Figure 13 : Dégommage avec

l'enzyme Lecitase Ultra (Olsen, 2005).

? Le traitement à la terre décolorante et la

désodorisation sont similaires à ceux du

raffinage chimique (Schéma 08), c'est juste que les

acides gras libres dans l'huile dégommée sont enlevés lors

de la désodorisation et peuvent être utilisés comme un

précieux co-produit (Dayton, 2006; Novozyme, 2008).

Huile dégommée à l'eau (1026,2

kg)

Acide citrique (100%)

(0,5 kg)

NaOH (0,1kg)

Eau (20,5 kg)

Lecitase Ultra (0,03 kg)

Terre décolorante

(4 kg)

Vapeur (11,3 kg)

Dégommage

enzymatique

Température finale

70°C

Décoloration avec séchage à 105°C

Désodorisation

254°C

Huile raffinée (1000kg)

Gommes (16,7 kg secs)

Terre (avec huile)

(5,2 kg)

Distilla (9,7 kg)

Alimentation animale

Schéma 08: Déroulement du

raffinage physique avec dégommage enzymatique (Andersen et

kløverpris, 2004).

+ Avantages et inconvénients

Les avantages et les inconvénients liés au

raffinage enzymatique sont trouvés dans le tableau IX.

+ Tableau IX: Avantages et