MINISTERE DE L'ENSEIGNEMENT

SUPERIEUR

UNIVERSITE DE NGAOUNDERE

ECOLE NATIONALE SUPERIEURE

DES SCIENCES AGRO-INDUSTRIELLES

Division des Affaires Académiques, de la

Coopération, de la Recherche et de la Scolarité

B. P. 455 - Ngaoundéré, CAMEROUN /

Tél.: (237) 225-27-51 / FAX: (237) 225-27-51

Mémoire présenté et soutenu en vue de

l'obtention du

Diplôme d'Études Supérieures

Spécialisées

en Contrôle et Gestion de la Qualité

Par

Landry Fulbert PAHO TCHAMBIA

Maître ès Sciences

Sous la supervision de:

Pr. Robert NDJOUENKEU, ENSAI

Dr. Léopold TATSADJIEU, IUT

Encadreur Industriel :

M. Béjart Félix NDONO

Directeur de la Production, de la Logistique et de la

Qualité

Année Académique

2005--2006

DEDICACE

Je dédie l'ensemble de ce travail

à :

Ø L'éternel DIEU pour toutes les

grâces qu'il ne cesse de m'accorder;

Ø Ma mère in memoriam Elisabeth

Esther DAKEU

Maman ce travail devait être l'une des

multiples occasions que le seigneur me donne pour mettre au grand jour ton nom

et te remercier de m'avoir donné la vie si précieuse. Mais

hélas il y a 25 ans le sort en a décidé

autrement;

Ø A mes parents:

M. Martin PAHO et Mme PAHO née NJAMPA

Marie, pour tous les sacrifices consentis afin de mener à bien mon

éducation et pour tous les efforts que vous n'avez jamais

ménagés pour ma réussite. Que ce travail soit pour vous un

grand motif de satisfaction ;

Ø A mes frères, soeurs :

Nadège épse TCHUMTCHOUA, Armelle épse TCHATCHUE, Amandine

épse CACHELEU, PAHO Martial, PAHO Mariette, PAHO Patou, PAHO Larissa,

PAHO Nina, PAHO junior ; qui m'ont toujours soutenus et

encouragés;

Ø A la famille KAMSO TCHAKOUNTE sans qui

malgré ma très bonne volonté, je n'aurai peut être

jamais pu suivre cette formation jusqu'à son terme;

Ø Au Dr Emmanuel TCHUMTCHOUA pour tout le

soutien et l'accompagnement reçu lors du choix de cette formation et

pendant la rédaction du présent

mémoire ;

AVANT- PROPOS

Le présent travail inaugure nos premiers pas dans le

monde professionnel. Son sujet nous a été proposé par

SOCAPALM en accord avec l'ENSAI de Ngaoundéré. Ce travail qui

s'inscrit dans le cadre de l'obtention du Diplôme d'Études

Supérieures Spécialisées (DESS) en Contrôle et

Gestion de la Qualité, aurait été difficile à

conduire, s'il n'avait bénéficié du soutien

indéfectible d'un certains nombre de personnes que nous tenons à

remercier.

Nos remerciements vont donc à :

- Pr. Carl MBOFUNG ; Directeur de

l'ENSAI pour sa grande contribution au déroulement du DESS ;

- Pr. Robert NDJOUENKEU et Dr Leopold

TATSADJIEU, enseignants à l'ENSAI et l'IUT pour avoir

malgré leurs multiples occupations accepté de diriger ce

mémoire et ceci de main de maître ;

- Pr. Richard KAMGA ; qui en plus de sa

fonction administrative a toujours joué un rôle paternel pour le

DESS ;

- Tous les enseignants du DESS CGQ ;

pour leur engagement à faire de nous de véritables managers

ouverts à la culture de « Qualité

totale » ;

- M Marc

MUTSAARS; Directeur Général de la SOCAPALM, pour

nous avoir accepté comme stagiaire dans son entreprise et pour les

moyens considérables mis à notre disposition ;

- M Béjart Félix NDONO ;

le Directeur de la Production, de la Logistique et de la Qualité de

SOCAPALM, qui pour l'encadrement industriel de ce stage n'a

ménagé aucun effort pour mettre à notre disposition toute

la logistique nécessaire, et durant notre séjour a

été plus qu'un père pour nous;

-M Charles FONDJO ; le Directeur de

l'Administration, des Ressources Humaines et du Personnel qui nous a

reçu et a guidé nos premiers pas dans la maison

SOCAPALM ;

- M MOUANGUE MOUTOME ; chef d'huilerie

de Dibombari et ses adjoints AYISSI NDONO, FONDJA Eric pour la

franche collaboration tout au long du stage et la documentation mise à

notre disposition ;

- M Albert NANGUE ; de

la Direction de la Production de la Logistique et de la Qualité pour le

rôle de grand frère qu'il a joué pour nous durant le

stage

- Tout le personnel de la SOCAPALM ;

qui n'a ménagé aucun effort pour m'assister dans toutes les

étapes de mon travail dans la maison. Vous resterez à jamais

gravés dans ma mémoire;

- Membres du jury ; pour les remarques

et suggestions qui contribueront certainement à l'amélioration du

présent travail ;

- Tous mes camarades de la promotion 3 du DESS

CGQ baptisée « promotion

synergie » ;

- Mes oncles et tantes Jean KETCHAPA, Rebecca

NZITOUNE, Pierre JUSSE, Jean-Guy YOPA, BEATRICE NGASSA, Rose TCHAPNDA ;

- Mes cousins et cousines Wilson Churchill,

Job Romuald, Carine, Lucresse, Line, Laura, Danielle, Fally, Aline;

- Jean jacques TCHATCHUE; mon

beau-frère pour son soutien ;

- Francis GAYARDO ; mon ami et

frère pour son soutien moral et matériel

- Tous les résidents de la mini

cité TED DYLANE PALACE de DANG

- Tous ceux qui de près ou de loin ont marqué

de leur empreinte indélébile la réussite de ce

travail ;

SOMMAIRE

DEDICACE

i

DEDICACE

ii

AVANT- PROPOS

iii

SOMMAIRE

v

LISTE DES TABLEAUX, FIGURES ET ANNEXES

vii

RESUME

viii

ABSTRACT

ix

INTRODUCTION

1

Ière PARTIE :

ANALYSE DU PROBLEME ET METHODOLOGIE D'APPROCHE

3

CHAPITRE I : GENERALITES SUR LA

DEMARCHE QUALITE ET LES HUILERIES DE PALME.

3

I- GENERALITES SUR LA QUALITE.

3

1- Définition - Fondements - Enjeux

3

1-1- Définition

3

1-2- Fondements de la qualité

3

1-3- Les enjeux de la qualité

4

2- Le concept de management de la

qualité : le système qualité

5

2-1- Bases de la gestion de la qualité

5

3- Les normes de la série ISO 9000 de

2000

6

3-1- Généralités sur les

normes

6

3-2- Les normes ISO

6

3-3- La norme ISO 9001 : 2000 et

l'approche processus

7

4- La démarche qualité : dangers

potentiels et difficultés

9

4-1- Les dangers

9

4-2- Les difficultés

9

II- GENERALITE SUR L'HUILE DE PALME ET LES

HUILERIES

10

1- Les régimes

10

1-1- Qualité des régimes

10

2- L'huile de palme

11

3- Procédé d'extraction.

11

7- La clarification

13

CHAPITRE 2 : PRESENTATION DE LA

SOCAPALM

14

I- Activités

14

II- Le marché

15

III- Structure et organisation de la SOCAPALM

15

1- Organe délibérant

15

2- Structure de la SOCAPALM

16

CHAPITRE 3 : METHODOLOGIE

19

I- Sections de l'entreprise

étudiées

19

II- Méthodologie d'approche

19

IIième PARTIE :

METHODE D'ETUDE

21

I - DECOUVERTE DE L'ORGANISATION, DE SON

METIER ET DE SES ACTEURS.

21

III- AUDIT DIAGNOSTIC QUALITE DE L'HUILERIE

DE DIBOMBARI

22

1- Préparation et planification

23

2- Conduite de l'audit

23

3- Analyse des résultats et rapport

d'audit

24

IV- MISE EN PLACE D'ACTIONS CORRECTIVES

24

VI - IDENTIFICATION DES PROCESSUS CLEFS ET

FORMALISATION DE QUELQUES PROCEDURES

25

1- Identification des processus

25

2- Formalisation de quelques procédures

25

2-1- Procédure d'analyse des régimes

livrés à l'huilerie.

26

2-2- Procédure de stérilisation des

régimes

26

VII- EVALUATION DE QUELQUES COUTS

ENGENDRES PAR LA NON QUALITE

26

IIIième PARTIE :

RESULTATS ET DISCUSSION

27

I- AUDIT DIAGNOSTIC QUALITE

27

1- Les points forts

27

2- Les points faibles

27

II- SYSTEMES D'ACTIONS CORRECTIVES

ENTREPRISES.

34

III- IDENTIFICATION DES PROCESSUS,

FORMALISATION DE QUELQUES PROCEDURES

37

1- IDENTIFICATION DES PROCESSUS

37

2- VERIFICATION DU RESPECT DE LA NORME

38

2-1- Les exigences absentes

39

3- ETABLISSEMENT DE LA CARTOGRAPHIE

39

4- Formalisation des quelques procédures

41

4-1- Procédure d'analyse des régimes

livrés

42

4-2- Procédure de stérilisation des

régimes

49

IV- EVALUATION DE QUELQUES COUTS DE NON

QUALITE.

57

V- SUGGESTIONS

60

IVième PARTIE :

CONCLUSION

63

REFERENCES BIBLIOGRAPHIQUES

65

ANNEXES

66

LISTE DES TABLEAUX, FIGURES

ET ANNEXES

Tableaux

|

page

|

|

Tableau1 : Le patrimoine de SOCAPALM

|

14

|

|

Tableau2 : Liste des outils qualité

utilisés et leurs rôles

|

27

|

|

Tableau3: Programme de l'audit diagnostic de

l'huilerie

|

23

|

|

Tableau4: Résultats de l'analyse des

régimes

|

34

|

|

Tableau 5 : Identification des processus de

SOCAPALM

|

37

|

|

Tableau 6 : Matrice de vérification

des écarts entre l'existant et le modèle

|

38

|

Figures

|

Figure 1 : Schéma d'un

processus............................................................

|

7

|

|

Figure 2 : Schéma d'un macro

processus

...................................................

|

8

|

|

Figure 3 : Production d'huile de palme en

2005..........................................

|

15

|

|

Figure 4: Organigramme détaillé de

la SOCAPALM.......................................

|

18

|

|

Figure 5 : Organigramme des unités

industrielles..........................................

|

19

|

|

Figure 6 : Histogramme des problèmes

rencontrés..........................................

|

33

|

|

Figure 7 : Courbe de l'évolution des

problèmes absents du rapport des contremaîtres

|

35

|

|

Figure 8 Cartographie des processus de

SOCAPALM.....................................

|

40

|

Annexes

|

Annexes I : Guide d'Elaboration des

Procédures (GEP) du cabinet conseil Douala...

|

66

|

|

Annexes II : Fiche de fonction

Pilote de Processus ........................................

|

68

|

|

Annexes II1 : Fiche d'acquisition

des données..............................................

|

69

|

|

Annexes IV: Questionnaire permettant

d'évaluer les écarts par rapport à la norme....

|

71

|

|

Annexes VI: Fiche de

réclamation au service achat........................................

|

73

|

RESUME

La Société Camerounaise des Palmeraies

(SOCAPALM), spécialisée dans la culture du palmier à huile

et l'extraction de l'huile de palme, a décidé de se lancer dans

une démarche qualité en vue d'une certification ISO 9001 version

de 2000. Cette décision est motivée par le désir de

maintenir sa place de leader sur le marché, place aujourd'hui

menacée par l'entrée de nouveaux acteurs de la profession

(production de l'huile de palme) sur le marché. Pour cela, elle s'est

adjointe nos services, pour l'aider à faire ses premiers pas dans cette

délicate mission. Pour y parvenir, notre méthodologie de travail

a consisté en un certain nombre d'activités. Après une

découverte de l'entreprise et de son fonctionnement, nous nous sommes

aidés de la norme ISO et d'une matrice permettant de vérifier les

écarts entre le model existant et celui préconisé par la

norme, pour faire un audit diagnostic qualité de l'une de ses huileries,

l'huilerie de Dibombari. Bien que nous ayons noté des points forts

à l'actif de la qualité dans cette huilerie, il reste que ceux-ci

tendent à se noyer dans un gouffre de points perfectibles. Ces

problèmes de non qualité ont été

catégorisés suivant le « 5M » à l'aide

du diagramme d'Ichikawa. Il ressort de ce diagramme que, l'essentiel des

problèmes de non qualité tournent autour des problèmes de

matière, de matériel et de méthode. Pour réduire

l'impact de ces catégories problèmes, des actions correctives

ont été entreprises notamment la fiabilisation du système

d'information qui était l'une des causes des problèmes

matériels, la formalisation d'une procédure pour l'analyse des

régimes livrés à l'huilerie, ceci dans le but de s'assurer

que seuls les régimes mûrs sont usinés. Nous avons aussi

organisé des séminaires d'information sur la qualité pour

sensibiliser le personnel de l'huilerie concernée. Pour une lecture

générale de toute l'entreprise et dans l'optique de

développer l'approche processus, (exigence obligatoire de la norme ISO),

nous nous sommes aidés du QQOQCP pour faire la cartographie

générale de tous les processus existants et leurs

différentes interactions. Ces actions ont permis de réduire

l'insatisfaction des clients internes et internes, et des suggestions ont

été faites dans le but d'aider la société à

avancer dans cette qui à coup sûr lui rendra satisfaction.

ABSTRACT

The palm grove society of Cameroon, better known as SOCAPALM,

specialised in the culture of palm oil trees and the extraction of palm oil

decided to implement a quality approach in order to obtain a quality

certification according to ISO 9000 norm, edition of year 2000. This decision

has been moved by the desire to sustain its leading place on the market, a

place that is today unstable due to the emergence of new actors of the palm oil

industry. That firm has therefore required our services in order to be fully

part of this delicate plan. To reach that goal, our methodology has been

focussed on some activities. After the discovery of the firm and its way of

functioning, using ISO 9001 norm, edition of year 2000 and a verification

matrice about spaces between the existing model and the one provided by the

norm in order to carry out a quality diagnostic audit from a factory of

SOCAPALM; that audit revealed numerous problems dealing with absence of quality

or non-quality. Ishikawa diagram has been used to classify these problems

considering each M family. It appears that the majority of the problems dealing

with non-quality are related to material, equipment and method. In order to

reduce their impact on quality corrective actions have been carried on,

particularly the information system reliability, one of the equipment problem;

formalisation of an analysis procedure of bunches destined to oil extraction

with the aim to ensure that only bunches of quality will be used (bunches just

ripe enough), formalisation of a sterilization procedure of bunches and the

organisation of seminaries about quality to sensitive the staff concerned. For

an easier lecture of the whole firm with the objective to develop a process

approach that is a must according to the norm applied, we used QQOQCP French

concept, in order to draw the general cartography presenting all the processes

existing and their different interactions. These actions enabled us to minimise

the unsatisfaction of internal and external consumers and suggestions have been

made with the aim to help the firm to go ahead in that quality process which

surely carry SOCAPALM until the top of quality concept.

INTRODUCTION

Qualité, système de management de la

Qualité, ISO 9000, certification sont ces derniers temps des mots de

plus en plus à la mode et s'emploient dans la plupart des domaines

d'activités. Parmi les raisons possibles, nous citerons le succès

de l'industrie Japonaise qui a utilisé la Qualité depuis

plusieurs décennies notamment dans les années 80. Nous citerons

aussi le système commercial devenu hautement concurrentiel où

l'ouverture des marchés appuyée par des concepts de plus en plus

pressants tels que mondialisation, globalisation facilitent l'entrée

massive des produits étrangers souvent de bonne qualité et

à faible coût. Ainsi de nos jours de plus en plus d'entreprises

s'engagent dans un processus de démarche qualité pour une

certification aux normes ISO car c'est le moyen d'assurer leur

pérennité et leur compétitivité. La certification

ISO est « le résultat d'un système qualité

sensée, à partir d'une véritable réflexion sur le

métier, la raison d'être de l'entreprise dans sa finalité,

ses projections, ses missions et procédés déclinés

en activités afin de pourvoir à la satisfaction du

client »(Lefèvre, 2004).

Dans ce contexte, pour ne pas rester en marge de cette donne,

la Société Camerounaise des Palmeraies (SOCAPALM)

spécialisée dans la culture du palmier à huile et

l'extraction de l'huile de palme brute a décidé de se lancer dans

la danse en vue non seulement de consolider sa place de leader national du

domaine, mais aussi en vue de mieux se préparer à affronter

l'échéance de 2008 avec l'entrée en vigueur des accords de

partenariat économique (APE) entre l'union européenne et les pays

ACP dont fait partie le Cameroun.

En effet, depuis sa création, la SOCAPALM se trouvait

sur un marché relativement stable protégé par des

dispositifs protectionnistes lui conférant une position

privilégiée, voire de monopole. Mais le contexte de

mondialisation caractérisé par l'apparition de nouveaux acteurs

de la profession (entreprises concurrentes dans la production de l'huile de

palme) menace cette position hégémonique et la SOCAPALM doit

désormais se battre pour s'y maintenir. D'où l'obligation de

cette démarche qualité dans laquelle elle s'est lancée.

Ces constats et enjeux justifient l'intérêt d'une

réflexion sur la mise en place d'une démarche qualité,

premier jalon d'un vaste et ambitieux projet destiné à garantir

à la fois la pérennité de SOCAPALM et le maintien de sa

position de leader sur le marché de l'huilerie. Dans ce contexte le

présent travail a pour objectif de mener, au regard de la norme ISO 9001

version 2000, un certain nombre d'actions susceptibles de nous permettre

d'atteindre les objectifs suivants :

- Améliorer de façon continue la qualité

des produits et services de l'entreprise

- Réduire les coûts engendrés par la non

qualité

- Faire naître et vivre l'esprit qualité au sein

de la SOCAPALM.

- Identifier les écarts entre le système en

place et la norme ISO 9001 version 2000

- Identifier quelques uns des grands processus de l'entreprise

et les rendre plus aptes à satisfaire les clients finaux, au meilleur

coût, en faisant participer à cet objectif les différents

acteurs du processus.

Ière PARTIE : ANALYSE DU

PROBLEME ET METHODOLOGIE D'APPROCHE

CHAPITRE I : GENERALITES SUR LA DEMARCHE QUALITE ET LES

HUILERIES DE PALME.

I- GENERALITES SUR LA QUALITE.

1-

Définition - Fondements - Enjeux

1-1-

Définition

Selon la norme ISO 8402, la qualité est : "

l'ensemble des caractéristiques d'une entité qui lui

confèrent l'aptitude à satisfaire des besoins exprimés et

implicites ". Autrement dit, la qualité est la combinaison des attributs

ou des caractéristiques d'un produit ayant une importance significative

sur son degré d'acceptation par l'utilisateur ou l'acheteur.

Le défi du maintien de la qualité est alors

d'assurer, dans le temps, la conformité du produit aux

spécifications qui le définissent. Le client ou l'acheteur

spécifiera les niveaux et les critères de qualité qu'il

désire, et sera le guide des spécifications. C'est sur ce concept

que reposent les fondements de la qualité

(www.cofrac.fr)

1-2- Fondements de la

qualité

Le concept de qualité repose, à l'origine, sur

deux réalités :

- La notion d'excellence

- La notion de rapport qualité/prix

1-2-1- La Notion d'excellence

Pour définir la qualité, on pourrait se

référer à la

« notion d'excellence »

et la considérer alors comme la préoccupation naturelle de tout

individu ou structure réalisant une tâche, et qui a besoin de

confirmer l'excellence de sa tâche par un

regard extérieur ; d'où, en ce qui concerne la production

industrielle, le concept de « Qualité

industrielle », matérialisée par la mise

en place de structures de contrôle, chargées de vérifier la

qualité des produits fabriqués.

1-2-2- La notion de rapport

qualité/prix

Les besoins et exigences des consommateurs, couplés

à l'action des associations de consommateurs, ont

développé la notion de rapport qualité/prix, qui tend

à subordonner la notion d'excellence à celle de besoin de

l'utilisateur. La possibilité est ainsi offerte au client de tirer le

meilleur profit des services et produits qui lui sont fournis.

Ces fondements de la qualité induisent des

conséquences :

- Le concept client et la notion de

« qualité totale » :

la vraie qualité n'est pas seulement celle d'un produit ou d'un service,

elle inclut aussi toutes les manifestations de l'entreprise( respect des

délais, juste prix, irréprochabilité du service

après-vente...etc). La finalité de la qualité est la

satisfaction du client.

- L'importance de toutes les manifestations et

caractéristiques associées au produit :

o Avant l'achat : prix, design, caractéristiques

et performances, image de l'entreprise et de ses produits, message

publicitaire...etc. ;

o Pendant l'achat : accueil à la vente,

argumentation, essais, conditions de vente, de paiement et livraison ;

o Après l'achat : conformité,

délais, accueil à la livraison, fiabilité,

disponibilité, maintenabilité, sécurité d'emploi,

respect des réglementation et de l'environnement.

1-3- Les enjeux de la

qualité

La constance de la progression de l'esprit qualité

ainsi que la transformation du concept aussi bien dans les esprits que dans les

organisations, amènent à s'interroger sur les causes d'une telle

évolution.

Quels sont, en effet, les enjeux qui permettent d'expliquer

que cet esprit se soit imposé aussi bien dans des secteurs de pointe

dits sensibles que dans des secteurs traditionnels, et aussi bien dans des

entreprises importantes que dans les PME ? De manière non

exhaustive, nous pouvons citer :

- Une amélioration des résultats

économiques de l'entreprise et donc une satisfaction accrue des

actionnaires ;

- Une amélioration de la production et un abaissement

des coûts : les rebuts, retouches, retours, tâches inutiles,

alourdissent les charges des entreprises, grèvent les budgets de

fonctionnement et constituent un manque à gagner, un gâchis,

« Non qualité » dont on devrait s'alarmer(

www.cofrac.fr)

- Une amélioration de la rentabilité de

l'entreprise : la qualité totale permet une augmentation de la

rentabilité de l'entreprise ;

- Une amélioration du niveau des produits et des

prestations ;

- Une bonne circulation de l'information ;

- Une réduction des attentes longues et des

délais ;

2- Le

concept de management de la qualité : le système

qualité

2-1- Bases de la gestion

de la qualité

2-1-1- Les idées directrices

Selon l'AFQ (Association Française pour la

Qualité), « La démarche qualité dans une

entreprise a pour mission de garantir l'atteinte des objectifs fixés et

de créer et faire vivre une dynamique d'amélioration conduisant

à l'excellence..... Enfin Maîtriser la qualité, c'est

privilégier le préventif sur le curatif ».

La démarche qualité dépasse donc

l'inspection et le contrôle, et s'étend à toutes les

activités de l'entreprise, depuis l'identification des besoins des

clients, la conception des produits et services, jusqu'à l'après

vente, en passant par les services approvisionnement et la fabrication, les

services commerciaux, administratifs et fonctionnels. Elle s'étend enfin

aux conditions dans lesquelles l'homme exerce son activité.

Il faut, pour cela, faire appel à l'implication active

du personnel, et s'appuyer, non plus sur les seules compétences

techniques, mais sur des qualités relationnelles de communication, de

pédagogie, de négociation, avec pour finalité, l'aptitude

technique des produits ou des services concernés, la

compétitivité des prix, les délais...

La démarche qualité implique ainsi, pour le

personnel, une nouvelle façon de travailler, de poser les

problèmes, de les analyser, de rechercher des solutions, de les

chiffrer, de les mettre en oeuvre.

2-1-2- Mobilisation de

toute l'entreprise

La notion de qualité totale traduit la

« Maîtrise de tout ce qui concourt à la

qualité ».

La Qualité totale peut ainsi être

schématisée par trois dimensions :

Ø Toutes les fonctions de l'entreprise sont

touchées. Chacune dans une relation Client Fournisseur est

connectée aux autres fonctions et doit respecter l'esprit

qualité ;

Ø Tout le personnel devient acteur dans le projet

Qualité Totale.

Ø Tous les fournisseurs et clients sont

concernés : un esprit de partenariat doit se développer

entre l'entreprise, ses fournisseurs et ses clients.

2-1-3- Politique et plan qualité

La Politique Qualité est, au sens

strict, une norme de gestion émanant de la Direction

Générale ou du chef d'entreprise. Elle définit la

qualité pour l'ensemble des activités de l'entreprise et

énonce un certain nombre de concepts (responsabilité de tous,

contrôle personnel, satisfaction des clients au sens large). A partir de

là, un Plan Qualité énonce les modes

opératoires, les ressources et la séquence des activités

à prévoir.

3-

Les normes de la série ISO 9000 de 2000

3-1- Généralités sur les normes

La qualité est une valeur relative qui ne peut se

définir que par rapport à une référence. Les normes

ont pour objet d'apporter des références.

Ainsi, l'AFNOR (l'Association Française de

Normalisation) définit la norme comme « une donnée de

référence résultant d'un choix collectif raisonné

en vue de servir de base d'entente pour la solution de problèmes

répétitifs ».

La norme est alors un ensemble de règles, de lignes

directrices et de caractéristiques fournies pour un usage commun et

répété. Cet ensemble de règles s'applique aux

activités ou aux résultats de façon à garantir un

niveau d'ordre optimal dans un contexte donné. La norme est

établie par consensus et approuvée par un organisme reconnu. Elle

fait alors l'objet d'un accord et d'une reconnaissance collective (NF X 50 -

080).

3-2- Les normes ISO

La série de normes ISO 9000 comptent avec celles d'ISO

14000 parmi les normes les plus connues et qui ont connues un vif

succès. Les normes ISO 9000 sont des normes génériques

c'est-à-dire que les mêmes peuvent être appliquées

à tout organisme, grand ou petit, quel que soit son produit, y compris

lorsqu'il s'agit d'un service, dans tout secteur d'activité, et que

l'organisme soit une entreprise commerciale, une administration publique ou un

département gouvernemental. L'ISO 9000 traite

du « management de la qualité ».

L'objectif des normes de la famille ISO 9000 est d'assurer

qu'un organisme peut régulièrement fournir des produits ou des

services qui :

- répondent aux exigences de la clientèle en

matière de qualité, et

- aux exigences légales et réglementaires

applicables, tout en visant à

- améliorer la satisfaction des clients, et à

- réaliser l'amélioration continue des

performances en quête de ces objectifs.

La série ISO 9000 est divisée en trois

groupes :

ü ISO 9000 décrit les principes

essentiels des systèmes de management de la qualité et en

spécifie la terminologie ;

ü ISO 9001 spécifie les exigences

relatives à un système de management de la qualité lorsque

un organisme doit démontrer son aptitude à fournir des produits

satisfaisant aux exigences des clients et à la réglementation

applicable, et qu'il vise à accroître la satisfaction de ces

clients ;

ü ISO 9004 fournit les lignes

directrices sur l'efficacité et l'efficience du système de

management de la qualité. L'objet de cette norme est

l'amélioration des performances de l'organisme et la satisfaction des

autres parties intéressées.

3-3- La norme ISO

9001 : 2000 et l'approche processus

La norme ISO 9001 version 2000 prône l'approche

processus (elle est d'ailleurs l'un des huit principes du management de la

qualité). Cette norme stipule que : « l'organisme doit:

v identifier les processus nécessaires au

système de management de la qualité et leur application dans tout

l'organisme;

v déterminer la séquence et l'interaction de ces

processus;

v déterminer les critères et les méthodes

nécessaires pour assurer l'efficacité du fonctionnement et de la

maîtrise de ces processus;

v surveiller, mesurer et analyser ces processus;

3-3-1- Définition

Toute activité qui transforme des

éléments d'entrée en éléments de sortie peut

être considérée comme un processus. Ainsi, toute

tâche, toute activité qui génère un produit ou un

service constitue un processus, ou un enchaînement de processus. Les

différentes activités menées au sein de l'entreprise sont

donc autant de processus corrélés entre eux, et qu'il convient

d'identifier pour une gestion efficace de l'entreprise.

Activités

Amélioration

Données de sortie

M

M

Données d'entrée

Management

Milieu

Main d'oeuvre

Moyens

Méthodes

Mesures

Figure 1 : Schéma d'un

processus (OUDOT, 2005)

L'ensemble des processus liés, depuis la demande du

client jusqu'à la mise à disposition du produit/service, pour

répondre à une activité de l'entreprise constitue le

Macro Processus.

L'identification méthodique des processus

utilisés au sein de l'entreprise et leurs interactions, ainsi que leur

management constituent l'approche processus.

Amélioration continue du système de management de

la qualité

Responsabilité de la direction

Management des ressources

Mesures, analyse et amélioration

Réalisation du produit

Clients

Exigences

Clients

Satisfaction

Produit

Eléments d'entrée

Eléments de sortie

Figure 2 : Schéma

d'un macro processus

(Flèches pleines : activité ajoutant de

la valeur ; flèches en pointillés : flux

d'informations)

3-3-2- les

différents types de processus

La norme

ISO 9001 :2000 distingue 3 grandes familles de processus qui sont:

- Les processus opérationnels ou de

réalisation: Ils contribuent à la réalisation du

produit ou service, sont dans le savoir-faire de l'entreprise et ils agissent

directement sur la satisfaction des clients et la rémunération de

l'entreprise ;

- les processus support :

Également appelés processus de soutien, leur fonction

réside à contribuer au bon fonctionnement des autres processus

par l'apport de ressources nécessaires;

- Les processus de direction ou processus de

management: ils participent et contribuent en effet à la

détermination, à l'élaboration de la politique et au

déploiement

des objectifs dans l'organisme. Ils sont les fils conducteurs des processus

opérationnels et de soutien. Ils les pilotent, les surveillent. Ces

processus intègrent la revue de direction, le pilotage de

l'amélioration continue, le management de la qualité.

4-

La démarche qualité : dangers potentiels et

difficultés

La démarche qualité est un réel processus

d'apprentissage collectif et individuel pour l'ensemble des acteurs du service,

et en premier lieu pour la direction. C'est une vaste et ambitieuse

réforme de toute l'entreprise au niveau de son fonctionnement, de ses

habitudes... aussi des écueils sont à éviter.

4-1- Les dangers

La démarche qualité doit être construite

comme un projet qui s'inscrit dans la durée. C'est un processus continu

et permanent dans toute l'entreprise. Un des risques serait donc de limiter le

projet dans le temps et d'initier la démarche qualité comme un

phénomène ponctuel.

D'autres écueils peuvent être cités

notamment

- des groupes de travail peu efficaces

- des objectifs mal définis

- des problèmes à résoudre sont mal

posés...

- À une période d'enthousiasme, suscitée

par le défi que représente la démarche qualité peut

succéder une phase de démobilisation. Pour pallier ce risque, il

faut consolider le pilotage des démarches renforcer la communication.

4-2- Les difficultés

L'une des difficultés rencontrées par les

entreprises qui veulent se lancer dans une démarche qualité c'est

le coût de la démarche (Lefèvre, 2004). En effet le

coût investi pour parvenir à la qualité ainsi que le

coût dépensé pour s'y maintenir est très difficile

à évaluer. Or la principale difficulté de certaines

entreprises est leur fragilité financière. Pour cette raison

l'une des principales conditions pour démarrer une démarche

qualité est une bonne santé financière car la moindre

difficulté financière risque d'être fatale pour le projet.

Mais il est admis de certains auteurs que la qualité assure un retour

sur investissement rapide et assuré.

De plus il existe un certain nombre de difficultés

perçues par les employés à savoir :

- la démarche qualité entraîne une

surcharge de travail

- le temps perdu à appliquer les procédures

n'est pas récupéré

- la démarche qualité demande beaucoup de temps

notamment à travers les multiples réunions à organiser

- la gestion du système de rémunération

pour le flot d'heures supplémentaires

Outre ces problèmes la démarche qualité

peut effrayer par le biais du système documentaire à mettre en

place, à utiliser et à gérer (Lefèvre 2004). On a

d'une part les documents exigés par la norme et d'autre part ceux

indispensables au bon fonctionnement de l'entreprise.

Maintenant que nous avons fait un tour d'horizon de la notion

de qualité et ses contours, jetons un faisceau de lumière sur le

sujet sur lequel devra être appliqué la démarche

qualité : les huileries.

II- GENERALITE SUR L'HUILE DE PALME ET LES

HUILERIES

L'huile de palme est extraite de la pulpe des fruits produits

par le palmier à huile. Cette plante est l'oléagineux le plus

productif à l'hectare. La production d'huile de palme vient au second

rang mondial derrière celle du soja (Kapseu, 1995). En Afrique, le

Nigeria et la Côte d'ivoire sont les premiers producteurs avec

respectivement 790.000 et 260.000 tonnes produites en 2005 (Hirsch, 2005). Il

existe trois variétés de palmiers, différenciées

par la composition de leurs fruits : le genre

« DURA », le genre

« TENERA » et le genre

« PISIFERA ». Le

« TENERA » est un hybride entre le genre

« DURA » et le genre

« PISIFERA ».

1-

Les régimes

Récoltés sur les palmiers, les régimes

sont une matière première d'origine agricole dont les

caractéristiques sont variables. Suivant son âge il peut peser de

3 à 50 kg (IRHO, 1967). Les régimes ne sont pas répartis

uniformément au cours de l'année. Il en résulte des

pointes de production variables suivant les latitudes (Speichim 1980). La rafle

représente 30 à 45% du poids du régime frais.

1-1- Qualité des régimes

La qualité d'un régime dépend bien

sûr initialement des caractères génétiques des

plants sélectionnés ainsi que les conditions de sol et de climat

(Speichim, 1980). La qualité des régimes

réceptionnés par l'usine est le premier facteur

déterminant de la valeur de l'huile et du palmiste produits (IRHO,

1967 ; Speichim 1980). Cette qualité dépend pour une large

part des conditions de culture, de récolte et de transport

jusqu'à l'usine, qui sont du domaine de l'exploitant. Un régime

est dit mûr lorsqu'au moins un de ses fruits s'est détaché

spontanément quand il était encore sur le palmier. Sinon il est

considéré comme vert. Au-delà de 40 fruits

détachés et lorsque la rafle est spongieuse, le régime est

considéré comme pourri. Un manque de maturité

entraîne une très forte diminution de la richesse en huile des

fruits, des difficultés d'égrappage, de clarification, de

concassage des noix. Des régimes trop mûrs ou pourris fournissent

une huile acide. Ils arrivent à l'usine incomplets et les fruits perdus

hors de l'usine sont justement ceux qui contiennent le plus d'huile (IRHO,

1967)

2-

L'huile de palme

L'huile de palme est extraite de la pulpe du fruit. Sa couleur

peut aller du jaune orangé clair au rouge orangé foncé

(www.fousdepalmiers.fr). L'accroissement démographique a

entraîné une augmentation importante de la consommation d'huile de

palme. Elle a aussi renforcé les exigences des acheteurs qui sont

devenues plus sévères en matière de qualité. Cette

qualité s'est améliorée jusqu'à l'obtention d'une

huile avec un taux d'acidité de l'ordre 2% et un taux d'humidité

de l'ordre de 0.1% (Speichim, 1980). L'obtention de cette qualité

(surtout en ce qui concerne l'acidité) dépend principalement des

conditions de récolte des régimes, mais aussi des conditions de

fabrication (Speichim, 1980). Pour sauvegarder la qualité des produits

finis, il faut observer les principes suivants :

Eviter les blessures et stériliser les régimes

le plus tôt possible dès réception à l'usine

Eviter de laisser séjourner trop longtemps dans les

appareils la matière en cours de traitement

Nettoyer et stériliser fréquemment tous les

organes des appareils, transporteurs et conduits en contact avec l'huile.

Utiliser un procédé d'extraction efficace

3-

Procédé d'extraction.

La plupart des huileries de palme comportent actuellement une

chaîne d'usinage ayant toutes les étapes ci-dessous

désignées.

Les seules différences concernent le

procédé d'extraction de l'huile. Cette extraction peut se faire

par pression, par centrifugation ou par lavage. La chaîne d'usinage

comprend :

1- La réception et

le stockage

Les régimes arrivent à l'usine sur des camions

et à l'entrée de l'usine, ils sont pesés sur un pont

bascule pour déterminer le poids du chargement. Par la suite ces camions

sont vidés dans une trémie qui permet le remplissage des cages en

fer de capacité 1,5 à 2,5 tonnes. Le fond incliné en forme

de grille de cette trémie permet l'élimination d'une partie de

sable (IRHO, 1967)

2- La

stérilisation

Elle consiste en un traitement des régimes entiers et

des fruits détachés par la vapeur d'eau sous pression. Elle a

pour but :

De détruire les enzymes qui attaquent les fruits pour

éviter le développement ultérieur de l'acidité

De faciliter le détachement des fruits de la rafle

De préparer la pulpe des fruits aux traitements

ultérieurs

De décoller partiellement les amandes des coques.

Pour fixer le temps et la pression plafond de

stérilisation pour une période donnée, on observe les

résultats de l'égrappage (fruits non égrappés) et

la teneur en huile des rafles et des boues du stérilisateur.

3-

L'égrappage

Après stérilisation, les régimes encore

chauds subissent l'égrappage qui a pour but de détacher les

fruits des raffles. L'efficacité de l'égrappage dépend de

la maturité des fruits et de la qualité de la

stérilisation. Les régimes verts ou insuffisamment

stérilisés s'égrappent mal (IRHO, 1967).

4- Le lavage des

fruits

Au cours de leur récolte et de leur manutention entre

la plantation et l'usine, les régimes se chargent souvent de

quantités non négligeables de terre et de sable. Pour

éviter une usure prématurée des matériels, il est

recommandé de laver les fruits après l'égrappage

(Speichim, 1980). Cette opération a pour but d'éliminer la

majeure partie du sable et des impuretés grossières des fruits.

Les fruits sortant de l'égrappoir sont lavés à l'eau sur

un tamis vibrant incliné.

5- Le malaxage

C'est une opération qui consiste à

détacher des noix la pulpe et écraser les cellules pour

libérer l'huile qu'elles contiennent (IRHO, 1967). Elle permet aussi de

réchauffer la masse obtenue et l'amener au degré

d'humidité voulu pour préparer l'extraction.

6- L'extraction

L'extraction permet de séparer du magma des fruits

malaxés, la fraction liquide (huile de palme brute). Cette étape

constitue le coeur de l'usine. C'est d'elle et de ses performances que

dépend le rendement global de l'usine (Speichim, 1980).

7- La

clarification

L'huile de palme brute qui sort des presses est en

réalité un mélange d'huile, d'eau et de matière

solides. Le but de la clarification est de séparer l'huile des autres

constituants (eau, sable, matières organiques). Les

procédés utilisés sont :

- La décantation statique discontinue

- La décantation statique continue

- La décantation par centrifugation.

8- La finition de

l'huile

Il est question au cours de cette étape de parfaire la

purification de l'huile. En sortant de la clarification l'huile contient encore

quelques unités pour mille d'humidité et de matières

étrangères (Speichim, 1980). Par chauffage mesuré, on

élimine toute cette eau. L'huile finie obtenue est stockée dans

des tanks et prêt pour la vente ou le raffinage.

9- Le défibrage

Au cours de l'extraction, la séparation du magma de

l'huile de palme brute entraîne la production d'un tourteau fait de fibre

et de noix. Cette étape vise à séparer les noix des

fibres.

10- La

palmisterie

La palmisterie a pour objet la production et le séchage

des amandes ou palmistes. Il faut briser la coque des noix pour en extraire

l'amande, et la sécher avant son stockage.

CHAPITRE 2 : PRESENTATION DE LA SOCAPALM

La SOCAPALM (Société Camerounaise des

Palmeraies) est une société anonyme au capital de 12.650.000.000

de francs CFA. Elle a été propriété de

l'état de sa création en 1968 par décret

présidentiel n° 68/DF/451 jusqu'en l'an 2000, où elle a

été privatisée et rachetée par le groupe SOCFINCO,

l'état ne détenant plus que 10% du capital. Son but est

l'exploitation du palmier à huile.

La Direction Générale est à Douala, rue

du Général LEMAN BP 691 Téléphone 343 77 83 / 339

13 13. Le siège social est à Tillo dans l'arrondissement de

Dibombari, département du Moungo. Le tableau ci-dessous présente

pour les différentes unités de la SOCAPALM, les superficies de

leurs plantations ainsi que la capacité de leurs huileries.

Tableau1 : Le patrimoine de

SOCAPALM

|

Unités Industrielles

|

Département

|

Plantations superficie en ha

|

Huilerie

Capacité en T/h

|

|

CER

|

CNER

|

|

KIENKE

|

Océan

|

7.521

|

2.192

|

20 x 2

|

|

DIBOMBARI

|

Moungo

|

2.563

|

1.082

|

20 x 2

|

|

ESEKA

|

Nyong et kellé

|

2.601

|

|

10

|

|

MBONGO

|

Sanaga Maritime

|

4.294

|

|

20 x 2

|

|

MBAMBOU

|

Sanaga maritime

|

4.894

|

891

|

/

|

|

CER : Cultures En Rapport

CENR : Cultures En Non Rapport

|

Source : archive SOCAPALM

I-

Activités

La SOCAPALM a pour objet social l'agro-industrie. Elle est

propriétaire de plusieurs plantations et huileries. Les plantations

SOCAPALM produisent des régimes qui, ajoutés à ceux

provenant des plantations villageoises sont usinés pour produire l'huile

de palme brute et les palmistes. Sa production annuelle est d'environ 80.000

tonnes et sa capacité de stockage de 26.100 tonnes. A la date du 30 juin

2005, la SOCAPALM employait un effectif de 1.500 permanents toutes

catégories socioprofessionnelles confondues et 3.000 emplois indirects.

Elle est le leader incontesté et indiscutable de la filière et

produit plus de 50% de la production nationale. Cette position lui

confère des avantages, mais également des devoirs quand au

développement véritable de la filière au cameroun

(Agric-info, 2005)

II-

Le marché

Les ventes de la SOCAPALM sont réalisées

sur les marchés suivants :

- Huile alimentaire (pour la préparation des plats

traditionnels) ;

- Huile industrielle (savonnerie et, depuis quelques

années, raffinage) ;

Les clients de la SOCAPALM se recrutent dans trois

catégories, chacune voulant une huile avec des caractéristiques

bien définies :

- les grossistes désirent une huile fraîche, de

couleur rouge, qui ne fige pas et de bon goût.

- Les raffineurs veulent une huile contenant plus

d'oléine que de stéarine et un taux d'acidité

inférieur à 3%.

- Les savonniers quant à eux préfèrent

tout type d'huile à condition que le taux d'acidité soit le plus

élevé possible.

Les parts de marché de la SOCAPALM représentent

environ 60% du marché Camerounais. Le reste étant attribué

à des concurrents de faible influence qui évoluent en rang

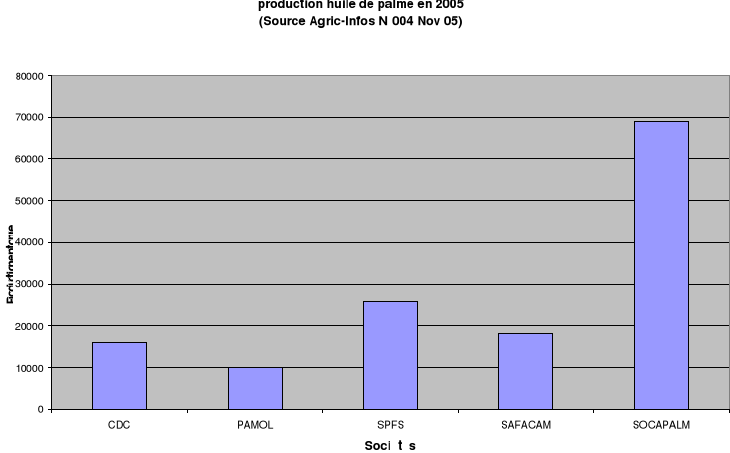

dispersé. Le graphique ci-dessus présente la répartition

de la production d'huile de palme brute du Cameroun en 2005.

Figure3 : Production d'huile de palme du

Cameroun en 2005

Outre sa production, notre pays importe entre 12.000 et 15.000

tonnes d'huiles par an (Agric-info, 2005), ce qui offre des réelles

possibilités de croissance pour la SOCAPALM.

III- Structure et organisation de la SOCAPALM

1- Organe

délibérant

Les deux organes délibérants

de la SOCAPALM sont : le conseil d'administration et la Direction

Générale. Le conseil d'administration siége une fois par

an et sa date est fixée en fonction de la disponibilité de ses

membres. C'est lui qui décide du budget de l'exercice, des

décisions stratégiques et donne pleins pouvoirs au Directeur

Général pour l'exécution des décisions.

La Direction Générale a un rôle

essentiellement de coordination et de supervision. Pour la consolidation des

projets qui sont élaborés au sein des départements, on a

besoin de son approbation.

2- Structure de la

SOCAPALM

L'organigramme est le reflet de l'organisation

générale de l'entreprise et la description de ses grandes lignes

de communication. Celui de SOCAPALM est de type fonctionnel. Il se fonde sur

les fonctions essentielles de l'entreprise organisées en Direction.

Chaque Direction est placée sous l'autorité d'un Directeur, de

même que les différents autres Directions et services qui la

constituent. Ainsi, on distingue des « Supers

Directeurs » c'est-à-dire ceux qui ont sous leur

compétence d'autres Directeurs et des « Self

Directeurs »qui pilotent leur Direction sans avoir sous leur

responsabilité un autre Directeur.

. Comme direction on distingue :

Ø La Direction Financière (DF) qui en plus

de ses missions couvre aussi la Direction Informatique

Ø La Direction de l'Administration du Personnel et des

Ressources Humaines (DAPRH)

Ø La Direction des Opérations Agricoles (DOA)

qui coiffe la Direction de Production Agricole

Ø La Direction Technique Industrielle (DTI) qui coiffe

la Direction Technique en charge du garage (DT Garage), la Direction de

Production Industrielle (DPI) et la Direction de la Production, de la

Logistique et de la Qualité (DPLQ) qui nous a accueillie pour notre

stage. La DPLQ est une jeune Direction crée en octobre 2005. Elle ne

compte que deux personnes : le Directeur et son secrétaire. Outre

la gestion de la production qui selon l'organigramme lui est dévolue de

manière concomitante avec la Direction de Production Industrielle, elle

s'occupe des problèmes de qualité et d'environnement. La position

de cette Direction nous amène à nous poser des questions sur la

portée qui est donnée aux problèmes de qualité

à la société.

Chacune des Directions de la SOCAPALM a un rôle

spécifique. Cependant, c'est sur la synergie entre elles que devra

reposer les résultats de la SOCAPALM.

Bien que ce type d'organigramme est motivé entre autre

part sa capacité à faciliter la performance dans la mesure

où les supérieurs partagent leurs compétences avec leurs

subordonnées (Djeumené, 2005) celui de SOCAPALM présente

néanmoins quelques inconvénients majeurs notamment :

- Encombré et redondant : on distingue 2

Directeurs de production a savoir le Directeur de production industrielle dont

le champs d'action se limite à l'unité de Dibombari, et le

Directeur de la production, de la logistique et de la qualité avec

compétence dans toutes les unités y compris Dibombari.

- il renferme beaucoup de relais et par conséquent rend

la coopération pas toujours aisée

- la réduction de la communication et de la

coopération entre départements

- la multiplication des dépendances

interdépartementales, qui rend la coordination difficile.

- Il obscurcit les responsabilités quand aux

résultats d'ensemble (Djeumené, 2005).

Liens fonctionnels

DF

SC

DI

CG

TRP

CC

CCA

DAPRH

Service

Médical

CP

RH

CCA

DU :

MBO

ESA

DIB

MBA

AAC

DOA

DPA/DIB

DPA/MBA

AP

CCPV

DC

AC

DTI

DT

Garage

CG

RML

DPI

CH

DIB

CHA

DPLQ

CH :

MBO

ESA

KKE

SOCAPORT

CHA :

MBO

ESA

KKE

AI

SA

CD/Kiènké

SJC

Directeur Général

Légende

DF : Directeur Financier

DI : Directeur Informatique

CC : Chef Comptable

SC : Service Commercial

SJP : Service Juridique &

Contentieux

TRP : Transport Relation Publique

CG : Contrôle de Gestion

CCA : Chef Comptable Adjoint

CP : CHEF du personnel

RH : Ressources Humaines

AAC : Assistant Administratif &

Comptable

DC : Directeur des Champs

DPA : Directeur de Production Agricole

AP : Assistant Principal

CCPV : Chef de Cellule PV

AC : Assistants Champs

AT : Assistant Technique

DPLQ : Directeur Production Logistique

Qualité

CG : Chargé de Garage

CH : Chef Huilerie

CHA : Chef Huilerie Adjoint

RML : Responsable Maintenance Lourde

DPI : Directeur Production Industrielle

AI : Audit Interne

SA : Service Achat

CD : Coordonnateur Délégué

kiènké

Figure 4 : Organigramme

détaillé de la SOCAPALM

CHAPITRE 3 : METHODOLOGIE

I- Sections de l'entreprise

étudiées

Pour la réalisation de ce travail et prenant en compte

le temps prévu pour le stage, nous avons effectué un travail

à 3 temps :

- une préparation générale du travail

à la DPLQ, avec des visites dans le service concerné de

près à savoir la Direction Commerciale.

- Une étape de réalisation à

l'unité industrielle de Dibombari dont l'organigramme est

présentée ci-dessous,

- Une dernière étape à la Direction

Générale pour la confirmation et la formalisation des

résultats.

Directeur

Unité

Directeur Production Agricole

Directeur Champs

Assistants Champs

Chefs chantiers

Entretien - Production

Comptable champs

Service médical

Cellule transport

Secrétaire

Radio

Adjoint Administratif

& comptable

Magasin

Comptabilité

Caisse

Administration

Paie

Chef huilerie

Chefs d'huilerie adjoints

Contremaîtres

Entretien

Fabrication

Figure 5 : Organigramme des unités

industrielles

II- Méthodologie d'approche

De manière globale, le problème à

résoudre à la SOCAPALM portait sur la maîtrise autant que

possible de tout ce qui concourt à la qualité bref la

qualité totale. En effet il était question pour nous d'agir sur

tous les éléments susceptibles d'améliorer :

- La qualité de ses produits et de ses services

- La qualité de ses activités

- La qualité de ses objectifs, dans le but d'obtenir la

satisfaction des clients externes et internes, la rentabilité

présente et à long terme de l'organisme, et un avantage pour tous

ses membres, en accord avec les exigences de la Société.

Pour ce faire notre méthodologie de travail a suivi

le cheminement ci-dessous:

- Découverte de l'organisation de la

société, de son métier et de ses acteurs.

La conduite d'un projet de changement implique une parfaite

découverte de celle-ci par les personnes impliquées. Il etait

question pour nous de nous imprégner du vocabulaire, de la façon

de travailler, des coutumes de cette entreprise, de ses objectifs, de ses

méthodes de travail, des moyens mis en oeuvre et des principales

contraintes par rapport aux objectifs. Une attention a été

portée aux activités de réalisation car elles sont

facturables et leur maîtrise est une question de survie pour

l'entreprise.

- Audit diagnostic qualité de l'existant

Il a été question de faire l'état des

lieux de l'entreprise au regard des exigences de la norme. Nous avons

utilisé les documents existants, des brainstormings avec les acteurs et

nous avons même conçu des fiches d'acquisition de données

destinées aux contremaîtres de fabrication pour faciliter notre

évaluation. Cela nous a permis de déterminer les points forts

mais aussi les points perfectibles de la société. Grâce

à une connaissance du fonctionnement de l'entreprise, on a listé

les écarts constatés.

- Mise en place d'actions correctives

. Nous avons mis en place des actions correctives pour palier

à certains écarts constatés et nous avons fait des

suggestions pour ceux sur lesquelles nous n'avons pas eu assez de temps pour

nous y pencher

- Identification des processus clefs et formalisation

de quelques procédures.

Il était question de dépouiller, d'analyser et

de formaliser quelques procédures de manière à les rendre

plus efficaces, afin d'aboutir à une cartographie de tous les processus

de l'entreprise.

- Evaluation de quelques coûts liés

à la non qualité.

Pour clore, nous avons évalués quelques

coûts engendrés par la non qualité en nous basant sur les

archives existants et les écarts par rapport aux objectifs fixés.

Il était question de quantifier quelques uns des écarts

rencontrés pour montrer s'il en était la pertinence du

problème.IIième PARTIE : METHODE

D'ETUDE

I

- DECOUVERTE DE L'ORGANISATION DE LA SOCIETE, DE SON METIER ET DE SES ACTEURS.

A notre arrivée, nous avons été

accueillis à la Direction de la Production, de la Logistique et de la

Qualité (DPLQ). Le Directeur nous a présenté succinctement

la société et les problèmes de qualité qui s'y

posaient. Il nous a remis des documents intitulés : plan

qualité division agricole et plan qualité huilerie. Ces documents

sont des manuels qualité appartenant à la Société

des Palmeraies Ferme Suisse (SPFS), une entreprise du groupe SOCFINCO auquel

appartient la SOCAPALM et qui fait produit aussi de l'huile de palme. Il faut

le rappeler cette société s'est certifiée ISO 9002 de

1994. Nous avons pendant 3 jours exploité ces documents en vue de cerner

les contours du problème en puisant sur leur précieuse

expérience. Le Directeur toujours dans le but de nous imprégner

rapidement de la chose nous a donné quelques dossiers sur la

qualité en provenance du Directeur Général ou du service

commercial. Cela nous a permis d'avoir une idée de l'ampleur du

problème. Nous avons la semaine d'après découvert

l'organigramme de la société et nous avons par la suite fait le

tour de tous les services concernés de près dans le

problème (le Service Commercial, le Service des Achats) question de

savoir ce qui s'y déroulait. A chaque passage nous avons posés

des questions susceptibles de nous éclairer sur le fonctionnement de la

Direction Générale, les rôles des services, et

particulièrement les attributions de la DPLQ. Cela nous a donné

des informations sur la place de la qualité au sein de la structure.

Nous avons ainsi commencé à nous familiariser avec les termes

utilisés dans la structure notamment le vocabulaire technique

spécifique aux produits et aux prestations. Au vue des informations

recueillies de nos lectures, nous avons eu un entretien avec le DPLQ au sujet

de la méthodologie d'approche du projet. Il en est ressorti qu'un projet

de démarche qualité nécessitant des ressources

considérables ne peut se dérouler au hasard. Ainsi nous avons

choisit d'expérimenter le projet dans une unité industrielle

jusqu'à son terme, d'en mesurer le poids et d'en tirer

l'expérience nécessaire pour la suite. L'unité de

Dibombari, principalement l'huilerie de l'unité a été

choisie comme pionnière. Le choix porté sur cette huilerie se

justifie par le fait qu'elle venait de recevoir un coup de neuf dans ses

équipements (le coeur de son métier), mais aussi dans ses

ressources humaines.

Après les formalités de mise en route, nous

nous sommes déportés à l'unité de Dibombari. Nous

avons été accueillis par le Directeur de Production Industrielle

(DPI) avec qui nous avons débattu une fois de plus du projet. Il nous a

présenté l'usine en général et nous a remis un

synoptique de l'huilerie. Il nous a fait visité la partie administrative

de l'huilerie à savoir le bureau du chef d'huilerie, les bureaux des

chefs d'huileries adjoints, le bureau des services généraux et

enfin, il nous a confié à un contremaître de production

pour la visite de l'usine. Nous avons ainsi effectué ce jour là

une visite éclaire de l'usine dans le but de découvrir le chemin

à emprunter pour les visites d'imprégnations futures. Durant

plusieurs jours, nous avons continué la visite de l'usine cette fois

seule puisque nous étions déjà plus ou moins apte. Nous

avons suivi chacun des acteurs dans leurs ateliers respectifs. Ainsi nous

sommes passés poste après poste de l'arrivée de la

matière première à l'huilerie jusqu'au stockage de l'huile

produite dans les tanks en passant par le dépôt SOCAPORT où

sont stockées les huiles en provenance des unités, le laboratoire

de l'unité.

Au terme de cette visite découverte, nous

maîtrisions déjà les étapes du process d'extraction

d'huile de palme. Nous connaissions toutes les composantes de l'huilerie. Sur

la base de la littérature en notre possession nous pouvions

déterminer les étapes critiques du process. Nous avons compris

l'impact de la qualité des régimes usinés sur le taux

d'extraction et la qualité du produit fini. Satisfaits des

résultats obtenus, nous sommes fièrement passés à

l'audit diagnostic qualité de l'huilerie.

III- AUDIT DIAGNOSTIC QUALITE DE L'HUILERIE DE

DIBOMBARI

La première réelle étape de la mise en

place d'une démarche qualité est l'audit diagnostic

qualité de l'existant et la rédaction du rapport d'audit. Il est

question pour nous de dresser un état des lieux du fonctionnement de

l'huilerie, question de nous imprégner de ses objectifs, de ses

méthodes de travail, des moyens mis en oeuvre et des principales

contraintes par rapport aux objectifs. Cet état des lieux a permis de

cerner les problèmes de qualité et de proposer une

démarche d'actions correctives.

Dans cet état des lieux nous présenterons les

points forts mais aussi et surtout les points faibles de l'huilerie qui sont

une véritable barrière à la certification ISO. Pour mener

à bien cet audit nous sommes passés par un certain nombre

d'étapes bien précises :

- Planification et

préparation

- Conduite de

l'audit

-Analyse des

résultats

- Rédaction du

rapport d'audit

1-

Préparation et planification

Nous avons tout d'abord défini avec le Directeur de la

Qualité compte tenu du temps imparti la zone concernée par cet

audit. Vu la taille de l'huilerie, nous avons porté notre choix sur

l'usine, le pont bascule, le laboratoire et le magasin. Par la suite nous avons

réuni tous les documents susceptibles de nous aider à conduire ce

travail, à savoir la norme ISO 9001 version 2000, la fiche d'ISO

permettant d'évaluer les écarts entre la norme et le

modèle existant, une fiche d'acquisition de données que nous

avons conçue, les cahiers de rapport journalier des contremaîtres

de fabrication, les flash journaliers de production, les fiches de stocks et

les cahiers d'enregistrement des magasiniers bref nous nous sommes

entourés de bon nombre d'archives existants. Nous avons par la suite

fouillé notre littérature pour essayer de comprendre quels sont

les standards pour les huileries afin de pouvoir déceler les

manquements. Au terme de ce travail, nous avons réalisé le

calendrier d'audit ci-dessous et le personnel de l'huilerie en a

été informé par un message du chef d'huilerie qui leur

demandait de nous réserver un accueil des plus chaleureux et de mettre

à notre disposition toutes les informations nécessaires..

Tableau 3 : Programme de l'audit

diagnostic qualité de l'huilerie

|

19/12/06

(Mardi)

|

21/12/06

(jeudi)

|

26/12/06

(mardi)

|

27/12/06

(mercredi)

|

28/12/06

(jeudi)

|

|

9h - 11h

|

Pont bascule

|

Stérilisation

|

Extraction

|

Palmisterie

|

Laboratoire

|

|

14h - 16h

|

Trémies de déchargement

|

Centrale

|

Clarification

|

Chaudière

|

Magasin

|

.

2-

Conduite de l'audit

Pour conduire cet audit nous sommes donc allés à

chaque poste, nous y avons passé quelques temps, en participant au

travail et en cultivant notre curiosité de manière à voir,

entendre, ressentir et comprendre chaque signe. Nous n'hésitions pas

à nous servir de la méthode QQOQCP Qui? Quoi? Où? Quand ?

Comment? Pourquoi ou Méthode des 5W 1H (Why? What? Whose? When? Who?

How?) pour recueillir les informations. A la suite des observations, chaque

signe perçu était confirmé ou infirmé par un

entretien avec les acteurs concernés. Il s'agissait ici de poser des

questions précises amenant l'acteur à nous expliquer ou à

nous fournir la preuve factuelle d'un signe noté. Des cahiers de

rapport journalier conçu sur le modèle de la fiche d'acquisition

des données ont été distribués à tous les

chefs de poste avec pour instruction de faire un rapport clair, précis

et concis du poste à la fin du quart. Il a été fait de

même pour les contremaîtres de fabrication. Cette opération

visait à recueillir des données susceptibles de consolider le

rapport d'audit. De manière journalière, nous examinions ces

cahiers pour remplir notre base de données.

3-

Analyse des résultats et rapport d'audit

Les écarts supposés étaient par la suite

ré-analysés soit avec les contremaîtres de fabrication, les

chefs d'huilerie adjoint ou le chef d'huilerie lui-même, de

manière à voir leur effectivité. Cette seconde analyse

visait à dégager les responsabilités, les dispositions

prévues pour éviter l'écart. Ceci nous a conduit à

préciser l'écart, les causes probables, les conséquences

éventuelles. Au terme de cette seconde analyse, nous avions des

idées sur certaines actions correctives à entreprendre. De plus,

toutes les données obtenues de l'exploitation des rapports journaliers

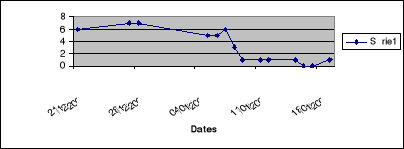

des contremaîtres et des chefs de postes et qui ont été

consignées dans notre base de données ont été

classées en cinq catégories suivant le diagramme d'Ichikawa. Ces

données ont été obtenues sur la période allant du

25 décembre 06 au 25 janvier 2007. Pour chaque catégorie de M,

nous avons évalué la fréquence d'apparition sur la

période concernée et nous avons à la fin construit un

histogramme pour visualiser la distribution des différents M, cause de

non qualité. Outre les écarts nous avons aussi consigné

dans le rapport d'audit les forces de l'entreprise.

IV- MISE EN PLACE D'ACTIONS CORRECTIVES

L'audit diagnostic nous ayant révélé un

nombre considérable de problèmes de qualité

répartis entre problèmes de matériels, de main d'oeuvre,

de milieu, de méthode et de matière première. Nous avons

identifié ceux des problèmes les plus poignants grâce

à une évaluation de leur incidence sur la qualité. Les

problèmes liés à la qualité de la matière

première, à la méthode travail ont reçus quelques

actions correctives. Nous avons fixé des indicateurs destinés

à mesurer l'impact de nos actions sur la qualité. Pour ceux des

problèmes pour lesquels nous n'avons pas pu poser des actions

concrètes, nous avons discuté avec nos encadreurs

académiques et industriels en vue de faire des propositions pour leur

correction future.

VI - IDENTIFICATION DES PROCESSUS CLEFS ET

FORMALISATION DE QUELQUES PROCEDURES

1-

Identification des processus

Tous les processus existants dans l'entreprise ont

été identifiés sur la base du QQOQCP. Nous avons suivi le

flux des informations de la prise en compte des attentes du client par le

service commercial jusqu'à la livraison de l'huile ou des palmistes

achetés. Ensuite nous les avons classé en fonction des trois

grandes familles de processus de la norme ISO

9001 c'est-à-dire :

- les processus opérationnels ou de réalisation,

- les processus de support,

- les processus de direction ou processus de

management.

Cette identification nous a permis de lister et de mettre en

évidence les interrelations entre ces différents processus. Une

fois les différents processus identifiés nous nous sommes servis

d'une matrice à double entrée pour nous assurer que tous les

processus exigés par la norme sont bel et bien pris en compte à

la SOCAPALM. Cette matrice permet d'entrer les processus exigés par la

norme sur la verticale et ceux recensé sur l'horizontal. A la fin on

s'assure simplement que chaque ligne possède une croix pour indiquer que

c'est un processus pris en compte ou non.

Après avoir regroupé et catégorisé

les processus, nous avons représenté l'ensemble sur une carte en

faisant ressortir les liens existants entre ces différents processus.

C'est ce que nous avons appelé la Cartographie des

processus.

2- Formalisation de quelques

procédures

Ayant observé avec attention le fonctionnement de

l'huilerie, nous avons pensé rédiger quelques procédures

clés c'est-à-dire des procédures ayant une influence

significative dans la production d'une huile de palme de qualité. Pour

ce faire nous avons utilisé le QQOQCP avec les questions

suivantes :

Nous avons aussi exploité le Guide d'élaboration

des procédures du cabinet Conseil qualité de Douala. Nous avons

ainsi bâti des procédures respectant les 20 chapitres de ce guide.

2-1- Procédure d'analyse des régimes

livrés à l'huilerie.

La qualité des régimes

réceptionnés par l'usine est le premier facteur

déterminant de la valeur de l'huile et du palmiste produits (IRHO,

1967 ; Speichim 1980). En effet cette analyse des régimes

n'existait plus à notre arrivée à l'huilerie.

D'après le chef d'huilerie, elle avait été

supprimée il y a presque un an pour absence de résultat. Cette

information nous a fait intérioriser le fait qu'avant de formaliser une

nouvelle procédure, il nous fallait d'abord enquêter pour

déterminer les causes de l'échec de la première

procédure. Nous avons alors réunis ceux des acteurs encore

présents à l'huilerie car la majorité était des

temporaires et nous avons organisé un brainstorming. Sur la base des

quelques documents existants et de la littérature, nous avons fait une

proposition de procédure digne de ce nom car nous avons découvert

que l'ancienne n'était en réalité qu'une instruction de

travail. Nous l'avons soumise à l'appréciation du Directeur de la

Qualité et du Chef d'Huilerie. Après une première

validation par ceux-ci, il lui a été fixé un indicateur et

un pilote de processus a été nommé et ses attributions

définies. Nous avons appliqué cette procédure durant 3

semaines en l'améliorant continuellement pour l'optimiser et la

fiabiliser. Les résultats obtenus nous ont permis de la confirmer.

2-2- Procédure de stérilisation des

régimes

Nous avons assisté pendant plusieurs heures au travail

des équipes de chaque quart qui se sont succédées à

ce poste. Après observation, nous nous sommes servis du QQOQCP pour

finalement élaborer une première ébauche du diagramme de

cheminement du processus. Ce diagramme a été soumis aux acteurs

du poste pour modification si nécessaire. Le diagramme adopté est

alors utilisé pour rédiger la procédure entière.

Cette dernière a été soumise aux acteurs pour modification

et a été appliquée durant quelques jours. Cette

procédure a alors été envoyée au Directeur de la

qualité pour validation.

VII- EVALUATION DE QUELQUES COUTS ENGENDRES PAR LA

NON QUALITE

Pour convaincre la Direction Générale et la

consolider dans sa décision de se lancer dans une démarche

qualité, nous avons cru bon d'évaluer quelques coûts

engendrés par un défaut de qualité. Nous avons

évalué les pertes dues à la non obtention du taux

d'extraction prévisionnel fixé par la Direction Technique sur la

période janvier. Nous avons aussi évalué les pertes dues

aux achats de matériels de mauvaise qualité ou inemployables.

Pour ce faire nous avons exploité les archives existants au magasin et

au service achat.

IIIième PARTIE : RESULTATS ET

DISCUSSION

I- AUDIT DIAGNOSTIC QUALITE

Au cours de l'audit diagnostic qualité que nous avons

réalisé à l'usine de l'unité industrielle de

Dibombari, nous avons décelé des points forts à l'actif de

la qualité. Mais ceux-ci tendent à se noyer dans un immense

gouffre de points perfectibles.

1-

Les points forts

L'une des missions que s'est assignée la Direction

Technique il y a quelques temps c'est l'optimisation de la production d'une

huile de qualité et le maintient du taux d'extraction d'huile à

20 à 20,5 %. Dans cette optique, l'huilerie de Nkapa a donc

bénéficié non seulement de la remise en fonctionnement de

bon nombre de ses équipements, mais en plus elle s'est dotée

progressivement de nouveaux équipements à la fine pointe de la

technologie. Nous citerons le centrifigeur du jus brut Westfallia qui a

été remplacé par les centrifugeurs

« Stork » puis par deux clarificateurs Flottweg à

trois phases, c'est-à-dire séparant d'un coup le jus brut en

huile semi-finie, eau et boue. De plus il a été entrepris la

révision complète de la centrale thermique. Le réseau

électrique quant à lui recevra dans les prochains jours un coup

de neuf. Du point de vue humain, l'huilerie de Nkapa s'est adjointe les

services de quelques personnels hautement qualifiés à

savoir un Directeur de Production Industrielle pour remettre le process

dans un état de fonctionnement normal. La norme ISO 9001 de 2000 en son

chapitre 6.3 stipule que : « l'organisation doit

déterminer, fournir et entretenir les infrastructures nécessaires

pour obtenir la conformité du produit... ». L'usine de Nkapa a

aussi bénéficié de l'expérience d'un chef

d'huilerie et d'un chef de maintenance qualifié. Les opérations

de maintenance s'en sont retrouvées renforcées. En plus des

équipements associés aux processus, un point d'orgue est entrain

d'être mis sur les bâtiments, les espaces de travail qui

reçoivent en ce moment un coup de neuf.

2- Les points faibles

1-1- Une grande

variabilité de la matière

On note une très grande variabilité de la

matière première. La matière première

(régimes) en provenance des plantations industrielles ou des plantations

villageoises est usinée sans un contrôle de sa qualité,

alors que nous savons très bien que la qualité de la

matière première influencera la qualité du produit fini.

En effet il existe des caractéristiques visuelles des régimes qui

permettent de prédire de quelques caractéristiques qu'aura le

produit fini. Les régimes usinés sont souvent verts ou pourris,

et les camions les transportant renferment par moment du sable. Cette situation

peu paraître plus grave quand on sait que même au niveau des

plantations industrielles pire encore dans celles villageoises, il n'existe pas

de contrôle stricte et systématique. Cela se ressent sur

l'acidité de l'huile qui est très souvent hors norme et sur le

taux d'extraction qui est très fluctuant.

1-2- Un système d'information inefficace ayant

une incidence sur l'efficacité de la maintenance et la qualité

des décisions prises.

En effet à l'huilerie suivant une échelle de

responsabilité croissante, on a au premier niveau les ouvriers ensuite

les chefs de poste qui coordonnent l'activités des ouvriers du poste, et

les contremaîtres de fabrication et d'entretien qui coordonnent quant

à eux les activités des ouvriers de fabrication et d'entretien

respectivement. Les chefs de poste ne font pas de rapport à la fin du

quart. Ils sont responsables du poste c'est-à-dire répondent de

tous ce qui se passe au poste, mais ne font pas un rapport à la fin du

quart où ils doivent consigner le fonctionnement du poste au cours de la

journée et laisser des instructions à leurs successeurs pour le

second quart. La conséquence c'est que, les problèmes qu'ils ont

vécus et qu'ils maîtrisent au poste en l'absence du

contremaître ne sont pas signalés dans le rapport du

contremaître de fabrication et quand bien même ils le sont, ce

n'est pas de manière fidèle. Plus grave certains problèmes

rencontrés sont même omis par le contremaître .Il faut

préciser que c'est sur la base du cahier du contremaître de

fabrication que le contremaître d'entretien et le chef d'huilerie adjoint