Chapitre 2 : L'amélioration continue

IV. Historique

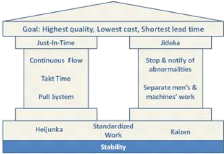

L'amélioration continue et le Lean Manufacturing

découlent en premier lieu de l'approche d'Henry Ford (1863 - 1947) qui

révolutionna la production par la mise en place de la 1ère ligne

d'assemblage en flux continu à Highland Park en 1913.

S'inspirant du modèle Ford, Kiichiro Toyoda (1894 -

1952) et Taiichi Ohno (1912 - 1990) mettent en place le TPS (Toyota Production

System) avec une approche plus axée sur la demande client. Il repose sur

trois principes :

· Le Juste à temps : produire

exactement ce qui est demandé avec uniquement ce qui est

nécessaire, dans les délais, prônant ainsi

l'élimination des gaspillages (« mudas » voir V).

· Le Jidoka : produit sans

défaut, détection efficace

· L'amélioration continue :

recherche permanente d'amélioration de la performance. Le terme

de Lean apparaît en 1990 dans le livre « The Machine That Changed

The World » de Womack, Jones & Roos 0, reprenant le modèle du

TPS.

Figure 6 : Maison TPS. Source

www.menawat.com

V. Le concept

L'amélioration continue, cadrée par le Lean, se

base avant tout sur la recherche de la satisfaction la plus exacte possible du

besoin client. Pour être performant, il faut limiter toutes les

opérations pour lesquelles le client « ne paie pas », dites

à « non valeur ajoutée ». Exemple : lorsque le produit

est transporté, rien n'est apporté au produit, le client ne paie

pas pour cette opération, il faut donc la rendre la plus courte et la

moins coûteuse possible. Taiichi Ohno identifie trois sources de

non-valeur ajoutée, donc de gaspillage :

· Mura : variabilité,

irrégularité. L'écart entre la demande et la

capacité pousse à constituer du stock, afin de lisser la

réponse à la demande.

· Muri : charge excessive (machine et

personnel). La surcharge conduit l'employé à des problèmes

de sécurité, de qualité, pour les machines de

surconsommation, de pannes, etc.

· Mudas : les gaspillages, au nombre de

8 : attente, transport, processus inutile, stock, mouvement inutile,

défaut, surproduction, potentiel inexploité.

Martin Letouvet - Comment les outils d'AC contribuent-ils

à l'agilité de l'entreprise ? 21/67

Mastère spécialisé : RACPI

Le Lean tend à rendre la capacité de production

au plus proche de la demande client et ainsi augmenter la performance - au sens

sécurité, qualité, productivité - de la

production.

D'abord appliqué dans l'industrie, le Lean s'introduit

maintenant dans de nombreux domaines : logistique, administration (le «

Lean Office »)... Toujours dans une optique d'optimisation globale des

procédés et d'élimination des gaspillages propres à

l'activité.

|