|

Promotion : 2014-2015

|

République Algérienne Démocratique et

Populaire Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

Université Amar Telidji- Laghouat

|

|

FACULTE DE TECHNOLOGIE

DEPARTEMENT D'ELECTRONIQUE

MEMOIRE DE MASTER

Présenté par : 1-TAKHI Hocine

2-ATTACHI Redouane Cherif

DOMAINE : Sciences et Technologies FILIERE : Electronique

OPTION : Instrumentation

Thème

Conception et réalisation d'un robot mobile

à base

d'Arduino

Jury de soutenance :

Nom et Prénom Grade qualité

KADRI Mustapha Président

BELKHEIRI Ahmed Examinateur

CHELLALI Safouane Examinateur

BIRANE Abdelkader Rapporteur

MERAH Lehcene Co-Rapporteur

Remerciment

En préambule à ce mémoire, nous

souhaitons adresser nos remerciements les plus sincères aux personnes

qui nous ont apporté leur aide et qui ont contribué à

l'élaboration de ce mémoire ainsi qu'à la réussite

de cette formidable année universitaire.

Nous tenons à remercier sincèrement Monsieur

BIRANE Abdelkader et MERAH Lehcene qui, en tant que

encadreur et co-encadreur de mémoire, s'est toujours montré

à l'écoutent et très disponibles tout au long de la

réalisation de ce mémoire, ainsi pour l'inspiration, l'aide et le

temps qu'ils a bien voulus nous consacrer et sans qui ce mémoire

n'aurait jamais vu le jour.

Nous tenons à exprimer nos reconnaissances envers

monsieur Hamdi Abdelwaheb qui nous ont donné

le meilleur de lui même en contribuant à augmenter notre savoir

durant nos études. Nous exprimons nos gratitudes à tous les

consultants et internautes rencontrés lors des recherches

effectuées et qui ont accepté de répondre à mes

questions avec gentillesse.

Sans oublie nos parents pour leur contribution, leur soutien et

leur patience.

Enfin, nous adressons nos plus sincères remerciements

à tous nos proches et amis, qui nous ont toujours soutenue et

encouragée au cours de la réalisation de ce mémoire.

Merci à tous et à toutes.

DéDICACE

Je dédie ce modeste travail à :

-Mes très chers parents pour leur soutien infaillible

durant toutes mes années d'études.

-Mes frères et mes soeurs.

-Toute ma famille sans exception.

-mon professeur de lycée madame Bedrina

-Mes chers : Lahrache Abdelkader, Lahrache Allal, Ghilane

Mohamed, Goual Ibrahim, Daoudi youssef et Nouar djeloul

-Tous ceux qui m'aiment.

-Mon binôme Redouane

-Toute la promotion d'instrumentation 2014-2015

T. Hocine

Je dédie ce modeste travail à :

-Mes très chers parents pour leur soutien infaillible

durant toutes mes années d'études.

-Mes frères et mes soeurs.

-Toute ma famille sans exception.

-Tous ceux qui m'aiment.

-Mon binôme Hocine

-Toute la promotion d'instrumentation 2014-2015

A.Redouane

U 14

|

ÌãÇäÑÈ

ÑíæØÊÈ

|

ÇåÈ

ãßÍÊáÇ æ

|

"æäíæÏÑÇ

|

"

|

ÉíäæÑÊßá

Å

|

ÉÞÇ ØÈÈ

|

ÇåáíÕæÊ

ãÊí

|

ÊáÇÌÚ

|

ËáÇË ìáÚ

ÉßÑÍÊã ÉáÂ

ãíãÕÊ æå

áãÚáÇ ÇÐå äã

ÏåáÇ

|

äÅ

|

|

.ÇåÆÇØÅ æ

|

Çã ÑÇä

ÚÈäã ÏíÏÍÊ

íå ÉááÂÇ åÐå

Éãåã

ÈæÓÇÍáÇ

ìæÊÓã ìáÚ

|

"æäíæÏÑÇ

|

"

|

ßÑÍÊã

ÊæÈæÑæäíæÏÑÇ

: 4pLÊta CILo15

Résumé

Ce projet concerne la conception, la réalisation et la

commande d'un robot mobile à trois roues a l'aide d'une carte

électronique" Arduino" adapté pour pouvoir la relier au robot

après avoir développé le programme en logiciel Arduino

,son rôle est de détecter une source de flamme quelconque et

l'éteindre.

Mots clés :robot mobile -Arduino -

Abstract

This project involves the design, implementation and controlling

of a mobile robot with three wheels with an electronic card "Arduino" adapted

to be able to connect to the robot after developing the program in Arduino

software, its role is to detect any source of flame and extinguish it.

Key Words: mobile robot -Arduino -

Sommaire

Liste des figures I

Liste des tableaux VI

Introduction général 1

Chapitre 1 : Généralité sur les

robots

1. Introduction 2

2. Historique de l'évolution de la robotique et les

robots 2

3. Définition 6

4. Les composants de Robots 7

5. Les types des robots 9

5.1. Les robots manipulateurs 9

5.2. Les robots mobiles 11

6. Domaine d'utilisation des robots 14

7. Avantages et inconvénients des robots 15

8. Conclusion 17

Chapitre 2 : Capteurs et

Actionneurs

1. Introduction 18

2. Les capteurs 19

2.1. Définition d'un capteur 19

2.2. Chaine de mesure 20

2.3. Classification des capteurs 20

2.4. Les principes physiques des capteurs 21

2.5. Caractéristiques métrologique 24

2.6. Erreurs et incertitudes dans les capteurs 26

2.7. Etalonnage des capteurs 28

3. Les actionneurs 28

3.1. L'actionneur 28

3.2. Mode de fonctionnement des actionneurs et des moteurs

29

3.3. Les familles d'actionneurs 30

3.4. Les actionneurs électriques 31

4. Conclusion 38

Chapitre 3 : Microcontrôleur

et Arduino

1. Introduction 39

2. Historique 39

3. Définition de microcontrôleur 40

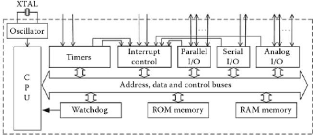

3.1. Les composants internes d'un microcontrôleur 40

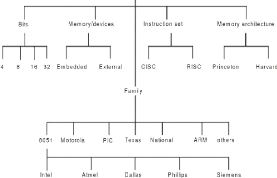

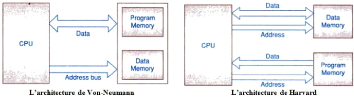

3.2. Les types des microcontrôleurs 42

3.3. Langage de programmation d'un microcontrôleur 43

3.4. Domaines d'applications des microcontrôleurs 44

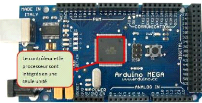

4. Arduino 46

4.1. C'est quoi l'Arduino? 46

4.2. Bref historique de l'Arduino 46

4.3. Matériel arduino 46

4.4. Logiciel Arduino 47

4.5. Les avantages de l'arduino 49

5. Conclusion 49

Chapitre 4 :

Réalisation

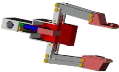

1. Introduction: 50

2. La conception de robot : 50

2.1. La structure de base du robot : 50

2.2. Détail de chaque bloc : 50

2.3. La programmation 63

2.3.1. Définition de programme 63

2.3.2. L'algorithme de programme 63

3. La réalisation 64

3.1. La réalisation des circuits 64

3.2. La réalisation de carcasse du robot 65

5. Le teste de robot 74

6. Conclusion: 76

Conclusion générale: 78

Annexe A : Les tableaux d'étalonnage 79

Annexe B : Algorithme et programme 88

Bibliographie I

Liste des figures

Liste des figures

Figure 1.1 : L'horloge de Ctésibios (

http://ichbiah.online.fr/extraits/robots/histoire-des-robots.htm).

Figure 1.2 : L'automate d'Al Jazari (Cours de robotique

fondamental) (

http://ichbiah.online.fr/extraits/robots/histoire-des-robots.htm).

Figure 1.3 : Le canard développé par Jacques de

Vaucanson (

http://ichbiah.online.fr/extraits/robots/histoire-des-robots.htm).

Figure 1.4 : Machine à tisser (

http://ichbiah.online.fr/extraits/robots/histoire-des-robots.htm).

Figure 1.5 : Le premier ordinateur.

(

http://ichbiah.online.fr/extraits/robots/histoire-des-robots.htm)

Figure 1.6 : Les différents types des robots (Introduction

à la robotique) (

http://ligmembres.imag.fr/aycard/html/Enseignement/intro-robotique.pdf)

Figure 1.7 : Un bras manipulateur (

http://michel.llibre.pagesperso-orange.fr/)

Figure 1.8 : Effecteur finale d'un manipulateur (

http://www.snipview.com/q/Robot

end effector)

Figure1.9 : Différents actionneurs d'un robot

(

http://www.robotshop.com/blog/en/files/actuators.jpg)

Figure 1.10 : Différents capteurs d'un robot

(

http://www.societyofrobots.com/images/sensors_reference.jpg)

Figure 1.11 : Un contrôleur utiliser pur commander un robot

(

http://arduino.cc/en/Main/arduinoBoardMega)

Figure1.12 : Le logiciel qui commande le robot

(

http://www.societyofrobots.com/step_by_step_robot_step1.shtml)

Figure 1.13 : L'espace de travaille de robot cylindrique

(Computer Aided Manufacturing) Figure 1. 14: L'espace de travaille de robot

rectiligne (Computer Aided Manufacturing) Figure 1.15 : L'espace de travaille

de robot sphérique (Computer Aided Manufacturing) Figure 1.16 : L'espace

de travaille de robot articulé (Computer Aided Manufacturing)

Figure 1.17 : L'espace de travaille de robot SCARA (

http://www.societyofrobots.com/robot_arm_tutorial.shtml)

Figure 1.18 : L'architecture d'un robot mobile (SLIMANE

Noureddine, "SYSTEME DE LOCALISATION POUR ROBOTS MOBILES" Mémoire pour

l'obtention du grade de docteur d'état en robotique. Université

de Batna)

II

Figure1.19 : Robot de type unicycle (Belkhadria Khemisti,

"commande d'un robot mobile par réseaux de neurones artificiels"

Mémoire en vue de l'obtention du diplôme de magister en

électronique. Option : Robotique. Université El Hadj Lakhdar

Batna)

Figure1.20 : Robot de type tricycle (Belkhadria Khemisti,

"commande d'un robot mobile par réseaux de neurones artificiels"

Mémoire en vue de l'obtention du diplôme de magister en

électronique. Option : Robotique. Université El Hadj Lakhdar

Batna)

Figure1.21 : Robot de type voiture (Belkhadria Khemisti,

"commande d'un robot mobile par réseaux de neurones artificiels"

Mémoire en vue de l'obtention du diplôme de magister en

électronique. Option : Robotique. Université El Hadj Lakhdar

Batna)

Figure1.22 : Robot de type omnidirectionnel (Belkhadria Khemisti,

"commande d'un robot mobile par réseaux de neurones artificiels"

Mémoire en vue de l'obtention du diplôme de magister en

électronique. Option : Robotique. Université El Hadj Lakhdar

Batna)

Figure 1.23 : Robot chirurgical Da Vinci (

http://www.chirurgie-robotisee.ch/)

Figure 1.24 : Le robot infirmier RIBA (

http://www.engadget.com/2011/08/02/riba-ii-healthcare-robot-now-stronger-smarter-still-a-bear/)

Figure 1.25 : Le robot patient Hanako Showa (

http://www.scriptol.fr/robotique/robots/medical.php)

Figure 2.1 : Les différents étages d'un system

automatisé (Sensors and Actuators: Control System Instrumentation)

Figure 2.2 : Chaine d'action d'un capteur

Figure 2.3 : Schéma d'un capteur composite (Les capteurs

en instrumentation industrielle (par Georges Asch))

Figure 2.4 : Quelque effet physique d'un capteur actif : a)

thermoélectrique, b) pyroélectrique, c)

piézoélectrique, d) indiction électromagnétique, e)

photoélectricité, f) effet Hall (Les capteurs en instrumentation

industrielle (par Georges Asch))

Figure 2.5 : Les trois domaines de fonctionnement d'un capteur

(Chapitre_01_668_H14)

Figure 2.6 : La sensibilité d'un capteur (Sensor

Technologies: Healthcare, Wellness and Environmental Applications (Par Michael

J. McGrath,Cliodhna Ni Scanaill))

Figure 2.7: hystérésis d'un capteur (Resistive,

Capacitive, Inductive, and Magnetic Sensor Technologies (Par Winncy Y. Du))

Figure 2.8 temps de réponse d'un capteur

Figure 2.9 temps de récupération

Figure 2.10 : L'erreur du zéro (Chapitre_01_668_H14)

Figure 2.11 : L'erreur liée à l'étalonnage

(Chapitre_01_668_H14)

Figure 2.12 Schéma fonctionnel et symboles des

actionneurs

III

Figure 2.13 Principe de la commande de vitesse en boucle

fermée

Figure 2.14 : Actionneur hydraulique

(

http://www.coastersworld.fr/index.php?page=reportage_safetybar)

Figure 2.15 : Actionneur piézoélectrique (

https://www.elprocus.com/piezoelectric-ultrasonic-motor-technology/)

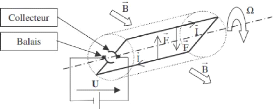

Figure 2.16 : Vue en couple simplifiée

(

http://stigen.branly.amiens.free.fr/fiches%20elec/moteur.pdf)

Figure 2.17 : Perspective de l'induit simplifiée

(

http://stigen.branly.amiens.free.fr/fiches%20elec/moteur.pdf)

Figure 2.18 : Règle de la main droite

(

http://physique.vije.net/1STI/electricite_m.php?page=force_magnetique2)

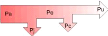

Figure 2.19 : Les couples d'un moteur

(

http://stigen.branly.amiens.free.fr/fiches%20elec/moteur.pdf)

Figure 2.20 : Bilan de puissance (

http://www4.ac-nancy-metz.fr/lyc-loritz-nancy/pre

bac/ssi/cours/electrotechnique/MoteursDC/equations.htm)

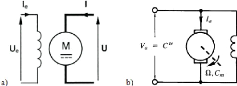

Figure 2.21 : a)Symbole d'un moteur à excitation

indépendant ; b) à excitation shunt

Figure 2.22 : Symbole d'un moteur à excitation

série (

http://christophe.bleja.free.fr/cours/ch6/moteurserie-I.htm)

Figure 2.23 : Symbole d'un moteur à excitation compound

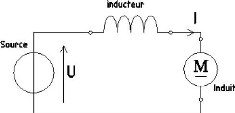

Figure 2.24 : Structure de moteur à balais et moteur sans

balais

(file:///C:/Users/Hocine/Downloads/la_machine_synchrone_monophasee_et_biphasee_dans_les_aut

omatismes j.f hilaire%20(1).pdf)

Figure 2.25 : Un servomoteur

(

http://www.mysti2d.net/polynesie//SIN/08/ServoLent/ServoLent.html?Servomoteur.html)

Figure 2.26 : Moteur à aimants permanant (

http://www.mdpmotor.fr/documentation/lexique/pas-a-pas/composition.html)

Figure 2.27 : Moteur hybride (

http://www.mdpmotor.fr/documentation/lexique/pas-a-pas/composition.html)

Figure 2.28 : Moteur à réluctance variable (

http://www.mdpmotor.fr/documentation/lexique/pas-a-pas/composition.html)

Figure 3.1 : Schéma des éléments principaux

d'un microcontrôleur (Microcontrollers: Fundamentals and Applications

with PIC (Par Fernando E. Valdes-Perez,Ramon Pallas-Areny))

Figure 3.2 : Symbole d'un convertisseur

numérique/analogique (

http://www.physagreg.fr/capes-physique-montage-8-conversion-analogique-numerique.php)

IV

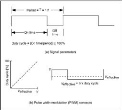

Figure 3.3 : Signal analogique par la technique PWM ([35])

Figure 3.4 : Les types des microcontrôleurs ([31])

Figure 3.5 : L'architecture d'un microcontrôleur

(Microcontroller (Par V. Udayashankara))

Figure 3.6 : Les appareils de communication

(

http://www.rueducommerce.fr/Destockage/Telephonie/Telephones-fixe-sans-fil/ICREATION/4899593-Telephone-portable-DECT-Bluetooth-I650-noir.htm)

Figure 3.7 : Appareil médicale (

http://buzz-esante.com/2015/01/06/freestylelibre-patch-connecte-pour-la-mesure-de-la-glycemie/)

Figure 3.8 : Appareil de sécurité (

http://www.climatisation-alarme-var.fr/alarmes-surveillance-vidauban).

Figure 3.9 : Les appareils industriels (

http://www.cogniscotech.com/default.aspx)

Figure 3.10 : Les moyens de transports (

http://blogvoyages.fr/se-deplacer-en-france/)

Figure 3.11: TV, video, HIFI (

http://www.speedpcservices.net/produits.html)

Figure 3.12 : Enregistreur de données géographiques

à pile et système de fixation (

http://hitech.bfh.ch/fr/archives/hitech_32009/geolocalisateur.html)

Figure 3.13 : Déférent types des capteurs pour

l'arduino (

http://www.trossenrobotics.com/c/arduino-sensors.aspx)

Figure 3.14 : Déférents actionneurs pour l'arduino

(

http://technopengl.free.fr/index.php?page=Actionneurs)

Figure 3.15 : Déférent types des cartes arduino

(

https://www.sparkfun.com/categories/103?page=all)

Figure 3.16 : Interface de logiciel arduino

(

http://www.louisreynier.com/fichiers/KesacoArduino.pdf)

Figure 3.17: Détail de barre de bouton (

http://www.louisreynier.com/fichiers/KesacoArduino.pdf)

Figure 4.1 : La structure générale du robot

Figure 4.2 : Le placement des capteurs infrarouge dans le

robot

Figure 4.3 : Schéma du capteur infrarouge

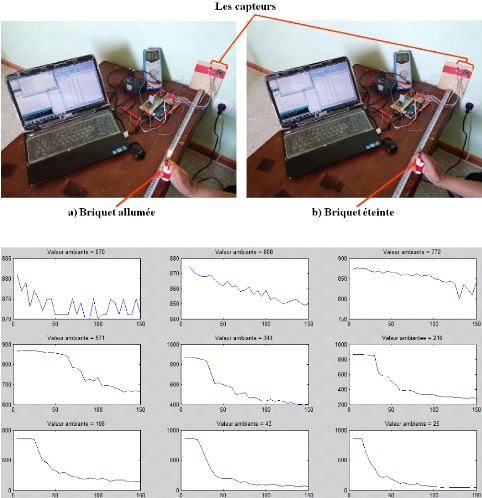

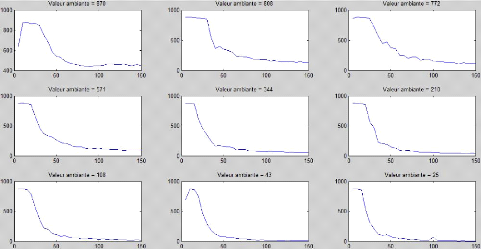

Figure 4.4 : L'opération d'étalonnage

Figure 4.5 : La valeur maximale en fonction de distance

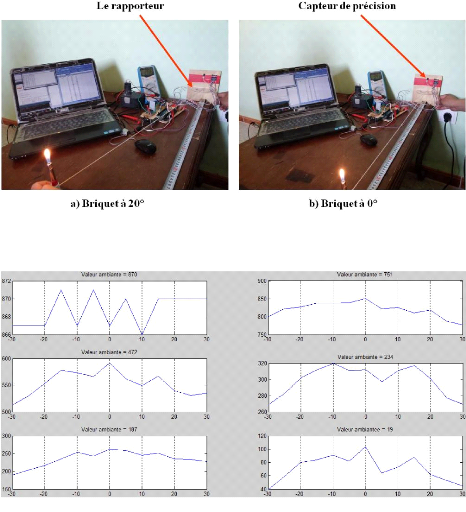

Figure 4.6 : L'opération d'étalonnage angulaire

Figure 4.7 : La valeur maximale en fonction de l'angle

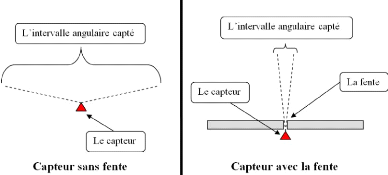

Figure 4.8 : L'effet de la fente sur le capteur

V

Figure 4.9 : La valeur de capteur de précision en

fonction de distance

Figure 4.10 : La valeur de précision en fonction de

l'angle

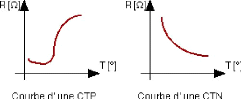

Figure 4.11 : Courbe d'étalonnage de thermistance

Figure 4.12 : Schéma de capteur de

température

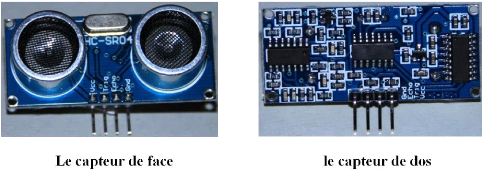

Figure 4.13 : Capteur ultrason HC-SR04

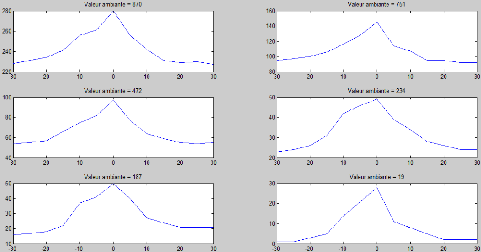

Figure 4.14 : L'opération d'étalonnage de

capteur de distance

Figure 4.15 : Étalonnage de capteur de distance

HC-SR04

Figure 4.16 : La carte Arduino Mega

Figure 4.17 : Le moteur DC utilisé

Figure 4.18 : Schéma de circuit de commande du

moteur

Figure 4.19 : L'opération d'étalonnage de

circuit de commande

Figure 4.20 : L'étalonnage de circuit de commande

Figure 4.21 : Schéma de circuit de commande de la

pompe

Figure 4.22 : Schéma de circuit d'alimentation

Figure 4.23 : Solid Edge

Figure 4.24 : La forme sous du robot

Figure 4.25 : Les cotés principales du robot

Figure 4.26 : Le châssis du robot sous Solid Edge

Figure 4.27 : Le châssis du robot

réalisé

Figure 4.28 : Le cadre du robot sous Solid Edge

Figure 4.29 : Le cadre de robot réalisé

Figure 4.30 Mauvaise fonctionnement du robot

Figure 4.31 Les anciens circuits de commande

Figure 4.32 L'ancien cadre

Figure 4.33 Bonne fonctionnement du robot

Figure 4.34 : L'icone de l'application QuickRemote

Figure 4.35 : La télécommande crée

Figure 4.36 : L'opération de teste

Liste des tableaux

VI

Liste des tableaux

Tableau 1.1 Les avantages et des inconvénients des

différents types de robots à roues

Tableau 2.1 : quelque domaine d'utilisation des capteurs et

des actionneurs

Tableau 2.2 : L'influence des mesurande sur les

propriétés électriques de matériaux.

Tableau 2.3 : comparaison des différents types de

moteurs pas à pas

Tableau 3.1 : Les développements historiques dans les

produits de microprocesseurs

Tableau 4.1 : L'étalonnage de distance des capteurs

infrarouge

Tableau 4.2 : L'étalonnage angulaire des capteurs

infrarouge

Tableau 4.3 : L'étalonnage de distance du capteur de

précision

Tableau 4.4 : L'étalonnage angulaire du capteur de

précision

Tableau 4.5 : Tableau d'étalonnage de capteur de

distance

Tableau 4.6 : Etalonnage de circuit de commande

Tableau 4.7 : Les circuits de robot

Tableau 4.8 : Les pièces du robot

Introduction générale

1

Introduction général

L'homme a toujours souhaité se libérer du

travail dans ce qu'il a d'astreignant, de fatiguant, d'inintéressant.

Les progrès qu'on connue les technologies depuis un demis siècle

sont a même de répondre en bonne parti à son désir

par l'intermédiaire de deux outils générique: l'ordinateur

pour les travaux mentaux et le robot pour les travaux physiques. Le premier a

pris une certaine avance sur le second grâce à la

découverte des semi-conducteurs, ces matériaux solides qui

peuvent trier des informations sans mobilité mécanique. Le second

est toujours tributaire de la vieille mécanique aux pièces

fragiles et mobiles et au cout significatif.

Malgré son aspect récent, la robotique tire ses

origines des civilisations les plus antiques. Il est peut être même

vrai que toutes les autres sciences ont existé juste pour permettre

à la robotique de se développer afin d'aider l'Homme à

créer ce « esclave » qui appliquera ses ordres au doigt et

à l'oeil et qui le libérera à jamais du travail.

De l'Homme préhistorique qui s'empressa d'inventer des

extensions technologiques de ses membres afin de faciliter son travail, comme

la massue par exemple, jusqu'au robot mobile autonome le plus performant, la

robotique mobile n'a cessé de connaître des progrès

spectaculaires. En effet, les générations de robots mobiles se

sont vite succédé offrant à chaque fois plus de

performances en matière de perception, d'autonomie et de pouvoir

décisionnel. Ces progrès étaient un résultat

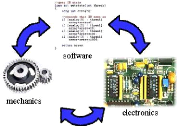

inévitable des développements qu'ont connu la mécanique,

la microélectronique et l'informatique. C'est pour cela qu'en

très peu de temps, les générations de robots se

succèdent pour voir naître une branche de la robotique visant de

plus amples horizons : c'est l'ère de la robotique mobile.

L'objectif principal de notre travail est de réaliser

un robot mobile on utilisant une carte électronique Arduino. La tache

principale du robot est de détecter et éteindre la flamme

même il peut éviter les obstacles et le forage.

Ce travail est alors organisé en quatre chapitres de la

manière suivante :

Le premier chapitre présente certaines

généralités concernant la robotique et les

différents types des robots et robots mobiles.

Le second chapitre introduit quelques composants du robot

comme les capteurs, les actionneurs et d'autres concepts liés à

leurs utilisations.

Le troisième chapitre est consacré au

microcontrôleur, langages de programmation et en particulier l'IDE de

l'Arduino.

Le quatrième chapitre traite la partie pratique

Chapitre 1 :

Généralité sur les

robots

1. 2

Introduction

Les robots aujourd'hui ont un impact considérable sur

de nombreux aspects de la vie moderne, de la fabrication industrielle aux soins

de santé, le transport et l'exploration de l'espace et le profond de la

mer. Demain, des robots seront aussi omniprésents et personnelle comme

les ordinateurs personnels.

Le rêve de créer des machines qui sont

qualifiés et intelligentes a fait partie de l'humanité depuis le

début du temps. Ce rêve est en train de devenir une partie de la

réalité de notre monde. [4]

Quand les chercheurs ont commencé à

réfléchir sur la conception de robots, on appelait «

robotique » la science des robots et/ou l'art de concevoir et fabriquer

des robots. Les succès des robots industriels, qui travaillaient

initialement en poste isolé et qui ont été

intégrés à des chaînes de production comme des

machines parmi d'autres, ont conduit le public à élargir le sens

du terme « robotique » et à le rendre désormais presque

synonyme d'automatisation. Le correspondant de robotique devrait naturellement

être « automatique » mais ce n'est pas le cas dans le langage

courant. Pour compenser ce hiatus se sont créés le mot «

robotisation » et le verbe « robotiser » pour désigner la

plupart des automatisations et leur mise en oeuvre, même en l'absence de

véritables robots. Dans certains champs d'applications, des mots

calqués sur robotique sont apparus. Il en est ainsi de « domotique

» qui désigne tout ce qui concerne l'automatisation dans l'habitat

ou « productique » pour tout ce qui a trait aux moyens de production.

[1]

Aujourd'hui, la robotique est donc l'art d'automatiser des

systèmes plus ou moins complexes mais en s'appuyant sur le savoir-faire

acquis par les études sur la conception de robots, savoir-faire issu des

développements d'une branche de l'automatique générale.

[2]

En effet, on constate a posteriori que la structure d'une

machine ou d'un système n'a pas besoin d'adopter la forme physique de ce

qu'on appelle généralement robot pour que son contrôle

adopte les mêmes composants que ces machines, à savoir : des

capteurs internes pour la régulation, des capteurs externes pour

connaître l'environnement, des moyens d'action motorisés, ainsi

qu'une informatique de commande pouvant faire appel à la programmation

et aux techniques de l'intelligence artificielle. Tous ces composants et leurs

actions peuvent être distribués dans l'espace au lieu d'être

rassemblés ou de provenir d'une seule structure. Par ailleurs, une

collaboration de divers ensembles est possible aboutissant donc à un

système robotisé.

2. Historique de l'évolution de la robotique et

les robots

Durant plusieurs millénaires, les automates ont

reposé sur des ressorts, engrenages et autres mécanismes, ce qui

ne les a pas empêchés d'atteindre une grâce qui force

l'admiration. Et puis l'informatique est venue changer la donne en permettant

de stocker de très larges quantités d'informations et de

séquences d'actions dans une petite puce. Le robot est ainsi

arrivé à une sophistication telle qu'il peut désormais

tenter de trouver par lui-même la solution de certains problèmes.

[3]

L'histoire des robots a ainsi traversé les étapes

suivantes : Les masques et statues animés de

l'antiquité

3

L'origine des masques et statues animés remonte

à l'Egypte ancienne où l'on a recensé un masque à

l'effigie de Thot (tête d'Ibis) ou d'Horus (tête de faucon) qui

pareillement semblent doués de mouvement. Ce qui caractérise ces

divers artefacts, c'est que l'automatisme y est caché, mis à

profit par des castes religieuses pour assurer leur pouvoir sur le peuple comme

sur les souverains. [3]

L'horloge

C'est en 246 avant J.C. que nous trouvons la trace du premier

inventeur d'envergure, un dénommé Ctésibios qui habite la

ville d'Alexandrie. Ctésibios est parvenu à créer une

horloge si précise que son cadran fait exactement un tour par

année solaire ! Pour la première fois, il existe une parfaite

concordance entre un instrument de mesure humain et un phénomène

issu du monde physique extérieur. [3]

Figure 1.1 L'horloge de Ctésibios

Des automates de l'orient aux jacquemarts

européens

Les arabes sont les premiers à mettre en pratique

à une grande échelle les techniques décrites par le

mathématicien et mécanicien grec Héron d'Alexandrie (et

aussi par Phylon de Byzance). Dès 809, Charlemagne reçoit de la

part du sultan Haroun Al Rachid un automate mécanique. [3]

Puis, lors des huit expéditions en Orient menées

à l'occasion des Croisades - de 1096 à 1291 - les

européens découvrent de visu l'étonnant raffinement des

horloges à eau réalisées par Al Jazari pour le compte de

ce même Haroun Al Rachid.

Pour obtenir un écoulement constant de l'eau, Al Jazari

a développé un système d'une rare

ingéniosité, inspiré d'un système inventé

par Archimède. La plus grande de ses horloges mesure 3,3 mètres

de hauteur et 1,35 mètre de largeur. [3]

4

Figure 1.2 L'automate d'Al Jazari

Vers l'âge d'or des automates

Le 18ème siècle apparaît comme l'âge

d'or des automates. L'un des grands inventeurs d'engins mécaniques de

l'époque est le protégé du roi Louis XV, Jacques de

Vaucanson (1709 - 1792). Il développe un " canard mécanique " qui

force l'admiration. Celui ci " allonge le cou pour aller prendre le grain dans

la main, l'avale, le digère " Après avoir transformé

l'aliment en bouillie, il le rejette par les voies ordinaires, pleinement

digéré. Les créations que réalise Vaucanson tel le

joueur de flûte qui exécute onze airs différents et aussi

celle de ses disciples séduisent l'Europe entière et s'exportent

aux Etats-Unis. [3]

Figure 1.3 Le canard développé par Jacques de

Vaucanson La première machine programmable

La mode veut que l'on s'habille à la chinoise, avec des

tenues de soie bardées de motifs complexes. Pour les tisserands

lyonnais, la réalisation de telles étoffes représente un

casse-tête de taille.

Basile Bouchon se penche sur le problème, et il a

réussi de développé une machine à tisser dont son

mécanisme utilise une bande de papier perforé pour

contrôler le passage des aiguilles dans le tissu. Ce

procédé mis au point en 1729 est automatisé par Vaucanson

en 1745.

Le tisserand Joseph-Marie Jacquard a ensuite l'idée de

séparer les cartes perforées portant le modèle à

réaliser, de la machine elle-même.

5

Produit en milliers d'exemplaires, le métier à

tisser Jacquard qu'il inaugure en 1801 devient la première machine

automatisant le traitement de l'information et opérant une distinction

entre la machine et le programme qu'elle utilise. Il ouvre ainsi la voie aux

ordinateurs et robots capables d'opérer par eux-mêmes. [3]

Figure 1.4 Machine à tisser

L'ordinateur, potentielle intelligence du robot

?

Niels Bohr a décrit dans ses travaux publiés

vers 1913 que l'électron peut déplacer d'un atome à

l'autre une vitesse vertigineuse. D'où l'idée de créer des

circuits exploitant cette incroyable mobilité. En 1937, Turing

énonce les principes d'une machine qui calculerait à la vitesse

de l'électronique, et serait donc capable de traiter d'énormes

volumes d'informations codées sous la forme booléenne (0 et

1).L'arrivée des ordinateurs est appelée à jouer un

rôle majeur dans l'élaboration des machines intelligentes que sont

les robots.

Sous l'impulsion de Turing, un premier ordinateur

apparaît en 1943. Sa puissance de calcul est mise à contribution

dans la guerre et joue un rôle décisif en facilitant le

décryptage du code Enigma mis au point par les nazis pour leurs

échanges de messages. [3]

Figure 1.5 Le premier ordinateur

Le premier bras

télé-opéré

C'est en Lorraine en 1954, à Argonne qu'un chercheur du

nom de Raymond Goertz a l'idée de rationaliser les bras de

télé-opération en assujettissant leurs articulations

à des moteurs électriques. Grâce à un tel

système, l'opérateur peut désormais se trouver à

plusieurs centaines de mètres du lieu

6

où il manipule des éléments dangereux :

les commandes qu'il transmet à la pince sont transmises par les fils

électriques. [3]

3. Définition

Écrivain tchèque, Karel Capek, dans son drame,

introduit le mot robot au monde en 1921. Il est dérivé du mot

tchèque robota qui signifie "travailleur forcé". Isaac Asimov

l'écrivain russe de la science-fiction, a inventé le mot

robotique dans son histoire "Habillage", publié en 1942, pour

désigner la science consacrée à l'étude des robots.

[5]

Avant définir qu'est ce qu'un robot nous citerons les

trois lois qui ont été développés par Isaac Asimov,

et qui sont régissant le comportement d'un robot

Les trois lois de la robotique

? Un robot ne peut blesser un humain ni, par son inaction,

permettre qu'un humain soit blessé. ? Un robot doit obéir aux

ordres donnés par les humains, sauf si de tels ordres se trouvent en

contradiction avec la première loi.

? Un robot doit protéger sa propre existence aussi

longtemps qu'une telle protection n'est pas en contradiction ni avec la

première et/ou ni avec la deuxième loi. [6]

Le robot

C'est une machine pouvant manipuler des objets en

réalisant des mouvements variés dictés par un programme

aisément modifiable.

Programmer un robot consiste, dans ut premier temps, à

lui spécifier la séquence des mouvements qu'il devra

réaliser.

Certains robots sont dotés de "sens" ;

c'est-à-dire d'un ensemble plus ou moins important d'instruments de

mesure et d'appréciation caméra, thermomètre,

télémètre, ...) permettant au programme du robot de

décider du mouvement le mieux adapté aux conditions

extérieures. Par exemple: si un robot mobile muni d'une caméra ut

amené à se déplacer dans un local inconnu, on peut le

programmer pour qu'il contourne tout obstacle qui entraverait sa route.

On essaie également de doter des robots d'un dispositif

d'intelligence artificielle afin qu'ils puissent faire face a des situations

imprévues et nouvelles (le robot pourrait acquérir une certaine

"expérience").

Figure 1.6 Les différents types des robots

7

4. Les composants de Robots

Un robot, en tant que système, se compose des

éléments, qui sont intégrés ensemble pour former un

ensemble. La plus par des robots contient les éléments

suivants:

4.1. Manipulateur: c'est le corps principal du

robot qui comprend les jonctions, les articulations, et d'autres

éléments de structure du robot. Il convient de noter ici que le

manipulateur seul n'est pas un robot. [11]

Figure 1.7 Un bras manipulateur

4.2. Effecteur finale: cette partie est

reliée à la dernière jonction (main) d'un manipulateur qui

gère généralement les objets, établit des

connexions à d'autres machines ou effectue les tâches requises.

[11]

Figure 1.8 Effecteur finale d'un manipulateur

4.3. Actionneurs: les actionneurs sont les

«muscles» de manipulateurs. Le contrôleur envoie des signaux

aux actionneurs, qui, à son tour, déplacent les articulations du

robot et des jonctions, les types communs des actionneurs sont les

servomoteurs, les moteurs pas à pas, les actionneurs pneumatiques et les

vérins hydrauliques. Les actionneurs sont sous le contrôle du

contrôleur. [11]

Figure1.9 Différents actionneurs d'un robot

4.4. Capteurs: les capteurs sont

utilisés pour recueillir des informations sur l'état interne du

robot ou pour communiquer avec l'environnement extérieur. Comme chez

l'humain, le dispositif de commande de robot doit connaître l'emplacement

de chaque lien du robot afin de connaître la configuration du robot.

Toujours comme vos principaux sens de la vue, le toucher, l'ouïe, le

goût, et

8

la parole, les robots sont équipés de

dispositifs sensoriels externes comme un système de vision, le toucher

et les capteurs tactiles, synthétiseur de parole, et grâce

à eux le robot peut communiquer avec le monde extérieur. [11]

Figure 1.10 Différents capteurs d'un robot

4.5. Contrôleur: le contrôleur

est plutôt proche de votre cervelet; même si elle n'a pas la

puissance du cerveau; il contrôle toujours vos mouvements. Le

contrôleur reçoit les données de l'ordinateur (le cerveau

du système), commande les mouvements des actionneurs, et coordonne les

mouvements avec les informations envoyées par les capteurs.

4.6. Processeur: le processeur est le cerveau

du robot. Il calcule les mouvements des articulations du robot,

détermine combien et à quelle vitesse chaque joint doit se

déplacer pour atteindre l'emplacement et la vitesse souhaitée, et

supervise les actions coordonnées du contrôleur et les capteurs.

Dans certains systèmes, le contrôleur et le processeur sont

intégrés ensemble en une seule unité, et dans d'autres

cas, ce sont des unités séparées. [11]

Figure 1.11 Un contrôleur utiliser pur commander un

robot

4.7. Logiciel: trois groupes de logiciels

sont utilisés dans un robot. L'un est le système d'exploitation

qui exploite le processeur. Le second est le logiciel robotique qui calcule la

motion nécessaire de chaque joint du robot basée sur des

équations cinématiques. Ces informations sont envoyées au

dispositif de commande. Ce logiciel peut être à différents

niveaux, de la langue de la machine aux langues sophistiqués

utilisés par les robots modernes. Les troisième groupes est la

collection d'application - orientée les routines et les programmes

développés pour utiliser le robot ou ses

périphériques pour des tâches spécifiques telles que

l'assemblage, le chargement de machines, la manutention et les routines de

vision. [11]

9

Figure1.12 Le logiciel qui commande le robot

5. Les types des robots

Il existe deux grandes familles de robots sont :

· Les robots manipulateurs.

· Les robots mobiles.

5.1. Les robots manipulateurs

Un robot manipulateur est en forme d'un bras et se composent

d'un certain nombre de segments qui est conçu pour manipuler ou

déplacer des matériaux, outils et pièces sans contact

humain direct. Ils sont des dispositifs qui permettent aux humains d'interagir

avec des objets dans un environnement en toute sécurité. Les

robots manipulateurs sont utilisés dans des applications industrielles

pour s'effectuer efficacement des tâches telles que l'assemblage,

soudage, traitement de surface, et le forage.

Les types des robots manipulateurs

Les robots manipulateurs viennent sous plusieurs formes. Les

formes se répartissent en en cinq grandes catégories :

· Robots cylindriques

· Robots rectilignes

· Robots sphériques

· Robots articulés

· Robots SCARA

a) Robots cylindriques

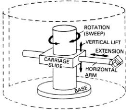

Le robot cylindrique a deux axes de mouvement, un pour le

mouvement en haut et bas. La rotation se fait par la jonction à la base.

De plus, le bras horizontal peut se déplacer à l'intérieur

et à l'extérieur, ce qui donne un troisième axe de

mouvement limitée. [9]

10

Figure 1.13 L'espace de travaille de robot cylindrique

b) Robots rectilignes

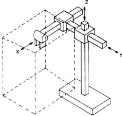

Les robots rectilignes a trois axes de mouvement (x, y, z).

Pour cette raison, le robot rectiligne est parfois appelé Robot

cartésien. Ces robots sont exploités par vérin

pneumatique. [9]

Figure 1.14 L'espace de travaille de robot rectiligne

c) Robots sphériques

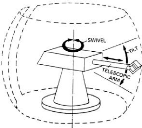

Le robot sphérique est de grande taille avec un bras

télescopique qui assure un mouvement à l'intérieur ou

à l'extérieur. Les mouvements de base du robot sphérique

sont de rotation (à la base) et angulairement en haut ou en bas (sur le

bras). [9]

Figure 1.15 L'espace de travaille de robot sphérique

d) Robots articulés

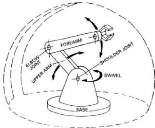

Le bras articulé du robot ressemble à un bras

humain. Il se compose de deux éléments, nommés

l'avant-bras et le bras supérieur. Ce type de robot n'a

généralement pas besoin d'un lieu séparé. [10]

11

Figure 1.16 L'espace de travaille de robot articulé

e) Robots SCARA

Un robot SCARA est défini dans la norme ISO 8373: 1994,

No.3.15.6, en tant que «robot comporte deux liaisons pivots

parallèles pour fournir conformément à un plan

sélectionné».et peut être considérée

comme un cas particulier d'un robot cylindrique. Le terme «SCARA»

signifie «Selective Compliance Arm for Robot Assembly». (Autre

interprétation comprennent «Selective Compliance Articulated for

Robot Assembly».). [8]

Figure 1.17 L'espace de travaille de robot SCARA

5.2. Les robots mobiles

Un robot mobile est celui qui peut se déplacer dans son

environnement de façon indépendante. Pour ce faire, le robot doit

pouvoir naviguer, et la portée et la précision de navigation

requise varie en fonction de la taille du robot et du type de sa

tâche.

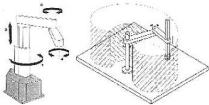

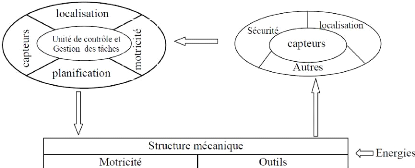

5.2.1. L'architecture des robots mobiles

L'architecture des robots mobiles se structure en quatre

éléments :

? La structure mécanique et la motricité

? Les organes de sécurité

? Le système de traitement des informations et gestion des

tâches. ? Le système de localisation.

12

Figure 1.18 Architecture d'un robot mobile

5.2.2. Les robots à roues

Il existe plusieurs classes de robots à roues

déterminées, principalement, par la position et le nombre de

roues utilisées.

Nous citerons ici les quatre classes principales de robots

à roues.

a) Robot unicycle

Un robot de type unicycle est actionné par deux roues

indépendantes, il possède éventuellement des roues folles

pour assurer sa stabilité. Son centre de rotation est situé sur

l'axe reliant les deux roues motrices.

C'est un robot non-holonome, en effet il est impossible de le

déplacer dans une direction perpendiculaire aux roues de locomotion.

Sa commande peut être très simple, il est en effet

assez facile de le déplacer d'un point a un autre par une suite de

rotations simples et de lignes droites. [7]

Figure1.19 Robot de type unicycle

b) Robot tricycle

Un robot de type tricycle est constitué de deux roues

fixes placées sur un même axe et d'une roue centrée

orientable placée sur l'axe longitudinal. Le mouvement du robot est

donné par la vitesse des deux roues fixes et par l'orientation de la

roue orientable. Son centre de rotation est situé à

l'intersection de l'axe contenant les roues fixes et de l'axe de la roue

orientable.

13

C'est un robot non-holonome. En effet, il est impossible de le

déplacer dans une direction perpendiculaire aux roues fixes. Sa commande

est plus compliquée. Il est en général impossible

d'effectuer des rotations simples à cause d'un rayon de braquage

limité de la roue orientable. [7]

Figure1.20 Robot de type tricycle

c) Robot voiture

Un robot de type voiture est semblable au tricycle, il est

constitué de deux roues fixes placées sur un même axe et de

deux roues centrées orientables placées elles aussi sur un

même axe.

Le robot de type voiture est cependant plus stable puisqu'il

possède un point d'appui supplémentaire.

Toutes les autres propriétés du robot voiture sont

identiques au robot tricycle, le deuxièmes pouvant être

ramené au premier en remplaçant les deux roues avant par une

seule placée au centre de l'axe, et ceci de manière à

laisser le centre de rotation inchangé. [7]

Figure1.21 Robot de type voiture

d) Robot omnidirectionnel

Un robot omnidirectionnel est un robot qui peut se

déplacer librement dans toutes les directions. Il est en

général constitué de trois roues décentrées

orientables placées en triangle équilatéral.

L'énorme avantage du robot omnidirectionnel est qu'il

est holonome puisqu'il peut se déplacer dans toutes les directions. Mais

ceci se fait au dépend d'une complexité mécanique bien

plus grande. [7]

Figure1.22 Robot de type omnidirectionnel Comparaison des

différents types

Nous pouvons observer dans le tableau ci-dessous un

récapitulatif des avantages et des inconvénients des

différents types de robots à roues

Tableau 1.1 Les avantages et des inconvénients des

différents types de robots à roues

|

Type du robot

|

Avantage

|

Inconvénient

|

|

unicycle

|

* Stable

* Rotation sur soi-même

* Complexité mécanique faible

|

* Non-holonome

|

|

Tricycle

|

* Complexité mécanique

modérée

|

* Non-holonome

* Peu stable

* Pas de rotation sur soi-même

|

|

Voiture

|

* Stable

* Complexité mécanique

modérée

|

* Non-holonome

* Pas de rotation sur soi-même

|

|

Omnidirectionnel

|

* Holonome

* Stable

* Rotation sur soi-même

|

* Complexité mécanique

importante

|

6. Domaine d'utilisation des robots

Les robots industriels : robots industriels

sont des robots utilisés dans un environnement de fabrication

industrielle. Ils sont utilisés dans la fabrication des automobiles, des

composants et des pièces électroniques, des médicaments et

de nombreux produits

Robots domestiques ou ménagers :

Robots utilisés à la maison. Ce type de robots comprend

de nombreux appareils très différents, tels que les aspirateurs

robotiques, robots nettoyeurs de piscines, balayeuses, nettoyeurs

gouttières et autres robots qui peuvent faire différentes

tâches. En outre, certains robots de surveillance et de

téléprésence pouvaient être

considérées comme des robots ménagers se il est

utilisé dans cet environnement.

Robots en médecine et chirurgie : Les

robots semblent avoir de l'avenir à l'hôpital. Robodoc aide

à réaliser certaines opérations de chirurgie. Le robot

infirmier est encore en projet. Le cybersquelette HAL aide les personnes

à se déplacer. Et le robot patient permet aux futurs chirurgiens

dentistes d'apprendre à soigner sans faire de dégâts...

14

Le système chirurgical Da Vinci : Le robot chirurgien

permet d'opérer à distance, soit dans la même pièce

avec une machine comme intermédiaire, soit d'un endroit très

éloigné, ce qui peut être très utile souvent.

15

Figure 1.23 Robot chirurgical Da Vinci

Les infirmiers du futur : Les infirmiers qui portent et

déplacent les malades seront des robots. En fait, ils ne sont pas

prévus pour un avenir si lointain: ils fonctionnent

déjà!

Le robot infirmier peut prendre un patient dans ses bras, le

porter et le déposer dans un fauteuil.

Figure 1.24 Robot infirmier RIBA

Le robot patient : L'actroïde Simroid assez

réaliste réagit quand l'opérateur le touche à un

endroit sensible. Il permet ainsi de réaliser un apprentissage du

métier sans frais.

Hanako Showa est une initiative similaire. Grâce

à des capteurs implémentés dans ses dents artificielle, le

robot peut réagir aux actes du praticien novice, émettre des

gémissements ou bouger les bras quand on lui "fait mal". Il peut

même communiquer grâce à un procédé de

synthèse vocal.

Figure 1.25 Robot patient Hanako Showa

7. Avantages et inconvénients des

robots

Un système robotique consiste non seulement des robots

mais aussi d'autres dispositifs et systèmes qui sont utilisés

avec le robot pour effectuer la tâche nécessaire. Les avantages

des robots sont: [12]

Robotique et automatisation peut dans de nombreuses situations

d'accroître la productivité, la sécurité,

l'efficacité, la qualité et la cohérence des produits.

Les robots peuvent travailler dans un environnement dangereux,

sans le besoin de soutien de la vie, ou les préoccupations concernant la

sécurité.

Robots n'ont pas besoin de l'éclairage, la climatisation,

de ventilation et de protection contre le bruit.

16

Robots travailler continuellement, sans ressentir une fatigue

ou l'ennui, et ne nécessitent pas une assurance médicale ou de

vacances.

Les robots sont de précision répétable

à tous les moments, sauf si quelque chose arrive à eux ou ils

s'usent.

Les robots peuvent être beaucoup plus précis que

les humains. Précision linéaire d'un robot typiquement est de 20

à 10 microns.

L'inconvénient des robots est qu'ils manquent de

capacité de réagir en cas d'urgence, à moins que les

situations comprises et les réponses sont inclut dans le système.

Les mesures de sécurité nécessaires pour s'assurer qu'ils

ne lèsent pas les opérateurs et n'endommagent les machines qui

travaillent avec eux. Inconvénients des robots comprennent: [12]

? Réponse inadéquate ou mal,

? Le manque de pouvoirs prendre une décision,

? Consommation de l'énergie

? Ils peuvent causer des dommages à des autres appareils,

et la blessure de l'homme

Bien que les robots ont de bonnes certaines

caractéristiques mais aussi ont ces caractéristiques

limités comme la capacité à degré de

liberté, la dextérité, capteurs, système de vision

et la réponse en temps réel. Les robots sont coûteux en

raison du: coût initial de l'équipement, le coût

d'installation, le besoin de périphériques, le besoin de

formation et la nécessité de la programmation.

17

8. Conclusion

A travers ce chapitre on peut dire que dans le cadre de la

robotique, la robotique mobile joue un rôle à part. Contrairement

aux robots industriels manipulateurs qui travaillent de façon autonome

dans un grand nombre d'usines automatisées, les robots mobiles sont

très peu répandus. Cette situation n'est pas due au manque

d'applications possibles, mais dés qu'on dispose de la mobilité,

on peut imaginer des robots facteurs, nettoyeurs, gardiens, démineurs,

explorateurs, jardiniers et beaucoup d'autres. La faible diffusion est surtout

due au fait que ces tâches ont une complexité bien

supérieure à celles effectuées par des robots

manipulateurs industriels. Le monde dans lequel un robot mobile doit se

déplacer est souvent très vaste, partiellement ou totalement

inconnu, difficilement caractérisable géométriquement et

ayant une dynamique propre.

Chapitre 2 :

Capteurs et Actionneurs

18

1. Introduction

Ce chapitre discute sur les composants du robot. Se n'est pas

tout les composants qui sont mentionnés dans le chapitre

précédant, mais plus précisément, le chapitre

traite les capteurs, actionneurs, et d'autre concepts sur ces deux termes.

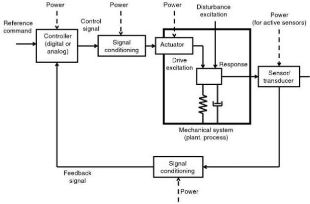

Le système de commande est un système dynamique

qui contient un dispositif de commande en tant que partie intégrante. Le

but du contrôleur est de générer des signaux de commande,

qui conduira le processus pour être contrôlé. Les

actionneurs sont nécessaires pour effectuer les actions de

contrôle, les capteurs et transducteurs aussi sont nécessaires

pour mesurer les signaux de sortie (réponses de processus) et de mesurer

les signaux d'entrée pour la commande anticipatrice, et pour diverses

autres fins). Parmi les différents types et les niveaux de signaux sont

présents dans un système de contrôle, la modification du

signale (y compris le conditionnement du signal et la conversion du signal) est

en effet joue un rôle crucial à tout système de

contrôle. En particulier, la modification du signal est une

considération importante dans l'interfaçage des composants. Il

est clair que le sujet du système de contrôle doit contenir des

capteurs, des transducteurs, actionneurs, modification du signal, et

l'interconnexion des composants. En particulier, le sujet de l'identification

des composants du système de commande doit respecter les fonctions, le

fonctionnement et l'interaction, la bonne sélection et

l'interfaçage de ces composants pour diverses applications de

contrôle. La sélection des paramètres (y compris les

réglages du système) aussi est une étape importante. La

conception est une partie nécessaire de l'instrumentation du

système de contrôle, car c'est elle qui nous permet de construire

un système de contrôle qui répond aux exigences de

performance "on commence, peut-être, avec des composants de base tels que

les capteurs, les actionneurs, les contrôleurs, les compensateurs, et

appareils de modification de signal."

Les ingénieurs de contrôle devraient être

en mesure d'identifier ou de sélectionner des composants, en particulier

les capteurs et actionneurs, pour un système de contrôle, le

modéliser et analyser les différents composants et les

systèmes globaux, et de choisir les valeurs des paramètres afin

que le système peut effectuer certaines fonctions en conformité

avec les spécifications.

L'identification, l'analyse, la sélection

correspondante et l'interfaçage des composants, et le réglage du

système intégré (cet est à dire, le réglage

des paramètres pour obtenir la réponse requise du système)

sont des tâches essentielles dans l'instrumentation et la conception du

système de contrôle. [13]

Les capteurs et les actionneurs utilisés dans certain

domaine sont indiqués dans le tableau suivant: [13]

Tableau 2.1 quelque domaine d'utilisation des capteurs et des

actionneurs

|

processus

|

Les capteurs utilisés

|

Les actionneurs utilisés

|

|

Avion

|

déplacement, vitesse, accélération,

l'altitude, la position, force, pression,

température, débit de fluide, la

tension, le

courant, le système de positionnement mondial (GPS)

|

Moteurs à courant continu,

moteurs pas à pas, relais,

actionneurs de vannes,

pompes, sources de chaleur, les moteurs à

réaction

|

|

Automobile

|

déplacement, vitesse, force, pression,

température, débit de fluide, niveau de liquide, la tension, le

courant

|

Moteurs à courant continu, moteurs pas à pas, les

relais,

actionneurs de vannes, les

|

19

|

|

pompes, les sources de

chaleur

|

|

Système de chauffage domestique

|

pression, température, débit de fluide

|

Moteurs, pompes, sources de chaleur

|

|

Fraiseuse

|

déplacement, vitesse, force, pression,

température, la tension, le courant, l'acoustique

|

Moteurs à courant continu, moteurs à courant

alternatif

|

|

Robot

|

image optique, déplacement, vitesse, force, la tension,

le courant, couple motrice

|

Moteurs à courant continu, moteurs à courant

alternatif, des actionneurs hydrauliques, des servomoteurs

|

|

Four de séchage du bois

|

La température, l'humidité relative, taux

d'humidité et le débit d'air

|

Moteurs à courant continu, moteurs à courant

alternatif, pompes, sources de chaleur

|

Figure 2.1 Les différents étages d'un system

automatisé

2. Les capteurs

Avant de donner la définition d'un capteur, il est

nécessaire de connaître quelques définitions de

métrologie.

Le mesurande : c'est l'objet de la mesure ou plus simplement la

grandeur à mesurer. Le mesurage : c'est l'ensemble des opérations

pour déterminer la valeur du mesurande. La mesure c'est le

résultat d'u mesurage. Autrement dit c'est la valeur du mesurande.

2.1. Définition d'un capteur

Un capteur est un dispositif convertissant une grandeur

physique analogique (pression, température, déplacement,

débit,...) en un signal analogique rendu transmissible et exploitable

par un système de conditionnement (courant électrique, radiation

lumineuse, radiofréquence). Le capteur est la partie d'une chaine de

mesure qui se trouve au contact direct du mesurande.

20

Dans l'immense majorité des cas, le signal de sortie

est électrique en raison de la facilité de transmission de

l'information sous cette forme (câblage), même si les signaux

optiques transmis par fibre sont de plus en plus fréquents. La tension

ou l'intensité de ce signal est alors l'image de mesurande par une loi

continue qu'on souhaite idéalement linéaire ou affine, telle que

: [14]

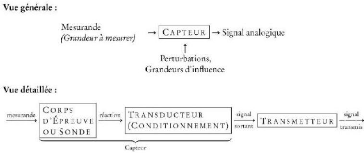

Figure 2.2 Chaine d'action d'un capteur

2.2. Chaine de mesure

Généralement, le signal de sortie de capteur

n'est pas directement utilisable. On appelle chaine de mesure l'ensemble des

circuits ou appareils qui amplifient, adaptent, convertissent,

linéarisent, digitalisent le signal avant sa lecture sur le support de

sortie.

Pour obtenir une image d'une grandeur physique, la chaine de

mesure peut faite intervenir plusieurs phénomènes

différents. Par exemple, la mesure d'un débit peut se faire en

plusieurs étapes :

Transformation du débit en une pression

différentielle.

Transformation de la pression différentielle en la

déformation mécanique d'une membrane.

Transformation de la déformation mécanique en

une grandeur électrique (à l'aide d'un

piézoélectrique) via un circuit électrique

associé.

2.3. Classification des capteurs

On peut classer les capteurs de plusieurs manières :

? Par le mesurande qu'il traduit (capteur de position, de

température, de pression, etc.)

? Par son rôle dans le processus industriel (contrôle

de produit finis, de sécurité, etc.)

? Par le signal qu'il fournit en sortie qui peut être

numérique, analogique, logique ou digital.

? Par leur principe de traduction du mesurande (capteur

résistif, piézoélectrique, etc.)

? Par leur principe de fonctionnement : capteur Actif ou

Passif.

Toutes ces classifications permettent d'avoir une vue

d'ensemble des capteurs et bien sur aucune des méthodes de

classification n'est meilleure que l'autre car toutes présentent des

avantages et des inconvénients.

21

2.3.1. Capteur actif

Fonctionnant en générateur, un capteur actif est

généralement fondé dans son principe sur un effet physique

qui assure la conversion en énergie électrique de la forme

d'énergie propre au mesurande : énergie thermique,

mécanique ou de rayonnement. [15]

2.3.2. Capteur passif

Il s'agit d'impédance dans l'un de ce paramètres

déterminants est sensible au mesurande. [15]

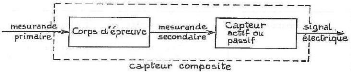

2.3.3. Capteur composite

Un capteur composite est un capteur constitué d'un

corps d'épreuve et d'un capteur actif ou passif. Le corps

d'épreuve quant à lui est un capteur qui soumis au mesurande

donne une grandeur physique non électrique appelée mesurande

secondaire qui elle va être traduit en une grandeur électrique par

un capteur. Le schéma d'un capteur composite est le suivant :

Figure 2.3 Schéma d'un capteur composite

2.3.4. Capteur intégré

Un capteur intégré est un capteur qui utilise la

microélectronique. Ce capteur est constitué d'une plaque en

silicium dans lequel on a fixé le capteur, le corps d'épreuve si

besoin et d'autres composants électroniques qui peuvent servir à

linéariser, amplifier, convertir le courant en tension, etc.

Ce type de capteur est très utile vu qu'il fournit un

signal linéaire avec une grande sensibilité, une miniaturisation

et un coût faible.

2.4. Les principes physiques des capteurs

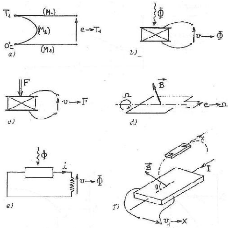

2.4.1. Les principes de fonctionnement des capteurs actif

[15]

Effet thermoélectrique : un circuit formé de deux

conducteurs de nature chimique différente dont les

jonctions sont à des températures T1 et T2 est le

siège d'une force électromotrice .

Effet pyroélectrique : certains cristaux dits

pyroélectrique, le sulfate de triglycine par exemple, ont une

polarisation électrique spontanée qui dépend de leur

température ; ils portent en surface des charge électrique

proportionnelles à cette polarisation et de signes contraires sur les

faces opposées.

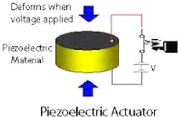

Effet piézoélectrique : l'application d'une

force et plus généralement d'une contrainte mécanique

à certains matériaux dits piézoélectriques, le

quartz par exemple, entraine une déformation qui suscite l'apparition de

charges électriques égales et de signes contraires sur les faces

opposées.

Effet d'induction électromagnétique : lorsqu'un

conducteur se déplace dans un champ d'induction fixe, il est le

siège d'une force électromotrice proportionnelle au flux coupe

par unité de temps, donc à sa vitesse de déplacement. De

même, lorsqu'un circuit fermé est soumis à un flux

d'induction variable du fait de son déplacement ou de celui de la source

de l'induction (aimant par

22

exemple), la force électromotrice dont il est le

siège est égale et de signe contraire à la vitesse de

variation du flux d'induction.

Effets photoélectrique : on en distingue plusieurs, qui

différent par leur manifestations mais qui ont pour origine commune la

libération de charge électrique dans la matière sous

l'influence d'un rayonnement lumineux ou plus généralement

électromagnétique, dont la longueur d'onde est inférieure

à une valeur seuil, caractéristique du matériau.

Effet photoémissif : les électrons

libérés sont émis hors de la cible éclairée

et forment un courant collecté par application d'un champ

électrique.

Effet photovoltaïque : des électrons et des trous

sont libérés au voisinage d'une jonction de semiconducteurs P et

N illuminée ; leur déplacement dans le champ électrique de

la jonction modifie la tension à ses bornes.

Effet photoélectromagnétique : l'application

d'un champ magnétique perpendiculaire au rayonnement provoque dans le

matériau éclairé l'application d'une tension

électrique dans la direction normale au champ et au rayonnement.

Effet Hall : un matériau généralement

semi-conducteur et sous forme de plaquette, est parcouru par un courant I et

soumis à une induction B faisant un angle 8 avec le courant. Il

apparait, dans une direction perpendiculaire à l'induction et au courant

une tension vHqui a pour expression :

Où KH dépend de

matériaux et des démentions de la plaquette.

Figure 2.4 Quelque effet physique d'un capteur actif : a)

thermoélectrique, b) pyroélectrique,

c)

piézoélectrique, d) indiction

électromagnétique, e) photoélectricité, f) effet

Hall

2.4.2. Les principes de fonctionnement des capteurs passif

[15]

Le capteur passif est une impédance dans l'un de ces

paramètres déterminants est sensible au mesurande. Dans

l'expression littérale d'une impédance sont présents des

termes liés :

23

D'une part à sa géométrie et ses

dimensions. D'autres part aux propriétés électriques des

matériaux : résistivité , perméabilité

magnétique , constante diélectrique .

? La variation d'impédance peut donc être due

à l'action de mesurande :

? Soit sur les caractéristiques

géométriques ou dimensionnelles.

? Soit sur les propriétés électriques des

matériaux.

? Soit plus rarement sur les deux simultanément.

? La Variation des paramètres

géométriques ou dimensionnels :

? Si le capteur contient un élément mobile :

chaque position de l'élément mobile correspond une valeur de

l'impédance et la mesure de celle-ci permet de connaitre la position

(c'est le principe de grand nombre de capteurs de position ou de

déplacement : potentiomètre, inductance à noyau mobile,

condensateur à armature mobile).

? Si le capteur contient un élément

déformable : la déformation résulte de forces ou de

grandeurs s'y ramenant (pression, accélération) applique soit

directement soit indirectement au capteur : armature d'un condensateur soumise

à une pression différentielle jauge d'extensomètre

liée rigidement à une structure soumise à contrainte. La

modification d'impédance qu'entraine la déformation du capteur

est liée aux efforts auxquels celui-ci ou la structure

intermédiaire se trouve soumis et elle en assure une traduction

électrique.

Les propriétés électrique des

matériaux, selon la nature des ces derniers, peuvent être

sensibles à des grandeurs physiques variées : température,

éclairement, pression, humidité... Si l'une de ces grandeurs est

susceptible d'évolution, toutes les autres étant maintenues

constantes il s'établit une correspondance univoque entre la valeur de

cette grandeur et celle de l'impédance du capteur.

Le tableau suivant est un aperçu des divers mesurande

susceptibles de modifier les propriétés électriques de

matériaux.

Tableau 2.2 L'influence des mesurande sur les

propriétés électriques de matériaux.

|

Mesurande

|

Caractéristique électrique

sensible

|

Types de matériaux utilisés

|

|

Température

|

Résistivité

|

Métaux, platine, nickel,

cuivre, semi-conducteurs

|

|

Très basse température

|

Constante diélectrique

|

Verres

|

|

Flux de rayonnement optique

|

Résistivité

|

Semi-conducteurs

|

|

Déformation

|

Résistivité

Perméabilité magnétique

|

Alliage de nickel, silicium

dopé

Alliages ferromagnétiques

|

|

Position (aimant)

|

Résistivité

|

Matériaux

magnétorésistances :

bismuth, antimoniure

d'indium

|

|

Humidité

|

Résistivité

Constante diélectrique

|

Chlorure de lithium Alumine, polymères

|

|

Niveau

|

Constante diélectrique

|

Liquides isolants

|

Remarque : l'impédance d'un capteur passif et ses

variations ne sont pas mesurable qu'en intégrant le capteur dans un

circuit électrique, par ailleurs alimenté et qui est son

conditionneur.

24

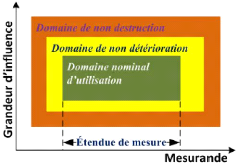

2.5. Caractéristiques métrologique

Il existe plusieurs propriétés associées

à un capteur qui sont critiques pour les performances du capteur. Les

plus importantes sont :

· Limites d'utilisation d'un capteur et étendue de

mesure.

· Caractéristique entrée-sortie

· Sensibilité

· Résolution

· Finesse

· Fidélité - Justesse - Précision

· Hystérésis ou

réversibilité

· Reproductibilité ou

répétabilité

· Temps de réponse

2.5.1. Limites d'utilisation d'un capteur et étendue

de mesure

Les capteurs doivent être utilisés correctement en

respectant les consignes du conducteur. On peut ainsi définir quatre

domaines d'utilisation :

Le domaine nominal ou domaine normal des valeurs du mesurande.

Le domaine de non détérioration dans lequel se

produit une altération réversible des propriétés du

capteur.

Le domaine de détérioration ou de non destruction

dans lequel il se produit une altération irréversible et

permanente du capteur.

Le domaine de destruction ou le capteur est hors d'usage.

Figure 2.5 Les trois domaines de fonctionnement d'un capteur

L'étendu de mesure : l'étendu de mesure d'un

capteur correspond à l'intervalle entre la valeur minimale et la valeur

maximale du mesurande.

2.5.2. Caractéristique entrée-sortie

Elle renseigne sur l'évolution de grandeur de sortie en

fonction de la grandeur d'entrée. [18]

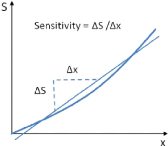

2.5.3. Sensibilité

C'est la pente de la tangente à la courbe issue de la

caractéristique de capteur. [18]

25

Figure 2.6 La sensibilité d'un capteur

2.5.4. Résolution

Résolution : correspond à la plus petite variation

de la grandeur physique à mesurer que le capteur est susceptible de

déceler. [18]

2.5.5. Finesse

C'est l'aptitude d'un capteur à

délivrer, pour une même valeur de la grandeur mesurée, des

mesures répétitives concordantes entre elles.

2.5.6. Fidélité - Justesse -

Précision

Fidélité : c'est l'aptitude d'un capteur à

délivrer le même résultat lors d'une mesure

répétitive de la même grandeur. [18]

Justesse : indique la fiabilité ou l'exactitude d'un

résultat; il peut aussi être définie comme la fraction de

résultats valides obtenus à partir de tous les résultats.

[21]

Précision : indique le plus petit changement qui peut

être enregistrée avec précision. [20]

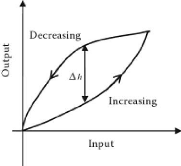

2.5.7. Hystérésis

Hystérésis: d'un capteur peut produire des

résultats différents lors de la mesure de la même

quantité en fonction de la "direction" dans laquelle la valeur a

été approchée. [19]

Figure 2.7 hystérésis d'un capteur

26

2.5.8. Reproductibilité

(répétabilité)

C'est la capacité du capteur pour produire la même

sortie lorsque la même entrée est appliquée. [17]

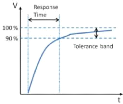

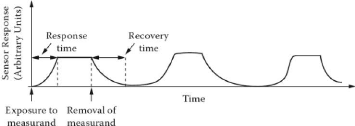

2.5.9. Temps de réponse - Le temps de

récupération

Le temps de réponse: est le temps qu'il faut pour que

le capteur atteindre 90% de sa valeur à l'état d'équilibre

après l'introduction de la mesurande. [16]

Figure 2.8 temps de réponse d'un capteur

Le temps de récupération: est le temps qu'il

faut au capteur d'être à moins de 10% de la valeur qu'elle avait

avant l'enlèvement de la mesurande. [16]

Figure 2.9 temps de récupération

2.6. Erreurs et incertitudes dans les capteurs

2.6.1. Les erreurs de mesure dans les capteurs

Les erreurs de mesure ont des causes systématiques que

l'opérateur peut corriger ou non. Ces erreurs ont des causes clairement

identifiées et prévisibles.

L'erreur sur le zéro (zéro offset) :

appelée aussi `dérive' est généralement due au

vieillissement des composantes d'un capteur et aux variations de

température. Elle se traduit par un décalage de la grandeur de

sortie indépendante du mesurande.

Figure 2.10 L'erreur du zéro

27

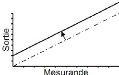

L'erreur liée à l'étalonnage : L'erreur

liée à l'étalonnage du capteur est due à la

qualité de l'opération d'étalonnage. Si cette

opération n'est pas effectuée correctement, cela se traduit par

une erreur dans la pente de la caractéristique du capteur. Il est

recommandé de toujours étalonner un capteur avec un étalon

de référence au moins 4 fois plus précis.

Figure 2.11 L'erreur liée à

l'étalonnage

Les erreurs dues aux grandeurs d'influence : Les grandeurs

d'influence provoquent sur le capteur des variations de ses

caractéristiques métrologique. L'erreur sur le zéro

mentionnée précédemment est un très bon exemple de

ces variations.

L'erreur sur la sensibilité est aussi une erreur due

aux grandeurs d'influence. Toutes les grandeurs physiques connues peuvent agir

comme grandeur d'influence. Pour minimiser l'effet de ces grandeurs

d'influence, il faut utiliser soit la compensation, soit la stabilisation.

Les erreurs dues aux conditions d'alimentation et de

traitement de signal : La grandeur de sortie peut être fortement

dépendante des conditions d'alimentation du capteur. L'alimentation du

capteur est dans certains cas une grandeur modifiante qui peut affecter la

précision d'une mesure.

Les erreurs dues au mode d'utilisation : certaines erreurs

sont simplement dues à une utilisation incorrecte d'un capteur. Par

exemple, on si utilise un capteur pas assez rapide dans un cas ou le mesurande

évolue de façon rapide.

2.6.2. Les incertitudes de mesure dans les capteurs

Les erreurs d'incertitude sont des erreurs de nature

non-déterministes dues à des causes accidentelles que

l'opérateur ne peut corriger. Elles sont appelées parfois

`erreurs aléatoires'

Les erreurs liées aux indéterminations

intrinsèques d'un capteur : certaines erreurs aléatoires sont

liées à la non-connaissance de caractéristiques de

capteurs. Ainsi, pour certains capteurs, on ne connait pas de façon

précise des paramètres comme la résolution,

réversibilité, hystérésis,... Par exemple, lorsque

l'on achète un potentiomètre, on ne se pose pas de questions sur

la résolution de ce capteur.

Les erreurs dues à des signaux parasites de

caractère aléatoire : le bruit électrique, si nuisible

à la qualité des mesures, est la source principale des signaux

parasites. Ces signaux sont dus généralement à des

phénomènes d'induction, ce qui fait que l'on recommande de

blinder les conducteurs transportant les signaux de mesure.

Les erreurs de mesure dues aux grandeurs d'influence

non-contrôlées : les grandeurs d'influence

non-contrôlées sont souvent sources d'erreur, car le corps

d'épreuve d'un capteur est généralement sensible à

plus d'une grandeur physique.

28

2.7. Etalonnage des capteurs

L'étalonnage est la relation qui établit la

relation entre le mesurande et la grandeur électrique de sortie. Cette

relation peut dépendre non seulement du mesurande mais aussi des

grandeurs d'influence. S'il n'y a pas de grandeurs d'influence,

l'étalonnage est simple, dans le cas contraire il est multiple.

2.7.1. Etalonnage simple

On distingue deux méthodes possibles :

L'étalonnage direct dans le quel les valeurs du

mesurande sont issues d'étalons ou d'objets de référence

pour lesquels le mesurande est connu avec une incertitude donnée.

L'étalonnage par comparaison dans lequel on compare les

mesures du capteur à étalonner avec celles provenant d'un autre

capteur lui-même préalablement étalonné et

considéré comme étant la référence, ce qui

signifie que son étalonnage est raccordé à étalons

et que l'incertitude correspondante est connue.

2.7.2. Etalonnage multiple

L'existence des grandeurs d'influence susceptibles de varier

au cours des mesures oblige à paramétrer l'étalonnage pour

différentes valeurs de ces grandeurs : c'est étalonne multiple.

Quelques cas particuliers d'étalonnages multiples méritent

d'être mentionnés :

Pour les capteurs présentant une

hystérésis, il est nécessaire de procéder à

l'étalonnage par une succession ordonnée et

spécifiée des valeurs du mesurande.

Pour les capteurs de grandeurs dynamiques, if faut relever la

réponse en fréquence pour un mesurande d'amplitude fixée

et la réponse en amplitude pour une fréquence fixée.

Dans certains cas, notamment pour beaucoup de capteurs

mécaniques et thermiques, lorsque le constructeur ne donne pas

d'indication relative à l'usage du capteur, il est souvent souhaitable

d'effectuer l'étalonnage après son installation sur le site.

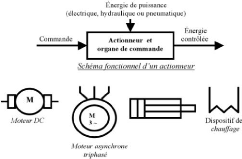

3. Les actionneurs 3.1. L'actionneur

Un actionneur est un dispositif qui transforme

l'énergie délivrée par l'interface de puissance, en

énergie utilisable par les effecteurs de processus. Le schéma

fonctionnel d'un actionneur ainsi que les schémas des principaux

actionneurs sont représentés à la figure ci-dessous. Les

moteurs électriques, les vérins pneumatiques ainsi que les

éléments chauffants sont des exemples typiques d'actionneurs

utilisés en automatisation industrielle.

Les effecteurs : un effecteur est un

dispositif qui transforme l'énergie délivrée par un

actionneur, en valeur ajoutée. Selon le cas, un effecteur peut

être séparé ou non de l'actionneur. Quelques exemples

d'effecteurs rencontrés en milieu industriel sont : les ventilateurs,

les broyeurs, les pinces à outils de robots articulés,

dispositifs de transfert de chaleur... [26]

Figure 2.12 Schéma fonctionnel et symboles des

actionneurs

3.2. Mode de fonctionnement des actionneurs et des

moteurs

Mode tout ou rien : l'actionneur ou le moteur

est connecté à une alimentation hydraulique ou pneumatique de

pression constante ou à une alimentation électrique de tension et

fréquence constantes. Sa vitesse de déplacement ou de rotation

dépend de son principe de fonctionnement et des caractéristiques

de son alimentation, mais aussi de la charge (frottement, couple d'usinage,

etc.). Non alimenté, il ne produit plus aucune force ou couple et se

laisse entraine par la charge, généralement, il s'arrête

âpres un temps plus ou moins long sous l'effet des frottements, ou

soudainement sous l'action d'un frein mécanique. La commande est alors

particulièrement simple à réaliser, à l'aide d'un

distributeur pour les entrainements pneumatiques ou hydraulique et d'un

interrupteur pour les entrainements électriques.

Mode contrôlé en vitesse : en

ajustant la pression hydraulique ou pneumatique, la tension électrique

ou la fréquence, il est possible de modifier la vitesse d'un actionneur

ou d'un moteur de manière continue, au moins dans une certaine plage

(par exemple de 20% à 100% de la vitesse nominale). Toutefois la vitesse

reste plus ou moins dépendante de la charge.

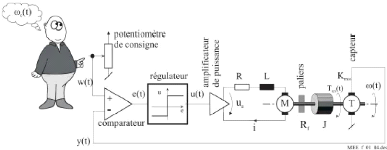

Mode réglé en vitesse : le

principe de la régulation est illustré dans la figure ci-dessous

:

l'opérateur ou le programme d'automate choisit une

valeur de consigne en fonction de la

vitesse qu'il souhaite obtenir. La valeur réelle est

mesurée et fournit le signal de contre-

réaction , qui est comparé à la valeur de

consigne. La différence entre ces deux valeur est

appelée écart de régulation s'efforce de

le minimiser en ajustant la grandeur de réglage et, par

l'intermédiaire de l'amplificateur de puissance,

l'alimentation du moteur.

Figure 2.13 Principe de la commande de vitesse en boucle

fermée

29

30

Mode servomoteur-réglé en position :

en ajustant un capteur de position sur l'arbre du moteur ou sur la

charge en mouvement, il est possible de réaliser des déplacements

point à point et d'arrêter le moteur à des positions

très précises.

Mode pas à pas : il est combine le

mode tout ou rien et le mode servomoteur. L'actionneur travaille bien en mode

tout ou rien, mais il est alimenté par une succession d'impulsions. A

chaque impulsion, il avance d'une petite distance appelée pas ou

incrément. La distance parcourue dépend directement du nombre

d'impulsions reçues. La vitesse dépend de la fréquence des

impulsions. De plus, lorsqu'il ne reçoit plus d'impulsions, un tel

actionneur est tenu en place avec une certaine force de maintien.

3.3. Les familles d'actionneurs

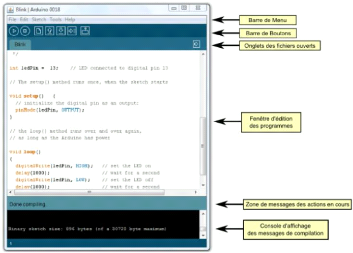

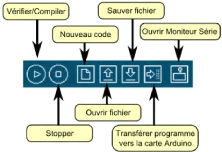

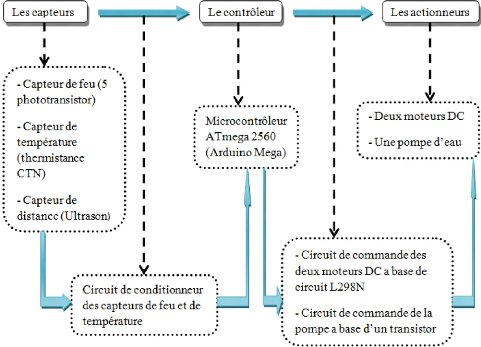

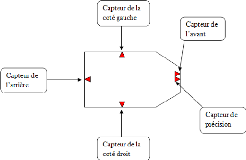

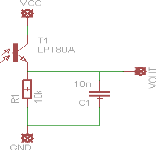

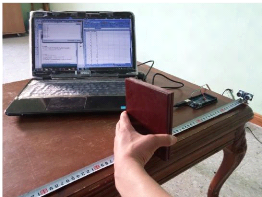

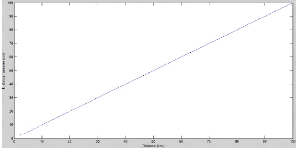

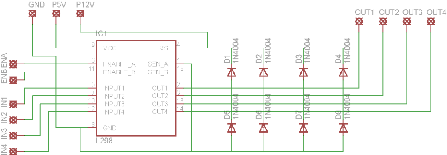

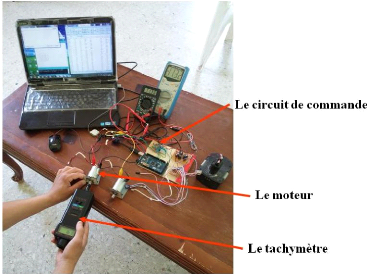

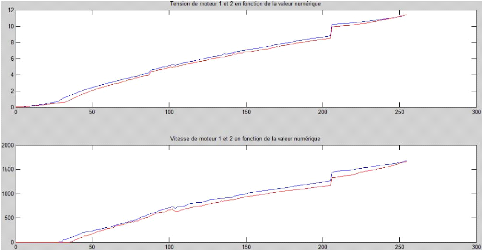

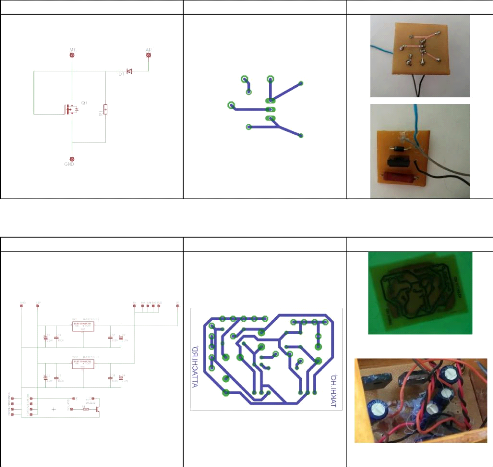

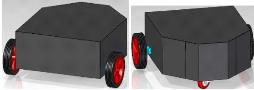

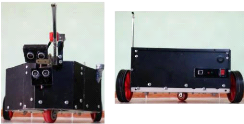

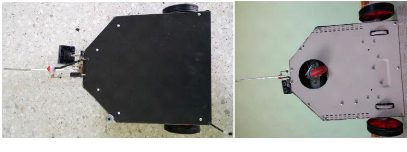

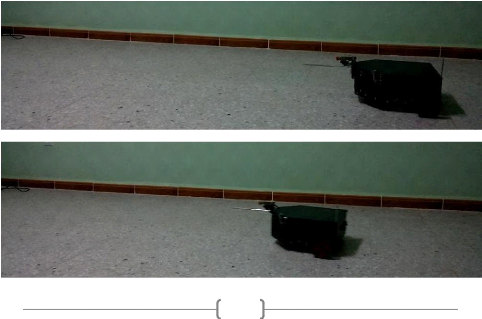

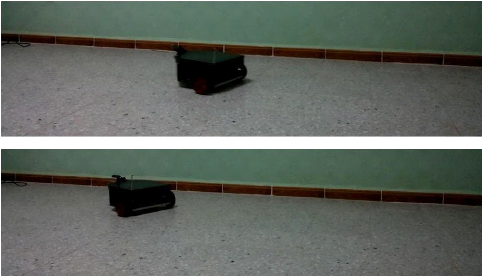

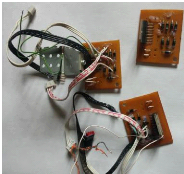

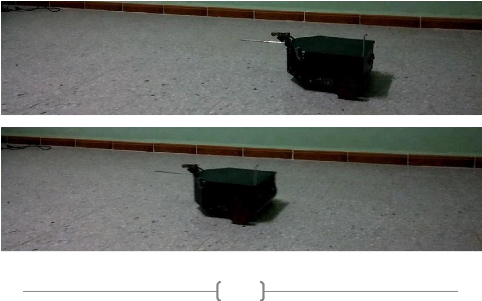

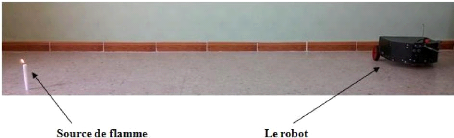

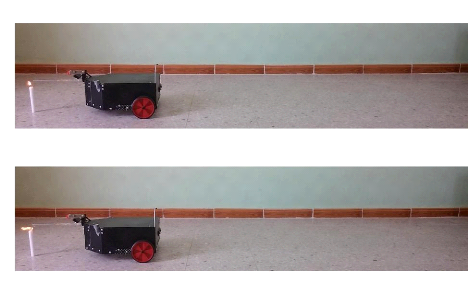

Actionneur pneumatique : les actionneurs