|

Table des matières

INTRODUCTION

2

Partie1 :L'entreprise et le thème

3

Chapitre1:

Présentation du cadre de référence

4

1. Présentation du cadre

général de référence

4

2. Présentation du cadre de

référence spécifique

7

Chapitre2:

Présentation du sujet

10

1. Le thème et son importance

10

2. Présentation du cahier de charge

et objectif

12

Partie2 : Etude technique du projet

13

Chapitre1: Etude de

l'existant

14

1. Présentation de la ligne

14

2. Présentation de la maintenance

existante

25

3. Etude 5 M de l'existant.

30

Chapitre2: Etude des

défaillances des équipements

36

1. Données de base de

l'étude

36

2. Répartition des

défaillances de la ligne en fonction des équipements

37

3. Analyse des défaillances

43

Partie3 : Propositions de solutions et

étude de rentabilité

52

Chapitre 1: Propositions de

solutions.

53

1. Solutions aux problèmes

liés à la méthode de maintenance

53

2. Solutions aux problèmes

liés aux moyens matériels

56

3. Solutions liées aux

problèmes des matières

58

4. Solutions aux problèmes

liés à la main d'oeuvre

60

5. Solution aux problèmes du milieu

de travail

61

CHAPITRE2 :

Rentabilité du projet

62

Conclusion

63

Bibliographie

64

1 INTRODUCTION

Les entreprises se singularisentau niveau de leur performance

industrielle par la disponibilité, la productivité et la

flexibilité de leurs ressources ainsi que par l'obtention de faibles

coûts de revient.

Ainsi lorsqu'une entreprise envisage de travailler en Juste

à Temps et à stockZéro elle ne doit pas oublier qu'elle

pourra respecter les délaisqu'elle a annoncés à ses

clients si elle est certaine de la disponibilité des machines durant

tout le tempsprévu et que les quantités de produits lancés

seront obtenues en qualité dans les temps prévus.La

réalisation de ces objectifs passe nécessairement par la mise en

place d'activés de maintenance visant àéliminer tous les

arrêts de productions dus à des pannes.

C'est en se joignant à cette visionqu'Unilever CI a

décidé d'une amélioration de sa politique de maintenance

préventive. Et c'est dans le cadre de ses travaux qu'il nous a

été soumis pour projet d'étude de fin de cycle le

thème suivant :

« Activité zéro panne sur la

ligne de production de savon MAZZONI 1».

Il s'agit, à travers ceprojet d'étudier toutes

causes liées aux pannes sur la ligne et ensuite de faire ressortir un

plan d'actions en vue d'atteindre « le zéro

panne ».

Pour le présent travail nous suivrons le plan suivant :

De prime abord nous présenterons la structure d'accueil,

nous présenterons ensuite les instances fondamentales du projet à

travers une étude technique et nous terminerons par les

propositions de solutions et une étude de rentabilité du

projet.

Notre travail s'articulera autour de trois grandes parties :

-la première partie : L'entreprise et le thème

qui présentera de façon générale la structure

d'accueil et le sujet

-la seconde, l'étude technique sera consacrée

à l'étude de l'existant et l'étude des défaillances

des équipements

-La troisième partie : proposition de solution et

étude de rentabilités.

1

PARTIE

L'ENTREPRISE ET LE THEME

2 Partie1 :L'entrepriseet le thème

CHAPITRE 1 :Présentation du cadre

de référence

CHAPITRE 2 :Présentation du

sujet

3 Chapitre1: Présentation du cadre de

référence

Ce chapitre présente l'entreprise UNILEVER. Il fait son

historique, met l'accent sur son organisation et son fonctionnement. Aussi

décrit-il la mission, les objectifs et les activités de cette

structure.

1. Présentation du cadre

général de référence

1.1. Historique

L'an 1929, joseph BLOHORN joignait le rêve à la

réalité, le projet au concret, l'ambition au réel en

créant la première usine qui portait en son temps son nom dans la

commune de Cocody alors décrétée Zone industrielle. Son

entreprise avait pour matière première l'huile de palme locale,

l'eau et la soude importée et avait pour équipements,

essentiellement, de vieux moules en bois.

Sept (7) années plus tard, en 1936, l'entreprise de

joseph BLOHORN, dans un souci de spécialisation de l'activité ;

fut rebaptisée HUILERIE SAVONNERIE DES LAGUNES (H.S.L).Après la

disparition du `'père BLOHORN'', père fondateur de la

société `'mère'', c'était tout légitimement

qu'en 1939, le `'fils André BLOHORN'' assurait la continuation de la

mission, dans l'esprit et le principe.

De 1957 à 1971, plusieurs structures

complémentaires sont acquises .Il s'agit des Plantations et Huileries de

Cote d'Ivoire (PHCI), de la Société Africaine de Produits

Chimiques et de Synthèses (SAPROCSY), de Andrew John SEWARD (AJ SEWARD),

de la Société de Produits Chimiques du Niger (SPCN). A la vue de

ce développement, le besoin d'extension s'est fait ressentir ;

ainsi l'usine s'est vue déplacée sur le site de Vridi (Zone

Industrielle) en 1973.En 1982, les premiers contacts sont tissés avec

UNILEVER et l'entreprise passe sous la direction de la multinationale

Anglo-néerlandaise UNILEVER COMMONWEALPH HOLDING avec 90% du capital.

En 2001 BLOHORN prend la dénomination UNILEVER-CI ;

son capital actuel s'élève à 8,053 milliards de francs CFA

après avoir intégré les autres structures.

Notons par ailleurs que la Société a

réalisé, au cours de l'exercice 2009, un chiffre d'affaires hors

taxe de 85,772 milliards de Francs CFA contre 144,926 milliards de Francs CFA

en 2008, soit un recul de 40,82% dû essentiellement à la cession

l'activité huile à Sania (Groupe SIFCA).

1.2. Objectif

d'UNILEVER

Les objectifs visés par UNILEVER sont les

suivants :

Ø OEuvrer pour un avenir meilleur, jour après

jour.

Ø Aider les gens à se sentir bien, à avoir

bonne mine et à mieux profiter de la vie avec des marques et des

services qui sont bons pour eux et pour autrui.

Ø Inciter les gens à entreprendre de petites

actions quotidiennes qui, ensemble, peuvent faire une véritable

différence pour le monde.

Ø Développer de nouvelles manières de faire

des affaires qui doivent nous permettre de doubler l'ampleur de notre

entreprise et, dans le même temps, de réduire notre impact sur

l'environnement.

1.3. Les

activités d'UNILEVER-CI

UNILEVERCI intervient dansplusieurs domaines industriels. Au fil

du temps la diversification de ses activités lui a permis de devenir un

véritable groupe industriel.Ainsi, l'on relève les

sociétés ou départements suivants :

· SAPROCSY créée en 1964 pour

la fabrication des poudres à laver ;

· VRIDI qui est le siège où

sont centralisées toutes les activités.

Les activités de UNILEVER-CI couvrent une large gamme de

produits allant produits de soins corporels et de ménage et aux

denrées alimentaires. Les produits d'UNILEVER CI sont consignés

dans le tableau suivant

: Tableau 1:Produits UNILEVER-CI

|

HPC

|

AJ SEWARD

|

DENTIFRICES CLOSE UP ET SIGNAL FLUOR

|

|

SAVONNERIE

|

Savons de lessive BF, Maximousse, Fanico, et savons de toilette

Belivoir, Rexona et Lux.Liveboy

|

|

SAPROCSY

|

Poudre détergent OMO, Sunlight

|

|

FOOD

|

MARGARINNERIE

|

margarine Blue Band et beurre Rama

|

|

THE

|

Lipton

|

|

MAYONNAISERIE

|

Mayonnaise Calvé

|

1.4 La structure d'UNILEVER-CI

UNILEVER CI est sous la direction d'un comité

régional dirigé par un directeur général adjointqui

est sous le couvert d'une direction générale se trouvant au

Ghana.(En annexe 1 l'organigramme d'UNILEVER-CI.)Ledit comité

est composé de cinq directions à savoir :

· Finance

Sa tâche essentielle est de régler les

problèmes financiers d'UNILEVER. Elle s'occupe également des

moyens de paiement, de la politique bancaire, des crédits de

l'équipe financière du groupe UNILEV ER

· Market Development,

Elle s'occupe des études de marché et a le devoir

de promouvoir les produits à travers des actions publicitaires dans le

but d'informer les potentiels consommateur, de captiver leur attention puis les

amener à l'acte d'achat

· Humann Ressources,

Chargées de la gestion du personnel, elle règle

les litiges et les compromis au sein de l'entreprise. Elle veille au respect du

règlement intérieur au sein de l'entreprise et met en place une

politique de motivation du personnel, elle recrute, forme et retient les

salariés qui contribuent au succès de l'entreprise.

· Supply Chain,

Elle gère l'approvisionnement des ateliers en

matière premières, emballages de conditionnement commercial et

autres fournitures diverses. De l'entretien du matériel technique.

Aussi la Supply Chain s'occupe de la recherche des prestataires

de services pour le transport des produits finis.

· Vente

Elle est chargée de commercialiser et de promouvoir les

produits UNILEVER sur le marché.

La société compte à ce jour autour de 600

employés constitués d'ouvriers, d'agents de maîtrise et de

cadres. La politique de management d'Unilever intègre la

sécurité, la qualité et l'environnement. Ainsi de

manière fréquente tout le personnel suit des formations

SHE1(*). De

même chaque semaine est organisée une réunion

SHE afin de toujours rappeler aux travailleurs les risques

liés au non-respect des mesures de sécurité. Nous

soulignons par ailleurs que UNILEVER CI est certifié ISO

9001,ISO 14000 et OHASA 18001.

2. Présentation du cadre de

référence spécifique

3.1.1 2.1Présentation de la

Savonnerie/savonnetterie

La Savonnerie/ savonnetterie est chargée de la

fabrication et de la production du savon jusqu'à son produit fini. Elle

se compose deuxateliers à savoir l'atelier de Saponification et

l'atelier de savonnerie.

2.1.1 L'atelier de Saponification(Annexe

3)

Elle s'occupe de la fabrication préliminaire du savon

(état liquide sans parfum, ni colorant).

Cette préparation se fait par le mélange selon

des proportions et des étapes bien spécifiées de quatre

éléments qui sont : l'acide gras, l'eau salée, la

soude et le carbonate. Le produit obtenu après préparation est

stocké dans des cuves appelées chaudrons quipar la suite

alimentent les malaxeurs de la savonnerie pour l'étape finale.

Notons que les savons de bains et les savons de lessives ne

sont pas préparés avec les mêmes natures

d'ingrédients en les mêmes proportions.

La Sapo est constitué en trois unités à

savoir la Sapo 4 tonnes, la Sapo 12 tonnes et

la Sapo 14 tonnes.Qui signifie par exemple pour la Sapo 4

tonnes qu'elle produit 4 tonnes de savon l'heure.

Dans la suite nous nous intéresserons plus à la

savonnerie car c'est dans cet atelier qu'est implantée la ligne sujet de

notre étude.

2.1.2 L'atelier de la savonnerie

La savonnerie est l'atelier chargé de la production de

tous les savons vendus par Unilever CI. L'atelier se divise en deux

compartiments quisont la savonnerie pour les savons de lessives et

la savonnetterie pour les savons de toilettes ou de bain. Chaque

compartiment comporte des lignes spécialisées dans la production

d'une gamme de savon selon la demande du marché.

La savonnerie comprend (8) huit lignes de production :

MAZZONI 1 pour la fabrication du BF 4

MAZZONI 2 MAXIMOUS / IDEAL PLUS

MAZZONI 3 BF 8

MAZZONI 4 pour la confection du BF 4 ou du BF 8

Ligne 5FANICO

Ligne 6 FANICO

Ligne 7 FANICO CITRON

Ligne 8 croco

La savonnetterie quant à elle ne comprend que deux lignes

de production: une pour la fabrication du savon BELIVOIR et l'autre pour les

savons REXONA ou LUX.

Dans son fonctionnement, cet atelier a en son sein plusieurs

services qui collaborent. Ces services sont principalement le service

Fourth Shiftdont le rôle est d'évaluer

le tonnage de la production journalier, le service PAMCO pour noter tout

dysfonctionnement sur les équipements de production et évaluer

leur influence sur la production, le service des ventes qui fixe les tonnages

de chaque gamme de savon suivant la demande et enfin le service qui nous a

accueilli le service maintenance HPC ( Home and Personal Care), chargé,

comme son nom l'indique de la maintenance de tous les équipements des

lignes de production

2.2 Présentation du service HPC

Le service HPC est chargé de la maintenance et

l'entretien des équipements de la savonnerie/savonnetterie, A.J.SEWARD

et le silicate.Elle organise et planifie les

différentesopérations de maintenance qui sont le contrôle

et les inspections des différentséquipements pour réduire

au maximum les temps d'arrêt.

Pour mener à bien les tâches qui lui sont

affectées la maintenance HPC doit travailler avec ces différentes

sections :

· La section

électricité : elle assure le suivi et l'entretien

des moteurs électriques, la maintenance, dépannage et la mise

à jour des installations électrique de l'usine. Travail en

collaboration avec des sociétés extérieures.

· L'atelier de mécanique

générale : il est chargé de l'usinage de

certaines pièces de rechanges. Doté d'équipements

performants tels que les tours et fraiseuses à commande

numérique, il est sollicité lorsqu'il y des modifications

à apporter sur des machines ou pour la reproductiondes pièces

abimées.

· L'atelier de régulation et

d'instrumentation : il est chargé des appareils de mesure

et de contrôle (débitmètre, vanne de régulation,

pressostat), cet ateliertravaillant également en étroite

collaboration avec les société extérieures, intervient

également sur les appareils électriques,(dépannage et

entretien)

· Le magasin de

piècesdétachées : Qui s'occupe de la gestion

des pièces de rechange des équipements.

Le personnel du service HPC est reparti en deux grands

groupes : les mécaniciens journaliers et les mécaniciens de

quart. Les hommes du quart se relaient à la tâche tous les jours

de la semaine suivant les horaires suivants :

7 H - 14 H

14 H - 21 H

21 H - 7 H

Et les journaliers travaillent tous les jours ouvrables de 8 h

à 17 h. Le week-end et les jours fériés une permanence est

assurée par les mécaniciens de jour.

Notons en plus que chaque mécanicien journalier a,

à sa charge une ou plusieurs lignes dont il doit assurer l'entretien.

v Organigramme du service en annexe 2

4 Chapitre2: Présentation du sujet

Ce chapitre traite la définition du thèmeet son

importance. Présente aussi le cahier de charge et de la démarche

adoptéepour la résolution du problème.

1. Le thème et son importance

1.1 Le thème.

Le thèmesoumis à notre étudeest le

suivant : « Activité zéro panne sur

la ligne Mazzoni 1 ».La panne se définie comme

étant une interruption ou détérioration du fonctionnement

(disponibilité, performance, qualité,sécurité) de

l'équipement. On assimile aux pannes les dépassementsdes temps

programmés de maintenance préventive : dépassementdes

temps alloués ou réalisation d'interventions urgentes non

plani?ées. Aussi selon les Japonais le mot panne peut se traduire

par« obstacle causé intentionnellement »

Les pannes ne sont pas donc une fatalité ; des hommes

créent des pannes enne respectant pas les conditions de conduite et

d'entretien des équipements.

L'activité Zéro panne consistera donc en une

éliminationcomplète des pannes de la ligne Mazzoni 1. D'aucun

trouverons que cette activité est irréalisable mais comme le

ditJean Bufferme dans son livre Le guide

de la TPM"Le zéro panne n'est pas une utopie

mais il nécessite un changement de comportement des hommes de production

et de maintenance [1]."

Nous abordons dans le paragraphe suivant de l'importance du

thème.

1.2 Importance du thème.

Dans le souci de satisfaire totalement ses clients coté

qualité et respect des temps de livraison, UNILEVER-CI s'est

imposé certains impératifs qui sont :

§ L'élimination des pertes machinesdû à

des pannes ou des marches à vide

§ La diminution dela non qualité

§ L'augmentation de la productivité

§ La maitrise des coûts de maintenance

L'atelier savonnerie ou est implanté la ligne Mazzoni

1fonctionne 24h sur 24.Cette ligne est chargée uniquement de la

production du BF 4 et la production exigée est de 6400 cartons par

jour.

Cet objectif est très souvent compromis et cela pour

plusieurs raisons dont les pannes des équipements qui constituent un

véritable problème.

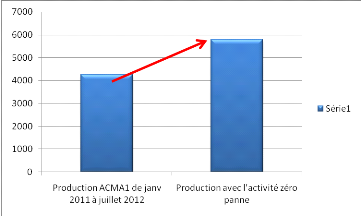

L'analyse du rapport des arrêts par nature de l'atelier

durant l'année 2011 nous a permis sortir le diagramme

suivant (figure 2):

Figure 1: Diagramme des temps d'arrêt par

nature

Le diagramme nous montre que la ligne Mazzoni 1 a

enregistré le plus d'arrêt tout au long de l'année 2011

avec 90% de temps d'arrêt dûà des pannes

mécaniques

Il s'en suit alors que le retard dans la production de la

ligneMazzoni 1 par rapport aux autres lignes est la conséquence

directede grands nombres d'arrêts occasionnés par cette ligne.

Tout ceci montre notre intérêt particulier pour cette ligne car

une plus grande disponibilité de cette ligne serait très

bénéfique pour UNILEVER-CI.

2. Présentation du cahier de charge

et objectif

4.1.1 2.1 Cahier de charge

La résolution de ce projet s'est fait selon le cahier de

charge suivant ;

Ø Obtenir l'efficacité maximale des

équipements de la ligne

Ø Prévoir une politique de Maintenance

préventive

Ø Faire un planning de maintenance préventive

des équipements de la ligne

2.2 Objectifs du thème

Ce thème a été proposé dans le but de

réduire les temps d'arrêt de la ligne MAZZONI 1. Ceci dans le

souci d'accroitre la disponibilité de cette ligne afin de pouvoir

atteindre les objectifs de la production et ainsi satisfaire aisément

à la demande des clients.

2.3. Démarche

adoptée

L'étude de ce projet c'est fait selon la démarche

suivante :

Ø L'étude du procédé de fabrication

de la ligne

Ø L'étude de la maintenance existante

Ø L'étude générale des 5 M pour faire

ressortirtoutes les causes de pannes liées à la méthode de

travail, aux matériels (machines), au milieu de travail , la

matière utilisée et la main d'oeuvre.

Ø L'étudedes défaillances des

équipements de la ligne par :

· récolte des données statistiques des pannes

(lignes-équipements-organes)

· Analyse des temps d'arrêt par la méthode

Pareto

· Analyse des modes de défaillances et leur

criticité (AMDEC)

Ø Propositions de solutions

Ø Implémentation des solutions proposées

Ø Mesures de gains.

2

PARTIE

ETUDE TECHNIQUE DU PROJET

CHAPITRE 1 : Etude de l'existant

CHAPITRE 2 : Etude des défaillances des

équipements

5 Partie2 : Etude technique du projet

6 Chapitre1: Etude de l'existant

. Dans ce chapitre nous présenterons d'abord la ligne et

ses équipements ensuite nous nous pencheront sur la maintenance mis en

place pour enfin terminé par une étude 5M ou nous ferons

ressortir toutes les causes primaires des pannes et long temps

d'arrêt.

1. Présentation de la ligne

1.1 Inventaire des

équipements

Dans l'exécution de notre travail, il a été

question pour nous de répertorier tous les équipements de la

ligne sur laquelle notre étude fera l'objet. Nous nous sommes

procuré des données existant de la ligne au bureau d'étude

que nous avons mis à jour. Nous soulignons que la codification

utilisée est celle de l'entreprise.

Le travail ainsi effectué nous a permis de sortir le

tableau suivant :

Tableau 2 Inventaire des

équipements

|

CODIFICATIIONS

|

Equipements

|

FABRIQUANT

|

|

10512020

|

Pompe alimentation savon

|

MAZZONI

|

|

10511072

|

Atomiseur cylindrique

|

MAZZONI

|

|

10512056

|

Pompe à vide -1

|

TRAVAINI EURL

|

|

10511074

|

Boudineuse primaire -

|

SPM

|

|

10511075

|

Boudineuse finale -

|

|

10512133

|

Pompe dosage parfum

|

OFFICINE GALLARATESSI

|

|

10511286

|

Coupeuse

|

MAZZONI

|

|

10511316

|

Convoyeur alimentation aligneur droit

|

BONFIGLIOLI

|

|

10511314

|

Déviateur cote droit aliment° mouleuse 1 et 2

|

PACKITAL

|

|

10511317

|

Convoyeur alimentation aligneur cote gauche

|

BONFIGLIOLI

|

|

10511315

|

Déviateur cote gauche alimentation° mouleuse 3 et

4

|

PACKITAL

|

|

10511319

|

Convoyeur alimentation mouleuse 1

|

BONFIGLIOLI

|

|

10511145

|

Mouleuse S.A.S. nø1 -mazzoni 1

|

SAS

|

|

10511320

|

Convoyeur alimentation mouleuse N° 1

|

BONFIGLIOLI

|

|

10511112

|

Mouleuse à savon S.A.S. nø2 -mazzoni 1

|

SAS

|

|

10511321

|

Convoyeur alimentation mouleuse

|

BONFIGLIOLI

|

|

10511111

|

Mouleuse a savons S.A.S. nø3 -mazzoni 1

|

SAS

|

|

Convoyeur alimentation mouleuse

|

BONFIGLIOLI

|

|

10511109

|

Mouleuse a savons S.A.S. nø4 -mazzoni 1

|

SAS

|

|

Convoyeurs alimentation emballeuse1

|

BONFIGLIOLI

|

|

10511180

|

Convoyeur. Alimentationemballeuse 2

|

BONFIGLIOLI

|

|

10511258

|

EmballeuseACMAN°1

|

ACMA

|

|

Convoyeurs alimentation emballeuse ACMA

|

BONFIGLIOLI

|

|

10511282

|

Emballeuse ACMA N°2 MAZZONI 1

|

ACMA

|

|

10511182

|

Convoyeur. Alimentation. Emballeuse 3 -

|

BONFIGLIOLI

|

|

10511284

|

Emballeuse ACMA n°3 mazzoni 1

|

ACMA

|

|

10511184

|

Convoyeur. Alimentation emballeuse 4

|

BONFIGLIOLI

|

|

12511284

|

Emballeuse ACMA n°4 mazzoni 1

|

ACMA

|

|

10511184

|

Convoyeur. Alimentation. Emballeuse 4

|

BONFIGLIOLI

|

|

Imprimante laser

|

MARKEM IMAJE

|

|

Encolleuse

|

LITTLE DAVID 3M

|

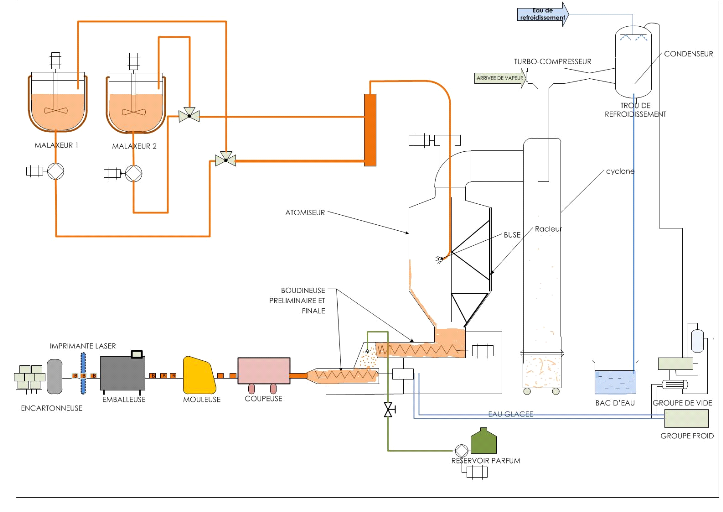

6.1.1 1.2. Description du procédé de

fabrication de la ligne

Le processus de fabrication du savon sur Mazzoni 1 commence tout

d'abord par l'envoi du savon du malaxeur à l'atomiseur par le biais

d'une pompe volumétrique.

Une fois dans l'atomiseur le savon est séché par un

système de vide composé d'une pompe à vide et d'un thermo

compresseur qui en envoyant la vapeur par sa buse à haute pression

créeune dépression dans la chambre de l'atomiseur. Le savon ainsi

séché passe par une boudineuse ou il sort sous forme de boudons

par une filière ensuite le savon est découpé en morceau,

moulé, emballé et enfinencartonné. (Voir figure de la page

suivante.)

Figure 2: Processus de fabrication de la

ligne

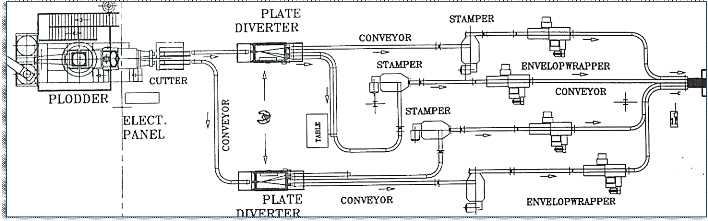

v Schéma d'implantation de la ligne

Figure 3: Schéma d'implantation

1.3 Fonctionnement des différents

équipements de la ligne.

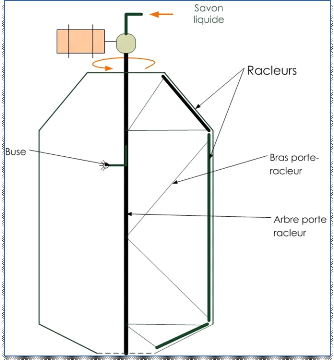

· L'Atomiseur (figure 4)

L'atomiseur est une enceinte hermétique dans laquelle le

savon liquideapprovisionné par lapompe alimentation de savon, est soumis

à un vide. Ce vide appliqué au savon qui gicle dans l'atomiseur

via une buse va permettre de le sécher en y extrayant

l'humidité.

L'atomiseur est composé de racleur qui étant

fixé àun arbre moteur, racle les parois de celui-ci pour

éviter tout dépôt de savon. Cet arbre est entrainé

en rotation par un moteur électrique.

L'atomiseur reçoit, pour une bonne atomisation, un vide de

5 à 15 mbar produit par une pompe à vide en

premier lieu et un thermo compresseur. Le vide ainsi transmis

va servir à absorber l'humidité se trouvant dans le savon. Pa

ailleurs lespoudres de savon qui pourraientêtreaspiré par le vide

sont stockées dans deux cyclones placés en aval et relié

à l'atomiseur par une gaine de liaison.

Figure4 Atomiseur

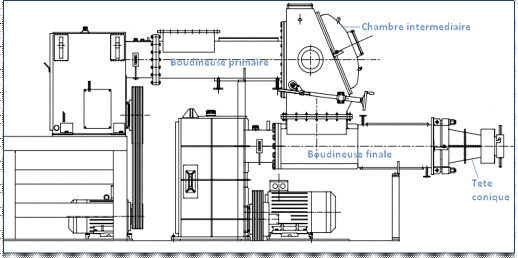

· La boudineuse(figure5)

La boudineuse permet de compacter et d'homogénéiser

le savon rendu sous forme de patte sèche par l'atomisation. Elle est

alimentée en savon directement par l'atomiseur. La boudineuse est

constituée de deux niveaux ce sont :

Le niveau 1 : Boudineuse primaire

Elle se situe en aval de l'atomiseur. Cette boudineuse recueille

directement le savon séché en provenance de l'atomiseur. Ce savon

tombe sur ses vis sans fin qui vont le compacter et le convoyer au travers

d'une plaque perforée vers la chambre intermédiaire de la

boudineuse ou l'on ajoute le parfum au savon. Cette chambre est sous vide

produit cette fois par la pompe à vide uniquement.

Le niveau 2 : boudineuse finale

Figure 5: Boudineuse

La chambre intermédiaire débouche sur la boudineuse

finale. C'est en son sein que le savon sera mélangé au parfum par

le biais de vis sans fin qui vont le compacter, homogénéiser pour

le faire sortir enfin par une tète conique en bout duquel se trouve une

filière.

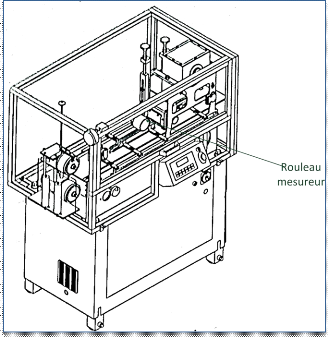

· La coupeuse (figure 6)

La coupeuse est placée en aval de la boudineuse permet de

découper le cordon de savon produit par la boudineuse en morceaux

suivant les dimensions désirées.

Figure 6: Coupeuse

La barre de savon produite par la filière entre dans la

coupeuse électronique et une fois entrée en contact avec le

rouleau mesureur, envoie un signal à l'unité de coupe.

L'unité de coupe fait déplacer la lame à la fois

horizontalement avec un mouvement égal à l'avancement de la barre

et verticalement pour obtenir la coupe. On obtient ainsi des morceaux de

savons

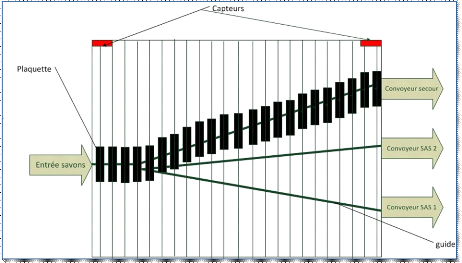

· Le déviateur (2) (figure7)

De la coupeuse sort deux files de savons qui doiventêtre

distribuées entre 4 mouleuses. Pour réaliser cette distribution

l'on dispose de 2 déviateursplacés après la coupeuse. Il

permet de diviser une ligne de savon en l'entré en trois lignes de

sortie avec une servant à éviter l'accumulation de savons.

Les morceaux de savons sont alorsrepartissur les convoyeursdes

mouleuses pour la prochaine étape.

La répartition se fait à l'aide d'un

déviateur pneumatique qui modifie la direction des profilés de

guide des plaquettes après le passage de 6 savons devant le capteur. Un

deuxième capteur placé à la sorte permet de confirmer le

signal envoyé par le premier capteur.En annexe 6 le dessin d'ensemble du

déviateur.

Figure7: Déviateur

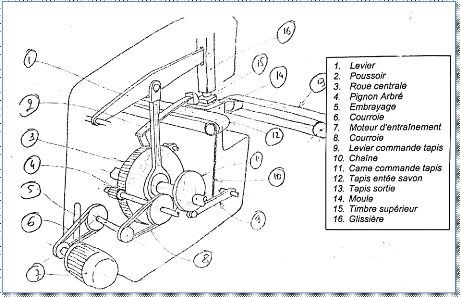

· La mouleuse SAS (4)(figure 8)

A leur sortie du déviateurles savons sont

transportés aux mouleuses par des convoyeurs. Chacun des convoyeurs

placés en aval des mouleuses est entrainé par un

motoréducteurcommandé par une photocellule. Ces photocellules

sont placées au niveau des tapis entrés savons permettant ainsi

de réguler l'alimentation de savons des mouleuses. En effet lorsqu'il y

aprésence de savons devant son réflecteurla photocellule commande

l'arrêt du convoyeur qui alimente son tapis d'entré évitant

ainsi les encombrements des mouleuses.

La mouleuse fonctionne selon le principe suivant : Un moteur

à vitesse variable transmet son mouvement de rotation à un

embrayage. Un pignon arbré reçoit une fois la friction

insérée et la communique à la grande roue dentée

montée sur l'arbre central avec plusieurs cames. Ce mouvement de

rotation est ensuite transformé en un mouvement rectiligne grâce

à une bielle et des leviers. C'est le système bielle manivelle.

Ce sont les cames qui commandent les mouvements du poussoir de l'extracteur des

timbres inférieurs- supérieurs et latéraux dans un

moule.Figure 8: Mouleuse SAS

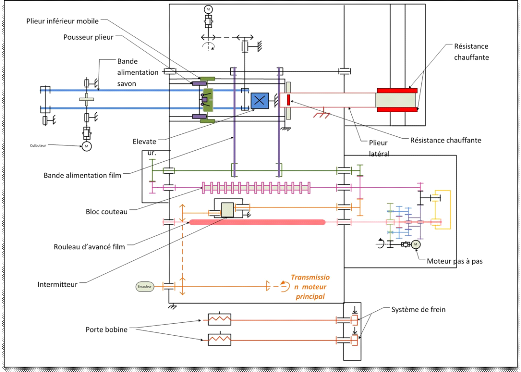

· Emballeuse ACMA 381(4)

Pour l'emballage du savon l'on dispose de quatre emballeuses ACMA

381 ls

Les emballeuses ACMA sont des machines automatisées dont

tous les mouvements des organes sont gérés par un automate. Elle

se compose de quatre moteurs qui sont : le moteur principal pour la

commande des cames, le moteur d'alimentation savon, le moteur culbuteur et un

moteur pas à pas pour le positionnement du film avant la coupe.

L'emballage du savon se fait en quatre grandes phases

La phase d'alimentation savon

Au cours de cette phase le savon provenant des mouleuses sont

soumis à une rotation de 90°par un culbuteur commandé par un

détecteur de proximité qui s'enclenche en présence de

savon

La phase d'alimentation film

Figure 9: Schéma cinématique ACMA

381, vue de dessus

A ce stade, la bobine de film est déroulée à

l'aide de galet en gomme. Ces galet sont entrainé en rotation par le

moteur principal via l'arbre àcame, unsystème pignon chaine et un

itermitteur. Le positionnement du film est assuré par un moteur pas

à pas avant la coupe réalisé par un couteau tournant et un

couteau fixe.

Phase de pliage (annexe 7)

Le savon se positionne en dessous du film d'emballage et est

ensuite emmené vers le haut par l'élévateur qui entame le

pliage. Arrivé au point haut le pousseur plieur achève le pliage

du savon avec le plieur inférieur mobile, la trémie .et l'envoi

dans la rampede pliage pour le pli des cornes. Les cames commandent le

mouvement de l'élévateur, du pousseur, du plieur inférieur

et la trémie.

Phase de scellage (annexe 7)

Le scellage de l'emballage se fait grâce à deux

plaques chauffantes pour le scellage transversal et une plaque chauffante pour

le scellage longitudinal. Le mouvement des plaques est assuré par un

vérin et des cames.

· Imprimante Laser

Après sa sortie de l'emballeuse, le savon est

marqué par une imprimante laser. Cette imprimante est dotée d'un

capteur de proximité qui commande à l'imprimante d'envoyer un jet

d'encre dès qu'il y a présence de savon. Le savon est ainsi

codifier avec toute ses caractéristiques de production.

L'imprimante est composée :

- D'un microcontrôleur

- De de l'imprimante laser

- D'un capteur

· L'encolleuse LITTLE DAVID 3M +imprimante (figure

11)

L'encolleuse LITTLE DAVID 3M permet d'appliquer du ruban

adhésif sur les cartons. En effet quand le carton arrive sur le banc

d'entrée de l'encolleuse, il est plié et poussée sous

l'encolleuse qui applique du ruban adhésif sur la partie

supérieur et inférieur du carton. L'encolleuse réalise le

scellage définitif du carton de savons avant qu'il soit

déporté sur des palettes.

Elle est composée :

- D'un tapis d'entrainement supérieur et

inférieur

- De guides pour la translation des cartons afin d'en assurer le

bon scellage

- De bras pivotant servant de support pour le rouleau de bande

adhésif

- De ressort de rappel permettant de coordonner les mouvements

des différents bras pivotant de la machine lors du scellage

- D'un couteau denté permettant de couper la bande

après le scellage d'un carton

- D'une imprimante laser pour lcodification des cartons

Figure 10: encolleuse

La rotation des tambours du tapis lui est transmise par un

motoréducteur.

2. Présentation de la maintenance

existante

2.1 Documents du service maintenance

HPC

2.1.1 Cahier de rapport journalier

Ce cahier sert à enregistrer les différentes

opérations effectuées par le personnel duservice de la

maintenance HPC. Le mécanicien ou l'électricien de la maintenance

yrédige des notes et informations concernant les interventions qu'il a

menéesaucours de la journée. (Un exemplaire en

annexe4)

2.1.2 Demande d'intervention

La demande d'intervention se compose de deux parties à

savoir :

La demande d'intervention

Le compte rendu d'intervention

Dans ce document est mentionné, le type de la panne, le

temps d'intervention, la pièce de rechange, le nom du demandeur et des

intervenants. Ces fiches sont fournies que pour les interventions qui ne sont

pas du ressort des agents du service maintenance HPC. On les adresse alors aux

autres services compétents de l'usine (sociétés

extérieures). Ces fiches sont établies par le logiciel MP2 et

sont archivé dans la base de données dudit logiciel.

2.1.3 Les OT (Ordre de travail)

Ces documents sont établis pour des opérations de

dépannage nécessitant des pièces de rechange ou des

travaux d'usinage. L'OT est émise par le logiciel MP2 et

précise :

§ L'heure de la demande

§ La nature de l'intervention

§ La cause de la défaillance

§ La pièce à remplacer

§ Le coût de l'intervention

§ L'heure de fin d'intervention

Toutes les OT sont codifiées et permettent ainsi

d'archiver toutes les opérations en cas d'audit. Ces informations sont

stockées dans la base de données du logiciel comme historique.

2.1.4Logiciel de GMAO (MP2)

MP22(*) est un

logiciel de Gestion Productive des actifs qui applique la GMAO

auxopérations de maintenance. MP2 facilite le développement

à long terme de toutes opérations de maintenance, quelles qu'en

soit l'ampleur. Les mécaniciens s'en serventplus pour lancer des ordres

de travaux (OT) et des demandes d'intervention. Nous ajoutons qu'UNILEVERa

opté pour le système SAP3(*) en remplacement de MP2 et donc des mesures sont prises

à cet effet.

2.1.5 Cahier de rapport PAMCO pour les

opérateurs

Ce cahier est suivi par le service PAMCO4(*)et est rempli par les

opérateurs de la ligne et sert d'historique de toutes les

activités effectuées sur la ligne. Dans ce cahier est

précisé les différents arrêtsde la production, leur

durée, la nature (panne mécanique, électrique,..) ainsi

que desobservations concernant l'arrêt.

Ces information sontrecueillies et entrées dans la base de

données du logiciel PAMCO afin de sortir les différents temps de

bon fonctionnements et autres informations pouvant servir à

l'amélioration de la productivité de la ligne.(Une fiche du

cahier en annexe4)

2.1.6 Cahiers de lubrification et inspection

Le service de maintenance est doté de cahiers

d'inspection qui enregistre les contrôles hebdomadaires de certains

sous-ensembles des équipements de productions. Il existe des cahiers de

lubrification qui définissent un planning des organes à lubrifier

de certains organes des équipements

6.1.2 2.2. Interventions sur les équipements

v Les interventions curatives

Les interventions curatives se font selon le

procédé défini dans le tableau de la page suivante.

Tableau 3:procédés des interventions

curatives

|

Agent de production

|

Service de maintenance

|

magasinier

|

Atelier de mécanique générale

|

Constat de panne

Demande d'intervention très souvent verbale

Fin

Réception de la demande d'intervention

Agent de dépannage

Constat de la panne

Demande d'opération d'usinage

Demande de pièces de rechange

Dépannage

Réception de l'ordre de Travail

Sortie de pièces de rechange

Réception de la Demande d'Intervention

Usinage de pièces

Sortie de pièces usinées

Remplissage des cahiers de rapport

Repérage des anomalies et émission de demande

d'intervention

v Les interventions préventives

· Les visites annuelles

Les visites annuelles s'effectuent selon le

procédé défini dans le tableau ci-dessous :

Tableau 4:procédés des visites

annuelles

|

Chefs de la maintenance

|

Service de maintenance

|

magasinier

|

Atelier de mécanique générale

|

Archivage

Réception de l'exécution des travaux

Demande d'opération d'usinage

Demande de pièces de rechange

Finition des travaux

Réception de l'Ordre de Travail

Sortie de pièces de rechange

Réception de la Demande d'Intervention

Usinage de pièces

Sortie de pièces usinées

Remarques et commentaires

Programme d'entretien annuel

Exécution des travaux

Contrôle de l'exécution des travaux

Analyse des remarques et commentaires

Dossier fermé

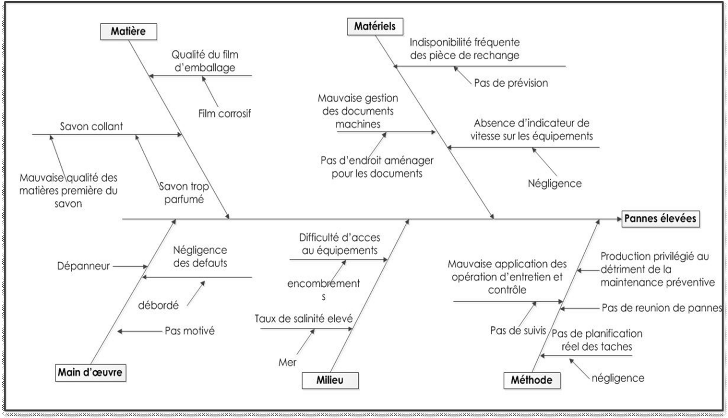

3. Etude 5 M de l'existant.

La résolution de problème obéit à une

méthodologie rigoureuse. L'étape de recherche des causes du

problème se solde souvent par une liste impressionnante de causes. Il

est alors nécessaire de les classer, afin de déterminer les plus

importantes, celles qui seront traitées en priorité. Pour ce

faire nous utiliserons la méthode 5 M qui consistera à passer en

revue toutes les causes possibles de panne.

3.1 Présentation de la

méthode 5M

v Préalable à la construction du

diagramme

La construction du diagramme des 5 M est basée sur un

travail de groupe. Il est important de former une équipe de travail

pluridisciplinaire et de faire participer chaque membre. Pour ce faire nous

avons

· pratiqué un brainstorming5(*) pour trouver toutes les causes

possibles au problème des pannes.

· Sélectionné les causes principalement

responsables du défaut ou du problème ;

· Classé les causes liées au problème

posé.

v Construction du diagramme

Le diagramme 5 M se présente sous la forme d'un graphe en

arêtes de poisson. Dans ce dernier sont classées par

catégorie les causes selon la loi des 5 M (Matière, Main

d'oeuvre, Matériel, Méthode, Milieu).

· M1 - Matières : matière

utilisée par les équipements pour la fabrication du produit.

· M2 - Matériel : Machine, les

supports techniques des machine, pièces de rechange

· M3 - Main d'oeuvre : agent de la

maintenance, opérateurs

· M4 - Milieu : environnement physique,

éclairage, bruit, aménagement, température.

· M5 - Méthodes : système de

maintenance en place

3.2 Application de la méthode

Le problème qui fera pour nous l'objet d'étude

est : Pannesélevées sur MAZZONI 1.

Pour ce fait nous avons mis en place une équipe de travail

constitué de :

Ø Mr Fofana Sehena chef d'atelier

Ø Mr Sako Mamadou : chef des

mécaniciens

Ø Mr Koffi Edward opérateur de la ligne

Mazzoni

Ø Mr Tra Bernard : Mécanicien

Ø Niamké Tanoh Abel F. Stagiaire

Résultats

Le travail effectué nous apermis de sortir le tableau

suivant :

Tableau 5: Tableau étude 5 M

|

PROBLEM LIÉ À :

|

CAUSES

|

INCIDENCES

|

|

Matière

Ø Savon collant ou mou

Ø Film corrosif

|

Ø Mauvais qualité matière première,

top de parfum

Ø Qualité du film

|

Ø Savon reste collé au lieu de se détacher

de la parties de l'équipement ou il est en contact cela occasionne des

encombrements qui sont les causes d'usures ou de cassures de pièces

Ø les parties en contact avec le film se corrode ce qui

cause pour l'usure fréquent du couteau voir (Photo 1 pour

illustration)

|

|

Matériel

Ø indisponibilitéfréquente des pièces

de rechange

Ø Mauvaise gestion de la documentation machine

Ø Absence d'indicateur de vitesse sur certain

équipements

Ø Suppression de la pompe de lubrification

|

Ø Pas de prévision

Ø Absence de local approprié.

Ø Négligence

|

Ø Cause de long temps d'arrêt inutile

Ø Perte de document machine

Ø Mauvaise appréciation de la vitesse, la machine

marche souvent à une cadence excessive ce qui cause l'usure des

pièces mécaniques (photo 2 pour illustration)

Ø Mauvaise lubrification de l'équipement.

|

|

Main d'oeuvre

Ø Négligence des défauts

Ø dépanneur

Ø Pas motivé

|

Ø Débordé, plusieurs tache pour un seul

opérateur ou mécanicien

|

Ø Pas de bon entretien des équipements, long temps

d'arrêt

|

|

Milieu

Ø Difficulté d'accès aux

équipements

Ø Taux de salinité élevé

|

Ø Encombrement des machines

Ø Présence de la mer

|

Ø Long temps de dépannage

Ø Corrosion des équipements risque de grippage

pendant les temps d'arrêt

|

|

Méthode

Ø Pas de planification réelle des taches

Ø Mauvaise application des opérations d'entretien

et contrôle

Ø Production privilégié au détriment

de la maintenance préventive

Ø Pas de réunion de pannes

|

Ø Négligence

Ø Pas de suivi et négligence

|

Ø pannes, et de long temps d'arrêt

|

Photo 1:Corrosion par le film sur ACMA

381

Photo 2:Absence d'afficheur de vitesse sur les

Mouleuse SAS

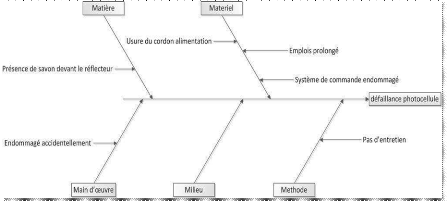

En résumé nous avons le diagramme de Poisson de la

page suivante

Figure 11: Poisson

Il conviendra pour la suite d'agir sur ces causes pour corriger

les défauts en mettant en place des actions correctives et

préventive appropriées pour éradiquer les pannes.

Dans ce qui suis nous ferons une étude approfondie sur les

causes dedéfaillances liées auxéquipements eux même

pour en ressortir leurs points faibles. Notons par ailleursque les autres

problèmesévoqués dans l'étude 5 M ne feront pas

l'objet d'une étudeapprofondie car ceux-ci peuvent

êtrerésolus par un plan d'action bien défini que nous

exposerons dans la prochaine partie de notre rapport.

7 Chapitre2:Etude des défaillances des

équipements

L'étude de tous les équipements de la ligne serait

exhaustif nous utiliserons donc le critère de choix Pareto pour une

étude optimal et plus approfondi des équipements qui pose le plus

de problème.Ces équipements ainsi identifié feront l'objet

d'une étude AMDEC.

1. Données de base de

l'étude

v Engagement de la ligne : compte tenu de la forte demande du

produit ligne de production fonctionne 24heures/24.

v Période d'étude : notre période

d'étude s'étend du 15 janvier 2011 au 1Juiellet 2012 environs

18 mois

v Sources des données :

Ø Cahiers PAMCO : cecahier enregistre toutes les

défaillances quisurviennent sur les lignes de productions tout en

précisant leur durée.

Ø Expériences professionnelles : avis des

mécaniciens et desopérateurs car chacun d'eux à une

connaissance des équipements.

Ø Documentation des équipements

L'exploitation des sources des données nous permet

d'établir l'historique suivant :

:

Tableau 6:Historique des pannes

|

MACHINES

|

temps d'arrêt en heure

|

fréquence d'arrêt

|

|

atomiseur cylindrique

|

20

|

9

|

|

boudineuse primaire

|

12,2

|

3

|

|

boudineuse final

|

24,5

|

16

|

|

coupeuse de savon

|

61,5

|

27

|

|

convoyeur alimentationSAS 3

|

38,3

|

8

|

|

convoyeur alimentationSAS 2

|

48,1

|

12

|

|

mouleuse SAS1

|

140,7

|

59

|

|

convoyeur alimentationSAS 1

|

23

|

12

|

|

mouleuse SAS2

|

414,7

|

124

|

|

mouleuse SAS3

|

583,8

|

116

|

|

mouleuse SAS4

|

138,5

|

65

|

|

emballeuse acma1

|

551,3

|

171

|

|

convoyeur alimentationACMA 1

|

9,4

|

1

|

|

convoyeur alimentation sas4

|

9,8

|

5

|

|

emballeuseACMA 4

|

387,1

|

147

|

|

emballeuse ACMA 2

|

524,8

|

167

|

|

emballeuse ACAMA3

|

554,8

|

179

|

|

pompe dosage parfum

|

8

|

5

|

|

pompe à vide

|

8,8

|

5

|

|

Enveloppeuse de carton

|

0,3

|

1

|

Notons que les équipements absents de cette liste non pas

enregistrés de pannes durant la période d'étude comme par

exemple les déviateurs qui sont de nouveaux équipements en

fonction sur la ligne.

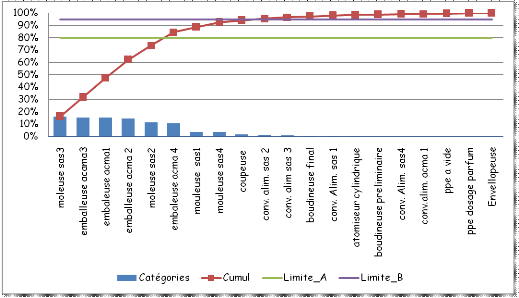

2. Répartition des

défaillances de la ligne en fonction deséquipements

L'étude des différentes défaillances de la

ligne a été réaliséegrâce aux

cahiersPAMCO6(*). Nous

rappelons que lors de la production les opérateurs et agents de la

maintenance utilisent ce cahier pour le recensement de toutes les

activités de la ligne dont les pannes. Dans ces cahiers sont

marqués la date, le type d'intervention, la durée de

l'intervention et des observations

Ainsi pour notre étude nous avons procédé au

recensement des défaillances de la ligne de la période du 15

janvier 2011 au 1 juillet 2012 soit 18 mois environ.

Ensuite nous avons utilisé le critère de choix

Pareto pour nous orienter vers les équipements les plus

pénalisants de la ligne selon les deux critères

suivants :

Ø Les temps

d'arrêtsqu'occasionnent les défaillances : ce

critère nous permettra de déterminer les équipements dont

les défaillances causentle plus grands temps d'arrêts de la

ligne.

Ø La fréquence

d'apparitiondes défaillances (c'est-à-dire le

nombre defoisqu'un équipement tombe en défaillance) : ce

critère nous permettra dedéterminer les équipements de la

ligne qui tombent le plus endéfaillance.

Notons que :

Le diagramme de Pareto est un outil statistique qui permet

d'identifier l'importance relative de chaque catégorie dans une liste

d'enregistrements, en comparant leur fréquence d'apparition. Un

diagramme de Pareto est mis en évidence lorsque 20 % des

catégories produisent 80 % du nombre total d'effets. Cette

méthode permet donc de déterminer rapidement quelles sont les

priorités d'actions. Si on considère que 20 % des causes

représentent 80% des occurrences, agir sur ces 20 % aide à

solutionner un problème avec un maximum d'efficacité.

2.1 Répartition de Pareto des

temps d'arrêts qu'occasionnent lesdéfaillances des

équipements

Nous avons effectué une première analyse de Pareto

en prenant comme critèred'analyse les temps d'arrêts. Les

résultats de l'analyse sont consignés dans tableau suivant.

Tableau 7:Temps d'arrêts

|

Equipements

|

Temps d'arrêt en heure

|

Pourcentage.

|

Cumul des temps d'arrêt

|

Pourcentage du cumul

|

|

Mouleuse SAS3

|

583,8

|

16%

|

583,8

|

16%

|

|

Emballeuse acama3

|

554,8

|

16%

|

1138,6

|

32%

|

|

EmballeuseACMA1

|

551,3

|

15%

|

1689,9

|

47%

|

|

Emballeuse ACMA 2

|

524,8

|

15%

|

2214,7

|

62%

|

|

Mouleuse sas2

|

414,7

|

12%

|

2629,4

|

74%

|

|

Emballeuse ACMA 4

|

387,1

|

11%

|

3016,5

|

85%

|

|

Mouleuse SAS1

|

140,7

|

4%

|

3157,2

|

89%

|

|

Mouleuse SAS4

|

138,5

|

4%

|

3295,7

|

93%

|

|

Coupeuse

|

61,5

|

2%

|

3357,2

|

94%

|

|

Convoyeur alimentation SAS 2

|

48,1

|

1%

|

3405,3

|

96%

|

|

Convoyeur alimentationSAS 3

|

38,3

|

1%

|

3443,6

|

97%

|

|

Boudineuse final

|

24,5

|

1%

|

3468,1

|

97%

|

|

Convoyeur alimentationSAS 1

|

23

|

1%

|

3491,1

|

98%

|

|

Atomiseur cylindrique

|

20

|

1%

|

3511,1

|

99%

|

|

Boudineuse primaire

|

12,2

|

0%

|

3523,3

|

99%

|

|

Convoyeuralimentation Sas4

|

9,8

|

0%

|

3533,1

|

99%

|

|

Convoyeur alimentationACMA 1

|

9,4

|

0%

|

3542,5

|

99%

|

|

Pompe à vide

|

8,8

|

0%

|

3551,3

|

100%

|

|

Pompe dosage parfum

|

8

|

0%

|

3559,3

|

100%

|

|

Encolleuse

|

0,3

|

0%

|

3561,9

|

100%

|

On obtient le diagramme de Pareto suivant :

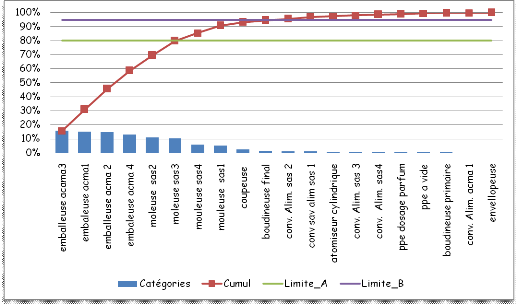

Ø Figure 12: Courbe Pareto des temps

d'arrêts

Interprétation des

résultats

L'étude Pareto nous montre que 80% des longs temps

d'arrêtde la ligne sont dusaux équipements suivant :

· Mouleuse SAS 3

· Emballeuse ACMA 3

· Emballeuse ACMA 1

· Mouleuse SAS 2

· Emballeuse ACMA 4

Les mouleuses et les emballeusessontles équipements les

plus pénalisants selon les temps d'arrêts.

2.2 Répartition de Pareto des

fréquences de défaillance des équipements

Nous avons effectué une seconde analysePareto en prenant

en compte cette fois les fréquences d'arrêts des

équipements.Les résultats de ladite analyse sont consignés

dans le tableau suivant :

Tableau 8: fréquence

d'arrêt

|

Equipements

|

Fréquence d'arrêt

|

Pourcentage d'arrêt

|

Cumuldes fréquences d'arrêt

|

Pourcentage

|

|

Emballeuse acama3

|

179

|

16%

|

179

|

16%

|

|

Emballeuse acma1

|

171

|

15%

|

350

|

31%

|

|

Emballeuse acma 2

|

167

|

15%

|

517

|

46%

|

|

Emballeuse acma 4

|

147

|

13%

|

664

|

59%

|

|

Mouleuse sas2

|

124

|

11%

|

788

|

70%

|

|

Mouleuse sas3

|

116

|

10%

|

904

|

80%

|

|

Mouleuse sas4

|

65

|

6%

|

969

|

86%

|

|

Mouleuse sas1

|

59

|

5%

|

1028

|

91%

|

|

Coupeuse

|

27

|

2%

|

1055

|

93%

|

|

Boudineuse final

|

16

|

1%

|

1071

|

95%

|

|

Convoyeur alimentation sas 2

|

12

|

1%

|

1083

|

96%

|

|

Convoyeur alimentation sas 1

|

12

|

1%

|

1095

|

97%

|

|

Atomiseur cylindrique

|

9

|

1%

|

1104

|

97%

|

|

Convoyeur alimentation sas 3

|

8

|

1%

|

1112

|

98%

|

|

Convoyeur alimentation sas4

|

5

|

0%

|

1117

|

99%

|

|

Pompe dosage parfum

|

5

|

0%

|

1122

|

99%

|

|

Pompe à vide

|

5

|

0%

|

1127

|

99%

|

|

Boudineuse primaire

|

3

|

0%

|

1130

|

100%

|

|

Convoyeur alim. acma 1

|

1

|

0%

|

1131

|

100%

|

|

Enveloppeuse

|

1

|

0%

|

1132

|

100%

|

Figure 13: Courbe Pareto des fréquences

d'arrêts

On obtient le diagramme de Pareto suivant :

Ø Interprétation des

résultats

Cette fois les résultats nous montre que les plus grands

contributeursen termes de fréquences d'arrêtsont les ACMA et

ensuite les mouleuses selon l'ordre suivant :

Ø Emballeuse ACMA 3

Ø Emballeuse ACMA 1

Ø Emballeuse ACMA 2

Ø Emballeuse ACMA 4

Ø Mouleuse SAS2

v Conclusion partielle de

l'étude

Il en ressort que les équipements qui feront l'objet de

l'étude sont les emballeuses et les mouleuses. Les

autreséquipements seront soumis uniquementà des maintenances

correctives.

Dans ce qui suit nous utiliserons la méthode A.M.D.E.C

pour l'étude des défaillances des équipements sujets de

notre étude couplée à un arbre de défaillance de

l'évènement redouté.

3. Analyse des défaillances

Cette analyse consistera dans un premier temps en une

étude A.M.D.E.C des équipements et ensuite une analyse selon

l'arbre de défaillance des évènements redoutés

ressortipar l'étude A.M.D.E.C7(*)

3.1 Etude A.M.D.EC

3.1.1 Présentation de la méthode

3.1.1.1Définition et objectifs de la

méthode

A.M.D.E.C qui signifie Analyse des

Modes de Défaillance de leurs

Effets et leurs Criticité est une

méthode prédictive qui permetd'identifier les causes et les

effets de la défaillance des fonctions d'un système pour

maintenir un taux de service de la finalité

« acceptable ».

Cette méthode regroupe deux aspects que sont les aspects

quantitatifs et qualitatifs.

· Qualitatif

® détermination des Causes de défaillances

® détermination des Modes de défaillances

® détermination des Effets de ces

défaillances

· Quantitatif :

® évaluation fréquence d'apparition de ces

défaillances

® évaluation de la maintenabilité

® calcul de la criticité

L'A.M.D.E.C permet donc de faire ressortir les points critique

afin de les éliminer, deprévoir un mode de prévention et

peut aussi servir de fiche de diagnostic.

3.1.1.2 Les étapes de la réalisation

(annexe8)

3.1.2 Application

3.1.2.1 Mis en place du groupe de travail

Pour l'exercice de notre projet, afin d'atteindre nos objectifs,

nous avons constitué une équipe de travail constitué

de :

Ø Mr Fofana Sehena chef d'atelier de production de la

savonnerie

Ø Mr Sako Mamadou chef des mécaniciens

Ø Mr Begue Nicolas mécanicien

Ø Mr Agbalessi Stanislas mécanicien de la ligne

Mazzoni 1

Ø Mr Kpodjahon Anani électricien de l'atelier de la

savonnerie

Ø Mr Koffi Edward, opérateur de la ligne

Ø Niamké Tanoh Abel F. ,stagiaire

3.1.2.2 Décomposition fonctionnelle des

équipements

La réalisation de cette étude s'est faite

grâce aux documentations existantes des équipements et avec le

concours des agents de maintenance.

Les équipements faisant l'objet de notre étude sont

les emballeuses ACMA 381ls et les mouleuses de savons. Les

décompositions de ces équipements sontprésentées

enannexe 9.

3.1.2.3 Analyse qualitative

A ce stade de l'étude nous avons procédé

d'abord au recensement des modes de défaillancesdu système. Par

mode de défaillance nous attendons la façon par laquelle le

système peut échouer dans l'accomplissement de sa fonction de

base. Nous nous somme posé la question suivante :

« Que peut-il arriver à notre

système ».

Ensuite nous avons recherché les causes

c'est-à-dire les anomalies susceptibles de conduire à un mode de

défaillance en nous posant la question « Pourquoi cette

défaillance est-elle arrivée ? ». Pour

nous aider nous avons utilisé la méthode 5M que nous avons

utilisé plus haut. En voici un exemple celle de la défaillance

photocellule.

Figure 14: 5M photocellule

Enfin nous avons indiqué les conséquences de cette

défaillance sur le système en nous posant la question

suivante « Quelles peuvent être les

conséquences de cette défaillance ? ».

3.1.2.4Analyse quantitative

Dans cette partie, nous avons cherché à quantifier

l'impact de ces défaillances sur le système.

Ø La maintenabilité

On l'estime à l'aide des MTTR (mean time to repair :

Moyenne des temps de réparation). Avec des techniciens du service

entretien de l'équipe nous avons procédé à la

segmentation suivante :

Tableau 9:Classe de maintenabilité

|

coefficients

|

Caractéristiques

|

Temps de réparations(TR)

|

|

1

|

Intervention très difficile

|

4 H = TR.

|

|

2

|

Intervention difficile

|

2.5 H < TR= 4 H

|

|

3

|

Intervention délicate

|

1 H < TR. = 2.5 H

|

|

4

|

Intervention sans difficulté

|

0 H < TR. = 1 H

|

Ø La criticité

Plusieurs méthodes existent pour la détermination

de la criticité. Pour notre part nous utiliserons

laméthodeP.I.E.U bien connu et fiable.Nous

présentons en annexe 10 le tableau PIEU et sa grille de

d'appréciation.

Nous procédons ainsi pour la déterminationde la

criticité.

Ø La fréquence des pannes

Nous avons grâce à l'étude des cahiers PAMCO

et surtout de l'expérience des mécaniciens déterminer les

classes de fréquence des pannes ces résultats sont dans le

tableau suivant :

Tableau 10: classe de fréquence

|

CLASSES

|

NOMBRE DE DEFAILLANCES (D)

|

OBSERVATIONS

|

|

A

|

0 = D = 4

|

Très improbable

|

|

B

|

5 = D = 9

|

Improbable

|

|

C

|

10 = D = 14

|

Possible

|

|

D

|

D = 15

|

Fréquent

|

3.1.2.5 Présentation des résultats

Avant cela nous soulignons que pour chaque mode

étudié nous avons proposé une série d'action

préventive ou curative le concernant.

Nous vous présentons une fiche AMDEC de l'emballeuse ACMA

381 ls.,l'étude complète se trouvant en annexe 8

|

Equipement : ACMA 381 LS

|

|

REF

|

Désignation

|

fonction

|

|

Ø C

|

F

|

M

|

D

|

Mesures

|

|

Ø Modes

|

Ø causes

|

Ø conséquences

|

Prévention

|

corrections

|

|

AC15

|

Bande d'alimentation savon

|

Entraine le savon

|

Ø usure

Ø déchirure

|

Ø utilisation prolongée

Ø mauvais positionnement ou mauvais centrage

|

Ø Mauvais guidage

Ø Bourrage de savon

|

2

|

A

|

3

|

V

|

Nettoyage périodique tout en respectant les

précautions consigné et remplacement périodique des

bandes

|

remplacer

|

|

AC16

|

bandes d'alimentation film

|

Entraine le film

|

Ø Usure

Ø déchirure

|

Ø utilisation prolongée

Ø mauvais positionnement ou mauvais centrage

|

Ø mauvais guidage du film

Ø Pas d'avancé du film d'emballage

|

3

|

A

|

3

|

V

|

Nettoyage périodique tout en respectant les

précautions consigné et remplacement périodique des

bandes

|

remplacer

|

|

AC17

|

roulement des rouleaux d'avance du film

|

Entraine et guide le film vers l'élévateur

|

Ø Usure

Ø grippage

|

Ø milieu corrosif

Ø Emploi prolongé

Ø présence de copeaux de savon

Ø Mauvais entretien

Ø Pas de lubrification

|

Ø Mauvais emballage

Ø Risque de patinage

Ø perte d'emballage

|

3

|

A

|

4

|

V

|

Nettoyage périodique et contrôle des

ressorts et roulements

|

Nettoyer avec une solution légèrement

détergente

|

3.1.2.6 Interprétation des résultats

Ø Matrice de criticité

|

|

A

|

B

|

C

|

D

|

|

Echelle

D'occurrences

Classe

de gravité

|

Très improbable

|

Improbable

|

Possible

|

Fréquent

|

|

4

|

Sans influence

|

AC10. A8. A9.SA19.SA20

|

|

|

|

|

3

|

Peu critique

|

AC5. AC12. AC13. AC16. AC17. A5. A7. AC30. SA2. SA3.SA4. SA9.

SA12.SA14.SA16.SA17. SA18. SA22. SA23.SA25. SA28

|

A0. AC19. SA10. SA13.

|

|

A2. A4

|

|

2

|

Critique

|

AC1. A. AC3. AC4. AC6. AC7. AC10. AC14. AC19. SA1. SA2. SA5. SA7.

SA8. SA11. SA15. SA21. SA26. SA27

|

AC9. AC12. A6

|

A3

|

AC18.

|

|

1

|

Très critique

|

SA6. SA7.SA21. SA23. SA24.

|

|

|

|

|

1

|

Très difficile

|

AC7. AC10. AC14. SA5. SA11

|

|

|

|

|

2

|

Difficile

|

|

AC8. AC11

|

A2

|

|

|

3

|

Délicate

|

AC1. A. AC3. AC4. AC12. AC16. AC19. A8.A9.AC30.SA1. SA2. SA6.

SA9. SA16. SA24. SA28

|

SA10

|

|

AC18 A4

|

|

4

|

Sans difficulté

|

AC5. AC6. AC9. AC13. AC17. A5. A7.SA3. SA4. SA8. SA12. SA14.

SA15. SA17.SA18.SA19.SA20. SA22. SA25. SA26. SA27

|

A0 .A1. A6. SA13

|

A2.

|

|

|

Maintenabilité

|

|

|

|

|

Ø Interprétation

La matrice de criticité des deux équipements ayant

étéétablie. Les éléments

considérés comme les plus critique sont ceux qui apparaissent

dans la zone ombré à; savoir le couteau fixe et mobile(AC18).Des

défaillances à leur niveau sont des évènements

redoutés dont une prise en charge particulière serait

bénéfique pour la production.Ils (couteau fixe et mobile)devront

doncêtre soumis à une politique de maintenancepréventive

conditionnelle, être prédisposé à des mesures de

secours, être tenu en stock et enfin recevoir une amélioration de

leurs maintenabilité.

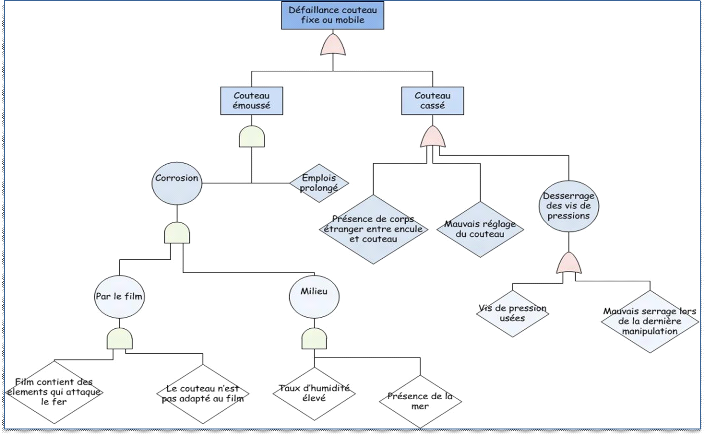

3.2 Arbre de défaillance

Cette méthode déductive (de l'effet vers ses

causes) a pour objet la recherche de toutes les combinaisons de

défaillances élémentaires pouvant aboutir à

l'évènement redouté, identifié par l'AMDEC. A

partir de cet « évènement sommet », nous avons

construit une arborescence (schéma graphique en forme d'arbre

inversé) représentant l'enchaînement logique des «

évènements intermédiaires » jusqu'à la

mise en cause des « évènements

élémentaires » (défaillance d'un composant

Ce type d'analyse permet, dans le domaine de la maintenance :

Ø d'améliorer la conception ;

Ø de faire un diagnostic rapide ;

Ø de prévoir une meilleure logistique.

On obtient ainsi l'arbre de défaillance suivant avec

évènement redouté : défaillance du couteau

fixe ou mobile.

Figure15: Arbre de défaillance du couteau

Figure 16:Symboles arbre de

défaillance

Ø Conclusion arbre de défaillance

Il en ressort de cette étude que les causes majeures des

défaillances du couteau sont dues :

Ø Au couple film-couteau

Ø A la négligence des opérations de la

maintenance

Les causes dues au milieu de travail ont desrépercussions

négligeablessur les défaillances du couteau. .

Dans la prochaine partie nous aborderons des solutions qui

doivent être prise dans l'objectif d'atteindre le

« zéro panne ».

3

PARTIE

PROPOSITIONS DE SOLUTIONS ET RENTABILTE DU

PROJET

8 Partie3 : Propositions de solutions etétude de

rentabilité

CHAPITRE 1 : Proposition de solutions

CHAPITRE 2 : Etude de rentabilité

9 Chapitre 1: Propositions de solutions.

Ce chapitre présente les solutions aux problèmes

ressortis par la méthode des 5 M et aussi de l'étude des

défaillances de la ligne MAZZONI 1. Aussi présente-t-il les

mesures selon le guide TPM à mettre en place pour l'obtention du

« zéro panne. »

Nous proposons en annexe 13des mesures tirées du

livreLe guide de la TPMdeJean

Buffermedans le cadre de la mise ne place d'une activité

zéro panne. Mesures qui constituent un plan d'action à appliquer

aux 5 M pour éradiquertous les problèmes liés aux pannes.

Dans ce qui suit nous proposeront des solutions pratiques

à mettre en place dans les 5M.

1. Solutions aux problèmes

liés à la méthode de maintenance

La mise en place de standard de Nettoyage, de lubrification et

d'inspection bien définiset selon un plan contribuerait en une meilleur

organisation des activités de la maintenance et aussi à son

suivit.

A cet effet nous proposons les différentes gammes de

nettoyage, lubrification et inspections des équipements

pénalisant de la ligne qui sont les mouleuses et les emballeuses les

autres équipements seront quant à eux soumis t à des

opérations de nettoyages simples et à une maintenance corrective.

1.1 Gamme de nettoyage

® Importance du nettoyage

Le nettoyage de l'équipement et de son environnement est

une mesure essentielleà la prévention des défaillances et

à la sécurité du personnel en présence

dansl'atelier. Il concoure fortement à la prolongation de la

durée de vie deséquipements. En plus, cette opération

est le garant de l'absence des corpsétrangers pouvant

entraîner des pannes imprévues et des dysfonctionnements

del'équipement.

Aussi nous oblige-t-ilà nous approcher de la machine,

à la toucher,à la regarder de près. Ce qui permet de :

Ø faire apparaître les anomalies (boulons

desserrés ou manquants,jeu, conducteurs non fixés ou inutiles,

etc.),

Ø détecter d'où proviennent les fuites

(c'est lorsque la machine estpropre que l'on voit où se crée la

fuite),

Ø évaluer la vitesse d'encrassement,

Ø suivre l'avancement de l'inspection et de

visualiser les zonesoubliées.

® Proposition de gamme de nettoyage (annexe 14)

1.2 Gamme lubrification

® Importance de la lubrification

C'est un outil fondamental pour l'entretien voir même pour

la durée de vie d'un équipement, elle doit être

rigoureusement suivie. Si par contre elle n'est pas soigneusement

appliquée elle occasionne des cassures et des

détériorations au niveau des éléments qui composent

l'équipement. Ces opérations doivent êtrerigoureuses et

convenablement gérées :

Ø en quantité (volume de graisse ou d'huile),

Ø en qualité (types et catégories de

lubrifications),

Ø en délais (fréquences calendaires)

® Proposition de gamme. (Annexe 12)

® Gestion de la lubrification

Comme le préconise la TPM dans le cadre de la maintenance

autonome, les agents responsables de la lubrification des équipements

sont les opérateurs de la ligne. Pour ce faire ceux-ci ont besoin d'une

formation dans ce domaine par les agents de la maintenance et aussi d'un suivi

des différentes opérations de lubrification à cet effet

nous proposons en annexe 16un diagramme sur la manière de

gestion de cette activité (diagramme inspiré par d'une

étude de la maintenance UNILEVER-Brésil).

1.3 Fiche d'inspection

® Importance de l'inspection

Les opérations d'inspections permettent de détecter

toute non-conformité par rapportaux conditions de base (fixations

boulons, bruits anormaux, état d'usure...) et auxconditions

opératoires de l'équipement de production. Ce sont ces anomalies

quiconstituent les défauts latents et qui par synergie sont à

l'origine desdéfaillancesdes équipements.

® Proposition de fichesd'inspection (Annexe 17)

1.4 Moyens de la bonne application

Pour la bonne application de ces travaux, la maintenance doit

disposer d'un certain nombre de moyens. Moyens que nous proposons dans le cadre

du bon nettoyage des équipements et de la bonne application des

opérations d'entretien selon le constructeur des machines.

Ø Nettoyage et d'entretien

Pour la bonne conduite des opérations de nettoyage et

d'entretien, il est indispensable que les agents d'entretiens :

soient munis des outils nécessaires au nettoyage

Aient un temps de nettoyage acceptable

Soient en nombre suffisant.

Nous proposons donc :

§ l'installation d'une armoire à outils sur la ligne

Mazzoni 1(Spatules, clés, cure moule)

§ L'achat d'un aspirateur pour le nettoyage des machines

§ Qu'une concordance soit faite entre les activités

de maintenance et celle de la production

§ L'insertion d'agents supplémentaires dans le

nettoyage en plus des opérateurs de la ligne (au moins trois en plus des

deux).

Ø Contrôle visuel

Le meilleur suivi des opérations d'entretien se fera

correctement si des indicateurs sont placés sur les équipements.

Ces indicateurs afficheront par exemple pour la lubrification :

Ø la date de lubrification

Ø la date de la prochaine lubrification

Ø le type de lubrifiant utilisé (EP2, DTE 26..).

En annexe 16un exemple d'indicateur mise en place.

1.5 Organisation de réunion de

panne

L'objectif « zéro panne » est une

activité qui passe nécessairement par une

améliorationcontinue des activités de la maintenance. En effet

toutes les pannes et problèmes qui subviennent sur la ligne

doiventêtre après dépannagetraités en réunion

afin de trouver des voies et moyens pour les éradiquer

définitivement. Nous proposons donc l'organisation de réunions de

pannes que nous appellerons « breakdown meeting »

toutes les semaines où les agents de la maintenanceviendront discuter

des problèmes subvenus ou qui pourraientsubvenir sur la ligne et par la

même occasion faire le point des différentes

inspectionsmenées sur la ligne.

Photo 3: Agent HPC UNILEVR-Brésil en

réunion de panne

2. Solutions aux problèmes

liés aux moyens matériels

2.1 Restauration des conditions de base

des équipements

Certains équipementstravaillent dans demauvaises

conditions de base sur la ligne ce sont en particulier les mouleuses

d'où leur place dans le rang des équipements les plus

pénalisants. Cette activité est très importante car

malgré une bonne maintenance préventiveen place il y aura des

échecs si les équipements ne fonctionnent pas dans leurs

conditions de base.

Nous proposons comme restauration :

Ø La remise en état des indicateurs de vitesse sur

les mouleusespour la gestion optimale de la cadence.

Ø La remise en état de la pompe de lubrification

des leviers des mouleuses pour diminuer le taux d'usure des leviers.

Ø La remise en état des FRL des emballeuses pour

augmenter la durée de vie des vérins

Ø La révision complète des emballeuses et

des mouleuses selon un plan bien défini.

La restauration ainsi réalisé doit s'accompagner de

l'application des différentes gammes d'entretien.

2.2 Contribution à lagestion des

pièces de rechange

Gérer les stocks, c'est répondre à deux

questions :

Ø Quand acheter ?

Ø Quelle quantité acheter ?

Et cela tout en minimisant les risques de rupture de stock et les

couts de stockage des biens.

La politique de d'approvisionnement du magasin en pièce

détaché est celle la quantité variable et de la date

fixe.Ici le calcul de la quantité théorique à

commander est égal à la somme des consommations entre la

livraison à venir et la livraison suivante.

Mais fort estde constater des ruptures de stock dues

à la mauvaise détermination de la quantité

théorique à commander. Soulignons que cette quantité

théorique est déterminée par les agents de la

maintenance.

Pour éviter toute rupture de stock nous

proposons :

Ø En annexe 18 la liste des pièces de

rechange des équipements pénalisant avec leur stock mini

déterminé à partir des statistiques de consommation de

pièces des années antérieures.

Ø la mise en place d'indicateurs pour montrer à

quel niveau se trouve le stock et s'il ya nécessité d'encommander

pour une meilleuregestion (exemple photo4).

Ø Formation à la méthode KANBAN8(*) de gestion de stock.

Ø Photo 4:Rangement des roulements au

magasin UNILEVER-Brésil

2.3 Gestion de la documentation

Le manque de connaissances d'un équipement est l'une des

causes de pannes. Car c'est à partir de la documentation du constructeur

que peut sortir les différentesrecommandations d'entretiens et des

précautions d'utilisation. Une connaissance et une disponibilité

de cet outil seront bénéfiques pour la maintenance. Nous

proposons à cet effet la mise en place d'un endroit où tous

les documents machine seront rangés et disposés selon des

règles bien spécifique pour éviter toutes disparitions ou

pertes.

3. Solutions liées aux

problèmes des matières

Les matièresutilisées par les équipements de

la production sont le savon et le film d'emballage. Ceux-ci ont des incidences

sur le fonctionnement des équipements en fonction de leurs

qualités

3.1 Influence savon sur les

équipements.

Le savon est cause de défaillance au niveau des

équipements lorsqu'il est collant et mous. Ces états occasionnent

des bourrages et des efforts importants dans les mécanismes du

système qui par la suite causent des pannes.

Ces états sont dus aux causes suivantes :