|

République Algérienne Démocratique

et Populaire

Ministère de L'Enseignement Supérieur Et de la

Recherche Scientifique

Université des Sciences et de la Technologie

Houari Boumediene

Faculté de Génie Mécanique et de

Génie des Procédés

Département de Génie de

l'Environnement

Option : Développement Durable et

Environnement

Mémoire de MASTER

Thème

Traitement Chimique de la Boue de l'Industrie de

Textile

Proposé et dirigé par :

Présenté par :

Melle A.BENHADJI BELMILOUD Hiba

SAIDI Kahina

Soutenu devant le jury:

Pr. M. TALEB AHMED Professeur (USTHB) Président

Dr. A.BENHADJI Maître de conférences -B- (USTHB)

Promotrice

Dr. H. MEKATEL Maître Assistant -A- (USTHB) Examinateur

Année Universitaire 2014 /

2015

Remerciements

On remercie DIEU qui nous a offert la force et la patience

pour accomplir le présent travail.

Ce travail a été effectué au sein de

l'université des Sciences et de la Technologie Houari Boumediene,

Faculté de génie de procédés et génie

mécanique au niveau du laboratoire génie de

réaction.

Nous exprimons notre profonde gratitude et nos vifs

remerciements à MlleA. BENHADJI d'avoir accepté de

nous encadrer durant notre projet defin d'études, ainsi que de nous

avoir dirigé, aidé à avancer et soutenu pour la

réalisation de ce travail.

Nous remercions respectueusement Mr TALEB et

Mlle. ZERROUKI D. ainsi que toute l'équipe du laboratoire génie

de réaction; tant pour leurs qualités humaines que

leurscompétences scientifiques et pédagogiques

avérées qui nous ont permis d'enbénéficier

largement.

Nous remercions les membres de jury d'avoir accepté

d'examiner ce mémoire.

Jamais assez de merci pour ceux qui ont contribué

de près ou de loin à l'élaboration de notre

mémoire, et à qui ce travail a pu se réaliser dans

d'excellentes conditions.

Nous remercions également les membres de nos

familles, qui nous ont toujours apporté leur soutien et leur appui afin

d'arriver au terme de ce travail.

Liste des abréviations

CT : carbone total.

COT : Carbone Organique Total

DBK : Draa Ben Khedda.

MES : matières en suspension.

MI : matières inhibitrices

MO : matières

organiques.

UV : ultraviolet-visible

Liste des tableaux :

|

Tableau 1: Taux de fixation sur textile pour les

différentes classes de colorants

|

.5

|

|

Tableau 2: Analyse de la boue par fluorescence X

28

|

|

|

Tableau 3:Analyse de la boue par

spectrométrie d'absorption atomique (Métaux lourds)

|

29

|

Tableau 4: Teneurs maximales de la

matière sèche en mg/kg

(milligramme/kilogramme).....29

Tableau 5: absorbance et longueur d'onde

d'absorption des lixiviats . 30

Tableau 6: Concentration en COT dans les

lixiviats 47

Introduction générale

La protection de l'environnement contre la pollution

engendrée par les déchets industriels est devenue un sujet de

préoccupation croissante, et une attention grandissante est

accordée afin d'empêcher l'altération du milieu naturel.

Les rejets industriels de l'industrie textile sont parmi les

rejets qui induisent d'importantes nuisances sur l'environnement ; à

cause de la grande consommation d'eau et utilisation des produits toxiques dans

les processus. Par conséquent, ils produisent et libèrent de

grandes quantités d'effluents, et après leur traitement ils

génèrent une grande quantité de boue. L'élimination

définitive de ces boues reste un défi, à cause de ces

effets écotoxicologiques. Il y a donc la nécessité

d'opérer un traitement approprié aux boues avant leur

élimination ou de réutilisation

Parmi les traitements de la boue, on peut citer la lixiviation

chimique qui repose sur la mise en contact d'une matrice solide avec un

lixiviant, permettant d'extraire certains constituants du matériau.

Le travail présenté dans ce mémoire a

pour objectif l'étude de l'applicabilité du procédé

de lixiviation chimique pour l'élimination de la matière

organique contenue dans un la boue issu du traitement physico-chimique des eaux

usées de l'industrie de textile.

Ce manuscrit est subdivisé en trois principaux

chapitres.

Le premier chapitre présente une synthèse

bibliographique dont la première partie porte sur des

généralités sur l'industrie de textile. La seconde partie

est relative à la boue de textile son origine, classification, et son

toxicité. La quatrième partie est consacrée à la

présentation du procédé de lixiviation, les lois

régissant cette technique et les paramètres influençant

cette dernière.

Le deuxième chapitre est consacré à la

description du matériel et des méthodes expérimentales

ayant permis la réalisation pratique de cette étude. Le mode

opératoire, les appareils de mesures et d'analyse y sont

présentés

Dans le troisième et dernier chapitre, sont

présentés les résultats expérimentaux et leurs

discussions.

Nous terminons notre étude par une conclusion

générale.

I. Chapitre 1 : L'industrie de textile

I.1 Présentation :

L'industrie textile rassemble de très nombreux

métiers tout au long d'une chaîne de transformation partant de

matières fibreuses jusqu'à des produits semi-ouvragés ou

entièrement manufacturés. Elle présente l'avantage de

représenter une filière complète qui va de la

matière brute au produit fini livrable au consommateur (Bletty,

1976).

Les fibres textiles sont des substances susceptibles

d'être transformées en fil, puis en tissu, bonneterie, dentelle,

corde et ficelle. Elles peuvent provenir du règne animal,

végétal, minéral ou chimique (Brossard, 1997).

I.2 Zone d'étude

La cotonnière de Tizi-Ouzou, l'ex-complexe de textile

de DBK est situé sur la sortie Est de Draa Ben Khedda, et de 11km de la

ville de Tizi-Ouzou, elle s'étend sur une superficie de 28 hectares dont

14,5 ha sont couverts et 13,5ha d'espaces verts.

I.3. Matières premières

Les matières premières utilisées à la

filature sont :

a) le coton (fibres végétales)

b) polyesters (fibres chimique) c)fibranne (fibres chimique).

I.4. Description des étapes de production

La cotonnière de Tizi-Ouzou se compose de trois

départements de production, répondant an schéma suivant

(Figure 1) :

Filature tissage finissage

I.4.1. Filature : c'est ensemble des

opérations destinées à transformer la matière

première brute (coton) en fils de déférents

diamètres, en fonction des besoins.

I.4 .2.Tissage :c'est l'assemblage des fils

obtenus à la filature en vue de confectionner un tissu.

I.4.3. Finissage : le finissage ou

l'achèvement des textiles, étape importante dans la chaine de

fabrication, qui consiste à obtenir des tissus blanchis, teints ou

imprimés.

1)blanchiment : c'est l'ensemble des

opérations ayant pour finalité d'éliminer les

impuretés naturelles et celles acquises au cours des traitements

antérieurs.

2) teinture et impression : la teinture a pour

objectif de donner une couleur différente de celle naturelle,

l'impression est une teinture limitée à certaines portions de

tissu, elle est exécutée suivant des dessins choisis.

3)apprêtage : l'apprêtage est une

opération appliquée sur des tissues hautes gammes, en vue de

parfaire leur raideur, densité, ainsi qu'un aspect plus

agréable.

I.5. L'industrie de textile et l'environnement :

L'industrie de textile génère une pollution

importante en eaux résiduaires. Ces effluents sont très

chargés en colorants synthétiques Au cours des différentes

étapes de teinture, des quantités plus ou moins importantes de

colorants sont perdues par manque d'affinité avec les surfaces à

teindre ou à colorer (Tableau 1). Ces rejets organiques sont toxiques et

nécessitent une technique de dépollution adaptée

(Zollinger, 1987 ; DEPA, 2000).

Tableau 1: Taux de fixation sur textile pour

les différentes classes de colorants(Hawkins,

1989).

Classe de colorant Fixation (%) Fibres

utilisés

acide

azoïque

basique

De cuve

direct

dispersé 80-93

90-95

97-98

80-85

70-95

80-92

Laine, nylon

Cellulose

Acrylique

Cellulose

cellulose

synthétique

réactif

soufre

50-80

60-70

cellulose

cellulose

I.5.1. Polluants présents dans l'eau :

On distingue plusieurs catégories de polluants tels que

(Lowe ,1995 ; Koller, 2004):

1. Les sels minéraux : Ils nuisent

à la potabilité des eaux superficielles et même aux usages

industriels si leur concentration est importante.

2. Les acides et les alcalins : Le

fonctionnement d'une station d'épuration est perturbé par la

présence de ces polluants.

3. Les matières en suspension (MES):

Elles désignent toutes les matières minérales ou

organiques qui ne se solubilisent pas dans l'eau.

4. Les matières organiques (M. O.):

Ce sont tous les déchets carbonés tels que la cellulose.

Lorsque le milieu se retrouve totalement vidé de son oxygène, les

MO vont le chercher dans les

sulfates dissous, qu'elles réduisent en sulfure, qui se

dégage sous forme de sulfure d'hydrogène en engendrant une odeur

d'oeufs pourris.

5. Les matières inhibitrices (MI) :

Elles s'avèrent toxiques pour les daphnies (zooplancton). On y

trouve des métaux ou métalloïdes (mercure, plomb), des

pesticides, notamment les organochlorés (lindane), certaines huiles

minérales et certains hydrocarbures.

6. Les déchets solides divers: Ce

sont des objets divers d'origines variées, qui posent des

problèmes d'esthétique (rejet sur les rives et les plages) et de

gêne (avarie à des engins de pêche) et peuvent, en se

déposant sur les fonds, causer préjudice à la faune et

à la flore aquatique.

7. Les détergents synthétiques:

Ils comprennent un groupe de produits qui sont à la fois

émulsionnants et moussants.

8. Les matières colorantes: Leur

déversement dans le milieu aquatique même à de très

faibles concentrations, a un grand impact.

I.5.2. Les dangers potentiels :

1. Eutrophisation:

Sous l'action des microorganismes, les colorants

libèrent des nitrates et des phosphates dans le milieu naturel. Ces ions

minéraux introduits en quantité trop importante peuvent devenir

toxiques pour la vie piscicole et altérer la production d'eau potable.

Leur consommation par les plantes aquatiques accélère leur

prolifération anarchique et conduit à l'appauvrissement en

oxygène par inhibition de la photosynthèse dans les strates les

plus profondes des cours d'eau et des eaux stagnantes (Hawkins, 1989).

2. Sous-oxygénation :

Lorsque des charges importantes de matière organique

sont apportées au milieu via des rejets ponctuels, les processus

naturels de régulation ne peuvent plus compenser la consommation

bactérienne d'oxygène. Manahan (Manahan, 1994) estime que la

dégradation de 7 à 8 mg de matière organique par des

micro-organismes suffit pour consommer l'oxygène contenu dans un litre

d'eau.

3. Couleur, turbidité, odeur:

L'accumulation des matières organiques dans les cours

d'eau induit l'apparition de mauvais goûts, prolifération

bactérienne, odeurs pestilentielles et colorations anormales (Willmott

et al.,1998). Willmott et al., ont

évalué qu'une coloration pouvait être perçue par

l'oeil humain à partir de 5×10-6 g/L. En dehors de

l'aspect inesthétique, les agents colorants ont la capacité

d'interférer avec la transmission de la lumière dans l'eau,

bloquant ainsi la photosynthèse des plantes aquatiques.

I.5.3. Les dangers à long terme :

1. La persistance:

Les colorants organiques synthétiques sont des

composés impossibles à épurer par dégradations

biologiques naturelles (Colour Index,1975).Cette persistance est en

étroite relation avec leur réactivité chimique:

? La persistance des aromatiques augmente avec le nombre de

substituant.

? Les substituants halogènes augmentent plus la

persistance des colorants que les groupements alkyles.

2. Bio-accumulation:

Si un organisme ne dispose pas de mécanismes

spécifiques, soit pour empêcher la résorption d'une

substance, soit pour l'éliminer une fois qu'elle est absorbée,

cette substance s'accumule. Les espèces qui se trouvent à

l'extrémité supérieure de la chaîne alimentaire, y

compris l'homme, se retrouvent exposées à des teneurs en

substances toxiques pouvant être jusqu'à mille fois plus

élevées que les concentrations initiales dans l'eau.

3. Maladie :

Si la plupart des colorants ne sont pas toxiques directement,

une portion significative de leurs métabolites l'est

(Ganesh,1992). Leurs effets mutagènes,

tératogène ou cancérigène apparaissent après

dégradation de la molécule initiale en sous-produits d'oxydation

: amine cancérigène pour les azoïques (Brown, 1993).

I.5.4. L'état actuel en Algérie :

En Algérie selon un rapport publié en 2000 par

la Fédération des industries de textile, la consommation en

pigment et colorants de ce secteur dépasse les 4012 tonnes annuellement

alors que la consommation de produits chimiques auxiliaire atteint 16356

tonnes/an. L'alimentation en eau des unités de textile ayant des

activités de teintures et d'impression. Se fait à partir des

réseaux de distribution publics, avec un total de 4808 700

m3/an et à partir de puits ou de forages privés avec

un total de 763 000 m3/an. Les eaux résiduaires de

l'industrie de textile.

La lutte contre la pollution de ces rejets devient une

nécessité pour réduire au moins les effets néfastes

des rejets toxiques sur notre environnement par des techniques simples à

mettre en oeuvre et dont l'exploitation est facilitée.

I.6. Traitement des eaux du complexe :

Le traitement des rejets textiles, compte tenu de leur

hétérogénéité de composition, conduira

toujours à la conception d'une chaîne de traitement assurant

l'élimination des différents polluants par étapes

successives. La première étape consiste à éliminer

la pollution insoluble par l'intermédiaire de prétraitements

(dégrillage, dessablage, déshuilage.) et/ou de traitements

physiques ou physico-chimiques assurant une séparation

solide/liquide.

I.6.1 Nature et origine des eaux usées de cotitex

:

Les eaux usées du complexe sont divisées en deux

catégories d'origine différentes :

1. Origine 1 : eau fortement polluée

: ce type d'effluent provient exclusivement de finissage, englobant les

sections suivantes : Teintures pièce, Cuisine colorants, Teinture fils,

Impression, Laboratoire chimique. Le débit moyen est de 150

m3/h.

2. Origine 2 : eau faiblement polluée

: cet effluent regroupe les rejets des différents blocs administratifs

auxquels s'ajoutent les effluents de blanchiment, de purge de chaudière,

de collage, Eau de régénération des adoucisseurs. Le

débit moyen est de 200 m3/h.

I.6.2. fonctionnement de la station d'épuration

:

Le complexe de textile de DBK possède une importante

station d'épuration qui permet de rejeter dans la nature une eau

faiblement polluée et cela dans le but de la préservation de

cette dernière. Pour cela, elle subit les traitements suivants :

1. dégrillage :

Au niveau de deux stations de relevages sont

installées deux dérailleurs qui par l'ouverture d'une paroi et la

fermeture de l'autre, permettent le détournement de l'eau sur la grille

manuelle ou automatique.

2. station de relevage :

Il existe deux stations de relevages, une pour l'eau

faiblement polluée, et l'autre pour l'eau fortement polluée.

Après le dégrillage, les eaux sont déversées

chacune dans sa station de relevage ou se trouvent des pompes immergées

qui refoulent vers le floculateur, les fortement polluée, et vers le

sédimentateur les eaux faiblement polluée.

3. Floculateur :

A ce niveau, seulement les eaux fortement polluées

reçoivent les doses de sulfates de fer de poly-électrolyte

nécessaire à la floculation-coagulation correcte. Les eaux et les

flocs fortement une suspension dans le sedimentateur primaire.

4. Sedimentateur primaire :

Au ce niveau de sedimentateur primaire, il y'a le

mélange des eaux faiblement polluée qui proviennent directement

de la station de relevage et les eaux fortement polluée qui sont

passées par floculateur. Il y aura une sédimentation au fond du

décanteur primaire c'est-à-dire la formation d'une boue qui sera

extraite à l'aide des vannes pneumatiques programmables, puis

gravité jusqu'à à la station de relevage des boues

primaire.

5. Homogénéisation :

Les eaux clarifiées dans le bassin de

sédimentation sont acheminées vers le basin

d'homogénéisation qui est indispensable pour l'alimentation de la

section biologique (de pollution de niveau). Dans ce bassin se fait une

pré-neutralisation grâce à l'apport de CO2 provenant de la

cheminée des chaudières.

6. Neutralisation :

Les eaux homogène sont pompés à

débit constants dans le bassin de neutralisation où ce fait une

correction finale de pH par dosage automatique à l'acide chlorhydrique

dont la pompe doseuse est reliée à une sorte de pH

-mètre.

7. Préparation :

Dans le but de préparer l'eau qui sort du bac de

neutralisation à la phase du traitement biologique on lui injecte les

doses de :

-Urée et acide phosphorique : pour établir les

conditions de vie optimales de la boue biologique.

-Sulfate de fer : qui crée dans l'eau des flocs

d'appuis à la microflore bactrienne en améliorant notamment

l'habitat.

Le dosage de ces substances est effectué dans une

première section du bac (section de contact) ou le mélange se

réalise en agitation avec l'air comprimé introduit dans ce

sac.

8.Bassin d'aération biologique :

Il est évident que l'équipement biologique

à la boue activée soit du type à l'oxydation

étendue avec recyclage continu de boue dans le sac d'aération.

L'apport d'oxygène est assuré par deux aérateurs flottants

à basse vitesse assurant ainsi un parfaite homogénéisation

du mélange eau-boue.

9. Sédimentateur final :

Le mélange eau-boue du bac d'aération est

dirigé vers le bassin de sédimentation finale où

s'accumule la boue du fond. Cette boue extraite par un pont racleur est

refoulé par des pompes à vannes pneumatiques programmables.

L'eau épurée, javellisée sort par un trop

plein, acheminée par un canal et rejetée dans la nature.

I.6.3. Typologie des boues issue de la STEP du COTITEX

:

1. Boues primaire :

Elles sont produites par une simple décantation des

matières en suspension (MES) contenues dans les eaux usées. 70 %

des MES peuvent ainsi être retenues. Avec l'évolution de la

conception des stations, ce type de boues est en train de diminuer.

2. Boues physico-chimiques :

Variante du type précédent, les matières

organiques particulaires ou colloïdales contenues dans les eaux

usées sont agglomérées par addition d'un réactif

coagulant (sels de fer ou d'aluminium). 90 % des MES peuvent ainsi être

captées. Séparées par décantation, les boues

obtenues renferment une partie importante de sels minéraux issus des

eaux brutes et de l'agent coagulant.

3. Boues biologique :

Ces boues sont essentiellement formées par les

résidus de bactéries «cultivées» dans les

ouvrages d'épuration. Ces bactéries se sont nourries des

matières organiques contenues dans les eaux usées et les ont

digérées. Pour maintenir l'activité biologique de la

station à un bon niveau, une partie de la masse des bactéries ou

«biomasse en excès» doit être prélevée

soutirée régulièrement, entretenant ainsi la dynamique de

reproduction bactérienne.

4. Boues mixtes :

C'est un mélange de boues primaires et de boues

biologiques. Elles proviennent de la totalité de la station.

Conclusion :

Les effluents industriels présentent un

caractère toxique beaucoup plus prononcé que les effluents

urbains. Ils ont impact négatif sur l'environnement d'où la

nécessité de leur traitement avant déversement. Cependant,

les procédés de traitement des eaux usées

génèrent des boues dangereuses issues de transfert de pollution

à partir du milieu liquide vers le milieu solide. Dans notre

étude on s'intéresse à la boue native du sedimentateur

primaire après la coagulation.

II. CHAPITRE II : Généralités sur

les boues de l'industrie de textiles

II.1. Les boues de l'industrie de textile

L'urbanisation croissante et l'industrialisation ont

entraîné une augmentation spectaculaire du volume des eaux

usées produites dans le monde entier. Les industries textiles sont les

grands consommateurs industriels d'eaux. Les normes environnementales ont fait

que beaucoup de ces eaux usées doivent être traitées avant

d'être rejetées en toute sécurité. L'étape de

traitement des eaux usées concentre les divers polluants dans les eaux

usées dans la boue, contenant normalement entre 1 et 2% en poids de

solides secs(Priestly, 1991).

II.2. Origine :

Les boues sont un sous-produit du traitement des eaux

usées en station d'épuration. Elles sont principalement

générées par le procédé classique de

coagulation-floculation générant des masses considérables

et non négligeables de boues au fond du bassin. Ce qui pose un

problème de gestion de déchets.

II.3. Composition :

La composition des boues varie en fonction de l'origine des

eaux usées, de la période de l'année et du type de

traitement et de conditionnement pratiqué dans la station

d'épuration (Werther et Ogada, 1999 ; Jarde et al., 2003 ;

Singh et al., 2004).

Les boues de textiles contiennent des quantités

élevées de matière organique, N, P, K et

oligoéléments et, par conséquent, ils pourraient

être utilisés en tant qu'engrais dans les sols à faible

productivité agricole (Rosa et al., 2007a). Cependant ces boues

peuvent également contenir des substances toxiques telles que

métaux lourds, des colorants, d'autres composés organiques

récalcitrants, ainsi que des produits de transformation abiotiques et

biotiques qui peuvent avoir un impact négatif sur le sol (Hewitt et

Marvin 2005; Sharma et al ., 2007; Rosa et al . , 2007b )

.

II.3.1 Matière organique :

La concentration en matière organique peut varier de 30

à 80 %. La matière organique des boues est constituée de

matières particulaires éliminées par gravité dans

les boues primaires, des lipides (6 à 19 % de la matière

organique), des polysaccharides, des protéines et des acides

aminés (jusqu'à 33 % de la matière

organique), de la lignine, ainsi que des produits de métabolisation et

des corps microbiens résultant des traitements biologiques (digestion,

stabilisation) (Kakii et al., 1986 ; Inoue et al., 1996 ;

ADEME, 2001 ; Jarde et al., 2003).

II.3.2 Eléments fertilisants et amendements :

Selon la dose appliquée, les boues peuvent couvrir, en

partie ou en totalité, les besoins des cultures en azote, en phosphore,

en magnésie, calcium et en soufre ou peuvent aussi corriger des carences

à l'exception de celle en potassium (Zebarth et al., 2000 ; Su

et al., 2004 ; Warman et al., 2005). Les

éléments en traces tels que le cuivre, le zinc, le chrome et le

nickel présents dans les boues sont aussi indispensables au

développement des végétaux et des animaux.

II.3.3 Contaminants chimiques inorganiques et organiques

:

Ces mêmes éléments traces

métalliques (cuivre, le zinc, le chrome et le nickel) indispensables au

développement des végétaux et des animaux peuvent se

révéler toxiques à trop fortes doses (Chang et

al., 1992 ; Cripps et al., 1992). D'autres, tels que le

cadmium et plomb sont des toxiques potentiels (Alloway, 1995; McBride, 2003).

Ainsi, un polluant peut être défini comme un élément

ou un composé chimique ordinaire dont la nocivité

n'apparaît qu'à partir d'une certaine concentration. Aussi, dans

les boues, une multitude de polluants organiques (HAP, Phthalates, PCB, etc.)

peut se trouver en concentrations en général de l'ordre de mg/kg

MS (Lega et al., 1997; Pérez et al., 2001).

La nature et la concentration des eaux usées en

polluants organiques et inorganiques sont très dépendantes des

activités raccordées au réseau. L'essentiel des

contaminations chimiques vient des rejets industriels et dans une moindre

mesure des rejets domestiques (utilisation de solvants, déchets de

bricolage...). Du fait de la décantation lors du traitement, ces

contaminants chimiques se retrouvent dans les boues à de très

grandes concentrations par rapport aux eaux usées (Klöpffer,

1996).

II.3.4 Les micro-organismes pathogènes :

Les boues contiennent des milliards de microorganismes vivants

qui jouent un rôle essentiel dans les processus d'épuration. Seul

une infime partie est pathogène (virus, bactéries, protozoaires,

champignons, helminthes, etc.) et provient en majorité des

excréments humains ou animaux (Sahlström et al., 2004).

Les boues produites par les stations d'épuration sont

essentiellement des particules solides non retenues par les

prétraitements et les procédés de traitement de l'eau

(dégradation et séparation des polluants de l'eau).Ces boues se

composent de matières organiques non dégradées, de

matières minérales, de micro-organismes et d'eau (environ

99%).

II.4. Classification :

Les boues de textiles sont des boues industrielles peuvent

être classé en fonction de la nature de la matière solide,

de leur apparence physique, de la liaison eau / matrice solide ou du traitement

mis en oeuvre.

II.4.1. Classification en fonction de la nature de la

matrice solide :

Selon la nature des matières solides (organiques ou

minérales) qui composent les boues et selon les affinités de ces

matières solides avec l'eau qu'elles contiennent (hydrophiles ou

hydrophobes) et les boues de textiles sont de boues organiques hydrophiles.

La difficulté à déshydrater ces boues

provient de la présence de colloïdes, comme des hydroxydes et des

hydrocarbures, très hydrophiles.

II.4.2. Classification en fonction de l'état

physique de la boue :

L'origine de l'effluent et le traitement suivi par celui-ci,

qu'il soit biologique ou physicochimique, ne sont pas suffisants pour

caractériser une boue. Les propriétés mécaniques ou

plus précisément leur consistance comptent aussi

énormément pour sa manutention ultérieure [BOE99]. Un

certain nombre de notions sont utilisables a priori pour décrire

l'état physique de la boue et il existe des tests de

caractérisation spécifiques permettant de classer une boue parmi

les trois états conventionnels suivants :

? État liquide : la boue s'écoule simplement par

gravité ;

? État plastique : la boue est alors collante ;

? État solide avec retrait : les boues peuvent être

mises en tas sans s'affaisser.

L'état physique d`une boue dépend principalement

de sa siccité, qui représente la teneur en matières

sèches. Devant la diversité des boues produites, il est difficile

de connaître avec exactitude les valeurs limites de siccité pour

chaque état physique.

II.4.3. Classification en fonction de la nature de la

liaison eau/ matrice solide :

Nous venons de voir que la siccité de la boue a une

influence sur sa consistance. La proportion d'eau dans la boue et, plus

exactement, la manière dont cette eau est liée avec le

système complexe, formé de matières organiques et/ou

minérales, joue un rôle par rapport à la séparation

liquide-solide.

II.5.Les dangers des boues de textiles :

En raison de la diversité des produits chimiques qui

peuvent éventuellement être présents dans ces

déchets, il est difficile de déterminer sa la toxicité

basée uniquement sur l'analyse chimique (Araújo et al.,

2001 ; Kapanen et Itävaara , 2001; Celebi et Kendir, 2002; Wilke et

al., 2008). Les tests de toxicité peuvent fournir informations

supplémentaire sur le risque de ces mélanges complexes (Kapanen

et Itävaara 2001; Girotti et al., 2008; Wilke et al.,

2008).

Dans les derniers temps, des efforts ont été

orientés vers le traitement des eaux usées domestiques et

industrielles tandis que les boues qui leur sont associés sont

simplement rejetées sans traitement dans l'environnement. Bon nombre des

mesures prises pour traiter les eaux usées des résultats de la

concentration de polluants dans les boues (Priestly, 1991). Les boues devient

donc instable, et putrescible pathogène.

II.6. Les différentes voies de traitement et

valorisation de la boue de textile :

En raison de la forte augmentation du volume des eaux

usées traitées, un grand volume de boue doit être

éliminé d'une manière respectueuse de l'environnement. Il

y a donc la nécessité d'opérer un bon traitement des boues

avant leur élimination ou de réutilisation.

Les boues résultant du textile a

généralement été disposées dans une

décharge ou incinérés avec les coûts associés

élevés. Les pratiques de gestion des déchets modernes

suggèrent recyclage lorsque cela est possible (Rosa et a .,

2007b).

II.6.1L'enfouissement :

L'enfouissement et l'incinération sont les deux

méthodes principales d'élimination des boues de teinture de

textile en Chine. Du point de vue réglementaire et environnemental,

l'incinération est la méthode efficace pour réduction de

la teinture et la stabilisation des boues de textiles, Mais il conduit

inévitablement à l'émission de gaz nocifs dans

l'atmosphère.

(Werther, 1999).

II.6.2 Incinération :

Elle réalise la destruction de la matière

organique des déchets par combustion à haute température

(+ de 500 °C) produisant des fumées et des matières

minérales résiduelles nommées cendres. Dans l'objectif

d'une valorisation énergétique des déchets, la chaleur

produite est récupérée sous forme de vapeur ou

d'électricité pour le fonctionnement du four lui même, pour

le chauffage urbain ou industriel (Prevot, 2000). Les résidus de

l'incinération (mâchefer) sont utilisables pour les travaux

publics (Werther et Ogada, 1999).

Cependant, malgré l'intérêt de ce

procédé pour une réduction importante des volumes de

déchets, il présente des contraintes principalement liées

à un investissement très coûteux. Les boues seules ne sont

pas auto-combustibles, elles nécessitent des fours spéciaux et un

mélange avec d'autres déchets tels les déchets

ménagers. L'élimination des cendres et des mâchefers

exigent une décharge contrôlée de classe 1 ou une

unité d'inertage.

Cette technique reste aussi néfaste de point de vue

écologique et environnemental puisqu'elle contribue en plus du

gaspillage de matières organiques utiles pour le sol à la

diffusion de gaz très toxiques (NO, NO2, CO, SO, dioxine, etc.) (Mininni

et al., 2004 ; Nammari et al., 2004) qui ont fait l'objet de

réglementations spécifiques. En 1995, l'incinération des

déchets était à l'origine de 45 % de la dioxine produite

et rejetée dans l'air en France. La directive européenne du 4

décembre 2000 est plus sévère et fixe des concentrations

maximales admissibles pour certains produits toxiques dans la fumée (CE,

2000). Depuis, les incinérateurs sont modernisés ou

fermés, entraînant un coût supplémentaire d'une

dizaine d'euros par tonne de déchets incinérés.

II.6.3 Traitement biologique :

Le but de tous les systèmes de traitement biologique

des eaux usées est d'éliminer les solides de décantation

et des effluents en utilisant les populations microbiennes. Les traitements

biologiques font généralement partie de systèmes de

traitement secondaire. Les microorganismes utilisés sont responsables de

la dégradation de la matière organique et la stabilisation de

déchets organiques. Parmi les différents traitements biologiques

pratiques méthodes, la digestion anaérobie est souvent l'option

la plus intéressante pour le traitement des boues pour produire de

l'énergie sous forme de biogaz et du bio-engrais.

II.6.4 Recyclage :

L'argile utilisée pour la fabrication de briques doit

contenir une certaine quantité de substances organiques. L'oxydation de

ces substances au cours du processus de cuisson améliore la

qualité de la brique en sortie. Certaines argiles étant pauvres

en substances organiques, il convient donc d'en ajouter. Les boues

générées par le l'industrie du textiles sont excellentes

pour cet usage (Interlaine, 1999).

II.6.5 Epandage des boues

L'épandage de boues liquides, issues de l'industrie du

textile, est largement utilisé en France. 42% du gisement total de boues

concerne l'épandage direct. Cette technique se traduit par l'utilisation

des boues comme matière fertilisante pour mettre à profit les

capacités biologiques naturelles des sols, pour digérer les boues

et réintroduire les éléments dans les cycles naturels, et

valoriser les propriétés fertilisantes pour les cultures

agricoles.

Les boues de textiles contiennent des quantités

élevées de matière organique, N , P , K et

oligoéléments et , par conséquent, ils pourraient

être utilisés en tant que engrais dans les sols à faible

productivité agricole ( Rosa et al ., 2007a ).

III. Chapitre III : La lixiviation

III.1 Définitions associées

La lixiviation au sens littéral concerne l'extraction

d'un ou plusieurs éléments sous l'action d'un solvant. Par

extension on appelle lixiviation toute opération consistant à

soumettre une matrice (solide, pâteuse, pulvérulente, etc.)

à l'action d'un solvant, en général de l'eau. On appelle

lixiviat l'effluent aqueux rejeté dans le milieu naturel par une

décharge. La solution obtenue après lixiviation d'un

déchet ou d'un matériau est appelée un « éluat

» (insa-lyon 2005)

III.2 L'essai de la lixiviation :

L'essai de lixiviation est l'essai au cours duquel un

matériau est mis en contact avec un lixiviant et certains constituants

du matériau sont extraits.

III.3 Lixiviat :

Le lixiviat est le liquide chargé

bactériologiquement et chimiquement par la dégradation des

déchets lors de la circulation des eaux dans les déchets, contenu

dans une décharge et ou extrait.

III.4 Comportement à la lixiviation :

Le comportement à la lixiviation désigne le

relargage et l'évolution du relargage à partir d'un

déchet, par contact avec un agent lixiviant en fonction des conditions

spécifiées dans le scénario en particulier pendant la

période de temps spécifiée (Norme EN 12 920). Plus

simplement, le comportement à la lixiviation d'un déchet dans un

ouvrage correspond à la manière dont ce déchet va

relarguer ou non ses constituants sous l'influence des conditions d'exposition

de ce déchet dans l'ouvrage.

III.5La disponibilité ou potentiel lixiviable

:

La disponibilité ou potentiel lixiviable d'un

constituant est définie comme la fraction potentiellement mobilisable du

contenu total en constituants dans des conditions définies. Un test

paramétrique ou essai de paramètres spécifiques est un

essai destiné à mesurer une propriété

intrinsèque d'un déchet ou les effets (corrélés) de

paramètres spécifiques sur le relargage à partir d'un

déchet, dans le scénario envisagé.

III.6 Facteurs agissants sur la lixiviation:

Le but de la lixiviation est la mise en solution des

éléments métalliques. Pour y parvenir, plusieurs facteurs

doivent être considérés. Les principaux paramètres

qui ont une influence sur la solubilisation des métaux sont :

· Concentration de l'agent lixiviant.

· Granulométrie.

· Nature de lixiviant

· Rapport solide/liquide

· Température du milieu.

· Temps de contact entre les particules constituant la

charge et le solvant.

· Vitesse d'agitation.

Les paramètres qui peuvent influencer le relargage de

polluants sont :

III.6.1Concentration de l'agent lixiviant :

La concentration doit être suffisante pour permettre au

réactif lixiviant de participer à toutes les réactions de

lixiviation. Selon la loi Henry Le Chatelier, le déplacement de la

réaction dans le sens des réactifs vers les produits est

favorisé par l'augmentation de la concentration de l'un des

réactifs. Tout paramètre pouvant assurer l'efficacité des

réactifs et la boue contenant le matière organique à

lixivier est un appoint favorable à la cinétique car il assure un

contact intime entre les réactifs de lixiviation et la boue à

solubiliser.

III.6.2La granulométrie du déchet :

La granulométrie du déchet, elle va

déterminer la surface d'échange dont va dépendre les flux

de matière à l'interface liquide/solide.

III.6.3 La nature du solvant de lixiviation :

L'eau (déminéralisée, ultra-pure) est la

solution la plus utilisée, elle permet d'extraire la fraction

hydrosoluble des polluants. L'utilisation de solutions acides tamponnées

permet d'extraire certaines fractions de polluants solubilisables en milieu

acide comme les métaux. Des solutions organiques permettent de

solubiliser des polluants hydrophobes, en général pour

évaluer la toxicité de ces polluants.

III.6.4Le rapport liquide/solide :

Ce rapport permet d'extraire le maximum de polluants

relargables dans le long terme. De plus, des lixiviations successives avec des

solutions chaque fois renouvelées donnent la capacité maximale de

relargage (Wagner et Vasel, 1998). A l'inverse, des rapports faibles 1/1

fournissent un majorant de la concentration maximale relarguée, ce

rapport est également favorable à la détection de la

toxicité.

III.6.5 La durée de lixiviation :

Elle est variable, de 2 minutes à 48 heures. Toutefois,

des durées de 2 heures semblent nécessaires pour estimer le

relargage. En moyenne, la durée d'extraction est fixée à

24 heures (Ademe, 1999-c).

III.6.6 Le type d'agitation :

Il est réalisé avec un agitateur à

vitesse fixe (entre 30 à 250tours/minutes). Plus l'agitation est forte,

plus l'homogénéisation est importante.

III.6.7 La température :

Elle est de l'ordre de 20°C, plus la température

augmente, plus les échanges sont facilités. Toutefois, ce type de

paramètre est rarement pris en compte dans les protocoles.

III.7Cinétique de lixiviation :

La lixiviation est un des types de réaction

solide-liquide qui a fait l'objet de plusieurs travaux. Cependant, la

multiplicité des systèmes réactionnels et les très

abondants cas particuliers rendent difficile l'établissement d'une

règle générale.

La réaction globale solide-liquide peut être

décomposée en cinq étapes principales, lors qu'il n'y a

pas intervention de gaz :

? Le transport des réactants de la masse de la solution

à la surface du solide.

? L'adsorption du réactant à la surface du

solide.

? Réaction chimique proprement dite à

l'interface.

? La désorption du ou des produit de la

réaction.

? Transport du ou des produit vers la masse de la solution.

L'une ou l'autre de ces étapes, peut contrôler la

vitesse globale de la réaction, et la distinction est faite en se basant

sur la valeur des énergies d'activation.

Conclusion :

La lixiviation est une méthode d'extraction solide/

liquide permet de récupérer la matière polluante contenue

dans la boue de textile afin d'être éco-compatible et moins

toxique.

Matériel et méthodes

Ce chapitre décrit le montage expérimental mis

en oeuvre au cours de cette étude et les préparations de

différentes lixiviants élaborées, ainsi qu'un descriptif

des techniques physico-chimiques utilisées pour caractériser la

boue et les spécificités de chaque technique ainsi que les

conditions utilisées.

I.1 Origine de la boue

Les boues sont issues du précédé du

traitement des eaux usées de l'industrie de textile Cotex. Elles sont

générées par le procédé de

coagulation-floculation.

I.2 Caractérisation de la boue de textile

I.2.1 Préparation des échantillons

Dès le retour au laboratoire, les boues

prélevées sont transvasées dans des récipients en

polyéthylène, et séchées dans une étuve

à 85°C pendant 48 heures, afin d'assurer leur séchage

complet. Après refroidissement, ils sont broyés dans un mortier

en porcelaine ou en agate, puis tamisés selon leur destination :

? Les échantillons destinés aux analyses

physico-chimiques (pH, CE) sont tamisés à 2

mm.

? Les échantillons destinés au dosage des

métaux lourds sont tamisés 63ìm.

I.2.2. Paramètres physico-chimiques

Les paramètres physico-chimiques sont

déterminés par : la mesure du potentiel hydrogène (pH), la

conductivité électrique (CE).

1. Potentiel hydrogène (pH)

Dans un bécher, 50 ml d'eau distillée sont

ajoutés à 20 g de boue sèche tamisée à 2 mm

(rapport 1/2.5). Après agitation pendant 2 minutes suivie d'une

décantation pendant 30 minutes, le pH de l'échantillon est

mesuré au niveau du surnageant (Rodier et al., 2005) à

l'aide d'un pH mètre modèle (HANNA pH 210)

2. Conductivité électrique

(CE)

La conductivité électrique est un

paramètre qui traduit par une estimation, la concentration des sels

solubles dans un échantillon. Dans un bécher, 50 ml d'eau

distillée sont ajoutés à 10 g de boue sédiments

secs broyés et tamisés à 2 mm (rapport 1/5). Après

agitation pendant 1 heure à l'aide d'un agitateur réglé

à la vitesse 6, et après un temps de repos d'environ 30 minutes,

l'échantillon est centrifugé par la suite pendant 2 minutes

à 2000 tours / minute. La mesure de la conductivité

électrique s'effectue sur le surnageant obtenu après

centrifugation à l'aide d'un conductimètre modèle (HI 2314

conductivity meter HANNA instruments). Les lectures sont

exprimées en uS/cm.

3. Analyses des métaux lourds

La détermination de la concentration en métaux

lourds à été effectuée après une

étape de digestion de la boue. Il s'agit d'une

méthode qui consiste en une digestion humide à l'eau

régale (aqua regia), mélange d'HNO3 et d'HCl dont les proportions

sont 1 :3 respectivement. L'eau régale est ajoutée à 1 g

de boue séchée. La digestion est effectuée à chaud

en utilisons une plaque chauffante.

Après refroidissement, le liquide recueilli est

transféré, dans une fiole de 50 ml où le volume est

complété à 50 ml avec de l'eau distillée

La solution obtenue a été analysée par

spectrométrie d'absorption atomique (Solaar 969 en mode flamme :

acétylène/Air et acétylène/N2O pour A l et Cr) pour

le dosage du cadmium, du chrome, du cuivre, du plomb et du zinc.

4. Analyse minéralogique

Afin d'identifier les principaux minéraux

présents dans la boue, l'échantillon a été soumis

aux investigations prévues pour l'analyse minéralogique à

savoir :

? Analyse chimique élémentaire

(Fluorescence X)

La spectrométrie de fluorescence X est une

méthode d'analyse chimique utilisant une propriété

physique de la matière, la fluorescence de rayons X.

Lorsque l'on bombarde de la matière avec des rayons X,

la matière réémet de l'énergie sous la forme, entre

autres, de rayons X ; c'est la fluorescence X, ou émission secondaire de

rayons X.

Le spectre des rayons X émis par la matière est

caractéristique de la composition de l'échantillon, en analysant

ce spectre, on peut en déduire la composition élémentaire,

c'est-à-dire les concentrations massiques en éléments.

5. Détermination de la teneur en carbone total

(CT):

Sous l'action conjuguée d'une élévation de

température (au-delàs de800°C) et d'un courant

d'oxygène, le carbone inorganique (essentiellement carbonates) est

décompose et le carbone organique est oxyde, ce qui conduit globalement

ä la production de CO2.

La marque de l'analyseur est de carbone et soufre (ECO CS 400

HS)

I.3. les essais de lixiviation

L'objectif général des essais de lixiviation est

de quantifier la mobilité des espèces chimiques (polluantes ou

non) présentes dans des matrices solides (déchets ou

matériaux à base de déchets par exemple) dans un lixiviant

donné. Dans notre cas en utilise la lixiviation afin de

récupérer la matière organique contenue dans la boue

générée par l'industrie de textile et

spécifiquement la boue physico-chimique après l'étape de

coagulation.

I.3.1. Mode opératoire :

L'essai de lixiviation consiste à mettre en contact,

sous agitation mécanique permanente pendant 1 heure,

l'échantillon à tester avec 100 ml de lixiviant. La solution a

été séparée de la fraction solide résiduelle

par filtration en utilisant un filtre de porosité de 100 um

Les lixiviats obtenus serviront ensuite pour les analyses

chimiques.

I.3.2. Etude paramétriques

Etude paramétrique a pour le but d'optimisation des

processus qui consiste à améliorer les conditions de faire de

chacun des processus de traitement. Cette optimisation peut se faire par

étalonnage concurrentiel i.e. une analyse comparative des processus

entre les traitements ou par une analyse diagnostique de la performance des

processus du traitement.

Ces méthodes d'optimisation des processus peuvent se

réaliser en variant les paramètres qui

agissent sur la lixiviation qui sont :

? La nature de lixiviant

? La concentration de lixiviant

? La durée de l'agitation

? Le pH

+ Rapport solide /liquide + La vitesse d'agitation

I.3.3. Effet de la nature de lixiviants :

Plusieurs types de lixiviants ont été testés

pour déterminer lesquels vont solubiliser la matière organique

Les lixiviants sont : NaNO3, kNO3, HNO3, Na2S2O3, Na2S2O4

Na2S2O5, KH2PO4, NaOH. Le lixiviant de volume de 100 ml et de concentration 0,1

mol/l est mis en contact avec 5 g de la boue pâteuse (rapport 1/20)

soumise à une agitation mécanique continue pendant 1 heure

à une vitesse de100 tr/ min.

I.3.4. Effet de la concentration de lixiviant :

A partir des résultats obtenus après l'étape

précédente on a décidé d'utiliser le NaOH,

NaNO3,

KNO3, Na2S2O3, Na2SO4, Na2S2O5, HNO3, KH2PO4 pour la suite des

expériences à des

concentrations de 0,25-0,5-0,75 mol/l.

Nous avons fixé les conditions suivantes :

> temps d'agitation d'une heure.

> Vitesse d'agitation 100tr/min

> Rapport solide-liquide 1/20 g/l

> T° ambiante

> pH 6,5

I.3.5. Effet du temps d'agitation

Les tests de lixiviation ont été menés avec

un rapport solide/liquide de 1/20 durant 1 heure. Nous avons utilisé le

NaNO3, KNO3, Na2S2O3, HNO3, KH2PO4 à une concentration de lixiviant de

0,75 mol/là pH= 6,5.

I.3.6 Effet du pH

A partir des résultats obtenus, on a fixé les

conditions suivantes :

> Le temps d'agitation 1h.

> Concentration de lixiviant de 0,75 mol/l.

> Vitesse d'agitation de 100tr/min.

> Rapport solide-liquide de 1/20.

? Température ambiante.

Et nous avons fait varier le pH : 2-4-6-8.

I.3.7. Effet de Rapport solide /liquide

L'étude de l'effet du rapport solide/liquide a

été menée en utilisant trois lixiviants : NaOH,

NaNO3et le KH2PO4. Les rapports utilisés sont 1/10, 1/20

et 1/50 g/l.

I.3.8. Effet de la vitesse d'agitation

En se basant sur les résultats obtenus, nous avons

choisi d'utiliser le NaOH, NaNO3et le KH2PO4 comme lixiviant de la boue avec un

rapport S/L= 1/10.

I.4. Analyse des lixiviats

I.4. 1. Spectroscopie de masse UV-visible

Le spectrophotomètre est un appareil permettant de

mesurer l'absorbance d'une solution, pour différentes longueurs d'

ondes. il fait passer un rayon d'une

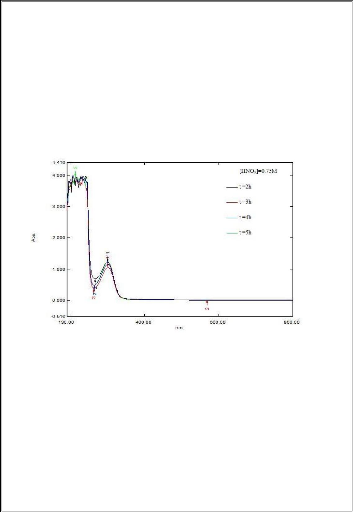

longueur d'onde choisie à travers une cuve contenant la solution

à étudier. Les molécules de la solution absorbent plus ou

moins le rayon lumineux, et on définit alors l'absorbance pour cette

longueur d'onde.

Le spectrophotomètre UV-visible utilisé dans

notre étude est de type Shimadzu (UV-1800), il permet de réaliser

un balayage radial allant de l'UV jusqu'au visible (200 à 900 nm). C'est

un appareil à double faisceau, il comporte deux compartiments, le

premier (à droite) contenant la cuve du blanc (référence)

et le deuxième (à gauche) renfermant la cuve qui contiendra

l'échantillon à analyser. La cuve est un petit récipient

de forme parallélépipédique d'épaisseur l = 1 cm

(trajet optique).

I.4. 3. COT

Cette méthode s'applique à la

détermination du carbone organique dans les échantillons aqueux.

Le domaine d'étalonnage se situe entre 0,1 mg/l et 100 000 mg/l C.

L'échantillon est mélangé avec du persulfate de sodium et

de l'oxygène pur (gaz vecteur), et est dirigé vers une chambre

à réaction où il est irradié aux ultraviolets afin

de dégrader la matière organique en bioxyde de carbone. Le gaz

carbonique (CO2) produit est acheminé vers le détecteur à

infrarouge. Le détecteur est ajusté à la longueur

d'absorption du CO2 dans l'infrarouge. Un système informatisé

calcule et affiche la concentration du carbone organique total présent

dans l'échantillon.

Le dosage a été effectué selon la

méthode ISO 8245, année 1999 ; via un analyseur COT de la marque

TOC tracer, Skalar.

Résultats et discussions

I. Caractéristique physico-chimique de la boue

:

pH et conductivité électrique :

? pH de la boue

Le pH est un paramètre qui mesure le degré

d'acidité ou d'alcalinité des boues. Le pH de la boue est

faiblement alcalin (7,45) à cause de la chaux qui a été

ajouté lors du traitement de l'eau usée de textile par

coagulation chimique.

? La conductivité de la boue

La mesure de la conductivité électrique permet

d'évaluer rapidement mais très approximativement la teneur en

sels soluble dans la boue. Elle dépend de la quantité des sels

ionisables. La valeur de la conductivité de la boue est de 544 uS/cm.

Détermination de la teneur en carbone total :

La valeur de CT est de 44,63 % ce qui montre que la boue

contienne une haute teneur des composés organique et inorganique.

I.1. Analyse minéralogique de la boue

:

La composition minéralogique de la boue a

été déterminée par fluorescence X. les

résultats sont représentés dans le tableau 2

|

Tableau 2: Analyse de la boue par fluorescence

X.

|

|

Elément Pourcentage

|

|

Silice (SiO2)

|

4,28%

|

|

Alumine (Al2O3)

|

1,12%

|

|

Fer

|

0.66%

|

|

Calcium

|

47,41%

|

|

Mg

|

2,22%

|

|

S

|

0,79%

|

|

Potassium

|

0,13%

|

|

Sodium

|

0,22%

|

Phosphore 0,11%

Titane

Pert au feu (composé volatils) 0,07%

43%

Nous remarquons que la boue, objet de l'étude, est riche

en calcium et en aluminium issus de l'opération de coagulation chimique.

Les matières volatiles représentent 43 % de la masse total de la

boue.

I.4. Détermination de la concentration en

métaux lourds :

La détermination de la concentration des métaux

lourds (Cd, Zn, Fe, Cu et plomb) présents dans la boue a

été réalisée par spectrométrie d'absorption

atomique. Les résultats montrent une forte teneur en fer et en zinc

(tableau 3).

Tableau 3:Analyse de la boue par spectrométrie

d'absorption atomique (Métaux lourds)

|

Teneur en mg/kg

|

|

Cadmium

|

4

|

|

Zinc

|

178

|

|

Fer

|

2260

|

|

Cuivre

|

20

|

|

Plomb

|

10

|

Tableau 4 : Valeurs limites

|

Teneur en mg/kg

|

|

Cadmium

|

800

|

|

Zinc

|

150

|

|

Fer

|

---

|

|

Cuivre

|

40

|

|

Plomb

|

20

|

Source : Charte N&P (nature et progrès)

Normes maximales de métaux lourds autorisées dans

les sols Naturels.

La comparaison entre les teneurs de la boue de textile et les

teneurs maximales de métaux lourds autorisées dans les sols

naturels, montre que la boue présente une faible teneur en métaux

lourds. Cependant, la boue contient une teneur élevée en fer.

II. Lixiviation de la boue :

II.1 effet de la nature du lixiviant :

Le premier paramètre à étudier

c'était le choix des lixiviants pour voir lesquels est le lixiviant qui

solubilise la quantité maximale de la matière organique.

La nature de lixiviant est très importante pour pouvoir

extraire les molécules d'intérêt et, si possible de

façon sélective. Le lixiviant doit avoir une affinité

importante pour les molécules ciblés et posséder une

grande capacité de dissolution une faible viscosité facilitera la

pénétration du lixiviant dans la matrice solide ainsi le

transfert de la matière au sein de la phase liquide.

Les lixiviants utilisés sont :NaNO3, KNO3, HNO3, H2SO4,

Na2S2O3, Na2S2O4, Na2S2O5, KH2PO4, NaOH

Le tableau 4 ci-dessous présente les valeurs de

l'absorbance obtenus lors de l'utilisation des différents lixiviants.

Tableau 5 :absorbance et longueur d'onde d'absorption

des lixiviats.

|

Le lixiviant (0,1 mol/l) ë (nm) ABS

|

|

NaOH

|

204

|

3,5

|

|

KHPO4

|

224

|

0,85

|

|

H2SO4

|

274

|

0,085

|

|

NaNO3

|

300

|

0,93

|

|

KNO3

|

300

|

0,73

|

|

HNO3

|

300

|

0,85

|

|

Na2S2O3

|

710

|

0,41

|

|

Na2S2O4

|

710

|

0,041

|

|

Na2S2O5

|

190

|

0,933

|

? Nous remarquons que tous ces lixiviants solubilisent la

matière organique contenu dans la boue.

? Nous remarquons aussi que la longueur d'onde d'absorbance

des NaNO3, KNO3, HNO3 est de

300 nm ce qui signifié que ces trois lixiviants

absorbent une ou des composés identiques.

? Pour les autres lixiviants les longueurs d'onde d'absorption

varient entre 200 nm et 710 nm.

Le NaOH est le lixiviant qui possède la plus importante

absorbance =3,5.

II.2. L'effet de la concentration du lixiviant

:

L'étude de la concentration nous permet de

déterminer la concentration qui nous permet d'obtenir le meilleur

rendement de solubilisation de la matière organique.

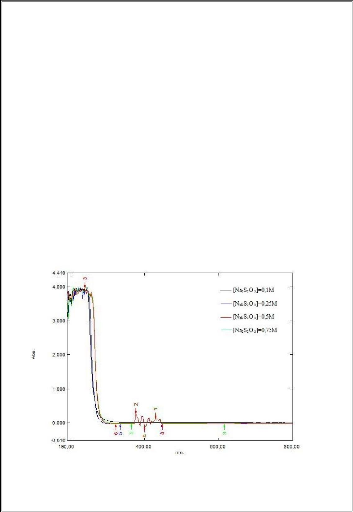

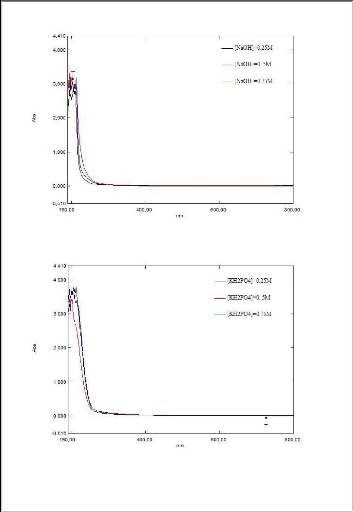

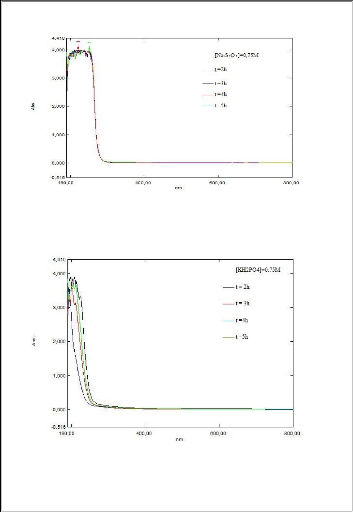

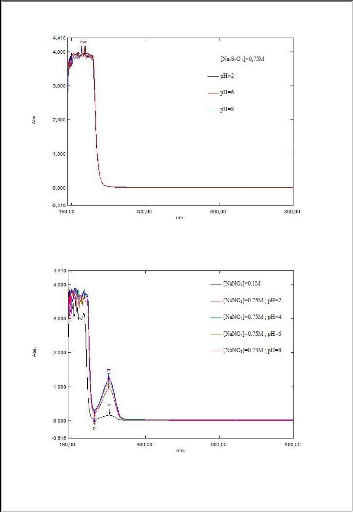

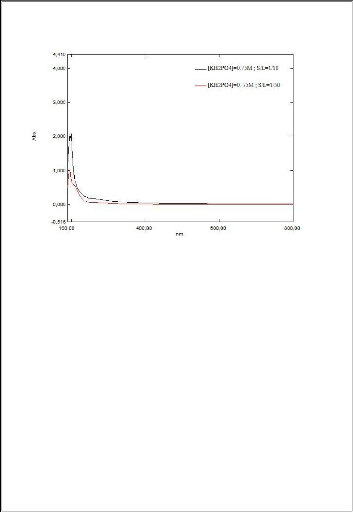

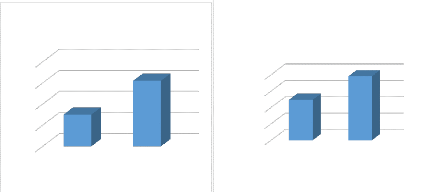

Les figures 1, 2, 3, 4, 5, 6 et 7 présentent

respectivement les résultats de lixiviations en fonction de l'absorbance

des lixiviants suivants NaNO3, KNO3, HNO3, Na2S2O3, Na2S2O5, KHPO4, NaOH

L'influence de la concentration est nécessaire pour

déterminer les conditions optimales de solubilisation de la

matière organique.

Nous remarquons que les valeurs de l'absorbance augmentent

proportionnellement avec l'augmentation de la concentration de lixiviant quel

que soit sa

nature.la concentration de 0,75 mol/l a

été choisi pour la suite des expériences afin d'optimiser

le procédé.

Figure 2 : absorbance en fonction de la

concentration du Na2S2O3

Figure 3: absorbance en fonction de la

concentration de NaOH

Figure 4: absorbance en fonction de la

concentration du KH2PO4

Figure 5: absorbance en fonction de la

concentration du HNO3

Figure 6: absorbance en fonction de la

concentration du Na2S2O5

Figure 7: absorbance en fonction de la

concentration du KNO3

l'absorbance du NaNO3 en

fonction de la

concentration

a A=300 nm

l'absorbance du kNO3

en fonction de la

concentration a

A=300 nm

6

5,57

5,75

6

5

5

3,75

4

ABS

3,57

4

3

3

1,79

ABS

2

2

0,93

1

1,05

0,732

1

0

0,1 0,25 0,5 0,75

0

0.1 0.25 0.5 0.75

Concentration (mol/l)

Concentrtion (mol/l)

A.8 B.8

ABS

5

4

l'absorbance du HNO3 en

fonction de la

concentration a

A=300 nm

2,175

2

1

0

3

4,975

2,553

3,53

0.1 0.25 0.5 0.75

La concentration (mol/l)

l'absorbance du Na2S2O3 en

foncton de la concentration

a

A=710 nm

ABS

0,8

0,6

0,4

0,2

0

0,41

0,53

0,89

0,62

0.1 0.25 0.5 0.75

La concentration (mol/l)

C.8 D.8

l'absorbance du Na2S2O5 en

fonction de la

concentration a

A=190 nm

0.1 0.25 0.5 0.75

ABS

3,5

0,5

2,5

1,5

4

3

0

2

1

3,1

3,7

,15

0,915

concentration (mol/l)

l'absorbance du KH2PO4 en foction de la

concentration a A=224 nm

0.1 0.25 0.5 0.75

ABS

3,5

0,5

2,5

1,5

4

3

0

2

1

0,85

1,075

,83

3,9

concentration (mol/l)

l'absorbance du NaOHen

fonction de la concentration

a

A=204 nm

|

15

|

|

|

|

|

10

|

|

|

|

|

|

|

|

|

|

12,33

|

|

|

|

|

5

|

|

|

9

|

|

|

|

|

|

6,74

|

|

|

|

|

|

3,5

|

|

|

|

|

|

|

|

0

|

|

|

|

|

|

|

|

|

|

0.1 0.25 0.5 0.75

|

Concentartion (mol/l)

ABS

E.8 F.8

G.8

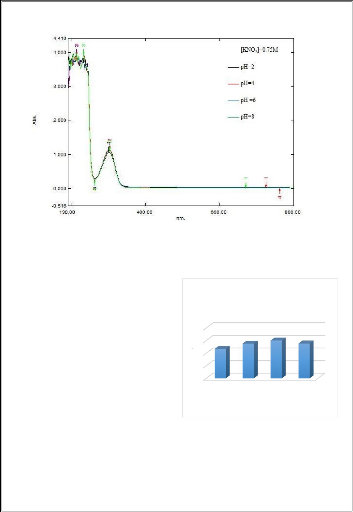

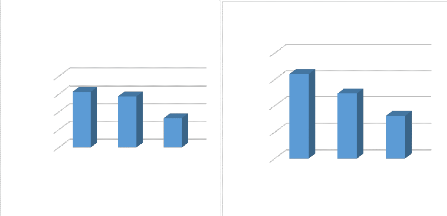

Figure 8 : histogrammes des différents

lixiviants en fonction de la concentration II.3.L'effet du temps

d'agitation

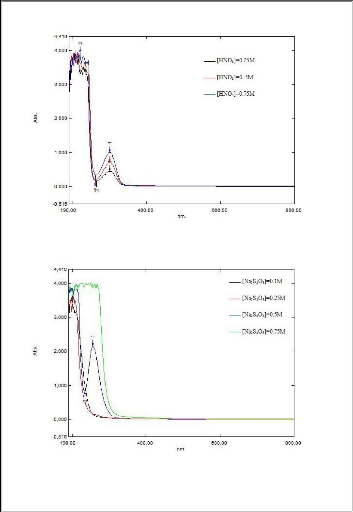

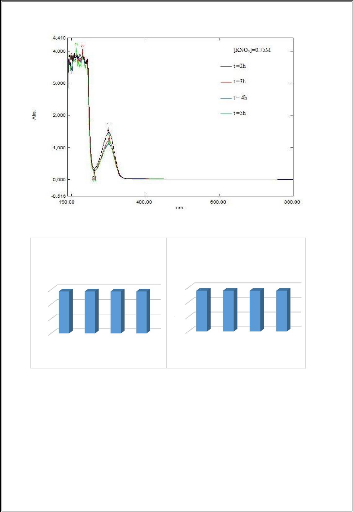

Les résultats sont présentés dans la figure

9, 10, 11, 12 ,13

Les résultats obtenus montrent que les valeurs de

l'absorbance pour les différents lixiviants ne varient pas avec

l'augmentation de la durée d'agitation. L'extraction de la

matière organique a atteint son maximum durant les première 60

minutes. Nous avons donc prie cette durée pour la suite des

expérimentations.

Figure 9: absorbance en fonction du temps

d'agitation utilisant hNO3 comme lixiviant du

Figure 10: absorbance en fonction du temps

d'agitation utilisant

Na2S2O3comme lixiviant

Figure 11: absorbance en fonction du temps

d'agitation utilisant KH2PO4 comme lixiviant

Figure 12: absorbance en fonction du temps

d'agitation utilisant KNO3 comme lixiviant

l'absorabance du NaNO3 en

fonction du temps

d'agitation a

A=300 nm

l'absorabance du kNO3 en

fonction du temps d'agitation

a

A=300 nm

5,75 5,75 5,75 5,75

5,57 5,57 5,57 5,57

6

6

4

4

ABS

ABS

2

2

0

0

2 3 4 5

2 3 4 5

le temps d'agitation (h)

Le temps d'agitation (h)

A.13 B.13

l'absorabance de kNO3 en

fonction du temps

a A=300 nm

6 4,97 4,97 4,97 4,97

2 3 4 5

ABS

4

0

2

temps d'agitation (h)

l'absorbance de Na2S2O3 en

fonction du temps

a

A=710 nm

2 3 4 5

ABS

0,5

0

1

0,89 0,89 0,89 0,89

temps d'agitation (h)

C.13 D.13

l'absorbance de NaOH a A=204

nm

15 12,33 12,33 12,33 12,3

2 3 4 5

Temps d'agitation (h)

l'absorbance de KHPO4 a A=224

nm

4

2

ABS

0

3,9 3,9 3,9 3,9

2 3 4 5

Temps d'agitation (h)

E.13 F.13

Figure 13: histogrammes de l'absorbances des

lixiviants en fonction du temps d'agitation II.4.L'effet du

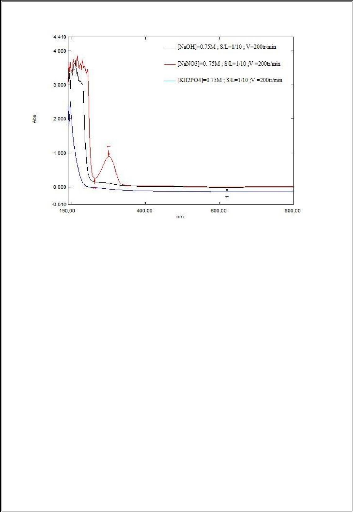

pH

La polarité de beaucoup composés varie avec le pH

du lixiviant, par conséquent leur solubilité dépend

l'acidité/basicité de lixiviant.

L'observation faite sur les histogrammes nous

révèle qu'à un pH de 6 nous obtenons les meilleurs

absorbances pour le NaNO3 et KNO3 et le Na2S2O3et donc des meilleures

solubilisations de la matière organique. Pour la suite de notre

étude, nous avons travaillé à pH des solutions lixiviantes

(pH 6,5).

Figure 14: absorbance en fonction du pH

utilisant Na2S2O3 comme lixiviant

Figure 15: absorbance en fonction du pH

utilisant NaNO3 comme lixiviant

Figure 16: absorbance en fonction du pH

utilisant KNO3comme lixiviant

l'absorbance du NaNO3 en fonction

pH

a ?=300 nm

8

6,005

5,505 5,53

ABS

6

4,665

4

2

0

S...

2 4 6 8

pH

l'absorbance du kNO3 en fonction du

pH

a A=300 nm

2 4 6 8

ABS

5,8

5,6

5,4

5,2

5

5,26

5,71

5,66

5,5

pH

A.17 B.17

l'absorbance de Na2S2O3

en

fonction du pH a A=710

1

0,54 0,66

0

2 4 6 8

ABS

0,5

pH

C.17

Figure 17 : les histogrammes de l'absorbances

de lixiviants en fonction du Ph

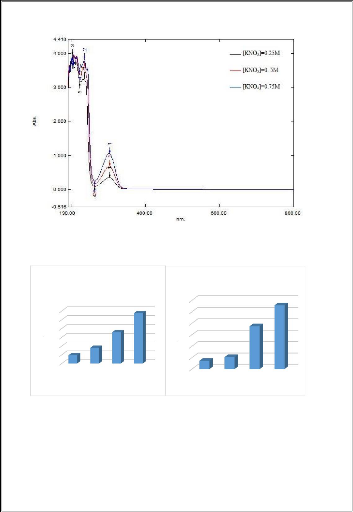

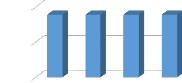

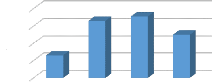

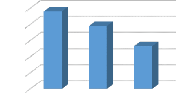

II.5.L'effet du rapport solide- liquide :

L'effet de rapport solide- liquide a été

étudié avec les trois lixiviants NaNO3, KNO3, KH2PO4qui ont les

meilleures valeurs d'absorbance.

Les ratios choisis sont 1/10 et 1/20 et 1/50 et les

résultats sont présentés dans les figures 18, 19,20

,21.

Les résultats montrent que l'absorbance augmente lorsqu'il

y'a plus de matière première (boue) par rapport un volume du

solvant donné. le rapport 1/10 est le rapport qui donne la meilleur

absorbance.

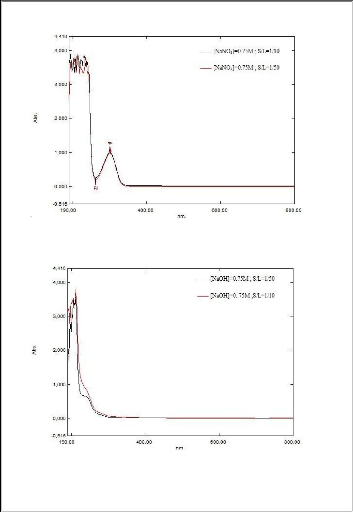

Figure 18 : absorbance en fonction du rapport

solide-liquide utilisant NaNO3comme lixiviant

Figure 19 : absorbance en fonction du rapport

solide-liquide utilisant NaOH comme lixiviant

Figure 20 : absorbance en fonction du rapport

solide-liquide utilisant KH2PO4comme lixiviant

20

l'absorbance du NaNO3 en foction du rapport S/L

à A=300 nm

*1/10* *1/20* *1/50*

rapport solide/liquide

ABS

4,00

8,00

6,00

0,00

2,00

6,25 5,75

3,31

l'absorbance du NaOH en fonction du rapport S/L à

A=204nm

*1/10* *1/20* *1/50*

ABS

15

10

5

0

12,33

8,07

16

rapport solide/liquide

A.21 B.21

l'absorbance de

KH2PO4 en

fonction du rapport S/L

à A=224

nm

*1/10* *1/20* *1/50*

ABS

4

5

3

0

2

1

2,65

4,8

3,9

rapport solide/liquide

C.21

Figure 21 : les histogrammes de l'absorbance des

lixiviants en fonction du rapport solide/liquide II.6.L'effet de la vitesse

d'agitation :

L'agitation mécanique des particules dans le solvant

permet leur maintien en suspension et on homogénéisation du

milieu. Elle a un effet toujours favorable sur l'opération car elle

permet de réduire la résistance au transfert de matière

organique au niveau de l'interface solide liquide et d'augmenter le coefficient

de transfert.

Figure 22: absorbance en fonction du rapport

solide-liquide utilisant NaNO3 et NaOH et KH2PO4comme lixiviant.

Les figures montrent qu'une vitesse d'agitation

mécanique de 200 trs/min donne une meilleurs absorbance par rapport

à la vitesse de 100 trs/min.

l'absorbance du NaNO3 en

fonction de la vitesse

d'agitation

a A=300 nm

100 200

ABS

6,5

5,5

7

6

5

6,55

5,75

La vitesse d'agitation (tr/min)

l'absorbance du HNO3 en

fonction de la vitesse

d'agitation

a A=204 nm

100 200

ABS

20

15

10

5

0

19,5

12,33

Vitesse d'agitation (tr/min)

A.23 B.23

l'absorbance de

KH2PO4 en

fonction de la vitesse

d'agitation a

A=224 nm

A B

ABS

15

10

5

0

3,9

12

La vitesse d'agitation (tr/min)

C.23

Figure 23 : les histogrammes de l'absorbance des

lixiviants en fonction de la vitesse d'agitation. II.7. Le COT

Les résultats obtenus montre le les lixiviats HNO3,

NaNO3, KH2PO4, NaOH,Na2S2O3peuvent être utilisé pour solubiliser

la matière organique présente dans la boue. La

détermination de la concentration du carbone organique total dans le

lixiviat a été effectuée. Les résultats montrent

que la soude et le sel de phosphate permettent d'obtenir les meilleurs

rendements (tableau 6).

Tableau6: Concentration en COT dans les lixiviats

(concentration de

lixiviant=0,1M ;t=1h ;v=100 trs/min)

|

Lixiviants HNO3 NaNO3 KH2PO4 NaOH Na2S2O3

|

|

COT

(mg/l)

|

4,3

|

2,7

|

9,8

|

10,9

|

4,5

|

Ces résultats confirment la présence de

matière organique dans le solvant. En effet, La matière organique

peut également s'estimer par mesure de l'absorbance à

différentes longueurs d'onde (254, 280, 465 et 665 nm). Cependant, les

absorbances aux longueurs d'onde de 254nm et 280nm sont usuellement choisies

pour le dosage de la MO, parce qu'elles représentent les longueurs

d'onde d'absorption des systèmes conjugués (noyaux

aromatiques)

(Chin et al., 1994)

Mais du point du vue environnementale le NaOH fait augmenter

le pH des cours d'eau, représentant ainsi une menace potentielle pour la

faune et la flore aquatiques. La soude caustique s'infiltre dans la terre et

peut nuire à l'agriculture comme à l'environnement des

végétaux, des minéraux et des animaux proches ou lointains

(rivière, fleuve, nappe phréatique).

Par contre les sels NaNO3 et KNO3 sont des nutriments des

plantes indispensables à leur croissance et se forment naturellement

dans les sols par action de bactéries ou de microorganismes sur l'azote

et l'oxygène atmosphériques. L'excès de nitrates et de

phosphates qui arrive dans les rivières et dans la mer peut conduire au

phénomène d'eutrophisation (l'excès de nutriments se

traduit par une croissance excessive des algues et une diminution de

l'oxygène dissous dans l'eau).

Conclusion générale

Ce travail avait pour l'objectif, l'étude de la

lixiviation chimique afin de récupérer la matière

organique contenue dans la boue générée par l'industrie de

textile et spécifiquement la boue physico-chimique après

l'étape de coagulation. Ce procédé consiste à

mettre en contact, sous agitation mécanique, l'échantillon

à tester avec plusieurs lixiviants.

Nous sommes intéressés à l'optimisation

de cette méthode de traitement par la variation de plusieurs

paramètres (nature et la concentration de lixiviant, le temps et la

vitesse d'agitation et le pH du milieu, le rapport solide- liquide)

Les résultats expérimentaux ont prouvé

que tous les lixiviants choisis ont dissout la matière organique. Les

taux de l'absorbance augmentent avec l'augmentation sur la concentration de

lixiviant quel que soit sa nature ci pour cela on a adopté une

concentration de 0,75 mol/l pour la suite des essais.

Le temps de contact n'a pas d'effet sur l'absorbance car

l'absorption de la matière organique a atteint son maximum à une

heure de contact à pH du milieu. Le rapport solide/liquide de 1/10 est

considéré comme le meilleur ratio de lixiviation. Les meilleurs

lixiviants d'après toutes ces expériences qui ont une meilleurs

absorbances sont le NaOH, le NaNO3 et le KH2PO4.

Références bibliographiques

· Lowe. Guide des solutions d'assainissement. Programme

d'Assainissement du Littoral de l'Atlantique (PALA), Saint- John, Canada.

(1995)

· Allaway B. et Ayres D. C., 1997. Chemical principals

of environmental pollution. Chapman et Hall Eds., 395 p.

· Brown M. A. and DeVito S. C. (1993). Predicting azo

dye toxicity. Critical Reviews in Environmental Science and Technology, 23(3),

pp. 249-324.

· Brossard, «Technologie des textiles».

4ème Editions DUNOD, Paris, 1970, 254.

· Chang A.C GRANATO TC-page A.L 1992 a methodology for

establishing phytotoxicity criteria for sewage munipcipal sluges. Environ

21-521-536

· Chen, W., Mahlke, S., Warter, N., Anik, S., and Hwu,

W. (1994). Profile assisted instruction scheduling. Int. J. of Parallel

Programming, 22(2):151-181.

· Colour Index, The Society of Dyers and Colourists.

Revised third edition, UK, 1975.

· Culp, F. A. Beland, R. H. Heflich, Mutation research

(506/507) (2002) 55-63.

· DEPA (Danish Environmental Protection Agency), Survey

of azo-colorants in Denmark,Toxicity and fate of azo dyes, 2000.

· EPA, Integrated Risk Information System, Azobenzene

CASRN 103-33-3, may 1998

· Flandrin-M Bletty, Technologie et Chimie des Textiles.

Edition Cépaduès (1976)

· Ganesh-R, Fate of azo dye in sludges. ThChim.:

Virginia polytechnic institute and state university, (1992) p.193.

·

HEWITT, L. M. & MARVIN, C. H., 2005, Analytical methods in

environmental effects-directed investigation of effluents. Mutat. Res.,

589:208-232.

· Hawkins J.A., M.C. Healey, M.H. Johnson-Delivorias, J.R.

Heitz, Vet. Parasitol. 16 (1984) 35-41.

· Hawkins J.A., R.R. Evans, T.J. Newby, M.H.

Johnson-Delivorias T.D.L. Tyler, Vet.

· Koller E.., Traitement des pollutions industrielles.

Edition Dunod, Paris. (2004)

· Manahan-S. E., Environmental chemistry, Ed (6), Lewis

publisher, U.S.A. 1994.

· Mills, R. J. Bull, K. P. Cantor, rapport d'un groupe

d'experts. Maladie chronique au canada, 19 (1998) p 3.

· Rodier J., Bazin C., Broutin J. P., Champsaur H. et Rodi

L., 2005. L'analyse de l'eau. Eaux

· naturelles. Eaux résiduaires. Eau de mer.

8ème Ed. DUNOD. Paris, 1383 pp.

· ROSA, E. V. C., MATERA, L., SOUZA-SIERRA, M. M.,

RÖRIG, L. R., VIEIRA, L. M. & RADETSKI, C. M., 2007b, Textile sludge

application to non-productive soil: Physico-chemical and phytotoxicity aspects.

Ecotoxicol. Environ. Saf., 68:91-97. doi:10.1016/j.eco env.2006.06.006

· SHARMA, K. P., SHARMA, S., SHARMA, S., SINGH, P. K.,

KUMAR, S., GROVE, R. & SHARMA, P. K., 2007, A comparative study on

characterization of textile waste waters (untreated and treated) toxicity by

chemical and biological tests. Chemosphere, 69:48-54.

doi:10.1016/j.chemosphere.2007.04.086

· Santé Canada, Chloration de l'eau, votre

santé et vous, mars (1999).

· Santé Canada, Sous-produits de désinfection

(SPCD), Groupe de travail sur les SPCD,Novembre (1999).

· Sahlström, L., Aspan, A., Bagge, E.,

Danielsson-Tham, M-L., Albihn, A. (2004) Bacterial pathogen incidences in

sludge from Swedish sewage treatment plants. Water Research vol 38, (8),

pp1989-1994

· Tsuda.S, Matsusaka N, Madarame H, Mutation Research 465

(2000) 11-26.

· Werther, J., Ogada, T., 1999. Sewage sludge combustion.

Prog. Energy Combust. 25, 55-116.

· (Sahlström et al., 2004).

· Willmott-N. J., J. T. Guthrie, G. Nelson, JSDC, 114

(1998) 38-41.

· Zebarth B.J MCDAUGALL 2000 `availability of nitrogen from

municipal sewage sludge for dryland forage grass ` can J.plant sci

80-575-582

· Zollinger.H, Color chemistry, Syntheses, properties and

applications of organic dyes and pigments. VCH, 1987

·

http://tice.insa-lyon.fr/lixiviation/index.php?active=2

Résumé :

Cette étude concerne la lutte contre la pollution d'une

boue industrielle de textile par un traitement chimique, la lixiviation

chimique.

Plusieurs paramètres ont été choisis pour

contrôler le traitement de la boue. On peut citer la variation de la

nature et de la concentration de lixiviant, pH, le temps de contact, la vitesse

d'agitation et le rapport solide-liquide.

Les résultats obtenus montrent que le meilleur rendement

est obtenu par lixiviation avec des sels : Na NO3, KH2PO4, NaOH à des

fortes concentrations (0,75 mol/l) et un pH neutre avec un rapport de 1/10

pendant 1h d'agitation à une vitesse de 200 tr/min.

Abstract

This study concerns the fight against pollution of textile

industrial waste after chemical treatment using chemical leaching.

Several parameters were selected to monitor the purification of

textile sludge. These include changes in the nature and concentration of

leachate, pH, time contact, stirring speed and the solid-liquid ratio.

the results shown that the best performance is given by the

leaching of salts such as Na NO3, KHPO4, NaOH at high concentrations (0.75 mol

/ l) and a near neutral pH with a ratio of 1/10 for 1 hour stirring at a speed

of 200 rpm.

|

|

|

ÕÎáã

|

|

ÊÇíÇäáÇ

ÍíÔÑÊ

ãÇÏÎÊÓÇÈ

ÉíÆÇíãíßáÇ

ÉÌáÇÚãáÇ

ÏÚÈ

ÉíÚÇäÕáÇ

|

ÊÇíÇäáÇ

|

äÚ

|

ãÌÇäáÇ

辇懂

ÉÍÇßãÈ

ÉÓÇÑÏáÇ åÐå

ÞáÚÊÊ

|

|

|

|

.ÉíæÖÚáÇ

ÏÇæãáÇÈ

íäÛáÇ

äíØáÇß

ÉíÚÇäÕáÇ

|

|

ÉÌÑÏæ

ÉÑÇÕÚáÇ

ÒíßÑÊæ

ÉÚíÈØ í

ÊÇÑííÛÊáÇ

åÐå áãÔÊæ

|

.äíØáÇ

|

ÉíÞäÊ

|

äíÓÍÊá

ÑííÇÚãáÇ äã

ÏíÏÚáÇ

ÑÇíÊÎÇ ãÊ

ÏÞæ

|

.ÉáÆÇÓáÇ/ÉÈáÕáÇ

ÏÇæãáÇ

ÉÈÓäæ

ßíÑÍÊáÇ

ÉÚÑÓæ ÉÏãæ

ÉÖæãÍáÇ

KHPO4 HN O3

ÍáÇãáÇÈ

ÍíÔÑÊáÇ

ááÇÎ äã åíáÚ

áÕÍä ÁÇÏ áÖ ä

ÌÊäÊÓä ä äßãí

ÌÆÇÊäáÇ

ÑíÓÊ ÏÚÈ

|

ÉáÆÇÓáÇ/ÉÈáÕáÇ

ÏÇæãáÇ

|

ÉÈÓä

|

Úã

|

ÏíÇÍãáÇ

äã

|

ÈíÑÞ

íäíÌæÑÏíåáÇ

ãÞÑáÇæ )ÑÊá /

áæã 0.75( ÉíáÇÚ

ÊÇÒíßÑÊÈNaOH

|

.ÉÞíÞÏ / Éá

200 ÉÚÑÓÈ ÉÚÇÓ 1

ÉÏãá

ßíÑÍÊáÇæ

ÑÊá / ãÇÑÛ1/10

|