|

ENP 2019

REPBLIQUE ALGERIENNE DEMOCRATIQUE ET

POPULAIRE

Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

École Nationale

Polytechnique

Département Maitrise des Risques Industriels et

Environnementaux

Filière QHSE-GRI

Mémoire de projet de fin d'étude pour l'obtention

du diplôme d'Ingénieur d'état en QHSE-GRI

Sous le thème

Elaboration d'une nouvelle

méthodologie

d'étude des effets dominos et application:

cas

LINDE Gaz Algérie

Ghiles OUKACI

Mohamed Nadji BENFRIHA

Sous la direction de : M. Amine BENMOKHTAR

Maitre-Assistant

Mme.Chahrazed BOUTEKEDJIRET Professeur Présenté(e)

et soutenue publiquement le (30/06/2019)

Composition du jury :

Président : M. M.OUADJAOUT Maitre-Assistant ENP

Rapporteur/ Promoteur : M. A.BENMOKHTAR Maitre-Assistant ENP

Mme. C.BOUTEKEDJIRET Professeur ENP

Examinateurs : Mme. M.FODIL Maitre-Assistant ENP

M. A.DJILI Maitre-Assistant ENP

ENP 2019

REPBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

+

Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

École Nationale Polytechnique

Département Maitrise des Risques Industriels et

Environnementaux

Filière QHSE-GRI

Mémoire de projet de fin d'étude pour l'obtention

du

diplôme d'ingénieur d'état en QHSE-GRI

Sous le thème

Elaboration d'une nouvelle

méthodologie

d'étude des effets dominos et application:

cas

LINDE Gaz Algérie

Ghiles OUKACI

Mohamed Nadji BENFRIHA

Sous la direction de : M. Amine BENMOKHTAR Maitre-assistant

Mme.Chahrazed BOUTEKEDJIRET Professeur Présenté(e)

et soutenue publiquement le (30/06/2019)

Composition du jury :

Président : M. M.OUADJAOUT Maitre-assistant

ENP

Rapporteur/ Promoteur : M. A.BENMOKHTAR Maitre-assistant

ENP

Mme. C.BOUTEKEDJIRET Professeur ENP

Examinateurs : Mme. M.FODIL Maitre-assistant ENP

M. A.DJILI Maitre-assistant ENP

j.21.1.4

LGA : ÉáÇÍ ìáÚ

ÇåÞíÈØÊæ

æäíãæÏáÇ

ÊÇÑíËÊ

ÉÓÇÑÏÈ ÉÕÇÎ

ÉÏíÏÌ

ÉíÌåäã

ÑíæØÊ æå

áãÚáÇ ÇÐå äã

ÖÑÛáÇ

. íÍíÖæÊ

ØØÎã áßÔ í

ÉíÌåäãáÇ

ãíÏÞÊ áæÇäÊ

áæáÇ ÁÒÌáÇ

|

ÇåÑÇËÂ

ÏíÏÍ Êæ

|

ÉíÌÑÇÎáÇ

æ

|

ÉíáÎÇÏáÇ

|

æäíãæÏáÇ

|

ËÇÏÍ

|

ÚæÞæá

|

íáÇãÊÍáÇÇ

ÏíÏÍÊáÇ

|

ÖÑÛá åíáÅ

|

ÇäáÕæÊ

Çã

|

ÞíÈØÊ ãÊ

|

ßáÐ ÏÚÈ

|

|

.

|

. íáÇãáÇ

|

åÑíËÊ

|

ßáÐßæ

|

áãÚáÇ

ÉíÑÇÑãÊÓÇ

ÉØÎ ÚÖæá

ÍÇÑÊÞÇ åíáí

ÉíÌÑÇÎáÇ

æäíãæÏáÇ

ËÇÏÍá äÇÞÊÅ

ãíÏÞÊ ãÊ

ÑíÎáÇ

ÁÒÌáÇ í

|

ÉØÎ

ÉÇßÇÍãáÇ

ËÏÇæÍáÇ

|

áíáÍÊ

ÏíÚÕÊáÇ

|

ÉíáÇãÊÍÇ

íÌÑÇÎáÇ

|

æäíãæÏáÇ

ÑíËÊ

|

íáÎÇÏáÇ

|

æäíãæÏáÇ

|

ÑíËÊ :

|

4,ÍL"+s,o11

û1.41511

|

áãÚáÇ

ÉíÑÇÑãÊÓÇ

Abstract

The purpose of this work is to develop a new specific methodology

to the study of domino effects and apply it to the case of LGA.

The methodology will be presented first in the form of an

explanatory diagram. It will then be applied for the purpose of

probabilistically identifying and estimating the occurrence of internal and

external domino events and determining their effects and their financial

impact. An external mastery of external domino events will then be presented,

followed by a proposal to put in place a business continuity plan.

Key words: Internal domino effect, external

domino effect, probability of escalation, accident analysis, simulation,

business continuity plan.

Résumé

Le but de ce travail est d'élaborer une nouvelle

méthodologie spécifique à l'étude des effets

dominos et l'appliquer au cas de LGA.

La méthodologie sera présenté en premier

lieu sous forme de schéma explicatif. Elle sera ensuite appliquée

dans le but d'identifier et d'estimer d'une manière probabiliste la

survenue d'événements dominos interne ou externe et de

déterminer leurs effets ainsi que leur impact financier. Un cadre de

maitrise des événements dominos externe serra ensuite

présenté, suivi d'une proposition de mise en place d'un plan de

continuité d'activité.

Mots clés : Effet domino interne, effet

domino externe, probabilité d'escalade, analyse accidentologie,

simulation, plan de continuité d'activité.

Remerciements

Nous voudrions remercier les membres du jury, Monsieur

OUADJAOUT, Enseignant Chercheur à l'ENP et Directeur du Cycle

Préparatoire -ENP qui nous a fait l'honneur de présider ce Jury,

madame M. FODIL et monsieur A. DJILI, Enseignants à l'Ecole Nationale

Polytechnique pour l'effort qu'ils ont prodigué pour examiner ce

travail.

Nous tenons également à remercier nos

promoteurs pour leur soutien, pour leur aide précieuse et pour leurs

précieux conseils tout au long de ce mémoire :

Monsieur BENMOKHTAR, A. Maître-Assistant à

l'ENP et Madame BOUTEKEDJIRET,C professeur à l'ENP .

Nos remerciements vont aussi à Monsieur KHELLAF

Farid ingénieur HSE au sein de LGA, pour de nous avoir

accompagné, donné de son temps et donné la chance

d'effectuer notre projet de fin d'étude au sein de LGA,

Dédicaces

À mes grands-parents, les plus adorables du monde, de

véritables modèles que dieu me les gardent,

À mes parents qui se sacrifient chaque jour pour

nous,

À mon frère Rayan la base comme j'aime

l'appelé et à ma petite soeur lina ma princesse., À toute

ma famille,

À mon meilleur ami, le sang Koceila,

À mes amis, Samy, Said, Abdou, Mounir, Lynda, Ines,

Yasmine et tous les autres qui m'ont aidé et soutenu,

Et enfin à la personne que j'ai la chance d'avoir

comme ami et binôme Nadji,

Ghiles

Je dédie ce travail est l'aboutissement

d'encouragements de la part de plusieurs personnes auprès desquelles je

tiens à exprimer ma gratitude.

À mes chers parents, sources de mes joies, secrets de

ma force, vous serez toujours modèle papa dans ta détermination,

ta force et ton honnêteté. Maman dans ta bonté ta patience

et tes Douaa. Merci pour tous vos sacrifices pour que vos enfants grandissent

et prospèrent, merci de trimer sans relâche, malgré les

péripéties de la vie au bien être de vos enfants. Merci

d'être tous simplement mes parents, c'est à vous que je dois cette

réussite et je suis fière de vous l'offrir.

À mes soeurs Amina et Nadjia en témoignage de

l'attachement, l'amour et l'affections que je porte pour vous.

À mon très cher oncle Tarik et sa famille, vous

avez toujours été présents pour le bon conseil,

À mes grands-parents et mes très chères

tantes maternelles et paternelles ainsi que tous mes cousins(es), votre

affection et votre soutien m'ont été d'un grand secours un

remerciement particulier à tous ceux qui ont partagé les bancs de

l'école avec moi et tous ceux qui ont partagés mon quotidien je

vous remercie du fond du coeur.

Mohamed Nadji

Nomenclature

Fed : Fréquence d'occurrence

annuelle de la séquence domino (installation j impactée

suite à

un accident dans i) (ans-').

Fep : Fréquence d'occurrence

annuelle de l'événement primaire (ans-').

Ferc : Fréquence d'occurrence

annuelle de l'événement redouté central

(ans-'). IR : Risque individuel

i : Equipement source de l'accident.

Ii,j : Intensité des radiations

thermique (kW.m-2).

J?? ?? : Vecteur dont les éléments sont les index

de la combinaison de k événements secondaires.

j : Equipement cible.

??d,i : Probabilité d'escalade pour le i-ème

événement secondaire

?Pi,j : Surpression statique (kPa).

P1 : Probabilité du scénario

primaire.

Pi,j : Probabilité que

l'équipement j soit endommagé suite à un accident

au sein de

l'équipement i.

V : Volume de l'équipement

(m3). í : Coefficient

stoechiométrique. Yi,j : Fonction Probit.

Liste des abréviations

ADD : Arbre De Défaillance

APR : Analyse Préliminaire de Risque

ASU : Air Separation Unit

BIA : Buisness Impact Analysis

DEA : Data Envelopment Analysis

DMIA : Durée Minimum d'Interruption

d'Activité

EDD : Etude De Danger

ENGI : Entreprise Nationale des Gaz

Industriels

EPI : Equipe de Première Intervention.

FREEDOM : FREquency Estimation of DOMino

accidents LGA : Linde Gas Algérie

MCAS : Maximum-Credible Accident Scenarios

PCA : Plan de Continuité d'Activité

SIS : Système Instrumenté de

Sécurité.

SMCA : Systéme de Management de

Continuité d'Activité SNS :

Société Nationale de Sidérurgie

UE : Union Européenne

VCE : Vapor Cloud Explosion.

Table des matière

Table des figures Liste des tableaux

Introduction générale 14

I. Chapitre 1 : CONTEXTE GENERAL DE L'ETUDE 17

I.1 Présentation de l'entreprise 17

I.1.1 : Présentation générale de Linde Gas

Algérie (LGA) 17

I.1.2 Vue globale 17

I.2 Généralités sur les effets dominos 24

I.2.1 Définition et caractéristiques des accidents

à effet domino 25

I.3 Problématique : 29

I.4 Méthodologie 30

I.4.1 Etude de l'existant 30

I.4.2 Réalisation d'une méthode d'étude des

effets dominos 31

II. Chapitre 2 : ETUDE DES EFFETS DOMINOS INTERNES 34

II.1 Compréhension du process existant à LGA 34

II.1.1 Présentation de l'Air Separation Unit (ASU) 34

II.1.2 Description du processus de séparation d'air 34

II.1.2.1 Récupération d'oxygène et d'azote

34

II.1.2.2 Récupération de l'argon brut et pur :

37

II.2 Critique de l'étude de danger 37

II.2.1 Contenue de l'étude de danger : 38

II.2.2 Cadre réglementaire algérien 38

II.2.3 Démarche de l'analyse critique des EDD 39

II.2.4 Application de l'analyse critique de l'EDD 42

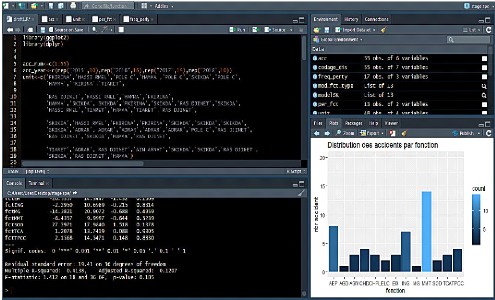

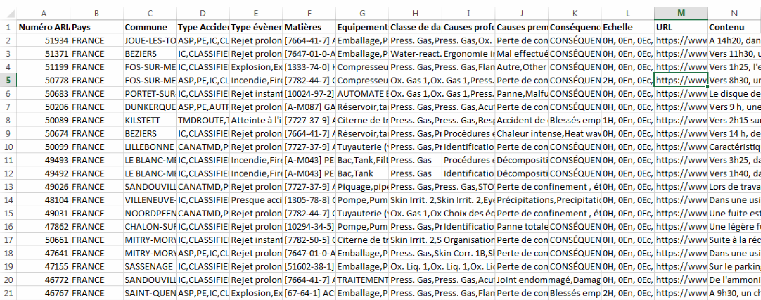

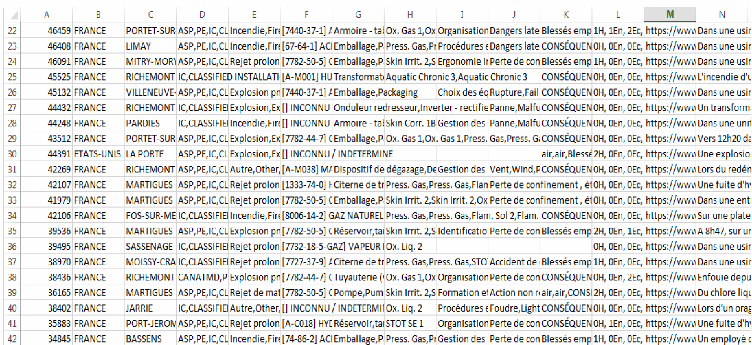

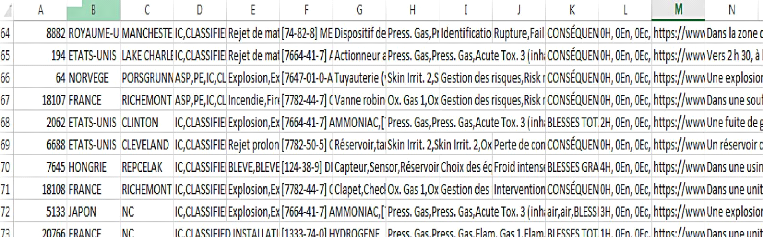

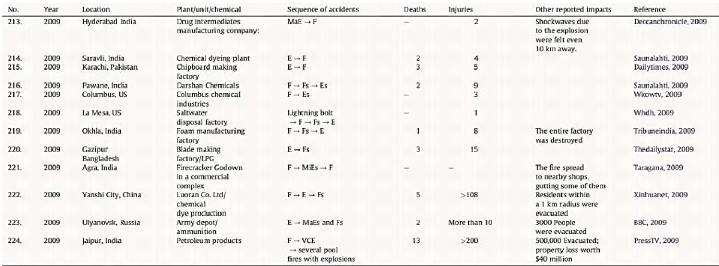

II.3 Analyse de l'accidentologie 46

II.3.1 Présentation du logiciel R 46

II.3.2 Méthodologie 47

II.3.2.1 Acquisitions des données 47

II.3.2.2 Traitement des données 48

II.3.2.3 Visualisation : 48

II.4 Application de la méthode : 57

II.4.1 Les arbres de défaillances 58

II.4.2 Présentation du logiciel 59

|

|

II.4.2.1 Evaluation des effets

|

66

|

|

|

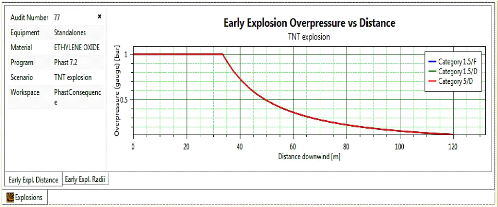

II.4.2.1.1 Evénement primaire 1 : VCE au niveau de

l'atelier CCAM

|

66

|

|

|

II.4.2.1.2 Evénement primaire 2 : Jet fire atelier CCAM

|

72

|

|

|

II.4.2.1.3 Evénement primaire 3 : VCE au niveau du parc

bouteilles

|

73

|

|

|

II.4.2.1.4 Evénement primaire 4 : Jet fire au niveau du

parc bouteilles

|

80

|

|

II.4.3 Calculs :

|

81

|

|

|

II.4.3.1 Méthodologie de calcul

|

81

|

|

|

II.4.3.2 . Identification des cibles et calcul des

probabilités d'escalade

|

86

|

|

|

II.4.3.2.1 Détermination des scénarios secondaires

|

87

|

|

|

II.4.3.2.2 Calculs :

|

87

|

|

|

II.4.3.2.3 Détermination des scénarios tertiaires :

|

88

|

|

II.4.4 Réalisation des réseaux bayésiens

|

91

|

|

|

II.4.4.1 Définition d'un réseau bayésien

|

91

|

|

|

II.4.4.2 Identification des séquences dominos

|

92

|

|

|

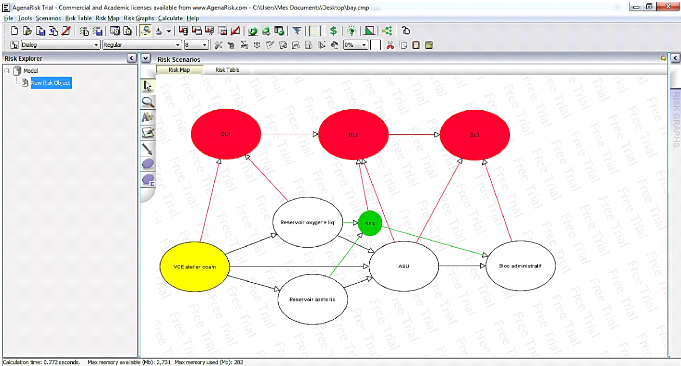

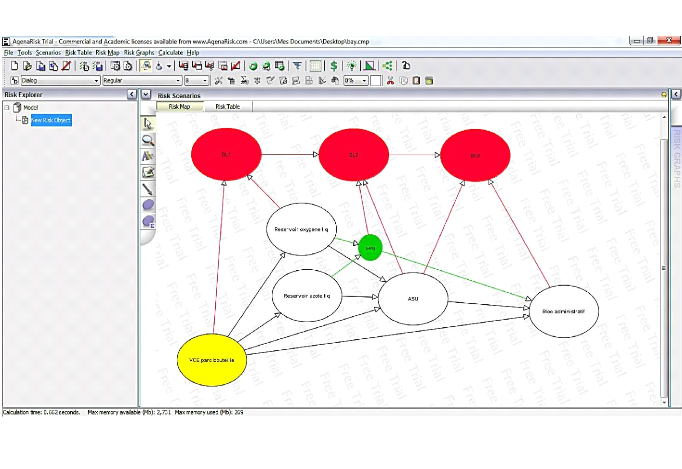

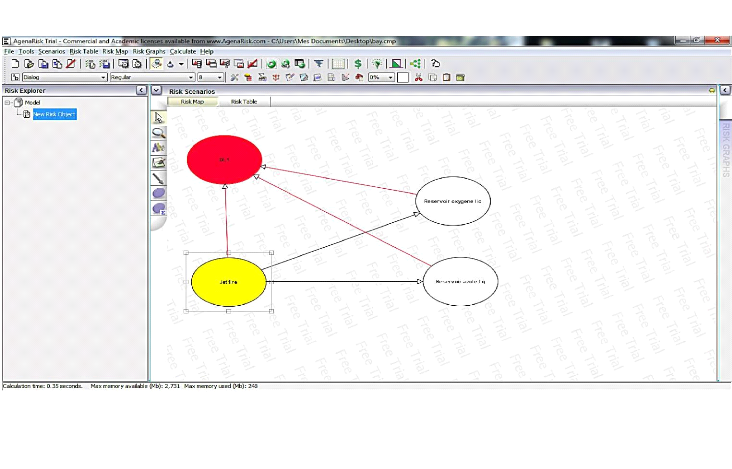

II.4.4.3 Présentation du logiciel AGENARISK

|

96

|

|

|

II.4.4.4 Réalisation des réseaux bayésien

|

98

|

|

|

II.4.4.4.1 Scénario 1

|

98

|

|

|

II.4.4.4.2 Scénario 2

|

99

|

|

|

II.4.4.4.3 Scénario 3

|

100

|

|

II.4.5 Calcul des probabilités de combinaison

|

101

|

|

II.4.6 Risque individuel

|

102

|

|

III.

|

|

Chapitre 3 : ETUDE DES EFFETS DOMINOS EXTERNES

|

105

|

|

III.1

|

Prévention des accidents dominos externes (EDAP)

Proposition de cadre Hazwim

|

106

|

|

III.1.1 La gestion multi-entreprise

|

106

|

|

III.1.2 Le cadre Hazwim EDAP

|

107

|

III.1.2.1 Étape 1: Définir la portée et la

zone de portée d'une étude de la zone industrielle

de sécurité domino externe 108

III.1.2.2 Étape 2: Etude initiale sur les effets dominos

108

III.1.2.3 Etape 3: le calendrier d'organisation 110

III.1.2.4 Étape 4: Composition de la Hazop et de la

What-If équipes dans chaque

entreprise 111

III.1.2.5 Étape 5: Explication visite du site 111

IV. Chapitre 4 : Impact financier, impact indirecte et

proposition d'implémentation d'un plan de

continuité d'activité 119

IV.1 Impact financier : 119

IV.2 Impact indirecte 120

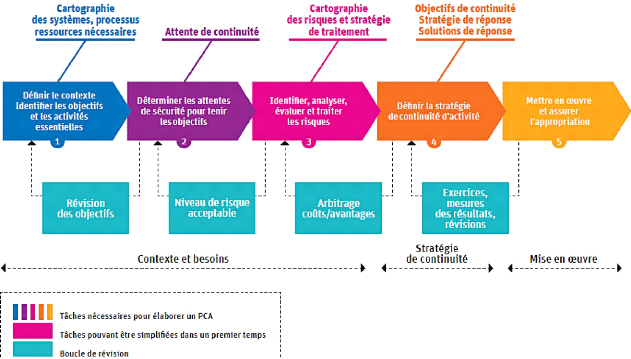

IV.3 Plan de continuité d'activité (PCA) 123

IV.3.1 Compréhension de l'organisation et de son contexte

125

IV.3.2 Définition d'un périmètre 125

IV.3.3 Obtenir l'implication et l'engagement de la Direction

126

IV.3.4 Politique et objectifs du PCA 126

IV.3.5 Mise à disposition des ressources 127

IV.3.6 Compétences 127

IV.4 Business Impact Analysis (BIA) 129

Conclusion générale 133

Bibliographie 135

Annexes 137

Table des figures

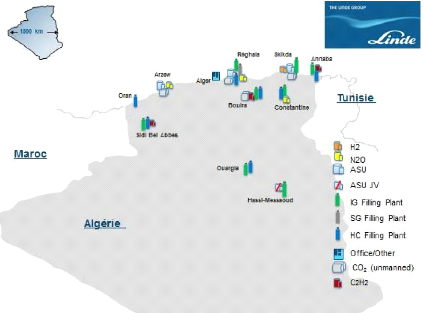

Figure I-1 : Gamme de production des gaz par site en

Algérie 19

Figure I-2 : Schéma explicatif d'une chaine domino

25

Figure I-3 : Schéma explicatif d'une propagation

parallèle complexe 26

Figure II-1 : Etapes de la critique d'une EDD

40

Figure II-2 Démarche de détermination des

écarts 41

Figure II-3 Insuffisances de forme 42

Figure II-4 : Insuffisances de fond 43

Figure II-5 : Schéma représentant les types

d'écarts relevés 45

Figure II-6: Image de l'interface du logiciel R

47

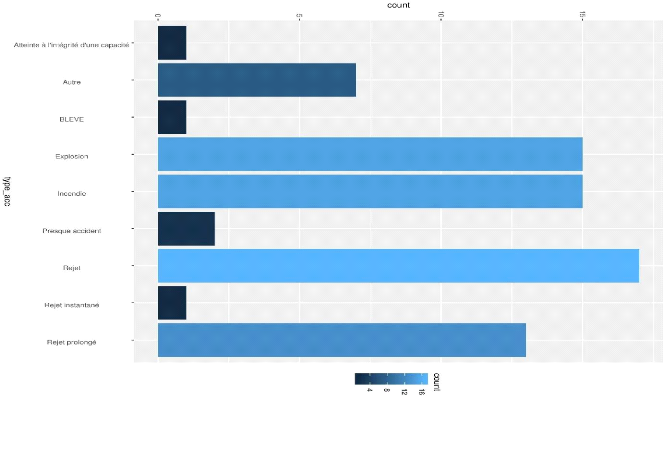

Figure II-7 : Statistiques sur les types d'accidents

49

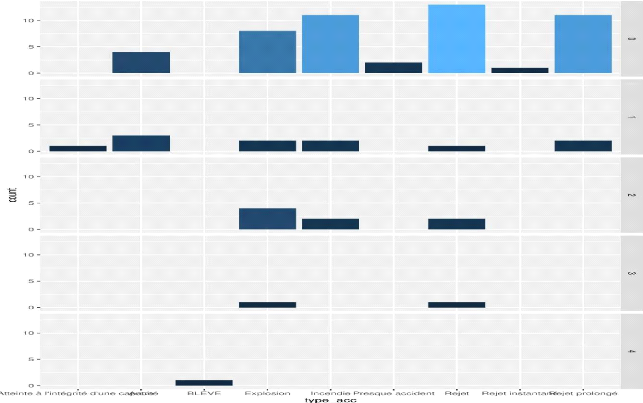

Figure II-8 : Statistiques sur les conséquences en

fonction des types d'accidents 50

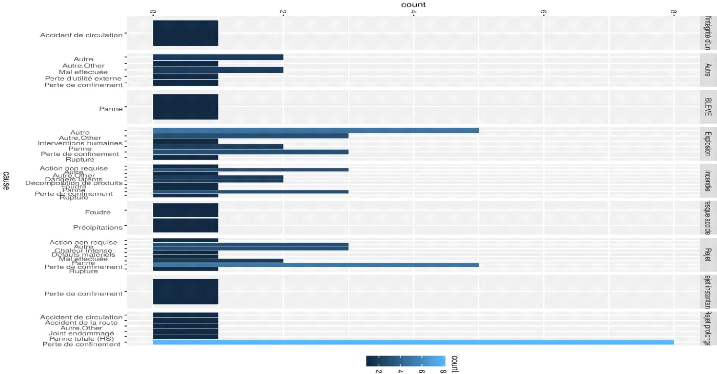

Figure II-9 : Statistiques sur les types d'accident en

fonction des causes 51

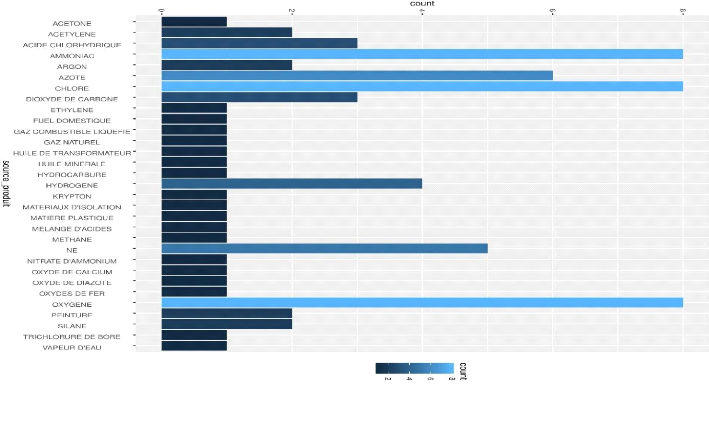

Figure II-10 : Statistiques sur les types de produits mis

en cause 52

Figure II-11 : Types de substances dangereuses

impliquées dans les événements dominos 53

Figure II-12 : Types d'accidents primaires (initiateurs)

impliqués dans les cas enregistrés d'effets

dominos 54

Figure II-13 : Types d'incendies impliqués dans le

déclenchement de l'effet domino 54

Figure II-14 : Types d'explosions responsables du

déclenchement de l'effet domino. 55

Figure II-15 : Événements Dominos survenant

dans des installations fixes et pendant le

transport. 56

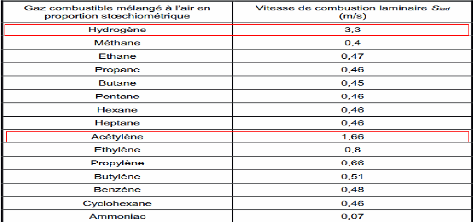

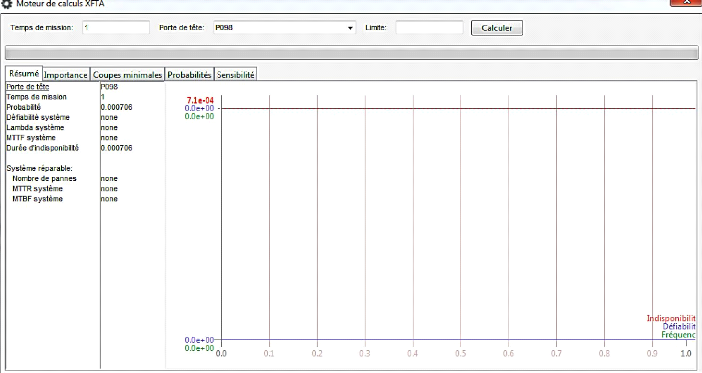

Figure II-16 : Probabilité

d'occurrence d'une explosion de bouteille d'acétylène

calculée par

Arbre Analyste 60

Figure II-17 : Arbre de défaillance d'une

explosion de bouteille d'acétylène 61

Figure II-18 : Probabilité d'occurrence d'une

fuite sur une bouteille calculée par Arbre Analyste

62

Figure II-19 : Arbre de défaillance d'une fuite de

bouteille 63

Figure II-20 : Effet de surpression en fonction de la

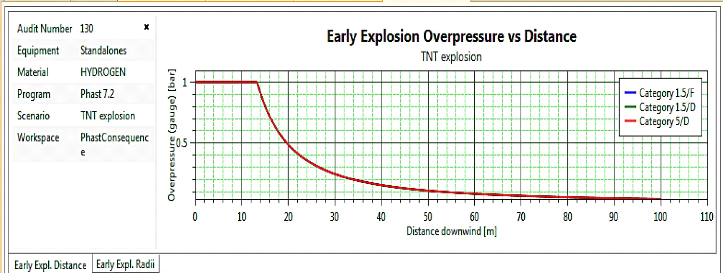

distance pour l'événement VCE au niveau

de l'atelier CCAM 70

Figure II-21 : Propagation de

l'effet de surpression pour l'événement VCE au niveau de

l'atelier

CCAM 71

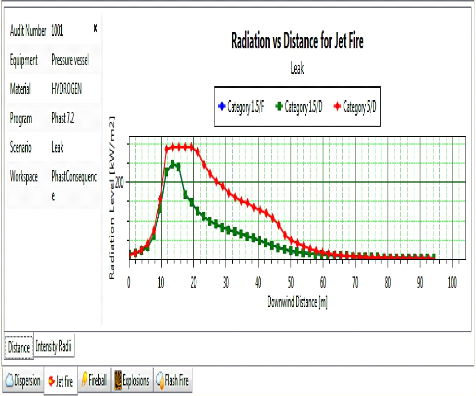

Figure II-22 : Effet de radiation en fonction

de la distance pour l'événement Jet fire au niveau

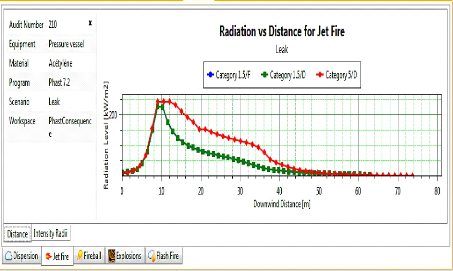

de l'atelier CCAM 72

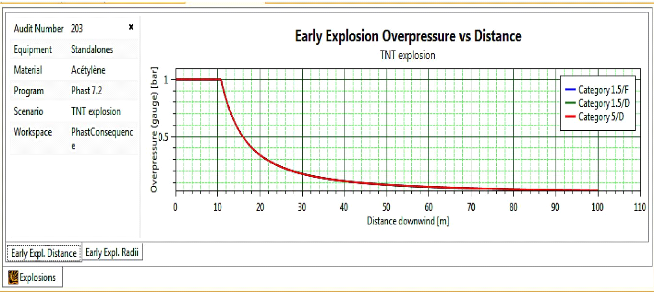

Les résultats de la propagation dans les deux cas sont

représentés dans les figures II-23 et II-24.

77

Figure II-24 : Effet de surpression en fonction de la

distance pour l'événement VCE au niveau

du parc bouteilles 78

Figure II-25 : Propagation des

effets de surpression pour l'événement VCE au niveau du

parc

bouteilles 79

Figure II-26 : Effet de radiation en

fonction de la distance pour l'événement jet fire au

niveau

du parc bouteilles 80

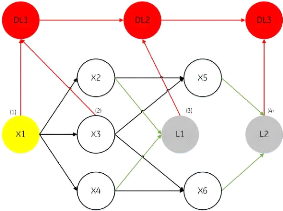

Figure II-27 Composantes d'un réseau

Bayésien 91

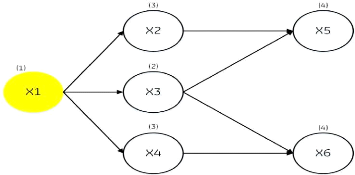

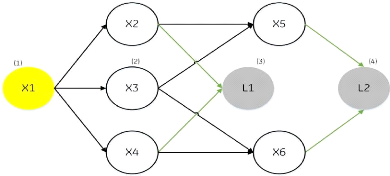

Figure II-28 : Modèle de propagation probable d'un

effet domino dans une usine à six unités 92

Figure II-29 : Réseau bayésien

modifié pour incorporer l'union des événements tertiaires

et

quaternaires en utilisant les noeuds auxiliaires L1 et L2

95

Figure II-30 Réseau bayésien

modifié pour incorporer les 3 niveaux d'effet domino et l'union

des

événements tertiaires et quaternaires

96

Figure II-31 : Réseau bayésien du

scénario 1 98

Figure II-32 : Réseau bayésien du

scénario 2 99

Figure II-33 : Réseau bayésien du

scénario 3 100

Figure II-34 : Illustration du risque individuel sur le

site de LGA 103

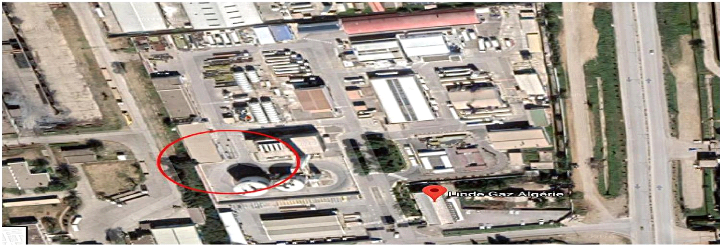

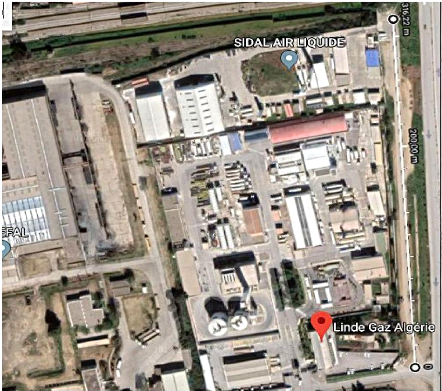

Figure III-1 Image satellite de l'emplacement de LGA et

AIR LIQUID 106

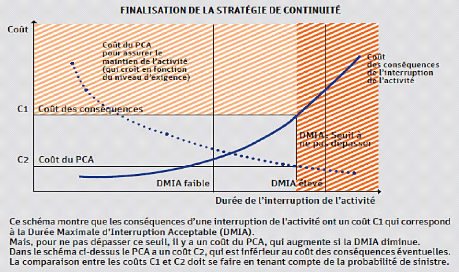

Figure IV-2 Comparaison des couts du PCA et des

conséquences d'une catastrophe 124

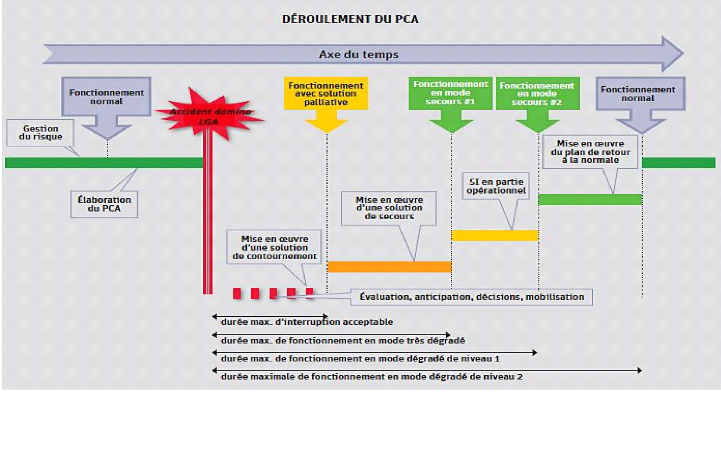

Figure IV-3 Déroulement du PCA après

l'événement domino au sein de LGA 132

Liste des tableaux

Tableau I-1 : Généralités sur LGA

17

Tableau I-2 : Production des gaz par site.

20

Tableau I-3 : Liste des abréviations

20

Tableau I-4 : Les différentes catégories

d'évènements dominos [4] 27

Tableau J-5 : Etude sur les méthodes

existantes et leurs limites 30

Tableau II-1 : Etat récapitulatif des dossiers

traités par les services de la protection civile 42

Tableau II-2 : Résumé de la critique de

l'EDD 43

Tableau II-3 : Appellation des données retenues

48

Tableau II-4 : Evénements primaires retenus

57

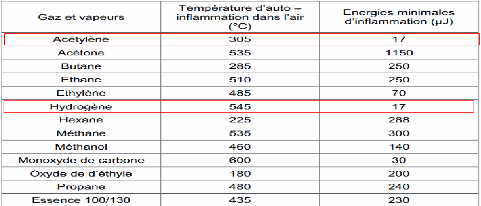

Tableau II-5 : Comparaison des températures d'auto

inflammation et d'énergie min

d'inflammation de différents gaz 57

Tableau II-6 : Vitesse de combustion laminaire des gaz

combustibles 58

Tableau II-7 : Seuils des effets de radiation thermique

sur l'homme 64

Tableau II-8 : Seuils des effets de radiation thermique

sur les structures 65

Tableau II-9 : Seuils des effets de surpression sur

l'homme 65

Tableau II-10 : Seuils des effets de surpression sur les

structures 65

Tableau II-11 : Seuils d'escalade, causés par la

surpression et la radiation thermique 66

Tableau II-12 : APR sur l'hydrogène au niveau de

l'atelier CCAM 68

Tableau II-13 : Données introduites dans le

logiciel PHAST® pour l'événement primaire «

VCE

au niveau de l'atelier CCAM »

69

Tableau II-14 : Données introduites dans le

logiciel PHAST® pour l'événement primaire « VCE

au

niveau du parc bouteilles 77

Tableau II-15 : Modèles de

vulnérabilité 86

Tableau II-16 : Scénarios secondaires et vecteurs

d'escalade 87

Tableau II-17 : Scénarios tertiaires et vecteurs

d'escalade 88

Tableau II-18 Scénario quaternaire et vecteurs

d'escalade 89

Tableau II-19 : Scénarios secondaires et vecteurs

d'escalade événements 2 et 4 90

Tableau II-20 : Table des probabilités

conditionnelles attribuées au noeud auxiliaire L1 montrant sa

dépendance conditionnelle à l'égard de ses parents par le

biais d'une porte logique

«OU» 95

Tableau II-21 : Probabilités des

événements 101

Tableau II-22 : Probabilités des combinaisons

d'évènements 101

Tableau III-1 : Matrice d'évaluation des risques

114

Tableau III-2 : HAZOP de l'atelier d'oxyde

d'éthylène 116

Tableau IV-1 BIA LGA 130

Introduction générale

14

Introduction générale

En Algérie, la production des Gaz Industriels fut

introduite pendant la période coloniale par l'entreprise Air Liquide. En

1972 l'État Algérien procède à la nationalisation

de la société et l'intègre à la

Société Nationale de Sidérurgie (SNS). En 1983, la

restructuration de la SNS, a donné naissance à L'Entreprise

Nationale de Gaz Industriels (ENGI) qui fut ensuite rachetée en 2008 par

Linde Gas.

A travers une gamme complète en Gaz industriels, LINDE

GAS ALGERIE, c'est donc implantée en Algérie et a eu pour

objectif principal la prise en charge des besoins générés

par la multiplication de l'utilisation de ces gaz dans divers secteurs

économiques.

Cependant, ce genre d'activité industrielle engendre

beaucoup de risques en termes de sécurité. Pour preuve, un

accident a attiré notre attention, celui d'une usine de gaz industriels

en France classé Seveso seuil haut selon la réglementation

européenne, ou une détonation suivie d'une boule de feu survient

à 12h28 le 10/04/2015 au niveau de la pompe de conditionnement de

l'oxygène située au pied d'un réservoir d'oxygène

liquide plein. La boule de feu se propage à 2 armoires

électriques voisines. L'incendie consécutif menace 2 autres

réservoirs proches d'argon et d'azote car il se propage dans les

caniveaux techniques. L'employé le plus proche donne l'alerte.

Le plan d'organisation interne (POI) est

déclenché à 12h35, 10 min avant l'arrivée des

services de secours. Le conditionnement des bouteilles de gaz est stoppé

ainsi que l'alimentation électrique de l'unité d'embouteillage.

Les 72 employés sont confinés pendant 2 h. L'incendie est

maîtrisé à 13h45.

Les tuyauteries du réseau de transfert des 3

réservoirs vers l'unité de conditionnement en bouteille sont

endommagées par les flux thermiques. Ces tuyauteries encore en charge

laissent s'échapper de l'azote et de l'argon. Craignant une propagation

de l'incendie pour la partie enterrée du réseau, les pompiers

l'arrosent et effectuent une vérification visuelle. Le site est

surveillé durant le week-end. 80 % des activités de

conditionnement des gaz industriels et spéciaux du site sont

arrêtées pendant 2 mois [1].

15

Ce type d'accidents qui aurait pu avoir des

conséquences beaucoup plus désastreuses, est nommé

accident à effet domino. L'effet domino étant la propagation

spatiale ou temporelle d'un événement primaire provoquant

d'autres événements secondaires.

L'objectif de notre travail est d'apporter une nouvelle

méthodologie pour l'étude de ces effets dominos et l'appliquer au

cas de LINDE GAS ALGERIE.

Le mémoire est structuré en trois chapitres comme

suit :

Le premier chapitre comporte une

présentation de l'entreprise suivie de quelques

généralités sur les effets dominos, qui nous aiderons

à mieux cerner la problématique qui sera posée. Une

étude sur quelques méthodologies existantes et leurs limites

serra ensuite développée pour enfin réaliser le

schéma explicatif de notre méthodologie.

Le second chapitre est la partie essentielle

de l'application de la méthode pour l'étude des effets dominos.

Il est constitué de plusieurs étapes où l'on

détaille et applique les différentes parties de la

méthodologie proposée. Cette méthodologie s'appuie sur

l'utilisation des logiciels R®, ARBRE ANALYSTE®, PHAST® et

AGENARISK® pour dans l'ordre une analyse de l'accidentologie, le calcul de

probabilités d'événements, la simulation de la propagation

des effets et la constitution de réseaux bayésiens.

Le troisième chapitre traite

l'étude des effets dominos externe en proposant l'application d'un cadre

nommé HAWZIM.

Le quatrième chapitre donne l'impact

financier du scénario majeur d'effet domino, il y est également

développé son impact indirect. On y retrouve une proposition

d'implémentation d'un plan de continuité d'activité.

Chapitre I

CONTEXTE GENERAL DE L'ETUDE

17

I. Chapitre 1 : CONTEXTE GENERAL DE L'ETUDE

Afin de bien connaitre l'environnement dans lequel nous

évoluerons, nous commencerons tout naturellement par une

présentation de l'entreprise. Etant le coeur de notre étude, des

généralités sur les effets domino seront ensuite

présentées. De ces deux éléments découlera

une problématique pour laquelle nous élaborerons finalement une

méthodologie de résolution.

I.1 Présentation de l'entreprise

I.1.1 : Présentation générale de Linde

Gas Algérie (LGA)

Installée en 2007 en Algérie, LGA est une

unité du groupe Allemand «The Linde Group»,

spécialisée dans la production, le conditionnement et la

distribution des gaz industriels et médicaux.

I.1.2 Vue globale

Nous allons commencer par la présentation

synthétique de l'entreprise à travers une fiche technique qui va

nous apporter d'avantage d'informations sur LGA et un tableau englobant les

différents produits offert.

Généralités sur LGA

Tableau I-1 : Généralités sur

LGA

|

Nom de l'entreprise

|

Linde Gas Algérie

|

|

Nature du capital/Forme juridique

|

Société Par Actions- SPA Linde Gas

Algérie.

|

|

Création et mise en service

|

Privatisation de l'ENGI devenue LINDE Gas Algérie,

signature officielle le 18 Juin 2007 avec la prise en charge dès le 1er

Juillet (66% parts Linde, 34% de Sonatrach).

|

|

Activité

|

Production, conditionnement, commercialisation et distribution

des Gas industriels alimentaires et Médicaux.

|

|

Marché où l'organisation

opère

avec répartition géographiques

|

LGA est présente sur l'ensemble du territoire national

par un réseau comprenant 09 sites de production : Réghaia,

Annaba,

Constantine, Ouargla, Oran, Bouira, S.B.Abbès, Arzew,

Skikda

.répartis en trois régions : Centre/Sud, Ouest, Est.

|

|

Nombre de pays ou l'organisation est

implantée

|

L'entreprise est fondée par Carl Von Linde le 21 juin

1879, présente dans plus de 120 pays dans le monde entier avec plus

de

|

18

|

60000 Salariés.

|

|

Produits

|

- Gaz Médicaux : Oxygène Médical, Protoxyde

d'Azote, Oxyde d'éthylène.

- Gaz industriels : Azote, Oxygène industriel, Argon,

Acétylène, Hydrogène.

- Gaz à usage alimentaire : CO2 alimentaire

- Autres gaz : Fréons, Gaz purs, Mélanges

(Argon-CO2, ...).

|

|

Services

|

- Inertage à l'azote

- Installations pour fluides Médicaux.

- Dessalement de l'eau de Mer.

- Réfrigération, congélation et emballage

des aliments.

- Pisciculture.

|

|

Production

|

Capacités de production (site Reghaia)

- Gaz carbonique : 2 tonnes / heure.

- Oxygène : 4275 litres/heure.

- Azote : 1695 litres/heure.

- Protoxyde 100 kg/heure.

Capacité de Conditionnement (site

Reghaia)

- Oxygène : 400 m3 / heure.

- Azote : 400 m3 / heure.

Gaz carbonique : Bouteille : 400 kg/ heure.

Cadre : 100 kg/ heure

- Argon : 400 m3 / heure.

- Protoxyde d'azote : 200 kg/heure.

- Traitement de bouteilles : 200 b/jour

|

|

Taille de l'organisation

|

Effectifs : A la fin du mois de février

2015 le nombre d'employés

s'élèvait à 538 employés, dont :

- Site Reghaia : 132 employés.

- Siège : 78 employés.

Capital social : 1.500.000.000 de DA.

- La superficie du site de Reghaia : 35 000 m2

- La superficie du siège : 16840 m2 dont 6375

bâtie

|

|

Distinction

|

- Certification système de management qualité

ISO 9001 version 2015

- Certification système environnement ISO 14001 version

2015

- Certification Santé et sécurité au

travail, référentiel OHSAS 18001 version 2007

- Certification sécurité alimentaire FSSC 22000

version 2010

|

19

Adresse

|

Le siège est situé au : 23, Avenue

de l'ALN, Hussein Dey, Alger.

|

|

Tél/Fax

|

021 497 026 /

|

021 497 194

|

|

Site Web

|

www.linde.com

|

|

|

|

Logo de l'entreprise

|

|

|

Source : Documents de LGA

[2].

Gamme de production des gaz par site

Figure I-1 : Gamme de production des gaz par site

en Algérie

20

Tableau I-2 : Production des gaz par

site.

|

REGIONS

|

SITES

|

PRODUCTION

|

CONDITIONNEMENT

|

|

LOX

|

LIN

|

LAR

|

LIC

|

LI N20

|

112

|

112

|

GOX

|

GAN

|

GAR

|

GC02

|

C02 Glace

|

GN20

|

MIX.

|

|

CENTRE/SUD

|

REGHAIA

|

*

|

*

|

|

*

|

*

|

|

|

*

|

*

|

*

|

*

|

*

|

*

|

*

|

|

BOUIRA

|

|

|

|

*

|

|

*

|

|

*

|

*

|

*

|

*

|

|

*

|

*

|

|

OUARGLA

|

|

|

|

|

|

|

|

*

|

|

|

*

|

|

|

|

|

EST

|

CONSTANTINE

|

|

|

|

|

*

|

|

|

*

|

*

|

|

*

|

|

*

|

|

|

ANNABA

|

|

|

|

|

|

*

|

|

*

|

*

|

|

*

|

|

|

|

|

SKIKDA

|

*

|

*

|

*

|

*

|

|

|

*

|

|

|

*

|

|

|

|

|

|

OUEST

|

SIDI BEL ABBES

|

|

|

|

|

|

*

|

|

*

|

*

|

*

|

*

|

|

*

|

*

|

|

ARZEW

|

*

|

*

|

|

*

|

|

|

|

|

|

|

|

|

|

|

|

ORAN

|

|

|

|

|

|

|

|

*

|

*

|

|

|

|

*

|

|

Tableau I-3 : Liste des

abréviations

|

Abréviations

|

Significations

|

|

- LOX

|

- Oxygène liquide

|

|

- LIN

|

- Azote liquide

|

|

- LAR

|

- Argon liquide

|

|

- LIC

|

- CO2 liquide

|

|

- C2H2

|

- Acétylène

|

|

- H2

|

- Hydrogène

|

|

- GOX

|

- Oxygène gazeux

|

|

- G AN

|

- Azote gazeux

|

|

- GAR

|

- Argon gazeux

|

|

- GCO2

|

- CO2 gaz

|

|

- GNO2

|

- Protoxyde d'Azote gaz

|

|

- LI NO2

|

- Protoxyde d'Azote liquide

|

|

- MIX

|

- Mélange de gaz exemple :

|

|

hydrogène/azote, azote /CO2...

|

21

Comme le montre ce tableau, LGA dispose d'une gamme de produit

très diversifiée, avec laquelle elle arrive à satisfaire

les besoins de ses clients en les approvisionnant en différents gaz

fabriqués, médicaux ou industriels à travers les neufs (9)

sites dispersés aux quatres coins de l'Algérie (Est, Ouest,

Centre-Sud), LGA assure une couverture nationale ce qui lui permet d'atteindre

et de cibler un plus grand segment de clients et couvrir toute la demande

nationale. Cette stratégie est aussi adoptée afin de

décentraliser les activités de LGA.

L'organigramme de LGA

Linde Gas Algérie est organisée comme suit :

? Direction Plant Manager : Chaque site a un

Plant Manager (Directeur de site)

soit:

- Plant manager Canstantine, Annaba, Skikda, Bouira, Reghaia,

Ouergla, Sidi

Bel Abbes, Arzew et Oran.

? Direction réalisation : Elle est

composée de trois directions :

- Bulk

- Opération PGP

- Commerciale et marketing

? Direction support : Elle est composée

de six directions :

- Affaires juridiques

- Informatique et systèmes d'information

- Ressources humaines

- Achats

- Finance et comptabilité

- SHEQ

De la direction SHEQ découle des responsables nationnaux

des différentes composantes soit :

- Un responsable national de qualité et audit SMI au

niveau du Siège

- Responsable national de la sécurité au travail et

transport (Siège)

- Responsable environnement (Siège)

- Responsable national d'hygiènne et santé,

basé à Skikda

- Responsable national safety process MHRP au niveau de

canstantine.

22

- Responsable de sécurité alimentaire,

basé à Arzew

La direction SHEQ de LGA dispose de trois coordinateurs

régionnaux, soit :

- Un coordinateur centre-sud situé à Reghaia

- Un coordinateur Ouest situé à Arzew

- Un coordinateur Est situé au niveau de Skikda

Aussi au niveau de chaque region, on retrouve des responsables

SHEQ comme suit :

- SHEQ Site Bouira, Reghaia, Ouargla

- SHEQ Site Oran, Arzew et Sidi Bel Abbes

- SHEQ Site de Annaba, Constantine et Skikda.

Dans le but d'élaborer un diagnostic des pratiques et

comportements dits responsables et repondant aux exigences de la Norme ISO

26000 relative à la Responsabilité Sociétale de

l'Entreprise RSE, exploiter un outil de mesure de reporting nous parrait

nécessaire. De ce fait, avoir recours au Global Reporting Initiave dit

GRI nous semble approprié pour éclaircir les directives

annocées dans la Norme ISO 26000.

Gouvernance, engagement et implication de LGA

Nous allons maitenant élaborer un diagnostic des

pratiques dites responsables et existantes au sein de LGA, et cela en nous

basant sur un outil de reporting qui est le GRI. Avant de s'impliquer dans les

trois dimensions de la Responsabilité Sociétale de l'Entreprise

RSE, une identification de la gouvernance de l'organisation est primordiale.

Structure de gouvernance de l'organisation.

Le Conseil d'administration est composé de (05) cinq

personnes, dont le PDG de LGA qui est aussi Président du Conseil

d'Administration (PCA) ainsi que 2 membres de l'actionnaire à 34%

Sonatrach. Le PDG gouverne par délégation du Conseil

d'Administration (CA).

Le CA se réunit à fréquence de quatre (4)

fois par an afin de soulever des questions relatives à la

stratégie de l'entreprise ainsi que débattre des états

financiers.

Les politiques HSE et Qualité constituent des

éléments essenciels de la stratégie de LGA et du groupe

Linde. Elle est periodiquement revue et mise à jour par le comité

central du groupe. Le conseil d'administration s'engage dans la mise en oeuvre

de cette politique.

23

Mécanismes qui relient les actionnaires et les

salariés au conseil d'administration

? Mensuellement, une réunion est

organisée entre le PDG de Linde Gas et l'ensemble des directions (SHEQ,

Opérations, finances comptabilité, commerciale et marketing...)

qui porte sur la vision de l'entreprise et la stratégie à mettre

en place.

? Réunion de revue de direction : Elle

regroupe le PDG, les directeurs centraux, l'équipe SHEQ et les

directeurs des sites, qui se réunissent une fois par an afin de :

- Faire le point par rapport au bilan annuel du système de

management intégré (SMI), ainsi que les réalisations en

matière de production et de ventes.

- Mettre en place les plans d'action nécessaires pour

traiter les anomalies. - Fixer les objectifs à

atteindre lors du prochain exercice.

? Réunion CHSE ( Comité

d'Hygiènne et Sécurité de l'Entreprise) : C'est

une comission réglementaire qui se réunit trimestriellement au

niveau central et mensuellement au niveau de chaque site dans le but de traiter

les préoccupations des salariés en matière

d'hygiène, santé et sécurité. Cette commission

paritaire se compose de représentants de la direction et des

représentants des travailleurs.

Processus mis en place par le conseil d'administration

pour éviter les conflits

La politique de l'entreprise est axée sur la

participation des salariés et les partenaires dans la stratégie

ainsi que dans la prise de décision afin de gagner leur confiance. La

prise en compte de l'aspect social (Les Parties Prenantes) de l'entreprise est

l'une des valeurs fondamentale du Groupe Linde Gas.

Pour ce faire, chaque réunion du CA est

accompagnée d'une réunion avec le syndicat des travailleurs qui

est représentatif des attentes, réclamations et besoins des

salariés, afin de les intégrer dans le processus de prise de

décision et dans l'élaboration de la stratégie de

l'entreprise.

Tous les deux ans, le département ressource humaine

effectue un sondage auprès de chaque employé de Linde Group. Un

questionnaire leur est soumis, qui touche à tout les aspects relatifs

à la vie quotidienne de l'employé dans l'entreprise (Son

engagement, sa satisfaction, les conflits, la communication...). Le but de

cette

24

démarche est de récolter le feed-back des

employés relatif à leur perçeption de l'entreprise pour

pouvoir mener des actions permettant à chaque direction de conduire son

équipe dans une optique d'amélioration continue, tout en

atteingnant leurs satisfaction.

Référentiels internes déterminant de

la culture de Linde Gas Algérie

Le groupe Linde dispose d'un code d'éthique applicable

à tous ses employés y compris ceux de Linde Gas Algérie.

Ce code leur aient transmis, puis ils bénificient d'une formation qui se

solde par un test en ligne afin de leurs dicerner un diplôme s'ils

épousent et s'engagent à respecter ces instructions et

principes.

? Il existe un service d'éthique sur la platforme en

ligne de Linde Group, chargé du traitement des requètes

concernant toute anomalie, réclamation ou soupçon de

l'employé par rapport aux pratiques contraires à l'éthique

de Linde Group.

? Les valeurs ainsi que les principes de l'entreprise sont

communiqués aux salariés et affichés au niveau de

l'entreprise afin qu'ils soient integrés dans tous les processus de

Linde Gas et ancrés dans le comportement de chacun et surtout

respectés.

? L'année 2016 a été consacrée

à l'environnement, durant cette dernière, la mission des

responsables était de tracer des objectifs relatifs à la

protection de l'environnement. Des actions de sensibilisation, de communication

ont aussi été planifées [2].

Comme éxpliqué dans l'introduction , LGA est une

entreprise où le risque est omniprésent et la diversité

des produits se trouvant sur le site engendre une probabilité

d'occurence d'un phénoméme très délicat qui est les

effets dominos, pour preuve l'accident à effet domino

précédement cité. Nous allons donc maintenant nous

intérésser à définir les effets dominos.

I.2 Généralités sur les effets

dominos

Les accidents majeurs les plus destructeurs sont ceux

où il se produit un "effet domino", provoquant l'escalade d'un accident

et la propagation de cet événement primaire pouvant

éventuellement impliquer de multiples équipements et

unités de production.

Les installations ou équipements industriels sont dans

la majorité des cas regroupés dans un même espace, ce qui

implique une interaction entre eux et un danger encore plus grand pour les

infrastructures faisant partie de leur zone d'implantation et pour

eux-mêmes.

Du point de vue de la sécurité des installations

industrielles, l'étude des effets dominos est très complexe

à cause de la nécessité de prendre en considération

le fonctionnement de l'ensemble du système et non le fonctionnement de

ses parties individuellement. De ce fait, plusieurs paramètres et

données d'entrées doivent être pris en compte : la

quantité de substances présentes et leurs

propriétés physico-chimiques, les conditions spécifiques

du procédé, les distances entres les équipements ou les

installations, les conditions météorologiques, etc [3].

I.2.1 Définition et caractéristiques des

accidents à effet domino

L'effet domino tel que l'ont défini

Genserik Reniers et Valerio Cozzani dans leur ouvrage "Domino Effects in the

Process Industries-Modelling, Prevention and Managing" paru en 2013 est :

« la propagation spatiale ou temporelle d'un événement

primaire provoquant d'autres événements secondaires ». Par

conséquent, l'accident domino est l'accident dans

lequel un événement indésirable primaire se propage

temporellement (dans un équipement) ou/et spatialement (à

l'équipement voisin), séquentiellement ou simultanément,

déclenchant éventuellement d'autres événements

indésirables d'ordre supérieur et entraînant des

conséquences plus graves que celles de l'événement

primaire.

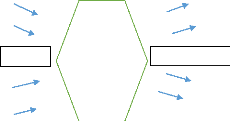

La propagation peut être simple, c'est-à-dire le

scénario primaire déclenche un scénario secondaire unique.

En général, une propagation simple à plusieurs niveaux

donne une chaîne domino ; un premier scénario

d'accident déclenche un deuxième scénario d'accident, le

deuxième scénario d'accident déclenche un troisième

scénario d'accident, et ainsi de suite.

25

Figure I-2 : Schéma explicatif d'une chaine

domino

26

Dans le cas où l'accident primaire est grave, la

propagation peut donner lieu à plusieurs scénarios secondaires

simultanés. Ces derniers vont déclencher à leur tour plus

d'un scénario ce qui va générer une propagation

parallèle complexe à plusieurs niveaux.

Figure I-3 : Schéma explicatif d'une

propagation parallèle complexe

L'identification de la cause de propagation de

l'évènement primaire est nécessaire pour mieux

décrire le scénario d'accident domino. Elle doit être

également identifiée pour tous les autres

évènements de la chaîne domino simple ou parallèle

complexe [3, 4].

Cependant, la propagation seule n'est pas suffisante pour

décrire le phénomène des accidents dominos et ne justifie

pas la prise en compte des accidents qui suivent le scénario primaire en

tant qu'accidents dominos.

Ceci permet de définir la notion de vecteur

d'escalade, qui est un élément fondamental dans

l'étude des accidents dominos. Il est indispensable afin de

considérer les scénarios d'accidents comme des scénarios

dominos. En effet, afin d'obtenir un accident à effet domino il est

impératif que les conséquences globales de cet accident soient

plus graves que celles du scénario primaire pris seul.

De ce fait, la propagation et l'escalade des scénarios

primaires sont obligatoirement associés pour définir l'accident

domino.

27

Il existe deux types d'escalade :

? L'escalade directe : causée par les dommages directs

des unités cibles par effet de rayonnement, surpression, ondes de choc

ou projection de fragments.

? L'escalade indirecte : causée

généralement par la perte de contrôle de l'installation

à cause de la destruction de la salle de contrôle ou

l'évacuation du personnel.

Les cibles dans les accidents dominos sont les installations

qui ont le potentiel, si elles sont endommagées, de déclencher un

scénario secondaire.

Afin de simplifier les évènements dominos et

faire lever l'ambiguïté par rapport aux caractéristiques de

ces accidents, ils ont été classés en 4 catégories

comme le montre le tableau I-4 [4].

Tableau I-4 : Les différentes

catégories d'évènements dominos [4]

|

Catégorie de l'évènement

domino

|

Sous-catégorie

|

Définition

|

|

1

|

Interne

|

Le début et la fin du vecteur d'escalade

caractérisant l'événement domino sont

situés à l'intérieur de la même zone.

|

|

Externe

|

Le début et la fin du vecteur d'escalade

caractérisant l'événement domino ne sont

pas situés à l'intérieur de la même zone.

|

|

2

|

Direct

|

L'événement domino est la conséquence

directe de l'événement précédent.

|

|

Indirect

|

L'événement domino n'est pas une

conséquence directe de l'événement qui le

précède.

|

|

3

|

Temporel

|

L'événement domino se produit dans le même

équipement (ou installation) que l'événement

précédent, mais avec un retard.

|

|

Spatiale

|

L'événement domino se produit à

l'extérieur de l'équipement où l'événement

précédent a eu lieu

|

|

4

|

En série

|

L'événement domino se produit comme une seule

chaîne d'accidents.

|

|

En parallèle

|

L'événement domino se produit sous la forme de

plusieurs chaînes d'accidents.

|

Le danger dû aux effets dominos est bien connu et pris

en compte dans les normes de sécurité et de la

législation.

En effet, il est reconnu dans la législation

européenne depuis la première directive Seveso (directive

82/501/CEE), qui exigeait l'évaluation des risques à effet domino

dans toutes les

28

installations et l'obligation d'établir un rapport de

sécurité. Cette directive a été ensuite

remplacée en 2012 par l'article 9 de la directive Seveso-III (directive

2012/18/UE), consacrée aux effets dominos.

La directive Seveso-I exigeait une évaluation

complète de la sécurité sur les sites et la

nécessité d'évaluer la possibilité d'accidents

domino était déjà citée, bien qu'à

l'époque aucune approche technique ou outil spécifique n'existait

pour permettre l'identification et l'évaluation de tels

scénarios. Mais après la catastrophe de Mexico en 1984,

probablement l'un des accidents à effet dominos les plus connus, des

préoccupations spécifiques sur le risque d'escalade ont

été suscitées. Dès lors, la démonstration de

la gravité potentielle des accidents impliquant des effets dominos a

conduit à des efforts importants pour la prévention des

scénarios d'accidents dominos et les normes ainsi que la

législation relative à la maîtrise des risques d'accidents

majeurs comprennent désormais des mesures d'évaluation, de

contrôle et de prévention des effets dominos.

En effet, plusieurs normes introduisent des mesures

préventives, telles que les distances de sécurité ou

l'isolation thermique, afin de contrôler et de réduire la

probabilité d'événements dominos.

Cependant, les modèles d'évaluation des effets

dominos exigent un niveau élevé de détail en ce qui

concerne les données d'entrée. C'est cette raison, et la

combinaison des probabilités extrêmement faibles de tels

accidents, qui conduisent souvent à laisser de côté

l'évaluation de la sécurité des activités

industrielles, l'évaluation quantitative et la gestion des risques dus

aux scénarios dominos.

29

I.3 Problématique :

LINDE GAS est une entreprise spécifique ayant la

particularité d'avoir non seulement différents process avec un

niveau de risque assez élevé mais en plus la présence

permanente en quantités importantes de différents produits

présentant des caractéristiques pour le moins très

dangereuses. De plus l'entreprise se trouve dans une zone industrielle et est

mitoyenne d'une autre entreprise Air liquid qui est également une

entreprise à haut risque. Ces spécifications, font de LINDE GAS

l'environnement propice au déclenchement d'un accident majeur à

effet domino dont les conséquences en matière de vies humaines,

de dommages matériels et d'impacts financiers serraient

désastreuses.

Bien que le groupe LINDE ai une politique bien ficelée

en matière de sécurité, l'étude d'effet domino

étant un domaine assez récent et dont les méthodologies

restent assez peu nombreuses et peu maitrisés des ingénieurs, il

n y a pas d'étude dans ce sens au sein du groupe en Algérie,

d'où la nécessité d'un recensement de tous les

scénarios à effet domino crédibles, afin de juger si cette

politique est en mesure d'y faire face.

Cela nous amène donc aux questions suivantes :

? Quelles sont les séquences d'accidents à effet

domino qui pourraient toucher LINDE GAS ?

? Pouvons-nous élaborer une méthodologie

d'étude des effets domino présentant le moins

d'inconvénients et étant la plus complète possible ?

30

I.4 Méthodologie

I.4.1 Etude de l'existant

Afin de déterminer la méthodologie la plus

adéquate, nous avons réalisé une revue de

littérature sur le domaine des effets dominos.

Les résultats avec les limites de chaque méthode

sont résumés dans le tableau I-5, [5].

Tableau J-5 : Etude sur les méthodes

existantes et leurs limites

|

Méthodes

|

Domaine

d'application

|

Objet /Principe

|

Limites

|

|

Méthodologie DEA

|

Industrie

(chimique)

|

D'une unité à

une autre si

possible

|

- Reste assujettie à la pertinence du découpage du

système en unités, - Besoin de valeurs seuils plus

génériques,

- Ne considère pas le facteur

humain.

|

|

Méthode MCAS

|

Industrie chimique matières toxiques

et inflammables

|

Local à

l'unité

Classification

des

scénarios

|

- Ne considère pas la propagation d'effet domino

inter-unités,

- Se limite à la classification des scénarios

primaires sans étudier les scénarios de degré plus

élevés,

- Ne considère pas le facteur

humain comme un

paramètre qui peut influencer le processus,

- N'explicite pas le processus de génération des

scénarios.

|

|

Procédure ORA

|

Industrie

(pétrochimique)

|

Estimation de

risques

|

- Spécifique à l'analyse des risques, - Ne

traite pas à proprement parler des effets dominos.

|

|

Méthodologie ARAMIS

|

Industrie

chimique et

stockage

|

Identification

des

risques (noeud

papillon)

|

- Ne traite l'aspect d'effet domino que partiellement,

- Ne considère pas les risques

d'origine

naturels,

- N'intègre pas le facteur humain.

|

|

Méthodologie HAZWIM

|

Industrie

|

Analyse des

dangers

|

- Spécifique au traitement des

accidents dominos externes au site industriel,

- Dépendant d'autres approches

(Hazop what-it,...)

|

|

Algorithme FREEDOM (FREquency Estimation of DOMino

accidents)

|

Industrie

(système)

|

Comportement

de

système

multi-

unités,

défaillance d'un

équipement

|

- Traite les effets domino qu'en interne par rapport au site,

- Ne considère pas les autres

systèmes

environnant,

- Ne prend comme critère que la défaillance des

composants.

|

31

Sur les six méthodes étudiées, nous

remarquons que chaque méthode a certes ses avantages mais aussi des

limites spécifiques. Nous pouvons par exemple citer la non

considération du facteur humain, de la propagation d'effet dominos

inter-unité ou des effets dominos externes, n'explicite pas le processus

de génération des scénarios. Ces limites sont un obstacle

pour la réalisation d'une étude complète. Pour pallier

à ce problème, nous allons proposer une nouvelle méthode

qui prendrait en considération les points précédemment

cités

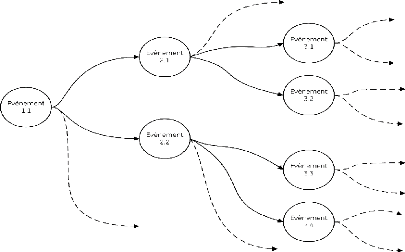

I.4.2 Réalisation d'une méthode

d'étude des effets dominos

Les observations précédentes nous amènent

à la proposition d'une nouvelle méthode de travail que nous

allons ensuite appliquer. Cette méthode est résumée dans

le schéma explicatif suivant, chaque partie sera ensuite

détaillée dans l'application de la méthode.

Compréhension des

process existants au

sein de

l'entreprise

Non-Conforme

Démarche

d'analyse critique

Analyse comparative de

l'étude de danger et de

la

réglementation

Conforme

Output : maitrise des risques présents au sein de

l'entreprise

Analyse statistique

de l'accidentologie

Output : Identification d'événements primaires

à effets dominos

Identification des causes et des probabilités (par add)

Simulation des

effets de

l'événement

Identification de l'événement primaire

Output : Effets de surpression et de radiation

engendrés

Détermination des cibles et des conséquences

OUI

Les événements secondaires

engendrent-ils

d'autres effets

d'escalade ?

NON

32

-Calcul des indices de risques et schématisation

réseau Bayésien -Etude des effets domino externe

-Calcul de l'impact financier -Impact continuité

d'activité

Calcul des probabilités d'escalade

Chapitre II

ETUDE DES EFFETS DOMINOS

INTERNES

34

II. ETUDE DES EFFETS DOMINOS INTERNES

Dans ce chapitre nous allons tout d'abord essayer de

détailler le process d'extraction des gaz de l'air qui se fait au sein

de LGA afin de comprendre les risques qui peuvent en découler. Nous

allons ensuite réaliser une critique de l'étude de danger pour

faire ressortir les manques qui peuvent exister en matière de

sécurité.

II.1 Compréhension du process existant à

LGA

II.1.1 Présentation de l'Air Separation Unit

(ASU)

Le site de LGA à Reghaïa est constitué des

ateliers pour la production des différents gaz industriels,

médicaux et mélanges, des ateliers de conditionnement, de la

ré-épreuve, un parc de distribution bouteille, un bloc

administration et de l'ASU. Cette dernière est le coeur de production du

site, en effet elle collecte l'air ambiant afin d'obtenir, grâce à

un procédé industriel, les différents gaz de l'air avec

une grande pureté. A l'issu de ce procédé, l'air est

décomposé en ses composants principaux ; Oxygène, azote et

argon. A partir de cette unité, les gaz liquéfiés seront

redistribués soit vers les ateliers de conditionnement bouteille ou bien

pour la distribution en vrac grâce à des camions citernes qui

pompent ces gaz à l'état liquide directement des

réservoirs de stockage

II.1.2 Description du processus de séparation

d'air

II.1.2.1 Récupération d'oxygène et

d'azote

La séparation de l'air est basée sur un

processus à basse température utilisant des adsorbeurs à

tamis moléculaires pour nettoyer l'air avant sa

pénétration dans la partie à basse température.

La poussière et d'autres particules contenues dans

l'air sont éliminées grâce à un système de

filtre d'air avant que l'air pénètre dans le compresseur

d'air.

Le compresseur d'air qui est entraîné par un

moteur électrique comprime l'air à environ 4,6 bar. Après

le 3ème étage, l'air est refroidi dans un refroidisseur de

sortie, puis refroidi encore à environ 20°C dans un refroidisseur

d'air par l'eau refroidie de l'unité de réfrigération.

L'eau condensée est éliminée de l'air par un

séparateur d'eau en aval de l'unité de

réfrigération. Un treillis en haut de la cuve du

séparateur élimine l'eau atomisée de l'air.

35

Après le séparateur d'eau, l'air traverse l'un

des adsorbeurs à tamis moléculaires où sont

éliminés le CO2, les hydrocarbures potentiellement dangereux et

la vapeur d'eau résiduelle. L'un des deux adsorbeurs fonctionne pendant

que l'autre est en cours de régénération. De l'azote impur

provenant de la boîte froide est utilisé pour la

régénération des adsorbeurs.

Ce gaz est chauffé dans le chauffage électrique

et traverse l'adsorbeur. Le cycle de chauffage est assisté par un

accumulateur de chaleur qui est chargé durant les étapes de

refroidissement, de pressurisation, de changement et de

dépressurisation. Durant le cycle de refroidissement, l'adsorbeur est

refroidi par l'azote résiduaire.

Une fois la séquence de

régénération terminée. L'adsorbeur est

pressurisé avant de passer au cycle d'adsorption.

Le changement de l'étape de

régénération à celle du fonctionnement et

vice-versa est contrôlé par un programme.

Après l'adsorbeur à tamis moléculaire,

une petite partie de l'air sec est nettoyé est prélevé en

tant qu'air instrument.

En aval de l'adsorbeur à tamis moléculaire, la

quantité totale de l'air du processus et l'air recyclé provenant

de la boîte froide sont ensuite comprimés à 33 bar par un

turbocompresseur d'air de recyclage à 3 étages avec

refroidissement. Après le dernier étage du compresseur de

recyclage, l'air est refroidi dans un refroidisseur de sortie, puis

comprimé encore à 49,6 bar par l'unité de

compresseur/surpresseur à turbine de détente. Le flux de

recyclage en aval du compresseur-surpresseur est ensuite refroidi dans un

refroidisseur de sortie par de l'eau de refroidissement, puis refroidi encore

par l'eau refroidie de l'unité de réfrigération dans le

refroidisseur.

La quantité totale d'air comprimé

pénètre dans la boite froide où elle est refroidie par les

flux de produit froids en tant qu'azote résiduaire, azote basse pression

et sous pression, oxygène et une partie d'air de recyclage dans le

principal échangeur de chaleur.

Une partie de l'air comprimé quitte le centre de

l'échangeur de chaleur avec une température de -70°C. Ce

flux est détendu dans la turbine de détente et

génère la réfrigération requise pour le processus

cryogénique. En aval de la turbine de détente, ce flux est

divisé. Une partie est dirigée vers la colonne de pression et

l'autre partie est recyclée vers le compresseur de recyclage.

36

L'autre partie de l'air comprimé est ensuite encore

refroidie jusqu'à sa température de liquéfaction et

directement détendu vers la colonne de pression.

Les produits traversant l'échangeur de chaleur

principal sont chauffés à environ 30°C par l'air du

processus à contre-courant.

Dans la colonne de pression, l'air du processus est

pré-séparé en liquide enrichi en oxygène au fond et

en azote pur en haut. Le reflux requis pour la rectification est

généré par la condensation de l'azote gazeux contre

l'oxygène bouillant dans le condenseur généré par

la condensation de l'azote gazeux contre l'oxygène bouillant dans le

condenseur. Une partie de l'azote liquide sert de reflux pour la colonne de

pression, la partie restante est sous-refroidie dans le sous-refroidisseur et

alimente la colonne basse pression dans laquelle elle sert de reflux.

L'azote liquide en excédent est dévié du

haut de la colonne basse pression et envoyé dans le réservoir de

stockage.

Une petite partie de l'azote gazeux sous pression est

prélevée en haut de la colonne de pression et sert de gaz de

purge et d'étanchéité pour l'unité de

séparation d'air (ASU).

Une partie d'air liquide est prélevée d'un

collecteur séparé dans la colonne de pression, puis

sous-refroidie. Elle à améliorer la rectification dans la colonne

basse pression.

Le liquide enrichi en oxygène du fond de la colonne de

pression est également sous-refroidi dans le sous-refroidisseur et

l'évaporateur d'argon puis est détendu dans le condenseur d'argon

brut. Le liquide enrichi en oxygène sert de réfrigérant

pour le condenseur d'argon brut et pour le condenseur d'argon pur. Le liquide

en excédent du condenseur d'argon brut s'écoule par le trop-plein

dans la colonne basse pression en tant qu'alimentation d'oxygène.

Dans la colonne basse pression, la séparation finale en

oxygène liquide pur a lieu, en tant que produit inférieur et

azote gazeux en haut de la colonne. Le produit d'oxygène liquide

prélevé au fond la colonne basse pression est pompé par

une pompe cryogénique et divisé en deux flux.

L'un des flux est directement dirigé via le

sous-refroidisseur vers le réservoir de stockage d'oxygène.

L'autre flux est introduit dans le condenseur. Une partie de l'oxygène

gazeux prélevé dans le condenseur devient du gaz

résiduaire d'oxygène et quant à l'autre alimente dans la

colonne basse pression.

37

Le gaz d'azote pur en haut de la colonne basse pression est

réchauffé dans le sous-refroidisseur et l'échangeur de

chaleur principal, puis quitte la boite froide en tant que produit LP-GAN, mais

la conduite de produit LP-GAN est aveugle et s'échappe via la conduite

d'évacuation de produit et le silencieux.

Le gaz résiduaire d'azote de la colonne basse pression

est réchauffé dans le sous refroidisseur et l'échangeur de

chaleur principal et sert à régénérer les

absorbeurs à tamis moléculaires. Ensuite le gaz résiduaire

est évacué dans l'atmosphère.

II.1.2.2 Récupération

de l'argon brut et pur :

Le gaz d'argon enrichi est dévié de la colonne

basse pression et alimente le bas de la colonne d'argon brut T4110 où le

gaz est séparé en liquide enrichi en oxygène en bas et en

gaz enrichi en argon en haut. Le liquide dans le fond retourne dans la colonne

basse pression.

Le gaz d'argon brut en haut va vers la colonne d'argon brut

T4111 et se liquéfie dans sa totalité dans le condenseur d'argon

brut contre l'air liquide enrichi en oxygène provenant de la colonne de

pression. Le liquide d'argon brut sert de reflux pour la colonne d'argon brut

T4111.

Le liquide du fond de T4111 est pompé vers la colonne

d'argon brut T4110 où il sert également de reflux. Environ 3,4%

du gaz d'argon brut en haut est dévié en tant que gaz et est

ensuite dirigé vers la colonne d'argon pur. La concentration

d'oxygène de l'argon brut répond déjà aux

spécifications pour le produit argon (<1 vppm de gaz

oxygène).

Dans la colonne d'argon pur, l'azote est séparé

de l'argon brut. L'argon gazeux contenant de l'azote se liquéfie dans le

condenseur d'argon pur contre l'air liquide enrichi du condenseur d'argon brut.

L'azote est évacué dans l'atmosphère, l'argon

liquéfié sert de reflux pour la colonne d'argon pur. En bas de la

colonne d'argon pur, l'argon pur liquide est rebouillit dans

l'évaporateur d'argon et sert de gaz ascendant dans la colonne d'argon

pur. Le liquide en excédent est dévié en tant qu'argon

liquide (LAR) vers le réservoir d'argon.

II.2 Critique de l'étude de danger

L'étude de dangers (EDD) est un principe de la

sécurité industrielle et surtout une exigence

réglementaire régit par le décret exécutif

numéro 06-198, dont un préalable est l'inventaire des

38

objets et activités avec leurs dangers

intrinsèques. C'est un bon moyen d'obtenir des informations sur les

activités de l'entreprise et les risques identifiés au sein de

cette dernière ainsi que les réponses apportées aux

exigences réglementaires. Nous commencerons donc le travail par une

critique de l'étude de danger. Cela nous permettra également

d'apporter notre contribution aux éventuels manques de

l'étude.

II.2.1 Contenue de l'étude de danger :

L'étude de danger a pour objet de préciser les

risques directs ou indirects par lesquels l'activité de

l'établissement classé met en danger les personnes, les biens et

l'environnement, que la cause soit interne ou externe.

L'étude de danger doit permettre de définir les

mesures d'ordre technique propre à réduire la probabilité

et les effets des accidents ainsi que les mesures d'organisation pour la

prévention et la gestion de ces accidents.

II.2.2 Cadre réglementaire

algérien

En Algérie c'est le décret exécutive

n°06-198 du 4 Joumada El oula 1427 correspondant au 31 mai 2006 qui

définit la réglementation applicable aux établissements

classés pour la protection de l'environnement (ICPE) [11].

Ce décret comporte deux articles, 14 et 28, portant sur

les EDD. Selon l'article 14 de ce décret, l'EDD doit comporter les

éléments suivants [6] :

- Présentation générale du projet ;

- Description de l'environnement immédiat du projet et

du voisinage potentiellement affecté en cas d'accident comprenant les

données physiques (géologie, hydrologie,

météorologie et les conditions naturelles) et les données

socio-économiques et culturelles (population, habitat, occupation des

sols, activités économiques, voies de communication ou de

transport et aires protégées) ;

- Description du projet et ses différentes

installations (implantation, taille et capacité, accès, choix du

procédé retenu, fonctionnement, produits et matières mises

en oeuvre...) en se servant au besoin de cartes (plan d'ensemble, plan de

situation, plan de masse, plan de mouvement ...) ;

39

- Identification de tous les facteurs de risque

générés par l'exploitation de chaque installation

considérée. Elle doit tenir compte non seulement des facteurs

intrinsèques propres aux installations mais également à

l'environnement auquel la zone est exposée ;

- Analyse des risques et des conséquences au niveau de

l'établissement classé afin d'identifier de façon

exhaustive les événements accidentels pouvant survenir. Leur

attribuer une cotation en terme de gravité et de probabilité

permettant de les hiérarchiser avec la méthode

d'évaluation des risques utilisée pour l'élaboration de

l'étude de danger ;

- Analyse des impacts potentiels en cas d'accidents sur les

populations (y compris les travailleurs au sein de l'établissement),

l'environnement ainsi que les impacts économiques et financiers

prévisibles;

- Modalité de prévention des accidents majeurs

et du système de gestion de la sécurité et des moyens de

secours.

Suivant l'article 28 du décret exécutif

n°06-198, l'EDD a pour objectif de [6]:

- Préciser les risques directs ou indirects par

lesquels l'activité de l'établissement classé met en

danger les personnes, les biens et l'environnement, que la cause soit interne

ou externe ;

- Définir les mesures d'ordre technique propres

à réduire la probabilité et les effets des accidents ainsi

que les mesures d'organisation pour la prévention et la gestion de ces

accidents ;

- Procéder à l'information préventive sur

les risques du public, du personnel et des exploitants des installations

voisines ;

- Favoriser l'émergence d'une culture du risque au

voisinage des établissements ; - Servir de base à

l'élaboration des règles d'urbanisation et des plans

d'urgence.

II.2.3 Démarche de l'analyse critique des

EDD

Dans cette partie nous allons exposer les différentes

étapes constituant notre démarche de l'analyse critique des

EDD.

Les différentes étapes d'une critique d'EDD sont

résumées dans la figure II-1.

Etude des insuffisances

relevées par les

services

de la protection civile

Identification des

principales insuffisances

des EDD

Formulation des

insuffisances sous

forme

d'écarts

Réduction/Elimination des écarts

40

Figure II-1 : Etapes de la critique d'une EDD

Les étapes de la démarche sont

développées ci-dessous [7] :

Étape 1 : Etude des insuffisances relevées par

les services de la protection civile

Afin de mieux cibler notre critique nous allons nous baser sur

des statistiques réalisées par les services de la protection

civile au sujet des non conformités récurrentes dans les EDD

déposées.

Étape 2 : Identification des principales insuffisances

des EDD

Dans cette étape, nous avons caractérisé

toutes les insuffisances du contenu de l'EDD, par rapport à ce qui a

été mentionné dans l'article 14 du décret

exécutif 06-198. Les insuffisances sont classées dans un tableau

en fonction des chapitres développés dans l'EDD.

Étape 3 : Formulation des insuffisances sous forme

d'écarts

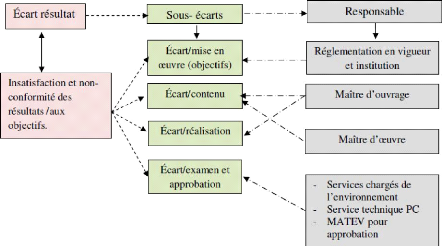

La classification des écarts s'est faite en fonction des

sous-écarts et des responsables de la mise en oeuvre. Tous les

écarts identifiés ont été classés par

catégorie. Le schéma de la figure 3-2 explique la

répartition de l'écart résultat.

Les types de sous écarts expliqués

précédemment sont :

41

Écart mise en oeuvre : c'est l'écart entre ce

qui a été tracé comme objectif et ce qui a

été fait dans l'étude de danger (le résultat).

Écart contenu : ce sont des chapitres qui n'ont pas

été traités dans l'EDD et qui ont été

essentiellement décrits dans le cadre réglementaire.

Écart réalisation : l'absence de toute

évaluation des risques en utilisant des méthodes d'analyse (APR,

AMDEC, ADD, Noeud papillon...) permettant de faire ressortir des

scénarios plausibles susceptibles de se produire dans une installation

bien déterminée. Cet écart peut être dû suite

au mauvais déploiement d'une méthode d'analyse (la

méthodologie suivit ne correspond pas à celle décrite dans

la bibliographie).

Écart examen et approbation : c'est l'écart qui

correspond aux critères d'examen qui n'ont pas été pris en

considération lors de l'approbation de l'étude de danger.

Figure II-2 Démarche de détermination

des écarts

Étape 4 : Réduction/élimination des

écarts

Cette dernière étape de la critique permet de

nous renseigner sur les mesures à prendre en considération pour

avoir une étude de danger conforme à la réglementation en

vigueur.

42

II.2.4 Application de l'analyse critique de

l'EDD

Étape 1 : Etude des insuffisances relevées par

les services de la protection civile Les résultats obtenus pour

cette étape sont résumés dans le tableau II-1.

Tableau II-1 : Etat récapitulatif des

dossiers traités par les services de la protection

civile

pour les ICPE

|

Nombre de dossiers

Année traités

|

|

Nombre de Taux de conformité

conformités

|

|

2011

|

3687

|

486

|

13%

|

|

2012

|

3896

|

623

|

16%

|

|

2013

|

5918

|

758

|

13%

|

|

Total : 13501

|

Total : 1867

|

Total : 14%

|

|

Observation : la conformité est délivrée

suite à la visite effectuée par les services de la

|

|

protection civile à la demande du propriétaire

une fois que le projet, objet de l'EIE/EDD, est achevé

|

Statistique de non conformités :

Sur un panel de 35 études de danger

étudiées, les statistiques suivantes ont été

calculées :

Non-conformes;

56%

Conformes; 44%

Figure II-3 Insuffisances de forme

Non-conformes;

80%

Conformes; 20%

43

Figure II-4 : Insuffisances de

fond

Les insuffisances les plus fréquentes relevées de

cette étude sont l'omission des références de grilles,

l'absence d'outils pertinents d'analyse de risque, le passage d'analyse

qualitative à l'analyse quantitative ou encore l'absence de

critère d'acceptabilité

Étape 2 : Identification des principales insuffisances de

l'étude de danger LINDE GAS Reghaia. Les insuffisances relatives

à chaque chapitre de l'EDD sont relevées dans le tableau II-2.

Tableau II-2 : Résumé de la critique

de l'EDD

|

Contenu requis

|

Contenue de l'EDD

|

Ecart

|

|

Résumé non technique

|

Pas de résumé non

technique

|

Absence du résumé non

technique dans l'étude de

danger

|

|

Description générale du

projet

|

Description du projet

|

/

|

|

Description du projet et de ses installations

|

Activités, capacités,

utilités, plan de masse,

description des locaux,

plan de situation,

processus de production

|

Absence de l'accidentologie de ce type d'entreprise et de la

politique HSE de LGA

|

|

Description de

l'environnement

|

Géographie, géologie,

pédologie, population,

climat, faune et flore

|

-La répartition de la

population dans le projet

et dans la commune n'est pas mentionnée.

-La description des industries avoisinante est inexistante or

LGA est à proximité très réduite d'autres

entreprises à

|

44

|

|

haut risque

|

|

Identifications des facteurs de risque

|

Risque général des

produits contenus dans

l'entreprise

|

Absence de facteurs de

risques intrinsèques propres

aux installations mais

également à

l'environnement auquel la zone est exposée. L'origine des risques

majeurs

identifiés n'est pas

mentionnée.

Les conditions d'occurrence des risques majeurs ne sont pas

citées.

|

|

Analyse du risque

|

Le document contient un

historique d'accident

d'entreprises utilisant un des

produits que LINDE produit

|

-L'étude ne contient aucune analyse des risques ni

même

d'analyse préliminaire des

risques (APR)

- Aucun scénario d'accident n'a été

réalisé

-Absence de cotation du

risque (probabilité,

gravité)

-Absence de méthode

d'analyse des risques qu'elle

soit qualitative ou

quantitative.

|

|

Évaluation des risques

majeurs

|

X

|

Aucune analyse des risques majeurs n'a été

effectuée

|

|

Modalité de prévention des

accidents majeurs et du

système de gestion de

la sécurité

|

Description de moyens de

lutte anti incendie et

quelques mesures

préventives

|

-Aucune mesure de réduction de risques adéquate

proposée.

|

45

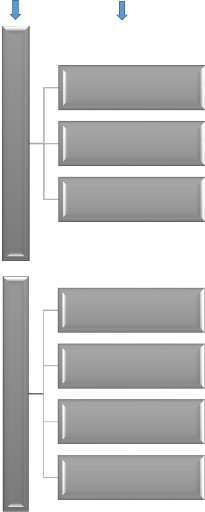

Étape 3 : Formulation des insuffisances sous forme

d'écarts

Les écarts soulevés sont essentiellement des

écarts de contenus et des écarts de réalisation

(Figure II-5).

Type d'écart Chapitre concerné