Chapitre II

ETUDE DES EFFETS DOMINOS

INTERNES

34

II. ETUDE DES EFFETS DOMINOS INTERNES

Dans ce chapitre nous allons tout d'abord essayer de

détailler le process d'extraction des gaz de l'air qui se fait au sein

de LGA afin de comprendre les risques qui peuvent en découler. Nous

allons ensuite réaliser une critique de l'étude de danger pour

faire ressortir les manques qui peuvent exister en matière de

sécurité.

II.1 Compréhension du process existant à

LGA

II.1.1 Présentation de l'Air Separation Unit

(ASU)

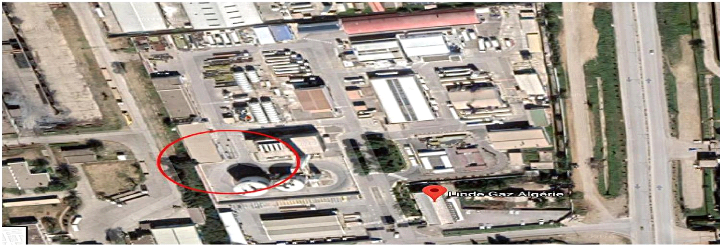

Le site de LGA à Reghaïa est constitué des

ateliers pour la production des différents gaz industriels,

médicaux et mélanges, des ateliers de conditionnement, de la

ré-épreuve, un parc de distribution bouteille, un bloc

administration et de l'ASU. Cette dernière est le coeur de production du

site, en effet elle collecte l'air ambiant afin d'obtenir, grâce à

un procédé industriel, les différents gaz de l'air avec

une grande pureté. A l'issu de ce procédé, l'air est

décomposé en ses composants principaux ; Oxygène, azote et

argon. A partir de cette unité, les gaz liquéfiés seront

redistribués soit vers les ateliers de conditionnement bouteille ou bien

pour la distribution en vrac grâce à des camions citernes qui

pompent ces gaz à l'état liquide directement des

réservoirs de stockage

II.1.2 Description du processus de séparation

d'air

II.1.2.1 Récupération d'oxygène et

d'azote

La séparation de l'air est basée sur un

processus à basse température utilisant des adsorbeurs à

tamis moléculaires pour nettoyer l'air avant sa

pénétration dans la partie à basse température.

La poussière et d'autres particules contenues dans

l'air sont éliminées grâce à un système de

filtre d'air avant que l'air pénètre dans le compresseur

d'air.

Le compresseur d'air qui est entraîné par un

moteur électrique comprime l'air à environ 4,6 bar. Après

le 3ème étage, l'air est refroidi dans un refroidisseur de

sortie, puis refroidi encore à environ 20°C dans un refroidisseur

d'air par l'eau refroidie de l'unité de réfrigération.

L'eau condensée est éliminée de l'air par un

séparateur d'eau en aval de l'unité de

réfrigération. Un treillis en haut de la cuve du

séparateur élimine l'eau atomisée de l'air.

35

Après le séparateur d'eau, l'air traverse l'un

des adsorbeurs à tamis moléculaires où sont

éliminés le CO2, les hydrocarbures potentiellement dangereux et

la vapeur d'eau résiduelle. L'un des deux adsorbeurs fonctionne pendant

que l'autre est en cours de régénération. De l'azote impur

provenant de la boîte froide est utilisé pour la

régénération des adsorbeurs.

Ce gaz est chauffé dans le chauffage électrique

et traverse l'adsorbeur. Le cycle de chauffage est assisté par un

accumulateur de chaleur qui est chargé durant les étapes de

refroidissement, de pressurisation, de changement et de

dépressurisation. Durant le cycle de refroidissement, l'adsorbeur est

refroidi par l'azote résiduaire.

Une fois la séquence de

régénération terminée. L'adsorbeur est

pressurisé avant de passer au cycle d'adsorption.

Le changement de l'étape de

régénération à celle du fonctionnement et

vice-versa est contrôlé par un programme.

Après l'adsorbeur à tamis moléculaire,

une petite partie de l'air sec est nettoyé est prélevé en

tant qu'air instrument.

En aval de l'adsorbeur à tamis moléculaire, la

quantité totale de l'air du processus et l'air recyclé provenant

de la boîte froide sont ensuite comprimés à 33 bar par un

turbocompresseur d'air de recyclage à 3 étages avec

refroidissement. Après le dernier étage du compresseur de

recyclage, l'air est refroidi dans un refroidisseur de sortie, puis

comprimé encore à 49,6 bar par l'unité de

compresseur/surpresseur à turbine de détente. Le flux de

recyclage en aval du compresseur-surpresseur est ensuite refroidi dans un

refroidisseur de sortie par de l'eau de refroidissement, puis refroidi encore

par l'eau refroidie de l'unité de réfrigération dans le

refroidisseur.

La quantité totale d'air comprimé

pénètre dans la boite froide où elle est refroidie par les

flux de produit froids en tant qu'azote résiduaire, azote basse pression

et sous pression, oxygène et une partie d'air de recyclage dans le

principal échangeur de chaleur.

Une partie de l'air comprimé quitte le centre de

l'échangeur de chaleur avec une température de -70°C. Ce

flux est détendu dans la turbine de détente et

génère la réfrigération requise pour le processus

cryogénique. En aval de la turbine de détente, ce flux est

divisé. Une partie est dirigée vers la colonne de pression et

l'autre partie est recyclée vers le compresseur de recyclage.

36

L'autre partie de l'air comprimé est ensuite encore

refroidie jusqu'à sa température de liquéfaction et

directement détendu vers la colonne de pression.

Les produits traversant l'échangeur de chaleur

principal sont chauffés à environ 30°C par l'air du

processus à contre-courant.

Dans la colonne de pression, l'air du processus est

pré-séparé en liquide enrichi en oxygène au fond et

en azote pur en haut. Le reflux requis pour la rectification est

généré par la condensation de l'azote gazeux contre

l'oxygène bouillant dans le condenseur généré par

la condensation de l'azote gazeux contre l'oxygène bouillant dans le

condenseur. Une partie de l'azote liquide sert de reflux pour la colonne de

pression, la partie restante est sous-refroidie dans le sous-refroidisseur et

alimente la colonne basse pression dans laquelle elle sert de reflux.

L'azote liquide en excédent est dévié du

haut de la colonne basse pression et envoyé dans le réservoir de

stockage.

Une petite partie de l'azote gazeux sous pression est

prélevée en haut de la colonne de pression et sert de gaz de

purge et d'étanchéité pour l'unité de

séparation d'air (ASU).

Une partie d'air liquide est prélevée d'un

collecteur séparé dans la colonne de pression, puis

sous-refroidie. Elle à améliorer la rectification dans la colonne

basse pression.

Le liquide enrichi en oxygène du fond de la colonne de

pression est également sous-refroidi dans le sous-refroidisseur et

l'évaporateur d'argon puis est détendu dans le condenseur d'argon

brut. Le liquide enrichi en oxygène sert de réfrigérant

pour le condenseur d'argon brut et pour le condenseur d'argon pur. Le liquide

en excédent du condenseur d'argon brut s'écoule par le trop-plein

dans la colonne basse pression en tant qu'alimentation d'oxygène.

Dans la colonne basse pression, la séparation finale en

oxygène liquide pur a lieu, en tant que produit inférieur et

azote gazeux en haut de la colonne. Le produit d'oxygène liquide

prélevé au fond la colonne basse pression est pompé par

une pompe cryogénique et divisé en deux flux.

L'un des flux est directement dirigé via le

sous-refroidisseur vers le réservoir de stockage d'oxygène.

L'autre flux est introduit dans le condenseur. Une partie de l'oxygène

gazeux prélevé dans le condenseur devient du gaz

résiduaire d'oxygène et quant à l'autre alimente dans la

colonne basse pression.

37

Le gaz d'azote pur en haut de la colonne basse pression est

réchauffé dans le sous-refroidisseur et l'échangeur de

chaleur principal, puis quitte la boite froide en tant que produit LP-GAN, mais

la conduite de produit LP-GAN est aveugle et s'échappe via la conduite

d'évacuation de produit et le silencieux.

Le gaz résiduaire d'azote de la colonne basse pression

est réchauffé dans le sous refroidisseur et l'échangeur de

chaleur principal et sert à régénérer les

absorbeurs à tamis moléculaires. Ensuite le gaz résiduaire

est évacué dans l'atmosphère.

II.1.2.2 Récupération

de l'argon brut et pur :

Le gaz d'argon enrichi est dévié de la colonne

basse pression et alimente le bas de la colonne d'argon brut T4110 où le

gaz est séparé en liquide enrichi en oxygène en bas et en

gaz enrichi en argon en haut. Le liquide dans le fond retourne dans la colonne

basse pression.

Le gaz d'argon brut en haut va vers la colonne d'argon brut

T4111 et se liquéfie dans sa totalité dans le condenseur d'argon

brut contre l'air liquide enrichi en oxygène provenant de la colonne de

pression. Le liquide d'argon brut sert de reflux pour la colonne d'argon brut

T4111.

Le liquide du fond de T4111 est pompé vers la colonne

d'argon brut T4110 où il sert également de reflux. Environ 3,4%

du gaz d'argon brut en haut est dévié en tant que gaz et est

ensuite dirigé vers la colonne d'argon pur. La concentration

d'oxygène de l'argon brut répond déjà aux

spécifications pour le produit argon (<1 vppm de gaz

oxygène).

Dans la colonne d'argon pur, l'azote est séparé

de l'argon brut. L'argon gazeux contenant de l'azote se liquéfie dans le

condenseur d'argon pur contre l'air liquide enrichi du condenseur d'argon brut.

L'azote est évacué dans l'atmosphère, l'argon

liquéfié sert de reflux pour la colonne d'argon pur. En bas de la

colonne d'argon pur, l'argon pur liquide est rebouillit dans

l'évaporateur d'argon et sert de gaz ascendant dans la colonne d'argon

pur. Le liquide en excédent est dévié en tant qu'argon

liquide (LAR) vers le réservoir d'argon.

II.2 Critique de l'étude de danger

L'étude de dangers (EDD) est un principe de la

sécurité industrielle et surtout une exigence

réglementaire régit par le décret exécutif

numéro 06-198, dont un préalable est l'inventaire des

38

objets et activités avec leurs dangers

intrinsèques. C'est un bon moyen d'obtenir des informations sur les

activités de l'entreprise et les risques identifiés au sein de

cette dernière ainsi que les réponses apportées aux

exigences réglementaires. Nous commencerons donc le travail par une

critique de l'étude de danger. Cela nous permettra également

d'apporter notre contribution aux éventuels manques de

l'étude.

II.2.1 Contenue de l'étude de danger :

L'étude de danger a pour objet de préciser les

risques directs ou indirects par lesquels l'activité de

l'établissement classé met en danger les personnes, les biens et

l'environnement, que la cause soit interne ou externe.

L'étude de danger doit permettre de définir les

mesures d'ordre technique propre à réduire la probabilité

et les effets des accidents ainsi que les mesures d'organisation pour la

prévention et la gestion de ces accidents.

II.2.2 Cadre réglementaire

algérien

En Algérie c'est le décret exécutive

n°06-198 du 4 Joumada El oula 1427 correspondant au 31 mai 2006 qui

définit la réglementation applicable aux établissements

classés pour la protection de l'environnement (ICPE) [11].

Ce décret comporte deux articles, 14 et 28, portant sur

les EDD. Selon l'article 14 de ce décret, l'EDD doit comporter les

éléments suivants [6] :

- Présentation générale du projet ;

- Description de l'environnement immédiat du projet et

du voisinage potentiellement affecté en cas d'accident comprenant les

données physiques (géologie, hydrologie,

météorologie et les conditions naturelles) et les données

socio-économiques et culturelles (population, habitat, occupation des

sols, activités économiques, voies de communication ou de

transport et aires protégées) ;

- Description du projet et ses différentes

installations (implantation, taille et capacité, accès, choix du

procédé retenu, fonctionnement, produits et matières mises

en oeuvre...) en se servant au besoin de cartes (plan d'ensemble, plan de

situation, plan de masse, plan de mouvement ...) ;

39

- Identification de tous les facteurs de risque

générés par l'exploitation de chaque installation

considérée. Elle doit tenir compte non seulement des facteurs

intrinsèques propres aux installations mais également à

l'environnement auquel la zone est exposée ;

- Analyse des risques et des conséquences au niveau de

l'établissement classé afin d'identifier de façon

exhaustive les événements accidentels pouvant survenir. Leur

attribuer une cotation en terme de gravité et de probabilité

permettant de les hiérarchiser avec la méthode

d'évaluation des risques utilisée pour l'élaboration de

l'étude de danger ;

- Analyse des impacts potentiels en cas d'accidents sur les

populations (y compris les travailleurs au sein de l'établissement),

l'environnement ainsi que les impacts économiques et financiers

prévisibles;

- Modalité de prévention des accidents majeurs

et du système de gestion de la sécurité et des moyens de

secours.

Suivant l'article 28 du décret exécutif

n°06-198, l'EDD a pour objectif de [6]:

- Préciser les risques directs ou indirects par

lesquels l'activité de l'établissement classé met en

danger les personnes, les biens et l'environnement, que la cause soit interne

ou externe ;

- Définir les mesures d'ordre technique propres

à réduire la probabilité et les effets des accidents ainsi

que les mesures d'organisation pour la prévention et la gestion de ces

accidents ;

- Procéder à l'information préventive sur

les risques du public, du personnel et des exploitants des installations

voisines ;

- Favoriser l'émergence d'une culture du risque au

voisinage des établissements ; - Servir de base à

l'élaboration des règles d'urbanisation et des plans

d'urgence.

II.2.3 Démarche de l'analyse critique des

EDD

Dans cette partie nous allons exposer les différentes

étapes constituant notre démarche de l'analyse critique des

EDD.

Les différentes étapes d'une critique d'EDD sont

résumées dans la figure II-1.

Etude des insuffisances

relevées par les

services

de la protection civile

Identification des

principales insuffisances

des EDD

Formulation des

insuffisances sous

forme

d'écarts

Réduction/Elimination des écarts

40

Figure II-1 : Etapes de la critique d'une EDD

Les étapes de la démarche sont

développées ci-dessous [7] :

Étape 1 : Etude des insuffisances relevées par

les services de la protection civile

Afin de mieux cibler notre critique nous allons nous baser sur

des statistiques réalisées par les services de la protection

civile au sujet des non conformités récurrentes dans les EDD

déposées.

Étape 2 : Identification des principales insuffisances

des EDD

Dans cette étape, nous avons caractérisé

toutes les insuffisances du contenu de l'EDD, par rapport à ce qui a

été mentionné dans l'article 14 du décret

exécutif 06-198. Les insuffisances sont classées dans un tableau

en fonction des chapitres développés dans l'EDD.

Étape 3 : Formulation des insuffisances sous forme

d'écarts

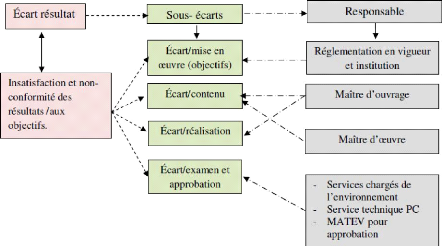

La classification des écarts s'est faite en fonction des

sous-écarts et des responsables de la mise en oeuvre. Tous les

écarts identifiés ont été classés par

catégorie. Le schéma de la figure 3-2 explique la

répartition de l'écart résultat.

Les types de sous écarts expliqués

précédemment sont :

41

Écart mise en oeuvre : c'est l'écart entre ce

qui a été tracé comme objectif et ce qui a

été fait dans l'étude de danger (le résultat).

Écart contenu : ce sont des chapitres qui n'ont pas

été traités dans l'EDD et qui ont été

essentiellement décrits dans le cadre réglementaire.

Écart réalisation : l'absence de toute

évaluation des risques en utilisant des méthodes d'analyse (APR,

AMDEC, ADD, Noeud papillon...) permettant de faire ressortir des

scénarios plausibles susceptibles de se produire dans une installation

bien déterminée. Cet écart peut être dû suite

au mauvais déploiement d'une méthode d'analyse (la

méthodologie suivit ne correspond pas à celle décrite dans

la bibliographie).

Écart examen et approbation : c'est l'écart qui

correspond aux critères d'examen qui n'ont pas été pris en

considération lors de l'approbation de l'étude de danger.

Figure II-2 Démarche de détermination

des écarts

Étape 4 : Réduction/élimination des

écarts

Cette dernière étape de la critique permet de

nous renseigner sur les mesures à prendre en considération pour

avoir une étude de danger conforme à la réglementation en

vigueur.

42

II.2.4 Application de l'analyse critique de

l'EDD

Étape 1 : Etude des insuffisances relevées par

les services de la protection civile Les résultats obtenus pour

cette étape sont résumés dans le tableau II-1.

Tableau II-1 : Etat récapitulatif des

dossiers traités par les services de la protection

civile

pour les ICPE

|

Nombre de dossiers

Année traités

|

|

Nombre de Taux de conformité

conformités

|

|

2011

|

3687

|

486

|

13%

|

|

2012

|

3896

|

623

|

16%

|

|

2013

|

5918

|

758

|

13%

|

|

Total : 13501

|

Total : 1867

|

Total : 14%

|

|

Observation : la conformité est délivrée

suite à la visite effectuée par les services de la

|

|

protection civile à la demande du propriétaire

une fois que le projet, objet de l'EIE/EDD, est achevé

|

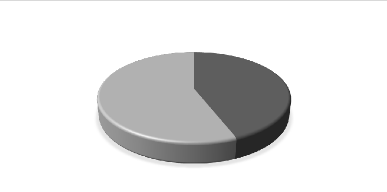

Statistique de non conformités :

Sur un panel de 35 études de danger

étudiées, les statistiques suivantes ont été

calculées :

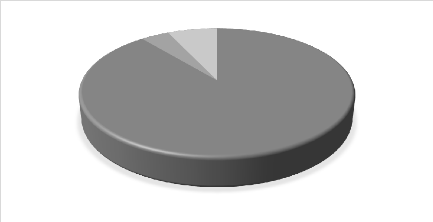

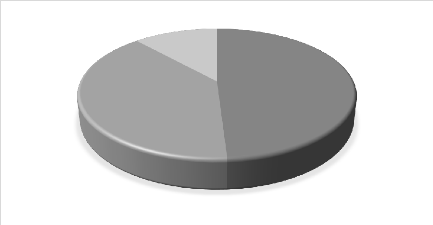

Non-conformes;

56%

Conformes; 44%

Figure II-3 Insuffisances de forme

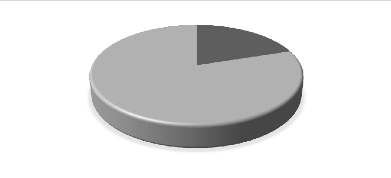

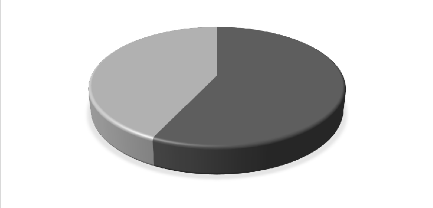

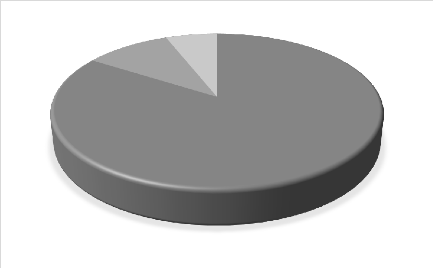

Non-conformes;

80%

Conformes; 20%

43

Figure II-4 : Insuffisances de

fond

Les insuffisances les plus fréquentes relevées de

cette étude sont l'omission des références de grilles,

l'absence d'outils pertinents d'analyse de risque, le passage d'analyse

qualitative à l'analyse quantitative ou encore l'absence de

critère d'acceptabilité

Étape 2 : Identification des principales insuffisances de

l'étude de danger LINDE GAS Reghaia. Les insuffisances relatives

à chaque chapitre de l'EDD sont relevées dans le tableau II-2.

Tableau II-2 : Résumé de la critique

de l'EDD

|

Contenu requis

|

Contenue de l'EDD

|

Ecart

|

|

Résumé non technique

|

Pas de résumé non

technique

|

Absence du résumé non

technique dans l'étude de

danger

|

|

Description générale du

projet

|

Description du projet

|

/

|

|

Description du projet et de ses installations

|

Activités, capacités,

utilités, plan de masse,

description des locaux,

plan de situation,

processus de production

|

Absence de l'accidentologie de ce type d'entreprise et de la

politique HSE de LGA

|

|

Description de

l'environnement

|

Géographie, géologie,

pédologie, population,

climat, faune et flore

|

-La répartition de la

population dans le projet

et dans la commune n'est pas mentionnée.

-La description des industries avoisinante est inexistante or

LGA est à proximité très réduite d'autres

entreprises à

|

44

|

|

haut risque

|

|

Identifications des facteurs de risque

|

Risque général des

produits contenus dans

l'entreprise

|

Absence de facteurs de

risques intrinsèques propres

aux installations mais

également à

l'environnement auquel la zone est exposée. L'origine des risques

majeurs

identifiés n'est pas

mentionnée.

Les conditions d'occurrence des risques majeurs ne sont pas

citées.

|

|

Analyse du risque

|

Le document contient un

historique d'accident

d'entreprises utilisant un des

produits que LINDE produit

|

-L'étude ne contient aucune analyse des risques ni

même

d'analyse préliminaire des

risques (APR)

- Aucun scénario d'accident n'a été

réalisé

-Absence de cotation du

risque (probabilité,

gravité)

-Absence de méthode

d'analyse des risques qu'elle

soit qualitative ou

quantitative.

|

|

Évaluation des risques

majeurs

|

X

|

Aucune analyse des risques majeurs n'a été

effectuée

|

|

Modalité de prévention des

accidents majeurs et du

système de gestion de

la sécurité

|

Description de moyens de

lutte anti incendie et

quelques mesures

préventives

|

-Aucune mesure de réduction de risques adéquate

proposée.

|

45

Étape 3 : Formulation des insuffisances sous forme

d'écarts

Les écarts soulevés sont essentiellement des

écarts de contenus et des écarts de réalisation

(Figure II-5).

Type d'écart Chapitre concerné

Écart contenu

Écart réalisation

Description du projet et de ses installations

Modalité de prévention des

accidents

majeurs et du système

de gestion de la

sécurité

Identifications des facteurs de

risque

Analyse du risque

Évaluation des risques majeurs

Résumé non technique

Description de l'environnement

Figure II-5 : Schéma représentant les

types d'écarts relevés

46

Étape 4 : Réduction/élimination des

écarts

Cette étape serra partiellement réalisée

car l'objectif global de notre étude n'est pas l'amélioration de

l'étude de danger, mais la réalisation d'une méthode pour

l'étude des effets dominos. Une grande partie de sa réalisation

sera néanmoins acquise grâce aux résultats de

l'étude qui sera effectuée.

A travers les deux étapes précédentes

nous avons pu mieux cerner les caractéristiques de LGA, ce qui nous a

permis de faire ressortir entre autre les zones critiques. Toutefois afin de

pouvoir identifier les événements les plus susceptibles de

créer des accidents dominos, nous allons nous référer

à une analyse de l'accidentologie.

II.3 Analyse de l'accidentologie

Contrairement à la plupart des autres branches de la

science et de la technologie, dans laquelle des expériences

reproductibles fournissent la base pour la construction d'un cadre

théorique, il est très difficile de réaliser de telles

expériences dans le domaine de la prévision et la

prévention des accidents.

Cette situation donne une grande importance à l'analyse

des accidents passés dans l'industrie. Elle se fait par la

reconstruction minutieuse des événements et l'identification de

leurs évènements déclencheurs, la séquence, et

leurs conséquences. Ce qui peut donner lieu à des études

comme la nôtre très utiles à l'élaboration de

stratégies de prévention des accidents.

Comme la majorité des accidents majeurs dans le

passé ayant causé un préjudice important pour les vies

humaines et d'autres ressources ont impliqué un effet domino, nous nous

sommes basés dans cette étude sur les exemples de plus de

224 accidents.

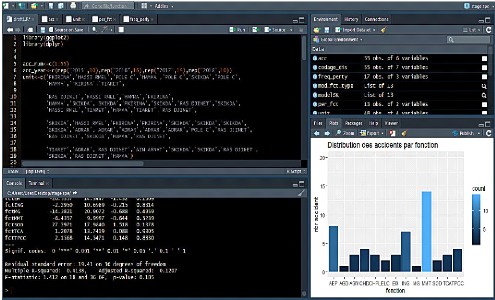

II.3.1 Présentation du logiciel R

RStudio est un environnement de développement gratuit,

libre et multiplateforme pour R, il utilisé pour le traitement de

données et l'analyse statistique. Il est disponible sous la licence

libre AGPLv3, ou bien sous une licence commerciale, soumise à un

abonnement annuel.

47

RStudio est disponible en deux versions : RStudio Desktop,

pour une exécution locale du logiciel comme toute autre application, et

RStudio Server qui, lancé sur un serveur Linux, permet d'accéder

à RStudio par un navigateur web. Des distributions de RStudio Desktop

sont disponibles pour Microsoft Windows, OS X et GNU/Linux.

RStudio a été écrit en langage C++, et

son interface graphique utilise l'interface de programmation Qt.

RStudio intègre la possibilité d'écrire

des notebooks combinant de manière interactive du code R, du texte mis

en forme en markdown et des appels à du code Python ou Bash [8].

Figure II-6: Image de l'interface du logiciel

R

II.3.2 Méthodologie

II.3.2.1 Acquisitions des données

Les accidents recueillis proviennent de la base de données

ARIA et sont classés dans des tableaux dont le contenu des colonnes est

comme suit :

48

Numéro ARIA

|

Code NAF

|

Pays

|

Département

|

Commune

|

Type Accident

|

Type

évènement

|

Matières

|

|

Equipements

|

Classe de

danger

|

Causes profondes

|

Causes premières

|

Conséquences

|

Echelle

|

URL

|

Contenu

|

|

CLP

|

|

|

|

|

|

|

II.3.2.2 Traitement des données

Les données qui ont été jugées utiles

et prises en considération sont :

Numéro ARIA

Type accident

Matières

Causes

Conséquences humaines

Conséquences économiques

Conséquences environnementales

Rejets

Les données retenues sont nommées comme suit :

Tableau II-3 : Appellation des données

retenues

|

Numéro ARIA

|

acc_num_year

|

|

Type accident

|

type_acc

|

|

Matières

|

source_produit

|

|

Causes

|

cause

|

|

Conséquences humaines

|

cons_hum_ARIA

|

|

Conséquences économiques

|

cons_eco_ARIA

|

|

Conséquences environnementales

|

cons_envi_ARIA

|

|

Rejets

|

rejet_matière_ARIA

|

A noté que le code écrit pour la visualisation de

toutes les données comporte plus de 273 lignes.

II.3.2.3 Visualisation :

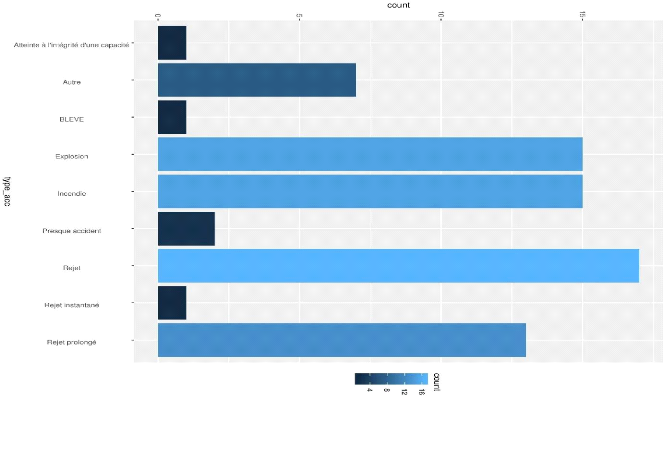

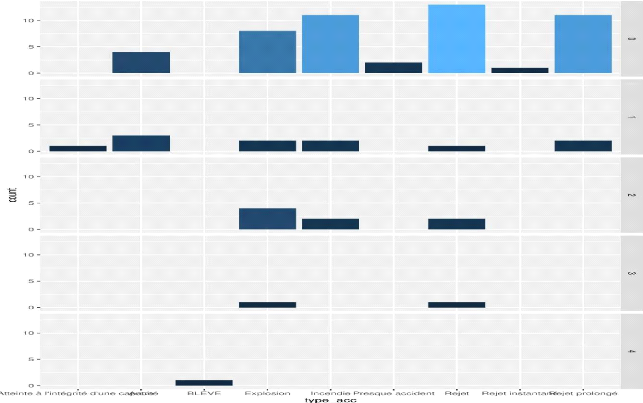

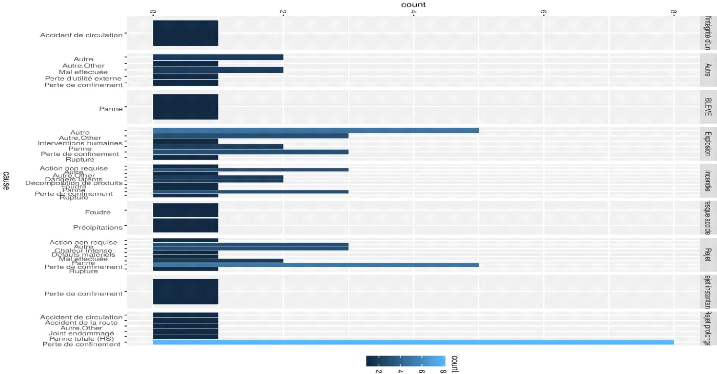

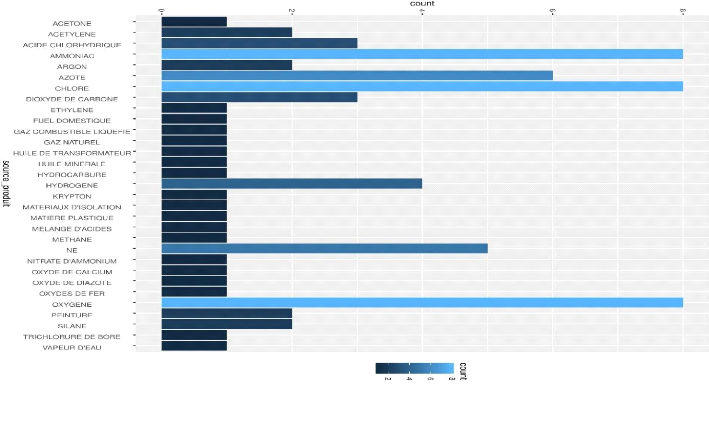

Les figures II-7 à II-11, représentent les

statistiques relatives aux types d'accidents, aux conséquences en

fonction des types d'accidents, aux types d'accident en fonction des causes,

aux types de produits mis en cause, et aux types de substances dangereuses

impliquées dans les événements dominos.

Figure II-7 : Statistiques sur les types

d'accidents

49

1 0 -

a s-

0-

10-

5 -

0 -

kttsi nte à i

·i ntégrité

d'u ne Ga atr+

6LEVE ExplGsion Incendie Presque accident ejet insta

ntarf jet proIong$

tyrreaLCG

1 0

s

o

1 0 -

s -

O

1 0 -

s-

0-

count

I 1 2.5 -I 0.0 7.5 5.0

2.5

50

Figure II-8 : Statistiques sur les

conséquences en fonction des types d'accidents

Ss

Figure II-9 : Statistiques sur les types d'accident

en fonction des causes

51

Figure II-10 : Statistiques sur les types de produits

mis en cause

52

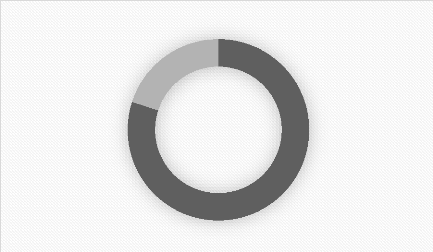

Toxique

4%

Autres

7%

Inflammable

89%

53

Figure II-11 : Types de substances dangereuses

impliquées dans les événements dominos

Commentaire : Les substances

inflammables sont associées à une très grande fraction

(89%) de tous les événements dominos (Fig.

II-11). Les produits pétroliers, hydrocarbures en aval et

explosifs en phase condensée sont les substances les plus couramment

impliquées. Les produits non-inflammables ont également

provoqué des événements à effets dominos majeurs,

comme ce fut le cas à Milligan, États-Unis en 1979 et à

Chogging (Chine) en 2004; les deux impliquant le chlore. Même un produit

extincteur comme le CO2 a été associé à des effets

dominos, comme ce fut le cas à Repcelak, en Hongrie, en 1969. Une des

explosions majeures ayant eu lieu lors de la catastrophe de la raffinerie de

Skikda, en Algérie en 2004 a été, selon tous les comptes

rendus, causée par l'eau (surchauffe; explosion de chaudière).

Feu

43%

Explosion

57%

54

Figure II-12 : Types d'accidents primaires

(initiateurs) impliqués dans les cas enregistrés

d'effets

dominos

Commentaire : Types d'accidents les plus

susceptibles de précipiter un effet domino

Les événements enregistrés dans cette

étude révèlent que l'explosion est la cause la plus

fréquente d'effet domino, suivie du feu (Fig. II-12).

C'est une statistique intéressante car, parmi les accidents

isolés, la fraction la plus importante est celle du feu [9] [10]. Une

explication de cette curieuse déviation dans les

événements de dominos provient des données sur des types

spécifiques d'explosions et d'incendies impliqués.

Jet Fire

39%

VCF

12%

Pool Fire

49%

Figure II-13 : Types d'incendies impliqués

dans le déclenchement de l'effet domino

Explosion physique

10%

Explosion de poussiére

6%

VCE

84%

55

Figure II-14 : Types d'explosions responsables du

déclenchement de l'effet domino.

Commentaire : Dans un grand nombre de

références le type d'explosion ou de feu n'a pas

été précisé, mais parmi les

références où il l'a été, la distribution

est comme celle représentée dans les figures II-13 et II-14.

Parmi les dominos événements déclenchés par un

incendie (Fig. II-13), la cause la plus fréquente a

été le pool fire (feu de nappe 80%), suivi de VCF (feu de nuage

de vapeur 12%). Parmi les événements dominos initiés par

une explosion, le VCE (explosion de nuage de vapeur) a été la

cause la plus fréquente (Fig. II-14). Ainsi, il peut

être dit que, dans l'ensemble, les fuites de substances inflammables

générant des VCF / VCE sont la cause la plus fréquemment

responsable de l'effet domino dans l'industrie de transformation. Une

enquête sur l'historique des accidents révèle

également que même si le BLEVE est rarement l'initiateur

d'accident dans une séquence de dominos, il est très souvent le

résultat d'un VCF / VCE, et il devient un puissant propagateur de la

chaîne des accidents comme cela s'est produit, par exemple, à Port

Newark, aux États-Unis, en 1951; Feyzin, en France, en 1966; et Mexico,

Mexique, en 1984.

56

Etant dans une entreprise où il y a des installations

fixes dangereuses et également énormément de transport de

produits par des camions, il est intéressant d'étudier les

pourcentages d'accidents pouvant être initiés par ces types

d'installations, et lors du transport.

Transport

20%

Instalation fixe

80%

Figure II-15 : Événements Dominos

survenant dans des installations fixes et pendant le

transport.

Les quatre cinquièmes de tous les

événements impliquant des effets dominos passés ont eu

lieu sur des installations fixes (Fig. II-15). Parmi les 20%

d'accidents survenus pendant le transport, la plus grande partie est survenue

sur les routes suivies de près par les événements

ferroviaires; et pipelines.

Conclusion :

Les trois étapes précédentes ont fait

ressortir deux événements qui sont l'incendie et le VCE ainsi que

2 unités critiques concernés : le parc bouteilles

d'acétylène et l'atelier CCAM . Nous allons donc nous pencher sur

la partie calcul de ces événements redoutés.

57

II.4 Application de la méthode :

L'analyse de l'accidentologie ainsi que de l'étude de

danger et donc des spécificités de Linde Gas Algérie nous

permettent de faire ressortir les événements primaires suivants

:

Tableau II-d : Evénements primaires

retenus

|

Evénement primaire

|

Unité concernée

|

|

VCE

|

Parc bouteilles acétylène

|

|

Atelier CCAM (112)

|

|

Incendie

|

Parc bouteilles acétylène

|

|

Atelier CCAM (112)

|

Le choix de ces événements c'est fait

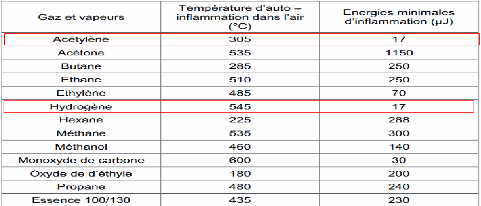

également au vu des caractéristiques très dangereuses de

ces deux gaz (Tableaux II-5 et II-6).

Tableau II-5 : Comparaison des températures d'auto

inflammation et d'énergie min d'inflammation

de différents gaz

58

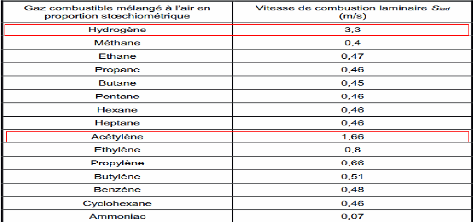

Tableau II-6 : Vitesse de combustion laminaire des gaz

combustibles

Afin de déterminer les causes et les

probabilités d'occurrences des événements primaires

retenus, nous allons réaliser des arbres de causes.

II.4.1 Les arbres de défaillances

L'arbre de défaillances est une technique

d'ingénierie très utilisée dans les études de

sécurité et de fiabilité des systèmes. Cette

méthode, aussi appelée arbre de pannes ou arbre de fautes,

consiste à représenter graphiquement les combinaisons possibles

d'événements qui permettent la réalisation d'un

événement indésirable prédéfini. L'arbre de

défaillances est ainsi formé de niveaux successifs

d'événements qui s'articulent par l'intermédiaire de

portes logiques. En adoptant cette représentation et la logique

déductive (allant des effets vers les causes) ainsi que la logique

booléenne qui lui est propre, il est possible de remonter d'effets en

causes de l'événement indésirable à des

événements de base, indépendants entre eux et

probabilisables.

59

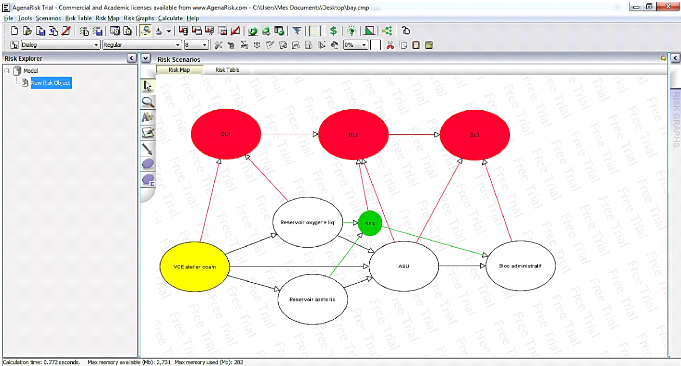

II.4.2 Présentation du logiciel

Arbre Analyste est conçu par des ingénieurs

spécialistes du domaine de la sûreté de fonctionnement dans

le but de proposer un outil qui réponde aux mieux aux besoins des

études.

L'interopérabilité est primordiale si on souhaite

capitaliser les études de Sûreté de fonctionnement. Arbre

Analyste respecte le standard Open-PSA permettant ainsi de s'assurer d'une

parfaite interopérabilité.

Les algorithmes de calculs s'améliorent et

entraînent donc des évolutions dans les moteurs de calculs. Arbre

Analyste utilise le moteur XFTA permettant ainsi de profiter des

dernières évolutions en la matière.

Arbre Analyste est libre d'utilisation. Il peut être

téléchargé, distribué et utilisé sans aucune

limite.

Comment fonctionne Arbre-Analyste ?

Arbre-Analyste est construit autour de deux piliers : ?

Open-PSA

Le format d'enregistrement utilisé respecte le standard

Open-PSA. Open-PSA définit un formalisme XML permettant de

décrire un arbre de défaillance. Il a pour but une

interopérabilité complète.

? XFTA

Le moteur de calcul utilisé pour effectuer les analyses

probabilistes des arbres de défaillances est XFTA. Il est

développé par M. Rauzy [11].

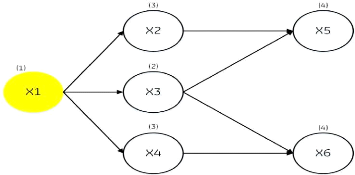

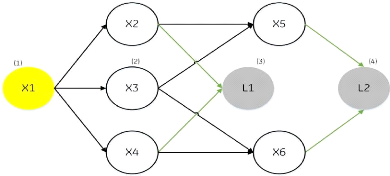

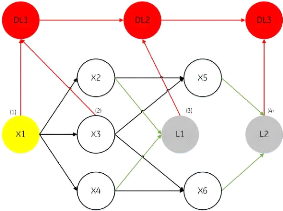

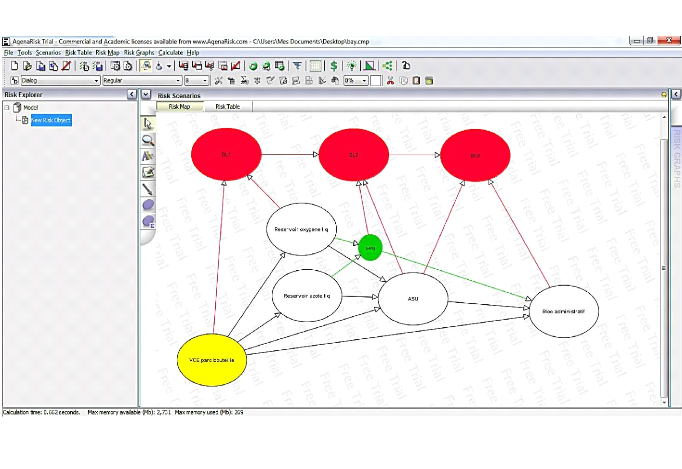

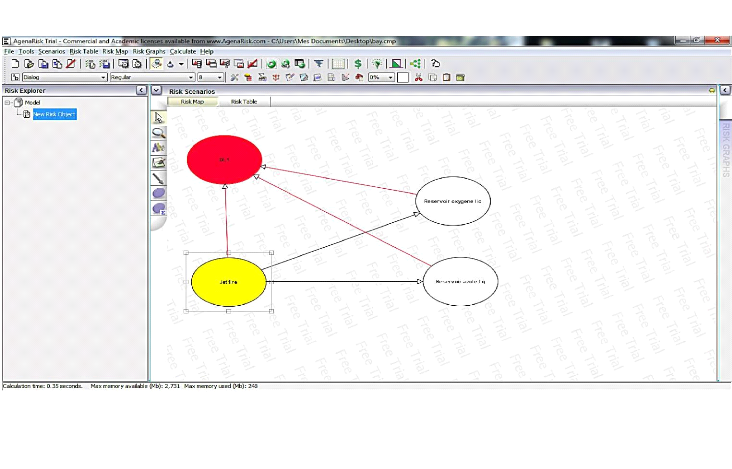

Les arbres construits ont donné les résultats

représentés sur les figures II-16 à II-19.

* Moteur de calculs XFTA

|

|

Temps de missio-n: 111 Porte de tète: P6 J Lime:

|

|

Calculer

|

|

|

|

|

|

Résumé

|

Importance

|

l Coupes pes minimales

|

Probabilités

|

I Sensibilité

|

|

|

Po-rte de tète emps de missio-n Probabilité

|

P6

0.1

7.9e-05

7.86e-0.5 0,0e+00

|

|

|

|

|

|

|

|

|

|

|

|

Défiabilitésystème Lambda système

MTTFsystème

Du rée dindispan ibilité

réparable: No-mbre de pannes MTTRsystème MTBF

système

7.857e-136

|

no-ne 0,0e+00

no-ne no-ne

no-ne no-ne no-ne

d 0e+00

|

|

|

|

|

|

|

|

|

|

Indis

onibilit Défiabilit Fréquene

|

|

0,0e+00

0

|

0 0.03

|

0.04

|

|

0.06

:xm 0.09

|

l

0.1

|

Figure II-16 : Probabilité d'occurrence d'une

explosion de bouteille d'acétylène calculée par Arbre

Analyste

'bhhh.opsa - Arbre Analyst - Logiciel d'analyse de

Sùreté de fonctionnement Fichier Edition Pages Zoom

Données Calculs Modules Aide

aldlâcAlialhr}I3IGtG0ÿl.l

·01Q 9 a

P6

Explosion dune bouteille dacêthylène

T4I.1

7.9e05 F.1.OeOoe

P4

Surpression

|

P5

Combustion intern e

E183

|

F2

Echauffement de la bouteille

Déclaration dun feu

·

P1

El

Défaillance du système d'arrosage

E691

Manque d'acéton e dans la bouteille

·

15.23e-05

E685

Matière poreuse utilisée

détériorée

·

E172

Pompe défectueuse

·

y=.6oee.03

Retour de flamme â rintérieur de la bouteille

·

}2.30=--05

E173

Plus d'eau dans le bassin

·

E671 r1 .60e-03

Pulvérisateur Beau bouché

·

1=1.oee03

Page

A- Last of water pumpir B - Lost of electrical distributic C

- Failure of componen

61

Figure II-17 : Arbre de défaillance d'une

explosion de bouteille d'acétylène

Limite:

Calculer

Porte de tète: P093

Temps de mission: 1

Moteur de calculs XFTA

u

Résumé (Importance Coupes minimales

Probabilités Sensibilité

|

Porte de tète

|

P493

1 7.1e-04

4.{}44746 0.Oe+00

none 0.Oe+00

none none

4.44746

none none none

0.0e+ 00

|

|

|

|

|

|

|

|

|

|

|

|

Temps de mission Probabilité

Défiabilitésystème Lambda système

MTTEsystème

Durée d'indisponibilité

Système réparable: Nombre de pannes

MTTRsystème MTBFsystème

|

|

|

|

|

|

|

|

|

In

|

d isp uni b il it Défie b il it Fréquenc

|

|

0.0e+000~y0~y

00

|

/ry

01 )3 0

|

/y

4 05

|

_ .Ix

|

'}}9'}

V1

|

y ~y

1.V

|

62

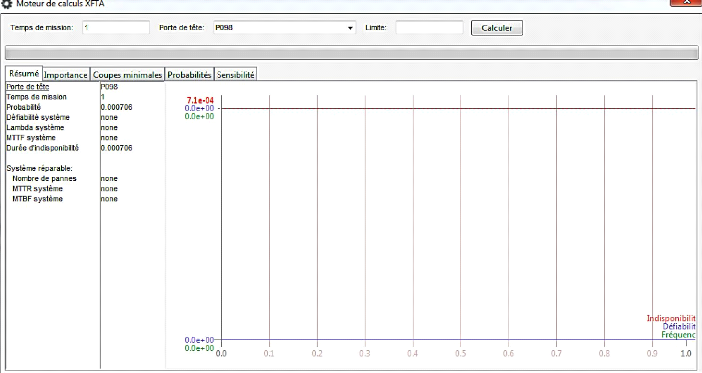

Figure II-18 : Probabilité d'occurrence

d'une fuite sur une bouteille calculée par Arbre

Analyste

|

|

|

|

|

|

|

|

|

|

|

|

|

|

'bhhh.opsa - Arbre Analyst - Logiciel d'analyse de

SLreté de fanctionnemen Fichier Edition Pages Zoom Données

Calculs Modules Aide

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q lâlârAlielgPl1] C ,rÿlefF1' 1g4;A

E

|

q

|

q

|

q

|

q

|

q

|

q

|

q

|

q

|

q

|

q

|

P098

Fuite dune bouteille (H2 où H2 )

T=1r)

q =7.1 e04

F=0.0e+00

|

|

|

|

|

|

|

|

E097

|

|

|

|

|

|

E095

|

|

Bouteille deféctueuse

|

|

|

E096

|

|

Robinet défaillant

|

|

·

|

|

|

|

|

|

y=1.00e-45

|

|

Erreur humaine où sabotage

|

|

·

y=3.00e-45

|

|

|

E094

|

|

Impacte du â un choc sur la bouteille

|

· y=6 56e-04

|

|

y=1 00e-05

63

|

|

|

|

|

|

Pagel Page a I-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A - Lost of water pumpi

|

|

0 - Lost of efectricaf distributi

|

|

C- Failure of compone

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Figure II-19 : Arbre de défaillance d'une

fuite de bouteille

64

Les arbres de défaillance ont permis de faire ressortir

deux probabilités qui sont celle de l'explosion d'une bouteille

d'acétylène qui est de 7.9*10-5 et celle d'une fuite

d'une bouteille qui est de 7 .1*10-4 que nous utiliseront plus tard

dans nos calculs.

L'étape suivante est donc la simulation des effets

engendrés par les événements primaires

identifiés.

Les simulations permettront entre autres, l'élaboration

d'une carte des effets physiques mais également, grâce à la

comparaison des valeurs obtenues par rapport aux seuils d'escalade, à

évaluer les vecteurs d'escalade et déduire s'il y aura

propagation des effets ou non.

Ces mêmes valeurs seront ensuite comparées aux

seuils limites pour les personnes et les structures afin d'estimer la

gravité de l'accident à effet domino à travers le calcul

des indices de risques développés plus tard.

Les seuils des effets de radiation thermique sur l'homme et

les structures, référencés dans la littérature sont

donnés dans les tableaux II-7 et II-8.[12]

Tableau II-7 : Seuils des effets de radiation

thermique sur l'homme

|

Types d'effets constatés Flux

radiatifs

(kw/m2)

|

|

Durée du phénomène > 2min

|

Létaux

|

|

|

5

|

|

Irréversibles

|

|

|

3

|

|

Durée du phénomène < 2min

|

Létaux (100 %)

|

|

|

6000-7000

|

|

Brûlures du 3ème degré superficielles

|

|

|

2600

|

|

Létaux (50 %)

|

|

|

2000 - 2200

|

|

Brûlures du 2éme degré

sévères

|

|

|

1200

|

|

Létaux (1 %)

|

|

|

1000

|

|

Irréversibles

|

|

|

600

|

|

Brûlures superficielles

degré

|

du

|

2éme

|

700

|

|

Brûlures du 1er degré

|

|

|

200

|

|

|

|

|

|

Seuil de douleur

|

|

|

85

|

65

Tableau II-8 : Seuils des effets de radiation

thermique sur les structures

|

Dégâts constatés Flux de

radiation thermique (Kw/m2)

|

|

Bris de vitres

|

5

|

|

Apparitions d'un risque d'inflammation pour les

matériaux

combustibles en présence d'une source d'ignition

|

10

|

|

Limite de tenue des structures pour une exposition

prolongée, hors structure béton

|

16

|

|

Tenue du béton pendant plusieurs heures

|

20

|

|

Auto-inflammation du bois

|

35

|

|

Propagation du feu à des réservoirs de stockage

d'hydrocarbures, même refroidis

|

36-100

|

|

Rupture ou destruction des éléments en acier

|

100

|

|

Ruine du béton en quelques dizaines de minutes

|

200

|

Les seuils des effets de surpression sur l'homme et sur les

structures, référencés dans la littérature, sont

donnés dans les tableaux II-9 et II-10.

Tableau II-9 : Seuils des effets de surpression sur

l'homme

Types d'effets constatés Surpression (mbar)

|

Effets irréversibles indirects

|

20

|

|

Effets Irréversibles directs

|

50

|

|

Effets létaux indirects

|

150

|

|

Détérioration des tympans

|

340

|

|

Effets létaux directs

|

1000

|

Tableau II-10 : Seuils des effets de surpression

sur les structures

|

Dégâts constatés Surpression

(mbar)

|

|

Destruction de 10% des vitres

|

20

|

|

Dégâts légers aux structures et

destruction de 75% des vitres

|

50

|

|

Destruction totale des vitres et démolition partielle

des structures

|

70

|

|

Dommages mineurs aux structures métalliques

|

100

|

|

Effondrement partiel des murs

|

140

|

|

Limite inférieure des dégâts graves aux

structures

|

160

|

|

Destruction de 50% des murs en brique ou parpaing

|

170

|

|

Destruction des bâtiments légers en charpente

métallique, rupture des réservoirs de stockage, rupture des

structures autoporteuses industrielles (seuil d'effet dominos)

|

200

|

66

Rupture de canalisation, destruction des poteaux

|

350

|

|

Renversement des wagons chargés, destructions des murs

en brique d'une épaisseur de 20 à 30 cm

|

500

|

|

Destruction des murs en béton armé, dommage

graves des machines situées dans les bâtiments industriels.

|

700

|

|

Destructions totale des structures

|

830

|

Les seuils d'escalade, causés par la surpression et la

radiation thermique, sont donnés dans le tableau II-11.

Tableau II-11 : Seuils d'escalade, causés

par la surpression et la radiation thermique

|

Vecteur d'escalade

|

Equipement cible

|

Seuil d'escalade

|

|

Radiation thermique

|

Atmosphérique

|

15 kW.m-2 durant 10 min

|

|

Pressurisé

|

50 kW.m-2 durant 10 min

|

|

Surpression

|

Atmosphérique

|

22 kPa

|

|

Pressurisé

|

17 kPa

|

|

Allongé (toxique)

|

16 kPa

|

|

Allongé (inflammable)

|

31 kPa

|

|

Auxiliaire (toxique)

|

37 kPa

|

|

Auxiliaire (inflammable)

|

Non disponible dans la littérature

|

II.4.2.1 Evaluation des effets

II.4.2.1.1 Evénement primaire 1 : VCE au niveau de

l'atelier CCAM

L'événement prit en considération est la

fuite d'une bouteille d'hydrogène. Pour faire ressortir les causes

pouvant mener à cet événement, nous allons rassembler les

informations de base sur l'hydrogène afin de les étudier et faire

ressortir une APR.

Caractéristiques de l'hydrogène :

Dangers physiques : Gaz inflammable -Catégorie 1 -Danger

(H220) ; Gaz sous pression -Gaz comprimé.

Mention de danger : H220 : Gaz extrêmement inflammable ;

H280 : Contient un gaz sous pression; peut exploser sous l'effet de la

chaleur.

Mentions de mise en garde-Prévention :

67

P210 : Tenir à l'écart de la chaleur/des

étincelles/des flammes nues/des surfaces chaudes. Ne pas fumer

-Intervention :

P377 : Fuite de gaz enflammé : Ne pas éteindre si

la fuite ne peut être arrêtée sans risque ; P381 :

Éliminer toutes les sources d'ignition si cela est faisable sans

danger.

Risques spécifiques : L'exposition prolongée au

feu peut entraîner la rupture et l'explosion des récipients.

Manipulation : Prendre des mesures de précaution contre

les décharges électrostatiques. Empêcher l'aspiration d'eau

dans le récipient. Purger l'air de l'installation avant d'introduire le

gaz. Interdire les remontées de produits dans le récipient.

Utiliser seulement l'équipement spécifié approprié

à ce produit et à sa pression et température

d'utilisation. Contacter le fournisseur de gaz en cas de doute. Maintenir

à l'écart de toute source d'inflammation (y compris de charges

électrostatiques). Se reporter aux instructions du fournisseur pour la

manipulation du récipient.

Stockage : Stocker le récipient dans un endroit bien

ventilé, à température inférieure à

50°C. Entreposer à l'écart des gaz oxydants et d'autres

oxydants.

Matières incompatibles : Peut former un mélange

explosif avec l'air. Peut réagir violemment avec les oxydants. Air,

Oxydant.

Ces informations ont été utilisées pour

construire l'APR suivante :

68

Tableau II-12 : APR sur l'hydrogène au

niveau de l'atelier CCAM

|

Evénements redoutés Conséquences

Barrières de prévention

existantes

|

|

Phénomènes dangereux Barrières de

protection

existantes

|

|

Défaillance d'un

robinet

|

-Perte de confinement

-Emission d'un produit

inflammable à

l'atmosphère

|

Remplacement des robinets des bouteilles tous les 10 ans en

même temps que l'épreuve

|

-Feu de jet

-Explosion UVCE

|

Pas de détection possible

|

|

Défaillance d'un

flexible de

branchement (usure)

|

-Perte de confinement du flexible

-Emission d'un produit

inflammable à

l'atmosphère

|

Changement des flexibles tous les 5 ans

|

-Feu de jet

-Explosion UVCE

|

Pas de détection possible

|

|

Agressions externes

liées au transport :

Enlèvement d'un

cadre non débranché par un chariot

|

-Perte de confinement du flexible

-Emission d'un produit

inflammable à

l'atmosphère

|

-

|

-Feu de jet

-Explosion UVCE

|

Pas de détection possible

|

69

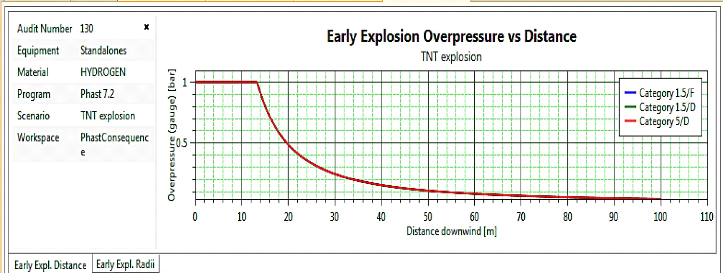

Suite à la construction de l'APR, nous avons

procédé à la simulation des effets. Le modèle

utilisé pour la modélisation PHAST® est le modèle

TNT.

Les données introduites dans le logiciel sont

répertoriées dans le tableau II.13.

Tableau II-13 : Données introduites dans le

logiciel PHAST® pour l'événement primaire « VCE au

niveau de l'atelier CCAM »

|

Combustible

|

Hydrogène

|

|

Quantité

|

10 kg

|

|

Condition météorologique

|

1.5/F,1.5/D,5D

|

|

Rendement de l'explosion

|

50 %

|

|

Distance minimale

|

0

|

|

Distance maximale

|

50 m

|

|

Pas

|

0.2 m

|

Les résultats de la propagation dans les deux cas sont

représentés dans les figures II-20 et II-21.

70

Figure II-20 : Effet de surpression en fonction de

la distance pour l'événement VCE au niveau de l'atelier

CCAM

71

Figure II-21 : Propagation de l'effet de

surpression pour l'événement VCE au niveau de l'atelier

CCAM

Interprétation :

La simulation montre que l'explosion engendrera de graves

effets de surpression. Ainsi nous aurons un ?P = 1 bar qui est l'effet maximal

à environs 14 m tout autour de la zone de l'atelier. Nous aurons

également un ?P = 0.2 bar dans un rayon de 33 m autour de l'atelier.

Cette dernière est la valeur seuil des effets dominos qui engendrent la

rupture des réservoirs de stockage, et la rupture des structures

autoporteuses industrielles. Cet effet touchera aussi les deux

réservoirs d'oxygène liquide et d'azote liquide comme le montre

la figure II-21.

72

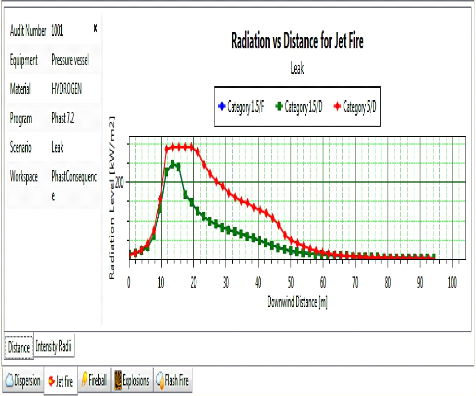

II.4.2.1.2 Evénement primaire 2 : Jet fire atelier

CCAM

La même méthodologie a été suivie pour

l'événement primaire 2 : Jet fire dans l'atelier CCAM.

Figure II-22 : Effet de radiation en fonction de la

distance pour l'événement Jet fire au niveau de

l'atelier CCAM

Interprétation :

La simulation montre que la configuration de vent 5/D est la

plus susceptible d'engendrer de forts effets. Les effets de radiation thermique

sont maximaux de 10 à 20 m du lieu du déclenchement du jet fire,

ils atteignent ainsi la valeur de 300 kw /m2 qui est un niveau de

destruction de toutes les structures.

73

On remarque également que le niveau de radiation de 100

kw/m2 qui équivaut à une rupture ou destruction des

éléments en acier est atteint jusqu'à une distance de 45

m.

II.4.2.1.3 Evénement primaire 3 : VCE au niveau du

parc bouteilles

L'évènement qui va maintenant être

étudié est un VCE au niveau du parc bouteilles causé par

la fuite d'une bouteille d'acétylène. Cet événement

a été sélectionné compte tenue de l'analyse de

l'acétylène :

Les bouteilles d'acétylène

La particularité d'une bouteille

d'acétylène est qu'elle continue à rester dangereuse

même si la cause principale du sinistre est traitée (cas d'un

incendie d'atelier mécanique dans lequel ont été

exposées une ou plusieurs bouteilles. Il faudra prendre le plus grand

soin des bouteilles non explosées, une explosion ultérieure

n'étant pas à écarter totalement).

Dans les lignes qui suivent, nous présenteront de

quelle façon l'acétylène est conditionné et la

description de situations accidentelles en tentant d'expliquer les

différents mécanismes mis en jeu.

Au-delà des fiches reflexes existantes, il convient de

bien comprendre ces phénomènes et les paramètres qui les

influencent.

Utilisation de l'acétylène

En dehors de l'industrie chimique, l'acétylène

est très utilisé pour réaliser des soudures ou de la

découpe de métaux. Ainsi, on en trouve dans beaucoup de secteurs.

L'utilisation la plus connue est celle associée à

l'oxygène en plomberie: postes oxy-acétylénique,

constitués d'un ensemble de deux bouteilles en acier, une

d'acétylène et une d'oxygène.

L'acétylène est utilisé, car

associé à l'oxygène, il permet d'obtenir des

températures très élevées permettant la

réalisation de soudure ou de brasure sur tout type de métaux. Les

températures atteintes dépassent les 2500 °C pour les

combustions stoechiométriques dans l'air et peuvent atteindre plus de

3000 °C en association avec de l'oxygène pur. C'est ce qui

constitue également sa dangerosité.

74

Conditionnement

L'acétylène est un composé très

instable, qui ne demande qu'à se décomposer à la moindre

sollicitation (température, pression). Ainsi, son mode de stockage est

différent de celui des autres gaz. On le retrouvera dans des bouteilles

en acier, dissout dans un solvant (comme pour l'eau gazeuse, le CO2 est dissout

dans l'eau). Ce moyen de stockage permet de maintenir une faible pression dans

les bouteilles, comparativement aux autres gaz et à stabiliser le

produit. Le solvant utilisé est très souvent l'acétone,

solvant oxygéné, très inflammable. C'est le solvant

utilisé chez LINDE GAS ALGERIE.

Afin de stabiliser encore le produit et de parer à un

éventuel début de décomposition dans la bouteille, cette

dernière est en plus remplie d'une matière poreuse afin de

limiter les mouvements de liquide et de gaz à l'intérieur. Cette

matière poreuse a notamment pour rôle de contenir un

éventuel début de décomposition à

l'intérieur de la bouteille.

Nous avons donc affaire à une bouteille en acier

similaire à celui utilisé pour d'autres gaz, mais rempli d'un

solide poreux, lui-même imbibé d'acétone et dans laquelle

on aura injecté de l'acétylène qui sera dissout dans le

solvant. Les "trois" états de la matière sont donc

présents à l'intérieur de la bouteille.

La pression de stockage dans la bouteille est de 15 bars

environ à la livraison. Le fait d'ouvrir le robinet de la bouteille va

libérer le gaz, un peu à l'image de ce qui se passe lorsqu'on

ouvre une bouteille d'eau pétillante.

Pour des utilisations plus importantes, les bouteilles peuvent

être contenues dans ce que l'on appelle un "cadre" et reliées

entre elle. Cette technique permet de pouvoir disposer d'un débit plus

important en sortie pour des utilisations industrielles.

Propriétés physico-chimiques

A température ambiante et pression normale,

l'acétylène est un gaz. Ce gaz possède la

particularité d'être instable et tend à se

décomposer en carbone et hydrogène, ce qui le rend très

dangereux et extrêmement inflammable.

Risques

Les risques de l'acétylène sont liés

essentiellement à son inflammabilité et à son

instabilité. Son mode de conditionnement engendre également un

risque qui peut être immédiat ou différé dans le

temps, ce qui complique fortement le mode d'intervention dans pareils cas.

75

Explosion dans un incendie

Lorsqu'une bouteille d'acétylène est prise dans

un incendie, elle risque fort de libérer le gaz qu'elle contient. La

pression d'épreuve des bouteilles d'acétylène est de 60

bars, soit à peu près 4 fois la pression de service. En

règle générale, les bouteilles d'acétylène

sont équipées d'un ou plusieurs bouchons fusibles qui fondent

à environ 100 °C ce qui peut limiter le risque d'explosion dans un

incendie, mais toutes les bouteilles ne sont pas équipées et on a

déjà vu des bouteilles exploser avec leur bouchon fusible intact.

Cela peut se produire par exemple lorsque la bouteille est soumise à une

flamme sur une petite partie de sa surface, loin du bouchon fusible. Si

localement la température dépasse les 400 °C, la

décomposition du gaz s'amorce et la bouteille monte en pression et se

déchire à proximité de la partie chauffée. La

présence de matière poreuse dans la bouteille va empêcher

la propagation de la chaleur au travers de celle-ci et donc limiter

l'efficacité du bouchon fusible.

Fuite enflammée

Comme pour toute fuite de gaz, il n'est pas recommandé

d'éteindre la flamme sans arrêter la fuite simultanément.

Toutefois, cette extinction peut être réalisée si on est

certain qu'il n'y a pas de point chaud à proximité et que

l'environnement est largement ventilé.

Après avoir contrôlé que la bouteille est

froide (avec une caméra thermique par exemple ou par un court jet

diffusé sur la bouteille), il peut être envisagé de

s'approcher pour fermer le robinet si ce dernier est manoeuvrable facilement.

Il faut faire attention, si une autre bouteille est impactée par la

flamme ou que la bouteille apparait chaude à la caméra thermique

(ou que l'eau de refroidissement semble s'évaporer à la surface

de la bouteille), toute approche est à proscrire et il convient alors de

protéger ce que l'on peut et de s'abriter derrière des obstacles

en attendant l'explosion ou la vidange de la bouteille. Une bouteille qui a

chauffé reste dangereuse tant qu'elle est chaude et jusqu'à 24

heures après avoir été "refroidie". Il convient donc de

poursuivre le refroidissement de la bouteille même si le sinistre semble

terminé. En pratique, la bouteille froide est fermée et

plongée dans un récipient d'eau ou mieux dans une rivière

ou un étang pendant 24 heures avant d'être transportée vers

un centre de retraitement de déchets ou récupérée

par le propriétaire de l'emballage. A noter qu'une bouteille qui reste

fuyarde aura plus de chance de s'échauffer qu'une bouteille correctement

fermée.

76

Combustion interne

L'acétylène est très instable et reste

combustible ou dégradable même à l'intérieur de la

bouteille, sans nécessairement d'apport d'oxygène (la LSE est de

100%). C'est le cas lorsqu'il se produit un retour de flamme dans la bouteille

et qu'une combustion interne s'amorce et se propage dans la bouteille si rien

n'est fait. Une bouteille exposée à la chaleur peut réagir

dans les mêmes conditions et se mettre à "brûler" à

l'intérieur.

Cette réaction de combustion interne est heureusement

fortement ralentie par la présence de matière poreuse à

l'intérieur de la bouteille.

En cas de retour de flamme, le soudeur a pour consigne de

fermer immédiatement la bouteille afin de limiter l'accident et de

permettre à la masse poreuse de jouer tout son rôle pour

stabiliser la dégradation du produit.

Si le robinet n'est pas fermé et que la fuite perdure,

il s'échappe de la bouteille une fumée noire,

caractéristique d'une combustion incomplète de produit à

l'intérieur (combustion en manque d'oxygène). L'appel de produit

provoqué par ce robinet ouvert va avoir tendance à faire migrer

le gaz dissous depuis le bas de la bouteille vers la sortie, et donc va

contribuer à alimenter en combustible la zone fragilisée (zone

qui commence à chauffer et donc à dégrader

l'acétylène). La réaction va donc s'amplifier

jusqu'à devenir dangereuse pour l'intégrité de la

bouteille et donc des intervenants où témoins de l'accident.

Une erreur souvent faite par les intervenants est de laisser

fuir la bouteille afin d'éviter une surpression et se préserver

de l'explosion. C'est une erreur grave, qui va à l'encontre de

l'objectif recherché. Un robinet de bouteille de gaz n'est en aucune

façon une soupape de surpression, il n'est absolument pas

dimensionné pour jouer ce rôle. D'autre part, la fuite va

entrainer la migration du gaz au travers des zones chaudes de la bouteille et

empêcher la masse poreuse de jouer son rôle de stabilisateur.

L'explosion de la bouteille est alors plus probable que dans le cas où

celle-ci serait fermée.

77

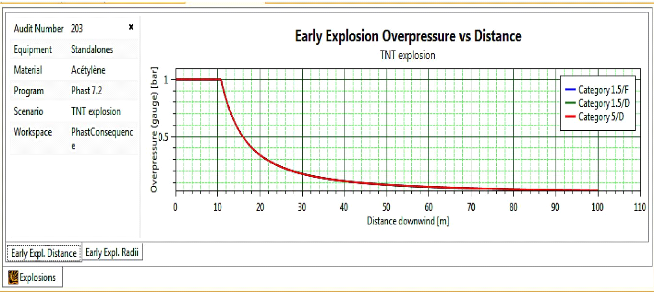

Simulation des effets :

Le modèle utilisé pour la modélisation

PHAST® est le modèle TNT.

Les données introduites dans le logiciel sont

répertoriées dans le tableau II-14.

Tableau II-14 : Données introduites dans le

logiciel PHAST® pour l'événement primaire « VCE

au

niveau du parc bouteilles

|

Combustible

|

Hydrogène

|

|

Quantité

|

6.66 kg

|

|

Condition météorologique

|

1.5/F,1.5/D,5D

|

|

Rendement de l'explosion

|

50 %

|

|

Distance minimale

|

0

|

|

Distance maximale

|

50 m

|

|

Pas

|

0.2 m

|

Les résultats de la propagation dans les deux cas sont

représentés dans les figures II-23 et II-24.

78

Figure II-243 : Effet de surpression en fonction de

la distance pour l'événement VCE au niveau du parc

bouteilles

Figure II-254 : Propagation des effets de surpression

pour l'événement VCE au niveau du parc

bouteilles

79

80

Interprétation :

La simulation montre que l'explosion engendrera de graves

effets de surpression. Ainsi nous aurons un ?P = 1 bar qui est l'effet maximal

à environs 12 m tout autour de la zone de l'atelier. Nous aurons

également un ?P = 0.2 bar dans un rayon de 28 m autour de l'atelier et

qui est la valeur seuil des effets dominos qui engendrent la rupture des

réservoirs de stockage, et la rupture des structures autoporteuses

industrielles.

Cet effet touchera ainsi les deux réservoirs

d'oxygène liquide et d'azote liquide comme le montre la figure II-24.

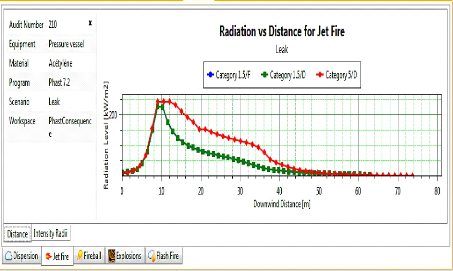

II.4.2.1.4 Evénement primaire 4 : Jet fire au

niveau du parc bouteilles

Evénement : fuite d'une bouteille

d'acétylène Simulation des effets :

Figure II-265 : Effet de radiation en fonction de la

distance pour l'événement jet fire au niveau du

parc bouteilles

81

Interprétation :

La simulation montre que la configuration de vent 5/D est la

plus susceptible d'engendrer de forts effets. Les effets de radiation thermique

sont maximaux à 10 m du lieu de déclenchement du jet fire, ils

atteindront ainsi la valeur de 250 kw /m2 qui est un niveau de

destruction de toute les structures.

On remarque également que le niveau de radiation de 100

kw/m2 qui équivaut à une rupture ou destruction des

éléments en acier est atteint jusqu'à une distance de 35

m.

II.4.3 Calculs :

La méthode de calcul qui va être adoptée

dans ce travail n'est pas une méthode conventionnelle

préétablie. C'est une méthode que nous avons

développé en nous inspirons de différents travaux

d'articles et de références scientifiques des quelles sont

tirés les relations mathématiques utilisées.

II.4.3.1 Méthodologie de calcul

Il convient de noter que, dans ce qui suit, les

scénarios secondaires seront définis de manière à

considérer qu'ils se produisent de façon simultanée avec

l'événement principal, même si en réalité,

ils se déroulent en séquence (uniquement quelques secondes

à quelques minutes après l'événement primaire, en

fonction du vecteur d'escalade primaire et de l'intensité des pertes au

niveau de l'unité secondaire endommagée par

l'événement primaire).

Dans une présentation complexe, un seul

événement primaire peut généralement

déclencher simultanément plusieurs événements

secondaires. Cela a été documenté dans plusieurs accidents

passés (on peut facilement le constater dans la base de données

utilisée pour notre analyse d'accidentologie). Dans ce cadre,

l'équation proposée est toujours valide, donnant la

probabilité globale qu'un événement secondaire

donné soit initié par l'événement principal

considéré. Toutefois, les fréquences des scénarios

de dominos doivent être calculées en tenant compte de la

possibilité que plusieurs scénarios secondaires soient

déclenchés par le même événement

principal.

Il faut noter que si nous ne considérons pas la

possibilité d'une nouvelle escalade simultanée

d'événements secondaires, cela veut dire que nous

considérons que ces événements ne sont pas liés

à l'événement primaire et donc indépendant d'un

point de vu probabiliste. Par conséquent, il faut considérer

cette possibilité et donc si N événements secondaires

sont

82

probabilité d'un scénario secondaire

donnée par une combinaison générique m de k

événements secondaires (k N) est la suivante :

??

????(??,??) = ?[1 - ????,?? +

??(??,??????)(2 * ????,?? - 1)] (??. ??)

??=1

Où ????,?? est la probabilité d'escalade pour le

i-ème événement secondaire. ?????? est un vecteur dont les

éléments sont les index de la même combinaison de k

événements secondaires. La fonction ??(??,??????) est

définie comme suit :

??

??(??,?????? {1

) = ?? ? ?????? (2.2)

0 ?? ? ????

Calcul de la probabilité d'escalade pour chaque

cible

Pour l'estimation de la probabilité d'escalade,

l'équation suivante sera utilisée :

1.005

Pi,j = ????,??-5.004 (2.3)

1+??( 0.6120 )

Avec :

Pi,j : Probabilité que l'équipement

j soit endommagé suite à un accident au sein de

l'équipement i

Yi,j : Fonction Probit.

Définition d'une fonction probit

La fonction Probit Yi,j est définie comme

étant la réciproque de la fonction de répartition de la

loi normale centrée réduite.

Afin de démontrer d'où l'expression des

fonctions Probit a été déduite, l'hypothèse

suivante a été établie :

Yi,j est une variable aléatoire avec une moyenne

de 5 et une variance de 1. (Eisenberg et al., 1975). Pour un facteur

d'endommagement ou de blessure X qui correspond à la distribution

log-normale : X ? log N (ì , ?2)

La fonction Probit s'écrit plus communément sous la

forme :

Yi,j = k1+ k2 ln(x) (2.4)

Il existe une relation qui relie la probabilité P à

la fonction Probit Y et qui est donnée par l'Eq. Suivante :

??2

2 ???? (2.5)

P = 1

?v2?? ? ??-

??-5

-8

La détermination d'une équation du type

général donné par l'Eq. (2.6) est facilement

démontrée en considérant d'abord une distribution

normale.

Soit X une variable aléatoire qui suit la loi normale de

paramètre ì et ?2 X ?N (ì , ?2)

Définie par sa fonction densité f

|

f = 1??

?v2??

|

(??-??)2

2?2

|

(2.6)

|

83

Et sa fonction de répartition F

F = ? ??(??)????

?? -8 (2.7)

En sachant que la fonction de répartition dans le cas

continu est égale à la probabilité,

??

c'est-a-dire : F(x) = P(X= x) = ? ??(??)????

-8

(??-??)2

??

? P = 1

?v2?? ? ?? -2?2 ???? (2.8)

-8

L'égalité entre les équations (2.5) et (2.8)

nous donne :

84

{Y??, ?? - 5 = x = u ?? + 5 = (5 - ??

??-??

?? = ?? Yi,j = ??-?? ?? ) + 1 ?? x

Yi,j = k1' + k2' ln(x) (2.9)

Avec

k1' = 5 - ??

??

{ k2' = 1

??

Même chose pour la distribution log-normale:

Yi,j = k1 + k2 ln(x) (2.10)

Avec

k1 = 5 - ??'

??

{ k2 = 1

??

L'équation (2.10) est la forme la plus

généralement utilisée pour la fonction Probit.

L'approche Probit est utilisée pour l'évaluation

quantitative des risques à effet dominos dus à la surpression et

à la radiation thermique. Les modèles Probit ne dépendant

pas des valeurs seuils de dommage, ils peuvent donc facilement être

modifiés pour tenir compte des catégories spécifiques

d'équipements. Par conséquent, l'analyse des probits a

été appliquée à la fois pour réviser les

modèles existants et pour développer davantage les modèles

probabilistes pour les dommages causés à des catégories

spécifiques d'équipements.

? Application des fonctions Probit dans

l'évaluation de l'impact des effets physiques

En 1975, Eisenberg et ses collaborateurs ont d'abord

utilisé un modèle simplifié pour évaluer la

probabilité de blessures pour l'être humain et les dommages

causés aux équipements par les effets de surpression et de

radiation.

Les auteurs ont ensuite défini des fonctions Probit

pour relier les dommages causés à l'équipement par la

surpression statique de pointe AP°.

85

Y = k1 + k2 ln (ÄP°) (2.11)

Le modèle d'Eisenberg et ses collaborateurs

était basé sur l'évaluation expérimentale du

déplacement de l'équipement avec la déformation et la

rupture subséquente des connexions, ne tenant pas compte de la

défaillance catastrophique directe de l'équipement.

Les résultats obtenus sont:

{

k1 = -23.8 k2 = 2.92

L'approche Probit a ensuite été suivie par

d'autres auteurs comme Khan et Abbasi, 1998 [13], qui ont proposé une

fonction Probit similaire à l'équation d'Eisenberg, mais

substituant la surpression statique à la pression totale (la somme de la

pression statique et dynamique). Khan et Abbasi donnent les mêmes

coefficients de Probit d'Eisenberg, ce qui est compréhensible car, la

pression dynamique est négligeable pour la plupart des explosions

industrielles.

Plus récemment, Cozzani et Salzano (2005) ont

élaboré un ensemble étendu de données concernant

l'explosion dans le milieu de l'industrie que Zhang et Jiang ont affiné

en 2008 pour faire ressortir des fonctions Probit pour les effets de radiation

thermique et de surpression au niveau de différents types

d'équipements.

Ainsi, des fonctions différentes sont utilisées

selon l'effet physique et le type d'équipement étudiés.

Une étude récente (Sun et al. 2013) montre la validité et

la rationalité des modèles Probit pour l'étude des effets

dominos causés par des ondes de surpression dans l'industrie chimique.

Concernant l'effet des radiations thermiques, la fiabilité des

modèles de calcul de probabilité d'escalade

présentés, a été démontrée lors de

leur application à plusieurs cas d'études, notamment celle

réalisée par Landucci (Landucci et al. 2012).

Les modèles proposés par Zhang et Jiang reconnus

comme étant les plus fiables, ils seront donc utilisés pour la

suite de notre étude. En effet, ce qui importe dans l'étude des

effets dominos, c'est l'évaluation de la propagation au niveau des

équipements et donc la vulnérabilité de ces derniers et

non la vulnérabilité de l'Homme par rapport aux effets

physiques.

86

Tableau II-15 : Modèles de

vulnérabilité

|

Effets physiques

|

Equipements cibles

|

Modèles de vulnérabilité

|

|

Radiation thermique

|

Atmosphérique

|

Yi,j = 12.54 - 1.847 x ln (ttf)

ln (ttf) = - 1.13 ln (Ii,j) - 2.67 x 10-5 V + 9.9

|

|

Pressurisé

|

Yi,j = 12.54 - 1.847 x ln (ttf) ln (ttf) = - 0.95 ln (Ii,j) +

8.845 V 0.032

|

|

Surpression

|

Atmosphérique

|

Yi,j = - 9.36 + 1.43 x ln (?Pi,j)

|

|

Pressurisé

|

Yi,j = - 14.44 + 1.82 x ln (?Pi,j)

|

|

Allongé (tour de

distillation...)

|

Yi,j = - 28.07 + 3.16 x ln (?Pi,j)

|

Tels que :

i : équipement source de l'accident.

j : équipement cible.

Yi,j : fonction Probit.

ttf : temps-avant-défaillance (s).

V : volume de l'équipement (m3).

Ii,j : intensité des radiations thermique

(kW.m-2).

?Pi,j : surpression statique maximale en kPa

Concernant les effets de projection de fragments, du fait

qu'aucun modèle de vulnérabilité précis n'existe

pour l'estimation des dommages causés sur la cible, seule une estimation

qualitative de la propagation peut être obtenue [15].

II.4.3.2 . Identification des cibles et calcul des

probabilités d'escalade

Pour le calcul de la probabilité d'escalade de chaque

cible, la fonction Probit appropriée à chaque cible est

utilisée afin d'appliquer la relation (2.3).

Pour rappel :

87

Pi,j = 1.005

-(????,??-5.004

0.6120 ) (2.3)

1+e

Pi,j : Probabilité que l'équipement j

soit endommagé suite à un accident au sein de

l'équipement i,

Yi,j : Fonction Probit.

II.4.3.2.1 Détermination des scénarios

secondaires

Les Scénarios secondaires et vecteurs d'escalade sont

résumés dans le tableau II-16.

Tableau II-16 : Scénarios secondaires et

vecteurs d'escalade

|

Source

|

Vecteurs

d'escalade

|

Cibles

|

|

Equipements

|

Type

|

|

VCE hydrogène

atelier CCAM

|

Surpression

|

Réservoir d'oxygène

liquide

|

Pressurisé

|

|

Réservoir d'azote

liquide

|

Pressurisé

|

|

VCE d'acétylène

parc bouteilles

|

Surpression

|

Réservoir d'oxygène

liquide

|

Pressurisé

|

|

Réservoir d'azote

liquide

|

Pressurisé

|

II.4.3.2.2 Calculs :

1) Bouteille hydrogène atelier CCAM Réservoir

d'oxygène liquide par VCE H2

Yi,j = - 14.44 + 1.82 ln (?Pi,j) avec ?P =27.8

Yi,j = -8.39

Pi,j = 3.14 * 10-10

2) Bouteille hydrogène atelier CCAM Réservoir

d'azote liquide par VCE H2