Remerciements

Nous remercions Allah tout puissant de nous avoir donné

le courage, la force et la volonté pour la réalisation de ce

mémoire.

Nos vifs remerciements sont adressés à notre

encadreur Mme.MESLEM Kahina(USTHB) pour nous avoir

guidés et soutenus dans l'élaboration et la réalisation de

ce travail. Qu'elle trouve ici l'expression de nos sincères

remerciements.

Nous témoignons une reconnaissance particulière

à notre encadreur Mr. LEFGOUNE Madjid chef de

département Gestion Flux Gaz (SONATRACH TRC) pour nous avoir

proposé le thème de cette étude, soutenu et surtout de

nous avoir accueillis au sein du TRC, pour sa disponibilité, temps et

patience qu'il nous a accordés, en nous facilitant la

compréhension des clauses de travail, le côté technique et

le fonctionnement sur le plan pratique.

Nous tenons également à remercier les membres du

jury: Mr.BOUROUBI Sadek (Professeur USTHB) le président

de jury et Mme.BENYAHIA TANI Nesrine (Université

Alger3) d'avoir accordé de leurs temps précieux pour expertiser

notre travail, nous espérons qu'ils en soient satisfaits.

Nous tenons à exprimer notre gratitude à

Mr.MEZGHICHE Abdelhak (USTHB) pour sa disponibilité,

son aide et ses conseils.

Nos profonds remerciements s'adressent également

à l'ensemble du personnel du SONA-TRACH (TRC) et en particulier

Mr.LAALAM Boualam, Mr. SAHEB Lyes et Mme. KARA Nachida qui

nous ont facilité l'accomplissement de notre tâche, ainsi que

l'ensemble des enseignants qui nous ont formé au cours de notre cursus

à l'USTHB.

Nous voudrions également remercié du fond de

coeur notre camarade Mr. LABRECHE Mustapha pour sa

gentillesse, sa patience, son aide et sa disponibilité, nous voudrions

aussi lui témoigner notre reconnaissance pour nous avoir fait

découvrir le plaisir de travailler avec LATEX, sans oublier nos

collègues et amis.

Finalement, nous remercions toute personne ayant

contribué de près ou de loin à l'éla-boration de ce

mémoire, sans oublier tous ceux qui nous ont encouragé le long de

notre parcours universitaire.

Dédicaces

Je dédie ce modeste travail à :

Ma chère mère, celle qui m'a donnée le

sens de vie, celle qui a toujours été là pour moi,

et

qui n'a pas cessé de prier pour moi et de m'encourager,

que Dieu me

la garde.

Mon très cher père, qui m'a toujours soutenue

et aidée à affronter les difficultés.

A ma chère

grand mère.

A mes chères frères Yahia, Adel et mes soeurs

: Fatima, Mariem.

A mon amie et mon binôme Soumaya, merci pour sa

présence et pour avoir

su m'écouter durant ces années.

Ainsi qu'à son adorable famille.

A tous mes chers amis pour leur amitiés, leur

encouragement, leur soutien :

Mina, BEN BIDA Gania, LABANE Hayet, Sihem, Nadjou, Selma

(gm), Amina(gm), Massouda et

Chahrazed

A tous ceux qui sont chères et dont je n'ai pas

cité le nom.

A tous mes camarades de la promotion sortante

2015.

Soumia

Dédicaces

Je dédie ce modeste travail à :

Ma chère mère, pour ses sacrifices depuis

qu'elle m'a mis au monde,

et qui n'a pas cessé de prier pour moi et

de m'encourager,

et qui a su m'entourer de toute son affection et son

amour,

que Dieu me la garde.

Mon très cher père, qui a veillé, tout

au long de

ma vie, à ce que je n'eusse besoin de rien, que Dieu le

protège.

A mon frère Abes, mes soeurs : Hadjer, Manel, Asma et

son fils Anis.

A mon binôme Soumia, qui avec sa patience a tant

donné pour que nous achevions ce travail dans les meilleur conditions,

ainsi que toute sa famille.

A tous mes chers amis.

A tous mes camarades de la promotion sortante 2015,

et a

tous ceux qui me sont chers.

Soumaya

Table des matières

Introduction générale

|

1

|

Présentation de la SONATRACH

|

14

|

|

1.1

|

Introduction

|

14

|

|

1.2

|

Historique

|

14

|

|

1.3

|

Description du groupe pétrolier SONATRACH

|

15

|

|

1.4

|

Organisation de la SONATRACH

|

16

|

|

|

1.4.1 Structures opérationnelles

|

16

|

|

|

1.4.2 Structures fonctionnelles

|

17

|

|

1.5

|

Organigramme de la SONATRACH

|

18

|

|

1.6

|

Présentation de l'activité Transport par

canalisation TRC

|

19

|

|

|

1.6.1 Missions de l'activités de TRC

|

19

|

|

|

1.6.2 Le transport au sein de la chaîne hydrocarbures

|

20

|

|

|

1.6.3 Organigramme de l'Activité TRC

|

21

|

|

|

1.6.4 Patrimoine de l'Activité TRC

|

22

|

|

|

1.6.5 Quantités livrées

|

22

|

|

2

|

Définitions et

généralités

|

23

|

|

2.1

|

Introduction

|

23

|

|

2.2

|

Généralités sur les hydrocarbures

|

23

|

|

|

2.2.1 Gaz naturel

|

23

|

|

2.3

|

Description d'un réseau de transport du gaz

|

25

|

|

|

2.3.1 Les gazoducs

|

25

|

|

|

2.3.2 Terminal de départ et d'arrivée

|

27

|

|

|

2.3.3 La station de compression: un maillon essentiel du

transport

|

27

|

|

|

2.3.4 Les compresseurs

|

29

|

|

2.4

|

Calculs hydrauliques : Définitions

|

31

|

|

3

|

Problématique et Modélisation

|

33

|

|

3.1

|

Introduction

|

33

|

|

3.2

|

Position du problème

|

33

|

|

3.3

|

Étude de l'existant

|

34

|

|

3.4

|

Modélisation du problème

|

35

|

|

3.5

|

Approche de modélisation

|

36

|

|

3.6

|

Données et paramètres du problème

|

36

|

|

|

3.6.1 Données du problème

|

36

|

|

|

3.6.2 Définition des paramètres du problème

|

38

|

|

|

3.6.3 Modélisation des courbes caractéristiques des

compresseurs

|

43

|

|

|

3.6.4 Estimation des valeurs de la hauteur adiabatique et du

rendement

|

|

|

|

adiabatique

|

45

|

|

3.7

|

Formulation mathématique du problème

|

50

|

|

|

3.7.1 Les hypothèses du problème

|

50

|

|

|

3.7.2 Définition des données

|

51

|

|

|

3.7.3 Paramètres du modèle

|

51

|

|

|

3.7.4 Contraintes

|

52

|

|

|

3.7.5 L'objectif

|

55

|

|

|

3.7.6 Evaluation du modèle

|

57

|

|

3.8

|

L'état de l'art

|

59

|

|

|

3.8.1 Introduction

|

59

|

|

|

3.8.2 Les différentes approches de modélisation et

de résolution de "Gaz

|

|

|

|

Pipeline Fuel Consumption Minimisation Problem (GPFCMP)" . . .

.

|

59

|

|

4

|

Méthode de résolution

|

62

|

|

4.1

|

Introduction

|

62

|

|

4.2

|

La programmation non linéaire mixte en nombres entiers

|

63

|

4.2.1 Qu'est ce qu'un programme MINLP ? 63

4.2.2 Technique de résolution 64

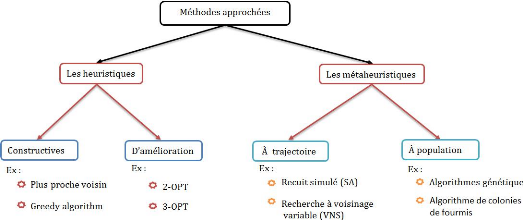

4.3 Les méthodes approchées 65

4.3.1 Les heuristiques classiques 65

4.3.2 Les métaheuristiques 67

4.4 Le recuit simulé 68

4.4.1 Présentation 68

4.4.2 L'analogie entre le recuit physique et le recuit

simulé 69

4.4.3 Paramètres opérationnelles 69

4.4.4 Principe de RS : 70

4.4.5 Algorithme général du Recuit simulé

71

4.5 Les algorithmes génétiques 72

4.5.1 Présentation 72

4.5.2 L'analogie entre la génétique biologique et

algorithme génétiques . 72

4.5.3 Le principe d'un algorithme génétique 73

4.6 Schéma des méthodes approchées 78

4.7 Démarches Hybrides 78

5 Résolution du problème 80

5.1 Adaptation d'une heuristique au problème 80

5.1.1 Principe de l'heuristique 80

5.1.2 Procédure de l'heuristique 81

5.1.3 Organigramme de l'heuristique 84

5.2 Adaptation des algorithmes génétiques au

problème 85

5.2.1 Codage des données 85

5.2.2 Population initiale 85

5.2.3 Évaluation 86

5.2.4 Sélection 86

5.2.5 Croisement 86

5.2.6 Mutation 89

5.3 Heuristique de réparation 91

|

5.4

|

5.3.1 Organigramme de l'adaptation des AG au problème

Adaptation du recuit simulé au problème

|

92

93

|

|

|

5.4.1 Initialisation

|

93

|

|

|

5.4.2 Paramètres opérationnelles

|

93

|

|

|

5.4.3 Voisinage

|

93

|

|

|

5.4.4 Principales étapes

|

93

|

|

|

5.4.5 Organigramme d'adaptation de recuit simulé au

problème

|

95

|

|

6

|

Description informatique

|

96

|

|

6.1

|

Introduction

|

96

|

|

6.2

|

C'est quoi le Delphi?

|

96

|

|

6.3

|

Présentation de l'application

|

97

|

|

|

6.3.1 Description de l'application

|

97

|

|

|

6.3.2 Utilisation de l'application

|

97

|

|

6.4

|

Résultats de l'application

|

112

|

|

|

6.4.1 Comparaison des résultats obtenus avec les

données réelles

|

117

|

Conclusion générale Bibliographie

Annexe

Table des figures

|

1.1

|

La chaîne de production des hydrocarbures

|

17

|

|

1.2

|

Schéma organisationnel et fonctionnel de la

SONATRACH.

18

|

|

|

1.3

|

Le processus du transport des hydrocarbures

|

20

|

|

1.4

|

Organigramme de l'Activité TRC

|

21

|

|

2.1

|

Consommation mondiale de gaz naturel, 2007-2035

|

24

|

|

2.2

|

Chaine de transport par gazoduc

|

25

|

|

2.3

|

Le gazoduc GALSI de Hassi R'mel vers Castilionne Della Pescia

(Italie)

|

26

|

|

2.4

|

Une station de compression avec quatre

machines(turbocompresseurs)

|

28

|

|

2.5

|

Un compresseur centrifuge

|

30

|

|

2.6

|

Schéma de fonctionnement d'un compresseur centrifuge

|

31

|

|

2.7

|

Schéma d'un tube

|

32

|

|

2.8

|

La perte de charge

|

32

|

|

3.1

|

Présentation de GZ1

|

37

|

|

3.2

|

Schéma d'une station de compression

|

37

|

|

3.3

|

Schéma d'un tronçon ij

|

39

|

|

3.4

|

La carte de fonctionnement d'un compresseur

|

43

|

|

3.5

|

Le rendement adiabatique théorique en fonction du

débit et de la vitesse

|

50

|

|

3.6

|

Représentation de la ligne étudiée

|

52

|

|

3.7

|

Schéma de la ligne

|

60

|

|

4.1

|

Le processus de l'analyse du système

|

62

|

|

4.2

|

Sélection par roulette

|

75

|

|

4.3

|

Sélection par tournoi (entre deux individus)

|

75

|

4.4 Croisement en un point 76

4.5 La mutation 76

4.6 Schéma d'hybride de bas niveau 78

4.7 Schéma d'hybride de Haut niveau 79

5.1 La structure d'un individu. 85

5.2 Organigramme d'adaptation de récuit

simulé au problème 95

6.1 Logo 97

6.2 Fenêtre de lancement de l'application

98

6.3 Saisie du mot de passe 98

6.4 Fenêtre principale du l'application 99

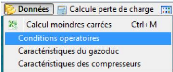

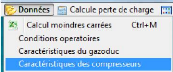

6.5 Menu "Données" 99

6.6 sous-menu "calcul moindres carrées"

100

6.7 Les calculs par moindres carrées 100

6.8 sous-menu "Conditions opératoires"

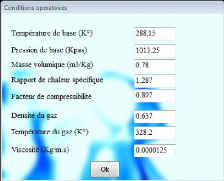

100

6.9 Conditions opératoires 101

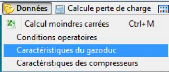

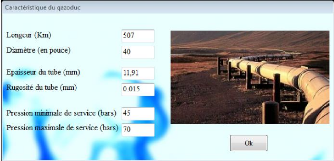

6.10 sous-menu "Caractéristiques du gazoduc"

101

6.11 Caractéristiques du gazoduc 102

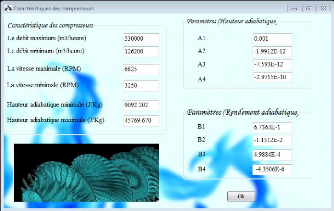

6.12 sous-menu "Caractéristiques des compresseurs"

102

6.13 Caractéristiques des compresseurs

102

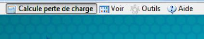

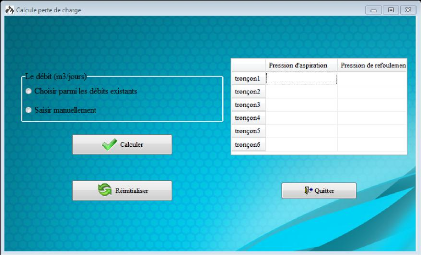

6.14 Menu "Calcul perte de charge" 103

6.15 fenêtre "Calcul perte de charge" 103

6.16 sous-menu "Options" 104

6.17 sous-menu "Sites web" 104

6.18 Bouton "Résolution" 104

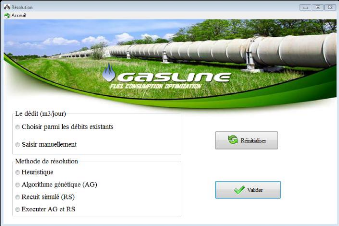

6.19 La fenêtre "Résolution" 105

6.20 Le champ correspondant au débit 105

6.21 Le champ correspondant aux méthodes de

résolution 105

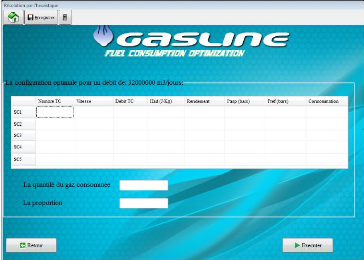

6.22 Résolution par l'heuristique 106

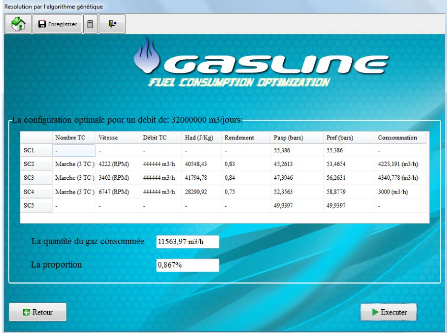

6.23 Résolution par l'algorithme

génétique 107

6.24 Résolution par le récuit simulé

107

6.25 Barre d'outils 108

6.26 Champ correspondant à l'affichage de la

configuration optimale 108

6.27 Affichage de la quantité consommée

ainsi que sa proportion 109

6.28 Bouton "Voir la ligne" 109

6.29 La fenêtre "Voir la ligne" 109

6.30 Bouton "Aide" 110

6.31 La fenêtre "Aide" 110

6.32 Bouton "Apropos" 111

6.33 La fenêtre "A propos" 111

6.34 Résolution par l'heuristique 112

6.35 Résolution par l'algorithme

génétique 113

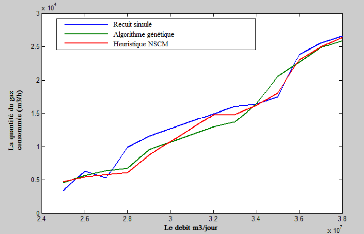

6.36 Résolution par le recuit simulé

114

Liste des tableaux

|

3.1

|

Résultats obtenue par estimation

|

49

|

|

4.1

|

Analogies recuit physique / recuit simulé

|

69

|

|

4.2

|

Analogie génétique biologique/algorithme

génétiques

|

72

|

|

6.1

|

Résultats obtenus par l'application

|

115

|

|

6.2

|

Comparaison entre les données réelles et les

résultats obtenus par l'optimisa-

|

|

|

tion

|

117

|

|

6.3

|

Caractéristiques de la ligne GZ1.

122

|

|

|

6.4

|

Profil Altimétrie

|

122

|

|

6.5

|

Caractéristiques des compresseurs.

123

|

|

|

6.6

|

Caractéristiques de gaz naturel.

123

|

|

Introduction générale

Le gaz naturel joue un rôle énergétique

croissant. L'importance de ses réserves et les avantages qu'il

présente sur le plan de l'environnement favorisent son utilisation,

notamment dans des secteurs à forte valeur ajoutée : industrie de

précision, production d'électri-cité.

Les coûts techniques de production, de traitement et

surtout de transport du gaz naturel restent toutefois élevés et

représentant un handicap. Cette difficulté est d'autant plus

réelle que la part des réserves de gaz naturel situées en

mer ou dans des zones plus éloignées au consommateur.

Pour transporter des quantités de plus en plus

importantes sur des distances toujours plus grande, le système de

transport de gaz naturel par canalisation reste le mode le plus utilisé

à travers le monde. Les compagnies gazières s'intéressent,

d'une manière régulière, à réduire les

coûts d'investissement et les charges d'exploitation pour le

développement et le maintien de leurs réseaux.

Dans notre étude, nous nous intéressons à

la minimisation des charges d'exploitation dans le transport du gaz naturel. En

effet, l'acheminement du gaz dans le réseau passe par divers dispositifs

de la conduite. le gaz perd en pression suite aux frottements avec la paroi de

la canalisation, cette perte en pression est compensée par les stations

de compression qui élèvent la pression de gaz.

Pour comprimer le gaz à travers les stations, ces

dernières ont besoins de consommer une quantité de gaz

prélevée à partir de la canalisation. Dans notre pays,

elles consomment beaucoup de gaz naturel, plus de 600 millions de

m3/an, soit un coût de 130 millions de

dollars par an.

L'objectif de notre étude, est donc de chercher une

meilleure solution qui permet de minimiser la quantité de gaz

consommée par les stations de compression de telle sorte à

satisfaire la demande en transport.

Pour mener à bien notre projet nous avons

élaboré le plan suivant:

· Le premier chapitre servira à faire une

brève présentation de l'entreprise SONATRACH, ses

activités, ses objectifs, ainsi que la branche TRC.

· Dans le deuxième chapitre, nous donnons

quelques généralités sur le gaz naturel et les termes

techniques utilisés dans ce mémoire.

· Le troisième chapitre propose la

problématique et l'objectif assigné à notre travail, ainsi

que la modélisation du problème.

· Le quatrième chapitre est réservé

aux méthodes de résolution du problème proposé.

· Le cinquième chapitre porte sur l'adaptation

des méthodes de résolutions au problème

étudié.

· Le sixième chapitre porte sur la description

générale de l'application informatique.

· Enfin, nous terminons notre travail par une conclusion

générale portant sur ce qui a été

élaboré.

14

Chapitre 1

Présentation de la SONATRACH

1.1 Introduction

SONATRACH est une compagnie algérienne et un acteur

internationale majeur dans l'industrie des hydrocarbures, c'est une compagnie

de recherche, d'exploration, de transport par canalisation, de transformation

et de commercialisation des hydrocarbures et leurs dérivés. Elle

intervient également dans d'autres secteurs tels que les énergies

nouvelles et renouvelables, le dessalement de l'eau de mer, la

génération électrique. Elle exerce ses métiers en

Algérie et partout dans le monde où des opportunités se

présentent.

Elle a pour missions de valoriser de façon optimale

les ressources nationales d'hydrocar-bures et de créer des richesses au

service du développement économique et social du pays.

1.2 Historique

SONATRACH : plus d'un demi-siècle

d'existance ...

La Société Nationale de Transport et de

Commercialisation des Hydrocarbures SONATRACH a été crée

par le décrit N°63/491 du 31 décembre 1963 paru au journal

officiel du 10 nou-vombre 1964. Ces missions on été

élargies le 22 Septembre 1966 pour s'étendre à tous les

domaines de l'industrie pétrolière, la recherche et le transport

des hydrocarbures.[18] La nationalisation des hydrocarbures le 24

février 1971 a poussé SONATRACH à prendre en main le

destin pétrolier et gazier du pays.

15

1.3. DESCRIPTION DU GROUPE PÉTROLIER SONATRACH

Aujourd'hui et après sa restructuration en 1981,

SONATRACH garde les principales fonctions du secteur des hydrocarbures à

savoir :[18]

· L'exploitation, le forage et la production.

· Le transport des hydrocarbures.

· Le traitement et la liquéfaction du gaz

naturel.

· La commercialisation des hydrocarbures liquides et

gazeux.

1.3 Description du groupe pétrolier

SONATRACH

· Principales

activités:

- L'exploration.

- La production.

- Le transport terrestre et maritime des produits

pétroliers.

- La commercialisation et le partenariat en amont et en aval dans

le domaine des

hydrocarbures liquides et gazeux.

· Forme juridique:

Société par action (SPA).

· Effectif de

SONATRACH : 48 789 agents en 2013. [18]

Durant la période 2009-2013, l'effectif permanent

à enregistré une évolution qualitative (accroissement des

effectifs universitaires, diminution des effectifs exécution).

· Production totale d'hydrocarbures en 2013

: 187 millions TEP .[16]

· Chiffre d'affaires à l'exportation en

2013 : plus de 63 milliard de dollars.

· La production de gaz naturel en 2013

: 127,2 milliards de

m3.

· Position du groupe Sonatrach sur le plan

international [18]

Le groupe pétrolier et gazier est classé

1eren Afrique et 12eme dans le monde en 2013.

- Quatrième exportateur mondial de Gaz Naturel

Liquéfié (GNL).

- Troisième exportateur mondial de Gaz Pétrole

Liquéfié (GPL).

- Cinquième exportateur de Gaz Naturel(GN).

16

1.4. ORGANISATION DE LA SONATRACH

1.4 Organisation de la SONATRACH

1.4.1 Structures opérationnelles

Les activités opérationnelles exercent les

métiers du groupe et développent son potentiel d'affaires tant en

Algérie qu'à l'étranger. Les activités

opérationnelles, qui sont placées sous l'autorité d'un

vice-président sont: [18]

- Activité « Amont (AMT)

» :

L'activité Amont couvre les activités de

recherche, forage et la production d'hydrocar-bures. Elles sont assurées

par Sonatrach seule, ou en association avec d'autres compagnies

pétrolières.

- Activité « Transport par

Canalisation (TRC) » :

Au sien du groupe Sonatrach, l'activité Transport par

Canalisation TRC est en charge de l'acheminement des hydrocarbures,

(pétrole brut, gaz, GPL et condensât), depuis les zones de

production jusqu'aux zones de stockage, les ports pétroliers et les

unités de transformations, via des canalisations dédiés

à chaque produit.

- Activité « Aval (AVL)

» :

Elle prend en charge l'élaboration et la mise en ouvre

des politiques de développement et d'exploitation de l'aval

pétrolier et gazier. Elle a pour missions essentielles l'exploi-tation

des installations existantes de liquéfaction de gaz naturel et de

séparation de GPL, de raffinage, de pétrochimie et de gaz

industriel.

- Activité commercialisation "COM" :

chargée d'assurer la valorisation et l'écoulement de la

production sur le marché national et internationale.

17

1.4. ORGANISATION DE LA SONATRACH

La figure ci-dessous montre bien ces activités

FIGURE 1.1 - La chaîne de

production des hydrocarbures

1.4.2 Structures fonctionnelles

Elles sont organisées en cinq Directions Coordination

Groupe sous l'autorité d'un directeur:

· Direction Ressources Humaines et Communication « RHC

».

· Direction Activité Centrale « ACT ».

· Direction Stratégie Planification et Economie

« SPE ».

· Direction Finance « FIN ».

· Direction activités Internationales « INT

» (nouvelle direction créée en 2006). et quatre directions

centrales :

· Direction Audit Groupe « ADG ».

· Direction Juridique « JUR ».

· Direction Santé, sécurité en

Environnement « HSE ».

· Direction Techniques et Développement «

TEC» (nouvelle direction créée en 2006).

1.5. ORGANIGRAMME DE LA SONATRACH

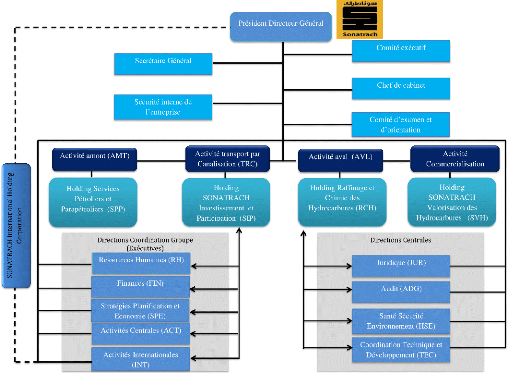

1.5 Organigramme de la SONATRACH

FIGURE 1.2 - Schéma organisationnel

et fonctionnel de la SONATRACH.

18

Note : les flèches indiquent les interactions et

les flux d'informations.

19

1.6. PRÉSENTATION DE L'ACTIVITÉ TRANSPORT PAR

CANALISATION TRC

1.6 Présentation de l'activité Transport

par canalisation TRC :

Le transport par canalisation est un mode de transport de

matières gazeuses, liquides, solides ou polyphasiques,

réalisé au moyen de conduites constituant

généralement un réseau ou système de transport.

[18]

L'activité Transport par Canalisation

assure l'acheminement des hydrocarbures, pétrole brut, gaz, GPL

et condensât depuis les zones de production jusqu'aux zones de stockage,

aux complexes GNL et GPL, aux raffineries, aux ports pétroliers ainsi

que vers les pays importateurs. Elle dispose un réseau de canalisations

de près de 19599 km en 2013 contre 19063 en 2012, soit une augmentation

de 536 km suite à la réception du GR4 et répartis comme

suit: [18]

- Des gazoducs d'une longueur de 9689 km. - Des

oléoducs d'une longueur de 9910 km.

1.6.1 Missions de l'activités de TRC

La branche de transport par canalisation a pour mission:

- La gestion et l'exploitation des ouvrages concentrés

et les canalisations de transport des hydrocarburs.

- La coordination et le contrôle de l'exécution

des programmes de transport arrêtés en fonction des

impératifs de production et de commercialisation.

- La maintenance, l'intervention et la protection des

ouvrages concentrés et canalisation de transport des hydrocarburs.

- La conduite des études, la réalisation et la

gestion des projets de développement du réseau.

1.6. PRÉSENTATION DE L'ACTIVITÉ TRANSPORT PAR

CANALISATION TRC

1.6.2 Le transport au sein de la chaîne

hydrocarbures

Le transport par canalisation constitue le maillon

intermédiaire entre l'amont de l'acti-vité

pétrolière et gazière et les activités en aval en

matière de transformation, de traitement des hydrocarbures et leur

commercialisation. C'est une étape charnière dans la chaîne

des hydrocarbures.

20

FIGURE 1.3 - Le processus du transport des

hydrocarbures

21

1.6. PRÉSENTATION DE L'ACTIVITÉ TRANSPORT PAR

CANALISATION TRC

1.6.3 Organigramme de l'Activité TRC

L'organigramme de la société est

représenté comme suit:

FIGURE 1.4 - Organigramme de l'Activité

TRC

22

1.6. PRÉSENTATION DE L'ACTIVITÉ TRANSPORT PAR

CANALISATION TRC

1.6.4 Patrimoine de l'Activité TRC

· TRC dispose de 34 canalisations dont 11 sont

réservées au pétrole brut, 3 pour le condensât, 4

pour le GPL et 16 pour le gaz naturel.

· 357 millions TEP en Pétrole.

· 82 stations de pompage et de compression.

· 300 machines principales d'une puissance total de plus

de 2 millions CV , (où 1 CV=0.00073550 MW).

· 127 bacs de stockage d'une capacité de design

de 4.3 millions TEP.

· 03 ports pétroliers d'une capacité

opérationnelle de 320 MTA.

· 03 bases principales de maintenance.

· 01 Centre National de Dispatching Gaz (CNDG)

Hassi R'mel.

· 01 Centre de Dispatching des Hydrocarbures Liquides

(CDHL) Haoud El Hamra.

· 01 Centre de Stockage et Transfert des Huiles

(CSTH).

1.6.5 Quantités livrées

Les quantités évacuées en 2013 sont

réparties comme suit [18]

· Pétrole brut: 47,9 Millions

Tonnes.

· Gaz naturel: 80,2 Milliards

m3.

· Condensât: 8,6 Millions Tonnes.

· GPL : 6,4 Millions Tonnes.

Le réseau de transport par canalisation compte 16

gazoducs, avec une capacité de transport de 357 million TEP.

Depuis la mise en service des 02 gazoducs transcontinentaux,

Enrico Matei (reliant l'Algérie à l'Italie via la Tunisie) et

Pedro Duran Farrel (reliant l'Algérie à l'Espagne via le Maroc),

de nouveaux projets de construction de gazoducs sont en cours de

réalisation afin de répondre notamment à une demande

croissante du marché européen.[18]

23

Chapitre 2

Définitions et

généralités

2.1 Introduction

Confrontées à une problématique

d'optimisation liée au transport des hydrocarbures, plus

précisément les stations de compression, nous présenterons

dans ce chapitre la terminologie nécessaire avant de décrire la

problématique et ses facettes.

2.2 Généralités sur les

hydrocarbures

Les hydrocarbures sont des molécules organiques

exclusivement composées de carbone et d'hydrogène. Ils sont

inflammables, à l'image du pétrole et du gaz naturel , deux

carburants importants. Par ailleurs, ils ne se mélangent pas à

l'eau.

2.2.1 Gaz naturel

a- Description du gaz

Le gaz naturel est incolore, inodore, insipide, sans forme

particulière et plus léger que l'air. Il se présente sous

sa forme gazeuse au dessus de -161°C. Le gaz naturel est un mélange

d'hydrocarbures légers comprenant du méthane, de

l'éthane, du propane, des butanes et des

pentanes. Cependant, son composant principal est le

méthane(au moins 84,87%). Il possède une structure

d'hydrocarbure simple, composée d'un atome de carbone et quatre atomes

d'hydrogène CH4. Issu de la dégradation d'anciens

organismes vivants, il est souvent pré-

2.2. GÉNÉRALITÉS SUR LES HYDROCARBURES

sent dans les mêmes zones de production que le

pétrole à des profondeurs allant de 1000 à 6000

mètres sous terre, il est extrait par forage. Trois pays se partagent

plus de 50% des réserves mondiales de gaz naturel : la Russie (27%),

l'Iran (15%) et le Qatar (14%).

Les Caractéristiques principales du gaz naturel sont les

suivantes :

· Densité : 0.656 par rapport à l'air.

· Masse volumique: 0.78 kg/ m3.

· La capacité énergétique du gaz

naturel est appelée Pouvoir Calorifique Supérieur (PCS) : 9482

Kcal/ m3.

b- Utilité du gaz naturel

Le gaz naturel est la troisième source

d'énergie la plus utilisée dans le monde (aprés le

pétrole et le charbon), principalement dans:

- la production de chaleur pour la cuisson et le chauffage.

- le secteur industriel, comme matière première

pour l'industrie chimique (pétrochimie et raffinage).

- la production d'électricité.

- les transports : le gaz naturel pour véhicules (GNV)

est de plus en plus utilisé pour les transports publics urbains comme

les bus ou les camions-bennes.

24

FIGURE 2.1 - Consommation mondiale de gaz

naturel, 2007-2035

25

2.3. DESCRIPTION D'UN RÉSEAU DE TRANSPORT DU GAZ

2.3 Description d'un réseau de transport du

gaz

Le transport du gaz consiste à l'acheminer depuis la

zone d'extraction jusqu'à la zone de consommation afin d'alimenter les

réseaux de distribution.

A l'échelle nationale ou internationale, le transport

du gaz relie les gisements aux réseaux de distribution de manière

efficace, généralement invisible et en toute

sécurité, les moyens de transport du gaz doivent parfois couvrir

de longues distances et traverser plusieurs frontières afin de relier

les pays producteurs aux pays consommateurs. Il existe deux moyens

complémentaires pour transporter le gaz efficacement:

- les gazoducs.

- la transformation en gaz naturel liquéfié

(GNL).

FIGURE 2.2 - Chaine de transport par

gazoduc

2.3.1 Les gazoducs

Ils sont le moyen de transport du gaz naturel le plus

utilisé car ils sont fiables et rentables. Des tubes d'acier sont

soudés pour former une canalisation pouvant atteindre plus de 3 000

kilomètres de long. Le diamètre de ces tubes varie entre 20"

à 48" (1"pouce"=2.54cm).

Pour des raisons de sécurité et

d'environnement, les gazoducs sont le plus souvent enterrés (de 1

à 1.5 mètre). Cependant, dans les régions

désertiques ou lorsque le sol est gelé (ex : pergélisol),

le gazoduc est installé à même le sol. Les gazoducs

sous-marins sont posés au fond de l'océan.

26

2.3. DESCRIPTION D'UN RÉSEAU DE TRANSPORT DU GAZ

Chaque gazoduc à sa particularité c'est pour cela

qu'il faut affecter à chaque conduite ses propres

caractéristiques tels que :

· Les tronçons.

· La longueur en kilomètres.

· Le diamètre en pouce.

· le produit qu'il transporte.

· Le nombre de stations de compression.

· La provenance et la destination. Il existe deux types de

gazoducs

· Gazoducs Amont: Les lignes amont transportent le gaz

produit par les gisements vers les Centres de Dispatching.

· Gazoducs Aval : Les lignes Aval transportent le gaz

acheminé par les Gazoducs Amont est dispatché vers les

principales installations gazières nationales au nord ainsi que les

clients de Sonatrach (Espagne,Italie).

FIGURE 2.3 - Le gazoduc GALSI

de Hassi R'mel vers Castilionne Della Pescia (Italie)

27

2.3. DESCRIPTION D'UN RÉSEAU DE TRANSPORT DU GAZ

2.3.2 Terminal de départ et d'arrivée

· Terminal de départ

Un terminal de départ est un point source sert à

exploiter le gaz via le réseau principal, il

est essentiellement constitué de :

- Une gare de lancement de racleur pour nettoyer

périodiquement la conduite.

- Un réseau de tuyauterie.

- Un banc de filtration.

- Un banc de régulation qui a pour but de régler

la pression au départ du gazoduc pour

permettre l'exploitation à des valeurs basses de

débits.

- Un banc de comptage.

· Terminal arrivée

Un terminal arrivée est un point de livraison où

se terminent un ou plusieurs gazoducs

principaux, il est constitué principalement de :

- Une gare de réception de racleur de nettoyage.

- Un réseau de tuyauterie.

- Un terminal d'arrivé peut également comporter un

bacs de stockage.

2.3.3 La station de compression : un maillon essentiel du

transport

Situées sur des intervalles réguliers sur les

gazoducs (tous les 120 à 150 km), les stations de compression servent

à compenser les pertes de pression dues au déplacement du gaz

naturel. En effet, en circulant dans les canalisations, le gaz naturel est

ralenti par le frottement sur les parois, entraînant une baisse de

pression. Les stations de compression permettent de redonner de la pression au

gaz naturel afin que celui-ci soit transporté sur de grandes distances

et dispose d'une pression suffisante pour être livré aux points de

cession (réseaux de distribution et industriels).

Elles rassemblent plusieurs compresseurs qui aspirent le gaz

à basse pression pour le rejeter à une pression importante.

28

2.3. DESCRIPTION D'UN RÉSEAU DE TRANSPORT DU GAZ

Une station de compression est constitué

principalement de :

· Plusieurs turbocompresseur (un compresseur

entrainé par une turbine à gaz).

· Des aéroréfrigérateurs.

· Deux turbogénérateur.

· Un bâtiment de contrôle.

· Un bâtiment de service et de logistique.

· Une base de vie.

· Un bac d'eau et une pompe d'incendie.

FIGURE 2.4 - Une station de compression

avec quatre machines(turbocompresseurs)

Les aéroréfrigérants

Les aéroréfrigérants sont des

échangeurs de chaleur servant à baisser la température du

gaz à la sortie des compresseurs jusqu'à 60?, afin de

prévenir la détérioration du gazoduc. Il est prévu

un nombre de deux aéroréfrigérants par compresseurs.

29

2.3. DESCRIPTION D'UN RÉSEAU DE TRANSPORT DU GAZ

2.3.4 Les compresseurs

· La compression du gaz naturel

La pression d'arrivée du gaz naturel à une

station de compression est appelée pression d'aspiration,

et la pression de gaz sortante d'une station est appelée

pression de refoulement. On les notera respectivement

Pasp et Pref.

La compression du gaz est un processus destiné

à réaliser une augmentation de la pression d'aspiration

Pasp à la pression de refoulement

Pref.

La variation de température n'est qu'une

conséquence d'accroissement de la pression

des circonstances dans lesquelles s'effectue la compression. La

compression peut s'effectuer

dans des machines fonctionnant suivant des principes divers.

Il existe deux types de compresseurs:

- Compresseurs à piston.

- Compresseurs centrifuges.

Dans notre travail, on n'utilise que les compresseurs

centrifuge montés en parallèle.

· Compresseur centrifuge

Les compresseurs centrifuges transforment l'énergie

mécanique de rotation en augmentation de pression du gaz. Autrement dit,

ils transforment la vitesse en pression et sont les plus utilisés dans

l'industrie des pipelines, en raison de leur domaine d'application, de leur

prix moins élevé, de leur souplesse d'exploitation et de leur bon

rendement qui varie dans l'intervalle suivant [0.70 - 0.85]. [11]

Les paramètres qui permettent le choix des compresseurs

sont:

- Le débit du gaz à comprimer.

- La pression de refoulement.

- Le taux de compression.

30

2.3. DESCRIPTION D'UN RÉSEAU DE TRANSPORT DU GAZ

FIGURE 2.5 - Un compresseur

centrifuge

· Principe de fonctionnement d'un compresseur

centrifuge

Le compresseur tourne à vitesse élevée

dans laquelle une ou plusieurs roues fournissent l'énergie

nécessaire au transfert du gaz. Lorsque cette énergie doit

être importante, il est nécessaire de prévoir plusieurs

roues conduisant parfois à l'amélioration de ces machines par

plusieurs étages de compression.

L'augmentation de pression est assurée par les roues,

les diffuseurs et les canaux de retour. La vitesse de rotation de la roue

soumet le gaz à une force centrifuge qui se traduit par une augmentation

de vitesse, de pression et de température dans la roue. Le diffuseur

puis le canal permet de ramener le gaz dans la roue suivante en gagnant encore

de la pression par rapport à celle de sortie par ralentissement de la

vitesse du gaz.

Les compresseurs centrifuges demandent une pression minimale

et une autre maximal

· Pression de d'aspiration (pression minimale)

: c'est la pression minimale exigée par les compresseurs pour

qu'ils fonctionnent.

· Pression de refoulement (pression maximale)

: c'est la pression maximale avec laquelle les stations refoulent le

gaz.

31

2.4. CALCULS HYDRAULIQUES : DÉFINITIONS

FIGURE 2.6 - Schéma de

fonctionnement d'un compresseur centrifuge

2.4 Calculs hydrauliques : Définitions

· Débit

Un Débit est le quotient de la quantité du

fluide qui traverse une section droite de la conduite par la durée de

cet écoulement, on a deux types de débit:

1. Débit massique M

si Am est la masse de fluide qui a traversé

une section droite de la conduite pendant le temps At de cet

écoulement, le débit massique est défini comme suit :

Am

M = Unité : kg/s

At

2. Débit volumique Q

Si AV est le volume de fluide qui a traversé

une section droite de la conduite pendant le temps At de cet

écoulement, le débit volumique est défini comme suit:

AV

Q = Unité:

m3/s

At

· Le diamètre D

On définie le diamètre d'un gazoduc par la formule

suivante

[ ~

Dext.2.54

D = - 2.e

100

Où

D : Le diamètre intérieur du tube en

mètre.

Dext : Le diamètre extérieur du tube

qui est donné en pouces.

e : épaisseur de la paroi du tube en

mètre.

Il faut aussi préciser que: 1 pouce=0.0254 m

2.4. CALCULS HYDRAULIQUES : DÉFINITIONS

FIGURE 2.7 - Schéma d'un tube

· La perte de charge

Lors de son transport dans les gazoducs, le gaz subit des

frottements avec les parois des canalisations. Ce qui fait perdre de la

pression au gaz et cette perte est appelée perte de charge. C'est le

phénomène le plus problématique du transport de gaz et de

là provient une des difficultés du problème. En effet,

sans la perte de pression induite par ce phénomène, le gaz

circulerait très facilement dans les gazoducs.

32

FIGURE 2.8 - La perte de charge

33

Chapitre 3

Problématique et Modélisation

3.1 Introduction

Le gaz naturel est devenu, ces dernières

années, un véritable enjeu mondial. Sa demande s'accroit de jour

en jour et pour fournir cette énergie aux différents usagers les

compagnies gazières s'intéressent d'une manière

régulière à réduire les coûts

d'investissement et les charges d'exploitation, les montants engagés par

ces compagnies sont importants, donc une amélioration dans les frais

d'investissements et les charges d'exploitation peut impliquer des montants

substrats importants. De ce fait ces compagnies doivent assurer le transport du

gaz aux consommateurs d'une manière à réduire les

coûts du transport pour le développement et le maintien de leurs

réseaux.

Dans ce cadre, l'Algérie avec des réserves

gazières importantes, doit profiter de cette conjecture favorable. Le

système de transport par canalisation est largement

développé à travers les grandes régions de notre

pays.

3.2 Position du problème

L'acheminement du gaz naturel dans le réseau de

transport passe par divers dispositifs constitués de pipes, de

régulateurs, de valves et de compresseurs. Le gaz naturel est introduit

avec une pression importante.

34

3.3. ÉTUDE DE L'EXISTANT

Le gaz perd en pression suite au frottement avec la cloison

des canalisations quand le gaz les traverse. La perte de compression est

compensée par les stations de compression qui élèvent la

pression.

L'objectif de cette étude est de déterminer

dans une première étape, le choix des stations à mettre en

marche, et dans une deuxième étape le nombre de compresseurs

qu'il faut faire fonctionner à fin de minimiser la quantité de

gaz consommer par les stations de compression en service tout en respectant les

conditions d'exploitation, à partir d'un débit Q donné

à l'entrée d'une station de compression avec une pression

d'aspiration Pasp, une pression de

refoulement Pref.

3.3 Étude de l'existant

Dans la pratique, l'opérateur de la station de

compression ajuste et essaye d'avoir le débit par l'arrêt des

turbocompresseurs ou par le contrôle ou l'ajustement des vitesses des

turbocompresseurs par son expérience, l'essentiel est de satisfaire la

demande des clients et les caractéristiques des compresseurs sans tenir

comptent de l'énergie consommée.

35

3.4. MODÉLISATION DU PROBLÈME

3.4 Modélisation du problème

La modélisation mathématique est une phase

importante pour décrire, analyser et prédire le comportement des

systèmes dans différents domaines du monde réel et les

résoudre. Il y a beaucoup de types différents de modèles

mathématiques, les plus utilisée en recherche

opérationnelle sont les modèles d'optimisation.

Un modèle d'optimisation en recherche

opérationnelle est une construction mathématique. Cette

dernière est constituée de trois composantes principales :

- Variables de décision:

L'étape la plus importante dans la construction d'un modèle est

le choix des variables qui vont présenter les décisions à

prendre.

- Contraintes : Un ensemble des

paramètres qui limitent le modèle réalisable, avec des

équations ou des inéquations composées des variables de

décision.

- Fonction objectif: Une fonction qui

définit l'objectif à atteindre, elle sert à

déterminer la meilleure solution au problème d'optimisation.

L'objectif du problème peut être de minimiser ou de maximiser

cette fonction jusqu'à l'optimum.

36

3.5. APPROCHE DE MODÉLISATION

3.5 Approche de modélisation

Pour permettre la résolution du problème

relatif à la perte de charge à travers la canalisation, la

présentation de la modélisation mathématique, les

paramètres, les variables, les contraintes, ainsi que la fonction

objectif serons définies dans ce qui suit.

La détermination d'un régime de fonctionnement

optimal des stations de compression nécessite le choix de la station de

compression à mettre en marche ainsi que le nombre de compresseurs qui

fonctionnent dans cette station choisie. D'autre part, pour chaque compresseur

en fonction on détermine le débit, la vitesse et la hauteur

adiabatique de telle sorte à minimiser l'énergie en respectant

son domaine de fonctionnement.

3.6 Données et paramètres du

problème

3.6.1 Données du problème

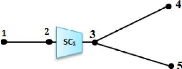

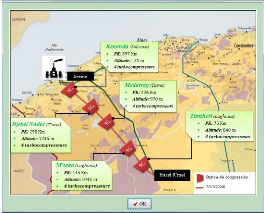

Présentation de la ligne GZ1 40»

La ligne de transport du gaz naturel GZ1 a été

réalisée en 1976/1979 sur une distance de 507 km pour

relier le gisement de gaz naturel de Hassi R'mel et le terminal de

raffinerie à Arzew.

Cette ligne fait partie d'un faisceau de canalisations de

pétrole, de gaz et de condensât. Elle se dirige à partir de

nord-ouest de Hassi R'mel vers l'ouest à Arzew.

GZ1 dispose de cinq stations de compression comme l'illustre

la Figure 3.1 : SC1 Timzhert (Laghouat), S M'seka (Laghouat), SC3 Medarreg

(Tiaret), SC4 Djebel Nador (Tiaret) et SC5 Kenenda (Relizane)

réparties sur la ligne assurant la mise sous pression du fluide

gazeux nécessaire à son écoulement, entrainées par

4 compresseurs centrifuges (voir Figure 3.2), les cinq stations de compression

consomment du gaz.

FIGURE 3.1 - Présentation de GZ1

FIGURE 3.2 - Schéma d'une station de

compression

37

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

Q = 5,747× 10-4 ·F

·

|

tv

|

) P 2

i - eseijP 2

Tb j

F?????? ??????? ·

D2,5

·

Pb Tm · Leij · G

· Z

|

|

avec

38

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

3.6.2 Définition des paramètres du

problème

I. Équation de chute de pression (perte en

charge)

La formule de perte de charge dans un tronçon "ij"

s'exprime de la façon suivante : [11]

Q2

P 2

i -eseijP j 2 = Rij.D5,

avec

· Pi : Pression initiale (entrante) dans le

tronçon (Kpas).

· Pj : Pression terminale (sortante) sur le

tronçon (Kpas).

· Q : Débit du gaz (m3/

jour).

· D : Diamètre intérieur du gazoduc

(mm).

· Rij : Constante qui dépend des

paramètres du tronçon.

· e : Base de logarithme népérien

(e=2,718...).

· seij une constante qui prend en

considération l'altitude de la conduite, sans unité,

définie par la formule suivante:

"Hj - Hi #

seij = 0,0684.G ,

Tf Z

avec

· Hi : L'altitude en amont de tronçon

(m).

· Hj : L'altitude en aval de tronçon

(m).

· Tf : La température finale du gaz K

(273,15+C°).

Cette constante sera calculée à partir de

l'équation du débit de la manière suivante:

II. Équation de calcul du débit

Q

L'equation de calcul du débit s'exprime de la

façon suivante: [11]

39

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

FIGURE 3.3 - Schéma d'un

tronçon ij

· Q : Débit du gaz

(m3/jours).

· Pb : Pression de base (Kpas).

· Tb :Température de base K

(273,15 + C° ).

· G : Gravité du gaz.

· Z : Facteur de compressibilité (sans

unité),

· Tm : Température moyenne du

gaz dans la conduite K (273,15 + C°).

2

· F = v avec ë :

facteur de friction.

ë

· Pi : Pression initiale dans le tronçon

(Kpas).

· Pj : Pression terminale sur le tronçon

(Kpas).

· D : Diamètre intérieur de la

conduite (mm).

· e : Base de logarithme népérien

(e=2,718...).

· Leij : Longueur équivalente qui prend en

considération la différence de l'altitude

entre l'amont et l'aval du tronçon.

L.(eseij - 1)

Leij = ,

seij

Transformation de l'équation de flux pour avoir la

formule de chute de pression, pour déterminer le coefficient

Rij.

1. On calcule Q2

Tb ) i - eseijP 2

F?????? P 2 j ???????

D5.

Q2 = (5,747)2 x

10-8 F2

Pb Tm Leij G Z

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

2. On fait sortir la formule de perte en

charge

?

???????????????

2

Pi2 - eseijP2 =

Q2

j D5

On pose A = 10-8 ×

(5,747)2 et B = Tb

Pb)

3. On fait sortir le coefficient Rij

?

????

.

G ·Tm ·Leij

·Z ?????

Tb !2 ????

(5,747)2 ·10-8 ·

· F2 ? ?

Pb

|

Rij =

|

G ·Tm ·Leij

·Z

|

|

|

A·B·F2 .

|

D'où la perte de charge sera exprimée comme suit

:

Q2

P 2

i -eseijPj 2 =Rij.D5.

4. Le facteur de compressibilité

On dit qu'un fluide est compressible, si pour une quantité

massique donnée de gaz qui occupe un volume donnée V1,

dans les conditions de pression et de

température(P1,T1), occupe un autre volume V2

en changent les conditions de (P1,T1) à

(P2,T2). [12]

Cette propriété de gaz est

représentée par le facteur de compressibilité Z

qui est exprimé en fonction de la température, la

pression et la composition de gaz.

Il exister plusieurs méthodes pour le calcul du facteur de

compressibilité, on peut citer la méthode de CNGA

(California Natural Gas Association), qui est la plus simple

et rapide en termes de calcul.[11]

1

Z =

?

?????

1+

?

?????

Pm ×

344,4(10)1,785×d

T 3,825 m

11

,

avec :

.

40

Pm : Pression moyenne (Kpas).

. Tm : Température moyenne K

(273,15+C?).

. d : Densité relative du gaz.

41

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

5. Nombre de Reynolds

Un paramètre important pour caractériser le type

de mouvement des fluides circulant dans un gazoduc, le nombre de Reynolds

dépend du débit massique M, le diamètre intérieur

du gazoduc, la densité et la viscosité du gaz, il peut être

calculé par la relation: [11]

4M

Re = ðDu,

· Re : nombre de Reynolds (sans unité).

· M : Le débit massique, M = Q x

ñ.

Q : Le débit volumique.

ñ : La masse volumique de gaz, (ñ

= 0,78).

· ð = 3,14...

· D : Diamètre intérieur du gazoduc.

· u : La viscosité du gaz (Kg/m.s), (u

= 1,25 x 10-5).

6. Coefficient de friction

Coefficient de résistance hydraulique établit

par Darcy, il est calculé de la même manière que pour les

liquides. Le calcul du coefficient de friction peut se faire par

l'intermédiaire de la formule suivante : [11]

/158 \

Re + 2 · Rug

ë = 0,067 ,

D

· Re : nombre de Reynolds (sans unité).

· Rug: La Rugosité de la conduite (mm), Rug

= 0,015.

42

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

7. Puissance de compression

La formule qui calcule la puissance d'un compresseur

nécessaire pour comprimer un débit Q est la suivante : [11]

" /Pj !m j

286,76

Wa = mG T1 - 1 ,

Pi

·

· m =

y

Wa : Puissance d'un compresseur

(joule/kg). y -1 , avec

y : Le rapport de chaleur spécifique qui vaut

1,28.

· T1 : Température d'aspiration de gaz (K)

.

· Pi : Pression d'aspiration (Kpas) .

· Pj : Pression de refoulement (Kpas).

8. Hauteur adiabatique

La Hauteur adiabatique caractérise la puissance

absorbée par le compresseur pour comprimer le gaz en supposons que la

transformation est adiabatique. [11]

|

" /Pj !m j

286,76

Had = mG T1.g - 1

Pi

|

.

|

Remarque:

On obtient la formule précédente en multipliant la

formule de la puissance de compression par g, où g =

9,

81m3.kg-1.s-2.

43

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

3.6.3 Modélisation des courbes

caractéristiques des compresseurs

Les différentes plages de fonctionnement des compresseurs

centrifuges sont définies par la carte de compression, propre à

chaque compresseur, dans notre cas tous les compresseurs sont identiques.

La carte de fonctionnement est donnée en fonction du

débit volumique Q (axe des abscisses), de la hauteur

adiabatique H (axe des ordonnées), la vitesse S et le

rendement adiabatique ç.

FIGURE 3.4 - La carte de fonctionnement

d'un compresseur

Interprétation

Les caractéristiques d'un compresseur sont limitées

par:

- Sur la gauche du diagramme : Limitation

par la zone de pompage (débit trop faible).

Le pompage se produit dans un compresseur centrifuge quand le

débit est réduit à tel point que le compresseur, à

une vitesse donnée, ne peut plus pomper contre la hauteur

44

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

de pression présente.

A ce moment, une inversion momentanée du sens

d'écoulement se produit ainsi qu'une chute de la hauteur de pression

normale et le cycle recommence. Cela provoque une impulsion et un choc dans

l'ensemble du compresseur et des tuyauteries associées.

Le fonctionnement du compresseur à gauche de cette

ligne se trouve dans une zone de pompage. Dans ce cas il faut soit diminuer la

hauteur soit augmenter le débit, de façon à ce que le

fonctionnement du compresseur retourne à droite de la ligne de

pompage.

- Sur la droite du diagramme: Limitation

par la zone de gavage (débit trop important). L'examen d'une courbe

caractéristique à vitesse donnée montre qu'au delà

d'un certain débit volumique, la hauteur utile diminue, de plus en plus

vite, vers les hauts débits. A ce moment, le rendement diminue

également très vite et toute augmentation de puissance ne permet

qu'une très faible augmentation de débit: il s'agira ainsi d'une

zone appelée zone de gavage du compresseur qui correspond aux

débits limites réalisables pour la (les) roue(s) du

compresseur.

- Vers le haut du diagramme : Limitation par

la vitesse maximale admissibles.

- Vers le bas du diagramme : Limitation par

la vitesse minimale que peut développer la turbine.

On définit la hauteur adiabatique d'un compresseur

Had par l'énergie qui resterait emmagasinée

dans le fluide par suite d'un procédé de compression adiabatique

qui a lieu entre la pression d'aspiration du compresseur et la pression de

refoulement de ce dernier.

Les quantités reliées aux compresseurs

centrifuges sont le débit Q, La vitesse S, La hauteur

adiabatique Had et le rendement adiabatique

ç, ces relations sont représentées par les

équations suivantes:

La hauteur adiabatique

|

)

Had = a1 + a2 Q

)2

Q )3!

Q

+ a3 + a4 × S2,

S S S

|

(1)

|

Le rendement adiabatique

Q ) Q )2

Q )3

ç = b1 + b2 + b3 +

b4 , (2)

S S S

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

où les paramètres a1, a2,

a3, a4,b1, b2, b3 et b4 sont

des constantes qui dépendent du type du compresseur.

3.6.4 Estimation des valeurs de la hauteur adiabatique et

du rendement adiabatique

Pour estimer les valeurs de la hauteur adiabatique et du

rendement adiabatique théoriques, on doit trouver les valeurs des

paramètres a1, a2, a3, a4 (pour la

hauteur adiabatique) et b1, b2, b3, b4

(pour le rendement). La méthode des moindre carrées sera

utilisée pour minimiser l'erreur entre les données

observées à partir des courbes caractéristiques du

compresseur et les données théoriques calculées à

l'aide de formules exprimées ci-dessus.

Principe de la méthode des moindres

carrées

La méthode des moindres carrés,

indépendamment élaborée par Legendre et Gauss au

début du XIXe siècle, permet de comparer des données

expérimentales, généralement entachées d'erreurs de

mesure, à un modèle mathématique censé

décrire ces données.

Les modèles de régression linéaires

multiples [1] contiennent k variables explicatives X1,...,Xk,

ils sont définis comme suit :

Y = b0 + b1X1 +

b2X2 + ... + bkXk +

e

où les constantes

b0,b1,b2,...,bk sont des paramètres

du modèle et e est une variable aléatoire non observable

représente la différence entre la valeur de Y

observée et sa valeur approxi-mée par la relation

fonctionnelle suivante dite fonction de régression :

Y =

(X1,X2,...,Xk;b0,b1,b2,...,bk);

=

b0 + b1X1 +

b2X2 +... + bkXk

Pour les n observations ou réalisation

(x1i,...,xki), i = 1,2,...,n, des

variables explicatives X1,X2,...,Xk, les valeurs

yi, i = 1,2,...,n, de la variable

aléatoire expliquée Y, sont données par :

45

yi = b0x1i +

b1x2i + ... +

bkxki + ei,i =

1,2,...,n,

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

Considérons les notations suivantes :

0

- y=

(y1,y2,...,yn), est le vecteur des n

observation de la variable expliquée Y, ce vecteur peut être aussi

comme une seule réalisation de vecteur aléatoire

Y0 =

(Y1,Y2,...,Yn),

où les variables aléatoires Yi, i

= 1,2,...,n, sont indépendante identiquement

distribuées.

- e est un vecteur colonne des variables

aléatoires (non observables) défini par :

- b est un vecteur colonne des paramètres de

régression :

b0=(b0,b1,...,bk),

- X est une matrice, de dimension, n

× (k + 1), dite matrice du plan d'expérience

et elle est donnée par :

|

? 1

1

.

X =

?????????????????????????????????????????????

.

|

x11

x12

.

.

.

x1n-1

x1n

|

x21 ...

x22 ...

.

.

.

x2n-1 ...

x2n ...

|

?

xk1

xk2

.

??????????????????????????????????????????

.

.

xkn-1

? ??

xkn

|

|

.

1

1

|

0

En utilisant ces notations, on peut regarder le vecteur

y= (y1,...,yn), comme une

réalisation du vecteur aléatoire Y satisfaisant le modèle

linéaire :

46

Y = X b +e.

47

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

Application

Notre modèle de régression est défini comme

suit :

Q(Q2

QHad =SS)

,(S)3;a1,a2,a3,a4!;

= a1 + a2 ()+ a3 ( )2 +

a4(Q)3 x S2 S

pour la hauteur adiabatique.

|

et

|

çad =

|

Q2 Q 3

!

Q S , ,

;b1,b2,b3,b4 ;

S S

|

Q Q2 Q 3

= b1 +b2 +b3 +b4

S S S

pour le rendement adiabatique.

On calcule le coefficient de corrélation entre les deux

valeurs (valeur observée et valeur théorique), noté r qui

est égale au rapport de leur covariance et du produit non nul de leurs

écarts types (le coefficient de corrélation est compris entre -1

et 1).

óXóY

Cor(X,Y) =

Cov(X,Y)

où Cov(X,Y) désigne la covariance

des variables X et Y, óX et óY leurs

écarts types.

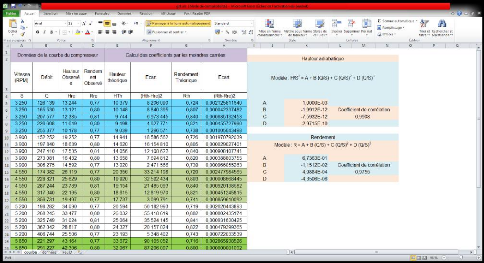

Les valeurs des paramètres a1, a2,

a3, a4 pour la hauteur adiabatique (b1, b2,

b3, b4 pour le rendement adiabatique) calculées avec le

solveur de Microsoft Excel sont :

Pour la hauteur adiabatique :

a1 = 1,0000 x103,

a2 = -1,9912 x 10-12,

a3 = -7,5939 x 10-12,

a4 = -2,9715 x 10-10.

Le coefficient de corrélation r=0.991.

48

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

Pour le rendement adiabatique:

b1 = 6,7363x10-1,

b2 = -1,1512x10-2,

b3 = 4,9884x10-4,

b4 = -4,3506x10-6.

Le coefficient de corrélation r=0,976.

49

3.6. DONNÉES ET PARAMÈTRES DU PROBLÈME

Les valeurs de Hth et çth

calculées à partir des résultats :

|

Les données de la courbe du compresseur

|

Le calcul par les moindres carrés

|

|

Vitesse

|

Débit

|

Hauteur adiabatique

|

Rendement observé

|

Hauteur théorique

|

Rendement théorique

|

|

S

|

Q

|

Hobs

|

çobs

|

Hth

|

çth

|

|

3250

|

126 139

|

13 244

|

0,77

|

10 379

|

0,724

|

|

3250

|

165 530

|

13 121

|

0,80

|

10 148

|

0,807

|

|

3250

|

207 577

|

12 385

|

0,81

|

9 744

|

0,840

|

|

3250

|

226 608

|

11 649

|

0,80

|

9 498

|

0,821

|

|

3250

|

255 377

|

10 178

|

0,77

|

9 039

|

0,738

|

|

3900

|

152 252

|

19 252

|

0,77

|

14 941

|

0,726

|

|

3900

|

197 840

|

18 639

|

0,80

|

14 620

|

0,805

|

|

3900

|

247 410

|

17 535

|

0,81

|

14 056

|

0,840

|

|

3900

|

273 081

|

16 432

|

0,80

|

13 658

|

0,820

|

|

3900

|

306 275

|

14 592

|

0,77

|

13 020

|

0,739

|

|

4550

|

174 382

|

26 119

|

0,77

|

20 356

|

0,720

|

|

4550

|

228 821

|

25 629

|

0,8

|

19 920

|

0,803

|

|

4550

|

287 244

|

23 789

|

0,81

|

19 154

|

0,840

|

|

4550

|

317 340

|

22 195

|

0,80

|

18 615

|

0,821

|

|

4550

|

356 731

|

19 497

|

0,77

|

17 737

|

0,741

|

|

5200

|

198 282

|

34 090

|

0,77

|

26 594

|

0,719

|

|

5200

|

260 245

|

33 477

|

0,80

|

26 032

|

0,802

|

|

5200

|

325 749

|

31 024

|

0,81

|

25 064

|

0,841

|

|

5200

|

362 042

|

28 817

|

0,80

|

24 327

|

0,822

|

|

5200

|

406 744

|

25 506

|

0,77

|

23 193

|

0,743

|

|

5850

|

221 297

|

43 164

|

0,77

|

33 672

|

0,716

|

|

5850

|

291 227

|

42 306

|

0,80

|

32 967

|

0,800

|

|

5850

|

366 468

|

39 240

|

0,81

|

31 722

|

0,841

|

|

5850

|

404 974

|

36 297

|

0,80

|

30 848

|

0,824

|

|

5850

|

456 315

|

32 005

|

0,77

|

29 395

|

0,749

|

|

6500

|

245 640

|

52 974

|

0,77

|

41 572

|

0,716

|

|

6500

|

323 979

|

52 238

|

0,80

|

40 695

|

0,800

|

|

6500

|

407 629

|

48 192

|

0,81

|

39 152

|

0,841

|

|

6500

|

449 676

|

44 758

|

0,80

|

38 092

|

0,824

|

|

6500

|

505 443

|

39 608

|

0,77

|

36 345

|

0,749

|

|

6825

|

259 360

|

58615

|

0,77

|

45 821

|

0,718

|

|

6825

|

340 355

|

57 266

|

0,80

|

44 863

|

0,801

|

|

6825

|

429 316

|

53 097

|

0,81

|

43 134

|

0,840

|

|

6825

|

474 018

|

49 295

|

0,80

|

41 942

|

0,823

|

|

6825

|

474 018

|

43 777

|

0,77

|

40 088

|

0,750

|

TABLE 3.1 - Résultats obtenue par

estimation

50

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

le rendement adiabatique;

FIGURE 3.5 - Le rendement adiabatique

théorique en fonction du débit et de la vitesse

3.7 Formulation mathématique du

problème

3.7.1 Les hypothèses du problème

· Dans une station de compression, le

débit rentrant est égale au débit

sortant de la station de compression.

· Chaque station de compression est constituée

d'un nombre fixe de compresseurs centrifuges identiques (4

compresseurs ) montés en parallèle. Cette hypothèse

nous a conduit à diviser le débit écoulé à

travers la station de compression identiquement sur les compresseurs

utilisés.

· Dans une station de compression, le nombre de

compresseurs qu'on peut faire fonctionner est 3. Le quatrième reste en

mode « standby ».

· La ligne étudiée admet un seul terminal

départ et un seul terminal arrivé, donc le débit qui

rentre en aval du gazoduc est égale au débit en amont du

gazoduc.

· Le diamètre est le même pour tous les

tronçons.

51

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

3.7.2 Définition des données

Soient les données suivantes :

Tronçons:

( )

- Q : Le débit dans le gazoduc

m3/jour .

- Rij : Une constante de la formule de perte de charge

liée aux caractéristiques du tronçon (i,j).

- D : le diamètre du gazoduc (mm).

Compresseurs:

- Pmin : La pression minimale de service (kpa) .

- Pmax : La pression maximale de service (kpa).

- Smin : La vitesse minimale du compresseur (RPM) (Tour

Par Minute).

- Smax : La vitesse maximale du compresseur (RPM) (Tour

Par Minute).

( )

- qmin : Le débit minimal du compresseur

m3/h .

( )

- qmax : Le débit maximal du compresseur

m3/h . 3.7.3 Paramètres du

modèle

Pour simplifier la modélisation on définit les

paramètres suivants:

· I : L'ensemble de tous les points du gazoduc (

Voir la figure 3.6) I = {1, 2, 3, 4,

5, 6, 7, 8, 9, 10,

11, 12}

· Ec : L'ensemble des couples

ordonnées (i,j) représentant les stations de

compression. Ec = {(2,3),

(4,5), (6,7), (8,9),

(10,11)}

· Ep : L'ensemble des couples

ordonnées (i,j) représentant les tronçons.

Ep = {(1,2), (3,4),

(5,6), (7,8), (9,10),

(11,12)}

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

FIGURE 3.6 - Représentation de la

ligne étudiée

Variables de décision

Le problème posé se résume à :

Déterminer le nombre de compresseurs à mettre en

fonction à la station (i,j) où (i,j) E

Ec de telle sorte à minimiser la quantité de

gaz consommée par cette station, en fonction des invariants, tout en

respectant le domaine de fonctionnement des compresseurs.

Donc les variables de décision sont :

· Pi : pression au point i , i E

I.

· wij=

|

? ? ???

????

|

1 si la station (i,j) fonctionne.

0 sinon (i,j) E Ec

|

·

52

nij : Le nombre de compresseurs en fonction dans la

station (i,j) , (i,j) E Ec.

· Sij : La vitesse de rotation du compresseur dans

la station (i,j), (i,j) E Ec.

· hij : La hauteur adiabatique du compresseur dans

la station (i,j), (i,j) E Ec.

· qij : Le débit volumique passé par

le compresseur dans la station (i,j), (i,j) E

Ec.

3.7.4 Contraintes

a- Contraintes relatives aux tronçons

1. Pour un tronçon (i,j) E

Ep, il existe des règles de conservation en perte de

charge à respecter. Ceci est exprimé à l'aide de la

contrainte suivante (Voir calcul perte de charge page 40) :

2

Pi2 -

eseijPj2 = Rij.D5, ,

(i,j) E Ep.

53

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

2. La pression au point i doit être

supérieure à la pression minimale de service Pmin

et inférieure à la pression maximale de service

Pmax, ce qui est exprimé à l'aide de la

double contrainte suivante :

Pmin<Pi<Pmax ,i E I.

b- Contraintes relatives aux compresseurs

3. La pression de refoulement Pj d'une station de

compression (i,j) est supérieure ou égale à la

pression d'aspiration Pi de cette station. En effet, si la station de

compression fonctionne alors Pj > Pi sinon Pj =

Pi. Ce qui est présenté par la double contrainte

suivante :

Pj

1<Pi

|

Pmax , (i,j) E

Ec.

Pmin

|

|

Pour chaque station de compression en marche, le débit

qui passe par elle est divisé identiquement sur les turbocompresseurs en

fonction. D'où le débit qui passe par chaque tur-

bocompresseur est égal à

|

wij.Q nij

|

donc le triplet des variables

|

wij.Q nij

|

!,Pi,Pj doit satisfaire le

|

|

domaine de fonctionnement d'un turbocompresseur. Ce qui est

présenté par les contraintes suivantes :

4. La hauteur adiabatique est constante entre les compresseurs

de la même station :

hij =

|

qij qij qij )3) 2

! !2

1( a1 + a2 S +

a3 S + a4 S x

Sij??.wij, (i,j) E

Ec.

ijij

_

|

|

avec

"

286,76 P. m

hij m.G T1.g p

-1 , (i,j) E Ec.

5. La hauteur adiabatique hij ne doit pas

dépasser la hauteur adiabatique maximale et doit être

supérieur ou égale à la hauteur adiabatique minimale, ce

qui est présenté par la double contrainte suivante :

HL.wij <_ hij.wij <_ HU.wij

, (i,j) E Ec.

54

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

avec

2 3

HL = (a1 + a2

max! + a3

max! + a4 max

)XSin,

2

Smax Smax Smax

?2 3

HU =?a1 + a2

min! + a3

min! + a4

min!?????X Smax.

Smin Smin Smin

6. Le débit Q est partagé de

manière équitable sur les compresseurs utilisés dans une

même station de compression :

24 · wij · qij.nij + (1 - wij) =

Q.w(i,j) (i,j) E Ec

7. Le rendement d'un compresseur dans la station de compression

(i,j) doit être inférieur ou égale à 1 :

! !2 !3

qij qij qij

b1 + b2 + b3 + b4 C

1, (i,j) E Ec.

Sij Sij Sij

8. La vitesse de rotation Sij d'un

compresseur en marche dans la station(i,j) ne doit pas dépasser

la vitesse maximale et doit être supérieur ou égale

à la vitesse minimale. Ce qui est présenté par la double

contrainte suivante :

Smin.wij C Sij.wij C Smax.wij.

9. Le débit qij qui passe par un

compresseur dans la station(i,j) ne doit pas dépasser le

débit maximal et doit être supérieur ou égale au

débit minimal. Ceci est exprimé par la double contrainte suivante

:

qmin.wij C qij.wij C qmax.wij, (i,j) E

Ec.

10. Le rapport entre le débit et la vitesse du

compresseur doit être compris entre pompage et gavage.

avec

55

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

qmin qmax

pompage = , gavage =

Smax

Smin

On peut exprimer ça par la double contrainte suivante :

S l S l S

qmin qij qmax

min

·

.wi

· < .wi

· < .wij,

(i,j) E Ec.

i j

· max

3.7.5 L'objectif

Notre objectif est de minimiser la quantité du gaz

consommée par toute les stations de compression du gazoduc. Cette

quantité va être donc égale à la somme des

quantités du gaz consommées par chaque station de compression .

D'où :

Min(Z) = X fij

(i,j) EEc

avec : fij est la fonction qui calcule la

quantité du gaz consommée par la station (i,j) ,

(i,j) E Ec, définie comme suit :

?

???????????

fij =

hij

1000

?

????????

? ??

. wij

Q

·ñ

·

24

·çij

· çT R

·çmc

·P CI

avec :

çT R = 0,35 : Le rendement de la

turbine.

çmc = 0,95 : Le rendement

mécanique.

PCI :Pouvoir Calorifique

Inférieur du gaz ( PCI=36

000kj/m3).

! !2 !3

qij qij qij

· çij = b1 + b2 +

b3 + b4 ,

Sij Sij Sij

56

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

Donc on aura le modèle suivant :

? ?

????????????????????????????????????????????????????????????????????????????????????????????????

???

????????????????????????????????????????????????????????????????????????????????????????????????????

P =

Min(Z) = P(i,j) ?Ec fij

s.c

P i

2-eseijPj2=

Rij.Q2 ?(i,j)?Ep

...(1)

D5

Pi = Pmin ?i ? I ...(2)

Pi = Pmax ?i ? I ...(3)

Pi

Pj =

Pi

! !2

qij qij qij !3??????

× S2 ??????.wij ?(i,j) ?

Ec ...(6)

+a3 +a4 ij

Sij Sij Sij

Pmax ?(i,j) ? Ec

...(5)

Pmin

??

????

??

? ???

a1 + a2

Pj = 1 ?(i,j) ? Ec

...(4)

hij =

Pj !m !

286,76

hij = mG T1.g - 1 ?(i,j) ?

Ec

Pi

hij.wij = HL.wij (i,j) ?

Ec ...(7)

hij.wij = HU.wij (i,j) ?

Ec ...(8)

qij.n(i,j) = Q.w(i,j)

?(i,j) ? Ec ...(9)

! !2 !3

qij qij qij

b1 +b2 +b3 +b4 = 1

?(i,j) ? Ec ...(10)

Sij Sij Sij

Sij.wij = Smin.wij (i,j) ?

Ec ...(11)

Sij.wij = Smax.wij (i,j) ?

Ec ...(12)

qij qmin ?(i,j) ? Ec

...(13)

wij = .wij

Sij Smin

qij qmax

.wij = .wij ?(i,j) ?

Ec ...(14)

Sij Smax

qij.wij = qmin.wij ?(i,j) ?

Ec ...(15)

qij.wij = qmax.wij ?(i,j) ?

Ec ...(16)

Pi = 0 ?i ? I ...(17)

nij ? {0,1,2,3}

?(i,j) ? Ec ...(18)

qij = 0 ?(i,j) ? Ec

...(19)

hij = 0 ?(i,j) ? Ec

...(20)

Sij = 0 ?(i,j) ? Ec

...(21)

wij ? {0,1} ?(i,j) ?

Ec ...(22)

57

3.7. FORMULATION MATHÉMATIQUE DU PROBLÈME

3.7.6 Evaluation du modèle

a- Nombre de variables

· |I| = 12 , alors nous avons :

- 12 variables de type Pi.

· |Ec| = 5, alors nous avons :

- 5 variables de type qij.

- 5 variables de type Sij.

- 5 variables de type hij.

- 5 variables de type nij.

- 5 variables de type wij.

Donc le nombre de variables est :12 + 5 + 5 + 5 + 5 + 5 =

37.

b- Nombre de contraintes

· |Ep| = 6 alors nous avons :

- 6 contraintes de type (1)

· |I| = 12, alors nous avons :

- 12 contraintes de type (2).

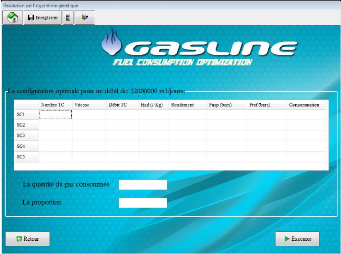

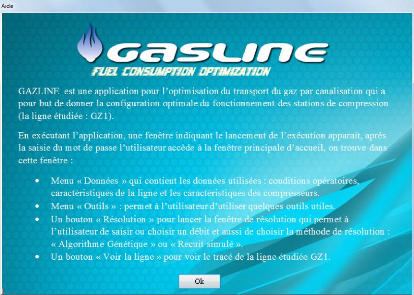

- 12 contraintes de type (11).