|

République Algérienne Démocratique

et Populaire

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR

DE LA

RECHERCHE SCIENTIFIQUE

UNIVERSITÉ DU 20 AOÛT 1955 -

SKIKDA

FACULTÉ DES SCIENCES DE

L'INGÉNIEUR

DÉPARTEMENT ELÉCTROMÉCANIQUE

MEMOIRE DE MAGISTER

Spécialité :

Électromécanique

Option :

Mécatronique

Thème

DIAGNOSTIC THERMIQUE AU LASER LORS

D'UNE OPERATION D'USINAGE

Présenté par : TABET ZOHIR

Soutenu publiquement devant le jury :

Président : Prof. DAOUD El-Aloussi Université de

Skikda

Rapporteur : Prof. MZAD Hocine Université de Annaba

Examinateur : Prof. HAIAHEM Ammar Université de Annaba

Examinateur : Dr KHOCHEMANE Lakhdar Université de

Skikda

Promotion : 2011

g4ril,eAr.e.-

Mes vifs et profonds remerciements a mon encadreur Monsieur

MZAD

Hocine, Docteur d'Etat en Genie mecanique et Maitre de

Conferences a

l 'Universite Badji Mokhtar de Annaba pour le present theme

qu'il a propose

et pour avoir accepte de me prendre en charge.

Je remercie Monsieur ELGUERRI Mohamed Enseignant en genie

mecanique a l'Universite Ibn Khaldoun de Tiaret qui m'a aide a

rediger ce

memoire.

Mes chaleureux remerciements a Monsieur KHOCHMAN Lakhdar au

departement de Genie mecanique a l 'Universite de Skikda,

Je n'oublierais pas de remercier Monsieur HAIAHEM Ammar

Professeur et Directeur du Laboratoire LMI a l 'Universite Badji

Mokhtar

de Annaba.

Je tiens a exprimer toute ma reconnaissance et mes remerciements

a

Monsieur le president du Jury : DAOUD Souleymane pour avoir

accepte de

presider ce Jury.

Je tiens egalement a remercier Messieurs les membres du Jury :

KHOCHMAN Lakhdar.

HAIAHEM Ammar

TABET ZOHIR

~~~~~~~~~

Je dédie ce modeste travail

A

Mon père pour ces encouragement et

sacrifices

A

M a mère pour s a tendresse et ces

prières qu'il sont l a source

de m a volonté et DJEDA * CHERIFA *

A

M a femme N assim a

A

Mon fils Abd-Elh aye Ch arffe-Eddine

A

Mes frères : Mohamed et s a femme Fouzi a, Salim

et s a

Femme S amir a, Karim et s a femme Nejoi a

Adel, Ch aker et m a seur Ibtisseme,

Et les enfants * Ala eddine, Adem, Ahmed,

Abde

El-moumen et Imene *

A

Mes amis : N abil, S am ad, moh amed, fou ad, mour ad,

adel,

fouzzi, s al ah, amm ar, ali, roudoi ane, rid a, et me

cousin

Fethi, Y acin, Y acin.m

TABET ZOHIR

3

Sommaire

NOMENCLATURE

LISTE DES FIGURES

LISTE DES

TABLEAUX

INTRODUCTION GENERALE . 11

Chapitre I : GENERALITES SUR

L'USINAGE

I-1. GÉNÉRALITÉS

I-2. HISTORIQUE

I-3. PROCEDE D'USINAGE

I-3-1. Procédés de coupe .

I-3-2. Procédés par abrasion

I-3-3. Procédés physico-chimiques

I-4. PRINCIPE DU PHENOMENE DE COUPE

I-4-1. Représentation

I-4-2. Zone de cisaillement primaire

I-4-3. Zone de cisaillement secondaire

I-4-4. Zone en dépouille

I-4-5. Zone morte

I-5. CRITERES SPECIFIQUES DU PROCEDE D'USINAGE

I-5-1. Copeau

I-5-2. Usinabilité .

I-5-2-1. Domaine d'usinabilité

I-5-2-2. Les additions

I-5-3. Dureté

I-5-4. Lubrifiants .

I-5-5. Imperfections .

I-6. FORMATION DU COPEAU .

I-7. PARAMETRES DE COUPE

I-7-1. Echelle macroscopique .

I-7-2. Echelle microscopique

I-7-2-1. Copeau continu

I-7-2-2. Copeau avec arête rapportée .

I-7-2-3. Copeau discontinu .

I-8. CARACTERISTIQUES DES SURFACES USINEES

I-8-1. Rugosité .

I-8-2. Ligne moyenne

15

16

17

17

17

18

18

18

19

20

21

22

22

24

25

25

26

28

28

28

29

30

33

33

34

35

35

36

38

39

I-9. ENDOMMAGEMENT DES OUTILS

I-9-1. Contacts pièce-outil-copeau .

I-9-2. Mécanismes d'endommageant des outils de coupe

I-9-2-1. Endommagement issu des dépôts .

I-9-2-2. Endommagement induit par les dépôts

microscopiques

I-9-2-3. Endommagement induit par les débris

I-9-2-4. L'abrasion .

39

39

41

41

42

45

45

Chapitre II : PHENOMENES THERMOMECANIQUE DE

L'USINAGE

II-1. INTRODUCTION

II-2. HISTORIQUE DE LA MODELISATION

II-3. MODELES MECANIQUES .

II-3-1. Modèle de Merchant

II-3-2. Modèle des lignes de glissement .

II-4. MODELES THERMOMECANIQUES

II-4-1. Modèle d'Albrecht

II-4-2. Modèle de Boothroyd

II-4-3. Modèle d'Oxley

II-4-4. Modèle de Gilormini et al.

II-3-5. Autres modèles de coupe

II-5. ANALYSE THERMIQUE DU PROBLEME DE COUPE

II-6. MESURE DE LA TEMPERATURE DE COUPE

II-6-1. Mesures indirectes de température .

II-6-2. Mesures directes

II-6-2-1. Mesures par un thermocouple

II-6-2-2. Mesures par la méthode optique

II-7. NOUVELLES APPROCHES DE LA COUPE DES METAUX

48

49

50

50

52

54

54

55

55

57

57

59

60

60

61

61

61

62

Chapitre III : DIAGNOSTIC EXPERIMENTAL DE

L'EFFET THERMIQUE EN USINAGE

III-1. INTRODUCTION .

III-2. MATERIEL UTILISE

III-3. CARACTERISTIQUES DE L'APPAREIL DE MESURE .

III-4. PROTOCOLE D'ESSAIS .

III-5. ESSAIS SUR L'ACIER DOUX .

III-6. ESSAIS SUR LE BRONZE

III-7. ESSAIS SUR L'ALUMINIUM

III-8. DETERMINATION DE LA DENSITE DE FLUX DE CHALEUR

III-9. RESULTATS ET DISCUSSION

66

66

68

69 69 74 78 82 85

CONCLUSION

GENERALE

BIBLIOGRAPHIE

RESUME

Nomenclature

Symbole Signification

K

P

D f0

f

râ

Fc

Ff

ã

â

ap,w f ,s Vc Vf

Ra

L

A, B Fn

Ft

F

ë,

?

Y

l

m

n C Ve l

á

: effort spécifique de coupe

: puissance

: volume de débit de copeau

: effet de taille

: avance ou épaisseur usinée

: arrondi de la pointe de l'outil

: angle de dépouille

: force de coupe

: force d'avance

: angle de coupe

: angle complémentaire de

: profondeur de passe (mm) ;

: avance par tour (mm)

: vitesse de coupe (m/min).

: vitesse d'avance (mm/min)

: écart arithmétique moyen (.im)

: longueur de l'échantillon de l'état de surface :

aires des surfaces à la ligne moyenne

: effort normale

: effort tangentiel

: effort appliqué à l'outil

: angle de frottement

: angle qui minimise la puissance : longueur de contact

: épaisseur du copeau

: coefficient de frottement de Tresca

: indice d'écrouissage de la loi de comportement

: constante empirique issue de l'expression de la vitesse de

déformation : est la vitesse d'écoulement du copeau

: est la longueur du plan de cisaillement primaire

ó

w h

T1

T2 Tw

â

ø

ÄTM

óeq

åeq

åeq

ÿå0eq

T Tf

TseiiA

B n m

C L T X t

d,b,c,d q

È

ë

ñ

w

c

t1

: largeur de coupe

: profondeur de passe

: contrainte de cisaillement

: largeur de coupe

: longueur de contact outil-copeau

: température moyenne dans le plan de cisaillement

primaire

: température à l'interface outil-copeau

: température initiale dans le modèle

: proportion de chaleur transmise à la pièce

: coefficient permettant à la température interne

d'être une valeur moyenne : variation maximale de la température

dans le copeau.

: contrainte d'écoulement [MPa]

: déformation plastique généralisée

;

: vitesse de déformation généralisée

[s-1]

: vitesse de déformation plastique équivalente de

référence [s-1]

: température de référence [K]

: température de fusion du matériau [K]

: température du matériau [K]

: limite d'élasticité statique [MPa]

: facteur d'écrouissage statique [MPa]

: coefficient d'écrouissage statique

: coefficient de sensibilité à la

température

: sensibilité à la vitesse de déformation

plastique.

: longueur de pièce d'essai

: température de l'environnement de travail

: Longueur usinée : temps d'usinage : coefficients du

polynôme

: densité du flux de chaleur

: variable intégrale de la température

: conductivité thermique

: chaleur spécifique : masse volumique

Liste des figures

Référence :

Intitulé

Figure I-1

Figure I-2

Figure I-3

Figure I-4

Figure I-5

Figure I-6

Figure I-7

Figure I-8

Figure I-9 Figure I-10

Figure I-11

Figure I-12 Figure I-13 Figure I-14 Figure I-15 Figure I-16

Figure I-17

: Représentation des différentes zones de la

coupe

: Zone de cisaillement primaire et sa représentation

a) formation du copeau b) schématisation

: Cisaillement secondaire

a) champ des vitesses, Laheurte (2004) b)

schématisation

: Zone en dépouille

a) zone en dépouille sur une arête b)

schématisation

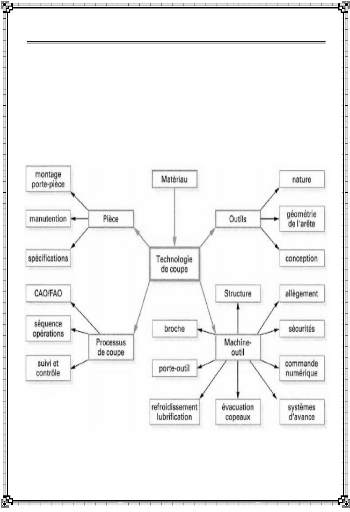

rapportée, Venkatesh (1996)

: Interactions entre la machine-outil et les aspects

technologiques de la coupe : Principe et caractéristiques fondamentales

des procédés de coupe

: Diagramme d'usinabilité d'un acier à 0,4 % C (HV

200) [2]

a) outil en carbure WC + 0,6% Co b) outil en carbure Wimet XL

3

: Évolution de l'angle de coupe avec les caractéristiques du

matériau d'outil

râ : arrondi de la pointe de l'outil, f : avance, á

: angle de dépouille

Fc : force de coupe - Ff : force d'avance - ã : angle de

coupe (â = 90°+ã)

: Diagramme d'usinabilité avec outil carbure d'un acier

doux à usinabilité améliorée : Influence de la

dureté de l'acier usiné sur les avances et vitesse initiant

une

déformation plastique d'un outil carbure

: Observation de la formation du copeau par

(a) Tresca et (b) Mallock [5]

: Paramètre de coupe en tournage

: Zones de déformation lors de la formation d'un copeau en

coupe orthogonale

: Formes macrographiques de copeaux classées selon la

norme ISO DIS 3685[5,7] : Copeau continu (Vc = 100m/min, f = 0,2 mm/tr) Le

Calvez (1995)

: Copeau avec arête rapportée [Trent 1991]

: Copeau discontinu

a) cas d'un acier austénitique inoxydable usiné

avec un outil carbure (Vc = 130m/min, f = 0,1mm/tr)

b) cas d'un acier à roulement 100Cr6 à 62HRc

usiné avec un outil en céramique renforcé SIC

Figure I-18

Figure I-19 Figure I-20 Figure I-21 Figure I-22 Figure I-23

Figure I-24

: Copeau d'acier inoxydable de géométrie continue

(Outil cermet, Vc = 300 m/min, f = 0,05 mm/tr)

: Paramètres de l'état de surface d'un corps

solide

: Composition et aspect du corps : Composition et aspect du

corps : Composition et aspect d'un corps cylindrique

: Formation du copeau (a) et usure de l'outil (b) [15]

: Composition et aspect du corps 3 déposé sur

l'outil [17]

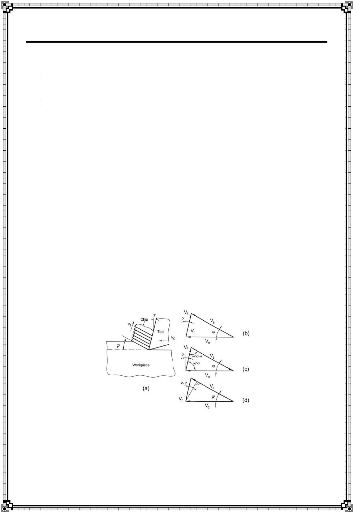

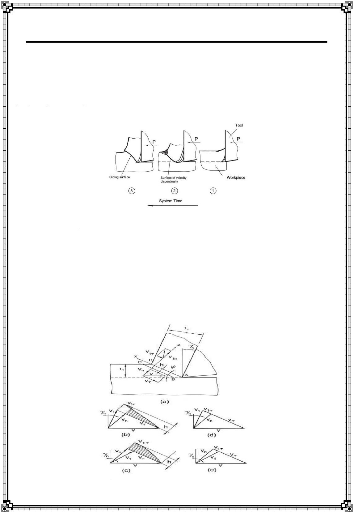

Figure II-1 Figure II-2 Figure II-3 Figure II-4 Figure II-5

Figure II-6 Figure II-7 Figure II-8 Figure II-9

Figure II-10

Figure II-11

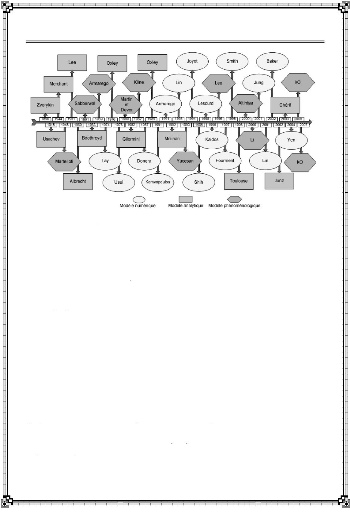

: Chronogramme sur la modélisation de la coupe

: Modèle de Merchant : géométrie et

notations

: Diagramme des efforts

: Réseaux de lignes de glissement [21]

: Efforts de coupe selon Albrecht

: Zones de cisaillements

: Modélisation de Gilormini et al. des zones de

cisaillement

: Distribution des flux de chaleur générés

par en coupe orthogonale [7] : Modèle plan à cisaillement simple

(a)

et trois diagrammes de vitesse connus (b, c et d)

: Trois étapes distinctes dans un cycle de formation de

copeau

: Modèle pour la coupe orthogonale :

(a) modèle de la zone de cisaillement avec des

frontières parallèles

(b) diagramme de vitesse à la seconde étape

l'angle de coupe de l'outil est positif

(c) diagramme de vitesse à la seconde étape

l'angle de coupe de l'outil est négatif

(d) diagramme de vitesse à la troisième

étape l'angle de coupe de l'outil est positif

(e) diagramme de vitesse à la troisième

étape l'angle de coupe d'outil est négatif

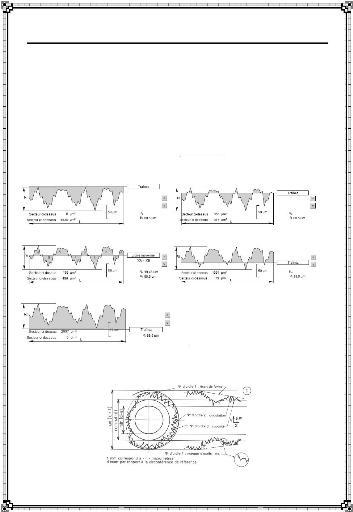

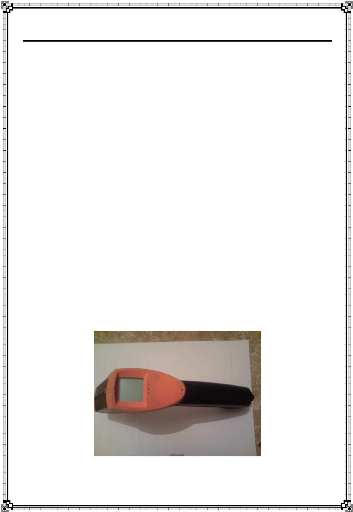

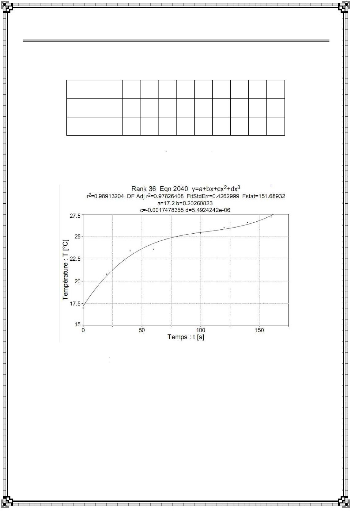

Figure III-1 Figure III-2 Figure III-3 Figure III-4 Figure

III-5 Figure III-6 Figure III-7

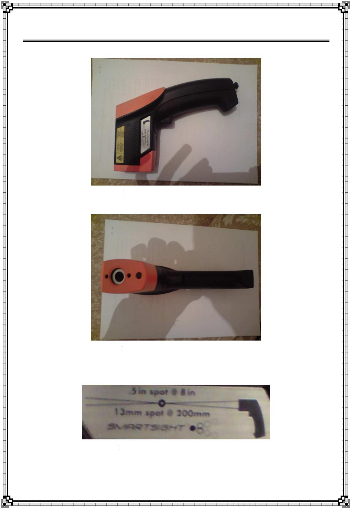

: Vue de face de l'appareil

: Vue de profil de l'appareil

: Vue d'arrière de l'appareil

: Caractéristiques de l'appareil

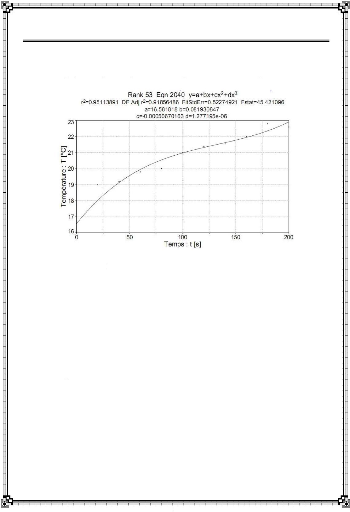

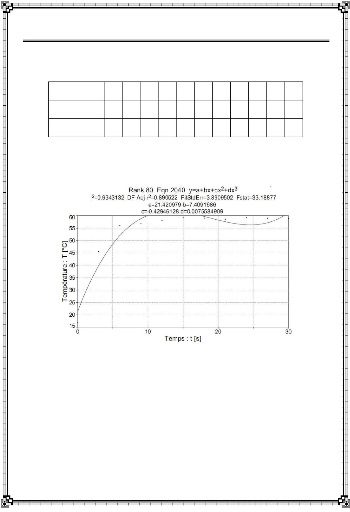

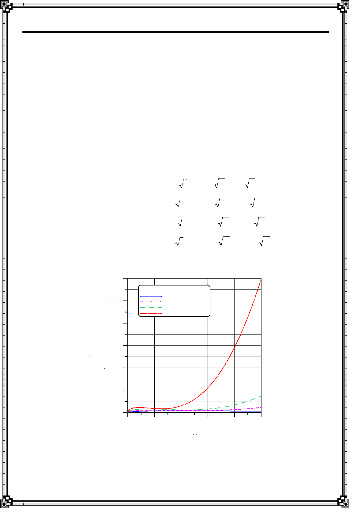

: Acier doux : n= 400tr/min et ö=34 mm : Acier doux, n=

800tr/min et ö=32 mm : Acier doux, n= 1260tr/min et ö=30 mm

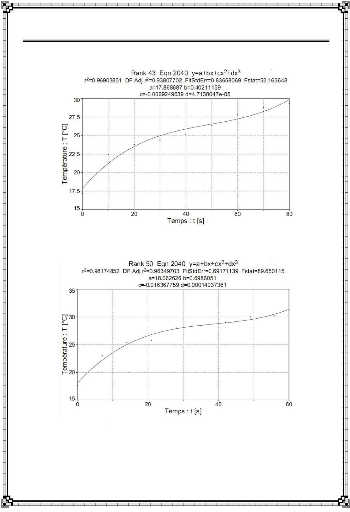

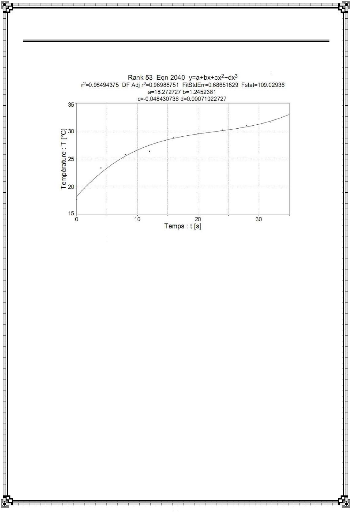

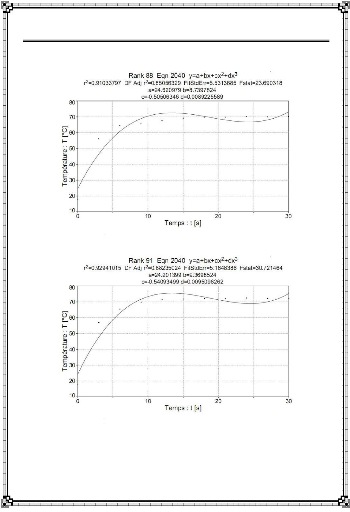

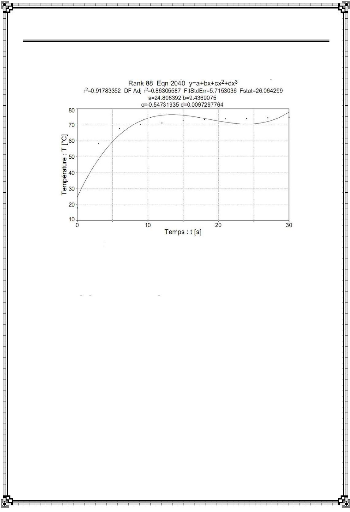

Figure III-8 Figure III-9 Figure III-10 Figure III-11 Figure

III-12 Figure III-13 Figure III-14 Figure III-15 Figure III-16 Figure III-17

Figure III-18 Figure III-19 Figure III-20 Figure III-21 Figure III-22

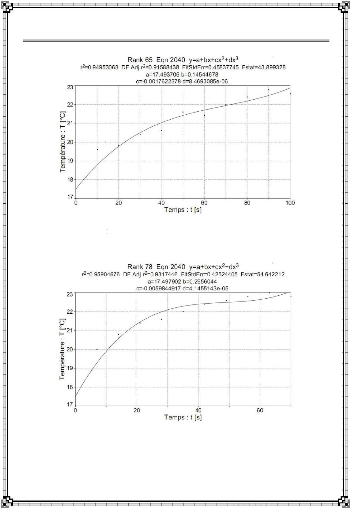

: Acier doux, n= 2000tr/min et ö=28 mm : Bronze, n = 400

tr/min et ö = 42 mm

: Bronze, n = 800 tr/min et ö = 40 mm

: Bronze, n = 1260 tr/min et ö = 38 mm : Bronze, n = 2000

tr/min et ö = 36 mm

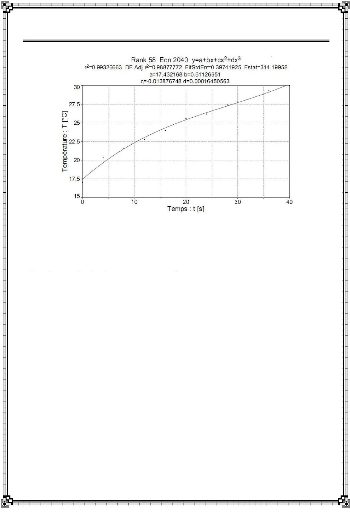

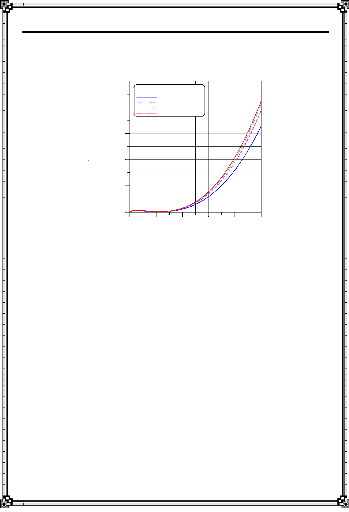

: Aluminium, n= 500 tr/min et e=60 mm

: Aluminium, n= 1000 tr/min et e=58 mm : Aluminium, n= 1500

tr/min et e=56 mm : Aluminium, n= 2000 tr/min et e=54 mm

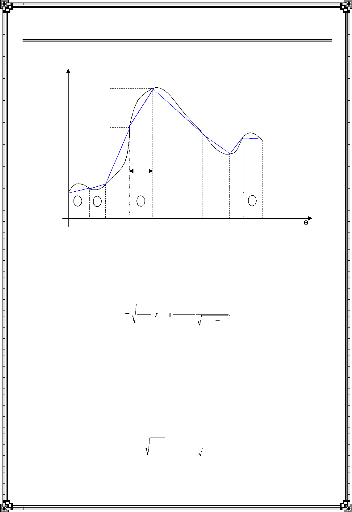

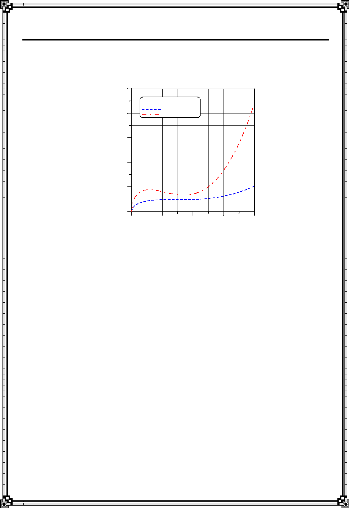

: Interpolation des relevés de température (Data) :

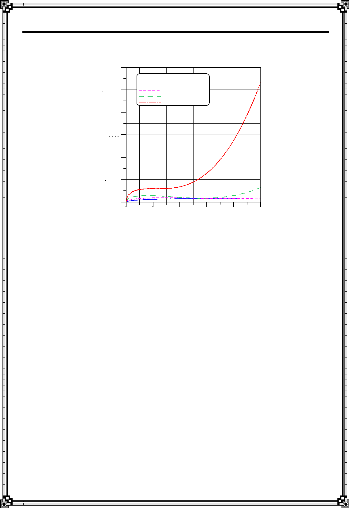

Densité de flux de chaleur pour l'acier doux

: Densité de flux de chaleur pour le bronze

: Densité de flux de chaleur pour l'aluminium

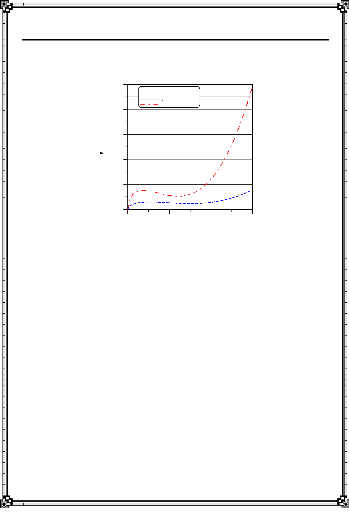

: Densité de flux de chaleur en chariotage de l'acier doux

et le bronze à 400 tr/min

: Densité de flux de chaleur en chariotage de l'acier doux

et le bronze à 2000 tr/min

Liste des tableaux

Référence :

Intitulé

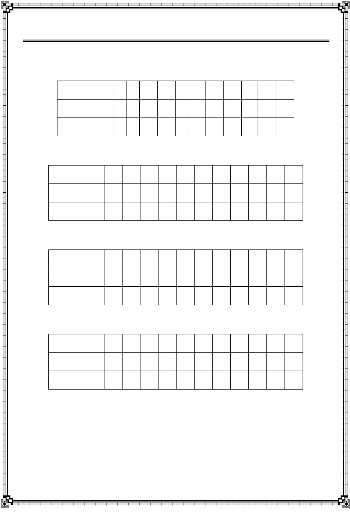

Tableau III-1 Tableau III-2 Tableau III-3 Tableau III-4

Tableau III-5 Tableau III-6 Tableau III-7 Tableau III-8 Tableau III-9 Tableau

III-10 Tableau III-11 Tableau III-12

: Acier doux, n = 400 tr/min ; Ø = 34 mm : Acier doux, n =

800 tr/min ; Ø = 32 mm

: Acier doux, n = 1260 tr/min ; Ø = 30 mm : Acier doux,

n = 2000 tr/min ; Ø = 28 mm : Bronze, n = 400 tr/min ; Ø = 42

mm

: Bronze, n = 800 tr/min ; Ø = 40 mm

: Bronze, n = 1260 tr/min ; Ø = 38 mm : Bronze, n = 2000

tr/min ; Ø = 36 mm

: Aluminium, n = 500 tr/min ; e = 60 mm

: Aluminium, n = 1000 tr/min ; e = 58 mm : Aluminium, n = 1400

tr/min ; e = 56 mm : Aluminium, n = 2000 tr/min ; e = 54 mm

INTRODUCTION GENERALE

L'objectif de ce travail est de calculer la puissance

thermique mise en jeu lors des opérations d'usinage. Pour cela, il faut

connaître l'état de contraintes au sein du matériau, qui

est aussi lié au champ de températures et à

l'écoulement du métal. Tout d'abord, il faudrait disposer de

renseignements concrets sur les échauffements mis en jeu lors de la

coupe des métaux, c'est à dire la distribution de

température au niveau du copeau et l'interface copeau - outil.

L'aspect thermique joue donc un rôle important à

l'interface outil-copeau. En effet, dès qu'on contrôle la carte

thermique des composants de la coupe, on peut s'intéresser à

l'influence de celle-ci sur les caractéristiques de la pièce et

notamment sur les mécanismes d'usure des outils, puisque ce

problème était directement lié à la durée de

vie des outils que l'on cherchait à augmenter en optimisant les

conditions de coupe.

L'interface outil-copeau qui est générée

lors d'un processus d'usinage par enlèvement de matière est un

lieu d'interactions complexes entre phénomènes mécaniques,

thermiques et physico-chimiques. La surface de l'outil en contact avec le

copeau subit diverses formes d'usure qui sont le résultat de

mécanismes telles que l'adhésion, l'abrasion et la diffusion. La

qualité de la surface usinée ainsi que la durée de vie des

outils dépendent largement des conditions dans lesquelles s'effectue la

coupe. En particulier, l'emploi de fluides de coupe est un paramètre

important puisqu'il permet de limiter l'élévation de la

température dans les zones de coupe et d'établir la

présence d'un film fluide entre les différentes surfaces,

atténuant ainsi les effets du frottement. Cependant, dans le souci de

protection de l'environnement et de la santé des opérateurs, la

tendance actuelle est de limiter, et même de supprimer, l'emploi des

lubrifiants.

Dans le cas de l'usinage des structures en alliage

d'aluminium, la suppression des fluides de coupe est très néfaste

car l'outil voit sa géométrie modifiée par la

présence de dépôts d'aluminium sur la face de coupe. Le

transfert de matière qui se fait du copeau vers l'outil prend la forme

d'une arête rapportée ou d'une couche adhérente et affecte

de façon importante la qualité de l'usinage. L'usinage à

sec des alliages d'aluminium doit alors passer par le développement de

géométries d'outils optimisées, la recherche de conditions

de coupe optimales et/ou la réalisation de nouveaux revêtements

d'outils. Dans l'industrie, les méthodes d'optimisation sont encore

largement basées sur les connaissances acquises au cours des

années et sur des essais longs et coûteux. Mais avant de mettre en

place des solutions ou de développer des modèles, il est

nécessaire de caractériser de manière précise les

différents modes d'endommagement et de maîtriser tous les facteurs

qui conduisent à l'usure des outils. C'est dans cette optique que

s'inscrit le travail de thèse. Il s'applique en particulier à

l'usinage à sec de l'alliage d'aluminium aéronautique AA2024 T351

avec des outils carbure WC-Co non revêtu.

L'étude se propose de fournir les

éléments nécessaires à la compréhension des

mécanismes d'endommagement et se présente comme un travail

préparatoire aux méthodes d'optimisation. Les mécanismes

de dégradation de surface étant très sensibles aux

conditions de sollicitations, une large part de l'étude est

consacrée à la caractérisation des paramètres

tribologiques à l'interface outil - copeau (température, pression

de contact, glissement du copeau). Compte tenu des moyens d'observation

limités dans ce domaine, l'utilisation des modèles analytiques et

numériques a été privilégiée. Les analyses

seront effectuées à partir de la configuration simple de la coupe

orthogonale qui a l'avantage de réduire le nombre de paramètres

intervenant dans la formation du copeau. Par ailleurs, seule la coupe

orthogonale a fait l'objet de travaux aboutis dans le domaine de

l'expérimentation et de la modélisation.

Après un bref historique, le premier chapitre fourni

des généralités indispensables sur l'usinage des

métaux en présentant les différents procédés

existant dans l'industrie manufacturière et en décrivant

explicitement le procédé d'usinage. Ensuite il expose en

détail le principe du phénomène de coupe avec ces

différentes zones en passant aux critères spécifiques du

procédé d'usinage ainsi que la formation du copeau et les

paramètres de coupe. A la fin du chapitre on explique les

caractéristiques des surfaces usinées en terminant par fournir

les différents modes d'endommagement des outils de coupe.

Réservé à l'étude du

phénomène thermomécanique de la coupe des métaux,

le chapitre deux commence par une chronologie du développement du

processus de modélisation de la coupe des métaux en passant des

modèles mécaniques aux modèles thermomécaniques.

Une analyse thermique du problème de coupe des métaux a

été fournie suivie des différents modes de mesure de la

température de coupe vue son importance capitale. Le chapitre est

clôturé par un exposé d'une nouvelle approche de la

théorie de la coupe orthogonale présentée par Astakhov et

al.

Le troisième chapitre est consacré à

notre étude expérimentale qui comporte une introduction

permettant d'expliquer le but de notre investigation qui est basé sur un

diagnostic thermique a laser lors d'une opération de chariotage dans le

but de déterminer la densité du flux thermique dans un

matériau dans des conditions de coupe données. Après

exposition du matériel utilisé et explication du protocole

d'essais on a présenté nos résultat expérimentaux

par série de tests ensuite nous avons présenté la

méthode numérique dont nous nous somme basé pour

déterminer la densité de flux de chaleur. Finalement, on a

exposé nos résultats avec un leur discussion.

Nous clôturons ce mémoire par une conclusion

générale sur le travail qu'on a effectué pour fournir

à une petite contribution aux travaux effectués afin de

comprendre le phénomène thermique en coupe des métaux.

14

I-1. GÉNÉRALITÉS

L'usinage est un procédé très ancien qui

se base sur la coupe de métaux qui a connue une large expansion avec le

développement et la modernisation des ateliers de fabrication. L'usinage

est une opération de mise en forme par enlèvement de

matière destinée à conférer à une

pièce des dimensions et un état de surface (écart de forme

et rugosité) situés dans une fourchette de tolérance

donnée. Il concerne en premier lieu les matériaux

métalliques et la plupart des objets métalliques d'utilisation

courante qui ont subi une ou plusieurs opérations d'usinage. Ces

opérations s'insèrent dans la succession des opérations de

mise en forme à deux niveaux principalement : soit comme

opérations de découpe d'une ébauche destinée

à être laminée, forgée, filée, emboutie, etc.

; soit comme opérations de mise à la cote de pièces

préalablement moulées, frittées, filées, embouties,

forgées ou assemblées par soudage ; elles peuvent alors

précéder ou suivre des traitements thermiques et/ou de

surface.

La mise en forme par usinage concerne également, mais

de manière moins conséquente en général, toutes les

autres classes de matériaux (céramiques, polymères, bois

et matériaux dérivés, matériaux composites, verres,

semi-conducteurs...), selon des modalités spécifiques,

dépendant des caractéristiques du procédé et du

matériau.

Au cours des dernières décennies de nouvelles

techniques sont apparues et des progrès importants ont été

atteints dans ce domaine qui en réalité reste à l'heure

actuelle l'un des procédés les plus largement utilisés

dans le domaine industriel pour répondre aux exigences

économiques. La principale préoccupation à ce stade est la

recherche de la meilleure productivité dans le procédé

d'usinage qui puisse optimiser différents processus pour le rendre le

plus économiquement profitable. Le succès dans ces conditions ne

peuvent être réalisable qu'à partir d'études

approfondies qui reposent, plus ou moins directement sur la parfaite

connaissance des mécanismes physiques et des lois gouvernant le

procédé de coupe des métaux qui reste donc l'objectif

essentiel malgré le développement de nouveaux moyens d'usinage ou

de nouvelles techniques de commande et de programmation qui participent de

manière très importante au développement de la fabrication

mécanique et l'apparition de nouveaux procédés

dérivés tels que l'usinage à grande vitesse ou le tournage

dur, etc.

La connaissance approfondie du processus de coupe et la

maîtrise des paramètres qui le contrôlent repose sur une

mise en oeuvre rationnelle de ces techniques.

I-2. HISTORIQUE

En dépit de son importance économique et

technique évidente, l'usinage reste l'une des opérations de

fabrication les moins comprises dues à la capacité

prédictive inférieure des modèles d'usinage car les

spécialistes et les praticiens emploient toujours le modèle

à cisaillement-simple plan qui est considérablement

inférieur.

Astakhov [1] a spécialement présenté une

large note d'historique sur le développement de l'usinage à

partie du 19è siècles jusqu'à aujourd'hui, et selon lui,

bien que beaucoup d'examens des meilleures publications sur l'usinage discutent

des développements dans l'ordre chronologique indiquant et estimant les

publications qui supportent le point du critique (Komanduri, 1993 ; Merchant,

2003), les meilleurs examens du développement de l'usinage

précisent toujours les problèmes majeurs et/ou sont fixé

les buts pour des développements ultérieurs (Byrne et al., 1993 ;

Chisholm, 1958 ; Finnie, 1956 ; Jawahir et Van Luttervelt, 1993 ; Kobayashi et

Thomson, 1962 ; Kobayashi et al., 1960 ; Usui, 1988 ; Van Luttervelt et autres,

1998 ; Zorev, 1958). Analysant le développement de la coupe des

métaux pendant les 100 dernières années, Finnie (1956) a

précisé que les rapports fondamentaux entre beaucoup de variables

dans la coupe des métaux manquent toujours des solutions. Comparant les

résultats de divers modèles de coupe des métaux, Chisholm

(1958) a conclu qu'aucun d'eux n'est adéquat aux résultats

expérimentaux. Évaluant les résultats de l'essai d'usinage

multiple, Zorev (1958) a conclu qu'aucun modèle connu n'est

adéquat. Usui (1988) a argumenté que quoique notre

compréhension de la coupe des métaux ait été

approfondie à bien des égards, les seules théories

descriptives de capacité de prévision inférieure ont

été développées. Discutant la prédiction

contre la compréhension des modèles de coupe des métaux,

Shaw (1984) a conclu qu'il est impossible de prévoir le rendement de

coupe des métaux. Armarego (1996) a précisé qu'une

récente enquête par un principal constructeur d'outil indique

qu'aux Etats-Unis l'outil de coupe correct est sélectionné

à moins de 50% du temps, l'outil est employé seulement à

la vitesse de coupe évaluée 58% du temps et seulement 38% des

outils sont utilisés jusqu'à leur pleine capacité.

L'étude précise que l'une des raisons de cette mauvaise

prestation est le manque des modèles prédictifs pour

l'usinage.

I-3. PROCÉDÉ D'USINAGE

L'usinage des métaux intervient dans un ensemble de

procédés d'élaboration de pièces, par

enlèvement de matière en quantités pouvant

représenter une proportion notable par rapport au matériau brut.

Cet enlèvement de matière est réalisé par l'action

d'un outil possédant un ou plusieurs arrêtes tranchantes de

section appropriée animé d'un mouvement relatif par rapport

à la pièce. On utilise dans ces conditions une machine outil qui

fournit à la fois la puissance mécanique nécessaire et qui

réalise le contrôle du mouvement relatif, en considérant

plusieurs points de vue, cinématique, dynamique, commande, etc. Le

processus de coupe peut être utilisé à l'état

simple, ou bien avec une assistance techniques auxiliaires comme des

excitations vibratoires, des effets thermiques, etc. pour améliorer

certaines performances.

E. Felder [2] a classé les procédés

d'usinage qui sont extrêmement variés en procédés

mécaniques traditionnels et procédés d'usinage non

traditionnels qu'on peut classer selon les phénomènes physiques

correspondants, en trois catégories principales :

I-3-1. Procédés de coupe

Action mécanique d'un outil coupant mène

à l'enlèvement de matière ; la force appliquée

induit la formation, à échelle macroscopique, d'un ou plusieurs

copeaux. Il existe un grand nombre de procédés, dont les

principaux sont : les procédés à forte vitesse ( » 15

m/min) et grand débit de matière (fraisage, tournage,

perçage) ; les procédés de vitesse plus faible (sciage,

rabotage, mortaisage, brochage, taraudage et alésage...).

I-3-2. Procédés par abrasion

L'enlèvement de matière est dû à

l'action mécanique d'un grand nombre de grains d'abrasifs de petite

taille et de haute dureté. Deux modalités différentes

d'action des grains sont notés, soit liés à un support

solide (rectification, meulage), soit transportés par un milieu fluide

(rodage et polissage à la pâte abrasive), usinage par ultrason,

par un jet de fluide abrasif.

I-3-3. Procédés

physico-chimiques

Ils sont tous qualifiés de non traditionnels et

l'enlèvement de matière est réalisé (à

l'exception de l'impact d'un jet d'eau) par des actions non mécaniques :

action thermoélectrique d'un arc électrique

(électroérosion), d'un plasma ou d'un faisceau de lumière

cohérente (laser) ou d'électrons ; action thermochimique de la

flamme d'un chalumeau (oxycoupage) ; réaction électrochimique

dans un électrolyte (usinage électrochimique) ; réaction

chimique avec un liquide (usinage chimique).

I-4. Principe du phénomène de

coupe

I-4-1. Représentation.

On représente généralement les

différentes zones de sollicitation lors de la formation du copeau dans

le plan orthogonal à l'arête de l'outil étudié

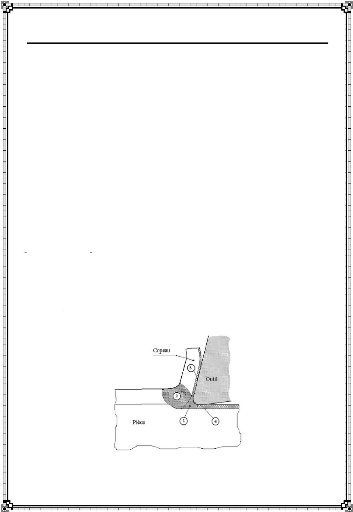

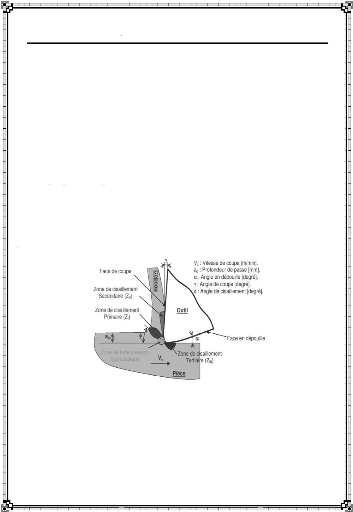

(Figure I-1). Le phénomène de formation du copeau s'identifie en

quatre zones Rech [3,4,5] :

1) Zone morte.

2) Zone de cisaillement primaire.

3) Zone de cisaillement secondaire.

4) Zone de cisaillement tertiaire ou de dépouille.

Figure I-1 : Représentation des

différentes zones de la coupe Chapitre I -

Généralités sur l'usinage

La plupart des modèles de coupe se basent sur cette

description et cherchent à représenter les

phénomènes présents dans les différentes zones et

chacune de ces zones a une influence sur la formation du copeau et elles sont

généralement modélisées séparément,

puis assemblées pour le calcule les actions de coupe.

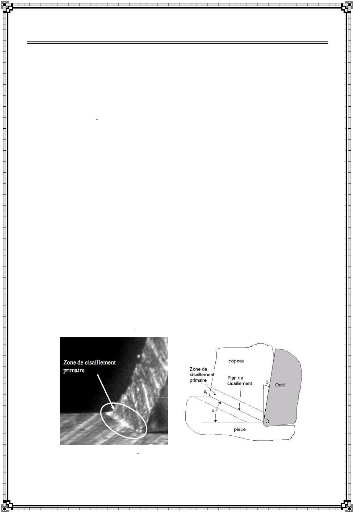

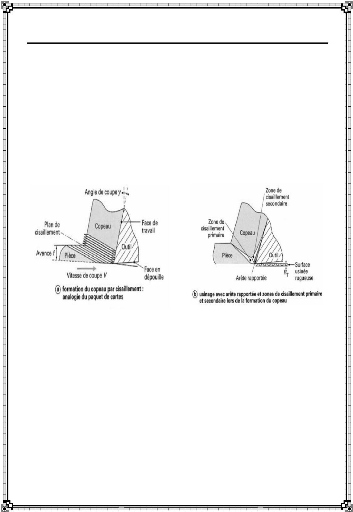

I-4-2. Zone de cisaillement primaire

C'est dans cette zone que se forme le copeau. Sous l'action de

l'outil, une partie de la matière change brutalement de direction, elle

est alors détachée du reste de la pièce et forme le

copeau. Ce changement de direction provoque de fortes déformations de la

matière aux grandes vitesses. Ce phénomène brutal est

à l'origine d'une puissance mécanique importante, qui est

évacuée sous forme de chaleur dans un espace très

réduit, provoquant une augmentation importante de la température

de la matière.

A l'observation de la formation du copeau, grâce

à des essais de coupe interrompue ou des images issues de films à

haute vitesse (Figure I-2a), il a été remarqué que le

copeau se forme parallèlement au plan de cisaillement primaire

[Merchant, 1945] (Figure I-2b), incliné d'un angle de cisaillement par

rapport à la vitesse de coupe, noté ö (Figure I-2b).

A la sortie de la zone de cisaillement primaire, le copeau n'est

pratiquement plus sollicité, en dehors d'une zone située à

l'interface outil-copeau : la zone de cisaillement secondaire.

a - Formation du copeau b

- Schématisation

Figure I-2 : Zone de cisaillement

primaire et sa représentation

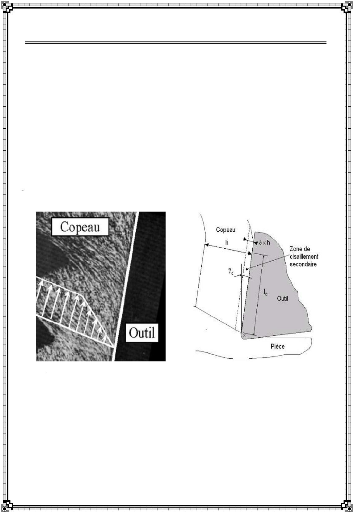

I-4-3. Zone de cisailement secondaire

A l'interface outil-copeau et sous l'effet des frottements

à de fortes pressions températures, se crée une zone de

déformation locale appelée zone de cisaillement secondaire

(Figure I-3). A cet endroit, il existe sur une faible épaisseur du

copeau, un gradient de vitesse. La vitesse d'un point du copeau augmente en

s'éloignant de l'interface jusqu'à atteindre la vitesse du

copeau. Le gradient de vitesse à l'intérieur de la zone de

cisaillement secondaire entraîne des déformations dans cette zone

du copeau, visibles sur la Figure I-3a. La détermination des actions de

la matière sur l'outil est issue de l'intégration des pressions

à l'interface outil/copeau. Cependant, dans la zone en dépouille,

il y a également contact entre l'outil et la matière.

a - Champ des vitesses [Laheurte,

2004]. b - Schématisation

Figure I-3 : Cisaillement secondaire

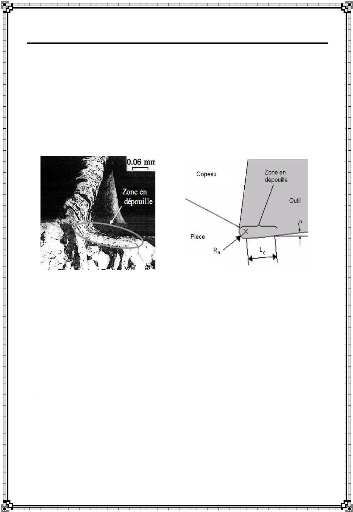

I-4-4. Zone en dépouille

Le raccordement entre la face de coupe et la face en

dépouille n'étant pas parfait, il existe un rayon, nommé

rayon d'acuité (Ra, Figure I-4b) entre ces deux surfaces. Du fait de

cette acuité non parfaite de l'outil, une partie de la matière

arrivant au contact avec l'outil ne va pas passer dans le copeau mais sous

l'outil (Figure I-4a) et subit une importante déformation.

a - zone en dépouille sur une

arête b - schématisation

rapportée [Venkatesh, 1996]

Figure I-4 : Zone en

dépouille

Après le passage de l'acuité d'arête,

l'élasticité du matériau génère une zone de

contact entre l'outil et le matériau sur la face en dépouille.

Les déformations élastoplastiques subies par la matière

dans la zone en dépouille (acuité et face en dépouille)

seront à l'origine d'un effort sur l'outil et des contraintes

résiduelles, d'origines mécanique et thermique, présentes

en surface de la pièce après usinage

I-4-5. Zone morte

En avant de l'arête de l'outil, existe une zone dans

laquelle la matière coupée stagne (zone 1, Figure I-1). En

fonction des conditions de coupe et du matériau, les dimensions de la

zone morte peuvent varier et engendrer la formation d'une arête

rapportée à la pointe de l'outil. Cette arête

rapportée occasionne une modification des conditions de coupe ainsi

qu'un déplacement de la partie coupante et est instable. L'arête

rapportée va s'évacuer soit en passant du côté

du copeau, soit en passant du côté de la pièce,

avec pour conséquence une détérioration de la

qualité de la surface réalisée.

Pour le cas des différentes modélisations de la

coupe qui seront présentées, l'influence de la zone morte sur la

coupe est négligée, par hypothèse.

I-5. CRITERES SPECIFIQUES DU PROCEDE

D'USINAGE

L'opération de coupe consiste à transformer une

ébauche, constituée d'un certain matériau, en une

pièce par l'action d'outils animés d'un mouvement relatif par

rapport à la pièce par la machineoutil. E. Felder [2]

décrit de manière synthétique ce processus et ses

caractéristiques principales dans la figure I-5.

Le processus de formation du ou des copeaux absorbe de

l'énergie sous forme de puissance P pour produire un débit

volumique de copeaux D sous l'effet d'un l'effort spécifique de coupe K

; qui est, en première approximation, proportionnel à la

dureté Vickers HV du matériau usiné ; il est aussi

fonction de l'épaisseur usinée ou de l'avance f (figure I-6a) et

est donné par [2] :

K = P / D ( 0 , 2

à 0,7)HV(f 0/f) n (1)

où f0 = 1 mm et n 0,4 traduit un effet de taille et

pour être exploitable, ce coefficient doit être associé

à un ensemble de paramètres (technologie, matériaux

usiné et usinant, type d'outil utilisé, vitesse...). Des banques

de données, informatisées ou non, permettent son

évaluation.

Chapitre I - Généralités sur

l'usinage

Même si leur mise en oeuvre a fortement

évolué, les phénomènes physiques présents

dans les procédés de coupe demeurent dans une

large part inchangés, mais ne sont pas toujours clairement

perçus. C'est pourquoi il faut les présenter

succinctement, ainsi que leurs conséquences sur le choix

des conditions de coupe. L'usinage avec formation de copeaux

présente un paradoxe qu'illustre bien

-

l'expression de l'effort spécifique [éq. I

1] : la simplicité de son principe et la complexité des

phénomènes physiques impliqués.

Figure I-5 : Interactions entre la

machine-outil et les aspects technologiques de la

coupe

23

I-5-1. Copeau

La coupe consiste, en effet, à séparer de

la pièce un

copeau à l'aide de l'arête tranchante

d'un outil à l'instar d'une palette soulevant un paquet

de cartes et les faisant glisser les unes sur les autres (figure I-

6a). Toutefois, pour les alliages métalliques,

la matière donne naissance au copeau par passage dans

la zone de cisaillement primaire (figure I-

6b) où elle subit en un temps très bref

une déformation plastique et un échauffement

considérables. En outre, le frottement quasi sec du copeau

sur l'outil crée, au voisinage de l'interface à basse

vitesse de coupe, une arête rapportée (figure I-6b).

Figure I-6 : Principe et caractéristiques

fondamentales des procédés de coupe

La rugosité totale Rt de la pièce

usinée augmente avec les dimensions de l'arête

rapportée et devient inacceptable pour une grande arête

rapportée dont les dimensions (épaisseur, longueur) sont

du même ordre de grandeur que l'avance. À grande

vitesse, cette arête rapportée est remplacée par

une zone de cisaillement secondai

re qui élève très fortement la

température de l'outil et conditionne directement sa

dégradation (par abrasion, déformation plastique, réaction

chimique, diffusion...) et sa

de déformation

durée de vie. Le comportement des alliages

métalliques dans ces conditions extrêmes

plastique, de vitesse de déformation et de

température est encore l'objet de multiples travaux

scientifiques depuis ceux de Merchant (1994). Néanmoins, le

praticien doit choisir au mieux ses paramètres de coupe

dont les principaux sont l'avance f et la vitesse de coupe V (figure

I-6a).

Chapitre I - Généralités sur

l'usinage

I-5-2. Usinabilité

Etablis à l'aide d'essais de coupe, ils illustrent

bien les conséquences pratiques de ces

phénomènes et peuvent servir de guide.

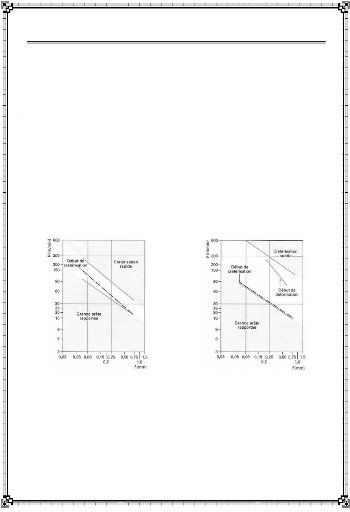

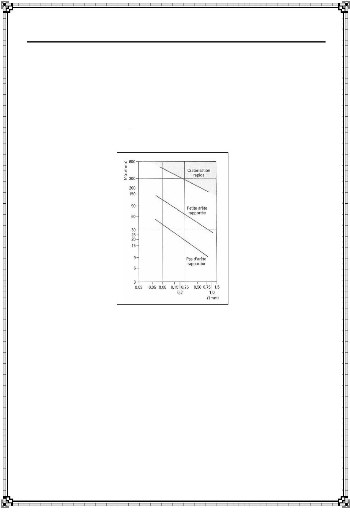

I-5-2- 1. Domaine d'usinabilité

Le domaine d'un acier mi-

dur usiné avec un outil carbure (de

tungstène lié cobalt) se situe entre le domaine

de formation d'une arête rapportée qui dégrade

l'état de surface de la pièce, pour des avances

et vitesses faibles, et le domaine de creusement par cratérisation de

la face de travail de l'outil qui conduit à une ruine

prématurée, pour des avances et vitesses

élevées (figure I-

7a) ; toutefois, l'optimisation de la nuance de carbure

permet d'élargir notablem ent ce domaine (figure

I-7b).

a) outil en carbure WC + 0,6% Co b)

outil en carbure Wimet XL 3

Figure I-7 : Diagramme d'usinabilité d'un

acier à 0,4 % C (H V 200) [2]

L'augmentation régulière des vitesses de

coupe a ainsi été rendue possible par

l'utilisation de matériaux d'outil de plus en plus durs [aciers

rapides, carbures, céramiques, matériaux

ultra-durs (carbure de bore et diamant polycristallins)], mais de

fragilité croissante.

25

Parallèlement, on a diminué l'angle de

coupe ã (figure I-

8) jusqu'à des valeurs d'un

matériau très fortement négatives, seules

compatibles avec une tenue correcte de l'arête

dur et fragile. Une solution particulièrement

intéressante et très employée consiste à utiliser

des outils revêtus de films minces (épaisseur de

quelques micromètres) pour concilier, tout en

conservant un coût raisonnable, les impératifsde

ténacité en volume élevée et de forte

résistance superficielle à l'abrasion, corrosion,

diffusion...

Figure I-8 : Évolution de l'angle de

coupe avec les caractéristiques du matériau

d'outil

râ : arrondi de la pointe de l'outil

- f : avance, á : angle de dépouille

- Ff : force d'avance - ã : angle de coupe (â

Fc : force de coupe = 90°+ã)

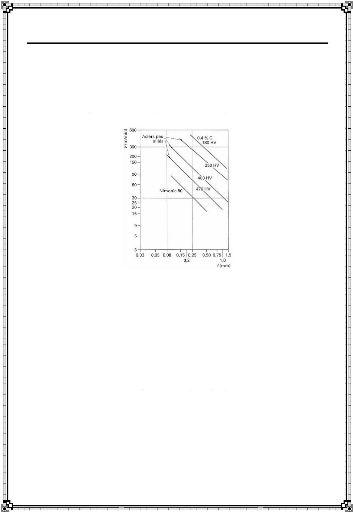

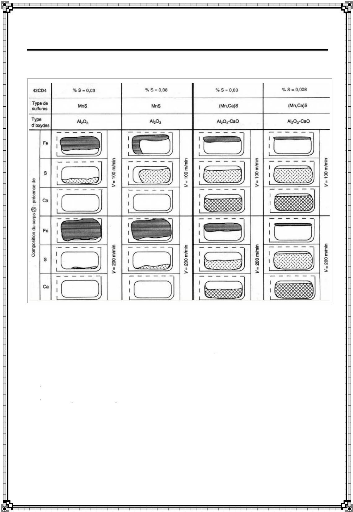

I-5-2-2. Les additions

Au cours d'élaboration d'alliages

métalliques des éléments d'addition sont ajoutés

tels que le plomb dans

les alliages cuivreux, le soufre et le

manganèse dans les aciers, ce qui permet

d'élargir le domaine d'usinabilité vers les basses

avances en réduisant la taille des arêtes

rapportées (figure I-

9) [2] ; il importe néanmoins de

vérifier que l'incorporation de tels additifs

d'usinabilité est compatible avec les autres phases de la mise

en forme de la pièce et ses propriétés en

service.

27

Chapitre I - Généralités sur

l'usinage

Même les matériaux (céramiques) et

les métaux durs ont actuellement leurs théories et

critères et sont usinables le plus normalement avec

l'utilisation de désignations spécifiques des

matériaux usiné et usinant présentés par

Poulachon [8] comme les superalliages et les

-

matériaux à revêtement dur pour les

pièces et le c BN pour les outils qui permet de quadrupler

les vitesses normalement adoptées avec les outils en

carbures.

Figure I-9 :

Diagramme d'usinabilité avec outil carbure d'un

acier doux à usinabilité améliorée

I-5-3. Dureté

La figure I-

10 montre que l'augmentation de dureté de

l'alliage usiné réduit considérablement intuitive

de l'équation I-1.

les avances et vitesses praticables une

conséquence

Figure I-10

: Influence de la dureté de l'acier

usiné sur les avances et vitesse initiant une

déformation plastique d'un outil carbure

I-5-4. Lubrifiants

Le lubrifiant joue un rôle important dans les

opérations de

coupe. A grandes vitesses d'usinage,

sur l'outil et sa

il assure le refroidissement de l'arête de coupe et

réduit les arêtes rapportées résiduelles

vitesse de dégradation ; aux vitesses de coupe

plus modérées, il diminue le frottement du copeau sur

l'outil

et facilite son extraction dans des

procédés comme le perçage, le brochage ou le taraudage.

Mais la formulation du lubrifiant reste encore pour une large

part empirique.

I-5-5. Imperfections

La coupe modifie les propriétés

mécaniques, chimiques et

métallurgiques de la pièce sur

une

profondeur non négligeable et laisse subsister des

bavures qu'il importe de réduire et d'éliminer.

I-6. FORMATION DU COPEAU

Pratiquement beaucoup de chercheurs abordant le

problème d'usinage en thèses touchent au problème de

formation du copeau comme par exemple Remadna [6], Habak [7], d'autres

consacrent des publications spécialement dédiés à

ce sujet, Himed [5], Poulachon [8], Astakhov & al. [10,11,12], Zemzemi

[13], List [14] et Soldani [15].

La compréhension des différents

phénomènes qui interviennent lors du tournage est complexe et pas

encore maîtrisée. L'enlèvement de matière se fait

par action mécanique d'un outil coupant (Figure I-11). Dans le cas de la

coupe orthogonale en régime stationnaire, la force exercée par

l'outil lors de son engagement dans la matière provoque, à

l'échelle mésoscopique, une forte compression de la

matière (une déformation plastique et un échauffement

considérable) et engendre une zone de cisaillement intense entre la

pointe de l'outil et la surface externe du copeau. Cette zone est

appelée zone de cisaillement primaire (ZI) et c'est aussi la zone de

formation de copeau Merchant (1945). En outre, le copeau formé

s'écoule et frotte sur la face de coupe de l'outil. Ce frottement

intense génère la zone de cisaillement secondaire (ZII) Pomey

(1971). Cette dernière est constituée d'une fine bande de

frottement intense entre le copeau et l'outil et d'une autre bande d'influence

du frottement du copeau sur l'outil (cisaillement secondaire) Gilormini (1995)

et Puigsegur (2002). De plus, pendant l'avance de l'outil, la face en

dépouille de ce dernier frotte sur la nouvelle surface et produit une

troisième zone de cisaillement nommée zone de cisaillement

tertiaire (ZIII).

a) b)

Figure I-11 : Observation de la

formation du copeau par

Tresca (a) et Mallock (b) [5]

I-7. PARAMETRES DE COUPE

De nombreux paramètres influencent la formation du

copeau et son écoulement le long de la face de coupe : la vitesse de

coupe, l'avance, les angles de coupe, le comportement intrinsèque du

matériau usiné, le frottement à l'interface outil-copeau,

la lubrification, etc. Soldani [15] a critiqué et présenté

quelques uns de ces paramètres en citant :

- La vitesse de coupe, indique le mode d'usinage : usinage

conventionnel ou à grande vitesse.

Des études ont montré qu'une augmentation de la

plage des vitesses conventionnellement utilisées permet de

réduire les efforts de coupe, de limiter la longueur de contact

outil-copeau (en segmentant le copeau) ou encore d'accroître la

qualité des surfaces finales obtenues. Par contre, en augmentant la

vitesse de coupe, on observe une élévation de la

température à l'interface outil-copeau et par la même

occasion, une usure prématurée des outils.

- L'avance, est la longueur de déplacement de l'outil

pendant un tour de la pièce à usiner. Sa

valeur peut alors varier de quelques microns, pour une

opération de finition, à quelques dixièmes de

millimètres pour des opérations d'ébauche.

- L'angle de coupe á, mesuré dans le plan normal

à l'arête de coupe, est l'angle entre la face de

coupe de l'outil et la perpendiculaire à la direction

de coupe. Sa valeur est directement liée au niveau de déformation

dans le copeau. Les angles de coupe négatifs ou nuls induisent des

déformations plus importantes que les angles positifs.

- Le comportement du matériau, à savoir sa

capacité à se déformer dans les conditions

particulières apparaissants en usinage est un autre

paramètre important lié à la formation du copeau. En

effet, le processus d'usinage à grande vitesse se fait sous des

conditions extrêmes de déformations, de températures et de

vitesses de déformation. Les premiers modèles analytiques

(Merchant, 1945 - Lee et Schaffer, 1951) supposaient, comme première

approximation, le matériau parfaitement plastique. Par la suite,

Gilormini (1982), Oxley (1989) ou Molinari et al, (1992) ont pris en compte

dans leur modèle respectif, les effets dynamiques et thermiques sur le

matériau au travers de lois de comportement thermo/viscoplastiques.

- Le frottement à l'interface outil-copeau est la

conséquence à la fois des paramètres de coupe

cités précédemment et des affinités

chimiques entre l'outil et le matériau usiné. C'est une

donnée primordiale dans la détermination du champ de

température le long de la face de coupe, ainsi que des efforts

lors de l'usinage. Dans la plupart des modèles analytiques et

numériques, il est supposé être constant sur toute la face

de coupe et décrit par une loi le Coulomb.

Les techniques d'usinage n'ont pu se développer que

grâce à l'augmentation des performances des matériaux pour

outils de coupe, à l'amélioration de la rigidité des

machines-outils et à la détermination des conditions de coupe

optimales sur la base des paramètres caractéristiques des couples

outil-matière mis en oeuvre.

L'opération d'usinage par enlèvement de

matière met en présence un outil et la pièce à

usiner. La figure I-12 représente le couple outil/matière dans le

cas de l'opération de tournage qui est considérée comme

référence avec les principaux paramètres de coupe. La

productivité dans l'opération d'usinage est liée au taux

d'enlèvement de matière défini dans le cas du tournage

par:

a

p .f.Vc

(2)

ap : profondeur de passe (mm) ; f : avance par

tour (mm) ; Vc : vitesse de coupe (m/min).

Un outil est constitué d'une partie active et d'un

corps qui supporte l'arête de coupe. Son aptitude à l'emploi

dépend de sa conception, de la géométrie de la partie F. 1

- Paramètres de coupe en tournage.

ap : profondeur de passe (mm) ; f : avance par tour

(mm) ; Vf : vitesse d'avance (mm/min), soit f × n ; Vc : vitesse de coupe

(m/min) active et de la nature du matériau constituant cette partie

active.

Figure I-12 : Paramètre de coupe

en tournage

Yallese &

al. [18] ont présenté les résultats

théoriques et expérimentaux d'une étude qui

concerne la mesure des efforts de coupe générés

lors de l'usinage de l'acier trempé 100Cr6 à

mise en évidence

roulements avec un outil en nitrure de bore cubique CBN

7020. L'étude a permis la

de l'influence des conditions de coupe (vitesse de

coupe, avance et profondeur de passe) sur les composantes de

l'effort de coupe. Le traitement des résultats obtenus a permis la

détermination des différents modèles qui

expriment la relation entre les paramètres d'usinage

étudiés et les composantes de l'effort de coupe.

L'influence de l'usure en dépouille de la partie active de l'outil sur

l'évolution des

l'effort de coupe

efforts de coupe permettant à conduit à la

proposition d'une relation puissance entre

et l'usure puisque ces deux paramètres

s'influencent mutuellement.

Comme le montre la figure I-

13 [7], la formation du copeau peut être

décrite en définissant

e, une zone de forte

différentes zones d'absorption de l'énergie

mécanique apportée lors de la coup

pression hydrostatique au niveau de la pointe de l'outil

et les trois zones de cisaillement citées

précédemment.

Figure I-13 :

Zones de déformation lors de la formation d'un

copeau en coupe orthogonale

En plus des paramètres cité

précédemment, le phénomène complexe de formation de

copeau dépend aussi fortement de :

- La rhéologie du matériau usiné

(matériau dur, matériau à usinabilité

amélioré, etc.) ; - Les propriétés thermo-physiques

du matériau usiné et usinant ;

- La nature et la géométrie de l'outil ;

- La nature du contact outil-copeau ;

- La nature de l'opération effectuée (coupe

orthogonale, chariotage, etc.) ;

- Procédé d'usinage utilisé (usinage dur,

usinage avec assistance etc.).

I-7-1. Echelle macroscopique

La forme des copeaux varie d'un point de vue macrographique et

dépend des conditions d'usinage et du couple outil/matière. La

Figure I-14 présente les différentes formes macrographiques de

copeaux obtenus en usinage, classées selon la norme ISO DIS 3685.

I-7-2. Echelle microscopique

Plusieurs auteurs Trent (1991), MSaoubi (1998) et Poulachon

(1999) ont eu recours à des essais de coupe interrompue pour mieux

comprendre les mécanismes de génération de copeaux. Ce

type de test permet à la fin de l'essai de conserver la racine du copeau

attaché à la pièce, et de donner ainsi des informations

sur le mécanisme mis en jeu lors de la génération du

copeau.

Les mécanismes de génération de copeaux

et les phénomènes thermomécaniques intervenant conduisent,

à l'échelle micrographique, à la formation de copeaux de

natures et de morphologies très différentes. Les copeaux peuvent

être classifiés suivant trois grands groupes : copeau continu,

copeau avec arête rapportée, copeau discontinu.

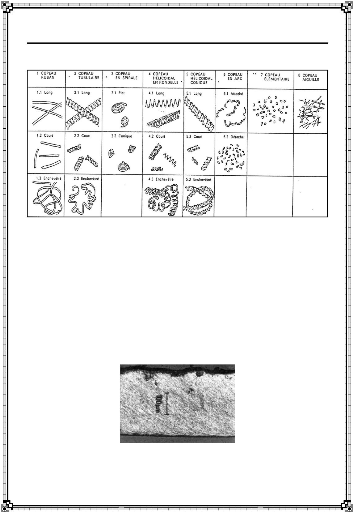

Figure I-14 : Formes macrographiques de copeaux

classées selon la norme ISO DIS 3685[5,7]

I-7-2-1. Copeau continu

Généralement, le copeau continu est obtenu

pour de faibles

vitesses de coupe et/ou

-

d'avance (MSaoubi 1998). La figure I 15 donne un

exemple de copeau continu obtenu par Le Calvez (1995)

pendant l'usinage d'un acier. Lors de la génération d'un copeau

continu, la valeur de la contrainte de cisaillement que subit

la matière à la traversée de la zone primaire

n'atteint pas la limite de rupture du métal et ce dernier

s'écoule de manière continue le long de l'outil.

Figure I-15 :

Copeau continu (Vc = 100m/min, f = 0,2 mm/tr) Le Calvez

(1995)

I-7-2- 2. Copeau avec arête

rapportée

Pendant la coupe et pour de faibles vitesses de coupe,

une arête rapportée peut se former

lle arête,

par accumulation de la matière à la pointe

de l'outil de coupe générant ainsi une nouve qui déplacera

le contact outil-copeau (figure I-

17) Trent (1991). Les dimensions de

l'arête rapportée, conditionnent la

rugosité totale de la surface usinée et sont d'autant plus

grandes que les dimensions sont élevées, Felder

(1997).

Figure I-16 : Copeau avec arête

rapportée [Trent 1991]

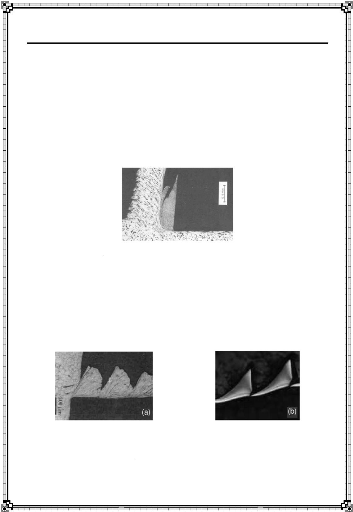

I-7-2-3. Copeau discontinu

Dans ce cas, la contrainte de cisaillement dans la zone

primaire atteint la limite de

du matériau.

rupture du métal usiné et le copeau se

casse sous l'effet de cette rupture finale

Cette morphologie est souvent observée dans

l'usinage des aciers inoxydables austénitiques (Figure I-

17a), des aciers durs (Figure I-17b) et des aciers

fragiles.

a) cas d'un acier austénitique inoxydable

usiné b) cas d'un acier à roulement 100Cr6 à

62HRc

f = 0,1mm/tr)

avec un outil carbure (Vc = 130m/min, usiné avec

un outil en céramique renforcé SIC

Figure I-17 : Copeau discontinu

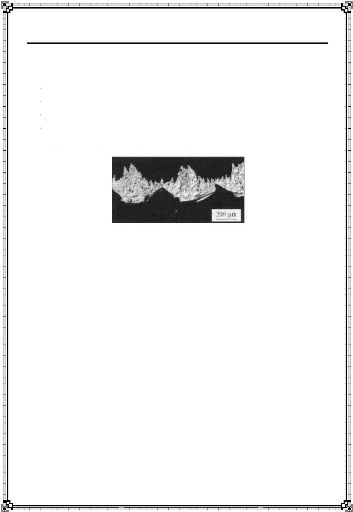

Les différentes morphologies

présentées ci-

dessus, représentent les trois grandes

familles

de formes de copeaux obtenus en coupe. Il existe le

copeau de transition qui est l'intermédiaire

es beaucoup plus

entre un copeau continu et un copeau discontinu et

d'autres géométri

-

complexes, à titre d'exemple celle

présentée dans la Figure I 18. D'après Changeux

(2001), cette géométrie est le résultat

des vibrations, observées pour de faibles avances, qui se

superposent à la segmentation spontanée des

copeaux.

Figure I-1 8 : Copeau d'acier

inoxydable de géométrie continue

(Outil cermet, Vc =

300 m/min, f = 0,05 mm/tr)

I- 8. CARACTERISTIQUES DES SURFACES USINEES

L'état de surface d'une pièce

usinée inclut d'une part, l'état géométrique de la

surface : écarts géométriques d'une

pièce réalisée en fabrication par rapport à celle

géométriquement idéale et d'autre part,

l'état physico-

chimique de la surface : nature de la couche

superficielle de la pièce. Les paramètres

d'état de surface sont des paramètres importants pour le

fabricant. Il doit en connaître la signification pour

pouvoir choisir les moyens de fabrication adéquats.

Marin & al. [16] proposent des modèles

analytiques et géométriques pour des calculs

thermiques et mécaniques et démontrent que la

microstructure extérieure obtenue par tournage a un

rôle important dans l'évaluation des performances

tribologique après processus et comportement en fatigue.

Chapitre I - Généralités sur

l'usinage

Figure I-19 : Paramètres de

l'état de surface d'un corps solide

Si l'on coupe normalement une surface par un plan, on

obtient une courbe appelée profil de la surface. On

classe les défauts géométriques en quatre ordres de

grandeur :

Figure I-20 : Composition et aspect du

corps

37

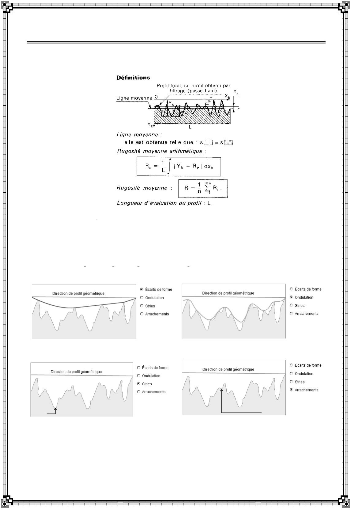

I-8-1. Rugosité

Parmi l'ensemble des critères d'état de

surface, Ra et Rt (exprimés en um) sont souvent utilisés

pour caractériser la rugosité des surfaces usinées

[6] :

-

Rt : rugosité totale (profondeur ou amplitude

maximale de la rugosité),

-

Ra : rugosité arithmétique (écart

arithmétique moyen).

Ó + Ó

A ahe B

ahe

R =

a

L

(I-2)

Figure I-21 : Composition et aspect du

corps

Figure I-22 : Composition et aspect

d'un corps cylindrique

I-8-2. Ligne moyenne

Óahe A = ÓaheB (I-3)

L'état de surface est déterminé par

plusieurs facteurs :

- les paramètres de coupe (vitesse de coupe, avance) ;

- la géométrie de l'outil (angle, acuité

d'arête, rayon de bec...) ;

- le matériau de l'outil coupant ;

- la rigidité du montage et de la machine, la formation

des copeaux, les efforts, etc.

I-9. ENDOMMAGEMENT DES OUTILS

La géométrie des outils de coupe est

généralement complexe obtenue de mises au point d'atelier

purement empiriques, quelquefois d'études plus analytiques à

partir de divers critères (résistance à l'endommagement ou

qualité de la surface générée), rarement d'une

véritable optimisation qui nécessiterait une modélisation

de l'écoulement du ou des copeaux, Leroy [17].

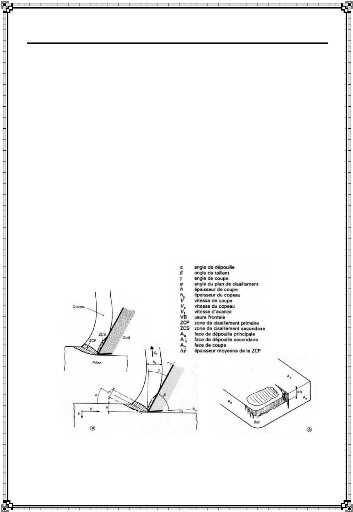

I-9-1. Contacts pièce-outil-copeau

La géométrie des outils quelle que soit la

technique d'usinage employée comprend :

1) zone (s) tranchante (s) : que l'on peut

décrire comme des dièdres élémentaires (figure

I-23) définis par des faces Aa et

Ay et une arête d'intersection. La face

Aa est appelée face de dépouille et

la face Ay face de coupe. La

géométrie des zones tranchantes est souvent plus complexe que

celle d'un dièdre simple. Notons, enfin, qu'en règle

générale l'outil est en contact avec la pièce sur la

face de dépouille principale Aa, sur la face de

dépouille secondaire Aa et sur la partie

arrondie intermédiaire appelée bec ;

2) zones de guidage du copeau :

soit pour faciliter son évacuation, soit pour le

stocker provisoirement ;

3) zones de résistance mécanique de

l'outil : l'angle á (quelques degrés)

conditionne le choix du matériau usiné, tandis les

critères de résistance déterminé l'angle â

entre les faces Aa et

Ay et voisin de 90°.

L'angle de coupe défini par :

ã = 90° - á - â

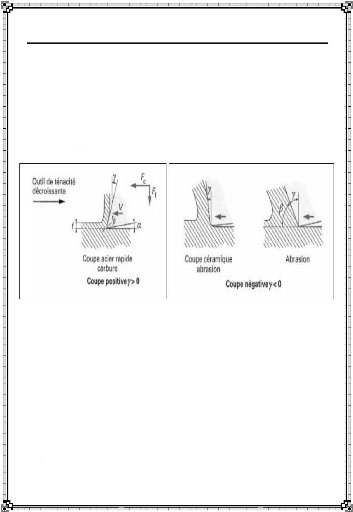

Si ã est positif, on parle de coupe positive ; dans le

cas contraire, l'outil a une coupe négative. Un angle de coupe positif

assure l'action tranchante la plus efficace. Il est généralement

compris entre 0 et 10° pour les matériaux ferreux. On peut

travailler avec un angle ã allant jusqu'à 20° si le

matériau usiné est mou, collant (aluminium par exemple) et si le

matériau usinant résiste bien aux chocs. Le principal avantage

d'une géométrie d'outil avec angle de coupe négatif est la

robustesse de l'arête.

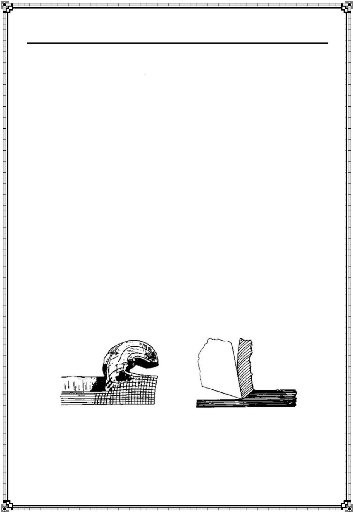

Figure I-23 : Formation du copeau (a)

et usure de l'outil (b) [15]

Zemzemi & al. [19] ont conçu un nouveau

tribomètre dans le but de simuler le contact aux interfaces

pièce-outil-copeau lors d'une opération d'usinage, ce qui a

permis de caractériser des frottements dans des conditions très

sévères. Leu objectif est de présenter une approche

numérique utilisée pour dissocier les grandeurs liées

à la déformation de la pièce et celles liées

à l'adhésion en vue d'identifier une loi de frottement. Cette

démarche est appliquée au cas de l'usinage de l'acier 42CrMo4

traité par un outil de coupe en carbure revêtu TiN. Cette

étude a montré que le coefficient de labourage dans le cas de

rayage de l'acier 42CrMo4 par une sphère ne dépasse pas le 10% du

coefficient apparent. Elle nous a également permis de déterminer

les températures moyennes de contact pour chaque condition. Une loi de

frottement reliant le coefficient de frottement, la température et la

pression de contact a été développée.

I-9-2. Mécanismes d'endommageant des outils de

coupe

Il existe une très grande gamme des vitesses de coupe,

de la géométrie des copeaux et de leurs conditions

d'évacuation, de la rigidité du contact pièce/outil, de la

nature et de la géométrie des outils. Dans une telle

variété de configurations de coupe, il n'est pas surprenant

d'observer une grande variété de faciès de

dégradation qui font que les mécanismes d'endommagement soient

maintenant bien connus, notamment :

I-9-2-1. Endommagement issu des

dépôts

Lors de l'usinage la surface interne du copeau frotte sur

l'outil sans corps étranger. La surface de l'outil est

systématiquement nettoyée par le copeau. Il peut donc se produire

des soudures par friction après écrasement des

aspérités des deux antagonistes, à moins qu'un film

lubrifiant ne vienne s'interposer. Trois cas peuvent se produire :

1) Effet nul d'endommagement : la plupart des

soudures qui se sont constituées n'ont

aucune résistance mécanique ; il en est

notamment ainsi si une pollution autogénérée est

réalisée. Des matériaux tels que les laitons, les aciers,

etc. peuvent être élaborés de telle manière qu'ils

contiennent des particules métalliques de métaux à bas

point de fusion (plomb, bismuth, etc.) qui jouent le rôle de poisons des

soudures de contact ; les sulfures peuvent avoir une efficacité

équivalente.

2) Résistance : les soudures

constituées résistent plus que les aspérités des

deux

antagonistes. La rupture des jonctions conduit à

déposer des fragments du matériau le plus doux sur le plus dur.

Il y a transfert de l'un sur l'autre. Compte tenu de la nature des corps 1 et

2, c'est pratiquement toujours sur l'outil que se dépose le corps 3,

constitué du corps 1 très écroui. Quand la zone de contact

C - O est recouverte, des particules du matériau usiné peuvent

continuer à se déposer sur lui-même : un dépôt

macroscopique se constitue. La géométrie de la zone de coupe

évolue (perte d'acuité de l'arête) et un effort plus

important doit être appliqué à l'outil pour poursuivre la

coupe. Le dépôt atteint une épaisseur et une forme qui

dépendent de la rigidité de la liaison outil - pièce et de

la résistance au cisaillement du matériau

déposé.

La géométrie des dépôts

macroscopiques dépend :

· de la dureté, du polyphasage et de

l'écrouissabilité à chaud du matériau usiné

;

· de la température dans la ZCS et par

conséquent de la vitesse de coupe.

Un régime vibratoire peut être, très

souvent, la conséquence des morceaux des dépôts

macroscopiques qui sont évacués : l'outil se courbe, puis se

relâche, ce qui peut altérer la qualité des surfaces

usinées et endommager l'outil soumis à des surcharges

importantes.

3) Evacuation de dépôt macroscopique :

le dépôt se réalise par arrachement d'une partie

de la couche superficielle de l'outil (en particulier une arête

rapportée très instable en régime vibratoire).

I-9-2-2. Endommagement induit par les

dépôts microscopiques

Dans les conditions d'usinage à vitesses de coupe

élevées (et par conséquent températures

élevées dans la ZCS), un dépôt du matériau

usiné qui se formerait ne serait pas écroui et n'atteindrait pas

une taille capable de modifier les efforts de coupe.

Seuls peuvent être obtenus :

1) soit des dépôts (corps 3 d'un

frottement sec) du matériau usiné ou d'éléments

inclus

dans le matériau usiné, dont l'ordre de grandeur

d'épaisseur est celui de la micro géométrie de l'outil

;

2) soit des dépôts un peu plus

épais du matériau usiné ou d'éléments inclus

dans le

matériau usiné, dont la rhéologie à

la température du contact copeau-outil rend possible une lubrification

hydrodynamique.

Dans un cas ou dans l'autre de ces deux types de

dépôts qui ne font pas croître les efforts de coupe (et par

conséquent ne génèrent pas un endommagement

mécanique), deux situations peuvent être rencontrées :

· ou bien ces dépôts sont réactifs avec

le matériau de l'outil : ils contribuent alors à un endommagement

chimique ;

· ou bien ces dépôts ne sont pas

réactifs avec le matériau de l'outil et leurs effets

endommageants sont assez modestes : étant non durcis, ils ne sont pas

abrasifs. Leur évacuation peut toutefois donner lieu à des

arrachements de particules de l'outil.

Les phénomènes de réactivité chimique

sont très fréquents et multiformes. Chaque couple

outil-matière usinée est un cas particulier.

La figure I-24, due à G. Bittes, illustre le rôle

de la stabilité des divers corps 3 possibles sur l'endommagement

chimique au cours de l'usinage d'aciers de construction mécanique avec

des outils en carbure de tungstène.

Si l'on examine après usinage la face de coupe d'outils

ayant usiné à des vitesses V de 100 à 200 m/min un acier

42CD4 standard, on observe la présence d'un dépôt de fer

sur toute la surface du cratère. Un examen plus approfondi en coupe

permet de voir que ce fer porté à haute température

diffuse aux joints des carbures et altère la résistance à

l'abrasion de l'outil.

Figure I-24 : Composition et aspect du

corps 3 déposé sur l'outil [17]

Si l'on usine un acier resulfuré, on observe un double

dépôt de fer et de sulfures.

Si l'on usine un acier contenant des sulfures moins fluides

à chaud que le sulfure de manganèse, on observe un

dépôt de sulfures qui interdit tout dépôt de fer et,

par conséquent, empêche un endommagement chimique de l'outil.

Il n'y a pas de réactivité chimique directe

entre les outils en céramique et le fer des aciers. Leur usure chimique,

mise en évidence par Le Maitre, peut résulter de l'oxydation du

dépôt microscopique de fer et de la réactivité de

cet oxyde avec la céramique de l'outil.

I-9-2-3. Endommagement induit par les

débris

L'usure abrasive des outils de coupe (deuxième corps)

résulte de l'arrachement de petits morceaux par l'impact sur leur

surface de particules ayant une dureté équivalente ou

supérieure à la leur. Ces débris peuvent provenir

du matériau usiné, de grains de l'outil arrachés par

rupture de microsoudures, de morceaux d'arêtes rapportées

évacués, de morceaux de l'outil arrachés au moment de

l'évacuation de parties de dépôts (phénomène

d'attrition, de morceaux de l'outil abrasés par l'impact des autres

débris, etc).

I-9-2-4. L'abrasion

L'abrasion donne lieu à de nombreuses études,

notamment consacrées à l'usinage par meulage (rectification,

affûtage, etc.).

· La nature de l'abrasif est le premier

paramètre à prendre en compte. Si l'on se place du

côté de l'outil, l'échelle de résistance à

l'abrasion est sensiblement celle de sa dureté à chaud, soit dans

l'ordre croissant : carbure de tungstène ; cermet ; carbure de titane ;

alumine ; nitrure de bore cubique ; diamant. Cette échelle des

matériaux de coupe n'est pas nécessairement le critère

essentiel pour sélectionner un outil. En général, plus une

nuance a une grande dureté, plus sa ténacité est faible et

plus le coût de fabrication de l'outil est élevé. La

dureté à chaud des phases écrouies du matériau

usiné détermine, de manière très symétrique,

la vitesse d'usure par abrasion des outils. La nature des débris

réfractaires inclus dans le matériau usiné peut parfois

être contrôlée.

· La taille des particules abrasives,

qu'elles proviennent des outils ou des matériaux usinés, est le

deuxième paramètre dont dépend la vitesse d'abrasion :

celle-ci est d'autant plus faible que les particules abrasives sont plus

petites. Le contrôle de la taille des inclusions dures d'un

matériau usiné est souvent très déterminant. Il en

est en particulier ainsi dans le cas d'usinage de matériaux

moulés alliés riches en éléments

carburigènes.

· D'autres paramètres peuvent modifier

l'endommagement par abrasion. La possibilité d'enrober des inclusions

dures dans le matériau usiné par d'autres particules plus molles

est utilisée par des aciéristes dans le cas de la fabrication

d'aciers resulfurés : la maîtrise du processus

d'élaboration peut permettre d'enrober les oxydes par des sulfures et

par conséquent de réduire l'efficacité abrasive des

oxydes. La quantité de phases dures est également importante,

mais ce paramètre est moins discriminant que leur nature et leur taille.

Ainsi, il ne serait pas pertinent d'utiliser la teneur en oxygène d'une

coulée d'acier pour juger de son usinabilité en condition d'usure

abrasive

47

II-1. INTRODUCTION

La prédiction de l'intensité de la distribution

de la chaleur mise en jeu lors d'une opération d'usinage est très

difficile à cause de la complexité des phénomènes

physiques des effets mécaniques et thermiques extrêmement

couplés générant de fortes non linéarités

induites du processus. Du point de vue mécanique, cette

complexité est relative aux grandes déformations et vitesses de

déformation et à la nature des contacts aux interfaces

outil-copeau et outil-pièce. À ces effets mécaniques

viennent s'ajouter la génération locale de chaleur et le fort

gradient de température dus à la conversion d'énergies de

déformation plastique et de frottement.

Lors du processus d'usinage il y a création et

évacuation d'un copeau faisant intervenir deux mécanismes

physiques de base, une déformation plastique au sein du copeau et un

contact de ce dernier avec l'outil. La modélisation de la formation du

copeau repose essentiellement sur la compréhension de ces deux

mécanismes et a pour objet la prévision de la

géométrie du copeau, des efforts de coupe et des

échauffements de la pièce et de l'outil à partir des

conditions de coupe et des propriétés thermomécaniques du

matériau usiné et de l'outil. Elle devrait donc apporter une aide

à la gestion rationnelle des banques de données sur la coupe et

fournir des éléments d'appréciation de divers

problèmes pratiques :

- déformation élastique de l'ensemble outil -

porte-outil - machine-outil ;

- interprétation des modes d'usure et d'endommagement des

outils ;

- qualité de surface de la pièce usinée

(rugosité, écrouissage, structure métallurgique,

contraintes résiduelles).

Un objectif simple que la modélisation peut être

fixé, qui consiste à utiliser un certain nombre de grandeurs

relativement faciles à observer, par exemple l'épaisseur du

copeau, les efforts de coupe, pour en déduire des quantités plus

difficiles d'accès comme les échauffements.

Partant de la présentation des analyses purement

mécaniques pour arriver aux approches thermomécaniques

décrivant les phénomènes physiques réaliste mis en

jeu dans la formation du copeau.

En général, les modélisations d'une

opération d'usinage nécessitent d'après Al-

Ahmad [20] dans un premier temps de définir

l'échelle à laquelle l'étude est envisagée. Ces

modèles traduisent un certain nombre de comportements comme :

- ceux des matériaux usinés (contraintes

résiduelles, efforts de coupe...)

- ou usinant (usure) en fonction des phénomènes

mécaniques, physico-chimiques en jeux; - de la géométrie

voire de la topographie des surfaces usinées ;

- des trajets et stratégies d'usinage

(génération de processus d'usinage) ; - le respect des cadences

et productivité (durée de vie).

Cependant, les modèles en usinage qui sont

prédominants, sont encore aujourd'hui essentiellement issus de

l'expérimentation. Néanmoins, la problématique

d'industrialisation (procédé et processus), selon Le Calvez

(2005) est de prédire le comportement à la fois dimensionnel,

géométrique, ainsi que les propriétés

mécaniques de la pièce.

II-2. HISTORIQUE DE LA MODELISATION

Laheurte (2004) [20] présente l'état de l'art

sur la modélisation de la coupe. Le chronogramme fait par cet auteur est

présenté en Figure II-1. Il résume les différents

modèles analytiques et numériques et

phénoménologiques de la coupe tout en mettant l'accent sur les

différentes améliorations apportées par chaque auteur. Le

premier modèle réaliste développé le fut par Taylor

au début du 20ème siècle.

Chapitre

II - Phénomène thermomécanique

de l'usinage

Figure II-1 : Chronogramme sur la

modélisation de la coupe

II-3. MODELES MECANIQUES

Les modélisations purement mécaniques sont

à l'origine de la

théorie de coupe des métaux

où

on néglige les effets thermiques.

Gilormini [21] précise qu'en général

le comportement mécanique

lors de l'usinage est supposé plastique sans

écrouissage c'est-à-

dire non élastique caractérisé par

une

donnée unique qui est la contrainte maximale de

cisaillement admissible du matériau.

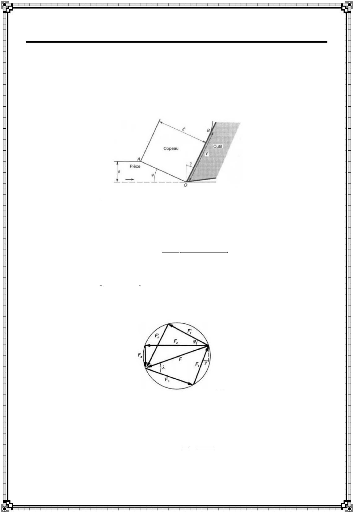

II-3-1. Modèle de Merchant

Merchant (1945) a été l'auteur de la

première modélisation en coupe orthogonale permettant de

prévoir les efforts de coupe en considérant que la

formation du copeau s'effectue par un simple OA

cisaillement le long d'une ligne droite partant de la

pointe de l'outil et inclinée d'un angle ? appelé

-2). La résultante F

angle de cisaillement primaire (figure II des efforts

appliqués par l'outil à la pièce

peut se décomp

oser en effort de coupe Fc et effort

d'avance Fa

. À noter que l'effort spécifique

de coupe, grandeur fondamentale des banques de données

d'usinage, est :

Fs = Fc / w.s

(1)

avec w profondeur de passe et s

l'avance.

50

En supposant que les composantes : normale Fn et

tangentielle Ft de l'effort - F appliqué à l'outil sont

reliées par une loi de Coulomb caractérisée par un angle

de frottement ë, l'effort de coupe s'écrit :

Fc = F.cos(ë - ã) (2)

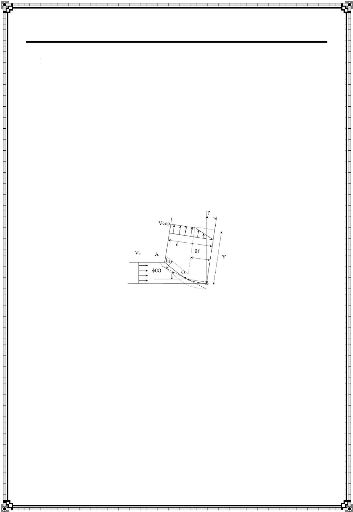

Figure II-2 : Modèle de Merchant

: géométrie et notations

l'effort de coupe :

k.s .w cos( )

ë ã

-

Fc = (3)

sin ? cos( ? ë ã

+ - )

L'effort d'avance déduit à partir du diagramme des

efforts :

Fa = Fc.tan(ë - ã)

(4)

F orts

Le modèle de Merchant suppose que l'angle ? est tel qu'il

minimise la puissance fournie au système, ce qui revient à

minimiser l'effort de coupe et aboutit finalement à :

ð -

? = - (5)

4 2

ë ã

donc :

ð ë - ã

Fc k.s.w. tan (

= 2 - ) (6)

4 2

L'épaisseur du copeau est liée à l'avance s

selon le modèle de Merchant :

l

s. cos( / ( / ))

ð 4 - +

ë ã 2

= (7)

sin( / ( / ))

ð 4 - -

ë ã 2

La longueur de contact Y entre le copeau et l'outil :

s ð ë ã

-

Y = î tan( + ) (8)

cosë 4 2

Si l'interface copeau-outil est le siège d'un frottement

de Tresca et non pas de Coulomb, l'angle de frottement de Coulomb ë et le

coefficient de frottement m de Tresca sont liés par :

m

=

cos(

sin

ë

2 ë (9)

-

ã

)

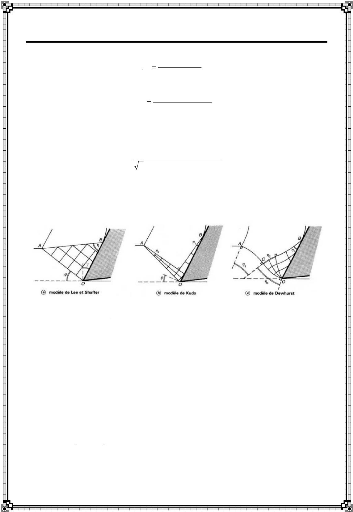

II-3-2. Modèle des lignes de

glissement

Méthode appliquée au problème de la

formation du copeau par plusieurs auteurs dont nous ne citons que le

modèle le plus simple, celui de Lee et Shaffer représenté

par la figure II-4 a montre l'allure du réseau de lignes de glissement

considéré. Composé de segments de droites et

déterminé par les deux angles ? et ç et associé

à un état de contrainte uniforme et ses trois composantes sont

aisément déduites des conditions aux limites du réseau :

contrainte de cisaillement égale à k le long de OA (cisaillement

primaire) et soit égale à (frottement de Tresca), soit

liée à la composante normale par l'angle ë (frottement de

Coulomb) le long de OB, et enfin vecteur contrainte nul le long de AB, le

copeau étant libre au-delà. Ces trois conditions sont

exprimées dans un cercle de Mohr. On établit ainsi la

correspondance entre les conditions de frottement de Tresca et de Coulomb

menant à des résultats identiques :

m = sin2ë (10)

Fc

1

- ë -

tan(

2 k.s.w (11)

ã

)

l

sin( /

ð

s. cos((ð

4 - -

( ))

ë ã

/ ) )

4 - ë (12)

La longueur de contact Y entre le copeau et l'outil :

s

Y = (13)

2 cos sin(( / )

ë ð - ë + ã

4 )

Les figures II-4 b et c présentent l'allure du

réseau de lignes de glissement considéré dans d'autres

modèles par lignes de glissement, plus complexes, proposés par

Kudo et Dewhurst [21].

Figure II-4 : Réseaux de lignes