RESUME

La présente étude porte sur

l'amélioration du rendement de récupération du cobalt en

fractionnant le booster et le tall-oil comme activant, étude se

rapportant au concentrateur de Kolwezi, l'un des sièges de la

Générale des carrières et des mines. Les issues des

opérations dans ce concentrateur sont telles que les rejets usines

contiennent encore les métaux valorisables en taux considérables

par le simple fait que le tall-oil est rarement d'usage au finissage du

concentré de l'ébauchage secondaire.

Cela étant, nous avons tenu en compte une distribution

séquentielle du booster et de tall-oil en simple ébauchage. Pour

ce besoin, l'étude théorique traite les

généralités sur la fragmentation, les

considérations théoriques sur la flottation tout en se

référant aux actuelles pratiques du concentrateur de Kolwezi.

La partie expérimentale consiste en une

caractérisation chimique, minéralogique et granulochimique de

l'alimentation de la flottation du concentrateur de Kolwezi, en une mise en

oeuvre des tests de flottation qui se subdivisent en quatre grandes

catégories qui sont : les essais de flottation dans les conditions du

concentrateur de Kolwezi, les essais de flottation avec le booster

fractionné, les essais de flottation avec le tall-oil fractionné,

enfin les essais des flottation avec les deux activants fractionnés. Et

une brève étude des rejets de différentes

catégories d'essais de flottation ; avec une tentative d'analyse des

résultats dans les différents cas.

Après différents travaux aux laboratoires, la

présente étude nous réserve ce qui

suit :

? En ce qui concerne l'alimentation de la flottation, la

granulométrie est loin de celle retenue théoriquement par la

division du contrôle d'exploitation et ceci nous pousse à dire que

le broyage humide produit en grande quantité les grossiers.

? Les essais de flottation avec le booster fractionné

ne donnent pas de meilleurs résultats.

? Les essais de flottation avec le tall-oil fractionné

nous fournissent de bons résultats, un épuisement sensible du

rejet mais avec un problème de

concentration du manganèse qui va jusqu'autour de 1,5 %

dans le concentré ébauché et un rendement d'environ

61%.

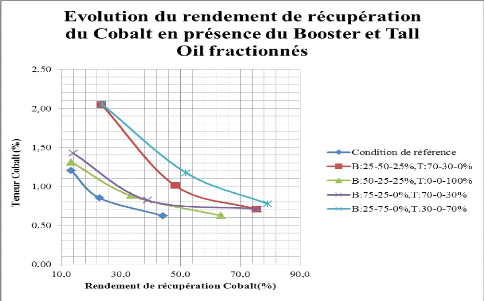

? Quelques essais dans la catégorie du booster et du

tall-oil fractionnés ont été retenus pour une combinaison

de fractions dans le but d'améliorer le rendement de

récupération du cobalt. La combinaison de 25-75-0% du booster et

de 30-0-70% du tall-oil fournit les meilleurs résultats pour cette

étude. Respectivement pour le cobalt et le cuivre, nous avons un

concentré de tête titrant 2,05 et 23,43%, un concentré

ébauché ayant pour teneur 0,77 et 5,06%, un rendement de

récupération en tête de 23,74 et 47% ; en ébauchage,

nous avons obtenu un rendement de 79,16 et 89,8%. En ce qui concerne les rejets

de flottation, nous avons enregistré une teneur de 0,24 % pour le cobalt

et 0,68 % pour le cuivre.

EPIGRAPHE

II

DEDICACES

A vous mes parents Isaac BULAMBO et Hélène

Pétronie MALOBA pour le grand amour, leur éducation et tous les

sacrifices qu'ils ne cessent de consentir pour moi.

A vous mes frères et soeurs Joël BANGA, Elie

KASONGO, Michée KAZADI, Evodie MBUYU, Syntiche SAMBIABO, Léopold

MUTAMBA, Paulin KATSHONGO, Chrysostome MUTOMBO, Bienvenu SANGA, Miradie

Hélène MALOBA ; ce présent travail est pour vous le fruit

de votre compréhension, votre soutien et amour que vous n'aviez

cessé de témoigner à notre égard.

A vous mes nerveux et nièces, voici pour vous le chemin

à emprunter pour arriver à un bonheur et que ceci soit pour vous

un exemple à suivre.

A la famille KABAMBA TSHINGAMBO, soyez rassuré que nos

mots sont sans valeurs pour exprimer notre gratitude envers vous.

A vous mes oncles et tantes.

A vous mes chers amis Nathan KALOMBO et John KAMWENZE pour vos

conseils d'une grande valeur et votre soutien incontestable envers notre

personne.

A vous tous dont les noms ne se trouvent pas cités,

nous vous rassurons que la liste n'est pas exhaustive en vous remerciant pour

toutes les actions engagées à notre faveur.

III

AVANT-PROPOS

Initialement à l'Eternel Dieu des armées, nous

lui rendons grâce, car il ne cesse de nous offrir sans prix le souffle de

vie, lui en qui repose notre prospérité.

Nous adressons nos sincères remerciements à

l'endroit de l'assistant Ingénieur civil Guédally BWEREVU qui en

dépit de ses multiples occupations, a donné le meilleur de

lui-même pour la réussite du présent travail. Nous

rassurons notre estime pour les fructueuses remarques qu'il n'a cessé de

formuler à notre personne. Nos remerciements sont également

adressés par l'intermédiaire du Docteur Ingénieur Civil

Moise MUKEPE, Doyen de la faculté, à tout le corps

académique et enseignant de la faculté polytechnique de

l'Université de Kolwezi pour la formation qu'il ne cesse de mettre

à notre profit.

Aux responsables de la Gécamines, nous

réitérons nos remerciements et particulièrement à

ceux du concentrateur de Kolwezi pour nous avoir accepté de mener nos

études au sein de leur siège.

Dans le même ordre d'idée, nos remerciements vont

tout droit vers l'ingénieur Civil RAMAZANI, Directeur de siège ;

les ingénieurs civils KALENGA MWENZE, et Trésor MIMPIYA pour

leurs encadrements tout au long de la période de recherches, sans devoir

oublier Messieurs MWAMBA KALENGA, David TSHOTA, Patrick MUPENDA, NSENGA MUYOMBO

ainsi que Madame Brigitte.

Au terme de notre formation de gradué en sciences

appliquées et par ce travail de fin de cycle qui est le couronnement de

plusieurs années de labeur, qu'il nous soit permis de nous acquitter de

cet agréable devoir. Celui de remercier un nombre important des

personnes qui méritent notre profonde gratitude pour leurs contributions

non seulement dans l'élaboration de ce présent travail mais

surtout à l'édification de la formation reçue.

Que nos ainés scientifiques ingénieurs civils :

Richard KATONGE, Gabriel MWANASAYI, Gloire KAMANDA, Guellord NGAMBA,

connaissances et compagnons de lutte : Joël MAYAVA, Christian TSHAKAMBOWA,

Ophélie MWENDO, Hugues KANDA, Francie FATUMA, Grace SHIMBA, Gentil

MUFINDA, Yves MULONGA, Jacques KABUSU, trouvent l'expression de notre gratitude

eu égard à leur soutien incontestable.

IV

TABLE DES MATIERES

RESUME 1

EPIGRAPHE I

DEDICACES II

AVANT-PROPOS III

TABLE DES MATIERES IV

LISTE DES AVREVIATIONS ET ACRONYMES VII

LISTE DES FIGURES VIII

LISTE DES TABLEAUX IX

LISTE DES ANNEXES X

INTRODUCTION 1

CHAPITRE I. GENERALITES SUR LA FRAGMENTATION 3

I.1. INTRODUCTION 3

I.2. OBJECTIFS ET PROCESSUS DE LA FRAGMENTATION 4

I.2.1. OBJECTIFS DE LA FRAGMENTATION 4

I.2.2. PROCESSUS DE LA FRAGMENTATION 5

I.3. PROBLEME DE LA FRAGMENTATION 5

I.4. APPROCHE DU PROCESSUS DE FRAGMENTATION 6

I.5. EVALUATION DU RENDEMENT D'UN CIRCUIT BROYAGE-

CLASSIFICATION 7

I.6. OBJECTIFS ET APPAREILLAGE DE LA CLASSIFICATION 8

I.6.1. OBJECTIFS DE LA CLASSIFICATION 8

I.6.2. APPAREILLAGE DE LA CLASSIFICATION 8

I.7. LOIS DE LA DISTRIBUTION GRANULOMETRIQUE DES PRODUITS BROYES

... 10

CHAPITRE II. CONSIDERATIONS THEORIQUE SUR LA FLOTTATION 12

II.1. GENERALITES 12

II.2. TYPES DE FLOTTATION 13

II.2.1. FLOTTATION A L'HUILE 13

II.2.2. FLOTTATION PELLICULAIRE 13

II.2.3. FLOTTATION A LA MOUSSE 13

II.3. MECANISME DE FLOTTATION 13

II 3.1. LA POLARITE DES MINERAUX 13

V

II.3.2. LES INTERFACES 14

II.3.2.1. INTERFACE SOLIDE-LIQUIDE S-L 15

II.3.2.2. INTERFACE LIQUIDE-GAZ 15

II.3.2.3. LE SYSTEME SOLIDE-LIQUIDE-GAZ 16

II.3.2.4. ANGLE DE CONTACT 16

II.4. LES REACTIFS DE FLOTTATION 17

II.4.1. LES COLLECTEURS 17

II.4.2. LES ACTIVANTS ET LES DEPRIMANTS 18

II.4.3. LES MOUSSANTS 19

II.4.4. LE MODIFICATEUR DU MILIEU 19

II.5. ADSORPTION ET ABSORPTION DES COLLECTEURS 20

II.5.1. TYPE D'ADSORPTION 20

II.5.2. THEORIE SUR LA THERMODYNAMIQUE DE L'ADSORPTION 20

II.6. CINETIQUE DE LA FLOTTATION 21

II.7. DOSAGE ET DISTRIBUTION DES REACTIFS 22

II.7.1. STRATEGIE D'AJOUT DES REACTIFS 22

II.7.2. LE DOSAGE DES REACTIFS 22

II.7.3. LA DISTRIBUTION DES REACTIFS 22

II.8. PARAMETRES DE LA FLOTTATION 22

II.9. EVALUATION D'UNE OPERATION DE FLOTTATION 24

II.10. COMPROMIS ENTRE RENDEMENT DE RECUPERATION ET TAUX DE

CONCENTRATION 25

CHAPITRE III. APPROCHE EXPERIMENTALE 26

III.1. INTRODUCTION 26

III.2. ECHANTILLONNAGE 26

III.2.1. PRELEVEMENT D'ECHANTILLON 26

III.2.2. PREPARATION DE L'ECHANTILLON 26

III.3. CARACTERISATION DE L'ECHANTILLON 27

III.3.1. CARACTERISTIQUE CHIMIQUE 27

III.3.2. CARACTERISATION MINERALOGIQUE 27

III.4. MATERIELS UTILISES 27

III.5. MODE OPERATOIRE 28

III.6. DOSAGES DES REACTIFS UTILISES 29

CHAPITRE IV. PRESENTATION ET ANALYSE DES RESULTATS 30

IV.1. INTRODUCTION 30

VI

IV.2. ANALYSE GRANULOCHIMIQUE DE L'ALIMENTATION FLOTTATION 30

IV.3. TESTS DE FLOTTATION 31

IV.3.1. OBJECTIFS DES ESSAIS DE FLOTTATION 31

IV.3.2. APPRECIATION DE L'EFFICACITE DES ESSAIS DE FLOTTATION

31

IV.3.3. CONDUITE DES ESSAIS DE FLOTTATION AU LABORATOIRE 32

IV.4. RESULTATS DES ESSAIS DE FLOTTATION AVEC EBAUCHAGE 32

IV.4.1. ESSAIS DE FLOTTATION DANS LES CONDITIONS DE REFERENCE

32

IV.4.2. ESSAIS DE FLOTTATION AVEC LE BOOSTER FRACTIONNE 33

IV.4.3. ESSAIS DE FLOTTATION AVEC LE TALL OIL FRACTIONNE 36

IV.4.4. ESSAI DE FLOTTATION AVEC LE BOOSTER ET LE TALL- OIL

FRACTIONNES 38

IV.5. DISCUSSIONS 40

IV.6. ANALYSES GRANULOMETRIQUES DES REJETS 41

CONCLUSION 43

PERSPECTIVES 44

REFERENCES BIBLIOGRAPHIQUES 45

VII

LISTE DES AVREVIATIONS ET ACRONYMES

RDC : République Démocratique du Congo

GCM : Générale des carrières et des

mines

KZC : Concentrateur de Kolwezi

UCK : Usine à cuivre de Kolwezi

EMT : Etudes métallurgiques

DCE : Division de contrôle d'exploitation

OF: Over-flow

UF: Under-flow

BO: Booster

TO: Tall-Oil

VIII

LISTE DES FIGURES

Figure 1. Le système solide -liquide -gaz 15

Figure 2. Angle de contact du système S-L-G 16

Figure 3. Dispositif expérimental des essais de

flottation 28

Figure 4. Schéma de flottation avec un simple

ébauchage des concentrés 32

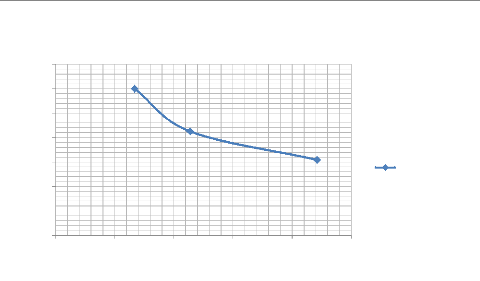

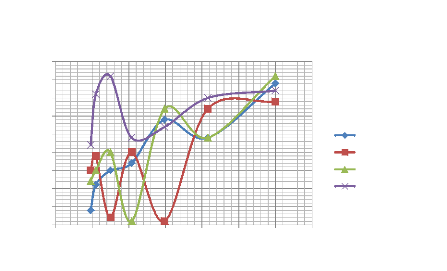

Figure 5. Evolution du rendement de récupération

du Cobalt en référence 33

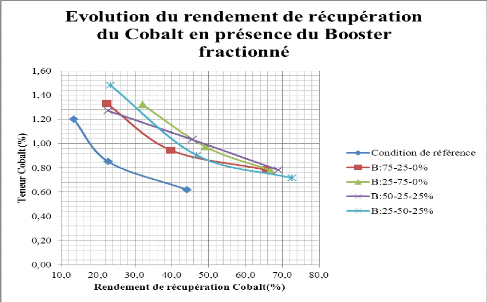

Figure 6. Evolution du rendement de récupération

du Cobalt en présence du Booster 35

Figure 7. Evolution du rendement de récupération

en présence du Tall-oil fractionné 37

Figure 8. Evolution du rendement de récupération

du cobalt en présence du Booster et Tall- oil

fractionnés. 39

Figure 9. Variation de la teneur du Cobalt dans les

différentes tranches des rejets 42

IX

LISTE DES TABLEAUX

Tableau 1. Classification des minéraux en fonction de

leur degré de polarité 14

Tableau 2. Classification générale des

collecteurs 18

Tableau 3. Analyse chimique de l'échantillon 27

Tableau 4. Doses des réactifs au concentrateur de

Kolwezi 29

Tableau 5. Analyse granulochimique du composite alimentant la

flottation. 31

Tableau 6. Résultats synthétiques de flottation

en référence 33

Tableau 7. Résultats synthétiques de flottation

avec le Booster fractionné 34

Tableau 8. Résultats synthétiques de flottation

avec le Tall-oil fractionné 37

Tableau 9. Résultats synthétiques de flottation

avec le Booster et Tall- oil fractionnés 39

Tableau 10. Résultats synthétiques comparatifs

41

Tableau 11. Analyses granulochimiques des rejets de flottation

41

X

LISTE DES ANNEXES

Annexe A : Essai de flottation dans les conditions de KZC A

Annexe B : Essais de flottation avec le Booster

fractionné ...B

Annexe C : Essais de flottation avec le Tall-oil

fractionné .C

Annexe D : Essais de flottation avec le Booster et le Tall

-oil fractionnés E

Annexe E : Analyses granulochimiques de rejets de flottation

en utilisant le Booster, le Tall-

oil, le Booster et le Tall -oil fractionnés F

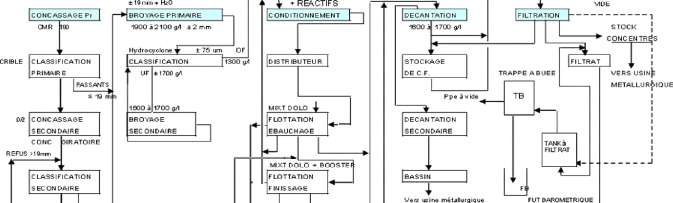

Annexe F : Flow-sheet général du concentrateur

de Kolwezi H

1

INTRODUCTION

Le concentrateur de Kolwezi (KZC), un des sièges de la

Générale des carrières et des mines (GCM), débute

ses opérations par un concassage suivi respectivement d'un broyage

humide, d'une séparation de la gangue du minéral utile, d'une

décantation et termine par une filtration avec l'obtention d'un

gâteau appelé concentré titrant 15 à 20% cuivre, 2

à 3% cobalt avec quelques impuretés telles que le

manganèse et le fer ayant comme teneur en moyenne respectivement 2 et 9

%.

La division de contrôle d'exploitation (DCE) de ce

siège mène depuis un temps une série d'études pour

la bonne marche du dit concentrateur et surtout en particulier celle de la

section de flottation. La granulométrie, le temps de flottation, la dose

et la distribution des réactifs sont quelques paramètres qui font

l'objet de ces études.

Dans ce Concentrateur, le booster et le tall- oil sont

utilisés comme activant du cobalt et sont ajoutés respectivement

au conditionnement en amont de l'ébauchage primaire et à la ligne

de finissage du concentré de l'ébauchage secondaire, laquelle

ligne n'est pas régulièrement opérationnelle suite

à un problème technique, ce qui concomitamment, diminue la

récupération du cobalt par le simple fait que le tall- oil ne se

trouve plus en circuit. Ainsi, une distribution séquentielle du booster

et du tall- oil comme celle du sulfudrate de sodium se laisse voir donc

importante pour contribuer à l'amélioration de la

récupération de ce métal qui se trouve en une marge

importante dans le rejet global. D'où l'intitulé du

présent travail de fin de cycle : Amélioration du rendement de

récupération du cobalt en fractionnant le booster et le tall- oil

comme activant.

Plusieurs paramètres peuvent entrer en jeu pour

l'amélioration de la récupération de cuivre et cobalt

comme minéraux de valeur, mais dans notre cas, nous nous limitons

objectivement à la distribution fractionnée du booster et du

tall-oil sur la ligne d'ébauchage.

Pour y arriver, la présente étude est

subdivisée en deux grandes parties : La première traite les

généralités sur la fragmentation et les

considérations théoriques sur la flottation. La seconde partie,

purement pratique, s'attèle sur les approches expérimentales, la

présentation et l'analyse des résultats.

2

Enfin une conclusion et des perspectives seront

formulées pour mieux améliorer le rendement de

récupération du cobalt et sans oublier celui du cuivre car le

cuivre et le cobalt sont souvent ensembles.

3

CHAPITRE I. GENERALITES SUR LA FRAGMENTATION

I.1. INTRODUCTION

La matière abattue au cours de l'exploitation du

gisement est constituée de blocs plus ou moins volumineux en fonction

des caractéristiques du gisement (nature de la minéralisation,

compacité, fracturation naturelle...) et du mode d'abattage

utilisé.

Pour différentes raisons, il est

généralement important de poursuivre la réduction

dimensionnelle des blocs :

? permettre la manutention, le stockage et le transport plus

aisé du minerai abattu ;

? les matériaux utilisés en génie civil

(granulats pour bétons,...) doivent avoir des caractéristiques

granulométriques bien déterminées.

? les minerais métalliques font l'objet de traitements

chimiques (pyro et hydro) et certaines substances minérales sont

utilisées dans des processus chimiques. Une augmentation de la surface

spécifique permet d'accroitre la cinétique des réactions

chimiques ou de donner accès aux phases minérales à mettre

en solution (Hydro métallurgie). (NDOLWA.C ; 2014)

Le terme fragmentation définit toute opération

conduisant à la réduction dimensionnelle des grains d'un

matériau. Elle se fait souvent en deux grandes opérations : le

concassage et le broyage.

- Le concassage

On utilise souvent le terme concassage lorsque

l'opération de fragmentation des minéraux de roches s'effectue

sur de dimensions métriques aux centimétriques. Ce type de

fragmentation qui constitue la première partie du processus de

fragmentation d'un matériau après l'extraction du gisement, est

généralement obtenu par la compression et flexion de la

matière entre les surfaces rigides ou bien encore par l'impact de

celle-ci sur de telles surfaces. Le concassage se fait souvent dans un milieu

sec. (Corneille EK et Al. Masson ; 1973)

4

- Le broyage

Le broyage est utilisé lorsque l'opération

concerne des particules dont la taille maximale est située aux alentours

du centimètre. Le broyage est obtenu par impact ou par abrasion entre la

matière à fragmenter et des corps broyant libres dans l'appareil

(boulet, barres...). Le broyage est souvent réalisé en deux

grandes étapes et avec un appoint d'eau pour palier à des

problèmes environnementaux et à des pertes des particules.

Un circuit de fragmentation peut comporter 3 à 6 stades

et ceci est lié à la granulométrie recherchée du

minerai. Dans le cas du concentrateur de Kolwezi, nous avons cinq stades qui

sont dans plusieurs usines de concentration ; on distingue :

- le concassage primaire : il fait la réduction

jusqu'à des dimensions de l'ordre de 100 à 150 mm. A ce niveau le

concentrateur de Kolwezi utilise un concasseur à mâchoires du type

Arbed ;

- le concassage secondaire : à ce niveau nous avons la

réduction de 150 mm jusqu'à une dimension de 50 mm ;

- le concassage tertiaire : il fait aussi office d'une

granulation, à ce stade, au Concentrateur de Kolwezi on a une dimension

de d80 qui vaut 19mm. Les moins de 19 mm sont envoyés au stockage et le

plus forment un circuit fermé au concassage ;

- le broyage grossier : depuis environ 12 à 25 mm

jusqu'à des dimensions de l'ordre de 1mm. A ce stade, le concentrateur

de Kolwezi utilise le broyeur à barres (Road-Mill 45) ;

- le broyage fin : depuis environ 1mm jusqu'à des

dimensions de l'ordre de 200 microns. Le broyage fin appelé aussi

broyage secondaire ; est l'étape finale de la fragmentation au

concentrateur de Kolwezi.

I.2. OBJECTIFS ET PROCESSUS DE LA

FRAGMENTATION

I.2.1. OBJECTIFS DE LA FRAGMENTATION

La fragmentation a pour objectif la conduite à un

état granulométrique acceptable à une utilisation

spécifique et à un traitement ultérieur à

appliquer. En traitement des minerais, la fragmentation a aussi comme objectif

la conduite à une libération satisfaite des différents

minéraux pour mieux exécuter l'opération de

séparation.

5

En métallurgie, la fragmentation est d'une importance

capitale car elle conditionne la cinétique des opérations pour

lesquelles une finesse de minerai est souvent requise. (Corneille EK et Al.

Masson ; 1973).

I.2.2. PROCESSUS DE LA FRAGMENTATION

La fragmentation résulte des chocs, des impacts des

corps broyant, des frottements sur les grains de minerais. Un meilleur

rendement énergétique, la suppression des poussières sont

les principaux avantages qui poussent le broyage qui est souvent l'étape

qui précède la concentration par flottation à se faire en

voie humide sur une pulpe.

Pour sa réalisation, la fragmentation fait intervenir

un équipement et un appareillage qui exécutent différentes

tâches spécifiques et arrivent à fournir un résultat

meilleur en cas de contrôle parfait des paramètres fixés.

Il est important en préparation des minerais de limiter au maximum le

surbroyage qui est un problème sérieux car il conduit souvent

à l'utilisation des broyeurs courts en circuit fermé avec un

recyclage trop élevé de la charge circulante par les

classificateurs. (Corneille EK et Al .Masson ; 1973)

I.3. PROBLEME DE LA FRAGMENTATION

La fragmentation ne sait pas fournir des matériaux

ayant une même dimension ainsi qu'une même forme. Souvent elle

donne des particules de toutes formes dont les dimensions s'échellent

entre la dimension voulue et la dimension non désirée.

Les fines particules formées lors de la fragmentation

peuvent varier largement et dépasser le minimum inévitable quand

les contraintes appliquées au matériau pour le fragmenter sont

très énormes ou s'exercent sur des particules déjà

fragmentée ou quand les particules subissent une abrasion par

frottement. Ce phénomène de production excessive des fins est

appelé surbroyage. (Blazy P ; 1970)

En préparation des minerais, quelques raisons nous

montrent que le surbroyage

est très nocif :

- Une grande consommation inutile d'énergie : le

concentrateur dépense une quantité importante d'énergie

pour la production de fines particules ;

- avec des fines particules, les opérations de

concentration ne sont pas bien assurées.

6

Une usine de préparation des minerais peut fonctionner

à perte par un surbroyage surtout si cette dernière traite les

minerais pauvres. On peut avoir un surbroyage considérable lorsque la

fragmentation s'effectuerait de telle sorte qu'à la sortie de l'appareil

utilisé tous les grains du matériau soient réduits en

dessous de la limite fixée. (Corneille EK et Al. Masson ; 1973)

Pour éviter ces problèmes de surbroyage, il

convient :

- D'opérer la fragmentation non pas un une seule

étape mais plutôt en plusieurs étapes dès que la

réduction volumétrique à obtenir est importante. Chaque

appareil pourra ainsi être bien adapté aux dimensions des grains

qu'il doit réduire ;

- A chacune des étapes préliminaires, de ne

laisser entrer dans l'appareil que les morceaux qui doivent y être

broyés et d'éliminer préalablement par une série de

tamisage les particules dont les dimensions sont déjà

inférieures à celle que l'on se propose avoir à cette

étape ;

- Laisser sortir du broyeur une quantité des grains

trop gros, non encore réduits à la dimension voulue puis de les

séparer des autres et de les rebroyer soit dans un autre broyeur.

La marche avec retour dans le même appareil s'appelle

circuit fermé et la proportion de matière recyclée est la

charge circulante. Celle-ci est d'une importance capitale que la

quantité d'alimentation nouvelle ; le rapport entre les deux peut

atteindre et même dépasser 400%.

Le problème fondamental de la fragmentation consiste

dès lors dans le choix du circuit opératoire qui permettra de

réduire économiquement la matière à la dimension

voulue sans un surbroyage excessif.

I.4. APPROCHE DU PROCESSUS DE FRAGMENTATION

L'impact économique de la fragmentation est très

considérable. Le coût des opérations est

élevé et la matière qu'il faut fragmenter est de nature

variée. En minéralurgie il faut en outre fragmenter toute la

gangue qui accompagne les utiles. Dans ces conditions, l'étude

scientifique du processus de fragmentation présente un

intérêt de grande importance car il n'est pas douteux qu'une

connaissance plus approfondie du phénomène permettrait

d'améliorer les méthodes et d'obtenir des rendements meilleurs

à moindres frais.

7

Cette étude se révèle forte complexe et

difficile, elle est loin d'être terminée car l'évolution

scientifique fait toujours des merveilles chaque jour.

De ce fait, quelques horizons s'ouvrent aux chercheurs :

- La recherche d'un modèle mathématique de la

fragmentation par l'étude de la cinétique de l'opération

;

- La recherche d'une relation entre l'énergie

nécessaire à la fragmentation et la réduction

volumétrique obtenue ;

- L'étude de la structure de la matière, de la

thermodynamique de la fragmentation et de la propagation des fractures.

I.5. EVALUATION DU RENDEMENT D'UN CIRCUIT

BROYAGE-CLASSIFICATION

Fixer un schéma type universel des opérations de

fragmentation n'a jamais été possible. Chaque traitement des

matières minérales est un cas particulier et les schémas

varient suivant la nature des matériaux, les tonnages à

alimenter, les opérations de concentration envisagées. Il est

fréquent par ailleurs que les circuits de fragmentation et de

concentration se fusionnent l'un en l'autre.

La nécessité de la marche en circuit

fermé au stade ultime du broyage a été longuement

explicitée. Il subsiste cependant encore une controverse auprès

des théoriciens et praticiens du broyage quant à la proportion

optimale de charge circulante, à savoir celle qui rend la

capacité maximale et la dépense énergétique

minimale. D'aucuns sont partisans d'une forte charge circulante (400% et plus),

d'autres d'une faible charge circulante (100 à 200%).

Une étude basée sur la transposition des

résultats obtenus dans un circuit ouvert au circuit fermé partant

des courbes de débits d'alimentation et de charges circulantes pour les

différents tonnage de production d'un broyeur laisse voir qu'à

une augmentation de la charge circulante correspond une alimentation

parallèle du rendement de classification, si bien qu'au-dessus de 200%

de charge circulante, l'avantage devient insignifiant. Cette étude qui

tente d'apporter une solution au problème de la charge circulante est

dite ? étude de HUKKI ?. (Corneille EK et Al. Masson ; 1973).

8

I.6. OBJECTIFS ET APPAREILLAGE DE LA

CLASSIFICATION

I.6.1. OBJECTIFS DE LA CLASSIFICATION

La classification est réalisée pour une

séparation des particules ayant une dimension inférieure à

une dimension de référence par une voie indirecte sur le plan

industriel. La sédimentation, l'élutriation différentielle

suivant la dimension des particules sont les propriétés sur

lesquelles la classification est basée.

La classification donne un classement par équivalence

de vitesse de dépôt où interviennent concurrentiellement la

dimension mais aussi la forme et la masse spécifique. Dans les

classificateurs, les particules fines à vitesse de sédimentation

lente sont entrainées par le débordement de la pulpe ; ce produit

s'appelle la surverse (OF). Au contraire les particules de grande dimension

sédimentent vers le fond dans un produit dénommé sous

verse (UF).

I.6.2. APPAREILLAGE DE LA CLASSIFICATION

Il existe plusieurs catégories d'appareil pour

effectuer une classification en voie humide ou voie sèche. Lors d'une

préparation des minerais, nous faisons recours aux classificateurs en

pulpes à savoir :

? Classificateurs hydrauliques à sédimentation ;

? Classificateurs mécaniques ;

? Les classificateurs hydrauliques à élutriation

;

? Les classificateurs hydrauliques à centrifugation :

deux grandes types d'appareils appartiennent à cette classe de

classificateurs, il s'agit des centrifuges et des hydrocyclones.

Au concentrateur de Kolwezi, l'hydrocyclone est l'appareil de

classification utilisé. I.6.2.1. LES HYDROCYCLONES

L'hydrocyclone est constitué d'un cylindre court

plongé vers le bas par un cône. Le produit à classer est

injecté en pulpe sous une pression tangentielle à la partie

supérieure de l'appareil et suit une trajectoire en spirale. (NDOLWA C ;

2014)

9

I.6.2.2. MECANISME FONCTIONNEL D'UN HYDROCYCLONE

Sous le fait d'une alimentation tangentielle, il y a naissance

des forces centrifuges dans l'appareil créant deux flux en spirale

à contre -courant. Une des spirales est descendante jusqu'à la

pointe terminale du cône l'autre est montante vers le diaphragme de

vortex. Entre les deux flux, il y a donc une zone où la vitesse

verticale est nulle, un filet d'air dont l'importance dépend des

caractéristiques de fonctionnement se forme alors au coeur de l'appareil

le long de l'axe central.

Dans un hydro cyclone, l'eau et les particules constitutives

de la pulpe sont soumises à des forces qui leur confèrent un

mouvement ayant trois composante : une composante verticale suivant l'axe de

l'appareil une composante tangentielle de rotation et une composante radiale

perpendiculaire à l'axe. (BANKA, 2015)

Pour ce qui concerne l'eau de la pulpe, le diamètre

décroissant du cône lui confère une composante radiale

centripète. Alors une particule sera centrifugée si sa vitesse

radiale est supérieure à la vitesse centripète radiale de

l'eau, elle ira se placer dans la spirale descendant vers l'apex. Si la vitesse

radiale est inférieure à celle de l'eau ; elle sera

entravée vers l'axe du cyclone et prise dans la spirale montant vers le

vortex.

I.6.2.3. PARAMETRES D'HYDROCYCLONAGE

1. Paramètres de marche de l'hydro

cyclone

· partie cylindrique : diamètre DC et la hauteur

HC

· injection : diamètre Di et éventuellement

l'angle du cône

· diaphragme du vortex : diamètre Dv et la hauteur

Hv

· partie conique : angle du Cône

· diamètre de l'apex : Da

2. Paramètres définissant la

pulpe

· le débit ;

· la masse spécifique apparente

· concentration en solide

· granulométrie des solides

· la pression d'injection.

(3)

10

I.7. LOIS DE LA DISTRIBUTION GRANULOMETRIQUE DES PRODUITS

BROYES

En observant à des stades différents d'une

opération de fragmentation les courbes granulométriques d'un

matériau, on remarque une certaine similitude et même un certain

parallélisme entre les différentes courbes obtenues. Cette

similitude laisse présager l'existence d'une loi entre les proportions

pondérales et les dimensions granulométriques des grains.

Plusieurs chercheurs scientifiques ont proposé

différentes lois pour l'interprétation d'une opération

granulométrique. Parmi ces lois existantes nous pouvons distinguer ce

qui suit :

? Loi de GAUDIN SCHUHMANN

GAUDIN SCHUHMANN, a formulé une relation la plus

utilisée en préparation des minerais des métaux non

ferreux et qui s'énonce comme suit :

(1)

Où P est la proportion cumulée de passant

à la maille de dimension d et où a et k100 et

sont deux paramètres indépendantes.

Les courbes granulométriques pour lesquelles cette

relation est observée sont figurées par une droite sur le

diagramme bi-logarithmique. Dans ce cas a est la pente de la droite et

k100, la dimension du point de rencontre de la droite avec

l'ordonnée 100%. On observe en général que de nombreuses

courbes granulométriques sont assimilables à une droite, puis

s'incurvent au-dessus de K80 , c'est ce qui justifie une autre forme de la

relation de GAUDIN SCHUHMANN :

(2)

? Loi de ROSIN-RAMMLER

C'est aussi une loi fortement utilisée et s'annonce comme

suit :

11

Où R est la proportion cumulée de retenu

à la maille de dimension d et où , k sont deux paramètres

indépendants. Parfois la relation de ROSIN-RAMMLER est meilleure que

celle de GAUDIN SCHUHMANN pour les produits fins, pour le charbon et certains

minerais de fer.

12

CHAPITRE II. CONSIDERATIONS THEORIQUE SUR

LA

FLOTTATION

II.1. GENERALITES

La flottation est une méthode de séparation de

matières solides en pulpe qui consiste à former avec certains

minéraux un complexe plus léger que l'ensemble restant sur lequel

ce complexe peut flotter et dont il peut facilement être

séparé. (Corneille EK et Al .Masson ; 1973)

Le principe de la flottation est basé sur les

propriétés hydrophobes et aérophiles des surfaces solides.

Ces propriétés peuvent être naturelles dans la pulpe

lorsque de l'air est injecté sous forme de petites bulles dans un tel

milieu, et se produit un transport très sélectif des particules

hydrophobes. Les particules présentant des surfaces hydrophobes se

fixent aux bulles d'air, une fois en contact avec ces dernières. Ce

phénomène est dû à la grande affinité des

surfaces hydrophobes pour l'air dont la nature est non polaire. Les bulles

d'air entrainent ces particules jusqu'à la surface de la pulpe où

elles forment une mousse chargée. Par contre, les particules

présentant des surfaces hydrophiles ne se lient pas aux bulles d'air et

restent en suspension dans la pulpe. Les produits de la flottation sont le

concentré et le rejet.

La pulpe doit être préparée en fonction

des substances à concentrer et cette préparation repose

principalement sur la granulométrie des particules, l'ajout de

différents réactifs dont les moussants, les collecteurs, les

déprimants et les activant.

La stabilité de la mousse est assurée par les

moussants. Les collecteurs ont pour rôle d'adhérer aux surfaces

des particules désirées afin de les rendre hydrophobes et

aérophiles. Les activants altèrent les surfaces des particules

afin de les rendre plus susceptibles à l'action d'un collecteur. En

flottation, le pH est généralement utilisé pour modifier

l'activité de plusieurs réactifs. Il est donc important de

corriger la valeur du pH en fonction de réactifs utilisés.

(Gosselin A ,1999)

13

II.2. TYPES DE FLOTTATION II.2.1. FLOTTATION A

L'HUILE

L'huile utilisée en grande quantité

empêche certains minéraux d'être mouillés par l'eau

et les maintient ainsi dans un complexe léger recueilli à la

surface du liquide. (Corneille EK et Al .Masson ; 1973)

II.2.2. FLOTTATION PELLICULAIRE

Cette forme de flottation consiste à amener les

minéraux au contact de l'eau et sont mouillés à des

vitesses variables. Le phénomène peut être vrai si les

minéraux sont entourés d'une fine pellicule d'huile qui se fixe

préférentiellement sur des minéraux comme des sulfures par

exemple. (BOUCHARD S ; 2001)

II.2.3. FLOTTATION A LA MOUSSE

La flottation à la mousse est une forme de flottation

qui est appliquée dans une pulpe où les particules ont une

dimension de 74 um. Dans cette pulpe, il y est injecté de l'air qui

forme des bulles d'air, une fois le contact entre les bulles d'air et les

particules finement broyés est réalisé par

l'intermédiaire des réactifs chimiques tel que les collecteurs,

les moussants ; Il se forme une mousse chargée qui par le trop plein

arrive à déborder et à être recueilli dans un

chenal. Ce type de flottation est le plus utilisé dans de grands

concentrateurs et particulièrement au concentrateur de Kolwezi où

nous avons pu mener nous investigations.

II.3. MECANISME DE FLOTTATION

II 3.1. LA POLARITE DES MINERAUX

Lorsqu'on concentre les minéraux par des

méthodes physiques, leur nature chimique a peu d'importance. Les

propriétés d'intérêt sont plutôt

macroscopiques, telle la masse volumique.

Par contre, lorsqu'on concentre les minerais par flottation,

la nature chimique revêt une importance majeure pour la

compréhension des mécanismes de flottation. Ainsi une

classification des minéraux en oxydes, silicates, sulfures, carbonates,

etc. devient un préalable à la compréhension des

mécanismes en cause.

14

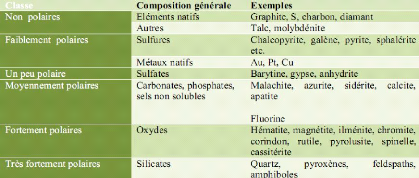

De façon générale les minéraux

sont aussi classés selon leur degré de polarité comme

présenté dans le tableau ci-dessus.

Tableau 1. Classification des minéraux en

fonction de leur degré de polarité

Un minéral est considéré être

polaire lorsqu'il comporte des sites éparpillés sur sa surface

dont la charge électrique résiduelle est majoritairement

positive, adjacents à des sites dont la charge électrique

résiduelle est plutôt négative. Ces sites positifs et

négatifs sur la surface des minéraux proviennent de la rupture de

leur réseau cristallin lors des opérations de fragmentation, les

minéraux non polaires n'en possèdent pas, ou très peu sur

sa surface.

Les surfaces de minéraux polaires réagissent

fortement avec les molécules d'eau, avec les ions, et les

molécules hétéro polaires. Ces surfaces sont dites

hydrophiles ou aérophobes. Au contraire, les surfaces de minéraux

non polaires n'attirent pas les molécules d'eau, ni des ions, ni les

composés hétéro polaires et ne sont pas très

actives. Ce sont des surfaces hydrophobes ou aérophiles.

II.3.2. LES INTERFACES

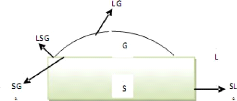

En flottation, lorsqu'une particule du minéral utile,

en suspension dans une solution aqueuse, est naturellement hydrophobe ou bien

rendue hydrophobe par l'adsorption d'un collecteur, elle peut adhérer

à une bulle d'air provenant de l'injection d'air dans la pulpe. Dans le

système obtenu, il y a trois phases en présence et, au contact

entre différentes phases, on trouve trois interfaces :

? L'interface solide-liquide (S-L) ? L'interface liquide-gaz

(L-G)

15

? L'interface solide-gaz (S-G)

Au contact entres les interfaces L-G, S-L, S-G, il existe une

ligne courbe appelée système SL-G.

Figure 1. Le système solide -liquide

-gaz

II.3.2.1. INTERFACE SOLIDE-LIQUIDE S-L

L'interface S-L est l'interface la plus importante en

flottation. Elle est caractérisée à la fois par des

prénommes électriques et d'absorption.

a) Le phénomènes électrique : Ce

phénomène est caractérisé par le potentiel

zêta (æ) qui est un paramètre important pour la flottation

et la flottabilité des minéraux car il définit la

densité d`adsorption d'un collecteur à la surface d'un

minéral. Il est influencé par : le pH (pH acide æ>0, pH

basique æ<0 et pour æ=0 on a le pH de point de charge

zéro), le minéral, l'élément de substitution dans

le minéral, l'ions déterminant du potentiel zêta, l'ion

commun, les ions activant, la concentration des électrolytes

indifférents, du collecteurs, de la longueur de la chaine

carbonée.

b) L'adsorption : Ce phénomène probablement

très important se produit à l'interface S-L. Elle dépend

de la concentration de réactifs, de la longueur de la chaine

carbonée, de la température, du pH d'adsorption chimique, et de

la présence d'oxygène.

II.3.2.2. INTERFACE LIQUIDE-GAZ

L'interface liquide- gaz met en relation la solution aqueuse

avec la bulle d'air utilisée pour entrainer les particules hydrophobes

au concentré. Les propriétés de cet interface sont

influencées majoritairement par un composé tensio-actif

appelé moussant ou agent moussant.

16

En flottation les agents moussant les plus importants sont

ceux qui font baisser de façon importante la tension superficielle

lorsqu'ils sont utilisés en faible quantité en solution. Du point

de vue chimique, les moussants sont des molécules hétéro

polaires.

II.3.2.3. LE SYSTEME SOLIDE-LIQUIDE-GAZ

Les interfaces telles qu'étudiées

précédemment n'existent pas en réalité, mais

plutôt une relation étroite entre elles. Lorsqu'une bulle d'air et

une particule solide, toutes les deux en suspension dans une solution aqueuse,

entrent en contact l'une avec l''autre, la courbe délimitée aux

frontières des trois interfaces s'appelle système triple ou

système solide-liquide-gaz. Les propriétés de ce

système, soit l'angle de contact et l'adhésion, sont très

important en flottation et c'est le comportement de ce système qui

permet de déterminer la flottabilité d'une espèce

minérale.

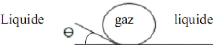

II.3.2.4. ANGLE DE CONTACT

Les caractéristiques du système S-L-G sont

décrites par l'angle de contact mesuré dans la phase aqueuse,

entre l'interface solide-liquide et l'interface liquide-gaz. Le sommet de

l'angle est situé en un point sur la courbe du système triple.

L'expression angle de contact indique à quel point le contact

donné est réussi entre une bulle d'air et un minéral.

Figure 2. Angle de contact du système

S-L-G

Lorsque O=0, ou très petit, le minéral est

hydrophile et on dit que la solution mouille le solide. Par contre un angle O

très élevé, signifie que la particule est hydrophobe, donc

qu'elle est apte à être attachée solidement à la

bulle d'air, donc flottable. Ainsi, les minéraux dont l'angle de contact

naturel est de plus de 80° sont naturellement hydrophobes et pourraient

généralement être flottés facilement, sans

collecteur. Les autres minéraux sont hydrophiles et nécessitent

l'ajout d'un collecteur pour accroitre l'angle de contact et leur permettre de

flotter.

17

II.4. LES REACTIFS DE FLOTTATION

Les réactifs de flottation représentent une

partie importante des coûts du processus de traitement et sont

utilisés à différentes étapes du

procédé pour assurer la séparation. Selon la composition

du minerai à traiter, les stratégies d'addition des

réactifs peuvent être très différentes.

La flottation fait appel à cinq types de

réactifs : le collecteur, l'activant, le déprimant, le

régulateur du pH qui agit à la surface des minéraux, et le

moussant agit sur l'hydrodynamique du système pulpe-écume.

II.4.1. LES COLLECTEURS

Les collecteurs confèrent l'hydrophobicité

à la surface des particules à récupérer de

façon à permettre leur séparation des minéraux de

gangue. Les collecteurs sont des produits chimiques aux molécules

complexes. Ils comportent un premier composant responsable de l'accrochage du

produit à la surface de la particule soit par réaction chimique

ou par attraction électrostatique. La deuxième partie est une

chaine organique immixible dans l'eau qui induit l'hydrophobicité

à la particule.

Les collecteurs sont regroupés en 3 grandes

catégories à savoir : les collecteurs anioniques, les collecteurs

cationiques et ceux non ioniques.

II.4.1.1. LES COLLECTEURS ANIONIQUES

Ce type de collecteurs est utilisé pour les sulfures,

les métaux natifs et les minéraux oxydés ayant subi une

sulfuration (traitement préalable à l'aide d'une solution de NaSH

par exemple au concentrateur de Kolwezi) et possèdent très

généralement dans leurs groupes polaires un ou plusieurs atomes

de soufre qui assurent la liaison avec le minéral. Ce sont

principalement :

- Les xanthates (alkyl di thiocarbonates) ;

- Les aérofloats (aryl-alkyl-dithiophosphates) ;

- Et d'autres dont l'emploi est moins souvent dont les

mercaptans, le mercapto-benzothiazote,...

Les oxydes ont pour principaux deux classes de collecteurs :

18

a. Les acides gras et leurs savons : De

formule générale RCOOH. Ils sont peu solubles dans l'eau. Les

acides gras et leurs savons les plus employés contiennent un nombre

total d'atomes de carbone variant de 12 à 18. Ces acides ne sont pas

toujours saturés, ils contiennent parfois une ou plusieurs liaisons

double. (Corneille EK et Al. Masson ; 1973)

b. Les sulfonâtes d'alkyl : les

sulfates et les sulfonâtes d'acide dérivés du

pétrole (NDOLWA C ; 2014)

II.4.1.2. LES COLLECTEURS CATIONIQUES

A part quelques composés cycliques comme la pyridine et

la quinoléine, les collecteurs cationiques contiennent toujours d'azote

dans le groupe polaire. Les collecteurs cationiques les plus employés

sont les amines d'alkyl et leurs sels (Corneille EK et Al. Masson ; 1973).

II.4.1.3. LES COLLECTEURS NON IONIQUES

Ces collecteurs non ioniques sont des dérivés du

pétrole et sont employés soit seuls pour aider les flottants

naturels comme le soufre et le carbone, soit en mélange avec des

collecteurs ioniques pour flotter des oxydes de fer (NDOLWA C ; 2014)

Tableau 2. Classification générale des

collecteurs

|

|

|

|

|

Non ionisés,non polaires

|

|

|

COLLECTEURS

anioniques

|

|

|

|

|

|

|

|

|

|

carboxylates

|

|

|

RCOONa

|

L

Kerozène,Mazout, sulfates

RSO4Na sulfonates RSO3Na II.4.2. LES

ACTIVANTS ET LES DEPRIMANTS

cationiques

xanthates

AMINES:RNH2

RCOS2Na

Dithiophosphate

R2PO2S2Na

SLFYDYL

Y lD

S

XHDYL

Les activants et les déprimants sont utilisés

pour modifier la réactivité de la particule à la surface

vis-à-vis du collecteur. Lorsque le collecteur ne réagit plus

avec la surface des minéraux ciblés, la séparation devient

quasiment impossible. Un activant permet de modifier la nature chimique de la

surface de ce minéral favorisant l'adsorption du collecteur. (Horace H,

1952)

19

Contrairement à un activant, le déprimant

empêche le collecteur de réagir avec la surface d'une particule de

gangue qui conserve ainsi son caractère hydrophile.

Les activants sont choisis parmi les composés chimiques

dont l'ion actif est de signe opposé à celui de lion effectif

tandis que les déprimants sont choisis parmi les composés

chimiques dont l'ion actif a le même signe que l'ion effectif du

collecteur. Au Concentrateur de Kolwezi, le tall-oil et le booster sont

utilisés comme activant du cobalt et comme déprimant, le silicate

sodique.

II.4.3. LES MOUSSANTS

Après la collection d'un des constituants du minerai,

on injecte de l'air sous forme de bulles dans la pulpe pour accrocher le

minéral collecté et le récupérer. Or les bulles

d'air montent rapidement jusqu'à la surface de la pulpe et disparaissent

au même moment car les liquides purs ne moussent pas. Pour que les

particules du minéral collecté puissent être

séparées de la pulpe, il faut que les bulles d'air auxquelles

elles adhèrent soient stabilisées.

D'où la présence d'un moussant pour pouvoir

réaliser cette opération. Un moussant est un réactif, peu

soluble dans l'eau, possédant une chaine organique assez longue qui

permet de diminuer la tension de surface de l'eau, l'addition d'un moussant

favorise la production des bulles d'air fines et d'une écume stable.

Idéalement, le moussant ne doit pas réagir avec la surface des

particules. Certains réactifs peuvent combiner des

propriétés de moussant et de collecteur comme l'Aeroflot 241

(Wills ; 2001).

Au concentrateur de Kolwezi, le G41 est utilisé comme

agent moussant. Il est préparé à une concentration de 900

g/l.

II.4.4. LE MODIFICATEUR DU MILIEU

Les modificateurs ou régulateurs du pH font partie des

produits utilisés pour modifier les interactions

minéraux/collecteur. Selon l'alcalinité ou l'acidité de la

pulpe, de nouveaux composés se forment à la surface des

minéraux et réduisent ou activent l'adsorption des

collecteurs.

En général la flottation des sulfures est

effectuée en milieu alcalin car la plupart des collecteurs y sont plus

stables et en plus minimise les problèmes de corrosion des

équipements. (EVRARD ; 1971)

20

La chaux, le carbonate sodique et l'acide sulfurique sont les

réactifs les plus utilisés pour cette opération et sont

souvent appelés régulateurs du pH. Au concentrateur de Kolwezi,

le carbonate sodique est utilisé comme régulateur du pH.

II.5. ADSORPTION ET ABSORPTION DES

COLLECTEURS

La fixation du collecteur à la surface des minéraux

est bien expliquée par la théorie du potentiel

électrocinétique : les cations sont adsorbés par les

surfaces de charge négatives et les anions par les surfaces de charge

positive.

Lorsque l'adsorption est principalement électrostatique il

faut employer des collecteurs anioniques quand la surface est chargée

positivement, et des collecteurs cationiques quand la surface et chargée

négativement. (Corneille EK et Al Masson ; 1973)

II.5.1. TYPE D'ADSORPTION

Il existe deux modes d'adsorption des collecteurs à la

surface des minéraux.

a. L'adsorption physique

C'est une forme d'adsorption qui est surtout due à des

forces électrostatiques et le potentiel électrocinétique,

elle est caractérisée par une faible chaleur de

réaction.

b. L'adsorption chimique

Elle suppose l'affinité chimique de certains ions ou

atomes de surfaces solides pour les ions des collecteurs, elle est

caractérisée par une réaction chimique de surface, avec un

composé nouveau et donc spécifique et une forte chaleur de

réaction. (Corneille EK et Al. Masson, 1973)

II.5.2. THEORIE SUR LA THERMODYNAMIQUE DE

L'ADSORPTION

Une solution renfermant le soluté à adsorber est

mise en contact avec une masse connue d'un solide adsorbant. L'adsorption du

soluté se traduit par des variations simultanées de sa

concentration en solution et de celle à la surface du solide.

En clair, soit un volume (V) d'une solution contenant un

soluté i à la concentration initiale Ci° (mol/L) mise en

contact avec une masse ms (Kg) de solide adsorbant. A un temps t, si la

concentration en i de la solution est Ci (mol/L), alors la

21

quantité de soluté passant de la phase liquide

vers la surface du solide, est donnée par la différence : V

(Ci° - Ci) (mol). La quantité par unité d'adsorbant à

l'instant t est alors :

(4) (Mol/Kg)

L'aspect énergétique de l'adsorption est en lien

avec les propriétés thermodynamiques. En effet l'énergie

d'une molécule de soluté varie quand elle s'approche de la

surface pour atteindre un minimum à une certaine distance, près

d'un site d'adsorption.(Maather et al ; 2007).

II.6. CINETIQUE DE LA FLOTTATION

La cinétique de flottation est fonction de la

granulométrie, des interactions, de la taille des bulles d'air et bien

d'autres facteurs tels que la coagulation des fines particules et l'action de

la turbulence sur les agrégats.

Deux types de modèles sont mis sur pied pour la

détermination de la cinétique de flottation. L'un

considère la variation temporelle de la concentration des particules

flottés et l'autre tient compte la variation du temps de la

récupération des particules flottées. (Blazy P ; 1970)

En considérant constants les paramètres de

flottation (densité, pH, ajout des réactifs...) et en assimilant

la flottation à une réaction chimique, nous pouvons admettre que

la quantité de minerai qui passent dans la mousse ou la diminution de la

concentration du minerai dans la pulpe est une fonction directe de la

concentration :

(5)

Plusieurs recherches ont été menées sur

la cinétique de flottation et ont révélé que n=1.

D'où l'établissement de l'équation :

(6)

Où Cr est la concentration résiduelle en

minéral flottable après flottation prolongée.

22

II.7. DOSAGE ET DISTRIBUTION DES REACTIFS II.7.1.

STRATEGIE D'AJOUT DES REACTIFS

Une bonne stratégie d'ajout des réactifs

caractérise la quantité et la façon dont les

réactifs sont ajoutés dans un circuit de flottation. Les

variantes résident dans le choix des réactifs, du dosage et de la

distribution. La dernière composante est stratégique pour notre

étude.

II.7.2. LE DOSAGE DES REACTIFS

L'ajout d'un réactif dans une unité de

flottation est basé sur la quantité de minerai alimenté au

circuit et est souvent exprimé en grammes de réactifs par tonne

des minerais. Lorsque le rendement métallurgique est à la baisse,

il peut arriver qu'on augmente le dosage du collecteur ou du moussant.

Cependant le surplus du collecteur peut favoriser la flottation des

espèces non désirées réduisant ainsi la

sélectivité du procédé et de la même

façon, une quantité; insuffisante de collecteur réduit la

capacité de la flottation et l'utilisation restreinte du moussant peut

causer une instabilité de l'écume et une diminution du rendement

de récupération des minéraux utiles.

II.7.3. LA DISTRIBUTION DES REACTIFS

A différents endroits du circuit de flottation, les

réactifs peuvent y être ajoutés. On trouve parfois des

points d'injection pour le collecteur et du modificateur du milieu au broyage

permettant ainsi de maximiser le temps de conditionnement. Cependant la majeure

partie du collecteur et du moussant est ajoutée dès la

première étape de l'ébauchage et une faible

quantité est distribuée dans les bancs des cellules restantes.

II.8. PARAMETRES DE LA FLOTTATION

Pour la bonne marche d'un procédé de flottation,

il est d'une idée très capitale de prendre en

considération un nombre important de paramètres. Parmi ces

derniers nous pouvons retenons :

a) La granulométrie

La flottation met en jeu des phénomènes de

surface, dont l'action est d'autant plus intense que la surface

spécifique des particules est grande c'est-à-dire que leur

dimension est petite (Corneille EK et Al Masson ; 1973)

23

En fait, on constate que lorsque l'on flotte un minéral

pur, que le rendement de la flottation varie en fonction de la dimension des

particules et que, surtout dans un ensemble de granulométrie

hétérogène. Ce sont les grosses particules et les

très fines qui flottent le moins bien. D'où le respect d'une

fourchette de dimension de particules pour une bonne opération.

Au concentrateur de Kolwezi, la tranche granulométrique

nous révèle que :

- Les + 48 : 1 à 3%

- Les + 200# : 28-32%

- Le d70 (200#) varie de 60 à 110um, plus souvent 74um.

b) La température

La température n'influe pas trop sur la flottation des

minerais et cela va de pair avec les régions et les saisons. La

flottation est souvent faite à une température ambiante. Avec la

flottation aux acides gras, il est toujours recommandé de chauffer les

pulpes soit pour augmenter le rendement, soit pour rendre les réactifs

moins visqueux. (HORACE H. ; 1952)

c) Densité de la pulpe

La densité de la pulpe, pour une alimentation de la

flottation, varie d'une installation de concentration à une autre. Le

pourcentage en poids, des matières solides à une importance

considérable. L'emploi des pulpes peu diluées permet des

économies d'eau et de réactifs, ainsi qu'une augmentation de

récupération du minéral flotté. Il existe une

fourchette de densité bien précise pour une opération de

flottation.

Au concentrateur de Kolwezi, 1,28 -1,3 est la gamme de la

densité recommandée pour la bonne conduite de la flottation.

d) Conditionnement

Les réactions chimiques peuvent être

instantanées dans certaines conditions. Quant aux réactions de

flottation, l'exigence d'un temps avant qu'elle soit effective et

complète est d'une importance capitale. Cette période de temps

est appelée conditionnement et varie suivant la nature de

réactifs. (NTUMBA JM ; 2012) Le conditionnement est souvent

réalisé dans des cuves à agitation mécanique ou

directement dans les cellules de flottation. (EVRARD ; 1971).

24

II.9. EVALUATION D'UNE OPERATION DE

FLOTTATION

Pour se rendre compte de l'efficacité d'une

opération de flottation, quelques critères sont pris en

considération.

Il s'agit de :

- Le rendement de récupération du métal ; -

Le rendement pondéral du concentré ;

- Le taux de concentration du métal utile.

1. Le rendement de

récupération

Le rendement de récupération est le rapport en

pourcentage de la masse du métal utile récupéré

dans le concentré à la masse du métal contenu dans

l'alimentation. Améliorer ce critère d'évaluation fera

l'objet de notre étude. Il est déterminé de la

manière suivante :

(7)

2. Le rendement pondéral du

concentré

C'est le rapport exprimé en pourcentage du poids du

concentré obtenu au poids de l'alimentation. Il est donné par la

relation suivante :

3. Le taux de concentration

C'est le rapport de la teneur du métal utile dans le

concentré à celle de l'alimentation. La formule ci-dessous nous

permet d'exprimer le taux de concentration.

Avec :

- a : teneur du métal dans l'alimentation ; - r : teneur

du métal dans le rejet ;

- c : teneur du métal dans le concentré ;

25

- C : masse du concentré ;

- A : masse du minerai alimenté ;

- R : masse du rejet.

II.10. COMPROMIS ENTRE RENDEMENT DE RECUPERATION ET TAUX

DE CONCENTRATION

Une bonne opération de flottation est celle qui se

conclut par un concentré d'une bonne teneur et d'un rendement de

récupération élevée. Cependant comme ces deux

concepts sont en opposition, il convient donc de se donner un compromis entre

la teneur en élément utile et la récupération que

l'on désire avoir. Ceci découle de la loi de contamination

réciproque. Celle-ci a était fondée sur bases des

constatations :

? Si l'on désire atteindre de récupération

élevée du minéral valorisable, le

concentré sera contaminé par une grande

quantité de la gangue ;

? Si on désire obtenir un concentré trop riche

en élément de valeur, il faudra se limiter à recueillir

les grains qui flottent mieux et cela entraine un faible rendement de

récupération.

C'est ainsi que dans les industries où la flottation se

fait en continu dans plusieurs cellules de flottation (ébauchage,

pré-finissage-finissage), on se base également sur

l'évolution des teneurs en éléments utiles en fonction de

leurs rendements de récupération des concentrés

cumulés tout au long du circuit de flottation (NDOLWA C ; 2014).

26

CHAPITRE III. APPROCHE EXPERIMENTALE III.1.

INTRODUCTION

Dans le but d'améliorer le rendement de

récupération du cobalt en fractionnant le booster et le tall-oil,

nous avons mené nos études en procédant par des essais de

flottation sur la pulpe de décharge de l'hydro cyclone qui était

prête pour l'alimentation de la flottation. Ces essais de flottation ont

pour but de rechercher une bonne condition de flottabilité et visent

également la détermination d'une bonne distribution et de bons

ratios des réactifs pour parvenir à résoudre le

problème de notre travail.

III.2. ECHANTILLONNAGE

L'échantillonnage est la première et l'une des

étapes importantes d'une analyse. Il permet de réduire la taille

de la fraction d'un pot à étudier ainsi que la procédure

à suivre pour effectuer le prélèvement de manière

à garantir la représentativité. (ZEKA M ; 2015)

III.2.1. PRELEVEMENT D'ECHANTILLON

Les échantillons qui nous ont permis de bien

réaliser nos études ont été prélevés

dans une caisse de décharge de l'hydro cyclone. Le

prélèvement a été fait de manière suivante :

prendre la pulpe dans un seau de 10 l, laisser décanter la pulpe,

siphonner de l'eau ; répéter cette opération plusieurs

fois pour avoir la quantité suffisante des solides.

III.2.2. PREPARATION DE L'ECHANTILLON

La quantité des solides étant suffisante, nous

avons procédé à un mélange fidèle

jusqu'à une homogénéisation parfaite pour avoir un

échantillon caractérisé par les mêmes

propriétés en tout point de l'ensemble.

Cette homogénéisation a été rendue

possible grâce à l'utilisation d'une bêche et d'une

diviseuse. Nous avons laissé l'échantillon à

l'étuve pendant 24 heures pour éliminer l'humidité. Un

kilogramme de l'échantillon a été pulvérisé

pendant 4 à 6 minutes. La poudre qui en ressort a été

amenée au Laboratoire EMT/UCK et EMT/KZC pour une analyse chimique et

à EMT/LIKASI pour une analyse minéralogique.

27

III.3. CARACTERISATION DE L'ECHANTILLON

III.3.1. CARACTERISTIQUE CHIMIQUE

L'échantillon mené au labo, EMT/UCK et au Labo

EMT/KZC a été analysé respectivement au

spectromètre d'adsorption atomique et au metorex. Voici comment se

présente la répartition des quelques éléments

considérées dans l'échantillon.

Tableau 3. Analyse chimique de

l'échantillon

|

Eléments

|

Cuivre

|

Cobalt

|

Manganèse

|

Fer

|

|

%

|

3,37

|

0,56

|

0,32

|

9,04

|

III.3.2. CARACTERISATION MINERALOGIQUE

Il a été révélé que

l'échantillon sur lequel nous avons menés nos investigations a en

son sein le cuivre sous forme de la malachite et les traces de la chrysocolle,

le cobalt sous forme de l'heterogenite, le fer sous forme d'hématite

ainsi que le manganèse sous forme d'oxyde

III.4. MATERIELS UTILISES

Pour la réussite de nos travaux, voici les

matériels et appareils utilisés :

- machine de flottation du type DENVER ;

- Cellule de flottation

- balance électronique ;

- étuve ;

- chronomètre ;

- métorex ;

- calculatrice ;

- pans ;

- pissettes ;

- pipettes ;

- palette ;

- sachets ;

- seau.

28

Figure 3. Dispositif expérimental des essais de

flottation

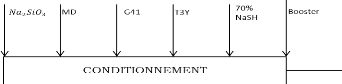

III.5. MODE OPERATOIRE

Le mode opératoire au cours des essais de flottation a

été le suivant :

> Déterminer la teneur en cuivre et en cobalt ;

> Faire le calcul de dose jusqu'au ml (C.C) ;

> Diluer à l'aide de l'eau la pulpe recueillie

jusqu'à ce qu'elle atteigne la densité

voulue et consulter le tableau de volume de pulpe pour les essais

de flottation au

laboratoire

> Placer la cellule sur le support de la machine de flottation

;

> Rabaisser la tige du rotor dans la pulpe contenue dans une

cellule de 2,5 litres ;

> Actionner la machine pour agiter la pulpe ;

> Ajouter le silicate, deux minutes après la mixture

dolomitique, le booster, le

collecteur (T3Y) et enfin la première fraction du

sulfhydrate de sodium ;

> Laisser la pulpe en agitation pendant un temps de

conditionnement de 5 minutes ;

> Ajouter quelques gouttes de G41 (agent moussant) puis

conditionner pendant une

trentaine de secondes ;

29

> Ouvrir le robinet d'admission d'air dans la pulpe et

recueillir, pendent 30 Secondes,

la première fraction de la mousse qui se fait au moyen

de la palette ;

> Recueillir pendent une minute et trente secondes la

deuxième fraction de la mousse

après les trente premières secondes ;

> Ajouter la seconde fraction du NaSH ;

> Recueillir pendant deux minutes la moitié de la

troisième fraction de la mousse

> Ajouter la troisième fraction du NaSH ;

> Recueillir pendant deux minutes la seconde partie de la

troisième fraction ;

> Sécher les concentrés ainsi que le rejet

dans une étuve pendant 24heures à 105 °C ;

> Peser les solides secs contenus dans les pans ;

> Mettre les fractions (A, B, C, et R) dans les sachets

biens étiquetés ;

> Faire analyser les concentrés et le rejet au

laboratoire d'EMT pour

déterminer les teneurs du cuivre et du cobalt.

III.6. DOSAGES DES REACTIFS UTILISES

Les dosages des réactifs sont fixés par le

laboratoire EMT/LIKASI et le concentrateur de Kolwezi n'en fait qu'une bonne

application, voici comment se fait les dosages de ces réactifs à

la GCM.

Tableau 4. Doses des réactifs au concentrateur

de Kolwezi

|

Réactifs

|

g/t

|

Concentration g/l

|

Volume CC

|

|

NaSH

|

3144

|

240

|

13,1

|

|

T3Y

|

393

|

55

|

7,14

|

|

MD

|

196,5

|

860

|

0,23

|

|

G41

|

98,25

|

900

|

0,11

|

|

Na2SiO3

|

200

|

300

|

0,66

|

|

BOOSTER

|

40

|

50

|

0,8

|

|

Tall-oil

|

22,5

|

900

|

0,025

|

30

CHAPITRE IV. PRESENTATION ET ANALYSE

DES

RESULTATS

IV.1. INTRODUCTION

Dans le but de flotter sélectivement certains

minéraux, qui normalement flottent difficilement ou presque pas

lorsqu'on utilise uniquement les collecteurs et les moussants, il est d'une

nécessité capitale d'utiliser les activant afin d'assurer une

bonne sélectivité des minéraux qu'on veut flotter.

Pour le cas de l'étude ici présente, le booster

et le tall-oil sont les activants envisagés pour mener nos essais de

flottation à un bon rendement de récupération du cobalt.

Dans le présent chapitre, nous aurons à présenter les

résultats des analyses granulochimiques de l'échantillon

d'alimentation de la flottation du concentrateur de Kolwezi, des rejets de

différentes séries d'essais de flottation et des résultats

métallurgiques des essais effectués dans les conditions du

concentrateur de Kolwezi, suivis respectivement de ceux du booster, du

tall-oil, du booster et tall-oil fractionnés.

IV.2. ANALYSE GRANULOCHIMIQUE DE L'ALIMENTATION DE LA

FLOTTATION

L'analyse granulochimique consiste à diviser en

tranches granulométriques un échantillon d'un minerai, elle donne

une répartition pondérale suivant une succession d'intervalles

dimensionnelles, généralement reconnus standards, couvrant les

domaines granulométriques.

Du tableau 5 nous avons retenu ce qui suit :

- Environ 3% du cobalt sont renfermés dans la tranche

supérieure à 48 mesh ; - Plus de 90% de cobalt sont

renfermés dans la tranche supérieure à 200 mesh.

L'attente au concentrateur de Kolwezi sur le broyage humide

est telle que : la tranche supérieure à 48 mesh doit avoir 1

à 3% et celle supérieure à 200 mesh 28 à 32 %. Vu

ce qui précède, nous pouvons conclure que le broyage humide du

dit concentrateur produit des grossiers.

31

Tableau 5. Analyse granulochimique du composite

alimentant la flottation.

|

Tranches

|

Répartition granulometrique

|

|

Répartition Cobalt

|

|

|

Mesh

|

Microns

|

Poids

|

%Poids

|

% Rc

|

% Pc

|

% Co

|

PdS

|

% PdS

|

% Rc

|

% Pc

|

|

48

|

300

|

55

|

5.5

|

5.5

|

94.47

|

0.3

|

0.19

|

3.33

|

3.33

|

96.67

|

|

65

|

208

|

435

|

43.7

|

49.2

|

50.75

|

0.6

|

2.39

|

42.56

|

45.88

|

54.12

|

|

100

|

149

|

150

|

15.1

|

64.3

|

35.68

|

0.5

|

0.81

|

14.41

|

60.29

|

39.71

|

|

150

|

104

|

190

|

19.1

|

83.4

|

16.58

|

0.7

|

1.24

|

21.97

|

82.26

|

17.74

|

|

200

|

75

|

130

|

13.1

|

96.5

|

3.52

|

0.6

|

0.77

|

13.64

|

95.90

|

4.10

|

|

270

|

55

|

20

|

2.0

|

98.5

|

1.51

|

0.7

|

0.13

|

2.31

|

98.21

|

1.79

|

|

325

|

48

|

10

|

1.0

|

99.5

|

0.5

|

0.7

|

0.07

|

1.16

|

99.37

|

0.63

|

|

-325

|

-48

|

5

|

0.5

|

100

|

-

|

0.7

|

0.04

|

0.63

|

100

|

-

|

|

Alimentation

|

995

|

100

|

-

|

-

|

0.6

|

5.62

|

100

|

-

|

-

|

IV.3. TESTS DE FLOTTATION

IV.3.1. OBJECTIFS DES ESSAIS DE FLOTTATION

L'objectif de notre étude est d'améliorer le

rendement de récupération du cobalt par l'usage séquentiel

du booster et du tall-oil par rapport aux conditions présentes au

Concentrateur de Kolwezi dont les exigences sont les suivantes :

? Alimentation ou teneur du minerai : 2 à 3,5% Cu et 0,54%

Co

? Teneur du concentré fini 15 à 20% Cu, 2 à

3% Co

? Rendement de récupération : 80% Cuivre et 42%

Cobalt ? Teneur du rejet final : 1,2% Cuivre et 0,4 % Cobalt

(Source : Résultats métallurgiques DCE/KZC, le

09/03/2015)

IV.3.2. APPRECIATION DE L'EFFICACITE DES ESSAIS DE

FLOTTATION

Pratiquement l'appréciation des essais de flottation se

fera sur base des éléments suivants :

- Les concentrés de tête ;

- Les récupérations en tête ;

- Les récupérations globales des concentrés

ébauchés ; - Les teneurs dans les différents rejets.

32

IV.3.3. CONDUITE DES ESSAIS DE FLOTTATION AU LABORATOIRE

Signalons par la présente occasion que tous les essais

que nous avons réalisés tout le long de notre étude n'ont

été faits que par un simple ébauchage et cela se faisait

de la manière suivante :

références :

Figure 4. Schéma de flottation avec un simple

ébauchage des concentrés

IV.4. RESULTATS DES ESSAIS DE FLOTTATION AVEC

EBAUCHAGE

Pour arriver à mieux effectuer ces essais de

flottation, et conformément à notre cadre d'étude, nous

avons subdivisé nos essais de flottation en quatre grandes

catégories à savoir :

- Essai de flottation dans les conditions de

référence (KZC) ; - Essai de flottation avec le booster

fractionné ;

- Essai de flottation avec le tall-oil fraction ;

- Essai de flottation avec le booster et le tall-oil

fractionnés.

IV.4.1. ESSAIS DE FLOTTATION DANS LES CONDITIONS DE

REFERENCE

Une série d'essais a été

réalisée dans les conditions du concentrateur de Kolwezi

où le booster est ajouté totalement au conditionnement pour avoir

des résultats que nous allons considérer tout au long de notre

étude comme résultats de référence.

Le tableau 6 et la figure 5 ci-dessous nous présentent

les résultats de

33

Tableau 6. Résultats synthétiques de

flottation en référence

Téneur Cobalt(%)

0,80

0,60

0,40

0,20

0,00

1,40

1,20

1,00

0,0 10,0 20,0 30,0 40,0 50,0

Rendement de récupération

Cobalt(%)

REFERENCE

FRACTION

POIDS

COBALT

%

%

Rdt

Taux

C tête

5,71

1,2

13,4

2,35

C ébauché

36,57

0,62

44,2

1,21

1

Rejet

63,43

0,45

55,8

Alim

100

0,51

100

Evolution du rendement de

récupération du Cobalt

Conditions de KZC

Figure 5. Evolution du rendement de

récupération du Cobalt en référence

Une analyse objective a été faite sur ces

résultats et le constat fait nous révèle

ce qui suit :

- Le concentré de tête a une teneur de cobalt de

1,20% et un rendement de récupération de 13,4%

- Le concentré ébauché quant à lui

a une teneur cobalt de 0,62% et un rendement de récupération de

44,2%

- La teneur cobalt dans le rejet est de 0,45%.

IV.4.2. ESSAIS DE FLOTTATION AVEC LE BOOSTER

FRACTIONNE

34

Dans cette catégorie d'essais de flottation, neuf

essais ont étaient effectués avec le sulfudrate de sodium et le

booster fractionnés. Les résultats de ces essais sont

présentés synthétiquement dans le tableau 7 et des essais

jugés bons pour cette catégorie sont traduits par la figue 6. Les

annexes nous fournissent les détails possibles.

Tableau 7. Résultats synthétiques de

flottation avec le Booster fractionné

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

POIDS

|

|

COBALT

|

|

BOOSTER

|

FRACTION

|

%

|

%

|

Rdt(%)

|

Taux

|

|

C tête

|

6,63

|

1,38

|

18,08

|

2,73

1,69

|

|

C ébauché

|

26,52

|

0,86

|

44,81

|

|

R

|

73,48

|

0,38

|

55,19

|

|

0-0-0%

|

Alim

|

100

|

0,51

|

100,00

|

1,00

|

|

C tête

|

6,97

|

1,25

|

16,55

|

2,37

1,23

|

|

C ébauché

|

38,63

|

0,65

|

47,56

|

|

R

|

61,37

|

0,45

|

52,44

|

|

50-50-0%

|

Alim

|

100

|

0,53

|

100,00

|

1,00

|

|

C tête

|

6,45

|

1,49

|

16,86

|

2,61

1,27

|

|

C ébauché

|

41,94

|

0,72

|

53,14

|

|

R

|

58,06

|

0,46

|

46,86

|

|

25-25-50%

|

Alim

|

100

|

0,57

|

100,00

|

1,00

|

|

C tête

|

7,78

|

1,33

|

22,32

|

2,87

1,69

|

|

C ébauché

|

38,89

|

0,78

|

65,71

|

|

R

|

61,11

|

0,26

|

34,29

|

|

75-25-0%

|

Alim

|

100

|

0,46

|

100,00

|

1,00

|

|

C tête

|

13,26

|

1,32

|

32,09

|

2,42

1,43

|

|

C ébauché

|

46,96

|

0,78

|

66,94

|

|

R

|

53,04

|

0,34

|

33,06

|

|

25-75-0%

|

Alim

|

100

|

0,55

|

100,00

|

1,00

|

|

C tête

|

6,42

|

1,27

|

14,18

|

2,21

1,23

|

|

C ébauché

|

46,52

|

0,71

|

57,21

|

|

R

|

53,48

|

0,46

|

42,79

|

|

0-0-100%

|

Alim

|

100

|

0,57

|

100,00

|

1,00

|

|

C tête

|

9,04

|

1,48

|

28,19

|

3,12

1,47

|

|

C ébauché

|

40,96

|

0,70

|

60,20

|

|

R

|

59,04

|

0,32

|

|

|

0-100-0%

|

Alim

|