|

|

REPUBLIQUE ALGERIENNE

Ministère de l'Enseignement

Université Mouloud

Faculté

Mémoire

En vue de l'obtention du

diplôme

Option : Fabrication

|

Département

d'études

Supérieur et MAMMERI

de Génie de la Construction

Mécanique

Mécanique

|

DEMOCRATIQUE

de Génie

de Master professionnel

ET POPULAIRE

de la Recherche Scientifique de Tizi-Ouzou

de fin

en Génie Mécanique et

productique

|

|

|

M Melle

M Co

M

|

Etude et Conception d'un moule

d'injection

d'alliage d'aluminium pour un

flasque-bride

d'un moteur électrique

B5-A106/107-2

|

|

Proposé

Promoteur

par :

r : IGUER .B

: HAMROUNI .F

:

r : ZIANI.H

promoteur :

r : MENOUER.A

|

Réalisé M r :

M r :

|

par :

AMMOUR Redouane IKERROUIENE Djaffar

|

|

|

|

|

Promotion 2016-2017

|

|

|

|

Remerciement

Après avoir rendu grâce à Dieu le tout

Puissant et le Miséricordieux qui nous a donné la force et la

patience d'accomplir ce Modeste travail. Nous tenons à remercier

vivement tous ceux qui de près ou de loin ont participé à

la rédaction de ce document.

D'abord, on tient à remercier nos familles pour leurs

inconditionnel, indéfectible soutien durant toutes ces années,

nous voudrions vous associer à cette réussite car c'est avant

tout la vôtre.

Ensuite, nous voudrions présenter nos remerciements

à nous encadreurs Mr ZIANI.H et Mr MENOUER.A. On les

témoigner notre gratitude pour leur patience et leur soutien qui nous a

été précieux afin de mener notre travail à bon

port.

Aussi, on tient à remercier le personnel de

l'ELECTRO-INDUSTRIE qui nous ont chaleureusement accueilli dans leur groupe et

pour leurs précieux conseils et leurs coordinations tout au long de la

réalisation de ce travail et le développement de ce projet de

façon relativement autonome.

Enfin, nos vifs remerciements vont également aux

membres du jury pour l'intérêt qu'ils ont porté à

notre recherche en acceptant d'examiner notre travail et de l'enrichir par

leurs propositions.

DEDICACES

Ce travail est dédié à nos chers

parents

A nos chers frères et soeurs et toute la

famille

A nos chers amis et camarades

Sommaire

SOMMAIRE

INTRODUCTION GENERALE

PRESENTATION DE L'ENTREPRISE

CHAPITRE I : GENERALITES SUR LES MOTEURS ELECTRIQUES

I. INTRODUCTION 1

II. HISTORIQUE 1

III. COMPOSITION DE MOTEUR ELECTRIQUE 2

1 SCHEMA ET TERMINOLOGIE POUR UN MOTEUR ELECTRIQUE

2

2 LES PRINCIPAUX ELEMENTS DANS UN MOTEUR ELECTRIQUE

3

2.1 LA CARCASSE 3

2.2 L'ARBRE 4

2.3 LE STATOR 4

2.4 L'ENROULEMENT 5

2.5 LE ROTOR 6

IV. SCHEMA FONCTIONNEL 7

V. LE PRINCIPE DE FONCTIONNEMENT 8

VI. PROCESSUS DE FABRICATION DE MOTEUR ELECTRIQUE

10

1 LA GAMME DE FABRICATION 10

2 LA MATIERE PREMIERE 10

3 DESCRIPTION ET ORGANISATION DES ATELIERS PAR

FONCTION PRINCIPALE 11

3.1 ATELIER DE DECOUPAGE, ENCOCHAGE, EMBOUTISSAGE

11

3.2 ATELIER EMPAQUETAGE 12

3.3 ATELIER DE MOULAGE SOUS PRESSION 12

3.4 ATELIER D'USINAGE 13

3.5 ATELIER DE BOBINAGE 14

3.6 ATELIER MONTAGE 17

CHAPITRE II : PROCEDES DE MISE EN FORME DES METAUX

I. INTRODUCTION 18

II. MOULAGE 19

1 MATERIAUX DE MOULAGE 19

1.1 MATERIAUX POUR MOULES NON PERMANENTS

19

1.2 MATERIAUX POUR MOULES PERMANENTS 20

1.3 PRODUITS SPECIAUX 20

2 OUTILLAGES 20

3 MOULAGE EN MOULE NON-PERMANENT 21

3.1 MOULAGE AU SABLE SILICO-ARGILEUX 21

3.2 MOULAGE EN CARAPACE OU PRECEDE CRONING

21

3.3 MOULAGE V-PROCESS 22

1.1 SCHEMA ET TERMINOLOGIE 38

SOMMAIRE

3.4 LOST-FOAM OU MOULAGE A MODELE GAZEIFIABLE

22

3.5 MOULAGE A LA CIRE PERDUE 22

4 MOULAGE EN MOULE PERMANENT 22

5 CHOIX D'UN PROCEDE DE MOULAGE 23

III. MOULAGE EN MOULES METALLIQUES 24

1 GENERALITES 24

2 CARACTERISTIQUES GENERALES 24

3 ALLIAGES COULES 25

4 FORME ET DESSIN DES PIECES 25

5 OUTILLAGES 25

IV. MOULAGE SOUS PRESSION 26

1 GENERALITE 26

2 DESCRIPTION DU PROCEDE 27

3 CARACTERISTIQUES DES PIECES COULEES SOUS PRESSION

27

3.1 GRANDE PRECISION DIMENSIONNELLE 27

3.2 OBTENTION DE PIECES LEGERES 28

3.3 MISE AU MILLE TRES FAIBLE 28

3.4 BONNES CARACTERISTIQUES MECANIQUES 28

4 SYSTEMES D'INJECTION 28

4.1 SYSTEME A CHAMBRE CHAUDE 28

4.2 SYSTEME A CHAMBRE FROIDE 29

5 LES MACHINES UTILISEE 30

5.1 MACHINE A CHAMBRE CHAUDE 30

5.2 MACHINES A CHAMBRE FROIDE 31

6 LES CYCLES DE COULEE 33

6.1 MACHINES A CHAMBRE FROIDE HORIZONTALE

33

6.2 MACHINES ANCIENNES A TROIS PHASES

33

6.3 MACHINES MODERNES A BOUCLE FERMEE

34

7 MOYENS DE REMPLISSAGE DU CONTENEUR EN COULEE SOUS

PRESSION 35

CHAPITRE III : CHOIX DU MOULE ET PROCEDE

V. CONCLUSION 36

I. INTRODUCTION 37

II. CONCEPTION D'UN MOULE A INJECTION SOUS PRESSION

D'ALUMINIUM 37

1 ARCHITECTEURS DE MOULE 37

SOMMAIRE

1.2 ELEMENTS STANDARDS 39

2 LE NOMBRE ET DISPOSITION D'EMPREINTES

39

2.1 NOMBRE D'EMPREINTES 39

2.2 DISPOSITION DES EMPREINTES 40

3 LE SYSTEME D'ALIMENTATION DU MOULE 41

3.1 GENERALITES 41

3.2 TECHNIQUE D'ALIMENTATION 41

3.3 POINT D'INJECTION 42

3.4 REMPLISSAGE DES EMPREINTES 43

3.5 LES CANAUX ET LES ATTAQUES 44

4 LA MATIERE A INJECTER 48

5 L'EJECTION DES PIECES (GRAPPE) 48

5.1 LES EJECTEURS 49

5.1.1 FORME 49

5.1.2 FIXATION 49

5.1.3 POSITION SUR LA PIECE

50

5.2 COMMANDE DE L'EJECTION 50

6 LA MACHINE 51

7 DEGAZAGE DU MOULE 51

8 FIXATION DU MOULE 52

8.1 FIXATION PAR VIS 52

8.2 BRIDAGE 52

9 CIRCUITS DE REFROIDISSEMENT 53

10 CHOIX DES MATERIAUX 53

III. CONCLUSION 53

CHAPITRE IV : CONCEPTION ET CALCUL

I. INTRODUCTION 54

II. INTRODUCTION A LA CONCEPTION ASSISTEE PAR ORDINATEUR

(CAO) 54

III. LE CHOIX DE LA MACHINE 56

IV. CHOIX DE DIAMETRE DE PISTON D'INJECTION

59

V. DIMENSIONNEMENT DE SYSTEME D'ALIMENTATION

60

VI. DIMENSIONNEMENT DE CONDUIT DE REFROIDISSEMENT

63

VII. CALCUL DE TEMPS DE REFROIDISSEMENT 64

VIII. CALCUL DE TEMPS DE CYCLE 64

IX. DIMENSIONNEMENT DES TALONS DE LAVAGE ET DES TIRAGES

D'AIR 65

SOMMAIRE

X. CALCUL DE RESISTANCE 66

1 LES POIDS DES PIECES CONSTITUANTES LE MOULE

66

2 RESISTANCE DES ELEMENTS CONSTITUANTS LE MOULE AU

MATAGE 66

2.1 PLAQUE DE SERRAGE FIXE 67

2.2 CENTRE FIXE 68

2.3 PORTE EMPREINTE FIXE 68

2.4 PLAQUE DE SERRAGE MOBILE 69

2.5 BAGUETTE SUPPORT 69

2.6 CENTRE MOBILE 69

2.7 PORTE EMPREINTE MOBILE 70

3 RESISTANCE DES VIS CHC ET LES COLONNES DE GUIDAGE AU

CISAILLEMENT 70

3.1 RESISTANCE DES 4 COLONNES DE GUIDAGE DE Ø

50 MM 70

3.2 RESISTANCE DES 8 VIS CHC AU CISAILLEMENT DU AU

POIDS DE LA PARTIE MOBILE 71

3.3 RESISTANCE DES 7 VIS CHC AU CISAILLEMENT DU AU

POIDS DE L'EMPREINTE FIXE ET DE PORTE

EMPREINT FIXE 72

XI. CONCLUSION 72

CONCLUSION GENERALE

Liste des figures

Figure 1 : Schéma d'un moteur

électrique 2

Figure 2:carcasse d'un moteur électrique

(métal coulé) 3

Figure 3:Arbre d'un moteur électrique

4

Figure 4:Stator d'un moteur électrique

5

Figure 5:bobinage en un étage

5

Figure 6:bobinage en deux étages

6

Figure 7:Rotor court-circuité par

coulée d'aluminium 7

Figure 8:Schéma fonctionnel d'un moteur

électrique 7

Figure 9:Création d'un champ

magnétique 8

Figure 10: Variation de champ magnétique

8

Figure 11: Résultante des champs

magnétique 9

Figure 12: Champs magnétique

déphasés 9

Figure 13:Principaux procédés de

mise en forme des métaux 18

Figure 14:Differant procédés de

moulage 22

Figure 15:Évolution des coûts de

fabrication en fonction du nombre de pièces fabriquées

23

Figure 16:Système à chambre chaude

29

Figure 17:Système à chambre froide

30

Figure 18:Machine à chambre chaude

30

Figure 19:Les machines horizontales

31

Figure 20:Les machines verticales

32

Figure 21:Machines anciennes à trois phases

34

Figure 22:Machines modernes à boucle

fermée 34

Figure 23:Louches automatique 35

Figure 24:Fours doseurs 35

Figure 25:Remplissage du conteneur par mise en

dépression du moule 36

Figure 26:Moule pour moulage en chambre froide

38

Figure 27: Moule pour moulage en chambre chaude

38

Figure 28:Nombre d'empreintes en fonction de

critères techniques. 40

Figure 29:Composition d'un système

d'alimentation. 41

Figure 30:Injection dans le plan de joint.

41

Figure 31: Injection perpendiculaire au plan de

joint. 42

Figure 32:Équilibrage des efforts

42

Figure 33: Remplissage par jet

43

Figure 34: Remplissage par accumulation

43

Figure 35 : Proportions dimensionnelle de canal

44

Figure 36: Epaisseur et section des attaques par

rapport au canal. 44

Figure 37:Attaques directes 45

Figure 38:Attaques en retour 45

Figure 39:Attaques en queue de poisson

46

Figure 40:Attaque autour du noyau

46

Figure 41:Attaques pour moule a plusieurs

empreintes 47

Figure 42:Attaques centrale 48

Figure 43:Éjection de la grappe

48

Figure 44:Fixation d'un éjecteur

50

Figure 45:Répartition des éjecteurs

sur la pièce 50

Figure 46:Event 52

Figure 47:Procédé de Bridage

52

Figure 48:Schémas d'un plateau d'une presse

58

Liste des tableaux

Tableau 1: terminologie de moteur

électrique 3

Tableau 2 : Contrôle de la matière

Première 10

Tableau 3:Classification des

procédés de moulage 21

Tableau 4:Les différents modes de la

disposition des empreintes 40

Tableau 5 :les différents matériaux

constitutifs du moule 53

Tableau 6: Capacité d'injection

56

Tableau 7:Incidence pondérale en

pourcentage du dispositif de coulée 56

Tableau 8:Caractéristiques techniques de la

machine 59

Tableau 9:Temps de remplissage en fonction de

l'épaisseur de la pièce 62

Tableau 10:Epaisseur de l'attaque de coulée

en fonction de l'alliage utilisé 62

Tableau 11:Les poids des pièces

constituantes le moule 66

Introduction générale

Introduction générale

Parmi Les procédés de mise en forme ou autrement

appelés procédés de façonnage comprennent les

procédés de formage, ou mise en forme sans enlèvement de

matière, les procédés d'assemblage, ou mise en forme par

juxtaposition de matériaux et les procédés de mise en

forme par enlèvement de matière ou autrement appelés

procédés d'usinage ou techniques d'usinage. L'ingénieur

est confronté avec le problème du choix du meilleur

procédé à sa disposition. Entre les procédés

d'usinage et les procédés de formage, en particulier. Les

procédés de formage possèdent des avantages

indéniables comme l'économie de matière, la consolidation

du métal travaillé et une productivité

élevée, mais, en contrepartie, ils exigent l'emploi de machine

outils et d'outillage coûteux, ils sont de caractère très

spécialisé et ils exigent du matériau à transformer

des qualités métallurgiques de premier ordre. Le choix de la

technique de moulage à utiliser pour la fabrication d'une pièce

est soumis à de nombreux facteurs qui constituent une partie du cahier

des charges de cette pièce. Ce sont les caractéristiques

mécaniques minimales, l'alliage métallique composant la

pièce, la précision dimensionnelle générale et

particulière, l'état de surface et l'importance de la

série à fabriquer. Ces facteurs sont à prendre en compte

dès la conception de la pièce. Ils sont évalués

conjointement par le bureau d'études et de méthodes fonderie.

Parallèlement, il faut aussi évaluer les facteurs

spécifiques à la fabrication d'une pièce moulée :

Moyens de production, dimensions de la pièce et complexité des

formes, coût de l'outillage, coût d'entretien de l'outillage,

dépenses d'énergie, importance relative de l'ébarbage et

l'importance relative de la main-d'oeuvre à utiliser.

L'entreprise ELECTRO-INDUSTRIE a pris l'initiative de

fabriquer certaines pièces dans le but d'éviter leur importation

et améliorer sa gamme de produits. L'unité moteur prestation

technique a confié la conception d'un moule à injection

d'aluminium pour un flasque-bride d'un moteur électrique B5-A106/107

dans le cadre de l'exécution de notre projet de fin d'études.

Ce projet s'articule en quatre chapitres de la manière

suivante :

y' Le premier chapitre présente des

généralités sur le moteur électrique et sont

processus de fabrication.

y' Le deuxième chapitre est consacré aux

différant procédés de mise en forme des métaux ;

y' Le troisième chapitre montre les

méthodologies et les procédés de choix de moule ;

y' Ensuite vient le quatrième chapitre qui est le noyau

central de notre travail ce dernier est dédié à la

conception et dimensionnements de moule et les calculs de

vérification.

Enfin, nous terminerons par les dessins de définitions

et le dessin d'ensemble qui seront présentés après

conclusion générale.

Présentation de l'entreprise

Le complexe occupe une surface totale de 40 hectares, dans

lequel on trouve un effectif de 824 travailleurs dont 16% de cadres, 33% de

maitrise et 50% d'exécution.

Présentation de l'entreprise

I. Introduction

L'ELECTRO-INDUSTRIES (E.I) a été

réalisée dans le cadre d'un contact produit en main avec des

partenaires allemands, en l'occurrence, SIEMENS pour le produit et FRITZ WERNER

pour l'engineering et la construction, l'infrastructure est

réalisée par les entreprises algériennes ECOTEC, COSIDER

et BATIMETAL.

Son activité de production est dans les domaines de

fabrication de Moteurs Electriques, Alternateurs, transformateurs de

distribution.

Le complexe occupe une surface totale de 40 hectares, dans

lequel on trouve un effectif de 824 travailleurs dont 16% de cadres, 33% de

maitrise et 50% d'exécution.

Sa capacité de production de transformateur couvre les

besoins du marché à 70% environ et ses ventes en moteurs

représentent 30% de sa capacité de production.

y' S'agissant du système documentaire, ils utilisent

252 normes internes en plus des normes DIN/VDE et CEI.

y' Il est à signaler que l'ELECTRO-INDUSTRIES est le

seul fabricant de ces produits en Algérie.

II. Historique

L'entreprise électro-industries, a été

créée sous sa forme actuelle en janvier 1999, après la

scission de l'entreprise mère ENEL (entreprise nationale des industries

Electrotechniques).

Son activité de production remonte à 1986, dans

les domaines de fabrication de Moteurs Electriques, Alternateurs et

transformateurs de distribution.

III. Composition

L'ELECTRO-INDUSTRIES est composée de deux (02)

unités; toutes situées sur un même site :

y' unité de fabrication de transformateurs de distribution

MT/BT ;

y' unité de fabrication des moteurs électrique,

alternateurs et prestation techniques.

En matière de qualité ELECTRO-INDUSTRIES dispose

de laboratoires d'essai et mesure, de ses produits ainsi pour le contrôle

des principaux matériaux utilisés dans sa fabrication.

Présentation de l'entreprise

IV. Localisation de l'entreprise et ses

coordonnées

Le siège social de l'entreprise est : Route nationale

N°12 à AZAZGA à 35 Km à l'est du chef-lieu de la

wilaya de TIZI-OUZOU et à 150 Km de la capitale Alger. L'entreprise

dispose de deux unités de production situées sur le même

site à AZAZGA.

Adresse : BP 17 15300 Azazga Algérie.

Téléphone : (00213) 26.34.16.86 (Standard).

Fax : (00213) 26.34.14.24.

? Les coordonnées de l'unité

moteurs & prestations (U.M.P) :

Téléphone : (00213) 26.34.51.31

Tél/Fax : (00213) 26.34.51.29

Le site web de l'entreprise est :

www.electro-industries.com

V. Organigramme de l'entreprise

Chapitre I

Généralités sur les moteurs

électriques

Chapitre I Généralités sur les

moteurs électriques

1

I. Introduction

Les moteurs électriques sont aujourd'hui

présents dans toutes les branches de l'industrie et des transports. Ces

moteurs consomment environ la moitié de l'énergie

électrique générée dans le monde. Leur puissance

peut aller de quelques fractions de Watts à quelques centaines de

mégawatts. Les très petites puissances correspondent à des

machines où la transmission d'information prime sur la conversion

d'énergie. Les petites puissances se rencontrent principalement dans les

applications domestiques. Les conversions d'énergie dans ces moteurs

sont effectuées avec de faibles pertes : le rendement des grosses

unités atteint 99 %. Le réseau électrique est partout

disponible dans les pays développés et l'énergie

électrique est ainsi facilement distribuée. Le réglage est

commode grâce à l'électronique de puissance. Enfin, les

moteurs électriques ne sont pas polluants, ce qui ne doit toutefois pas

faire oublier qu'il n'en est pas toujours de même pour la production

d'électricité.

II. Historique

Les historiens des sciences et techniques ont quelques

incertitudes sur les premières réalisations et la

paternité des inventions des machines électriques. Nous

essaierons néanmoins de citer quelques noms et quelques dates de cette

aventure industrielle. Michael Faraday réalise un premier moteur

électromagnétique en 1821. Il est suivi de peu par Peter Barlow

qui invente en 1822 un dispositif qui porte aujourd'hui son nom, la roue de

Barlow. Le physicien et chimiste Moritz Hermann von Jacobi réalise un

moteur à inducteur bobiné à commutateur mécanique

en 1834. Il fait circuler un canot à hélice équipé

de son moteur sur la Neva à Saint-Pétersbourg. L'industriel

allemand Werner von Siemens construit vers 1856 une magnéto. L'Italien

Antonio Pacinotti introduit en 1859 une machine munie d'un rotor en forme

d'anneau. Cinq ans plus tard, il publie la description d'une machine pouvant

être utilisée en moteur ou en générateur. Ses

travaux passent alors inaperçus. L'inventeur belge, installé en

France, Zénobe Gramme construit en 1868 sa célèbre dynamo

et fonde en 1871 la Société des machines

magnéto-électriques Gramme. La réversibilité de la

dynamo est découverte en 1873. En 1872, Werner von Siemens prend un

brevet pour son induit en tambour. Nikola Tesla, alors étudiant, propose

déjà d'utiliser une machine sans commutateur. Devenu

employé de la Continental Edison Company en France, il construit le

premier moteur asynchrone en 1883 alors qu'il séjourne à

Strasbourg et dépose un brevet en 1884. Les moteurs classiques

utilisés aujourd'hui sont donc déjà tous connus en cette

fin de XIX° siècle. À la même époque, l'Italien

Galileo Ferraris établit la théorie du champ tournant.

[1]

Chapitre I Généralités sur les

moteurs électriques

2

III. Composition de moteur électrique

Sur le plan mécanique, un moteur est constitué

d'une partie fixe, le stator et d'une partie mobile, le rotor, entre lesquelles

se trouve un petit intervalle d'air, l'entrefer. Dans pratiquement tous les

moteurs, le rotor est à l'intérieur du stator, bien que la

configuration inverse existe pour des applications particulières.

Sur le plan électromagnétique, un moteur

comporte un circuit magnétique, constitue d'un matériau

ferromagnétique à forte perméabilité,

d'enroulements et éventuellement d'aimants permanents. Le

matériau ferromagnétique est nécessaire pour que le flux

produit soit assez élevé et pour que soit canalise afin de

pouvoir utiliser correctement ses effets. Les parties ferromagnétiques

soumises à un flux constant ou lentement variable peuvent être

massives, alors que les parties soumises à un flux à variation

rapide sont obligatoirement feuilletées pour limiter les pertes par

courants de Foucault.

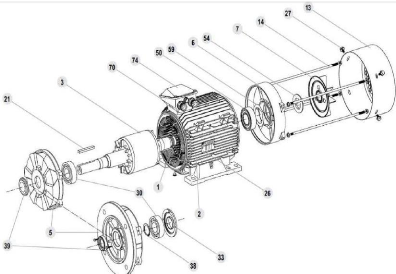

1 Schéma et terminologie pour un moteur

électrique [3]

Figure 1 : Schéma d'un moteur

électrique

Chapitre I Généralités sur les

moteurs électriques

3

Tableau 1: terminologie de moteur

électrique

2 Les principaux éléments dans un moteur

électrique

2.1 La carcasse

La carcasse sert de support, joue le rôle d'enveloppe,

assure la protection contre les agents extérieurs et guide l'air de

ventilation ; elle agit aussi parfois comme échangeur thermique ; c'est

le cas des carcasses coulées des moteurs à ailettes ou des

moteurs fermés à tubes.

Figure 2:carcasse d'un moteur électrique

(métal coulé)

Chapitre I Généralités sur les

moteurs électriques

4

Les carcasses peuvent être réalisées en

métal coulé (fonte, acier ou aluminium) ; c'est le cas des

petites machines, par exemple le moteur asynchrone à ailettes de

refroidissement. Pour des puissances plus importantes, supérieures

à quelques centaines de kilowatts, la construction

mécano-soudée s'impose ; elle est réalisée en

tôles d'acier découpées, cintrées et

soudées.

2.2 L'Arbre

L'arbre de la machine électrique est un organe de

transmission du mouvement de rotation. Il comprend :

Une partie centrale qui sert de support au corps du rotor, au

circuit magnétique et aux enroulements tournants.

Dans les paliers flasques, le corps de palier est

généralement fixé sur la carcasse. Le rotor est alors

centré dans le stator au moment de la construction de la machine.

L'arbre est lui-même supporté par un ou plusieurs paliers suivant

la configuration de l'ensemble de la ligne d'arbre.

Figure 3:Arbre d'un moteur

électrique

Dans certains cas, l'arbre sert de soutien au collecteur, aux

ventilateurs, aux bagues, au rotor de la machine d'excitation, ainsi

qu'à des accessoires variés.

2.3 Le stator

C'est lui qui comporte les enroulements du moteur, il est

constitué d'un empilement de tôles magnétiques

isolées (d'une mince couche de vernis ou de silicate de soude) ; c'est

le circuit magnétique du stator.

Dans ces tôles, ont été

aménagées des encoches destinées à recevoir

l'enroulement statorique. Cette disposition du circuit magnétique

statorique est rendue nécessaire

Chapitre I Généralités sur les

moteurs électriques

5

pour éviter les courants de Foucault. L'enroulement,

composé de bobines mises en série ou en parallèle est

ensuite relié à la source d'alimentation,

généralement une source de tension.

Chaque bobine comporte deux parties distinctes. Le conducteur

situé dans l'encoche représente la partie active du bobinage. Les

têtes de bobines à l'extérieur du circuit

magnétique, assurent les liaisons entre les différents

conducteurs actifs. L'art du concepteur consiste à rendre maximale la

partie active de l'enroulement et à minimiser l'encombrement des

têtes de bobines qui sont à l'origine de pertes par effet Joule et

de fuites magnétiques.

Figure 4:Stator d'un moteur

électrique

2.4 L'enroulement

Les enroulements servent à véhiculer les

courants électriques à l'intérieur de la machine. On

distingue principalement les enroulements inducteurs et les enroulements

d'induits.

Les enroulements d'induit sont constitués de

conducteurs répartis dans des encoches à la

périphérie du stator (machines synchrones et asynchrones) ou

à la périphérie du rotor (machines à courant

continu et machines asynchrones).

Chapitre I Généralités sur les

moteurs électriques

Enroulements parcourus par du courant alternatif :

Ces enroulements sont, dans le cas général, du type

polyphasé. Chaque encoche ménagée dans la tôlerie

magnétique débouche sur l'entrefer et contient un certain nombre

de conducteurs (qui peut varier dans de grandes proportions : de 2 à

20). On réalise :

1. Des bobinages en un étage :

où tous les conducteurs d'une encoche appartiennent à une

même phase et qui sont utilisés pour les machines de faible

puissance.

2. Des bobinages en deux étages :

où tous les conducteurs d'un étage situés dans une encoche

appartiennent à une même phase et sont reliés

électriquement en série ; suivant la valeur du pas de bobinage,

il peut arriver que deux phases cohabitent dans la même encoche ; ces

bobinages sont du type imbriqué ou ondulé (suivant le type de la

machine et le constructeur) et ils sont couramment utilisés dans les

machines de moyenne et de forte puissance.

6

Figure 5:bobinage en un étage Figure 6:bobinage en

deux étages

2.5 Le rotor

On distingue deux types de rotor, celui des moteurs synchrones

et celui des moteurs asynchrones.

Le premier comporte des pôles créés par

des moyens électromagnétiques : Des aimants, des encoches vides

ou des enroulements parcourus par un courant continu. Le nombre de pôles

est alors fixé par construction. Ces rotors se rencontrent dans les

différents types de machines synchrones. Le second type de rotor

comporte un enroulement polyphasé en court-circuit. On distingue les

rotors bobinés, dont les enroulements sont accessibles de

l'extérieur à travers des contacts mobiles du type bagues balais

et les rotors à cage d'écureuil. En ce qui concerne les rotos

bobinés, le nombre de pôles du rotor est fixé par

construction. Quant aux rotors à cage, le nombre

7

Chapitre I Généralités sur les

moteurs électriques

de pôles dépend du stator qui induit dans les

barres de la cage des courants dont le déphasage fixe le nombre de

pôles égal à celui du stator.

Les rotors, comme les stators, comportent un circuit

magnétique, feuilleté généralement, mais

quelquefois massif comme celui des turboalternateurs. Dans ces circuits

magnétiques sont aménagées des encoches dans lesquelles

sont placés les conducteurs rotoriques. Le mode de réalisation

des enroulements rotoriques est spécifique à chaque type de

machine. Les enroulements sont constitués de barres

court-circuitées par un anneau placé à chaque

extrémité du rotor. Les conducteurs sont

généralement réalisés par coulage d'un alliage

d'aluminium, ou par des barres massives de cuivre ou, à l'occasion, en

laiton frettés dans les tôles du rotor. Il n'y a

généralement pas, ou très peu, d'isolation entre les

barres rotorique et les tôles magnétiques.

Figure 7:Rotor court-circuité par coulée

d'aluminium

IV. Schéma fonctionnel

Les moteurs électriques assure la fonction convertir de

la chaine d'énergie. Ils convertissent d'énergie

électrique en énergie mécanique, à ce titre, un

moteur électrique doit être aborde selon deux points de vue

énergétiques:

? L'énergie mécanique fournie.

? L'énergie électrique consommée.

Figure 8:Schéma fonctionnel d'un moteur

électrique

Chapitre I Généralités sur les

moteurs électriques

8

V. Le principe de fonctionnement [1]

Le principe des moteurs à courants alternatifs

réside dans l'utilisation d'un champ

magnétique tournant produit par des tensions

alternatives La circulation d'un

courant dans une bobine crée un

champ magnétique (B). Ce champ est dans l'axe de la bobine, sa direction

et son intensité sont fonction du courant (I). C'est une grandeur

vectorielle.

Figure 9:Création d'un champ

magnétique

Si le courant est alternatif, le champ magnétique varie en

sens et en direction à la même fréquence que le courant.

Figure 10: Variation de champ

magnétique

Si deux bobines sont placées à proximité

l'une de l'autre, le champ magnétique résultant est la somme

vectorielle des deux autres. Dans le cas du moteur triphasé, les trois

bobines sont disposées dans le stator à 120° les unes des

autres, trois champs magnétiques sont ainsi créés

Chapitre I Généralités sur les

moteurs électriques

Figure 11: Résultante des champs

magnétique

Compte-tenu de la nature du courant sur le réseau

triphasé, les trois champs sont déphasés (chacun à

son tour passe par un maximum). Le champ magnétique résultant

tourne à la même fréquence que le courant soit 50 tr/s =

3000 tr/mn.

9

Figure 12: Champs magnétique

déphasés

Les 3 enroulements statoriques créent donc un champ

magnétique tournant, sa fréquence de rotation est nommée

fréquence de synchronisme. Si on place une boussole au centre, elle va

tourner à cette vitesse de synchronisme.

Chapitre I Généralités sur les

moteurs électriques

VI. Processus de fabrication de moteur

électrique

Dans ce qui suit on va présenter les étapes de

fabrication de chaque constituant de moteur électrique

présenté ci-dessus au sein de L'entreprise ELECTRO-INDUSTRIES.

1 La gamme de fabrication

Les moteurs électriques, basses tensions,

fabriqués par l'entreprise ELECTRO-INDUSRIES, sont de type asynchrones

triphasés à une ou deux vitesses, et monophasés à

condensateurs permanents.

Ils sont d'une construction fermée, à carasse

ventilée, en alliage d'aluminium et en fonte. Les rotors sont en

court-circuit, à cage d'écureuil, en aluminium pur (petits et

moyens moteurs) et en barre de cuivre (grands moteurs).

2 La matière première

La matière première arrive sous forme de :

y' Lingots d'aluminium pur à 99,5 %

y' Ronds d'acier de diamètres différents

y' Carcasses, flasques, pattes, ventilateurs : en fonte pour les

grands moteurs

y' Ventilateurs en plastique pour les petits moteurs

y' Roulements à billes et à rouleaux

cylindriques

y' Fils électriques de connexion

y' Rouleaux de fil de bobinage

y' Matériaux d'isolation de bobinage

y' Anneaux élastiques, visserie, rondelles, rondelles

ondulées

y' Peinture

y' Bobines de tôle magnétique

Des échantillons de matière première sont

fait contrôler dans deux laboratoires physique et chimique toute on

mesure :

LABO DE PHYSIQUE LABO DE CHIMIE

|

La résistance (?)

La résistance à la rupture

L'allongement

La tension de claquage la viscosité la

densité

|

|

classe de risque

|

10

Tableau 2 : Contrôle de la matière

Première

Chapitre I Généralités sur les

moteurs électriques

11

Caractéristiques à

contrôler

· Dimensions des filetages

· Nombre de défauts de vernis d'un fil de bobinage

par mètre

· Dimensions des roulements, et charge radiale

· Raideur des ressorts

· Dimensions de la matière en fonte

· Contrôle de la tôle magnétique

3 Description et organisation des ateliers par fonction

principale

- Atelier de découpage, encochage, emboutissage ;

- Atelier empaquetage ;

- Atelier de moulage sous pression ;

- Atelier d'usinage ;

- Atelier de bobinage ;

- Atelier de montage.

3.1 Atelier de découpage, encochage,

emboutissage

Dans cet atelier, sont découpés et encocher les

deux types de tôles utilisées pour la conception de deux

catégories de moteur de hauteur d'axe : 71 à 160 mm et 180

à 400mm. Le découpage s'effectue sur presse rapide

mécanique pour aboutir aux forme voulues après plusieurs

opération successives ; La tôle avance et arrive entre l'outil et

la matrice de la machine, c'est ainsi que le découpage commence.

L'emboutissage des capots de ventilation et aussi effectue dans

cette atelier.

? contrôle

Une fois le découpage des tôles statorique et

rotorique et fini, un échantillon subi un contrôle des cotes

fonctionnelles :

· le diamètre intérieur ;

· le diamètre extérieur ;

· la coaxialités ;

· le contrôle circularité ;

· le contrôle des bavures ;

· le contrôle de l'épaisseur de la

tôle.

Chapitre I Généralités sur les

moteurs électriques

12

3.2 Atelier empaquetage

La réalisation des paquets statorique et rotorique,

s'effectue sur une presse à empaqueter, en plusieurs étapes :

a) Empaquetage du paquet statoriques :

Après l'emplacement des tôles en nombres

définis, dans un outil monté sur une presse à empaqueter,

on place les agrafes dans les rainures.

b) Contrôle du paquet :

Après sa réalisation le paquet statorique passe au

contrôle visuel et dimensionnel

· Visuel : on contrôle le décalage des

tôles, les bavures, ...

· Dimensionnel : les cotes fonctionnelles,

cylindricité, diamètres intérieurs et

extérieurs.

c) Empaquetage du paquet rotorique :

Ici on empile les tôles sur un calibre triage, pour

obtenir la hauteur du paquet rotorique qui est contrôlé à

l'aide d'un pied à coulisse.

L'arbre est placé sur la partie supérieure de

la presse via un piston, il est emmanché de force dans le paquet

rotorique.

3.3 Atelier de moulage sous pression :

Dans cet atelier sont fabriquées toutes les

pièces constitutives des moteurs

en version aluminium, à savoir :

· Réalisation des pièces en alliage

d'aluminium (Silicium, Manganèse, Cuivre) comme : carcasse, flasque

(AS, BS), boite à bornes, couvercle de boite à bornes

· Injection du rotor en aluminium pur à

99,5%. ? Contrôle :

On achemine cinq (05) échantillons du paquet rotorique

vers le service contrôle pour subir les vérifications suivantes

:

· La conductivité de l'aluminium.

· La longueur du paquet.

· Visuel.

Chapitre I Généralités sur les

moteurs électriques

13

3.4 Atelier d'usinage

Dans cet atelier s'exécute la fabrication des arbres du

rotor et aussi l'usinage des pièces comme : flasque, carcasse, etc.

Les principaux types d'usinages :

a) Fabrication de l'arbre :

L'atelier reçoit les ronds d'acier qui subissent le

contrôle de diamètre, concentricité,... ? Une fois l'acier

contrôlé les arbres sont découpés à l'aide

d'une scie mécanique. ? L'arbre est ensuite acheminé au centre

d'usinage pour être centré.

Cette opération consiste à percer deux trous qui

servent de référence pour pouvoir tourner le rotor dans un axe

bien défini.

b) Usinage du rotor :

On effectue les opérations suivantes sur le rotor :

V' Tournage du paquet :

C'est à l'aide d'un tour parallèle (dressage,

chariotage, gorge,...). V' Rectification :

A l'aide d'une rectifieuse on modifie l'état de surface

où les roulements seront monté et les sorties d'arbre.

V' Fraisage :

A l'aide d'une fraiseuse on réalise les rainures de

clavette.

c) Usinage des différentes pièces

(carcasse, flasque, boite à bornes) : V' Carcasse

:

Alésage des carcasses à l'aide des tours verticaux

;

Perçage et taraudage des trous de fixation ou seront

fixés les flasques et la boite à bornes.

V' Flasque (As et Bs) :

Tournage des bords de centrage et cage des roulements.

V' Boite à bornes :

Perçage et taraudage des trous de fixation recevant le

couvercle.

Chapitre I Généralités sur les

moteurs électriques

14

d) Lavage des pièces :

Les pièces usinées sont lavées afin

d'éliminer les encrassements.

Rq : les techniciens qui travails dans cet atelier doivent suivre

ce qu'on appelle la gamme d'usinage.

Exemple : gamme de fabrication de l'arbre

1. Scier la longueur ;

2. Centrer à la longueur ;

3. Tournage complet ;

4. Rectification ;

5. Fraisage des rainures ;

6. Huiler ;

7. Stockage au magasin.

3.5 Atelier de bobinage

L'atelier de bobinage est divisé en trois sections

principales qui travaillent en parallèle : section de préparation

des bobines, section de préparation des éléments

d'isolation des bobines, et la section de bobinage.

? Section de préparation des bobines

L'ouvrier chargé de préparer les bobines suit

une feuille de calcul sur laquelle les caractéristiques suivantes sont

notées :

? Type de moteur à bobiner (choix de gabarit) ? Nombre des

bobines

? Diamètre de fil

Les bobine sont réalisées à l'aide d'une

bobineuse équipée d'un gabarit, et réglable pour un nombre

de spires définit.

Une fois le fil est bobiné, le paquet est

attaché pour garder sa forme jusqu'à l'étape de bobinage

dans le stator.

Chapitre I Généralités sur les

moteurs électriques

15

? Section de préparation des

éléments d'isolation

A l'aide des opérations de découpage et pliage les

éléments suivants sont

fabriqués :

· Caniveaux d'encoches

· Cales de fermeture

· Gaines isolantes

· Séparateurs de phases

· Lames intermédiaires

· Câbles de raccordement

? Section de bobinage

Dans cette section se déroule le processus final dans

la fabrication de stator allant de l'insertion des caniveaux d'encoches

jusqu'à l'imprégnation.

1. Insertion des caniveaux d'encoches : Cette

opération se fait grâce à une machine qui découpe le

papier isolant et le pénètre automatiquement dans les encoches du

stator.

2. Insertion des bobines dans le stator :

Le bobineur suit une feuille de calcul qui lui est fourni avec

chaque série de stators à bobine, cette feuille comporte :

- Type de moteur

- Diamètre de file

- Nombre de pôles

- nombre de spires par encoche de stator

- Schéma de bobinage

- Type de connexions

- Nombre de bobines en série par phase

- Nombre de bobines en parallèle par phase

- Type d'enroulement

- Nombre de conducteurs par encoche

- Câbles de raccordement (nombre, section)

- Caractéristiques mécaniques du stator : nombre

d'encoches, longueur du paquet

- Angle d'inclinaison de paquet rotorique.

Chapitre I Généralités sur les

moteurs électriques

L'insertion se fait soit :

16

Automatiquement pour les moteurs d'hauteur d'axe70 mm ? 130

mm; Manuellement pour les moteurs d'hauteur d'axe 132 mm ? 400 mm.

Remarque :

C'est pendant cette opération que l'on intègre

aussi les lames intermédiaires pour le bobinage à double couche

ainsi que les cales de fermeture.

Une fois les bobines introduites, on place les

séparateurs de phases pour éviter le court-circuit entre

phase.

4. Connexion :

Connexion entre les bobines et isolation :

Les bobines de chaque phase sont liées entre elles de

façon précise en conformité avec le schéma de

bobinage afin d'obtenir 03 grande bobines ayant chacune d'elles une

entré et une sortie.

Les points de connexion sont basés et isolés

avec des gaines isolantes déjà placées.

Connexion des bobines et câbles de raccordement

:

Les entrées et les sorties de chaque phase sont

connectées et soudées à des câbles de raccordement

qui assurent la liaison électrique avec la boite à borne.

L'entrée et la sortie de chaque phase sont distinguées des autres

avec des couleurs.

5. Imprégnation :

Cette opération consiste à mettre de la

résine au bobinage du stator pour le

rendre plus compact et solide, deux méthodes sont

utilisées :

? Imprégnation goute à goute ;

? Imprégnation dans un bain de résine.

Le stator est maintenant prêt à être

monté, avant cela, il passe au magasin

intermédiaire de stockage.

Chapitre I Généralités sur les

moteurs électriques

17

3.6 Atelier montage

On recense trois (03) secteurs essentiels dans cet

atelier :

1. Secteur équilibrage :

Cette opération se fait essentiellement avec l'ajout

ou l'enlèvement de matière sur le rotor pour assurer son

homogénéité et se termine par une couche de peinture

(antirouille) puis le rotor est envoyé au magasin

intermédiaire.

2. Secteur prés montage : Les

opérations réalisées dans ce secteur sont :

? Huiler l'intérieur de la carcasse pour faciliter

l'insertion du paquet statorique

dans celle-ci ;

? Emmanchement du paquet avec une presse ;

? Mise en longueur et tournage des bords de centrage de la

carcasse coté AS et

BS ;

? Fraisage des pattes pour retrouver la hauteur d'axe exacte

;

? Peinture du diamètre intérieur du stator avec un

antirouille.

3. Secteur montage final :

Dans ce secteur sont effectuées les opérations

suivantes :

> Mise en place du couvercle du palier intérieur

côte BS pour assurer une bonne étanchéité

du moteur ;

> Emmanchent des roulements déjà

graissés côte AS et BS avec une presse verticale

et emplacement de clavette coté AS ;

> Visser le couvercle de palier sur le flasque, cela permet

de cerner le roulement entre ces deux pièces ;

> Emplacement de la clavette coté BS et

emmanchement du ventilateur avec la même presse puis insertion de la

bague d'arrêt (serre clips) pour ventilateur ;

> Intégration du rotor complet dans le stator

bobiné et fixation du flasque coté BS avec des avis ;

> Emplacement des rondelles (rondelle de compensation et

rondelles élastiques) sur le flasque coté AS pour

éviter le jeu axiale du rotor ;

> Fixation du flasque sur la carcasse ainsi que le montage

du capot du ventilateur ; > Préparation de la boite à bornes

et fixation des câbles de raccordement sur la

plaque à bornes ;

> Le moteur sera remis à la plate-forme d'essais.

Chapitre II

Procédés de mise en forme des

métaux

Chapitre II : Procédés de mise en forme

des métaux

18

I. Introduction

L'objectif premier de la mise en forme des métaux est

de conférer à une pièce métallique des dimensions

situées dans une fourchette de tolérance donnée. Les

principaux procédés de mise en forme des métaux sont

apparus progressivement, donnant naissance par la suite à diverses

variantes, parfois très nombreuses. Les formes modernes des divers

procédés sont le plus souvent apparues récemment pour

assurer la production en grande série de pièces à faible

coût. Il existe trois voies principales de mise en forme selon

l'état de départ du matériau métallique (le

moulage, le façonnage et le frittage). La Figure suivante

récapitule les principaux procédés de mise en forme des

métaux utilisés actuellement.

Figure 13:Principaux procédés de mise

en forme des métaux

Chapitre II : Procédés de mise en forme

des métaux

II. Moulage

19

L'opération de moulage consiste à fabriquer un

moule, généralement en matériaux réfractaires, qui

porte l'empreinte en négatif de la pièce, cette empreinte

étant obtenue à partir d'un modèle reproduisant la

pièce à fabriquer.

L'opération de moulage est une des plus importantes du

processus industriel de la fonderie. Elle détermine en effet,

d'après le modèle, les formes de la pièce à couler,

ses dimensions et leur précision, ses états de surface, son

refroidissement, et joue un rôle prépondérant sur de

très nombreux paramètres influant sur sa qualité.

À titre d'exemple, dans des productions de grandes

séries, les opérations de moulage représentent

fréquemment 30 % environ des prix de revient hors matière Il

convient donc que le choix d'un procédé de moulage soit fait avec

le maximum de précaution pour ne pas pénaliser les productions

futures, tant en qualité qu'en prix de revient.[6]

1 Matériaux de moulage

1.1 Matériaux pour moules non permanents :

Pour la fabrication des moules et des noyaux, la fonderie

utilise de nombreux matériaux et produits dont les plus importants sont

cités ci-après.

a) Sables de base et siliceux :

Ils sont composés essentiellement de grains de silice

SiO2 ; c'est le matériau le plus universellement employé pour la

confection des moules et des noyaux. Parmi toutes les variétés on

citera :

? les sables silico-argileux naturels, utilisés à

l'état brut ;

? les sables blancs extra-siliceux de carrière,

très souvent traités par lavage,

classement granulométrique et séchage avant

livraison.

? Les Sables spéciaux (chromite, olivine, zircon,

silico-alumineux)

Tous ces produits doivent présenter des

caractéristiques bien définies, comme par

exemple:

y' la répartition granulométrique ou la forme des

grains ;

y' des propriétés chimiques en accord avec celles

des liants ;

y' des propriétés physiques à froid

(perméabilité) et à chaud (réfractarité,

dilatation, capacité et conductivité thermiques,

mouillage par le métal liquide).

b) Liants

Ce sont les deuxièmes constituants les plus importants

employés pour la fabrication des moules et noyaux en fonderie. Ils

doivent en effet donner :

Chapitre II : Procédés de mise en forme

des métaux

20

y' la plasticité au sable pour épouser les

formes du modèle et acquérir ensuite par durcissement une

résistance mécanique permettant de conserver la forme

jusqu'à la solidification du métal ;

y' le minimum de réactions moule/métal qui sont

des risques de défauts sur pièce de types piqûres ou

soufflures.

On peut classer les liants en deux grandes familles :

? Les liants minéraux comme les argiles, bentonite,

silice colloïdale, silicate soluble, plâtre et ciment ;

? Les liants organiques comme les matières

amylacées (dérivées de l'amidon), les huiles siccatives et

les résines synthétiques durcissables à chaud ou à

froid, avec catalyseurs solide, liquide ou gazeux.

1.2 Matériaux pour moules permanents :

Certains procédés de moulage nécessitent

l'exécution de moules permanents pour lesquels on utilise des

matériaux métalliques comme les fontes, fonte GS, aciers, aciers

spéciaux revêtus d'enduits réfractaires (graphite, lait de

silice) destinés à protéger leur surface de

l'érosion du métal liquide et des chocs thermiques trop brutaux.

C'est le cas principalement :

-- en fonderie de fonte, de la centrifugation et de la

coulée en coquille ;

-- et en fonderie de métaux non ferreux (aluminium,

Zamac) des coulées en coquille par gravité, basse pression et

sous-pression.

1.3 Produits spéciaux :

Beaucoup de procédés de moulage particuliers

font appel à des produits spéciaux, comme par exemple la fonderie

de précision (dite aussi en cire perdue ) qui utilise des modèles

injectés en cire, puis éliminés par chauffage après

dépôt et durcissement des couches réfractaires sur les

modèles. [4]

2 Outillages

L'Empreinte ou moule: souvent

réalisée en matériau réfractaire, parfois

destructible ou permanente. Elle est généralement en deux parties

(parfois plus) et agrémenté de noyaux (formes

intérieures).

La Coulée: C'est le remplissage de

l'empreinte avec le matériau de la pièce, elle s'effectue par

gravite ou sous pression.

Chapitre II : Procédés de mise en forme

des métaux

Tableau 3:Classification des procédés

de moulage [6]

21

3 Moulage en moule non-permanent

3.1 Moulage au sable silico-argileux

A la main: l`empreinte est obtenue à l'aide d'un

modèle en plusieurs parties ou par taillage du sable.

Particulièrement adapté pour des pièces

unitaires ou de petite série,

Machine: La forme est issue d'une plaque modèle ce

précédé est adapté pour une production en petite et

grande série.

3.2 Moulage en carapace ou Précédé

Croning

Avec modèle d'épaisseur réduite, en sable et

résine thermo durcie : production de pièces précises.

Chapitre II : Procédés de mise en forme

des métaux

3.3 Moulage V-process

Le moule en sable à sec et sans liant est durci sous

vide: production de pièces précises (forme, dimensions,

état de surface).

3.4 Lost-Foam ou moulage a modèle

gazéifiable

Modèle généralement en polystyrène

expansé, détruit lors de la coulée: destiné pour

une production unitaire (prototypage rapide).

3.5 Moulage a la cire perdue

Avec modèle perdu (généralement en cire) qui

est détruit, tout comme le

moule: production de pièces complexes, précise

et de petites dimensions

(prototypage rapide).

4 Moulage en moule permanent

i. Moulage en coquille, par gravite

:

Le moule est rempli par la pesanteur. Ce

procédé est adapté à la production en

série.

ii. Moulage par centrifugation:

Injection de l'alliage dans une empreinte en rotation. Adapte

pour la production de pièces de révolution et possibilité

de réaliser des pièces bi ou multi métaux, Souvent utilise

pour des pièces de grande dimension. (Ex: canalisations)

iii. Moulage sous pression :

La matière est injectée sous pression à

l'intérieur de moule. Destiné aux travaux de grande série

avec outillage entièrement automatisé (ex: blocs moteurs en fonte

ou d'aluminium et pièce plastiques).

Coulée

Moule

Non

permanant

Gravité

Gravité

Permanant

22

Modèle permanant

· Moulage au sable silico-argileux

· Moulage en carapace (Croning)

· V-process

Modèle non permanant

·

Sous

pression

· Coquille

· Coulée continue

· Coquille

· Centrifugation

Lost Foam

(Sable non agglomère)

· Cire perdue (Céramique)

Figure 14:Différant procédés de

moulage

Chapitre II : Procédés de mise en forme

des métaux

23

5 Choix d'un procédé de moulage

Pour la fabrication d'une série de pièces

données, on choisira le procédé de moulage en fonction des

caractéristiques recherchées pour les pièces et des

possibilités techniques des procédés envisagés.

Cette étude devra être appuyée sur une

étude économique, pour calculer, en fonction des investissements

de départ (outillages, installations spécifiques et diverses...)

et des coûts de fabrication (main-d'oeuvre, énergie,

matière, entretien et renouvellement des outillages...), le seuil de

rentabilité d'un procédé par rapport à un autre.

Le graphique de la figure 15 permet de comparer les

coûts du moulage au sable et du moulage en coquille et de

déterminer la quantité de pièces à partir de

laquelle le moulage en coquille deviendra le plus économique (point

Q).

Le choix d'un procédé de moulage devra

également intégrer les gains à l'usinage, très

sensibles lorsque l'on compare des pièces coulées en sable

à des pièces coulées en coquille ou sous pression.

[4]

Figure 15:Évolution des coûts de

fabrication en fonction du nombre de pièces

fabriquées

Chapitre II : Procédés de mise en forme

des métaux

24

III. Moulage en moules métalliques

1 Généralités

Dans les procédés de moulage au sable, les

moules et les noyaux doivent être refaits après chaque

coulée, ce qui pose de nombreux problèmes et nécessite des

installations importantes pour la production des moules neufs et de nombreuses

manutentions. On peut estimer que la production d'une tonne de pièces

bonnes nécessite, en moyenne, la manutention de 20 tonnes, voire 50 et

même plus pour des pièces minces Cette production de moules

entraîne de grosses consommations de sable neuf avec des problèmes

d'évacuation et de mise en décharge des sables usés

lorsque les procédés de récupération des vieux

sables ne permettent pas un recyclage à 100 %. Aussi s'est-on

efforcé, de tout temps, de réaliser des moules ou des

éléments de moules capables de supporter plusieurs coulées

successives (moules en pierre taillée, en bois, en fonte, etc.).

Cette idée est très ancienne mais le

procédé ne s'est développé industriellement,

qu'à partir du 20e siècle, avec la mise au point d'alliages dont

la température de fusion est inférieure à 1000 °C

(l'aluminium, le magnésium et leurs alliages, les alliages de cuivre, de

zinc, de plomb et d'étain). Les empreintes furent taillées dans

des blocs métalliques pour obtenir des moules durables, solides et

constants en dimensions, appelés moules permanents ou coquilles. .

[7]

2 Caractéristiques générales

Grâce à l'emploi de moules métalliques,

le moulage en coquille présente les caractéristiques suivantes

pour les moules :

· Rigidité de l'empreinte ;

· Grande précision dimensionnelle ;

· Excellent état de surface des

éléments moulants ;

· Conductivité thermique élevée des

empreintes qui donnent aux pièces moulées un meilleur état

de surface ;

· Des caractéristiques mécaniques plus

élevées de l'alliage coulé, conséquence d'une

vitesse de refroidissement et de solidification plus élevée,

donnant un grain plus fin et une matière plus compacte ; mais des

contraintes résiduelles à l'état brut peuvent

nécessiter un traitement thermique de détente des pièces

surtout pour les métaux ferreux ;

· Une plus grande précision des dimensions des

pièces avec la possibilité de faire venir, bruts de fonderie, des

trous de fixation et de permettre une réduction appréciable des

surépaisseurs d'usinage.

Chapitre II : Procédés de mise en forme

des métaux

25

Chapitre II : Procédés de mise en forme

des métaux

26

3 Alliages coulés

Ce sont généralement des alliages non ferreux

(aluminium, laiton, bronze, etc.) qui sont utilisés dans ce genre de

fabrication. Les métaux ferreux, à cause des températures

plus élevées de coulée, sont rarement employés,

sauf pour des fabrications très spécifiques comme, par exemple,

les tuyaux en fonte, les pièces de grandes séries pour

l'automobile (collecteurs, cylindres de freins...). L'usure rapide des

outillages dans ce cas pénalise lourdement les prix de revient ; ils ne

peuvent donc s'amortir que pour de très grandes séries.

4 Forme et dessin des pièces

Les pièces doivent être de formes assez simples,

surtout intérieurement, afin de pouvoir être obtenues par des

noyaux métalliques dans toute la mesure du possible. L'emploi des noyaux

en sable devra être réservé aux pièces

compliquées dont le dessin ne peut être simplifié (culasses

par exemple). L'emploi de ces noyaux complique la fabrication et entraîne

des difficultés au décochage, la faible température de

coulée des pièces en aluminium ne permettant pas de bien calciner

le noyau qui s'évacuera assez difficilement au débourrage.

Les formes extérieures qui viennent par les parties

moulantes des outillages peuvent être plus compliquées, à

condition toutefois de bien respecter les sens de démoulage choisis. On

peut ainsi faire venir sur les parois extérieures toutes les nervures

nécessaires pour la résistance mécanique des pièces

(carters-cylindres, carters de boîtes de vitesses en aluminium

coulé sous pression, etc.) En cherchant à simplifier à

l'extrême les formes intérieures.

5 Outillages

Leur définition commence par celle des formes de la

pièce qui permettra de préciser les sens de moulage, la venue des

parties creuses (noyaux métalliques, noyaux en sable, broches, etc.),

les dépouilles (généralement de 1 à 3 %), les

retraits, les systèmes de refroidissement du moule, la position des

éjecteurs, les systèmes de remplissage, de coulée et les

masselottes.

Les moules sont constitués d'au moins deux parties

métalliques dont l'assemblage reproduit les formes extérieures de

la pièce et le système de coulée. Des dégagements

d'air du moule et des gaz provenant des noyaux sont à prévoir

pour faciliter la coulée et la bonne venue de la pièce. Les

outillages de moulage en coquille doivent présenter un certain nombre de

qualités permanence des formes à chaud (250 à 400 o C pour

les pièces en aluminium), bonne résistance aux contraintes

thermiques, bonne précision dimensionnelle, démoulage facile sans

arrachement, etc. qui font choisir pour réaliser ces moules des

matériaux métalliques comme les fontes lamellaires, les fontes GS

faciles à couler et à usiner. Les parties les plus soumises

à usure, comme les talus, les broches et les noyaux, sont souvent

réalisées en acier usiné, trempé, revenu pour

améliorer leur résistance à l'usure. Ces moules doivent

avoir un

certain nombre de parties mobiles dont l'effacement permettra

le dégagement de la pièce, l'extraction des noyaux et le

démoulage de la pièce. Toutes les parties moulantes sont en

général usinées sur des fraiseuses à reproduire ou

sur des machines d'électroérosion ; plus rarement, elles sont

obtenues brutes de fonderie. Elles sont fixées sur les

éléments coulissants de la coquille pour pouvoir être

facilement démontées et remplacées.

IV. Moulage sous pression

1 Généralité

La philosophie de remplissage en fonderie sous pression est

radicalement différente de procédés ci-dessus

évoqués. On cherche à remplir un moule complètement

avant même que le liquide ait commencé à se solidifier.

L'objectif est d'atteindre de quelques dizaines de

millisecondes à 0,1 s et des vitesses de remplissage de l'ordre de 20

à 80 m/s à l'entrée de l'empreinte. À ces niveaux

de vitesse-là, le métal liquide est propulsé dans

l'empreinte sous

forme pulvérisée, Pour atteindre ces vitesses de

remplissage vertigineuses, il

faut avoir recours à une technologie

hydraulique combinée à la compression de l'azote. Les pressions

appliquées pendant le remplissage atteignent 50 à 150 bars en

fonction de la vitesse recherchée. Les fondeurs sous pression ont

l'habitude de recourir à un diagramme (p, Q) pour déterminer la

pression P nécessaire pour assurer un débit matière Q

voulu. Le remplissage étant complètement turbulent, beaucoup

d'air se trouve entraîné avec le métal dans l'empreinte.

Une pression d'intensification très élevée (de 500

à 1 200 bar) est donc appliquée pour comprimer les pores et

autres bulles et agir contre le retrait de la pièce. Les avantages de ce

saut technologique sont:

y' Des temps de cycles extrêmement courts, de 30

secondes à quelques minutes (pour des pièces de 10 kg);

y' La possibilité de remplir des épaisseurs

très fines; jusqu'à 0,8 mm

localement et plusieurs

millimètres sur des longueurs importantes;

y' Une précision dimensionnelle élevée

car l'application d'une forte

pression pendant toute la solidification permet de combler

partiellement

le retrait à la solidification au fur et à

mesure qu'il se forme. Il est

même possible de réaliser des

filetages directement;

y' Une température de coulée très proche

de la température de liquidus de l'alliage et des moules beaucoup plus

froids qu'en fonderie gravité et basse pression.

Une machine de fonderie sous pression se compose toujours :

27

Chapitre II : Procédés de mise en forme

des métaux

? D'une unité de fermeture avec usuellement un dispositif

en genouillère.

La capacité (de 5 à 5 000t) conditionne la surface

projetée maximale de pièce

à couler et les pressions maximales applicables;

? D'une unité d'injection. Deux technologies se partagent

le marché, les

chambres chaudes et les chambres froides. Leur différence

tient

essentiellement à la position de l'unité

d'injection du métal. [6]

2 Description du procédé

Dans ce procédé, l'alliage liquide est

injecté sous forte pression dans l'empreinte d'un moule

métallique.

L'alliage, poussé par un piston dans un conteneur en

acier spécial au chrome-molybdène, est introduit dans le moule

par une buse d'injection. En phase finale, la pression peut atteindre 70

à 80 MPa, voire 100 MPa ou plus. L'injection se fait en un temps

très court, 0,1 s en moyenne.

Les moules sont montés sur les plateaux d'une presse

hydraulique horizontale, de grande puissance (jusqu'à 30 MN et plus de

force de fermeture) pour éviter au moment de l'injection toute ouverture

intempestive de l'outillage et toute fuite au plan

de joint. Les pressions et les systèmes d'injection,

les forces de fermeture des

machines, dépendent de nombreux facteurs,

notamment du genre d'alliage coulé, de la forme et du volume de la

pièce. Les pièces produites sont précises,

légères, et les cadences de production très rapides. Par

contre, les outillages et les machines représentent des investissements

très coûteux qui font réserver ce procédé

à des fabrications de moyennes ou grandes séries.

3 Caractéristiques des pièces coulées

sous pression

3.1 Grande précision dimensionnelle

Grâce aux moules très rigides, très

précis, et aux conditions de remplissage, les tolérances des

cotes sont très serrées. D'autre part, il n'y a pas de poteyage

permanent sur les parties moulantes comme en coulée en coquille et la

pièce est la réplique exacte de l'empreinte, au retrait

linéaire près.

Très bon état de surface Il est variable selon

le degré de finition du moule, mais il faut noter qu'après un

grand nombre d'injections, les surfaces des empreintes sont

légèrement craquelées et les micro criques superficielles

du moule se retrouvent en relief sur la pièce. Cela n'affecte en rien sa

résistance, mais l'état de surface est moins bon avec des

empreintes un peu usagées. Suppression de certains usinages Il est

possible d'obtenir directement la forme souhaitée dans les

tolérances fonctionnelles requises, en particulier les trous de passage

d'éléments de fixation (vis, etc.).

Chapitre II : Procédés de mise en forme

des métaux

28

Et les avant-trous qui seront ensuite taraudés

directement à l'usinage. On peut aussi insérer au moulage des

filetages tout prêts (helicoils ).

3.2 Obtention de pièces

légères

La pièce doit être dessinée en

évitant les masses inutiles qui risquent d'être retassées.

Les épaisseurs des parois peuvent être minimales en fonction des

caractéristiques mécaniques nécessaires.

3.3 Mise au mille très faible

Elle est de l'ordre de 1,3 au maximum, grâce à

l'absence de masselottes. Seuls quelques dégorgeoirs sont

nécessaires pour rassembler, à l'opposé des attaques

d'injection, le premier métal ayant traversé toute l'empreinte et

risquant d'être un peu oxydé.

3.4 Bonnes caractéristiques

mécaniques

Il faut toutefois noter que la texture d'une pièce

coulée sous pression est très particulière. En effet, le

métal injecté à haute pression dans l'empreinte se

pulvérise littéralement avant d'être comprimé et

solidifié le long des parois et ensuite dans l'épaisseur des

toiles.

L'air du moule est emprisonné dans le métal et

celui-ci présente des microporosités dans la masse des parois,

alors que l'extérieur de celles-ci présente une structure plus

fine et plus compacte favorable à la tenue en fatigue.

4 Systèmes d'injection

Il existe deux systèmes d'injection du métal

liquide dans l'empreinte, le système à

chambre chaude et le système à chambre

froide.

4.1 Système à chambre chaude

Ces dispositif, appelé aussi col de cygne (gooseneck),

comprend un four à creuset, de maintien ou de fusion du métal

liquide, dans lequel est immergé le système d'injection. Celui-ci

est constitué d'un cylindre d'injection en col de cygne (en acier

réfractaire) qui vient s'appliquer contre le trou d'injection du moule.

C'est le système le plus simple, presque idéal. Il réalise

la coulée automatique, le métal est toujours à bonne

température avec beaucoup moins de risque de présence d'oxydes

dans le métal coulé. Malheureusement les alliages d'aluminium,

qui dissolvent le fer à haute température, ne peuvent être

injectés par ce dispositif. Par contre, les alliages de zinc

(température de coulée 420°C) et de magnésium

(température de coulée 650°C) sans action sur les alliages

de fer sont injectés sur ce type de machines.

Les pressions d'injection sont comprises entre 5 et 30 MPa.

Grâce à la simplicité de ce système, les cadences

peuvent être très élevées.

Chapitre II : Procédés de mise en forme

des métaux

29

Figure 16:Système à chambre

chaude

4.2 Système à chambre froide

Dans ce système, l'injection dans le moule se fait

à l'aide d'un vérin horizontal, muni d'un piston en acier au

chrome-molybdène coulissant dans un cylindre appelé conteneur et

qui s'applique sur l'orifice d'injection du moule. Le conteneur possède

un orifice de remplissage par lequel on verse le métal liquide,

manuellement à la louche ou, plus fréquemment, à l'aide

d'un système de coulée mécanisée et automatique

(petite poche verseuse, poche à quenouille, etc.).

Il existe également des machines à axe vertical

mais elles sont très peu utilisées. Le système d'injection

est plus complexe, et elles ont tendance à disparaître. Les

pressions d'injection utilisées dans les dispositifs à chambre

froide peuvent atteindre des valeurs élevées, de 25 à 200

MPa, pouvant dans certains cas atteindre 350 MPa. La manutention et la

coulée du métal sont plus difficiles et le système impose

de le doser soigneusement avant coulée dans le conteneur.

Différents systèmes de programmation existent

pour régler la vitesse de déplacement du piston, vitesse rapide

d'abord, puis vitesse lente et enfin effort maximal de compactage du

métal liquide.

Il existe également des systèmes comprenant un

petit piston au centre du piston principal, qui vient parachever l'effort de

compactage final. Tous ces systèmes visent à améliorer le

remplissage du moule et la pression finale sur le métal liquide pour

améliorer les qualités de la pièce.

Chapitre II : Procédés de mise en forme

des métaux

30

Figure 17:Système à chambre

froide

5 Les machines utilisée

5.1 Machine à chambre chaude

Elles sont équipées du système

d'injection décrit précédemment, utilisable seulement pour

des alliages d'étain, de plomb ou de zinc (Zamaks). Le système

d'injection à chambre chaude permet des cadences élevées,

50 à 720 injections/h généralement, mais certaines

machines spéciales peuvent atteindre des cadences beaucoup plus

élevées, 2 000 à 5 000 injections/h pour certaines petites

pièces. Pour ces dernières fabrications, les machines restent de

taille moyenne et leurs cycles sont, le plus souvent, entièrement

automatisés.

Figure 18:Machine à chambre

chaude

Chapitre II : Procédés de mise en forme

des métaux

31

5.2 Machines à chambre froide

Elles sont équipées d'un système

d'injection comprenant un conteneur dans lequel circule le piston injectant

l'alliage liquide dans le moule. Le four de maintien est installé

à côté de la machine.

Il existe deux types de machines à chambre froide :

-- les machines horizontales ;

-- les machines verticales.

Les machines horizontales sont

universellement répandues dans toutes les fonderies, leurs forces de

fermeture s'échelonnent de 0,5 à 30 MN et plus afin de pouvoir

répondre à la demande du marché de pièces en

aluminium coulées sous pression de plus en plus importante, comme par

exemple des carters-cylindres pour moteurs d'automobile,

4 cylindres (12 kg) ou V 6 (16 kg). Pour cette dernière

pièce par exemple, les moules pèsent plus de 25 t, la machine

à une force de fermeture de 30 MN ( 3 000 Tf), une cadence 8 à 10

pièces/h. Ces énormes machines ont des plateaux de 3 m × 3

m, une longueur de plus de

10 m et représentent un investissement important ne

pouvant s'amortir que sur des grandes séries. Les cadences de production

vont de (10 à 20) pièces/h à 50 pièces/h en moyenne

et jusqu'à 200 pièces/h environ pour les machines les plus

petites.

Pour faciliter les manutentions, diminuer la

pénibilité et améliorer la productivité, les

machines moyennes et surtout les plus importantes ont été

entièrement automatisées.

Figure 19:Les machines horizontales

Chapitre II : Procédés de mise en forme

des métaux

32

Les cadences sont exprimées en cadences

instantanées, rendement mécanique machine-moule non compris.

Ces machines ont été équipées d'un

ou plusieurs robots qui forment avec leur four de maintien de véritables

ensembles autonomes entièrement automatiques, depuis la coulée du

métal jusqu'aux opérations d'extraction de la pièce,

poteyage des empreintes, refroidissement de la pièce dans un bac

à eau et pré ébavurage (culot d'injection, grosses

bavures). L'opérateur surveille le fonctionnement de l'ensemble de

l'installation et contrôle la qualité des pièces à

la sortie, avant livraison à l'atelier de parachèvement. Ces

ensembles complètement automatisés ont permis d'améliorer

très sensiblement les conditions de travail, la productivité et

également la qualité des pièces.

Les machines verticales utilisent pour

l'injection un conteneur disposé verticalement, alimenté en

métal liquide à la louche de coulée, ou par

dépression et aspiration par un tube dans le four de maintien. Il est

nécessaire que l'injection se fasse au centre du moule, ce qui limite

leurs applications. Par ailleurs, l'ensemble d'injection n'est pas très

accessible et ce type de machine ne s'est pas développé à

cause des inconvénients liés à son principe.

Figure 20:Les machines verticales

Chapitre II : Procédés de mise en forme

des métaux

33

6 Les cycles de coulée

6.1 Machines à chambre froide horizontale

Les phases du procédé sont les suivantes :

- verse du métal dans un cylindre horizontal appelé

conteneur ;

- 1re phase : le piston d'injection pousse assez

lentement le métal jusqu'à l'entrée de l'empreinte,

appelé attaque ;

- 2eme phase : remplissage du moule, la vitesse du

piston et du métal est élevée et peut varier de 20 m/s

à 50 m/s à l'attaque et fortement, notamment avec l'emploi des

machines à boucle fermée ;

- 3eme phase : une application rapide d'une

surpression sur le métal en cours de solidification permet d'augmenter

la compacité de la pièce.

Les pressions exercées sur le métal peuvent varier

entre 50 et 100 MPa.

Compte tenu de la grande vitesse d'écoulement du

métal lors du remplissage, une partie de l'air contenu dans le conteneur

et dans l'empreinte se retrouve dans les pièces sous forme de petites

bulles ou soufflures.

On peut remédier en grande partie à cet

inconvénient en concevant correctement le système de remplissage

et en utilisant des technologies d'assistance par le vide qui consistent

à aspirer l'air et les gaz pendant la phase de remplissage. La pression

résiduelle varie selon les systèmes entre 60 et 100 MPa.

Les machines sont caractérisées par la force de

fermeture des plateaux fixe et mobile sur lesquels est fixé le moule. La

gamme des puissances s'échelonne entre 2 500 et 45 000 kN, plus

couramment exprimée en tonnes, 250 à 4 500 t.

La technologie des machines a fait de gros progrès au

niveau du groupe d'injection. On distingue deux principales catégories

de machines.

6.2 Machines anciennes à trois phases

(Plus vendues aujourd'hui mais encore nombreuses dans le parc

industriel) :

- 1re phase : le mouvement du piston a lieu

à vitesse lente constante (0,30 à 1 m/s) ou

accélérée.

- 2eme phase : elle correspond au remplissage de

l'empreinte et la vitesse du piston peut varier entre 1,5 et 8 m/s. Les

mouvements du piston d'injection sont pilotés du coté primaire du

piston moteur. Le freinage du piston en fin de phase évite le coup de

bélier et permet, pour des pièces fines injectées avec des

vitesses de piston élevées, de ne pas provoquer de bavures au

plan de joint.

- 3eme phase : c'est la phase de compaction

réalisée par un multiplicateur de pression (majoritairement la

pression est régulée par une vanne pointeau). Le

déclenchement de la monté e en pression peut, si

nécessaire, être retardé. En règle

générale, on cherche à appliquer une surpression sur la

pastille de coulée, le plus vite possible.

Chapitre II : Procédés de mise en forme

des métaux

34

Figure 21:Machines anciennes à trois

phases

6.3 Machines modernes à boucle fermée

Elles ne présentent plus que deux phases cadres :

- remplissage qui comporte, si nécessaire, de nombreux

changements de vitesse du piston pour conserver en chaque point la vitesse de

front de métal voulue, malgré les changements de section de

l'empreinte ;

- compaction, pendant laquelle le pilotage du piston ne se

fait plus en vitesse mais en pression. Tous les mouvements du piston

d'injection sont pilotés au moyen d'une vanne de haute précision,

disposée en avant du piston moteur coté injection.

Ce système permet non seulement d'obtenir des vitesses

constantes ou variables, mais aussi de ralentir le mouvement du piston pendant

sa course et de le freiner très rapidement en fin de remplissage, ce qui

élimine le coup de bélier rencontré sur les machines

à trois phases non munies de dispositifs spéciaux.

Ces machines sont bien adaptées à la

coulée de métal semi-solide (à viscosité

élevée et intrinsèquement variable) et également au

squeeze casting horizontal. On peut faire varier la vitesse et la pression en

plusieurs points du cycle de ces machines (jusqu'à 16 points sur

certaines d'entre elles). Il est possible d'appliquer des retards entre chaque

commutation et de programmer les rampes de montée en pression.

Figure 22:Machines modernes à boucle

fermée

Chapitre II : Procédés de mise en forme

des métaux

35

7 Moyens de remplissage du conteneur en coulée sous

pression

La coulée manuelle n'est pratiquement plus

utilisée sauf pour la coulée de petites pièces. A ce mode,

on a substitue divers dispositifs de transfert automatiques de l'alliage qui

prélèvent et dosent le métal liquide.

Louche automatique

Il existe de nombreux types de louches, l'objectif

étant de prélever le métal au-dessous du niveau du bain

pour éviter d'introduire des peaux d'oxydes et de transférer le

métal rapidement vers le conteneur. La cinématique de ces

dispositifs est programmable selon les besoins et peut être