|

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page j

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Je dédie ce modeste travail à toute ma

famille

DEDICACE

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page ii

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

REMERCIEMENTS

Je ne saurais débuter ce mémoire sans toutefois

rendre grâce au Seigneur DIEU pour m'avoir accordé la

santé, la force et l'intelligence nécessaires pour

l'accomplissement de ce travail. Que son nom soit loué !

J'adresse mes plus vifs remerciements, à toutes les

personnes ayant participé à la réalisation de ce travail,

notamment :

· Au Pr NSO Emmanuel, Directeur de

l'ENSAI, et à tout le son corps enseignant , pour les enseignements et

les connaissances transmis tout au long de notre formation ;

· A Pr KAMTA Martin et Dr BOUKAR

OUSMAN, mes encadreurs académiques, pour m'avoir

éclairé sur mon travail ;

· A M FOTSO Roosevelt mon encadreur

industriel pour m'avoir étayé tout le long de mon travail ;

· A toute la famille NGNASSI pour l'amour

qu'elle porte à mon égard. Amour qui me donne la force d'avancer

au quotidien;

· A Mme DJOMOU Emilie pour

l'hospitalité et l'accueil reçus pendant toute la période

de stage ;

· A mes co-stagaires pour leur sens de dévouement et

le soutien moral qu'ils m'ont apporté au quotidien;

· A tous ceux-là qui, de près ou de loin ont

contribué à la réalisation de ce travail et dont les noms

ne figurent pas ici, merci.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page iii

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page iv

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Table des matières

DEDICACE i

REMERCIEMENTS iii

LISTE DES TABLEAUX vi

LISTE DES FIGURES viii

GLOSSAIRE ix

RESUME x

ABSTRACT xi

INTRODUCTION - 1 -

PRESENTATION DE l'ENTREPRISE - 3 -

PRESENTATION DE CAMLAIT SA - 3 -

I.1 Historique et évolution - 3 -

I.2 Fiche Signalétique - 4 -

I.3 Activités de Camlait S.A - 5 -

I.4 CADRE DE TRAVAIL : Présentation de Camlait Riverr - 6

-

I.5 Situation géographique de Camlait Riverr - 7 -

I.6 Organigramme de CAMLAIT RIVERR - 8 -

CHAPITRE I. REVUE DE LA LITTERATURE 9

I.1 GENERALITES SUR LA MAINTENANCE 9

I.1.1 Définition 9

I.1.2 Les objectifs et les missions de la maintenance 9

I.1.3 La typologie de la maintenance (d'après les normes

AFNOR X 60 010 et

60 011) 9

I.1.4 Indicateurs opérationnels de maintenance 11

I.1.5 Approche de la politique de maintenance 12

I.2 GENERALITES SUR LES GROUPES ELECTROGENES 19

I.2.1 Définition et principe de fonctionnement 19

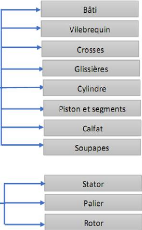

I.2.2 Les différentes parties d'un groupe

électrogène 20

I.3 PRINCIPE DE FONCTIONNEMENT DU COMPRESSEUR A VIS ET A

PISTON

23

I.3.1 Généralités sur les compresseurs

24

I.3.2 Compresseur à vis 25

I.3.3 COMPRESSEUR A PISTON 29

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page v

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

CHAPITRE II. MATERIEL ET METHODES 33

II.1 MATERIEL 33

II.1.1 Les groupes électrogènes de Camlait S.A

33

II.1.2 Les compresseurs de Camlait S.A 37

II.1.3 Cahier de charges 39

II.2 METHODES 41

II.2.1 Evaluation de la politique de maintenance 41

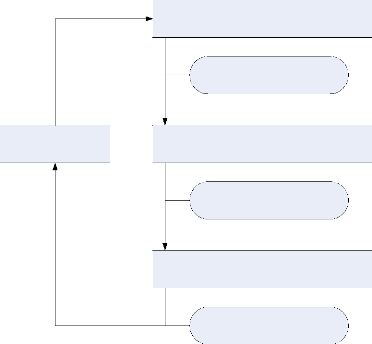

II.2.2 La maintenance basée sur la fiabilité 42

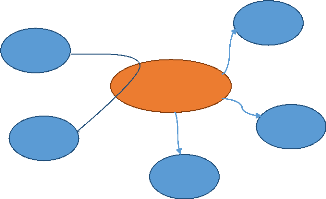

II.2.3 Analyse fonctionnelle et structurelle 43

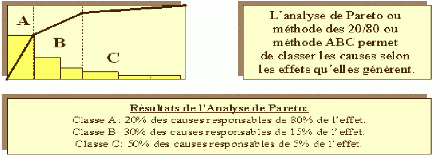

II.2.4 La méthode ABC de Pareto 45

II.2.5 AMDEC 45

CHAPITRE III. RESULTATS ET DISCUSSIONS 49

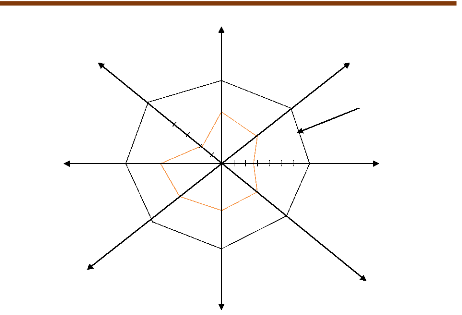

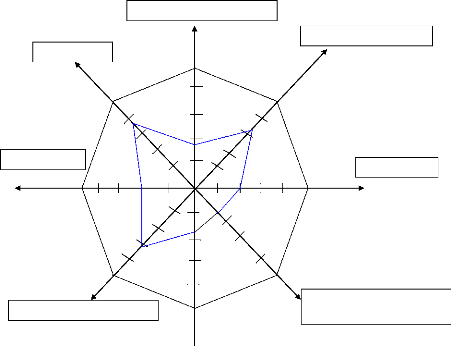

III.1 DIAGRAMME DE KIVIAT 49

III.2 ANALYSE DE LA DISPONIBILITE DES GROUPES ET COMPRESSEURS

51

III.3 SUGGESTION SUR L'ORGANISATION DE LA MAINTENANCE

EXISTANTE 52

III.3.1 La GMAO 52

III.3.2 La planification de la maintenance et procédure

de travail 54

III.4 MISE EN OEUVRE DE LA STRATEGIE 70

III.4.1 Analyse fonctionnelle : diagramme pieuvre 70

III.4.2 Analyse structurelle descendante 73

III.4.3 Elaboration des courbes ABC de Pareto 79

III.4.4 FICHES AMDEC 88

III.4.5 Plans de maintenance préventive 102

CONCLUSION ET PERSPECTIVES 108

REFERENCES BIBLIOGRAPHIQUES 109

ANNEXE 1 : FICHE DE SUIVI DES GROUPES ELECTROGENES 111

ANNEXE2 : EXEMPLE DE PRESENTATION D'UN FICHIER HISTORIQUE DU

GROUPE ELECTROGENE 112

ANNEXE3 : EXEMPLE DE FICHE D'ANALYSE DE DEFAILLANCE 113

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page vi

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

LISTE DES TABLEAUX

Tableau 1:Fiche signalétique de

Camlait S.A - 5 -

Tableau 2 : Produits fabriqués

à CAMLAIT RIVERR - 7 -

Tableau 3: Récapitulatif de la

politique de maintenance 13

Tableau 4: Les fonctions principales d'un

service maintenance 18

Tableau 5: Les types de compresseur 24

Tableau 6: Avantages et inconvénients

du compresseur à vis 28

Tableau 7:Avantages et inconvénients

du compresseur à piston 32

Tableau 8:Fiche d'identification des

machines et groupes électrogènes non codifiée de

Camlait S.A 33

Tableau 9:Conditions de fonctionnement d'un

compresseur CSDX 140 39

Tableau 10: Objectifs à atteindre par

le service maintenance 40

Tableau 11: Codification des

défaillances 44

Tableau 12: Terminologie AMDEC 47

Tableau 13: Indice de gravité 47

Tableau 14: Indice de fréquence 48

Tableau 15: Indice de non-détection D

48

Tableau 16: Grille du plan d'action de la

criticité 48

Tableau 17: Situation actuelle de la

maintenance 50

Tableau 18: Disponibilité des groupes

51

Tableau 19: Gamme d'inspection de

1er Niveau du groupe 56

Tableau 20: Gamme de maintenance

préventive N°1 58

Tableau 21: Gamme de maintenance

préventive N°2 59

Tableau 22: Gamme de maintenance

préventive N°3 60

Tableau 23: Gamme de maintenance

préventive N°4 61

Tableau 24: Gamme de démontage

N°1 62

Tableau 25: Gamme de démontage

N°2 63

Tableau 26: Gamme de démontage

N°3 64

Tableau 27: Gamme de démontage

N°4 65

Tableau 28: Gamme de démontage

N°5 66

Tableau 29: Gamme de démontage

N°6 67

Tableau 30: Gamme de démontage

N°7 68

Tableau 31: Gamme de remontage N°1

69

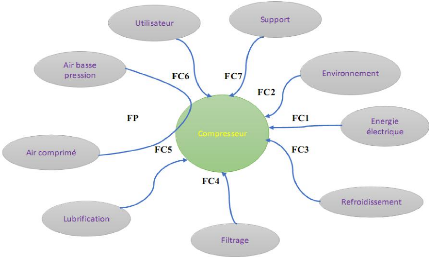

Tableau 32: Fonctions et leurs signification

(groupe électrogène) 71

Tableau 33: Fonctions et leurs

significations (compresseur) 72

Tableau 34: Codification des

défaillances des sous-ensembles du groupe électrogène

73

Tableau 35:Codification des

défaillances des sous-ensembles du compresseur 78

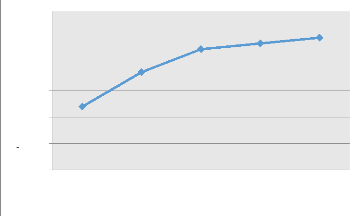

Tableau 36: Données du groupe de

marque Stamford 80

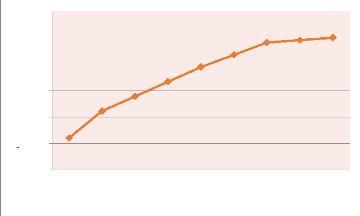

Tableau 37: Données du groupe de

marque PRAMAC 80

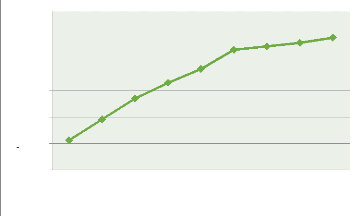

Tableau 38: Données du groupe de

marque SDMO 81

Tableau 39: Durées moyennes

d'interventions sur le groupe 85

Tableau 40: Données du compresseur

KAESER 86

Tableau 41: Durées moyennes

d'interventions sur le compresseur 88

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page vii

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Tableau 42: Fiches AMDEC du groupe

électrogène 95

Tableau 43: Fiches AMDEC du compresseur

à air 98

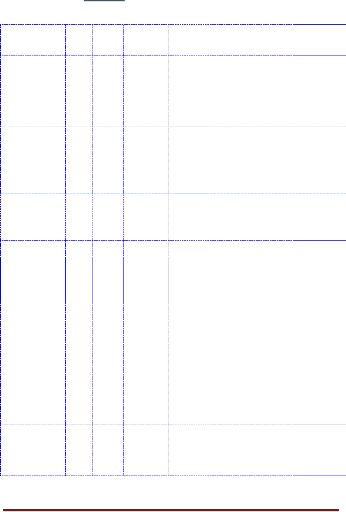

Tableau 44: Plan de maintenance

préventive du groupe électrogène 102

Tableau 45: Plan de maintenance

préventive des compresseurs à air 104

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page viii

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

LISTE DES FIGURES

Figure 1: Evolution de Camlait S.A

|

- 4 -

|

Figure 2: Plan de localisation de Camlait

Riverr

|

- 7 -

|

Figure 3:Organigramme de Camlait Riverr

|

- 8 -

|

Figure 4: Méthodes de maintenance

|

10

|

Figure 6: Organisation d'une politique de

maintenance

|

14

|

Figure 7: Principe de fonctionnement d'un

groupe électrogène

|

20

|

Figure 8: Eléments constitutifs d'un

groupe électrogène

|

20

|

Figure 9: Les différents temps de

fonctionnement d'un moteur Diesel

|

22

|

Figure 10: Fonctionnement d'un alternateur

|

23

|

Figure 11: Etage de compression d'un

compresseur à vis

|

26

|

Figure 12: Principe de fonctionnement des

deux rotors du compresseur

|

27

|

Figure 13: Composantes du compresseur

à vis

|

29

|

Figure 14: Principe d'un compresseur à

piston

|

31

|

Figure 15: Compresseur à deux

étages comportant une réfrigération intermédiaire

|

32

|

Figure 16: Photo de l'une des marques des

groupes électrogènes de Camlait S.A

|

33

|

Figure 17: Coupe d'un compresseur rotatif

à vis type

|

37

|

Figure 18: Coupe d'un compresseur à

piston alternatif

|

38

|

Figure 19: Diagramme de KIVIAT

|

42

|

Figure 20: Les différentes

étapes de la démarche de MBF

|

43

|

Figure 21: Illustration d'un diagramme

pieuvre

|

44

|

Figure 22: Méthode de Pareto

|

45

|

Figure 23: Démarche FMECA

|

46

|

Figure 24: Diagramme de KIVIAT de la

maintenance

|

49

|

|

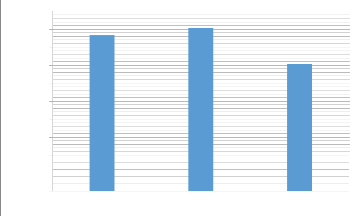

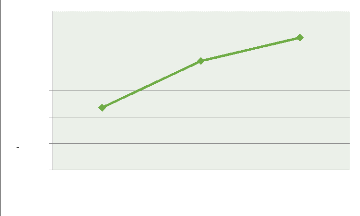

Figure 25: Graphe de disponibilité

des groupes électrogènes de la période de janvier à

juillet

2015 52

Figure 26: Diagramme pieuvre du groupe

électrogène 71

Figure 27: Diagramme pieuvre du compresseur

à air 72

Figure 28: ASD du groupe

électrogène 78

Figure 29: ASD du compresseur à air

79

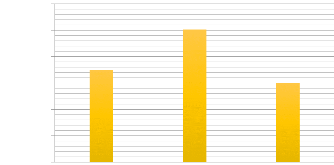

Figure 30: Courbe de Pareto du Groupe de

marque Stamford 82

Figure 31: Courbe de Pareto du Groupe de

marque PRAMAC 83

Figure 32: Courbe de Pareto du Groupe de

marque SDMO 84

Figure 33: Moyenne des temps d'intervention

du groupe de marque SDMO 85

Figure 34: Courbe de Pareto du Compresseur

de marque KAESER 87

Figure 35: Moyenne des temps d'intervention

du compresseur de marque KAESER 88

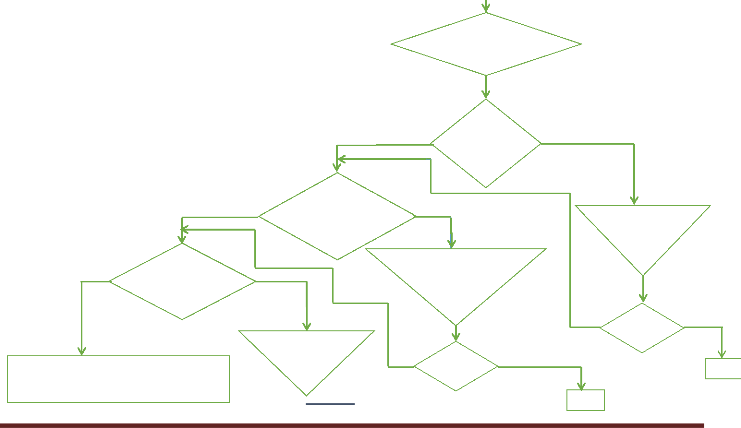

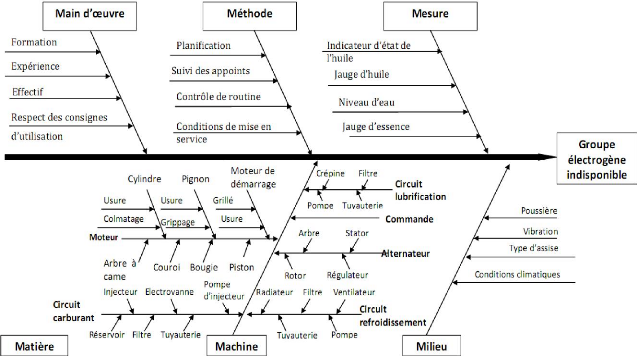

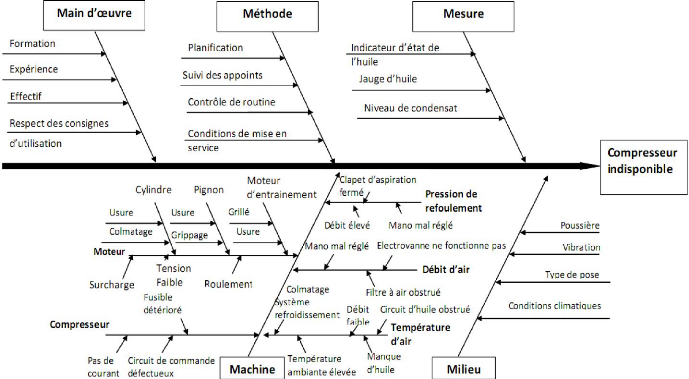

Figure 36: Arbre de Défaillance du

groupe électrogène 90

Figure 37: Arbre de Défaillance du

Compresseur 91

Figure 38: Diagramme d'Ishikawa du groupe

électrogène 93

Figure 39: Diagramme d'Ishikawa du

Compresseur 94

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page ix

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

GLOSSAIRE

> Sigles et abréviations :

· TBA : Tetra Brik Aseptic ;

· AFNOR : Association Française De

Normalisation ;

· TCA : Tetra Cap Applicator

· CEMAC : Communauté Économique Et

Monétaire De L'Afrique Centrale ;

· SARL : Société À

Responsabilité Limité ;

· SA : société Anonyme

· UHT : Unité de Haute Température

;

· EDF : Électricité De France

;

· MSG : Maintenance Streering Groupe ;

· OMF : Optimisation De Maintenance Par La

Fiabilité ;

· E.P.I : Équipement De Protection

Individuelle ;

> Liste de termes techniques :

· A.M.D.E.C: Analyse des modes de

défaillances de leurs effets et leurs Criticités;

· ASD : Analyse Structurelle Descendante

;

· GMAO : Gestion de la maintenance assistée

par ordinateur ;

· MTBF : Mean Time Between Failures Ou Temps Moyen

Entre Deux Défaillances Consécutives;

· IP : Indicateur de performance;

· TTR : Temps techniques de réparation

;

· FMD : Fiabilité Maintenabilité

Disponibilité ;

· MTTR : Mean Time To Repair Ou Temps Moyen De

Reparation;

· RCM : Reliability Centered Maintenance

;

· MBF : Maintenance Basée Sur La

Fiabilité ;

· TPM : Total Productive Maintenance ;

· OT : Ordre de travail.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page x

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

RESUME

Nous avons effectué un stage de fin d'études

d'ingénieur à Camlait de Douala, au département de

maintenance. A notre arrivée en entreprise, on nous a confié le

thème : «Mise en Place d'un plan de maintenance des groupes

électrogènes et compresseurs de Camlait S.A»,vu

donc le fait que ces derniers tombent régulièrement en panne, et

dans l'optique de réduire les temps d'arrêts et d'augmenter leur

disponibilité. Afin de palier au problèmes observés comme

méthodologie de travail, nous avons commencé en premier lieu par

une analyse de l'existant qui s'est mené par un audit

réalisé par le diagramme de KIVIAT qui nous a permis d'entrevoir

l'état des lieux du Département en matière de personnel,

d'équipements et de pouvoir ressortir les principaux problèmes

que rencontre la maintenance ; ensuite une définition des objectifs

à atteindre au moyen des indicateurs de maintenance a été

faite en vue d'y trouver des actions pouvant les accroitre ou les

décroitre ; puis on a procédé a une analyse de Pareto dans

le but d'énumérer les équipements ou ensembles les plus

critiques et pour finir par proposer une stratégie qui permet

d'optimiser leur politique de maintenance à savoir la maintenance

basée sur la fiabilité (MBF). Comme résultat obtenu, nous

avons pu diminuer les temps d'arrêts des équipements et

réduit la fréquence d'apparition des pannes sur ces derniers. Des

suggestions ont été notamment faites dans le but de

réorganiser la maintenance au sein du Département tout en

espérant qu'ils pourront atteindre et surtout maintenir le coefficient

de disponibilité à plus de 98%.

Mots Clés : Plan de maintenance ; Compresseur ;

Groupe électrogène

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page xi

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

ABSTRACT

We carried out a training course of end of studies of engineer

with Camlait de Douala, at the department of maintenance.On our arrival in

company, one entrusted the topic to us:« Installation of a plan of

maintenance of the power generating units and compressing of Camlait

S.A», owing thus the fact that the latter fall regularly broken

down, and in optics to

reduce the downtimes and to increase their availability. In

order to stage with the problems observed like methodology of work, we started

initially with an analysis of existing which was carried out by one to that

realized by the diagram of KIVIAT which enabled us to foresee the inventory of

fixtures of the Department as regards personnel, of equipment and to be able to

arise the principal problems that maintenance meets; then a definition of the

objectives to be reached by means of the indicators of maintenance was made in

order to find there actions being able to increase them or the decrease; then

one proceeded has an analysis of Pareto with an aim of enumerating the most

critical equipment or sets and to end up proposing a strategy which makes it

possible to optimize their policy of maintenance to knowing the maintenance

based on reliability (MBF).Like result obtained, we could decrease the

downtimes of the equipment and reduces the frequency of appearance of the

breakdowns on the latter. Suggestions were in particular made with an aim of

reorganizing maintenance within the Department while hoping that they will be

able to reach and especially maintain the availability factor to more than

98%.

Key words: Plan of maintenance; Compressor; Power

generating unit

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 1 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

INTRODUCTION

Dans le souci d'améliorer sa compatibilité, ses

performances et garder sa place de leader sur le marché des produits

agro-alimentaires au Cameroun et dans la sous-région de l'Afrique

Centrale, la société CAMLAIT SA est certifiée ISO

22000 : 2005 et plus précisément la

spécification technique ISO/TS 22002-1 :

2009. Les entreprises évoluent dans un environnement de

plus en plus complexe et changeant. Elles sont confrontées aujourd'hui

à plusieurs problèmes : des marchés saturés, une

compétitivité accrue, des clients plus exigeants et moins

fidèles, etc. Dans un tel environnement, la compétitivité

des entreprises dépend de plus en plus de leur flexibilité et de

leur capacité d'innover, tant dans leur structure organisationnelle,

leur mode d'échange avec les clients et les fournisseurs, que leur mode

de gestion et d'entretien des équipements de production. Cependant, dans

leur recherche de compétitivité, le principal obstacle auquel se

heurtent les entreprises est la disponibilité de l'outil de

production.

Lors de mon séjour en entreprise j'ai pu déceler

plusieurs problèmes auxquels l'entreprise faisait face, suite aux

plaintes des agents de maintenance, qui se plaignaient que les

opérations de maintenance ne sont pas hiérarchisées et que

les temps d'intervention sont très longs. C'est la raison pour laquelle,

nous avons jugé opportun de palier à ces difficultés pour

fournir un meilleur service de production à CAMLAIT SA.

C'est dans l'optique de palier à ce problème que

la société s'est donné pour mission « la mise

en place d'un plan de maintenance des groupes électrogènes et

compresseurs de Camlait S.A », d'où mon thème de

stage.

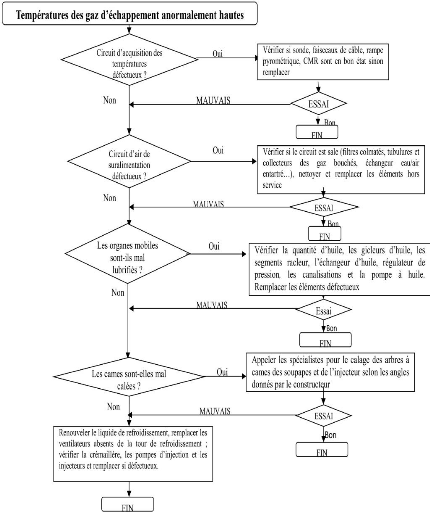

Le présent mémoire expose la méthodologie

exploitée, afin d'optimiser la politique de maintenance et de pouvoir

élaborer une maintenance basée sur la fiabilité. Ce qui

revient à tout d'abord optimiser : l'organisation de la maintenance,

améliorer l'ordonnancement des travaux et la gestion des groupes par la

mise sur pieds des fiches d'inspections, des diagrammes de diagnostic, d'un

plan de maintenance enfin de permettre une meilleure utilisation du logiciel de

maintenance.

Pour atteindre notre objectif, nous nous servirons de quelques

outils d'analyse en maintenance pour bien étudier notre

équipement, nous aurons besoin d'un diagramme de diagnostic de notre

équipement, d'un diagramme cause -effet d'Ishikawa relatif au

défaut

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 2 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

signalé et des fiches AMDEC et pour cela, notre travail

sera subdivisé en quatre

chapitres indiqués comme suit:

- Au chapitre 1, nous allons parler des

généralités sur la maintenance ;

- Le chapitre 2 sera réservé au matériel

et méthodes ;

- Le chapitre 3 sera consacré pour les résultats

et discussion ;

- Et le chapitre 4 concernera la conclusion et les

perspectives.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 3 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

PRESENTATION DE l'ENTREPRISE

PRESENTATION DE CAMLAIT SA

I.1 Historique et évolution

La société camerounaise de produits laitiers

(CAMLAIT S.A) est un ensemble d'usines dont la direction

générale se situe dans la zone industrielle de Bassa sur la rue

Tractafric. Elle a été créée en 1972 à

Douala par un groupe d'entrepreneurs camerounais avec pour objectif la

couverture du marché camerounais en produits laitiers. Ces entrepreneurs

sont : ZUKO Michel, FODOUP Thomas, KAYO Elie.

Initialement créée avec un statut juridique de

SARL, elle passe en 1979 sous le statut de SA (Société Anonyme).

Créée avec un capital initial de 15.000.000 Frs CFA

et pour seul produit le yaourt nature, l'entreprise a connu une

croissance à partir de 1979 et a atteint un chiffre d'affaire de

1.100 .000 .000 Frs CFA en 2005. En cette même

période, l'entreprise domine le secteur de la transformation

laitière avec 60% des parts de marché (Chambre de Commerce,

d'Industrie, des Mines et l'Artisanat du Cameroun, 2005). De nos jours, ce

capital est évalué à 3 465 000 000

FCFA.

Dans le souci de satisfaire sa clientèle en lui offrant

des produits variés, de qualité et en quantité

nécessaire, CAMLAIT S.A s'est fixée comme objectifs de couvrir le

marché local et de conquérir le marché extérieur,

notamment celui de la sous-région CEMAC en produits laitiers, en

boissons nutritives et en margarine. Pour mener à bien ces objectifs,

CAMLAIT S.A a fait les réalisations suivantes :

> Création du centre de Yaoundé en 1970 qui

est non seulement un centre de distribution, mais aussi un centre de production

des boissons JOVINO.

> Création du centre de Garoua en 1977 ;

> En 1979, elle a créé une usine de

fabrication d'emballage au Cameroun. Celle-ci est située à Douala

dans la zone industrielle de Bonabéri. Cette usine devient CAMLAIT

PLASTIQUE en 2007.

> Création du centre de Bafoussam en 1980 ;

> Douala-Ndogbong en 1989 qui est également la

direction commerciale.

> En 2004, elle met sur pied l'usine RIVERR, située

dans la zone de Ndokoti.

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET COMPRESSEURS DE CAMLAIT S.A

CAMLAIT NDOKOTI est aujourd'hui dans un processus

d'amélioration continue de la qualité de ses produits et a obtenu

les certifications ISO 9001 :2008 (système de management de la

qualité) et ISO 22000 :2005 (Système de Management de la

Sécurité Alimentaires - Exigence pour tout organisme appartenant

à la chaîne alimentaire) en septembre 2012 pour sa chaine de

production des produits UHT.

1972

· création de Camlait

· capital 15. 000.000

· SARL

2005

· un seul

produit

· capital 1 100 000 000

· S.A.

· 60% des part du marché

2007

· capital 3 465 000 000

· produits variés: riverr, jovino

Figure 1: Evolution

de Camlait S.A

I.2 Fiche Signalétique

La dite fiche est donnée par le tableau ci-dessous :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 4 -

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 5 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Tableau 1:Fiche

signalétique de Camlait S.A

Entreprise CAMLAIT S.A

|

|

|

Sigle

|

CAMLAIT

|

|

Société Camerounaise des produits laitiers

|

|

Forme juridique

|

Société Anonyme (S.A)

|

|

3 465 000 000 FCFA

|

|

Siège sociale

|

Douala 3è zone industrielle de Bassa

|

|

B.P 1838 Douala

|

|

Tel: (237) 333 37 44 60 / 333 37 28 05

|

|

Fax: (237) 333 37 21 90

|

|

Télex: 5402 KN

|

|

Email: camlait@yahoo.fr

|

|

|

Identification au registre de commerce

|

RC/DLA/1972/B/4327

|

|

NIU M 1172 0887 N

|

|

Numéro Statistique

|

1.149291L

|

|

Rodéo, Enéo, Wild, IFF, SOSUCAM, Camlait

Bafoussam, ...

|

|

Président Directeur

Général

|

M. TOUKAM ZUKO Paulin Landry

|

I.3 Activités de Camlait S.A

CAMLAIT S.A fait dans la production et la commercialisation de

plusieurs produits laitiers, de boissons nutritives et de certains produits

tels que les emballages plastiques. Les activités ont très vite

évolué et se sont fortement diversifiées, elles proposent

aujourd'hui une gamme variée de produits laitiers allant des yaourts

étuvés, brassés aux produits à base du lait de

soja, en passant par les yaourts à boire, les laits

stérilisés, les crèmes glacées et le beurre. Ce

sont :

? Camlait nature sucré (yaourt étuvé) ;

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 6 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

V' Prestige enrichi au BIFUDUS (yaourt étuvé non

sucré recommandé pour un public

diabétique) ;

V' Jem nature, fraise et coco (yaourts brassé à

base de lait de vache) ;

V' Nouriss'nature, vanille et fraise (yaourt à boire

à base de lait de vache et de jus de

soja) ;

V' Bergère vanille, fraise (lait stérilisé),

crème glacées chocolat, vanille, fraise ;

V' Margarine « gusta » ;

V' Le lait Bergère instant ;

V' Le BreackSoy ;

V' Fruidou : Pomme, Orange, Goyave et Mangue ;

V' Riverr Soy Nature, Orange, Fruits Tropicaux, Banane Fraise,

Pomme et le Jovino

(Cocktail et Agrume).

I.4 CADRE DE TRAVAIL : Présentation de Camlait

Riverr

1. Le groupe CAMLAIT met sur pied, en 2007, l'usine de

Ndokotti pour la production de la boisson nutritive Riverr et plus tard du

beurre « Gusta Margarine », le tout nouveau produit

dénommé « bergère instant ».

2. Sur ce site de Camlait Riverr, on retrouve plus de 120

personnes qui y travaillent, dont 102 permanents qui travaillent en moyenne 8h

de temps par jour. Le fonctionnement de l'usine est en majeure partie

fixé par le fonctionnement de la production (activité

principale). De ce fait le fonctionnement de nombreux servies (maintenance,

production, laboratoire) se fait sous formes de quart (6h-14h; 14h-22h;

22h-6h). L'usine est sous la supervision du chef d'usine. CAMLAIT RIVERR est

constituée de plusieurs services aux objectifs complémentaires,

ce sont entre autres : le service maintenance, le service production, le

service laboratoire, le service gestion des stocks, le service hygiène

et environnement.

Les produits fabriqués sur le site de Ndokoti, lieu-dit

« CAMLAIT RIVERR » où nous avons effectué notre stage

sont les suivants :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 7 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Tableau 2 : Produits

fabriqués à CAMLAIT RIVERR

PRODUITS CAMLAIT RIVERR

|

Le RIVERR SOY, en conditionnement de 250 et 500

ml

|

|

Le RIVERR MILK en conditionnement de 1 litre

|

|

Le lait aromatisé sucré (la

bergère), en conditionnement de 250ml

|

|

La Margarine Gusta en conditionnement

de 2.8kg, 4.5kg et 9.5kg

|

|

Le lait Bergère instant en sachet de

25g

|

|

Le BreackSoy en sachet de 200g

|

|

Le FRUIDOU orange, mangue, pomme et goyave en

conditionnement de 1 litre

|

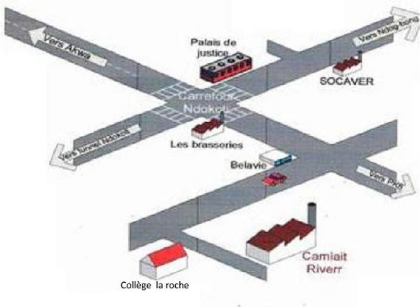

I.5 Situation géographique de Camlait Riverr

L'usine de NDOKOTI est située entre la boulangerie

BELAVIE et le marché de PK8, plus précisément à 100

mètres du collège la roche. Le plan de localisation est

représenté sur la figure ci-dessous :

Figure 2: Plan de

localisation de Camlait Riverr

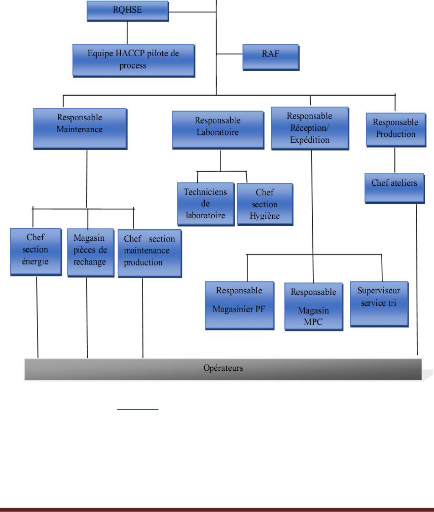

Figure 3:Organigramme de

Camlait Riverr

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page - 8 -

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

I.6 Organigramme de CAMLAIT RIVERR

L'organigramme de l'usine de Ndokoti est illustré sur la

figure ci-dessous :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 9

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

CHAPITRE I. REVUE DE LA LITTERATURE

I.1 GENERALITES SUR LA MAINTENANCE

I.1.1 Définition

Une première définition normative de la

maintenance fut donnée par l'AFNOR en 1994 (norme

NF/X 60-010), à savoir « l'ensemble des actions

permettant de maintenir ou de rétablir un bien dans un état

spécifié ou en mesure d'assurer un service

déterminé » .

Depuis 2001, elle a été

remplacée par une nouvelle définition, désormais

européenne (NF EN 13306 X 60-319) : « Ensemble de

toutes les actions techniques, administratives et de management durant le cycle

de vie d'un bien, destinées à le maintenir ou à le

rétablir dans un état dans lequel il peut accomplir le fonction

requise» .

I.1.2 Les objectifs et les missions de la maintenance

I.1.2.1 Les objectifs

La maintenance industrielle poursuit cinq principaux objectifs

à savoir :

> Contribuer à assurer la production prévue ;

> contribuer à maintenir la qualité du produit

fabriqué ;

> contribuer à respecter les délais ;

> rechercher les coûts optimaux ;

> respecter les objectifs humains : conditions de travail et

de sécurité.

I.1.2.2 Les missions

Les missions de la maintenance industrielle sont :

> Assurer la maintenance de l'équipement de production

; > Améliorer l'équipement de production ;

> Prendre en charge les travaux neufs.

I.1.3 La typologie de la maintenance (d'après les

normes AFNOR X 60 010 et 60 011) Il existe en général deux formes

de maintenance :

? La maintenance préventive

? La maintenance corrective ;

Le diagramme de synthèse des méthodes de

maintenance est illustré par la figure ci-dessous :

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Maintenance

|

Maintenance préventive

|

Maintenance corrective

|

Maintenance

préventive

systématique

Echéancier

Inspections

Seuil

prédéterminée

Maintenance

préventive

conditionnelle

Contrôles

Evolution des paramètres

Maintenance

préventive

prévisionnelle

visites

Maintenance

corrective

palliative

Dépannage

Défaillance

Maintenance

corrective

curative

Amélioration des paramètres

Réparation

Maintenance

corrective

améliorative

Figure 4: Méthodes

de maintenance

I.1.3.1 La maintenance

préventive

Elle vise à diminuer la probabilité de

défaillance d'un système. Pour cela, elle s'appuie

sur :

? La maintenance systématique (CEN WI 319-003) :

«Maintenance préventive exécutée sans contrôle

préalable de l'état du bien et des intervalles

prédéfinis. » ;

? La maintenance conditionnelle (CEN WI 319-003) :

«Maintenance préventive consistant en une surveillance du

fonctionnement du bien et des paramètres significatifs de ce

fonctionnement intégrant les actions qui en découlent. ».

Elle a pour objectif de :

? Augmenter la durée de vie des équipements ;

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 10

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 11

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

> Améliorer la disponibilité des

équipements en augmentant la fiabilité, tout en

diminuant le nombre de défaillance ;

> Améliorer la gestion des stocks en prévoyant

les consommations ;

> Diminuer le coût global des équipements tout en

réduisant les couts de défaillance ;

> Améliorer les relations avec la fonction production

:

> Assurer la sécurité ;

> Réduire et régulariser la charge de travail

tout en faisant une bonne répartition de

taches de maintenance ;

? La maintenance prévisionnelle (AFNOR X60-010) :

«Maintenance préventive

exécutée en suivant les prévisions

extrapolées de l'analyse et de l'évaluation de

paramètres significatifs de la dégradation du bien.

»

Les activités de la maintenance préventive sont

: les visites, le remplacement périodique, les révisions.

I.1.3.2 La maintenance

corrective

Elle s'applique après la panne. Elle se décompose

en deux types, de défaillance :

? Maintenance palliative : comprenant des interventions type

dépannage ;

? Maintenance curative : comprenant des interventions type

réparation.

? Maintenance améliorative : comprendre des interventions

type amélioration des paramètres.

Les activités de la maintenance corrective sont :

> La détection ;

> la localisation ;

> le diagnostic.

I.1.4 Indicateurs opérationnels de maintenance

Les indicateurs doivent permettre l'établissement des

diagrammes et l'exploitation des historiques propres à chaque machine,

afin de valider et d'optimiser les actions préventives

préétablies. La figure 5 ci-dessous indique les états

successifs que peut prendre un système réparable.

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET COMPRESSEURS DE CAMLAIT S.A

Deuxième

défaillance

Bon fonctionnement

MTTF

MTTR

MDT

MUT

MTBF

Durée

d'usage

Mise en

service

Première

défaillance

d'inter-

vention

service

Attente

Réparation

Bon fonctionnement

Début

Remise en

Figure 5: Les

caractéristiques de FMD

Les sigles utilisés sont d'origine anglo-saxonne et

correspondent aux notions

suivantes :

MTTF : (Mean Time To First Failure)

Temps moyen avant la première défaillance.

MTBF : (Mean Time Between Failure)

Temps moyen entre deux défaillances successives.

MDT ou MTI

(Mean Down Time) Temps moyen d'indisponibilité ou

temps moyen d'arrêt

propre.

MUT (Mean Up Time) Temps moyen

de disponibilité

MTTR (Mean Time To Repair)

Temps moyen de réparation.

MTTF: moyenne de temps de bon

fonctionnement jusqu'à la première défaillance dont la

date

d'arrivée est peu significative de la suite;

Indice de fiabilité : MTBF =

Somme des Temps de Bon Fonctionnement / nombre de

défaillances

Indice de maintenabilité : MTTR

= Temps d'arrêt Total / nombre d'arrêts

I.1.5 Approche de la politique de maintenance

I.1.5.1 Généralités

En matière de politique de maintenance, il faut distinguer

deux niveaux :

- Le niveau global de l'entreprise, où l'on

définit une politique de maintenance

générique ;

- Le niveau d'une machine ou d'un équipement, pour

lequel on définit le type de

maintenance en fonction des critères économiques,

stratégiques.

La politique de maintenance au niveau des équipements vise

à ajuster le type de maintenance,

ainsi que les ressources consenties en fonction de :

? L'importance relative de chaque équipement dans le

processus ;

? Les valeurs d'indicateurs FMD.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 12

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Le tableau 3 suivant présente le récapitulatif de

la politique de maintenance :

Tableau 3:

Récapitulatif de la politique de maintenance

|

|

|

|

|

Palliative

|

|

Systématique

|

Conditionnelle

|

|

|

événement

|

Défaillance

|

|

|

|

|

Dépannage

|

|

|

|

|

Type de

maintenance

Corrective

Préventive

curative

Date !

échéance

Franchisseme

nt limite ou

seuil

Dérive!

tendance

Remplacements

systématiques

Remplacement

sous

conditions

Intervention

ciblée

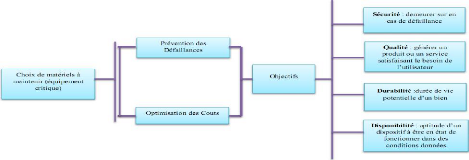

I.1.5.2 Choix des objectifs

La politique implique une prise de décision ou forme de

compromis entre trois pôles :

humain, économique, et technique.

Prévisionnelle

I.1.5.3 Définition de l'objectif

Déclencheur

!

Action

Réparation

Quelques exemples de politique de maintenance :

y' Diminuer les pertes de production ;

y' Augmenter la qualité des produits ;

y' Diminuer les coûts de maintenance ;

y' Augmenter la disponibilité ;

y' Augmenter la productivité de la maintenance ;

y' Diminuer le stock de pièces de rechange ;

y' Optimiser le préventif/le correctif.

I.1.5.4 Mise en oeuvre d'une

politique de

maintenance

La politique peut s'articuler et s'organiser autour du concept

présenté par la figure 6 :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 13

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Figure 6:

Organisation d'une politique de maintenance

I.1.5.5 Conditions nécessaires à la mise

en oeuvre d'une politique de maintenance

Les conditions à mettre en oeuvre pour élaborer

une politique de maintenance sont les

suivantes :

> Volonté et compréhension de la direction

générale ;

> Des structures compatibles avec la fonction maintenance ;

> Dotation en moyens humains ;

> Dotation en moyens financier ;

> Dotation en moyens matériel ;

> maîtrise du flux information.

I.1.5.6 Etude de la

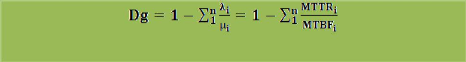

disponibilité

Un équipement est dit « disponible » s'il peut

remplir la mission ou la fonction pour laquelle

il a été conçu. Le concept de

disponibilité permet de mettre en évidence l'aptitude à la

réparation d'une installation en mesurant l'efficacité de sa

maintenance.

En pratique, le calcul de la disponibilité d'une chaine

de n unités dépendantes en série est basé sur la

disponibilité asymptotique donnée par la relation :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 14

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 15

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Où

Par contre l'indicateur de base de la disponibilité

opérationnelle d'un équipement est donné par la relation

:

L'emploi de ce modèle implique la connaissance des TBF

(Temps de Bon Fonctionnement) et des TTR (Temps Techniques de

Réparation), ce qui est rarement le cas, encore moins dans le contexte

industriel local. A défaut de pouvoir employer le modèle

précédent, on peut grâce à la simple connaissance

des temps d'arrêt sur incident, utiliser le modèle estimateur

suivant :

4 Dop = (To - TA) / To avec

TO comme temps d'ouverture et TA le cumul des temps d'arrêt

généralement imputés seuls à la maintenance.

Une analyse exhaustive nous a permis de ressortir un bref

aperçu de la disponibilité

I.1.5.7 0ptimisation de la

politique de

maintenance

Une bonne maintenance consiste à mettre en oeuvre, pour

chaque équipement, chaque sous-

ensemble voire chaque éléments, la technique la

mieux adaptée, la technique optimum.

Le choix de cette technique se fait en fonction de divers

critères :

? Connaissance sur le comportement du matériel.

? Historique

? Jugement d'expert

? Coûts important entraînés par la

défaillance et coûts inconnus

? Panne aléatoire

De l'analyse de ces critères et de leur confrontation

à la réalité, on est amené à choisir une

technique de maintenance.

I.1.5.7.1 Concepts pour choisir une technique

Maintenir en état de bon fonctionnement les moyens de

production est bien entendu le souci

premier de tout service de maintenance, mais ceci pas à

n'importe quel prix. L'homme de maintenance est obligé de décider

dans un univers technico-économique et choisir une politique

adaptée.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 16

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

L'introduction de la maintenance préventive semble

être une solution intéressante ; il n'en demeure pas moins que

cette introduction systématique suppose une étude

sérieuse.

En effet si les éléments technique et scientifique

de l'approche du préventif ne sont pas connus, à savoir :

· Loi de vieillissement non modélisée ;

· Etude sur les défaillances non établies

;

· Coûts entrainés par les défaillances

en service non connues ;

· Pannes tout à fait aléatoires ;

· Absence de phénomène d'usure.

La mise en place du préventif ne sera pas

optimisée, les dépenses dues au changement des

éléments maintenables seront trop élevées ou

inefficaces.

Le choix du type de maintenance le mieux adapté à

chaque cas dépend :

· Du type de défaillance : cyclique ou

aléatoire.

· De l'aptitude du personnel de maintenance, de la

sous-traitance

· D'une bonne connaissance des coûts de

maintenance

· D'une bonne organisation du travail (méthodes,

préparation, planning, pièces de

rechange, moyens d'investigations, etc.)

Ce choix n'est pas simple car les données à

prendre en considération sont nombreuses.

Mais dans tous les cas il n'y a :

V' Point de bon remède sans un bon diagnostic

V' Point d'optimisation des techniques de maintenance

sans une bonne analyse des

défaillances.

Les informations nécessaires pourront provenir :

· Des rapports d'événement

· Des fiches de diagnostic

· Des diagrammes Etats/Phénomènes

· Des bons de travail

· Des enregistrements

· De la documentation technique ou de l'assistance du

constructeur.

Ainsi de cette démarche, on va tirer un bon enseignement

et mieux réagir ; c'est une démarche qualité pour les

pannes inéluctables, on pourra plus facilement connaître les TBF

et ainsi mieux prévenir.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 17

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

I.1.5.7.2 Critères pour le choix d'une politique de

maintenance optimisée

Toute action de maintenance préventive va agir sur une

composante liée à la qualité de fonctionnement de

l'entreprise.

Les critères à prendre en considération sont

:

4 Critère sécurité : c'est maximiser la

fiabilité R(t) et minimiser la maintenabilité L(t)

4 Critère disponibilité : il doit être

maximisé, pour ce faire on maximise les temps de fonctionnement et on

minimise les temps d'arrêts et de réparations.

4 Critère coûts : c'est souvent celui que l'on

cherche à optimiser en premier, il correspond au coût total de

maintenance = Ctm ; il intègre les dépenses liées au

changement préventif, au stock de sécurité, à la

logistique maintenance en général, et aussi les coûts

induits par un disfonctionnement, une panne, enfin celles liées à

toutes conséquence de mauvaise maintenance. Pour la mise en

équation en prendra en compte le coût de maintenance

préventive(Cp) et le coût de défaillance en service(Cd).

Ainsi on calcule le coût moyen de la maintenance corrective sans le

préventif (Gc) et le coût de la maintenance préventive G(t)

; Gc = (Cp+Cd)/MUT et G(t) = [Cp+Cd(1-R(t))] / MUT

I.1.5.7.3 Amélioration de l'efficacité du

préventif

Si le gain espéré en mettant en place une

politique de maintenance préventive n'est pas grand, on doit en premier

lieu diminuer les sources de dispersion sur les durées de vie, donc

analyser les relations entre le vieillissement et les facteurs de

dégradation :

? Temps de service

? Nombre de cycles

? Utilisations (mécanique de précisions, chantiers,

etc.)

Dans un deuxième temps, il est nécessaire

d'améliorer la durée de vie moyenne (MUT) des matériels,

pour cela on peut améliorer les faiblesses des éléments

par une maintenance corrective en deux étapes, diagnostic/remède,

une mise en place de maintenance conditionnelle, une maintenance

préservative et immunitaire.

Dans une troisième étape, et après ces

améliorations étant faites et vérifiées, on pourra

augmenter le temps entre deux changements systématiques et ainsi

diminuer les coûts.

I.1.5.8 Service maintenance

I.1.5.8.1 Rôle du service maintenance

Le service maintenance a la responsabilité de la «

santé » du parc matériel de façon

préventive (avant défaillance) et de façon

corrective (après défaillance).

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Les différentes tâches dont un service de

maintenance, suivant le contexte peut avoir comme responsabilité

sont:

· la maintenance des équipements (action

corrective et préventive, dépannage, réparation et

révisions ;

· l'amélioration du matériel, dans

l'optique de la qualité, de la productivité ou de la

sécurité ;

· les travaux neufs ;

· les travaux concernant l'hygiène, la

sécurité, l'environnement et la pollution, la gestion

d'énergie ;

· des travaux de reconversion de locaux, de

déménagement, de démolition ;

· l'exécution et la réparation des

pièces de rechange.

I.1.5.8.2 Les Fonctions du service maintenance

L'on distingue trois fonctions principales assurées au

sein d'un service maintenance comme le présente le tableau 4 suivant

:

Tableau 4: Les

fonctions principales d'un service maintenance

|

Fonctions

|

Méthodes

|

Ordonnancement

|

|

|

|

Réalisation

|

Rôles

principaux

Analyse du travail

Préparation du travail Prévision et

programmation

Documentation technique Répartition et suivi du

travail

Intervention et

ronde

Compte rendu

activités

L'étendu du domaine du service «

méthodes-maintenance» varie suivant les organigrammes, comprenant

ou non la gestion des approvisionnements et du magasin, ainsi que la

sécurité ; c'est ainsi qu'on peut énumérer les

domaines suivants:

> Participation au choix des politiques de maintenance

à appliquer aux équipements : il s'agit de faire des choix des

méthodes et des techniques à utiliser, ainsi que des moyens

à mettre en oeuvre ;

> Gestion du parc matériel sur le plan technique :

il s'agit de faire des études techniques de fiabilité, de

disponibilité, d'amélioration, de gestion des pièces de

rechanges, ainsi que des problèmes de lubrification ;

> Gestion du matériel sur le plan économique

et humain : il s'agit d'analyser les coûts et les temps de maintenance

des équipements ;

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 18

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 19

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

? Préparation du travail : il s'agit de faire des

préparations fortuites ou programmées, des rondes, visites et

expertise, des préparation des arrêts, ainsi que

l'élaboration des cahiers des charges de sous-traitants ;

? L'assistance technique : s'agit de faire la localisation des

défaillances, diagnostic et expertises, la réception technique

des travaux neufs et du matériel nouveau, ainsi que la mise en oeuvre de

techniques particulières, telles que les contrôles non destructifs

ou les analyses de vibrations.

I.2 GENERALITES SUR LES GROUPES ELECTROGENES

I.2.1 Définition et principe de fonctionnement

Un groupe électrogène est un

dispositif autonome capable de produire de l'électricité. La

plupart des groupes électrogènes sont constitués d'un

moteur à combustion interne qui actionne un alternateur. Leur taille et

leur poids peuvent varier de quelques kilogrammes à plusieurs dizaines

de tonnes. La puissance d'un groupe électrogène s'exprime en KVA

(Kilo Volt Ampère). Ils fonctionnent avec des carburants dont les plus

fréquents sont l'essence, le gasoil, le gaz naturel, le GPL (Gaz de

Pétrole Liquéfié), les biocarburants et pour les plus

puissants, le fioul lourd (Centrales thermiques). Le groupe

électrogène peut être mis en route de deux manières

différentes. Soit électriquement (démarreur

électrique), ou grâce à un compresseur à air

comprimé. On les trouve dans l'industrie, les hôpitaux, les

centres informatiques,... Dans la plus part des cas, ils constituent une source

d'alimentation de secours pour pallier aux défaillances du réseau

de distribution d'énergie électrique publique. Les principales

raisons qui justifient leur emploi sont :

? L'indisponibilité de l'alimentation publique : Dans les

zones non aménagées, les forêts ; ? L'insuffisance de

l'alimentation publique pour satisfaire la demande :

Cas des centrales thermique, subvenant temporairement aux besoins

des réseaux

hydro-électriques ;

? Le fonctionnement en secours, en cas de coupure de

l'alimentation du réseau publique.

Le groupe électrogène peut être à

démarrage manuel ou à démarrage automatique, son couplage

sur l'installation est réalisé par des contacteurs inverseurs.

Conçu pour fonctionner en mode isolé (mode isochrone), la

fréquence est contrôlée par le régulateur de

fréquence. Si le courant appelé par la charge dépasse la

valeur maximale que peut débiter le groupe, il y aura une baisse de

fréquence ainsi que le déclenchement du programme de

délestage ; le groupe s'arrêtera automatiquement. Il est muni d'un

régulateur de tension qui assure la

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

stabilité de la tension aux bornes du circuit

alimenté, et est prévu pour fonctionner avec un facteur de

puissance de 0,8. Par conséquent, il peut alimenter la plupart des

charges industrielles sans besoin d'un dispositif de compensation de

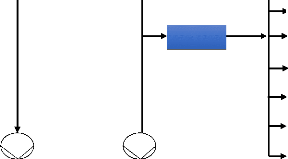

l'énergie réactive. Son principe de fonctionnement est le suivant

: L'énergie chimique contenue dans le gasoil est transformée en

énergie mécanique après combustion, et est ensuite

transmise à l'alternateur qui restitue de l'énergie

électrique selon le synoptique de la page suivante :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 20

Figure 7. Principe

de fonctionnement d'un groupe électrogène

On peut apercevoir à la figure ci-dessous les

différentes parties d'un groupe électrogène à

gasoil de marque OLYMPIAN (moteur PERKINS), de type ouvert (non

insonnoriser) et de

puissance 20 kVA / 16 kw.

Figure 8.

Eléments constitutifs d'un groupe électrogène

I.2.2 Les différentes parties d'un groupe

électrogène

Les différentes parties ou sous-ensembles d'un groupe

électrogène à gasoil sont :

- Le moteur Diesel ;

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 21

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

- Le système électrique du moteur ;

- Le système de refroidissement ;

- L'alternateur ;

- Le réservoir de carburant et le bâti ;

- L'isolation antivibratoire (antivibrateurs de réduction

des vibrations) ;

- Le système d'échappement et les silencieux ;

- Le système de commande.

Cependant, les principales parties de puissance sont le Moteur

Diesel et l'Alternateur.

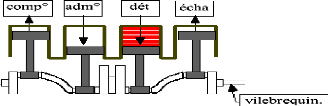

- Le Moteur Diesel

Encore appelé moteur à injection, a un

fonctionnement peu différent de celui des moteurs à essence. Le

cycle du moteur diesel comprend quatre temps classés dans l'ordre :

admission, compression, injection et échappement. Ce cycle s'effectue en

deux tours complets du vilebrequin. On distingue en détail et dans

l'ordre comme temps du Moteur Diesel :

? L'admission :

C'est le premier temps. Durant ce temps, l'air filtré

et refroidi est introduit dans le cylindre du moteur. Le piston initialement au

PMH (Point Mort Haut) assure dans sa course descendante l'admission dans le

cylindre d'une charge d'air.

? La compression :

C'est le deuxième temps, temps durant lequel l'air

admis est comprimé. Le piston étant au PMB (Point Mort Bas), nous

supposons le cylindre rempli d'air, occupant ainsi le

volume (V + V0), toutes les soupapes étant

fermées. Dans sa course ascendante, le piston

comprime cet air qui

occupe désormais le volume V0 ; la pression a augmenté et la

température a atteint celle de l'auto inflammation (température

voisine de 440°C). Durant cette phase, la machine reçoit de

l'énergie.

? La combustion :

Le piston est au PMH (Point Mort Haut), et les soupapes sont

fermées. Un injecteur projette le gasoil en fines gouttelettes dans la

chambre de combustion. Le volume Vî est rempli d'air

comprimé à la température d'auto inflammation ; au contact

avec du gasoil, il se produit une détonation dans le volume

Vî. Température et pression croissent. Le piston est

propulsé vers le bas durant sa course de détente, la machine

dévient motrice. Une partie de l'énergie reçue de la

combustion se transforme en travail qui est fourni au milieu extérieur

par l'intermédiaire du piston et du système bielle manivelle.

? L'échappement :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 22

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Lorsque le piston est au PMB, la soupape d'échappement

(commandée par l'arbre à cames) s'ouvre, le piston remonte vers

le PMH et les gaz brûlés sont alors évacués.

La figure suivante présente ces quatre temps :

Figure 9: Les

différents temps de fonctionnement d'un moteur Diesel

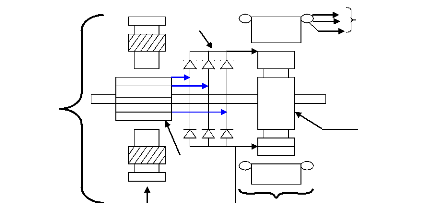

- L'Alternateur

Un alternateur est une machine fournissant de

l'énergie électrique sous forme de courant alternatif,

l'excitation se faisant avec le courant continu. L'alternateur est

l'élément central dans le processus de production de

l'énergie électrique. Il est l'élément qui ne

change pas lorsqu'on passe d'un moyen de production de l'énergie

à un autre. L'alternateur est une machine synchrone fonctionnant en

générateur.

Principe de fonctionnement de l'alternateur

L'alternateur est principalement constitué de trois

étages (voir figure 10) :

V' Une excitatrice

L'excitatrice produit une tension alternative.

V' Un redresseur triphasé

Il permet de redresser la tension alternative

délivrée par l'excitatrice au moyen d'un pont à diodes

tournant fixé sur la roue polaire et appliquée au rotor

principal. Cette tension redressée permet d'exciter les enroulements de

l'inducteur qui, entraînés en rotation induisent une tension

triphasée alternative aux bornes de l'induit (stator)

V' Un régulateur autonome de

tension

C'est un dispositif électronique qui a pour rôle

de stabiliser la tension d'excitation et cela en charge ou à vide car la

vitesse du moteur est proportionnelle à la fréquence de sortie et

toute variation de cette dernière influera donc sur la fréquence

du courant débité.

Les autres éléments auxiliaires entrant dans le

fonctionnement de l'alternateur sont les suivants :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 23

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

o Un Rotor principal : partie tournante de

la génératrice, il a pour rôle de fournir le champ

magnétique nécessaire pour l'obtention de la tension aux bornes

du stator principal.

o Un Stator principal : partie fixe de la

génératrice, il pour rôle de fournir la tension

triphasée indispensable pour l'alimentation.

o Un Rotor d'excitation : partie mobile de

la génératrice, il a pour rôle de fournir la tension

alternative nécessaire au pont de diodes pour entraîner le rotor

principal.

o Un Stator d'excitation : partie fixe de la

génératrice, alimentée en continu, il a pour rôle

d'entraîner le rotor d'excitation.

La figure suivante présente une illustration de ce

fonctionnement :

|

|

|

|

|

Régulateur de tension

|

|

|

Alternateur

|

|

|

|

Excitatrice

Ie

N

S

Redresseur triphasé

Rotor triphasé

Stator

Stator

Rotor

3 ~ (230/400V)

Figure 10:

Fonctionnement d'un alternateur

I.3 PRINCIPE DE FONCTIONNEMENT DU COMPRESSEUR A VIS ET

A PISTON

Introduction

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 24

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

L'ensemble des compresseurs à vis et à piston

sont des équipements qui ont un rôle très important

à Camlait S.A qui permettent de produire l'air comprimé

nécessaire.

Donc, dans ce chapitre, nous allons voir un petit rappel sur

les compresseurs, leurs types et nous parlerons bien précisément

des compresseurs à vis et à piston, leurs avantages et

inconvénients puis leurs caractéristiques.

I.3.1 Généralités sur les

compresseurs

I.3.1.1 L'air comprimé

L'air comprimé est utilisé pour l'ouverture et

la fermeture des vannes c'est de l'air atmosphérique sous pression, un

mélange de gaz et un véhicule d'énergie. L'utilisation de

l'air comprimé comme source d'énergie est très

répandue dans les branches les plus diversifiées de

l'industrie.

I.3.1.2 Utilisation du

compresseur

Le compresseur mécanique (aussi appelé

compresseur volumétrique) est utilisé dans des automobiles, des

avions mais aussi sur des bateaux à moteur et dans l'industrie pour

produire de l'air comprimé.

I.3.1.3 Critère du choix du compresseur

Comprendre les principes et les différents usages de l'air

comprimé.

Comprendre le fonctionnement d'un compresseur : motorisation,

puissance, capacité, etc.

I.3.1.4 Types de compresseur

Les compresseurs peuvent être classés tels que

présentés dans le tableau.

Chaque type de compresseur peut

être réparti en deux catégories : volumétrique et

dynamique basées sur le principe utilisé pour augmenter la

pression du gaz.

Tableau 5: Les

types de compresseur

|

COMPRESSEUR

|

|

Type

|

Catégorie

|

|

Volumétrique

|

|

A simple effet

|

|

A double effet

|

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 25

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

|

Alternatif

|

Piston libre

|

|

Diaphragme

|

|

Labyrinthe

|

|

Rotatif

|

A lobes

|

|

A vis

|

|

A palettes

|

|

A anneau liquide

|

|

A spirale

|

|

Dynamique

|

Axial

|

|

Axial

|

|

Ejecteur

|

I.3.2 Compresseur à vis

Un Compresseur rotatif: est un compresseur

volumétrique dans lequel la compression est obtenue par rotation de deux

organes faisant varier le volume d'une chambre de compression. Ce type de

compresseur est muni de rotors à la place de pistons, et évacue

l'air (ou le gaz) comprimé de façon continue, sans pulsations. Le

compresseur rotatif le plus commun est le compresseur à vis.

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 26

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

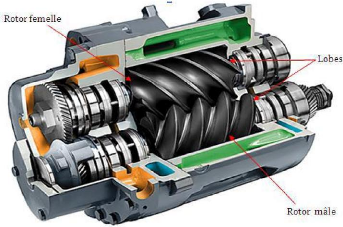

Figure 11: Etage de

compression d'un compresseur à vis

Le compresseur rotatif est constitué de deux rotors

à rainures hélicoïdales, situés à

l'intérieur d'un boitier étanche où ces rotors compriment

le gaz. Ces systèmes sont habituellement refroidis à l'huile

(munis de refroidisseurs d'huile à air ou eau) où l'huile scelle

tous les jeux mécaniques internes pouvant être

présentés dans la chambre de compression.

Il est le résultat de nombreuses années de

recherche et développement, ils sont les systèmes les plus

utilisés par le grand public on les appelle aussi, hélico

compresseur. Inventé en 1878 par l'ingénieur GRIGAR, ils ont

connus depuis la fin des années 1970 diverses améliorations qui

ont permis de développer une nouvelle génération de

compresseurs à vis de petite et moyenne puissance, dédiés

au domaine du froid.

I.3.2.1 Principe de

fonctionnement

Le principe de fonctionnement d'un compresseur à vis est

simple.

Ce type de compresseur se constitue d'un rotor male et d'un

rotor femelle à denture hélicoïdale. La rotation à

grande vitesse dans des sens opposés des deux rotors mâle et

femelle provoquent l'entraînement et la compression de l'air. Ce dernier

est transporté le long de la vis de l'orifice d'aspiration à

l'orifice de refoulement d'une façon continue.

Dans un compresseur à huile, la compression s'effectue

telle qu'illustrée :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 27

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

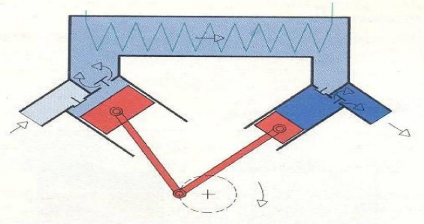

Vue du dessus : Principe

d'aspiration

Vue du dessous : Principe de

compression

Figure 12: Principe

de fonctionnement des deux rotors du compresseur

1. Aspiration: l'air entre par l'orifice

d'aspiration dans les spires des rotors ouvertes de la cote aspiration.

2. Compression : la rotation progressive des

rotors provoque la fermeture de l'orifice d'admission d'air, le volume est

réduit et la pression monte, l'huile est injectée lors de ce

processus.

3. Evacuation : la compression est

terminée, la pression finale est atteinte, le refoulement commence.

I.3.2.2 Vision générale du compresseur

à vis

Le système du compresseur à vis est

constitué de quatre éléments essentiels à

savoir:

? un réservoir ;

? un refroidisseur ;

? un séparateur ;

? un filtre.

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

I.3.2.3 Avantages et

inconvénients du

compresseur à vis

Le compresseur à vis a plusieurs avantages à

titre exemple il permet des débits importants et continu sans pulsation,

facile à installer, peu bruyant et très fiables.

En revanche ce compresseur a un taux de compression

limité il ne dépasse pas en sortie une pression de 15 bars.

Tableau 6:

Avantages et inconvénients du compresseur à vis

|

Avantages

|

Inconvénients

|

|

-Ils permettent des débits importants.

|

Ces compresseurs ont un taux de

|

|

-Le débit est continu sans pulsations, ce qui

|

compression limité.

|

|

est préférable pour la filtration.

|

-Ils ne dépassent généralement pas en

|

|

-Ils sont faciles à installer directement à

|

sortie une pression de 15 bars.

|

|

même le sol.

|

-Leur coût est assez élevé.

|

|

-Ils sont peu bruyant, très fiables.

|

-Consomme plus d'énergie que les autres

|

|

-L'entretien se résume au changement de

|

types de compresseurs.

|

|

l'huile et des filtres.

|

-Le moteur plus rapide donc groupe

|

|

-Pas de soupapes et peu de pièces en

|

moto-compresseur assez bruyant.

|

|

mouvement, excellent rendement (indiqué et

|

-La nécessité d'usiner avec une grande

|

|

volumétrique).

|

précision.

|

|

-L'absence de vibrations.

|

-Uniquement utilisable pour de fortes

|

|

-Le taux de compression élevés.

|

puissances.

|

|

-La relative insensibilité aux coups de liquide.

|

|

|

-La régulation de puissance possible de 10 à

|

|

|

100 %.

|

|

|

-Les rotors à profils asymétriques, ce qui est

préférable au point de vue énergétique.

|

|

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 28

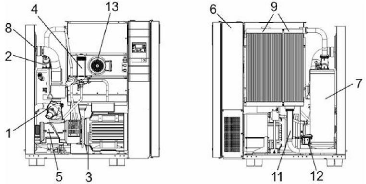

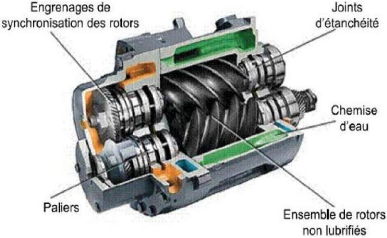

Le dessin suivant illustre le mécanisme du compresseur

à vis :

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 29

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Figure 13:

Composantes du compresseur à vis

1 Soupape d'admission 2 Clapet

anti retour à pression minimale

3 Moteur 4 Filtre à

huile

5 Bloc compresseur 6 Armoire

électrique

7 Réservoir séparateur 8

Filtre à air

9 Refroidisseur air/huile 11

Séparateur cyclonique

12 Purgeur de condensats 13

Moteur ventilateur (à vitesse variable)

I.3.3 COMPRESSEUR A PISTON

Les compresseurs de ce type comportent un piston

entraîné par un vilebrequin et un moteur électrique. Les

compresseurs à piston à usage général sont

disponibles sur le marché dans des puissances comprises entre moins de 1

HP et 30 HP environ. Ils sont souvent employés dans la climatisation,

pour fournir de l'air à des dispositifs de régulation et

d'automatisation dans les bâtiments.

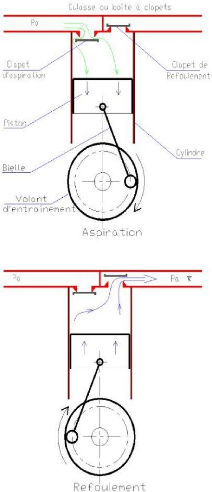

I.3.3.1 Principe de

fonctionnement

Ce type est aujourd'hui largement répandu.

On distingue les compresseurs à basse, moyenne et haute

pression. La plage de pressions s'étend de 1 bar environ à

plusieurs milliers de bars.

Pour comprimer l'air à des pressions relativement

élevées, la mise en oeuvre de compresseurs

multi-étagés s'impose. L'air aspiré est comprimé

par un premier piston, ensuite réfrigéré, avant

d'être de nouveau comprimé par le piston suivant. La compression

se fait à haute

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 30

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

pression entraînant un très fort dégagement

de chaleur, une réfrigération intermédiaire est absolument

indispensable.

Les compresseurs à piston alternatif peuvent être

refroidis par air ou par eau. Selon les pressions nécessaires, ils

seront :

· A un seul étage, jusqu'à 4 bars ;

· A deux étages, jusqu'à 15 bars et

· A trois étages et plus, au-dessus de 15 bars.

Au détriment de la rentabilité, on pourra

éventuellement faire appel à des compresseurs

· A un seul étage, jusqu'à 12 bars ;

· A deux étages, jusqu'à 30 bars et

· A trois étages et plus, jusqu'à 220

bars.

Ci-dessous nous avons respectivement les schémas de

principe d'un compresseur à piston et d'un compresseur à deux

étages comportant une réfrigération intermédiaire

:

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 31

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Figure 14: Principe

d'un compresseur à piston

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 32

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

Figure 15:

Compresseur à deux étages comportant une

réfrigération intermédiaire

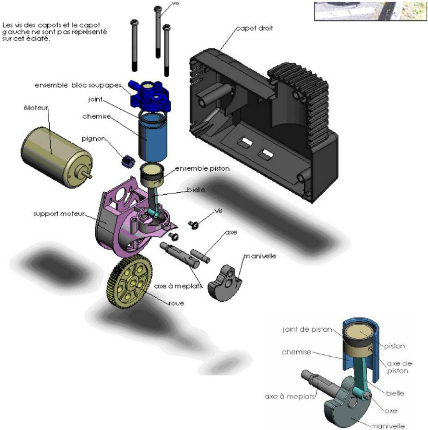

I.3.3.2 Vision générale du compresseur

à piston

Les principaux constituants d'un compresseur à piston sont

les suivants :

? Le cylindre compresseur ;

? Le piston ;

? Les soupapes d'admission ;

? Les soupapes d'échappement.

I.3.3.3 Avantages et

inconvénients du

compresseur à piston

Les avantages et les inconvénients du compresseur à

piston sont consignés dans le tableau ci-

dessous :

Tableau 7:Avantages et

inconvénients du compresseur à piston

|

Avantages

|

Inconvénients

|

|

faible prix

|

Fort niveau de bruit

|

|

simplicité de conception

|

Forte consommation d'huile

|

|

Bonne maintenabilité

|

Forte teneur en huile de l'air générée

|

|

capacité à fonctionner dans des

environnements difficiles et les conditions de fonctionnement

extrêmes

|

Fonctionnement parfois discontinu

|

|

bonne capacité à travailler sous

répétitives

|

Une faible part de travail

|

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 33

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

charges de courte durée

CHAPITRE II. MATERIEL ET METHODES

II.1 MATERIEL

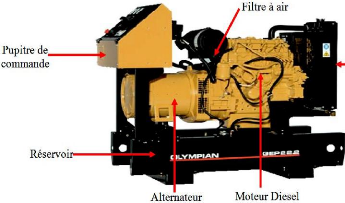

II.1.1 Les groupes électrogènes de Camlait

S.A

La société camlait S.A comporte 12

groupes électrogènes implantés dans divers

centres où il exerce. Chacun de ses groupes est constitué d'un

moteur diesel et d'un alternateur triphasé. La photo de l'un des groupes

électrogènes se présente comme suit :

Figure 16: Photo de l'une

des marques des groupes électrogènes de Camlait S.A

Les défaillances récurrentes apparaissant ici se

situaient beaucoup plus au niveau du moteur diesel. Ses défaillances

seront clairement expliquées au niveau des résultats et

discussion.

Les caractéristiques des différents groupes

électrogènes de camlait S.A sont données dans le tableau

ci-dessous :

Tableau 8:Fiche

d'identification des machines et groupes électrogènes non

codifiée de Camlait S.A

|

Emplacement

|

machine

|

quantité

|

Désignation

|

Référence

|

|

Nkongsamba

|

Groupe Electrogène

|

01

|

Marque

|

Stamford

|

|

type

|

BCI184F16

|

|

Numéro de Série

|

X08L460685

|

Mémoire Rédigé par Ingénieur

NGNASSI DJAMI, filière MIP ENSAI,

Promo 13 Page 34

MISE EN PLACE D'UN PLAN DE MAINTENANCE DES GROUPES

ELECTROGENES ET

COMPRESSEURS DE CAMLAIT S.A

|

|

|

Régulateur de tension

|

SX160

|

|

puissance

|

27,5 kVA

|

|

filtre à huile

|

ELH4116

|

|

Filtre à gasoil

|

CS1517M

|

|

Marque Moteur

|

ISUZU

|

|

Model

|

4JB1

|

|

N/S

|

8047

|

|

Bandjoun

|

Groupe Electrogène

|

01

|

Marque

|

PRAMAC

|

|

Marque moteur

|

PERKINS

|

|

TYPE

|

2490/1500

|

|

Engine family

|

1103A-33G

|

|

Filtre à gasoil

|

26560163

|

|

Filtre à huile

|

S0404

|

|

Filtre à air

|

26510362

|

|

Génératrice

|

GSW30

|

|

S /N

|

G10J31401

|

|

Puissance

|

30,9 kVA

|

|

compresseur D'air

|

01

|

marque

|

compair

|

|

model

|

CYCLON 111

|

|

série

|

F162 /1485

|

|

puissance

|

13,59 kw

|

|

Filtre à air

|

A11207674

|

|

Filtre séparateur

|

A10533574

|

|

Filtre à huile

|

98262/135

|

|

Sécheur d'air

|

01

|

model

|

DW13

|

|

product

|

6221338900

|

|

N /S

|

CAI059830

|

|

Puissance

|

0,47 kw

|

|

Réfrigérant Type

|

R134a

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Emplacement

|

machine

|

quantité

|

Désignation

|

Référence

|

|

Bandjoun

|

RAYTEC

|

01

|

type

|

SPRAY

|

|

model

|

S-250-B

|

|

série

|

0589

|

|

Puissance

|

8 kw 50Hz 400V

|

|

Bafoussam

|

Groupe électrogène direction

|

01

|

Marque

|

SDMO

|

|

Type

|

DX6000E XL

|

|

Alternateur type

|

S20W-95

|

|

N/S

|

161806S

|

|

Puissance

|

6 kVA

|

|

Direction commercial

|

01

|

marque

|

SDMO

|

|

model

|

LSA432M45J6/4

|

|

N/S

|

269774/1

|

|

marque moteur

|

JOHN DEERE

|

|

model

|

DD21996

|

|