|

Année Académique :

2012-2013

1

REPUBLIQUE DEMOCRATIQUE DU CONGO

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR, UNIVERSITAIRE

ET

RECHERCHE SCIENTIFIQUE

INSTITUT SUPERIEUR DE TECHNIQUES APPLIQEES

« I.S.T.A »

B.P. 6593 KIN 31

SECTION : MECANIQUE

PREMIER

CYCLE

KINSHASA

ETUDE FONCTIONNELLE ET IDENTIFICATION

DE LA

POLITIQUE DE MAINTENANCE EFFICACE POUR

UNE PRODUCTION OPTIMALE DE

LA

DEROULEUSE DES GRUMES COLOMBO & CREMONA N2700

DE L'INDUSTRIE DE

TRANSFORMATION DE BOIS

« I.T.B/KINSHASA »

NKELANI NKELAME Emery

|

Directeur :

TSHAONA TSHIMBADI Marcel Chef des

Travaux

|

Travail de fin de cycle présenté et défendu

en vue de l'obtention de Grade académique d'ingénieur technicien

en Mécanique. Orientation : Electromécanique

|

2

EPIGRAPHE

« La différence entre ce que nous faisons et

ce dont nous serions capables, suffirait à résoudre la

majorité des problèmes du monde »

Gandhi

Emery NKELANI NKELAME

3

DEDICACE

Ce travail de patience et persévérance est

dédié

A ma défunte Mère MONENE OYEME Berthe qui a

été la source de ma vie dont, je rends grâce à Dieu

à travers tous les sacrifices, peines, privations,

persévérance, conseils, éducation et surtout le souci de

me faire ce que je suis aujourd'hui, malgré que la nature nous a

séparée sans qu'elle ne jouisse du fruit de son travail

enduré.

A mes frères, soeurs, Oncles, Tantes, Nièces

et Neveux : PONGE Lucien, ETONGA Anne, Bobo, Papy, Ruth, Carine, Horline,

Glody, et Jephté pour leur soutien et attachement.

Aux familles KOKATE et GANU pour leur affection,

encouragement et soutien qu'elles ne cessent de témoigner notre

vie.

A toi la fille de mes rêves : KYUNGU MUKEYNA Gloria,

pour tes belles paroles d'espoir, Trouve ici l'expression indescriptible

d'attachement et d'amour.

A tous ceux qui ont contribué d'une manière

ou d'une autre à ma vie d'étudiant, qu'ils trouvent ici

l'expression de ma gratitude.

Emery NKELANI NKELAME

4

REMERCIEMENT

Quelque soit la durée de la nuit, le soleil

apparaîtra.

Ce soleil représente le résultat d'un

travail dur de longue haleine et essoufflant qui a été abattue

tout au long de notre formation académique.

Nous sommes conscient que sans le précieux concours

de notre Seigneur Jésus-Christ, ce travail n'aurait pas pu avoir le

caractère qu'il a maintenant.

De tout coeur, nous disons merci à Monsieur Marcel

TSHAONA TSHIMBADI, Ingénieur civil des Mines, Maître en Sciences

Appliquées, Chef de travaux à l'Institut Supérieur de

Techniques Appliquées et Chef de section Maintenance, qui, malgré

ses multiples occupations a bien voulu accepter la direction de ce

travail.

Nous témoignons notre gratitude aux responsables de

l'Industrie de Transformation du Bois « I.T.B » en sigle qui ont

accepté et permis d'avoir les données qui constituent ce travail,

le Chef du personnel M'BIEME KOMIPOKO Jean Pierre, les ingénieurs Van,

Alain, Michel, Chef Guy, et Mr Placide et aux autorités

académiques de l'I.S.T.A qui, malgré les difficultés de

l'heure se sont données à notre formation.

Egalement nos remerciements aux : Rév. Basile

MULOKA SANTINI, Rév. PEKOMBE LIKABE, Rév. MBO NGIAYI, Rév.

NDENGO, Pasteur Egide TAMBULA, Diacres et Diaconesses, Fidèles de

l'Eglise C.B.F.C/KINGASANI II et Enfants de l'Ecole du Dimanche ainsi

qu'à mes très chers : Doppy NDAMBU, Jeannot HOMBI, Jeancy ILONDO,

Serge BOLA, Michée BONGONGO, Nadège AOSSA, Sagesse NKEY, Docta

Bienvenu DINGO, Grévy AOSA, Nicha AOSA, Ornella AOSA, Gracia AOSA, Dozy,

Reagan, Ir Rudrich NGANDU, Péguy KONI, Yanick KONI, MATONDO Matty,

Falonne MUBIALA, Huguette, Berlisse, Rachel MBAYA, Charlène NGWEME,

Aimée MAYINDOMBE, Charlène MATOBO pour leur soutien, conseils et

attachement qu'ils ne cessent de témoigner à notre

égard.

5

Ainsi nos sincères remerciements à tous nos

compagnons de lutte : Les ingénieurs OKWES, NGALE, NYEMBWE, NGEKWE,

NZOLANI Charline, NZINGANTOYA, TSHILEU, NGOMA MAMBOUENI, MWILAMBWE, MANISHA et

à tous ceux dont par leurs conseils, contributions financières et

matérielles ont influencé le bon déroulement de ce

travail.

Emery NKELANI NKELAME

6

INTRODUCTION GENERALE

0.1. MOTIVATION

La République Démocratique du Congo a besoin des

industries de bois pour son développement et ces dernières

nécessitent des machines qui requièrent une prise en charge

technique rationnelle et devront être maintenues ou rétablies dans

un Etat en mesure d'assurer un service déterminé pour une bonne

sûreté de fonctionnement.

L'une des tâches des machines est l'usinage des grumes

dont le déroulage exige une certaine force motrice importante.

Il se fait que les paramètres de fonctionnement de ces

machines ne sont pas respectés ; ce qui est à l'origine de

beaucoup des problèmes.

Cet aspect des problèmes a suscité en nous le

désir de l'appréhender et l'analyser.

0.2. PROBLEMATIQUE

Les différents problèmes s'articulent autour des

préoccupations

suivantes :

· La fréquence des pannes liées au circuit

électronique qui se justifie par le claquage des diodes ;

· La lenteur de la production des feuilles, due à

la faible vitesse de rotation qu'imprime le moteur asynchrone triphasée

;

· Les cassures de vis de fixations des mandrins, due

à la mauvaise qualité des matières de fabrication des

mandrins (bronze) ;

· Le disfonctionnement de circuit de blocage des billes,

due au mauvais état des bourrages qui enclave le bon fonctionnement des

vérins hydrauliques qui devrait commander les mandrins.

O.3. OBJECTIF

Nous voulons par cette étude :

· Décrire le fonctionnement systématique

de la machine et interpréter les résultats obtenus après

analyse du fonctionnement ;

· Relever les obstacles majeurs liés à la

production ;

· Proposer une politique de maintenance efficace afin

d'optimiser la production.

7

O.4. METHODOLOGIE DU TRAVAIL

Pour mieux élaborer notre travail, nous avons

utilisé les méthodes descriptives ayant consistées

à décrire le système de fonctionnement de la

dérouleuse de grumes N2700 et d'analyse scientifique qui est

complétée par la technique documentaire laquelle consiste

à consulter des livres, notes des cours et bibliothèques, ainsi,

que les sites internet.

0.5. DELIMITATION DU SUJET

Dans notre étude, nous nous sommes fixés

à décrire le fonctionnement de la dérouleuse des grumes

colombo&Cremona N2700, relever les obstacles qui enclavent son bon

fonctionnement et proposer une politique de maintenance pour sa remise à

l'état de bon fonctionnement.

En abordant ce sujet, nous ne pensons pas avoir mené

une analyse exhaustive sur un sujet aussi vaste et complexe que nous proposons

par contre, ce sujet comporte plusieurs aspects techniques pouvant faire chacun

l'objet d'analyse séparée.

0.6. SUBDIVISION DU TRAVAIL

Hormis l'introduction générale et la conclusion

générale, notre travail comprend trois chapitres :

? Le premier chapitre parle de recension des écrits ;

? Le deuxième chapitre : études

systémiques de la dérouleuse de grumes N2700 ;

? Le troisième chapitre : politique de maintenance

adaptée à la dérouleuse de grumes N2700.

8

CHAPITRE I : RECENSION DES ECRITS

I.1. NOTION DE MAINTENANCE

I.1.1. Historiques1

La maintenance est une des fonctions de l'entreprise,

mais elle n'est pas une fin en soi. A ce titre, elle est peu lisible et parfois

méconnue des décideurs qui sous-estiment son impact.

Le terme « Maintenance », forgé sur

les racines latines Manus et tenere, est apparu dans la langue française

au XIIème siècle. L'étymologiste Wace a

trouvé la forme mainteneor (celui qui soutient).

Dans son acception actuelle, le terme «

Maintenance » est un anglicisme partiel il est donné comme «

Réemprunt intégré » par Jean TOURNIER dans les mots

anglais du français Belin dans la section « Armement, armée

vers 1953 ».

I.1.2. Définitions

· D'après LAROUSSE : c'est l'ensemble de

tout ce qui permet de maintenir ou rétablir un système en

état de fonctionnement ;

· D'après L'AFNOR2 (NFX60-010)

: il parle de l'ensemble des actions permettant de maintenir ou de

rétablir un bien dans un état ou dans des conditions

données de sûreté de fonctionnement, pour accomplir une

fonction requise ;

· Depuis 2001, les Européens on

remplacé AFNOR (NF X60-010) par une nouvelle définition (NF

X60-319) : l'ensemble de toutes les actions techniques, administratives et de

management durant le cycle de vie d'un bien, destinées à le

maintenir ou à le rétablir dans un état dans lequel il

peut accomplir la fonction requise ;

· Maintenir sous entend, prévention pour

un système en fonctionnement ;

· Rétablir sous entend, correction

consécutive à perte de fonction ;

· Etat spécifié ou service

déterminé, implique la prédétermination d'objectifs

à atteindre, avec quantification des niveaux caractéristiques. La

connaissance d'un matériel de ses faiblesses et ses dégradations

complétées jour après jour permet des corrections, des

améliorations économiques des optimisations ayant pour objet de

minimaliser le ratio

s

(ou rapport) :Frais de

maintenance+Co t des arr ts for t uit

service rendu

· Bien maintenir : c'est assurer les

opérations au coût global optimal.

1 INTERNET

2 F. BOUCLY et A. OGUS, le management de la

maintenance, AFNOR, Eyrolles, Paris 1987

9

On peut noter que la maintenance est l'ensemble des

opérations exercées à un matériel défaillant

ou dégradé pour le rétablir ou le maintenir afin d'assurer

une fonction requise.

I.1.3. Les Méthodes de la maintenance1

Le choix entre les méthodes de maintenance s'effectue

dans le cadre de la politique de la maintenance et doit s'opérer en

accord avec la direction de l'entreprise.

Pour choisir, il faut être informé des objectifs

de la direction, des décisions politiques de maintenance, mais il faut

aussi connaître le fonctionnement et les caractéristiques des

matériels ; le comportement du matériel en exploitation ; les

conditions d'application de chaque méthode ; les coûts de

maintenance et les coûts de perte de production.

I.1.3.1.La maintenance corrective

Définition : « Maintenance

effectuée après défaillance. »

La maintenance corrective a pour objet de redonner au

matériel des qualités perdues nécessaires à son

utilisation.

Les défauts, pannes ou avaries diverses exigeant une

maintenance corrective entraînent une indisponibilité

immédiate ou à très brève échéance

des matériels affectés ou / et une dépréciation en

quantité ou / et en qualité des services rendus.

I.1.3.1.1. La maintenance curative

Définition : « Activités

de maintenance corrective ayant pour objet de rétablir un bien dans un

état spécifié ou de lui permettre d'accomplir une fonction

requise. »

Elle comprend des interventions de types réparations

(donc durable) consistant en une remise à l'état initial. Le

résultat des activités réalisées doit

présenter un caractère permanent.ces activités peuvent

être des réparations, des modifications ou aménagement

ayant pour objet de supprimer les défaillances.

1 F. MONCHY, Maintenance, méthodes et

organisations, Dunod, Paris 2003

10

I.1.3.1.2. La maintenance palliative

Définition : « Activités

de maintenance corrective ayant pour destinée à permettre

à un bien d'accomplir provisoirement tout partie d'une fonction requise.

»

Elle s'effectue après défaillance et comprend

des interventions de type dépannage (donc provisoire) de

l'équipement, permettant de remettre provisoirement en fonctionnement

avant la réparation. Elle doit toute fois être suivie d'une action

curative dans le plus bref délai.

I.1.3.2. La maintenance préventive

Maintenance effectuée selon des critères

prédéterminés, dans l'intention de réduire la

probabilité de défaillance d'un bien ou la dégradation

d'un service rendu. »

Elle doit permettre d'éviter des défaillances

des matériels en cours d'utilisation. L'analyse des coûts doit

mettre en évidence un gain par rapport aux défaillances qu'elle

permet d'éviter.

Elle a pour but :

· Augmenter la durée de vie des matériels

;

· Diminuer la probabilité des défaillances en

service ;

· Diminuer le temps d'arrêt en cas de révision

ou de panne ;

· Prévenir et aussi prévoir les

interventions de la maintenance corrective coûteuse ;

· Permettre de décider la maintenance corrective

dans de bonnes conditions ;

· Eviter les consommations anormales d'énergie,

de lubrifiant, etc.;

· Diminuer le budget de la maintenance ;

· Supprimer les causes d'accidents graves.

I.1.3.2.1. La maintenance systématique

Définition : Maintenance

préventive effectuée selon un échéancier

établi selon le temps ou le nombre d'unités d'usages.

Cette méthode nécessite de connaître : le

comportement du matériel, les usines, les modes de dégradations,

le temps de bon fonctionnement entre deux avaries (MTBF).

11

Elle peut être appliquée dans les cas suivant :

? Equipements soumis à la législation en vigueur

;

? Equipements dont la panne risque de provoquer des accidents

graves ;

? Equipements ayant un coût de défaillance

élevé ;

? Equipements dont les dépenses de fonctionnement

deviennent

anormalement élevées ou cours de leur temps de

service.

I.1.3.2.2. La maintenance conditionnelle

Définition : Maintenance

préventive subordonnée à un type d'événement

prédéterminé (auto diagnostique, information d'un capteur,

mesure d'une usure etc....) révélateur de l'état de

dégradation de l'équipement et est caractérisée par

visite, inspections et contrôle avec ou sans appareils audiovisuels.

Elle se caractérise par la mise en évidence des

points faibles. Suivant les cas il est souhaitable de les mettre sous

surveillance et à partir de là, nous pouvons décider d'une

intervention lorsqu'un certain seuil est atteint, mais les contrôles

demeurent systématiques et font partie des moyens de contrôle non

destructifs.

I.1.3.2.3. La maintenance

prévisionnelle

C'est la maintenance préventive subordonnée

à l'analyse de l'évolution surveillée des

paramètres significatifs de la dégradation du matériel

permettant de retarder et de planifier les interventions.

I.1.4. ORGANISATION DE LA MAINTENANCE1

I.1.4.1. Analyse des défauts de

rentabilité du service « Maintenance-Construction »

La maintenance coûte chère de 1,5 à 15% du

prix de revient du produit fabriqué dans le vas extrêmes et de 5

à 10% dans les cas les plus courant.

Quant aux travaux neufs, ils représentent souvent les

investissements considérables.

1F. MONCHY, Maintenance, méthodes et

organisations, Dunod, Paris 2003

12

Toute économie sur le prix de la maintenance ou des

installations nouvelles, permettra donc une réduction du prix de revient

et l'augmentation importante du bénéfice de l'entreprise.

En conséquence, le rôle essentiel de tout chef

d'un service de « maintenance-construction

» consiste à organiser son département, pour

limiter les coûts au strict minimum sans nuire, toutefois à la

qualité du travail fourni. En particulier, il devra dans le domaine de

la maintenance rechercher le plus faible coût de défaillance,

c'est-à-dire minimiser le total : « Frais de

maintenance + Frais de perte de production ». Mais cette

organisation implique nécessairement que le chef de maintenance sache

analyser les principales raisons d'augmentation de ses prix de revient et

puisse y remédier en connaissance de cause.

Or, les causes pouvant provoquer une augmentation des

coûts et une baisse de rentabilité du service «

Maintenance-Construction » sont multiples.

Toutefois, nous n'avons pas la prétention d'en avoir

fait une liste complète, et sans doute, en existent-ils d'autres.

I.1.4.1.1. Les défauts de rentabilité

propres à la maintenance Les principaux défauts propres

à la maintenance sont provoqués par :

a. Défauts dans la conception de la définition des

travaux ;

b. Défauts dans l'étude des méthodes ;

c. Défauts dans l'allocation des temps ;

d. Défauts dans la tenue des délais ;

e. Défauts des méthodes ou de rendement dans

l'exécution ;

f. Défauts de qualité dans l'exécution ;

g. Défauts dans l'organisation de la maintenance

préventive ou maintenance corrective ;

Un document permettant une bonne organisation des inspections

est la fiche de visite (fig.1.1)

|

Nom :

|

N°

|

Organe

|

N

|

F

|

R

|

|

Date :

|

1

|

Compresseur

|

X

|

|

|

|

Heure :

|

2

|

Pompe

|

|

X

|

|

|

3

|

Générateur

|

|

|

X

|

N= rien à signaler : Normal

F= petite réparation exécution de suite R=

réparation

Fig.I.1 : Fiche de visite

13

h. Défauts d'organisation générale ;

i. Manque de moyens ;

j. Défauts dans la politique de la sous-traitance.

I.1.4.1.2. Défauts de rentabilité

intéressant d'autres services que la maintenance

a. Défauts d'approvisionnement ;

b. Défauts dans la gestion des stocks ;

c. Défauts d'organisation comptable ;

d. Défauts de sécurité ;

e. Défauts découlant des fautes propres à

la nature de la production.

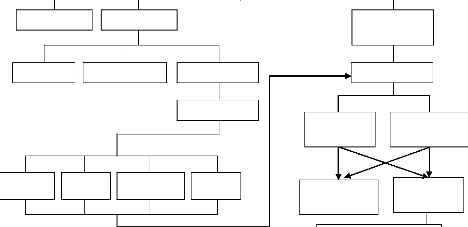

I.1.4.2. Les politiques de maintenance

Maintenance

Contrôle

Prédictive

Corrective

Ronde

Tx systmatiques

Préventive

Inspection

Conditionnelle

Etat du bien

Visite

Dépannage ou Mce palliative

Défaillance partielle

Palliative et curative

Défaillance

Défaillance

totale (panne)

Réparation

Avec modification

Mce

d'amélioration

Sans modification

Mce curative

Fig.I.2 : Concepts et différents travaux dans le

cadre de la Maintenance d'un équipement

14

I.1.4.3. Emploi préférentiel des diverses

formes de maintenance Le chef de maintenance qui dispose de plusieurs

méthodes :

? Maintenance corrective ; ? Maintenance préventive :

- Par visites systématiques ou conditionnelle

(prédictive) ; - Par travaux systématiques.

? Maintenance palliative ou curative :

- Dépannage ; - Réparations.

Il doit utiliser de préférence l'une ou l'autre

de ces méthodes, en fonction de l'évolution de l'état du

matériel pour obtenir un coût de maintenance minimum. C'est ainsi

que pendant la phase d'installation et de mise en route d'un matériel,

prédominance sera donnée à la maintenance corrective qui

sera sans doute pratiquée avec intérêt pendant les 2 ou 3

premières années de fonctionnement.

Pendant la vie normale du matériel, on donnera le pas

à la maintenance préventive et celle-ci sera d'autant plus

importante qu'il s'agira d'une machine-clé pour la production.

On commencera par des visites systématiques dès

l'arrivée du matériel dans l'entreprise puis l'on continuera par

des travaux de révisions systématiques intercalées avec

des inspections tant que l'état du matériel conditionnera la

production. Au contraire, pour des machines devenues vétustes, la

maintenance palliative sera sans doute plus rentable et l'on attendra que le

matériel tombe en panne pour procéder à sa

réparation.

C'est grâce à un contrôle comptable que le

chef de maintenance sera à même de déterminer exactement le

moment où un changement de méthode s'impose. Cela

nécessitera une comptabilisation de toutes les interventions

pratiquées sur le matériel de l'entreprise et la

récapitulation annuelle des dépenses par machine et par type de

maintenance.

15

I.1.4.3.1. Organisation de la maintenance

corrective

Dans les processus industriels, que le fonctionnement soit

discontinu ou continu pour le maintien ou la remise en état de l'outil

de production, nous chercherons à améliorer la qualité de

l'intervention qui doit se traduire par une meilleure qualité du produit

fabriqué ou du service rendu et à diminuer le « temps propre

d'indisponibilité» par une organisation appropriée et une

mise en oeuvre de moyens adaptés.

S'effectue à 3 niveaux afin de réduire les

immobilisations des

matériels :

· avant la panne,

· au déclenchement de la panne,

· après la panne.

a) Organisation avant la panne

Il faut pouvoir rassembler tous les moyens nécessaires

à une intervention rapide.

Connaissant l'organisation et la structure du service nous

pouvons récupérer rapidement :

? La documentation relative au

matériel

? Le dossier technique :

il comprend tous les renseignements et documents qui concernent un

même type de machine :

· Eléments d'identification : désignation

du type, constructeur,

caractéristiques générales,

listes des machines du même type, fiche technique ;

· Répertoire des documents classés dans le

dossier ;

· Synthèse des modifications effectuées

sur ces machines ;

· Nomenclature de la machine ;

· Instructions de maintenance.

? Le dossier historique : il

comprend tous les renseignements et documents concernant la vie d'une machine

:

· Les modifications, y compris les améliorations de

maintenance ;

· Les commandes extérieures ;

· Les ordres de travaux ;

· Les rapports d'expertise ou d'incident ;

· La fiche historique :

16

Relative à chaque machine, regroupe les informations

concernant les interventions de maintenance effectuées :

· Numéro d'ordre des travaux ;

· Date d'exécution ;

· Nature et désignation du travail ;

· Temps passé ;

· Coût de l'intervention ;

· Durée d'arrêt à l'intervention ;

· Nombre d'unités d'usage ou d'heures de

fonctionnement.

? Documentation relative aux

travaux

? La demande de travail (DT)

: elle émane le plus souvent d'un responsable

production qui la dirige vers le responsable de maintenance qui

l'enregistre.

? L'ordre de travail (OT) : c'est

la fiche d'ordonnancement qui comporte tous les éléments relatifs

à la programmation et au lancement (dates, délais,

matières et outillages, éléments de

sécurité).

? Le bon de travail (HT) : il

constitue l'interface

« méthodes/réalisation ». Tous les

éléments relatifs à la quantification et à la

qualification du travail y figurent, de façon à permettre la

valorisation du bon (estimation du coût de maintenance).

Les trois fiches précédentes ne sont valables

que si le travail à faire ne comporte qu'une seule phase (ensemble

d'opérations confiées à un même ouvrier ou une

même équipe, dont le début et la fin sont bien

définis, et dont le contenu est contrôlable).

Elles sont le plus souvent regroupées sur un carnet

à souche dont le numéro d'OT est pré imprimé.

? L'outillage de première urgence :

pour respect des règlements de sécurité ; de

contrôle ; de mesure ; de diagnostic ; etc.

17

b) Organisation au moment du déclenchement de la

panne A ce niveau nous dégageons 3 phases importantes.

1ère phase : enregistrement de

l'appel

Il peut provenir d'une alarme, d'un coup de

téléphone, d'un télex, d'une communication orale ou par

écrit (demande de travaux de maintenance).

2ème phase : l'analyse du travail

Dans un premier temps, il faut appliquer ou faire appliquer

les consignes pour une intervention immédiate. Elles peuvent être

liées à la sécurité, aux arrêts de

production, au nettoyage préalable des abords.

Il faut ensuite organiser le poste de travail, rassembler les

moyens matériels, constater les anomalies pouvant se présenter et

voir le meilleur moyen d'y remédier.

3ème phase : la discussion au niveau de

l'analyse

Nous pensons qu'à ce stade il faut se poser les

questions de la méthode interrogative : « Quoi ? Qui ? Quand ?

Où ? Comment et combien ? » Afin de ne pas faire une intervention

trop poussée et choisir entre le dépannage (intervention

provisoire) et la réparation (intervention définitive).

Contrairement au dépannage, à chaque fois que

cela est possible, la réparation se fait dans l'atelier central

plutôt que sur le site. Le travail est ainsi réalisé dans

de meilleures conditions.

Une réparation méthodique passe

nécessairement par les étapes suivantes : diagnostiquer les

causes de panne ; expertiser le matériel ; décider si

l'intervention doit se faire sur le site ou dans l'atelier de maintenance ;

préparer le poste de travail ; respecter les consignes de

sécurité ; rassembler les moyens matériels et humains.

18

c) Organisation après la panne

Après l'intervention en dépannage le technicien

a plusieurs tâches à effectuer :

· faire le compte rendu de l'intervention ;

· déclencher éventuellement une remise en

service du matériel pour le personnel utilisateur ;

· mettre à jour le stock de pièces

détachées ;

· exploiter les résultats des dépannages

;

· corriger la gamme-type de démontage ou

d'auscultation ;

· mis à jour de l'historique des pannes.

I.1.4.3.2. ORGANISATION DE LA MAINTENANCE

PRÉVENTIVE

1. Organisation de la maintenance préventive

systématique

Ces opérations étant parfaitement

stabilisées dans le temps, permettent une organisation rationnelle.

Cependant elles doivent être utilisées à bon escient, le

critère « coût » étant un élément

déterminant dans le choix de cette méthode. Les interventions se

faisant à partir d'un échéancier préétabli,

la mise en oeuvre des moyens en personnels et en matériels, des

procédures de sécurité, des procédures

d'intervention (chronologie des opérations, réglages) se fait

avec un minimum d'aléas. Les types de travaux entrant dans le cadre de

cette maintenance autorisent une préparation rigoureuse, précise

et conséquente. La répétitivité de ces tâches

permet de rentabiliser facilement l'aspect méthode. Le compte rendu

d'intervention est très important notamment pour les opérations

de surveillance (inspection et visite) et permettra une exploitation

ultérieure.

2. Organisation de la maintenance préventive

conditionnelle

Le choix du matériel où sera appliquée

cette méthode étant fait (matériel stratégique d'un

processus de production), nous pouvons mettre en évidence les

différentes étapes du suivi du matériel en exploitation.

Cette méthode de maintenance implique la mise en oeuvre de techniques de

contrôle en cours de fonctionnement. A ce titre se posent deux questions

fondamentales :

· quelle(s) technique(s) utilisée(s) ?

· quelles modalités de mise en oeuvre adopter ?

5. Choisir l'accéléromètre sachant que

l'accéléromètre idéal devrait avoir une très

grande sensibilité, une large gamme de fréquence, un très

faible poids.

19

a- Parmi les techniques de contrôle en cours de

fonctionnement nous avons : l'analyse des huiles de lubrification,

l'analyse des vibrations, l'évaluation et le suivi des performances, la

thermographie, etc...

La technique vibratoire est celle qui donnera le plus grand

nombre de renseignements notamment dans le domaine des machines tournantes.

b- Modalités de mise en oeuvre pour une analyse

de vibrations

1. Prendre connaissance des principales causes de vibrations,

exemples : balourds, défauts d'alignements, lubrification insuffisante

ou/et les caractéristiques mal adaptées, défauts de

fixation au sol, perturbations dues à la circulation des fluides,

phénomènes de résonance, mauvaise mise à la terre

des rotors et des stators pour les moteurs, etc.

2. Identifier la ou les causes les plus probables.

3. Avoir une idée sur la nature des vibrations.

Sachant qu'une vibration correspond à un mouvement oscillatoire, ce

mouvement peut être périodique, aléatoire ou

transitoire.

4. Choisir le facteur le mieux adapté permettant

d'interpréter les vibrations. Trois paramètres peuvent

décrire une vibration :

? le déplacement qui est la distance parcourue par le

point de mesure depuis sa position neutre. Il est proportionnel à la

contrainte dans le matériau et se mesure en millimètres (mm) ;

? la vitesse qui est la rapidité à laquelle se

déplace le point de mesure. Elle se mesure en millimètres par

seconde (mm/s) ;

? l'accélération qui est la variation de la

vitesse avec le temps. Elle est proportionnelle à la force

appliquée sur l'objet, et se mesure en mètres par seconde au

carré (m/s2).

Les valeurs de ces trois paramètres sont reliées

entre elles par une fonction de la fréquence f et du temps, ce qui

permet, en détectant l'accélération, de pouvoir convertir

ce signal en termes de vitesse à l'aide d'intégrateurs

électroniques.

Les mesures des déplacements sont effectuées

pour le contrôle de phénomènes vibratoires à basse

fréquence. Les mesures d'accélération sont

utilisées pour les délections de phénomènes

vibratoires à haute fréquence. Cependant la vitesse de vibration

est souvent considérée comme le meilleur paramètre

utilisable sur une large gamme de fréquence.

20

Ces conditions étant incompatibles, il faut trouver un

compromis idéal. Certains accéléromètres ont

été étudiés pour supporter d'extrêmes

conditions d'environnement.

6. Choisir l'emplacement de

l'accéléromètre en fonction de critères

prédéterminés et d'indications proposées par le

fabriquant du matériel de contrôle des vibrations.

7. Définir les précautions à prendre au

montage de l'accéléromètre.

8. Choisir la mesure la mieux appropriée au cas

considéré. Il y a deux façons de rendre utilisables les

signaux de vibrations :

· mesure du niveau global des vibrations à l'aide

d'un simple mesureur de vibrations ;

· analyse en fréquence qui consiste à

découper le signal de vibrations en bandes de fréquences dans

chacune desquelles le niveau est mesuré.

La mesure du niveau donne l'indication de la

sévérité des vibrations, mais quand on veut

connaître les causes d'une vibration excessive, la possibilité

d'en mesurer la fréquence est d'une aide précieuse.

L'enregistrement des mesures et des graphiques des courbes de

tendance se fait :

· soit sur microfilm ;

· soit sur ordinateur avec sortie sur imprimante.

9. Analyser le spectre.

La technique d'analyse la plus puissante est l'analyse spectrale

en fréquence :

· car des variations mineures de certaines composantes

spectrales n'affecteront pas nécessairement le niveau vibratoire global,

mais seront décelables dans le spectre de fréquence, et

indiqueront souvent la naissance d'une panne ;

· car une augmentation du niveau vibratoire global

indique que quelque chose s'est modifié, mais ne donne aucune indication

quant à la source du changement, tandis que ceci est souvent

indiqué par la fréquence à laquelle le changement est

intervenu.

10. Détecter la future défaillance.

L'une des approches du problème de la détection

d'un défaut dans les conditions de fonctionnement est la comparaison des

niveaux vibratoires avec des critères standards.

11. Diagnostiquer les causes de défaillance.

21

La fréquence à laquelle apparaît une

variation dans le spectre donne une information fondamentale sur la source

probable, qui est souvent reliée par exemple à l'une des vitesses

de rotation.

c- Les matériels

Les appareils peuvent être installés de

façon permanente ou être utilisés manuellement en capteur

mobile.

L'utilisation rationnelle par la mesure d'ondes de choc offre

les avantages suivants : elle assure une surveillance objective de

l'état des roulements, elle supprime le risque d'un arrêt

inopiné de la production, elle permet de planifier le travail de

maintenance corrective à effectuer et donne le moyen d'utiliser chaque

roulement au maximum de ses possibilités.

I.1.5.LES OPÉRATIONS DE MAINTENANCE

I.1.5.1 OPERATIONS DE MAINTENANCE CORRECTIVE Ces

opérations peuvent être classées en trois groupes d'actions

:

? Le premier groupe concerne la localisation de la

défaillance ; il

comprend les opérations suivantes : le test, la

détection, le dépistage et le diagnostic.

? Le deuxième groupe concerne les opérations de

la remise en état ; il comprend les opérations suivantes : le

dépannage, la réparation et la modification soit et du

matériel ou du logiciel.

? Le troisième groupe concerne la durabilité ;

il comprend les opérations suivantes : la rénovation, la

reconstitution et la modernisation.

I.1.5.2. LA LOCALISATION DE DEFAILLANCE

C'est l'action qui conduit à rechercher

précisément le (les) élément(s) par le(s) quel(s)

la défaillance se manifeste.

Le test : c'est une opération qui

permet de comparer les réponses d'un système à une

sollicitation appropriée et définie, avec celles d'un

système de référence, ou avec un phénomène

physique significatif d'une marche correcte.

La détection : c'est l'action de

déceler au moyen d'une surveillance accrue, continue ou non,

l'apparition d'une défaillance ou l'existence d'un élément

défaillant.

Le dépistage : c'est une action qui

vise à découvrir les défaillances dès leur

début par un examen systématique sur des équipements

apprenant en état de fonctionnement.

22

Le diagnostic : c'est l'identification de la

cause probable de la (ou les ) défaillance(s) à l'aide d'un

raisonnement logique fondé sur un ensemble d'informations provenant

d'une inspection, d'un contrôle ou d'un test. Le diagnostic permet de

confirmer, de compléter ou de modifier les hypothèses faites sur

l'origine et la cause des défaillances et de préciser les

opérations de maintenance corrective nécessaires.

I.1.5.3. LA REMISE EN ETAT

La remise en état de fonctionnement peut consister

à réaliser l'une des opérations suivantes.

A. LE DÉPANNAGE a) Définition

C'est une action sur un bien en panne, en vue de le remettre

en état de fonctionnement ; compte tenu de l'objectif, une action de

dépannage peut s'accommoder de résultats provisoires et de

conditions de réalisation hors règles de procédures, de

coûts et de qualité, et dans ce cas sera suivie de la

réparation.

h) Conditions d'applications

Le dépannage, opération de maintenance

corrective, n'a pas de conditions d'applications Particulières. La

connaissance du comportement du matériel et des modes de

dégradation n'est pas indispensable même si cette connaissance

permet souvent de gagner du temps.

Souvent les interventions de dépannage sont de courtes

durées mais peuvent être nombreuses. De ce fait les services de

maintenance, soucieux d'abaisser leurs dépenses, tentent d'organiser les

actions de dépannage. D'ailleurs certains indicateurs de maintenance,

pour mesurer son efficacité, prend en compte le problème du

dépannage.

c) Cas d'applications

Ainsi le dépannage peut être appliqué par

exemple sur des équipements fonctionnant en continu dont les

impératifs de production interdisent toute visite ou intervention

à l'arrêt.

23

B. LA RÉPARATION a) Définition

C'est une intervention définitive et limitée de

maintenance corrective après défaillance.

h) Conditions d'applications

L'application de la réparation, opération de

maintenance corrective, peut être décidée, soit

immédiatement à la suite d'un incident, ou d'un d'une

défaillance, soit après dépannage, soit après une

visite de maintenance préventive conditionnelle ou

systématique.

c) Cas d'application

Tous les équipements sont concernés.

C. LA MODIFICATION

C'est une opération à caractère

définitif effectuée sur un bien en vue d'en améliorer le

fonctionnement, ou d'en changer les caractéristiques d'emploi.

I.1.5.4. LA DURABILITÉ

La durabilité est la durée de vie ou

durée de fonctionnement potentielle d'un bien pour la fonction qui lui a

été assignée dans des conditions d'utilisation et de

maintenance données.

Les opérations maintenance qui concernent la

durabilité d'un bien sont les suivantes.

La rénovation : inspection

complète de tous les organes, reprise dimensionnelle complète ou

remplacement des pièces déformées, vérification des

caractéristiques et éventuellement réparation des

pièces et sous-ensembles défaillants, conservation des

pièces bonnes.

La rénovation apparaît donc comme l'une des

suites possibles dune révision générale au sens strict de

sa définition.

La reconstitution : remise en l'état

défini par le cahier des charges initial, qui impose le remplacement de

pièces vitales par des pièces d'origine ou des pièces

neuves équivalentes. La reconstruction peut être assortie d'une

modernisation ou de modifications.

24

Les modifications apportées peuvent concerner, en plus

de la maintenance et de la durabilité, la capacité de production,

l'efficacité, la sécurité, etc.

La modernisation : remplacement

d'équipements, accessoires et appareils ou éventuellement de

logiciel apportant, grâce à des perfectionnements techniques

n'existant pas sur le bien d'origine, une amélioration de l'aptitude

à l'emploi du bien.

Cette opération peut aussi bien être

exécutée dans le cas d'une rénovation, que celui d'une

reconstruction. La rénovation ou la reconstruction d'un bien durable

peut donner lieu, pour certains de ses sous-ensembles, à la pratique

d'un échange standard.

Echange standard : c'est la reprise d'une

pièce, d'un organe ou d'un sous-ensemble usagé, et vente au

même client d'une pièce, d'un organe ou d'un sous-ensemble, neuf

ou remis en état conformément aux spécifications du

constructeur, moyennant le paiement d'une soulte dont le montant est

déterminé d'après le coût de remise en

état.

Soulte : somme d'argent qui, dans un

échange ou dans un partage compense l'inégalité de valeur

des lots ou des biens échangés. Afin d'accélérer

les procédures et de diminuer les coûts, le recouvrement de la

soulte peut être forfaité.

I.1.5.5. OPÉRATIONS DE MAINTENANCE

PRÉVENTIVE Ces opérations peuvent être

classées en quatre groupes d'actions.

? Le premier groupe concerne les travaux systématiques

; il comprend les opérations suivantes : le nettoyage, la

dépollution et le retraitement de surface.

? Le deuxième groupe concerne la surveillance ; il

comprend les opérations suivantes : l'inspection le contrôle et la

visite.

? Le troisième groupe concerne la révision ; il

comprend les opérations suivantes : la révision partielle et la

révision générale.

? Le quatrième groupe concerne la préservation ;

il comprend les opérations suivantes : la mise en conservation, la mise

en survie et la mise en service.

25

I.1.5.5.1. Les Travaux systématiques

Les travaux systématiques comprennent les

opérations courantes et régulières de la maintenance

préventive tels que le nettoyage, la dépollution et le

retraitement de surface qu'ils soient externes ou internes. Par exemple, on

peut signaler pour le nettoyage extérieur l'existence de divers types de

nettoyage en fonction de la structure et de l'état d'un bien, des

produits utilisés et de la méthode employée (les solutions

alcalines aqueuses, les solvants organiques, le soufflage aux abrasifs, etc.).

Il faut aussi préciser que le retraitement de surface inclut les

opérations suivantes de la lubrification et de graissage.

I.1.5.5.2. LA SURVEILLANCE

Les termes définis ci-après sont

représentatifs des opérations nécessaires pour

maîtriser l'évolution de l'état réel du bien,

effectuées de manière continue ou à des intervalles

prédéterminés ou non, calculés sur le temps ou le

nombre d'unités d'usage.

L'inspection : c'est une activité de

surveillance s'exerçant dans le cadre d'une mission définie. Elle

n'est pas obligatoirement limitée à la comparaison avec des

données préétablies. Cette activité peut s'exercer

notamment au moyen de ronde.

Le contrôle : c'est une

vérification de la conformité à des données

préétablies, suivie d'un jugement. Le contrôle peut :

? comporter une activité d'information,

? inclure une décision : acceptation, rejet,

ajournement,

? déboucher sur des actions correctives.

La visite : c'est une opération

consistant en un examen détaillé et

prédéterminé de tout (visite générale) ou

partie (visite limitée) des différents éléments du

bien et pouvant impliquer des opérations de maintenance du 1er

niveau.

I.1.5.5.3 LA RÉVISION

C'est l'ensemble des actions d'examens, de contrôles et

des intervenions effectuées en vue d'assurer le bien contre toute

défaillance majeure ou critique pendant un temps ou pour un nombre

d'unités d'usage donné. Il est d'usage de distinguer suivant

l'étendue de cette opération les révisions partielles des

révisions générales. Dans les deux cas, cette

opération implique la dépose de différents sous-ensembles.

Ainsi le terme de révision ne

26

doit en aucun cas être confondu avec les termes visites,

contrôles, inspections, etc. Les deux types d'opération

définis (révision partielle ou générale)

relèvent du 4ème niveau de la maintenance.

I.1.5.5.4. LA PRÉSERVATION

Elle comprend les opérations suivantes :

La mise en conservation : c'est l'ensemble

des opérations devant être effectuées pour assurer

l'intégrité du bien durant les périodes de

non-utilisation.

La mise en survie : c'est l'ensemble des

opérations devant être effectuées pour assurer

l'intégrité du bien durant les périodes de manifestations

de phénomènes d'agressivité de l'environnement à un

niveau supérieur à celui défini par l'usage de

référence.

La mise en service : c'est l'ensemble des

opérations nécessaires, après l'installation du bien

à sa réception, dont la vérification de la

conformité aux performances contractuelles.

I.1.6. ORGANISATION DES TRAVAUX

NEUFS1

I.1.6.1. Fonctions principales

Un service « travaux neufs » a deux fonctions

principales :

? Etudier, exécuter et mettre en place des

installations nouvelles, dans le but d'augmenter la capacité de

production de l'usine ;

? Etudie et réaliser des modifications aux

installations et matériels existants, pour améliorer, soit le

rendement de ces installations, soit la qualité de leur production.

I.1.6.2. Taches élémentaires

Qu'il s'agisse d'équipement de capacité ou de

productivité, la caractéristique principale des travaux

réside dans la recherche d'un prix de revient minimum,

comptabilité avec la qualité nécessaire.

Il faut donc les organiser et les contrôler de

près, ce qui oblige à exécuter les tâches

élémentaires suivantes pour chaque travail neuf important :

1 R. JABOT, Entretien et travaux neufs, hommes et

techniques, Puteau 1969

27

· Etablir un avant projet sommaire ;

· Chiffrer grossièrement ct avant propos ;

· Vérifier par un enquête l'utilité

et la rentabilité du travail prévu) partir des résultats

de l'avant projet ;

· Dans l'affirmative poursuivre l'étude

détaillée ;

· L'étude terminée, établir un

devis précis, en ébauchant simultanément la

préparation du travail ;

· Demandé l'accord définitif de la

direction sur le projet chiffré ;

· Terminer la préparation détaillée

du travail ;

· Sous-traiter, le cas échéant, les

travaux que l'on ne peut faire à bonnes conditions dans l'entreprises

;

· Réaliser ou surveiller la réalisation

des travaux en contrôlant en cours divers corps d'état, la tenue

des détails ;

· Provoquer à temps la prise de toute mesure

corrective utile pour la tenue des détails et le respect du prix

initialement prévu.

L'organisation des « travaux neufs

» doit donc permettre la réalisation permanente de ces

élémentaires.

I.1.6.3. Justification du rattachement des travaux

neufs à la maintenance

I.1.6.3.1. Cas des petites entreprises

Dans la plupart des petites et moyennes entreprises, le

service des installations nouvelles ne fait qu'un avec le service de

maintenance.

Cette unification est normale :

· Si la totalité des deux services ne groupe

qu'un effectif réduit, car le taux d'emploi de la main-d'oeuvre sera

meilleur dans une seule équipe moyenne que dans deux équipes

minuscules ;

· Dans le cas où les techniciens de la

maintenance sont les seuls à connaitre les différents corps

d'état nécessaires à la construction des bâtiments

ou à la réalisation des installations ;

· Car elle permet aux gens de la maintenance qui vont

etre chargés de réparer un matériel, de prendre contact

avec ce matériel dès son origine et d'assister à sa

conception permanente de l'étude et du travail en cours de

réalisation pour gêner au minimum la fabrication, oblige à

recevoir au service maintenance déjà ridé à une

telle souplesse ;

· Dans le cas où le travail est

sous-traité à des entreprises extérieures, car alors les

sous-traitants doivent trouver en face d'eux, non un directeur, un financier,

ou un fabricant, mais un technicien connaissant parfaitement le travail

à réaliser, capable de jouer le rôle de maitre d'oeuvre

pour l'ensemble des exécutants, et d'assurer les liaisons avec

28

les divers services de l'entreprise. Un cadre de la maintenance

est parfaitement capable de tenir ce rôle.

I.1.6.3.2. Cas des entreprises importantes

Dans les importantes ou les équipes «

travaux neufs » et « maintenance

» sont respectivement très nombreux les deux services sont

en général, séparés.

Nous estimons, toutefois, qu'ils doivent constituer un

département « maintenance-construction »

dirigé par un chef de service unique.

Cette solution permet d'assurer le meilleur taux d'emploi du

personnel par des déplacements d'ouvrier, vers le dépannage en

cas des pannes importantes, ou vers les travaux servir de régulateurs de

charge.

En fin, si les deux services « maintenance

» et « travaux neufs » ont une

direction unique, le bureau d'études des travaux neufs possède

mieux l'optique suffisante pour se défendre contre un usager qui, voyant

son projet coûter plus cher que prévu, tente de faire diminuer la

marge de sécurité, la précision ou la finition

d'exécution pour arriver à l'installation prévue dans les

limites de son crédit, ce qui se traduira invariablement par une

augmentation du coût de maintenance ultérieure.

Dans tous le cas, la réunion des travaux neufs

à la maintenance permet à celui-ci de mieux connaître les

installations qu'il a lui-même mis en place, et aux travaux neufs

d'éviter toute erreur qui augmenterait ensuite les difficultés de

maintenance.

I.1.7. LES NIVEAUX DE MAINTENANCE

En fonction de la politique de maintenance et du potentiel

humain et technique de l'entreprise, les opérations de maintenance sont

décomposées en cinq niveaux d'intervention du simple

réglage (1er niveau) à l'opération lourde de maintenance

confiée à un atelier central ou à une unité

extérieure (5ème niveau). Ces niveaux sont donnés à

titre indicatif et leur utilisation n'est concevable qu'entre des parties qui

sont convenues de leur définition précise selon le type du bien

à entretenir.

Cependant, il est important de noter que la tendance actuelle

est de se ramener à trois niveaux seulement dans une logique de

TPM1. A savoir : I = 1 + 2 : c'est la maintenance

de première ligne transférée progressivement aux

opérateurs de production, assisté si nécessaire par les

techniciens de maintenance.

1 TPM=Total Production Maintenance

29

II = 3 + 4 : domaine d'action privilégié des

équipes polyvalentes de techniciens de maintenance. Diagnostics,

interventions techniquement évoluées, mis en oeuvre

d'amélioration, etc.

III = 5 : travaux spécialisés souvent

sous-traités pour que la maintenance puisse recentrer ses moyens sur son

savoir-faire c'est-à-dire le niveau II.

30

Tableau I.1. Les cinq niveaux de

Maintenance

Niveau

|

Personnel intervenant

|

Nature de l'intervention

|

Moyens requis

|

Interventions et opérations

|

1

|

L'exploitant du bien sur place.

|

Réglages simples,

généralement prévus par le

constructeur, au moyen

d'organes accessibles sans

aucun démontage ou

aucune ouverture de

l'équipement, ou échange

d'éléments consommables

en toute

sécurité tels que voyants ou certains fusibles, etc.

|

Sans outillage ou outillage

léger et à l'aide des

instructions

d'utilisation et de conduite. Le stock des

pièces consommables

nécessaires dans ce cas est

très

faible.

|

- Niveau d'huile moteur ;

- Niveau d'eau ;

- Indicateur de colmatage ;

- Niveau de la réserve de

combustible ;

- Niveau de la réserve d'huile ; - Régime du

moteur ;

- Température de l'eau de

refroidissement ;

- Température d'échappement ;

- Test des voyants et

indicateurs ;

- Purge de circuit

d'échappement ;

- Nettoyage des filtres ;

- Contrôle visuel de l'état des organes ;

- Contrôle auditif des bruits de marche.

|

2

|

Un technicien habilité*

de qualification moyenne ou un ouvrier qualifié de

maintenance

(dépanneur) sur place.

Ce dernier suit les

|

Dépannage par échange

standard des éléments

prévus à cet effet, ou

opérations mineurs de

maintenance préventive,

par exemple de graissage ou de

|

Outillage standard ou

spécial, les pièces de

rechanges situés à

proximité

immédiate sont des types consommables

; filtres, joints, huile,

|

- Remplacement des filtres à

gazole ;

- Remplacement des filtres à

huile moteur ;

- Remplacement des filtres à air ;

|

|

31

|

instructions de

maintenance qui

définissent les tâches, la manière et les

outillages spéciaux.

|

contrôle de bon

fonctionnement.

|

liquide de

refroidissement. Suivant

les instructions de

maintenance.

|

- Prélèvement d'huile pour

analyse ;

- Vidange de l'huile de moteur ;

- Analyse de liquide de

refroidissement ;

- Contrôle des points signalés pour le

1er niveau ;

- Graissage de tous les points en fonction de la

périodicité ; - Contrôle des batteries.

|

3

|

Un technicien spécialisé

ou un ouvrier spécialisé

de maintenance sur

place ou en atelier de

maintenance, avec l'aide

d'instructions de

maintenance et d'outils

spécifiques.

|

Identification et diagnostic

des pannes, réparation par échange de composants

ou

d'éléments fonctionnels,

réparations mécaniques

mineures, et toutes

opérations courantes de

maintenance préventive

telles que réglage général

ou réalignement des

appareils de mesure.

|

Outillage plus appareils de mesure et de réglage ou de

calibrage prévus dans

les instructions de

maintenance, et

éventuellement des bancs

d'essais et de contrôle

des équipements et en

utilisant l'ensemble de la documentation nécessaire à la

maintenance du bien,

ainsi que les pièces

approvisionnées par le

magasin.

|

- Réglage des jeux des

soupapes ;

- Réglages des injecteurs ;

- Contrôle des sécurités du

moteur ;

- Contrôle et réglage des

protections

électriques ;

- Contrôle des refroidisseurs ; - Contrôle du

démarreur ;

- Remplacement d'un injecteur ;

- Contrôle et réglage de la

régulation de

puissance ;

- Contrôle et révision de la

pompe ;

- Contrôle des

turbocompresseurs ;

- Remplacement d'une

|

|

32

|

|

|

|

résistance de chauffe ;

- Contrôle de l'isolement

électrique ;

- Remplacement des sondes et capteurs ;

- Remplacement d'une bobine de commande, remplacement d'un

disjoncteur.

|

4

|

Des techniciens

bénéficiant d'un

encadrement technique

très spécialisé, ou une

équipe comprenant un

encadrement technique

très spécialisé,

dans des

ateliers spécialisés

(rectification,

réusinage).

|

Tous les travaux importants

de la maintenance

préventive ou corrective à

l'exception de la

reconstruction et de la

rénovation. Ce niveau

comprend aussi le

réglage

des appareils de mesure

utilisés pour la

maintenance

et, éventuellement, la

vérification des étalons de

travail par des

organismes

spécialisés. Plus les

opérations de

révision.

|

Outillage général complet

et outillage spécifique

(moyens mécaniques, de

câblage et de nettoyage).

Eventuellement, des

bancs de mesures et des

étalons de travail

nécessaires, à l'aide de

toutes documentations

générales

ou particulières.

|

- Déculassage (révision,

rectification) ;

- Révision de la cylindrée ;

- Contrôle d'alignement du

moteur / alternateur ;

- Changement des pôles d'un disjoncteur Haute

Tension.

|

5

|

Une équipe complète

polyvalente en atelier

spécialisé ou par le

constructeur lui

même.

|

Travaux de rénovation, de

reconstruction ou

exécution

des réparations importantes

confiées à un atelier

spécialisé ou une

unité

extérieure de maintenance

|

Moyens proches de ceux de fabrication définis par le

constructeur.

|

Il s'agit d'opérations lourdes de rénovation ou de

reconstitution d'un équipement.

|

|

33

I.2. NOTION DE SURETE DE

FONCTIONNEMENT

I.2.1. Définitions

La sûreté de fonctionnement est

l'aptitude d'une entité à satisfaire à une ou plusieurs

fonctions requises dans des conditions données.

Selon Jean-Claude LAPRIE « elle est la

propriété qui permet aux utilisateurs du système de placer

une confiance justifiée dans le service qu'il leur délivre

»

Au sens large, la sûreté de

fonctionnement est considérée comme « La science des

défaillances et des pannes ». Elle consiste en analyse, mesure,

traitement, modélisation, prévention,...

Elle englobe principalement différents

paramètres tels que : la fiabilité, la disponibilité, la

maintenabilité et la sécurité (qui forment le sigle FDMS).

La sûreté de fonctionnement couvre toutes les étapes du

cycle de vie d'un système : conception, fabrication,

exploitation.

I.2.2. Défaillance

C'est l'altération ou la cessation de

l'aptitude d'un bien à remplir une fonction requise.

On distingue deux formes de défaillance : la

défaillance partielle et la défaillance

complète.

· Défaillance partielle :

«Altération de l'aptitude d'un bien à accomplir les

fonctions requises. »

· Défaillance complète :

«Cessation de l'aptitude d'un bien à accomplir la fonction requise.

»

Altération : défaillance partielle ou

dégradation. Cessation : défaillance totale ou panne

0 : état d'arrêt pour panne ou

défaillance totale

1 : état dégradé ou

défaillance partielle

2 : état de bon fonctionnement.

u1

1

u = taux de répartition [rép./h]

X, = taux de défaillance [déf./h]

X,1

O

X,2

u2

X,3

Fig.I.3.Chaine de MARKOV ou graphe de

transition

u3

2

1 C.T TSHAONA T. Marcel, Cours de logistique

industrielle, G3 Mécanique, ISTA, 2012

34

I.2.3. Durée de vie

C'est la durée dans laquelle un bien a accompli la

fonction qui lui a été assignée.

Durée prévisionnelle : déterminée

à la conception Durée opérationnelle exprimée :

? En unité de temps (années, heures, etc...) ?

En d'autres unités d'usages (cycles, etc...)

I.2.4. La fiabilité

Définition : d'après (Norme

AFNORX60-500)

Aptitude d'un équipement à accomplir une

fonction requise dans des conditions données, pendant un intervalle de

temps donné.

On suppose en général que l'entité est en

état d'accomplir la fonction requise au début de l'intervalle de

temps donné. Le concept de fiabilité est traduit souvent dans la

pratique comme l'aptitude d'une entité à avoir une faible

fréquence de défaillance.

R(t) : probabilité que l'entité accomplisse une

fonction requise dans des conditions données, pendant un intervalle de

temps donné (o,t).

I.2.5. La mainténabilité

Définition : d'après (Norme

AFNORX60-500)

? Aptitude d'un équipement a être maintenu ou

rétabli dans un état dans lequel il peut accomplir une fonction

requise, lorsque la maintenance est accomplie dans des conditions

données, avec des procédures et des moyens prescrits.

? M(t) : pour une entité utilisée dans des

conditions données d'utilisation, probabilité pour qu'une

opération donnée de maintenance puisse être

effectuée sur un intervalle de temps donné (O,t), lorsque la

maintenance est assurée dans des conditions données et avec

l'utilisation de procédures et moyens prescrits.

35

I.2.6. La Disponibilité

Définition : d'après (Norme

AFNORX60-500)

? Aptitude d'une entité à être en

état d'accomplir une fonction requise dans des conditions

données, à un instant donné ou pendant un intervalle de

temps donné, en supposant que la fourniture des moyens extérieurs

nécessaires soit assurée.

? D(t) : Probabilité qu'une entité soit en

état de disponibilité dans des conditions données,

à un instant donné en supposant que la fourniture des moyens

extérieurs nécessaires soit assurée.

I.2.7. La Sécurité

La capacité d'un produit à respecter, pendant

toutes les phases de vie, un niveau acceptable de risques d'accident

susceptible d'occasionner une agression du personnel ou une dégradation

majeure du produit ou de son environnement.

I.2.8. Traçabilité

Capacité d'un bien à être identifié

chaque moment dans des conditions données quand le besoin se fait

jour.

I.2.9. Testabilité

Aptitude d'une entité à être

déclarée défaillante dans des limites de temps

spécifiées, selon des procédures prescrites et dans des

conditions données.

I.3. NOTION DU BOIS

I.3.1. Définitions1

La Norme NFB50-003, définit le bois comme un ensemble

des tissus résistants secondaires qui forment les troncs, branches et

les racines de plantes ligneuses.

Le bois est une matière organique. Parmi ces principaux

constituants organiques nous pouvons citer la cellulose environ 50% et la

lignine environ 20%. Le bois est la matière ligneuse et compacte qui

compose les branches, le tronc et les racines d'un arbre. Chimiquement le bois

se

1

http://www.site-en-bois.net/fr/accueil.phtml

36

compose presque toujours de 50% de carbone, 42%

d'oxygène, 6%d'hydrogène, 1%d'azote et 1%

d'éléments divers. Le bois a des qualités et des

défauts dont il faut tenir compte dans le façonnage et surtout

dans l'assemblage, même des plus petits objets.

I.3.2. Structures

Le bois possède une structure complexe et variable en

fonction des essences. Tout d'abord, on observe une différence nette

entre l'écorce et le bois lui-même. Celui-ci est constitué

par l'aubier, partie périphérique du tronc située sous

l'écorce où circule la sève, et le bois de coeur ou

duramen.

I.3.3. Caractéristiques du bois

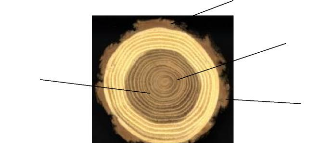

Le tronc d'un arbre est constitué de bois et

d'écorce. Une coupe transversale du tronc d'un arbre est montrée

sur la Fig. (1.4.). Dans certains cas la partie adjacente à

l'écorce (l'aubier) a une couleur plus claire que la partie interne

(duramen ou bois parfait). Pour de nombreuses essences, cette distinction de

couleur entre l'aubier et le duramen n'existe pas. Dans les arbres, le bois

exerce trois fonctions notamment, la conduction de la sève brute de la

racine vers les branches, le soutien de l'ensemble de l'arbre contre son poids

et les forces extérieures (du vent) et la réserve des substances

nutritives comme l'amidon. Les cellules du bois qui remplissent la fonction de

conduction dans l'aubier sont souvent mortes, tandis que les cellules vivantes

jouent le rôle de l'emmagasinement. Les cellules de conduction et de

soutien meurent entre 15 et 20 jours après leur formation, par contre

les cellules d'emmagasinement restent vivantes pendant plusieurs années.

La mort de ces dernières et la formation du bois parfait sont

accompagnées de la sécrétion des phénols

oxydés qui sont souvent à l'origine de la pigmentation du bois.

Pour des arbres où le bois parfait et le bois aubier ont la même

couleur la mort de ces cellules n'est pas accompagnée d'une

pigmentation. Les matériaux sécrétés sont

nommés les extractifs. Ils sont toxiques et augmentent la

durabilité du bois.

Le bois est généré entre l'aubier et

l'écorce dans l'assise génératrice, tandis que l'aubier

adjacent au bois parfait se convertit en duramen. La proportion d'aubier et de

bois parfait varie selon l'âge et l'essence de l'arbre. Le pourcentage

volumique des cellules vivantes dans l'aubier varie entre 10 et 40 %.

Parmi les résineux indigènes : les pins,

cyprès, épicéas, sapins, mélèzes,

cèdres (classement par ordre de densité croissante).

37

Ecorce

Moelle

Bois parfait

Aubier

Fig. I.4 : Section transversale d'un tronc

I.3.4. Classifications du bois

Outre les éléments de classification botanique,

une classification catégorielle permet de distinguer les

différents bois. Deux grandes catégories de bois sont

distinguées :

Les bois de pays ou indigènes,

Les bois étrangers ou d'importation.

Au sein de chacune de ces catégories, les bois feuillus

et résineux sont différenciés. La densité des bois

intervient aussi dans ce classement.

Ainsi, parmi les essences feuillues indigènes, nous

retrouvons:

Les bois tendres (densité 0,4 à 0,65) : le

peuplier, le saule, le tilleul, l'aulne, le bouleau et le tremble. Les bois

tendres sont ceux qui se laissent rayer facilement ; ils sont légers.

Plus un bois pousse rapidement, plus il est léger et tendre. Les bois

tendres sont abattus entre 30 et 50 ans.

Les bois demi-durs (densité 0,65 à 0,8) : le

charme, le

châtaignier, le chêne, l'érable, le

frêne, le hêtre, le merisier, le noyer, l'orme, le platane, le

poirier,

Les bois durs (densité 0,8 à 0,95) : le buis, le

chêne vert, le cornouiller, le sorbier,... les bois durs sont abattus,

entre 200 et 250 ans.

38

I.3.5. Utilisations du bois

Le bois a différentes utilisations, en partant du plus

valorisant vers le moins rémunérateur pour le propriétaire

forestier :

· Tranchage ou déroulage ;

· Ebénisterie ;

· Bois de fendage (pour faire des tonneaux...) ;

· Menuiserie ;

· Charpente ;

· Menuiserie de second choix ;

· Palettes.

I.3.6. Usinage

Nous distinguons deux opérations d'usinages :

I.3.6.1. Le sciage du bois1

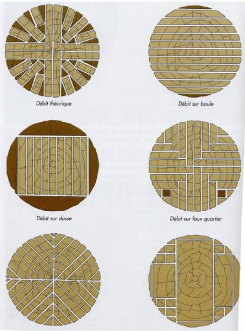

Le bois est scié de différentes façons,

comme le montrent les schémas ci-après.

Ces schémas montrent la grume en coupe transversale,

avec la façon de les scier, en fonction des besoins des utilisateurs.

- Le schéma théorique correspond à

l'utilisation optimale des qualités mécaniques du bois, sans

chercher à tenir compte du rendement matière.

- Le débit sur boule est surtout utilisé pour

les bois en provenance des forêts tropicales, avec des grumes qui ont un

diamètre important, supérieur à celui des bois

européens.

- Le débit sur dosse est le plus courant en Europe : la

vitesse de travail est privilégiée au détriment du

rendement matière.

- Les débits sur maille, sur quartier et sur faux

quartier correspondent à des usages en menuiserie ou en

ébénisterie, où les qualités esthétiques

priment souvent sur celles mécaniques.

- Le débit varié est souvent utilisé dans

des scieries artisanales ou à façon, afin d'optimiser le

rendement d'une grume pour des besoins spécifiques, le plus souvent en

rénovation de charpente.

1

http://uipp.fr/app2.php-

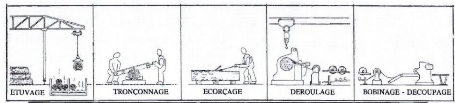

Fig.I.6 : Le déroulage

39

Débit varié

Fig.I.5 : Les modes de débit des troncs d'arbre

(grumes) en scierie vus en coupe

transversale.

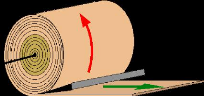

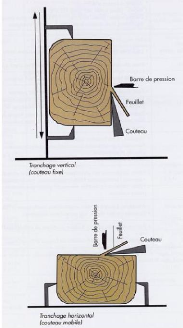

I.3.6.2. Le déroulage et le tranchage du

bois

Le déroulage et le tranchage du bois sont des

procédés de découpage du bois nécessitant des

troncs de très bonne qualité

Fig.I.7 : Le tranchage

40

a) Le déroulage

Le peuplier pour les cagettes, les boites à camembert

et les allumettes. Déroulage d'une bille de bois : La bille de bois est

animée d'un mouvement de rotation. Un couteau est appuyé contre

la bille. Une mince feuille de bois en section tangentielle de largeur de la

bille et de longueur indéfinie est formée.

Ils sont utilisés abondamment sur la surface des

panneaux d'agglomérés et dans la fabrication des panneaux de

contreplaqués qui sont eux-mêmes utilisés en menuiserie et

en ébénisterie, dans la construction, la décoration

intérieure et extérieure, la fabrication des allumettes et des

emballages légers. Les modes de fabrication sont

schématisés au début de cette note.

h) Le tranchage

Les billons écorcés sont le plus souvent ouverts

en deux ou en quatre, l'aubier est généralement exclu, le bois

est « ramolli » par étuvage, puis tranché sur quartier,

faux quartier ou dosse.

41

Les placages sont donc des feuilles de bois de faible

épaisseur (de quelques dixièmes de millimètre à

quatre ou cinq millimètres environ) obtenues par le tranchage des billes

et billons découpées dans les grumes. Ils sont collés sur

des supports en aggloméré ou sur des contreplaqués.

Ils constituent la meilleure valorisation des produits

forestiers tant feuillus que résineux. Chaque essence a en fait ses

utilisations potentielles.

42

CHAP.II : ETUDE SYSTEMIQUE DE LA DEROULEUSE N2700

II.1. PRESENTATION DE L'INDUSTRIE (I.T.B)

II.1.1. Historique!

L'Industrie de transformation du Bois I.T.B en sigle a vu le

jour au Mois de Juin 1987 Par Monsieur SABBAGH YOUSSEF associé à

Monsieur MUKADI KENG.C'est vers l'année 1988 que l'industrie a

commencé sa production.

En sa création, les associés visaient la

fabrication et la vente des multiplex et contre-plaqués, tant à

l'échelon national qu'international. L'usine comprenait une chaîne

de déroulage et une autre de contreplacage, une chaudière, et un

hangar de stockage de produits finis et matières premières. En

1991 est venu s'ajouter une scierie pour la production des planches, chevrons,

madriers et autres. De ce fait, la société I.T.B

s'approvisionnait en grumes auprès des sociétés telles que

SIFORCO, FORESCOM, SOCOBELAM, SCIBOIS, LOMATA,... et quelques particuliers.

Avec la guerre de libération de 1996 et 1997 ainsi que

la rébellion qui en a suivi en 1998, le ravitaillement de l'usine

était devenu problématique. Les associés avaient alors

pensé acquérir deux petits pousseurs qui pourraient alimenter

l'usine en bois flottants à partir des chantiers forestières.

Suite aux difficultés continuelles d'approvisionnement en grumes, les

associés ont décidé de faire leur propre exploitation

forestière.

Pour ce faire, en 2001, le gouvernement à travers le

ministère de l'environnement, donna à la société

I.T.B l'autorisation de prospecter dans la province de Bandundu, district de

Mai-Ndombe, territoires de Kutu et d'Oshwe, une forêt d'une superficie de

222.000 Ha. Après prospection, la société I.T.B n'a retenu

que la partie de la forêt située dans le territoire d'Oshwe d'une

superficie de 147.000 Ha.

Toutes les formalités d'usage faites, vers fin

décembre 2001, une garantie d'approvisionnement portant le

n°002/CAB/MIN/AFF-ET/01 fut accordée à la

société I.T.B sur cette forêt.

Le début effectif de l'exploitation forestière

n'a commencé qu'au mois d'Août 2002 avec la coupe des essences

flottantes telles que le Tôla, Aiele, Ako, Bomanga, Tiama et Tshitola.

Par insuffisances des moyens d'évacuation, des essences non flottantes

telles que les Wenge, Iroko et Kossipo n'étaient coupé qu'en

petite quantité.

1 ITB, Service du personnelle

43

Dans sa recherche de moyens d'évacuation des grumes non

flottantes qui paient mieux à l'export, la société I.T.B a

contacté la société commerciale et industrielle en

Afrique, en sièges SINCA qui, elle, possédait deux bateaux et

quatre barges pontons.

Pendant les négociations, il s'est avéré

que la société SINCA possédait deux lettres d'intention,

dont l'une à Bikoro/Ingende dans la province de l'Equateur et l'autre

à BASOKO dans la province Orientale et aussi un important

matériel d'exploitation forestière mais n'avait pas encore

commencé l'exploitation.

La société SINCA en plus des ses forêts de

la province Orientale et de l'Equateur, a une flotte importante pour

l'évacuation des essences flottants et non flottantes et la

société I.T.B en plus de sa forêt de Bandundu et ses deux

petits pousseurs, a une importance unité de transformation du bois.

Ainsi, la société SINCA suggéra

l'idée de fusionner les deux sociétés. Ce qui fur en

décembre 2004 ; la société I.T.B absorba la

société SINCA par contrat de fusion absorption.

Sous la forme actuelle, la société I.T.B est

dirigée par un gérant.

II.1.2. Localisation1

Identité :

- N°NRC : 14.449 Kinshasa

- N°Id. Nat : 01-25-K21.481J - N°INSS : 0103000228-01 -

N°INPP : 517300

Forme juridique - SPRL

Siège social

- Sise à Kinshasa, avenue de l'Ouest n° 5501,

quartier

Kingabwa/Madrandele, Commune de Limete.

Objet social

- Industrie du Bois

- Exploitation Forestière - Import et Export.

1 ITB, service du personnelle

44

Activité

- Exploitation et transformation du bois.

II.1.3. Organigramme1

Sous sa forme actuelle, au sommet de l'industrie de

transformation du Bois chapeaute un géant qui coordonne toutes les

activités de la société. Il est assisté pour cette

tache d'un adjoint et de quatre directeurs ainsi que des chefs de services et

les exécutants.

Ci-dessous nous vous présentons un extrait de

l'organigramme de la société I.T.B :

GERANT

Gérant adjoint chargé

de

l'Administration et

Finances

Assistant de Direction

Secrétaire de Direction

Direction

Technique

Direction

Production

Direction commerciale et

d'Exploitation Forestière

|

- Serv. Electricité

|

|

- Déroulage

|

|

- Service du

|

|

Service de

|

|

- Sce Navigation

|

|

- Serv. Mécanique

|

|

- Contreplacage

|

|

personnel

|

|

Comptabilit

|

|

- Export

|

|

- Tour

|

|

- Scierie

|

|

- S. Médical

|

|

|

|

- Chantiers

|

|

|

- Trésorerie

- Cpté Fiscale

- Vente Locale

|

1 IDEM

45

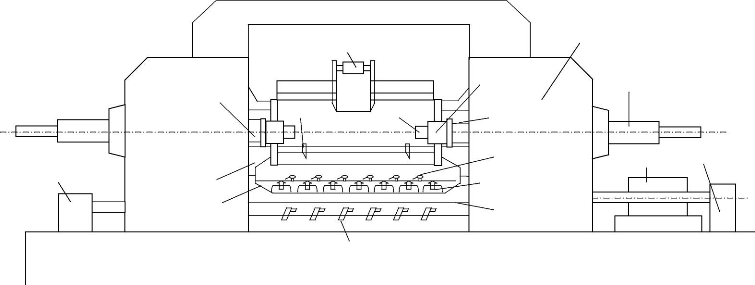

II.2. MODELE DESCRIPTIF DE LA DEROULEUSE N27001

13

6

5

1

4

7

14

3

2

15

17

16

12

8

9

11

10

LEGENDE

|

|

|

|

|

|

|

|

|

1. Chariot porte couteau

|

5. Vis sans fin

|

9. Vérin hydraulique

|

13. Boite d'épaisseur

|

|

2. Grand mandrin

|

6. Glissière

|

10. Moteur Electrique

|

14. Déflecteur

|

|

3. Petit mandrin

|

7. Anti-flambage

|

11. Boite de vitesse

|

15. Couteau

|

|

4. Fin de course

|

8. Poupée fixe

|

12. Bâti

|

16. Contre-couteau

|

|

|

|

17. Broche

|

|

1 Colombo&Cremona, Notices et

schémas, C.C, Villa santa, 1988

46

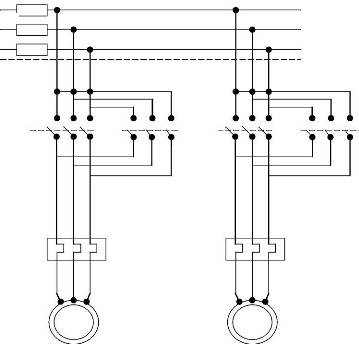

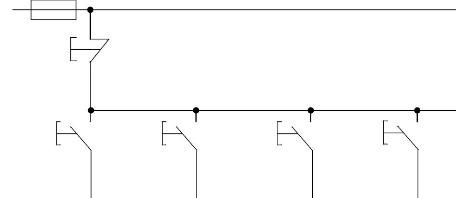

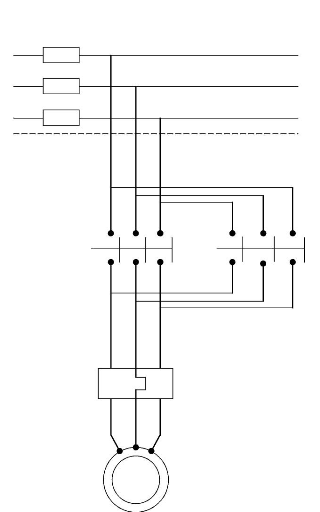

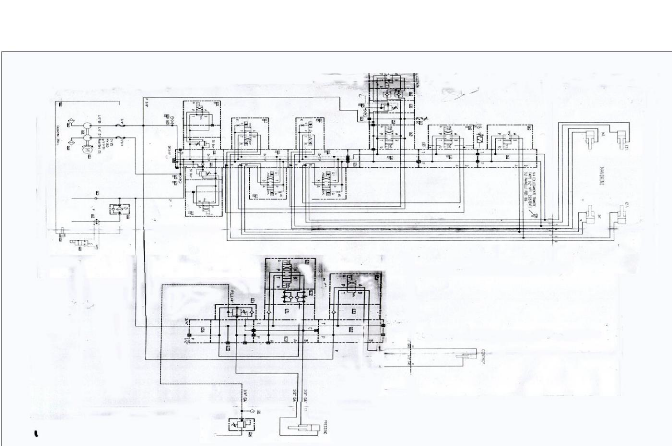

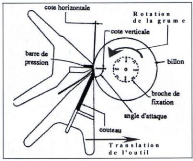

II.3. ANALYSE DES STRUCTURES PARTIELLES DE BASES

Cette analyse nous permet d'étudier et de comprendre

les différentes parties et organes essentielles de la machine et leurs

rôles.

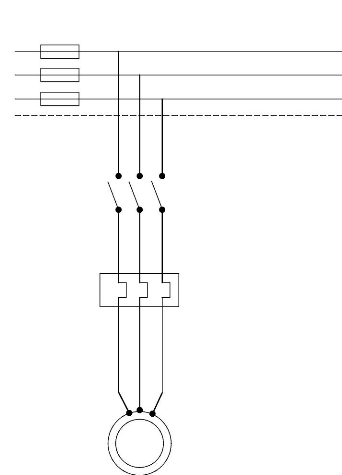

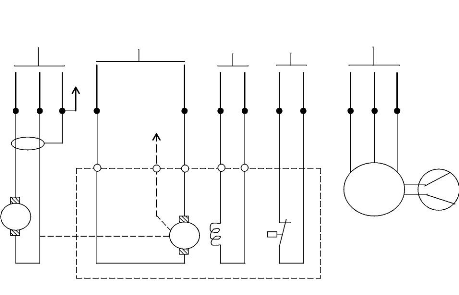

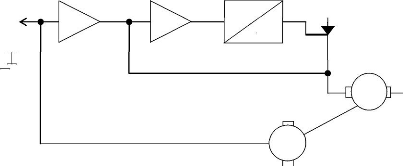

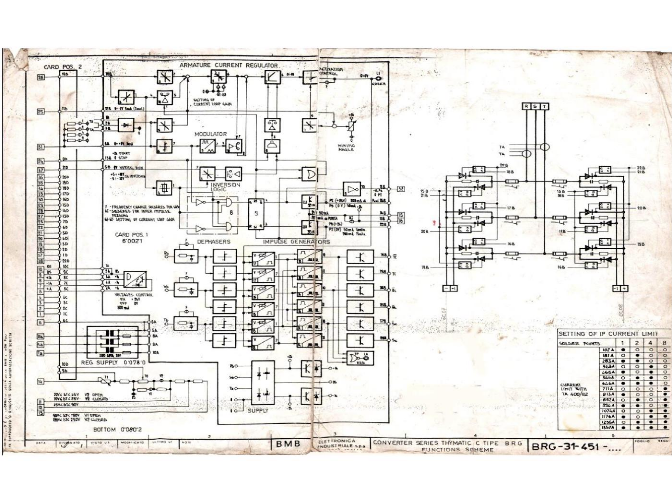

La dérouleuse est une machine servant à

dérouler les billes de grumes en bandes de feuilles suivant les

épaisseurs définies par l'opérateur. Elle est munie d'un

moteur principal à courant continu et d'un bloc réducteur pour

réduire la vitesse et pour entrainer les mandrins. Cette machine est

capable de dérouler jusqu'à un diamètre maximum de 1700 mm

de longueur 2700mm et à une vitesse de rotation varie de 0 à 3000

tr/min.

Elle est composée, hormis sa structure, des circuits

auxiliaires permettant son bon fonctionnement, nous citons :

? Circuit électrique ; ? Circuit hydraulique ; ? Circuit

pneumatique ; ? Circuit électronique.

II.3.1. Les circuits auxiliaires de la

dérouleuse

|

Palan billes

|

Pompe

hydraulique

|

Compresseur

|

Massicot

|

Parc à grume

|