RESUME

Le présent travail vise à améliorer les

caractéristiques mécaniques du concasseur à cône

SYMONS qui sert à la fragmentation des minerais de Kafundwa. Le but

poursuivi est de prolonger la durée de vie de la nuance A3SS qui est un

acier faiblement allié au nickel utilisé comme matière de

base de fabrication du Lower Mantle.

Plusieurs études ont été menées

pour résoudre le problème lié à la rupture fragile

en cours d'utilisation de ce matériau. Dans notre travail, nous avons

d'abord réalisé les tests de l'influence de la température

sur l'adoucissement du Lower Mantle dans la gamme de températures de

890, 910, 940 et 960°C pour un temps de maintien de 30 minutes dans les

conditions de refroidissement d'un four. A l'issu de ces tests, nous avons

retenu 940°C comme température optimale d'adoucissement qui offre

une dureté Brinell de 212 HB et une résilience de 11,25

J/cm2 contre 280 HB et 5 J/cm2 ; lesquelles

caractéristiques qu'on obtient à l'état brut de

coulée.

Pour que le matériau puisse mieux répondre aux

conditions sévères d'utilisation, les essais de traitement

thermique de trempe suivi d'un revenu ont été effectués.

Les principaux facteurs étudiés au cours de ces essais sont

notamment, le milieu de refroidissement et le temps de maintien. Force est de

constater que la trempe à l'eau accompagnée d'un revenu à

500°C offrent les meilleurs résultats de dureté et de

résilience à savoir 328 HB et 19 J/cm2 à

l'état trempé contre 240 HB et 18,83 J/cm2 pour un

refroidissement dans le four et 303 HB et 12,54 J/cm2 pour

refroidissement à l'air. Le résultat final après revenu

donne 307 HB et 24,13 J/cm2. Les analyses micrographiques ont chaque

fois été effectuées par microscopie électronique

à balayage pour mieux interpréter les résultats.

Les résultats ci-haut révèlent que pour

prolonger la durée de vie de cette nuance d'acier, il faudra faire un

adoucissement et une trempe accompagnée d'un revenu dans les conditions

précitées.

EPIGRAPHE

I

Il y a deux façons de voir la vie, l'une comme si

rien n'était un

miracle, l'autre comme si tout était

miraculeux.

Albert Einstein

L'imprévisible est dans la nature même de

l'entreprise scientifique. Si ce qu'on va trouver est vraiment nouveau, alors

c'est par définition quelque chose d'inconnu à l'avance

».

François Jacob

II

DEDICACE

A vous mon père Daniel KASONGO SALUMU et ma bien

aimée mère Claudette UMBA NGOY, pour les sacrifices et efforts

conjugués.

A vous mes frères et soeurs : Agathe MULEZI, Garcia

UMBA, André MULOKO, Patricia MAILA, Isabelle ZUGU, Benjamin MONGOLI,

Gauthier BULUNGO, Polac ILUNGA, KEN MAYUKI merci pour vos prières et que

ce travail soit un exemple à suivre pour vous tous.

A vous mes cousins et cousines, ayez du courage et de la

persévérance dans

vos études.

A vous mes oncles et tantes pour vos prières familiales et

votre soutien.

A vous et vos familles respectives Serge MITONGA BULUNGO,

Valery SASHI, vous avez été pour moi des amis, frère,

oncle, père, merci de m'avoir accompagné durant tout mon parcours

académique.

Aux familles Simplice ILUNGA MONGA, Mbarsso KAMBA, John

MONGOLI pour votre soutien matériel, financier et moral.

A vous feux Grands-pères : Jean UMBA, Hyacinthe FATAKI

et John MONGOLI que la mort a arraché inopinément de la nature

pendant qu'on avait encore besoin de vous. Votre disparition est une grande

blessure dans notre coeur. Que vos âmes reposent en paix.

A vous tous, dont les noms ne figurent pas, trouvez dans ce

travail l'expression de ma très haute considération.

III

REMERCIEMENTS

Ce travail dont nous sommes auteur est le fruit de plusieurs

personnes qui de près ou de loin ont participé à son

élaboration. Que toutes ces personnes trouvent ici notre

reconnaissance.

Nous remercions le Doyen de la faculté polytechnique le

Professeur Guy NKULU WA NGOIE qui malgré ses multiples occupations a

accepté d'assurer la direction de ce travail.

Notre reconnaissance s'adresse également à

l'Assistant Ingénieur Abelard CHOLA pour avoir encadré ce

présent travail, ainsi qu'à l'ingénieur Dieudonné

KYUNGU MUTUMBA chef de service Fonderie/ACP pour nous avoir guidé durant

toute la période de nos expérimentations aux ACP.

Que l'ingénieur KING ZUABISALA chef de service d'appui

à la production/Fonderie/ACP, de même que les agents

affectés à la fonderie trouvent une marque de reconnaissance pour

leur serviabilité lors de nos expériences.

Nos remerciements s'adressent également au corps

académique et scientifique de la faculté de polytechnique de

l'Université de Likasi qui s'est donné la peine pour nous

puissions devenir ce que nous sommes aujourd'hui, finaliste du deuxième

cycle.

Nous ne pouvons terminer ce remerciement sans exprimer notre

gratitude envers nos amis et condisciples avec qui nous avons compati dans la

joie et dans la détresse; nous citons : Prince MUTITI, Merline MAUWA,

Gloria MWAYUMA, Rodrigue BASHALE, Helena ZWAO, Maben KAZADI, Junior TSHITAMBA,

Eloge KITENGE, Joe KAPEND, Jimmy MWEMEDI, Paul KASONGO.

Tous ceux dont leurs noms ne figurent pas dans ce travail,

trouvent notre profonde gratitude.

Jean Claude FATAKI NYEMBO

IV

TABLE DES MATIERES

RESUME

EPIGRAPHE I

DEDICACE II

REMERCIEMENTS III

TABLE DES MATIERES IV

LISTE DES ABREVIATIONS VII

LISTE DES FIGURES VIII

LISTE DES TABLEAUX X

INTRODUCTION 1

CHAPITRE I : GENERALITES SUR LES ACIERS 3

I.1 Définition 3

I.2 Type 3

I.3 Structure et phases de l'acier 3

a) Structure 3

b) Phase 5

I.4 Différentes familles des aciers 7

a) Aciers non alliés 7

b) Aciers faiblement alliés 7

c) Aciers fortement alliés 8

I.5 Propriétés et caractéristiques 9

CHAPITRE II INFLUENCE DES ELEMENTS D'ADDITION SUR LES

PROPRIETES

MECANIQUES DE L'ACIER 11

II.1. L'aluminium 11

II.2. Le carbone 11

II.3. Le chrome 12

II.4. Le cobalt 13

II.5. Le manganèse 13

II.6. Le molybdène 14

II.7. Le Nickel 16

II.8. Le silicium : 17

CHAPITRE III : TRAITEMENT THERMIQUE APPLIQUE AUX ACIERS 18

III.1. Définition 18

III.2. But 18

III.3. Eléments d'un traitement thermique 18

V

III.4. Types de traitements thermiques 19

1. Le recuit 19

2. La trempe 20

3. Le revenu 21

4. La normalisation 22

III.5. Transformation des phases au cours du traitement

thermique 22

a) Mécanisme de la transformation lors de

l'austénitisation 22

b) Constituant intermédiaire 23

c) La transformation martensitique 23

III.6. Influence des éléments d'alliage sur le

traitement thermique 24

a) Influence sur l'austénitisation 24

b) Influence sur la martensite 25

III.7. INFLUENCE DE LA GROSSEUR DES GRAINS D'AUSTENITE SUR

LES

PROPRIETES MECANIQUES 28

CHAPITRE IV : TRAVAUX ANTERIEURS SUR L'A3SS 29

IV.1. Amélioration de la nuance par les ACP

(Inédit) 29

a) Composition 29

b) Caractéristiques mécaniques 29

c) Conditions de traitement thermique 30

IV.2. Amélioration par substitution (mémoire) de

fin d'études 30

CHAPITRE V : MATERIEL ET PROCEDURE EXPERIMENTALE 31

V.1. Matériel 31

V.1.1. Caractérisation des échantillons 31

V.1.2. Essais mécaniques 33

V.1.3. Traitement thermique 37

V.1.4. Micrographie 39

V.2. Procédure expérimentale 42

V.2.1. Fusion 42

V.2.2. Traitement thermique 45

CHAPITRE VI : PRESENTATION ET INTERPRETATION DES RESULTATS 47

VI.1. Caractérisation des échantillons 47

a) HB et KCV 48

b) Traction 48

VI.2. Essais mécaniques 49

VI.2.1. Influence de la température d'adoucissement 49

VI.2.2. Influence du milieu de refroidissement 52

VI

VI.2.3. Influence du temps de maintien 56

VI.2.4. Influence de la température de revenu 57

CONCLUSION 61

BIBLIOGRAPHIE 63

a) Ouvrage 63

b) Articles et publications 63

c) Mémoires 63

d) Notes de cours 63

VII

LISTE DES ABREVIATIONS

F e y : Fer austénite

F e a : Ferrite

Fe3C : Cémentite ou carbure de fer

a : Ferrite magnétique formée à basse

température à structure cubique centré

a' : Martensite quadratique

y : Austénite d'équilibre formée à

haute température à structure cubique à faces

centrées

R e : Limite élastique

R m : Résistance mécanique

R r : Charge de rupture

H B : Dureté Brinell

KCV : Résilience sur éprouvette avec entaille en

V

A3SS : Acier d'amélioration faiblement allié au

Ni-Cr-Mo-Mn

ACP : Ateliers Centraux de Panda

TRC : Transformation en refroidissement continu

TTH : Traitement thermique d'hypertrempe

TTT : transformation temps température

VIII

LISTE DES FIGURES

Figure I.1 : structure cristalline des aciers à

l'état recuit 4

Figure I.2 : germination des phases de l'acier à partir

des grains d'austénite au cours de

refroidissement d'un acier hypoeutectoïde et

hypereutectoïde 5

Figure II.1 : Diagramme fer-carbone 12

Figure III.1 : Cycle d'un traitement thermique 19

Figure III.2 : Zones des températures les plus favorables

pour les différents recuits 20

Figure III.3 : Courbe TTT (acier faiblement allié 0,35%) :

ce diagramme se lit en suivant un isotherme

21

Figure III.4 : Premiers stades de la formation de la phase

austénitique 23

Figure III.5 : Position des atomes de carbone dans la maille

quadratique de la martensite 24

Figure III.6 : Influence des éléments d'alliage sur

le diagramme de phase FeC a) Présence d'un élément

alphagène, le molybdène- b) Présence d'un

élément gammagène, le manganèse

25

Figure III.7 : Diagramme de SCHAEFFLER ; A = austénite, F

= ferrite, M = martensite, les lignes de

pourcentage indiquent la proportion de ferrite dans

l'austénite 27

Figure V.1 : photographie montrant (a) un Analyseur NITON XLT et

(b) sulfo-carbomettre ELTRA

CS800 31

Figure VI.2 principe de l'essai de dureté 34

Figure V.3 : Photographie d'un mouton pendule de Charpy de 300 J

35

Figure V.4 : Photographie d'un four de traitement thermique de

type BENET 37

Figure V. 5 - photographie d'un microscope optique de type

Euromex équipé d'une caméra RD 39

Figure V.6 : Photographie d'une poliseuse fine du type METASERV

41

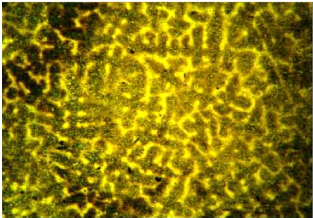

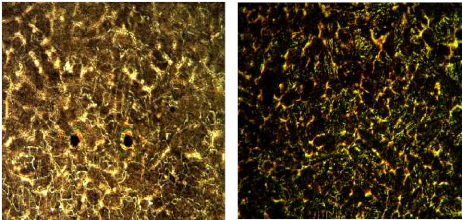

Figure VI.1 : structure cristallographique de l'alliage à

l'état brut de coulée 49

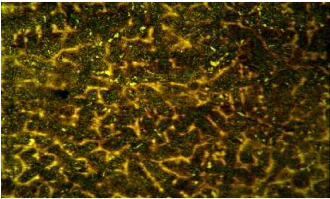

Figure VI.2 micrographie de l'acier A3SS chauffé à

AC3+30°C et refroidi dans le four 51

Figure VI.3 micrographie de l'acier A3SS chauffé à

AC3+50°C et refroidi dans le four 52

Figure VI.4 : Micrographie de l'acier A3SS chauffé

à AC3+80°C et refroidi dans le four 52

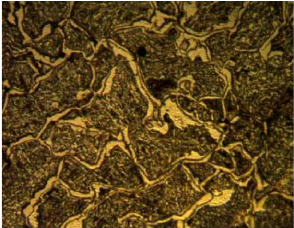

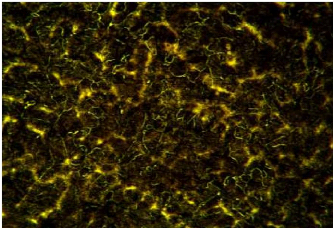

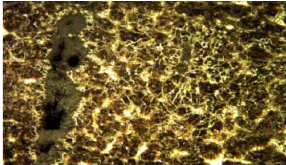

Figures VI.5 : structure de l'A3SS après

austénitisation à 910°C et refroidissement à l'air

55

Figures VI.6 : structure de l'A3SS après

austénitisation à 910°C et refroidissement à l'eau

55

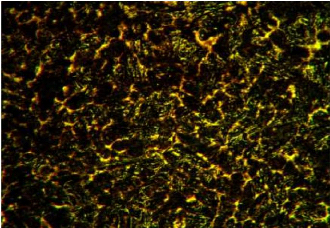

Figures VI.7 : structure de l'A3SS après

austénitisation à 910°C pendant 30 minutes et

refroidissement

à l'eau 57

Figures VI.8 : structure de l'A3SS après

austénitisation à 910°C pendant 15 minutes et

refroidissement

à l'eau 57

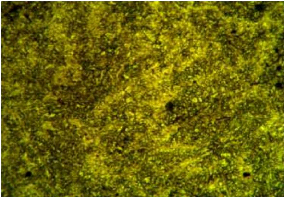

Figure VI.9 : Micrographie de l'A3SS après revenu à

600°C 59

IX

Figure VI.9 : Micrographie de l'A3SS après revenu

à 400°C 60

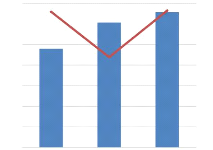

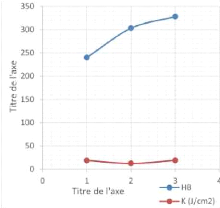

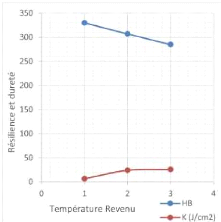

Graphique VI.1 : l'Influence de la température

d'adoucissement sur HB et K 50

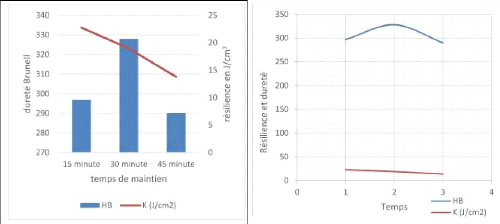

Graphique VI.2 : Histogramme des valeurs moyennes de

résilience et dureté après austénitisation

à

910°C et refroidissement selon les milieux 54

Graphique VI.3 : Evolution de la dureté et

résilience en fonction du temps 56

Graphique VI.4 : courbes de dureté et résilience

après revenu 58

X

LISTE DES TABLEAUX

Tableau I.1 : valeurs typique des caractéristiques

mécaniques 9

Tableau IV.1 : Composition en fourchette de la nuance A3SS 29

Tableau IV.2 : Marge des propriétés

mécanique de l'A3SS attendues après revenu à 600°C

29

Tableau VI.1 : Caractérisation chimique de la nuance A3SS

47

Tableau VI.2 : propriétés mécaniques

à l'état brut de coulée 48

Tableau VI.3 : Essais de traction 48

Tableau VI.4 : Essais de résilience de l'A3SS après

traitement d'adoucissement 50

Tableau VI.5 : moyenne de valeur de résilience et de

dureté aux températures d'adoucissement 50

Tableau VI.6 : Essais de dureté et résilience de

l'A3SS après austénitisation à 910°C pendant 30

minutes 53

Tableau VI.7 valeurs moyennes de dureté et

résilience après austénitisation à 910°C 53

Tableau VI.8 : Evolution des propriétés en fonction

du temps de maintien 54

Tableau VI.9 : Valeurs moyennes de dureté et

résilience en fonction du temps 54

Tableau VI.10 : résultat du revenu à

différentes températures pendant 30 minutes de maintien 58

Tableau VI.11 : Valeurs moyennes de dureté et

résilience après revenu pendant 30 minutes 58

1

INTRODUCTION

De tous les alliages métalliques, les aciers sont parmi

ceux les plus couramment employés dans les applications industrielles.

La grande diversité de leurs nuances et la possibilité de

réaliser les traitements thermomécaniques conditionnant les

propriétés mécaniques de ces aciers permettent de couvrir

une gamme d'applications extrêmement large. Leurs

propriétés mécaniques sont étroitement liées

à la microstructure de l'alliage, donc à sa composition et aux

traitements thermiques appliqués. Enfin, leurs faibles coûts

présentent un grand intérêt pour leurs utilisations.

Les éléments d'alliages, entrant en solution

solide interstitielle ou substitutionnelle, jouent un rôle

prépondérant dans les différentes transformations de

phases des aciers. L'étude de leur rôle, de leur influence et des

conditions dans lesquelles elles surviennent constitue donc une étape

incontournable dans la compréhension des différentes

propriétés d'un alliage. Ces éléments influent sur

les différentes propriétés en modifiant les

transformations, leur cinétique, et par conséquent, les

microstructures obtenues.

L'objectif de ce travail consiste à donner une longue

durée de vie d'une nuance d'acier (A3SS) devant être

utilisé pour la fabrication du lower mantle (pièce du concasseur

à cône fabriquée en acier faiblement allié). L'acier

doit présenter des caractéristiques mécaniques

élevées après un cycle des traitements thermiques :

l'obtention d'un optimum entre la résilience (K), la dureté (HB)

et d'une bonne résistance mécanique sera visée.

Ainsi, notre travail va s'orienter vers différents

essais mécaniques et traitements thermiques appliqués conduisant

à l'obtention des bonnes propriétés mécaniques.

Notre étude se penchera aussi sur l'influence d'éléments

d'alliage, de la température de chauffage et du milieu de

refroidissement pour le traitement thermique considéré. Une

compréhension approfondie de leurs effets séparés et

conjoints nous amènera logiquement à la proposition d'un cycle

qui comprend la température de chauffage, le temps de maintien et le

milieu de refroidissement, dont les propriétés correspondront au

mieux à celles recherchées.

2

Ce présent travail est divisé en deux grandes

parties à savoir :

- La première partie bibliographique donne un

aperçu général sur les aciers, les différents

éléments d'alliage et leur influence sur les

propriétés mécaniques, ainsi que les différents

modes de traitement thermique. Cette partie fait aussi référence

à quelques travaux antérieurs sur la nuance A3SS tout en

dégagent les conclusions de chacun.

- La deuxième partie expérimentale est

consacrée au matériel et procédure expérimentale

ainsi qu'à la représentation et analyse des résultats.

3

CHAPITRE I

GENERALITES SUR LES ACIERS

I.1 Définition

Les aciers sont les métaux les plus répandus

dans l'industrie et la construction mécanique d'une manière

générale, on les désigne ainsi par Fer + Carbone se

trouvant dans une proportion allant de 0,02 à 2% en masse (Air Formation

édition octobre 2007). Pour résister à ces sollicitations,

des éléments chimiques peuvent être ajoutés à

sa composition en plus du carbone. Ces éléments sont

appelés éléments d'additions, les principaux sont le

manganèse (Mn), le chrome (Cr), le nickel (Ni), le molybdène

(Mo).

I.2 Type

On distingue plusieurs types d'aciers selon le pourcentage

massique de carbone

qu'ils contiennent :

- les aciers hypoeutectoïdes de 0,0101 à 0,77 % de

carbone qui sont les plus

malléables; ils sont durcis par des

précipités de cémentite en faible quantité ;

- les aciers perlitiques ou eutectoïdes contenant du fer

á et la cémentite

- les aciers hypereutectoïdes : de 0,77 à 2,11 % de

carbone qui sont les plus durs

- il existe toutefois des aciers lédéburitiques

(Matériaux Métalliques).

I.3 Structure et phases de l'acier

a) Structure

À l'état stable, dit « recuit », la

structure de l'acier dépend de la composition :

? en dessous de 0,008 % de carbone en masse, le carbone est

entièrement dissout dans la maille de fer á ; on parle de «

fer » ;

? entre 0,008 et 0,022 %C, on a dépassé la

limite de solubilité du carbone dans le fer ; le carbone forme du

carbure de fer Fe3 C appelé « cémentite

» ; ce sont des aciers extra-doux, qui ont une limite élastique Re

faible ;

? entre 0,022 et 0,77 %C, on a une structure biphasée

ferrite/perlite (la perlite est un eutectoïde lamellaire) ; les grains de

ferrite peuvent être de forme régulière, ou bien

aciculaires (en forme d'aiguille), cette structure est fragile et a une

mauvaise résistance à la corrosion, raison pour laquelle on

l'évite ; pour 0,77 % C, on a uniquement de la perlite ;

? entre 0,77 et 2,1 %C, on a une structure biphasée

cémentite/perlite.

4

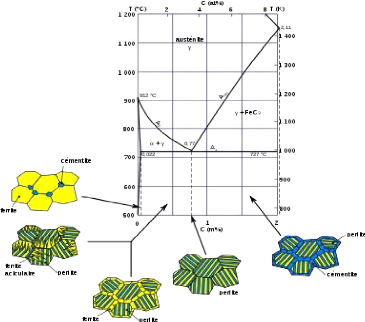

Figure I.1 : structure cristalline des aciers

à l'état recuit

Pour un acier hypoeutectoïde, on passe d'abord par une

zone á + ã entre les températures A3 et A1, on a donc

d'abord formation de ferrite dite « proeutectoïde » (qui se

forme avant l'eutectoïde) qui « prend la place des joints de grain

». Puis, la perlite se forme à la température A1. On se

retrouve fréquemment avec des grains de perlite entourés de

ferrite.

Pour un acier hypereutectoïde, on passe d'abord par une

zone cémentite + ã entre les températures Acm et A1, on a

donc d'abord formation de cémentite proeutectoïde qui « prend

la place des joints de grain ». Puis, la perlite se forme à la

température A1 (les aciers I théorie/Métallurgie

générale).

5

Figure I.2 : germination des phases de l'acier

à partir des grains d'austénite au cours de refroidissement d'un

acier hypoeutectoïde et hypereutectoïde

b) Phase

b.1) Austénite

l'austénite (fer ) est une phase du fer stable entre

910°c et 1394°c. Elle a une structure cristallographique cubique

à faces centrées et amagnétique. Cette structure permet

une grande solubilité du carbone (jusqu'à 2,1% massique à

1147°c).

Certains éléments d'alliage comme le

manganèse, nickel, azote augmentent la plage de stabilité de

l'austénite, ils sont dits « gammagènes ». Avec un

dosage suffisant, ils permettent, grâce à une trempe, d'obtenir de

l'austénite à température ambiante à l'état

métastable. D'autres éléments (silicium, molybdène

ou chrome par exemple) tendent à déstabiliser l'austénite.

On appelle ces éléments « alphagènes »

b.2) Ferrite

La ferrite (fer ) est une phase de l'acier, sous la forme

d'une structure cubique centrée. Cette phase est observable lorsque la

température est inférieure à 912°c ou

supérieure à 1394°c. Si la teneur en carbone est très

faible, le passage de la structure cubique à faces centrées

(austénite) du fer à la structure cubique centrée

(ferrite), lorsque la température descend en dessous de 912°c,

résulte de l'apparition progressive du ferromagnétisme dans la

structure cubique centrée. En effet, pour des raisons liées

à

6

l'arrangement cristallin, l'alignement des spins responsable

du ferromagnétisme tend à stabiliser la structure cubique

centrée.

b.3) Cémentite

La cémentite ou carbure de fer est un composé

chimique dont la formule est Fe3C

et ayant la structure orthorhombique. Elle contient 6,67% de

C. c'est un composé très dur (Dureté Vickers HV = 700

à 800) mais très fragile

(A = 0%, Rm = 700 N/ ).

mm2

Elle forme avec la ferrite un composé appelé

perlite.

b.4) Perlite

Agrégat eutectoïde ayant une structure de lamelles

alternées de ferrite et de

cémentite, provient de la décomposition de

l'austénite. Ce constituant contient 0.8%C, il offre une dureté

usinable et une bonne résistance. La perlite est dure (HB200),

résistante (Rm850 MPa) et assez ductile (A%10).

b.5) Martensite

En ce qui concerne les aciers, la martensite (fer a)

est une phase métastable

Cette phase cristallise dans le système quadratique.

On peut la considérer comme une solution solide de carbone dans le

réseau distordu de la ferrite. Cette distorsion est

caractéristique d'un acier refroidi rapidement depuis la

température d'austénitisation, et elle coexiste souvent avec la

bainite et la troostite. La martensite possède une grande dureté

(HV = 700 - 900), mais présente l'inconvénient d'être

très fragile. Elle est ferromagnétique comme la ferrite. Elle

peut martensite se présenter sous différentes morphologies :

massive ou aciculaire. Cette dernière forme est de loin la plus

répandue dans le cas des aciers faiblement alliés (S.BENSAADA

2010).

b.6) Bainite

La bainite est le nom d'une microstructure de l'acier

découverte en 1930 par E.S. Davenport et Edgar Bain lors de leurs

études de la décomposition isotherme de l'austénite. Cette

phase se présente sous la forme d'un agrégat de plaquettes (ou

lattes) de ferrite et de particules de cémentite. Elle se forme lorsque

le refroidissement de l'acier est trop rapide pour obtenir la formation de

perlite mais trop lent pour obtenir la formation de martensite.

7

C'est un constituant qui présente les mêmes

phases que la perlite mais possède une structure particulière

fine, souvent en aiguilles, ce qui lui confère de bonnes

propriétés mécaniques. Elle est dure et assez facile

à usiner.

I.4 Différentes familles des aciers

a) Aciers non alliés

? Aciers non alliés à usage

général

Ils sont destinés à la construction soudée,

à l'usinage, au pliage etc. On distingue :

- le type S qui correspond à un usage

général de base (construction de bâtiment...) ;

- le type P pour usage des appareils à pression ;

- le type L pour les tubes de conduites ;

- le type E pour la construction mécanique ;

- le type R pour les rails.

La désignation de ces aciers comprend la lettre

indiquant le type d'acier, suivie de la valeur de la limite élastique

(Re) exprimée en méga pascals (MPa).

S'il s'agit d'un acier moulé, la désignation est

précédée de la lettre G. La désignation peut

être complétée par des indications supplémentaires

(pureté, application dédiée, etc.). ? aciers non

alliés spéciaux (du type c)

La teneur en manganèse est inférieure à

1 %, et aucun élément d'addition ne dépasse 5 % en masse.

Leur composition est plus précise et plus pure et correspond à

des usages définis à l'avance.

Leurs applications courantes sont les foreuses (perceuses),

ressorts, arbres de transmission, matrices (moules), etc.

Leur désignation comprend la lettre C suivie de la

teneur en carbone multipliée par 100. S'il s'agit d'un acier

moulé, on précède la désignation de la lettre G.

b) Aciers faiblement alliés

La teneur en manganèse est supérieure à 1

% et aucun élément d'addition ne doit dépasser 5 % en

masse. Ils sont utilisés pour des applications nécessitant une

haute résistance.

Il existe aussi les aciers à résistance

améliorée à la corrosion sont des aciers faiblement

alliés appelés également aciers patinables ou aciers auto

protecteurs, car dans certaines

8

conditions d'exposition, ils ont la faculté de se

couvrir d'une couche protectrice appelée « patine ».

c) Aciers fortement alliés

Au moins un élément d'addition dépasse

les 5 % en masse, destinés à des usages bien spécifiques,

on y trouve des aciers à outils, réfractaires, maraging

(très haute résistance, utilisés dans

l'aéronautique et pour la fabrication de coque de sous-marins),

Hadfields (très grande résistance à l'usure),

Invar (faible coefficient de dilatation).

? Les aciers inoxydables

Les aciers inoxydables sont classés en quatre familles:

ferritique, austénitique, martensitique et austéno-ferritique.

Ils sont une des grandes familles des aciers qui présentent une grande

résistance à la corrosion, à l'oxydation à chaud et

au fluage (déformation irréversible). C'est un acier fortement

allié, ses applications sont multiples : chimie, nucléaire, mais

aussi couteux et équipements ménagers. Ces aciers au moins 12% de

chrome (Myriam Olivier, 2006).

? Les aciers multiphasés

Ces aciers sont conçus suivant les principes des

composites : par des traitements thermiques et mécaniques, on parvient

à enrichir localement la matière de certains

éléments d'alliage. On obtient alors un mélange de phases

dures et de phases ductiles, dont la combinaison permet l'obtention de

meilleures caractéristiques mécaniques. On citera, par exemple

:

- les aciers Dual Phase qui sont la

déclinaison moderne de l'acier damassé, mais où la

distinction entre phase dure (la martensite) et phase ductile (la ferrite), se

fait plus finement, au niveau du grain ;

- les aciers duplex formés de ferrite et

d'austénite dans des proportions sensiblement identiques ; les aciers

TRIP (Transformation Induced Plasticity), où l'austénite

se transforme partiellement en martensite après une sollicitation

mécanique. On débute donc avec un acier ductile, pour aboutir

à un acier de type Dual Phase ;

- les aciers damassés où des couches blanches

ductiles pauvres en carbone absorbent les chocs, et les noires, plus riches en

carbone, garantissent un bon tranchant.

9

I.5 Propriétés et

caractéristiques

L'acier est un alliage essentiellement composé de fer,

sa densité varie donc autour de celle du fer (7,32 à 7,86),

suivant sa composition chimique et ses traitements thermiques. Les aciers ont

un module de Young d'environ 200 GPa (200 milliards de pascals),

indépendamment de leur composition. Les autres propriétés

varient énormément en fonction de leur composition, du traitement

thermomécanique et des traitements de surface auxquels ils ont

été soumis.

Le coefficient de dilatation thermique de l'acier vaut

11,7×10 °C-1.

Les aciers ont quasiment tous le même module de YOUNG : E ?

200 GPa.

L'austénite a un module de YOUNG plus faible que la

ferrite :

E ferrite = 207 GPa ; E austénite = 193 GPa.

La ferrite a une masse volumique ñ de 7 874 kg/m3, celle

de l'austénite vaut 8679 kg/m3. On utilise en général des

aciers hypoeutectoïdes (moins de 0 ,77 % de carbone). De manière

globale (ARFAOUI Ali, CHAKER Med Amir) :

- les aciers austénitiques sont très ductiles

mais ont une limite élastique très basse, en effet, leur

structure cubique à face centrée permet de nombreux glissements

faciles entre les plans cristallins ; ils sont facilement formables à

température ambiante ;

- les aciers martensitiques ou bainitiques (aciers

trempés) ont une haute limite élastique mais une faible

ductilité (voir ci-dessus) ;

- les aciers ferritiques sont entre les deux.

Voici à titre indicatif des valeurs typiques.

|

Acier

|

Limite élastique

Re (MPa)

|

Allongement à la rupture

A %

|

|

Acier extra-doux (ferritique

très bas carbone)

|

150

|

35

|

|

Acier austénitique

(hypertrempe)

|

200

|

25 - 50

|

|

Acier ferritique

|

200 - 400

|

20 - 25

|

|

Acier martensitique (trempe)

|

400 - 1000

|

10 - 20

|

Tableau I.1 : valeurs typique des

caractéristiques mécaniques

10

La ferrite et la martensite sont ferromagnétiques ;

l'austénite est paramagnétique. Un aimant adhère donc

moins bien à l'austénite qu'à la ferrite ou à la

martensite ; on utilise souvent le « test de l'aimant » pour

reconnaître un acier austénitique. L'austénite est souvent

qualifiée à tort « d'amagnétique » (ce terme n'a

pas de sens physique). Au-delà de 770 °C (point de CURIE), la

ferrite devient paramagnétique, elle perd son aimantation.

On augmente les propriétés magnétiques

(perméabilité magnétique) des aciers ferritiques par

addition de silicium à moins de 4 % : de trop fortes teneurs fragilisent

l'acier. On utilise naturellement des aciers bas carbone (<0 ,01 %),

celui-ci étant gammagène.

En conclusion les propriétés de l'acier

dépendent, en général, des éléments

d'addition ou défauts inclus dans l'acier.

11

CHAPITRE II

INFLUEN E DES ELEMENTS D' DDITION SUR LES

PROPRIETES

ME NIQUES DE L' IER

On peut modifier les caractéristiques mécaniques

et aptitudes technologiques des aciers par addition d'autres métaux en

dehors de la variation du pourcentage de carbone. L'association de plusieurs

éléments d'addition entre eux permet de pondérer les

effets de chacun. Les métaux principaux, avec leurs principales

influences, sont :

II.1. L'aluminium

La solubilité de l'aluminium dans le fer est de 35%

à 1232°C et de 32% à la

température ambiante. Les additions d'aluminium

réduisent la région gamma du diagramme d'équilibre,

accroissant la phase alpha et formant finalement une région alpha et

gamma continue. La plupart des aciers moulés sont

désoxydés à l'aide de petites additions (0.5 à 1 kg

par tonne), qui changent l'oxyde de fer en en alumine insoluble,

dispersée sous la forme de particules ultra-microscopiques, infusibles

et dures, qui sont généralement moins gênantes au cours de

la fabrication que les inclusions existant dans les aciers calmés au

silicium. En empêchant la formation de gaz, des additions de ce genre

évitent la formation de piqûres et de ségrégation A

condition d'éviter la surchauffe, une forte désoxydant par

l'aluminium représente un moyen d'élever la température

à partir de laquelle le grain du métal grossit rapidement, et

l'on peut par la suite agir sur la finesse du grain. Les très petites

inclusions d'alumine agissent probablement en gênant mécaniquement

le grossissement des grains sur les bords de ceux-ci. Les aciers

désoxydés de cette façon ont une résilience

accrue.

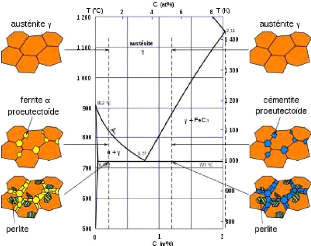

II.2. Le carbone

Les propriétés de l'acier dépendent, de

façon fondamentale, de la teneur en

carbone. Le fer liquide dissout très facilement le

carbone dans des proportions très supérieures aux 2.08% qui

marquent la délimitation entre les aciers et les fontes. En

quantités allant jusqu'à cette limite de classification, le

carbone se dissout dans le fer Ó pour donner de l'austénite, mais

la solubilité dans le fer Ó est très faible (de 0.01

à 0.04%). Les additions de carbone introduisent le point A2 (695°C

formation de perlite) élèvent le point A4 (1400°C) et

peuvent abaisser le point A3 (910°C) jusqu'à 695°C.

12

De tous les constituants de l'acier, le carbone exerce de loin

l'influence la plus grande sur les propriétés du métal.

Dans les aciers au carbone, il se trouve presque exclusivement sous la forme de

carbure Fe3C dur et fragile, mais également sous la

forme de "carbone de trempe" dissous, et quelquefois sous la forme de graphite

(Métallurgie générale/les aciers I théorie).

Figure II.1 : Diagramme

fer-carbone

II.3. Le chrome

Des additions de chrome améliorent les

propriétés mécaniques et la résistance à

la

corrosion, et cet élément est très

employé, en teneur variant de 0.25 à 30%, suivant l'application

précise que l'on veut faire. Il se combine de préférence

avec le carbone, et le carbure qui en résulte,

(généralement le carbure orthorhombique Cr3

C2 lorsque la teneur est modérée, ou le carbure

cubique Cr4C quand la teneur est forte) se dissout dans le

Fe3C restant pour former un carbure double, dur et stable.

Par suite, le chrome diminue la décarburation et corrige la tendance

graphitisante dans les aciers à forte teneur en carbone. Les

quantités en excès par rapport à celle nécessaire

à la formation des carbures se dissolvent librement et facilement dans

le fer liquide, et restent en solution dans le fer y, et, dans une

plus grande mesure encore dans le fer a. Le chrome en solution tend

à

13

retarder la transformation de l'austénite, ce qui

produit de la trempe à l'air, tendance qui est favorisée par des

températures initiales élevées ou par des vitesses de

refroidissement dépassant la vitesse d'équilibre, ces deux

conditions abaissant les points A3 et A1. Une teneur aussi faible que 0.5%

suffit pour donner une structure aciculaire dans de l'acier au carbone à

0.35% refroidi à l'air (ARFAOUI Ali, CHAKER Med Amir).

Le plus souvent, on emploie en même temps que d'autres

éléments d'addition, spécialement le nickel, le

molybdène, le vanadium et le titane, qui améliorent en plus la

ductilité et la ténacité, réduisant en outre la

fragilité due au grossissement du grain. Des additions

simultanées de chrome (0.5 à 1.5%) et de nickel (1.5 à

4.5%) donnent une association excellente de résistance à l'usure

et d'aptitude à la trempe, avec une résistance à la

rupture élevée, de la ductilité, de la

ténacité, le métal obtenu convenant bien aux fortes

épaisseurs, et n'étant que relativement peu sujet au

grossissement du grain.

II.4. Le cobalt

Le cobalt élargit la région á, en

relevant la température du solidus et abaissant le point de

transformation a - y. Ajouté à l'acier, il n'a pas

d'effet durcissant appréciable sur l'austénite. En ce qui

concerne les propriétés mécaniques à froid, il

élève graduellement la charge de rupture à la traction et

la limite élastique, avec réduction correspondante de

l'allongement et de la striction. La résistance à la corrosion

est améliorée. Le cobalt est le seul élément qui

n'agisse pas directement pour augmenter la dureté produite par la trempe

et il faut recourir à un refroidissement plus rapide. Cet

élément fait que l'acier résiste à l'action du

revenu après trempe.

Le cobalt existe dans les aciers surtout sous forme de

carbure Co3 C. L'instabilité de celui-ci tend

à produire de la décarburation pendant le travail à chaud.

Étant donné que le chrome exerce un effet stabilisant par suite

de la formation de carbures complexes, contrecarre la fragilité et

diminue partiellement les difficultés de forgeage. Il en résulte

qu'on l'ajoute souvent aux aciers au cobalt, surtout dans ceux qui sont

à haute teneur en carbone. Toute la proportion du cobalt qui n'est pas

combinée avec le carbone, forme un composé intermétallique

Fe2 Co, qui donne avec le fer une série de solutions

solides.

II.5. Le manganèse

Le manganèse a une influence si favorable qu'il est un

constituant essentiel de n'importe quel acier industriel. Le seul

élément qui ait une importance plus grande est le

14

carbone. Le manganèse forme avec le fer gamma ( ), le

fer á et la cémentite, une série continue de solutions

solides. Les points Ar3 (correspondant à la transformation ->

á) et Ar1 (changement eutectoïde) sont notablement abaissés

par la présence du manganèse. Avec une teneur en manganèse

de 2%, les points critiques se confondent, même quand la teneur en

carbone est modérée. Des additions de manganèse

améliorent la fluidité, mais augmentent le retrait. La

conductibilité électrique est réduite.

Le manganèse est présent dans les aciers, en

partie sous forme d'impuretés résiduelles, en partie comme

résultat d'une désoxydation. Une partie du manganèse

constitue un élément d'addition intentionnelle pour

contrebalancer la mauvaise influence du sulfure de fer, en produisant du

sulfure de manganèse relativement moins nocif. Le manganèse

améliore les propriétés mécaniques et les

possibilités de travail à chaud. En tant que désoxydant,

le manganèse a une très grande efficacité et il est

employé pour obtenir de l'acier sain, sans défaut interne, tels

que les soufflures. Si la teneur en manganèse est inférieure

à 0.2% l'acier sera vraisemblablement ruché (soufflures

superficielles en nid d'abeilles) et donc non sain. Son action sur le sulfure

de fer est utilisée dans tous les aciers. Elle est

particulièrement importante dans les aciers de décolletage

à haute teneur en soufre. Des quantités de manganèse,

supérieures à 0.30%, augmentent la résistance à la

traction et à moindre degré, diminuent l'allongement et la

striction. L'amélioration de ténacité due au

manganèse varie directement avec la teneur en carbone. Une teneur en

manganèse de 1% augmente la résistance d'un acier à 0.10%

de carbone d'environ de 25%, alors que, dans le cas d'un acier à 0.50%

de carbone, l'augmentation de résistance est d'environ 50%. Avec 2% de

manganèse, l'effet de trempe à l'air devient si prononcé

que la résistance au choc n'est plus que le cinquième de ce

qu'elle était avec 1.40% de manganèse. Une teneur très

favorable en manganèse, pour avoir un acier à haute

résistance et ductile, est de 1.2% à 1.6% avec 0.25 à

0.30% de carbone (BOUTARFIF Fatma et GUELAI Noussaida).

II.6. Le molybdène

Les aciers au molybdène ont pris une importance

croissante pour la fabrication d'organes de machines. Le molybdène

améliore les propriétés de résistance aux chocs des

aciers trempés. Les recherches étendues et les résultats

constatés font que le molybdène est maintenant le plus largement

employé dans les aciers à haute résistance, en vue de leur

maintenir une bonne résistance aux chocs et une bonne résistance

aux températures élevées. Le succès des additions

de molybdène est dû à plusieurs causes. L'une d'entre

15

elles est d'éliminer pratiquement toutes tendances

à la fragilité de revenu, après trempe, dans les aciers au

chrome-nickel et dans d'autres aciers spéciaux. Le molybdène est

donc un élément d'addition qu'on emploie habituellement en

même temps que d'autres. Sauf dans les aciers pour outils, où la

teneur en molybdène peut atteindre 10%, en remplaçant du

tungstène, les additions de molybdène ont rarement besoin de

dépasser 1% pour produire leur maximum d'effet utile et souvent, elles

sont beaucoup plus faibles. Ainsi, de nombreuses variétés

d'aciers spéciaux contiennent seulement de 0.15 à 0.40% de

molybdène.

Cet élément se dissout facilement dans l'acier

fondu et, dans de certaines limites, il est retenu sous forme de solution

solide dans le fer á et la ferrite y. Sa solubilité à

1440° C'est de 24%. A la température ordinaire, elle est de 4%. A

400°C, elle est de 6%. Le molybdène est susceptible de former le

composé Fe3Mo2. L'acier chauffé pour être amené

à l'état de solution solide est soumis à une trempe,

présente un précipité de Fe3Mo2 très finement

dispersé (Philipe Berger).

Cependant le molybdène est un puissant formateur de

carbure et il existe en forte proportion dans l'acier, sous forme de carbures

complexes de molybdène et de fer, plus stable de beaucoup que le simple

carbure du fer. Ces carbures lentement solubles, donnent à la

présence au molybdène beaucoup de son effet trempant, qui vient

tout de suite après celui du carbone. Une caractéristique des

additions de molybdène (0.5 à 1%) est de permettre un traitement

thermique efficace des aciers au nickel-chrome, des aciers à hautes

teneur en manganèse..., en supprimant largement leur

susceptibilité à la fragilité de revenu. Celle-ci consiste

en une précipitation durcissant entraînant une diminution

considérable de la résistance aux chocs. Cela ne résulte

pas d'un adoucissement de l'acier. Mais en fait le molybdène est

favorable à un durcissement par revenu. Il se crée alors des

petites particules de Fe3Mo2. Par suite de la solubilité lente des

carbures, il faut des températures de revenu élevées pour

produire l'adoucissement.

Le molybdène agit d'une façon semblable à

celle du chrome, pour augmenter la résistance, l'aptitude à la

trempe et la résistance à l'usure, tout en gardant une bonne

ténacité. Il a donc divers effets favorables, analogues à

ceux du nickel. Les aciers au nickel-molybdène ont une limite

élastique élevée, mais ils ont une faible

résistance aux chocs, et une médiocre usinabilité. Ils

sont employés comme aciers de cémentation.

16

II.7. Le Nickel

Le nickel est le premier de tous les éléments

alliés employé à l'échelle industrielle. Il

confère aux aciers un ensemble de propriétés remarquables,

de sorte qu'il se trouve un emploi étendu pour toutes sortes

d'applications, notamment aux teneurs jusqu'à 5% dans les aciers devant

subir un traitement thermique ou une cémentation et pour des

pièces forgées au pilon. Le plein effet du nickel se produit

seulement quand on l'emploie en même temps que d'autres

éléments alliés.

Cet élément a une structure atomique du type

cubique à faces centrées, comme celle du fer gamma, avec lequel

il peut s'allier complètement en formant une série continue de

solutions solides. Il est aussi complètement soluble dans la ferrite et

sauf pour une petite proportion où il existe comme carbure de nickel

instable, associé avec le carbure de fer, il existe dans les aciers pour

pièces de construction, sous forme de solution solide dans la ferrite.

Le nickel a un comportement semblable au manganèse. Son

intérêt fondamental est qu'il abaisse notablement la

température des points critiques. Les points critiques Ac3 et Ac1 sont,

tous les deux, abaissés d'environ 10°C pour chaque 1% de nickel

ajouté.

Le nickel a une vitesse de diffusion assez faible. Il est

très utile pour retarder le grossissement du grain par chauffage

à hautes températures. Il contrebalance les effets pernicieux

d'un surchauffage. La perlite devient plus fines, sa teneur en carbone est

diminuée et ramenée, par exemple, à 0.75%, quand la teneur

en nickel est de 3% et à 0.45%, quand la teneur en nickel est de 10%.

Le carbure de nickel est très instable. L'effet

graphitisant du nickel est intermédiaire entre celui du cuivre et celui

du silicium. Cet effet est habituellement contrecarré en élevant

le manganèse jusqu'à une teneur de 0.6 à 0.9% (BOUTARFIF

Fatma et GUELAI Noussaida).

Le nickel n'a qu'un effet modéré sur la

trempabilité des aciers. En abaissant la température des points

critiques et la vitesse critique du refroidissement, il permet une plus grande

latitude dans les conditions du traitement thermique. On peut abaisser la

température de trempe, en réduisant ainsi les possibilités

de décarburation superficielle et de déformation. On peut avoir

une trempe moins brutale que celle exigée par des cahiers au carbone

seul. En faisant un revenu après trempe vers des températures de

550° à 650°C. Les aciers au nickel présentent les

meilleurs ensembles de caractéristiques mécaniques.

17

Avec de faibles teneurs en carbone, la présence de 2%

de nickel donne un acier très ductile, résistant aux chocs et

à la fatigue aux basses températures et avec des teneurs moyennes

en carbone, il améliore les propriétés

élastiques.

Comme le nickel élargit le domaine gamma, des teneurs

intermédiaires en nickel produisent la structure martensitique,

même avec un refroidissement lent, mais des teneurs encore plus

élevées donneraient à l'acier une structure

austénitique permanente.

II.8. Le silicium :

De même que le carbone, l'élément silicium

est toujours présent dans les aciers industriels. Il forme facilement

des solutions solides avec le fer, aux états delta, gamma ou alpha et

aussi avec la cémentite, en diminuant la solubilité de celle-ci.

Alors qu'il est surtout présent à l'état de solution

solide dans la ferrite, il y en a une petite proportion sous forme

combinée, c'est la silice SiO2, formant dans le métal des

inclusions non métalliques.

Les aciers à hautes teneur en carbone et en silicium

peuvent contenir du carbure de silicium (SiC). Celui-ci, en solution solide,

contribue à produire un grain grossier dans les aciers, alors que sous

la forme d'inclusions dispersées, il a un certain effet pour gêner

le grossissement du grain. Le silicium à l'état allié au

fer, élargit le domaine de la phase alpha du diagramme

d'équilibre, et quand il est présent en quantité

suffisante, les alliages restent constamment ferritiques. En élevant

ainsi le point de transformation, il demande des températures de trempe

plus élevées. Une tendance très dommageable, surtout

lorsque sa teneur 0.50%, est celle qui contribue à décomposer la

cémentite en fer et graphite. On contrecarre cet effet par un apport de

manganèse.

Le silicium améliore la résistance de l'acier

aux températures élevées. Les pellicules d'oxyde

superficiel formées les premières sont adhérentes et

inertes et elles empêchent rapidement une oxydation ultérieure.

Certains des aciers à haute teneur en chrome résistant à

la chaleur contiennent de 1 à 3% de silicium (Philipe Berger).

Néanmoins tous ces éléments jouent un

rôle alphagènes ou gammagènes ou encore

carburigène.

18

CHAPITRE III

TRAITEMENT THERMIQUE APPLIQUE AUX ACIERS

III.1. Définition

Traitement thermique est une succession d'opérations au

cours desquelles

un produit ferreux solide est soumis en totalité ou

partiellement à des cycles thermiques pour obtenir un changement de ses

propriétés et/ou de sa structure.

III.2. But

On recherche un compromis entre les caractéristiques

suivantes :

- ductilité (capacité de déformation)

- résilience, ou ténacité (résistance

au choc)

- résistance (limite d'élasticité,

résistance à la traction)

- dureté

Certaines structures sont favorables à la dureté,

certaines caractéristiques (taille de grains)

en conjonction avec d'autres paramètres agissent sur la

ductilité.

Cette approche simplifiée ne reflète pas, bien

entendu, toute la complexité de la

métallurgie et de sa mise en oeuvre au travers des

traitements que nous décrivons.

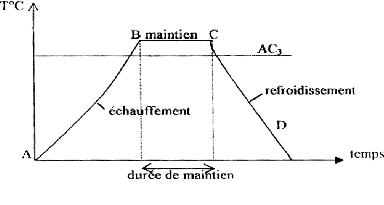

III.3. Eléments d'un traitement

thermique

Les éléments d'un traitement thermique sont :

? Un traitement thermique consiste à jouer sur trois

éléments :

- la température

- le temps

- et le milieu de séjour durant le maintien en

température (neutre ou réactif)

? lors de trois phases différentes :

- la montée en température

- le maintien à température

- et le refroidissement.

En général, la phase déterminante et

critique est le refroidissement. La vitesse appropriée

pour obtenir les caractéristiques voulues amène

à choisir un milieu de refroidissement (par

exemple air, eau, bain de sel, huile, gaz ou mélanges

gazeux sous pression) en fonction de

la dimension de la pièce à traiter et la

trempabilité.

19

Figure III.1 : Cycle d'un traitement

thermique

Un acier peut présenter plusieurs types de structures

cristallines liées :

- aux phases

- aux types de précipités

- à l'organisation entre ces deux

éléments.

L'ensemble des traitements thermiques pour emploi final et

intermédiaires jouent sur ces aspects avec notamment les transformations

de phases au chauffage et au refroidissement, les mises en solution ou

apparition des précipités et la diffusion des

éléments divers au chauffage. La taille des grains et leur

grossissement interviennent. Cela agit sur le résultat final de la

structure et par ailleurs dépend également des conditions des

traitements thermiques et éventuellement des éléments

d'addition.

III.4. Types de traitements thermiques

1. Le recuit

Le recuit consiste à :

- chauffer la pièce à une température

déterminée dite température de recuit (le choix de la

température dépend des objectifs, elle peut aller de 450 et

1100°C)

- maintenir cette pièce à cette température

pendant un temps donné

- refroidir à la vitesse adéquate afin d'obtenir

après retour à la température ambiante un état

structural du métal proche de l'état d'équilibre

stable.

20

Cette définition très générale est

habituellement complétée par une formulation précisant le

but du traitement.

Le recuit permet notamment :

- d'éliminer ou réduire les contraintes

résiduelles du métal liées à une action

antérieure (déformation, soudure, etc.) ou un traitement

thermique antérieur

- ou d'obtenir la formation d'une structure favorable à

une action ultérieure (déformation, usinage, etc.) ou un

traitement thermique ultérieur.

|

A : Recuit de normalisation et recristallisation.

B : Recuits

d'adoucissement.

C : Recuits de détente.

D : Recuits

d'homogénéisation

ou de diffusion

|

|

Figure III.2 : Zones des températures les

plus favorables pour les différents recuits

|

|

2. La trempe

La trempe (ou durcissement par trempe) consiste à :

- chauffer la pièce à une température

appropriée (austénitisation ou mise en solution) - refroidir

à une vitesse adéquate la pièce en la plongeant par

exemple dans de l'eau (trempe à l'eau) ou de l'huile (trempe à

l'huile) ou par insufflation d'un gaz tel que l'air. Une trempe a pour objet de

durcir le métal. Elle permet d'obtenir des aciers très durs mais

dans la plupart des cas peu ductiles. Elle est donc généralement

suivie d'un revenu.

Les éléments ajoutés au Fer modifient

profondément la cinétique de la transformation á - y. Pour

mettre en évidence cette cinétique, on se sert des diagrammes TTT

(diagramme

21

de transformation de l'austénite en conditions

isothermes, Température - Temps - taux de Transformation, fig. 3)

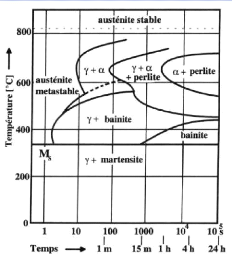

Figure III.3 : Courbe TTT (acier faiblement

allié 0,35%) : ce diagramme se lit en suivant un isotherme 3. Le

revenu

Le revenu consiste :

- en un ou plusieurs chauffages de la pièce à

une température déterminée (inférieure à la

température de début de transformation de phase de l'acier ~

700°C)

- un maintien de la pièce à cette

température pendant un temps donné

- un refroidissement approprié.

Un revenu permet d'atténuer les effets de la trempe en

rendant la pièce plus ductile et plus tenace. Il peut dans des cas

particuliers, cas des aciers faiblement alliés, permettre un

durcissement secondaire. L'emploi du terme revenu sous-entend que le traitement

est réalisé sur un état préalablement

trempé. [Un traitement à 500°C sur un acier trempé

est un revenu, sur un acier non traité est un recuit].

En fonction du résultat attendu, on distingue plusieurs

types de revenu :

- Revenu de relaxation ou de détente :

s'effectue entre 180°C et 220°C -250°C Il ne provoque aucune

modification de structure mais une relaxation des contraintes multiples dues au

refroidissement brusque de la trempe et au changement de structure

austénite martensite.

22

- Revenu de structure ou classique :

s'effectue entre 500°C et Ac1 On observe une augmentation des

caractéristiques K, A et Z et une diminution plus importante de H, Rm et

Re.

Revenu de durcissement : s'effectue entre 450 et 600°C

4. La normalisation

Le traitement de normalisation (équivalent d'un recuit

à haute température suivi d'un refroidissement à l'air)

est un traitement d'affinage structural permettant un adoucissement et

l'élimination des contraintes apparues avec les opérations

précédentes. Outre l'obtention de structures homogènes

recherchées dans certaines applications mécaniques il conduit

à un état reproductible idéal pour la trempe.

L'état dit "normalisé" est un état de livraison des

produits sidérurgiques.

III.5. Transformation des phases au cours du traitement

thermique

a) Mécanisme de la transformation lors de

l'austénitisation

Lors du traitement thermique d'austénitisation, les

structures martensitiques, bainitiques et ferrito-perlitiques se transforment

en phase austénitique. La croissance de l'austénite est

contrôlée par diffusion. Comme le traitement

d'austénitisation se fait à haute température, cette

diffusion est rapide, un traitement de 30 min permettant a priori une

redissolution complète de la perlite, pour des températures

suffisamment élevées. Pour les structures perlitiques, le

mécanisme de germination de l'austénite dépend de la

morphologie de la perlite initialement présente.

Dans le cas d'une perlite globulaire, la formation de

l'austénite se fait par étapes successives au cours de la

montée en température.

La diffusion du carbone se faisant

préférentiellement aux joints de grains, c'est sur ces derniers

que la germination de la phase austénitique se produit. Le carbone

nécessaire à cette étape provient de la dissolution des

carbures. La première apparition d'austénite peut aussi

être localisée à l'interface entre les colonies de perlite.

La croissance de l'austénite se poursuit ensuite sous formes de lattes.

Du fait que l'on se trouve à haute température, il y a ensuite

coalescence de ces lattes à l'arrière du front de croissance,

jusqu'à ce que celle-ci soit bloquée par des globules de perlite

encore présents. La phase austénitique croît alors de

façon isotrope à partir du joint de grains ou elle s'est

formée, parallèlement à la dissolution des carbures.

23

Figure III.4 : Premiers stades de la formation de

la phase austénitique

Si la structure perlitique initiale est lamellaire,

le mécanisme de formation de la phase austénitique est

différent de celui décrit précédemment.

L'austénite va germer sur les interfaces ferrite/cémentite de la

perlite. Une rapide croissance fait suite à une germination

instantanée de l'austénite. Au fur et à mesure que

l'austénite croît, la proportion de ferrite diminue et les

lamelles de cémentite deviennent de moins en moins épaisses

jusqu'à se dissoudre complètement (Hantcherli Muriel 2010).

b) Constituant intermédiaire

Si la trempe est plus lente, ou bien si on l'arrête

à une température intermédiaire (trempe

étagée), on peut former de la bainite : il se forme des lamelles

de ferrite (ferrite aciculaire), et de la cémentite vient se former soit

entre ces lamelles, on parle de bainite supérieure, ou bien à

l'intérieur des aiguilles, bainite inférieure. La bainite est un

peu moins dure que la martensite, mais plus ductile ; la bainite

inférieure a une meilleure résilience (métallurgie

générale/ les aciers I théorie).

c) La transformation martensitique

Au cours d'une trempe, en revanche, le carbone ne peut plus

diffuser. La phase martensitique possède donc la même teneur en

carbone que la phase austénitique dont elle est issue et on parle ici de

transformations displacives. Ce terme vient du fait que la croissance

rapide de la martensite se fait via un mouvement coordonné des atomes.

Il est cependant important de souligner que durant la transformation, ce

mouvement coordonné d'atomes est tel que le déplacement d'un

atome par rapport à ses voisins reste inférieur à la

distance inter-atomique (Hantcherli Muriel 2010).

Lors du refroidissement à partir de la phase

austénitique, il y a apparition de la phase martensitique. Elle se fait

instantanément, du moment qu'une certaine température Ms,

appelée température de début de transformation

martensitique est atteinte. Elle fait

24

apparaitre deux types de martensite : la martensite en latte

et la martensite en plaquette dépendant de la teneur en carbone.

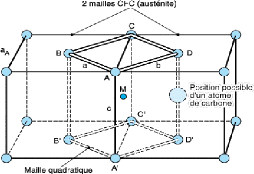

Le paramètre c de la maille augmente avec la teneur en

carbone, tandis que le paramètre a décroît. Ainsi, plus la

maille est riche en carbone, plus elle est tétragonale. Ceci s'explique

par le fait que les atomes de carbone sont situés au centre des

arêtes, dans les sites octaédriques. La Figure I.5 résume

la position des atomes de carbones dans la maille.

Figure III.5 : Position des atomes de carbone dans

la maille quadratique de la martensite

III.6. Influence des éléments d'alliage sur

le traitement thermique

a) Influence sur l'austénitisation

Les éléments d'alliage ont un rôle

prépondérant dans le traitement d'austénitisation. La

germination de l'austénite est instantanée dans le cas des aciers

au carbone mais la présence de certains éléments d'alliage

peut ralentir la croissance gouvernée essentiellement par la diffusion,

du fait de leur faible diffusivité, modifiant la position des points

caractéristiques de début et de fin de la transformation Ac1 et

Ac3. Les formules empiriques d'Andrews peuvent être utilisées pour

estimer les températures de transformation en fonction de la composition

chimique des aciers faiblement alliés. Elles sont valables pour des

aciers contenant moins de 0,6% de carbone. Ces formules sont données

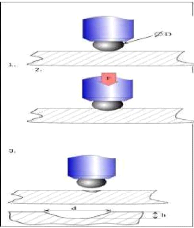

ci-après en fonction de la teneur massique en éléments

d'alliages.

Ac1=723-10,7Mn-16,9Ni+29,1Si+16,9Cr+6,38W+290As

Ac3=912-203

C-15,2Ni+44,7Si+104V+31,5Mo+13,1W-30Mn

25

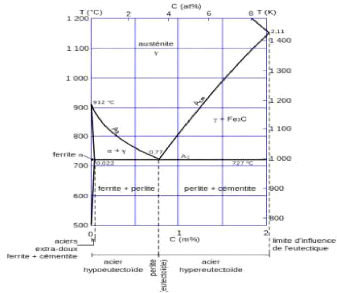

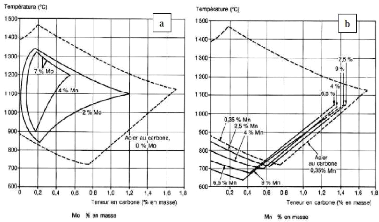

La Figure III.6 présente les changements

occasionnés par la présence des éléments d'alliages

alphagènes ou gammagènes sur le diagramme d'équilibre des

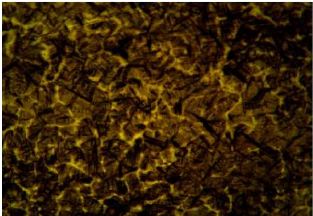

phases de l'alliage Fe-C (Hantcherli Muriel 2010).

Figure III.6 : Influence des éléments

d'alliage sur le diagramme de phase FeC a) Présence d'un

élément

alphagène, le molybdène- b)

Présence d'un élément gammagène, le

manganèse

Les éléments alphagènes les plus souvent

utilisés dans les aciers alliés sont le Si, Al, Cr, Mo, Ti, V, W.

Le nickel et le manganèse sont quant à eux des

éléments gammagènes. Ces considérations expliquent

l'effet de ces éléments sur l'abaissement ou l'augmentation des

températures Ac1 et Ac3 dans les formules d'Andrews et d'Eldis

précédemment citées.

Un autre aspect est à prendre en compte pour comprendre

l'effet de ces éléments. En effet, certains

éléments, dits carburigènes, ont une affinité plus

grande pour le carbone que celle du fer. Même présents en faible

quantité, ils peuvent se substituer partiellement aux atomes de fer de

la cémentite, formant ainsi des carbures notés de manière

générale M3C. Lorsque la teneur en ces éléments est

suffisante, la formation de différents carbures autres que la

cémentite, peut être observée. Notons ici quelques exemples

pour l'ajout de chrome ou de vanadium : (Cr,

Fe)23C6, (Cr, Fe)3C, (Cr,

Fe)7C3 ou (V, Fe)3C et (V,

Fe)4C3. Parmi les éléments

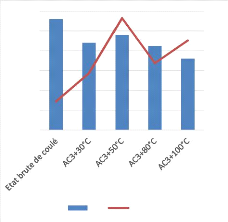

carburigènes on trouve Cr, V, Mo, Ti, W, Nb et Mn. Des

éléments comme le silicium où le nickel, n'étant

pas carburigènes, se retrouvent en solution solide dans la ferrite

(Hantcherli Miriel).

b) Influence sur la martensite

Les éléments d'alliages jouent un rôle

important dans la formation de la martensite, et ce, à trois niveaux.

Ils influent en effet sur la vitesse critique de trempe

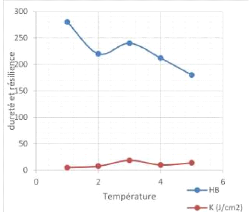

26

nécessaire pour former cette phase, sur la

température de début de la transformation martensitique Ms, mais

également sur la morphologie de la martensite obtenue.

b.1) Influence sur la vitesse critique de

trempe

Les éléments d'additions altèrent la

cinétique des transformations de phases en modifiant la stabilité

de l'austénite pour des températures inférieures à

son domaine d'existence. De manière générale, ces derniers

stabilisent l'austénite instable et les courbes TRC sont ainsi

décalées vers la droite : les vitesses de transformations sont

diminuées. Dans certains cas, les éléments d'alliage

peuvent également modifier la forme des courbes de transformation. Cela

a une conséquence pratique sur la vitesse critique de trempe qui sera

moins élevée, les transformations bainitique et

ferrito-perlitique se produisant pour des vitesses plus faibles que dans le cas

d'un acier non allié. La trempabilité des aciers s'en trouve donc

améliorée (ARFAOUI Ali, CHAKER Med Amir).

b.2) Influence sur la température

MS

Différentes formules pour estimer la température

Ms (en °C), en fonction de la

teneur massique en éléments d'alliage sont

disponibles dans la littérature.

Les principales approximations sont les suivantes :

- Nehrenberg

Ms=500-300C-33Mn-17Ni-22Cr-11Mo-11Si

- Steven et Haynes

Ms=561-474C-33Mn-17Ni-17Cr-21Mo

- Andrews

Ms=539-423C-30,4Mn-17,7Ni-12,1Cr-7,5Mo

La relation d'Andrews est généralement

utilisée pour des aciers dont la teneur en carbone

ne dépasse pas les 0,6 % massique. Pour

l'établissement de ces formules, il est

communément admis que l'influence de chaque

élément est indépendante de la présence

ou de la teneur des autres éléments d'alliage.

En pratique, les éléments d'alliage en solution

solide dans l'austénite abaissent la

température Ms. Il est cependant important de souligner

que c'est la teneur en carbone qui

influe le plus sur le déplacement de cette

température. Pour cette même raison, la

dissolution totale des carbures dans la phase austénitique

joue un rôle prépondérant sur

27

Ms. En effet, il est aisé de constater via ces

formules, qu'une variation de 0,1% de carbone en solution solide peut conduire

à une variation de presque 40°C sur la température Ms. Pour

déterminer les phases que l'on obtient à température

ambiante, on détermine l'influence des éléments

alphagènes en calculant la teneur en « chrome équivalent

», on détermine l'influence des éléments

gammagènes en calculant la teneur en « nickel équivalent

»

alphagènes : (Cr)eq = (%Cr) + 1,5(Si%) +

(%Mo) + 0,5(%Nb)

gammagènes : (Ni)eq = (%Ni) + 0,5(%Mn) +

30(%C)

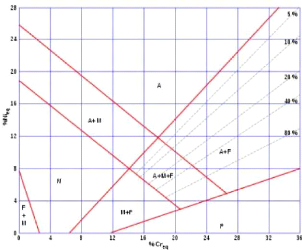

Et l'on reporte le point sur un diagramme, le plus couramment

utilisé dans le cadre de la soudure étant le diagramme de

SCHAEFFLER.

La zone dans laquelle se trouve le point indique les phases en

présence. Dans la zone biphasée austénite + ferrite (y +

á), on trace des droites indiquant la proportion des phases ; ces

droites sont appelées droites de conjugaison, ou conodes

(Métallurgie générale/ les aciers I théorie)

Figure III.7 : Diagramme de SCHAEFFLER ; A =

austénite, F = ferrite, M = martensite, les lignes de

pourcentage

indiquent la proportion de ferrite dans l'austénite

Le diagramme de SCHAEFFLER est pertinent pour les

pièces brutes de solidification ; pour les pièces

laminées, on utilise un diagramme légèrement

différent, le diagramme de PRYCE et ANDREWS.

28

III.7. INFLUENCE DE LA GROSSEUR DES GRAINS D'AUSTENITE

SUR LES PROPRIETES MECANIQUES

D'une manière générale l'influence de la

grosseur du grain sur les propriétés mécaniques à

peu d'importance, sauf sur la résilience qui chute notablement surtout

dans le cas de dureté élevée et le seuil de

fragilité à froid qui s'élève. Plus le grain est

gros, plus l'acier est apte aux tapures et aux déformations de trempe.

La présence de la sorbite et de la troostite augmente de 10-15% la

résistance mécanique et la dureté de l'acier

normalisé.

Lorsque la température est portée au-dessus de

A1, il se forme à l'interface de la ferrite cémentite, des germes

de l'austénite qui croissent jusqu'au moment où toute la

structure se transforme en austénite.

En élevant la température ou en prolongeant la

durée de séjour à la température donnée, on

déclenche une cristallisation qui grossit le grain austénitique.

Cette croissance spontanée car le système à tendance

à diminuer l'énergie libre en réduisant la surface des

grains. Les gros grains se développent aux

dépend des petits grains

thermodynamiquement stables. Les dimensions

des grains formés lors du chauffage jusqu'à une

température donnée ne changent naturellement pas au

refroidissement ultérieur. L'aptitude du grain austénitique

à la croissance varie suivant les conditions de fusion même pour

les aciers de composition identique. Et le grossissement des grains

d'austénite n'intervient qu'à des températures de plus en

plus élevées. La surchauffe durant la trempe produit une grande

quantité d'austénite résiduelle avec augmentation de la

quantité d'austénite effectivement, ce qui provoque une

diminution de la dureté de l'acier (Paul Kasongo 2018).

CHAPITRE IV

TRAVAUX ANTERIEURS SUR L' A3SS

Dans ce chapitre nous ferons un court aperçu sur les

travaux publiés par les ACP et quelques chercheurs sur l'A3SS.

IV.1. Amélioration de la nuance par les ACP

(Inédit)

Aux ACP l'amélioration de la nuance a été

faite par l'ajout du nickel. Le Lower

Mantle fabriqué en A3SS est une pièce devant

travailler sous sollicitations aux chocs, à l'usure et à la

fatigue. La présence associée du nickel, chrome, molybdène

et autres éléments apporte la résistance à la

corrosion et a une influence favorable sur la ténacité et la

tenue aux chocs en jouant sur la stabilité. Etant auto trempant, il

permet à l'état recuit une bonne usinabilité.

Nous vous présentons ci bas les attentes des ACP

concernant les propriétés mécaniques après

coulée et traitement thermique.

a) Composition

La composition est donnée dans la marge suivante :

Eléments

|

C

|

Mn

|

Ni

|

Cr

|

Mo

|

Si

|

P

|

S

|

Teneurs

|

0,280,5

~0 ,32

|

~0 ,6

|

3,25

~3 ,75

|

1

' 1 ,2

|

0,25

~0 ,45

|

max

0,28

|

max

0,03

|

< 0,03

|

|

Tableau IV.1 : Composition en fourchette de la

nuance A3SS

b) Caractéristiques mécaniques

Les propriétés mécaniques sont

données pour un revenu à 600°C

|

Propriétés

|

Résistance à

la rupture

|

Limite

élastique

|

Allongement

|

Résilience

(kgm/cm2)

|

Dureté

|

|

Marge

|

90 -- 95

|

80 -- 85

|

>>-- 12

|

< 20

|

260 -- 280

|

29

Tableau IV.2 : Marge des propriétés

mécanique de l'A3SS attendues après revenu à

600°C

30

c) Conditions de traitement thermique

Près coulée la pièce est soumise à

un traitement thermique d'adoucissement (recuit d'adoucissement) pendant 6

à 10 heures à 680°C et pour la ramener aux conditions

d'utilisation, l'on fait une trempe à l'air à partir de

850°C. Le revenu suivant les caractéristiques

désirées se fait de 200 à 650°C (André Lebond,

1989).

Remarque : Eviter la maladie de Krupp autour

de 700 ou un séjour prolongé à la température

voisine de 500°C ; si possible arrêter le revenu à l'eau.

Le molybdène accroit la faculté de trempe,

à résistance égale la résistance est

augmentée de même la résistance à la fatigue.

IV.2. Amélioration par substitution

(mémoire de fin d'études)

Le travail présenté et défendu par

l'ingénieur MUTEBA KIBAMBE a porté sur la substitution faiblement

allié au manganèse par un acier fortement allié au

manganèse et traitement thermique. Les conclusions de ce travail ont

conduit à dire que l'acier Hadfield présentait une dureté

relativement faible à celle de l'acier faiblement allié, soit

160,67 HB contre 249 HB. Toutefois, la pièce originale a donné,

en fin de vie, une dureté d'environ 237 HB, ce qui implique que la

dureté avant utilisation devrait être relativement

inférieure (durcissement par écrouissage). Contrairement, la

résilience de l'acier Hadfield est de loin supérieure à

celle de l'acier faiblement allié, soit 299,79 J/Cm2 contre 51,67 J/Cm2

; toutefois, la nuance faiblement alliée présente une bonne

usinabilité que l'acier Hadfield, cependant, cet aspect ne devrait pas

être perçu comme un avantage d'autant plus qu'une

très bonne usinabilité est la conséquence

inéluctable de la perte considérable de

matière par

frottement, par conséquent une faible résistance à l'usure

(MUTEBA KIBAMBE, 2017).

31

CHAPITRE V

MATERIEL ET PROCEDURE EXPERIMENTALE

V.1. Matériel

Dans l'hypothèse de notre étude, nous avons

réalisé nos essais sur des éprouvettes

coulées en barreaux dans les moules adaptés aux

dimensions prévues et mis en forme selon les normes.

V.1.1. Caractérisation des

échantillons

Nous avons fait la caractérisation des

échantillons chimiquement au laboratoire

des ateliers centraux de panda par la méthode de

fluorescence X au NITON XLT et par infrarouge au sulfo-carbomettre ELTRA CS800

pour l'analyse du soufre et du carbone. ci-dessous nous présentons la

photographie des appareils servant à la caractérisation chimique

des échantillons.

Figure V.1 : photographie montrant (a) un Analyseur

NITON XLT et (b) sulfo-carbomettre ELTRA CS800 a) Analyseur NITON

XLT

a.1) Principe d'analyse

L'analyse se fait par différence de longueurs d'onde et

d'énergie émise par chaque

élément contenu dans l'échantillon.

Lorsqu'on bombarde l'échantillon par les rayons X,

32

les atomes de l'échantillon acquièrent une grande

énergie et émettent des rayonnements qui sont quantifiés

en valeur électrique et convertis en teneur en élément.

Cet appareil est connecté à un ordinateur qui affiche les

résultats d'analyse.

a.2) Mode opératoire

- Allumer l'appareil sur le bouton marche/arrêt ;

- Mettre l'échantillon dans la boite

d'échantillonnage, munie d'une fenêtre par laquelle passe les

rayonnements incidents ;

- Appuyer sur la gâchette pour déclencher le

bombardement ;

- Lire les résultats d'analyse.

b) Analyseur ELTRA CS800

b.1) Principe

Celui-ci n'analyse que le soufre et le carbone, à la

seule différence avec le précédent ici on

utilise les infrarouges à la place des rayons X pour

l'analyse.

L'analyseur ELTRA CS800 comporte 4 cellules à infrarouges

dont la cellule HS (haut soufre), BS (bas soufre), HC (haut carbone) et BC (bas

Carbone).

Il est constitué aussi d'un petit four à induction

et d'un piédestal sur lequel on place l'éprouvette.

L'analyse est basée sur l'absorption des gaz issus des

réactions de combustion du carbone et du soufre dans le four

porté à 2000°C, selon les réactions suivantes :

S+02=S02

C+02= C02

Ces deux gaz seront absorbés par les infrarouges ou

l'énergie des gaz absorbés sera transformé à un

signal électrique convertit en pourcentage du carbone ou en pourcentage

du soufre.

L'analyseur ELTRA CS800 est aussi connecté à un

ordinateur qui affiche les résultats d'analyse.

b.2) Mode opératoire

? Peser l'échantillon sur la balance électronique

ELTRA 84 (figure IV.7 Ci-dessous)

;

? Prélever 0,3 g à 0,5g de l'échantillon

ainsi que les fondants (0,3g de fer à 1,2g de tungstène) et

mettre les tous dans une éprouvette ;

? Ouvrir de l'oxygène pur ;

? Démarrer l'appareil et attendre 30 à 45 minutes

pour commencer l'opération ;

33

? Placer l'éprouvette sur le piédestal dès

que le four atteint une température de 2000°C, le piédestal

monte à l'intérieur du le four ;

? L'écran commence à afficher l'évolution de

l'analyse et montrant les résultats ;

? Une fois que l'analyse sera terminé, le piédestal

va descendre avec l'éprouvette brulé et l'échantillon sera

fondu ;

? Lire les résultats finals sur l'écran.

V.1.2. Essais mécaniques

Les essais mécaniques ont pour but de déterminer

les caractéristiques mécaniques des

aciers. Les différents essais réalisés dans

ce travail sont :

- L'essai de dureté ;

- L'essai de résilience ; - L'essai de traction.

a) Essai de dureté

La dureté correspond à la mesure d'une

résistance à la pénétration locale du

matériau considéré. La dureté est

aussi une propriété physique qui dépend non seulement des

caractéristiques de ce matériau, mais aussi de la nature et de la

forme du pénétrateur et du mode de pénétration.

Dans le cadre de ce travail, la mesure de la dureté a

été faite par mesure de la dureté brinell.

1. Essai de dureté Brinell

Les essais selon Brinell s'appliquent au fer et à l'acier

d'une résistance de 1000 à 1500

N/mm2 et à tous les métaux

non-ferreux. Le tableau suivant indique les charges d'essai à utiliser

pour les matériaux et les différents diamètres de billes.

Il indique également le diamètre de billes à choisir pour

une épaisseur de paroi minimum déterminée.

2. Principe

L'essai consiste à appliquer à la surface d'un

matériau préalablement préparé (surface

plane, polie et dépourvue d'écrouissage), une

charge prédéfinie, à l'aide d'un

pénétrateur. Le pénétrateur est une bille en acier

ou en carbure de diamètre compris entre 10 et 1mm, la charge doit

être telle que l'empreinte obtenue soit comprise entre deux rapport

basés sur le diamètre de la bille : 0.24 x Diamètre de la

bille < diamètre de l'empreinte < 0.6 x Diamètre de la

bille.

34

Pour notre étude les essais sont

réalisés, à l'aide d'un duromètre à rebond

portatif de marque EQUOTIP 3, sur des éprouvettes à l'état

brut de coulée et celles ayant subi des traitements thermiques.