REPUBLIQUE DEMOCRATIQUE DU CONGO

UNIVERSITE DE LUBUMBASHI

ECOLE SUPERIEURE DES

INGENIEURS INDUSTRIELS

Département de Génie des

procédés

BP.1825

LUBUMBASHI

Influence de la granulométrie sur la

cinétique de lixiviation du minerai

oxydé du gisement de KIBOLWE.

PAR UMBA KINDA Daniel

Mémoire présenté et défendu en

vue de l'obtention du grade de Bachelier en science de l'Ingénieur en

génie des procédés chimiques.

Février 2022

REPUBLIQUE DEMOCRATIQUE DU CONGO

UNIVERSITE DE

LUBUMBASHI

ECOLE SUPERIEURE DES INGENIEURS

INDUSTRIELS

Département de Génie des

procédés

BP.1825

LUBUMBASHI

Influence de la granulométrie sur la

cinétique de lixiviation du minerai oxydé

du gisement de KIBOLWE.

Par UMBA KINDA Daniel

Mémoire présenté et défendu en

vue de l'obtention du grade de Bachelier en science de l'Ingénieur en

génie des procédés chimiques.

Dirigé par : Augustin ILUNGA NDALA

Professeur émérite

Encadré par : Delphin MUKALAY UMBA

Chef des travaux

Février 2022

Page | I

RESUME

Ce travail présente les résultats d'une

étude qui avait pour objectif de déterminer l'influence de la

granulométrie (tailles des particules) sur la cinétique de

lixiviation du cuivre du minerai oxydé de KIBOLWE en milieu acide.

Pour mener à bien cette étude, nous avons

effectué d'une part des préparations et des

caractérisations physiques et d'autre part des caractérisations

chimiques et minéralogiques du minerai. Et pour les essais de

lixiviation, nous avons utilisé quatre granulométries

différentes offrant des % des passants différents sur un tamis de

75um que nous avons pris comme tamis de référence, et nous avons

maintenu les autres paramètres constants, il faut signaler que ces

essais ont été effectués en réacteur

agité.

Pour pouvoir évaluer la cinétique de lixiviation

nous avons effectué des prélèvements à des instants

différents durant nos essais afin de pouvoir déterminer

l'évolution de la mise en solution du cuivre.

Les meilleurs résultats cinétiques sont ceux

obtenus avec la granulométrie offrant 70% de passant qui ont

donné une extraction de 24.8796 g/L de cuivre en 120 minutes avec un

rendement de lixiviation de 82.64% et une solubilisation de 74.34 Kg de cuivre

par tonne de minerai.

Page | II

Table des matières

RESUME I

LISTE DES FIGURES V

LISTE DE TABLEAUX VI

EPIGRAPHE VII

DEDICACE VIII

REMERCIEMENTS IX

INTRODUCTION GENERALE 1

I-1. HISTORIQUE : 3

I-2. PRESENTATION DU PROJET KIBOLWE 3

I-3. SIEGE SOCIALE 4

I-4. SITUATION GEOGRAPHIQUE DU GISEMENT DE KIBOLWE 4

CHAPITRE II : GENERALITE SUR LA LIXIVIATION

5

II-1. PRINCIPE ET APPLICATION DE L'HYDROMETALLURGIE

5

II-2. LA LIXIVIATION 6

II-2-1. Réactifs de lixiviation 6

II-3. TYPE DE LIXIVIATION 7

II-3-1. Lixiviation chimique : 7

A. Lixiviation acide: 7

? Lixiviation acide oxydante : 7

? Lixiviation acide réductrice: 7

B. Lixiviation ammoniacale: 7

C. Lixiviation par cyanuration : 7

D. Lixiviation par les chlorures : 8

E. Lixiviation par la soude caustique : 8

II-3-2. Lixiviation bactérienne : 8

A. La biolixiviation : 8

B. La biosorption 9

II-3-4. Technologie de la lixiviation 9

II-4-1. Lixiviation in-situ: 9

II-4-2. Lixiviation en tas ou lixiviation statique : 10

II-4-3. Lixiviation par percolation : 11

II-4-4. Lixiviation en réacteur agité :

12

II-4-5. Lixiviation sous pression(en autoclave) :

12

Page | III

II-5. CHIMIE DE LA LIXIVIATION 12

II-5-1. Paramètres physiques : 13

II-5-2. Réactions de Lixiviation : 13

II-5-2-1.Réaction de solubilisation physique :

13

II-5-2-2.Lixiviation par réaction chimique simple

: 13

II-6. APPROCHE THERMODYNAMIQUE ET CINETIQUE DE LA

LIXIVIATION 14

II-6-1. Généralités 14

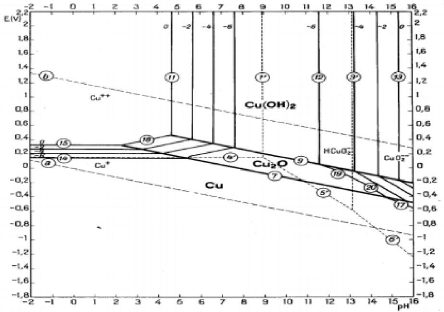

II-6-2. Diagrammes de POURBAIX 14

II-6-2-1. Structure des diagrammes de POURBAIX 15

II-6-2-2. Diagramme de POURBAIX de l'eau 15

II-6-2-3. Diagramme de POURBAIX du système Cu-H2O

18

II-7. APPROCHE CINETIQUE DE LA LIXIVIATION

18

II-7-1. Facteurs influençant la cinétique de

lixiviation 19

II-8. LE RENDEMENT DE LIXIVIATION 20

II-9. OPERATIONS SUBSEQUENTES A LA LIXIVIATION

20

II-9-1. Séparation Solide-Liquide 20

? La décantation : 21

? La filtration : 21

? La centrifugation : 21

Partie II : Partie expérimentale 22

CHAPITRE III : MATERIEL ET METHODES 22

III.1 INTRODUCTION 22

III-1. MATERIELS ET APPAREILS 22

III-1-1. Matériel 22

III-1-2. Appareils 22

III-2. ECHANTILLONNAGE 23

III-2-1. Origine de l'échantillon 23

III-2-2. Caractérisation de

l'échantillon 23

III-2-2-1. Caractérisation chimique 23

III-2-2-2. Caractérisation minéralogique de

l'échantillon 23

III-2-2-3. Caractérisation granulométrique

23

III-2-2-4. Procédure expérimentale :

23

III-2-2-5. Analyse granulochimique 24

III-2-2-6.Etude de broyabilité

24

Page | IV

III-2-2-7. Mode opératoire 24

III-3. ESSAIS DE LIXIVIATION 24

III-3-1. Préparation de la pulpe 25

III-3-1-1. Calcul de la pulpe pour une densité de

1200 25

III-3-2. Mode opératoire pour la lixiviation 25

III-4. CALCUL DES CARACTERISTIQUES HYDROMETALLURGIQUES

26

? Calcul du rendement de lixiviation

26

? La solubilisation 27

? Calcul expérimental de la vitesse de

mise en solution 27

CHAPITRE IV : PRESENTATION ET ANALYSE DES RESULTATS

28

IV-1.INTRODUCTION 28

IV-2. CARACTERISATION DE L'ECHANTILLON 28

IV-2-1. Analyse chimique de l'échantillon 28

IV-2-2. Caractérisation minéralogique 29

IV-2-3. Caractérisation granulométrique 29

IV-2-4. Résultats d'étude de broyabilité

31

IV-3. RESULTATS DES ESSAIS DE LIXIVIATION

33

IV-3-1. Essais de lixiviation 33

IV-3-2. Essai de lixiviation avec 65 % de passant 33

IV-3-2-1. Résultats de l'essai de lixiviation avec

une granulométrie offrant 65% de passant 33

IV-3-3. Essai de lixiviation avec 70 % de passant 36

IV-3-3-1. Résultats de l'essai de lixiviation avec

une granulométrie offrant 70% de passant 36

IV-3-3. Essai de lixiviation avec 75 % de passant 39

IV-3-3-1. Résultats de l'essai de lixiviation avec

une granulométrie offrant 75% de passant 39

IV-3-4. Essai de lixiviation avec 80 % de passant

41

IV-3-4-1. Résultats de l'essai de lixiviation avec

une granulométrie offrant 80% de passant 42

IV-4. RESULTATS DES QUATRE ESSAIS 44

Conclusion générale et perspectives

48

REFERENCES BIBLIOGRAPHIQUES 49

ANNEXES 1

Annexe 1. : Résultats des analyses des gâteaux

1

Page | V

LISTE DES FIGURES

FIGURE II- 1 : TECHNIQUE D'EXPLOITATION PAR LIXIVIATION IN

SITU. 10

FIGURE II- 2 : LIXIVIATION EN TAS, MINE DE NICKEL EN FINLANDE

(

WWW.WROMP-INT.COM).

11

FIGURE II- 3: ZONE DE STABILITE THERMODYNAMIQUE DE L'EAU

VIS-A-VIS DES OXYDANTS ET DES

REDUCTEURS. 17

FIGURE II- 4: DIAGRAMME E-PH DU SYSTEME CU-H2O 18

FIGURE IV- 1 : COURBE DE LA REPARTITION GRANULOMETRIQUE

31

FIGURE IV- 2 : COURBES DE L'EVOLUTION DE PASSANTS ET REFUS.

32

FIGURE IV- 3 : COURBE D'EVOLUTION EXPRIMANT LA CINETIQUE DE

LIXIVIATION DU CUIVRE

AVEC 65% DE PASSANT 34

FIGURE IV- 4 : COURBE D'EVOLUTION DU RENDEMENT DE LIXIVIATION

AVEC 65% DE PASSANT 35

FIGURE IV- 5 : COURBE DE LA VARIATION DE LA VITESSE DE MISE

EN SOLUTION DU CUIVRE 35

FIGURE IV- 6 : COURBE D'EVOLUTION EXPRIMANT LA CINETIQUE DE

LIXIVIATION DU CUIVRE

AVEC 70% DE PASSANT 37

FIGURE IV- 7: COURBE D'EVOLUTION DU RENDEMENT DE LIXIVIATION

AVEC 70% DE PASSANT 38

FIGURE IV- 8: COURBE DE LA VARIATION DE LA VITESSE DE MISE EN

SOLUTION DU CUIVRE AVEC

70% DE PASSANT 38

FIGURE IV- 9 : COURBE D'EVOLUTION DE LA

CINETIQUE DE LIXIVIATION DU CUIVRE AVEC 75% DE

PASSANT 40

FIGURE IV- 10 : COURBE D'EVOLUTION DU RENDEMENT

DE LIXIVIATION AVEC 75% DE PASSANT 40 FIGURE IV- 11 : COURBE DE LA VARIATION DE

LA VITESSE DE MISE EN SOLUTION DU CUIVRE AVEC

75% DE PASSANT 41

FIGURE IV- 12 : COURBE D'EVOLUTION DE LA

CINETIQUE DE LIXIVIATION DU CUIVRE AVEC 80%

DE PASSANT 42

FIGURE IV- 13 : COURBE D'EVOLUTION DU

RENDEMENT DE LIXIVIATION AVEC 80% DE PASSANT 43 FIGURE IV- 14 : COURBE DE LA

VARIATION DE LA VITESSE DE MISE EN SOLUTION DU CUIVRE AVEC

80% DE PASSANT 43

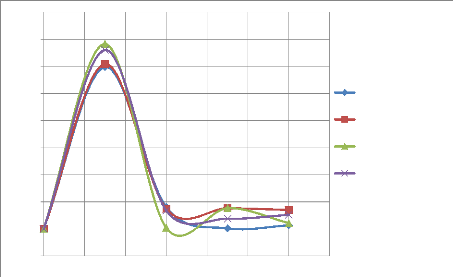

FIGURE IV- 15 : COURBES CINETIQUES DE LIXIVIATION DES QUATRE

ESSAIS 45

FIGURE IV- 16 : COURBE D'EVOLUTION DES RENDEMENTS DE

LIXIVIATION DES 4 ESSAIS 46

FIGURE IV- 17 : COURBES DES VARIATIONS DES VITESSES

D'EXTRACTION 46

Page | VI

LISTE DE TABLEAUX

TABLEAU I- 1: COORDONNEES GEOGRAPHIQUE DU GISEMENT DE KIBOLWE

4

TABLEAU IV- 1 : RESULTATS DE L'ANALYSE CHIMIQUE 28

TABLEAU IV- 2: RESULTATS DE L'ANALYSE GRANULOMETRIQUE

30

TABLEAU IV- 3 : RESULTATS DE L'ETUDE DE BROYABILITE DE

L'ECHANTILLON 31

TABLEAU IV- 4 : RESULTATS DE LIXIVIATION AVEC 65% DE

PASSANT 34

TABLEAU IV- 5 : VARIATION DE LA VITESSE D'EXTRACTION

34

TABLEAU IV- 6: RESULTATS DE LIXIVIATION AVEC 70% DE

PASSANT 37

TABLEAU IV- 7 : VARIATION DE LA VITESSE D'EXTRACTION

37

TABLEAU IV- 8: RESULTATS DE LIXIVIATION AVEC 75% DE

PASSANT 39

TABLEAU IV- 9 : VARIATION DE LA VITESSE D'EXTRACTION

39

TABLEAU IV- 10 : RESULTATS DE LIXIVIATION AVEC 80% DE

PASSANT 42

TABLEAU IV- 11 : VARIATION DE LA VITESSE D'EXTRACTION

42

TABLEAU IV- 12 : VARIATION DE LA CONCENTRATION EN FONCTION

DU TEMPS 44

TABLEAU IV- 13 : RESULTATS DU RENDEMENT DE LIXIVIATION EN

FONCTION DU TEMPS 44

TABLEAU IV- 14 : VARIATION DES VITESSES DE QUATRE ESSAIS

45

Page | VII

EPIGRAPHE

Que l'évolution soit poussée par le passé

ou tirée par le futur, c'est avec l'homme et ses techniques que

l'univers

devient intelligent.

Albert Jacquard

Page | VIII

DEDICACE

A vous Familles BANZA et KAMALENGE pour m'avoir soutenu, pour

avoir été présentes à mes côtés et

pour m'avoir aidé,

A vous tous frères, soeurs, oncles, tantes, cousins,

cousines, amis et amies,

Et à ceux qui nous ont précédé dans

l'au-delà, Je dédie ce travail.

Page | IX

REMERCIEMENTS

La reconnaissance et l'honnêteté font partie des

grandes valeurs que doivent avoir un homme intègre, aspirant donc

à cette fin il nous est donc impossible de terminer la présente

étude sans pour autant présenter notre reconnaissance et nos

remerciements les plus sincères aux personnes qui ont été

à nos côtés durant notre parcours académique et

à tous ceux qui nous ont soutenu d'une manière ou d'une autre

durant celui-ci.

Nous ne pourrons pas terminer ce travail sans pour autant

exprimer notre sincère reconnaissance et nos remerciements à Dieu

qui nous a permis de tenir jusqu'au bout malgré les aléas de la

vie.

Qu'il nous soit aussi permis d'exprimer au sein de ce travail

nos remerciements les plus sincères au professeur émérite

Augustin ILUNGA NDALA qui a accepté de diriger la réalisation de

ce travail malgré ses multiples et importantes occupations. Au chef de

travaux Delphin MUKALAY qui nous a encadré et orienté durant la

réalisation du présent travail. Au corps professoral de l'Ecole

Supérieure des Ingénieurs Industriels qui nous a encadré

durant notre parcours académique.

Nos remerciements s'adressent une fois de plus à ma

famille biologique et plus particulièrement à ma chère

Viviane KATUMBA mère et femme forte, à ma tante Marie KAPAPA,

à mes tantes Agnès et Médiatrice KANZA, à mes

Oncles : Albert TWITE, Xavier KAZEMBE, Benjamin DYANDA ; à mes

frères et soeurs : Betty MANDE, Jean MONGA, Barth MALUNGA, Marie BANZA

et Albert TWITE ; à mes cousins et cousines : Ben DYANDA, Olivier

MATANGA, Chris NSAMBI, Christian, Marie KAPAPA, Alice, Laurène MUKUMBI,

Nathalie, Jojo, Junior KANZA, Patrick KANZA ; à Préfina, Brieuc,

Candide, Soan, à Tantine Cendra et à papa Joseph MATANGA.

Nos remerciements s'adressent également à toutes

les personnes qui me sont chères et à tous mes amis : Hauvette

PEZU, Mardochée HAMICI, Benjamin MWENDA, Lucien KALULUA, Robert KIBOKO,

Tharsis KABUNJI, Justin MALANGO, Blandy MWENZE, Blaise MBUYU, Orline KYUMA,

Thassi KIKUNI, Jonathan PAYISAYO, Marc KASAMBAY, Karol Xavier IMWA, Dany

MAZANGA, Toussaint, Sael, Gift, Esther, Tendresse, Tatiana, Christian, Gladys ,

Benita, Merveille, Prisca, Patrick, Lorack, Osé, Kadingi, MWALABA ainsi

qu'à tous ceux qui de loin ou de près ont apportés d'une

manière ou d'une autre une touche à ce travail.

Nos remerciements s'adressent aussi aux salésiens de

DON BOSCO et particulièrement ceux qui nous ont encadrés au sein

de la communauté DON MARIO ZANIN, Père Didace KATELE, Père

Pamphile, Père Jacques S, Frère Thaddée B, Père

Antoine W, Père Dieudonné M, Père Jean-Luc V, Père

Pierre M, Abbé Evariste, merci au Home ZANIN qui nous a donné un

toit, un couvert, un abri durant notre parcourt académique et à

tous ses hôtes pour leurs soutient.

Page | 1

INTRODUCTION GENERALE

Les ressources minérales sont omniprésentes dans

notre quotidien, aussi bien dans la construction, la production

d'énergie ou encore les produits technologiques. Leur importance dans

notre vie n'est plus à démontrer dans notre monde en pleine

évolution technologique. La demande en métal devient de plus en

plus croissante et malheureusement les métaux ne sont plus

trouvés à leur état natif comme il y a des

siècles.

Actuellement les métaux se retrouvent associés

les uns aux autres à des faibles teneures, ce qui rend leurs

utilisations et leurs valorisations impossibles dans ces états. Pour

leurs valorisations on a recours à certains procédés plus

efficaces, respectueux de l'environnement et économiquement rentables,

dans un contexte où le marché des métaux fluctue

fortement. Ces procédés reposent sur deux technologies : la

pyrométallurgie et l'hydrométallurgie mettant en jeux

différentes techniques. L'hydrométallurgie est l'une des

meilleures perceptives pour arriver à cette fin car elle est moins

énergivore et permet de traiter des minerais complexes en

réduisant au maximum les pertes. Elle fait intervenir différents

techniques entre et autre la lixiviation qui fait objet de notre étude

et plus particulièrement pour la valorisation du cuivre.

Plusieurs techniques peuvent se prêter au traitement des

minerais pauvres en cuivre. La lixiviation est un processus simple d'extraction

par dissolution basé sur le fait que tous les minerais ont des

coefficients de dissolution différents et peuvent donc se retrouver

séparer par la circulation d'un solvant et est facilement

réalisable pour des minerais oxydés. Et elle dépend des

différents facteurs et paramètres pour sa bonne

réalisation qui peuvent être évalués ensemble ou

séparément.

Le minerai faisant l'objet de notre travail provenait du

gisement de Kibolwe exploité par la Société d'exploitation

minière du Haut-Katanga (SEMHKAT), minerai cupro-cobaltifère dont

la teneur en cuivre est largement supérieure à celle des autres

métaux présents soit 9,50%. Notre objectif sera d'étudier

l'influence de la granulométrie (taille des particules) sur la

cinétique de lixiviation du cuivre en milieu acide, afin de

déterminer la granulométrie qui donne une meilleure

cinétique et par conséquent son rendement de lixiviation. Pour ce

faire nous proposons de réaliser quatre essais avec 4

granulométries différentes et gardant les autres

paramètres (tels que : le temps de séjours, la densité de

la pulpe, ...) constants.

C'est dans cette optique que notre travail intitulé :

« Influence de la granulométrie sur la cinétique de

lixiviation du minerai oxydé du gisement de Kibolwe. » a

été initié.

Page | 2

Outre l'introduction et la conclusion, ce travail comprend

quatre chapitres qui sont :

? le premier présente une

généralité sur le gisement de Kibolwe et sur la SEMHKAT

qui

l'exploite ;

? le second présente une

généralité sur la lixiviation ;

? le troisième décrit les matériels et

les méthodes à utiliser, et

? le quatrième est focalisé sur la

présentation et l'analyse des résultats obtenus.

Partie I : Partie bibliographique

Page | 3

CHAPITRE I : GENERALITE SUR LE GISEMENT DE

KIBOLWE

ET SUR LA SEMHKAT

I-1. HISTORIQUE :

Mwana Africa est une société panafricaine des

ressources multiples. Les principales opérations et activités

d'exploration de Mwana couvrent l'or, le Nickel et d'autres métaux de

base, ainsi que les diamants au Zimbabwe, en RDC et en Afrique du Sud. Mwana a

été la première entreprise minière détenue

et gérée par des Africains à être coté sur le

marché AIM de Londres. La mine d'or Freda Rebecca de Mwana au Zimbabwe a

atteint son taux de production cible de 50000 onces d'or par an en 2011. En

Février 2012, Mwana a annoncé une ressource minérale

aurifère de 2.01 millions d'onces sur son projet Zani Kodo en

République démocratique du Congo.

La SEMHKAT a pour but l'exploitation du cuivre, du cobalt, du

zinc, du Nickel... Elle a reçu le permis d'exploitation N°740 qui

lui confère le droit exclusif d'effectuer, à l'intérieure

du périmètre défini par l'article 1 de son accord avec

Zhejiang Hailiang Company Limited (Hailiang), les travaux de prospection, de

recherche et d'exploitation des éléments suivants : le Zinc, le

Cobalt, le Nickel et le Cuivre.

I-2. PRESENTATION DU PROJET KIBOLWE

MWANA Africa a dévoilé une impulsion

significative au développement de ses licences de cuivre SEMHKAT avec un

accord de 40 millions de dollars avec un transformateur de cuivre chinois de

classe mondiale.

L'accord conclu avec Zhejiang Hailiang Company lumited

(Hailiang) porte sur les 28 licences SEMHKAT, dans lesquelles Mwana

détient 100% du capital en République Démocratique du

Congo. Hailiang investira 25millions de dollars américains sur un

minimum de quatre ans pour acquérir une participation avec droit de 62%

dans la coentreprise d'exploration.

La société chinoise dispose d'une option

supplémentaire de six mois sur le prospect de Kibolwe, qui, si elle est

exercée, Kibolwe sera transférée à sa propre

société de développement. Mwana y détiendra une

participation non diluable de 40% et Hailiang s'est engagé à

verser 15 millions de dollars supplémentaires dans les 12 mois suivant

le transfert de la licence. Pour les licences SEMHKAT, Hailiang aura le droit

de transférer une licence à une société de

développement à tout moment.

Page | 4

I-3. SIEGE SOCIALE

Le siège social de la SEMHAT se trouve à

Lubumbashi au numéro 207 de l'avenue KASHOBWE, commune de Lubumbashi

dans la province du Haut-Katanga.

I-4. SITUATION GEOGRAPHIQUE DU GISEMENT DE KIBOLWE

Le gisement appartient au polygone minier de la société

d'exploitation minière du Haut-Katanga (SEMHKAT).

Il s'agit d'une ancienne carrière d'exploitation

artisanale, ce polygone est situé au Nord-ouest de la ville de

Lubumbashi à environ 225Km de Lubumbashi et à #177; 100Km de la

ville de Likasi dans le territoire de Kambove et couvre une superficie de

70Km2.

Kibolwe est un gisement stratiforme riche en cuivre

hébergé par des roches minérales, le minéral

oxydé dominant de Kibolwe est la malachite avec des quantités

mineures de cuprite et de ténorite, se produisant dans des calcaires

argileux altérés. Les forages ont délimité des

unités minéralisées à plat près de la

surface jusqu'à 40m d'épaisseur, s'étendant sur une

grève de 1500 m.

Les coordonnées géographiques définissant

cette zone sont les suivantes :

Tableau I- 1: coordonnées géographique du

gisement de Kibolwe

|

Coordonnées géographiques

|

|

Longitude S

|

Longitude E

|

|

11°10'15,2'

|

26°11'28,3»

|

Page | 5

CHAPITRE II : GENERALITE SUR LA LIXIVIATION

L'épuisement progressif des gisements riches et

facilement accessible, ainsi que le besoin croissant en métaux et autre

ressources minérales, et la nécessité d'économiser

l'énergie utilisée a obligé l'industrie minérale

à se diriger vers l'exploitation de gisements plus pauvres, plus

complexes et d'accès plus difficile, l'industrie minérale subit

de fortes pression pour réduire l'impact qu'elle a sur

l'environnement.

Face à ces réalités,

l'hydrométallurgie est à ce jour un des procédés

qui offre actuellement des alternatives et occupe une place importante dans

l'exploitation des minerais à faible teneur en élément

recherché. Elle consiste en une succession d'opération en

solution aqueuse impliquant des réactions chimiques, dont la lixiviation

est la principale étape dans ce type de traitement (BOUKHEMIKHEM

Zahira, 2010).

Ainsi nous rappellerons donc dans ce chapitre les principes de

l'hydrométallurgie et de la lixiviation.

II-1. PRINCIPE ET APPLICATION DE L'HYDROMETALLURGIE

L'hydrométallurgie est un procédé de

production des nombreux métaux. Elle consiste en un ensemble de

transformations chimiques et de processus physiques effectués en

solution aqueuse. Les transformations chimiques sont

caractérisées par l'étape de la lixiviation qui est la

dissolution sélective du métal recherché contenant dans le

minerai et les étapes de purification de cette solution ainsi que

l'élaboration du métal à partir de la solution

purifiée.

L'application de l'hydrométallurgie ne se limite pas

seulement à l'extraction et la purification à partir de jus de

lixiviation des minerais, de métaux tels que le cuivre, le cobalt, le

zinc...

Mais elle s'étend aussi à d'autres domaines comme

:

? le nucléaire ;

? la pétrochimie ;

? l'environnement ;

(BOUKHEMIKHEM Zahira, 2010).

Page | 6

II-2. LA LIXIVIATION

La lixiviation est un processus simple d'extraction par

dissolution basé sur le fait que tous les minerais ont des coefficients

de dissolution différents et peuvent donc se retrouver séparer

par la circulation d'un solvant. Ce principe est mondialement utilisé

pour extraire l'or (le solvant étant majoritairement le cyanure), mais

d'autres métaux comme le cuivre, le cobalt, l'uranium etc. peuvent

être extrait ainsi.

II-2-1. Réactifs de lixiviation

Les réactifs de lixiviation les plus couramment

utilisés sont :

· l'eau : Elle est utilisée pour

la lixiviation des minerais solubles dans l'eau tels que les oxydes et

même les sulfates (NOUIOUA, 2018).

· les acides : Les acides sont

utilisés pour l'attaque de plusieurs constituants parfois d'une

manière sélective. L'acide chlorhydrique, l'acide sulfurique,

l'acide nitrique sont les réactifs les plus utilisé

(NOUIOUA, 2018).

· les bases : Les bases telles

que l'hydroxyde de sodium (NaOH) et l'hydroxyde d'ammonium (NH4OH) sont

utilisées respectivement pour la lixiviation des bauxites ainsi que

celle des minerais de cuivre et de nickel (NOUIOUA, 2018).

· les sels solubles : Le

sulfates ferreux, les chlorures, les carbonates et cyanures de sodium

permettent la lixiviation de certains minerais sulfurés tels que le CuS

(NOUIOUA, 2018).

· les bactéries : Les

microorganismes tels que ; les thiobacillus pour les sulfures des

métaux, les minerais complexes ainsi que pour les roches à faible

teneur en minerai (< 0.4%). On effectue donc une biolixiviation

(NOUIOUA, 2018).

· les gaz dissouts : Le

Dioxyde de soufre, Dichlore, Oxygène sont utilisés par exemple

pour la lixiviation du Zinc (NOUIOUA, 2018).

Page | 7

II-3. TYPE DE LIXIVIATION

Les types de lixiviation sont classés suivant les agents

lixiviant utilisés on distingue : II-3-1. Lixiviation

chimique :

A. Lixiviation acide :

Cette lixiviation est utilisée pour les minerais à

gangue acide, le milieu solvant est

constitué de l'acide.

On distingue dans cette catégorie la lixiviation acide

oxydante et acide réductrice.

? Lixiviation acide oxydante :

Il y a lixiviation oxydante lorsqu'il y a montée

d'état d'oxydation de l'élément dans la solution que dans

le solide. Ce type de lixiviation s'applique aux minerais mixtes (oxyde et

sulfures). L'acide sulfurique est le solvant le plus utilisé. Les

conditions oxydantes peuvent être réalisées par l'air

(oxygène) ou par les ions ferriques présents (provenant des

minerais ou ajoutés intentionnellement).

? Lixiviation acide réductrice :

Dans ces types de lixiviation, la solution lixiviante est

rendue réductrice par un agent réducteur tels que le SO2, le fer

ferreux, le NO2, le metabisulfite de sodium. La réduction permet la

dissolution des oxydes tels que MnO2 et CO2O3 qui ne sont pas solubles dans

l'acide sulfurique dilue (Schlesinger et al, 2011).

B. Lixiviation ammoniacale :

La lixiviation ammoniacale est utilisée pour les

minerais à gangue dolomitique (CaO, MgO) qui se prêtent mal

à une attaque acide. Pour les minerais sulfurés, la lixiviation

ammoniacale se fait en présence d'oxygène comme agent

lixiviation.

C. Lixiviation par cyanuration :

Ce type de lixiviation est appliqué essentiellement au

traitement des métaux précieux. On utilise une solution

diluée de NaCN, KCN, Ca(CN)2 en milieu basique pour éviter

l'hydrolyse du cyanure (The Chemistry of Gold

Extraction,2009).

Page | 8

D. Lixiviation par les chlorures :

Cette lixiviation est utilisée pour les minerais

sulfurés mais l'utilisation de l'acide chlorhydrique est exclue compte

tenu de son prix qui est élevé, cependant on emploie une solution

acide de FeCl3.

E. Lixiviation par la soude caustique :

Cette lixiviation est pour dissoudre les oxydes tels que la

bauxite.

II-3-2. Lixiviation bactérienne :

Elle est utilisée pour la mise en solution des mineras

sulfurés, pauvres et complexes. Les microorganismes comme les

thiobacilles et les ferrobacilles possèdent des propriétés

catalytiques permettant d'augmenter la cinétique de lixiviation.

A. La biolixiviation :

La biolixiviation (appelée aussi lixiviation biologique

ou lixiviation bactérienne) est une technique d'extraction de

métaux à grands intérêts économiques d'une

roche, mettant en jeu des micro-organismes capables de convertir ces

métaux de la forme solide à la forme soluble, qui pourront

ensuite être extraits.

Cette technique est naturelle, économique et important

sur le plan environnemental. Elle s'effectue à des températures

et pressions faibles avec une vitesse de réaction lente, mais leur

inconvénient est l'obtention des solutions diluées.

On a trois catégories des bactéries suivant

qu'elles procèdent à température faible, moyenne où

exagérée sont :

? les bactéries mésophiles largement connus par

leur activité métabolique à température faible et

moyenne (30°C à 35°C) sont Acidithiobacillus ferrooxidans,

Acidithiobacillus thiooxidans, Leptospirillum ferrooxydans (thermotolerant

up to 50°C) et Thiobacillus caldus ;

? les bactéries thermophiles moyenne (biolixiviation de

50°C à 55°C) : Thiobacillus caldus, Sulfobacillus

(tolérant jusqu'à 63°C), Sulfobacillus

thermosulfidooxydans, Sulfobacillus acidophilus et Acidimicrobium ;

? les bactéries thermophiles exagérées

(60°C à 85°C) : Sulfolobus (sulfolobus metallicus,

sulfolobus acidocaldarius), Acidianus brierleyi (DJENETTE EL BAR /

Ep. BOUCHERITTE, 2016).

Aucune mine en RDC n'a eu recours à cette

méthode et sa mise en oeuvre future n'est pas certaine.

Page | 9

B. La biosorption

La biosorption est un terme utilisé pour décrire

tous les processus reliés à la récupération des

métaux en présence des absorbant, qui sont des cellules vivantes

ou morte. La biosorption se fait avec des bactéries active ; lorsque les

interactions métaux-bactéries ses font avec des cellules vivantes

(précipitations, oxydation-réduction, ...), passives ; lorsque

les métaux sont transformés suite à des réactions

physico-chimiques (complexation par des substances produites par les cellules,

absorption du métal sur la paroi cellulaire) (NOUIOUA Asma,

2018).

II-3-4. Technologie de la lixiviation

Une fois que l'agent de lixiviation a été

déterminé, la prochaine étape est le choix du type

d'appareil et de la méthode qui seront utilisés pour effectuer la

lixiviation.

En fonction des critères de choix cités

précédemment, la lixiviation peut être

réalisée selon cinq méthodes différentes :

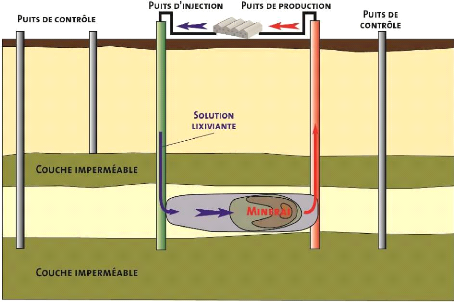

II-4-1. Lixiviation in-situ:

Cette technique (« in situ leaching » en

anglais) permet d'exploiter des gisements à basse teneur

minérale, stratiformes, encaissés dans des horizons

gréseux perméables et encadrés par des horizons

très peu ou pas perméables (ex. grès rouges à

cuivre ou « red-bed»). A l'aide d'une série de puits

injecteurs et producteurs, une circulation de solution lixiviante (souvent de

l'acide sulfurique ou du carbonate de soude) est établie, permettant

l'attaque du Minerai (Figure II-1). La solution est, par la suite,

récupérée pour la phase de traitement. Le principal

avantage de cette technique est de pouvoir récupérer des

métaux ou minerais de valeur sans avoir recours aux techniques

minières traditionnelles impliquant : explosions, découverture

coûteuse ou infrastructures souterraines. Cette technique a donc une

faible emprise en surface et ne crée aucune verse à

stérile. Toutefois elle présente un risque de contamination des

eaux souterraines (Exploitation minière et traitement des

minerais, février 2017).

Page | 10

Figure II- 1 : Technique d'exploitation par lixiviation in

situ.

II-4-2. Lixiviation en tas ou lixiviation statique :

Lixiviation en tas (Figure II-2). Préalablement

à la lixiviation en tas, le minerai tout venant ou le minerai

concassé est chargé sur des dépôts (ou tas ou pile)

de 10 à 20 m de hauteur qui sont empilés sur une couche

imperméable. Une solution lixiviante est pulvérisée sur le

tas, se lixivie à travers la pile puis dissout le métal

rechercher. La solution est ensuite dirigée dans un bassin. La solution

lixiviante, qui est dite être « sursaturée » en

métal recherché, est ensuite pompée vers des colonnes

à résine où le métal est

récupéré. Une lixiviation en tas rentable offre un certain

nombre d'avantages, y compris :

? coûts de broyage réduits puisque le minerai est

uniquement concassé non meulé ;

? la solution lixiviante recyclée à travers le

tas, réduisant la quantité de l'agent lixiviant utilisée

dans l'exploitation ;

? processus particulièrement adapté aux minerais

à plus faible teneur et à ceux ayant une teneur

élevée en argile ;

(Exploitation minière et traitement des minerais ;

février 2017).

Page | 11

Figure II- 2 : Lixiviation en tas, mine de nickel en Finlande

(

www.wromp-int.com).

II-4-3. Lixiviation par percolation :

Cette méthode s'applique à des minerais plus

riches (de l'ordre du pour-cent dans le cas du cuivre). Le minerai

concassé est introduit dans des réservoirs dont la partie

inferieur soulevant le lit de minerai joue le rôle de filtre. L'agent de

lixiviation est ajouté continuellement sur la surface minérale,

pouvant percoler à travers le lit lixiviant le minéral

recherché.

La lixiviation par percolation permet une très bonne

utilisation du réactif et fournit une solution clarifiée qui peut

être directement recyclée afin qu'elle s'enrichisse. Elle est

utilisée pour traiter des minerais d'or, de cuivre et d'uranium.

La durée d'un cycle de percolation, en

général, varie de quelques jours à deux semaines, et donc

nettement plus réduite que celle de la lixiviation en tas

(BOUKHEMIKHEM Zahira, 2010).

Page | 12

II-4-4. Lixiviation en réacteur agité :

Etant la méthode la plus employée dans le

traitement des minerais riches ou déchets. Elle peut être

réalisée en continu ou en discontinu, un contre-courant à

plusieurs étages peut être mis en place. Son principe est

basé sur la mise en suspension d'un solide sous forme

pulvérulente, dans une solution de lixiviation. La densité de la

pulpe ainsi produite est fonction du solide traité, du type de solution

employée et de l'agitation.

L'agitation servant principalement à éviter la

sédimentation des particules et permet d'accélérer la

lixiviation et de diminuer le temps de séjour (étant donné

que les réactions de lixiviation sont des réactions

hétérogènes, l'agitation joue un rôle important dans

les phénomènes de transfert de matières) et à bien

disperser les bulles de gaz (si des produits gazeux sont utilisés).

II-4-5. Lixiviation sous pression (en autoclave) :

La technologie des autoclaves, qui fonctionne un peu comme un

gros autocuiseur, est utilisé pour libérer les métaux du

minerai lorsqu'il est difficile de les extraire par d'autres moyens. Dans le

cas des minerais réfractaire, par exemple, que l'on retrouve dans

l'industrie de l'or, du métal peut être présent sous

diverses formes, intégré dans d'autres matériaux ou

associé à d'autres matériaux, ce qui rendra l'extraction

plus complexe. En travaillant dans un environnement sous plus haute pression et

avec des températures plus élevées, il est alors possible

d'obtenir les conditions permettant la lixiviation des métaux

recherchés en une solution en dehors de la matrice du minerai

(

www.snclavali.com/fr-fr/beyond-engineering/under-pressure-and-feeling-the-heat).

II-5. CHIMIE DE LA LIXIVIATION

La lixiviation a pour but de transférer un

élément chimique de la phase solide (minerai) à la phase

aqueuse (solution d'attaque) : elle fait donc intervenir, d'une part, des

phénomènes physiques de transfert, et d'autre part, des

phénomènes chimiques de transformation des espèces

(BOUKHEMIKHEM Zahira, 2010).

Page | 13

II-5-1. Paramètres physiques :

Il est nécessaire de réaliser une bonne mise en

contact des phases solide et liquide. La nature du solide (type de liens

moléculaires, granulométrie, porosité) a une influence

directe sur la surface d'échange et joue un rôle essentiel dans la

cinétique de la mise en solution. Le degré de fractionnement du

minerai est donc un paramètre très important qui dépend de

la méthode de lixiviation utilisée. Le transfert de

l'espèce solubilisée de l'interface Solide-Liquide au sien de la

solution constitue une autre étape importante de la cinétique.

Afin d'accélérer ce phénomène, on réalise

une agitation de la solution (mécanique ou par bullage d'un gaz

comprimé). L'élévation de la température

accélère également le phénomène de transfert

(BOUKHEMIKHEM Zahira, 2010).

II-5-2. Réactions de Lixiviation :

Les procédés hydrométallurgiques font

appel à la libération du métal recherché par

destruction de la matrice chimique le contenant, c'est-à-dire mettent en

jeu des réactions chimiques entre les particules et les réactifs

utilisées en phase liquide. Les réactions de lixiviation sont

classées selon les catégories ci-après

? réaction de solubilisation physique;

? lixiviation par réaction chimique simple.

II-5-2-1. Réaction de solubilisation physique :

Le caractère dipolaire des molécules d'eau

permet à celles-ci d'exercer une attraction sur l'anion et le cation de

l'espèce ionique à dissoudre, formant des hydrates. Si la force

d'hydratation est supérieure à la force qui retient l'anion et le

cation ensemble, ceux-ci passeront dans la solution. Ce type de solubilisation

est utilisé dans le cas de certains sels formés lors des

opérations pyrométallurgiques préliminaires à

l'étape de lixiviation, comme le grillage sulfurant ou chlorurant

NaCl(s) + (n+m)

H2O Na(H2O)n++

Cl(H2O)m- (II-1)

CuSO4 + (n + m)H2O Cu

(H2O)n+

+ SO4(H2O)m2- (II-2)

(BOUKHEMIKHEM Zahira, 2010).

II-5-2-2.Lixiviation par réaction chimique simple

:

La lixiviation d'une espèce solide peut être

accomplie par l'action directe d'un acide, d'une base ou des ions d'un autre

sel. Cette action peut prendre la forme d'une neutralisation,

Page | 14

d'un simple remplacement d'ions ou d'une complexation. Cas de

la lixiviation acide directe, l'objectif est de fournir des ions

??+ (protons). Ce qui mène à

l'utilisation d'acide forts (HCl, H2SO4 ou HNO3). Un cas typique est la

lixiviation des oxydes de cuivre par l'acide sulfurique dilué :

CuO(s) +

2H+ (aq) +

SO2-4(aq)2

Cu2+ (aq) + SO2-4 + H2O

(II-3)

(BOUKHEMIKHEM Zahira, 2010).

II-6. APPROCHE THERMODYNAMIQUE ET CINETIQUE DE

LA

LIXIVIATION

II-6-1. Généralités

Comme mentionnée précédemment la

lixiviation un processus simple d'extraction par dissolution basé sur le

fait que chaque minerais a un coefficient de dissolution différents et

peut donc se retrouver séparer de sa la gangue par la circulation d'un

solvant, et les réactions chimiques mises en oeuvre sont du type

acido-basique et redox.

La thermodynamique chimique est une branche de la chimie

physique qui prévoit sous certaines conditions bien définies :

? la stabilité ou l'instabilité d'un composé

chimique ;

? la possibilité ou l'impossibilité d'une

réaction chimique de se dérouler ;

? le sens dans lequel se déroule la réaction

ainsi que le point d'équilibre que peut atteindre le système

réactionnel (Jacques ILUNGA, 2017)..

II-6-2. Diagrammes de POURBAIX

Aussi appelés sous le nom du diagramme potentiel-pH (ou

E-pH), furent initialement développés par Marcel Pourbaix en

1938. Ils indiquent sur un plan E-pH les domaines d'existence ou de

prédominance des différentes formes (ions, complexe,

précipité, métal) d'un élément. Ils sont

essentiellement basés sur l'équation de Nernst. Ils peuvent faire

apparaitre le domaine de stabilité de l'eau (Wikipédia).

Page | 15

II-6-2-1. Structure des diagrammes de POURBAIX

Le diagramme E-pH d'un élément métallique

fait en général apparaitre trois domaines :

? la zone d'immunité : zone de stabilité

thermodynamique du métal ;

? la zone de corrosion : zone où il y a attaque du

métal avec formation d'ions (libres ou complexe)

? la zone de passivation : zone où la surface du

métal en solution est recourt par une couche d'oxydes ou

d'hydroxydes.

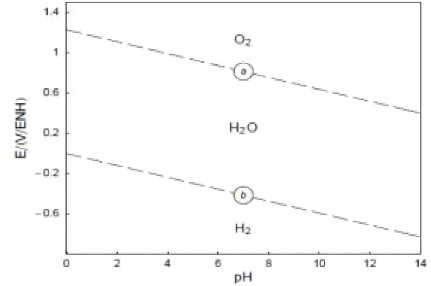

II-6-2-2. Diagramme de POURBAIX de l'eau

L'hydrogène dans la molécule d'eau intervient

comme réducteur dans le couple H+aq/H2 de la

demi-réaction suivante :

2H2O + 2è H2(g)? + 2OH- (II.4)

Ou

2H+ + 2è H2(g)? (II.5)

L'oxygène intervient comme oxydant dans le couple

O2/H2O, de demi-réaction ci-

après :

2H2O ? O2(g) + 4H+ + 4è (II.6)

Les deux demi-réactions peuvent être

effectuées dans une cuve électrolytique connectée à

une source d'énergie à courant continue qui entretien une

différence de potentiel suffisante entre deux électrodes. Si le

potentiel électrique de l'anode est suffisamment positif, l'anode

fournira les électrons nécessaires selon la réaction

d'oxydation (II.6). Si par contre le potentiel électrique de la cathode

est suffisamment négatif, la cathode sera le siège de la

réaction de réduction (II.4 ou II.5). On aura d'un

côté (la cathode) un dégagement d'hydrogène et de

l'autre (Anode) un dégagement d'oxygène.

Les potentiels correspondant à ces deux

demi-réactions, lorsque nous tenons compte de ce que l'eau est

très peu dissociée et lorsque nous admettons que

l'activité de l'eau est égale à l'unité et que la

température est de 298K, peuvent s'écrire respectivement :

Page | 16

E1=E° (H+aq/H2) + 0,06/2.log

[H+]2 (II.7)

E1=E° (H+aq/H2) +0,06.log[H+]

(II.8)

Or nous savons que pH = -log [H+], on aura donc

E1=E°(H+aq/H2) -0,06.pH (II.9)

Et

E2=E°(O2/H2O) +0,06.log[H+]4

(II.10)

E2= E°(O2/H2O) - 0,06pH (II.11)

Par convention, le potentiel de référence

E°(H+aq/H2) du couple H+/H2 est nul à toute

température et le potentiel standard E°(O2/H2O) du couple O2/H2O

vaut 1.23 à pH nul ; les relations (II.9) et (II.11) deviennent

après calcul :

E1= -0,06.???? (II.12)

E2= 1.3 - 0,06. pH (II.13)

Sur la Figure II.3 ci-dessous sont représentés les

graphes des potentiels E1 et E2 qui sont des fonctions linéaires avec le

pH comme variable indépendant.

Les droites obtenues divisent le diagramme en plusieurs domaines

dits d'existence des espèces réactionnelles (Jacques

ILUNGA, 2017).

Page | 17

Figure II- 3: Zone de stabilité thermodynamique de

l'eau vis-à-vis des oxydants et des réducteurs.

La Droite (b) correspond à la demi-équation

(II-5) sépare le plan (E-pH) en deux régions. Au-dessus, l'eau

est thermodynamiquement stable vis-à-vis des réducteurs,

au-dessous, elle est instable vis-à-vis d'eux ; de l'hydrogène se

forme.

La droite (b) correspond à la demi-équation

d'oxydation (II.6) sépare également le plan (E-pH) en deux

régions ; au-dessous, l'eau est thermodynamiquement stable

vis-à-vis des oxydants. Au-dessus, elle est instable vis-à-vis

d'eux : de l'oxygène se forme.

Lors de l'étude du comportement d'un

élément métallique vis-à-vis de l'eau, les choses

ont tendance à se compliquer davantage du fait que le dit

élément peut s'oxyder en ions, mais aussi précipiter sous

forme d'hydroxyde en milieu suffisamment basique selon l'équation :

Me + 2OH- Me(OH) + 2è (II.14)

En exploitant tous ces comportements, on peut construire le

diagramme de POURBAIX de tout système réactionnel pour lequel on

connaitrait les différentes espèces participantes et leurs

potentiels standards (Jacques ILUNGA, 2017).

Page | 18

II-6-2-3. Diagramme de POURBAIX du système

Cu-H2O

Dans le diagramme du système cuivre -eau à

25°C, comme illustre à la figure II-4 nous remarquons que le cuivre

sous forme Cu2+ est stable à des pH acides et en milieu

oxydant d'une façon générale, il faudrait des conditions

acides et oxydantes pour rompre l'équilibre afin d'obtenir les ions

cuivriques, les conditions acides sont suffisantes pour se retrouver dans le

domaine de stabilité de Cu2+ (Lauth SANGUYA,

2020).

Figure II- 4: Diagramme E-pH du système Cu-H2O

II-7. APPROCHE CINETIQUE DE LA LIXIVIATION

La cinétique a pour objectifs principaux la mesure des

vitesses de réactions et la recherche des facteurs dont elles

dépendent ou qui déterminent leur évolution dans le temps.

Elle permet d'évaluer la durée de transformation qu'on veut

effectuer dans des conditions physico-chimiques déterminées ou de

définir, pour une transformation donnée, les meilleures

conditions opératoires des points de vue technique et économique

(ROGER RUMBU, 2018).

Page | 19

II-7-1. Facteurs influençant la cinétique de

lixiviation

Étant donné le caractère

hétérogène des réactions de lixiviation (plus d'une

phase), la vitesse de réaction peut être influencée par les

facteurs suivants :

s Dimension des particules

Les particules fines permettent une meilleure lixiviation. Alors

que les trop fines particules posent cependant des problèmes lors des

procédés subséquents de séparation Solide-Liquide

(BOUKHEMIKHEM Zahira, 2010).

s Concentration des réactifs

La vitesse de la réaction est favorisée par

l'augmentation de la concentration des agents de lixiviation, quoi qu'une perte

de sélectivité puisse aussi en résulter

(BOUKHEMIKHEM Zahira, 2010).

s Agitation

Étant donné que les réactifs doivent se

rendre à la surface solide pour l'attaquer, les phénomènes

de transfert de matière sont très importants. Les coefficients de

transfert de matière sont fonction du nombre de Reynolds, donc du

degré de turbulence de la suspension, d'où le besoin d'avoir un

bon niveau d'agitation (BOUKHEMIKHEM Zahira, 2010).

s Densité de la pulpe

En général, la vitesse de lixiviation augmente

lorsqu'il s'agit de pulpes diluées. Cependant une telle opération

est plus dispendieuse et elle implique des coûts supplémentaires

lors de la purification de la solution et la récupération du

métal (BOUKHEMIKHEM Zahira, 2010).

s Température

Comme toute réaction chimique, les réactions de

lixiviation sont accélérées par la température

(effet sur la constante cinétique, équation d'Arrhenius).

Cependant, lorsqu'il ya des gaz impliqués dans la réaction, leur

plus grande volatilité oblige à établir un compromis

(BOUKHEMIKHEM Zahira, 2010).

Page | 20

II-8. LE RENDEMENT DE LIXIVIATION

Le rendement de lixiviation est déterminé par

la teneur des solutions de lixiviations et la teneur résiduelle

après traitement :

Mlixivié

R(%) = X 100 (II-15)

Mlixivié+Mrésiduel

La récupération varie avec le temps car au fur

et à mesure que celle-ci avance, moins de matière lixiviable

reste dans le réacteur.

Il est donc important de connaitre l'évolution de la

récupération avec le temps afin de pouvoir décider du

meilleur moment pour arrêter le processus (BOUKHEMIKHEM Zahira,

2010).

II-9. OPERATIONS SUBSEQUENTES A LA

LIXIVIATION

Les solutions de lixiviation contiennent des proportions de

solide variables selon le type d'opération effectuée : faible

dans les jus de lixiviation en tas, importante dans ceux issus de la

lixiviation en réacteurs agités.

Les étapes de séparation Solide-Liquide

constituent une partie essentielle des usines de lixiviation car elles

permettent de séparer la solution riche des résidus solide sans

valeur.

II-9-1. Séparation Solide-Liquide

L'efficacité des procédés

subséquents de purification (extraction par solvant, échange

ionique, etc.) nécessite des solutions exemptes de solide en suspension

et dépend fortement de la présence de l'espèce

recherchée dans la solution d'alimentation. Si le résidu

contienne un minimum de solution de lixiviation, cela signifierait une perte de

métal et une pollution de résidu.

L'obtention de solutions claires requiert des

séparations Solide-Liquide assez complexes et dispendieuses. Le

degré de finesse des particules utilisées dans certaines

opérations de lixiviation ne facilite pas la tâche de

séparation Solide-Liquide en raison de la faible vitesse de

sédimentation de ces particules (BOUKHEMIKHEM Zahira,

2010).

Page | 21

Les techniques de séparation Solide-Liquide principalement

mise en oeuvre sont :

? La décantation :

La décantation est très employée en

industrie, elle permet un fonctionnement en continu des installations. Elle

consiste en un déplacement dans un milieu fluide de particules solides

sous l'action du champ de pesanteur. Les particules solides coulent au fond des

décanteurs sous forme de boues. Cette technique est très

répandue dans les usines d'épuration et de traitement des

eaux.

? La filtration :

Souvent réalisée en continu : Lors de la

filtration, on fait passer la pulpe ou le liquide turbide à travers une

membrane poreuse ou un lit de particules (milieu filtrant) qui retient les

particules solides, laissant par contre passer le liquide (filtrat).

? La centrifugation :

Très rarement mise en oeuvre à l'échelle

industrielle, La centrifugation est largement mise en oeuvre à

l'échelle de laboratoire, son utilisation dans l'industrie est rare du

fait du coût d'entretien élevé et des contraintes

exigées par l'appareillage. Elle consiste à appliquer aux

particules en suspension un champ de forces centrifuges infiniment plus grand

que le champ de pesanteur. La centrifugation permet d'améliorer la

séparation dans les cas délicats (la granulométrie est

faible <50ìm) (BOUKHEMIKHEM Zahira, 2010).

Partie II : Partie expérimentale

Page | 22

CHAPITRE III : MATERIEL ET METHODES

III.1 INTRODUCTION

Ce chapitre présente, le matériel et les

méthodes utilisés lors de nos essais de lixiviation.

III-1. MATERIEL ET APPAREILS

III-1-1. Matériel

Lors de notre travail, nous avons utilisé le

matériel ci-dessous :

· Un bécher de 1000 ml ;

· Un verre à pied de 1000 ml ;

· Des seringues de 10 ml ;

· Deux bassins ;

· Une série des tamis ;

· Des bouteilles en plastiques ;

· Un barreau aimanté ;

· Une fiole gaugée ;

· Un entonnoir ;

· Papier filtre ;

· Une burette ;

· Une brosse.

III-1-2. Appareils

Les appareils que nous avons utilisés sont les suivants

:

· Un agitateur magnétique ;

· Un pH-mètre de marque HANNA;

· Un broyeur à boulet ;

· Une balance électronique ;

· Un chronomètre ;

· Un filtre à vide.

Page | 23

III-2. ECHANTILLONNAGE

III-2-1. Origine de l'échantillon

L'échantillon du minerai sur lequel nous avons

effectué nos essais provient du gisement de KIBOLWE exploité par

la SEMHKAT. Nous l'avons reçu sous forme d'un lot provenant de leur

concasseur que nous avons homogénéisé pour la suite du

travail.

III-2-2. Caractérisation de

l'échantillon

Avant de passer aux essais de lixiviation, la

caractérisation du minerai est très importante car elle permet

d'établir le type de traitement qui conviendrait pour celui-ci.

La caractérisation implique nécessairement des

analyses : chimique, minéralogique, granulométrique,

granulochimique...

III-2-2-1. Caractérisation chimique

Cette caractérisation consiste en une

détermination quantitative et qualitative des éléments qui

constituent l'échantillon à analyser, elle est

réalisée à l'aide d'un spectromètre d'absorption

atomique.

III-2-2-2. Caractérisation minéralogique de

l'échantillon

L'analyse minéralogique est faite dans le but

d'identifier les minéraux constitutifs de l'échantillon du

minerai à traiter, elle est faite au microscope optique.

III-2-2-3. Caractérisation

granulométrique

Cette analyse consiste à déterminer la

répartition granulométrique de l'échantillon

préalablement broyé c'est-à-dire la manière dont

les particules se répartissent du point de vue de leur taille.

III-2-2-4. Procédure expérimentale :

Cette analyse s'est réalisée comme suit :

? peser 2500 g de l'échantillon ;

? tamiser l'échantillon à l'aide d'une

série des tamis (1700, 1400, 1000, 850, 600, 300,

250, 150 et 125, um) ;

? peser les refus de chaque tamis ;

? peser les passants de chaque tamis ;

? calculer le pourcentage des refus et des passants ;

Afin d'évaluer la cinétique de lixiviation nous

avons effectué des prélèvements après chaque 30

minute dès le lancement d'un essai.

Page | 24

· tracer la courbe de répartition

granulométrique.

III-2-2-5. Analyse granulochimique

Cette analyse nous renseigne sur la teneur et la

répartition des éléments constitutifs du minerai dans

différentes tranches granulométriques.

III-2-2-6.Etude de broyabilité

Cette étude a pour but de déterminer le temps

de broyage nécessaire qui correspond à tel pourcentage de passant

ou de refus par rapport à un tamis de référence.

III-2-2-7. Mode opératoire

· peser 300 g du minerai :

· broyer les 300 g à des temps différents

;

· tamiser les 300 g ;

· peser les refus et les passants des 300 g ;

· calculer le pourcentage des refus et des passants ;

· tracer la courbe de broyabilité et

déterminer le temps de broyage nécessaire qui correspond à

tel pourcentage de passant ou de refus.

III-3. ESSAIS DE LIXIVIATION

Le but est de déterminer l'influence qu'a la

granulométrie sur cinétique de lixiviation du minerai de KIBOLWE,

dans le but de déterminer la granulométrie donnant une meilleure

cinétique de lixiviation et par conséquent un bon rendement de

lixiviation.

Nous n'avons varié que la granulométrie et les

autres paramètres sont restés constants,

Nous avons donc utilisé une granulométrie qui

offre 65% de passant et 35% de refus, 70% de passant et 30% de refus, 75% de

passant et 25% de refus, 80% de passant et 20% de refus sur un tamis de

75um.

Et les paramètres qui ont été

fixé sont : le temps de séjours à 2heures, l'acide

sulfurique à 98%, la densité de la pulpe de 1200, la

température (à la température ambiante).

Page | 25

III-3-1. Préparation de la pulpe

III-3-1-1. Calcul de la pulpe pour une densité de

1200

Pour pouvoir connaitre la proportion en solide et en volume

d'eau qui constituerons notre pulpe de densité nous avons

utilisés la relation suivante :

???? x (????-????

(%)s= ????-????) x 100 (III-1)

????

Ms= (%)??x ???? (III-2)

100

Ml= ???? - ???? (III-3)

Avec :

ds: densité de solide ;

dp : densité de la pulpe ;

dl : densité de l'eau ;

Ms : masse du solide à peser en grammes ;

Mp: masse de la pulpe grammes ;

Ml : masse de l'eau grammes ;

(%)s : pourcentage solide.

III-3-2. Mode opératoire pour la lixiviation

Pour conduire nos essais de lixiviation, nous avons

appliqué le mode opératoire ci-dessous :

· peser la masse requise du minerai ;

· prélever la quantité d'eau requise à

l'aide d'un verre à pied de 1000ml

· placer l'eau dans un bécher de 2000ml ;

· placer le bécher sur l'agitateur magnétique

au-dessus duquel est montée la burette sur un statif et mettre un

barreau aimanté dans le bécher ;

· mettre de l'acide sulfurique à une concentration

indiquée dans la burette ;

· plonger l'électrode du pH-mètre dans l'eau

;

· démarrer l'agitateur à la vitesse

d'agitation recommandée ;

Page | 26

· ajouter progressivement de l'acide sulfurique contenu

dans la burette tout en prenant soins de maintenir le pH de consigne (1.5) et

démarrer le chronomètre ;

· Prélever des échantillons après

chaque 30 minute pour analyse afin d'évaluer la cinétique ;

· Poursuivre durant la durée prévue ;

· Arrêter et filtrer sous vide dans l'immédiat

;

· Mesurer le volume du filtrat ;

· Sécher le gâteau à l'étuve

;

· Evaluer la cinétique de lixiviation ;

· Calculer le rendement de lixiviation en fonction du temps

pour chaque granulométrie ;

· Représenter graphiquement la cinétique et

le rendement pour chaque granulométrie.

III-4. CALCUL DES CARACTERISTIQUES HYDROMETALLURGIQUES

? Calcul du rendement de

Le rendement de solubilisation mathématiques

ci-après :

??= ?? = ?? = ?? =

|

lixiviation

d'un métal

???? .????-????.????

.

|

100

peut être calculé par une des expressions

(III-4)

(III-5)

100 (III-6)

(III-7)

|

|

|

|

|

|

Où : ?? : Rendement de solubilisation d'un métal

;

Pm : poids en gramme du minerai à lixivier ;

Pr : Poids en gramme du résidu de lixiviation ;

Cm : Teneur du métal dans le minerai à lixivier

exprimé en [%] ;

Cr : Teneur du métal dans le résidu de lixiviation

exprimé en [%] ;

Page | 27

Cf : concentration en ions du métal exprimée en

gramme par litre de filtrat ; Vf : Volume du filtrat.

> La solubilisation

La solubilisation est la quantité du métal (en

kilogramme) mise en solution pour une tonne de minerai alimenté.

Elle est exprimée par la relation (III-8).

P1*T1 ,P2*??2)

SSol= ( 100 ) l 100

??1

Où :

|

* 1000 en [Kg/ts] (III-8)

|

|

Sol : est la solubilisation en [Kg/tonne de minerai]

P1 : est le poids du matériau sec à lixivier (g)

;

P2 : est le poids du résidu de lixiviation sec (g) ;

T1 : est la teneur de l'élément dans le

matériau à lixivier (%) ;

T2 : est la teneur de l'élément dans le

résidu de la lixiviation (%). > Calcul expérimental de

la vitesse de mise en solution

De manière expérimentale nous avons

évalué la vitesse de la mise en solution en faisant le quotient

de la variation des concentrations entre deux temps donnés lors des

essais sur la différence de ces temps.

???

??= En [g/s??c ?? ?? ???? ???? g/?????? ??

??] (III-9)

???

Où :

· ?? est la vitesse de mise en solution ;

· ??? est la variation de la concentration en [g/l] ;

· ??? est la variation du temps en [s] ou en [minutes]

selon qu'on veut exprimer la vitesse en g.sec-1.l-1 ou en

g.min-1 .l-1.

Page | 28

CHAPITRE IV : PRESENTATION ET ANALYSE DES

RESULTATS

IV-1. INTRODUCTION

Dans ce chapitre, nous présenterons les

résultats obtenus lors de la caractérisation du minerai, et ceux

obtenus aux cours des essais de lixiviation et leur analyse.

IV-2. CARACTERISATION DE L'ECHANTILLON

IV-2-1. Analyse chimique de l'échantillon

Les résultats de l'analyse chimique sont consignés

dans le tableau IV-1.

Tableau IV- 1 : résultats de l'analyse

chimique

|

Cu tot

|

9.50%

|

|

Cu ox

|

8,95%

|

|

Co

|

0,21%

|

|

Fe

|

4,50%

|

|

Mn

|

0,50%

|

|

Al

|

1,06%

|

|

Mg

|

2,10%

|

|

Ca

|

1,11%

|

|

Ni

|

0,01%

|

|

Pb

|

0,50%

|

|

Zn

|

<0,0055%

|

L'examen des résultats du tableau IV-1 montre que

l'échantillon analysé est un minerai cupro-cobaltifère

ayant une teneur de 94.21% de cuivre oxydé et de 5.7% sulfuré

tandis que celle du cobalt est relativement faible soit 0.21%.

Page | 29

IV-2-2. Caractérisation minéralogique

La caractérisation minéralogique a

révélé la présence des minéraux suivants

:

a) Minéraux de valeurs

· Malachite : [Cu2CO3(OH)2]2 ;

· Pseudo malachite : Cu5(PO4)2(OH) 4 ;

· Chrysocole : CuSiO32H2O ;

· Chalcopyrite : CuFeS2 ;

· Hétérogénéité :

aCoO.bCo2O3.H2O.

b) Minéral de la gangue :

· Dolomie : CaCO3.MgCO3.

L'examen des résultats ci-dessus montre que notre

échantillon est un minerai cupro-cobaltifère à gangue

dolomitique. Et le cuivre y est sous forme de malachite, de pseudo malachite,

de chrysocole et de chalcopyrite.

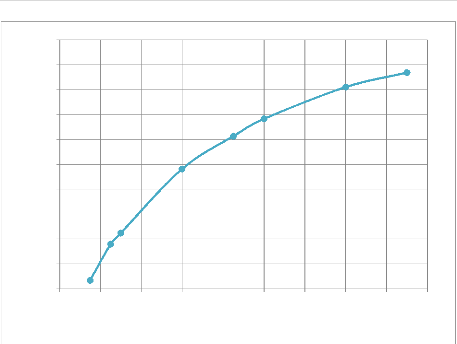

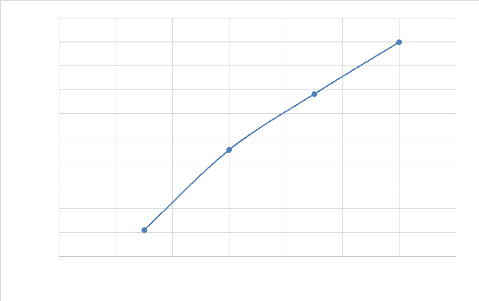

IV-2-3. Caractérisation granulométrique

Les résultats de la caractérisation

granulométrique de notre échantillon sont donnés dans le

Tableau IV-2 ci-dessous. L'analyse de ces résultats montre que

près de 64% des particules minérales ont une dimension

supérieure à 125um.

Page | 30

Tableau IV- 2: Résultats de l'analyse

granulométrique

|

Poids

|

Refus cumulé

|

Passant cumulé

|

Dimension des tamis

um

|

g

|

%

|

%

|

%

|

1700

|

199,2

|

8,47659574

|

8,47659574

|

91,5234043

|

1400

|

88,2

|

3,75319149

|

12,2297872

|

87,7702128

|

1000

|

194,2

|

8,26382979

|

20,493617

|

79,506383

|

850

|

106,6

|

4,53617021

|

25,0297872

|

74,9702128

|

600

|

199,8

|

8,50212766

|

33,5319149

|

66,4680851

|

300

|

393,4

|

16,7404255

|

50,2723404

|

49,7276596

|

250

|

67,4

|

2,86808511

|

53,1404255

|

46,8595745

|

150

|

220,9

|

9,4

|

62,5404255

|

37,4595745

|

125

|

51,5

|

2,19148936

|

64,7319149

|

35,2680851

|

-125

|

828,8

|

35,2680851

|

100

|

0

|

total

|

2350

|

100

|

|

|

|

Page | 31

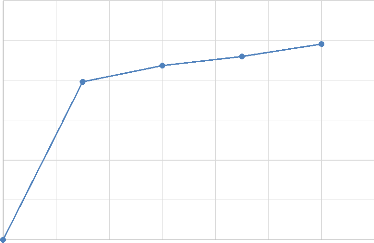

100

90

80

70

60

50

40

30

20

repartition des passants cumulés (%)

10

0

0 200 400 600 800 1000 1200 1400 1600 1800

Ouverture des tamis (um)

Figure IV- 1 : Courbe de la répartition

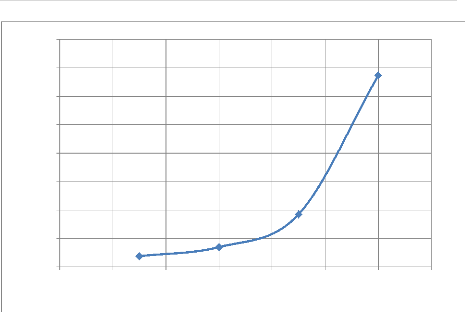

granulométrique IV-2-4. Résultats d'étude de

broyabilité

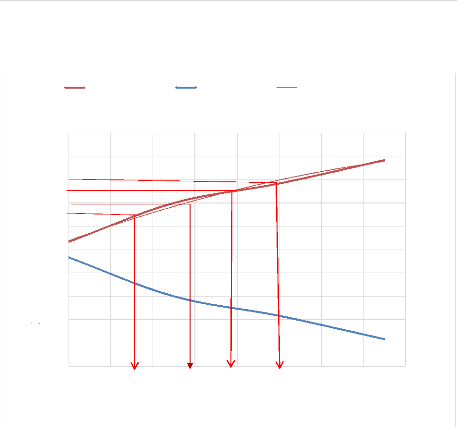

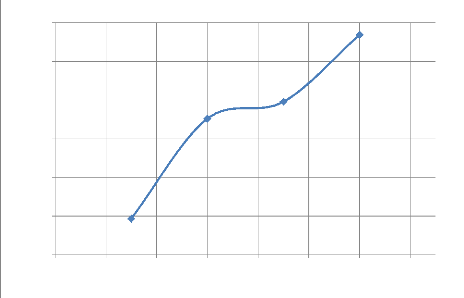

L'étude de broyabilité s'avère

indispensable pour pourvoir trouver les temps des broyages nécessaires

pour avoir les différentes granulométries nécessaires pour

la suite de notre travail.

Nous avons réalisé trois broyages aux temps de

5,10 et 15 minutes et en faisant un tamisage sur un tamis de 75um. Les

résultats obtenus sont donnés dans le tableau IV-3 et

l'illustration graphique sur la figure IV-2.

Tableau IV- 3 : Résultats de l'étude de

broyabilité de l'échantillon

Masse

alimentée

(g)

|

temps (min)

|

masse refus

|

% Refus Cumulé

|

% Passants Cumulé

|

300

|

0

|

140

|

46,66

|

53,33

|

300

|

5

|

90

|

30

|

70

|

300

|

10

|

65

|

21,66

|

78,33

|

300

|

15

|

35

|

11,66

|

88,33

|

|

Page | 32

% Passants Cumulé Refus cumulé(%) Poly. (%

Passants Cumulé )

100

y = -0,06

90

80

70

60

50

40

30

20

10

0

pourcentage passant (refus)

67x2 + 3,2667x + 53,833

R2 = 0,9924

0 2 4 6 8 10 12 14 16

temps (min)

Figure IV- 2 : Courbe de l'évolution de passants et

refus.

L'examen des résultats de la figure IV-2 nous montre que

pour avoir une granulométrie offrant sur un tamis de 75um :

? 65% de passant et 35% de refus il faut broyer le minerai

durant environ 4 minutes ;

? 70% de passant et 30% de refus il faut broyer le minerai

durant environ 6minutes ;

? 75% de passant et 25% de refus il faut broyer le minerai

durant 8 minutes ;

? 80% de passant et 20% de refus il faut broyer le minerai

durant 10 minutes.

Page | 33

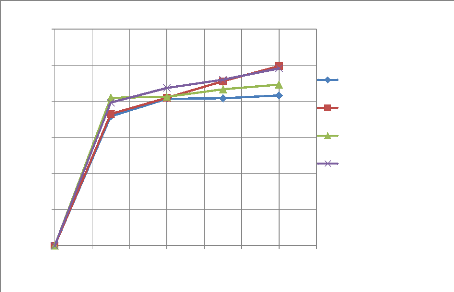

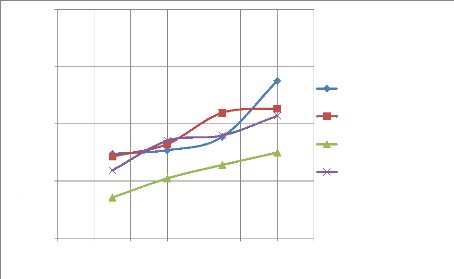

IV-3. RESULTATS DES ESSAIS DE LIXIVIATION

Les essais de lixiviation sont présentés dans

cette partie, ils ont pour objectif de connaitre l'influence de la

granulométrie sur la cinétique de lixiviation et par

conséquent de connaitre la granulométrie qui donne un meilleur

rendement de lixiviation.

Quatre granulométries ont été

étudiées lors de ces essais afin de déterminer

l'interaction entre la cinétique et la granulométrie du minerai

provenant du gisement de Kibolwe. L'acide sulfurique à 98% de

pureté, Le pH, le temps de séjour, la vitesse de rotation ainsi

que le pourcentage des solides ont été maintenus constants mais

nous avons effectué des prélèvements à après

chaque 30 minute durant l'opération.

Les résultats des analyses des gâteaux sont

représentés dans le tableau de l'annexe1.

IV-3-1. Essais de lixiviation

Quatre essais ont été effectués pour

étudier l'influence de la granulométrie sur la cinétique

de lixiviation. Les résultats de ces essais sont consignés dans

les tableaux et illustrés aux figures ci-dessous, en premier des

résultats individuels par granulométrie et en second lieu des

résultats globaux.

IV-3-2. Essai de lixiviation avec 65 % de passant

Conditions opératoires :

· temps : 2heures ;

· pH : 1,5 ;

· vitesse d'agitation : 700 tr/min ;

· masse alimentée : 317,66 grammes ;

· volume d'eau : 882 ml ;

· volume d'acide : 21,1 ml ;

· teneur du cuivre dans cette granulométrie :

8.57%.

IV-3-2-1. Résultats de l'essai de lixiviation

avec une granulométrie offrant 65% de passant Les tableaux

IV-5 et IV-6 et les figures IV-3 ; IV-4 et IV-5 présentent les

résultats de l'essai réalisé avec 65% de passant sur tamis

de 75um.

Figure IV- 3 . Courbe d'évolution exprimant la

cinétique de lixiviation du cuivre avec 65% de passant

Page | 34

Tableau IV- 4 . Résultats de lixiviation avec 65% de

passant

Temps (min)

|

30

|

60

|

90

|

120

|

Rendement de lixiviation

|

74,75

|

75,39

|

77,69

|

87,48

|

Cuivre mis en solution (g/L)

|

17,91

|

20,35

|

20,41

|

20,81

|

Solubilisation

|

|

|

|

75.27

|

|

Tableau IV- 5 . Variation de la vitesse d'extraction

Variation du temps en min

|

De 0 à 30

|

De 30 à 60

|

De 60 à 90

|

De 90 à 120

|

Vitesse d'extraction en

g.l-1.min-1

|

0,597

|

0,081

|

0,002

|

0,013

|

|

Concentration du Cu en g L-1

25

20

15

10

5

0

0

17,91

20,34

20,40

20,80

0 10 20 30 40 50 60 70 80 90 100 110 120 130

Temps en minutes

Figure IV- 5 : Courbe de la variation de la vitesse de mise

en solution du cuivre

Page | 35

90

88

Rendement de lixiviation en %

86

84

82

80

78

76

74

74,75

75,39

77,69

87,48

0 20 40 60 80 100 120 140

Temps (min)

Figure IV- 4 : Courbe d'évolution du rendement de

lixiviation avec 65% de passant

0,7

0,6

Vitesse d'extraction en g L-1

min-1

0,5

0,4

0,3

0,2

0,1

0

0

-0,1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,597

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,081

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,002

|

|

0,013

|

|

0 20

|

|

40

|

60

80

|

|

100

|

120

14

|

|

Temps en min

Page | 36

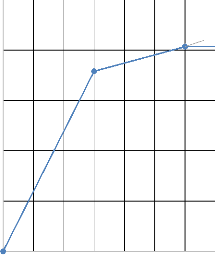

L'analyse des résultats des tableau IV-5 ; IV-6et des

Figures IV-3, IV-4 et IV-5 nous montre que la cinétique de mise en

solution varie avec le temps, elle est relativement grande dans les 30

premières minutes et diminuent au fur et à mesure que

l'opération continue ; soit avec une mise en solution de 17.9 g/L de

cuivre durant les 30 premières minutes, tandis qu'à 60 minutes la

concentration du cuivre dans la solution est de 20.34 g/L sois 2.44 g/L de

cuivre seulement sont passées en solution durant la deuxième

demi-heure de l'opération, durant la troisième demi-heure

seulement 0.06 g/L de cuivre sont passés en solution et la

quatrième demi-heure seul 0.40 g/L sont passés en solution ce qui

nous a permis d'atteindre un total de 20.80 g/l à deux heures de

lixiviation. Ce qui nous permet d'affirmer qu'avec une granulométrie

offrant 65% de passant de notre minerai sur un tamis de 75um la

cinétique de lixiviation est relativement grande durant les 30

premières minutes et elle diminue avec le temps et tend à devenir

statique. Cette décroissance peut s'expliquer par la diminution du

cuivre soluble dans notre réacteur. Le rendement de mise en solution

quant à lui augmente avec le temps, il part de 74.75% à 30

minutes et augmente jusqu'à atteindre 87.48% à 2heures de notre

opération. Tout comme la cinétique la vitesse diminue avec le

temps elle part de 0.597

g.L-1.min-1 durant les

30 premières minutes à 0.013

g.L-1.min-1 durant la

quatrième demi-heure elle est aussi fonction de la quantité du

cuivre mis en solution et du temps.

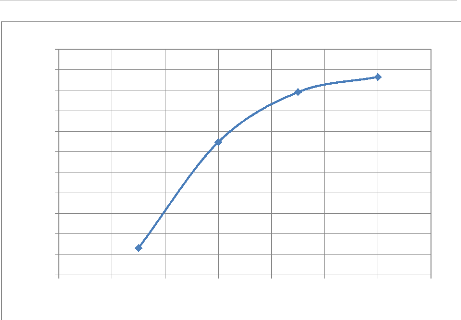

IV-3-3. Essai de lixiviation avec 70 % de passant

Conditions opératoires :

· Temps : 2heures ;

· pH : 1,5 ;

· vitesse d'agitation : 700 tr/min ;

· masse alimentée : 317,66 grammes ;

· volume d'eau : 882 ml ;

· volume d'acide : 27 ml ;

· teneur du Cuivre dans cette granulométrie :

8.799%.

IV-3-3-1. Résultats de l'essai de lixiviation avec

une granulométrie offrant 70% de passant

Les tableaux IV-7 ; IV-8 présente les résultats

de l'essai réalisé avec 70% de passant sur tamis de 75um lesquels

sont représentés dans les Figures IV-6, IV-7 et IV-8

successivement celle de l'évolution de la cinétique d'extraction,

celle du rendement de lixiviation et celle de la vitesse de mise en

solution.

Page | 37

Tableau IV- 6. Résultats de lixiviation avec 70% de

passant

Temps (min)

|

30

|

60

|

90

|

120

|

Rendement de lixiviation en %

|

74,305432

|

79,466758

|

81,902887

|

82,6412092

|

Cuivre mis en solution (g/L)

|

18,2337

|

20,4745

|

22,7728

|

24,8796

|

solubilisation

|

|

|

|

74,3412114

|

|

Tableau IV- 7 . Variation de la vitesse d'extraction

Variation du temps en min

|

De 0 à 30

|

De 30 à 60

|

De 60 à 90

|

De 90 à 120

|

Vitesse d'extraction en

g.L-1.min-1

|

0,608

|

0,075

|

0,077

|

0,070

|

|

|

|

|

|

|

|

|

|

|

|

20,4745

|

|

22,7728

|

24,8796

|

|

18,2337

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0

|

|

|

|

|

|

|

|

0 20 40 60 80 100 120 140

temps en min

30

0

25

20

15

10

5

Concentration du Cu en g L-1

Figure IV- 6 . Courbe d'évolution exprimant la

cinétique de lixiviation du cuivre avec 70% de passant

Figure IV- 8: Courbe de la variation de la vitesse de

mise en solution du cuivre avec 70% de passant

Page | 38

0 20 40 60 80 100 120 140

Temps en minutes

Rendement de lixiviationen %

84

74,30543244

79,46675759

81,90288669

82,64120923

73

83

82

81

80

79

78

77

76

75

74

Figure IV- 7: Courbe d'évolution du rendement de

lixiviation avec 70% de passant

0,7

Vitesse d'extractionen g L-1

min-1

0,6

0,5

0,4

0,3

0,2

0,1

0

0 20 40 60 80 100 120 140

Temps en min

Page | 39

L'analyse des résultats des tableaux IV-6 ; IV-7 et

des figures IV-6 ; IV-7 ; IV-8 nous montre que comme pour le cas

précédent la mise en solution est grande dans les 30

premières minutes et elle décroit en fonction du temps à

la seule différence que les concentrations du cuivre misent en solution

sont supérieures à celles eut avec la granulométrie

offrant 65% de passant respectivement 18.23g/L à 30 minutes, 20.47 g/L

à 60 minutes, 22.77 g/L à 90 minutes et 24.87 g/L à 120

minutes. Tandis que son rendement est inférieur à celui du cas

précédent et part de 74.30% à 30 minutes et atteint 82.64%

à la fin de l'opération sois à deux heures. La vitesse

d'extraction quant à elle est de 0.608

g.L-1min-1durant la

première demi-heure et reste à peu près constant durant le

reste de l'opération soit à 0.07

g.L-1min-1.

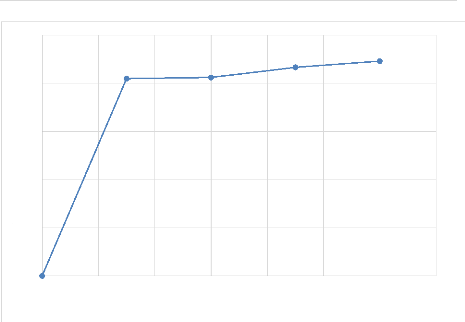

IV-3-3. Essai de lixiviation avec 75 % de passant

Conditions opératoires :

· temps : 2heures ;

· pH : 1,5 ;

· vitesse d'agitation : 700 tr/min ;

· masse alimentée : 317,66 grammes ;

· volume d'eau : 882 ml ;

· volume d'acide : 34.7 ml ;

· teneur du Cuivre dans cette granulométrie :

8.9583%.

IV-3-3-1. Résultats de l'essai de lixiviation

avec une granulométrie offrant 75% de passant Les tableaux

IV-9 ; IV-10 et les figures IV-9 ; IV-10 et IV-11 ci-dessous présentent

les résultats obtenus au court et après de cet essai.

Tableau IV- 8. Résultats de lixiviation avec 75% de

passant

|

Temps (min)

|

30

|

60

|

90

|

120

|

|

Rendement de lixiviation (%)

|

67.107933

|

70.465443

|

72.809629

|

74.989116

|

|

Cuivre mis en solution (g/L)

|

20,4849

|

20,6074

|

21,6577

|

22.3071

|

|

solubilisation

|

|

|

|

69,0003323

|

Tableau IV- 9 . Variation de la vitesse d'extraction

|

Variation du temps en min

|

De 0 à 30

|

De 30 à 60

|

De 60 à 90

|

De 90 à 120

|

|

Vitesse d'extraction en

g.L-1.min-1

|

0,68283

|

0,00408

|

0,03501

|

0,02165

|

Figure IV- 10 : Courbe d'évolution du rendement de

lixiviation avec 75% de passant

Page | 40

25

20,4849

21,6577

22,3071

20,6074

20

Concentration Cu en g/L

15

10

5

0

0 20 40 60 80 100 120 140

Temps en min

76

75

74

73

72

71

70

69

68

67

Rendement de lixiviation en %

66

72,8096

70,4654

67,1079

74,9891

0 20 40 60 80 100 120 140

Temps en min

Figure IV- 9 : Courbe d'évolution de la

cinétique de lixiviation du cuivre avec 75% de passant

Page | 41

|

|

|

|

|

|

|

|

|

|

|

|

|