|

UNIVERSITE DE YAOUNDE I

THE UNIVERSITY OF

YAOUNDE I

REPUBLIQUE DU CAMEROUN REPUBLIC OF

CAMEROON

DEPARTEMENT DE PHYSIQUE

DEPARTMENT OF PHYSICS

Mat : 93R943

FACULTE DES SCIENCES

FACULTY OF SCIENCES

LABORATOIRE DE THERMIQUE - ENERGETIQUE

|

ELECTRIFICATION RURALE ET MOTORISATION

VILLAGEOISE A PARTIR DE LA BIOMASSE DANS

LES CENTRES ISOLES SOUS FORET : CAS DE LA

PROVINCE DU CENTRE AU CAMEROUN

|

Mémoire

présenté et soutenu en vue

de l'obtention du

Diplôme d'Etudes Approfondies (DEA)

en PHYSIQUE

Option :

ENERGETIQUE

Par

TAGUTCHOU Jean Philippe,

Maître

ès Sciences

Option Energétique

Sous

La Direction de : ET La Supervision de

:

Prof. Emile TANAWA, Prof-Dr-Ing. P.

OWONO ATEBA,

Maître de Conférences à l'ENSP Maître

de Conférences

Année Académique 2000 -

2001

Mémdre de DEA de physique, option Energétique /

Laboratdre de Thermique-Energëique 1

DEDICACES

Je dédie ce travail :

- Au Dieu tout puissant, père céleste

Jéhovah qui a toujours su me garder et qui n'a jamais

cessé de veiller sur moi ; ce travail est le fruit de sa

protection..

- A la mémoire de tous ceux là qui ont

oeuvré pour ma vie et ma scolarisation, mais qui malheureusement ne sont

plus là pour déguster le fruit de leur travail. Je pense à

ma feue grand-mère, à ma feue mère et à mon feu

père ; ce travail est le reflet de votre protection

d'au-delà.

- A la mémoire de maman DJOUMESSAP

Jeanne ; lorsqu'à la première page de mon mémoire

de Maîtrise, alors premier document de ma carrière de chercheur,

parlant de toi j'écrivais : « Ce premier document est le

début d'une carrière qui exige beaucoup de

bénédiction de ta part », c'était sans penser que tu

devrais me quitter seulement un mois plus tard. Mais je suis certain que cette

bénédiction, tu me l'as donnée avant de mourir à

travers ces larmes de joie que tu as sorties pendant la soutenance dudit

mémoire. Je sais pouvoir compter sur tes prières et ta

bénédiction d'au-delà.

- A mon frère aîné et tuteur,

TAMBA Edouard Berlin pour tout le soutien moral et

financier qu'il n'a cessé de me procurer jusqu'alors. Tu peux t'estimer

heureux de m'avoir propulsé jusqu'à ce niveau.

- A ma nourrice TAMBA Marianne qui,

plus qu'une maman n'a jamais cessé de me considérer comme un

fils. Oui tu as toujours été là à l'instant

souhaité pour m'encourager et me soutenir ; « C'est lorsque le

fruit mûrit qu'on le cueille».

- A mes frères aînés TAKAM Michel

, KAMADJOU Edouard, FOUE Happy Pierre,... pour tout le soutien qu'ils

m'ont toujours apporté. Trouvez ici l'aboutissement heureux de tous vos

efforts réunis.

- A mes soeurs aînées, MAPENKA Elise,

FEUKOUA Madeleine, TAWAMBA Jeannine, NGUELO Lucie, et toutes les

autres pour tous leurs soutiens et conseils. Vous avez toujours oeuvré

et prié pour ma réussite.

- A toutes mes belles soeurs, TAKAM Aissatou,

KAMADJOU Julienne, FOUE Marie Claire, ... pour leur soutien sans

relâche ; mention spéciale à Mami pour ses

différents conseils sans relâche : « l'arbre que vous

avez entretenu commence à porter des fruits » .

- A tous mes petits-neveux et

petites-nièces, que ce document constitue pour vous un

exemple de plus à suivre mais surtout à améliorer.

- A tous mes frères et soeurs

réunis, à tous mes parents, qu'ils reçoivent ici

l'expression de mes sentiments profonds.

- Enfin à tous ceux que j'ai oubliés, que personne

ne se sente lésé et qu'ils trouvent ici l'expression de mon

profond attachement.

REMERCIEMENTS

La réalisation de ce travail n'aurait pas vu le

jour sans l'apport de divers moyens et compétences humaines. Je tiens

donc à remercier vivement tous ceux qui ont mis à ma disposition

ces moyens et compétences. Je pense :

v' A l'ONG ERA-CAMEROUN

(Environnement Recherche Action au Cameroun) basée à

Yaoundé à travers son coordonnateur, Dr Emmanuel

NGNIKAM qui non seulement a mis à ma disposition toute une

bibliothèque bien fournie et un cadre logistique adéquat pour la

réalisation de ce travail, mais qui a su trouver tous les moyens

financiers pour la réalisation de ce travail.

v' Au CIRAD (Centre de

Coopération International en Recherche Agronomique pour le

Développement) basée à Montpellier, à travers

M. Philippe GIRARD du Laboratoire Energie / Environnement pour

le suivi de bout en bout de ces travaux malgré la distance.

v' Au LESEAU (Laboratoire Environnement et des

Sciences de L'Eau) de l'ENSP, qui m'a servi de cadre logistique

pour la réalisation de ce travail et où j'ai vécu une

grande expérience de travail rigoureux.

v' Au Département de Physique

de la Faculté des Sciences de l'Université de Yaoundé I

pour toute la formation qu'elle m'a procurée jusque là à

travers les riches enseignements que j'ai reçus.

1' AU Prof-Dr-Ing. Pierre OWONO

ATEBA, Vice Recteur en charge de l'Inspection à

l'Université de Yaoundé I et Chef du département de

Physique de la Faculté des sciences, qui a accepté malgré

ses multiples occupations de superviser mes travaux.

1' AU Dr Emile TANAWA, chef du

département de la Valorisation et de la Coordination de la Recherche et

Chef du Laboratoire Environnement et des Sciences de l'Eau à l'ENSP, qui

non seulement a accepté de diriger ce travail, mais n'a

ménagé aucun effort pour m'assurer un cadre de travail

adéquat et confortable. je vous suis particulièrement redevable

pour toute la patience dont vous avez fait preuve pour me faire

bénéficier de votre grande expérience dont la rigueur et

l'esprit de discernement m'ont permis de mener à bon port ce travail.

v' AU Dr Donatien NJOMO, responsable

du laboratoire de Thermique Energétique de et coordonnateur de la

filière Energétique, Faculté des Sciences pour toute la

confiance qu'il a mise en moi en m'acceptant dans son laboratoire.

v' AU Dr Henri Bosko DJEUDA TCHAPNGA

qui, par sa rigueur et l'amour d'un travail bien fait a su m'imprégner

petit à petit ses marques.

1' AU Dr Henri EKOBENA, Enseignant au

Département de Physique, Faculté des Sciences, pour ses

différentes orientations.

v' A Monsieur Charles TCHOUNGANG pour

le soutien moral et les conseils qu'il n'a cessé de me donner, mais

surtout l'ouverture d'esprit qui a été son oeuvre .

v' A tous mes camarades du LESEAU, en

occurrence François Xavier MPON, Thierry ELEMVA, YOMBI Tabué,

Marie Solange Mbang, Joseph EWODO, etc.

1' A tout ceux qui m'ont donné

un coup de main dans la phase expérimentale de ce travail, en occurrence

Calvin Noula WETHE, Edouard Michel NGNENGUIER, etc...

1' A tout le personnel de l'ONG

ERA-CAMEROUN pour tout le soutien moral dont j'ai

bénéficié. Je pense ici à , M. Elie TOLALE, Mme

SONKENG Florence née PEUMI, M. Joseph YIAH, M. Syriaque TALOM, M.

Honoré TAPOKO, etc.

1' Au Laboratoire d'Energétique (LAEN) de

l'ENSP pour le soutien matériel qu'il m'a

apporté.

v' A chacun de mes trois camarades

doctorants, qu'ils trouvent ici l'expression de

ma profonde gratitude. Je pense ici à, Benoit

Kameni, Annie Francie Kouedeu et Emmanuel Guemene.

Enfin, j'en oublie certainement beaucoup ; que tous ceux qui, de

près ou de loin ont contribué à la réussite de ce

travail trouvent ici l'expression de mes profonds remerciements.

RESUME

Le Cameroun est un pays situé dans une zone tropicale

humide et est de ce fait caractérisé par une

végétation forestière. Les zones rurales de ce pays

éprouvent beaucoup de problèmes d'approvisionnement en

énergie électrique. La biomasse constitue partout une ressource

disponible et facilement mobilisable et qui peut bien être

utilisée pour la production d'électricité. Ainsi la

technologie de gazéification du charbon de bois en vue de la production

thermique et électrique est mise en exergue dans ce travail. Il est fait

étalage ici des expériences de projet de gazéification en

cours dans le monde avant de passer à des tests expérimentaux sur

une unité pilote de gazogène de type indien. Ces tests ont

été précédés par la caractérisation

physico-chimique de la biomasse utilisée, qui n'est rien d'autre que du

charbon de bois commercialisé au marché Mokolo à

Yaoundé. Cette phase expérimentale nous a permis de mesurer les

températures au niveau de la paroi du réacteur au cours de la

gazéification et de constater leur évolution avec le temps. Ceci

nous a permis de poser les premières bases de la modélisation

mathématique des phénomènes de transfert thermiques qui

ont lieu dans le lit de charbon de bois pendant la gazéification.

Mots dles : Biomasse, ERD,

gazéification, charbon de bois, gazogènes, tests,

modélisation mathématique.

ABSTRACT

Cameroon as a country situated in the cold tropical area is

characterised by forest vegetation. But, the rural areas of the country can

hardly be supplied with electric power. Yet, biomass is everywhere an available

resource that can easily be taped

Thus in this work, after analysis of the problem of

Decentralised Rural Electrification (DRE) in Cameroon, the technology of

gasification of charcoal for thermal and electric production is put forward

with in particular the experimental tests being done on a pilot unit of gas

generator of the Indian type. These tests have been preceded by the

characterization of the biomass used, which here is charcoal that is

commercialised at the Mokolo market in Yaounde. This experimental phase enabled

us to measure the temperatures of the wall of gasifier reactor during the

gasification process and to note their evolution with time. This enabled us to

put forward the first bases of the mathematical modelling of the phenomena of

thermal transfer in the charcoal bed during the gasification process.

Key Words:: Biomass, DRE (Decentralised

Rural Electrification), gasification, wood charcoal, gasifiers, tests,

mathematical modelling

NOMENCLATURE

PED : Pays en voie de développement. ERD : Electrification

Rurale Décentralisée SONEL : Société Nationale

d'Electricité .

SOSUCAM : Société Sucrière du Cameroun. ONG

: Organisation Non Gouvernementale .

PCS : Pouvoir Calorifique Supérieur ; PCI : Pouvoir

Calorifique Inférieur.

HHV : Higher Heating Value ; LHV : Lower Heating Value.

MJ, kJ, kWh : Méga joule , kilojoule, kilowattheure ;

unités d'énergie.

tep : tonne équivalent pétrole ( ktep et Mtep...) ;

unité d'énergie.

kg : kilogramme, unité de masse.

W : Taux d'humidité.

m : masse de matière première.

MV : Taux de matière volatiles.

LV : Chaleur latente de vaporisation.

ÄH : Chaleur de réaction ou enthalpie de

réaction.

BT : Basse Tension ; MT : Moyenne Tension ; HT : Haute

Tension.

CF : taux de carbone fixe ;

T(r,t) : distribution de la température ; T :

température absolue

J0(ßr) et Y0(ßr) : fonctions de Bessel de

première te seconde espèce d'ordre zéro

? 1(t) , ? 2(t) : distribution de température

respectivement sur l'axe du réacteur

cylindrique et sur la paroi (condition aux limites) ;

a diffusivité thermique du lit de charbon de bois dans le

réacteur

: densité de matière (charbon de bois) ;

cp : capacité calorifique ou chaleur spécifique du

charbon de bois

k : conductivité thermique du charbon de bois ; k =

facteur pré-exponentiel d'Arrhenius

K : Constance de vitesse de la réaction de pyrolyse en s-1

E : énergie d'activation en kJ/kg

SOMMAIRE

Pages

Dedicaces i

Remerciements iii

Resume / Abstract v

Nomenclature ... vii

SOMMAIRE viii

INTRODUCTION GENERALE 1

CHAPITRE I : GENERALITES ET APERÇU

BIBLIOGRAPHIQUE......................................................................................................................

3

I/- PROBLEMATIQUE GENERALE DE

L'ELECTRIFICATION RURALE. 3

I.1- Analyse de la situation globale de

l'electrification

rurale decentralisee. .... 3

I.2/- Analyse du cas du Cameroun . 6

II/- BIOMASSE ET ELECTRIFICATION RURALE 8

III/- CHARBON DE BOIS DESCRIPTION

FABRICATION ET CARACTERISATION 10

III.1/- Caracteristiques generales du bois et de dechets de bois.

10

III.1.1/-Composition du bois 11

III 1.2/- Proprietes thermo-physiques du bois 12

III.2/- La carbonisation 12

III.2.1/- Description et theorie. . 12

III 2.2/- Caracteristiques principales du charbon de bois ..

16

III 2.3/- Technologie de carbonisation . 18

III.2.4/- Influence des conditions de carbonisation sur

les caracteristiques du charbon de bois. . 19

III.2.5/- Charbon de bois dans les Pays en

Developpement (PED) : Cas de Yaounde 19

IV/- ASPECT TECHNOLOGIQUE DE LA GAZEIFICATION.

22

IV.1/- Technologie de la gazeification de la biomasse .... 22

IV.1.1/- Principe de fonctionnement des gazogènes . 22

IV.1.2/- Differents types de gazogène 23

IV.1.3/- Utilisations et contraintes 24

IV.2/- paramètres influençant la qualite des gaz

de gazeification. 25

IV.3/- Charbon de bois à usage gazogène. 25

CHAPITRE II: LES EXPERIENCES DE GAZEIFICATION

DANSLE MONDE 28

INTRODUCTION 28

I/- ETAT ACTUEL DE LA TECHNOLOGIE DE GAZEIFICATION ..

28

I.1/ Bref historique de la gazéification . 28

I.2/- Gaz et gazéification de la Biomasse 29

I.3/- Etat actuel de la Technologie de gazéification

dans le monde 31

I.4/- Vision globale de la gazéification

dans le monde 34

II/- RESUME DE QUELQUES PROJETS DE GAZÉIFICATION

DANS LE MONDE 36

II.1/- Projet de gazéification à grande

échelle 36

II.2/- Projet de gazéification à petite

échelle 40

CHAPITRE III: CHOIX TECHNOLOGIQUE, PROCEDURES,

RESULTATS

DE L'ETUDE EXPERIMENTALE, ANALYSE, CONCLUSION

................... 44

INTRODUCTION .. 44

I/ MATÉRIEL 45

I.1/- description des équipements . 45

I.2/- Description des matériels de mesure . 49

II /- BIOMASSE UTILISÉE 50

III/- ASPECTS THÉORIQUE ET THERMODYNAMIQUE

DE LA GAZÉIFICATION . 55

III.1/- Théorie de la gazéification du charbon de

bois 55

III.2/- Caractérisation des échanges thermiques au

sein

de la charge et du réacteur 57

IV/- METHODOLOGIE DES TESTS DE GAZEIFICATION DU

CHARBON DE BOIS ET RESULTATS EXPERIMENTAUX

60

III.1/- Procédure expérimentale de la

gazéification 60

III.2/- Sécurité et Environnement 62

III.3/- Production des gaz, essai d'inflammation,

difficultés et quelques éléments

d'explication 63

III.4/- Mesure des températures, résultats et

analyse. 64

III.4/- Autre essai : durée de fonctionnement en fonction

du débit de charbon 67

CONCLUSION GENERALE 68

BIBLIOGRAPHIE 70

Annexes 1 I

Annexes 2 V

Annexes 3 VIII

INTRODUCTION GENERALE

Le problème d'électrification rurale dans le

monde est un problème qui focalise partout l'attention

particulière des gouvernements. Au Cameroun, les zones rurales souffrent

énormément du problème d'approvisionnement en

électricité. C'est ainsi que le problème

d'électrification rurale constitue une préoccupation

particulière aussi bien pour le monde scientifique que pour les pouvoirs

politiques. Pour l'électrification rurale, plusieurs options sont

possibles, mais ce sont les filières traditionnelles

d'électrification qui sont les plus sollicitées actuellement.

Compte tenu des contraintes d'approvisionnement des zones rurales, notamment

l'éloignement du réseau existant, le manque d'infrastructure

routière, l'habitat dispersé, la solution conventionnelle qui

consiste à électrifier par raccordement au réseau

interconnecté ne peut pas permettre à terme de satisfaire les

besoins qui selon les dernières statistiques du Ministère des

Mines, de l'Eau et de l'Energie sont énormes. En effet, seulement 5% des

villages du Cameroun étaient électrifiés en 1998. Le

Cameroun a pourtant beaucoup de potentialités en terme de biomasse

forestière. Il compte par exemple plus de 26 millions d'hectares de

forêt et 36 millions de m3 de déchets de bois sont

produits par an (MINEFI, 1997) c'est-à-dire environ, 18

millions de tonnes qui peuvent produire environ 1,5.104 GWh

d'électricité.

Techniquement, ces ressources peuvent être

valorisées pour la production d'électricité, moyennant

l'utilisation des technologies de conversion éprouvées. La

valorisation de ces déchets par gazéification et production

d'énergie nécessaire pour la force motrice et

l'électricité dans les zones rurales peut s'avérer

très intéressante et contribuer valablement à

résoudre le problème d'électrification rurale au Cameroun.

Après les études de faisabilité et d'applicabilité

des différentes techniques de valorisation énergétique de

la biomasse faites dans les différents villages de la province du Centre

dans le cadre des précédentes études, on est arrivé

à la conclusion selon laquelle l'électrification rurale

décentralisée de ces villages pouvait être assurée

en y intégrant la filière de gazéification de la biomasse

(TAGUTCHOU J. P., 2000).

C'est ainsi que parmi les 1321 villages que compte la province

du Centre, on est arrivé à partir d'une méthodologie

adéquate à présélectionner trois villages (Minlaba,

Nsem et Mekone II) qui devraient à l'avenir accueillir une installation

pilote de gazéification de la biomasse en vue d'approvisionner ces

localités en électricité.

Avant de transporter l'installation sur site pilote, il

fallait au cours des présents travaux faire une étude technique

du fonctionnement d'un dispositif de gazéification en provenance du

Burkina Faso. Il était question de faire des tests de

gazéification pour apprécier la qualité des gaz produits,

étudier les paramètres thermo-physiques influençant le

processus afin de faire des propositions pour l'optimisation du

phénomène. Il est clair qu'une pareille étude ne pouvait

se faire sans passer par une bonne caractérisation de la biomasse

utilisée : le charbon de bois dans notre cas.

La gazéification de la biomasse est un sujet qui

intéresse plusieurs structures de recherche dans le monde et beaucoup

d'auteurs innovent du jour au lendemain dans le domaine (SYRED N., 2001

; PLATIAU D., 1986) ; (P. GIRARD, 2000). Mais la diversité des

technologies dans le domaine impose la nécessité d'étudier

chaque type d'installation pour mieux appréhender certains aspects du

phénomène.

Dans l'élaboration de ce travail, nous avons

subdivisé le travail en trois chapitres :

v' Le chapitre 1 intitulé «

Généralités et aperçu bibliographique »

présente la question

de l'électrification rurale

décentralisée dans le monde en générale et au

Cameroun en particulier ; c'est ici que nous abordons l'étude du charbon

de bois qui est la matière première que nous allons utiliser dans

la phase de tests.

v' Le chapitre 2 s'intitule «

Expériences de la gazéification dans le monde » ; ici,

nous

faisons le point sur les expériences de

gazéification en cours partout dans le monde en donnant un bref

résumé de quelques projets à grande et à petite

échelle de gazéification en cours dans le monde.

v' Le chapitre 3 est titré «

Choix technologiques, procédures, résultats de

l'étude

expérimentale, analyse et conclusion » et

présente l'essentiel des tests de gazéification que nous avons

conduits (inflammation des gaz sur brûleur, mesure des

températures des gaz à l'échappement d'une part et du

réacteur d'autre part au cours de la gazéification, ...). Le

problème de modélisation mathématique des

différents phénomènes qui ont lieu dans le réacteur

au cours de la gazéification est notamment posé avec la

détermination expérimentale des températures comme

premières bases des conditions aux limites du problème des

phénomènes de transfert thermique dans le lit de charbon pendant

la gazéification.

CHAPITRE I:

GENERALITES ET APERÇU BIBLIOGRAPHIQUE.

I/- PROBLEMATIQUE GENERALE DE L'ELECTRIFICATION

RURALE.

I.1- Analyse de la situation globale de

l'électrification rurale décentralisée.

Dans le monde entier, l'Electrification Rurale

Décentralisée (ERD), est une histoire dont l'origine est

récente. Bien entendu, l'utilisation des énergies

éoliennes et hydrauliques remonte à la nuit des temps mais ce

n'est que depuis le début du siècle dernier qu'elles produisent

l'électricité. Les groupes électrogènes ont depuis

leur conception, produit de l'électricité, même dans les

lieux les plus reculés, les plus difficiles d'accès et dans des

conditions extrêmes. C'est pourtant la technologie la plus

récente, le solaire photovoltaïque, qui semble avoir suscité

la dynamique de développement qui permet aujourd'hui de parler d'ERD et

suscite les multiples questions liées à sa banalisation

(Y. MAIGNE., 2000). Par ailleurs, dans les zones tropicales

humides sous forêt, l'idée de l'intégration de la biomasse

dans la production de l'électricité semble préoccuper de

plus en plus les chercheurs [(PLATIAU D., 1986), (P. GIRARD, 2000), (E.

TANAWA et al., 2000), (N. SYRED and al., 2001), (NGNIKAM et al., 2001),

...],, ce d'autant plus que cette filière

concourt à la protection de l'environnement par la diminution des

émissions à effet de serre. Le problème de l'ERD est

d'autant plus crucial que plus de 2 milliard d'êtres humains vivent sans

électricité sur la planète (Y. MAIGNE.,

2000). C'est ainsi que dans la plupart des pays concernés, tous

les nouveaux élus citent l'électrification des zones rurales

comme l'une de leurs priorités. La finalité de l'ERD est claire;

elle n'en recouvre pas moins une mosaïque d'acteurs et de domaines qui, si

l'un vient à manquer affecte sa crédibilité et

pénalise ses bénéficiaires (technologies de production, de

distribution et d'utilisation; développement socio-économique des

bénéficiaires par le service rendu; mécanismes

institutionnels, organisationnels et financiers; cohésion et synergie

entre les différents acteurs dans la conception, la réalisation

et l'exploitation). En matière de technologie par exemple, plusieurs

techniques sont en mesure de répondre, selon les situations locales, aux

besoins en énergie, mais aucune d'entre elles, considérée

seule, ne peut prétendre répondre globalement à l'ERD :

- Pour l'énergie éolienne, on ne peut pas

retrouver les grands vents dans toutes les régions; -

L'hydroélectricité est elle aussi limitée par la

fiabilité des équipements de petite taille, la rareté des

cours d'eau et la variation des débits;

- Le solaire photovoltaïque, même s'il

bénéficie des gisements souvent abondants, est handicapé

par son coût d'investissement et la nécessité des batteries

d'accumulateurs;

- Les groupes électrogènes dont la

fiabilité et la gamme de puissance disponible ne sont plus à

démontrer, se heurte à son coût de fonctionnement, dont

plus de 75% représentent celui du carburant, tendance qui s'aggrave avec

le temps, surtout en zone rurale; c'est le lieu de signaler l'importance de la

recherche sur les alternatives d'approvisionnement en carburant surtout compte

tenu des exigences des normes internationales en matière

d'environnement. C'est ici que la gazéification de la biomasse en vue de

la substitution des carburants pétroliers avec le gaz produit constitue

une solution de référence dans les zones tropicales humides sous

forêt.

Ce bref état des lieux montre combien la

complémentarité des technologies de production disponibles est,

au niveau technique, la solution susceptible de satisfaire le plus grand nombre

d'usagers avec une contrainte de disponibilité énergétique

minimale et dans des enveloppes budgétaires limitées.

Mais la tendance globale qui est observée aujourd'hui

est toute autre; en effet, rare sont les concepteurs, réalisateurs,

opérateurs, bailleurs de fonds, capables de jouer les atouts des

différentes options, au sein d'un même programme

d'électrification rurale décentralisée; la plupart d'entre

eux préférant se limiter à l'une d'entre elles quitte

à ignorer les demandes qu'elles ne peut satisfaire et à ne pas

valoriser d'autres sources locales d'énergie pourtant disponibles. Pour

une bonne réussite, cette tendance devrait être

renversée.

Par ailleurs, l'expression électrification rurale

même rappelle si besoin en était que la spécificité

des différents efforts est d'abord géographique. Il ne s'agit pas

d'objectifs et de difficultés associées à un secteur

d'activité (industrie, service, résidentiel,...) mais à

des zones dont les caractéristiques sont particulières. Quand on

parle d'électrification rurale, tout ou presque renvoie à une

dimension géographique et c'est encore plus vrai dès qu'il s'agit

de l'électrification rurale décentralisée : le choix des

techniques en fonction de la densité de peuplement et de la distance des

grands centres, la nature des besoins en fonction de la diffusion spatiale des

modes de consommation et du climat, le degré de monétarisation et

les capacités de paiement qui y sont associés, la localisation,

la disponibilité et les caractéristiques des ressources

renouvelables. Pour cette raison, la dimension géographique devrait

toujours être prise en compte quand on parle de projet d'ERD (Y.

MAIGNE., 2000).

Une parfaite connaissance des outils qui permettent

d'appréhender efficacement cette dimension est d'une importance

capitale. Sans rentrer dans les détails de ces outils, nous noterons

qu'il faut connaître :

v' Les différentes variables spatiales et les ordres de

grandeur qui caractérisent les peuplements ruraux, et qui sont

pertinentes pour sélectionner le type de solution technique le plus

approprié (densité de l'habitat, densité linéique

des villages à électrifier, accessibilité des sites,...)

(E. TANAWA et al., 2000).

v' S'orienter parmi les différentes sources de

données permettant d'obtenir les caractéristiques d'un potentiel

particulier d'énergies renouvelables (solaire, éolien, petite

hydraulique, biomasse ...) en un lieu particulier.

v' Les différents instruments de géomatique,

leur utilité pour la programmation d'ERD les différents logiciels

(ArcInfo, MapInfo, ArcView, Geoconcept, AutocadMap, ...) ainsi que les

différentes contraintes qui y sont associées; parlant de ces

instruments, nous citerons les SIG (systèmes d'Information

Géographique), les bases de données d'information

géographique physique, GPS (Global Positioning System) et images

satellitales (C. LAMACHE, 2000)..

> Intérêt des SIG pour l'ERD

Dans le cadre des projets d'ERD, le SIG peut être un outil

d'aide à la décision très utile. Il peut aider

à:

- localiser et identifier les foyers à

électrifier;

- effectuer un suivi et une meilleure gestion des

systèmes installés; Le SIG va permettre de localiser

précisément la position des foyers à électrifier et

des foyers déjà électrifiés. Par exemple, en

Tunisie, l'Agence Nationale des Energies Renouvelables s'est

équipée d'un logiciel SIG et de GPS; l'ensemble des installations

sont ainsi localisées grâce au GPS, puis intégrées

dans une base de données de SIG; les informations sur les installations

qu'on obtient ainsi automatiquement permettent de planifier leur gestion et

leur maintenance (C. LAMACHE, 2000).

- définir la solution d'électrification la plus

viable économiquement;

L'intégration des bases de données SIG dans les

projets d'électrification rurale décentralisée permet de

mieux planifier les actions à mener.

I.2/- Analyse du cas du Cameroun

Au Cameroun, le problème d'électrification

rurale se pose avec beaucoup de vigueur et nécessite une attention tout

à fait particulière dans le contexte de la mondialisation et de

lutte contre la pauvreté. Par exemple, dans la seule province du Centre,

sur les 1321 villages qu'elle compte, plus d'un millier ne sont pas

électrifiés (TAGUTCHOU, 2000). Pourtant, ici et

là, les besoins sont énormes ; les populations manifestent les

besoins d'éclairage, de confort, de motorisation, etc. Cette situation

se rencontre dans la plupart des zones du pays.

De façon globale, sur le plan de l'approvisionnement en

énergie, on peut faire la différence entre les zones urbaines et

les zones rurales.

Les grandes villes comme Douala et Yaoundé sont

entièrement couvertes par le réseau hydroélectrique (ici,

plus de 85% des ménages ont accès à

l'électricité).

En moyenne, dans les zones rurales moins de 10% des

ménages ont accès à l'électricité

(hydroélectricité), mais on peut distinguer 3 types de zones

rurales (TANAWA et al., 1998):

i) Les zones rurales pouvant être connectées au

réseau ; ce sont des zones non électrifiées

mais qui

sont très proches (situées à moins de 7 km) du

réseau hydroélectrique, donc qui peuvent être

électrifiées à moindres coûts.

ii) Les zones rurales isolées situées entre 10

km et 50 km du réseau conventionnel ; elles sont à accès

difficile et le coût du transport de l'énergie

hydroélectrique pour y arriver est prohibitif. Pour ces zones, il est

plus réaliste d'envisager des solutions alternatives (groupes

électrogène, énergie solaire, éolienne,

biomasse,...).

iii) Les zones rurales spécifiques (ZRS) qui, quoique

étant isolées, sont situées à proximité des

grosses unités industrielles productrices de biomasse où il y a

suffisamment de déchets tels que la bagasse, ou à

proximité des industries forestières produisant de grosses

quantités de biomasse.

Dans notre travail, il est particulièrement question de

nous intéresser aux zones rurales isolées et aux ZRS. Les

premières ont un réel problème d'électrification et

les secondes ont d'énormes capacités d'auto - production

d'énergie électrique et peuvent même générer

des surplus d'énergie pour alimenter d'autres zones voisines.

Au Cameroun comme partout ailleurs, pour

l'électrification rurale, en dehors du problème de production de

l'électricité, un autre problème crucial réside au

niveau du transport, de la distribution et de la gestion de l'énergie

produite auprès des consommateurs. L'ERD se heurte ainsi plus ou moins

à certaines difficultés :

> Potentialités hydroélectriques non

exploitées.

Le potentiel hydroélectrique du Cameroun est

évalué à 55,2 GW pour un potentiel productible de 294

TWh/an. Mais dans ce potentiel, 19,6 GW soit 35.5% seulement, est techniquement

exploitable pour une capacité de 115 TWh/an1, ce qui place le

Cameroun 18eme rang mondial et en 2nd rang en Afrique

après le Congo Démocratique (MINEFI, 1998). En

plus des grands ouvrages de production, le pays dispose d'équipements de

production autonome d'une puissance installée estimée à 74

MW, appartenant à des particuliers et à des industries. La

production autonome est de 326 GWh par an, contre 2557 GWh par an pour la

Société Nationale d'Electricité (SONEL), concessionnaire

de distribution et de gestion de l'électricité du pays. Dans la

production totale de la SONEL, 61 GWh sont produits à partir des

centrales thermiques (centrale thermique de Bertoua) et 2496 GWh, soit 97,6%

à partir des centrales hydroélectriques pour une puissance

installée de 80 MW et 757 MW respectivement (MINEFI,

1998). Ces chiffres représentent moins de 2% des

potentialités hydrauliques du pays2. La production actuelle

ne parvient pas à satisfaire tous les besoins urbains. La demande

urbaine étant loin d'être satisfaite, les zones rurales se

trouvent délaissées. Ceci constitue un énorme

problème pour le Gouvernement Camerounais qui, durant les trois

dernières années a pris plusieurs mesures face à cette

situation, dont les suivantes:

- privatisation de la SONEL pour permettre une

amélioration de la production et optimiser la distribution et la

gestion.

- Création de l'Agence de l'Electrification Rurale

à travers la loi n°98/022/ du 24 décembre 1998 suivi du

décret n° 99/193 du 08 septembre 1999 portant organisation de cette

structure qui devra trouver des solutions alternatives pour

l'électrification des centres isolés.

- Institution de l'Agence de Régulation du Secteur de

l'Electricité par la loi n°98/022/ du 24 décembre 1998

régissant le secteur de l'électricité ; elle est

chargée d'assurer un contrôle systématique de la gestion et

la distribution de l'énergie électrique.

> Coût d'investissement élevé en

matière de transport de l'énergie

Le coût d'investissement des lignes haute tension (HT),

moyenne tension (MT) et basse tension (BT) est prohibitif en zone rurale et ce

d'autant plus que l'habitat y est très dispersé. Selon les

prévisions du Ministère Camerounais des Mines, de l'Eau et de

l'Energie en 2000, la répartition des coûts de transport des

différentes lignes est la suivante: 6 millions de FCFA/km pour les BT

monophasées, 8 millions de FCFA/km pour les BT triphasées et plus

de 45 millions de FCFA/km pour les HT. Avec ces coûts

élevés, le concessionnaire des

1 1 TWh = 1 milliard de kWh

2 Source: Atlas du potentiel

hydroélectrique du Cameroun

réseaux ne trouve pas d'intérêt

économique à investir. La solution décentralisée

d'électrification rurale reste donc la seule efficace et ce avec des

alternatives d'approvisionnement judicieuses pour les populations qui sont

restées en dehors des réseaux.. > Problème d'habitat

dispersé et d'accessibilité des zones isolées

Les zones rurales présentent généralement

une très faible densité de population (moins de 10 habitants au

km2 pour la province du Centre au Cameroun). Dans les villages, les

maisons sont alignées le long des axes routiers: la distribution de

l'énergie électrique nécessite donc de longues lignes, ce

qui appelle des linéaires de réseau encore plus importants.

De plus, dans la plupart des villages de la zone

d'étude, les infrastructures routières sont insuffisantes et

particulièrement en mauvais état notamment en saison de pluies.

Ceci constitue un problème car les installations doivent être

transportées, suivies et entretenues par des techniciens qui ne

résident pas forcement dans lesdites localités.

Toutes ces difficultés montrent comment il est

irréaliste de penser à une électrification rurale au

Cameroun par le seul réseau interconnecté. Les options faisables

sont donc celles qui favorisent la production locale de l'énergie

électrique, d'où le concept d'Electrification Rurale

Décentralisée. Il est donc judicieux de penser aux techniques de

production de l'énergie électrique par des sources locales en

fonction de leurs disponibilités respectives et des contraintes

environnementales. Dans le cas spécifique de la province du Centre au

Cameroun, la disponibilité de la biomasse fait beaucoup penser à

sa valorisation dans la production de l'électricité et la

motorisation pour satisfaire les besoins des ménages villageois.

II/- BIOMASSE ET ELECTRIFICATION RURALE

De manière générale, les zones tropicales

humides présentent une végétation florissante. Dans le

grand Sud du Cameroun, l'on est en zone forestière par essence. Le pays

regorge d'énormes potentialités en biomasse

végétale (bois, déchets de bois, déchets

agro-industriels). Au Cameroun entre 1997 et 1998, le potentiel

énergétique en biomasse était estimé à 36

millions de m3 sous forme de déchets laissés sur place

lors de l'exploitation de la forêt (MINMEE, 1990).

Cependant, malgré leur importante contribution à

l'économie nationale, les zones rurales souffrent

énormément du problème d'électrification. La

question difficile à laquelle il faut apporter des

éléments de réponse est donc celle de savoir comment

produire de l'électricité à partir de la biomasse,

à un coût aussi faible que possible, et ceci pour des puissances

installées pas très élevées. En effet, des

précédentes études effectuées dans ladite

zone (TAGUTCHOU J. P., 2000), il ressort que

ces zones pour leur besoins d'énergie électriques n'ont besoin

que de faibles puissances installées (inférieures à 50 kW

pour les plus grosses). Pour ce faire, des installations de

gazéification fiables, faciles d'entretien et respectant certaines

normes internationales en matière d'environnement seraient à

même de répondre à cette épineuse question. Mais ces

gammes de puissance restent trop faibles pour qu'on puisse envisager les

systèmes classiques (chaudières à turbo-alternateur).

Compte tenu de la disponibilité de la source d'énergie (biomasse)

(TANAWA et al., 1998), des petites centrales

électriques avec gazogènes et groupe moto-alternateur sont

capables de résoudre le problème dans ces zones. Cependant, au

regard de l'état d'avancement de la technologie de gazogène, en

ce qui concerne le système de traitement et d'épuration des gaz

notamment, il est encore prématuré de compter sur un

fonctionnement fiable et continu d'un ensemble générateur de

courant électrique par gazéification directe de la biomasse. Il

convient donc de penser à proposer un schéma innovant qui

intègre au niveau du process un combustible "propre" palliant les

imperfections momentanées du système. Le charbon de bois qui est

un produit transformé, de part sa composition ne contient

théoriquement pas de constituant susceptible de générer ni

des goudrons ni des pyroligneux lors de la gazéification

(PLATIAU D. et al, 1986). La gazéification du charbon

de bois pour la production électrique devrait donc de ce fait

éliminer une bonne partie de contraintes relatives à

l'épuration de gaz et ceci d'autant plus aisément que, comme nous

allons le voir plus loin, la production de ce combustible est

maîtrisée par des procédés de fabrication simples et

faciles à mettre en oeuvre (LIPS B. et al., 1999). Par

ailleurs comme nous allons le voir, le charbon de bois a plusieurs avantages

énergétiques dans la gazéification par rapport à

celle du bois pur ou des autres biomasses (Pouvoir calorifique doublé,

transport faciles, propriétés thermophysiques

intéressantes, ...) (BOIZI E., 1999), (P.

GIRARD, 1985).

III/- CHARBON DE BOIS DESCRIPTION FABRICATION ET

CARACTERISATION

Le charbon de bois est le résidu solide qui reste

lorsque le bois a été carbonisé ou pyrolysé dans

des conditions contrôlées dans les espaces fermés tel qu'un

four à charbon. Historiquement, le charbon de bois est ce produit qui a

permis à l'homme antique de traverser l'âge de la pierre.

Après plusieurs siècles d'utilisation en tant que combustible de

premier choix, le charbon de bois a connu depuis le siècle dernier un

déclin d'exploitation au profit des nouvelles sources d'énergies

fossiles (houille, pétrole)

Aujourd'hui encore, le contexte énergétique

européen et mondial reste très vulnérable compte tenu de

la prédominance du pétrole dans le bilan

énergétique et ses difficultés d'approvisionnement et de

la limitation des gisements en combustible fossiles exploitables. Cette

incertitude qui plane sur la demande et les approvisionnements

énergétiques vient se superposer aux contraintes

environnementales de plus en plus pressantes et limite ainsi en faveur d'une

diversification de ces approvisionnements notamment vers les sources locales.

Dès lors les potentialités forestières disponibles surtout

dans les pays du Sud offre une réelle opportunité de

diversification. Le développement de savoir-faire et de technologie

bioénergétiques devrait permettre l'utilisation rationnelle de

cette ressource à la fois dans les pays industrialisés, mais

aussi dans les PED au travers du transfert des technologies. De plus, le

charbon de bois est un produit convoité dans les industries chimiques,

métallurgiques, sidérurgiques et

électro-métallurgiques en particulier pour ses

propriétés adsorbantes et déshydratantes

recherchées.

En tant que combustible, le charbon de bois présente de

multiples avantages, il est facile à transporter et à poids

égal, il contient deux fois plus d'énergie que le bois brut.

Cependant, les contraintes environnementales liées à la

déforestation et la désertification limitent beaucoup sa

production dans les zones dépourvues de forêt. Cette production

est rendue économiquement rentable avec l'utilisation des déchets

de scieries installées dans les différentes régions

où celles-ci se trouvent. L'utilisation de ce produit comme source

d'alimentation de gazogène en vue de la productivité

d'électricité reste donc une option efficace pour la

gazéification.

III.1/- Caractéristiques générales du

bois et de déchets de bois.

Avant de rentrer dans la transformation du bois et

déchets de bois en charbon de bois, il convient d'abord d'exposer

quelques considérations générales sur les

propriétés physiques et chimiques du bois,

propriétés qui jouent un rôle important au cours de la

carbonisation

Il faut reconnaître que toutes les espèces de

bois peuvent être carbonisées, mais elles ne fournissent pas

toutes un charbon d'égale qualité. Voilà pourquoi il est

important de reconnaître certaines propriétés des bois

lorsqu'on veut obtenir des charbons dont les propriétés doivent

répondre à des spécifications plus précises.

Sans rentrer dans le détail de l'anatomie du bois, il

convient de noter que l'anatomie microscopique du bois distingue deux grandes

catégories de bois : les conifères ou bois résineux

(gymnospermes) et les feuillus (angiospermes) encore respectivement connus sous

les noms de "bois tendres" et "bois durs". La principale différence est

remarquée dans la structure, la compacité et les dimension des

fibres dont dépend la dureté relative du bois (P. GIRARD,

1985). Au cours de la carbonisation, la chaleur pénètre

dans le bois principalement dans la direction des fibres. La structure et les

propriétés de ces dernières auront donc une

répercussion directe sur les propriétés physiques des

charbons.

III.1.1/-Composition du bois

La composition élémentaire du bois varie

très peu quelle que soit l'espèce considérée. C'est

ainsi que l'analyse élémentaire du papyrus sec donne : 49,05% C,

40,9% O2, 5,24% H2, 0,52% N2 et 4,29% de cendres (PLATIAU D. et al,

1986). De façon générale, en moyenne on peut

estimer la composition élémentaire du bois comme étant la

suivante : 49,5 % de carbone, 6 %d'hydrogène, 43 %

d'Oxygène, 0,5 % d'azote, et 1% de cendres (TAGUTCHOU J. P.,

2000).

Il convient de noter ici que de nombreux

éléments font varier la teneur en cendre des bois et de ses

déchets (essence, nature du sol d'origine de l'arbre). On doit attacher

une certaine importance à la teneur en cendre du bois puisque la teneur

en cendre du charbon de bois en dépend directement; ainsi, pour la

gazéification, les charbons doivent avoir une teneur en cendre aussi

faible que possible, et surtout si le gaz produit est destiné à

un moteur. La teneur en cendre doit être faible et inférieure

à la teneur limite qui est de 5%, teneur à partir de laquelle

apparaissent généralement les premiers problèmes

d'agglutination de cendre en gazéification (PLATIAU D. et al,

1986). Il importe donc de faire un choix approprié des essences

à carboniser et de limiter au maximum la présence d'écorce

et les feuilles (sources de cendre) sur les bois de carbonisation.

La formule chimique globale approchée du bois est de la

forme CH1,5 O0,65 si on néglige l'azote et les cendres. Mais en tenant

rigoureusement compte de tous les éléments, la formule du bois

est de la forme C6H8,39O3,54N0,1 (KOBNOM O.,

1994)

La teneur en eau du bois vert est d'environ 50 % et plus, mais

cette teneur diminue avec l'évaporation progressive de l'eau pour tomber

au environ de 15 à 20 % après un séjour suffisamment

prolongé dans l'air ambiant et sans abri. L'humidité du bois est

probablement le facteur le plus important qui intervient dans la

carbonisation.

III 1.2/- Propriétés thermo-physiques du

bois

La masse volumique d'un bois à 12 % d'humidité

varie en général de 250 à environ 1200 kg/m3

sec. Elle dépend principalement de l'espèce et de l'âge de

la plante. Le pouvoir calorifique d'une matière solide est la

quantité de chaleur dégagée par la combustion

complète d'une unité de masse du combustible. Le PCI est une

fonction de l'analyse élémentaire en carbone et en

hydrogène. Le PCI de végétaux se situe entre 16500 et

19500 kJ/kg. On a par exemple 16,860 kJ/kg de PCI pour le papyrus rwandais

(PLATIAU D. et al, 1986).

La capacité thermique massique du bois ne varie que

très peu en fonction de l'espèce. Elle se situe en moyenne entre

1,0 et 3,0 kJ.kg-1.K-1 (pour un bois humide à

moins de 20 %).

La conductivité thermique du bois quant à elle

dépend du sens considéré pour le flux de transfert

thermique: 0,15 à 0,25 W.m-1K-1 dans le sens

transversal et 0,20 à 0,45 W.m-1.K-1 dans le sens

longitudinal du bois sec (BOIZI E., 1999). Globalement, les

pailles ont une conductivité inférieure à celle du bois :

environ 0,04 W.m-1.K-1. Cette différence a une

influence sur l'avancement de la réaction pour des conditions de

traitement données. Selon le procédé de traitement

utilisé, le rendement de carbonisation varie entre 15 et 32 % sur le

bois anhydre.

III.2/- La carbonisation

III.2.1/- Description et théorie.

La carbonisation est le processus de transformation

thermochimique de la biomasse en vue de la production du charbon de bois.

Celui-ci s'obtient par pyrolyse du bois c'est-à-dire la destruction,

sous l'action de la chaleur et en l'absence d'oxygène des

composés organiques ou minéraux du bois. Ici, c'est en

particulier la dégradation des deux polymères

végétales qui constituent le bois c'est-à-dire la

cellulose (C6H10O5)n et la lignine (C10H12O3)n. Cette

destruction donne naissance à trois types de produits :

- Le charbon de bois qui représente 25% à 30% du

poids du produit, contient 80% à 90% de carbone et regorge ainsi 45%

à 55% de l'énergie des produits.

- Les pyroligneux : représentant 40% à 45% de

l'énergie et est constituée essentiellement d'eau, d'acide

acétique, d'acétone, d'acide formique, de méthanol,

d'acide de méthyle, de phénol de crésol et plus quelques

goudrons épais.

- Les gaz quant à eux représentent 10% à

15% du poids, 10% à 15% de l'énergie du produit et sont

constitués essentiellement de l'oxyde de carbone (CO), du gaz carbonique

(CO2) du méthane (CH4) et de quelques traces d'hydrogène (H2)

(GIRARD P., 1985).

Les principaux paramètres qui influencent la pyrolyse sont

:

· la température dont l'augmentation fait

croître les proportions de gaz et de pyroligneux ;

· La vitesse de pyrolyse ;

· Taille, forme et qualité du bois ; Parlant de

la qualité, il est important de noter qu'un bois contenant plus de

lignine (Pin) donnera un résidu charbonneux plus important, car la

lignine est plus riche en carbone que la cellulose et l'hemicellulose ;

· L'humidité du bois : une partie de

l'énergie produite sert à évaporer l'humidité qu'il

contient.

Suivant la conduite de la réaction, on favorisera la

formation de gaz (on parle alors de gazéification) ou de charbon de

bois, (on parle de carbonisation). Bien entendu, le charbon produit peut

être à nouveau gazéifié.

Les travaux réalisé par Browne en

1958 lui ont permis de conclure que : "le rendement de production lors

de la pyrolyse complète du bois est quasiment similaire à celui

des principaux constituants traités séparément". On

retrouve dans une publication de Robert de 1970, que la pyrolyse des

matières végétales commence avec la dégradation des

hémicelluloses, constituants les moins actifs, entre 200°C et 260

°C, puis nous avons celle de la cellulose de 240°C à

350°C. La dégradation de la lignine commence à environ

280°C pour achever le processus à 500°C. De façon plus

détaillée, on retiendra que la pyrolyse suit l'évolution

suivante (GIRARD P., 1985) :

- Jusqu'à 100°C, le bois sous l'action de chaleur se

dessèche et perd son eau sans subir

de changement d'ordre chimique.

- Vers 150°C, le bois brunit et on peut déceler la

présence de l'acide acétique dans l'eau

condensée.

- Vers 280°C, le bois est en pleine décomposition par

condensation des vapeurs qui se

dégagent on obtient un liquide abondant qui se

sépare par dépôt en deux couches : les

14 CHAPITRE I: Généralités et Aperçu

Bibliographique

goudrons d'un noir intense à la couche

inférieure et les pyroligneux à la couche supérieure

aqueuse, de couleur rouge foncé. Les gaz incondensables qui s'y

échappent sont constitués d'anhydride carbonique, de monoxyde de

carbone de méthane et d'autres hydrocarbures.

- Vers 300°C la décomposition du bois augmente

encore, la température s'élève

rapidement toute seule

sans chauffage à la suite du fort dégagement de chaleur qui

accompagne la réaction primaire. C'est la phase exothermique de la

carbonisation. La chaleur de réaction dégagée au cours de

cette phase est égale à 6% de la chaleur de combustion du

bois.

- Au-delà de 350°C, la distillation se ralentit et

elle devient pratiquement complète vers

450°C. Il ne se dégage plus alors que de faibles

quantités de gaz et de vapeur condensable. Après refroidissement

à l'abri de l'air, on trouve dans le four un résidu de charbon de

bois noir, brillant et sonore, si la carbonisation a été

suffisamment poussée et bien dirigée.

Dans le processus de carbonisation on peut donc distinguer les

quatre grandes phases suivantes :

Tableau n°1 : Les différentes

phases du processus de carbonisation.

|

Phases

|

Température

approximative

|

Faits marquants

|

Produits

|

A- Combustion

|

Temp. Ambiante à

100°C

|

Séchage

|

Eau

|

B- Déshydratation

|

100°C à 270°C

|

De quelques heures à plusieurs jours

|

Eau, CO2

|

C- Phase exothermique

|

270°C à 450°C

|

- dégagement chaleur

- décomposition brutale du bois - dégagement des

matières (vapeurs condensables chargées de goudron, d'eau et

d'acide acétique)

|

Acide acétique,

alcool methylitique,

goudron,

CO2, CO,

CH4, H2, N2

|

D- Refroidissement

|

|

De 450°C à la

température ambiante

|

Vitesse de décroissement dépendant de la technique

de carbonisation

|

|

|

Si nous nous intéressons durant ces différentes

étapes aux proportions massiques d'évolution des produits obtenus

lors de la pyrolyse du bois ainsi que les proportions de carbone fixe, du

charbon correspondant, on peut avoir les différents valeurs en fonction

de la

120

100

40

20

80

60

0

0 200 400 600 800 1000

TEMPERATURE (°C)

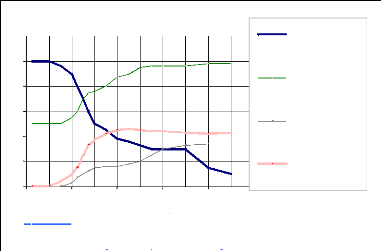

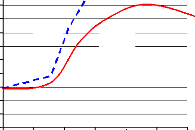

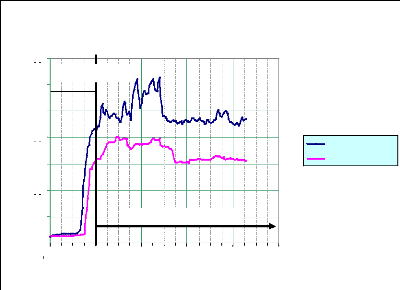

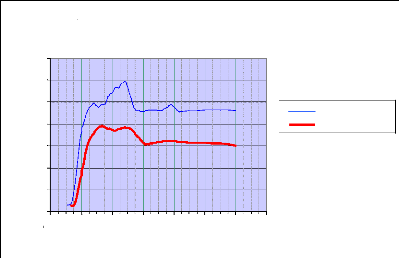

Figure n°1: Evolution de la proportion

massique des des produits obtenus

lors de la pyrtolyse du bois et, du taux

de carbone fixe du charbon

correspondant en fonction de la

température

Rendement n(%)

Taux de carbone fixe (%)

Taux de gaz (%)

Taux de matières

condensables

(%)

température. Le rendement de la carbonisation peut

être considéré comme la proportion de matière solide

des produits par rapport à la masse de combustible anhydre de

départ.

En reconstituants les valeurs obtenues par E.M.Boizi en 1999

(BOIZI E., 1999) on peut avoir le tableau suivant :

Tableau n° 2: Evolution des

différents constituants du bois et de la température au cours de

la carbonisation

|

Température (°C)

|

Rendement

?(%)

|

Taux de

carbone fixe (%)

|

Taux de matières

condensables (%)

|

Taux de gaz (%)

|

|

T° ambiante

|

100

|

50

|

0

|

0

|

|

100

|

98

|

50

|

0

|

0

|

|

150

|

96

|

50

|

4

|

0

|

|

200

|

90

|

55

|

10

|

3

|

|

225

|

80

|

60

|

15

|

7

|

|

250

|

70

|

70

|

25

|

10

|

|

275

|

60

|

75

|

33

|

12

|

|

300

|

50

|

76

|

37

|

15

|

|

350

|

45

|

80

|

42

|

16

|

|

400

|

38

|

87

|

45

|

16

|

|

450

|

36

|

90

|

46

|

18

|

|

500

|

33

|

95

|

45

|

20

|

|

550

|

30

|

96

|

44

|

25

|

|

600

|

30

|

96

|

44

|

30

|

|

700

|

30

|

96

|

43

|

33

|

|

800

|

15

|

98

|

42

|

34

|

|

900

|

10

|

98

|

43

|

34

|

A partir du tableau n° 2, on peut avoir les courbes de la

figure n°1 qui donnent l'évolution des différentes

proportions des produits de pyrolyse en fonction de la température.

En ce qui concerne l'aspect cinétique de la

transformation, on admet que la dégradation thermique des

matières ligno-cellulosiques suit une loi cinétique qui est celle

de 1er ordre d'Arrhenius. Cette tendance fut observée par AKITA en 1929

puis vérifiée par TANG en 1967. On pose pour ce faire en pratique

l'équation suivante (ou une de ses variantes) (E. Boizi,

1999).

|

d E

( c ) .( c ) .exp( ).( )

- = - K - = - k - - c

dt RT

|

(1)

|

Cu :

? = densité de la matière à l'instant t en

kg/m3;

?c = la densité du charbon en fin de pyrolyse

kg/m3;

K = est la constante de vitesse de la

réaction de pyrolyse en s-1;

k = est le facteur

pré-exporentiel d'Arrhenius (s-1);

E= énergie d'activation en

kJ/kg

R = Constante universelle des gaz kJ.kg-1 K-1

T = température absolue (K)

k et E sont les données

cinétiques de la dégradation thermique d'une matière

carbonée. A titre indicatif, voici quelques valeurs du rapport E/R :

9500 K, 8810 K, 14700 K, 50946 K (BOIZI E., 1999).

Les valeurs de k varient avec des

rapports de plus de 1020. Cette variation des énergies

d'activation est liée aux conditions expérimentales (mode

d'évacuation des gaz, durée de traitement ...) et à

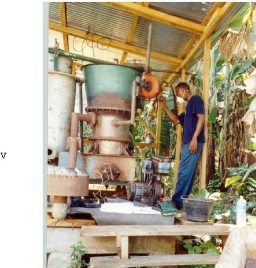

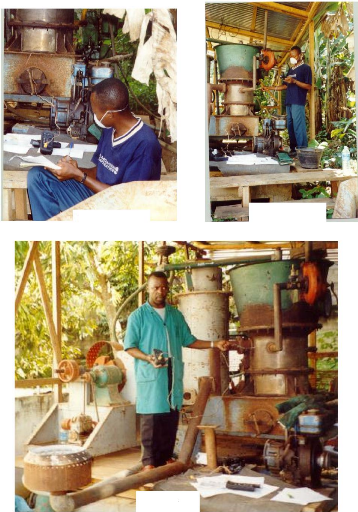

l'échantillon utilisé (taille, forme, distribution

spécifique de constituants).

III 2.2/- Caractéristiques principales du

charbon de bois

Du point de vue de la composition élémentaire,

un charbon végétal pur est principalement constitué de

carbone, d'hydrogène, d'azote et d'oxygène, avec des proportions

plus ou moins importantes selon les conditions de carbonisation. Notons que le

meilleur charbon à usage de gazéification est le charbon qui

contient le maximum de carbone. A titre indicatif, le tableau qui suit donne

quelques valeurs moyennes de a composition du charbon de bois en fonction de la

température de pyrolyse:

Tableau n°3: Composition du

charbon de bois en fonction de la température (GIRARD P.,

1985)

|

Température de

carbonisation

(°C)

|

Rendement sur bois

|

Composition (%)

|

|

C

|

O2

|

H2

|

|

200

|

91.8

|

92.3

|

1.4

|

6.3

|

|

250

|

65.2

|

70.6

|

24.2

|

5.2

|

|

300

|

51.4

|

73.2

|

21.9

|

4.9

|

|

400

|

37.8

|

82.7

|

13.5

|

3.8

|

|

500

|

33.0

|

89.6

|

6.7

|

3.1

|

|

600

|

31.0

|

92.6

|

5.2

|

2.6

|

|

800

|

26.7

|

95.8

|

3.3

|

1.0

|

|

1000

|

26.5

|

96.6

|

2.9

|

0.5

|

L'analyse chimique révèle aussi des traces de

cendres qui sont des composés inorganiques initialement contenus dans la

matière première.

La masse volumique d'un charbon de bois massif peu varier de

0,14 à 0,60 t/m3. En comparant ces valeurs à celles du

bois de départ vues précédemment, (0,25 à

1,2t/m3, on se rend compte que la densité du charbon de bois

est fortement corrélée à celle du bois de départ,

un bois dense donnant un charbon dense et un bois léger donnant un

charbon léger, avec un coefficient massique de transformation de l'ordre

de 1/2 c'est-à-dire si ?b et ?c sont

respectivement les densités du bois de départ et du charbon,

produit alors on a ?c 1/2 ?b

Un des premiers tests réalisés sur du charbon de

bois est l'indice de matière volatile. En sortie de four, le charbon de

bois est totalement sec. La reprise d'humidité au cours du temps est

relativement faible (moins de 10% sur sec à l'équilibre) et

dépend de la structure du matériau : un charbon riche en

matière volatile aura un taux d'humidité moindre. On

définit également le taux de carbone fixe qui est la proportion

de matières autres que les matières volatiles.

Tout comme pour le bois, le pouvoir calorifique du charbon de

bois est une fonction de l'analyse élémentaire en carbone

hydrogène. En pratique il est fixé à une moyenne de 32

MJ/kg (contre environ 17 MJ/kg pour le bois initial).

La chaleur spécifique d'un charbon de bois varie entre

0,82 kJ.kg-1.K-1 et 1,25

kJ.kg-1.K-1. La conductivité thermique de la

particule de charbon se situe aux alentours de 0,06

W.m-1.K-1.

Pour ce qui est des propriétés

mécaniques, un charbon de bois est plus ou moins cher, plus ou moins

favorable et plus ou moins résistant. Ces qualités

mécaniques dépendent de la nature de l'espèce d'origine et

des paramètres thermiques de fabrications (BOIZI E.,

1999).

Dans tout état de cause pour la plupart des applications

(chaleur, gazéification, etc.) les tests préliminaires standards

nous intéressant sur le charbon de bois sont principalement :

- des tests physiques (densité, friabilité, reprise

d'humidité, pouvoir calorifique)

- des tests chimiques (taux de cendre, taux de matières

volatiles, taux de carbone fixe).

Notre objectif dans l'étude de la carbonisation est

donc de pouvoir être capable de caractériser le charbon de bois

pris sur le marché de Yaoundé, celui-là même qui

nous permettra de faire des tests de gazéification en vue de la

motorisation villageoise et de l'électrification rurale. Pour pouvoir

atteindre cet objectif, il est important de connaître la technologie de

fabrication de ce charbon de bois.

III 2.3/- Technologie de carbonisation

La carbonisation est un processus complexe de transformation

thermochimique nécessitant une source de chaleur pour son

déroulement. Cette transformation thermochimique nécessitant une

source de chaleur pour son déroulement, les technologies

employées aujourd'hui dans le monde pour la production du charbon de

bois peuvent être classées en trois procédés selon

le mode d'apport de l'énergie nécessaire au traitement : les

procédés à combustion partielle, les

procédés à contact de gaz chauds et les

procédés à chauffage externe.

a) Procédé de carbonisation à

combustion partielle.

La source thermique de ce procédé est la

combustion d'une partie de la charge. Tous les systèmes utilisant ce

mode sont de type artisanal et quelque fois semi-industriel. Pour ce

procédé, la charge du bois à carboniser est

disposée à l'intérieur d'une enceinte étanche

(terre, brique, métal). Des ouvertures judicieusement disposées

permettent l'admission de l'air nécessaire à la combustion de la

partie de la charge qui fournit la chaleur indispensable à la

carbonisation. Les différentes technologies utilisant ce

procédé sont :

* les fosses, principalement utilisées en Afrique et aux

Caraïbes;

* les meules utilisées dans les mêmes

régions mais qui sont plus volumineuses; * les fours

maçonnés;

* les fours métalliques qui présentent l'avantage

d'être mobiles.

b) Procédés de carbonisation à

chauffage externe

La carbonisation à chauffage externe a lieu en vase

clos (réacteur cornue) et l'énergie de traitement est fournie

à la charge par l'intermédiaire d'une surface d'échange.

Outre la possibilité de carboniser sans un conditionnement important de

la matière première végétale, les

procédés à chauffage externe sont coûteux,

facilement mécanisables et peuvent permettre

un bon contrôle des rejets gazeux vers l'atmosphère.

Les capacités de production sont assez élevées (5000

à 6000 t/an et les rendements avoisinent les 30 % (sur sec).

c) Procédés de carbonisation par contact de

gaz chauds

Ici, l'énergie utilisée est fournie par un gaz

chaud provenant d'un foyer externe (possibilité de valorisation des gaz

résiduaires) et mis en contact avec la charge. Ce procédé

est plus exigeant en terme de conditionnement préliminaire de la

matière première.

III.2.4/- Influence des conditions de carbonisation sur

les caractéristiques du charbon de bois.

Outre les éléments déjà

abordés, il est important de signaler que :

* la qualité du charbon de bois ne dépend pas de la

capacité du four;

* les fours doivent être bien étanches pour

éviter les entrées d'air (le refroidissement ne se fait pas bien

parce qu'une combustion lente continue à consommer le charbon de bois,

d'où les rendements désastreux avec une qualité

médiocre).

* les fours doivent être bien remplis pour plusieurs

raisons, d'une part la carbonisation par cycle d'une grande quantité de

bois anhydre augmente le rendement technologique du dispositif, ensuite, il

diminue les charges en main d'oeuvre et enfin, minimise la qualité d'air

dans le four, permettant une meilleure conduite du cycle ce qui par

conséquent augmente le rendement pondéral.

En conclusion, les principaux facteurs qui règlent le

rendement et la qualité du charbon de bois sont la qualité des

bois à carboniser et la température finale de la carbonisation.

La vigueur de la réaction dépend surtout de la teneur en

humidité du bois enfourné, tandis que la teneur en carbone du

charbon de bois dépend de la température finale de la

carbonisation. D'autre part, toutes les techniques de carbonisation permettent

d'obtenir un charbon de bois de qualité, pour autant que le personnel et

les matières premières s'y prêtent. Les

éléments de choix de matériel doivent donc plutôt

tenir compte du prix de ce matériel, de la facilité de mise en

oeuvre et de sa productivité.

III.2.5/- Charbon de bois dans les Pays en

Développement (PED) : Cas de Yaoundé au Cameroun

Commencé par le bois de chauffe, le charbon de bois est

utilisé de manière marginale à Yaoundé, capitale du

Cameroun; mais il reste une source d'énergie importante pour la

population. A Yaoundé, on retrouve l'usage exclusif du charbon de bois

dans un certain

nombre de cuisson : grillade de poulets, poissons, viandes dans

les plus grands restaurants de la ville.

Le charbon de bois consommé à Yaoundé

provient de deux filières différentes :

- des charbonniers des environs de Yaoundé qui exploitent

la forêt. Ce charbon est de qualité variable mais en

général assez léger.

- des différentes scieries situées entre 50 et

200 km de la ville où on retrouve des équipes de charbonniers

souvent d'origine malienne ou ivoirienne qui fabriquent du charbon à

partir des déchets de bois de scierie. Ici l'utilisation de bois lourds

permet d'obtenir un charbon dense de très bonne qualité

(LIPS B. et al., 1999).

Les deux filières de production sont de type

traditionnel, mais la matière première et les techniques sont

très variables. Le procédé de fabrication le plus usuel

est le procédé de carbonisation à combustion partielle

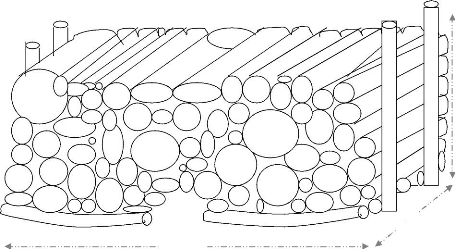

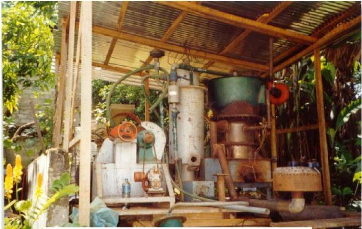

dans des meules et fosses. La figure n°2 présente le schéma

d'une meule à charbon dans la localité de Baba, située

dans l'arrondissement de Soa, à une quinzaine de km de Yaoundé

(LIPS B. et al., 1999).

1.5

1 à 1.5

Ouverture

3 à 4

Figure n°2: ..Schéma d'une meule artisanale dans la

localité de Baba, près de Yaoundé m

Les meules ont généralement un volume variant

entre 4,5 m3 et 8 m3 et ont généralement un taux de

remplissage d'à peu près 70 % pendant la carbonisation. Le taux

de carbonisation est généralement élevé (73,8 % par

exemple). Le rendement pondéral ou rendement de production sur

matière anhydre est donné par le rapport masse de charbon produit

sur masse initiale anhydre de bois enfournée et vaut 11,5 % tandis que

le rendement énergétique est de 19 % (LIPS B. et al.,

1999). Le charbon de bois produit est commercialisé

dans les principaux marché de Yaoundé (Mokolo,

Madagascar, Elig Edzoa ...). La production du charbon de bois issu de la

forêt autour de Yaoundé est estimée à 1000 sacs de

40 kg environ par semaine, soit une production annuelle évaluée

à 2000 tonnes. Ceci représente une consommation d'environ 2 kg

par habitant de Yaoundé et par an. Ce chiffre est très faible

comparé à celui d'autres villes africaines du Sahel (Nouakchott,

Dakar, ...) où on a 100 à 200 kg/habitant/an (LIPS B. et

al., 1999). Ceci s'explique par le fait que les habitants de

Yaoundé utilisent très peu le charbon de bois pour la cuisson

chez eux (le bois brut leur semblant meilleur marché) et l'essentiel de

la consommation est dû aux ventes de grillades dans la rue (maïs,

plantain, prune, poissons, viande,...).

A Yaoundé, le charbon de bois peut se retrouver

commercialisé à un prix moyen de 75 Frs/kg. Soit environ 3000

FCFA par sac de 40 kg. Mais généralement on retrouve ces sacs

chez des grossistes à un prix allant de 2500 Frs à 3000 Frs. Le

charbon provenant des scieries est plus dense et les sacs peuvent avoir un

poids de 50 kg. Le prix de vente de ces sacs est très homogène

à 2500 Frs/sac et reste moins cher que le charbon artisanal provenant

des charbonniers des villages voisins de Yaoundé (localité de

Baba près de Soa). 3

Les possibilités de production sont nombreuses

notamment avec la multitude de scieries qu'on retrouve à l'Est du pays.

La valorisation de leurs déchets dans la carbonisation est une

excellente idée, mais il faut faire face aux contraintes de transport si

l'utilisation ne doit pas être faite sur place. C'est donc ici que se

justifie l'excellente idée de gazéification du charbon de bois

produit pour la production d'électricité et la force motrice dans

ces localités qui ne sont pas électrifiées.

3 Ces informations ont été vérifiées

au "marché charbon " du marché Mokolo à Yaoundé en

Octobre 2001.

IV!- ASPECT TECHNOLOGIQUE DE LA GAZEIFICATION.

La gazéification d'un combustible solide est son

oxydation partielle par l'air, l'oxygène, la vapeur d'eau, le gaz

carbonique, seuls ou en mélange, conduisant à un produit gazeux

combustible composé principalement d'hydrogène et de monoxyde de

carbone. C'est une technique bien connue, la gazéification du charbon de

bois ayant longtemps fourni le gaz de ville. Par rapport à l'historique,

il faut noter que depuis le début du 20e siècle, est

apparu le premier gazogène sur véhicule en Europe ; cette

époque constitue un véritable tournant pour la technologie de

gazéification. Les gazogènes à bois et à charbon de

bois sont alors développés partout en Europe et aux Etats Unis.

C'est ainsi que suite aux problèmes d'approvisionnement en carburants

pétroliers pendant la seconde guerre mondiale, on va compter en 1942

près de 300 000 unités de gazogènes installés sur

véhicules en Allemagne et une centaine de mille chacun pour la France,

le Japon et l'Union Soviétique. Après 1945, avec le retour des

carburants pétroliers, on va assister à une chute de la

gazéification qui va être redécouverte pendant la

décennie 1974 - 1984 à l'occasion du choc pétrolier

(TAGUTCHOU, 2000). D'après l'histoire, la

gazéification est une technique éprouvée qui a fait ses

preuves en situation difficile, jouant le rôle d'alternative

d'approvisionnement en carburant. Avec un champ d'application vaste, c'est une

technique qui devrait constituer une solution au problème difficile

d'électrification rurale en centre isolé, surtout en zone

forestière humide où la matière première est

disponible et bon marché.

Notre préoccupation ici est donc d'analyser la

gazéification du charbon de bois en vue de la production de

l'électricité et de la force motrice en zone forestière

humide. C'est ainsi que nous nous convenons de présenter la

théorie de gazéification de la biomasse en générale

et celle du charbon de bois ; nous essayerons de voir aussi les avantages et

inconvénients de la gazéification du charbon de bois par rapport

à celle du bois brut; il sera aussi succinctement présenté

la technologie fondamentale de gazéification.

IV.1!- Technologie de la gazéification de la

biomasse

IV.1.1!- Principe de fonctionnement des

gazogènes

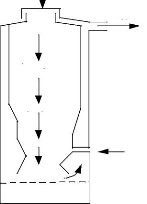

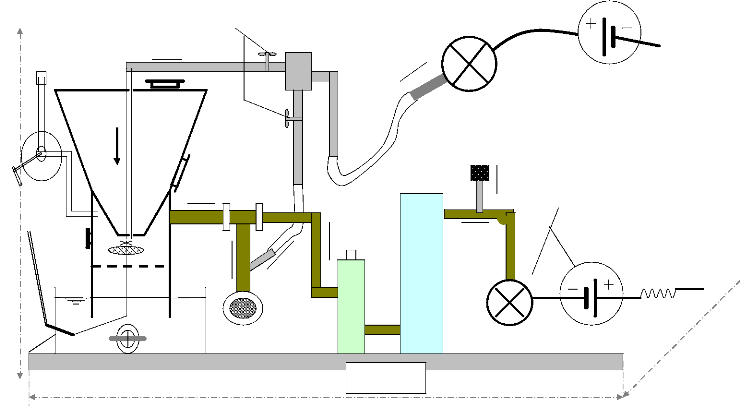

Le principe de fonctionnement des gazogènes part du

principe fondamental du gazogène à lit fixe et à tirage

inversé qui fut développé par l'Ingénieur

IMBERT en 1921 et qui constitue la base des

gazogènes aujourd'hui commercialisés (figure n° 3):

Alimentation en combustible

Air

Gaz

Séchage

Pyrolyse

Gaz

Oxydation

Réduction

Cendrier

Figure nO 3:

schéma du générateur IMBERT

C'est un gazogène à bois comprenant deux axes

concentriques : une cuve centrale cylindroconique constituant le

réacteur et une cuve extérieure jouant le rôle

d'échangeur de chaleur:

Dans la cuve centrale, cylindro-conique, le combustible traverse

4 zones successives : 1' Une zone de séchage entre 100°C et

200°C.

1' Une zone de pyrolyse entre 200°C et 800°C où

la biomasse est transformée en charbon, gaz (CO, CO2, CH4, H2) et des

goudrons.

1' Une zone d'oxydation entre 800°C et 1200°C

où le carbone du charbon de bois et les produits volatiles

dégagés dans la zone de pyrolyse sont craqués totalement

ou partiellement en présence de l'air distribué par des

tuyères.

1' Une zone de réduction où les molécules de

carbones de CO2 et de H2O sont transformées en monoxyde de carbone, H2

et CH4.

Le gaz quitte ensuite la zone de réduction et entre

dans la cuve extérieure; il remonte cette double enveloppe en se

refroidissant par transfert de chaleur (conduction et convection) vers la cuve

centrale et vers l'extérieur.

IV.1.2/- Différents types de gazogène

Suivant le mode de circulation dans le

générateur du gaz produit (c'est-à-dire selon que le

combustible et le gaz produit se déplacent dans le même sens ou

dans le sens inverse), selon la granulométrie des particules à

gazéifier, on distingue trois variétés de gazogènes

dits à lit fixe, à lit mobile, et à lit

fluidifié.

Si le principe de gazéification n'est pas nouveau, la

technologie peut être améliorée en ce qui concerne la

taille des appareils (et donc le coût d'investissement), leur rendement

(absence de carbone dans les cendres, absence de goudrons dans le gaz) et leur

facilité de conduite. Les gazogènes de petites puissances pour

des besoins des petits groupements ont fait l'objet de travaux en Inde

où des sociétés spécialisées commercialisent

des gazogènes de petite et moyenne puissance. En fonction de leur taille

on distingue :

> Des gazogènes de petite puissance allant

jusqu'à quelques dizaines de kW. Ces gazogènes sont

adaptés pour l'électrification rurale et la production de la

force motrice dans les centres isolés.

> Des gazogènes de moyenne puissance pour des besoins

plus importants.

> Des gazogènes de grande puissance environ 200kW

à 500kW pour des besoins importants des industries.

Il faut noter que la gamme de puissances varie avec le

coût d'investissement, les grandes puissances nécessitant de plus

gros investissements. A titre d'exemple, le coût d'acquisition d'un

gazogène de 5 kW peut être évalué à environ

2,5 millions de FCFA tandis qu'un groupe gazo-électrogène de

grande unité d'environ 300 kW peut nécessiter un peu plus de 115

millions de FCFA (TAGUTCHOU J. P., 2000).

IV.1.3/- Utilisations et Contraintes

Les utilisations des gazogènes sont variées et vont

de la production thermique à la production électrique en passant

par la synthèse des produits chimiques.

Pour la production électrique, il nécessite la

connexion d'un moteur pouvant fonctionner au gaz pauvre comme le moteur Diesel.

Ici on peut avoir 2 options :

- Option tout-gaz où le moteur est un moteur à

allumage commandé dérivé du moteur à essence ou

à gaz et où on introduit un mélange carburé air-gaz

de gazogène et dont l'ignition est effectuée par

l'étincelle d'une bougie d'allumage.

- Option dual-fuel où le moteur est de type Diesel-gaz