|

ÓäæÊÈ

äíÓÏäåãáá

ÉíäØæáÇ

ÉÓÑÏãáÇ

|

|

Ecole Nationale d'Ingénieurs de Tunis

|

Mémoire

Présenté à l'ENIT

Pour

l'obtention du

Diplôme de Mastère

en

Génie des Systèmes Industriels

:

Systèmes & Procédés

Semi-conducteurs

Par

Ihsèn BEN MBAREK

Ingénieur en

Electronique&Microélectronique de l'ENIT

Elaboration et Caractérisation Physique des

Couches Minces de TiO2 Déposées par Pulvérisation

Cathodique

Réalisé au Laboratoire de Photovoltaïque et

Matériaux Semi-conducteurs : LPMS-ENIT Soutenu le 04

avril 2009

Devant le Jury :

Président : M. Ridha BEN CHEIKH (Professeur à

l'ENIT)

Rapporteur : M. Mounir KANZARI (Professeur à l'IPEIT)

Co-encadreur : M. Mohamed ABAAB (Professeur à l'ENIT)

Encadreur : Mme Fatma CHAABOUNI (Maitre de Conférence

à l'ENIT)

Année : 2008 - 2009 Réf : MGSI

04/GI-09

enit@enit.rnu.tn

íäæÑÊßááÅÇ

쒄釂 - 71 872 729

ÓßÇáÇ - 71 874 700

ÊÇåáÇ ÓäæÊ 1002

ÑíÏáÈáÇ 37 È Õ

ÓäæÊÈ

äíÓÏäåãáá

ÉíäØæáÇ

ÉÓÑÏãáÇ Ecole Nationale

d'Ingénieurs de Tunis BP 37 le Belvédère 1002 Tunis

Tél: 71874700 - Fax: 71872729 - Email

enit@enit.rnu.tn

ÁÇÏåÅ

ãíÙÚøÊáÇ

øÞÍ øíáÚ

ãåá äã ìáÅ

ÉÒíÒÚáÇ

íÊÏáÇæ æ

ÒíÒÚáÇ

íÏáÇæ ìáÅ

|

ÈÇåã

|

íäÈÅ

|

æ ÍÌÇä

íÌæÒ

|

íÆÇÈÍ

ìáÅ

|

äíÏáÇ íÓ

íÎ ãå áÇÛ

ÉÕÇÎæ

ÉáÆÇÚáÇ ÏÇÑ

øáß ìáÅ

ÇÑÍ

íäãøáÚ äã

øáß ìáÅ

áÖÇáÇ

íÊÐÊÇÓ ìáÅ

ÁÇÞÏÕáÇæ

ÁÇøÈÍáÇ áß

ìáÅ

ä ÇÓÍÇ

áãÚáÇ

ÇÐå íÏå

Remerciements

Mes sincères et infinis remerciements s'adressent

à Mr Mohamed ABAAB et Mme Fatma CHAABOUNI mes encadreurs au sein du

Laboratoire de Photovoltaïque et Matériaux Semiconducteurs (LPMS)

de l'ENIT, pour leurs disponibilités, leurs encouragements et leurs

conseils qui m'ont été très précieux et l'effort

qu'ils ont fourni en faveur de la réussite de ce travail avec beaucoup

d'amabilité et de gentillesse.

Qu'ils trouvent ici l'expression de ma haute

gratitude.

J'adresse mes sentiments respectueux à Mr Bahri

REZIG et je tiens à lui exprimer ma profonde reconnaissance pour m'avoir

accueillie dans son laboratoire. La réalisation de cet ouvrage et le bon

déroulement de ce travail ont été aussi rendus possible

grâce à la collaboration d'un nombre de personnes du laboratoire

de recherche, tout particulièrement Mr Mohamed Maher LANDOLSI, le

technicien du laboratoire, qui ont accepté de partager avec moi leurs

connaissances, leurs expériences et leur savoir-faire.

J'espère que cet ouvrage rendra justice à la

qualité de leur apport.

Je tiens à exprimer mes remerciements à Mr

Hassan BOUZOUITA, Mr Mounir KANZARI, Mr Bechir ZOUEBI et Mr Jaouhar MOUIINE mes

enseignants à l'ENIT, pour leurs confiances en acceptant de me diriger

patiemment, pour les efforts méritoires qu'ils ont

déployés, leur soutien constant, leurs grandes expériences

et leurs qualités humaines m'ont été d'une grande

importance et m'ont permis de mener à bien ce travail. Je remercie aussi

Mr Rached GHARBI, Maitre de conférences de l'ESSTT, de son aimable aide

pour les mesures de caractérisation IV.

Qu'ils trouvent ici l'expression de ma profonde

reconnaissance.

Table des matières

Liste des figures iii

Liste des Tableaux iv

Liste des Abréviations

v

Introduction générale

1

1 Matériau TiO2 3

1.1 Introduction 4

1.2 Structure cristalline 4

1.2.1 Phase rutile 5

1.2.2 Phase anatase 6

1.2.3 Phase brookite 7

1.3 Propriétés électriques

8

1.3.1 Dopage et type de conductivité 8

1.3.2 Conductivité 9

1.3.3 Constante diélectrique 10

1.4 Propriétés optiques 10

1.5 Applications 12

1.5.1 Biocompatibilité du TiO2 12

1.5.2 Pigments et peintures 12

1.5.3 Activité photocatalytique 13

1.5.4 Super-hydrophilie (anti-buée) 15

1.5.5 Electronique et photovoltaïque 15

1.5.6 Eclairage des tunnels 16

1.5.7 Chauffage 16

1.5.8 Autres applications 17

1.6 Conclusion 18

2 Techniques de dépôt :

Pulvérisation cathodique 19

2.1 Introduction 20

2.2 Dépôt chimique en phase vapeur (CVD :

Chemical Vapor Deposition) 22

2.3 Evaporation thermique 24

2.4 Ablation laser (Pulsed Laser Deposition- PLD)

26

2.5 Epitaxie par jets moléculaires 27

2.6 Pulvérisation cathodique 27

2.6.1 Principe de la pulvérisation 28

2.6.2 Pulvérisation DC (Direct Current)

32

2.6.3 Pulvérisation RF (Radio-fréquence)

34

2.6.4 Pulvérisation triode 35

2.6.5 Pulvérisation réactif 36

2.6.6 Croissance cristalline 37

2.7 Conclusion 39

3 Elaboration et caractérisation des couches

minces de TiO2 40

ENIT 2007 i

3.1 Introduction 41

3.2 Elaboration des couches minces de TiO2 41

3.2.1 Préparation des substrats 41

3.2.2 Dispositif de pulvérisation 42

3.2.3 Etching 43

3.2.4 Pré-pulvérisation 43

3.2.5 Pulvérisation 44

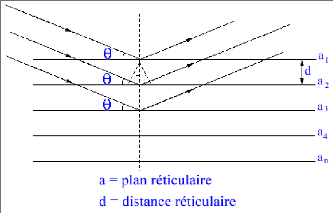

3.3 Caractérisation structurale : Analyse par

Diffraction des Rayons X (DRX) 45

3.3.1 Principe de la méthode 45

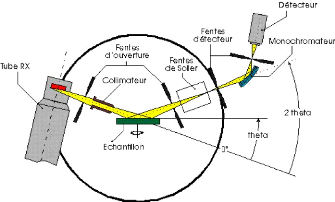

3.3.2 Description de l'appareillage 46

3.3.3 Couches élaborées sur des substrats

de verre 49

3.3.4 Couches élaborées sur des substrats

de silicium 51

3.4 Caractérisation morphologique par Microscopie

à Force Atomique 54

3.4.1 Les modes de fonctionnement les plus courants

55

3.4.2 Dispositif utilisé 56

3.4.3 Couches de TiO2 élaborées sur des

substrats de verre 57

3.4.4 Couches de TiO2 élaborées sur des

substrats de silicium 59

3.5 Caractérisation optique des couches minces de

TiO2 62

3.5.1 Méthode de calcul des constantes optiques

62

3.5.2 Couches élaborées sur des substrats

de verre 65

3.5.3 Couches élaborées sur des substrats

de silicium 71

3.6 Caractérisation électrique

72

3.6.1 Spectroscopie d'impédance électrique

72

3.6.2 Type de conductivité 83

3.7 Conclusion 85

Conclusion générale 87

Bibliographie 89

Netographie 94

ENIT 2007 ii

Liste des figures

Fig. 1. 1 L'agencement des octaèdres des

variétés des oxydes de titane 5

Fig. 1. 2 Maille élémentaire de TiO2

rutile 5

Fig. 1. 3 Maille élémentaire de TiO2

anatase 7

Fig. 1. 4 Maille élémentaire de TiO2

pour la structure brookite 7

Fig. 1. 5 Tableau des impuretés

incorporées dans TiO2 10

Fig. 1. 6 Spectre de lumière (a) avec la zone

d'action du TiO2 (b) 10

Fig. 1. 7 Illustration d'applications concrètes

des propriétés de TiO2 14

Fig. 2. 1 Méthodes générales pour

déposer une couche mince 21

Fig. 2. 2 Schéma de principe de

dépôt CVD, réacteur à parois chaudes 23

Fig. 2. 3 Principe d'évaporation thermique

24

Fig. 2. 4 Schéma de principe de l'ablation

laser 26

Fig. 2. 5 Système de pulvérisation diode

28

Fig. 2. 6 Schéma des composants de la cathode

magnétron 29

Fig. 2. 7 Principe de la pulvérisation

cathodique diode 30

Fig. 2. 8 Décharge et zone de luminescence

négative (plasma) 31

Fig. 2. 9 Mécanisme d'arrachage des atomes

31

Fig. 2. 10 Schéma du créneau de

potentiel appliqué à la cible. 33

Fig. 2. 11 Principe de la pulvérisation

radiofréquence 34

Fig. 2. 12 Schéma d'un dispositif de

pulvérisation cathodique RF magnétron 35

Fig. 2. 13 Principe de fonctionnement de la

pulvérisation triode 36

Fig. 2. 14 Zones Structurales (Mochvan et Demchishin)

37

Fig. 2. 15 La morphologie d'une CM par le

modèle M-D et Thornton. 38

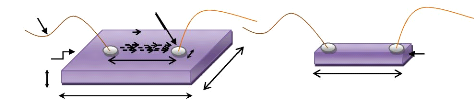

Fig. 3. 1 Bâti de pulvérisation

cathodique au Laboratoire : (a) enceinte, (b) cible, et (c) unité de

contrôle 43

Fig. 3. 2 Pulvérisation

préférentielle : cible d'éléments à

rendements différents 44

Fig. 3. 3 Schéma de DRX par une famille de

plans réticulaires : a1, a2, a3 46

Fig. 3. 4 Le diffractomètre « Philips

X'Pert 1 X-ray diffractometer » 47

Fig. 3. 5 Schéma de principe d'un

diffractomètre par Rayon X 47

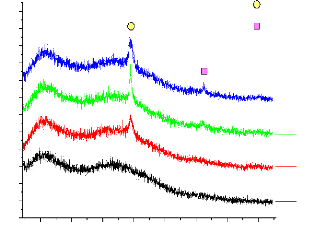

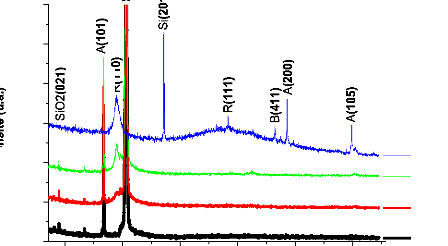

Fig. 3. 6 Spectres de DRX des couches de TiO2/Verre

49

Fig. 3. 7 Plan réticulaire (110) et (210) et

maille de TiO2 rutile 50

Fig. 3. 8 Spectres de DRX des couches de TiO2/Si

51

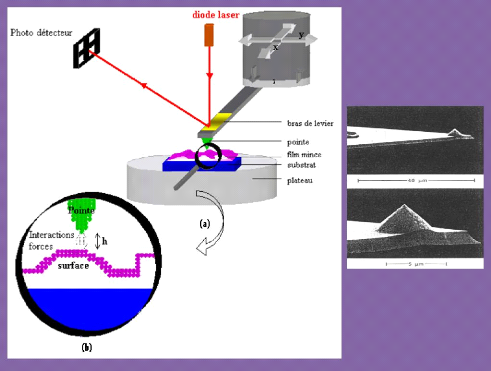

Fig. 3. 9 AFM : (a) principe, (b) zone d'interaction

pointe-échantillon, (c) Image d'une pointe en Si3N4 54

Fig. 3. 10 Le microscope « Dimension 3100

Scanning Probe Microscope (SPM) » 56

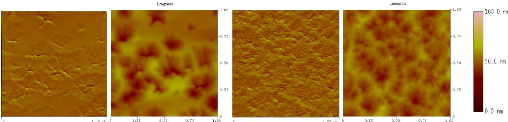

Fig. 3. 11 Images AFM 2D des couches de TiO2/Verre

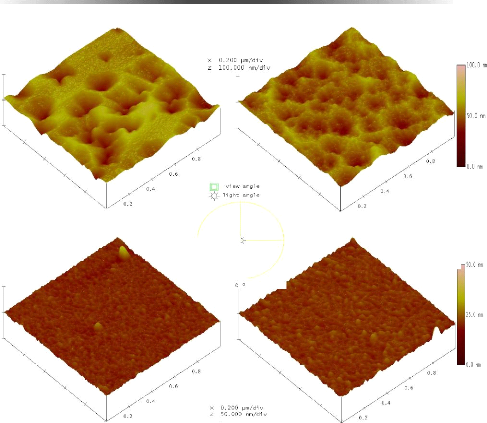

à TS : (a) ambiante, (b) 100, (c) 200 et (d) 300°C 57

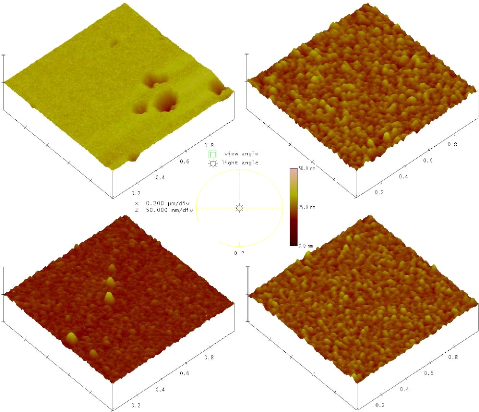

Fig. 3. 12 Images AFM 3D des couches de TiO2/Verre

à TS (a) ambiante, (b) 100, (c) 200 et (d) 300°C 59

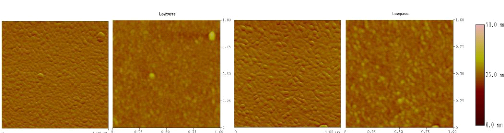

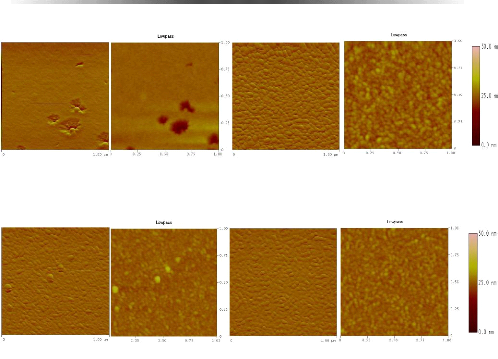

Fig. 3. 13 Images AFM 2D des couches de TiO2/Si

à TS : (a) ambiante, (b) 100, (c) 200 et (d) 300°C 60

Fig. 3. 14 Images AFM 3D des couches de TiO2/Si

à TS : (a) ambiante, (b) 100, (c) 200 et (d) 300°C

61

Fig. 3. 15 Spectrophotomètre Shimadzu UV 3100S.

62

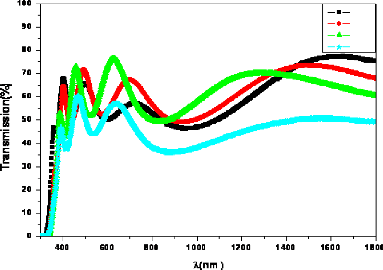

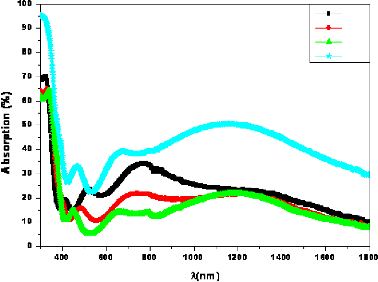

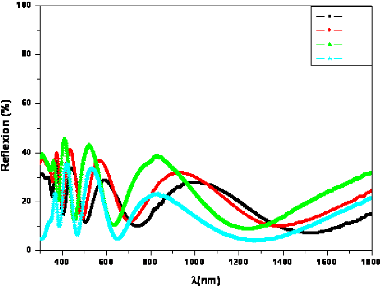

Fig. 3. 16 Spectres de transmission en fonction de A

des couches de TiO2/Verre 65

Fig. 3. 17 Spectres d'absorption en fonction de A des

couches de TiO2/Verre 66

Fig. 3. 18 Spectre de réflexion en fonction de

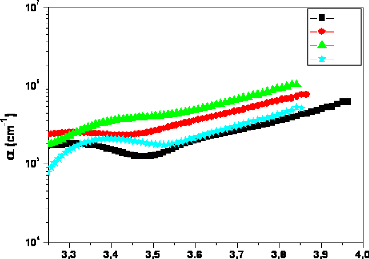

A des couches de TiO2/Verre 67

Fig. 3. 19 Coefficient d'absorption en fonction de

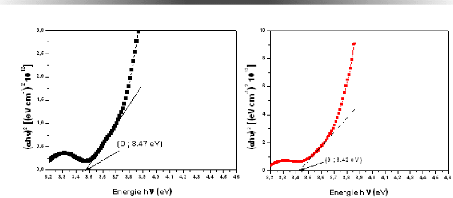

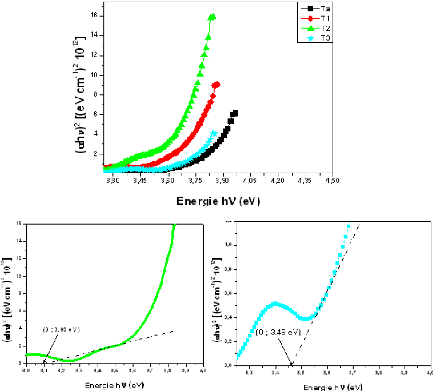

l'énergie des couches deTiO2/verre 69

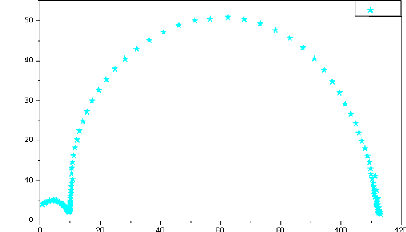

Fig. 3. 20 Gap optique des CMs de TiO2 à : (I)

différentes température, (a) TAmb, (b) 100, (c) 200 et (d)

300°C 70

Fig. 3. 21 Spectre de réflexion en fonction de

A des couches de TiO2/Si 71

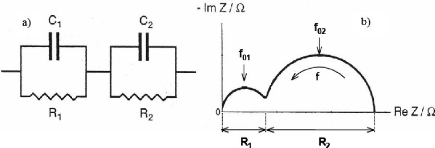

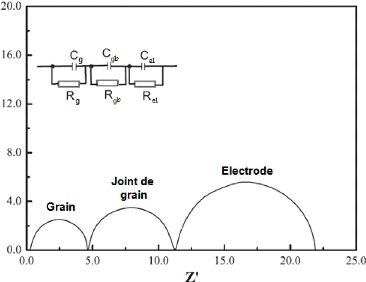

Fig. 3. 22 Modèle des cellules

élémentaires ou modèle des briques ("Brick Layer Model").

73

Fig. 3. 23 Circuit équivalent du modèle

des briques (a) et sa représentation de Nyquist (b) 74

Fig. 3. 24 Circuit équivalent du modèle

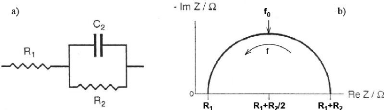

simplifié (a) et sa représentation de Nyquist (b).

75

Fig. 3. 25 Modèle de circuits

équivalents et le spectre d'impédance correspondant

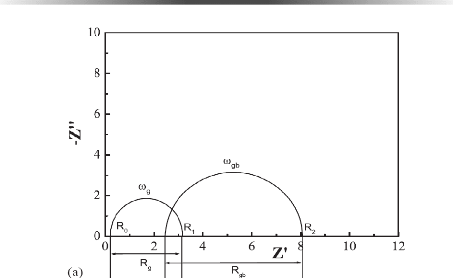

76

Fig. 3. 26 Modèle révisé de

spectre d'impédance avec les demi-cercles de recouvrement 78

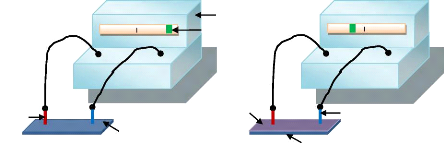

Fig. 3. 27 Principe de modulation d'une CM

79

Fig. 3. 28 Montage de mesure des impédances et

modèle simplifié 79

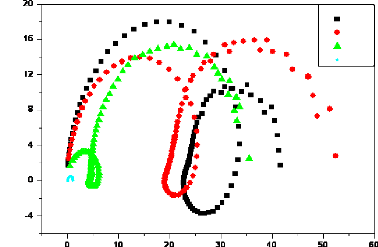

Fig. 3. 29 Diagramme de Nyquist des CMs de TiO2/verre

à TS : (a) Ambiante, (b) 100, (c) 200 et (d) 300 °C

80

Fig. 3. 30 Spectre d'impédance d'une CM de

TiO2/Verre pour TS = 300 °C 80

Fig. 3. 31 Principe de la méthode de la pointe

chaude 83

ENIT 2007 iii

Liste des Tableaux

Tab. 1. 1 Propriétés physiques de TiO2

11

Tab. 3. 1 Identification des raies des spectres RX des

couches de TiO2/Verre 50

Tab. 3. 2 Taille des grains des couches de TiO2/Verre

50

Tab. 3. 3 Identification des raies des spectres RX des

couches de TiO2/Si 52

Tab. 3. 4 Taille des grains des couches de TiO2/Si

53

Tab. 3. 5 Rugosité moyenne obtenue par AFM des

couches minces de TiO2 élaborées sur substrats de verre

58

Tab. 3. 6 Rugosité moyenne obtenue par AFM des

couches de TiO2/Si 60

Tab. 3. 7 Epaisseurs et indice de réfraction

des couches de TiO2/Verre 68

Tab. 3. 8 Valeurs des transitions directes permises

des couches de TiO2/Verre 70

Tab. 3. 9 Calcul des propriétés

électriques des CMs de TiO2 pour différentes températures

de substrat 81

Tab. 3. 10 Types de conductivité des CMs de

TiO2 83

ENIT 2007 iv

ENIT 2007 V

Liste des Abréviations

A-------------------------------------------------------------------------------------

AFM : Atomic Force Microscope.

APCVD : Atmospheric Pressure Chemical Vapor Deposition. ASTM :

American Society for Testing and Materials.

C-------------------------------------------------------------------------------------

CM : Couche Mince.

CTP : Résistance à Coefficient de

Température Positif. CVD : Chemical Vapour Deposition.

D------------------------------------------------------------------------------------

DC : Direct Current.

DIBS : Dual Ion Beam Sputtering. DRX : Diffraction des Rayons X.

DSSC : Dye-Sensitized Solar Cells.

E------------------------------------------------------------------------------------EJT

: épitaxie par jets moléculaires.

H------------------------------------------------------------------------------------HP

VEE : Hewlett Packard Visual Engineering Environment.

I-------------------------------------------------------------------------------------

IBAD : Ion Beam Assisted Deposition.

IBS : Ion Beam Sputtering.

ICDD : International Centre for Diffraction Data.

ICSD : Inorganic Crystal Structures Database.

IR : Infrarouge (780 nm et 1 000 000 nm) : IR proche (de 0,78 pm

à 1,4 pm), IR moyen (de 1,4 à

3 pm), IR lointain : (de 3 pm à 1 000 pm).

J-------------------------------------------------------------------------------------

JCPDS : Joint Committee on Powder Diffraction Standards.

L-------------------------------------------------------------------------------------

LIR : IR lointain de 3 pm à 1 000 pm.

LISR : Large Integrating Sphere Attachment.

LPCVD : Low-Pressure Chemical Vapor Deposition.

LP-MOCVD : Low-Presssure Metal-Organic Chemical Vapor

Deposition.

M------------------------------------------------------------------------------------

MBE : Molecular Beam Epitaxy.

M-D : Movchan et Demchishin model. MIR : IR moyen de 1,4 à

3 pm.

MOCVD : Metal-Organic Chemical Vapour Deposition.

MOSFET : Metal Oxide Semiconductor Field Effect Transistor.

MOV : Matières Organiques Volatiles.

P------------------------------------------------------------------------------------

PDF : Powder Diffraction File.

PECVD : Plasma Enhanced Chemical Vapor Deposition.

PET : Polyester.

PID : Proportional-Integral-Derivative Controller.

PIR : IR proche de 0,78 pm à 1,4 pm.

PLD : Pulsed Laser Deposition.

PVD : Physical Vapor Deposition.

R------------------------------------------------------------------------------------

RF : Radio Frequency 13.56 MHz.

S-------------------------------------------------------------------------------------

Sccm : standard cubic centimeters per minute (soit un

centimètre cube par minute dans les

conditions suivantes : Température = 0°C, Pression =

101.325 kPa)

SFM: Scanning Force Microscope.

SIE : Spectroscopie d'Impédance Electrique.

SPM : Scanning Probe Microscope.

T-------------------------------------------------------------------------------------TCO

: Transparent Conducting Oxide.

U------------------------------------------------------------------------------------

UC : Unité de Contrôle.

ULVAC : The ULtimate in VACuum Technology.

UVCVD : Ultra-Violet Chemical Vapor Deposition.

UHV-MOCVD : Ultra-High Vacuum Metal-Organic Chemical Vapour

Deposition.

UV : Ultra-Violet.

UVA : Ultraviolet-A (400-315 nm).

UVB : Ultraviolet-B (315-280 nm).

UVC : Ultraviolet-C (280-10 nm).

UV extrêmes : Ultraviolets extrêmes (200-10 nm).

UV proches : (380-200 nm de longueur d'onde).

Y-------------------------------------------------------------------------------------YAG

: Yttrium Aluminium Garnet.

ENIT 2007 vi

Introduction générale

Introduction générale

Le dioxyde de titane représente un marché

mondial d'environ 4,5 millions de tonnes par an. C'est, en particulier, le

pigment blanc le plus utilisé en raison de son indice de

réfraction élevé. Le marché se divise en trois gros

secteurs qui sont les pigments de peinture de l'ordre de 60%, les charges de

plastique 20% et de papier 20%. A côté de ces tonnages très

importants, à faibles marges, il existe des applications à forte

valeur ajoutée dont le tonnage ne représente que quelques pour

cents. En effet, le dioxyde de titane est un matériau bon marché,

chimiquement stable et non toxique. Il est très largement utilisé

dans de nombreux domaines de haute technologie du fait de ses

propriétés remarquables. Grâce à son coefficient de

réfraction élevé, il est utilisé dans l'industrie

photovoltaïque ou comme pigment pour le papier glacé. Sa constante

diélectrique élevée en a fait un candidat potentiel pour

le remplacement de SiO2 dans les dispositifs MOSFET. En tant que

semi-conducteur de type n, sa conductivité est modifiée par

adsorption d'un gaz, ce qui en fait un capteur de gaz efficace. De plus, il

possède une activité photocatalytique reconnue, utilisée

pour les vitres autonettoyantes par exemple. Il présente

également une bonne résistance à la corrosion et une

biocompatibilité qui conduisent à l'utiliser comme

revêtement d'implants chirurgicaux. D'autres applications concernent les

domaines de l'électronique (batteries au lithium, systèmes

électrochromes...), de l'environnement (photocatalyse), de la catalyse,

des cosmétiques (filtre UV), de la pharmacie (additif) et de la

médecine (prothèses osseuses, destruction de cellules tumorales

et désinfection en raison de ses propriétés

bactéricides : TiO2/UV).

Durant ces quinze dernières années, les

thématiques associées aux problèmes de protection de

l'environnement, qui ont pour objectifs la purification de l'air, la

dépollution de l'eau et les matériaux autonettoyants à

travers la photocatalyse, ou la recherche de semi-conducteurs pour cellules

photovoltaïques font l'objet d'une grande activité de recherche

tant sur le plan fondamental qu'appliqué et suscitent un engouement

croissant auprès de la communauté scientifique. Comparativement

à d'autres semi-conducteurs, le TiO2 présente en effet une bonne

stabilité thermique et un prix de revient raisonnable. Huit

variétés allotropiques de dioxyde de titane, sont actuellement

répertoriées. Par contre, les propriétés

électrique, morphologique, structurale, et optique de TiO2 sont

instables et c'est un modeste semi-conducteur ou un médiocre isolant

selon le point de vue. Par exemple, pour de nombreuses applications, il serait

intéressant de le rendre soit plus isolant, soit plus conducteur.

La technique de dépôt utilisée pour

préparer nos couches minces de TiO2 est la pulvérisation

cathodique. Cette méthode complexe nécessite l'optimisation d'un

nombre

ENIT 2009 1

Introduction générale

important de paramètres tels que la pression totale

dans l'enceinte de pulvérisation, la pression partielle d'argon, la

température de substrat, la puissance appliquée à la cible

...

Le but de ce travail est, d'une part, d'élaborer et

d'étudier les propriétés électrique, morphologique,

structurale et optique des couches minces de TiO2 nano-cristallin

fabriquées par pulvérisation cathodique magnétron

vis-à-vis de la variation de température de substrat. D'autre

part, nous allons étudier l'influence du type de substrat sur les

propriétés des couches minces de dioxyde de titane. L'objectif de

cette étude consiste donc à comprendre les mécanismes

conduisant aux changements des propriétés physiques afin

d'établir des corrélations entre la microstructure des couches et

leurs propriétés électriques et optiques.

Dans ce cadre nous avons proposé comme substrats : le

verre qui a une structure cristalline amorphe, et le silicium monocristallin.

Le choix du substrat de silicium a été motivé par le

nombre important des applications de TiO2 faisant intervenir les

systèmes TiO2/Si, TiO2/SiO2 ou TiO2/SiO2/Si. De plus, dans l'industrie

électronique, en vue du remplacement de l'oxyde de silicium SiO2 par un

autre oxyde de plus forte constante diélectrique, l'étude de

l'interface entre un oxyde métallique et le silicium constitue depuis

quelques années un axe de recherche majeur. Ce mémoire se

décompose donc en trois grandes parties :

- la première représente une revue

bibliographique qui portera sur l'étude des propriétés

optique, structurale et électrique du dioxyde de titane et ses

applications.

- dans une seconde partie, nous nous intéresserons aux

différentes techniques CVD ou PVD habituellement utilisées pour

préparer les couches minces. Cette partie présente un panorama

non exhaustif des différentes techniques de dépôt. Nous

détaillerons en particulier les types de pulvérisation cathodique

en soulignant ses avantages. Nous allons rappeler aussi les modèles de

M-D et Thornton de croissance cristalline pour des couches d'oxyde

métallique pulvérisées en fonction de la

température de substrat et de la pression totale de l'enceinte.

- le choix des conditions opératoires pour

élaborer nos couches minces par pulvérisation cathodique

radiofréquence à effet magnétron, la préparation

ainsi que la caractérisation physique de ces couches feront l'objet de

la troisième partie. En effet, nous nous intéresserons dans cette

partie à la caractérisation optique par

spectrophotométrie, structurale par des analyses de diffraction des

Rayons X, morphologique par microscopie à force atomique (AFM) et

électrique par spectroscopie d'impédance électrique (SIE)

et par la méthode de pointe chaude. Le principe de fonctionnement de

chaque dispositif d'analyse sera bien détaillé.

Enfin, une conclusion générale permettra de

dégager l'essentiel de ce travail et de le mettre en perspective.

ENIT 2009 2

Matériau TiO2

1.1 Introduction 4

1.2 Structure cristalline 4

1.2.1 Phase rutile 5

1.2.2 Phase anatase 6

1.2.3 Phase brookite 7

1.3 Propriétés électriques

8

1.3.1 Dopage et type de conductivité

8

1.3.2 Conductivité 9

1.3.3 Constante diélectrique 10

1.4 Propriétés optiques 10

1.5 Applications 12

1.5.1 Biocompatibilité du TiO2 12

1.5.2 Pigments et peintures 12

1.5.3 Activité photocatalytique 13

1.5.4 Super-hydrophilie (anti-buée)

15

1.5.5 Electronique et photovoltaïque

15

1.5.6 Eclairage des tunnels 16

1.5.7 Chauffage 16

1.5.8 Autres applications 17

1.6 Conclusion 18

ENIT 2009 3

Chapitre 1 : Matériau TiO2

1.1 Introduction

Le titane (Ti) est le dixième élément le

plus abondant de la croute terrestre (0.63 %) [a] et par conséquent ses

oxydes, dont le TiO2, sont présents dans beaucoup de minéraux,

dont de nombreux silicates. Plus d'une cinquantaine de minéraux

possèdent ainsi des teneurs en TiO2 (matériau transparent / bleu

pâle) supérieures à 1 % dont l'ilménite et le

rutile. Malgré cette richesse naturelle, le TiO2, abondamment

employé comme pigment blanc dans les peintures, les cosmétiques

ou la papeterie, est synthétisé industriellement ce qui permet de

l'obtenir à des coûts très bas. Le TiO2 peut être

synthétisé comme un cristal simple, poudre, céramique et

couche mince. Cette dernière forme cristalline est celle adoptée

dans notre recherche.

1.2 Structure cristalline

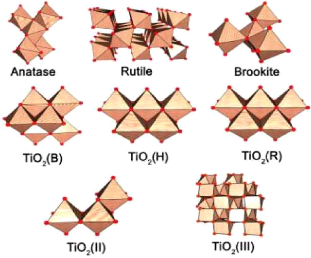

Contrairement aux autres oxydes, l'oxyde de titane compte

plusieurs polymorphes. Jusqu'à présent, huit sont

répertoriés, à savoir : rutile, anatase, brookite, bronze

(TiO2-B) [1], columbite (TiO2-II, srilankite ou bien TiO2 type ?-PbO2) [2],

hollandite (TiO2-H) [3], ramsdellite (TiO2-R) [4] et baddeleyite (TiO2-III)

[5].

Les trois premiers étant les principaux. Le rutile est

l'espèce la plus commune, formée typiquement dans une large gamme

de pressions et de températures ; l'anatase est le polymorphe de basse

température tandis que la brookite est plus rare.

Néanmoins, dans des conditions de pression et de

température particulières, les cinq autres formes ont

été observées. En effet, la présence de

l'espèce (TiO2-B), qui a été en premier

synthétisée et caractérisée au laboratoire par L.

Brohan en 1980 [6] a été rapportée récemment dans

le minerai de perovskite [7], dans les Tektites (débris de roches

vitrifiés formés après impact de météorites

ou de comètes avec le sol terrestre) [8] et sous forme de lamelle

associée à l'anatase dans des veines hydrothermales [9]. Les

quatre autres variétés qui restent : la ramsdellite (TiO2-R), la

columbite (TiO2-II), la hollandite (TiO2-H) et la baddeleyite (TiO2-III) ont

été obtenues soit par des réactions topotactiques

(hollandite et ramsdellite) ou par traitement à haute température

de l'anatase ou du rutile (columbite et baddeleyite) [10, 11, 12, 13].

Par exemple, à haute pression, i.e. plus que 10 Gpa, la

structure baddeleyite apparaît [14]. Alors que le srilankite a

été accru par épitaxie atomique de couche à partir

de TiCl4 et H2O [15].

Dans toutes ces variétés, à l'exception

de la baddeleyite, le titane est trouvé en coordinence

octaédrique (octaèdres TiO2) (voir Fig.1.1). Les réseaux

tridimensionnels de chaque variété ne diffèrent que par le

mode d'agencement des octaèdres TiO6 qui peuvent être

reliés entre eux par

ENIT 2009 4

ENIT 2009 5

Chapitre 1 : Matériau TiO2

des arêtes et/ou des sommets. Pour le polymorphe

baddeleyite, le titane est trouvé en coordinence sept comme dans les

structures de l'oxyde ZrO2 [16].

Fig. 1. 1 L'agencement des octaèdres des

variétés des oxydes de titane

Jusqu'à maintenant et selon nos connaissances,

seulement le rutile, l'anatase et le brookite ont été produit par

pulvérisation cathodique, processus utilisé pour préparer

nos échantillons.

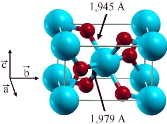

1.2.1 Phase rutile

La forme utilisée dans les différents usages

industriels est presque toujours la forme rutile et par suite elle est la

structure la plus commune et la plus étudiée. C'est la forme la

plus dense de TiO2 (de 4,20 à 5,60), stable à des

températures supérieures à 850°C, ainsi qu'à

hautes pressions [25].

|

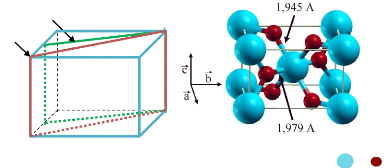

Fig. 1. 2 Maille élémentaire de TiO2

rutile

|

(Ti , O )

|

La maille élémentaire de la phase rutile est

quadratique (Fig.1.2). Les paramètres de maille mesurés par

diffraction de neutrons à 15 °K sont les suivants : a =

b = 4,587 Å, c = 2,954 Å, paramètre

interne x = 0,305 et c / a = 0,644 [22].

Chapitre 1 : Matériau TiO2

Enfin, la phase rutile est isolante avec une bande interdite de

3,02 eV [23,24].

Dans cette structure, chaque atome de titane est au centre

d'un octaèdre légèrement distordu d'atomes

d'oxygène avec quatre liaisons équatoriales Ti-O courtes (1,945

Å) et deux liaisons apicales plus longues (1,979 Å).

L'enchaînement de ces octaèdres se fait soit par des arrêtes

soit par des sommets. Les atomes d'oxygène sont, quant à eux,

tous liés à trois atomes de titane (deux liaisons courtes et une

liaison longue).

Le rutile peut exister à n'importe quelle

température au-dessous de 1800°C, le point auquel le dioxyde de

titane devient liquide.

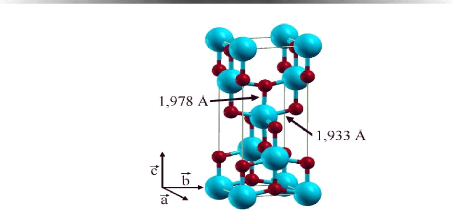

1.2.2 Phase anatase

L'anatase est un état métastable qui revient

sous forme rutile si la température de croissance dépasse

400°C. En tant que matériau massif, l'anatase se transforme de

façon irréversible en rutile à une température

d'environ 820°C [17]. Toutefois, la température de transition lors

de la formation d'une couche mince est abaissée : entre 550°C et

650°C en LP-MOCVD [18, 19] et entre 650°C et 700°C dans des

conditions d'élaboration UHV-MOCVD [20].

La température de transformation peut être

modifiée en ajoutant des impuretés dans le TiO2. Par exemple, la

phase d'anatase disparaît complètement à la

température environ de 530°C, de 680°C, et de 830°C pour

des échantillons de poudre contenant le vanadium, le molybdène,

et le tungstène respectivement [21].

La structure de maille de la phase anatase (Fig.1.3) est plus

complexe que celle de la phase rutile (Fig.1.3). La maille

élémentaire est toujours quadratique. Les paramètres

cristallins mesurés par diffraction de neutrons à 15 °K sont

les suivants : a = b = 3,782 Å, c = 9,502

Å, paramètre interne z = 0,208, c / a =

2,512 [22] et densité de 3,82 à 3,97 gcm-3.

Les distances dans le cristal sont très

légèrement raccourcies par rapport à la phase rutile :

quatre liaisons quasi-équatoriales courtes (1,933 Å) et deux

liaisons apicales longues (1,978 Å) pour chaque atome de titane. Les

atomes d'oxygène sont trivalents avec deux liaisons courtes et une

liaison longue.

L'anatase est également un isolant avec une bande

interdite d'environ 3,23 eV [23,24].

ENIT 2009 6

ENIT 2009 7

Chapitre 1 : Matériau TiO2

|

Fig. 1. 3 Maille élémentaire de TiO2

anatase

|

(Ti , O )

|

Cette structure consiste également en un arrangement

d'octaèdres distordus d'atomes d'oxygènes centrés sur des

atomes de titane.

Même si l'unité de base est la même dans

les deux phases (anatase et rutile), les plans cristallographiques sont

différents. Les différences entre ces plans cristallographiques

induisent le léger écart sur la valeur de la bande interdite :

3,23 eV (384 nm) pour l'anatase au lieu de 3,02 eV (411 nm), correspondant

à la lumière ultraviolette [26], pour le rutile. Il faut donc un

peu moins d'énergie pour créer des paires électron/trou

dans le rutile mais son rendement quantique est un peu moins bon, ce qui fait

de l'anatase la phase la plus active en photovoltaïque. En effet, il a

été montré que l'anatase était la forme la plus

active [27,28] sur le plan photocatalytique et par suite sur le plan

photovoltaïque.

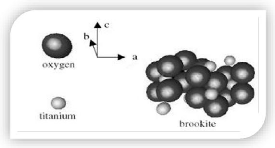

1.2.3 Phase brookite

La structure brookite, qui est une forme instable et

difficilement isolable de TiO2, a été obtenue par la

méthode de sol-gel [1-2] (voir Fig.1.4).

Fig. 1. 4 Maille élémentaire de TiO2 pour

la structure brookite

Chapitre 1 : Matériau TiO2

Elle est orthorhombique (a=0.546 nm, b=0.918 nm, c=0.514 nm)

et principalement observée à hautes températures [29,

30].

Les couches minces de TiO2 avec les trois structures peuvent

être synthétisées, bien que, généralement,

seulement l'anatase et le rutile sont présents et pour lesquelles un

grand nombre de travaux, aussi bien expérimentaux que théoriques,

ont été menés.

1.3 Propriétés

électriques

Les facteurs principaux influant la conduction

électrique sont d'une part la concentration et le type

d'impuretés incorporés dans TiO2 et d'autre part la morphologie

des couches minces.

Les résultats montrent que suivant les impuretés

ou les gaz réactifs choisis, le dioxyde de titane peut être un bon

isolant avec une constante diélectrique élevée ou un

conducteur transparent raisonnable. La plage de conduction électrique

couverte par les échantillons produits par [31] s'étend de

10-10 S m-1 à 103 S m-1.

1.3.1 Dopage et type de conductivité

En choisissant des impuretés appropriées, le

dioxyde de titane peut être rendu isolant (TiO2:Ce) ou plus conducteur

avec une conduction électrique de type n (TiO2:Nb) ou de type

p (TiO2:Fe) [31].

Les lacunes d'oxygène se comportent comme donneurs

d'électrons, ainsi le TiO2-x est un semi-conducteur type N,

contrairement au semi-conducteur type P qui contient des électrons

accepteurs et dont les porteurs de charge sont les trous au lieu des

électrons [32]. Le TiO2-x sous-stoechiométrique est à la

fois un pauvre isolant et un modeste semi-conducteur. C'est pourquoi

différents essais ont été faits soit pour contrôler

la concentration de lacunes d'oxygène ou pour introduire des porteurs de

charge (dopage) à l'intérieur du TiO2 afin d'augmenter ou de

diminuer la conductivité électrique, tout dépend de

l'application.

En effet, le TiO2 est un semi-conducteur de type n en raison

de son déficit en oxygène qui résulte de l'existence de

lacunes anioniques ou de la présence d'atomes de titane en sites

interstitiels, sa conductivité dépend de sa non

stoechiométrie : plus il est déficitaire en oxygène, plus

il est conducteur. Sa conductivité est très faible, mais celle-ci

augmente avec le dopage par des cations : Mg2+, Nb5+, Ta5+, notamment avec ce

dernier pour lequel la conductivité de TiO2 augmente

considérablement.

ENIT 2009 8

Chapitre 1 : Matériau TiO2

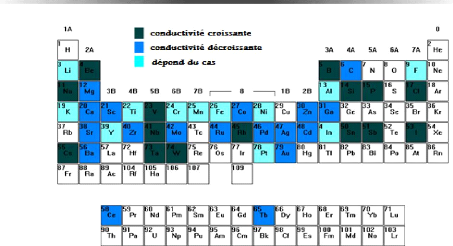

Presque la moitié des atomes de la table

périodique ont été incorporés dans le TiO2 [33, 34]

(voir tableau 1.5). Par exemple, quand des atomes de niobium ou de tantale sont

incorporés dans le TiO2, ils agissent comme donneurs d'électron

[35, 36], ayant pour résultat une augmentation de la conductivité

électrique. Le chrome, le manganèse, et le fer sont

rapportés comme accepteurs d'électron [36, 37, 38] augmentant ou

diminuant la conductivité TiO2 électrique selon le rapport de

leur concentration et de la concentration de lacune d'oxygène [39].

1.3.2 Conductivité

Il est aussi montré que les atomes incorporés

engendrent des défauts tels que des lacunes d'oxygène. Ces

défauts s'opposent à la variation de la conduction

électrique introduite par les impuretés. Soutenance

Ainsi, malgré des concentrations de dopants de l'ordre

du pour-cent, la variation de la conduction électrique est une

augmentation ou une diminution de trois ordres de grandeur par rapport au TiO2

non dopé. Alors que, les couches minces fabriquées avec de la

vapeur d'eau présentent une augmentation de conductivité

électrique de huit ordres de grandeur par rapport à des

échantillons préparés avec de l'oxygène dans des

conditions similaires.

L'importante augmentation de la conduction électrique

est due, selon Alain Bally [31], à l'injection dans les grains de TiO2

d'électrons provenant de liaisons non saturées d'atomes de titane

se trouvant à la surface des grains. C'est la taille nanométrique

des grains qui rend possible un dopage aussi important. Ceci peut être

expliqué du fait que les transitions d'oxydes métalliques sont

souvent non stoechiométriques, à la pression

proche-atmosphérique de l'oxygène, les vacances d'oxygène

est le défaut prédominant dans le TiO2 [40]. Le manque

d'oxygène introduit un excès d'électrons dans le

matériau résultant dans l'augmentation de la conductivité

électrique [40].

NB : Les couches minces de TiO2 ne sont pas

seulement modifiées du point de vue chimique et conductivité

électrique par les incorporations, mais chaque dopage est

accompagné par des changements de structure et de morphologie

importantes, comme la transformation de la structure anatase à la

structure rutile. Par exemple, l'introduction du silicium favorise la structure

anatase, alors que l'introduction de l'étain favorise la structure

rutile [41]. Les grands atomes comme le cérium peuvent casser le

réseau cristallin ce qui donne comme résultat un TiO2 amorphe

[42] (cf. Fig.1.5).

ENIT 2009 9

(b)

Chapitre 1 : Matériau TiO2

Fig. 1. 5 Tableau des impuretés

incorporées dans TiO2

1.3.3 Constante diélectrique

Le TiO2 isolant est intéressant grâce à sa

constante diélectrique élevée : 173 pour la structure

rutile et 48 pour la structure anatase [43]. Si la conductivité

électrique du TiO2 est suffisamment élevée, il peut

être utilisé comme un oxyde conducteur transparent (transparent

conducting oxide : TCO) comme l'oxyde d'indium-étain, le fluor

dopé avec l'oxyde d'étain ou l'oxyde de zinc [44].

1.4 Propriétés optiques

La lumière utilisable avec le TiO2 non dopé pour

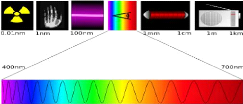

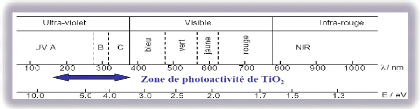

les applications photovoltaïques, est limitée à des

longueurs d'ondes inférieures à 400 nm, c'est-à-dire dans

l'ultraviolet (UV) (Fig.1.6).

ENIT 2009 10

Fig. 1. 6 Spectre de lumière (a) avec la zone

d'action du TiO2 (b)

Chapitre 1 : Matériau TiO2

Des matériaux pouvant travailler dans le visible sont

plus souhaitables en termes d'utilisation de la lumière naturelle. En

effet, seulement 5% de la lumière solaire est utilisée dans le

cas de l'anatase [b]. Pour cette raison, le dopage de TiO2 anatase a

été étudié pour déplacer son gap dans le

visible.

Grâce au dopage, on peut translater la bande

d'absorption d'une couche mince et dans notre cas on peut exploiter le domaine

visible de la lumière pour des applications photovoltaïques ou

photocatalytiques.

Il a été montré que le dopage par

différents métaux de transition comme V, Cr, Mn, Fe et Ni, permet

un décalage vers le visible de la bande d'absorption du TiO2. Ce

décalage dépend de la quantité de dopant introduite.

L'efficacité dans le décalage varie comme suit :

V>Cr>Mn>Fe>Ni. Ceci permet d'utiliser la lumière solaire

plus efficacement et ce jusqu'à 20% à 30% de mieux [45,46].

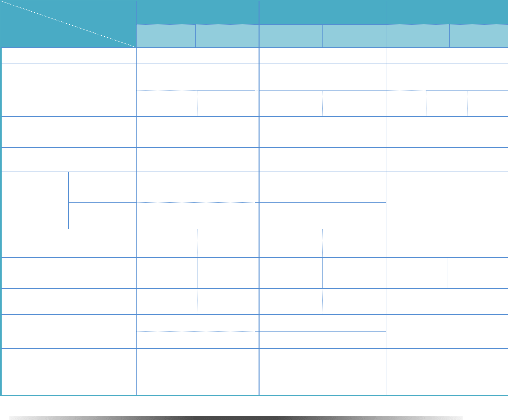

Les propriétés structurales, optiques et

électriques de TiO2 sont présentées dans le tableau 1.1

[47].

Tab. 1. 1 Propriétés physiques de

TiO2

Phase

Rutile

Anatase

Brookite

Propriété

// à l'axe c

// à l'axe c

? à l'axe c

? à l'axe c

// à l'axe a/b // à l'axe c

|

Structure

|

Quadratique

|

Quadratique

|

Orthorhombique

|

|

Groupe d'espace

|

P42/mnm (136)

c = 2.954Å a=b=4,587 Å

|

I41/amd (141)

c = 9.502 Å a=b=3,782

Å

|

Pcab

a=5.46 Å b=9.18 Å c=5.14 Å

|

|

Le plan réticulaire le

plus

stable

|

(110)

|

(101)

|

|

|

Densité

|

4.25g/cm3

|

3.89g/cm3

|

4.12g/cm3

|

|

Prop élect

(non dopé)

|

Réactive

non réactive

|

Semi conducteur type N

Instable

(isolant/N--/P--)

|

Semi conducteur type N

Instable (isolant/N/P)

|

|

|

Constante diélectrique

statique å0

(MHz range)

|

173 89

|

48 31

|

78

|

|

Indice de réfraction pour

(ë = 600

nm)

|

2.89 2.6

|

2.5 2.55

|

2.57 2.69

|

|

Energie de gap à 10 K [eV]

|

3.051 3.035

|

3.46 3.42

|

3.14

|

|

Mobilité

électrique

[cm2/Vs]

|

Crystal : 0.1-10

Couche mince : 0.1

|

Crystal : 15-550

Couche mince : 0.1-4

|

|

|

Masse effective de

l'électron

|

9 -13me

10 - 30me

12 - 32me

|

~1me

|

|

ENIT 2009 11

Chapitre 1 : Matériau TiO2

1.5 Applications

Le dioxyde de titane, dont l'abondance relative

représente 0,44% [c] de l'écorce terrestre est bon marché,

biocompatible, chimiquement inerte, donc très stable et non toxique. On

peut l'utiliser soit sous forme de poudre dans l'eau (destruction de polluants,

pesticides, colorants) avec séparation et recyclage en fin de

traitement, soit sous forme déposée sur support (fibres de verre,

tissus, plaques). Grâce à ces propriétés, ce

matériau semble particulièrement attractif.

Ainsi, la recherche dans divers domaines est consacrée

à l'oxyde de titane sous diverses formes tel que cristal simple,

céramique et couche mince.

1.5.1 Biocompatibilité du TiO2

Le TiO2 présente également une bonne

résistance à la corrosion et une biocompatibilité qui

conduisent à l'utiliser comme revêtement d'implants chirurgicaux

[48]. Il constitue le principal revêtement des prothèses osseuses.

Il a été utilisé même dans le traitement du cancer

(destruction de cellules tumorales et désinfection en raison de ses

propriétés bactéricides : TiO2/UV). En fait, le titane est

utilisé avec succès comme matériel d'implant pour des

applications dentales, orthopédiques, ostéosynthèses et

son oxyde natal est généralement constitué du dioxyde de

titane. Il est utilisé aussi bien dans l'alimentaire et la pharmacie

(additif).

Le TiO2 a aussi un pouvoir dispersant très important

pour les pigments. Par exemple, avec de l'oxyde de titane, on disperse 60% de

TiO2 dans de l'huile de ricin. Cette propriété peut aussi bien

s'appliquer aux filtres UV physiques dans les produits solaires.

Il est donc abondamment utilisé dans le domaine des

cosmétiques : écrans solaires (utilisation de particules

très fines : de 15 à 50 nm), crèmes de soins, laits

corporels, produits capillaires, huiles pour le corps, huiles pour cheveux,

produits de maquillage, rouge à lèvres etc) [c]. La poudre de

TiO2 est aussi utilisée en dentifrice et savons.

1.5.2 Pigments et peintures

De point de vue application, les oxydes de titane se sont

imposés comme pigments blancs les plus performants et les plus

utilisés dans le monde. En effet, chimiquement inerte, résistant

à la lumière du soleil, non toxique et très opaque, le

dioxyde de titane pur possède un indice de réfraction très

haut (2.55 (anatase) et 2.7 (rutile) à 590 nm), et une dispersion

optique plus élevée que celle du diamant [c]. Ainsi, l'indice de

réfraction élevé, qui provoque la réflexion totale

de la lumière incidente, confère au blanc de titane un attrait

certain dans la réalisation de peintures.

ENIT 2009 12

Chapitre 1 : Matériau TiO2

Il a remplacé depuis 1920, les anciens pigments tels

que : le blanc de zinc (ZnO), le blanc de plomb ou céruse (2PbCO3,

Pb(OH)2), le lithopone (ZnS, BaS) trouvés principalement dans la

fabrication de la peinture et des matières plastiques [c].

Il représente aussi environ les trois quart de la

production mondiale de pigments minéraux synthétiques, devant les

oxydes de fer (pigments rouge, noir et jaune), le noir de carbone et le jaune

de chrome. Les pigments blancs sont aussi largement employés dans le

papier, les encres d'imprimerie, les cosmétiques et l'industrie du

textile [49]. La forme rutile est utilisée en tant que pigment blanc

dans les peintures bâtiment, les encres et spécialement dans les

matières plastiques.

Grâce à son coefficient de réfraction

élevé, il est utilisé comme pigment pour le papier

glacé ou pour la peinture à partir des poudres de TiO2,

remplaçant l'oxyde de plomb qui est toxique [25]. Il est

considéré comme le meilleur des pigments blancs.

Pour les papiers, le TiO2 est utilisé comme agent

opacifiant (charge représentant de 15 à 20 % de la masse du

papier) soit dans la masse soit dans le couchage du papier. Consommations dans

ce secteur, aux États-Unis, en 1992 : kaolin : 5 à 7 millions de

tonne, CaCO3 : 1,5 million de tonne, TiO2 : 250 000 tonne (1/4 de la

consommation nord américaine de TiO2) [c].

1.5.3 Activité photocatalytique

C'est surtout dans le domaine de l'environnement que l'oxyde

de titane a fait récemment une percée importante. En effet, il se

trouve que le TiO2 est un semi-conducteur à grande activité

photocatalytique, ayant une bonne stabilité thermique, qui est

chimiquement et biologiquement inerte, peu cher, facile à produire et

à utiliser. Son seul inconvénient est qu'il absorbe

principalement dans l'UV vu son gap ~3.2-3.0 eV et qu'il n'absorbe que 5%

seulement des radiations visibles [50]. Son activité photocatalytique

exceptionnelle lui permet : de dégrader efficacement la pollution

organique contenue dans l'eau (déminéralisation), de

dégrader les matières organiques volatiles (MOV),

d'éliminer efficacement les bactéries, les virus, les alcools,

les aérosols, les produits de nettoyage, les solvants de peinture, le CO

et même le fumée de tabac. Pour ces raisons, l'oxyde de titane

surtout sous sa variété anatase [51], a été

utilisé dans l'épuration des eaux usées (traitement d'eau

par oxydation des molécules organiques dissoutes) [52] ; la

désodorisation des foyers et des lieux de travail [53, 54]; dans

l'élaboration de surfaces autonettoyantes (exemple les vitres) [55, 56]

; dans la stérilisation dans les hôpitaux [57] ; dans le

traitement du cancer [58]. Enfin, Il a même été

reporté récemment la possibilité de l'incorporer dans du

textile à base de coton qui devient par conséquent autonettoyant

[59, 60].

ENIT 2009 13

ENIT 2009 14

Chapitre 1 : Matériau TiO2

En effet, il existe de nombreux exemples d'applications

environnementales de la photocatalyse qui sont déjà ou sont sur

le point d'être industrialisées. C'est au Japon que l'on trouve

une concrétisation de la plupart de ces applications. Quelques exemples

sont donnés avec les photos de la figure 1.7. Les champs d'application

vont du revêtement d'objet ou d'édifices en plein air (verres,

glaces, vitrage, éclairage, bétons,...) par une couche

submicronique (donc invisible) de TiO2 ce qui rend ces objets "auto-nettoyants"

[11].

Il existe depuis 2003 un dispositif qui permet de traiter des

gros volumes, si les gaz polluants sont solubles dans l'eau, ou encore un

système mis au point pour capter et détruire les odeurs par

photocatalyse, à l'aide d'un papier enrobé de TiO2.

Le TiO2 est aussi un catalyseur capable d'oxyder de

très nombreuses molécules organiques avec une excellente

sélectivité en CO2 grâce a son rendement quantique et aux

potentiels redox de ses bandes de valence et de conduction.

Fig. 1. 7 Illustration d'applications concrètes

des propriétés de TiO2

(a) anti-buée, (b) dalles stérilisantes,

(c) dalles autonettoyantes, (d) toile autonettoyante.

Cependant, un classement des photocatalyseurs peut être

fait en fonction de leur efficacité moyenne constatée. Loin

d'être absolu, ce classement reflète le meilleur compromis entre

un bon rendement quantique, de bonnes propriétés d'adsorption des

molécules organiques, et des potentiels redox adaptés à la

plus grande gamme de polluants possible. Ce classement fréquemment

cité par les photocatalystes [61, 62], place le TiO2, qui a

été le premier

Chapitre 1 : Matériau TiO2

photocatalyseur découvert, comme étant le plus

performant pour l'oxydation de nombreuses molécules [63, 64, 65] (le

classement est donné ci dessous).

TiO2(3,2) >> ZnO(3,3) >ZrO2(3,87) > CeO2 >>

SnO2(3,54) >CdS > MoO3>>WO3(2,76)>>V2O5 1.5.4

Super-hydrophilie (anti-buée)

Il existe aussi un phénomène appelé

"super-hydrophilie" qui a été mis en évidence sur le TiO2

[66, 67, 68]. Peu de matériaux ont un angle de contact inférieur

à 10 degrés, avec comme exception quelques matériaux

adsorbant l'eau et qui ont été activés par des

tensioactifs ou d'autres agents amphiphiles. Lorsque l'angle de contact devient

proche de zéro, la surface du matériau ne retient plus l'eau et

on parle de "super-hydrophilie". Cependant, ces surfaces ne conservent pas ce

caractère hydrophile très longtemps. Or quand la surface du TiO2

est exposée à un rayonnement UV, l'angle de contact avec l'eau

diminue graduellement. Après une exposition suffisamment longue à

la lumière, la surface devient "super-hydrophile". Ce caractère

particulier peut être obtenu pendant un ou deux jours. Ce type de

photocatalyseur est le seul connu possédant une propriété

super hydrophile semi permanente. Cette propriété est

utilisée pour réaliser des miroirs antibuée que l'on peut

utiliser par exemple dans des salles de bain [11] (cf. Fig.1.7 (a)).

1.5.5 Electronique et photovoltaïque

Le dioxyde de titane est très largement utilisé

dans de nombreux domaines de haute technologie du fait de ses

propriétés remarquables. Grâce à son coefficient de

réfraction élevé, il est utilisé dans l'industrie

photovoltaïque sous forme de couches mince [69].

Les cristaux simples transparents ou les couches minces ont un

indice de réfraction élevé qui rend le TiO2

approprié aux applications optiques [70, 71]. Des Multicouches

composées de TiO2 et de SiO2 sont conçues pour faire des

revêtements antireflets dans la totalité du domaine visible [72,

73].

Les électrodes en TiO2 sont utilisées dans les

composants électro-chromiques [74] et les cellules solaires

sensibilisées par des colorants (dye-sensitized solar cells DSSC) [75].

Les cellules solaires photovoltaïques en phase solide (Solid-state

photovoltaic solar cells) formées par une couche poreuse de TiO2

montrent des résultats prometteurs [76, 77].

En tant que semi-conducteur de type n, sa conductivité

est modifiée par adsorption d'un gaz, ce qui en fait un capteur de gaz

efficace [78]. Par exemple, les diodes de Pd-TiO2 sont utilisées

ENIT 2009 15

Chapitre 1 : Matériau TiO2

comme capteur de gaz pour l'hydrogène [79, 80], et le

TiO2 peut remplacer ZrO2 dans les sondes de lambda utilisées dans les

industries d'automobile [21].

Il est utilisé aussi comme une couverture des

électrodes de soudure à l'arc ou comme un agent de polissage doux

: pour automobiles

Il concerne aussi de nombreuses applications à

l'intérieur des bâtiments, s'appuyant sur l'utilisation

d'éclairage artificiel ayant une partie de leur spectre

d'émission dans l'UV. Typiquement, une lampe à fluorescence

émet un rayonnement UV de 0,4 uW.cm-2 et une lampe à

incandescence une puissance de 0,07 uW.m-2, d'après [81].

Ainsi, l'utilisation d'oxydes à haut indice de

réfraction tel que le dioxyde de titane (n=2.4 sur l'ensemble du spectre

visible) a permis la réalisation de micro-guides d'ondes aux

performances tout à fait remarquables.

Sa constante diélectrique élevée en a

fait un candidat potentiel pour le remplacement de SiO2 dans les dispositifs

MOSFET [82, 83].

1.5.6 Eclairage des tunnels

Le dioxyde de titane est incorporé dans le bitume de

routes situées sous des tunnels, il donne une chaussée claire

permettant un meilleur éclairage du tunnel. 130 tonnes de TiO2 ont

été employées pour 3 tunnels autoroutiers de contournement

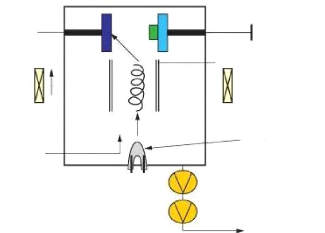

de Genève [c].

En effet, l'indice de réfraction de la phase rutile du

TiO2 pour ? = 590 nm est : n = 2,70, tandis que celui de l'anatase vaut : 2,55

(à titre de comparaison : le diamant (2,45), le ZnS (2,38), le ZnO (2,2)

et le NaCl (1,54)) [c]. Le TiO2 présente pour le spectre de la

lumière visible un coefficient de diffusion élevé sans

zone d'absorption de telle sorte que 96 % de la lumière incidente est

réfléchie. Par conséquence, il est utilisé pour

l'éclairage dans les tunnels.

1.5.7 Chauffage

Il est aussi utilisé pour la fabrication du titanate de

baryum : céramique ayant les propriétés d'une thermistance

(résistance à coefficient de température positif, CTP),

utilisée comme élément chauffant de petits appareillages

électroménagers : cafetières électriques,

chauffe-biberons, plaques chauffantes. Sa résistance augmentant avec la

température, lorsque la température voulue est atteinte, la

résistance est suffisante pour empêcher le passage du courant

électrique et ainsi arrêter le chauffage, puis le

réguler.

ENIT 2009 16

Chapitre 1 : Matériau TiO2

1.5.8 Autres applications

En plus des applications potentielles précédentes,

les oxydes de titane sont aussi utilisés

dans :

- la détection de certains gaz tels : NO2 [41], H2 [84],

CO [85] ou d'humidité [86].

- la protection contre les UVA et UVB grâce à sa

forte absorption dans l'ultraviolet (TiO2 représente le principal

composant actif des crèmes solaires commercialisées) [87].

- la conversion et stockage de l'énergie solaire en

énergie électrique grâce à des batteries

photovoltaïques qui peuvent servir pour les voitures,

téléphones mobiles ou autres dispositifs portables [88] [89].

- La détection de faux en peinture peut être

réalisée en étudiant la nature des blancs. La

présence de TiO2 implique que le tableau a été peint

après 1920. La mise en évidence de la forme de TiO2

utilisée (anatase ou rutile) permet de donner des indications plus

précises : anatase avant 1953, surtout rutile après [c].

ENIT 2009 17

Chapitre 1 : Matériau TiO2

1.6 Conclusion

Le dioxyde de titane (TiO2) se présente sous

différentes formes cristallines : l'anatase, le rutile et la brookite,

le bronze (TiO2-B), le columbite (TiO2-II, srilankite ou bien TiO2 type

?-PbO2), le hollandite (TiO2-H), le ramsdellite (TiO2-R) et le baddeleyite

(TiO2-III), dont les plus courantes sont l'anatase, le rutile et la brookite

(très rare). Ce composé est un semi-conducteur de type n en

raison de son déficit en oxygène qui résulte de

l'existence de lacunes anioniques ou de la présence d'atomes de titane

en sites interstitiels, sa conductivité dépend de sa non

stoechiométrie : plus il est déficitaire en oxygène, plus

il est conducteur. Sa conductivité est très faible, mais celle-ci

augmente avec le dopage par des cations : Mg2+, Nb5+, Ta5+.

L'étude bibliographique relative au dioxyde de titane,

au niveau structural comme au niveau de ses propriétés, montre

qu'il présente un caractère fortement anisotrope. Ceci nous

permettra de comprendre le comportement de ce matériau face à un

chauffage de substrat ou en fonction de nature de substrat et d'analyser ainsi

les résultats qui seront obtenus.

Une diversité d'applications reflète

l'importance du matériau. A cause du grand potentiel de TiO2 dans les

applications et du manque d'une compréhension de base de ce

matériel, la recherche sur ce matériel est la plupart du temps

topique. Les applications sont essentiellement concentrées sur les

couches minces de TiO2. Les propriétés morphologiques et

structurales, et par suite les propriétés physiques, des couches

minces dépondent du processus de fabrication.

ENIT 2009 18

Techniques de dépôt :

Pulvérisation

cathodique

2.1 Introduction 20

2.2 Dépôt chimique en phase vapeur (CVD :

Chemical Vapor Deposition) 22

2.3 Evaporation thermique 24

2.4 Ablation laser (Pulsed Laser Deposition- PLD)

26

2.5 Epitaxie par jets moléculaires

27

2.6 Pulvérisation cathodique 27

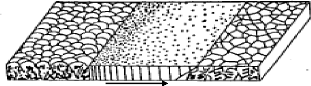

2.6.1 Principe de la pulvérisation

28

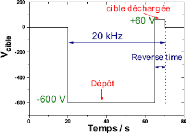

2.6.2 Pulvérisation DC (Direct Current)

32

2.6.3 Pulvérisation RF (Radio-fréquence)

34

2.6.4 Pulvérisation triode 35

2.6.5 Pulvérisation réactif

36

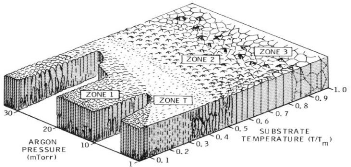

2.6.6 Croissance cristalline 37

2.7 Conclusion 39

ENIT 2009 19

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

2.1 Introduction

Par principe une couche mince d'un matériau

donné est un élément de ce matériau dont l'une des

dimensions, qu'on appelle l'épaisseur, a été fortement

réduite de telle sorte qu'elle s'exprime en nanomètres et que

cette faible distance entre les deux surfaces limites (cette quasi

bidimensionnalité) entraîne une perturbation de la majorité

des propriétés physiques [e].

La différence essentielle entre le matériau

à l'état massif et à l'état de couches minces est

en effet liée au fait que dans l'état massif on néglige

généralement avec raison le rôle des limites dans les

propriétés, tandis que dans une couche mince ce sont au contraire

les effets liés aux surfaces limites qui sont

prépondérants. Il est assez évident que plus

l'épaisseur sera faible et plus cet effet de bidimensionnalité

sera exacerbé, et qu'inversement lorsque l'épaisseur d'une couche

mince dépassera un certain seuil l'effet d'épaisseur deviendra

minime et le matériau retrouvera les propriétés bien

connues du matériau massif.

La seconde caractéristique essentielle d'une couche

mince est que, quelle que soit la procédure employée pour sa

fabrication, une couche mince est toujours solidaire d'un support sur lequel

elle est construite (même si, après coup, il arrive parfois que

l'on sépare la couche mince dudit support). En conséquence il

sera impératif de tenir compte de ce fait majeur dans la conception,

à savoir que le support influence très fortement les

propriétés structurales de la couche qui y est

déposée. Ainsi une couche mince d'un même matériau,

de même épaisseur pourra avoir des propriétés

physiques sensiblement différentes selon qu'elle sera

déposée sur un substrat isolant amorphe tel le verre, ou un

substrat monocristallin de silicium par exemple.

Les principales méthodologies de fabrication

utilisées par les fabricants de composants électroniques actifs

ou passifs font appel à des procédures physiques de

dépôt du matériau sur un substrat initialement

dépourvu de dépôt. La couche mince va donc croître en

épaisseur à partir de zéro. Il est à noter que bien

que l'on dispose de procédés de décapage permettant

d'araser angström par angström un matériau, on n'utilise

pratiquement jamais ce moyen pour obtenir une couche mince d'épaisseur

donnée.

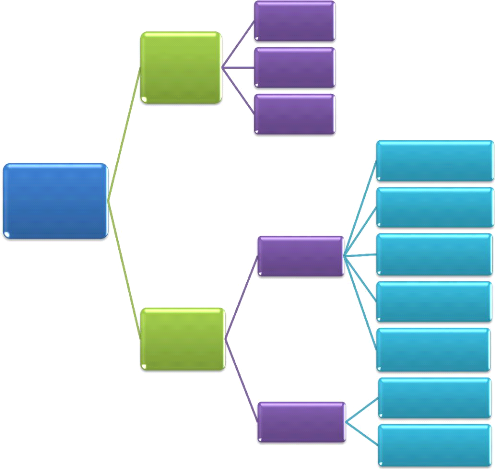

Dans ce chapitre nous décrivons d'abord diverses

méthodes utilisées pour la fabrication de couches minces sous

vide. Nous présentons essentiellement les méthodes de PVD. Nous

décrivons ensuite plus particulièrement le principe de la

pulvérisation cathodique en soulignant ses avantages. La première

partie présente un panorama non exhaustif des différentes

techniques de dépôt existantes les plus courantes. Celles-ci

peuvent être classées en deux catégories :

ENIT 2009 20

ENIT 2009 21

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

- Méthodes «chimiques» faisant appel à

une réaction chimique ou électrochimique localisée

à la surface du substrat. Ces méthodes font appels à

l'énergie de dissociation des molécules.

- Méthodes «physiques» dans lesquelles le

matériau solide à déposer est transformé en phase

vapeur puis se condense sur le substrat. L'énergie de sublimation est

mise en jeu dans ce type de méthodes.

Ces méthodes nécessitent l'obtention de vides

secondaires pour que les atomes évaporés ne subissent aucune

collision. Les principales méthodes utilisées pour fabriquer des

couches minces sous vide sont classées sur le schéma de la figure

2.1.

Méthodes

générales

pour

déposer une

couche mince

Processus

chimique

(CVD)

Processus

physique

(PVD)

CVD

Laser CVD

Plasma CVD

Pulvérisation Cathodique

Evaporation Thermique

Epitaxie à faisceau moléculaire

DC : Diode/Triode

RF : Diode/Triode

Evap. Thermique par effet Joule

L'ablation Laser

Implantations d'ions

Faisceau

d'électrons

Fig. 2. 1 Méthodes générales pour

déposer une couche mince

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

NB : Les techniques de fabrication des

couches minces sont très nombreuses. Parmi ceux qui ne sont pas

présentées dans l'organigramme de la figure 2.1 : le plasmas de

décharges électriques, la pulvérisation ionique (IBS), la

pulvérisation ionique par double faisceaux d'ions (DIBS), le

dépôt en phase gazeuse activé par plasma (Plasma Enhanced

Chemical Vapor Deposition PECVD), le MOCVD, le CVD à pression

Atmosphérique (APCVD), le CVD à basse pression (LPCVD),

épitaxie en phase vapeur de semi-conducteurs composés,

dépôt par activation photochimique (UVCVD), dépôt en

bain chimique, dépôt par réaction électrochimique ou

électrodépôt, dépôt à partir d'une

solution : techniques sol-gel etc.

2.2 Dépôt chimique en phase vapeur (CVD :

Chemical Vapor Deposition)

Les différents précurseurs, des

organo-métalliques, sont évaporés puis

transférés par des gaz vecteurs jusqu'à la surface du

substrat chauffé pour former un dépôt solide. Les

composés volatils du matériau à déposer sont

éventuellement dilués dans un gaz porteur et introduits dans une

enceinte où sont placés les substrats. La couche est obtenu par

réaction chimique entre la phase vapeur et le substrat chauffé.

Dans certains cas, une élévation de température est

nécessaire pour maintenir la réaction chimique. Le CVD est un

domaine interdisciplinaire, il comprend un ensemble de réactions

chimiques, un processus thermodynamique et cinétique [90]. La

réaction chimique est au centre de ces disciplines: elle

détermine la nature, le type et les espèces présentes.

Il existe deux types de réacteurs : le réacteur

à paroi chaude et le réacteur à paroi froide. Dans le cas

du réacteur à paroi chaude, ce dernier est chauffé

directement, ce qui permet d'opérer à plus faible pression:

à peu près 75 m torr, pour lesquels des dépôts se

produisent bien sur les substrats, mais aussi sur les parois (technique LPCVD :

Low-Pressure Chemical Vapor Deposition [91]). Dans le cas du réacteur

à paroi froide, seul le substrat est chauffé, si bien que la

réaction n'est effective qu'au niveau du substrat chauffé; elle

se produit à pression atmosphérique. Le principe de cette

méthode de dépôt est présenté dans la figure

2.2, dans le cas de la paroi chaude.

La réaction chimique peut être activée

à l'aide d'un plasma. Cette méthode s'appelle "CVD plasma" ou

PECVD (Plasma Enhanced Chemical Vapor Deposition). Dans ce cas, il y a

création en plus de particules énergétiques. Avec la

méthode CVD, il est possible de déposer des matériaux

métalliques, diélectriques et composites [92].

ENIT 2009 22

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

Fig. 2. 2 Schéma de principe de

dépôt CVD, réacteur à parois chaudes

Ce processus n'exige pas de vide poussé et permet

d'obtenir des vitesses de dépôt importantes. Il peut s'adapter

à des surfaces assez grandes et complexes mais les précurseurs

peuvent être chers, difficiles à fabriquer et dangereux à

manipuler.

La fabrication de couches minces métalliques grâce

à ces méthodes s'est particulièrement

développée ces dernières années.

Les avantages de ce procédé sont les suivants :

- facilité d'obtention d'un assez grand nombre

d'éléments ou de composés chimiques.

- bonne qualité des couches, un excellent recouvrement des

marches, et une bonne adaptabilité dans une chaîne de

production.

- possibilité de réaliser des dépôts

sélectifs, ce qui permet d'éliminer une étape de gravure

et de planarisation de la surface.

- grande vitesse de dépôt : peut atteindre 1000

à 10 000 angströms par minute.

- contrôle de la stoechiométrie, de la morphologie,

de la structure cristalline et de l'orientation de croissance qui peuvent

être ajustés par contrôle des paramètres de

dépôt.

- recouvrement uniforme de formes complexes et creuses.

- obtention à températures relativement basses de

composés réfractaires.

- permet des dépôts de haute pureté moyennant

une purification poussée des précurseurs.

- possibilité de modification de surface par bombardement

par des espèces de haute énergie (PACVD).

ENIT 2009 23

ENIT 2009 24

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

Malgré ces avantages, le CVD a plusieurs

inconvénients :

- les couches sont peu denses, ils sont souvent

contaminés par des gaz très réactifs issus de la

réaction chimique (hydrogène, fluor, chlore...)

- tous les matériaux ne peuvent être

déposés par CVD

- le système de dépôt est une mise en oeuvre

relativement lourde.

- Le substrat doit être chauffé, même si la

température est généralement modérée (800

à 1000 °C), elle peut excéder les tolérances du

substrat (déformation, transition de phase, décarburation des

aciers, diffusion de dopants dans les composants électroniques). Une

voie de recherche active consiste à rechercher des précurseurs

qui réagissent à plus basse température.

- agressivité toxicité et/ou instabilité

à l'air des précurseurs d'où difficulté de

manipulation.

- même chose pour les produits de réaction qui

peuvent attaquer le substrat, provoquant porosité, mauvaise

adhérence et contamination du dépôt.

- essentiellement un procédé d'équilibre

: les phases métastables obtenues par des procédés comme

la pulvérisation ne peuvent généralement pas être

reproduit par la CVD.

- la désorption des gaz entraîne une

porosité.

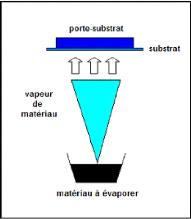

2.3 Evaporation thermique

Il existe plusieurs méthodes d'évaporation plus

ou moins complexes dont la plus simple est l'évaporation par effet Joule

(cf. fig. 2.3).

Fig. 2. 3 Principe d'évaporation

thermique

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

Dans ce cas, le matériau à déposer (la

cible) est placé, sous vide, dans un creuset et chauffé

jusqu'à évaporation. ). Les atomes de la vapeur vont alors se

déposer sur un substrat placé en regard du creuset. Le processus

se fait sous un vide secondaire. On peut ajouter un gaz réactif qui

réagit avec la vapeur et change la composition chimique du

dépôt. La vitesse de dépôt dépend de la

température de la source, de la distance entre le creuset et le substrat

mais aussi du coefficient de collage des espèces évaporées

sur le substrat. Elle varie classiquement de 1 nanomètre par minute

à 10 micromètres par minute [90].

Les procédés de chauffe sont multiples :

résistif à l'aide d'un filament réfractaire, bombardement

électronique à l'aide d'un faisceau d'électrons intense et

énergétique, typiquement 5 à 10 KeV, induction ou par un

faisceau laser. Le premier sert à l'évaporation de

matériau facile à fondre et le deuxième sert à

l'évaporation de matériaux réfractaires.

Cependant, certains problèmes spécifiques

à l'évaporation existent : il est difficile de déposer des

matériaux très réfractaires ou à faible tension de

vapeur. Cette méthode ne permet pas de maîtriser facilement la

composition chimique dans le cas d'un alliage par suite d'un effet de

distillation du composant le plus volatil.

Les couches peuvent être aussi contaminées par

réaction avec le creuset, avec le filament et surtout par le

dégazage des parois induit par l'échauffement ou le bombardement

des électrons.

Dans le cas de l'évaporation par faisceau

d'électrons, les rayons X mous émis peuvent être à

l'origine de défauts cristallins [92]. L'évaporation reste

toutefois une méthode particulièrement appréciée

car elle conduit à l'élaboration de matériaux très

purs et d'autant plus purs que la pression pendant le dépôt est

faible.

La pression dans les systèmes d'évaporation

classiques demeure le plus souvent inférieure à 10-6

torr pendant le dépôt et elle est particulièrement basse

dans les systèmes d'épitaxie par jets moléculaires (EJT,

ou "MBE") [90, 92]. Cependant elle ne convient pas à la fabrication de

couches hors d'équilibre thermodynamique pour lesquelles nous devons

faire appel à une méthode utilisant un bombardement ionique.

Cependant, cette méthode simple à mettre en oeuvre et permettant

de grandes vitesses de dépôt, n'offre généralement

pas aux couches, une très bonne adhérence et il existe des

problèmes de stoechiométrie pour les matériaux

déposés à partir de source multiélément. Le

problème réside dans la faible énergie des atomes

évaporés lors de leur condensation sur le substrat [93].

Pour augmenter cette énergie et ainsi améliorer

la qualité du dépôt, des techniques d'évaporation

thermique assistée par faisceau d'ions (Ion Beam Assisted Deposition)

ont été mises

ENIT 2009 25

ENIT 2009 26

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

en place. La technique de dépôt reste donc

l'évaporation de la cible à laquelle s'ajoute le bombardement par

le faisceau d'ions énergétiques sur la couche mince en cours de

croissance. Cet apport d'énergie facilite ainsi la formation de liaisons

chimiques entre la couche et le substrat d'où une meilleure

adhérence que lors d'une simple évaporation. Cela permet aussi

d'obtenir des couches minces avec une microstructure moins colonnaire,

améliorant ainsi les propriétés mécaniques,

optiques et électriques.

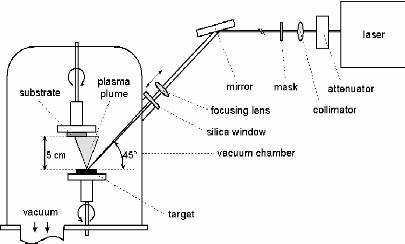

2.4 Ablation laser (Pulsed Laser Deposition- PLD)

Cette technique a été proposée par

l'équipe de Bell Core [94] et rapidement appliquée par d'autres

groupes. Il s'agit encore d'une évaporation sous vide, l'énergie

étant apportée par l'impact d'un faisceau laser de puissance

élevée, typiquement laser excimère ou laser YAG.

La figure 2.4 représente le principe de cette

méthode.

Fig. 2. 4 Schéma de principe de l'ablation

laser

La surface du matériau à évaporer est

ainsi éjectée sous l'impact d'un faisceau laser, il se forme

localement une "plume" de plasma et les particules éjectées hors

équilibre thermodynamique viennent se condenser sur le substrat. Des

lasers pulsés sont généralement utilisés pour

obtenir les densités lumineuses nécessaires.

Un des principaux avantages de l'ablation laser est de pouvoir

transférer la stoechiométrie entre la cible multicomposant et la

couche. Ceci est particulièrement important pour des matériaux

contenant des éléments volatils tels que le soufre.

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

Cette méthode présente l'avantage de ne

nécessiter aucune source thermique polluante à l'intérieur

de l'enceinte, ce qui est un avantage très significatif pour les

dépôts effectués dans un environnement ultravide.

Un des plus gros inconvénients de l'ablation laser est

la production de micro particules provoquées par les impacts trop

brutaux sur la cible.

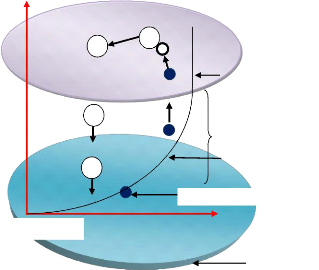

2.5 Epitaxie par jets moléculaires

L'épitaxie par jets moléculaires (ou MBE pour

Molecular Beam Epitaxy) est une technique consistant à envoyer un ou

plusieurs jets moléculaires vers un substrat préalablement choisi

pour réaliser une croissance épitaxiale. Elle permet de faire

croître des échantillons nanostructurés de plusieurs

cm2 à une vitesse d'environ une monocouche atomique par

seconde.

Cette technique est utile dans la fabrication optique (pour

des revêtements réfléchissants ou anti-reflet, par

exemple), l'électronique (couches d'isolants, de semi-conducteurs et de

conducteurs des circuits intégrés), l'emballage (feuilles de PET

recouvertes d'aluminium), et l'art contemporain.

2.6 Pulvérisation cathodique

La pulvérisation cathodique bénéficie

d'une très grande popularité en milieu industriel. Les

procédés de pulvérisation sont moins performants que le

procédé CVD au niveau du nombre de couches traitées

simultanément et de la vitesse de dépôt, mais

incontestablement, ils sont plus simples à mettre en oeuvre et ils

permettent le dépôt de n'importe quel matériau solide

à température ordinaire, surtout des matériaux difficiles

à évaporer.

Bien entendu, on ne peut pas pulvériser les solides

organiques peu stables à cause de l'augmentation de la

température, les matériaux très volatils pour des

problèmes de déficience conduisant à des couches non

stoechiométriques à cause du système de pompage et aussi

les polymères, qui possèdent de très longues chaînes

moléculaires. Les mêmes effets pour les deux derniers types de

matériaux sont observés dans le cas de la méthode

d'évaporation.

Par contre, la pulvérisation cathodique connaît

un grand succès dans le domaine de l'élaboration des

métaux et des diélectriques. Elle a donné lieu à de

nombreuses publications [90]. En pulvérisation cathodique nous

distinguons la pulvérisation simple et la pulvérisation

réactive. Dans la pulvérisation simple l'atmosphère de la

décharge est chimiquement neutre, c'est-à-dire que l'on produit

un vide de 10-6 torr. On injecte ensuite le gaz d'argon pur pour

créer le plasma.

ENIT 2009 27

Chapitre 2 : Téchniques de dépôt :

La pulvérisation cathodique

Dans le cas de la pulvérisation cathodique

réactive l'atmosphère du plasma est réactive,

c'est-à-dire que l'on introduit un certain pourcentage de gaz actif dans

l'argon, par exemple de l'oxygène O2 ou de l'azote N2. Dans chacun de

ces cas, la cible peut être constituée d'un élément

simple ou bien d'un composé. Il existe différents types de

systèmes de pulvérisation cathodique, suivant le mode de

création du plasma ou la nature de la cible (conductrice ou isolante) :

diode à courant continu, triode à courant continu, ou haute

fréquence.

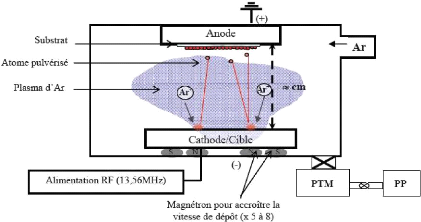

Au cours de ce mémoire, les couches minces ont

été obtenues par pulvérisation cathodique magnétron

RF. Les différentes caractéristiques de cette technique sont

développées dans la suite, mais nous précisons tout

d'abord des notions de base de la pulvérisation.

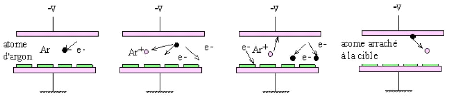

2.6.1 Principe de la pulvérisation

La pulvérisation consiste à bombarder une cible

avec des particules énergétiques, en général des

ions argon, afin d'en éjecter les atomes (voir figure 2.5).

courant négatif (2 à 5kV)

cible

décharge

substrat anode

argon

système de pompage

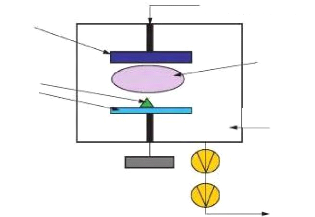

Fig. 2. 5 Système de pulvérisation

diode

En regard de cette cible est placé un substrat, sur

lequel viennent se déposer les atomes pulvérisés pour

former une couche mince.

La source des ions est un plasma à décharge

luminescente, à l'intérieur d'une enceinte sous vide partiel,

où un champ électrique entre l'anode et la cathode vient ioniser

et accélérer les atomes d'argon.

ENIT 2009 28

2.6.1.1 La cible (target)

ENIT 2009 29

Chapitre 2 : Téchniques de dépôt : La

pulvérisation cathodique

Dans une enceinte de dépôt, la cible

désigne le matériau à pulvériser ou à

évaporer et qui est transféré vers le substrat à

revêtir. La cible est collé sur un une port-cible en cuivre

galvanisé ou en graphite comme matières amagnétique et

résistibles à la corrosion due à la circulation de l'eau

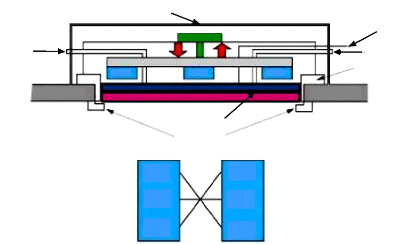

désionisée de refroidissement (cf. Fig.2.6).

arrivée H2O

Côté atmosphère

Moteur

départ H2O

cadre isolant

Nord

Nord

Sud

capot de

protection alimentation

HT

bâti enceinte

Plaque de refroidissement

Cible

bâti enceinte

Côté vide feuille

graphite

Cadre anode

magnétron 1 magnétron 2

Nord

Cas de 2 magnétron face à face

Les champs magnétiques

se

referment

Nord

Sud

Nord

Sud

Sud

Fig. 2. 6 Schéma des composants de la cathode

magnétron

En effet, il faut prévoir le refroidissement de la

cathode, plus précisément la port-cible, car la dissipation

d'énergie résultant de l'impact des ions peut provoquer la fusion

de celle-ci.

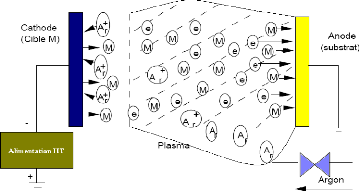

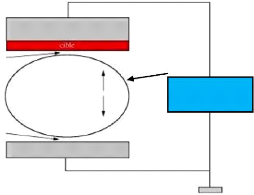

2.6.1.2 Le plasma (ou bien luminescence

négative)

Le plasma est un gaz électriquement neutre, mais

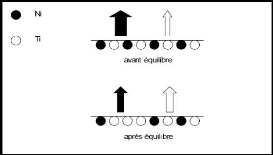

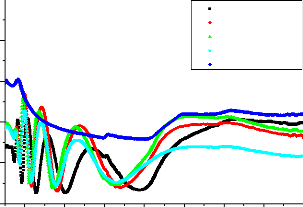

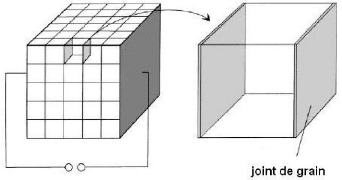

conducteur et généré par excitation d'origine