DEDICACE

On dédie ce travail

A LA FAMILLE MAAZOUZ ET DEDAHI

A mon père et à ma mère

A mohamed mahmoud Abdalahi Haj et Marouf taleb Khyar

A LA FAMILLE KEITA

A mon père et ma mère

A Namory Keita, Bintou Diaw, Moctar Keita

A nos frères et soeurs

A nos Professeurs

A tous nos amis et collègues

REMERCIEMENTS

Les travaux de ce mémoire ont été

effectuées, aux Laboratoires minéralurgie et de chimie humide de

la SNIM. On remercie par l'occasion Mr M'BODJ ba Ibrahima de nous avoir permit

d'effectuer notre stage dans son laboratoire et d'avoir mis à notre

disposition les moyens nécessaires pour mener à bien ce travail.

Qu'il trouve ici l'expression de notre reconnaissance.

On exprime tout d'abord nos vifs remerciements à Mr.

M'BODJ Ousseynou, Maitre de conférence à l'université des

sciences technologies et de médecine, pour nous avoir accordé sa

confiance en dirigent ce projet. Sans sa rigueur scientifique, les nombreux

échanges de vue fructueux que nous avons eue, ce travail n'aurait pu

être mené à bien. Nous avons été très

sensibles à ses qualités humaines et à l'atmosphère

dans laquelle nous avons travaillé qui nous ont permis d'être

motivé pendant toute la durée de ce travail. Qu'il trouve

l'expression de notre profonde reconnaissance.

On remercie vivement Professeur Bakary SEMEGA Coordinateur

de la filière GETA pour ses précieux conseils et de nous avoir

offert des possibilités pour que ce travail aboutisse. Il trouve ici

l'expression de toute notre gratitude.

Nous tenons à remercier, toute l'équipe

Pédagogique de l'université des sciences technologies et de

médecine.

Nos vifs remerciements aux membres du jury d'avoir

accepté de participer au jury. Qu'ils soient assurés de toute

notre gratitude.

Nous tenons à remercier vivement Khalifa Lab, Ebatna,

Mokhtar Rabah, Ely cheikh Daf pour leur aide. Qu'ils trouvent ici l'expression

de toute notre reconnaissance.

On remercie également nos collègues de la

filière GETA pour les inoubliables années passées ensemble

et surtout pour leur amitié.

SOMMAIRE

INTRODUCTION

...................................................................................................1

CHAPITRE I

PRESENTATION DE LA SNIM

I.DEPARTEMENT DE LA RECHERCHE GEOLOGIQUE

(DRG).........................................3

I.1 .Section Recherche

Minière.............................................................................................3

I.2.Section

Hydrogéologie...........................................................................................4

II.DEPARTEMENT QUALITE

(DUQ)...........................................................................4

II.1.Laboratoire Minéralurgie

................................................................................................................4

II.1.1.Organisation et description de la

structure.................................................................5

II.2.Laboratoire chimie

humide.....................................................................................6

II.2.1.Definition et Organisation de la Structure

.................................................................6

CHAPITRE II

MATERIELS ET TECHNIQUES D'ANALYSES

I.LABORATOIRE

MINERALURGIE............................................................................8

I.1.MATERIEL.......................................................................................................8

I.1.1.Concasseurs.....................................................................................................8

I.1.2.Diviseurs a

Riffles..............................................................................................9

I.1.3.Criblage..........................................................................................................9

I.1.4.Broyage.........................................................................................................10

I.1.5.Vibro-broyeur.................................................................................................11

I.1.6.Tube

Davis.....................................................................................................11

I.1.7.Satmagan....................................................................................................12

I.1.8.Niton...........................................................................................................13

I.2.ECHANTILLONNAGE........................................................................................14

I.2.1.Reception et Etiquetage des

échantillonnages.............................................................14

I.2.2.Préparation physique des

échantillons......................................................................15

I.3.METHODES....................................................................................................16

I.3.1- DETERMINATION DE LA TENEUR EN

FER..............................................16

I.3.1.1- Analyse du F2+ et du fer

total..................................................................16

I.3.1.2- Détermination de la maille de

libération.....................................................18

II- LABORATOIRE CHIMIE

HUMIDE.............................................................18

II.1- SECTION

D'ECHANTILLONNAGE...........................................................19

II.2- SECTION

PHYSICO-CHIMIE...................................................................19

II.2.1- SALLE DE

PASTILLAGE...............................................................................19

II.2.1.1-

BROYAGE..........................................................................................19

II.2.1.2-Compression

.....................................................................................19

II.2.2- Salle de

fluo-X....................................................................................20

II-3- SECTION CHIMIE

HUMIDE...................................................................20

II.3.1- Les analyse de

minerais.........................................................................21

II.3.1.1- Dosage du Fer par

volumétrie.................................................................21

II.3.1.2-Manipulation ....................................................................................21

II.3.2- Dosage du Fer

totale ....................................................................................................22

II.3.2.1- Préparation des

solutions ...........................................................................................23

II.3.2.2-

Manipulation ...................................................................................23

II.3.3-Dosage du Fer

bivalent ...........................................................................23

II.3.3-1-Réactifs......................................................................................................................23

II.3.3.2-

Manipulation ...................................................................................23

II.3.4- Dosage de la silice par

gravimétrie.............................................................24

II.3.4.2- Insolubilisassions de la Silice

................................................................24

II.3.4- Filtration de la

solution ..........................................................................25

II.3.5-

Calcination ........................................................................................25

II.3.6- La perte au

feu ....................................................................................25

II.3.7- Les analyses de

l'eau ............................................................................26

CHAPITRE III

RESULTATS D'ANALYSE

I-RESULTATS D'ANALYSE DE LA SERIE

1.....................................................27

II-RESULTATS D'ANALYSE DE LA

SERIE2....................................................28

III-RESULTATS D'ANALYSE DE LA

SERIE3...................................................................29

IV-RESULTATS D'ANALYSE DE LA

SERIE4...................................................30

V-RESULTATS D'ANALYSE DE LA

SERIE5....................................................31

VI-RESULTATS D'ANALYSE DE LA

SERIE6....................................................32

VII-RESULTATS D'ANALYSE DE LA

SERIE7...................................................33

INTRODUCTION

Le géant de minerai de fer Mauritanien

SNIM, avec une production annuelle qui dépasse les 12

millions de tonnes de minerai de fer (hématite naturellement riche et

magnétite concentré), la SNIM est considérée

maintenant comme le deuxième pilier économique de la Mauritanie.

Il fut concurrent pour être le numéro un en Afrique, il

était le premier employeur privé en Mauritanie.

Pour conserver des parts de marché à long terme,

les entreprises doivent continuellement fournir des produits et des services de

haute qualité. L'amélioration de la qualité est devenue un

facteur clé de la stratégie internationale des entreprises. La

plupart des entreprises utilisent un système de qualité en tant

que méthode pour assurer la conformité de produits ou de services

par rapport à un ensemble défini de normes ou d'attentes de leurs

clients.

La plupart des analyses sont ceux du fer avec ces

différents dérivés, néanmoins d'autres analyses

sont mises en pratique. Dans l'optique de bien s'assurer de la validité

des résultats, chaque échantillon est analysé par deux

techniques d'analyse (fluorescence-X et la chimie humide).

Dans ce cadre, la SNIM applique un

système de management de la qualité conformément à

la Norme ISO 9001. Et par ce que les laboratoires jouent un

rôle important dans les systèmes de qualité d'une

société, la SNIM a mis en place le laboratoire

de Chimie de Zouerate et laboratoire de Nouadhibou pour l'accréditation

conformément à la Norme ISO 17025.

La protection de l'environnement est aussi présente

dans les politiques de la SNIM pour répondre aux

demandes exprimées par des consommateurs sensibilisés à

l'environnement et elle a obtenu la certification en ISO

14001.

Ce mémoire vise a comparer le teneur du fer total en

analysant les échantillons prélevés sur le terrain par

deux types d'analyse, au niveau du laboratoire minéralurgie

(fluorescence-X) et au niveau du laboratoire chimie humide, dans le but de se

familiariser aux techniques utilisées et surtout aux méthodes de

traitement des échantillons en vue de leur analyse. Dans le chapitre I

est présentée la SNIM en tant que entreprise (sections,

organigrammes,...). Les matériels et méthodes utilisés

sont décrits dans le chapitre II. Le chapitre III, présent les

résultats d'analyse obtenus. Une conclusion générale

clôt ce mémoire ainsi qu'une liste de références

bibliographiques.

CHAPITRE I :

PRESENTATION DE LA SNIM

La société nationale industrielle et

minière (SNIM) exploite les minerais de fer de Zouerate, au nord de la

Mauritanie, avec un volume d'exportation annuelle autour de 12 millions de

tonnes.

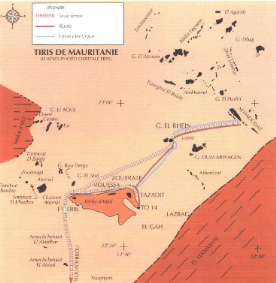

Position Géographique

La société national industrielle et

minière (SNIM) a assurer La mise en place des grandes installations, en

fournissant les différents moyens humains et matériels pour la

réalisation parfait de production de fer a toutes les étapes de

Prospection, Exploitation et Valorisation.

Les activités de la SNIM ne sont pas consacrées

uniquement au secteur minier, mais elle contribue à plusieurs projets

des diversifications.

Le Gouvernement possède actuellement 78 % de la SNIM et

le reste appartient à cinq organisations financières et

minières arabes (dont le FADES et la BID) qui continuent à

exploiter les mines de minerais de fer de Zouerate.

Le siège de direction central (ADG) de la SNIM regroupe

la direction générale, qui est repartie en 6 départements,

mais nous avons visité que deux de ces départements (DRG, DUQ)

I- DEPARTEMENTS DE LA RECHERCHE GEOLOGIQUE (DRG)

Le département des recherches géologiques (DRG)

est un secteur de l'entreprise, de missions principales la recherche

minière pour découvertes des minerais riches en vue de soutenir

des nouvelles exploitations et la recherche des eaux, constitue le premier axe

du plan stratégique du développement de l'entreprise. Le

département se subdivise en différentes services, dont chacun

possède un rôle bien défini dans les activités de la

recherche, qui sont[1] :

- la recherche minière ;

- l'hydrogéologie ;

- SIG ;

- la géophysique.

Pour mener à bien ces missions, l'organisation du

département s'articule sur trois sections principales dont chacun

possède un rôle bien défini dans les activités de la

recherche. Mais nous on a visités seulement les deux premiers:

I.1- Service Recherche Minière :

La section de recherche minière mène une intense

activité en matière d'exploration, depuis la phase de

reconnaissance à travers les différents méthodes et

techniques (géophysiques, géochimie, sondages,...) jusqu'à

l'évaluation des réserves. Ces travaux de recherche sont

totalement centrés sur le Fer. Elle a comme objectif :

- la poursuite de la reconnaissance des gisements en

exploitation pour une bonne planification ;

- mise en évidence des nouveaux gisements de minerai de

fer.

- Prise en charge et gestion des permis de recherche et

d'exploitation détenus par l'entreprise.

- Elaboration et mise à jour des PGP et des CVR (coupes

verticales renseignées).

Pour réaliser ces objectifs les géologues utilisent

la méthode de cartographie de surface, en divisant les gisements en des

sondages. Chaque sondage est caractérise par :

- son type (percutant ou carotté)

- nom du sondage et l'ordre du sondage

- l'inclinaison de sondage coordonné

géographique

- le numéro de la maille coupe et axe.

Au cours de la réalisation des sondages, plusieurs

échantillons sont prélevés selon un pas de 3m de

profondeur. Ces échantillons sont analysés au Labo de chimie pour

avoir la composition minéralogique, par la suite les résultats

sont communiqués à la section de recherche qui fait le traitement

de données (géographique, chimique) en élaborant les

coupes verticales renseignés et en conséquence les PGP.

I.2- Service de la Recherche Hydrogéologique

La section hydrogéologique est une unité

chargée de la recherche des eaux souterraines et du contrôle des

différents champs captant de la zone d'exploitation de la SNIM en

particulier et de toutes les zones avoisinantes en générale.

C'est le service qui assure les besoins de l'activité

industrielle de l'entreprise et dans certains cas pour l'alimentation en eau

potable, il est chargé des travaux suivants :

v La recherche des eaux souterraines « potables

et industrielles »

v La supervision des travaux de l'exécution d'un forage

d'eau

v Le suivi quantitativement et qualitativement des nappes

v Le suivi de l'exhaure des fosses

Pour assurer ces rôles la section hydrogéologie

adopte la méthodologie suivante :

ü Implantation des forages d'eau (recherche d'eau

souterraine),

ü Le suivi des forages en cours d'exécution,

ü Le suivi des forages en cours d'exploitation.

Au cours de la recherche de l'eau des échantillons sont

envoyés périodiquement au laboratoire Chimie pour subir les

analyses afin de déterminer les caractéristiques de l'eau.

II- DEPARTEMENT QUALITE (DUQ)

Le département qualité est un secteur de la

SNIM, de mission le traitement des échantillons prélevés

sur les terrains ainsi que leurs analyses physique (broyage, division,

concassage...) et chimique (attaque acides-bases).

Le département se subdivise en différentes

services, dont chacun possède un rôle bien défini dans les

activités de la qualité minière, qui sont :

- Laboratoire Minéralurgie

- Laboratoire Chimie humide.

II.1- Laboratoire Minéralurgie

La minéralurgie désigne l'ensemble des

techniques de traitement des matières bruts ayant pour objet d'obtenir,

par voie physique, chimique ou des produits directement utilisables par

l'industrie ou transformables par le métallurgiste.

II.1.1- Organisation et description de la

Structure

Le service laboratoire de minéralurgique est

piloté par une chef de service et par ordre hiérarchique le

département qualité. Le service laboratoire de

minéralurgie est composé de :

- Une Chef de service : responsable du laboratoire

- Deux chefs section recherche et exploitation : ils

suivent respectivement les résultats des échantillons des

gisements de recherche et ceux des gisements d'exploitation

- Agent technique : responsable de maintenance des

équipements

- Trois chefs des équipes : acteurs d'observations

du processus d'échantillonnage

L'organigramme du service est le suivent :

Chef Service

Chef section de recherche

Chef section production

Agent technique

Chef d'équipe production

Chef d'équipe de recherche

Opérateur TD

Opérateur SAT

Opérateur Fluo-x

Opérateur BH

Opérateur BH

Opérateur TD

Opérateur SAT

Opérateur Fluo-x

Fig.I.1- : Organigramme du service laboratoire

minéralurgie

- BH : broyage humide

- TD: appareil tube Davis

- SAT : appareil satmagan

- Fluo-x : appareil fluorescence x (Niton)

Le service Laboratoire de Minéralurgie en

générale a pour but de déterminer les

caractéristiques minéralurgiques suivantes :

Ø La teneur du fer (tout venant) qui

est calculé après une préparation mécanique qui se

compose de quartage ; concassage et tamisage.

Ø Le degré d'oxydation dite

(a/Fe) qui est la valeur correspondante au rapport de la lecture

SatMagan.

Ø La maille de libération dite

(c) c'est la maille dès qu'on l'atteint après le

concassage et broyage les minéraux (le utiles se séparent des

sels des gangues et dans notre cas il s'agit du Fer.

La détermination de ces caractéristique sa pour

but de vérifier l'aptitude du minerai de Tizerghaf El Beidha à

être enrichit par le procédé actuel d'usine de Guelb

(Projet Guelb II).

Les échantillons Tizerghaf viennent sous forme de

carotte et des percutants qui sont parfois humides ce qui nécessite un

séchage, une suivie de traitement, et nous le verrons dans le chapitre

II.

On peut résumer les taches du laboratoire

minéralurgique, comme le suivant :

Traitement

Archivage

Réception et étiquetage

II.2- Laboratoire de Chimie humide

II.2.1- Définition et organisation de la

structure

Le laboratoire de chimie est au sein du département

qualité, chargé de la préparation et de

l'analyse des échantillons : matériaux

géologique (minerai de Fer, la silice), la perte au feux, la fluo-x, et

l'analyse de l'eau aussi.

En général la plupart des analyses fêtent

au laboratoire chimie humide sont presque les mêmes que sels du

laboratoire de minéralurgie. Mais il ne faut pas oublier de dire que

labo chimie humide est certifié par ISO 9001-2008

Pour atteindre cet objectif, il est doté des

appareillages modernes lui permettant d'avoir des résultats d'analyses

bien précis.

Ce laboratoire comporte trois sections ayant des travaux

complémentaires :

- Section échantillonnage.

- Section physico-chimie.

- Section chimie humide.

Il est organisé en deux postes de travail, chacun de

ces postes comprend essentiellement une équipe d'échantillonnage,

une équipe physico-chimique et une équipe chimie humide. Ces

trois équipes sont coordonnées par un chef de poste. Le graphe

ci-dessous montre l'organigramme d'un poste de travail:

Section

Échantillonnage

Section

Physico

-

Chimie

Section chimie

Humide

Chef de

Poste

Opérateurs

Chimistes

Qualifiés

Chef de

Quart

Chef

D'équipe

Échantillonneurs

Chimistes

Pastilleurs

CHAPITRE II :

MATERIELS ET TECHNIQUE D'ANALYSES

Le traitement et l'analyse des échantillons

s'effectuent en deux temps :

- Une préparation mécanique et des analyses au

fluorescence-X au laboratoire de minéralurgie.

- Une préparation mécanique, mise en solution et

analyse par chimie humide

I- LABORATOIRE DE MINERALURGIE

I.1- MATERIELS

I.1.1- Concasseurs :

Le but du concasseur est de réduire des blocs provenant

de la mine ou de la carrière à des particules de dimensions

faciles à manipuler (transportés par convoyeur à bande) et

stocker.

- Concasseur à mâchoire :

La fragmentation s'effectue entre deux mâchoires, l'une

fixe et l'autre mobile. Le mouvement excentré transmis à la

bielle circulé à sa partie basse, sur un ou deux volets permet de

rapprochement et l'éloignement successifs de la mâchoire mobile et

par conséquent le concassage par compression des blocs qui descendent

dans la chambre de concassage par gravité[2].

Fig.II. 1 : Concasseur à

mâchoire

Ces concasseurs sont utilisés au concassage primaire

pour débuter des roches dures et abrasives. Ils sont munis de deux

volants qui régularisent par leur inertie. Un couple résistant

très variable, et assurer par leur balourd, l'équilibrage des

pièces en mouvement. Les mâchoires sont réversibles pour le

concasseur à doubles effets.

Le concasseur à un seul effet qui comprend un seul

volet, d'où son arbre excentrique sert en même temps de pivot pour

la mâchoire mobile. Il est donc de construction simple et par

conséquent moins cher que les doubles effets.

En outre les chocs des gros blocs sont directement transmis

à l'arbre excentrique, lors de rapprochement des mâchoires il faut

que l'angle qui fasse les deux mâchoires entre elles ne soient pas

important.

- Concasseurs à Cylindres :

Ils sont constitués de deux cylindres à axes

horizontaux et parallèles tournant en sens inverse et maintenus dans un

bâti extrêmement robuste.

Le matériau à fragmenter arrive en nappe

régulière et bien repartie sur toute la longueur de cylindre,

l'évacuation de produit se fait par gravité à travers une

ouverture de largeur constante.

I.1.2- Diviseurs à riffles :

C'est un appareil permettant de diviser un échantillon

en deux quantités plus ou moins égales.

Fig.II.2 : Diviseur à riffle

L'exactitude de cet appareil est en fonction de la position de

la pelle (porte échantillon); c'est à dire il faut la positionner

au centre pour donner au minerai la chance de se diviser librement.

I.1.3- Criblage :

Le criblage est une opération de classement

dimensionnel de grains de matière de formes et des dimensions

variées, par présentation de ces grains sur des surfaces

perforées.

Les grains de dimensions inférieurs passent à

travers les ouvertures et constituent le passant. Les autres particules sont

retenues par la surface tamisant et constituent le refus.

Durant les testes des tamis de diamètre 800 ; 630 ; 500

; 400 ; 315 ; 250 ; 200 et 160u sont utilisés. L'opération de

tamisage dure 15min[2].

Fig.II.3- Jeu de tamis

I.1.4- Broyage :

L'opération de broyage se fait normalement après

le concassage. Elle réduit le minerai jusqu'à la maille de

libération. Le broyage se fait en milieu humide et en milieu sec. Le

broyage humide est préféré par ce qu'il est plus facile et

pouvant donner un produit plus fin.

Fig.II.4 : Broyeur a boulet

Le broyage à sec à l'inconvénient de

demander d'importantes installations de dépoussiérage. Par contre

il consomme moins des plaques d'usures de corps broyant. Ce type de broyeur

fonction comme suit :

- Nettoyer le broyeur

- Mettez l'échantillon et la quantité d'eau

correspondante.

- La charge à broyer est de 200g, le

diamètre de boulet est de 12mm, il est contrôlé chaque

mois par un tamisage sur un tamis d'ouverture 14mm.

- Concentration solide est de 67% ce qui

correspond à 200g d'échantillon dans 100g d'eau. La vitesse de

rotation de 96 à 100 tr/mn.

- fermez le broyeur, et le mettre à sa place

- Démarrez le broyeur en déclenchant un

chronomètre. Il faut respecter la durée indiquée sur

l'étiquette d'échantillon

- Préparez le filtre GHAUTIER

- Ouvrir le broyeur et rincer le couvercle avec d'eau

- Transvaser l'échantillon dans le filtre

- Fermer le filtre et ouvrir le débit d'air

jusqu'à l'élimination totale d'eau

- Récupérer l'échantillon, le

sécher puis le peser. S'assurer que l'écart entre cette masse et

celle de l'échantillon de l'alimentation ne dépasse pas 3g. Si

non il faut reprendre le teste.

I.1.5- Vibro-broyeur

Ce sont des appareils qui broient à sec jusqu'à

80u. Ils sont utilisés comme des finisseurs c'est à dire avant

l'envoie des échantillons pour analyse.

Fig.II.5 : Vibro-broyeur

I.1.6- Tube Davis:

Le Tube Davis est un appareil de référence

très employé dans tous les problèmes d'enrichissement. Il

effectue une séparation magnétique à basse

intensité dans l'eau sur des échantillons de faible poids et de

granulométries <1mm. Le poids de son alimentation est fonction de la

granulométrie[3].

Fig.II.6 : Tube Davis

Pour manipuler le tube Davis on procède de la

manière suivante :

- Prélever des quantités de 50g et 20g

d'échantillon

- Peser à l'aide d'une balance de précision au

milligramme près la masse pour l'alimentation notée le poids sur

la fiche d'essai

-Archiver le restant de l'échantillon

- Mettre le champ magnétique en marche et remplir le

Tube Davis.

- Introduire l'échantillon dans le tube

- Mettre le tube en mouvement pendant 15mn

- Récupérer le concentré et faire

sécher dans l'étuve pendant 15 à 20min.

- Peser le concentré et noter son poids

- Broyer à 80um au vibro-broyeur pendant 1min30 s'il

s'agit de 2mn et 40 second si c'est le 0mn. Et envoyer les concentrés

à la chimie pour la détermination du fer total

Le tube Davis est mise en marche dans les conditions suivantes

:

- Angle du tube par rapport à l'horizontal est de

45°

- Temps 'essai : 12mn

- Débit d'eau : 1500cm3/mn

- Nombre de coups : 90 à 100 coups/mn

- Champs magnétiques : 500 gauss à la position

1.5 ampères.

I.1.7- Satmagan :

Le Satmagan est une balance magnétique dont le nom

signifie saturation magnétisation analysé, qui est composé

d'une gravité et d'un magnat. Ce test est utilisé pour la

détermination du Fer bivalent[4].

Fig.II.7 : Satmagan

Mode opératoire :

- brancher la balance, et mise en marche par le bouton

power

- Mettre la manivelle de la balance en position basse.

- Remplir le porte échantillon du produit broyé

à 80u et l'introduire dans l'appareil

- A l'aide du potentiomètre *gravity* se placer

à la position zéro.

- Mettre la manivelle de la balance en position haute.

- A l'aide du bouton Magnet mettre la balance à

zéro et effectuer la lecture du chiffre engendré par cette

manipulation

- Reporter la valeur sur le support d'enregistrement

- Se reporter à la courbe d'étalonnage pour

convertir la lecture effectuée en teneur en Fe2+ et

mentionner la valeur ainsi trouvée sur le support d'enregistrement.

- Etablissement de la courbe d'étalonnage

du Satmagan :

Elle est établie au début de l'opération,

la correspondance entre le pourcentage de la magnétite et la lecture

du potentiomètre n'est pas tout à fait linéaire : c'est

qui nous pousse de se référer à une courbe

d'étalonnage au lieu d'utiliser la règle de trois, le pourcentage

de la magnétite (la valeur de Fer bivalent et de Fe2+/Fe) de

l'échantillon préalablement mesuré est lu sur la courbe

d'étalonnage.

Le Satmagan mesure aussi bien les échantillons solides

qu'en poudre.

Le poids de l'échantillon mesuré est arbitraire

puisque l'appareil effectue les mesures par compensation.

Le séchage de l'échantillon ne doit pas se faire

à une température supérieure à 105°c car on

risque de détruire la magnétite.

L'échantillonnage est effectué La

fréquence d'étalonnage est d'une fois pour tous les 15jours.

I.1.7- Niton

Le niton est un appareil de fluorescence-X, utilisé

pour déterminer la teneur en fer. Il est composé de :

1- Le tube à rayons X : C'est la

source d'émission du rayon X incident, qui ira exciter

l'échantillon. Le développement et la miniaturisation des tubes

ont permis de s'affranchir des sources isotopiques utilisées par le

passé. Le tube est constitué d'un filament en tungstène,

disposé dans une chambre sous vide. Lorsqu'il est mis sous tension, le

filament chauffe et émet des électrons. Ceux-ci sont alors

accélérés et projetés sur une anode (en

général en argent). C'est lors de l'impact des électrons

sur l'anode que sont alors produits les rayons X incidents.

2- Le détecteur : Il va capter

les rayons X réémis par l'échantillon. Il est

composé d'une couche de matériau non-conducteur ou

semi-conducteur, placée entre 2 électrodes chargées.

Lorsqu'un rayon X le frappe, le matériau s'ionise et un courant

électrique se forme. Ce courant proportionnel à l'énergie

du rayon est ensuite amplifié et transmis via une anode au

système de traitement de l'information. Actuellement, les analyseurs

NITON proposent des détecteurs standards Si-PIN ou de nouvelle

génération SDD GOLDD.

3- Le système de traitement :

Intégré à l'appareil, la CPU va traiter les informations

captées par le détecteur. Celles-ci seront traitées avec

des algorithmes développés par NITON sur une base de calibrage

par paramètres fondamentaux. Ainsi, seront déterminés les

éléments présents ainsi que leur taux. IL transmettra en

suite à un écran les résultats obtenus.

I.2- ECHANTILLONNAGE

Les échantillons sont prélevés sur

différents sites : TO14, Guelb, Mhawdatt, Tazadit et V9. Dans ce

présent travail seuls les échantillons provenant des sites TO14,

Guelb, Mhawdatt sont considérés. L'échantillonnage

s'effectue continuellement par trois équipes d'opérateurs en

raison de 8h de prélèvement par jours. Les échantillons

sont de l'ordre de 2kg, ils peuvent être sous forme de carotte ou de

cutting.

I.2.1- Réception et étiquetage des

échantillons

Les échantillons livrés au laboratoire sont

réceptionnés par le chef d'équipe d'échantillonnage

en poste. Il vérifie l'état des sacs, la conformité des

numéros de jeton avec les bordereaux d'envoi, la qualité et la

granulométrie pour procéder aux opérations

appropriées (carottés ou cutting)

En général le laboratoire reçoit des

échantillons de différents sites de production et

d'exploitation. Chaque site est symbolisée par une ou plusieurs lettres

faisant référence à la provenance,

précédée(s) par un numéro d'ordre variant de 1

à 10000 (excepté les échantillons recherches). L'ensemble

forme le symbole du laboratoire. Le schéma ci-dessous résume les

principales sources et leur symbole:

Fig. II.8- Réception et étiquetage

I.2.2- Préparation physique des

échantillons

Les échantillons une fois

récupérés, sont soumis à de différentes

étapes de traitement : D'abord, les échantillons humides doivent

être séchés dans l'étuve à une

température de 105°C. Ensuite, les échantillons cutting et

carottes subissent le même traitement, nécessitent d'être

réduits par des concasseurs à différentes tailles (10mm,

4mm, 1mm). Après chaque concassage, on applique le traitement de

diviseur (Dj30, Dj15, Dj6) qui permet de réduire la quantité de

l'échantillon.

Enfin, le broyage s'effectue normalement juste après

l'opération de concassage, ce traitement permet de réduire

l'échantillon jusqu'à atteindre une taille de 80 ìm, le

temps de séjour de l'échantillon dans le broyeur est de 2

minutes.

Ainsi, les échantillons sont transférés

dans des gobelets, étiquetés (numéros de

l'échantillon suivi des initiales du gisement dont il provient) et

rangés par ordre avant d'être livrés pour analyses

chimiques.

Les échantillons subissent toujours le même mode

de traitement :

- Identification (mettre un numéro de laboratoire

minéralurgie);

- Séchage, les échantillons selon leurs taux

d'humidité sont exposés au soleil ou introduits dans une

étuve (si l'échantillon est très humide) pour le

séchage,

- Concassage : (0 - 10mm), il permet d'avoir des

particules inférieures à 10mm.

- Broyage (0 - 3 mm) des 5 Kg au broyeur Dragon ;

- Broyage (0 - 1 mm) des 5 Kg au broyeur à cylindre

(Moritz)

- Tamisage à 1 mm du produit du broyage, on effectue le

calcul de 3% et on revoir le refus récupéré

Concassage (1mm)

Séchage

Diviseur à riffle

Broyage avec contrôle de 3%

Archive 1

R

Archive 2

Tout venant

Tube Davis 0mm

Broyage humide 2mm

Fig.II.9 : Pre-Traitement mécanique de

l'échantillon

I.3- METHODES

I.3.1- DETERMINATION DE LA TENEUR EN FER

I.3.1.1- Analyse du F2+ et du fer

total

Apres les préparations physiques, les

échantillons sont repartis en 5 lots de 200g: Cette répartition

est effectuée à l'aide un diviseur à riffles et

d'une balance de précision. Ces échantillons sont

distribués comme le suit :

- 2 échantillons pour les archives

- 1 échantillon pour le TV

- 1 échantillon pour les 0 minutes tube Davis.

- 1 échantillon pour les 2 minutes (broyage humide).

Les échantillons d'archives sont conservés pour

des testes de contrôle ou pour refaire des analyses pour une raison

quelconque.

Les échantillons TV sont broyés à 80um

pendant deux minutes. Ils sont ensuite soumis au teste de Fe2+

à l'aide d'une balance magnétique de type Satmagan. Le fer total

est déterminé par fluoréssance X à l'aide d'un

spectromètre de type Niton.

L'échantillon 0mn est envoyé directement dans un

Tube Davis pour récupérer le qu'il contient. La

récupération du maximum concentré possible s'effectue

à l'aide d'un champ magnétique, en présence d'eau. En

effet, Le tube Davis est un appareil qui effectuer une séparation

magnétique humide à basse intensité pour les

échantillons de faible poids et de granulométrie

inférieure à 1mm. Après séparation le Fer obtenu

doit être séché dans une étuve à 105°C

pendant 5min.

Après séchage l'échantillon est broyé

à 80um. Le broyage va durer 1min30 pour l'échantillon 0min, et

40second pour l'échantillon 2min.

Niton

Fig.II.10 : Traitement physico-chimique de

l'échantillon

Après la réception des résultats

d'analyse, les échantillons dont les teneurs sont hors de l'intervalle

[64.5-65.5] sont triés, pour subir à nouveau un autre broyage

d'une durée calculée comme suit0:

I.3.1.2- Détermination de la maille de

libération.

La maille de libération d90 est

testée sur des échantillons riches en fer dont la teneur est

comprise entre [64,5--65,5%]. Pour déterminer la maille de

libération (d90), une quantité de 200g

d'échantillon est placée sur un jeu de tamis contenant des tamis

de diamètre 800 ; 630 ; 500 ; 400 ; 315 ;

250 ; 200 et 160u. Le tamiseur contient également un vibreur

pour faciliter le tamisage. En dessous du dernier tamis (160um) est

placé un collecteur pour récupérer l'échantillon

inférieur à 160um. Le tamisage est effectué par voie

sèche. L'opération de tamisage est maintenue pendant 15min, puis

arrêtée.

Le retenu de chaque tamis est pesé le d90

correspond au tamis qui laisse passer 90% et retient 10% de

l'échantillon.

Les résultats des analyses granulométriques (les

masses retenues par chaque tamis) sont enregistrés manuellement dans

l'ordinateur, pour calculer la maille de libération grâce à

un logiciel adapté.

Il faut noter que la diminution de la taille des particules

libère la quantité de fer dans l'échantillon. C'est pour

cette raison, que les échantillons dont les teneurs en fer ne sont

comprise dans l'intervalle [64.5--65.5] sont continuellement broyer pour

libérer plus de fer. Après chaque broyage dont la durée

est définie par la relation en dessus, les échantillons sont

analysés à nouveau. Ceci pour vérifier si leur teneur en

fer est contenue dans l'intervalle en question.

II- LABORATOIRE CHIMIE HUMIDE

Le laboratoire de chimie est au sein du département

qualité, chargé de la préparation et de

l'analyse des échantillons : matériaux

géologique (minerai de Fer et autre) et eau. Il est certifié par

ISO 9001-2008[5]

Pour atteindre cet objectif, il est doté des

appareillages modernes lui permettant d'avoir des résultats d'analyses

bien précis.

Ce laboratoire comporte trois sections ayant des travaux

complémentaires :

- Section échantillonnage.

- Section physico-chimie

- Section chimie humide.

II.1- SECTION D'ECHANTILLONNAGE

C'est la section la plus importante, elle est

considérée comme la base du laboratoire. Elle est

chargée de la réception, du traitement, du rangement et

d'archivage des échantillons. Une équipe

d'échantillonnage est composée d'un chef d'équipe et des

échantillonneurs

La salle contient:

- Une étuve de température 105°C.

- Trois concasseurs, un concasseur à mâchoire et

deux à cylindre.

- Des diviseurs d'ouverture de fente différente (Dj).

- Un vibro-broyeur six bols et deux vibro-broyeurs un seul bol

- Une machine soudeuse.

- Des bols, des bacs, des boites, des tamis d'ouverture

différents...etc.

II.2- SECTION PHYSICO-CHIMIE

C'est la section des analyses physico-chimiques par la

fluorescence-X. Les échantillons, destinés à cette

section, pour les analyses, doivent être préparés sous

forme de pastille à partir d'un mélange de minerai et d'acide

borique, pour cela cette section est composée essentiellement de deux

salles: salle de pastillage et salle de fluorescence-X [6].

II.2.1- Salle de pastillage

Salle de préparation des pastilles. Vu la place

qu'occupe la pastille dans notre processus, une attention particulière

doit être accordée à sa préparation. Un

matériel qui est constitué par des balances, un vibrobroyeur, une

presse, des souffleurs, des gobelets, des bacs, des pinceaux, des spatules et

des capsules en aluminium, permet aux pastilleurs de préparer des

pastilles représentatives des échantillons destinés aux

analyses. Cette préparation comprend deux étapes :

II.2.1.1- Broyage :

Introduire dans un gobelet propre et sec, en ordre et par

pesée précise, 3g d'acide borique (produit de faible absorbance,

utilisé comme liant) et 12g de minerai. Broyer ce mélange

pendant 2 mn pour les minerais hématites et 3mn pour les minerais

magnétites. Récupérer proprement l'échantillon

finement broyé sur une feuille de papier en évitant toute

pollution. II.2.1.2-Compression

Transférer le produit dans une capsule en Aluminium

logée dans le cylindre de la presse à pastiller. Fermer le

cylindre et démarrer l'appareil, son arrêt est automatique

après 40 seconds de pression et une force exercé de 150KN.

Après l'arrêt, récupérer la pastille, la souffler,

l'identifier par son symbole et la ranger avec les autres pastilles

préparées. Livrer l'ensemble à l'opérateur de

fluo-X pour analyses.

NB : Ces pastilles ne peuvent pas être

conservées longtemps car elles se détériorent

facilement.

II.2.2- Salle de

fluo-X :

Munie des appareils de fluorescence-X, cette salle est le lieu

où se déroulent les analyses physico-chimiques par la

spectrométrie de fluorescence-X au laboratoire. Le choix de cette

méthode d'analyse est basé sur sa rapidité et la

multiplicité des analyses effectuées (jusqu'à 11

éléments) et son coût relativement bas. L'exploitation

s'effectue à l'aide de logiciels constitués de programmes qui

nous permettent de démarrer les appareils, de surveiller leurs

différents paramètres et d'introduire nos programmes.

II-3- SECTION CHIMIE HUMIDE

C'est la section où se déroulent les analyses

chimiques de minerais de Fer et de l'eau. Une équipe composée de

chimistes et de chimistes qualifiés chargée de faire les analyses

des minerais par la voie humide en appliquant des modes opératoires bien

définis. Les méthodes d'analyse utilisées dans notre

laboratoire sont la volumétrie (dosage de Fe), la gravimétrie

(Si, PAF), colorimétrie (P, Al, Mn, Ti) et la spectrométrie

d'absorption atomique (Na, K) plus les méthodes d'analyse de l'eau.

Le chef de poste surveille l'application des modes

opératoires et contrôle le matériel et l'équipement

utilisés pour les analyses ; il donne aux chimistes des

séries des échantillons à analyser ; ces

séries sont enregistrées sur des cahiers de dosage

spécifiques à l'élément à doser.

Avant d'effectuer les pesées, le chimiste doit

vérifier la sensibilité et le niveau de sa balance et assure la

propreté du matériel et des instruments destinés au

prélèvement. Il étalonne aussi tous les deux jours les

solutions utilisées pour le titrage.

A l'heure actuelle au niveau du laboratoire les analyses

quotidiennes effectuées à la section chimie humide sont le dosage

du Fer et de la Silice, la perte au feu et les analyses d'eau. Les dosages des

autres éléments (Phosphore, Alumine, Manganèse, Titane,

...etc.) sont effectués temporairement en cas de besoin (contrôle

Fluo-X par exemple).

II.3.1- Les analyse de

minerais

II.3.1.1- DOSAGE DU

FER PAR VOLUMÉTRIE:

Comme le Fer se trouve dans le minerai sous deux formes

Fe+2 et Fe+3, on effectue trois dosages du Fer :

dosage du Fer normale pour l'Hématite (Fe2O3),

dosage du Fer bivalent et totale pour la

Magnétite(Fe3O4).

Dosage du Fer

hématite :

Ce dosage est spécifique pour les échantillons

de nature hématite, qui sont, dans notre minerai, d'origine Kédia

et M'haoudatt. Il a pour but de connaitre la quantité du Fe+3

dans l'échantillon.

Préparation des

solutions :

- Solution d'attaque : 45g SnCl2 + 500ml HCl + 500ml H2O.

- Mélange final : il se compose de trois solutions

- Solution mercurique (60g HgCl2 dissoudre dans 100ml HCl

puis compléter à 1litre avec d'eau distillée)

- Solution sulfo-phosphorique (1volume d'eau + 1 volume de

H2SO4 + 1volume de H3PO4)

- Indicateur coloré diphénylamine sulfonâtes

de sodium C6H5NH4SO3Na (3g de DPAS dans 1L de l'eau

déminéralisée)

Pour préparer un litre du mélange, on

prélève 200ml du HgCl2 + 800ml de la solution Sulfo-phosphorique

+ 15ml du DPAS

- Solution de titrage : 124g du bichromate de potassium dans

10 l de l'eau déminéralisée. Le titre de cette solution

est déterminé par un échantillon dont la teneur en Fe est

connue. Cet échantillon « témoin » est

préparé à partir de bloc de minerai. Il est analysé

et comparé à des échantillons-types

référence internationales. Sa mise en solution est la même

que celle des échantillons hématites.

- Eau oxygénée 10% : on

prélève 100ml de l'eau oxygéné + 900ml de l'eau

déminéralisé

II.3.1.2-Manipulation :

Peser 1g de l'échantillon (précision : 1/10mg)

l'introduire dans un Erlenmeyer de 500ml et l'attaquer par 50ml de la solution

(a), couvrir l'Erlenmeyer par un verre de montre et porter à

l'ébullition. Lorsque l'attaque est complète (il ne doit plus y

avoir de grains noirs) retirer du bain de sable et rincer les parois de

l'Erlenmeyer et le verre de montre avec un jet de pissette.

Cette étape a pour but de :

- La mise en solution du minerai

- réduire le Fe+3 en Fe+2.

La réaction qui se produit est la suivante :

Fe2O3 + SnCl2 + 6HCl

2FeCl2 +SnCl4 +3H2O (1)

L'effet que nous ne savons pas la teneur du Fer de

l'échantillon, on utilise un excès du SnCl2.

L'excès du SnCl2 est réduit par quelques

gouttes de l'eau oxygénée

SnCl2 + H2O2 + 2HCl

SnCl4 + 2H2O (2)

Comme on ne peut pas déterminer la fin de la

réduction, on emploie un léger excès de H2O2 qui

réagit sur FeCl2 :

2FeCl2 + H2O2 + 2HCl

2FeCl3 + 2H2O (3)

D'où une apparition d'une coloration jaune due à

FeCl3 pour ramener FeCl3 à FeCl2 on

ajoute quelques gouttes du SnCl2 jusqu'à la disparition

de la couleur jaune. Pour assurer la réduction totale du Fer, on fait

ajouter une à deux gouttes en excès.

SnCl2 + 2FeCl3

SnCl4 + 2FeCl2 (4)

Après refroidissement, ajouter délicatement environ

200-250ml H2O et 40ml du mélange final.

Le mélange contient les espèces suivantes :

- HgCl2 qui a pour but d'oxyder l'excès de

SnCl2 en formant une précipité

blanche après 2 à 3 minutes de son addition selon la

réaction suivante:

SnCl2 + 2HgCl2

SnCl4 + 2HgCl (Hg2Cl2) (5)

- L'acide phosphorique qui complexe le Fe+3

formé au cours du titrage. Ceci a un double but :

ü Disparaitre la couleur du Fe+3 ce qui rend le

virage plus claire.

ü Abaisser le potentiel du système

Fe+3/Fe2+, ce qui favorise l'oxydation du

Fe+2.

- L'acide sulfurique qui a pour rôle de maintenir le milieu

acide.

- Diphénylamine Sulfonate de Sodium qui est incolore en

milieu réducteur et violet en milieu oxydant.

Après l'addition du mélange, titrer par le

bichromate de potassium, jusqu'au virage du vert au violet, noter le volume de

K2Cr2O7 versé.

6FeCl2 + K2Cr2O7 +

14HCl 6FeCl3 + 7H2O +2KCl+ 2CrCl3

(6)

II.3.2- Dosage du Fer

totale :

Ce dosage est spécifique pour les échantillons

magnétites du Guelb et les échantillons de bateaux. L'objectif de

ce dosage est de connaitre la quantité totale du Fer (Fe+2 et

Fe+3) dans l'échantillon.

II.3.2.1- Préparation des solutions :

- Solution d'attaque : 40g SnCl2 + 800ml HCl +

200ml HF.

- Solution d'acide Chlorhydrique dilué : 1volume de

HCl + 1volume de H2O.

- Les solutions de la réduction : c'est la solution

d'attaque du Fer normal.

- Les solutions de l'oxydation, du titrage, et du mélange

final sont les mêmes solutions du fer normal.

On utilise aussi une spatule d'acide borique.

II.3.2.2- Manipulation :

Peser 1g de l'échantillon (précision : 1/10mg)

l'introduire dans un creuset de platine et le remplir au ¾ avec la

solution d'attaque (a)

Laisser attaquer doucement sur bain de sable jusqu'au mise en

solution complète, éviter d'aller à sec.

La réaction qui se produit est la réaction (1).

Dans un Erlenmeyer de 500ml mettre une spatule de

H3BO3 et ajouter 20ml de la solution (b).

L'objectif de cette étape est de protéger

l'erlenmeyer en complexant le Fluor.

Transvaser avec précaution le contenu du creuset dans

l'erlenmeyer en le rinçant avec un jet de pissette, porter sur bain de

sable et chauffer doucement.

Retirer du bain de sable et rincer les parois de l'erlenmeyer

avec un jet de pissette, suivre les étapes de l'oxydation, de la

réduction et du dosage, expliquer en haut dans le dosage du Fer

normal.

II.3.3-Dosage du Fer

bivalent :

L'objectif de ce dosage est de savoir la quantité du

Fe2+ dans l'échantillon.

II.3.3-1-Réactifs :

- Solution d'attaque : 800ml HCl + 100ml HF.

- Acide borique.

- Carbonate de sodium.

- Mélange sulfo-phosphorique : le même

mélange utilisé au fer normal et total.

- Mélange final : 1L du mélange

sulfo-phosphorique + 15ml DPAS.

II.3.3.2- Manipulation :

Peser un 1g de minerai, l'introduire dans un erlenmeyer à

col étroit de 500ml et ajouter dans l'ordre 100ml d'eau, le contenu

d'une spatule de carbonate de sodium, 50ml de la solution d'attaque et couvrir

aussitôt avec un verre de montre. Mettre l'erlenmeyer sur bain de sable,

porter à l'ébullition et maintenir l'attaque en ajoutant le

contenu d'une spatule de carbonate de sodium (autant de fois qu'il est

nécessaire en vue de maintenir une atmosphère exempte de

l'oxygène à l'intérieure de l'erlenmeyer), et à la

fin de l'attaque ajouter 2 à 3 spatules environ d'acide borique avec une

spatule de carbonate de sodium. Laisser refroidir.

On aura les réactions suivantes :

Fe3O4 + 8HCl FeCl2 +

2FeCl3 + 4H2O

Na2CO3

2Na+ + CO32-

CO32- +

2H+ H2CO3 (acide

carbonique)

H2CO3

H2O + CO2 (atmosphère exempte de

l'oxygène)

N'oublions pas qu'on a une quantité du Fe+2 sous forme de

SiFe, et c'est pourquoi qu'on a utilisé l'HF pour casser la liaison

entre la Silice et le Fer.

Après refroidissement, diluer à 300ml environ avec

l'eau déminéralisée, ajouter 25ml du mélange final.

Titrer avec la solution de bichromate jusqu'au virage à la goutte

violet. Noter le volume versé.

- Calcul des résultats :

Soit (Vu) le volume utilisé pour l'étalon et (Vx)

le volume utilisé pour l'inconnu :

Titre de la solution =% Fe du témoin /Vu =

T

%Fe de l'inconnu = T*(Vx)

II.3.4- Dosage de la silice

par gravimétrie :

Le principe de ce dosage est basé sur la pesée du

poids avant et après l'élimination de la Silice par l'acide

Fluorhydrique. Ses étapes sont les suivantes:

II.3.4.1- Pesée et mise en

solution

Prélever exactement 1 gramme de l'échantillon,

l'introduire dans un Erlenmeyer de 500ml et ajouter 50ml de HCl (1/2). Couvrir

d'un verre de montre et porter sur bain de sable. Laisser attaquer

jusqu'à réduction du volume au 1/3 environ.

Le but de cette étape est de rendre

l'élément principal (le Fer) éliminable par la

filtration.

II.3.4.2- Insolubilisassions de la Silice

Après la réduction du volume à un tiers,

ajouter 30ml de l'acide perchlorique, découvrir partiellement et

chauffer jusqu'à l'apparition de fumée blanche. Poursuivre le

chauffage jusqu'à clarification de l'atmosphère à

l'intérieur, couvrir totalement l'Erlenmeyer et maintenir à ce

stade pendant 15mn, retirer du bain de sable et laisser refroidir.

Le but de cette étape est de rendre la Silice insoluble en

la précipitant par le perchlorique.

Pendant cette étape on observe un départ d'une

fumée blanche, ce qui s'explique par le fait qu'il reste en excès

de HClO4 en solution.

II.3.4- Filtration de la solution :

Reprendre par environ 100ml d'eau

déminéralisée + un jet de pissette de HCl et porter

à ébullition 2 à 3mn puis laisser reposer.

Filtrer sur filtre sans cendre. Laver l'Erlenmeyer et le

filtre d'abord 4 ou 5 fois avec de HCl à10% chaud, puis à l'eau

bouillante jusqu'à élimination totale de l'acide.

Pour ne pas détruire le filtre, on fait diluer la

solution par l'eau distillée. Pour le dosage de la Silice on n'utilise

pas l'eau de robinet par ce qu'il contient la Silice.

II.3.5- Calcination :

Transférer le filtre et le précipité dans

un creuset de platine propre, sécher et calciner par chauffage

modéré (à l'entrée du four) puis porter au moufle

à environ 1000° C pendant au moins 30mn, laisser refroidir au

dessiccateur et peser, soit M1 la masse en grammes du creuset et de son

contenu.

- Départ fluorhydrique :

Humecter la silice calcinée avec quelque gouttes d'eau et

5 gouttes de H2SO4, ajouter environ 15ml d'acide

fluorhydrique (2/3 du creuset). Evaporer à sec sur bain de sable,

calciner au moufle à la même température

précédente pendant environ 30mn. Laisser refroidir au

dessiccateur puis peser ; soit M2 la masse en gramme du creuset et du

résidu après volatilisation de la silice sous forme de

SiF4 et H2SiF6 selon les réactions

suivantes :

SiO2 + 4HF SiF4 + 2H2O ou

SiO2 + H2O

H2SiO3

H2SiO3 + HF

H2SiF6

En milieu fluorhydrique, on peut perdre en plus de la Silice

certains éléments volatils comme Ti(IV). Ces

éléments peuvent être retenus par l'addition à la

solution d'un acide ; d'où viennent l'addition des gouttes de

H2SO4.

A la fin du dosage, on calcule la teneur en silice par la

relation suivante:

% SiO2 = (100*(M1 - M2))/PE

PE : la masse en gramme de la prise d'essai.

II.3.6- La perte au

feu :

Dans le minerai, il est évident que l'humidité

constitue un facteur indésirable car elle participe dans son poids et se

détruit en final dans les fourneaux ; d'où la

nécessité de mesurer ce facteur.

La méthode la plus simple consiste à peser

l'échantillon avant et après la calcination.

ü Pour le minerai hématite, la perte au feu

représente essentiellement l'humidité de

l'échantillon :

%PAF = (100*(M1-M2))/PE

Où M1 et M2 représentent les poids avant et

après calcination et PE : la prise d'essai

ü Pour le minerai magnétite, on constate que

M1<M2 ce qui s'explique par un apport d'Oxygène gagné

pendant la transformation de la magnétite en hématite.

o Décomposions de la magnétite :

Fe3O4

Fe2O3 + FeO

o Oxydation du Fe+2 en Fe+3 :

2FeO + ½ O2

Fe2O3

D'où une augmentation en poids de l'échantillon

:

PAF = % Fe2+ * (M(O)/2M(Fe)) - GAF

Avec GAF = M2 - M1

En remplaçant la masse atomique de l'Oxygène et

celle du Fer par ses valeurs, on obtient :

PAF = %Fe+2 * (16/112) -GAF.

II.3.7- Les analyses de

l'eau :

Dans le but de contrôler en partie la qualité de

l'eau que produit et distribution la SNIM pour la ville de Zouerate ; une

unité d'analyse de l'eau est installée dans le laboratoire de

Chimie. Des nombreuses analyses physico-chimique sommaire s'y effectuent pour

donner une première idée sur la qualité de l'eau tels

que :

a- la mesure du PH et les résidus secs.

b- Détermination de l'alcalinité par

volumétrie

c- Détermination de la dureté totale

d- Détermination des sulfates par gravimétrie

e- Détermination des chlorures par volumétrie

CHAPITRE III :

RESULTATS D'ANALYSE

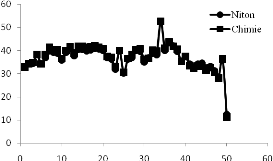

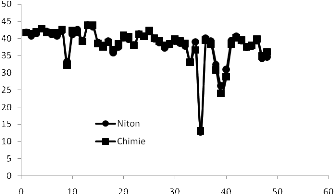

Des analyses pour déterminer la quantité de fer

totale sont effectuées sur des échantillons

prélevés sur site. Deux techniques sont utilisées. Il

s'agit de la fluorescence-X (Niton) et la chimie humide. Les

échantillons sont reçus par lot de cinquante. Après le

traitement mécanique adéquat, ils sont envoyés en salle de

chimie humide pour déterminer la teneur en fer.

I-RESULTATS D'ANALYSE DE LA SERIE 1

% en Fe

Fig.III.1.a-Teneur en fer dans la série 1

Numéro de l'échantillon

% en Fe

Fig.III.1.b-Différence de mesure entre les deux

techniques utilisées

Numéro de l'échantillon

II-RESULTATS D'ANALYSE DE LA SERIE 2

% en Fe

Numéro de l'échantillon

Fig.III.2.a-Teneur en fer dans la série 2

% en Fe

Numéro de l'échantillon

Fig.III.2.b-Différence de mesure entre les deux

techniques utilisées

III-RESULTATS D'ANALYSE DE LA SERIE 3

% en Fe

Numéro de l'échantillon

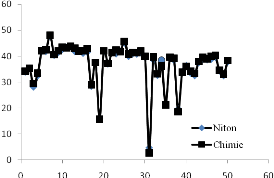

Fig.III.3.a-Teneur en fer dans la série 3

% en Fe

Numéro de l'échantillon

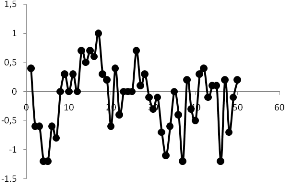

Fig.III.3.b-Différence de mesure entre les deux

techniques utilisées

IV-RESULTATS D'ANALYSE DE LA SERIE 4

% en Fe

Numéro de l'échantillon

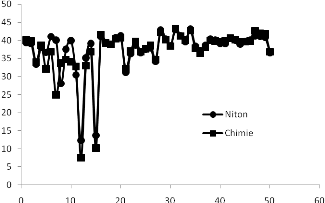

Fig.III.4.a-Teneur en fer dans la série 4

% en Fe

Numéro de l'échantillon

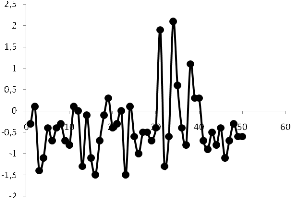

Fig.III.4.b-Différence de mesure entre les deux

techniques utilisées

V-RESULTATS D'ANALYSE DE LA SERIE 5

% en Fe

Numéro de l'échantillon

Fig.III.5.a-Teneur en fer dans la série 5

% en Fe

Numéro de l'échantillon

Fig.III.5.b-Différence de mesure entre les deux

techniques utilisées

VI-RESULTATS D'ANALYSE DE LA SERIE 6

% en Fe

Numéro de l'échantillon

Fig.III.6.a-Teneur en fer dans la série 6

% en Fe

Numéro de l'échantillon

Fig.III.6.b-Différence de mesure entre les deux

techniques utilisées

VII-RESULTATS D'ANALYSE DE LA SERIE 7

% en Fe

Numéro de l'échantillon

Fig.III.7.a-Teneur en fer dans la série 7

Numéro de l'échantillon

Fig.III.7.b-Différence de mesure entre les deux

techniques utilisées

% en Fe

Les résultats des courbes d'analyse de fer sur les

séries d'échantillons 1, 2, 3, 4, 5, 6 et 7 montrent :

- Les quantités de fer déterminées par

les deux méthodes sont comprises entre [11.2 -52.6%] pour la serie1,

entre [16.2-44.4%] pour la série2, entre [26.1-46%] pour la

série3, entre [2.8-48.1%] pour la série4, entre [7.5-43.3%] pour

la série5, entre [26.4-49,5%] pour la série6 et [13,1-43,9%] pour

la série 7.

- La concentration minimale détectée est de 2.8%

correspondant à l'échantillon 31 de la série4.

- La quantité maximale détectée est de

52,6% de fer correspondant à l'échantillon34 de la série1.

- Les courbes de variation de la quantité de fer total

établies par les techniques de fluorescence-X et chimie humide ont les

mêmes tendances et semblent presque confondues. Toutes fois ces

résultats présentent quelques différences.

- Les courbes présentant les différences entre

les deux méthodes mettent en évidence les écarts de mesure

entre ces techniques. Ces écarts varient entre un minimum de 1,2% pour

l'échantillon4 de la série2 et un maximum de 15,2% de

l'échantillon7 de la série5.

D'une manière générale, les écarts

entre les mesures obtenues par la fluorescence-X et la chimie humide varient

entre 0 et 2,8%. Ces écarts sont tolérés pour ces deux

méthodes. L'échantillon7 de la série5 est la seule

exception parmi 350 échantillons, ceci montre que c'est très

probablement un cas isolé.

L'analyse de cet échantillon montre que le taux de fer

est de 40,1% pour la fluorescenceX et 24,9% pour la chimie humide. Cet

écart pourrait être attribué à une contamination ou

par une erreur de mesure.

CONCLUSION

A La SNIM, la qualité du minerai est

définie par rapport à la teneur totale en fer. En effet, les

minerais de la kédia d'Idjil et à M'haoudat sont

constituées d'hématite naturellement riche, de composition :

§ Le stérile Fe < 50%.

§ Le mixte 50% = Fe < 60%.

§ Le minerai Fe = 60%.

Le minerai du Geulb El Rhein ayant la composition quartzite

à magnétite ayant une teneur en Fer > 28% est également

considéré comme un minerai riche et exploitable tandis que, celui

à teneur inférieure à 28% Fe est considéré

comme stérile est rejeté.

Dans ce travaille, des analyses quotidiens sont

effectuées sur des échantillons provenant des minerais par deux

techniques différentes. (Fluorescence-X et la chimie humide). Ceci dans

le but de déterminer la teneur en fer total.

Un très grand nombre d'échantillon sont

analysés. Les résultats montrent des taux de fer qui varient 2,8

à 52.6%. Ces résultats permettent de sélectionner les

minerais qui peuvent être considérés comme exploitables.

L'utilisation de deux techniques différentes a permit d'observer une

bonne reproductibilité des analyses et de confirmer ainsi les valeurs

obtenues.

BIBLIOGRAPHIQUES REFERENCES

[1]- Ebatna ould Taleb Brahiim, : 2009.

Rapport de stage d'intégration

[2]- Fatimetou mint :

Amélioration de la méthode d'analyse pour la détermination

de la Silice, ou sa substitution par une autre méthode plus rapide,

précise et moins coûteuse, 2008 Rapport de stage

d'intégration en binôme.

[3]- Hamdiould Mohamed Salem :

Etude de l'enrichissement du minerai de magnétite de la région de

Tiris, 2015 Rapport de stage de fin d'étude

[4]- SNIM Résumé sur le laboratoire

minéralurgie (2015), Rapport interne.

[5]- SNIM Laboratoire d'analyse chimique de Zouerate,

système management (2015) Procédures du

laboratoire.

[6]- SNIM Modes opératoires et préparatoires au

laboratoire chimie humide, (2015)

réf :MO/005/00

|