Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

REPUBLIQUE DEMOCRATIQUE DU CONGO

Enseignement

Supérieur et Universitaire

Institut Superieur des techniques

appliquées de Kolwezi

Département de Chimie et

Métallurgie Appliquées

ISTA/ KOLWEZI

B.P. 299

E- mail :

istakolwezi2006@yahoo.fr

Approche d'un paramétrage des

conditions

optimales d'un circuit lixiviation -

extraction

par solvant du cuivre à l'usine à cuivre

de

Kolwezi sur base du minerai oxydé de cuivre

du

gisement de Kilamusembu

Par Koji Muzand IBRAHIM

Travail de fin de cycle graduat, présenté

et défendu en vue de l'obtention du grade d'Ingénieur Technicien

en techniques appliquées dans l'option Chimie et Métallurgie

appliquées

Directeur : Miji Ngomi Emmanuel

Ingénieur civil métallurgiste.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

SOMMAIRE:

Intitulés Pages

Introduction.......................................................................................................................3

PREMIERE PARTIE: Quelques concepts

fondamentaux

Chap. 1 Aperçu sur l'usine à cuivre de

Kolwezi...............................................6 Chap. 2 Notions sur la

lixiviation cuivre............................................................9

Chap. 3 Notions sur l'extraction par solvant du

cuivre.............................10 DEUXIEME PARTIE : Essais

expérimentaux en laboratoire et étude du

paramétrage

optimal d'une usine lixiviation et extraction par solvant

du cuivre en vue d'une

faisabilité à l'échelle

industrielle.

Chap. 4 Essais de

lixiviation.......................................................................................14

Chap. 5 Essais d'extraction par solvant du

cuivre.........................................23 Chap. 6 Essais de stripage du

cuivre......................................................................35

Chap. 7 Simulation à l'échelle

industrielle................................. ..........40 Chap. 8 Calcul du

flow

sheet........................................................................................46

Conclusions

Générales........................................................................................................52

Bibliographie..........................................................................................................................54

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

INTRODUCTION :

L'usine à zinc de Kolwezi s'est reconvertie en

usine à cuivre de Kolwezi depuis la fermeture de la mine de Kipushi qui

fournissait un minerai sulfuré de zinc comme alimentation et lequel

minerai arrivait à l'usine à zinc après calcination

préalable (grillage à mort) aux Usines Shituru de

Likasi.

L'usine à cuivre de Kolwezi fonctionne

actuellement en utilisant comme alimentation, le minerai oxydé de cuivre

du gisement de Kilamusembu localisé dans le district de

Kolwezi.

L'implantation de la nouvelle filière

`fragmentation - lixiviation - extraction par solvant- électrolyse' dans

les nouvelles entreprises installées dans le district de Kolwezi, et le

remplacement de la filière ` fragmentation - concentration par

flottation à la mousse - lixiviation - purification par

précipitation sélective -

électrolyse ` par la nouvelle filière dans

les entreprises anciennement installées, nous a amené à

étudier la faisabilité de l'implantation de cette nouvelle

filière dans l'infrastructure de l'usine à cuivre de Kolwezi sur

base du minerai du gisement de Kilamusembu.

Ce gisement est encaissé par le Katanguien qui

comprend les métaux du groupe du cuivre, du cobalt, du zinc, du cadmium

et du germanium. Ce gisement est constitué souvent par du

stérile. Le cuivre est dans l'ore body inferieur seulement. Le cobalt y

est relativement abondant.

Nous avons fait l'approche d'un paramétrage des

conditions optimales d'un circuit lixiviation - extraction par solvant du

cuivre à l'usine à cuivre de Kolwezi sur base du minerai de

Kilamusembu pour esquisser l'étude de faisabilité d'une

infrastructure métallurgique de production du cuivre métallique

par électrolyse dans ce concept et dans cet environnement

particulier.

Cette approche n'est pas une fin en soi elle n'est qu'une

porte ouverte à d'autres approches similaires, car un tel système

si complexe de production du cuivre métallique englobe un nombre

innombrable des paramètres susceptibles d'etre fixés.

La nécessité d'évoluer dans les

conditions d'équilibre nous a contraint de baser notre approche sur des

essais discontinus effectuées en laboratoire tant pour la lixiviation

que pour l'extraction par solvant dans ses étapes d'extraction et de

stripage.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

line simulation industrielle du calcul du flow sheet a

été enfin établie.

Ce travail comprend donc deux parties, une partie

théorique dans laquelle quelques concepts fondamentaux ont

été émis et une partie expérimentale qui comprend

tous essais effectués et leurs interprétations. La simulation de

l'infrastructure basée sur les résultats des essais au

laboratoire dans les conditions d'équilibre sont également

l'apanage de la seconde partie.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Première partie :

Quelques concepts fondamentaux.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

CHAPITRE 1 : APERCU SUR L'USINE A CUIVRE DE KOLWEZI.

L'usine à cuivre de Kolwezi est l'ancienne usine

à zinc de Kolwezi.

Cette usine est située à 15 kilometres au

nord ouest de Kolwezi à mi chemin entre l'usine hydro

métallurgique de Luilu et le concentrateur de Kolwezi.

Devant l'importance croissante des tonnages des

concentrés produits à partir de la mine de Kipushi et du

concentrateur de Kipushi, il fut décidé de constituer le 30 juin

1948 la société métallurgique du Katanga en

abrégé `METALKAT' dont le rôle était de traiter la

blende (sulfure de zinc) grillée à la division acide des usines

Shituru de Likasi.

L'industrie de production du zinc électrolytique

étant une grosse consommatrice de courant électrique (5000

kilowatt heure par tonne de zinc), le fonctionnement de la nouvelle usine

était conditionné par la construction de la centrale de Nzilo

mise en service en 1952 et plus tard celle de Nseke opérationnelle en

1956.

Le site de l'usine avait été choisi

à l'époque de manière à être le plus

près possible de la source d'alimentation en courant électrique

pour réduire le coût d'investissement du transport de

l'énergie électrique et etre à coté d'une source

d'eau suffisante.

L'extraction et la production du zinc à partir de

la blende crue exige que le zinc contenu soit sous forme lixiviable dans les

conditions de marche de l'usine à zinc de Kolwezi, choix

économique porté sur la forme de l'oxyde de zinc pour le besoin

en acide sulfurique dans usines hydro métallurgiques de Shituru à

Likasi.

Avant d'être livré à l'Usine

à zinc, la blende subit, à la division acide des usines de

Shituru, un grillage à mort qui permet de transformer le sulfure de zinc

insoluble en oxyde de zinc soluble en milieu acide sulfurique.

Le gaz sulfureux qui se dégage lors du grillage

à 930 degré centigrade ( la réaction ZnS + 3/2 O2 ZnO +

SO2 s'amorce à 800 degré centigrade) est cycloné,

filtré, débarrassé des poussières avant d'entrer

dans le circuit propremendit de la fabrication de l'acide

sulfurique.

L'oxyde de zinc (blende grillée) ainsi obtenu

reste encore associé, en proportions variables, aux diverses

impuretés telles que le cuivre, le cadmium, l'antimoine, le germanium,

le cobalt,...

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Toutes ces impuretés qui sont, plus nobles que le

zinc sont susceptibles de se déposer à l'électrolyse avant

le zinc et de compromettre ainsi l'extraction métallurgique de ce

métal.

Il faut donc purifier au maximum avant

l'électrolyse, la solution de sulfate de zinc obtenue par lixiviation

acide de l'oxyde de zinc impur.

La purification est effectuée par les

méthodes classiques de précipitation

sélective.

Cette purification qui s'opère par étapes

avec ajout des morceaux de cathodes et la poudre de zinc, de l'antimoine et du

permanganate de potassium permet d'écarter au maximum possible du

circuit direct de production de zinc des éléments tels que le

cuivre, le cobalt, le cadmium et le fer.

Etant donné que le cuivre et le cadmium sont en

proportions élevées dans le calciné alimenté et

partant dans les éléments écartés, il a

été conçu un petit circuit de production du cadmium

(cathodes électrolytiques fondues sous forme des baguettes de 250

grammes par pièces et de pureté 99,99%) et un four de production

de cuivre métallique en lingot de 3 à 4 tonnes à 95,96% de

cuivre par fusion des céments obtenus lors de l'élimination du

cuivre.

Le cuivre métallique produit servait

généralement à la fabrication des anodes solubles pour les

usines de Luilu et de Shituru.

La première tonne de zinc électrolytique a

été produite en juin 1953 par METALKAT. En 1962, fut crée

la société métallurgique Katangaise MTK qui devint en 1971

la société métallurgique de Kolwezi, qui finalement le 30

septembre 1974 intégra la Gecamines sous le nom de l'Usine à Zinc

de Kolwezi (UZK).

De 1955 à 1966, cette usine traitait pour le

compte de l'UMHK (Union Minière du Haut Katanga), les poussières

des filtres à sacs des Usines Pyrometallurgiques de Lubumbashi (UL) et

en extrayait du cadmium et des hydrates de Germanium.

Finalement en 2008, suite à l'arrêt de la

mine de Kipushi et à la baisse du coût de zinc par rapport

à celui du cuivre, UZK fut transformé en Usine à Cuivre de

Kolwezi (UCK) traitant le minerai de cuivre de ramassage dans les rails et dans

les bassins du concentrateur de Kamoto (KTC) et du concentrateur de Kolwezi

(KZC).

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

A l'heure actuelle, avec la relance de la mine de

Kilamusembu, sous le projet Kilamusembu, UCK porte deux types d'alimentation :

le minerai ramassé et le minerai de Kilamusembu préalablement

concentré au niveau de KZC

Le gisement de Kilamusembu est encaissé par le

Katanguien qui comprend les métaux du groupe du cuivre, du cobalt, du

zinc, du cadmium et du germanium. Ce gisement est constitué souvent par

du stérile. Le cuivre est dans l'ore body inferieur seulement. Le cobalt

y est relativement abondant.

Le minerai de Kilamusembu subit une concentration par

flottation à la mousse au concentrateur de Kolwezi pour atteindre une

teneur de 17% en cuivre afin de rentabiliser le processus de production afin

d'atteindre dans l'électrolyte destiné à

l'électrolyse du cuivre les teneurs compatibles à cet

opération de production du cuivre métallique.

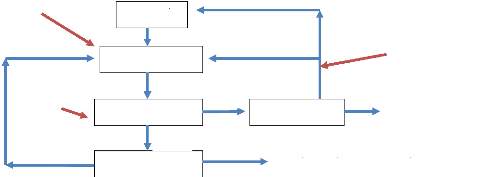

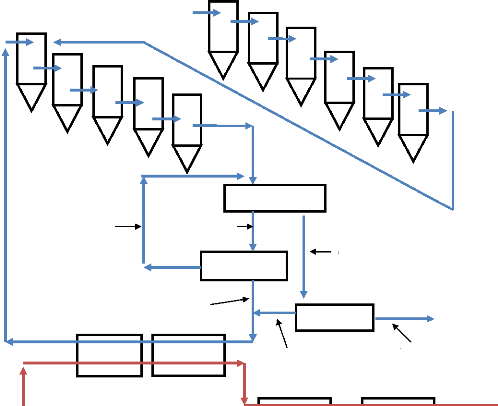

Le flow sheet actuel du processus de traitement est sur

le schéma suivant :

STOCKAGE DU CONCENTRE

CATHODES CUIVRE

H2SO4 FRAIS

FILTRAT

UF

GATEAU VERS BROUSSE

FILTRATION

ELECTROLYSE

LIXIVIATION

PULPAGE

ELECTROLYTE EPUISÉ

FLOCULANT

OF

DECANTATION

Ainsi, en travaillant avec ce circuit de production, les

usines à cuivre de Kolwezi ont fait la production suivante :

|

MOIS

|

JANVIER

|

FEVRIER

|

MARS

|

AVRIL

|

|

PRODUCTION

|

131,779

|

147,9

|

176,1

|

187,78

|

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

CHAPITRE 2 : NOTIONS SUR LA LIXIVIATION DU CUIVRE

La lixiviation généralement utilisée

dans les industries minières du district de Kolwezi est la lixiviation

par agitation. Le minerai broyé ou le concentré est

lixivié dans des tanks munis d'un système d'agitation pneumatique

et/ou mécanique. Pour obtenir un liqueur claire après

lixiviation, une séparation solide liquide est

appliquée.

La séparation solide liquide peut se faire par

décantation à contre courant, par filtration au filtre à

bande, par filtration au filtre à tambour ou à disque ou par la

combinaison de la décantation contre courant suivi de la

filtration.

L'alimentation pourrait être un minerai

oxydé (lixiviation acide dans des tanks agités), un minerai

sulfuré (lixiviation bactérienne ou sous pression). Le minerai

concassé et broyé, est lixivié dans des réservoirs

agités. La récupération du cuivre se fait en peu de temps

(quelques heures à quatre jours). La liqueur claire issue de la

lixiviation peut contenir environ deux à quatre vingt grammes de cuivre

par litre.

Les principaux agents de lixiviation sont l'acide

sulfurique, l'acide sulfurique et le sulfate ferrique; et

l'oxygène.

2.1. Les minerais oxydés de cuivre facilement

lixiviables par l'acide sulfurique :

Nous citerons l'azurite,

O O ) O O O O

La chrysocolle,

IO O O O 1O ) O

La malachite,

O O ) O O O O

La tenorite,

O O O O

La cuprite,

O O e O ) O O e O

Le cuivre natif,

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

e O ) 0 e O

2.2. Lixiviation oxydante des minerais sulfurés

de cuivre :

On peut mener une lixiviation directe des minerais

sulfurés par action bacterienne. Les bacteries se fixent et peuvent

directement attaquer le minerai en utilisant probablement le fer contenu dans

une gaine autour de la bacterie.

Nous citerons la chalcosine,

0 O O 0

0 O O 0

La covellite,

0 O O 0

La digénite,

9 0 O 9 O 0

La chalcopyrite,

e 0 O O e O ) 0

La bornite,

e 0 O 0 e O ) 0

La chalcosine se dissout rapidement, la covellite et la

bornite moderement, mais la chalcopyrite se dissous très lentement,

à moins d'une catalysation par l'argent.

CHAPITRE 3 : NOTION SUR L'EXTRACTION PAR SOLVANT DU

CUIVRE :

Les extractants les plus utilisés en

hydrométallurgie du cuivre en milieu sulfate sont les agents

chélatants. L'équilibre d'extraction-strippage est

représentée

par : EXTRACTION

) )

STRIPAGE

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Les premiers extractants à être

commercialisés sont des hydroxyoximes dénommés LIX

développés par la société Henkel Corporation

aujourd'hui Cognis. Le LIX 64, composé du LIX 65 et d'une petite

quantité de LIX 63, a été le premier à être

utilisé industriellement par la société Ranchers

Exploration and Development Corporation. Mais, actuellement le plus

utilisé dans les installations industrielles mondiales est le LIX 984N

qui est un mélange à volume égal de LIX 84 et Lix 860

(Henkel, 1991 ; Charles 1994).

Les compositions de quelques extractants du cuivre

développés par Cognis (anciennement Henkel) sont :

LIX 84 : Ketoxime Mélange de 5-nonylacetophenone

oxime et d'une petite quantité de 5- dodecylsalicylaldoxime dans le

kérosène

LIX 860 : Aldoxime Mélange de

5-dodecylsalicylaldoxime et d'une petite quantité de 5-nonylacetophenone

oxime dans le kérosène

LIX 984N : Mélange à égal volume de

LIX 84 et LIX 860

LIX 622 : salicylaldoxime Mélange de 5-

dodecylsalicylaldoxime et tridecanol dans le

kérosène

D'autres extractants ayant des caractéristiques

chimiques similaires ont été commercialisés par Cytec

Industries : ACORGA (M5640, M5850, PT5050, ...). Ces produits sont très

sélectifs pour le cuivre lorsqu'on fait l'extraction à un pH <

2 (1,5 à 1,9). Le Fe3+ qui est un élément gênant

à l'électrolyse n'est pas extrait.

L'extraction par solvant est une méthode de

séparation et de

concentration des ions métalliques en solution

aqueuse. La méthode est basée sur l'utilisation d'un extractant

organique dilué dans un solvant organique mis en contact avec la phase

aqueuse qui contient le métal à extraire. Par mélange des

deux phases non miscibles, l'ion métallique se lie à l'extractant

par formation d'un complexe et est ainsi transféré dans la phase

organique. Les deux phases sont ensuite séparées par

décantation. Le métal est ensuite ré extrait dans une

nouvelle phase aqueuse sous une forme raffinée et concentrée.

Cette deuxième opération est nommée strippage.

L'extraction et le strippage utilisent la même

réaction chimique dont l'équilibre est contrôlé

principalement par le pH du milieu. L'extraction est réalisée

à un pH plus élevé qu'au strippage.

L'extraction par solvant est utilisée en

hydrométallurgie pour la purification et/ou la concentration des

solutions. Combinée à l'électrolyse, elle est largement

utilisée pour la production de cuivre cathodique de haute pureté.

La première application industrielle remonte à 1950 avec

l'extraction de l'uranium en Afrique du Sud. Ensuite la technologie a

été développée pour l'extraction du cuivre par la

société

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Ranchers Exploration and Development Corporation. On

compte aujourd'hui plus de 30 installations d'extraction par solvant dans le

monde (Gerald et Jergensen, 1999 ; Kathryn et al., 2005, Gorgon,

2006).

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Deuxième partie:

Essais expérimentaux en laboratoire et

étude du

paramétrage optimal d'une usine lixiviation

et

extraction par solvant du cuivre en vue d'une

faisabilité à l'échelle

industrielle.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

CHAPITRE 4 : ESSAIS DE LIXIVIATION

Ces essais sont réalisés pour faire

l'approche du comportement du minerai du gisement de Kilamusembu lors de la

lixiviation acide en faisant varier différents paramètres (temps,

granulométrie, acidité,...) et en utilisant comme solution

lixiviante, une solution d'acide sulfurique.

Les conditions donnant une solubilisation maximale du

cuivre devront être corrélées aux conditions permettant une

extraction idéale du cuivre à l'étape d'extraction par

solvant et à celles donnant un stripage du cuivre dans les conditions

les plus favorables que possible.

Les conditions donnant une solubilisation maximale du

cuivre, une extraction idéale du cuivre par solvant organique et un

stripage favorable peuvent être approchées et extrapolées

au niveau industriel pour permettre la détermination des types et des

quantités des machines et équipements nécessaires

permettant à l'industriel d'approcher le coût de la technologie et

équipements requis.

Faudra-t-il finalement avoir à l'esprit que la

rentabilité d'un processus de production dépend enfin de compte

du volume des coûts d'investissement et de production.

4.1. Minerai, matériel et réactifs

utilisés :

4.1.1. Caractérisation du minerai :

Le minerai provient du gisement de Kilamusembu. Ce

gisement est encaissé par le Katanguien qui comprend les métaux

du groupe du cuivre, du cobalt, du zinc, du cadmium et du germanium. Ce

gisement est constitué souvent par du stérile. Le cuivre est dans

l'ore body inferieur seulement. Le cobalt y est relativement abondant

(1).

Le minerai a été prélevé au

remblai R 454 et l'analyse chimique du minerai a donné les

résultats qui sont consignés dans le tableau 1.

Tableau 1 : Teneurs en différents

éléments constitutifs du minerai de Kilamusembu.

|

Eléments

|

Cu

|

Co

|

Mn

|

MgO

|

Fe

|

SiO2

|

CaO

|

Cu ox

|

CuS

|

|

Teneurs %

|

4.42

|

0.99

|

0.10

|

9.50

|

0.86

|

54.50

|

1.75

|

4.40

|

0.02

|

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

4.1.2. Préparation du minerai :

Le minerai a été préparé

de manière à obtenir à la fin des opérations une

prise homogène de 10 kilogrammes représentative de l'ensemble du

minerai prélevé au remblai R 454.

De cette prise de 10 kilogramme sont

élaborés des échantillons destinés aux essais de

laboratoire.

Les opérations pour la constitution de cette prise

sont : 4.1.2.1. Prélèvement :

Le prélèvement d'environ 150 kilogrammes de

minerai a été effectué au remblai 454 à l'aide

d'une bèche et des sacs. Et cela d'une manière aléatoire

de façon que la prise soit représentative de l'ensemble du

remblai.

4.1.2.2. Concassage :

Le concassage a été effectué au

concasseur à mâchoires de laboratoire du type Arbed.

4.1.2.3. Homogénéisation et

échantillonnage du concassé :

L'homogénéisation et

l'échantillonnage du concassé a été effectué

par la méthode de cône et couronne. Le concassé est

étalé sous forme d'un cône. Le cône est

détruit et transformé en une couronne. La couronne est

retransformée en un cône. L'homogénéisation est

obtenue par répétition successive de cette

opération.

Pour prélever un échantillon de

concassé de 10 kilogrammes représentatif de l'ensemble du

concassé la méthode par division d'un tas conique a

été utilisée.

Un tas conique, constitué par la totalité

du concassé, est transformé en une couronne. La couronne est

divisée en quatre secteurs. Deux secteurs opposés sont

prélevés. L'opération est recommencée

jusqu'à ce que la prise ait un poids de 10 kilogrammes de

concassé.

Cette prise de 10 kilogrammes constitue la

quantité sur laquelle les essais de lixiviation seront

effectués.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

4.1.2.4. Etuvage :

La prise est étuvée pendant 24 heures pour

faire partir l'humidité.

4.1.2.5. Broyage à sec :

La prise subit un broyage à sec sur un broyeur

à cylindre de Laboratoire. 4.1.2.6. Tamisage aux tamis de 60 mesh et

de 100 mesh :

Après broyage à sec, deux types

d'échantillons de granulométries différentes sont

préparés en effectuant un tamisage à sec aux tamis de 60

et de 100 mesh et en retenant les passants. Ces échantillons sont

stockés pour des essais ultérieurs.

4.1.3. Réactifs utilisés :

Le réactif chimique utilisé est une

solution aqueuse d'acide sulfurique de concentration en acide variable selon la

finalité des essais.

4.2. Essais effectifs:

4.2.1. Indications :

La suivie des essais et la variation des

paramètres s'effectuant selon la méthodologie suivante

:

Dans la première série d'essais, le temps

est maintenu constant, la température ambiante, l'acidité de la

solution lixiviante variable ; la lixiviation étant appliquée sur

un minerai de granulométrie -100 mesh.

Dans la deuxième série d'essais, le temps

est variable, la température ambiante, la granulométrie constante

(- 100 mesh), l'acidité est de 25 grammes d'acide libre par litre dans

tous les essais.

Dans la troisième série d'essais, le temps

est maintenue constant, la température est maintenue constante

(température ambiante), l'acidité variable, la lixiviation

étant appliquée sur un minerai de granulométrie (-60 mesh)

granulométrie un peu grossière par rapport à la

granulométrie de la première série.

4.2.2. Matériel et produits nécessaires :

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

4.2.2.1. Matériel :

Béchers de 500 millilitres, agitateur

magnétique, plaque chauffante, PH mètre, spatule, balance,

chronomètre, entonnoir, papier filtre, pipettes, poire, étuve,

pans.

4.2.2.2. Produits :

Solutions aqueuses d'acide sulfurique de concentration

différente, minerai de Kilamusembu de granulométrie - 60 mesh et

de granulométrie - 100 mesh.

4.2.3. Mode opératoire :

- Peser 20 grammes de minerai de Kilamusembu de

granulométrie passant au tamis de 100 mesh et/ou de 60 mesh.

- A l'aide d'une spatule, mettre le minerai pesé

dans le bécher de 500 millilitre.

- A l'aide d'une pipette, ajouter dans le bécher

200 millilitre de la solution aqueuse d'acide sulfurique de concentration en

acide indiquée.

- Déclencher l'agitateur magnétique et

chronométrer le temps .

- A la fin du temps indiqué, arrêter

l'agitateur, effectuer la filtration, recueillir le filtrat et le

résidu.

- Sécher le résidu à

l'étuve.

- Envoyer au laboratoire d'analyse le résidu

séché et le filtrat pour analyse du

cuivre.

4.3. Effet de l'acidité de la solution

lixiviante sur la solubilisation du cuivre contenu

dans le minerai de Kilamusembu.

4.3.1. Conditions opératoires :

Les conditions opératoires sont

représentées dans le tableau 2.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Tableau 2 : Tableau des conditions opératoires

des essais de lixiviation tenant compte de la variation de l'acidité de

la solution lixiviante :

|

Essai

|

Temps de

lixiviation

(heure)

|

Température

(degré

Celsius)

|

Granulométrie

(mesh)

|

Acidité

solution

lixiviante

(gramme

d'acide libre

par litre)

|

|

1

|

2

|

21

|

-100

|

100

|

|

2

|

2

|

21

|

-100

|

80

|

|

3

|

2

|

21

|

-100

|

50

|

|

4

|

2

|

21

|

-100

|

25

|

|

5

|

2

|

21

|

-100

|

20

|

|

6

|

2

|

21

|

-100

|

15

|

4.3.2. Résultats obtenus :

Les résultats obtenus sont consignés dans

le tableau 3.

Tableau 3 : Tableau des résultats obtenus

découlant des essais dont le paramètre variable est

l'acidité de la solution lixiviante.

|

Essai

|

Poids résidu

(gramme)

|

% cuivre dans

le résidu

|

Rdt lixiviation

cuivre (%)

|

Acidité

solution

lixiviante

(gramme

d'acide libre

par litre).

|

|

1

|

17

|

0.25

|

95.2

|

100

|

|

2

|

19

|

0.26

|

94.4

|

80

|

|

3

|

18

|

0.34

|

93.08

|

50

|

|

4

|

18.3

|

0.38

|

92.8

|

25

|

|

5

|

19.5

|

0.45

|

90.0

|

20

|

|

6

|

20.1

|

0.49

|

88.9

|

15

|

4.3.3. Conclusions partielles :

Plus l'acidité de la solution lixiviante augmente,

plus le rendement de lixiviation augmente.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Lorsque la teneur en acide libre de la solution

lixiviante est faible, la lixiviation sera incomplète, le rendement de

lixiviation sera faible.

Lorsque la teneur en acide libre est

élevée. La lixiviation est complète et on solubilise

même les insolubilisables et la solution lixiviante aura un degré

d'acidité élevé après lixiviation ; degré

pouvant être incompatible avec l'extraction du cuivre par le solvant

organique à l'étape suivante.

Ainsi avec le minerai de Kilamusembu, nous avons retenu

une acidité de 25 grammes d'acide libre par litre avant lixiviation

correspondant à un rendement de lixiviation de 92,8%, tout en ayant

après lixiviation une acidité de 4,3 à 5 grammes d'acide

libre par litre.

4.4. Etude cinétique de la lixiviation :

Cet étude a pour but de voir l'évolution de

la solubilisation du cuivre en fonction du temps dans les conditions

opératoires retenues. Ces résultats permettront, connaissant le

débit de la pulpe à lixivier de prévoir le nombre des

réacteurs de lixiviation à installer de façon que le temps

de séjour de la pulpe dans les réacteurs de lixiviation soit

supérieur au temps de lixiviation.

Si le temps de lixiviation est supérieur au temps

de séjour de la pulpe dans les réacteurs, la lixiviation va

continuer dans les décanteurs et on effectuera une décantation en

surface.

Les conditions opératoires sont consignées

dans le tableau 4 :

Tableau 4 : Tableau des conditions opératoires

des essais de l'étude cinétique.

|

Paramètres

|

Temps de

lixiviation

(minutes)

|

Températures

(degré

centigrade).

|

Granulométrie

(mesh)

|

Acidité solution

avant

lixiviation

(gramme

d'acide libre

par litre)

|

|

Valeurs

|

120

|

21

|

-100

|

25

|

Des échantillons de la solution lixiviante sont

prélevés toutes les quinze minutes pour analyse et suivie de

l'enrichissement de la solution lixiviante en cuivre en fonction du

temps.

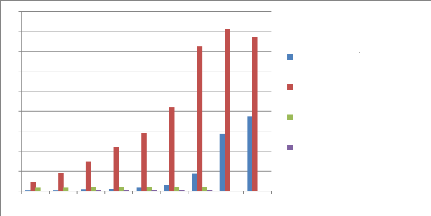

15' 30' 45' 60' 75' 90' 105' 120'

Temps

Teneurs en métaux ( g/l)

4

3.5

3

2.5

2

1.5

1

0.5

0

Cuivre (g/l) Cobalt (g/l) Fer (g/l)

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Les résultats des analyses sont contenus dans le

tableau 5. Tableau 5 : Tableau des résultats de l'étude

cinétique :

|

Temps (minutes)

|

Teneurs métaux dans la solution

lixiviante

|

|

Cu ++ (g/l)

|

Co ++ (g/l)

|

Fe++ (g/l)

|

|

15

|

2.49

|

1.13

|

0.06

|

|

30

|

2.99

|

1.25

|

0.07

|

|

45

|

3.04

|

1.41

|

0.08

|

|

60

|

3.18

|

1.64

|

0.09

|

|

75

|

3.36

|

1.66

|

0.10

|

|

90

|

3.57

|

1.89

|

0.11

|

|

105

|

3.57

|

1.96

|

0.11

|

|

120

|

3.64

|

2.02

|

0.12

|

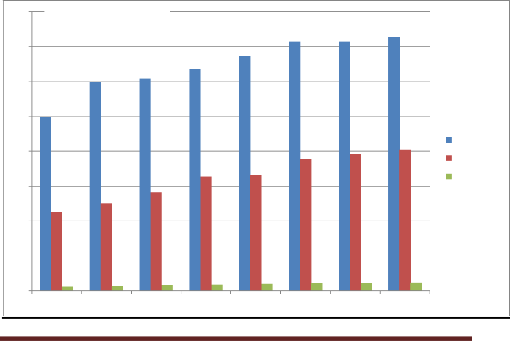

Ces résultats sont aussi représentés

sur le graphique 1 :

Graphique 1 : Graphique des résultats de la

cinétique de lixiviation du cuivre, du cobalt, et du fer.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

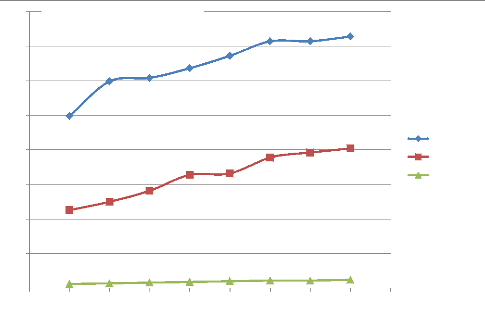

Graphique 2 : Courbes d'évolution exprimant la

cinétique de lixiviation du cuivre, du fer et du cobalt.

3.5

3

2.5

2

1.5

Cuivre (g/l) Cobalt (g/l) Fer (g/l)

Teneurs en métaux (g/l)

1

0.5

4

0

0 1 2 3 4 5 6 7 8 9

Fraction

de temps.

Nous pouvons tracer la courbe cinétique pour la

lixiviation du cuivre à partir du tableau 6, le courbe exprimant

l'évolution du rendement de lixiviation en fonction du

temps.

Tableau 6 : Tableau des valeurs du rendement de

lixiviation en fonction du temps

|

Temps

(minutes)

|

0

|

15

|

30

|

45

|

60

|

75

|

90

|

105

|

120

|

|

Rendement

de

lixiviation

(%)

|

0

|

63.48

|

76.23

|

77.5

|

81.07

|

85.66

|

91.01

|

91.01

|

92.08

|

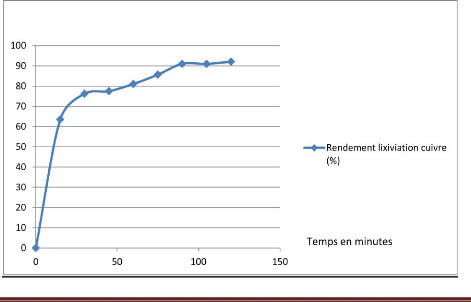

Le graphique cinétique de la lixiviation du cuivre

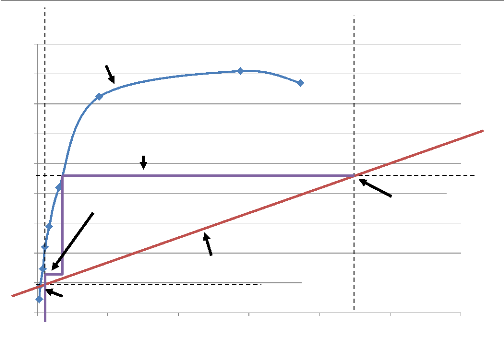

est représenté sur le graphique 3.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

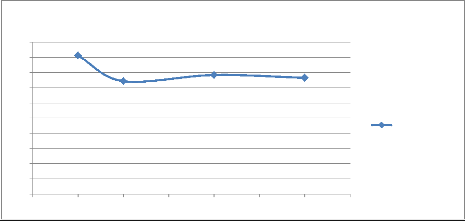

Graphique 3 : Graphique cinétique de la

lixiviation du cuivre :

Rendement (%)

Re

Rendement lixiviation cuivre (%)

Temps (Minutes)

|

100 90 80 70 60 50 40 30 20 10 0

|

|

|

|

0' 15' 30' 45' 60' 75' 90' 105' 120'

|

La courbe cinétique est représenté

sur le graphique 4.

Rendement (%)

Graphique 4 : Représentation de la courbe

cinétique Temps (minutes)

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Conclusions partielles :

Pour un débit de pulpe de x (m3/h), il faudra

monter en série y réacteurs de lixiviation de capacité z

(m3) tel que z.y/x > 2 afin d'obtenir une solution lixiviante de teneur

cuivre 3,63 grammes de cuivre par litre avec un rendement de 92,8%.

De la courbe cinétique, on remarque que la

solubilisation du cuivre s'effectue rapidement pendant les premières

minutes de la lixiviation, et elle est trop lente pendant les dernières

minutes et qu'après deux heures de lixiviation, la solubilisation

devient faiblement effective.

CHAP. 5 ESSAIS D'EXTRACTION PAR SOLVANT DU CUIVRE:

Ces essais d'extraction par solvant du cuivre ont

été menés sur base d'une solution que nous avons obtenue

en lixiviant le minerai de Kilamusembu dans les conditions retenues

L'extractant organique utilisé est le LIX 984 NC.

Cet extractant est spécifique pour l'extraction du cuivre contenu dans

une solution aqueuse d'acide sulfurique dans laquelle le cuivre est sous forme

de sulfate de cuivre, comme diluant nous avons utilisé le pétrole

qui a comme rôle de solubiliser l'extractant pour le rendre effectif et

de baisser sa viscosité en vue de permettre après extraction du

cuivre une bonne séparation entre la phase aqueuse et la phase

organique.

5.1. Caractéristiques de la solution

utilisée :

Les caractéristiques de la solution

utilisée sont consignées dans le tableau 6. Tableau 6 :

Tableau des caractéristiques de la solution utilisée

:

|

Eléments

analysés

|

Cu ++

|

Co ++

|

Fe total

|

Mn ++

|

|

Teneurs

(grammes par

litre)

|

4,50

|

0,23

|

0,10

|

0,05

|

5.2 Mode opératoire :

1. Préparer la solution organique dont la

proportion en extractant est y % (v/v) et la proportion en diluant est (1-y)%

(v /v).

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

2. Connaissant la composition de la solution

utilisée comme PLS (Prégnant Leach Solution, Solution

imprégnant la pulpe lors de la lixiviation). Solution dont les

caractéristiques sont données dans le tableau 6. Mélanger

la solution aqueuse sulfurique contenant le sulfate de cuivre à la

solution organique dans les proportions voulues dans une ampoule à

décanter.

3. Y ajouter une solution de sulfate de sodium

(Na2SO 4) faisant office d'agent tensioactif ayant des effets

à l'interface phase organique - phase aqueuse. Cette solution facilitant

la sédimentation de la phase aqueuse lorsque la continuité est

organique et facilitant la remontée de la phase organique lorsque la

continuité est aqueuse.

4. Secouer pendant trois minutes et laisser la phase

aqueuse décanter.

5. Drainer la phase acidulée aqueuse (raffinat)

et mesurer son acidité.

6. Prélever un échantillon de 30

millilitres de la phase aqueuse pour les analyses chimiques.

5.3. Matériel et Réactifs Utilisé

:

5.3.1. Matériel Utilisé :

- Burettes graduées de 25 millilitres, 10

millilitres et 50 millilitres.

- Pipettes graduées de 25 millilitres -

Pipettes jaugées de 200 millilitres - Poire d'aspiration (pro

pipette)

- Ampoules à décanter de 250, 500, et 1000

millilitres.

- Ballons jaugé.

5.3.2. Réactifs Utilisés.

- Une solution PLS dont les caractéristiques sont

consignées dans le tableau 6.

- L'extractant Lix 984 NC.

- Le diluant, pétrole

- L'agent tensio - actif, le sulfate de sodium dans une

solution acidulée 0,5 M.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

5.4. Impact des proportions en volume (V/V) du

mélange extractant - phase organique sur l'efficacité de

l'extraction.

5.4.1. Conditions opératoires :

Nous mélangeons 60 millilitres de la solution

sulfurique aqueuse contenant le cuivre sous forme de sulfate à 60

millilitres d'organique, donc dans le ratio 1. Le temps d'agitation

étant de 3 minutes, comme paramètre nous faisons varier la

proportion extractant/phase organique. (10%, 15%, 20%, 25%, 30%).

5.4.2. Résultats obtenus :

Les résultats obtenus sont contenus dans le

tableau 7 : Tableau 7 : Tableau de la constitution du Raffinat :

|

% (v/v)

|

Cu ++ (g/l)

|

Co ++ (g/l)

|

Fe total (g/l)

|

Mn ++ (g/l)

|

Rdt Cu (%)

|

|

10%

|

0.50

|

0.20

|

0.05

|

0.05

|

88.8

|

|

15%

|

0.28

|

0.20

|

0.06

|

0.05

|

95.77

|

|

20%

|

0.18

|

0.21

|

0.06

|

0.05

|

96.00

|

|

25%

|

0.17

|

0.22

|

0.06

|

0.05

|

96.22

|

|

30%

|

0.14

|

0.21

|

0.05

|

0.05

|

96.88

|

cuivre (g/l) cobalt (g/l) Fe total (g/l) Manganese (g/l)

|

0.6 0.5 0.4 0.3 0.2 0.1

0

|

|

|

|

|

|

|

10% 15% 20% 25% 39%

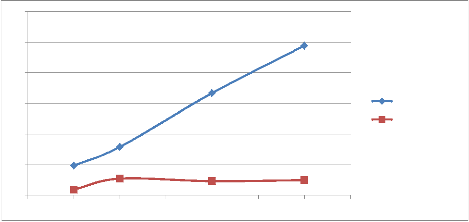

Ces résultats sont traduits dans le graphique 5 :

Graphique 5 : Graphique des résultats :

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Ces résultats sont également traduits par

les courbes données par le

graphique 6 :

Graphique 6 : Courbes traduisant les

résultats :

|

0.6 0.5 0.4 0.3 0.2 0.1

0

|

|

|

|

|

|

|

cuivre (g/l) cobalt (g/l) Fe total (g/l) Manganese (g/l)

|

0% 10% 20% 30% 40% 50%

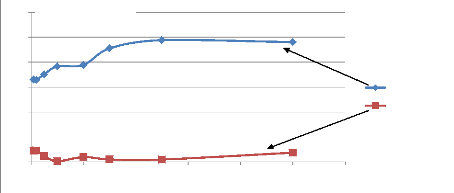

Le rendement d'extraction du cuivre en fonction de la

proportion extractant - phase organique est traduite dans la graphique 7

:

10% 15% 20% 25% 39%

Graphique 7 : Graphique exprimant la variation du

Rendement d'extraction Cuivre en fonction de la variation de la proportion

extractant - diluant :

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

La variation du rendement d'extraction du cuivre en

fonction de la proportion extractant - diluant dans la phase organique est

également traduite par les courbes du graphique 8 :

Graphique 8 : Graphique des courbes traduisant la

variation du rendement d'extraction en fonction de la proportion extractant -

diluant dans la phase organique.

|

98 97 96 95 94 93 92 91 90 89 88

|

|

|

|

|

|

0% 5% 10% 15% 20% 25% 30% 35% 40% 45%

5.4.3. Conclusions partielles :

Le rendement d'extraction du cuivre par la phase

organique en fonction de la variation du rapport en volume extractant - phase

organique connaît une variation croissante rapide entre les valeurs 10%

et 17% pour ce rapport. La courbe montre une variation régulière

moins prononcé par la suite.

Nous retiendrons donc pour un ratio unitaire phase

organique - phase acidulée aqueuse contenant le cuivre à extraire

par l'extractant, les valeurs de mélange en volume Lix 984 NC et

pétrole, les valeurs 17% pour l'extractant et 83% pour le pétrole

utilisé comme diluant.

5.5. Impact du rapport volume phase organique sur

volume phase aqueuse sur le rendement d'extraction cuivre par la phase

organique :

5.5.1. Conditions opératoires :

Nous Travaillerons dans les conditions 17% pour

l'extractant et 83% pour le pétrole comme composition de la phase

organique, et comme paramètre variable le

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

ratio en volume de la phase organique sur la phase

aqueuse. Le temps de contact et d'agitation dans l'ampoule à

décanter étant toujours de trois minutes. Le paramètre

variable étant le rapport phase organique- phase aqueuse. Ces conditions

opératoires sont représentées dans le tableau

8.

Tableau 8 : Tableau des conditions

opératoires

|

Volume phase

organique Vo (ml)

|

Volume phase

aqueuse Va (ml)

|

Vo/Va

|

Temps de contact

(minutes)

|

|

60

|

6

|

10

|

3

|

|

60

|

12

|

5

|

3

|

|

60

|

20

|

3

|

3

|

|

60

|

30

|

2

|

3

|

|

60

|

40

|

1,5

|

3

|

|

60

|

60

|

1

|

3

|

|

30

|

60

|

0,5

|

3

|

|

12

|

60

|

0,2

|

3

|

|

6

|

60

|

0,1

|

3

|

5.5.2. Résultats obtenus :

Les résultats des essais sont consignés

dans le tableau 9 :

Tableau 9 : Résultats des essais d'extraction

par solvant dans les conditions du tableau 8.

|

Rapport phase Vo/Va

|

Vo (ml)

|

Va (ml)

|

Cu++/aq. (g/l)

|

Co++/org (g/l)

|

Cu++/org (g/l)

|

Fe

total (g/l)

|

Rdt Cu (%)

|

|

10

|

60

|

6

|

0,03

|

0,19

|

0,45

|

-

|

99,3

|

|

5

|

60

|

12

|

0,04

|

0,19

|

0,89

|

-

|

99,1

|

|

3

|

60

|

20

|

0,08

|

0,20

|

1,47

|

0,07

|

98,2

|

|

2

|

60

|

30

|

0,11

|

0,20

|

2,20

|

0,06

|

97,6

|

|

1,5

|

60

|

40

|

0,17

|

0,20

|

2,89

|

0,07

|

96,2

|

|

1

|

60

|

60

|

0,31

|

0,20

|

4,19

|

0,07

|

93,1

|

|

0,5

|

30

|

60

|

0,88

|

0,21

|

7,24

|

0,07

|

80,4

|

|

0,2

|

12

|

60

|

2,88

|

-

|

8,1

|

-

|

36

|

|

0,1

|

6

|

60

|

3,73

|

-

|

7,7

|

-

|

17,1

|

Ces résultats sont dans le diagramme du graphique

9 :

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Graphique 9 : Diagramme des résultats du

tableau 8 :

9

8

7

6

5

4

3

2

1

0

Teneur cuivre phase aqueuse (g/l)

Teneur cuivre phase organique (g/l)

Teneur cobalt phase aqueuse (g/l)

Teneur fer phase aqueuse (g/l)

0.1 0.2 0.5 1 1.5 2 3 5 10

Les courbes traduisant l'évolution des teneurs

cuivre dans les phases aqueuse et organique en fonction du rapport de phase

sont dans le graphique 10.

Graphique 10 : Evolution des teneurs cuivre dans les

phases aqueuse et organique en fonction du rapport de phase.

Teneur cuivre phase aqueuse (g/l)

Teneur cuivre phase organique (g/l)

0 2 4 6 8 10 12

5.5.3. Quantité de cuivre transféré de

la phase aqueuse à la phase organique :

Les quantités cuivre transféré de la

phase aqueuse à la phase organique sont dans le tableau 10.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Tableau 10 : Quantité de cuivre

transféré de la phase aqueuse à la phase organique

:

|

Rapport de phase

Vo/Va

|

Vo (ml)

|

Va (ml)

|

Quantité cuivre

transféré

(gr)

|

|

10

|

60

|

6

|

0.0268

|

|

5

|

60

|

12

|

0.0535

|

|

3

|

60

|

20

|

0.0884

|

|

2

|

60

|

30

|

0.1317

|

|

1.5

|

60

|

40

|

0.1732

|

|

1

|

60

|

60

|

0.2514

|

|

0.5

|

30

|

60

|

0.2172

|

|

0.2

|

12

|

60

|

0.0972

|

|

0.1

|

6

|

60

|

0.0462

|

|

0

|

0

|

60

|

0

|

Ces quantités sont traduites dans le graphique

11

Graphique 11 : Quantité cuivre

transféré en fonction du rapport de phase Vo/Va.

|

0.3 0.25 0.2 0.15 0.1 0.05

0

|

|

|

|

|

|

|

Quantité cuivre transferé (gr)

|

0 0.1 0.2 0.5 1 1.5 2 3 5 10

La courbe représentative de cette fonction est sur

le graphique 12.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Graphique 12 : Courbe exprimant l'évolution de

la quantité du cuivre transféré en fonction du rapport de

phase Vo/Va.

|

0.3 0.25 0.2 0.15 0.1 0.05

0

|

|

|

|

|

|

|

|

Quantité cuivre transferé (gr)

|

0 2 4 6 8 10 12

5.5.4. Conclusions partielles :

Le rendement d'extraction cuivre par la phase

organique est directement proportionnel au ratio (Vo/Va). Plus la valeur du

ratio augmente, plus le rendement d'extraction du cuivre par la phase organique

est élevé.

Plus la continuité est organique, plus le

rendement d'extraction cuivre par la phase organique est élevé,

cependant la teneur en cuivre de la phase organique chargée devient de

plus en plus faible. Aussi à l'échelle industrielle les frais

d'investissement pour l'acquisition des grandes quantités d'organique

sont une limitation.

Plus la continuité est aqueuse, plus le rendement

d'extraction cuivre par la phase organique est basse. Ce qui n'est pas

intéressant du point de vue industrielle.

Quant à la quantité cuivre

réellement transféré de la phase aqueuse à la phase

organique, cette quantité diminue lorsque la continuité devient

de plus en plus organique ou aussi de plus en plus aqueuse. Elle connaît

une valeur maximale lorsque le rapport de phase est unitaire, ce qui est

intéressant industriellement car l'idéal est de transférer

dans la phase organique une grande quantité de cuivre pour le

stripage.

Nous adopterons alors ce rapport de phase pour toute la

suite de nos essais.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

5.6. Optimisation de la configuration du circuit

d'extraction :

5.6.1. Détermination du nombre d'étage

d'extraction possible à l'aide du diagramme de Mc Cabe

Thièle.

En pratique, le nombre d'étapes d'extraction et de

stripage se détermine par la construction du diagramme de McCabe

Thièle. Ce graphique est construit en déterminant au laboratoire

l'isotherme d'équilibre d'extraction ou de stripage en mélangeant

la solution aqueuse et la solution organique à différents

rapports de phase (A/O) jusqu'à ce que l'équilibre soit

atteint.

Après la séparation des phases, la

concentration en métal dans la phase aqueuse est analysée et

celle de la phase organique est calculée par

différence.

L'isotherme d'équilibre d'extraction est obtenue

en reportant sur un graphique les concentrations à l'équilibre du

métal dans la phase organique en fonction de la concentration dans la

phase aqueuse.

L'isotherme de stripage est obtenue en reportant sur un

graphique les concentrations du métal dans la phase aqueuse en fonction

de la concentration dans la phase organique.

Pour construire le diagramme en escaliers de McCabe

Thièle, une ligne de travail doit être ajoutée à

l'isotherme d'équilibre et sa pente dépend du rapport de phase

(PO/PA) pour le processus d'extraction désirée. Chaque escalier

représente une étape d'extraction ou de stripage.

Dans un circuit industriel SX-EW, l'extraction et le

stripage s'effectuent en continu. L'extraction est réalisée avec

une phase organique qui vient du stripage et le stripage s'effectue avec un

électrolyte riche en acide qui vient de l'électrolyse à

une température le plus souvent de 40 à 50°C. Ces

deux opérations sont effectuées rapidement (2-3 minutes) de sorte

qu'on n'atteint pas des équilibres parfaits. En tenant compte des

rendements qui sont souvent de 90 à 98 %, les diagrammes de McCabe

Thièle doivent être corrigés.

Les valeurs des coordonnés de l'isotherme

d'extraction sont établies à partir du tableau 9. Ces valeurs

sont consignées dans le tableau 11.

Tableau 11 : Tableau des coordonnés de

l'isotherme d'extraction.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

|

Cu ++ phase organique (g/l))

|

0.45

|

0.89

|

1.47

|

2.20

|

2.89

|

4.19

|

7.24

|

8.1

|

7.7

|

|

Cu ++ phase aqueuse

(g/l))

|

0.03

|

0.04

|

0.08

|

0.11

|

0.17

|

0.31

|

0.88

|

2.88

|

3.73

|

Le tracé de l'isotherme d'extraction est sur le

graphique 13. Graphique 13 : Graphique de l'isotherme

d'extraction

Phase organique g/l de cuivre

4

9

8

0

7

6

5

3

2

1

0 1 2 3 4 5 6

ISOTHERME D'EQUILIBRE

( 0,02 : 0,99 )

2ème ETAGE ( 4,50 : 4,48 )

1er ETAGE

DROITE OPERATOIRE

Phase aqueuse g/l de cuivre

Ce diagramme montre que l'optimisation d'extraction

pourra s'effectuer en deux stades d'extraction.

5.6.2. Optimisation expérimentale du circuit

d'extraction :

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Aussi nous annexerons un deuxième étape

d'extraction par solvant organique sur le raffinat issus du premier stade

d'extraction dont les caractéristiques sont de 0.32 grammes de cuivre

par litre et 0.20 grammes de cobalt par litre.

Les conditions opératoires du deuxième

stade d'extraction sont dans le tableau

12.

Tableau 12 : Conditions opératoires du

deuxième stade d'extraction :

|

Caractéristique

|

Volume du

Raffinat 1

(ml)

|

Volume de

L'organique

(ml)

|

Temps

(minutes)

|

Cu++ (g/l) dans le

raffinat 1

|

|

grandeurs

|

60

|

60

|

3

|

0.31

|

Les résultats obtenus sont consignés dans

le tableau 13.

Tableau 13 : Résultats obtenus après le

deuxième stade d'extraction

|

Cu++ dans alimentation (g/l)

|

Cu++ dans le raffinat (g/l)

|

Co++ dans le raffinat (g/l)

|

Rdt cuivre (%)

|

|

1er stade

|

4.50

|

0.31

|

0.20

|

93.13

|

|

2e stade

|

0.31

|

0.02

|

0.20

|

93.54

|

Ces deux étages d'extraction donneront comme

rendement d'extraction global un rendement obtenu en effectuant la sommation de

la quantité de cuivre récupéré par l'organique au

premier stade et de la quantité de cuivre récupéré

par l'organique au deuxième stade comparativement à la

quantité de cuivre apporté par l'alimentation du premier stade

d'extraction par solvant.

Rdt = 99

5.6.3. Conclusions partielles :

Les essais d'extraction du cuivre par solvant appliques

sur le minerai de Kilamusembu dans le concept de l'usine à cuivre de

Kolwezi, appuyé par les constructions de Mc Cabe Thièle ont

montré qu'il est possible de maximiser le rendement d'extraction du

cuivre en combinant l'extraction en deux stades.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Cette approche au niveau de laboratoire peut

être appliquée au niveau industriel à condition de

respecter la productivité des effets sur le débit des solutions

alimentées et sur les caractéristiques des machines à

installer.

CHAP.6 ESSAIS DE STRIPAGE DU CUIVRE

6.1. Indications

Industriellement les opérations de stripage du

cuivre consiste à mettre en contact l'organique chargé de cuivre

en provenance de l'étape d'extraction avec l'électrolyte

épuisée en cuivre, retour cellules d'électrolyse ayant une

acidité d'environ 150 grammes d'acide libre par litre.

Pour cette partie nous utiliserons la phase organique

chargé obtenue suivant les conditions optimisées à

l'étape précédente d'extraction par solvant.

6.2. Mode opératoire :

1. Préparer V millilitre d'une solution contenant

X grammes d'acide libre par

litre.

2. Mélanger dans une ampoule à

décanter M millilitres de la solution organique chargé provenant

de l'étape précédente d'extraction par solvant avec N

millilitres de la solution acidulée préparée au point 1 de

la mode opératoire.

3. Agiter durant trois minutes pour permettre les

échanges cuivre entre deux phases puis attendre que les deux solutions

puisse se séparer complètement.

4. Drainer la phase aqueuse acidulée pour

réaliser la séparation des phases.

5. Prélever 30 millilitres de solution sur la

phase aqueuse et expédier au laboratoire pour les analyses qualitatives

des éléments métalliques et la détermination de

l'acidité.

6.3. Caractéristiques des phases

utilisées pour les essais de stripage.

Ces caractéristiques sont consignées dans

le tableau 14.

Tableau 14 : Caractéristiques des phases

utilisées pour les essais de stripage

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

|

Phase

|

Eléments analysées

|

|

Cu++ (g/l)

|

Co++ (g/l)

|

Fe total (g/l)

|

Mn++ (g/l)

|

|

P.L.S.

|

4.50

|

0.13

|

0.20

|

0.05

|

|

Raffinat

|

0.25

|

0.15

|

0.06

|

0.06

|

|

Organique

Chargé

|

4.25

|

-

|

-

|

-

|

6.4. ESSAIS PROPREMENDITS :

6.4.1. Influence du rapport de phase sur le stripage du

cuivre :

Les essais ont été effectués sur

base de la mise en contact de la phase organique et de la phase aqueuse

acidulée dans des proportions de phase différentes et en adoptant

comme acidité initiale de la phase aqueuse acidulée 160 grammes

d'acide libre par litre.

Les conditions opératoires sont consignées

dans le tableau 15 :

Tableau 15 : Conditions opératoires des essais

de stripage dont le paramètre est le rapport des phases (Vo/Va) :

|

Vo/Va

|

Vo (ml)

|

Va (ml)

|

Temps de

contact

(minutes)

|

Acidité de la

phase

aqueuse

(g/l)

|

|

3

|

30

|

10

|

3

|

160

|

|

2

|

30

|

15

|

3

|

160

|

|

1

|

30

|

30

|

3

|

160

|

|

0.5

|

30

|

60

|

3

|

160

|

Les résultats obtenus sont consignés dans

le tableau 16.

Tableau 16 : Résultats des essais de stripage

du cuivre avec comme variable le rapport des phases

|

Vo/Va

|

Vo (ml)

|

Va (ml)

|

Cu++/a

(g/l)

|

Cu++/o

(g/l)

|

Rdt Cu

(%)

|

Qté Cu

transféré

(g)

|

|

3

|

30

|

10

|

9.77

|

0.99

|

76.6

|

0.098

|

|

2

|

30

|

15

|

6.67

|

0.92

|

78.5

|

0.100

|

|

1

|

30

|

30

|

3.16

|

1.09

|

74.4

|

0.095

|

|

0.5

|

30

|

60

|

1.94

|

0.37

|

91.3

|

0.116

|

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

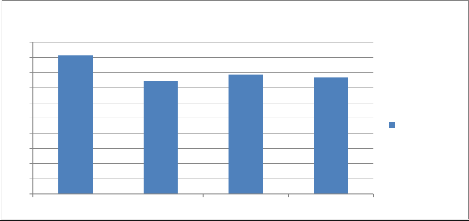

Les teneurs en cuivre dans les phases aqueuse et

organique après stripage sont représentées sur les

graphiques 14 et 15.

Graphique 14 : Diagramme d'évolution des

teneurs cuivre dans les phases aqueuse et organique en fonction du rapport des

phases.

|

12 10 8 6 4 2 0

|

|

|

|

|

|

|

cuivre aq. (g/l) cuivre org. (g/l)

|

0.5 1 2 3

12

10

4

0

8

6

2

0 0.5 1 1.5 2 2.5 3 3.5

cuivre aq. (g/l) cuivre org. (g/l)

Graphique 15 : Courbes d'évolution des teneurs

cuivre et cobalt dans les phases aqueuse et organique en fonction du rapport

des phases.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

L'évolution du rendement de

récupération cuivre dans la phase aqueuse acidulée est

représentée dans les graphiques 16 et 17.

Graphique 16 : Diagramme d'évolution du

rendement de récupération cuivre par la phase aqueuse

acidulée en fonction du rapport des phases.

0.5 1 2 3

100

90

80

70

60

50

rendement (%)

40

30

20

10

0

Graphique 17 : Courbe d'évolution du rendement

de récupération cuivre par la phase aqueuse acidulée en

fonction du rapport des phases.

100

0 0.5 1 1.5 2 2.5 3 3.5

rendement (%)

90

80

70

60

50

40

30

20

10

0

L'évolution de la quantité cuivre

récupérée par la phase aqueuse acidulée en fonction

du rapport des phases est représentée dans les graphiques 18 et

19.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Graphique 18 : Diagramme de l'évolution de la

quantité cuivre récupérée par la phase aqueuse

acidulée en fonction du rapport des phases.

cuivre récuperé (gr)

|

0.14 0.12 0.1 0.08 0.06 0.04 0.02

0

|

|

|

|

0.5 1 2 3

|

cuivre récuperé (gr)

Graphique 19 : Courbe de l'évolution de la

quantité de cuivre récupérée par la phase aqueuse

acidulée en fonction du rapport des phases.

cuivre récuperé (gr)

0.14

0.12

0.1

0.08

cuivre récuperé (gr)

0.06

0.04

0.02

0

0 0.5 1 1.5 2 2.5 3 3.5

6.5. Conclusions partielles :

L'étape de stripage présente une similitude

dans tous les cas quelque soit le type de minerai. Elle met en contact toujours

une phase organique chargée de cuivre et l'électrolyte

épuisé retour cellules de la salle

d'électrolyse.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Dans les procédés d'extraction du cuivre

métallique comprenant la méthode d'extraction par solvant

à l'étape suivant le stade de lixiviation, l'électrolyte

épuisé est exempte d'impuretés et est d'acidité

fixé. Pour permettre un bon stripage lorsque l'extractant est le Lix 984

NC, l'électrolyte épuisé contient environ 150 grammes

d'acide libre par litre et 35 à 40 grammes de cuivre par litre qu'il

faut enrichir pour atteindre des valeurs allant jusqu'à 50 grammes de

cuivre par litre.

La teneur cuivre dans la phase aqueuse acidulée

augmente avec l'augmentation de la valeur du rapport des phases

Vo/Va.

Par contre le rendement de récupération

cuivre par la phase aqueuse acidulée n'accuse pas une variation

prononcée avec l'augmentation de la valeur du rapport des phases

Vo/Va.

Ainsi au stripage nous retiendrons un rapport de phase

unitaire, pour un temps de contact de 3 minutes à l'appui d'une solution

aqueuse acidulée dont l'acidité a été fixée

à 160 grammes d'acide libre par litre et le stripage pouvant être

effectué en un seul stade.

Nous noterons que pendant ces essais, nous avons

évolué avec un électrolyte non chargé en cuivre,

mais ayant l'acidité voulue pour que le stripage soit effectif. Ce qui

nous a donné un électrolyte chargé dont la teneur cuivre a

été de 3,16 grammes. Pour une simulation industrielle, il faudra

réadapter ces essais sur base d'un électrolyte

préparé qui devra contenir 30 à 35 grammes de cuivre par

litre et une acidité de 160 grammes d'acide libre par litre.

CHAPITRE 7 : SIMULATIONS A L'ECHELLE INDUSTRIELLE.

7.1. Simulation du stade d'extraction :

Pour ce stade, il y'a eu similitude entre les

caractéristiques des phases utilisées expérimentalement

à l'échelle du laboratoire et à l'échelle de

l'industrie. Nous retiendrons donc une étape d'extraction à deux

phases et leurs caractéristiques à tous les stades

transitoires.

7.2. Simulation du stade de stripage :

Pour ce stade, une réadaptation s'impose pour la

phase aqueuse acidulée qui devra être ramenée aux

conditions généralement admises à l'échelle

industrielle.

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

7.2.1. Préparation de l'électrolyte

d'acidité 32 ,16 grammes de cuivre par litre et ayant une acidité

de 160 grammes d'acide libre par litre.

La préparation a été faite sur base

de la limaille de cuivre et à l'aide de l'acide nitrique et l'acide

sulfurique selon le mode opératoire suivant:

- Peser 70 gramme de limaille de cuivre

- Dissoudre dans 100 millilitres d'acide nitrique

à chaud jusqu'à la dissolution complète.

- Chasser l'acide nitrique par ajout de 50 millilitres

d'acide sulfurique jusqu'à la

formation d'une fumée blanche et

précipitation des cristaux de sulfate de cuivre.

- Dissoudre les cristaux de sulfate de cuivre à

l'aide d'eau distillée jusqu'à plus ou moins un

litre.

- Déterminer l'acidité du sulfate

obtenue pour prévoir le volume d'acide sulfurique concentré

à ajouter pour avoir deux litres de sulfate de cuivre à 160

grammes d'acide sulfurique libre par litre.

- Mettre au trait de jauge, refroidir la solution puis

prélever 30 millilitres pour les analyses.

7.2.2. Préparation de l'organique

épuisé

L'organique épuisé a été

obtenu sur base de l'organique chargé obtenu dans les conditions du

tableau 14.

L'organique chargé est mis en contact avec

l'électrolyte épuisé dont les caractéristiques sont

au paragraphe 7.2.1.

L'organique chargé est mis en contact pendant

trois intervalles de temps successifs d'une minute chacun avec

l'électrolyte épuisé fraîche selon les conditions

opératoires du tableau 17.

Tableau 17 : Conditions opératoires de

préparation de l'électrolyte épuisé :

Premier intervalle de temps :

|

Vo / Va

|

Vo (ml)

|

Volume

électrolyte

épuisé

(ml)

|

Temps

(minutes)

|

Phase

organique

obtenue

|

Phase

aqueuse

obtenue

|

|

1

|

250

|

250

|

1

|

O1

|

A1

|

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

Deuxième intervalle de temps :

|

Vo / Va

|

Vo1 (ml)

|

Volume

électrolyte

épuisé

(ml)

|

Temps

(minutes)

|

Phase

organique

obtenue

|

Phase

aqueuse

obtenue

|

|

1

|

250

|

250

|

1

|

O2

|

A2

|

Troisième intervalle de temps :

|

Vo / Va

|

Vo2 (ml)

|

Volume

électrolyte

épuisé

(ml)

|

Temps

(minutes)

|

Phase

organique

obtenue

|

Phase

aqueuse

obtenue

|

|

1

|

250

|

250

|

1

|

O3

|

A3

|

Les caractéristiques de l'organique

épuisé sont obtenues sur base des caractéristiques des

phases aqueuses obtenues après ces trois phases de stripage. Les

caractéristiques sont sur le tableau 18.

Tableau 18 : Caractéristiques des phases

aqueuses obtenues après stripage

|

Phases aqueuses obtenues

|

Teneur cuivre

|

|

OA1

|

2,71

|

|

OA2

|

0, 388

|

|

OA3

|

0,0431

|

Il ressort de ces caractéristiques que l'organique

épuisé admet comme teneur cuivre la teneur de 1,0686 grammes de

cuivre par litre. Ceci est l'image de l'organique épuisé devant

être recyclé, dans la simulation industrielle, aux étapes

d'extraction.

7.2.3. Détermination du Ratio Vo/Va pour le

stripage.

Les essais de stripage dans la simulation à

l'échelle industrielle se sont effectués avec un

électrolyte épuisé ayant 32,16 grammes de cuivre par litre

en contact avec l'organique chargé titrant 5,233 grammes de cuivre par

litre. L'organique chargé a été élaboré sur

base de l'organique épuisé contenant 1,0686 gramme de cuivre par

litre enrichi par le contact avec la solution P.L.S. à 4,5 grammes par

litre et ayant cédée du cuivre à l'organique

épuisé qui s'est enrichi en cuivre en devenant organique

chargé de teneur 5,233 grammes de cuivre par litre. L'organique

chargé est mis en contact

Approche d'un paramétrage des conditions optimales

d'un circuit lixiviation - extraction par solvant du cuivre à l'usine

à cuivre de Kolwezi sur base du minerai oxydé de cuivre du

gisement de Kilamusembu.

avec l'électrolyte épuisé dans des

rapports de phase différents selon les conditions opératoires du

tableau 18.

Tableau 18 : Conditions opératoires pour la

détermination du ratio à utiliser :

|

Vo / Va

|

Vo (ml)

|

Va (ml)

|

Temps de contact

(minutes)

|

|

10

|

60

|

6

|

3

|

|

5

|

60

|

12

|

3

|

|

3

|

60

|

20

|

3

|

|

1

|

60

|

60

|

3

|

|

0.5

|

30

|

60

|

3

|

|

0.2

|

12

|

60

|

3

|

|

0.1

|

6

|

60

|

3

|

Les résultats obtenus sont consignés dans

le tableau 19 Tableau 19 : Résultats obtenus

|

Vo/Va

|

Vo(ml)

|

Va(ml)

|

Cu++(g/l)/aq

|

Cu++(g/l)/org.

|

Mn++aq(g/l)

|

|

10

|

60

|

6

|

48