MÉMOIRE

Présenté à

L'UNIVERSITÉ SAAD DAHLEB

DÉPARTEMENT D'AÉRONAUTIQUE

DE BLIDA

par MOURAD BOUDJERIS

Pour obtenir le grade

d'INGÉNIEUR d'ÉTAT

en AÉRONAUTIQUE

Spécialité : PROPULSION

THÈME

CALCUL DES PERFORMANCES

AÉRODYNAMIQUES DE LA

CONFIGURATION AILE-FUSELAGE ARA

M100 PAR MAILLAGE HYBRIDE

Rapporteur :

M. ALI.T AHI

Soutenu en Septembre 2011

RÉSUMÉ

Le succès des méthodes de

résolution numériques, les progrès dans la Conception

Assistée par Ordinateur (C.A.O), et le développement des outils

de visualisation font que les méthodes de génération de

maillage ont connu de nombreux progrès au cours des dernières

années pour devenir aujourd'hui un sujet d'étude à part

entière. Notre projet porte sur la génération de maillages

hybride par ANSYS 13 sur la configuration AileFuselage d'ARA M100 et les

solutions correspondantes, ainsi la validation avec

l'expérimentale.

ABSTRACT

The success of the numerical methods of resolution,

progress in the Computer-aided design (D.A.O), and the development of the tools

for visualization make that the methods of generation of mesh knew many

progress during the last years to become today a subject of study to whole

share. Our project thus carries on the hybrid mesh generation by ANSYS 13 on

the configuration ARA M100 Wing-Body and the solutions corresponding, thus the

validation with the experimental.

REMERCIEMENTS

Avant tout je remercie ALLAH qui m'a donné la

volonté, la foi et le courage pour mener à bien ce

travail.

Un remerciement particulier et spécial à mes

chers parents qui m'ont aidé et conseillé, sans eux je ne serais

jamais arrivée à ce stade.

Le travail présenté dans ce mémoire a

été effectué au sein de l'institut d'Aéronautique

de Blida sous la direction de monsieur A. TAHI, à qui je présente

mes sincères remerciements pour avoir accepté de diriger ce

travail.

J'exprime mes remerciements aux membres du jury de nous avoir

honoré en acceptant de juger notre travail,

Enfin à tout mes camarades qui m'ont aidé

beaucoup durant la réalisation de cette mémoire surtout Mr :

Mohammed Taifour Abdelouahab, Belbaki Abderrahman, et à tous ceux qui

ont contribués de prés ou de loin.

NOMENCLATURE

a Vitesse du son [m/s]

A Surface [m2]

Cd Coefficient de trainée

Cl Coefficient de portance

Cm Coefficient du moment

Cp Coefficient de

pression

ñ Masse volumique de en [kg/m3]

F Forces extérieures [N/kg]

R Constante du gaz [J/kg K]

í La viscosité cinématique en

[m2/s]

L La corde en [m]

T La température [°K]

t Temps [s]

g Gravité [m/s2]

U Vitesse du fluide [m/s]

L Longueur caractéristique [m]

P Pression [Pa]

Pt Pression totale [Pa]

Ps Pression de statique [Pa]

ã Forces d'inertie

Re Nombre de Reynolds

á Angle d'incidence [°]

ë Allongement

ä Dièdre d'une voilure

M Nombre de mach

ä* Epaisseur de déplacement de la couche

limite [mm]

è Epaisseur de quantité de mouvement

[mm]

H Facteur de forme

ã Rapport des chaleurs spécifiques

(Cp/Cv)

Y+ Distance adimensionnée de la première

maille à la paroi M8 Nombre de Mach à l'infini Nombre de Mach

à l'infini

u Composante horizontale de la vitesse [m/s]

v Composante verticale de la vitesse [m/s]

ô ù Cisaillement pariétal

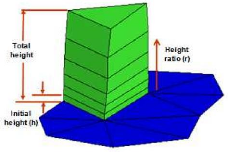

h Hauteur initiale (initial height) [mm]

r Facteur de progression (height ratio)

n Nombre des couches (layer number)

ABRÉVIATIONS

AGARD Advisory Group for Aerospace Research and

Development

DNS Direct Numerical Simulation

LES Large Eddy Simulation

SST Shear Stress Tensor

RSM Reynolds Stress Model

CFD Computational Fluid Dynamics

B-REP Boundary Représentation

CAO Conception Assisté par Ordinateur

CSG Constructive Solid Geometry

RNG Reynolds Normalisation Group

LISTE DES FIGURES

Figure (I.1) : Plaque plane mise à

l'écoulement. [3] 7

Figure (I.2) : Fumée d'une cigarette.

9

Figure (I.3) : Forme de la couche limite sur une plaque

plane 9

Figure (I.4) : Epaisseur de la Couche Limite

9

Figure (I.5) : Décollement de la Couche Limite

11

Figure (I.6) : Ecoulement avec gradient longitudinal de pression positif

(D est le point de

décollement de la couche limite). 11

Figure (I.7) : Conceptions simples du décollement.

12

Figure (I.8) : Division de la région proche paroi

18

Figure (I.9) : Modélisation de la couche limite.

19

Figure (II.1) : Méthodologie de résolution

d'un problème numérique 23

Figure (II.2) : Exemples de mailles utilisées en

Volumes Finis. 24

Figure (II.3) : Composant d'un maillage. 25

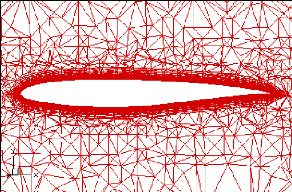

Figure (II.4). Exemple de maillage structuré et

non structuré autours d'un profil. [14] 26

Figure (II.5) : La distorsion. 27

Figure (II.6) : Déviation angulaire.

28

Figure (II.7) : Maillage couche limite. 29

Figure (II.8) : Indépendance de la solution du

maillage. 30

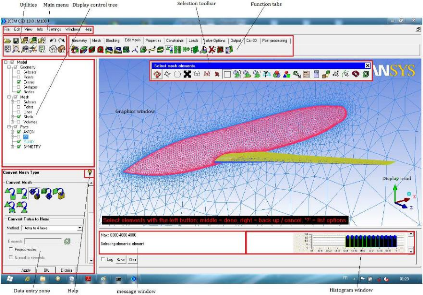

Figure (II.9) : Interface d'ICEM CFD 32

Figure (II.10) : Interface FLUENT 13. 33

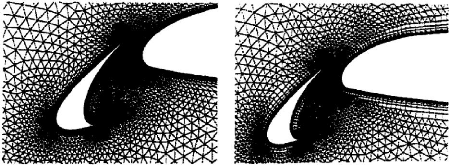

Figure (II.11): Exemple de Marcum (1995) faisant passer

le nombre de triangle de 11544 au niveau de la couche limite (maillage

non-structuré pur, figure à gauche) à

5772 quadrilatères (maillage hybride, figure

à droite). 34

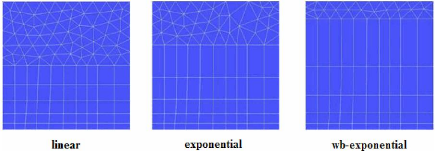

Figure (II.12) : Croissances des prismes. 36

Figure (II.13) : Hauteur des prismes. 36

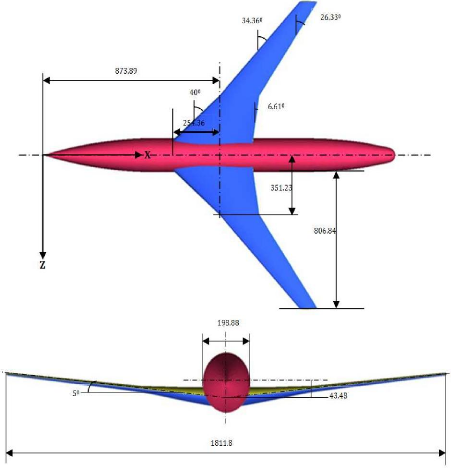

Figure (III.1) : Dimensions d'ARA M100 39

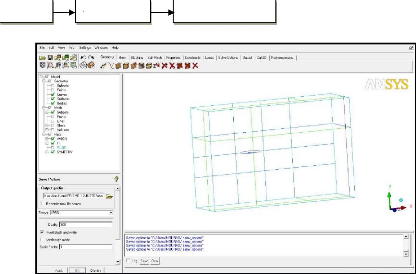

Figure (III.2) : Importation de la

géométrie et nettoyage de la CAO 40

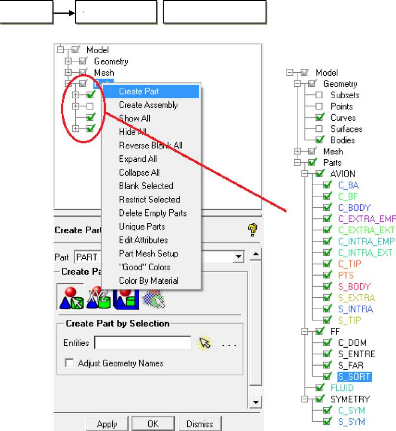

Figure (III.3) : Création des familles

41

Figure (III.4) : Création d'un point

matériel 42

Figure (III.5) : Affichage de maillage (Tecplot)

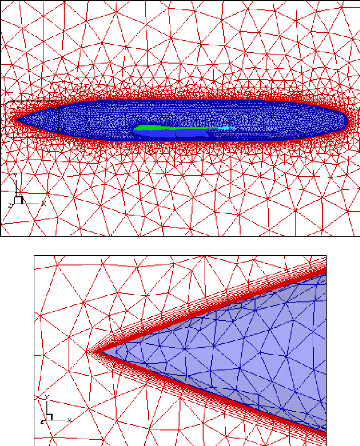

43

Figure (III.6) : Paramètres de la hauteur des

prismes 44

Figure (III.7) : Génération de maillage

prismatique (Tecplot) 46

Figure (III.8) : Importation du maillage 48

Figure (III.9) : Vérification du maillage sou

Fluent 48

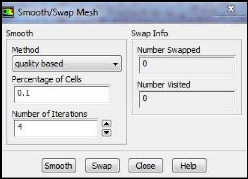

Figure (III.10) : Lissage du maillage 49

Figure (III.11) : Vérification des unités

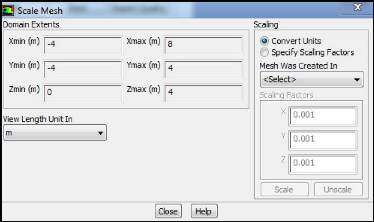

49

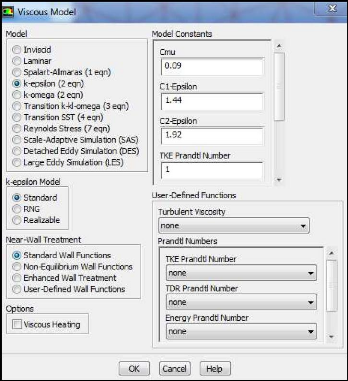

Figure (III.12) : Choix du modèle de turbulence

50

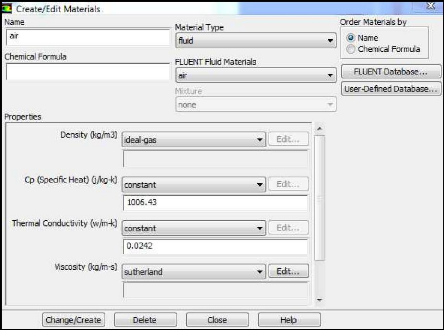

Figure (III.13) : Définition des

caractéristiques du fluide 52

Figure (III.14) : Choix de la pression de

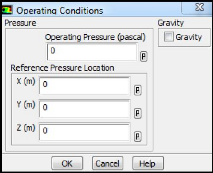

référence 52

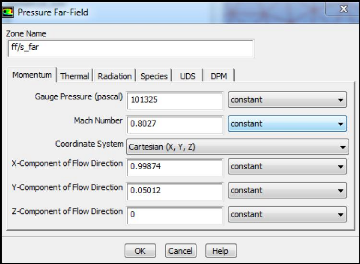

Figure (III.15) : Pressure-far-field pour tout le domaine

53

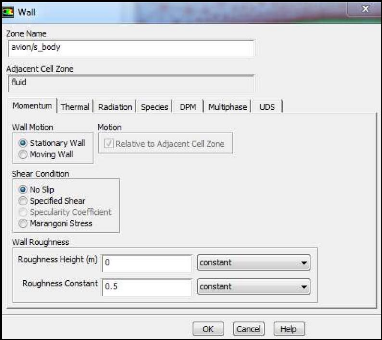

Figure (III.16) : Wall 54

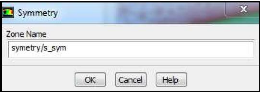

Figure (III.17) : Symétrie 54

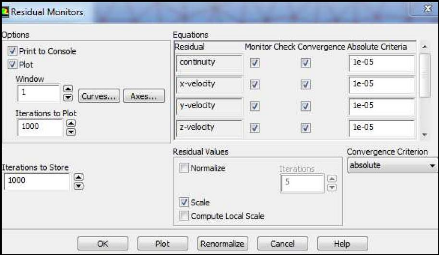

Figure (III.18) : Choix et affichage pendant les calculs

des critères de convergence (residuals) 55

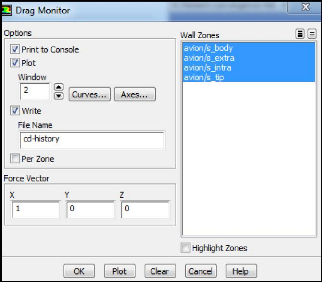

Figure (III.19) : Choix et

affichage pendant les calculs des critères de convergence

(Drag & Lift) 55

Figure (III.20) : Initialisation des calculs

56

Figure (III.22) : Lancement de la simulation

57

Figure (III.21) : Création d'animation

58

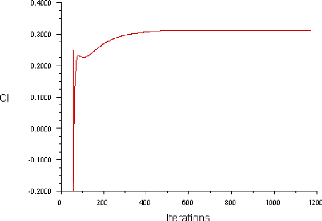

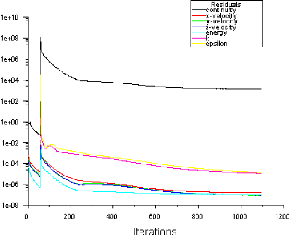

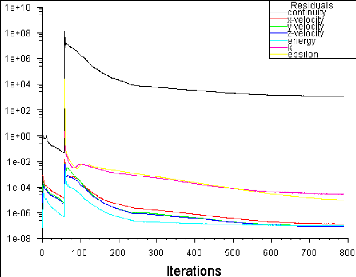

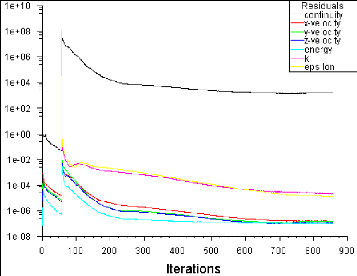

Figure (IV.1) : Historique des résidus

60

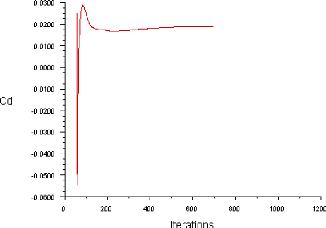

Figure (IV.2) : Historique des Coefficient de

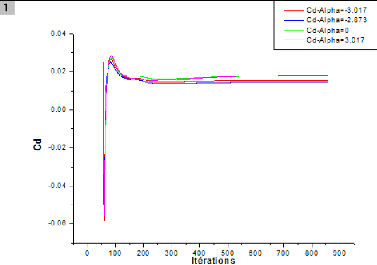

trainée (ORIGIN) 60

Figure (IV.3) : Historique des Coefficient de Portance

(ORIGIN 61

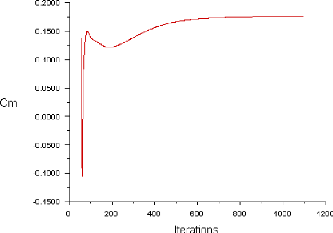

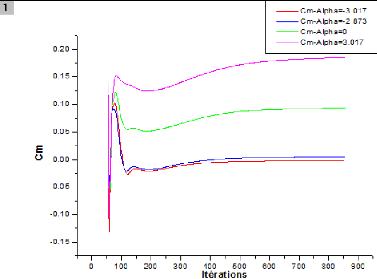

Figure (IV.4) : Historique des Coefficient de Moment

(ORIGIN) 61

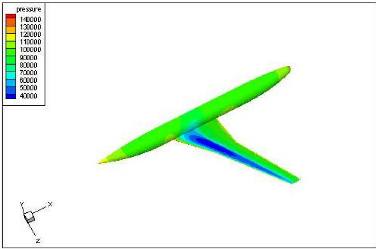

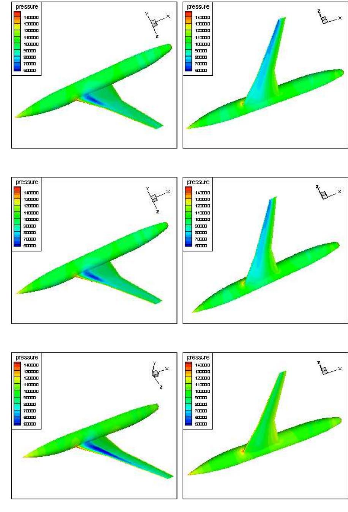

Figure (IV.5) : Répartition de la pression

statique sur ARA M100 extrados (Tecplot) 62

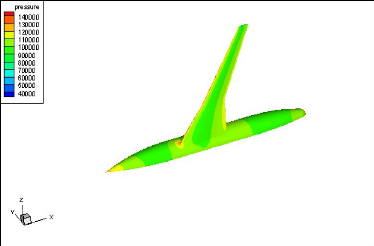

Figure (IV.6) : Répartition de la pression

statique sur M100 intrados (Tecplot) 62

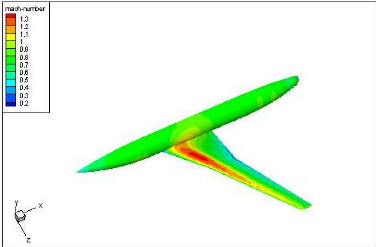

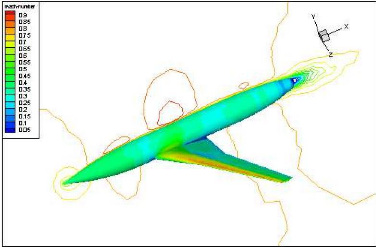

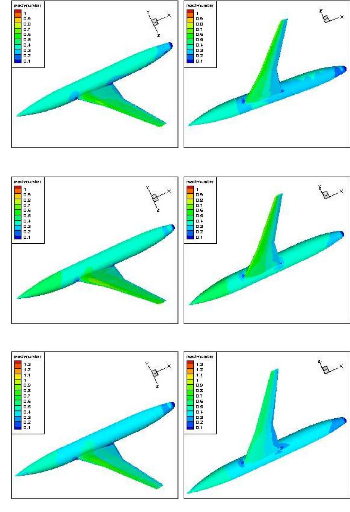

Figure (IV.7) : Répartition du nombre de mach sur

ARA M100 extrados (Tecplot) 63

Figure (IV.8) : Répartition du nombre de mach sur

ARA M100 intrados (Tecplot) 63

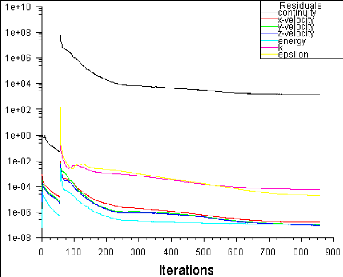

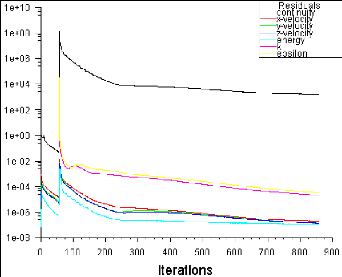

Figure (IV.9) : Historique des résidus

64

Figure (IV.10) : Historique des Coefficient de

trainée (ORIGIN) 64

Figure (IV.11) : Historique des Coefficient de Portance

(ORIGIN) 65

Figure (IV.12) : Historique des Coefficient de Moment

(ORIGIN) 65

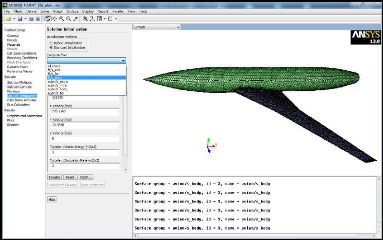

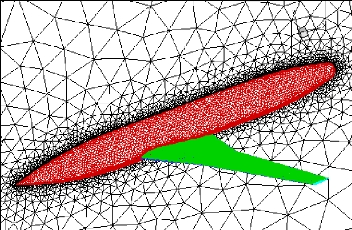

Figure (IV.13) : Maillage de l'avion ARA M100 (Tecplot)

66

Figure (IV.14) : Variation d'Y+ plus sur

chaque station de l'aile (GRFWIN) 66

Figure (IV.15) : Répartition de la pression

statique sur ARA M100 extrados (Tecplot) 67

Figure (IV.16) : Répartition de la pression

statique sur ARA M100 intrados(Tecplot) 67

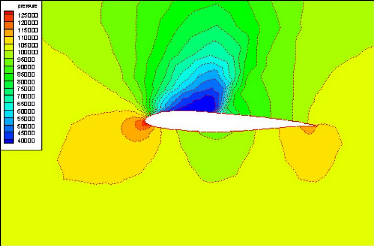

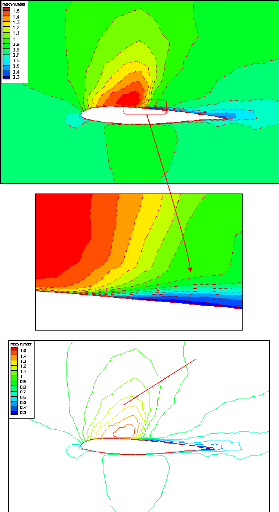

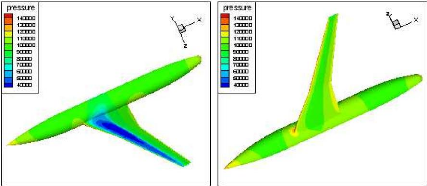

Figure (IV.17) : Contours de pression sur le profil

d'aile 68

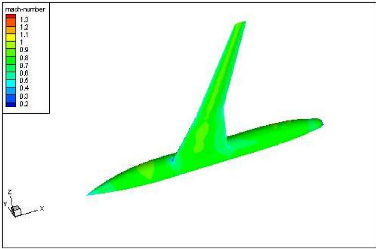

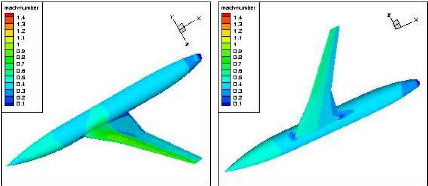

Figure (IV.18) : Contours de Mach sur l'avion

68

Figure (IV.19) : Contours de Mach sur le profil d'aile

69

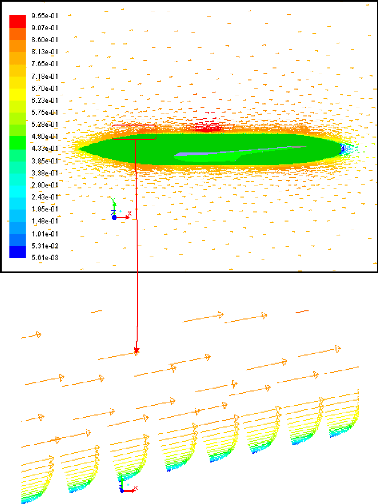

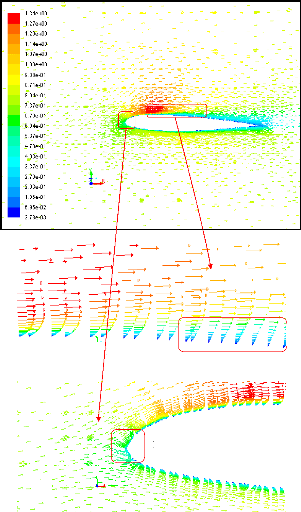

Figure (IV.20) : Vecteurs vitesse sur l'avion au plan de

symétrie 70

Figure (IV.21) : Vecteurs vitesse sur le profil d'aile

71

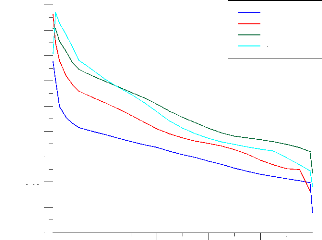

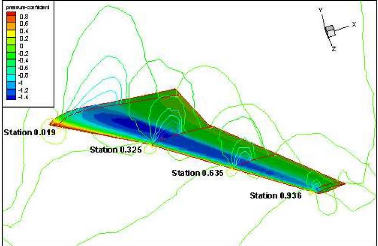

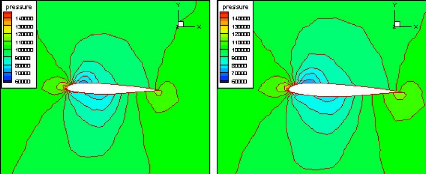

Figure (IV.22) : Stations de mesure de Cp sur l'aile

d'ARA M100 (Tecplot) 73

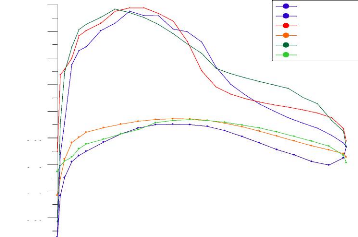

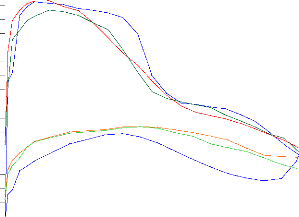

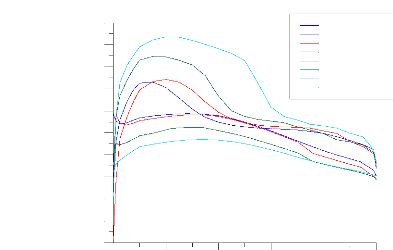

Figure (IV.23) : Distribution du coefficient de pression

calculé et expérimental sur l'intrados et l'extrados pour la

station 0.019 (GRAFWIN) 73

Figure (IV.24) : Distribution du coefficient de

pression calculé et expérimental sur

l'intrados et l'extrados pour la station 0.325 (GRAFWIN)

74

Figure (IV.25) : Distribution du coefficient de pression calculé

et expérimental sur

l'intrados et l'extrados pour la station 0.635 (GRAFWIN)

74

Figure (IV.26) : Distribution du coefficient de pression calculé

et expérimental sur

l'intrados et l'extrados pour la station 0.936 (GRAFWIN)

75

Figure (IV.27) : Contours de pression pour

á=-3.0170 (Tecplot) 76

Figure (IV.28) : Contours de pression pour

á=-2.8730 (Tecplot) 76

Figure (IV.29) : Contours de pression pour

á=00 (Tecplot) 76

Figure (IV.30) : Contours de pression pour

á=3.0170 (Tecplot) 77

Figure (IV.31) : Contours de pression sur le profil

à á=3.0170, -2.8730, 00 et

3.0170

(Tecplot) 77

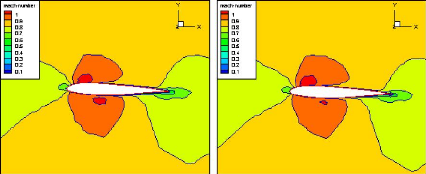

Figure (IV.32) : Contours de Mach pour

á=-3.0170 (Tecplot) 78

Figure (IV.33) : Contours de Mach pour á =

-2.8730 (Tecplot) 78

Figure (IV.34) : Contours de Mach pour

á=00 (Tecplot) 78

Figure (IV.35) : Contours de Mach pour

á=3.0170 (Tecplot) 79

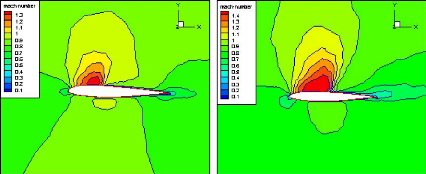

Figure (IV.36) : Contours de Mach sur le profil à

á=3.0170, -2.8730, 00 et 3.0170

(Tecplot)

79

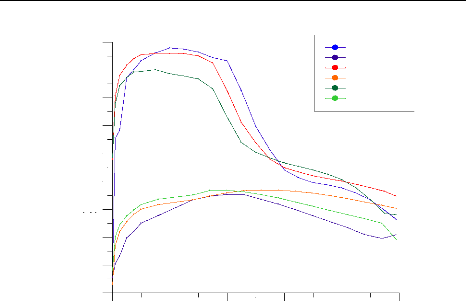

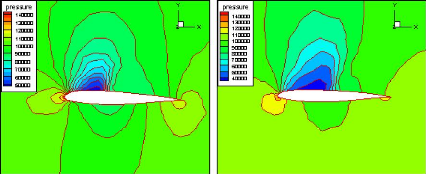

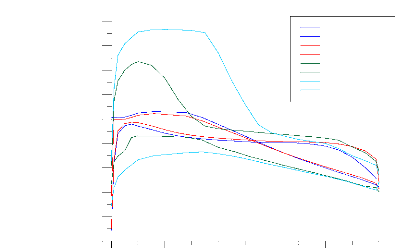

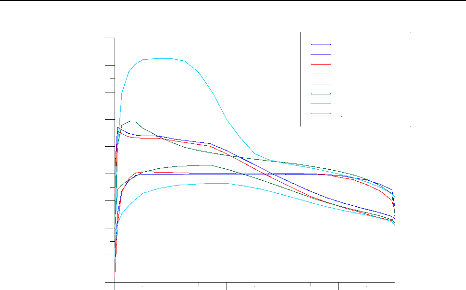

Figure (IV.37) : distribution de Cp dans la station 0.019

(GRAFWIN) 80

Figure (IV.38) : distribution de Cp dans la station 0.325

(GRAFWIN) 80

Figure (IV.39) : distribution de Cp dans la station 0.635

(GRAFWIN) 81

Figure (IV.40) : distribution de Cp dans la station 0.936

(GRAFWIN) 81

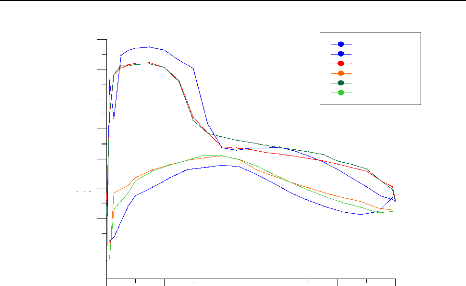

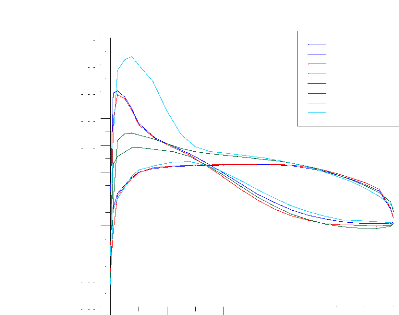

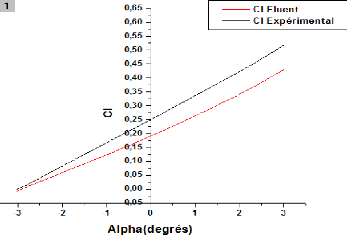

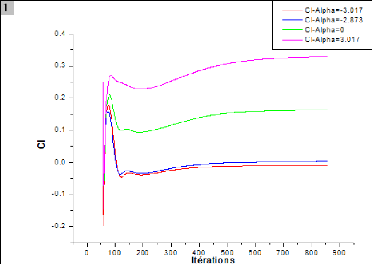

Figure (IV.41) : Variation de Cl en fonction de Alpha

(ORIGIN) 83

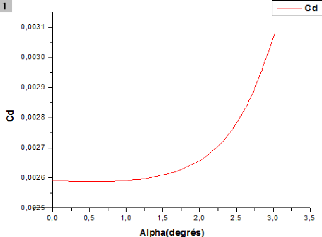

Figure (IV.42) : Variation de Cd en fonction de Alpha

(ORIGIN) 83

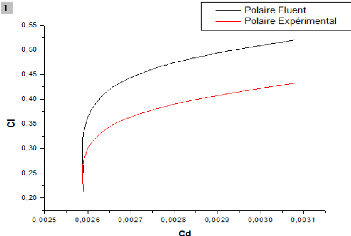

Figure (IV.43) : Variation de Cl en fonction de Cd

(ORIGIN) 84

LISTE DES TABLEAUX

Tableau (II.1) : La variation de la qualité de

maillage 28

Tableau (III.1) : Paramètres de maillage

tétraédrique 42

Tableau (III.2) : Valeurs des hauteurs 44

Tableau (III.3) : Paramètres de maillage

prismatique 45

Tableau (III.4) : Modèles de turbulence [20]

51

Tableau (IV.1) : Définition des conditions aux

limites 59

Tableau (IV.2) : Forces de pression 82

Tableau (IV.3) : Forces de viscosité

82

Tableau (IV.4) : Valeurs de Cl et Cd pour chaque á

82

TABLE DES MATIÈRES

INTRODUCTION 1

CHAPITRE I : PAPPEL DE LA DYNAMIQUE DES FLUIDES

I.1. Introduction 3

I.2. Les équations fondamentales de la dynamique

des fluides 3

I.2.1. Principe de conservation de la masse

3

I.2.2. Principe de conservation de la quantité de

mouvement 4

I.2.3. Les équations de Navier-Stokes

5

I.3. Les différents types d'écoulements

6

I.3.1. Ecoulements incompressibles et compressibles

6

I.3.2. Ecoulement laminaire et écoulements

turbulent 7

I.3.3. Ecoulement stationnaire et instationnaire

7

I.3.4. Ecoulement irrotationnel 8

I.4. Couche Limite 8

I.4.1. Epaisseur de la Couche Limite 9

I.4.1.1. Epaisseur de déplacement ä*

9

I.4.1.2. Epaisseur de quantité de mouvement

è 10

I.4.1.3. Facteur de forme H 10

I.4.2. Décollement de la Couche Limite

10

I.4.3. Couche limite turbulente 12

I.5. Turbulence 13

I.5.1. Modélisation de la turbulence

14

I.5.2. Nombre de Reynolds 14

I.5.3. Nombre de Mach" M " 15

I.5.4. Les modèles de turbulence 15

I.5.4.1. Le modèle Spalart-Allmaras

15

I.5.4.2. Le modèle k-å 16

I.5.4.3. Le modèle k-ù standard et le

modèle k- ù -SST 16

I.5.4.4. Modèle à contrainte de Reynolds

RSM (Reynolds Stress Model) 16

I.5.4.5. Large Eddy Simulation (LES) 17

I.5.4.6. Simulation directe (DNS) ou Direct Numerical

Simulation 17

I.5.5. Calcul en proche paroi 17

I.5.5.1. Modélisation de l'écoulement en

proche paroi 18

I.6. Les conditions aux limites 19

I.6.1. Condition de pression à l'entrée

19

I.6.2. Condition de vitesse à l'entrée

20

I.6.3. Condition de débit massique à

l'entrée 20

I.6.4. Condition de pression à la sortie

20

I.6.5. Condition de parois 20

I.7. Conclusion 21

CHAPITRE II : SIMULATION NUMERIQUE & MAILLAGE

HYBRIDE

II.1. Introduction 22

II.2. Processus de simulation numérique

22

II.2.1. Modélisation Géométrique

23

II.2.2. Maillage 23

II.2.2.1. Génération de maillage

24

II.2.2.2. Composants du maillage 24

II.2.2.3. Choix du type de maillage 25

II.2.2.4. Techniques générales de

génération du maillage 27

II.2.2.5. Qualité d'un maillage 27

II.2.2.6. Génération de maillage couche

limite 29

II.2.2.7. Indépendance de la solution du maillage

29

II.2.3. Resolution 30

II.2.4. Analyse et Visualisation 30

II.3. Les Logiciels de Simulation Numérique

31

II.3.1. ICEM CFD 31

II.3.2. Le Solveur Fluent 32

II.4. Maillage hybride 33

II.4.1. Position du problème 33

II.4.2. Historique des maillages hybrides 33

II.4.3. Processus de génération de

maillage hybride (prisme) 35

II.4.3.1. Lois de croissance (Growth Law)

35

II.5. Conclusions 37

CHAPITRE III : GENERATION DE MAILLAGE HYBRIDE &

SOLUTION SUR ARA M100

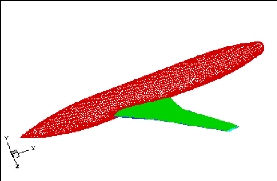

III.1. Introduction 38

III.2. Définition de la géométrie

ARA M100 Aile-Fuselage 38

III.2.1. Plan de symétrie 38

III.2.2. Aile 38

III.2.3. Extrémité d'aile (Tip)

38

III.2.4. Dimensions de la géométrie ARA

M100 39

III.3. Génération du maillage (ICEM CFD 13)

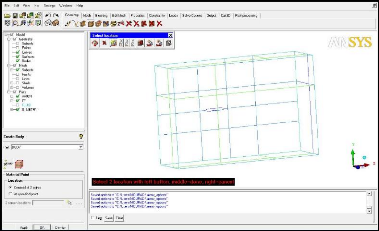

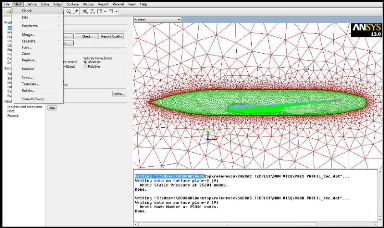

40

III.3.1. Génération de maillage

tétraédrique 40

III.3.1.1. Importation de la géométrie et

nettoyage de la CAO 40

III.3.1.2. Création des familles 41

III.3.1.3. Définition du domaine « FLUID

» 41

III.3.1.4. Paramètres de maillage 42

III.3.1.5. Choix et génération de type de

maillage 43

III.3.1.6. Vérification de maillage 43

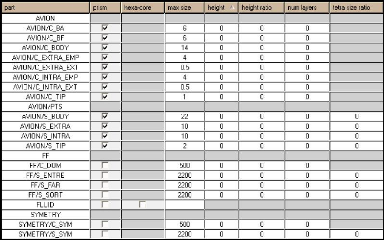

III.3.2. Génération des couches de prisme

sur ARA M100 44

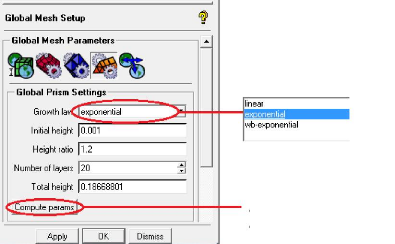

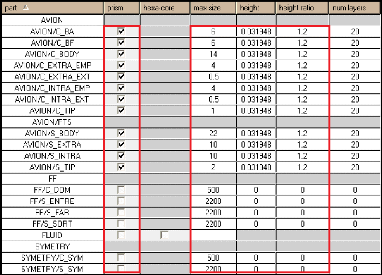

III.3.2.1. Paramètres général des

prismes 44

III.3.2.2. Paramètres de prismes sur chaque partie

de la géométrie 45

III.3.2.3. Lancement de maillage prismatique

45

III.3.3. Exportation vers Fluent 13 47

III.4. Solution par Fluent 47

III.4.1. Principales étapes de simulation sous

Fluent 47

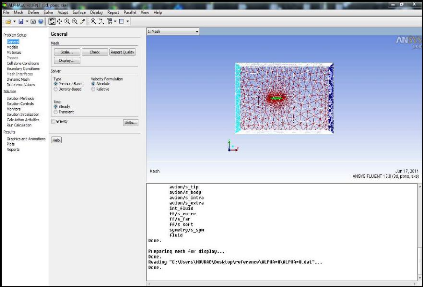

III.4.1.1. Importation du fichier (*.msh) 47

III.4.1.2. Vérification du maillage importé

48

III.4.1.3. Lissage du maillage (Smooth and Swap the Grid)

49

III.4.1.4. Vérification de l'échelle

49

III.4.1.5. Choix du modèle de turbulence

50

III.4.1.6. Définition des caractéristiques

du fluide 51

III.4.1.7. Conditions opérationnel 52

III.4.1.8. Conditions aux limites 53

III.4.1.9. Choix des critères de convergence

54

III.4.1.10. Initialisation des calculs 56

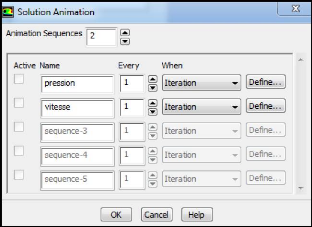

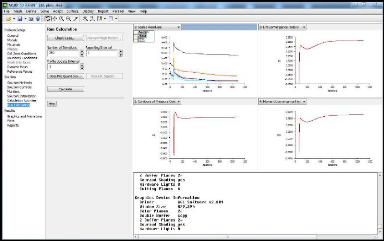

III.4.1.11. Animation 56

III.4.1.12. Sauvegarde du fichier *.cas 57

III.4.1.13. Lancement de la simulation 57

III.5. Conclusion 58

CHAPITRE IV : RESULTATS ET VALIDATION

IV.1. Introduction 59

IV.2. Les Conditions aux limites 59

IV.3. Première simulation 59

IV.3.1. Calcule non visqueux 59

IV.3.1.1. Configuration d'écoulement

59

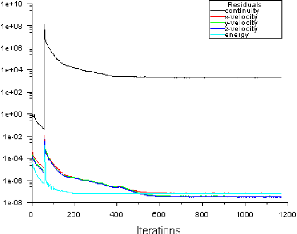

IV.3.1.2. L'histoire de convergence des résidus

60

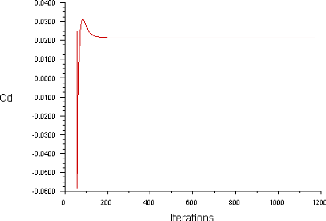

IV.3.1.3. L'histoire de convergence des coefficients Cd,

Cl et Cm 60

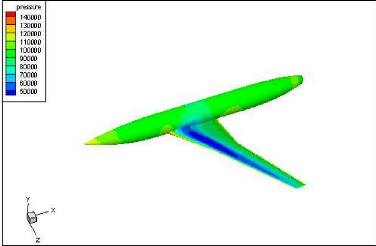

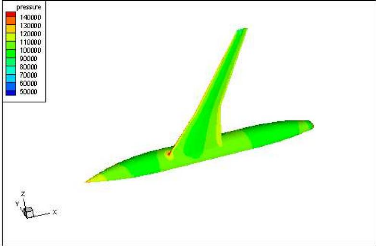

IV.1.3. Les contours de pression et vitesse autour d'ARA

M100 62

IV.1.3.1. Contours de pression statique sur

62

IV.1.3.2. Contours de Mach sur ARA M100 63

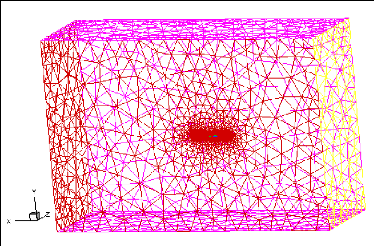

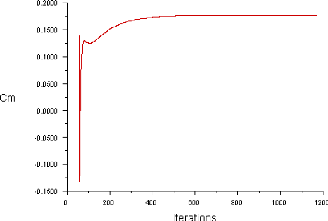

IV.4. Deuxième simulation 64

IV.4.1. Calcule visqueux pour le model de turbulence K

epsilon 64

IV.4.1.1. L'histoire de convergence des résidus

64

IV.4.1.2. L'histoire de convergence des coefficients Cd,

Cl et Cm 64

IV.4.1.3. Vérification de maillage 66

IV.4.1.4. Contours de pression statique sur ARA M100

67

IV.4.1.5. Contours de pression statique sur le profil

d'aile 68

IV.4.1.6. Contours de mach sur l'avion 68

IV.4.1.7. Contours de Mach sur le profil d'aile

69

IV.4.1.8. Vecteurs vitesse sur l'avion au plan de

symétrie 70

IV.4.1.9. Vecteurs vitesse sur le profil d'aile

71

IV.5. Contours de coefficient de pression

72

IV.5.1. Distribution du coefficient de pression sur

l'intrados et l'extrados 73

IV.6. Troisième simulation 75

IV.6.1. Calcule visqueux pour le model de turbulence K

epsilon 75

IV.6.1.1. Configuration d'écoulement

75

IV.6.1.2. Contours de pression statique sur ARA M100 pour

chaque á 76

IV.6.1.3. Contours de pression statique sur le profil

d'aile pour chaque á 77

IV.6.1.4. Contours de Mach sur ARA M100 pour chaque

á 78

IV.6.1.5. Contours de Mach sur le profil d'aile pour

chaque á 79

IV.6.1.6. Coefficient de pression pour chaque á

80

IV.7. Forces de chaque angle d'incidence 82

IV.8.Calcule des coefficients pour chaque á

82

IV.8.1. Courbe du coefficient de portance Cl

83

IV.8.2. Courbe du coefficient de trainée Cd

83

IV.8.3. La polaire 84

IV.9. Conclusion 84

CONCLUSION GENERALE 85

ANNEXE A

ANNEXE B

INTRODUCTION

La simulation numérique est une activité

du processus de conception de produits manufacturiers. Sa mise en oeuvre dans

les systèmes de production industrielle se base essentiellement sur des

méthodes aux éléments finis. Cette méthode requiert

basiquement un maillage comme représentation du système

étudié. De nombreux travaux de recherche, depuis plusieurs

décennies [1, 2], ont porté sur la mise en place de mailleurs.

Toutefois l'activité de maillage demeure fastidieuse et couteuse en

temps ingénieur. Plusieurs jours, semaines ou mois sont consacrés

au maillage de structures, maillage parfois exploité dans une unique

simulation.

Ce mémoire présent une approche pour la

gestion de processus de maillages hybrides. Les maillages hybrides concernent

des maillages pour lesquels les spécifications de construction ne sont

pas uniformes sur l'ensemble du système. Cette classe de maillage

évoque des maillages associant différents types

d'éléments, différentes variétés pour leurs

sous-domaines, différents modes de constructions, différentes

sources de définition, etc. Ainsi la production de maillages hybrides

passe souvent par l'association de plusieurs techniques de

maillages.

La conception de grands systèmes, correspond

souvent à l'assemblage de la conception de systèmes plus petits,

qui sont modélisés dans des environnements logiciels

hétérogènes. Ainsi l'activité de production de

maillages ne s'appuie pas sur un mais plutôt plusieurs supports

géométriques issus de logiciels ou de pratiques différents

(plans papier, outils CAO divers, ingénierie inverse, etc.). Avant toute

procédure de maillage, l'intégration des différents

supports sources doit être envisagée. Cette intégration

s'appuie en général sur des techniques d'échanges de

données qui imposent des conversions et des duplications explicites des

supports initiaux, taches induisant des erreurs de modélisation dans les

objets finalement utilisés.

L'intégration dans un même modèle

est aussi une source de difficultés (positionnement, fusion des sous

domaines, etc.). Enfin une idéalisation des supports intervient à

tout moment dans ces procédures. Le ou les supports

géométriques sont alors maillés avec les outils à

disposition. Si plusieurs supports géométriques sont

maillés indépendamment, une fusion des maillages est finalement

nécessaire. Beaucoup d'outils de maillages sont disponibles et le choix

des outils est alors affaire de spécialiste.

Architecture du mémoire

Ce travail a été développé

à partir du plan suivant :

Afin d'exposer les différents types

d'écoulements, le premier chapitre débute par quelques notions de

base en mécanique des Fluides, et un rappel sur les principes

généraux de la couche limite, la dynamique des différentes

structures de la couche limite laminaire et turbulente et la physique de

décollement de la couche limite. En fin une modélisation de la

turbulence et quelques définitions de ces model les plus utilisés

dans la simulation numérique.

Au cours du deuxième chapitre, une étude

générale des processus de simulation numérique

appliqué à la mécanique des fluides a été

définie, pour cela nous avons décrit le choix du type de maillage

et les techniques générales de génération de

maillage et Une définition des logiciels utilisés dans notre

simulation (ICEM et FLUENT). En fin une historique des maillages hybrides et

les lois correspondantes pour générer un maillage

prismatique.

Dans le troisième chapitre, nous avons

présenté une définition de la géométrie ARA

M100, ainsi que les processus de génération de maillage

tétraédrique et prismatique dans ICEM CFD 13 sur la configuration

Ail-Fuselage du model ARA M100. Et en fin les étapes de la solution dans

Fluent 13.

Le quatrième chapitre présente les

différents résultats obtenus par Fluent, ainsi que leur

validation avec l'expérimental et leur interprétation en vue de

les exploités.

Le présent mémoire se termine par une

conclusion générale résumant les contributions de la

thèse et présentant les difficultés et perspectives

à court terme qui en découlent.

CHAPITRE

I RAPPEL DE LA

DYNAMIQUE DES

FLUIDES

SOMMAIRE PAGE

I.1. Introduction 3

I.2. Les équations fondamentales de la dynamique

des fluides 3

I.3. Les différents types d'écoulements

6

I.4. Couche Limite 8

I.5. Turbulence 13

I.6. Les conditions aux limites 19

I.7. Conclusion 21

=

OZ CI (I. 1)

|

,

div pU

|

=0=

|

Ou Ox +

|

Ov Oy +

|

Ow

I.1.Introduction

L'utilité pratique de la mécanique des

fluides est évidente à partir de ces applications technologiques

qui couvrent tout un ensemble de domaines ceci est appuyé par

l'avancement spectaculaire des secteurs technologiques dans les quels la

qualité et l'originalité des solutions des problèmes

d'écoulement ont joué un rôle primordial dans le

développement des secteurs de transport (avion, bateaux, voitures) et le

secteur de production d'énergie (turbines, compresseurs,

réacteurs).

L'étude théorique dans ces domaines

nécessite l'utilisation des équations non linéaire de base

comme les équations de Navier Stokes. Cette dernière

résout les problèmes de la dynamique des fluides qui sont

généralement difficiles à résoudre. C'est pour cela

que la résolution de ces équations nécessite les

méthodes de calculs numériques.

I.2.Les équations fondamentales de la dynamique

des fluides

On peut définir le comportement d'un fluide

à partir de la résolution des équations

mathématiques fondamentales, mais il faut tenir compte des principes de

conservation, tirés de la physique de ce fluide, ces principes sont

:

· Principe de la conservation de la

masse.

· Principe de la conservation de la quantité

de mouvement.

I.2.1. Principe de conservation de la masse

C'est un principe de physique, qui permet

d'établir une relation entre certaines caractéristiques du fluide

et ses mouvements, indépendamment des causes qui le provoquent. {Quelque

soit le volume D du fluide que l'on suit dans son mouvement, sa masse m reste

constante (Fluide Conservatif)}.

Il se traduit par l'équation de

continuité, sous sa forme générale.

Dans le cas d'un fluide permanent (stationnaire), et

incompressible, ou la masse volumique est invariable, l'équation de

continuité se réduit à :

I.2.2. Principe de conservation de la quantité de

mouvement

C'est un principe de mécanique qui permet

d'établir des relations entre les caractéristiques du fluide,

celles de ces mouvements et les causes qui les produisent (Forces).

Ce principe se traduit par les équations de

Navier- Stokes, qui ont été établies en 1822 par ces

derniers. On les obtient en écrivant l'équilibre du

système de forces s'exerçant sur un

parallélépipède élémentaires dx, dy, dz

:

Forces extérieures : F ~~~~

|

(force de volume)

|

Forces de Pression : - grad ~~~~~~~~~~~

P

Forces d'inertie i Forces de Viscosité

fi?v

|

P (forces de surface)

|

|

Pour un fluide incompressible, on a :

1

grad ~~~~~~~~~~~~~

P

|

~

P = F

|

- i + fi?v (I. 2)

|

|

Et sous forme cartésiennes, par projections sur

les trois axes :

1

P

|

OP

= ~~

~~

|

au

a + v?u (I. 3)

|

|

av

a + v?v (I. 4)

OP

= FY

~~

1

P

OP

=

~$

~~

Ow

a + v?w (I. 5)

1

P

Avec :

|

02

?=

axe +

|

a2

aye +

|

a2

az2 (I. 6)

|

|

a

+ u

a

a

+ v

ax

a

+ w

ay

a2

az2 (I.7)

a

?

a

=

D'une manière générale, lorsque

le fluide en écoulement est newtonien (c'est-a-dire lorsque la relation

contrainte-taux de déformation est linéaire et isotrope), les

équations de conservation de la quantité de mouvement prennent la

forme particulièrement simple des équations de Navier

Stokes.

I.2.3. Les équations de Navier-Stokes

Nous allons maintenant établir ces

équations en supposant, pour simplifier, que la viscosité

dynamique ì reste constante dans tout

l'écoulement. Si cette viscosité n'est pas constante, des termes

supplémentaires apparaissent dans les équations du mouvement.

Nous parlons ici de l'équation de conservation de la quantité de

mouvement projetée suivant l'axe i.

= - + ~~) +

dill

dxi(I..8))

P

dvi OP

Cette équation exprime l'égalité

entre la quantité d'accélération par unité de

volume et les forces extérieures qui s'appliquent l'unité de

volume (pression, forces volumiques, contraintes visqueuses). Dans le cas d'un

fluide newtonien, les contraintes visqueuses ont pour forme :

*)+ = - .~~) + ~~+ / - 2 3 -0?.

34)+ (I. 9)

~~+ ~~)

Nous devons maintenant calculer6789'

commeìp est constant, on a :6:8i

dill

dx1

|

= - ;~&~) + ~ <~~) => - 2 3

- ~ 0?. 34)+ ~~+~~+ ~~) ~~) ~~+ )

|

(I. 10)

|

|

Ou encore :

[

dill

dXj

02. 022 0= = 1.1

v

is+ + ?V.. v)-

11 ?.. v)

OxiäXj 0.7Ci33 0.7Ci(I.

.11)

On obtient finalement :

dill

dXj

|

= -?&~) + - 0?. . v) (I. 12)

3 Oxi

|

|

Etl'équationn (I.10) devient :

dvi OP

+ ~~) + -?&~) + -

~ = - 0?. 3 (I. 13)

~ ~~) 3 ~~) i

Sous forme explicite, on peut écrire

:

dVi ~ d

OP ~

+ ~~~ + -?&~~ + -

= - 0?. 3 (I. 14)

~~~

3 oxi

dv2 OP ~

+ ~~& + -?&~& + -

~ = - 0?. 3 (I. 15)

~ ~~& 3 ~~&

dv3 OP~

+ ~~? + -?&~? + -

~ = - 0?. 3 (I. 16)

~ ~~? 3 ~~?

On peut aussi représenter ces

troiéquationsns sous forme vectorielle compacte. Les expressions

précédentes sont appeléeéquationsns de

Navier-Stokes.

Lorsque le fluide est incompressibleÄ.õti =

0 et le dernier termdisparaîtit on a alors

:

~ dv -?PVP + pg

p?2v2v (I. 17)

Leéquationsns de Navier-Stokes

sontrèses complexes, des solutions Analytiques lie peuvenêtrere

obtenues que par certaines configurations simples. On peut dire que si on sait

leintégrer,r, on pourrairésoudrere analytiquement

leproblèmeses d'hydrodynamique. I.3.3. Ledifférentsts

typed'écoulementsts

Nous allons maintenant donner une description

qualitative rapide de quelques

typed'écoulements.s

I.3.1.1. Ecoulements incompressibles et

compressibles

On dit qu'un fluide est incompressible si sa

massspécifiqueue varie faiblement avec la pression ou

ltempérature.e. Ainsi la variation relative de massspécifiqueue

pour l'eau esÄñ/ñ/p = 5x104 pour une variation

dtempératurerÄTAT = 10K eÄñ/ñ/p =

2x10-4 pour une variation de pressioÄñOp = 1bar. On peut

donc souvent traiter l'eau comme un fluide incompressible et utiliser dans

leéquationsns du mouvement undensité

tñ=ño=constante.e. Dans le cas des gaz trèses

généralement, les gaz sont traités comme des fluides

compressibles. Cependant nous verrons qu'aux faibles vitesses

d'écoulement (aux nombre de mach petits devant uM<<M« 1, les

variations de densité sont faibles grandeur du carre du nombre de

mach

?p =Ap

/4M « 1<<1 (I. 18 ~

)

Dans ces conditions, on peut

traitel'écoulementnà a l'aide deéquationsns

qurégissentnt leécoulementsts

incompressibles.

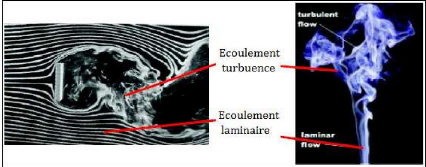

I.3.2. Ecoulement laminaire et écoulements

turbulent

Un écoulement turbulent peut être

caractérise par une orientation aléatoire (ou fluctuation) des

vecteurs vitesses en chaque point ; autrement dit chaque composante

u(M,

t),

v(M,

t),

w(M,

t), de V(M,

t) Obéissent à des lois de

distributions (au sens probabiliste) en fonction de l'espace et du temps. On

dit que le régime de l'écoulement est turbulent. Un

écoulement turbulent peut posséder une composante moyenne

a (le mouvement global se fait d'ouest en est par

exemple) pouvant dépendre du temps mais de manière plus «

régulière »; les fluctuations ont alors lieu autour de cette

composante moyenne, de sorte que la vitesse s'écrit :

B0@, 3 = ~~~ + D (I.19)

C'est alors Sur v' que l'on fait apparaitre des lois

statistiques.

Dans un écoulement laminaire, le mouvement du

fluide s'effectue en « couches » parallèle entre elles, chaque

couche possédant sa propre vitesse ; le profit de vitesses dans le

fluide en mouvement est biens ordonne. Les vecteurs vitesses conservent une

orientation stable au cours du temps. On dit que le régime de

l'écoulement est laminaire. Lorsque le mouvement laminaire du fluide

dégénère en un écoulement turbulent, il perd son

caractère ordonne et stable ; on dit qu'il y a transition du

régime laminaire vers le régime turbulent, ou plus simplement

transition laminaire turbulent.

La différence entre le régime turbulent et

le régime laminaire peut être représenté par les

courbes donnant la vitesse en fonction du temps en un point M fixe.

Figure (I.1) : Plaque plane mise à

l'écoulement. [3] Figure (I.2) : Fumée d'une

cigarette.

I.3.3. Ecoulement stationnaire et instationnaire

On dit qu'un écoulement est stationnaire si en

tout point M de Ù, toutes les variables décrivant le mouvement

sont indépendants du temps. Ainsi la pression

P, la vitesse õ, la densité ñ,

l'énergie e d'un écoulement

stationnaire sont des quantités indépendantes du

temps.

I7(m, 3 = I7(m) ?M ? c/ (I.

20)

Tous les phénomènes de propagation

d'onde dans les fluides appartiennent à cette catégorie (onde

à surface d'un liquide, rayonnement d'ondes sonores à partir d'un

jet libre turbulent...), les écoulements atmosphériques sont

aussi essentiellement instationnaires. Les écoulements turbulents sont

aussi par nature instationnaire, cependant on dit qu'un écoulement

turbulent est instationnaire si les variables moyennes sont

indépendantes du temps et si les corrélations d'ordre deux

constituées a partir de ces variables sont invariantes par

transition.

I.3.4. Ecoulement irrotationnel

On dit qu'à un instant t donne,

l'écoulement est irrotationnel dans le domaine D si le rotationnel de la

vitesse V(M, 3 est nul en chacun des points M de D.

ro f, = 0 (I. 21)

Le rotationnel est un vecteur (défini en

cinématique des fluides) qui caractérise en un point M, la

rotation dans l'espace de la particule fluide.

Il s'écrit symboliquement :

.o V(M, 3 = ?~~^V(M, 3 (I. 22)

Il s'écrit par exemple en coordonnées

cartésiennes :

law(M, 3av(M,Trau(M, 3 aw(M,1-- rav(M,

3 au(M, 3].

r;', I7(M, 3 ay az X + az ax Y + ax ay Z (I.

233

I.4. Couche Limite

Si le fluide était parfait, la seule force

crée par le positionnement d'un profil dans un écoulement est une

force de portance perpendiculaire à la vitesse.

Mais l'air n'est pas un fluide parfait. Il est visqueux,

ce qui engendre un frottement le long du profil de l'aile.

La partie du fluide qui est infiniment proche de la

paroi d'un profil possède donc une vitesse nulle. Il en résulte

un accroissement progressif de la vitesse au fur et à mesure que l'on

s'éloigne de la paroi. La zone dans laquelle l'écoulement est

freiné de par sa proximité avec la paroi est appelée

couche limite. Il s'agit de la zone dans laquelle la vitesse de

l'écoulement est comprise entre 0 et 99% de la vitesse à l'infini

sur la normale à la paroi.

Cette couche limite est également

dépendante de l'état de surface du profil, donc on peut dire que

:

La couche limite est la mince pellicule entourant un

corps en mouvement dans un fluide (air). Dans cette mince pellicule les forces

de viscosité sont importantes.

La couche limite conditionne directement la

résistance de frottement du corps en mouvement dans le

fluide.

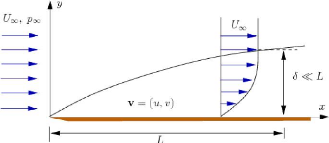

Figure (I.3) : Forme de la couche limite sur une plaque

I.4.1. Epaisseur de la Couche Limite

L'épaisseur de la couche limite croit de

l'amont (quelque mm) vers l'aval (quelque Cm). Conventionnellement

l'épaisseur de la couche limite est la distance à la paroi

à partir de laquelle U = 0,99 U0

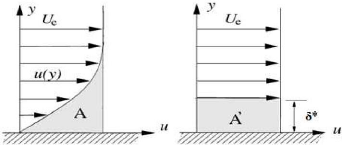

I.4.1.1. Epaisseur de déplacement ä*

Les lignes de courants en écoulement visqueux

sont déplacées par rapport à leurs positions en fluide

non-visqueux.

Figure (I.4) : Epaisseur de la Couche Limite

Ce déplacement est exploites pour définir

une épaisseur tel que les aires A et A' soient égales

:

S

4* = O <1 - ~ P=

0

|

dy (I.24)

|

|

I.4.1.2. Epaisseur de quantité de mouvement

è

Correspond à la perte de quantité de

mouvement dans la CL par rapport à un écoulement de fluide

parfait (à débit masse équivalent)

8 = OR

SU (1 - U Ue) d)1 (I. 25)

Ue

I.4.1.3. Facteur de forme H

Rapport des deux épaisseurs

précédemment définies :

8*

H = 8 (I. 26)

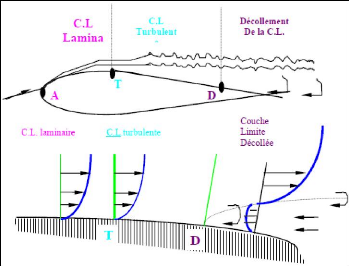

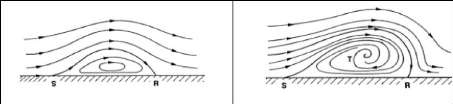

I.4.2. Décollement de la Couche Limite

La théorie de la couche limite laminaire montre

que le profil des vitesses se modifie sous l'effet d'un gradient longitudinal

de pression positif.

La pente à l'origine peut devenir nulle,

caractérisant le point de décollement. Il est en est de

même pour une couche limite turbulente.

· De A à T les vecteurs vitesses restent

parallèles entre eux sur une normale à la paroi : la couche

limite est laminaire.

· A partir de T, les vecteurs vitesses ne sont

plus parallèles entre eux, mais les vecteurs vitesse moyenne restent

parallèles entre eux. La couche limite est turbulente. T est le point de

transition, sa position dépend essentiellement du nombre de Reynolds, de

l'état de surface et du nombre de Mach. La couche limite turbulente est

d'autant plus importante que Re est grand.

· A partir de D, la couche limite se

décolle, les particules près de la paroi voient leur mouvement

s'inverser et entraînent la formation de tourbillons (d'où forte

augmentation de la traînée). D est le point de

décollement.

Figure (I.5) : Décollement de la Couche

Limite

La figure (I.5) montre l'évolution progressive

du profil des vitesses d'amont en avale: lorsque la vitesse s'annule dans les

couches inférieures, le fluide sous l'effet de la pression plus grande

en aval qu'en amont prend une vitesse de sens opposé à celui de

la vitesse de l'écoulement extérieur, créant un courant de

retour. [4]

L'expérience met en évidence le

phénomène très important dit « décollement

libre » dont la position peut être prévue lorsqu'on

étudie le développement d'une couche limite et en particulier

l'évolution du coefficient local de frottement puisque celui-ci s'annule

au point de décollement.

Figure (I.6) : Ecoulement avec gradient longitudinal de

pression positif (D est le point de décollement de la couche

limite).

Pour les applications, il est très important

de noter qu'une couche limite turbulente décolle moins facilement qu'une

couche limite laminaire, étant donné l'échange intense

d'énergie à l'échelle macroscopique qui existe entre les

couches inférieures dans une couche limite turbulente.

Les écoulements décollés

tridimensionnels sont caractérisés par la présence de

structures tourbillonnaires définies comme des concentrations spatiales

de vorticité résultant du décollement de la couche limite

figure (I.6).

Une fois que le décollement a eu lieu, la

vorticité tend à se concentrer au voisinage de surfaces dont

l'enroulement forme les tourbillons. Dans la réalité, de telles

surfaces définies comme support de discontinuités (ou

singularités) n'existent pas. Ces concepts appartiennent aux

modèles de fluide parfait. Dans le monde réel, la

vorticité est répartie dans l'espace et occupe un certain volume

dans le voisinage de ce que l'on appelle une surface de

décollement.

(a) écoulement bidimensionnel (b)

écoulement tridimensionnel

Figure (I.7) : Conceptions simples du

décollement.

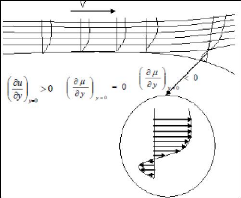

I.4.3. Couche limite turbulente

Profil de vitesse dans la couche limite turbulente

:

· Équation de quantité de mouvement

:

äu U + v

äx

|

äu

=

äy

|

äy <v äu

ä äy= + ä äy

U-~'v'WWWWWX (I. 27)

|

|

· Proximité immédiate de la paroi :

terme de frottement laminaire dominant (vitesses moyennes et fluctuations de

vitesses ?0 quand y ?0

Y" Zv Ou

O Y"\ 0 Quand y ? 0 ~ = dy = ef g y (I.

28)

Zone de très proche paroi = sous-couche visqueuse

(viscous sub-layer)

· Echelle caractéristique de la vitesse =

vitesse de frottement

· Variables sans dimension pertinentes dans la zone

proche paroi :

U Ut)'

U+ = , y+ = (I.30)

Ue

· Relation de très proche paroi valable

jusqu'à y+ ? [10, 5]

u = i (I.31)

· Lorsque l'on quitte la sous-couche visqueuse,

le frottement turbulent devient peu à peu prépondérant par

rapport au frottement laminaire (faibles vitesses termes d'inertie

négligeables) -dans cette zone, le frottement total reste à peu

près constant et égal à -la vitesse moyenne reste de

l'ordre de la vitesse de frottement -l'échelle caractéristique de

longueur reste

Ui = f(yi) (I.32)

· Lorsque l'on continue à

s'éloigner de la paroi, frottement turbulent et inertie deviennent

dominants devant le frottement laminaire -déficit de vitesse de l'ordre

de la vitesse de frottement -échelle de longueur de l'ordre de

l'épaisseur de CL

Ue - U = g (y 4) = 0k3 (I.

33)

UT

· Lorsque l'on est à l'extérieur de

la CL seul le terme d'inertie est dominant, les frottements laminaire et

turbulent devenant négligeables

I.5. Turbulence

Le phénomène de turbulence se manifeste

par un champ de vitesse fluctuant. Ces fluctuations des variables de

l'écoulement peuvent être d'un petit ordre de grandeur et

atteindre des hautes fréquences. La résolution directe des

équations régissant les écoulements turbulents est

extrêmement onéreuse, compte tenu des temps de calcul et des

moyens informatiques requis.

Cependant, la solution instantanée (exacte) des

équations gouvernantes peut être

moyennée en temps, tout

en éliminant les grandeurs de faible échelle de turbulence,

ce

qui rend la résolution des équations résultantes

moins coûteuse. Néanmoins, cette

modélisation fait apparaître des variables

inconnues supplémentaires qui doivent être

déterminées en utilisant des modèles dits de

turbulence.

I.5.1. Modélisation de la turbulence

Il n'y a pas de modèle de turbulence universel

valable pour modéliser tous les cas d'écoulements. Le choix d'un

modèle de turbulence dépend de certaines considérations

telles que la physique du problème traité, le niveau de

précision exigé, les ressources informatiques disponibles et le

temps disponible pour effectuer la simulation.

Afin de choisir le modèle le plus

approprié à chaque application donnée, il est

nécessaire de comprendre les principes et les limites de chaque

modèle de turbulence.

I.5.2. Nombre de Reynolds

Le nombre de Reynolds (Re)

est un nombre sans dimension utilisé en mécanique des fluides. Il

a été mis en évidence en 1883 par Osborne Reynolds. Il

caractérise un écoulement, en particulier la nature de son

régime laminaire, transitoire, et turbulent. Le nombre de Reynolds

représente le rapport entre les forces d'inertie et les forces

visqueuses. On le définit par:

L.0

Re = V (I. 34)

Avec :

U : vitesse du fluide [m/s]

L : longueur caractéristique

[m]

í : viscosité cinématique

du fluide : [m2/s]

Le nombre de Reynolds s'interprète alors comme le

rapport entre forces d'inertie et forces visqueuses. Donc on distingue trois

principaux régimes :

· Aux faibles valeurs du Reynolds

(inférieures à 2000) : les forces de viscosité sont

prépondérantes, l'accélération convective

étant négligée ; L'écoulement est laminaire. De

plus, comme l'inertie est négligeable, l'écoulement du fluide est

réversible. C'est-àdire si les forces extérieures sont

soudainement stoppées, le fluide s'arrête immédiatement, et

si les forces extérieures sont inversées, le fluide repart en

sens inverse.

· Aux valeurs intermédiaires du Reynolds

(entre 2000 et 3000 environ) : les forces d'inertie sont

prépondérantes, mais l'écoulement reste laminaire.

Cependant, il n'est plus réversible: si l'on stoppe les forces

extérieures, le fluide continu partiellement sur sa

lancée.

· Aux fortes valeurs du Reynolds (au-delà

d'environ 3000) : les forces d'inertie sont si importantes que

l'écoulement devient turbulent. Entre les régimes laminaire et

turbulent, on parle de régime transitoire.

I.5.3. Nombre de Mach" M "

Pour comparer la vitesse « U» d'un

écoulement et la vitesse « a » du son, il est

intéressant d'introduire le rapport sans dimension « U/a »

appelé Nombre de Mach.

U

M =

a (I.35)

* Si U < a ? M < 1 : l'écoulement est

subsonique.

* Si U > a ? M > 1 : l'écoulement est

supersonique. * Si U = a ? M = 1 : l'écoulement est sonique.

En mécanique de vol on définie plusieurs

nombres de Mach:

· Le nombre de Mach général : C'est

le nombre de Mach correspondant à la vitesse de l'avion « U »

et la vitesse du son « a » à l'altitude de Vol.

· Les nombres de Mach locaux: Qui correspondent par

exemple à des survitesses locales sur l'extrados.

I.5.4. Les modèles de turbulence

Les écoulements turbulents sont

caractérisés par les champs de fluctuation de

Vitesse.

Ces fluctuations mélangent des quantités

transportées telle que l'énergie, la concentration

D'espèce,... Ces fluctuations peuvent être de petite

échelle et de haute fréquence, elles sont d'un point de vue

informatique trop ardu pour être simuler directement dans des calculs

pratiques en technologie.

En alternative les équations régissantes

(exactes) instantanées peuvent être remplace

par des

équations a variables moyennes temporelles ramenée a des

structures a petites

échelles, afin d'obtenir un ensemble

d'équations modifie qui sont plus simple à

résoudre.

I.5.4.1. Le modèle Spalart-Allmaras

Le modèle Spalart-Allmaras est une formulation

simple à une équation. Ce modèle est surtout

destiné à des applications aérospatiales, et il a

donné des résultats satisfaisants concernant les calculs des

couches limites soumises à de très forts gradients de pressions.

Il devient de plus en plus populaire dans d'autres applications telles que les

turbomachines.

Sous sa formulation originale, le modèle

Spalart-Allmaras est un modèle de turbulence à bas nombre de

Reynolds nécessitant la résolution complète des

équations de la couche limite.

Cependant, certains codes de CFD couplent ce

modèle avec des fonctions de parois lorsque la résolution du

maillage n'est pas suffisamment fine. En outre, ce modèle est moins

sensible aux erreurs numériques que les modèles k-å et

k-ù.

Cependant, les équations modifiées

contiennent des variables inconnues additionnelles, et des modèles de

turbulence sont nécessaires pour déterminer ces variables en

termes de quantités connues.

I.5.4.2. Le modèle k-å

Les modèles de turbulence les plus populaires

sont les modèles dits à deux équations dont le

modèle k-å. Il est fréquemment utilisé dans de

nombreux calculs d'ingénierie. Il est basé sur la formulation

proposée par Launder et Spalding. [5]

La robustesse, l'économie, et la

précision dans la prédiction d'une large gamme de

problèmes d'écoulements turbulents, expliquent sa

popularité dans la simulation des écoulements industriels et les

problèmes de transfert de chaleur. Le modèle k-å est un

modèle semi empirique et les équations utilisées

découlent des considérations phénoménologiques et

empiriques.

Par rapport à sa formulation d'origine, le

modèle a subi des améliorations pour l'adapter au mieux à

certains cas d'écoulement. On retrouve ainsi la variante k-å - RNG

(Re Normalisation Group) [6] et k-å modifié. [7]

I.5.4.3. Le modèle k-ù standard et le

modèle k- ù -SST

Le modèle k-ù est basé sur la

formulation de Wilcox [8], dans laquelle il a introduit des modifications qui

tiennent compte des effets liés aux bas Reynolds et à la

compressibilité. Les deux variantes du modèle k- ù,

Standard et SST, sont des modèles semi empiriques et ils ont la

même forme mathématique que les équations de transport de k

et de ù. Le modèle k- ù -SST est basé sur la

formulation proposée par Menter. [9]

I.5.4.4. Modèle à contrainte de Reynolds

RSM (Reynolds Stress Model)

Ce modèle est encore plus sophistiqué.

Il évite de faire l'hypothèse d'isotropie de la viscosité

turbulente, car il résout les équations pour les six composantes

des contraintes de Reynolds et pour å. Ce modèle est donc

très lourd numériquement et la convergence est souvent difficile.

Il existe de nombreuses variantes de ce modèle, qui concernent en

particulier la façon de modéliser la corrélation de la

fluctuation de la pression et la déformation. Ce modèle est

préconisé dans le cas des écoulements fortement

tourbillonnaires, comme par exemple dans le cas d'un cyclone ou d'un injecteur

dans une chaudière à combustion. [10.11.12]

I.5.4.5. Large Eddy Simulation (LES)

Dans l'approche LES, toutes les échelles de la

turbulence sont résolues sauf celle relative à la dissipation,

qui est modélisée. Il faut donc utiliser un maillage très

fin et opter pour une solution instationnaire dans la résolution des

équations. Après un temps de calcul assez long, la solution peut

reproduire toutes les échelles de la turbulence. Ce modèle est

très puissant dans le cas où les écoulements ne sont pas

dominés par la présence des parois parce qu'il faut alors un

maillage très fin ou l'utilisation d'une fonction de parois dans cette

région. Ce modèle permet d'accéder à un tel niveau

de détails qu'il peut être utilisé pour la

prédiction du bruit.

Avec l'augmentation de la puissance des ordinateurs,

ce modèle est devenu plus intéressant. Mais il faut éviter

de l'utiliser avec un maillage trop lâche, ou pour des simulations en

deux dimensions parce que le modèle s'appuie sur des

phénomènes tridimensionnels.

I.5.4.6. Simulation directe (DNS) ou Direct Numerical

Simulation

DNS est théoriquement l'approche la plus

puissante car elle fait appel à un maillage très fin et à

un pas de temps très petit pour résoudre les équations de

Navier-Stokes sans aucun modèle. Mais avec les plus puissants

ordinateurs, on ne peut aujourd'hui étudier que les écoulements

simples. Donc, cette approche n'a encore aucune utilité industrielle.

Elle reste réservée à la recherche et à la

construction de modèles.

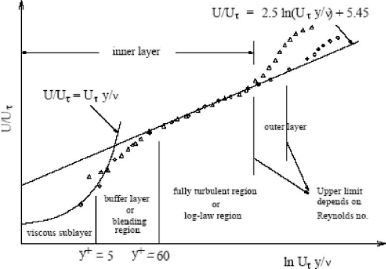

I.5.5. Calcul en proche paroi

Les écoulements turbulents sont sensiblement

influencés par la présence des parois. Dans les zones très

proches des parois, les effets de viscosité réduisent les

fluctuations des vitesses tangentielles. En dehors de la zone de proche paroi,

la turbulence apparaît plus rapidement par la production d'énergie

cinétique turbulente due au gradient de vitesse moyenne.

La modélisation des zones de proche paroi a un

impact significatif sur les résultats de la simulation numérique

car la présence des parois constitue la principale source de

vorticité et de turbulence et les variables de l'écoulement

turbulent y présentent un fort gradient. Les modèles de

turbulence définis précédemment (k-å, RSM, LES),

demeurent valables pour le calcul des écoulements turbulents loin des

parois, cependant ces modèles doivent être

développés initialement pour être appliqués dans

toute l'étendue de la couche limite à condition que la

résolution du maillage soit satisfaisante.

Beaucoup d'expériences ont montré que la

région proche paroi peut être divisée en trois couches.

Dans la première couche appelée sous-couche visqueuse,

l'écoulement est presque laminaire, la viscosité joue un

rôle dominant sur l'écoulement et les phénomènes

physiques associés (transferts de chaleur, etc.). Dans la zone

externe

appelé zone logarithmique, c'est plutôt la

turbulence qui joue un rôle prépondérant. Finalement une

zone intermédiaire entre la sous couche visqueuse et la zone

logarithmique associe les effets de la turbulence et les effets de la

viscosité est définie. Figure (I.8) illustre la subdivision de la

zone de proche paroi.

Figure (I.8) : Division de la région proche

paroi

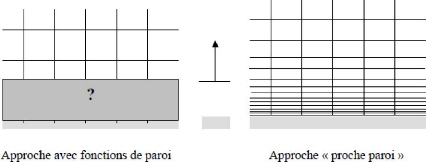

I.5.5.1. Modélisation de l'écoulement en

proche paroi

Il existe deux approches pour modéliser

l'écoulement en proche paroi. La première approche consiste

à ne pas résoudre l'écoulement dans la région de la

sous couche visqueuse et d'appliquer des fonctions empiriques dites fonctions

de paroi. Cependant, l'utilisation de ces fonctions exige la modification et

l'adaptation des modèles de turbulence pour tenir compte de la

présence des parois dans l'écoulement.

Dans la deuxième approche, les modèles

de turbulence sont adaptés afin de résoudre toutes les

sous-couches y compris la sous couche-visqueuse, cette approche appelée

approche proche paroi nécessite un maillage très raffiné

près des parois. Figure (I.9) résume la différence entre

ces deux approches :

Figure (I.9) : Modélisation de la couche

limite.

Dans la plupart des écoulements turbulents

à haut Reynolds, l'approche basée sur fonctions de paroi

réduit considérablement les besoins en ressources informatiques.

Cette approche demeure très populaire pour sa robustesse, son

économie et sa précision, et elle est largement utilisée

dans beaucoup d'applications industrielles.

Cependant, cette approche est inadéquate pour

la modélisation des écoulements où les effets liés

aux bas Reynolds sont prépondérants et les hypothèses

concernant les fonctions de paroi ne sont plus valables.

I.6. Les conditions aux limites

En fonction du problème physique traité,

les conditions aux limites sont différentes et leur compatibilité

avec les modèles numériques associés à un impact

direct sur la convergence et le réalisme des résultats des

simulations numériques. Plusieurs types de conditions aux limites sont

proposés en CFD.

I.6.1. Condition de pression à l'entrée

Ce type de condition aux limites est employé

lorsqu'on veut imposer une pression à l'entrée du volume de

contrôle à étudier. Cette condition est valable aussi bien

en écoulement compressible qu'en écoulement incompressible, elle

est utilisable lorsqu'on connaît la pression à l'entrée et

qu'on recherche la vitesse de l'écoulement correspondante. La pression

totale imposée s'exprime, en écoulement incompressible, par la

relation suivante:

1

Pt = Pp + 2pv2

(I.36)

En écoulement compressible cette expression

devient :

|

Po = Pp + (1 + ' - 1

2 M2)

|

y y-1

|

(I.37)

|

Avec :

Pt : Pression totale Ps :

Pression statique

ã : Rapport des chaleurs

spécifiques (Cp/Cv)

M : Nombre de Mach

I.6.2. Condition de vitesse à l'entrée

Cette condition aux limites sert à imposer une

vitesse d'entrée au volume de contrôle. Une fois la vitesse

fixée, on remonte aux autres grandeurs de l'écoulement. Cette

condition aux limites est utilisable en général dans les

écoulements supposés incompressibles. Pour des raisons

d'instabilités numériques il est déconseillé

d'appliquer la condition de vitesse à l'entrée dans le cas des

écoulements compressibles.

I.6.3. Condition de débit massique à

l'entrée

A l'inverse de la condition de pression à

l'entrée, cette condition aux limites consiste à fixer le

débit de l'écoulement à l'entrée pendant que la

pression totale de l'écoulement varie. Dans plusieurs applications, la

condition de pression à l'entrée rend la convergence des calculs

plus lente, il est conseillé dans ces cas d'appliquer la condition de

débit massique à l'entrée. Pour les calculs des

écoulements incompressibles, il n'est pas nécessaire d'imposer le

débit massique à l'entrée. La vitesse de

l'écoulement impose la valeur du débit massique du fait que la

masse volumique du fluide est constante.

I.6.4. Condition de pression à la sortie

Permet d'imposer une valeur de la pression statique

à la sortie du volume de contrôle. La valeur de la pression

statique ne peut être imposée que lorsque l'écoulement est

subsonique.

Le processus de convergence devient plus rapide lorsque

la valeur de la pression à la sortie imposée est proche de la

réalité.

I.6.5. Condition de parois

Cette condition aux frontières permet de

spécifier les parois du volume de contrôle.

Les parois peuvent être déclarées

fixes ou en mouvement relatif à l'exemple des rotors de machines

rotodynamiques.

Pour des écoulements visqueux, la condition de

non glissement est associée à cette condition aux limites. La

contrainte de cisaillement associée à la présence des

parois dans le domaine de calcul en régime d'écoulement laminaire

est donnée par la relation suivante :

I.7. Conclusion

Dans ce chapitre, nous avons présenté

quelques notions de base en mécanique des Fluides, et un rappel sur les

principes généraux de la couche limite, la dynamique des

différentes structures de la couche limite laminaire et turbulente et la

physique de décollement de la couche limite. En fin une

modélisation de la turbulence et quelques définitions de ces

model les plus utilisés dans la simulation numérique.

CHAPITRE

II

SIMULATION NUMERIQUE

&

MAILLAGE HYBRIDE

SOMMAIRE PAGE

II.1. Introduction 22

II.2. Processus de simulation numérique

22

II.3. Les Logiciels de Simulation Numérique

31

II.4. Maillage hybride 33

II.5. Conclusions 37

II.1.Introduction

La CFD (Computational Fluid Dynamics) est simplement

le calcul numérique appliqué à la mécanique des

fluides. Cela consiste à résoudre dans une

géométrie donnée les équations fondamentales de la

mécanique des fluides, que l'on peut éventuellement coupler aux

équations de transfert thermique ou de réaction chimique.

Historiquement, la CFD a commencé à se développer en

génie mécanique, pour étudier les écoulements

autour d'un objet afin de mieux le profiler (ailes d'avions, automobiles). Dans

le domaine du génie chimique, les problèmes sont, en

général, beaucoup plus complexes de par, en particulier, le

caractère multiphasique des écoulements, les réactions

chimiques et le comportement rhéologique des fluides.

Le résultat d'une opération unitaire est

souvent sous-tendu par la qualité des écoulements qui sont

produits dans l'appareil, car l'intensité des transferts en

dépend fortement (mise en contact d'espèces, de fluides, de

phases, d'internes, de parois). La connaissance des écoulements dans une

installation, et des grandeurs locales ou globales que l'on peut en

déduire (champs de concentration, de dissipation

énergétique, de température, puissance dissipée,

perte de charge, distribution de temps de séjour, etc.), aide alors

l'ingénieur de procédé à mieux définir la

géométrie de son équipement et à régler avec

pertinence ses paramètres opératoires.

II.2.Processus de simulation numérique

Les développements et les progrès

réalisés au cours des deux dernières décennies ont

conduit à l'apparition d'une méthodologie qui est devenue

standard. Comme pour tout système complexe, la clef de la maîtrise

réside dans l'identification et la modularisation des tâches.

Actuellement, la méthodologie standard découpe le processus de

simulation en quatre tâches distinctes, qui sont :

· Modélisation

Géométrique

· Maillage

· Résolution

· Analyse et Visualisation

La Figure (II.1) montre comment ces quatre modules

s'intègrent dans le processus de simulation numérique, et comment

ils communiquent entre eux. La transmission d'information, c'est-à-dire

la façon dont les objets sont échangés entre modules, se

fait sous la forme de fichiers informatiques. [13]

MODELEUR

GEOMETRIQUE

GENERATEUR

DE MAILLE

RESOLUTEUR

D'EQUATIONS

ANALYSE ET

VISUALISATION

Géométrie

Maillage

Solution

Figure (II.1) : Méthodologie de résolution

d'un problème numérique

II.2.1. Modélisation Géométrique

Le rôle du modeleur géométrique

est de traduire la géométrie des objets, en deux ou trois

dimensions sous la forme d'une représentation informatique. Les

entités constituant la description complète de la

géométrie sont des formes élémentaires

assemblées pour former la géométrie. La

modélisation solide appelée CSG (Constructive Solid Geometry) est

basée sur des volumes élémentaires tels que cubes,

sphères, cônes, et autres volumes géométriques de

base. Le modèle final est obtenu en appliquant des opérations

booléennes sur ces volumes élémentaires. Les

opérations sont l'union, l'intersection, la soustraction, etc. La

modélisation B-rep (Boundary Représentation) utilise, comme son

nom l'indique, les frontières pour construire le modèle. Cette

modélisation définit un volume à partir des surfaces qui

le bornent. Les techniques de représentation de ces surfaces sont issues

des développements mathématiques sur les fonctions splinaires, de

Bézier et plus récement les NURBS. Ces surfaces sont

ellesmêmes délimitées par des courbes qui sont

définies par des points.

Un modeleur géométrique produit un

fichier qui contient une représentation informatique de la

géométrie. Le format est souvent propre au modeleur

géométrique, même si des efforts sont faits pour arriver

à une norme (telles que les normes IGES ou STEP). Souvent, le format

utilise la représentation la plus simple soit une facettisation plane

obtenue par des triangles

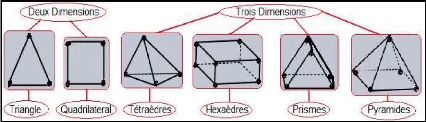

II.2.2. Maillage

Un maillage est une partition de l'espace ou d'un

domaine en cellules appelées éléments. Le mailleur prend

en entrée la géométrie, c'est-à-dire le fichier

produit par le modeleur géométrique, et fournit en sortie un

maillage. Ceci comprend une information

géométrique sur les sous-volumes et une

information topologique sur la connectivité entre les

éléments. Les maillages non structurés sont sous la forme

d'une liste d'éléments interconnectés. Les formes sont

souvent des triangles ou des quadrilatères en deux dimensions, et des

tétraèdres, des cubes ou des hexaèdres en trois

dimensions. La connectivité d'un élément est la liste de

ses voisins. Un élément possède un voisin par arête

ou par face, selon que le maillage est bi- ou tridimensionnel. Dans le cas des

maillages structurés, la connectivité est par définition

implicite, et donc le maillage se résume à une simple liste de

noeuds.

II.2.2.1. Génération de maillage

La génération du maillage (2D ou 3D) est

une phase très importante dans une analyse CFD, vu l'influence de ses

paramètres sur la solution calculée.

La technique de génération de maillage

peut être résumée sous la forme suivante :

La géométrie doit être

préparée au préalable, avec la définition de tous

les composants de la géométrie fuselage, aile, extrados,

intrados...etc., sous forme de données numériques, fichier CAD

pré-établi ou plutôt sous forme de fichier maillage qu'on

peut importer sous ICEM CFD.

La géométrie qui représente les

différents domaines fluides est décomposée en sous

domaines « maillables ».

Maillages des sous domaines fluides.

La réduction du temps nécessaire à

la génération du maillage est un critère de bonne

maîtrise de l'utilisation des outils CFD.

Figure (II.2) : Exemples de mailles utilisées en

Volumes Finis.

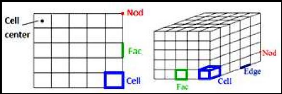

II.2.2.2. Composants du maillage

Les composants sont définis dans un processeur :

Cell = volume de contrôle divisant la géométrie

Le domaine de calcul est défini par un maillage

qui représente le fluide et les faces solides qui

interviennent.

Face = frontière d'une cell

Edge = frontière d'une face

Node = point de maillage

Zone = groupe de noeuds, face et/ou cell

Les conditions limites sont assignées aux faces

zones.

Les d onnées des matériaux et les termes

sources sont assignés aux cell zones.

Figure (II.3) : Composant d'un maillage.

II.2.2.3. Choix du type de maillage

> Maillage structuré (quadra/hexa)

Il est beaucoup plus facile de le générer

en utilisant une géométrie multi bloc. Cette technique consiste

à diviser les domaines de calcul en plusieurs compartiments

de

mailler séparément.

formes géométriques simplifiées et

de les

Les avantages

· Economiq

ue en nombre d'éléments, présente

un nombre inférieur de mailles par rapport à un maillage non

structuré équivalent.

·

Réduit les risques d'erreurs numériques

dues à la diffusion numérique si l'écoulement est

aligné avec le maillage.

Ses inconvénients

· Difficile à générer dans le

cas d'une géométrie complexe.

·

Difficile d'obtenir une bonne qualité de maillage

pour certaines géométries complexes.

·

Dans la majorité des cas, la division du domaine

de calcul est nécessaire pour faciliter sa

génération.

> Maillage non structuré

(tri/tétra.)

Les éléments de ce type de maillage sont

générés arbitrairement sans aucune contrainte quant

à leur disposition.

Ses avantages

· Peut être généré sur

une géométrie complexe tout en gardant une bonne qualité

des éléments.

· Les algorithmes de génération de ce

type de maillage (tri/tétra) sont très automatisés

d'où un gain de calcul énorme.

Ses inconvénients

· Très gourmand en nombre de mailles

comparativement au maillage structuré.

· Engendre des erreurs numériques (diffusion

numérique) qui peuvent être plus importantes si l'on compare avec

le maillage structuré.

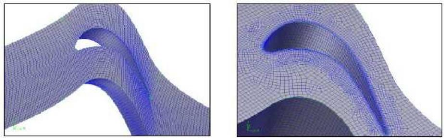

Figure (II.4). Exemple de maillage structuré et

non structuré autours d'un profil. [14]

> Maillage hybride

Maillage généré par un

mélange d'éléments de différents types,

triangulaires ou quadrilatéraux en 2D, tétraédriques,

prismatiques, ou pyramidaux en 3D.

Ses avantages

Combine les avantages du maillage structuré et

ceux du maillage non structuré en réduisant les erreurs dues

à la diffusion numérique.

Ses inconvénients

Ce type de maillage demeure encore difficile à

générer notamment dans les endroits de liaison entre le maillage

structuré et le maillage non structuré

II.2.2.4. Techniques générales de

génération du maillage

Pratiquement, il n'existe pas de règle

précise pour la création d'un maillage valable, cependant il

existe différentes approches qui permettent d'obtenir une grille

acceptable. Nous pouvons résumer ces règles ainsi :

· Maintenir une bonne qualité des

éléments.

· Assurer une bonne résolution dans les

régions à fort gradient.

· Assurer un bon Lissage dans les zones de

transition entre les parties à maillage fin et les parties à

maillage grossier.

· Minimiser le nombre Total des

éléments (temps de calcul raisonnable).

II.2.2.5. Qualité d'un maillage

La génération d'une très bonne

qualité de maillage est essentielle pour l'obtention d'un

résultat de calcul précis, robuste et signifiant.

Une bonne qualité de maillage repose sur les

éléments suivants:

· Minimisation des éléments

présentant des distorsions (skewness).

· Une bonne résolution dans les

régions présentant un fort gradient (couches limites, ondes de

choc ...etc).

Enfin, la qualité de maillage à un

sérieux impact sur la convergence, la précision de la solution et

surtout sur le temps de calcul.

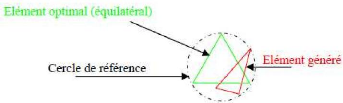

> Distorsion

Une bonne qualité de maillage est synonyme

d'absence de grandes distorsions d'éléments (Bon

skewness).

Le facteur de distorsion Fd (skewness) se calcule de

deux façons différentes :

1. Calcul basé sur le volume

équilatéral :

Figure (II.5) : La distorsion.

Fd =

Tai//ee'te'mentoptimal -

Tailiee'le'mentge'ne're'

Taillee'we'mentoptimal (II.

1)

= 1.2 (II. 3)

?K)

?xi+1

Applicable uniquement pour les éléments

triangulaires ou tétraédriques 2. Calcul basé sur la

déviation angulaire :

|

t = ~~ €Gmax - 90

90 , 90 - 8min

90 (II. 2)

|

|

Figure (II.6) : Déviation angulaire. Applicable

pour tout type d'élément.

· Notons que les grandes valeurs du facteur de

distorsion induisent des erreurs de calcul et ralentissent

considérablement le processus de convergence.

· Quelques distorsions peuvent être

tolérées si elles sont situées dans des régions

à faible gradient.

Ce tableau illustre la variation de la qualité

des éléments de maillage en fonction de la valeur du coefficient

de distorsion Fd :

Tableau (II.1) : La variation de la qualité de

maillage

Fd

|

0-0.25

|

0.25-0.50

|

0.50-0.80

|

0.80-0.95

|

0.95-0.99

|

0.99-1.00

|

Qualité

|

excellent

|

Bon

|

Acceptable

|

Pauvre

|

Très Pauvre

|

Mauvais

|

|

· La valeur maximale du "skewness"

tolérée pour un maillage volumique doit être

inférieure à 0.90.

· La valeur maximale du "skewness"

tolérée pour un maillage surfacique structuré ou non,

hexaédrique ou tétraédrique doit être

inférieure à 0.75.

> Lissage

Le changement dans la taille des

éléments de maillage d'une zone maillée à une autre

doit être graduel, la variation de la taille des éléments

de deux zones adjacentes ne doit pas dépasser 20%.

> Nombre total d'éléments

Un nombre important d'éléments de

maillage permet sans doute d'améliorer la précision des calculs,

mais pénalise les ressources informatiques en terme de mémoire et

alourdit le système. Par voix de conséquence, un compromis entre

précision et temps de calcul s'impose. Des techniques existent pour

économiser un certain nombre d'éléments :

· Utilisation des maillages non uniformes, en

concentrant la bonne qualité du maillage uniquement dans les zones

où c'est nécessaire.

· Utilisation de la fonction adaptation de maillage

pour raffiner uniquement sur des zones bien précises.

· Utilisation des éléments de

maillage hexaédriques dans les zones adéquates.

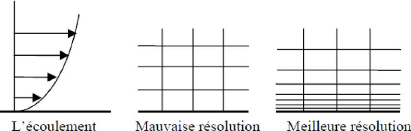

II.2.2.6. Génération de maillage couche

limite

La notion de résolution concerne plus

particulièrement les zones qui présentent un fort gradient, ainsi

une bonne résolution permet de mieux décrire les

phénomènes physiques qui existent dans ces zones telles que les

ondes de choc, ou les phénomènes lies a la couche

limite.

Figure (II.7) : Maillage couche limite.

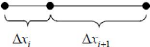

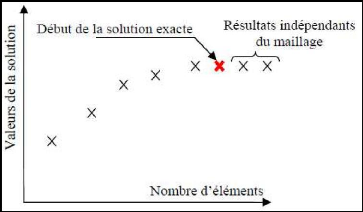

II.2.2.7. Indépendance de la solution du

maillage

Dans une modélisation CFD, la solution doit

être indépendante de la densité du maillage pour être

sûr du réalisme de la solution que donne le solveur après

convergence.

Figure (II.8) : Indépendance de la solution du

maillage.

II.2.3. Resolution

Au cours de cette étape, les équations

différentielles décrivant le phénomène physique

sont discrétisées et transformées en un système

d'équations algébriques. Les techniques utilisées sont les

différences finies, les volumes finis ou bien les éléments

finis, et permettent d'exprimer les variables des problèmes sur le

support géométrique que constitue le maillage. Des conditions aux

frontières et ou des conditions initiales viennent compléter ces

équations, rendant la solution du système unique. Le

résoluteur prend donc en entrée un maillage et avec le

schéma de discrétisation retenu, construit le système

d'équation. La solution de système algébrique,

c'est-à-dire la liste des valeurs, Pour chaque point du maillage, de la

ou les variables est obtenue par différents schémas

itératifs.

II.2.4. Analyse et Visualisation

Les résultats fournis par la résolution

des équations constituent une

quantitéphénoménale de données qui dans

leur forme brute défient toute analyse par un

humain. Les outils d'analyse permettent d'extraire

les informations utiles pour fins d'analyse et de compréhension.

Utilisant des procédures de post-traitement, les caractéristiques

globales qui sont l'objectif final de la simulation numérique, sont

calculées à partir des données ponctuelles de la solution.

Par exemple, lors de l'étude d'une aile d'avion, la traînée

et la portance font partie de ces caractéristiques obtenues par

l'intégration numérique des valeurs surfaciques.

La visualisation regroupent l'ensemble des techniques

qui permettent de représenter les quantités physiques (telles les

vitesses, les températures etc...) sous une forme graphique pour

faciliter la compréhension des résultats.

II.3. Les Logiciels de Simulation Numérique

Le développement du calcul scientifique a

entraîné le développement de nouveaux algorithmes, de

nouvelles méthodes de calcul, d'interfaces plus conviviales et plus

puissantes. Combinés aux progrès très rapide du

matériel informatique, ces développements assurent la progression

des performances des logiciels et par conséquent la réduction du

temps de simulation numérique.

Dans notre travail on utilise le logiciel de simulation

ANSYS 13; (ICEM CFD) pour généré le maillage

tétra/prisme et (FLUENT) pour la simulation d'écoulement

fluide.

II.3.1. ICEM CFD

ICEM est un mailleur commercial ouvert (par

opposition à limité à seul code de calcul. Il peut lire

des géométries venant des logiciels de CAO classiques :

SOLIDWORKS, CATIA, etc., ou générer lui-même ses

géométries. ICEM sauvegarde les maillages soit aux formats des

codes classiques de mécanique des fluides (Fluent, CFX, ...) et de

mécanique du solide (Nastran, Patran, ...), soit dans des formats

définis par l'utilisateur lui-même par le biais de routines en

Fortran ou C.

Par rapport à la concurrence, ICEM est un

mailleur très puissant en termes de génération des

géométries complexes et d'optimisation de maillage. La contre

partie de cette puissance vient de la complexité de l'outil (il existe

de multiples options) et d'une convivialité perfectible.

ICEM génère des maillages 2D ou 3D

structurés, non structurés et hybride à base

d'hexaédriques, prismatiques, tétraédriques. Permet de

mailler des domaines de géométrie d'un problème de CFD

(Computational Fluid Dynamics). Il génère des fichiers *.msh pour

Fluent. Ce dernier est un logiciel qui est basé sur l'utilisation de la

méthode des volumes finis des problèmes de mécanique des

fluides et de transferts thermiques.

En résumé, ICEM est pour la

mécanique des fluides un des mailleurs les plus performants mais il

nécessite un investissement en temps conséquent.

ICEM-CFD regroupe trois fonctions : définition

de la géométrie du problème (construction si la

géométrie est simple ou bien import de la géométrie

CAO), le maillage et sa vérification, la définition des

frontières (Types de conditions aux limites) et définitions des

domaines de calculs.

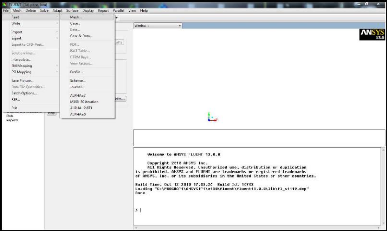

Figure (II.9) : Interface d'ICEM CFD

II.3.2. Le Solveur Fluent

Fluent est un solveur qui utilise des maillages

non-structurés 2D ou 3D (avec la méthode des volumes finis). Ces

maillages sont : soit des maillages triangulaires (tétraédriques

en 3D), soit des maillages structurés interprétés en