3.4.4. Effet de la protubérance des sources de

chaleur, Ec

Il est important de rappeler que les simulations

numériques ont été conduites en utilisant les

données des Tableaux 3.1 et 3.2. Les volumes du MCP et des sources de

chaleur représentés

par leurs longueurs caractéristiques respectives, l o =

lw - 3l c e c et l CE = l c e c ,

sont

maintenus constants pour toutes les simulations numériques, (

lo = 0,06 m, lCE = 0,0067 m).

Dans cette section, l'effet de l'épaisseur

adimensionnelle des sources de chaleur, Ec, sur leur refroidissement

sera étudié. Puisque les dimensions de la cavité et la

quantité du MCP sont maintenues constantes, la hauteur adimensionnelle

de la source, Lc, doit être ajustée en utilisant la

relation: Lc = LCE / Ec où LCE = lCE/

lo, à chaque fois que l'épaisseur adimensionnelle,

Ec, varie. Plusieurs simulations numériques ont

été effectuées en considérant la plage de variation

de Ec/Ec,ref: 0,667 - 4.

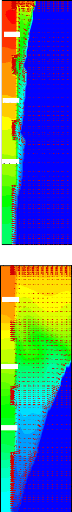

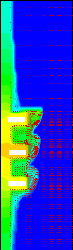

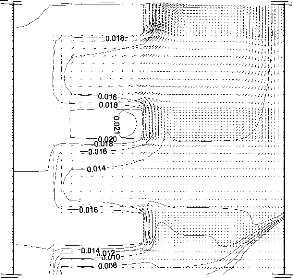

Un exemple illustrant le champ de température, la

structure de l'écoulement, la forme et la position du front de fusion

est donné à la Figure 3.19, pour deux instants adimensionnels,

ô1 =

0,0181 (soit 820 s) et ô2 =0,0733 (soit

3320 s). Comme on peut le constater, la forme et la

position du front de fusion, les isothermes et le champ des

vitesses sont fortement altérés par la protubérance des

sources de chaleur. Le profil des vitesses est parabolique dans la couche

limite qui se développe prés des parois solides. Pour les faibles

rapports Ec/Ec,ref, et dans son mouvement ascendant de convection

naturelle, le MCP liquide récupère la chaleur

évacuée par les trois sources de chaleur et la plaque

conductrice. Lorsque le MCP liquide atteint la paroi supérieure, il

subit une déflexion et descend le long du front de fusion en lui

transférant la chaleur avec une densité de flux de chaleur

décroissante dans la direction descendante. La nature

décroissante, dans le sens descendant, de la densité de flux de

chaleur, à l'interface solide- liquide, entraîne des taux de

fusion décroissant dans le même sens. Ceci explique la

déformation prononcée du front de fusion dans la partie

supérieure de la cavité. La présence

0.019

0.016

0.013

0.027

0.021

0.014

Ec/Ec,ref =0,667 1 2 4

(b)

(a)

0.02

0.018

0.021

0.022

0.020

0.017

.018

0.016

0.015

0.014

0.016

0.014

0.015

0.014

-

0.017

0.014

0.030 0.028 0.026 0.024 0.022 0.020 0.018 0.016 0.014 0.012

0.010 0.008 0.006 0.004 0.002 0.000

0.019 0.018 0.017 0.016 0.015 0.014 0.013 0.012 0.011 0.010

0.009 0.008 0.007 0.006 0.005 0.004 0.003 0.002 0.001 0.000

Figure 3.19: Effet de l'épaisseur

adimensionnelle des sources de chaleur, Ec/Ec,ref, sur les champs de

température, de vitesse, la position et la forme du front de fusion

(isotherme, è =0) aux instants adimensionnels (a):

ô1 = 0,0181 soit 820 s et (b):

ô2 = 0,0733 soit 3320 s

0.022

0.020

0.021

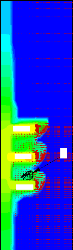

Figure 3.19.c: Structure en

plume au dessus de la

source

supérieure (ô =0,0733)

0.021 0.020 0.018 0.017 0.016 0.015 0.015 0.014 0.013 0.012

0.010 0.009 0.007 0.007 0.005 0.005 0.004 0.003 0.000

d'une cellule de convection prés de la source de

chaleur supérieure améliore le transfert de chaleur entre

celle-ci et le MCP liquide. Ce qui explique la température relativement

basse de la source supérieure et la déformation locale

marquée de l'interface solide-liquide. La chaleur

récupérée par le MCP liquide, lors de son mouvement

ascendant, est transférée au front de fusion qui avance plus

lentement dans la partie supérieure de la cavité en comparaison

avec sa progression dans la partie inférieure. Pour des rapports

Ec/Ec,ref élevés, la situation est localement

similaire à une cavité chauffée par le bas,

caractérisée par l'apparition de ` jets ` et une

structure en plume `panaches `. Cette structure altère

l'écoulement et donne naissance à un vortex anti-horaire au

dessus de la troisième source de chaleur (voir détail figure

ci-contre, Ec/Ec,ref = 4, ô = 0,0733). Ce vortex sépare

deux zones d'écoulement principales: zone inférieure et

supérieure. Dans la zone inférieure, le MCP liquide extrait la

chaleur des faces des sources de chaleur et de la plaque conductrice, pour

l'évacuer, en grande partie, au front de fusion, expliquant le

rapprochement rapide de celui-ci de la paroi droite. Dans la zone

supérieure, et dans son mouvement de convection naturelle, le MCP

liquide extrait la chaleur de la partie supérieure de la plaque

conductrice et de la face supérieure de la source de chaleur

supérieure et la transfère à l'interface solide- liquide.

Dans la partie inférieure de l'enceinte, la fusion est plus rapide en

comparaison à celle dans la partie supérieure. En effet, le

positionnement des sources de chaleur en bas de l'enceinte, où le MCP

liquide est relativement froid, contribue à l'amélioration du

transfert de chaleur et par conséquent à la fusion rapide du

MCP.

Une autre remarque qui se dégage de l'analyse de cette

figure est que la zone la plus chaude comporte les trois sources de chaleur et

une partie de la paroi conductrice. Il faut noter

que cette zone se déplace vers le bas de la

cavité lorsque l'épaisseur adimensionnelle, Ec,

augmente. Quant à la zone la plus froide, dépendamment de

l'épaisseur, Ec, elle peut être située soit en

bas soit en haut de la cavité. Cette zone renferme le MCP liquide ayant

déjà évacué sa chaleur au front de fusion lors de

son mouvement descendant. Il y a lieu de signaler que la Figure 3.19b

correspondant à l'instant ô2 = 0,0733 montre

l'état thermique et

hydrodynamique avancé du système (proche de la

fin du processus de fusion). On peut bien remarquer, que pour une

épaisseur adimensionnelle faible (Ec /Ec,ref

1), la fin du processus de fusion est marquée par la

présence d'un seul bloc de MCP solide dans la zone inférieure

droite de la cavité, alors que pour une épaisseur adimensionnelle

élevé (Ec /Ec,ref > 1) un bloc de MCP solide se

détache et se localise dans la zone supérieure du coté

droit de la cavité.

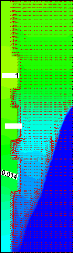

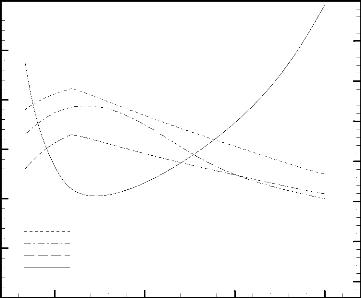

La Figure 3.20, donne le profil de température

adimensionnelle dans la plaque conductrice

en Es

X= - 2 , pour différentes valeurs de

l'épaisseur adimensionnelle, Ec/Ec,ref, à des

instants

adimensionnels représentant trois régimes du

processus de fusion. Cette figure montre que les faces latérales des

sources de chaleur, caractérisées par leur protubérance,

Ec, influencent fortement le transfert de chaleur. Les courbes de

cette figure sont ondulées au niveau des sources de chaleur. Les

maximums se situent directement près des sources de chaleur. Cette

figure montre aussi que, pour les faibles épaisseurs adimensionnelles

(Ec/Ec,ref = 0,667), le maximum est situé à

proximité de la source de chaleur supérieure, alors que pour les

épaisseurs adimensionnelles relativement élevées

(Ec/Ec,ref = 4), ce maximum est localisée près de la source

centrale. Il est à signaler que pour les faibles valeurs de

l'épaisseur adimensionnelle, Ec, la plaque est mal refroidie.

Ceci est dû à la structure de l'écoulement qui change avec

la variation de Ec, comme il a été décrit

précédemment. Il y a lieu de noter qu'à l'instant

ô = 0,095 la différence de température

adimensionnelle enregistrée dans la plaque, Äè s

, est de l'ordre de 0,026 (soit 31 °C) pour les faibles épaisseurs

adimensionnelles

(Ec/Ec,ref = 0,667); une valeur à comparer à 10,5

°C pour Ec/Ec,ref = 4.

E /E

c

ô= 0,018

4

0,667

1

c,ref

ô= 0,051

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035

0

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035

ô= 0,095

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035

è

Figure 3.20: Effet de l'épaisseur

adimensionnelle, Ec/Ec,ref, sur le profil de température

adimensionnelle au sein du substrat en Es

X= - 2 , à différents instants.

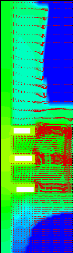

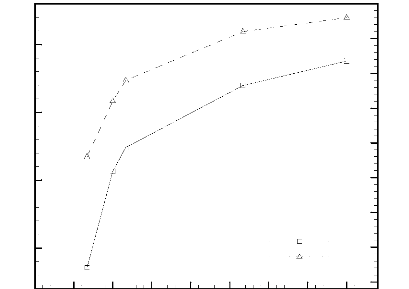

Les constatations précédentes sont

confirmées par l'analyse de la Figure 3.21 qui donne la variation du

nombre de Nuselt moyen, Nu, de chaque source de chaleur et la variation de la

température maximale adimensionnelle en fonction de Ec/Ec,ref

durant le régime quasi stationnaire. Lorsque l'épaisseur

adimensionnelle des sources augmente, le nombre de Nusselt moyen augmente et

atteint sa valeur maximale au voisinage de Ec/Ec,ref =1,2,

puis diminue avec l'accroissement de Ec. Pour Ec/Ec,ref

< 3, le nombre de Nusselt le plus faible correspond

à la source de chaleur supérieure, alors que pour

Ec/Ec,ref >3, c'est la source de chaleur centrale qui

présente le nombre de Nusselt moyen le plus faible. Ces

résultats reflètent fidèlement les

constatations observées précédemment

(Figure 3.19) concernant la localisation de la température maximale

adimensionnelle. Celle-ci est localisée sur la source de chaleur

supérieure pour Ec/Ec,ref < 1, alors que pour

Ec/Ec,ref > 1, cette température est enregistrée par la source

de chaleur centrale. La valeur de cette température augmente avec

l'accroissement du rapport Ec/Ec,ref. Ceci explique la

décroissance aiguée du nombre de Nusselt (qui est inversement

proportionnel à Omax , voir équation

(2.58) ). Lorsque Ec/Ec,ref = 3, la source

centrale présente le nombre de Nusselt le plus petit.

Nu 1

Nu 2

Nu 3

è max

1 2 3 4

E / E

c c,ref

Nu

30

40

20

60

50

10

0

0.021

0.02

0.019 0.018

è

max

0.017

0.016

0.015

0.014

Figure 3.21: Effet de l'épaisseur

adimensionnelle, Ec/Ec,ref, sur la température maximale

adimensionnelle, èmax , et le nombre de Nusselt moyen des

sources de chaleur, Nu, en régime quasi stationnaire, ô =

0,051.

Tableau 3.8: Effet de l'épaisseur

adimensionnelle des sources de chaleur sur le taux de transfert de chaleur

échangé entre le MCP et les des différentes surfaces de la

plaque conductrice et des sources de chaleur en régime quasi- permanent

(ô = 0,051).

|

Ec /Ec,ref

|

Valeurs exprimées en % de la puissance

générée dans les sources de chaleur

|

|

|

0,667

|

17,00

|

20,30

|

7,23

|

22,30

|

7,32

|

17,00

|

4,07

|

|

1

|

18,74

|

18,63

|

7,24

|

19,85

|

6,78

|

17,30

|

8,50

|

|

1,2

|

19,13

|

17,80

|

7,28

|

20,01

|

6,68

|

16,20

|

11,25

|

|

2,6

|

21,07

|

18,20

|

6,01

|

17,12

|

4,01

|

15,40

|

16,80

|

|

4

|

23,40

|

18,64

|

5,97

|

15,03

|

3,23

|

15,04

|

17,85

|

S1 S2 S3

Plaque conductrice

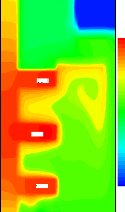

Le Tableau 3.8 donne la contribution au transfert de chaleur

des différentes faces de la paroi chaude, exposées à

l'écoulement, pour différentes épaisseurs adimensionnelles

Ec. L'analyse des données du Tableau 3.8 permet de confirmer

les constatations susmentionnées. Avec l'augmentation de Ec,

les surfaces de la plaque conductrice, situées dans les

microcavités, évacuent de moins en moins la chaleur en

comparaison avec les autres portions. Ceci est dû au faible mouvement du

MCP liquide capturé par les microcavités. La conduction thermique

prédomine au sein des microcavités, conduisant, ainsi, à

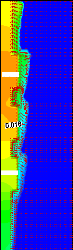

la surchauffe locale du liquide. La Figure 3.22 donne plus de détails

sur l'écoulement à l'intérieur des microcavités et

dévoile l'existence d'un faible mouvement comparativement à celui

trouvé dans la zone d'écoulement principale. Ce faible mouvement

est aussi à l'origine de la décroissance des taux de transfert de

chaleur transmis par les faces des sources de chaleur avec l'accroissement de

l'épaisseur Ec. L'accroissement de l'épaisseur

adimensionnelle, Ec, des sources de chaleur se traduit par le

déplacement descendant des centres des sources de chaleur et par

conséquent une augmentation de la surface d'échange de la partie

de la plaque conductrice située au dessus de la source

supérieure. Cet effet contribue à l'intensification du taux de

transfert de chaleur tel qu'illustré au Tableau 3.8.

S3

0.020

Plaque conductrice

S2

0.020

0.014

S1

0.018

0.016

Figure 3.22: Champ de vitesses au niveau des

microcavités pour Ec/Ec,ref =4, à l'instantô

= 0,051.

L'analyse du Tableau 3.8 montre que, pour la plage de

variation de Ec considérée, quelque soit

l'épaisseur adimensionnelle, Ec, pas moins de 35 % de la

puissance générée par les sources de chaleur est

transférée par les faces verticales arrières des sources

au MCP liquide. La contribution de la plaque conductrice, assurant la diffusion

de la chaleur, s'intensifie avec l'augmentation de l'épaisseur

adimensionnelle, Ec. Le Tableau 3.8 montre que lorsque le rapport

Ec/Ec,ref varie de 0,667 à 4, le taux de transfert de chaleur

évacué au MCP liquide correspond à 35,62 % et 50,45 % de

la puissance générée, respectivement. Quant aux faces des

sources de chaleur en contact avec le MCP liquide, leur contribution au

transfert de chaleur subit une décroissance en passant de 59,60 %

à 48,71 %, lorsque le rapport Ec/Ec,ref s'accroît de 0,667

à 4. De ce qui précède, il en résulte que le taux

de transfert de chaleur vers le MCP s'intensifie sous l'effet de l'augmentation

de l'épaisseur adimensionnelle en passant

d'une valeur de 95,22 % à 99,16 % de la puissance

générée par les sources.

La Figure 3.23 présente l'effet du rapport

Ec/Ec,ref sur la durée adimensionnelle de fonctionnement

sécurisé, ôfonc , et la fraction liquide, f.

L'analyse de cette figure permet de

constater une nette amélioration de la durée

ôfonc avec l'augmentation du rapport Ec/Ec,ref.

Les

valeurs respectives de ôfonc , pour Ec/Ec,ref = 0,67 et 4

sont 0,0887 (~ 4013 s) et 0,117 (~

5294 s). En effet, comme il a été

susmentionné, l'accroissement de l'épaisseur Ec se

répercute sur le taux de transfert de chaleur en intensifiant celui-ci.

En conséquence, les sources de chaleur se refroidissent davantage et la

durée adimensionnelle de fonctionnement sécurisé

s'allonge. La fraction liquide, f, augmente, aussi, suite à

l'augmentation du taux de transfert de chaleur et de la durée de

fonctionnement sécurisé, ôfonc .

0 0.5 1 1.5 2 2.5 3 3.5 4

E c /E c,ref

0.85

f

0.8

1

ô

fonc

f

0.95

0.9

0.75

0.7

0.65

0.6

0.12

0.11

ô

fonc

0.1

0.09

Figure 3.23: Effet de l'épaisseur

adimensionnelle, Ec/Ec,ref, sur la durée adimensionnelle de

fonctionnement sécurisé, ôfonc , et la fraction

liquide, f.

En s'inspirant de la Figure 3.23, les corrélations

exprimant la durée adimensionnelle de fonctionnement

sécurisé, ôfonc , et la fraction liquide,

f, en fonction du rapport Ec/Ec,ref sont

-1,17 - 1 4

,

données par l'équation Eq.(3.4). La variation

maximale entre les résultats numériques et ceux donnés par

l'expression Eq.(3.4) est estimée à 2 %.

(3.4)

~

E ~ ~

E

c c

ô = 0 12243 0,02113

, - ~ ~ , 0 99107 0 12307

f ,

= - , ~ ~

fonc

~ )

E E

c ref

, ~ ~

c ref

,

avec 0,667 < Ec/Ec,ref <

4,0

|

|