|

DEDICACES

A ma mère

Et

A mon père

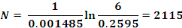

Pour votre soutien indéfectible, votre amour et

tous les efforts conjugués dans mon instruction et mon

épanouissement.

Sans oublier toute personne

Qui de près ou de loin a contribué à

l'aboutissement de ce travail.

REMERCIEMENTS

Mes premiers remerciements sont adressés à M.

N'TCHAYI MBOUROU Gaston, Directeur Général de l'Ecole

Polytechnique de Masuku, pour sa rigueur et son pragmatisme dans la gestion des

offres de formation de notre établissement dont il a la noble charge

d'être la première autorité.

Je tiens également à exprimer ma profonde

gratitude à M. ASSOUME BE Martial, Chef de département EIA de

l'Ecole Polytechnique, pour m'avoir proposé ce thème de travail

et pour toutes ces heures inestimables passées à ses

côtés afin de mener à bien ce travail. Je le remercie

également pour avoir coordonné ma formation et pour tous les

enseignements que j'ai pu recevoir par son entremise. Vous êtes un

exemple pour moi.

Je tiens aussi à remercier le Dr. NGANTCHA Jean Pierre

pour ses conseils techniques, ses remarques constructives et son aide

précieuse dans l'avancement et l'aboutissement de ce travail. Je vous

sais profondément gré.

J'adresse également mes remerciements au Pr. MOUTSINGA

Octave pour avoir présidé le jury de cette soutenance et pour

tous les conseils qu'il a pu me promulguer.

Je remercie le Pr. ALLOGHO Guy Germain, Pr. EKOGO Thierry

Blanchard, Pr. ANDAMI OVONO Armel, Dr. IPOPA Mohamed Ali, Dr. MOMBOBOUSSOUGOU

Yves Constant, Dr. OYOBE OKASSA Aimé Joseph,Dr. ROTIMBO MBOUROU Donald

Romarick, Dr. OBAME NDONG Elysée, Dr. ASSOUMOU ZUE Roland, Dr. MOUBAGOU

Deflandre et l'ensemble du corps professoral de l'Ecole Polytechnique de

Masuku. J'ai beaucoup appris à vos côtés.

Je remercie BOUTSOMBA Augustine, MOUKINDA Georges, MBOYI

Etienne, MOUKELI Pierre, MBINDZOUKOU Dieudonné, MBOYI Auguste, MIKOLO

Marie Jeanne, PAMBO MIKOLO Firmin, NZELA MIKOLO Florent, MOUKANDA MIKOLO

Clarisse, BOUNOUNOU Herline, MOUBOLI MIKOLO Serge, NZENGUE Fernand, VENGUE

MIKOLO Stany, AVOUODJA FoldyCarelle et MBOYI MASSALA Girel. Vous êtes la

famille que j'ai reçue de Dieu.

Je remercie le couple YENO, OKOUMBA Pauline (la mamie), NDAYI

Aïcha Chimène et tantine Ariane pour m'avoir accueilli et

encadré durant tout mon séjour à Franceville et

également pour les moments particuliers que nous avons

partagés.

Pour finir je dis merci à toute la quatrième

promotion des ingénieurs TELECOM de l'Ecole Polytechnique de Masuku.

J'ai également une pensée spéciale envers les

étudiants de la cinquième promotion ingénieur TELECOM qui

m'ont apporté un soutien indéfectible pendant la

présentation. Je termine en remerciant tous mes amis et connaissances

ainsi que tous ceux qui ont influencés positivement mon cursus scolaire.

RESUME

Ce travail présente un modèle théorique

d'estimation de la durée de vie résiduelle utiledes roulements

à billes en s'appuyant sur l'analyse vibratoire. Les vibrations sont des

phénomènes physiques utilisés pour mettre en

évidence les défauts de fonctionnement ou de dégradation

d'une machine tournante et donnent une meilleure mesure de son état. La

détection de la détérioration précoce d'un

roulement est mise en évidence par l'utilisation d'un indicateur de

défaut. Les roulements présentent plusieurs stades de

dégradation. Cette méthodologie sera basée sur deux

étapes clés. D'abord, il sera question de détecter les

défauts en procédant par l'analyse du spectre du signal. Puis

nous allons estimer la durée de vie utile restante en utilisant des

courbes d'ajustement exponentiel et les rapports des durées des phases

de dégradation du roulement.

Mots-clés : roulement à

billes, analyse vibratoire, vibration, machine tournante, indicateur de

défaut, spectre, courbe d'ajustement.

ABSTRACT

This workpresents a theoretical model for estimating the

usefulresidual life of ballbearingsbased on vibration analysis. Vibrations are

physicalphenomenaused to highlightmalfunctions or degradation of arotating

machine and give a bettermeasure of its condition. Detection of

earlybearingdeteriorationishighlighted by the use of a default indicator.

Bearings have several stages of degradation. This methodologywillbebasedon two

key steps. First, defaultwillbedetected by analyzing the signal spectrum. Then,

wewillestimate the remaininguseful life usingexponential fit curves and

bearingdegradation phase duration ratios.

Keywords : ballbearing, vibration

analysis, vibration, rotating machine, default indicator, spectrum, fit

curve.

TABLE DE MATIERE

INTRODUCTION GENERALE

2

CHAPITRE 1 : L'ECOLE POLYTECHNIQUE DE

MASUKU

12

1.1 Présentation de l'Ecole Polytechnique de

Masuku

12

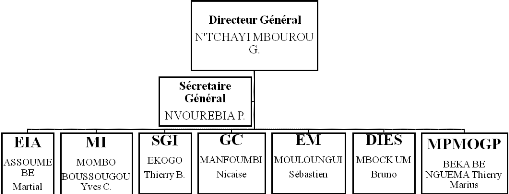

1.2 Organigramme de l'EPM

13

CHAPITRE 2 : LA MAINTENANCE

14

2.1 Généralités sur la

maintenance

14

2.2 La maintenance curative (ou corrective)

14

2.3 La maintenance préventive

15

2.3.1 La maintenance préventive

systématique

15

2.3.2 La maintenance préventive

conditionnelle

15

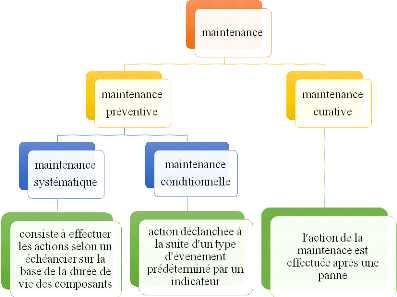

2.4 Schémas synoptiques de la

maintenance

17

2.5 Les machines VIS

18

CHAPITRE 3 : L'ANALYSE VIBRATOIRE

20

3.1 Généralités sur l'analyse

vibratoire

20

3.2 Les vibrations

21

3.3 Notion d'indicateur

22

3.3.1 La valeur efficace ou RMS (Root

Mean Square)

23

3.3.2 La valeur crête et le facteur

crête

24

3.3.3 Le kurtosis

24

3.4 Les roulements à billes

25

3.4.1 Composition d'un roulement à

billes

26

3.4.2 Défaillances des machines

tournantes

27

3.4.3 Causes potentielles de dégradation

28

3.4.4 Fréquences caractéristiques de

défaut des éléments d'un roulement

29

CHAPITRE 4 : ACQUISITION DES DONNEES

30

4.1 Notion de spectre du signal

30

4.2 Principe de numérisation d'un signal

analogique

31

4.3 L'IEEE PHM 2012 Data Challenge

34

4.3.1 Aperçu global du Challenge

34

4.3.2 La plateforme PRONOSTIA

34

4.4 Conditions expérimentales d'acquisition

des données

38

CHAPITRE 5 : DETECTION D'ANOMALIES SUR LA

SIGNATURE FREQUENTIELLE ET ESTIMATION DU TEMPS DE SURVIE

44

5.1 La détection des premiers

défauts

44

5.2 Conception d'un modèle théorique

d'estimation du temps de survie

50

5.3 Application du modèle sur un roulement

d'essai

55

5.4 Estimation du RUL pour les cas particuliers

58

5.5 Perspective d'optimisation du modèle

théorique

60

CONCLUSION GENERALE ET PERSPECTIVE

62

ANNEXE A

63

ANNEXE B

66

ANNEXE C

69

BIBLIOGRAPHIE

71

LISTE DES TABLEAUX

Tableau 1: les différents types de

maintenances

2

Tableau 2 : techniques de surveillance des

roulements

21

Tableau 3: les types de roulements

26

Tableau 4: ensemble des données du

challenge

38

Tableau 5: valeurs des RUL fournis dans le

challenge

57

Tableau 6: résumé des erreurs

d'estimation du RUL

59

Tableau 7: évolution de l'erreur

d'estimation en fonction de N

60

LISTE DES FIGURES

Figure 0 : organigramme de

l'EPM....................................................................13

Figure 1: maintenance

corrective...........................................................................14

Figure 2: maintenance

systématique...................................................................15

Figure 3: maintenance

conditionnelle.....................................................................16

Figure 4: organigramme de la

maintenance...........................................................17

Figure 5: différents types de maintenances

conditionnelles........................................17

Figure 6 : masse suspendue à un

ressort...............................................................21

Figure 7: nature des

vibrations.............................................................................22

Figure 8: suivi de l'évolution d'un

indicateur.........................................................23

Figure 9:courbe d'évolution du facteur

crête.........................................................24

Figure 10 : éléments constitutifs d'un

roulement.....................................................27

Figure 11 : processus de dégradation d'un

roulement..................................................28

Figure 12 : fréquences caractéristiques des

défauts.....................................................29

Figure 13 : spectre d'un signal

sinusoïdal.............................................................30

Figure 14 : numérisation d'un signal

analogique.....................................................32

Figure 15 : propriétés temporelles et

fréquentielles du signal d'entrée...........................33

Figure 16 : propriétés temporelles et

fréquentielles du signal

échantillonné......................33

Figure 17 : échantillonnage provoquant un repliement

de spectre.................................33

Figure 18 : structure élémentaire d'un

convertisseur analogique/numérique.....................34

Figure 19 : dispositif

expérimental.....................................................................35

Figure 20 : schéma d'un

accéléromètre

piézo-électrique...........................................36

Figure 21 : accéléromètre de type

DYTRIAN 3035B...............................................36

Figure 22 : accéléromètres fixés

sur le roulement.......................................................37

Figure 23 : caractéristiques de

l'accéléromètre.......................................................37

Figure 24 : illustration des paramètres

d'acquisition...................................................39

Figure 25 : données du fichier acc_0001.csv du

roulement 1_1....................................39

Figure 26 : cas d'un roulement à contact

radial......................................................41

Figure 27 : cas d'un roulement à contact

angulaire..................................................41

Figure 28 : cas des roulements à double

rangées.......................................................42

Figure 29 : algorithme de calcul de la durée

nominale..............................................42

Figure 30 : vue globale des spectres des signaux

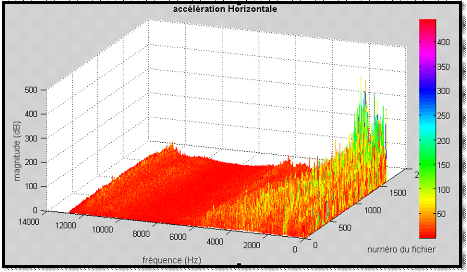

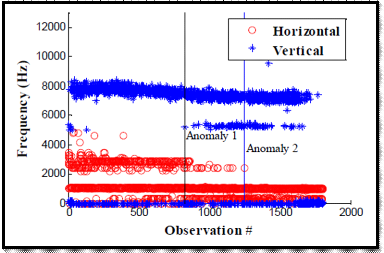

d'accélération horizontale.....................47

Figure 31 : vue globale des spectres des signaux

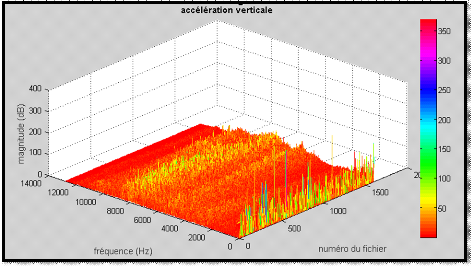

d'accélération verticale........................47

Figure 32 : vue de dessus du spectre du signal

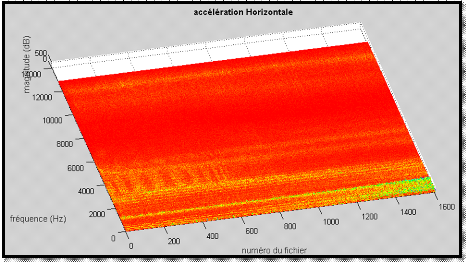

d'accélération horizontale........................48

Figure 33 : vue de dessus du spectre du signal

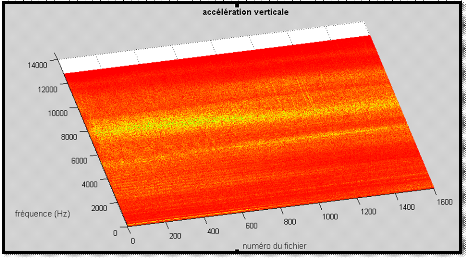

d'accélération verticale...........................48

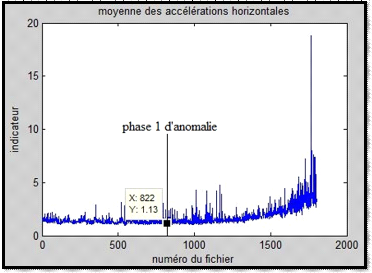

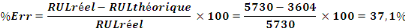

Figure 34 : détection d'anomalies dans le roulement

bearing1_3..................................49

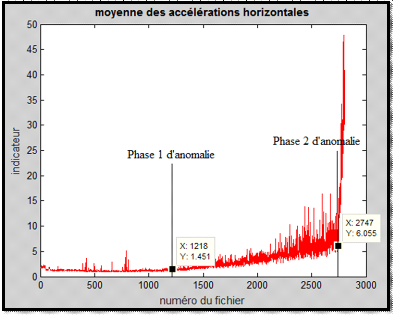

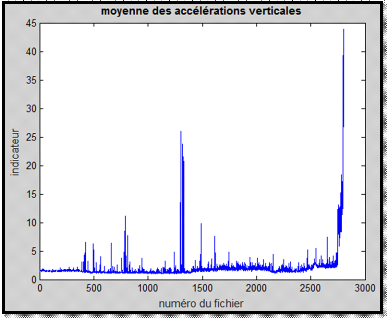

Figure 35 : indicateur appliqué aux

accélérations

horizontales.....................................51

Figure 36 : indicateur appliqué aux

accélérations

verticales.......................................52

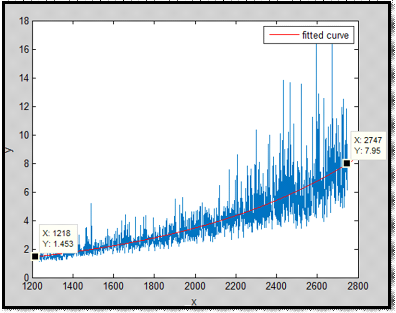

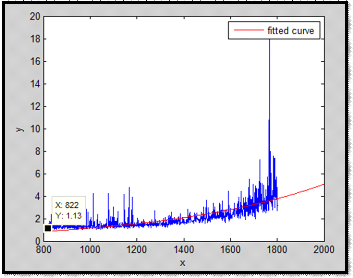

Figure 37 : courbe d'ajustement exponentiel appliquée

au roulement 1_1.......................54

Figure 38 : détection du premier défaut sur le

roulement bearing1_3.............................55

Figure 39 : courbe d'ajustement exponentiel du roulement

bearing1_3...........................56

Figure 40 : détection d'anomalie et évolution

de l'indicateur du roulement 2_2................58

LISTE DES ABREVIATIONS

AFNOR : Association Française de

Normalisation

ASCII : American Standard Code for

InformationsInterchange

AS2M : Automatique et Systèmes

Micro-Mécatroniques

CALCE : Center for Advanced Life Cycle

Engineering

ENSIL : Ecole Nationale Supérieure

des Ingénieurs de Libreville

Fc : Facteur crête

Fd : Facteur de défaut

FEMTO-ST : Franche-compté

Electronique Mécanique Thermique Optique - Sciences et

Technologies.

FFT : Fast Fourier Transform

IEEE : Institut of Electrical and

ElectronicsEngineers

Ku : Kurtosis

MPC : Maintenance Préventive

Conditionnelle

RMS : RootMean Square

RUL : RemainingUseful Life

TF : Transformée de Fourier

INTRODUCTION GENERALE

La production industrielle évolue dans un contexte de

plus en plus sévère en ce qui concerne la qualité, la

sécurité et les nuisances. Par conséquent, l'outil de

production doit faire l'objet d'une maintenance efficace. Des pannes

catastrophiques inattendues entraînent à la fois une perte de

production et des factures de réparation très

élevées.

Les roulements à billes sont certainement les

composants mécaniques les plus surveillés, car très

sollicités dans le cadre des machines tournantes. La défaillance

de ce système mécanique peut provoquer un arrêt de

production et engendrer des coûts de maintenance très

élevés.

Aujourd'hui, il existe de nombreux travaux sur la

détection de défaillance des roulements. On est capable

d'identifier l'élément défectueux et suivre

l'évolution de cette défaillance au cours du temps.

Néanmoins, on ne sait toujours pas estimer la durée de vie

résiduelle de cet élément défectueux à

partir des mesures vibratoires.

Le sujet soumis à cette étude a pour objectif

d'estimer la durée de vie utile restante d'un roulement à bille

à partir de la mesure de son signal vibratoire. L'idée

étant d'avoir un indicateur d'endommagement qui permettra de mieux

comprendre le mode de dégradation du roulement et de tenter de relier

cet indicateur à la durée de vie résiduelle.

Nous avons entrepris l'étude de l'estimation du temps

résiduel utile des roulements à billes en utilisant les

données expérimentales d'un challenge organisé par l'IEEE

Reliability Society en collaboration avec l'institut FEMTO-ST. Ce travail est

scindé en cinq chapitres.

Le premier chapitre présente l'Ecole Polytechnique de

Masuku et son organigramme.

Dans le second chapitre nous rappelons les grands types de

maintenances tout en signalant les avantages et les inconvénients de

chacune d'entre elles.

Le troisième chapitre présente la description de

l'analyse vibratoire, la théorie sur les différents indicateurs

de vibration et celles concernant la constitution des roulements et les types

de défaillances est également présenté.

Le quatrième chapitre présente la

procédure d'acquisition des données exploitées dans ce

travail. La théorie concernant la détermination de la

durée de vie d'un roulement est abordée.

Les résultats obtenus sur l'estimation de la

durée de vie résiduelle et l'estimation de leurs erreurs sont

présentés dans le dernier chapitre. Une comparaison sur

l'évolution de l'erreur d'estimation en fonction de la moyenne des

valeurs absolues du signal vibratoire temporel rangé dans l'ordre

décroissant est mentionnée.

Enfin, le bilan de ce travail sera résumé dans

une conclusion et perspective.

CHAPITRE 1 : L'ECOLE

POLYTECHNIQUE DE MASUKU

INTRODUCTION

Dans le cadre de la formation des ingénieurs à

l'Ecole Polytechnique de Masuku, il a été judicieusement

pensé de prévoir un stage ou un projet de fin cycle pour

l'obtention du diplôme. En effet, les enseignements théoriques et

pratiques auxquels les étudiants sont soumis, bien que riches par leur

contenu, ne peuvent pas à eux seuls leur garantir d'affronter

aisément la vie active. En outre, en plus d'être pour le futur

diplômé une occasion d'asseoir par la pratique les connaissances

acquises au cours de sa formation, ce stage ou projet est un moyen pour lui

d'accroitre ses compétences et de s'imprégner des

responsabilités qui seront siennes lorsqu'il sera amené à

exercer sa fonction d'ingénieur.

C'est dans ce contexte que ce projet nous a été

assigné au sein de l'Ecole Polytechnique de Masuku que nous allons

présenter dans ce premier chapitre.

1.1

Présentation de l'Ecole Polytechnique de Masuku

Créée le 30 décembre 1986 sur les bases

de l'ENSIL (Ecole Nationale Supérieure des Ingénieurs de

Libreville), l'Ecole Polytechnique de Masuku (EPM) est héritière

d'une culture d'excellence digne des grandes écoles d'ingénieurs.

Depuis sa création, l'EPM continue de former une élite

scientifique et technologique au service du développement du Gabon.

L'EPM est située au sud-est du Gabon dans la province

du Haut-Ogooué et plus précisément dans la commune de

Franceville. Elle compte parmi les trois établissements de

l'Université des Sciences et Techniques de Masuku avec la Faculté

des Sciences (FS) et l'Institut National Supérieur d'Agronomie et de

Biotechnologies (INSAB).

Cet établissement d'enseignement supérieur est

membre de la CITEF (Conférence Internationale des Formations

d'Ingénieurs et des Techniciens d'Expression Française). L'EPM a

restructuré son offre de formation selon les dispositions du

système Licence-Master-Doctorat (LMD) en vigueur dans l'espace CEMAC

depuis l'année universitaire 2007-2008.

L'établissement offre les formations suivantes en cycle

court:

} Sciences Générales de

l'Ingénieur (SGI) :classes préparatoires

intégrées ayant un cursus très sélectif. Elle offre

en deux ans une formation en sciences fondamentales et sciences de

l'ingénieur. Les plus méritants accèdent directement au

cycle ingénieur.

} Diagnostics et Interventions sur Equipements et

Systèmes (DIES) : cette filière est destinée

aux bacs F et MI. Elle offre en deux ans une formation en alternance

école-entreprise.

} Diplôme Universitaire en Technologie

(DUT) : ces filières forment en deux ans des techniciens

de terrain compétents dans les domaines du Génie Civile (GC),

Génie Electrique et Informatique Industriel (GEII), Génie

Industriel et Maintenance (GIM) et Génie des Réseaux et

Télécommunications (GRT).

L'EPM forme également en trois ans des

ingénieurs dotés d'outils modernes de management dans les

domaines des Réseaux et Télécommunications, Génie

Civil et Génie Electromécanique.

1.2 Organigramme de

l'EPM

Figure 0: organigramme de l'EPM

EIA : Electronique - Informatique - Automatisme

MI : Maintenance Industrielle

SGI : Sciences Générales de

l'Ingénieur

GC : Génie Civil

EM : Electromécanique

DIES : Diagnostics et Intervention sur Equipement et

Systèmes

MPMOGP : Master Professionnel Maitrise d'Ouvrage et Grands

Projets

CONCLUSION

En somme, dans cette partie nous avons présenté

l'Ecole Polytechnique de Masuku aussi bien dans sa situation

géographique que dans son offre de formation et son organisation

hiérarchique.

CHAPITRE 2 : LA

MAINTENANCE

INTRODUCTION

Le travail soumis à cette étude s'inscrit dans

le cadre de la maintenance des machines tournantes. Il est alors important de

présenter les multiples facettes de la maintenance en procédant

par une étude comparative afin de faire un choix objectif sur le type de

maintenance qui sera utilisé dans la cadre de ce mémoire.

2.1

Généralités sur la maintenance

Selon la norme NF-X60-010, la maintenance est

définie comme étant un ensemble d'activités

destinées à maintenir ou rétablir un bien dans un

état ou dans les conditions données de sécurité de

fonctionnement pour accomplir la fonction requise [1]. Elle désigne

un ensemble d'actions administratives, techniques et managériales

apportées à un équipement durant son cycle de vie afin de

le préserver ou de le rétablir dans un état capable de

réaliser la ou les fonctions pour lesquelles il est utile.

L'intérêt suscité par la maintenance au

sein d'une entreprise est de garantir le fonctionnement des équipements

dans les meilleures conditions possibles afin d'en tirer un rendement optimal,

assurer la disponibilité maximale des équipements à un

prix minimal, augmenter la durée de vie de ces derniers ainsi qu'assurer

leur fonctionnement à tout moment de manière efficace [2].

On peut scinder la maintenance en deux grands champs

distincts, à savoir la maintenance dite curative et celle dite

préventive.

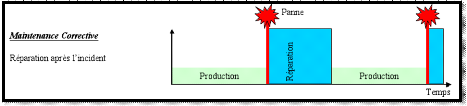

2.2 La maintenance curative (ou

corrective)

La maintenance curative vise à intervenir sur

l'équipement à la suite de la panne. Cela implique que la panne

n'a pas été détectée au préalable avant sa

manifestation effective. Ce type de maintenance requière des aptitudes

à rétablir un dispositif défaillant dans un état

lui permettant d'accomplir sa fonction de manière rentable pour

l'entreprise.Son principal avantage est le fait qu'elle ne nécessite pas

d'investissement en contrôle de l'état des équipements.

Toutefois, elle est également maculée de plusieurs

inconvénients, en l'occurrence des coûts de réparation

élevés, des dommages conséquents, absence de planification

et perte de production si la machine concernée occupe une place

prépondérante dans la chaîne de production de l'entreprise

[3].

Figure 1: Maintenance

corrective

2.3 La maintenance

préventive

La maintenance préventive consiste à intervenir

sur les équipements avant que la panne ne survienne. Elle est

effectuée à des intervalles de temps déterminés

selon des critères prescrits et destinés à réduire

la probabilité de défaillance ou la dégradation du

fonctionnement d'une machine. La périodicité des visites

s'établit par l'étude des lois statistiques de la durée de

vie. Des gammes d'entretien sont élaborées de façon

à préciser le travail à exécuter et de garder la

traçabilité des entretiens. Cette politique de maintenance

s'applique aux éléments provoquant une perte de production ou des

coûts d'arrêts imprévisibles, mais importants. Les

équipements concernés par ce type de maintenance sont ceux dont

l'impact de la panne est désastreux pour la production. Il existe deux

types de maintenance préventive : la systématique et la

conditionnelle [1].

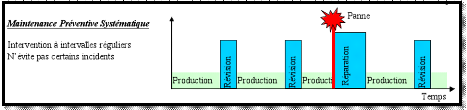

2.3.1 La maintenance

préventive systématique

La norme NF-X60-010 précise que la maintenance

préventive systématique est effectuée suivant un

échéancier établi selon le temps ou le nombre

d'unités d'usages [1]. Généralement la maintenance

préventive systématique s'adresse aux éléments dont

le coût de réparation en cas de panne est très

onéreux. Entre autre nous pouvons citer le changement

systématique d'huile, le changement de la courroie de synchronisation,

etc. Les avantages d'une telle maintenance sont la planification des

arrêts d'entretien, l'optimisation de l'intervention

(préparation), limitation des risques de pannes. Cependant, on note

quelques inconvénients : coût de maintenance

élevé, risque induit par une intervention parfois non

nécessaire [3].

Figure 2: Maintenance

systématique

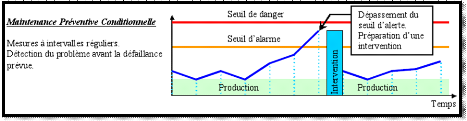

2.3.2 La maintenance

préventive conditionnelle

D'après la norme NF-X60-010, la maintenance

préventive conditionnelle est définie comme une maintenance

subordonnée à un type d'évènement

prédéterminé (auto diagnostic, information d'un capteur,

mesure d'une usure, révélateur de l'état de

dégradation d'un équipement) [1]. En termes d'avantages, cette

maintenance permet l'optimisation de la durée de fonctionnement,

l'optimisation de l'intervention (préparation), l'évaluation

réelle de l'état de la machine. Au titre des inconvénients

on peut souligner le coût de l'investissement et l'astreinte à un

programme de suivi [3].La surveillance d'un équipement est

assurée en relevant périodiquement un indicateur d'état de

dégradation ou de performance.

La Maintenance Préventive Conditionnelle (MPC) a pour

but :

} Surveiller le fonctionnement de la machine et prévoir

quand elle va défaillir

} Anticiper la maintenance et réduire les coûts

liés aux arrêts

} Réparer les machines que lorsque la

nécessité s'impose

} Optimiser les révisions que sur les seules

défaillances.

Par rapport à la maintenance corrective, la MPC

permet d'éviter les pannes et prévenir les

indisponibilités des machines qui peuvent représenter

jusqu'à 2/3 des coûts de production.

Par rapport à la maintenance préventive

systématique, la MPC permet d'éviter les interventions

coûteuses pas toujours nécessaires (ex : vidange d'un grand volume

d'huile sans qu'elle ne soit dégradée) et qui ne garantissent pas

de ne pas avoir une panne.

En MPC, le défaut est détecté avant que

ne survienne la panne. Le principe est donc de surveillerla machine

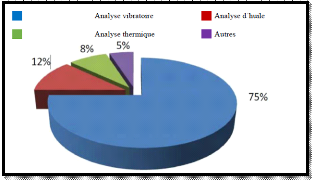

régulièrement et de noter son évolution Il existe

différentes techniques :

} La thermographie infrarouge : Cette

technique permet de mesurer la température des composants sans contact.

Les défauts se traduisant généralement par une

élévation de température anormale.

} L'analyse des huiles : Cette technique

permet à la fois de surveiller l'huile d'une machine afin de la changer

que lorsqu'elle est dégradée mais aussi, à l'instar de

l'analyse de sang pour l'être humain, de mesurer l'état de

santé de la machine. Elle est adaptée aux machines contenant des

fluides de lubrification.

} L'analyse vibratoire : Cette technique est

principalement utilisée pour la surveillance des machines tournantes.

Toute machine tournante vibre. Ces vibrations sont les conséquences de

défaut de machine. Plus la machine vibre, et plus le défaut est

important. Cette méthode est celle qui sera qui sera

développée dans le cadre de ce mémoire [4].

Figure 3: Maintenance

conditionnelle

2.4 Schémas

synoptiques de la maintenance

Figure 4: organigramme de la maintenance

Figure 5: différents type de maintenances

conditionnelles

Tableau 1: les différents

types de maintenances

|

Type de maintenance

|

Description

|

Avantages

|

Inconvénients

|

|

Curative

|

intervention sur l'équipement défectueux

après que la panne soit survenue

|

Aucun investissement dans la surveillance de l'état des

équipements

|

Arrêt de la production pendant un temps

indéterminé, coût de réparations élevé

selon la gravité de la panne

|

|

Systématique

|

Maintenance régulière des machines suivant une

périodicité bien définie

|

Planification des interventions, maitrise de la dépense

liée aux actions à mener, intervention lorsque la production est

arrêtée

|

Remplacement des équipements ou des huiles qui ne sont pas

encore usés, dépenses ne garantissant pas la non manifestation

d'une panne

|

|

Conditionnelle

|

Des actions sont menées lorsque les indicateurs de

défaillance dépassent un seuil

|

Réduire les coûts liés aux arrêts de

production, réparer les machines lorsque la nécessité

s'impose, anticiper la maintenance

|

Coût élevé du matériel de surveillance

de l'état des équipements, risques liés aux erreurs de

mesure des capteurs utilisés

|

2.5 Les machines

VIS

La mise en place d'un dispositif de surveillance des

équipements par analyse vibratoire requière un investissement

financier important, c'est pourquoi il est judicieux de choisir les machines de

la chaine de production, qui sont d'une importance capitale, pour appliquer

cette méthode. Afin de ne pas surveiller des machines qui n'ont aucune

importance dans la chaine de production, les industriels établissement

le classement suivant :

} Machines Vitales : ce sont des

machines non doublées dont la panne entraîne l'arrêt de

production. Les frais et délais de remise en l'état sont

importants. Les pertes de production sont inestimables.

} Machines Importantes : Machines

doublées ou non, et dont la panne entraîne une baisse sensible de

production. Les frais et délais de remise en état sont

importants, les pertes de production aussi;

} Machines Secondaires : Machines

doublées et dont une panne ne remet pas en cause, les capacités

de production [4].

L'analyse vibratoire sera donc appliquéesur les

machines vitales.

CONCLUSION

Il existe deux grands types de maintenances : la

maintenance préventive et la maintenance curative. Chacune d'entre elles

comporte ses avantages et ses inconvénients. Parmi les

différentes techniques de maintenance préventive conditionnelle,

la plus utilisée dans le monde industriel est l'analyse vibratoire.

Il devient alors important de s'intéresser au contenu

technique de l'analyse vibratoire afin de mieux cerner son apport dans la

surveillance des machines tournantes.

CHAPITRE 3 : L'ANALYSE

VIBRATOIRE

INTRODUCTION

Les machines tournantes constituent la pierre angulaire des

systèmes industriels actuels et se révèlent comme

étant des éléments dont une panne est susceptible

d'affecter grièvement la chaine de production. C'est pourquoi il est

indispensable à l'entreprise d'accorder une attention

particulière à ce type de machine.

En partant du principe que toute machine tournante vibre,

l'analyse vibratoire se présente comme étant une solution

efficace pour surveiller en temps réel l'état de ces machines,

afin de détecter de manière précoce leurs

défaillances pour anticiper l'apparition d'une panne et ainsi assurer la

continuité de service de la chaine de production.

L'objectif de cette partie sera de présenter l'analyse

vibratoire et de montrer comment elle est utilisée pour la surveillance

des roulements à billes.

3.1

Généralités sur l'analyse vibratoire

Toutes les machines tournantes en fonctionnement produisent

des vibrations, images des efforts dynamiques engendrés par les

pièces en mouvement. Ainsi, une machine en excellent état de

fonctionnement produit très peu de vibrations. La

détérioration du fonctionnement conduit le plus souvent à

un accroissement du niveau des vibrations. En observant l'évolution de

ce niveau, il est par conséquent possible d'obtenir des informations

très utiles sur l'état de la machine.

L'analyse vibratoire est un type de maintenance

préventive conditionnelle qui consiste à surveiller une machine

tournante en relevant périodiquement un indicateur d`état de

dégradation ou de performance : la vibration.

Les vibrations produites par le fonctionnement d'une machine

occupent une place privilégiée parmi les paramètres

à prendre en considération pour effectuer un diagnostic. La

modification de la vibration d'une machine constitue souvent la première

manifestation physique d'une anomalie, cause potentielle de

dégradations, voire de pannes.

Elles fournissent desparamètres fondamentaux permettant

la détection précoce des défaillances et même la

désignation de l'organe défectueux sans démontage de la

machine. Par conséquent, la correction éventuelle et la

programmation des opérations de maintenance seront limitées aux

seuls maillons et organes défaillants. Toutes les machines vibrent et au

fur et à mesure que l'état de la machine se

détériore (balourd, usure de roulements, usure d'engrenages,

défaut d'alignement, défaut de graissage, desserrage, jeu,

fissures, etc.), la signature vibratoire change. C'est la première

manifestation physique d'une anomalie, cause potentielle de dégradation

et de panne [5].

Les techniques et les méthodes mises en oeuvre pour

caractériser et surveiller l'état des roulements dans une machine

tournante sont nombreuses et très diverses. Chacune de ces

méthodes correspond à des niveaux différents de

connaissances du phénomène et à l'utilisation de

matériels d'analyse. Ces techniques peuvent être regroupées

en trois familles selon le tableau suivant : [6]

Tableau 2 : techniques de

surveillance des roulements

|

Méthodes fréquentielles

|

Méthodes statistiques temporelles

|

Méthodes de filtrage

|

|

FFT, analyse d'enveloppe, analyse cepstrale, etc.

|

Valeur efficace (RMS), valeur crête, facteur crête,

kurtosis, etc.

|

Passe-haut et passe-bande

|

3.2 Les vibrations

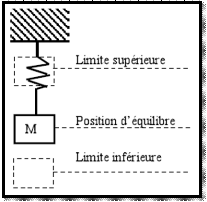

D'après la norme NFE 90-001, une vibration est une

variation avec le temps d'une grandeur caractéristique du mouvement ou

de la position d'un système mécanique lorsque la grandeur est

alternativement plus grande et plus petite qu'une certaine valeur moyenne [4].

En d'autres termes,un système mécanique est dit en vibration

lorsqu'il est animé d'un mouvement de va-et-vient autour d'une position

moyenne, dite position d'équilibre. Si l'on observe le mouvement d'une

masse suspendue à un ressort on constate qu'il se traduit par :

} Un déplacement : La position de la

masselotte varie de part et d'autre du point d'équilibre, de la limite

supérieure à la limite inférieure du mouvement ;

} Une vitesse : variation du

déplacement par rapport au temps. Cette vitesse sera nulle au point haut

et au point bas du mouvement de la masselotte et sera maximale autour du point

d'équilibre ;

} Une accélération : variation

de la vitesse par rapport au temps. Celle-ci permet à la masselotte de

passer de sa vitesse minimale à sa vitesse maximale [7].

Figure 6: Masse suspendue à un ressort

Une vibration se caractérise principalement par sa

fréquence, son amplitude et sa phase.

La fréquence (notée f) est le nombre de

fois qu'un phénomène se répète en un temps

donné. Lorsque l'unité de temps choisie est la seconde, la

fréquence s'exprime en hertz [Hz]. Une vibration qui se produira 20 fois

par seconde aura donc une fréquence de 20 hertz. [7]

1 Hertz= 1 cycle/seconde. La durée

d'un cycle est appelée période (notée T).

La relation liant la période à la fréquence est :

On appelle amplitude d'une onde vibratoire la valeur de ses

écarts par rapport au point d'équilibre. On peut définir

l'amplitude maximale par rapport au point d'équilibre appelée

amplitude crête ou niveau crête, l'amplitude double, aussi

appelée l'amplitude crête a crête ou niveau

crête-crête, et enfin l'amplitude efficace aussi connue sous

l'acronyme RMS (RootMean Square en Anglais) qui s'obtient en faisant

la racine carrée de la moyenne du carré du signal [7].

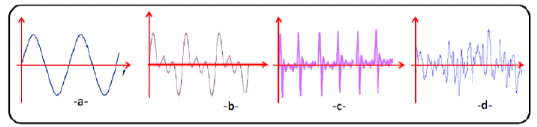

Une machine tournante quelconque en fonctionnement

génère des vibrations que l'on peut classer de la façon

suivante:

Les vibrations périodiques de type sinusoïdal

simple [figure 7 a] ou sinusoïdal complexe [figure 7 b]

représentatives du fonctionnement normal ou anormal d'un certain nombre

d'organes mécaniques (rotation de lignes d'arbres,

engrènements,...) ou d'un certain nombre d'anomalies

(déséquilibre, désalignement, déformations,

instabilité de paliers fluides, déversement de bagues sur

roulements, ...).

Les vibrations périodiques de type impulsionnel [figure

7 c] sont appelées ainsi par Référence aux forces qui les

génèrent et à leur caractère brutal, bref et

périodique. Ces chocs peuvent être roduits par des

évènements normaux (presses automatiques, broyeurs a marteaux,

compresseurs à pistons, ...) ou par des évènements

anormaux comme l'écaillage de roulements ou un défaut sur des

engrenages, un jeu excessif, ...

Les vibrations aléatoires de type impulsionnel [figure

7 d] peuvent, par exemple, être générées par un

défaut de lubrification sur un roulement, la cavitation d'une pompe

[7].

Figure 7: Nature des vibrations

3.3 Notion d'indicateur

La vibration dépend des conditions de fonctionnement de

l'équipement. Le signal vibratoire contient des informations sur les

efforts engendrés par le fonctionnement de la machine, mais aussi sur

l'état mécanique des structures. Il permet par conséquent

d'avoir une image des contraintes internes et de diagnostiquer un certain

nombre de défauts de fonctionnement. Mais en raison même de la

richesse qu'il peut apporter, il n'est en général pas directement

utilisable. Il contient trop d'informations qu'il faut trier puis traiter [4].

Afin de détecter un défaut de la machine, il

convient de définir un ou plusieurs indicateurs d'états de la

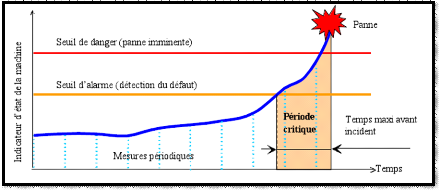

machine qui pourront être suivis selon la figure 8 :

Figure 8: suivi de l'évolution d'un

indicateur

L'indicateur d'état évolue dans le temps. On

définit alors au moins deux seuils :

} Un seuil d'alarme : il nous

prévient que l'état de la machine se dégrade et qu'il va

falloir prévoir une intervention de maintenance. On a le temps de

programmer l'arrêt de la machine afin de pénaliser le moins

possible la production.

} Un seuil de danger : il nous

prévient de l'imminence d'une panne. Il nous faut rapidement intervenir.

On peut également définir des seuils intermédiaires afin

d'être plus précis dans notre analyse [6].

Les indicateurs sont utilisés en analyse vibratoire

selon deux niveaux différents à savoir la surveillance et le

diagnostic des machines :

} La surveillance : Le but de la

surveillance d'une machine est de suivre l'évolution, par comparaison de

relevés successifs de ses vibrations. Une tendance à la hausse ou

à la baisse de certains indicateurs par rapports aux valeurs de

référence constituant la signature alerte

généralement d'un dysfonctionnement probable. Cette valeur de

référence est établie lors de la première campagne

de mesure sur une machine neuve ou révisée.

} le diagnostic : Le diagnostic met en

oeuvre des outils mathématiques élaborés. Il permet de

désigner l'élément défectueux suite à une

évolution anormale découlant de la surveillance. Le diagnostic

n'est réalisé que lorsque la surveillance a permis de

détecter une anomalie ou une évolution dangereuse du signal

vibratoire.

3.3.1 La valeur

efficace ou RMS (RootMean Square)

La valeur efficace permet de contrôler rapidement

l'état de la machine et d'indiquer si les conditions de fonctionnement

ont évolué de manière inquiétante depuis la

dernière mesure. Ce critère n'évolue pas de manière

significative au cours de la 1ère phase de dégradation, il ne

commence à croître que pendant la deuxième phase de

dégradation [8]. Ceci est un point faible pour la maintenance

conditionnelle et rend la détection précoce impossible. De plus

le signal vibratoire recueilli par le capteur contient toujours des bruits non

seulement de la machine mais aussi de l'environnement, ce qui peut

entraîner une mauvaise interprétation de la valeur RMS, surtout

dans un espace industriel où les machines ne sont pas isolées,

sans toutefois oublier l'effet de masque. Elle désigne la racine

carrée de la moyenne du carrée du signal et se calcule à

l'aide de la formule suivante :

3.3.2La valeur crête et

le facteur crête

La valeur crête, donnée par la formule:   ,où Amax désigne

l'amplitude maximale et ó l'écart type. C'est un indicateur qui

caractérise l'amplitude maximale des chocs. Il se manifeste dès

l'apparition de la première écaillure et donne une information

très précoce de la prédiction. Malheureusement, c'est un

mauvais indicateur une fois que la dégradation s'accentue. Il faut

remarquer aussi, que ces deux indicateurs (VRMS, Vc)

dépendent de la vitesse de rotation, des charges de la machine et des

dimensions des roulements. Ceci est un inconvénient pour la surveillance

des roulements (seuil de la surveillance). Pour pallier à cela, des

méthodes équivalentes ont étéintroduites, telles

que : ,où Amax désigne

l'amplitude maximale et ó l'écart type. C'est un indicateur qui

caractérise l'amplitude maximale des chocs. Il se manifeste dès

l'apparition de la première écaillure et donne une information

très précoce de la prédiction. Malheureusement, c'est un

mauvais indicateur une fois que la dégradation s'accentue. Il faut

remarquer aussi, que ces deux indicateurs (VRMS, Vc)

dépendent de la vitesse de rotation, des charges de la machine et des

dimensions des roulements. Ceci est un inconvénient pour la surveillance

des roulements (seuil de la surveillance). Pour pallier à cela, des

méthodes équivalentes ont étéintroduites, telles

que :

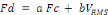

- le facteur de crête :   ; ;

- le facteur de défaut :   . .

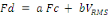

Le défaut majeur du facteur crête est de

présenter environ les mêmes valeurs à l'état neuf et

en fin de vie du roulement. Seule l'évolution dans le temps de cet

indicateur est utilisable. Si Fc augmente, la situation n'est pas alarmante,

par contre s'il diminue, le roulement est en fin de vie (figure 9).

Malheureusement, il est impossible de déterminer si le

roulement est en début ou en fin de dégradation, au moins pendant

les premières mesures. Un autre indicateur permettant de

caractériser le caractère impulsif d'un signal vibratoire, en

particulier pour les roulements, fondés sur l'examen de la distribution

d'amplitude d'un signalvibratoire, est le kurtosis [6].

Figure 9: courbe d'évolution du facteur

crête.

3.3.3Le kurtosis

Le kurtosis, donnée par :   , est un indicateur adimensionnel permettant de caractériser le

degré d'aplatissement d'une distribution d'un signal vibratoire [8]. Il

a l'avantage d'être indépendant des variations des vitesses de

rotation et des charges de la machine. Prenons l'exemple d'un roulement dont

nous avons suivi l'évolution du kurtosis, en faisant varier la gamme de

fréquence et celle de l'amplitude. Cette étude permet

d'introduire le kurtosis, comme l'un des paramètres de la loi de

dégradation d'un roulement. En effet, le signal vibratoire d'un

roulement en bon état génère un signal de distribution

gaussienne avec un kurtosis voisin de 3 compris entre (2.75 - 3.25) [9]. Par

contre, la détection d'un défaut précoce produit un signal

transitoire et périodique avec une allure de distribution

modifiée et un kurtosis plus grand. Pour quantifier ce changement de

distribution, le kurtosis est le facteur le plus sensible. , est un indicateur adimensionnel permettant de caractériser le

degré d'aplatissement d'une distribution d'un signal vibratoire [8]. Il

a l'avantage d'être indépendant des variations des vitesses de

rotation et des charges de la machine. Prenons l'exemple d'un roulement dont

nous avons suivi l'évolution du kurtosis, en faisant varier la gamme de

fréquence et celle de l'amplitude. Cette étude permet

d'introduire le kurtosis, comme l'un des paramètres de la loi de

dégradation d'un roulement. En effet, le signal vibratoire d'un

roulement en bon état génère un signal de distribution

gaussienne avec un kurtosis voisin de 3 compris entre (2.75 - 3.25) [9]. Par

contre, la détection d'un défaut précoce produit un signal

transitoire et périodique avec une allure de distribution

modifiée et un kurtosis plus grand. Pour quantifier ce changement de

distribution, le kurtosis est le facteur le plus sensible.

3.4 Les roulements à

billes

Les roulements sont des dispositifs mécaniques qui

permettent de réaliser une liaison pivot entre deux classes

d'équivalences, une classe fixe appelée palier

et une autre rotative appelée arbre. Ces

éléments constituent les pièces maitresses des machines

tournantes. Pour optimiser les performances des roulements, un lubrifiant

adapté et en quantité correcte doit être présent

afin de réduire le frottement dans le roulement et le protéger

contre la corrosion. En général, les roulements sont

classés en fonction du type d'éléments roulants et de la

forme des pistes de roulement. Il existe alors plusieurs types de roulement

[Tableau 3]. Les roulements radiaux supportent des charges principalement

perpendiculaires par rapport à l'arbre pendant que les butées

supportent des charges axiales, c'est-à-dire agissant principalement

dans le sens de l'arbre [10].

À l'exception des roulements à

éléments roulants jointifs, tous les roulements sont

équipés d'une cage. Le nombre de cages dépend du nombre de

rangées de billes ou de rouleaux à l'intérieur du

roulement et de la conception des cages. Les cages sont soumises à des

contraintes mécaniques dues aux frottements, déformations et

forces d'inertie. Elles peuvent également subir des contraintes

chimiques causées par certains lubrifiants, additifs et sous-produits et

leur vieillissement, les solvants organiques ou les agents de refroidissement.

Par conséquent, la conception et le matériau d'une cage ont une

influence importante sur la capacité d'un roulement pour une application

donnée.Les principales fonctions d'une cage sont de :

} Séparer les éléments roulants pour

réduire le moment de frottement et la chaleur due au frottement dans le

roulement.

} Maintenir les éléments roulants à

intervalles égaux de manière à optimiser la

répartition de la charge et à permettre un fonctionnement

silencieux et uniforme.

} Guider les éléments roulants dans la zone non

chargée pour améliorer les conditions de roulement et

empêcher les dommages dus aux mouvements de glissement.

} Retenir les éléments roulants des roulements

séparables lorsqu'une bague de roulement est retirée lors du

montage ou du démontage. [10]

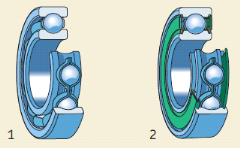

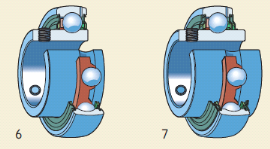

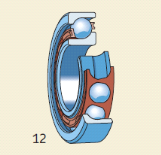

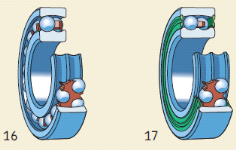

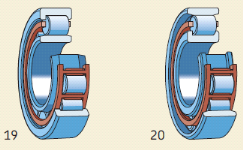

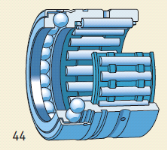

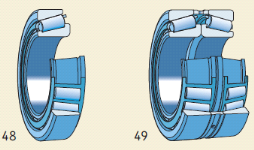

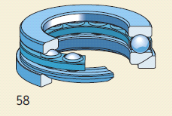

Tableau 3: les types de

roulements

|

roulements rigides à billes

|

roulements Y

|

roulements à contact oblique

|

|

roulements à rotule sur bille

|

roulements à rouleaux cylindriques

|

roulements à aiguilles

|

|

roulements à rouleaux coniques

|

butées à billes

|

butées à rotules sur rouleaux

|

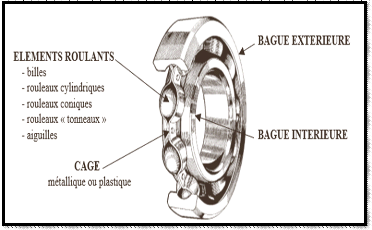

3.4.1 Composition d'un

roulement à billes

Le roulement est constitué généralement

de deux bagues dans lesquelles sont pratiquées des gorges de roulement,

où se meuvent les parties roulantes. C'est un organe qui assure à

lui seul plusieurs fonctions principales. Il permet le positionnement d'un

arbre par rapport à son logement, tout en assurant une rotation

précise avec le minimum de frottement et transmet les efforts radiaux

et/ou axiaux, ainsi que le guidage en rotation. C'est un organe de

précision (précision de rotation et précision de

position), difficile d'accès et dont l'entretien et/ou le remplacement

peuvent engendrer des arrêts de maintenance longs et coûteux

[11].

Figure 10: éléments constitutifs d'un

roulement

3.4.2 Défaillances des

machines tournantes

Une défaillance est l'altération ou la cessation

de l'aptitude d'un équipement à accomplir ses fonctions requises

avec les performances définies dans les spécifications

techniques.Plusieurs types de défauts peuvent affecter les roulements

à bille, on peut citer les défauts suivants :

} L'usure: est un phénomène

local caractérisé par un enlèvement de matière

dû au glissement de deux surfaces l'une contre l'autre. Le

développement de l'usure est lié à la charge et à

la vitesse de glissement en chaque point des surfaces de contact, ainsi

qu'à la présence plus ou moins grande d'éléments

abrasifs dans le lubrifiant. L'usure normale, progresse lentement, elle est

inversement proportionnelle à la dureté superficielle de la

denture. L'usure anormale se produit lorsque le lubrifiant est souillé

de particules abrasives ou lorsque le lubrifiant est corrosif, elle conduit

à un mauvais fonctionnement du roulement, voire à sa mise hors

service [10].

} La piqûre : il s'agit de trous peu

profonds, qui affectent toutes les éléments roulants. La

piqûre est une avarie qui se produit surtout sur des roulements en acier

de construction relativement peu dur. Il est moins à craindre si la

viscosité du lubrifiant est élevée. L'apparition des

piqûres est associée aussi à un rapport épaisseur de

film lubrifiant sur rugosité composite [10].

} La fissuration : généralement

par fatigue, elle progresse à chaque mise en charge, à partir

d'un point initial, elle apparaît surtout sur des aciers fins, durcie par

traitement thermique, qui sont très sensibles aux concentrations de

contraintes, l'apparition de ces fissures est la conséquence d'une

contrainte qui dépasse la limite de fatigue du matériau [10].

} L'écaillage : il se manifeste par

une perte de fragments de métal sur la partie de la machine qui

présente cette défaillance [10].

} Grippage : conséquence directe d'une

destruction brutale du film d'huile, ou d'un frottement sous charge provoquant

des hausses de températures, le grippage est favorisé

essentiellement par des vitesses élevées de gros modules [10].

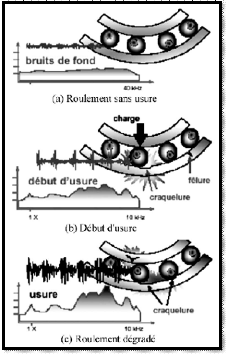

3.4.3 Causes potentielles de

dégradation

La norme AFNOR NF X60010, définit la cause de

défaillance par « les circonstances liées à la

conception, la fabrication ou l'emploi et qui ont entraîné la

défaillance ».Comme tous les organes mécaniques, les causes

dedysfonctionnement des roulements sont très nombreuses. Le plus

souvent, ce sont l'écaillage, le grippage et la corrosion. Tous ces

défauts ont en commun le fait qu'ils se traduisent tôt ou tard par

une perte de fragments de métal, qu'on appelle l'écaillage [12,

13]. L'écaillage s'accentue par des chocs répétés

des billes sur la cage ou les pistes du roulement. Ces chocs provoquentune

vibration de type impulsionnel qui se propage sur labague, puis sur la cage

externe du roulement : impulsion [9] (Fig. 3). Ces impulsions deviennent la

source de modulation d'amplitude du signal aléatoire de vibrations.

Elles sont caractérisées par une montée très raide

et par une durée très courte et par conséquent, il se

produira une augmentation de la valeur efficace du signal vibratoire et de son

facteur crête [13, 14]. La reconnaissance de la nature des vibrations est

un élément précieux pour la détermination de

l'origine d'une anomalie. En mettant en évidence la

répétition de cette impulsion, nous définissons ainsi les

fréquences caractéristiques des défauts de chaque

élément du roulement.

Figure 11: Processus de dégradation d'un

roulement

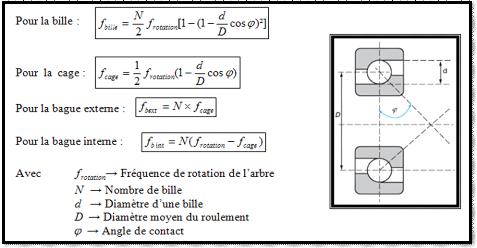

3.4.4Fréquences

caractéristiques de défaut des éléments d'un

roulement

Lorsqu'on met en relief l'apparition répétitive

des impulsions des signes de dégradation, nous définissons ainsi

les fréquences caractéristiques des défauts de chaque

élément du roulement sur la figure suivante :

Figure 12: Fréquences caractéristiques des

défauts

CONCLUSION

Nous avons montré que l'analyse vibratoire utilise des

outils mathématiques qui permettent de surveiller l'état des

machines tournantes en prélevant périodiquement le signal

vibratoire. Ce signal contient une grande quantité d'informations, c'est

pourquoi en pratique il est impossible de l'utiliser directement. Dès

lors, on utilise des méthodes de filtrage pour extraire le signal utile.

De même on peut concevoir des indicateurs d'endommagement des roulements

à partir du signal vibratoire afin d'évaluer en temps réel

l'état de la machine. En sus, l'analyse vibratoire a aussi l'avantage

d'élaborer un diagnostic de l'équipement une fois la panne

détectée afin de désigner l'élément

défectueux sans démonter la machine, juste à l'aides des

fréquences caractéristiques des défauts.

CHAPITRE 4 :

ACQUISITION DES DONNEES

INTRODUCTION

Ce chapitre s'intéresse aux moyens mis en oeuvre pour

obtenir les données auxquelles nous allons appliquer les techniques de

l'analyse vibratoire. De prime abord, nous allons revenir sur les concepts

fondamentaux de la numérisation d'un signal analogique et la notion de

spectre d'un signal en posant quelques bases mathématiques sur les

concepts de produit de convolution et de peigne de Dirac.

4.1 Notion de spectre du

signal

La rotation de l'arbre d'une machine tournante est le

phénomène donnant naissance aux vibrations. Cette rotation

étant par nature périodique, les vibrations enregistrées

le sont aussi. Le mathématicien français Joseph Fourier

(1768-1830) a montré que tout signal périodique de forme

quelconque pouvait être décomposé en une somme de signaux

élémentaires sinusoïdaux (fondamental et harmoniques, les

harmoniques étant les multiples du fondamental) autour d'une valeur

moyenne (composante continue) qui pouvait être nulle. L'ensemble de ces

composantes forme le spectre du signal ou bande de fréquence

occupée par le signal (largeur de bande). La somme de ces

sinusoïdes est connue sous le terme de série de

Fourier. Si S (S peut désigner l'accélération, la

vitesse ou le déplacement) est une fonction du temps, on peut

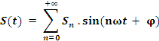

écrire :

La représentation graphique du signal vibratoire en

fonction du temps reste assez « illisible ». Elle ne

favorise pas l'analyse car tous les termes sont superposés. On a besoin

d'un outil mathématique supplémentaire. La

transformée de Fourier, lorsqu'elle s'applique à

une fonction du temps comme l'accélération, la vitesse ou le

déplacement, donne pour résultat une autre fonction dont la

variable est la fréquence. Cette nouvelle fonction est appelée

spectre. Le spectre est la représentation de

l'amplitude d'une grandeur en fonction de la fréquence. On le

détermine par la relation suivante :

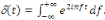

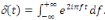

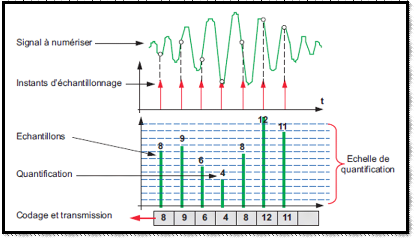

s(f) = TF(S(t)) =  . .

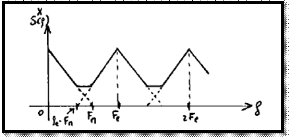

Par exemple, le spectre d'un signal sinusoïdal est un pic

à la fréquence du signal comme on peut le voir sur la figure

suivante :

Figure 13 : spectre d'un signal

sinusoïdal

Un signal vibratoire étant la somme de plusieurs sinus,

son spectre sera par conséquent une succession de fréquences

caractéristiques du signal de départ.Il y a complète

dualité entre l'espace temporel et l'espace fréquentiel qui est

représenté par la transformée de Fourier. Cela implique

l'existence de la transformée de Fourier inverse :

e(t) = TF-1(E(f)) =

La transformée de Fourier introduit la notion de spectre

d'un signal qui est la caractéristique fréquentielle d'un signal.

Un signal peut être ainsi défini dans deux espaces, soit temporel

soit fréquentiel.

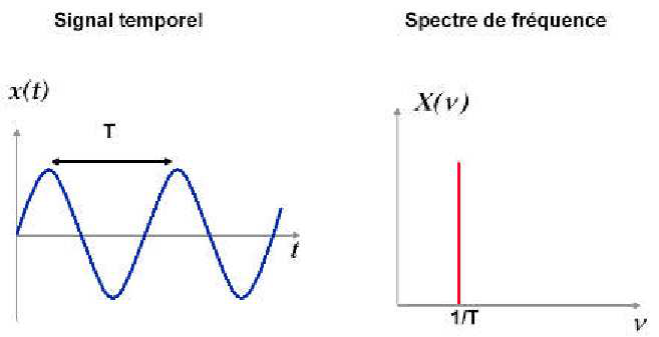

Introduisons deux concepts mathématiques importants du

traitement de signal que sont le produit de convolution et le peigne de

Dirac.On définit le produit de convolution entre deux signaux en

décalant de l'un des deux signaux et en intégrant leur produit

sur le temps :

s(t) = e(t)*h(t) =   . .

On peut montrer aisément la commutativité du

produit de convolution en procédant par un changement de variable de la

forme u =  . On notera que la transformée de s(t) traversant un filtre de

réponse impulsionnelle h(t) vaut : . On notera que la transformée de s(t) traversant un filtre de

réponse impulsionnelle h(t) vaut :

S(f )= E(f ).H(f )

Inversement, si S(f )= E(f )*H(f ) alors s(t) = e(t).h(t)

C'est une propriété très importante. Une

multiplication temporelle devient un produit de convolution fréquentiel.

De même un produit de convolution temporel devient une multiplication

fréquentielle.

L'impulsion de Dirac, notée (t), est une impulsion de

durée to, d'amplitude Ato, avec to très petit. C'est une

impulsion d'énergie constante. Mathématiquement on la

défini de la manière qui suit : t ? 0 (t) = 0,   . .

De plus e(t0) =   . L'impulsion de Dirac est le neutre de la convolution : s(t) =

s(t)*(t). . L'impulsion de Dirac est le neutre de la convolution : s(t) =

s(t)*(t).

On en déduit donc que :

TF((t)) = 1

Le peigne de Dirac est un train d'impulsions espacés de

Te. On le note PTe(t) et :

De plus :

TF(PTe(t)) =   P1/Te(t). P1/Te(t).

Pour un système linéaire qui, à une

d'entrée e(t), fait correspondre la fonction de sortie s(t) par une

fonction de transfert h(t), si e(t) = (t) alors S(f) = E(f).H(f) = H(f). Donc

s(t) = h(t). On appelle ainsi h, la réponse impulsionnelle.

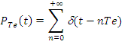

4.2 Principe de

numérisation d'un signal analogique

Numériser une grandeur analogique consiste à

transformer la suite continue de valeurs en une suite discrète et finie.

À cet effet, on prélève, à des instants

significatifs, un échantillon du signal et on exprime son amplitude par

rapport à une échelle finie (quantification).

Le récepteur, à partir des valeurs transmises,

reconstitue le signal d'origine. Une restitution fidèle du signal

nécessite que soient définis :

- l'intervalle d'échantillonnage qui doit être

une constante du système (fréquence d'échantillonnage);

- l'amplitude de l'échelle de quantification :

celle-ci doit être suffisante pour reproduire la dynamique du signal

(différence d'amplitude entre la valeur la plus faible et la valeur la

plus forte) ;

- que chaque valeur obtenue soit codée.

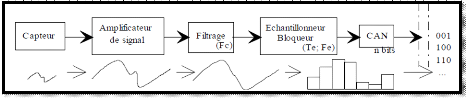

La figure 13 représente les différentes

étapes de la numérisation du signal.Le capteur est l'interface

entre le monde physique et le monde électrique. Il va délivrer un

signal électrique image du phénomène physique que l'on

souhaite numériser.L'étape de l'amplification du signal permet

d'adapter le niveau du signal issu du capteur à la chaîne globale

d'acquisition, car en général le courant fourni par le capteur

est de très faible amplitude. Le filtre d'entrée est

communément appelé filtre anti-repliement. Son

rôle est de limiter le contenu spectral du signal aux fréquences

qui nous intéressent. Ainsi il élimine les parasites. C'est un

filtre passe bas que l'on caractérise par sa fréquence de coupure

et son ordre. À intervalle régulier (période

d'échantillonnage Te), l'échantillonneur prélève

une fraction du signal (échantillon). On l'associe de manière

quasi-systématique à un bloqueur. Le bloqueur va figer

l'échantillon pendant le temps nécessaire à la conversion.

Ainsi durant la phase de numérisation, la valeur de la tension de

l'échantillon reste constante.On parle d'échantillonneur

bloqueur. Puis, on fait correspondre à l'amplitude de chaque

échantillon une valeur (quantification), cette valeur est ensuite

transformée en valeur binaire (codification).

Figure 14:Numérisation d'un signal

analogique

La quantification définit des valeurs en escalier (par

bond) alors que le phénomène à quantifier varie de

façon continue. Aussi, quel que soit le nombre de niveaux

utilisés, une approximation est nécessaire, celle-ci introduit

une erreur dite de quantification ou bruit de quantification qui est la

différence entre la valeur réelle de l'échantillon et la

valeur quantifiée.

Pour reproduire correctement le signal à

l'arrivée, le récepteur doit disposer d'un minimum

d'échantillons. Il existe donc une relation étroite entre la

fréquence maximale des variations du signal à discrétiser

et le nombre d'échantillons à prélever.

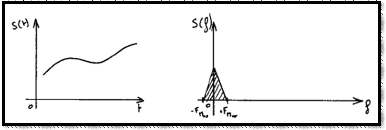

L'opération mathématique associée

à la discrétisation d'un signal revient à multiplier ce

signal e(t) par un peigne de Dirac Te(t) :

e(t) = e(t).Te(t) = e(t).Ó(t - nTe)

On peut ainsi calculer la transformée de Fourier du

signal échantillonné en utilisant les propriétés

liant une multiplication temporelle qui dans l'espace fréquentiel

devient un produit de convolution :

E*(f) = TF(e(t).Te(t)) ? E*(f)

=   E(f) * Fe=1/Te(f) E(f) * Fe=1/Te(f)

Soit : E*(f) =  E(f - k.Fe) E(f - k.Fe)

Echantillonner le signal e(t) dans le domaine temporel,

revient donc à recopier dans le domaine fréquentiel son spectre

E(f) sur tous les multiples de Fe.

Figure 15: Propriétés temporelles et

fréquentielles du signal d'entrée

Figure 16: Propriétés temporelles et

fréquentielles du signal échantillonné

On remarquera que si le spectre du signal d'origine à

une largeur supérieur à 2Fe on a ce qu'on appelle un

repliement de spectre. Dans le cas d'un spectre de largeur

infinie (la réalité), il y a donc toujours repliement de spectre.

Il est donc nécessaire de filtrer le signal d'origine afin de limiter

cet effet de repliement.

Figure 14: Echantillonnage

provoquant un repliement de spectre

S'il y a repliement de spectre, il n'est plus possible de

retrouver le spectre du signal d'origine. Dans ce cas, l'opération

d'échantillonnage modifie les caractéristiques du signal

d'entrée.

Soit un signal dont le spectre est limité et dont la

borne supérieure vaut Fmax, Shannon a montré

que si Fe est la fréquence d'échantillonnage, le spectre du

signal échantillonné est le double de Fmax et est

centré autour de Fe, 2Fe... nFe. Par conséquent, pour

éviter tout recouvrement de spectre, le signal à

échantillonner doit être borné à une

fréquence supérieure telle que Fmax soit

inférieure à la moitié de l'intervalle d'écartement

des spectres (Fe). On en déduit que la fréquence minimale

d'échantillonnage (fréquence de Nyquist) d'un signal doit

être le double de la fréquence maximale du signal à

échantillonner. Au final, si l'on ne veut pas perdre d'informations par

rapport au signal que l'on échantillonne, on devra toujours respecter la

condition :

Féchantillon= 2 ·

Fmax du signal(relation de Shannon)

Figure 18: Structure élémentaire d'un

convertisseur analogique/numérique

4.3 L'IEEE PHM 2012 Data

Challenge

4.3.1 Aperçu global du

Challenge

L'IEEE Reliability Society et

l'Institut FEMTO-STont conjointement organisé un

concours intitulé l'IEEE PHM 2012 Data Challenge. Le

défi était axé sur l'estimation de la durée de vie

utile restante (RUL en anglais pour RemainingUseful Life) des

roulements à billes à gorge profonde en rotation, un

problème critique car la plupart des défaillances des machines

tournantes sont liées à ces composants, affectant fortement la

disponibilité, la sécurité et la rentabilité des

systèmes et équipements mécaniques dans les secteurs tels

que l'énergie et le transport. L'ensemble des données du

PHM challenge ont été fournis par l'institut

FEMTO-ST de Besançon en France. Des expériences ont

été réalisées sur la plateforme

expérimentale PRONOSTIA, qui permet une dégradation

accélérée des roulements sous certaines conditions de

fonctionnement, tout en recueillant des données de surveillance en temps

réel. Des essais ont été effectués sous trois

conditions de chargement différentes allant de de 1500 à 1800

tr/min et une charge portante de 4000 à 5000 N dans une configuration

d'essai expérimentale permettant une dégradation

accélérée des paliers. 6 ensembles de données

d'entrainement pour développer les algorithmes d'estimation du RUL et 11

ensembles de donnéesde test contenant des signaux de vibration et de

température ont été fournis. L'objectif du défi

était d'estimer la durée de vie utile restante des roulements

dans les 11 ensembles de données de test.

4.3.2 La plateforme

PRONOSTIA

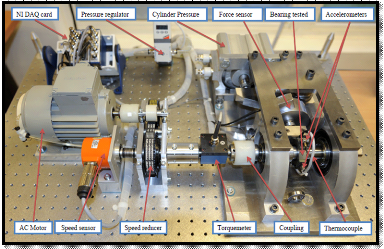

La plateforme PRONOSTIA permet de faire tourner le roulement

jusqu'à sa rupture en seulement quelques heures. Elle a

été conçue et réalisée au département

AS2M (Automatique et Systèmes Micro-Mécatroniques) de l'institut

FEMTO-ST. Cette plateforme est composée de 3 parties, une composantede

rotation, une composante de charge et une composante de mesure.

Figure 19: dispositif expérimental

} La composante de rotation contient un

moteur capable de communiquer une vitesse de rotation au roulement. Il s'agit

d'un moteur asynchrone avec une boîte de vitesses et deux arbres. Le

moteur a une puissance égale à 250W et transmet le mouvement de

rotation à travers une boîte de vitesses, ce qui permet au moteur

d'atteindre sa vitesse nominale de 2830 tr/min, de telle sorte qu'il puisse

délivrer son couple nominal tout en maintenant la vitesse de l'arbre

secondaire inférieure à 2000 tr/min. L'accouplement d'arbre

rigide est utilisé pour créer des connexions pour la transmission

du mouvement de rotation produit par le moteur au palier support du roulement.

L'arbre de support du roulement guide le roulement à travers sa bague

intérieure. Une interface homme-machine permet à

l'opérateur de régler la vitesse, de sélectionner la

direction de rotation du moteur et de définir les paramètres de

surveillance tels que la température instantanée du moteur

exprimée en pourcentage de la température maximale

d'utilisation.

} La composante de charge permet d'appliquer

une force radiale sur le roulement afin de réduire sa durée de

vie.Les éléments de ce module sont tous groupé dans une

seule et même cage en aluminium partiellement isolée du module

d'instrumentation par une couche en polymère. La cage en aluminium

comporte un vérin pneumatique, un axe vertical et ses bras de levier, un

capteur de force, une bague de serrage du roulement testé, un arbre de

support d'essai et deux paliers. La force issue du vérin pneumatique est

d'abord amplifiée par un bras de levier, et est ensuite appliquée

indirectement sur la bague extérieure du roulement à bille

à travers sa bague de serrage. Ce module de charge constitue le coeur du

système global. En effet, la force radiale produite permet de

réduire la durée de vie du roulement en paramétrant sa

valeur au-dessus de la charge dynamique maximale supportée par un

roulement qui vaut 4000 N. cette charge est générée par un

actionneur. Il s'agit d'un vérin pneumatique dont la pression

d'alimentation est fournie par un régulateur électropneumatique

numérique.

} La composante de mesure permet d'obtenir

des informations sur le roulement tout au long de l'expérience à

l'aide de capteurs de vibrations et de températures. Les conditions

expérimentales sont déterminées par des mesures

instantanées de la force radiale appliquée sur le roulement, de

la vitesse de rotation de l'arbre du roulement, et le couple infligé au

roulement. Chacune de ces trois mesures analogiques sont

prélevées à une fréquence égale à 100

Hz. La caractérisation de la dégradation du roulement sur deux

types de données : la vibration et la

température.

Le signal thermique obtenu serait très

intéressant pour une étude axée sur la thermographie

infrarouge, mais rappelons que ce mémoire est focalisé sur

l'analyse vibratoire, par conséquent c'est le signal vibratoire qui doit

retenir notre attention.

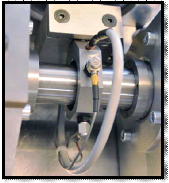

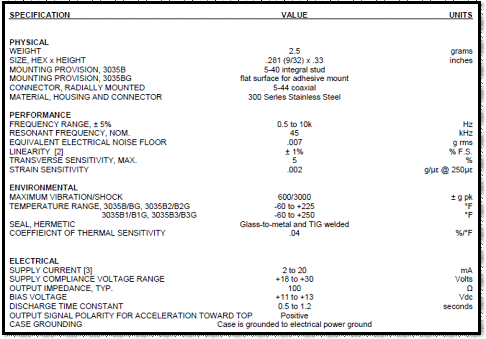

Les capteurs de vibration sont deux

accéléromètres miniatures, de type DYTRAN 3035B

positionnés à 90° l'un de l'autre. Le premier est

placé sur l'axe vertical et le second sur l'axe horizontal. Les deux

accéléromètres ont une position radiale par rapport

à la bague extérieure du roulement.

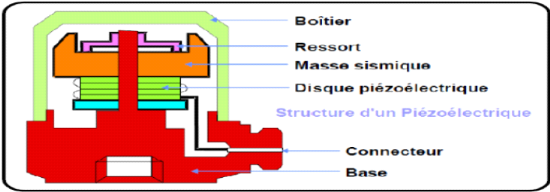

Un accéléromètre

piézoélectrique est composé d'un disque en matériau

piézoélectrique (quartz), qui joue le rôle d'un ressort sur

lequel repose une masse sismique précontrainte. Les

accéléromètres piézoélectriques tendent

à devenir les capteurs de vibration absolue les plus utilisés

pour la surveillance. Ils possèdent les avantages suivants :

} le signal d'accélération peut être

intégré électroniquement pour donner le déplacement

et la vitesse ;

} Extrêmement durable ;

} Facilité d'installation ;

} Petit et léger ;

} Supporte les hautes températures.

Toutefois, ils ne sont pas exempts des quelques

inconvénients qui suivent :

} Nécessite une double intégration pour le

déplacement ;

} Nécessite une source extérieure (capteur

passif);

} Fournit des informations limitées sur la dynamique

d'arbre ;

} Médiocre pour les faibles vitesses.

Figure 20: schéma d'un

accéléromètre piézoélectrique

Figure 21: accéléromètre de type

DYTRIAN 3035B

Figure 22: accéléromètres fixés

sur le roulement

Figure 23: caractéristiques de

l'accéléromètre

4.4 Conditions

expérimentales d'acquisition des données

Les roulements ont été utilisés selon les

trois conditions expérimentales suivantes :

} Condition 1 : la vitesse de rotation

de l'arbre vaut 1800 tr/min et la charge radiale appliquée au roulement

est de 4000 N.

} Condition 2 : la vitesse de rotation

de l'arbre vaut 1650 tr/min et la charge radiale appliquée au roulement

est de 4200 N.

} Condition 3 : la vitesse de rotation

de l'arbre vaut 1500 tr/min et la charge radiale appliquée au roulement

est de 5000 N.

Six expériences ont été menées sur

trois couples de roulements.Les conditions expérimentales changeaient

d'un coupleà un autre. Ces six roulements, appartenant au groupement

learning set,ont été utilisés

jusqu'à l'usure. Leurs signaux vibratoires vont permettre de concevoir

le modèle théorique d'estimation du temps de survie des

roulements. Le modèle ainsi obtenu sera appliqué sur les onze

autres roulements de la famille test set,

afin de prédire leurs temps de survie, car ces roulements n'ont pas

été utilisés jusqu'à la fin de vie. En

réalité, les données de surveillances des onze roulements

test ont été expressément tronquées afin que les

participants puissent prédire la durée restante, et ainsi

effectuer des estimations du RUL. De plus, aucune hypothèse sur la

défaillance à prévoir n'a été

formulée, rien n'est connu sur la nature et l'origine de la

dégradation.

Tableau 4: ensemble des

données du challenge

|

conditions expérimentales

|

condition 1

|

condition 2

|

condition 3

|

|

Learning set

|

bearing1_1

bearing1_2

|

bearing2_1

bearing2_2

|

bearing3_1

bearing3_2

|

|

Test set

|

bearing1_3

bearing1_4

bearing1_5

bearing1_6

bearing1_7

|

bearing2_3

bearing2_4

bearing2_5

bearing2_6

bearing2_7

|

bearing3_3

|

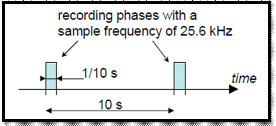

Le capteur situé dans le plan vertical mesure

l'accélération verticale et l'autre situé dans le plan

horizontal mesure l'accélération horizontale. Le signal

vibratoire est échantillonné à la fréquence

Fe = 25,6 kHz, à chaque instant de

prélèvement qui dure   de seconde on récolte 2560 valeurs (échantillons). La

durée entre deux instants de prélèvement successifs est de

10 secondes. de seconde on récolte 2560 valeurs (échantillons). La

durée entre deux instants de prélèvement successifs est de

10 secondes.

Figure 24: illustration des paramètres d'acquisition

des données

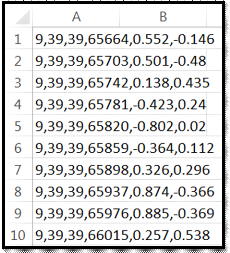

Les données recueillies à chaque instant de

prélèvement sont enregistrées dans des fichiers ASCII

nommées acc_XXXXX.csv. Sur chaque ligne de

chacun de ces fichiers on retrouve un certain nombre d'informations

rangées dans l'ordre suivant : heure,

minute, seconde,

microseconde, accélération

horizontale, accélération verticale. Le

séparateur utilisé dans ces fichiers est la virgule.

Figure 25: données du fichier acc_00001.csv du

roulement1_1

Il faut toutefois notifierque les modèles

théoriques basés sur la signature fréquentielle pour

détecter les défauts de roulements ne fonctionnent pas. En effet,

les signatures de fréquence sont difficiles à obtenir du fait que

la dégradation peut concerner tous les composants du roulement à

la fois.

D'autre part, les lois de fiabilité existantes pour

l'estimation de la durée de vie des roulements, telles que la

durée nominale L10, ne donnent pas les mêmes

résultats que ceux obtenus par les expériences

réalisées (la durée de vie théorique estimée

est différente de celle donnée par les expériences).

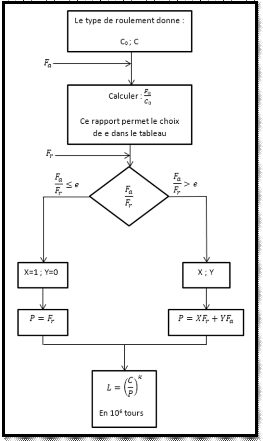

Rappelons le contenu théorique de la loi

L10.La durée de vie d'un roulement est définie par le

nombre de tours qu'il peut effectuer sous une charge donnée avant

qu'apparaisse le premier signe d'écaillage. Selon la norme ISO 281, la

durée nominale vaut :

L10 =   [en millions de tours] [en millions de tours]

C désigne la charge dynamique de base,

P désigne la charge dynamique équivalente et

k vaut 3 pour les roulements à billes et   pour les roulements à rouleaux. Lorsque la vitesse est

constante, il est généralement préférable

d'exprimer la durée nominale en heures de fonctionnements avec : pour les roulements à rouleaux. Lorsque la vitesse est

constante, il est généralement préférable

d'exprimer la durée nominale en heures de fonctionnements avec :

L10h =   L10 L10

Où n désigne la vitesse de

rotation de l'arbre.

La charge statique C0, d'une série de

roulements identiques, est la charge radiale (axiale pour les butées),

constante en intensité et en direction, que peut endurer 90

0/0 de roulements du groupe, avant que n'apparaissent les

signes de détérioration.

La charge dynamique de base C, est la charge radiale (axiale

pour les butées), constante en intensité et en direction, que

peut endurer 90 0/0 de roulements du groupe, avant que

n'apparaissent les premiers signes de fatigue.

La charge équivalente P est la Charge radiale Pure,

donnant exactement la même durée de vie que la combinaison des

charges axiale Fa et radiale Fr réellement exercée sur le

roulement. P est différent de la charge combinée F. En principe

les composantes de F qui sont Fa et Fr sont déterminées par

une étude mécanique.

Remarque :

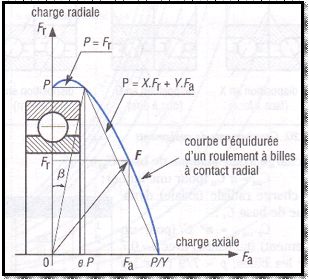

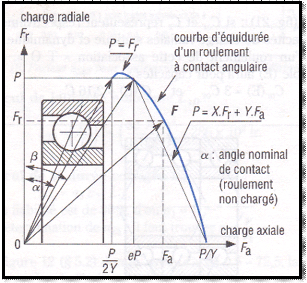

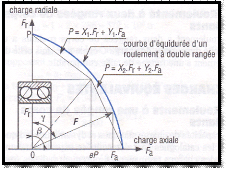

Si on porte sur un système d'axe (Fa, Fr) l'ensemble

des pointeurs (O, F) correspondant aux charges combinées Fa et Fr

donnant la même durée de vie à un roulement, on obtient la

courbe d'équidurée (lieu de F) du roulement.

Pour des raisons pratiques, on remplace la courbe par deux

droites limitées par un angle â tel que  . .

La charge équivalente P se calcule différemment

selon le type de roulement utilisé comme nous allons le voir dans les

figures suivantes :

Figure 26: cas d'un roulement à contact

radial

Figure 27: cas d'un roulement à contact

angulaire

Figure 28: cas des roulements à double

rangée

La durée nominale se calcule en exécutant

l'algorithme suivant :

Figure 29: algorithme de calcul de la durée

nominale

CONCLUSION

Au terme de ce chapitre on peut retenir que les données

exploitées dans ce travail émanent d'un challenge intitulé

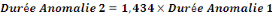

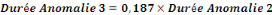

IEEE PHM 2012 Data Challenge, organisé par l'IEEE Reliability Society en