SECTION II: IDENTIFICATION DES EQUIPEMENTS, CHOIX DU

PROCEDE DE FABRICATION ET DES RESSOURCES HUMAINES.

La localisation de l'usine et l'approvisionnement en

matières premières étant connus, il convient ici de

définir les équipements à installer et les

potentialités humaines nécessaires pour le bon fonctionnement du

projet.

II.1. Les équipements à

déployer

II.1.1. Généralités

En chocolaterie, il faut distinguer le petit matériel

(moules, spatules...) du gros matériel (tempéreuses,

trempeuses...). L'investissement initial pour réaliser des bonbons ou

des moulages est faible. Le seul équipement lourd est la

tempéreuse. Lorsque les quantités produites augmentent, il est

alors nécessaire de s'équiper en matériel plus

conséquent.

Au niveau du laboratoire, la seule contrainte est de disposer

d'un tour réfrigéré.

II.1.1.1 Le petit matériel:

Il comprend le matériel indispensable au travail du

chocolat et le matériel spécifique à certaines

appellations.

Les culs de poule sont employés pour faire fondre et

stocker le chocolat liquide en étuve. Spatules et triangles servent

à le travailler.

Pour faire fondre le chocolat et pour le stocker une fois

tempéré après tablage, deux matériels s'offrent au

professionnel: le bac chauffant électrique calorifugé dont la

contenance est faible (3,5 l ) mais d'un coût très accessible

(moins de 200 000 FCFA ) ou la trempeuse à chocolat, dont la contenance

est importante ( jusqu'à 10 kg de chocolat ) mais d'un prix deux

à trois fois supérieur.

Le bac chauffant a pour avantage de pouvoir servir à

d'autres utilisations: sauce, nappage, fondant...

La trempeuse peut être équipée de deux bacs

différents voire plus. C'est intéressant lorsque l'on veut

travailler en même temps avec plusieurs qualités de chocolat.

Deux types de trempeuses sont disponibles: à eau ou

à air chaud. Il n'existe pas de réelle différence entre

les deux, si ce n'est que les trempeuses à air ne génèrent

pas d'éclaboussures d'eau lorsqu'on enlève les bacs.

Or, on sait que l'eau est l'ennemie du chocolat.

Dernier avantage des trempeuses: on peut les équiper d'un

distributeur à chocolat.

Dans tous les cas, il est indispensable de disposer de ce genre

de matériel pour travailler le chocolat. En effet, une fois

tempéré, le chocolat doit être à la bonne

température d'utilisation. Si la température descend, le chocolat

se solidifie, si elle est trop élevée, il se

détempère. Le distributeur ou fontaine à chocolat consiste

en un disque qui plonge dans la masse de chocolat tempéré et le

racle. Il assure un brassage permanent et une distribution

régulière.

Les moules servent à réaliser les produits

variés (tablettes, bonbons, figurines,....). Ils existent en

différents matériaux: inox, métal argenté,

macrolon, poly carbonate ....

Le choix du matériel importe peu. Préférez

simplement les moules transparents qui permettent de visualiser le travail.

Pour projeter le chocolat, on emploie un pistolet. Il en existe

deux types: pistolet électrique ou pistolet à compresseur d'air.

Préférez le pistolet à compresseur d'air qui permet aussi

le séchage des moules avant utilisation et qui est plus fiable.

II.1.1.2 Le gros matériel

Lorsque les quantités de chocolat travaillé

augmentent, il n'est plus possible de tempérer manuellement par tablage

. Il est nécessaire de s'équiper d'une tempéreuse. La

tempéreuse permet la fonte du chocolat, son refroidissement et son

tempérage. La régulation de température s'effectue dans

une double enveloppe remplie d'eau qui est soit chauffée, soit

vidangée et complétée par de l'eau froide. Le coût

d'une tempéreuse est le double de celui d'une trempeuse: comptez environ

1000 000FCFA.

L'enrobeuse à bonbons est indispensable si on les

fabrique en grande quantité.

Elle remplace le trempage manuel. En général, la

qualité visuelle des enrobages réalisés avec ce

matériel est supérieure à celle obtenue manuellement. Son

coût est très élevé : 5000 000FCFA. D'un coût

plus important, les vraies tempéreuses réalisent elles-

mêmes le tempérage du chocolat. Ce genre de matériel est

prévu pour être couplé à une enrobeuse. (Source:

supplément technique INBP n° 61 du premier avril 1998).

II.1.2. Identification du matériel

Tableau n° 17 : Equipements de production

nécessaires:

Nom de l'opération

|

Machines

|

Quantité

|

Triage et nettoyage des fèves

|

Nettoyeur ; Séparateur

|

2

|

Torréfaction des fèves

|

Torréfacteur -refroidisseur

|

2

|

Concassage

|

Casse-cacao-tarare

|

1

|

Dégermage

|

Dégermeuse

|

1

|

Pressage

|

Presse

|

1

|

Pétrissage

|

Pétrin- malaxeur

|

1

|

Broyage-désaération

|

Broyeur - désaérateur

|

2

|

Conchage

|

Conche

|

1

|

Tempérage

|

Tempéreuse

|

1

|

Dosage- conditionnement

|

Doseur des produits pâteux

|

1

|

Total

|

|

13

|

|

Source: estimation de

l'étude

II.1.3 Description et caractéristiques des

équipements18 :

II.1.3.1.Epierreur de

graines et fèves

· Utilisation :

Ces équipements de type industriel sont utilisés

pour éliminer les pierres et autres produits lourds des graines ou

fèves.

· Descriptif :

Les épierreurs travaillent sur le principe de la

vibration- fluidisation. Ils comprennent une trémie de réception

du produit permettant de réguler le débit. Les grains ou

fèves sont répartis sur toute la largeur de la surface de

travail. Le fond de traitement, sur le lequel les grains sont fluidisés,

est entraîné en vibration. Les produits les plus lourds remontent

la pente pour atteindre la sortie haute ; les grains plus légers sont

fluidisés et s'écoulent vers la sortie basse.

· Performances :

Les capacités de traitement vont de 1 à 4t/h de

produit.

Les performances d'épierrage sont excellentes ; aucune

matière lourde ne sort avec le produit fini.

· Avantages

- Différentes possibilités de réglage

(amplitude et fréquence de la vibration, vitesse de l'air permettant la

fluidisation, inclinaison de la table, etc....) assurent une bonne

qualité d'épierrage et une adaptation des réglages

à chaque type de produit.

- L'homogénéité des vitesses d'air sur la

surface de traitement, paramètre déterminant quant à la

qualité de la séparation, est pré-réglée en

usine.

- Le bâti de la machine est calculé pour absorber

les vibrations causées par son fonctionnement.

- Les pièces d'usure et éléments de

transmission sont standards, la maintenance en est facilitée.

· Caractéristiques techniques

Type

|

Capacité

|

Dimension (mm)

|

Poids

|

Puissance

|

EPR 1000

|

1t/h

|

3000 x 1200 x 1700

|

500 Kg

|

5,5 KW

|

EPR 2000

|

2t/h

|

3800 x2400 x 2100

|

800 Kg

|

11 KW

|

EPR 4000

|

4t/h

|

4000 x 3800 x2100

|

1500 Kg

|

22 KW

|

|

18 Source : Gauthier AGRO - INDUSTRIES 34397

MONTPELLIER CEDEX / France du 19 janvier 1996

II.1.3.2. Calibreur de graines et

fèves

· Utilisation

Ces équipements, de type industriel, sont utilisés

pour le triage ou le calibrage de toutes sortes de graines ou fèves, et

plus particulièrement du café et du cacao.

· Descriptif

Chaque module de calibrage est standard et comprend :

- Une trémie de réception avec une trappe de

réglage du débit.

- Un crible rotatif comprenant 4 ou 5 compartiments de tamisage

avec des

perforations rondes ou oblongues. A l'intérieur du

crible, des pâtes d'orientation

réglages permettent une réparation du produit et

une régulation parfaite du débit. - Un système de

décollage des grilles par rouleaux en bois.

- Des sorties équipées au choix de dispositifs

d'ensachage direct ou de raccords tubulaires.

- Un groupe de commande par moto réducteur avec variateur

de vitesse. - Un châssis support et un capotage complet pour plus de

sécurité.

Un ensemble complet de calibrage est composé de plusieurs

modules superposés, connectés en série ou en

parallèle suivant la capacité désirée et le nombre

de grades.

· Performances

Le calibreur rotatif assure une excellente classification de

graines ou fèves pour un rendement horaire élevé. Les

grades de graines ou fèves obtenus sont exempts d'impuretés.

Les capacités de traitement vont de 0,5 à 6t/h

suivant le montage réalisé.

· Avantages

Les nombreuses possibilités de réglage ou

d'installation (débit, inclinaison des pales, vitesse de rotation du

crible, grilles interchangeables, superposition de modules,...) assurent une

qualité parfaite du triage. Le calibrage est doux, le colmatage

inexistant et la force motrice faible.

Les perforations des grilles de criblage correspondent aux

normes internationales en vigueur. Le système d'attache rapide des

grilles est simple et efficace.

Les pièces d'usure et éléments de

transmission sont standards, la maintenance en est facilitée.

· Caractéristiques techniques

Type

|

Capacité ( graines ou fèves )

|

Nombre de modules

|

Nombre de compartiments de tamisage

|

Diamètre du crible ( mm)

|

Poids (

en kg )

|

Puissance

|

CAL 1000/4

|

0,5 à 1 t/h

|

1

|

4

|

630

|

700

|

1,5 KW

|

CAL 2000/4

|

1,2 à 2 t/h

|

1

|

4

|

900

|

900

|

1,5 KW

|

CAL 200/5

|

1,2 à 2 t/h

|

1

|

5

|

900

|

1100

|

1,5 KW

|

CAL 4000/8

|

2,4 à 4 t/h

|

2

|

8

|

900

|

1800

|

3 KW

|

CAL 6000/12

|

3,6 à 6 t/h

|

3

|

12

|

900

|

2700

|

4,5 KW

|

|

II.1.3.3. Torréfacteur- refroidisseur de

graines et fèves

· Utilisation

Ces équipements, sont utilisés pour le grillage en

discontinu de graines ou fèves : arachides, café, cacao, noix de

cajou, pistaches, amandes, niebe, soja...

· Descriptif

De conception robuste, les torréfacteurs sont

composés d'un cylindre tournant à l'intérieur d'un

bâti. L'alimentation se fait par une trémie dans laquelle est

intégrée l'évacuation des fumées par un

ventilateur. Le chauffage peut être électrique ou à gaz.

Le bâti mécano- soudé est

calorifugé de façon à augmenter le rendement de la

machine. Un brassage est effectué à l'intérieur du tambour

par un système de pales spéciales assurant une répartition

optimale du produit. Ces mêmes pales permettent une vidange rapide du

tambour. La température est programmée par un régulateur

électronique. Une prise d'échantillon permet de vérifier

le degré de torréfaction.

Un bac refroidisseur, muni d'une forte ventilation, bloque la

torréfaction au niveau désiré.

· performances

Les torréfacteurs-refroidisseurs ont un excellent

rendement thermique. Ils garantissent un produit torréfié de

première qualité, une régularité et une

précision de torréfaction pour le développement optimal

des arômes.

Les capacités de traitement vont de 15 à 500

Kg/cycle. Suivant le produit traité, on peut effectuer 1 à 4

cycles par heure.

· Avantages

- Les torréfacteurs à tambour associés aux

refroidisseurs à air s'adaptent à tous les types de

torréfaction et à toutes les qualités de graines ou

fèves.

- La consommation d'énergie est minime.

- Les pièces d'usure et éléments de

transmission sont standards, la maintenance en est facilitée.

· Caractéristiques techniques

Type

|

capacités

|

Dimension (mm)

|

Poids

|

Puissance totale

installée

|

TR -RF 15

|

15 Kg/cycle

|

850x750 x 1200

|

80 Kg

|

8 KW

|

TR- RF 50

|

50 Kg/cycle

|

1100x800x1400

|

110 Kg

|

18 KW

|

TR- RF 100

|

100 Kg/cycle

|

3000x1500x2000

|

450 Kg

|

26 KW

|

TR-RF 250

|

250 Kg/cycle

|

3500x2000x2350

|

800 Kg

|

38,5 KW

|

TR-RF 500

|

500 Kg/cycle

|

4000x3000x2600

|

950 Kg

|

72 KW

|

|

II.1.3.4 Broyeur - Désaérateur

· utilisation

Cet équipement est conçu pour produire une

pâte et/ou beurre de qualité, prête à être

conditionnée.

· Descriptif

Le broyeur- déséarateur assure plusieurs fonctions

:

- Il broye, par principe colloïdal (Rotor/Stator), la

graine grillée en pâte et/ou beurre à la finesse et la

viscosité désirées.

- Il désaère la pâte ainsi produite afin

d'extraire les micro- bulles d'air incluses dans la pâte, et la rendre

plus onctueuse.

- Il malaxe la pâte sous-vide lors de l'incorporation

d'additifs.

- Il maintient la pâte à une température

constante et respecte des paliers de refroidissement/cristallisation.

· performances

Les capacités de traitement vont de 0,25 à 2t/h

de graines d'arachides grillées et dépelliculées (ou

autres graines). Les performances sont excellentes : finesse homogène de

la pâte car possibilité de recirculation dans le broyage,

onctuosité et viscosité désirées obtenues

grâce à la désaération et à l'incorporation

sous- vide des additifs.

· Avantages

- les broyeurs- désaérateurs sont modulables, pour

une production de pâte naturelle le broyeur seul peut être

installé.

- Les contenances des cuves sont choisies en fonction du travail

à réaliser.

- Les broyeurs - désaérateurs permettent

l'incorporation d'additifs dans les

meilleures conditions, et ainsi éliminent la

séparation pâte/huile du produit fini

conditionné.

- Les pièces d'usure et éléments de

transmission sont standards, la maintenance en est facilitée.

· Caractéristiques techniques

Type

|

Capacité

|

Dimension (mm sur plate-

forme)

|

Capacité totale

des cuves

|

Poids (Kg)

|

Puissance totale

|

BD 250

|

250 Kg/h

|

250x1800x 1500

|

2 x 300 l

|

1100

|

Broyeur : 7,5 KW Désaérateur-mélange

7,6KW

|

BD 500

|

500 Kg/h

|

3000 x2000 x 1800

|

2 x 600l

|

1300

|

Broyeur : 12 KW Désaérateur-mélange

12,5KW

|

BD 1000

|

1000 Kg/h

|

4000 x 2400 x 2300

|

2 x1200l

|

1700

|

Broyeur : 18 KW Désaérateur-mélange

18,5KW

|

BD 2000

|

2000 Kg/h

|

6000 x3200 x 2800

|

2 x 2400l

|

2400

|

Broyeur : 27 KW Désaérateur-mélange

28

KW

|

|

II.1.3.5. Doseur de produits pâteux

· utilisation

Cet équipement de type industriel est utilisé

pour le conditionnement pondéral ou volumétrique des produits

pâteux tels que la pâte de manioc, la pâte d'arachide, la

confiture, la margarine...

· Descriptif

L'unité de dosage de pâte comprend :

- Une trémie de réception rectangulaire avec vis

de gavage ;

- Un châssis et support inox sur pieds réglables

;

- Une vanne trois voies pneumatique ;

- Une pompe à vis excentrée ou une pompe à

lobes (suivant la composition du produit) ;

- Une balance en version pondérale ou un

débitmètre en version volumétrique ; - Une armoire

électrique de programmation et réglage.

En option, le système peut être livré avec

un coupe goutte. Le dosage s'effectue en deux temps :

- Un débit soutenu assure le début de l'empotage

;

- En fin de mise en pot, un débit plus faible optimise la

précision du conditionnement.

Une vanne trois voies pneumatique commande le recyclage du

produit dans la trémie entre deux manipulations évitant ainsi des

arrêts fréquents et brutaux de la pompe et des surpressions du

produit dans le circuit.

· performances

Cet équipement autorise une large plage de

conditionnement, de 50g à 30 Kg avec une précision de +/- 2g en

version pondérale.

La cadence va dépendre du produit à traiter et

de la tare sélectionnée. Par exemple, dans le cas d'un

conditionnement de pâte d'arachide en pots de 800g, on peut

réaliser jusqu'à 360 pots en une heure.

· Avantages

Les avantages de cette unité de dosage sont nombreux :

- Le dosage peut être pondéral ou

volumétrique,

- La vitesse du dosage est réglable, on peut augmenter la

cadence de conditionnement grâce au variateur de vitesse,

- Sa trémie rectangulaire et sa vis de gavage permettent

son utilisation pour des produits très visqueux.

- La doseuse peut être équipée d'une

trémie de grande capacité,

- Sur le plan hygiénique, les raccords SMS facilitent le

nettoyage du circuit. D'autre part, il est possible d'intégrer au

système le " nettoyage en place " (NEP ),

- Possibilité de conditionnement avec présentation

automatique des boîtes,

- Les parties électroniques sont étanches pour

permettre un nettoyage de l'ensemble,

- Les pièces d'usure et éléments de

transmission sont standards, la maintenance en est facilitée.

· Caractéristiques techniques

|

Type

|

Mode

|

Caractéristiques

|

Dimension(mm)

|

Poids (kg)

|

puissance

|

|

DPP 500

|

Pondéral

|

Portée balance

30 kg +/- 2 g

|

1900x800x1300

|

350

|

1,5 KW

|

|

DPV 500

|

Volumétrique

|

Capacité max.

500 l

|

1900x800x1300

|

310

|

1,5 KW

|

II.1.4 Choix des équipements.

La capacité des principaux équipements se

trouvant dans le circuit suivant le diagramme de fabrication étant

connue. Pour amoindrir les coûts d'entretien, des travaux d'installation

et les coûts de main-d'oeuvre, nous retenons les équipements

suivants pour la suite de notre étude.

Tableau n° 18 : Choix des équipements

de production

|

Nom de l'opération

|

Machines

|

Quantité

|

Type

|

Capacité

|

puissance

|

|

Triage

|

Calibreur

|

1

|

CAL 4000

|

4 t/h

|

3 KW

|

|

Nettoyage

|

Epierreur

|

1

|

EPR 4000

|

4 t/h

|

22 KW

|

|

Torréfaction- refroidissement

|

Torréfacteur- refroidisseur

|

2

|

TR- RF

|

500 kg/ cycle; nombre

de cycles par heure : 4

|

72 KW

|

|

Concassage

|

Casse-cacao- tarare

|

1

|

-

|

4 t/h

|

|

|

Dégermage

|

Dégermeuse

|

1

|

|

4t/h

|

|

|

Pressage

|

Presse hydraulique

|

1

|

|

4 t/h

|

|

|

Pétrissage

|

Pétrin-malaxeur

|

1

|

|

4 t/h

|

|

|

Broyage- Désaération

|

Broyeur- Désaérateur

|

2

|

BD 2000

|

2000 kg/h

|

27 KW +

28KW=55KW

|

|

Conchage

|

Conche

|

1

|

|

4 t/h

|

|

|

Tempérage

|

Tempéreuse

|

1

|

|

4 t/h

|

|

|

Dosage- conditionnement

|

Doseuse

automatique à

vitesse réglable.

|

1

|

BPP

|

Portée balance: 3750 kg +/-2 g.

|

Puissance mini :1,5 KW

|

|

Total

|

|

13

|

|

|

|

Source : notre étude

Tableau n° 19 : Equipements

électriques

|

Installation électrique

|

1

|

|

Groupe électrogène

|

1

|

Source : notre étude

Tableau n° 20 : Equipements

de bureau

|

Ref

|

Nature

|

Quantité

|

|

01

|

Matériel Informatique

|

6

|

|

02

|

Bureaux

|

10

|

|

03

|

Chaises

|

30

|

|

04

|

Armoires

|

08

|

|

05

|

Coffre fort

|

01

|

|

06

|

Salon complet

|

01

|

|

07

|

Fauteuils

|

10

|

Source : notre étude

Tableau n°21 : Equipements de

transport

|

Ref

|

Nature

|

Caractéristiques

|

Quantité

|

|

01

|

Véhicule

|

Mitsubishi pick up L200 4x4 double cabine

|

02

|

|

02

|

Mercedes

|

7 tonnes

|

02

|

|

03

|

Motocycles

|

CGL 125

|

02

|

Source : notre étude

Les consommations en carburant et lubrifiants sont

estimées de la façon suivante: -Mitsubishi pick up L200 4x4

double cabine: 10 l pour 100km et lubrifiant 10 l par mois. - Mercedes 7

tonnes: 15 l pour 100 km, lubrifiant: 8 l par mois.

- Motos: 100l par mois et lubrifiant: 4 l par mois.

II. 1.5. La capacité de production

La capacité de production des machines se situe

à 4 tonnes par heure. La ligne de fabrication proposée pour notre

projet aura une capacité de production de 3,75 tonnes par heure. Elle

fonctionnera 16 heures par jour pendant 300 jours19. La production

annuelle sera donc de : 3,75 t x 16 h x 300 j =18000 tonnes de pâtes

chocolatées par an.

Ce niveau de production sera atteint à partir de la

3ème année d'exploitation.

Une seconde équipe de production sera recrutée

à cet effet. Le travail sera organisé de manière à

réaliser deux fois 8 heures par jour avec un temps d'arrêt entre

14 heures et 15 heures pour le refroidissement du groupe

électrogène.

S'agissant de deux premières années, on pourra

commencer avec une équipe qui travaillera 8 h par jour, le temps de

pénétrer d'abord le marché.

II.1.5.1. Variantes techniques du projet:

Plusieurs possibilités s'offrent à nous pour la

production de pâte chocolatée. Il s'agit de la production de

pâte chocolatée de:

1. 90 grammes et 500 grammes alternativement sur une même

chaîne;

2. 90 grammes et 500 grammes sur deux chaînes

différentes;

3. 500 grammes et 900 grammes alternativement sur une même

chaîne;

4. 500 grammes et 900 grammes sur deux chaînes

différentes;

5. 3,3 kg et 5,7 kg alternativement sur une même

chaîne;

6. 3,3 kg et 5,7 kg sur deux chaînes

différentes;

7. 500 grammes uniquement;

8. 90 grammes uniquement ;

9. 900 grammes uniquement;

10. 3,3 kg uniquement;

11. 5,7 kg uniquement.

II.1.5.2. Choix des variantes

Compte tenu du pouvoir d'achat des consommateurs tchadiens et

surtout de leurs préférences, nous retenons comme variantes les

options ci-dessous pour la suite de l'étude:

19 Le calcul des heures et jours est fait sur la base

de 6 jours par semaine, 8h par jour avec 15 jours fériés dans

l'année, un mois de vacance pour le personnel (31j) et 14 jours

d'arrêts supplémentaires.

Variante n° 1 : Production de pâte

chocolatée de 500 grammes uniquement ;

Variante n° 2 : production de pâte

chocolatée de 90 grammes et 500 grammes alternativement sur une

même chaîne, répartie entre les deux catégories

d'emballages à raison de 40% pour les pâtes en pots de 90 grammes

et 60% pour les pâtes en pots de 500 grammes.

II.1.5.3. Programme de production (variante

1)

Ce programme consiste à produire les pots de 500 grammes

uniquement.

Années 1 et 2:

Production en tonne: 3,75 x 8 x 300j = 9000t =9000 000 000

grammes(g). Pots de 500 g: 9000 000 000/500 =18 000 000 de pots.

Années 3 et plus:

Production en tonne: 3,75 x 16h x300j = . 18 000t= 18 000 000

000g.

Pots de 500g: .. 18 000 000 000/500 = . 36 000 000 de pots.

Tableau n° 22 : Programme de

production (variante 1)

|

Désignation

|

Années 1 et 2

|

Années 3 et plus

|

|

Production (en tonne)

|

9000

|

|

18000

|

|

|

Quantité de pots de 500g

|

18 000

|

000

|

36 000

|

000

|

Source: estimation de l'étude

II.1.5.4. Programme de production (variante

2)

La production, avons-nous dit, sera répartie entre les

deux catégories d'emballages à raison de 40% pour les pots de 90g

et 60% pour les pots de 500g.

Pour les années 1 et 2:

- production de 90g: 9000 t x 0,4/90g =40 000 000 pots. - pots de

500g: 9000 t x 0,6/500g =10 800 000 pots.

Pour les années 3 et plus

-pots de 90g: 18000t x 0,4/ 90g =80 000 000 pots

- pots de 500g: 18000 t x 0,6/500g =21 600 000 pots.

Tableau n° 23 : programme

de production (variante 2)

|

Désignation

|

Années 1 et 2

|

Années 3 et plus

|

|

Production (en t)

|

9000

|

|

18000

|

|

|

Quantité de pots de 90g

|

40 000

|

000

|

80 000

|

000

|

|

Quantité de pots de 500g

|

10 800

|

000

|

21 600

|

000

|

Source: estimation de

l'étude

II.1.6. La consommation d'énergie:

Il s'agit de la consommation du carburant par le groupe

électrogène, connecté automatiquement au réseau de

distribution électrique de la STEE .

II.2. Le procédé de fabrication et les

ressources humaines.

II.2.1. Les ressources humaines.

Elles se résument par un ensemble de potentialités

humaines ou moyens humains dont dispose l'entreprise pour fonctionner.

II.2.1.1. L'organigramme de la

société

Les différentes tâches de l'entreprise sont

réparties selon l'organigramme suivant:

Direction

Secrétariat

|

|

|

|

|

Service

|

|

|

|

|

administratif et financier

|

|

Service production

|

|

|

|

|

|

|

|

Service

|

commercial

|

|

|

Comptable

|

|

|

Laborantin

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Chargé du personnel

|

|

Opérateurs machines

|

Agents commerciaux

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gardiens

|

|

|

|

|

|

|

|

|

|

Magasiniers

Schéma n° 2 : Organigramme

de la société "La chocolaterie N'djaménoise".

II.2.1.2. Besoins en ressources humaines

Les ressources humaines nécessaires pour la

société sont résumées dans le tableau

ciaprès:

Tableau n°24 : Besoins en

ressources humaines.

|

Service

|

Fonction

|

Qualification

|

Nombre

|

|

Direction

|

Directeur

|

Economiste

|

1

|

|

Secrétaire

|

Connaissance en bureautique

|

1

|

|

Chef de bureau

|

Administrateur

|

1

|

|

Planton

|

Niveau secondaire

|

1

|

|

Chauffeur

|

-

|

1

|

|

Sous-total

|

5

|

|

Service de

production

|

Chef de service production

|

Electro- mécanicien

|

1

|

|

Laborantin

|

Chimiste

|

1

|

|

Opérateurs machines

|

Electriciens et mécaniciens

|

2

|

|

Manoeuvres

|

-

|

2

|

|

Sous-total

|

6

|

|

Service commercial

|

Chef de service

|

Connaissances en marketing

|

1

|

|

Magasinier

|

Connaissances en gestion

|

1

|

|

Agents commerciaux

|

-

|

3

|

|

Manoeuvres magasin

|

-

|

2

|

|

Sous- total

|

7

|

|

Service administratif et financier

|

Chef de service

|

Gestionnaire

|

1

|

|

Comptable

|

Connaissances en comptabilité

|

1

|

|

Chargé du personnel

|

Juriste

|

1

|

|

Chauffeurs

|

-

|

4

|

|

Gardiens

|

-

|

2

|

|

Sous-total

|

9

|

|

Total

|

27

|

Source : nos estimations.

II.2.2. Procédé technologique

En général, un procédé

technologique se traduit par une chaîne de production constituée

de sous -ensembles plus ou moins interconnectés, chacun d'entre eux

ayant une fonction bien particulière.

II.2.2.1. Les étapes du procédé

technologique

Le passage en chocolaterie est une étape obligatoire et

primordiale pour les fèves de cacao. Les fèves vont être

soumises à de nombreuses manipulations délicates.

Elles doivent passer un contrôle de qualité: -ne pas

présenter d'odeurs -être dépourvus de tout corps

étranger (insectes....) - Ne pas dépasser une certaine teneur en

eau.

NETTOYAGE DES FEVES DU CACAO

En fonction du type de chocolat désiré, les

fèves de différentes origines sont triées et

mélangées. Puis elles sont nettoyées, ceci afin de les

débarrasser des corps étrangers et des impuretés (pierres,

poussières ...).

TORREFACTION DES FEVES

Chauffées à 150°c, les fèves sont

torréfiées. Elles sont rôties (par air chaud ) dans des

sphères métalliques, animées d'un mouvement rotatif. La

torréfaction permet de moduler le corsé du cacao.

En sortie du torréfacteur, la fève s'appelle "nib";

elle a perdu son enveloppe et perdra ainsi 5 à 15% de son poids.

CONCASSAGE

Le concassage se fait à l'aide d'une machine

appelée "casse-cacao-tarare " qui provoque l'éclatement des

fèves, mais aussi la séparation des graines et des coques.

DEGERMAGE

Il reste encore dans chaque fève de cacao un germe qui

n'est pas comestible. Une autre machine, la dégermeuse, munie d'un tamis

cylindrique, parvient à l'éliminer.

MOUTURE DES NIBS

Broyés et concassés, les nibs sont moulus entre de

puissants cylindres pour obtenir une pâte appelée "pure pâte

de cacao " ou " liqueur de cacao" (nom scientifique).

La matière grasse, qui constitue plus de la moitié

de la fève, se liquéfie sous l'effet de la chaleur

engendrée par l'éclatement.

Pure pâte de cacao: ce produit naturel, contient environ

50% de beurre de cacao (matières grasses), à ce stade la pure

pâte de cacao peut être utilisée tel quel, mais son amertume

(très intense), oblige à ne l'utiliser que pour la coloration ou

à l'aromatisation des produits en pâtisserie.

EXTRACTION OU PRESSAGE DE LA PATE DE CACAO

La pâte de cacao est la matière première

principale du chocolat. pressée, la pâte libère sa

matière grasse sous forme de beurre de cacao et donne un résidu

sec, appelé tourteau.

Le beurre de cacao est principalement utilisé pour la

préparation des couvertures de chocolat (tablettes). Le tourteau de

cacao quant à lui sert de base à la préparation des

poudres de cacao lorsqu'il est finement broyé.

PETRISSAGE

Les ingrédients (pâte de cacao, beurre de cacao,

sucre, ....) sont mélangés dans un malaxeur. On ajoute du lait en

poudre pour le chocolat au lait; le chocolat blanc est un mélange de

beurre de cacao, de lait en poudre et du sucre.

La pâte chocolatée est un mélange de cacao,

du sucre, des matières grasses et de l'arachide.

Selon le produit qu'il veut obtenir (chocolat de ménage,

amer, de couverture ...) le fabricant joue sur les proportions.

· BROYAGE

Afin d'affiner le chocolat, le mélange est très

finement broyé par passages successifs entre les rouleaux dont

l'écartement est de plus en plus réduit. La pâte qui en

résulte gagne en finesse et la granulométrie des particules, de

l'ordre de 20 micron mètres est agréable au palais.

CONCHAGE

Pour renforcer l'arôme du chocolat, il reste une

opération primordiale: le conchage.

La pâte est malaxée et chauffée de longues

heures dans une cuve à l'air libre: la conche. C'est une machine (cuve

à double paroi) qui permet la circulation de l'eau chaude et froide et

d'un ensemble de mécaniques qui permettent la création d'un

mouvement de la masse, broyant et mélangeant sans arrêt.

Le conchage va permettre l'élimination de

l'humidité et de certaines mauvaises odeurs; mais il va surtout

permettre la modification du goût , le raffinage et

l'homogénéisation ( c'est là que le chocolat acquiert

toute sa finesse et son onctuosité ) de la pâte de

chocolat.

TEMPERAGE

Les qualités organoleptiques du chocolat sont

atteintes. Le chocolat doit être ramené à une

température déterminée pour le moulage (température

qui permet la cristallisation du beurre de cacao, ce qui est essentiel si l'on

veut obtenir un joli brillant).

Cette opération se fait entièrement et

automatiquement dans une machine appelée "tempéreuse ".

Le chocolat est refroidi doucement puis très

légèrement réchauffé.

La maîtrise du tempérage assure au chocolat une

fluidité maximale et un aspect brillant, stable dans le temps.

MOULAGE ET EMBALLAGE

Une fois tempéré, le chocolat est moulé

puis emballé afin de le protéger de l'air et de la lumière

qui pourraient l'altérer.

Le moulage comporte les différentes étapes

suivantes: distribution des moules, dosage du chocolat et/ou pâte

chocolatée, tapotage, passage au tunnel de refroidissement,

démoulage.

Notre société utilisera les pots et caisses en

carton comme emballages, selon la préférence des

consommateurs.

· STOCKAGE

Des convoyeurs sont prévus pour le transport de ces

caisses en carton vers le magasin.

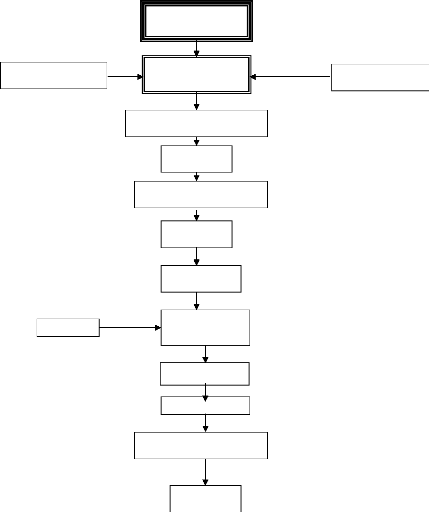

II.2.2.2. Processus de production

Le processus de production peut être

schématisé, d'après les étapes du

procédé de fabrication, de la manière suivante :

Dégermage

Concassage - dépelliculage

Mouture : Premier broyage

Triage (calibrage)

et nettoyage

Torréfaction -

refroidissement

Pressage

Pétrissage

sucre

Conchage

Tempérage

Stockage

Dosage - Conditionnement

Broyage -

Désaération

Fèves de cacaos

Graines d'arachide

Schéma n°3 : Processus de production de

pâte Chocolatée de la « chocolaterie N'Djamènoise

»

En supposant que cette société opte pour la

variante « fabrication de pâte d'arachide chocolatée »,

le processus de production sera le suivant :

Graine d'arachide

Réception

Nettoyage - épierrage

Stockage

Calibrage

Torréfactionrefroidissement

Dépelliculage

Triage colorimétrique

Broyage

Formulation

Homogénéisation

Dosage- conditionnement

Schéma n°4 : processus de production de

pâte d'arachide chocolatée.

II.3 Aspects environnementaux :

Le site du projet est situé au bord du fleuve Chari. Les

machines de production seront installées dans des salles

spécifiques à l'exception du groupe électrogène.

Il n'y aura pas des effets de nuisance causés par le

bruit de moteurs sur la population située à proximité de

l'usine.

De même la pollution de l'air ou de l'eau sera dans des

proportions moindres.

Les emballages déjà utilisés seront

récupérés par les vendeurs et vendeuses détaillants

de sésame, de courge, d'arachide, etc.... qui en font des instruments de

mesure et par les ménagères pour la conservation du sel gemme

ainsi que du sucre en poudre.

De la sorte, il n'y aura pas de pollution de l'environnement par

les emballages perdus abandonnés.

Conclusion du chapitre 2

L'analyse technique très sommaire a permis de :

- Justifier le choix de N'DJAMENA comme site du projet ;

- Déterminer les conditions d'approvisionnement des

matières premières ;

- Choisir le procédé et les équipements

nécessaires en fonction de leur disponibilité, la

qualité de la pâte chocolatée produite, et

les moyens dont dispose le promoteur pour

la réalisation de ce projet ;

- Répertorier les ressources humaines nécessaires

à la fabrication de la pâte chocolatée.

Le projet est donc techniquement réalisable.

|