Chapitre IV /

Rhéologie et perte

de charge :

1/ Introduction :

Dans différents domaines relevant de la

compétence de l'ingénieur, on applique l'équation de

l'énergie pour résoudre les problèmes techniques

d'écoulement. L'écoulement d'un fluide réel est plus

complexe que celui d'un fluide idéal. Des forces de cisaillement, dues a

la viscosité du fluide, s'exercent entre les particules de fluide et les

parois de l'enceinte, ainsi qu'entre les particules elles -mêmes.

Donc, dans ce chapitre nous nous intéressons aux

différents types de fluides, et à la différente

corrélation suivant le régime d'écoulement qui permettent

de calculer les pertes de charge linéaire ainsi que les pertes de

charges dans les singularités.

1/ Classification des fluides en fonction de leur comportement

rhéologique :

La rhéologie est une science physique qui étudie

l'écoulement ou la déformation des corps sous l'effet des

contraintes qui leur sont appliquées. Le terme rhéologie fut

invente par Eugène Bingham en 1928, du mot grec signifiant

écoulement.

On distingue trois catégories principales de fluide, selon

la nature des paramètres qui influe sur l'aspect de courbe de

l'écoulement :

- fluide indépendant de temps : ce sont des

fluides pour lequel, il existe une relation Biunivoque entre la contrainte de

cisaillement ( t ) et la vitesse de cisaillement ( e ) . Les fluides newtonien

pour laquelle t = jt * e constitue un cas particulier de ce type de fluide.

- fluide dépendant de temps : ce sont des fluides

pour lequel, la relation entre ( t ) et ( e ) dépend de temps et de

passe mécanique des fluides .

- fluide visqueux élastique : ce sont des

fluides, qui présente a la fois des caractéristiques des fluides

précèdent et des solide qui retrouve partiellement leur forme

primitive après déformation.

2 / Les fluides visqueux indépendant de temps :

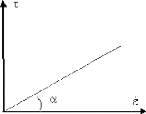

2-1 / les fluides newtonien (linéaire) :

Un fluide est dit newtonien si sa viscosité (jt) est

indépendante de la contrainte de cisaillement (t) et de la vitesse de

cisaillement (e), tel que le rheogramme de fluide newtonien

présente une fonction qui est une droite passante par

l'origine et une pente représentant la viscosité, parmi les

fluides newtonien on trouve certain liquide pur comme l'eau et des solutions

dispersion très dilue dans les solvants newtonien.

2-2 / les fluides non- newtonien :

Dans ce cas, la viscosité n'est pas constante, a chaque

valeur du couples de vitesse de cisaillement et contrainte de cisaillement (~,

t) correspond une valeur de la viscosité (jt), Parmi ces fluides on

trouve :

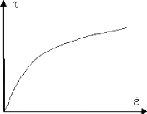

A / fluides rheofluidifiants ou pseudo plastiques :

Ce sont des fluides qui ont une viscosité qui diminue

si la contrainte de cisaillement diminue ou si la vitesse de cisaillement

augmente, parmi ces fluides on trouve : les suspension de particule

asymétrique exemple : (ciment, patte à papier, colle, le savon,

certaine peinture ) L'interprétation la plus simple consiste à

dire que les molécules, sous l'effet de la vitesse de cisaillement ont

tendance à s'aligner progressivement le long des couches, ce qui

favorise leur glissement relatif.

Certains rheofluidifiants peuvent être

modélisé par une loi de puissance de type : t = k * ~ avec n <

1 et k -~ c'est le coefficient de consistance

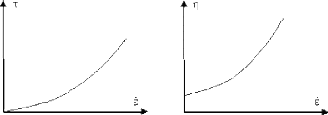

B / fluides dilatant ou rheoepissessant :

Ce type de fluide, leur viscosité augmente si la

contrainte de cisaillement augmente. L'interprétation de

caractère épaississant est relativement simple : en repos le

volume libre entre les particules est minimale et occupe par la phase continue

; chaque particule est aussi enrobe par une pellicule de solvant et en fur et

mesure que la vitesse de cisaillement augmente il y'a gonflement de liquide

Certains rheoepaississant peuvent être modélises par

une loi de puissance du type :

|

r = k * E

|

avec n > 1 cette loi est dite : loi d'Ostwald

|

Et le cas n=1 correspond aux fluides newtoniens.

C / fluides plastiques :

Ce type de fluide se manifeste par un rheogramme analogue a

celui des fluides newtoniens : une droite mais que ne passe pas par l'origine.

Donc il existe une limite d'écoulement ou un seuil d'écoulement

.cette limite correspond a une contrainte en dessous de laquelle la substance

cesse de s'écouler .ce type de fluide on le rencontre dans certains

catégories des pâtes dentifrices, certains gels et certains

émulsions .

Certains de ces produits peuvent être

modélisés par une loi de type :

3 / les pertes de charges

3-2 / viscosité

Les forces de cohésion intermoléculaire ont

tendance à freiner l'écoulement d'un fluide. Cette

propriété est appelée viscosité : c'est la

capacité d'écoulement d'un fluide.

C'est-à-dire que dans un fluide réel, les forces

de contact ne sont pas perpendiculaires aux éléments de surface

sur lesquelles elles s'exercent. La viscosité est due à ces

frottements qui s'opposent au glissement des couches fluides les unes sur les

autres.

3-2-3 / Viscosité dynamique - Viscosité

cinématique

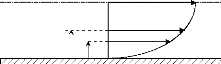

A / Profil des vitesses et vitesse moyenne :

Sous l'effet des forces d'interaction entre les

molécules de fluide et des forces d'interaction entre les

molécules de fluide et celles de la paroi, chaque molécule de

fluide ne s'écoule pas à la même vitesse.

On dit qu'il existe un profil de vitesse.

Si on représente par un vecteur, la vitesse de chaque

particule située dans une section droite

vmax

z+Az

z

v=0

v+Av

v

perpendiculaire à l'écoulement d'ensemble, la

courbe lieu des extrémités de ces vecteurs représente le

profil de vitesse.

Dans une section droite (S) de la canalisation, on appelle la

vitesse moyenne (Vm), tel que : Qv = Vm S1 = Vm S2 = constant.

D'ou Vm = Qv / S1

avec Vm : c'est la vitesse moyenne de l'écoulement.

Qv : c'est le débit volumique de liquide.

S : c'est la section de la tuyauterie S= ir d2 / 4

B / Viscosité dynamique

sur l'autre. Elle est proportionnelle à la

différence de vitesse des couches soit Av, à leur surface S et

inversement proportionnelle à Az :

Donc on peut définir la viscosité comme la

résistance a l'écoulement d'un système soumis a une

contrainte tangentielle.

Unité : Dans le système international (SI),

l'unité de viscosité dynamique est le Pascal seconde

(Pa

·s) ou Poiseuille (Pl) : 1 Pa

·s = 1 Pl = 1

kg/m

·s

C / Viscosité cinématique

Av

z

F= ? S.

Dans de nombreuses formules apparaît le rapport de la

viscosité dynamique r et de la masse volumiquep.

|

Ce rapport est appelé viscosité cinématique

v :

|

11

v = p

|

Unité : Dans le système international (SI),

l'unité de viscosité n'a pas de nom particulier :

(m2/s).

Ordre de grandeur ; influence de la température

|

Fluide

|

|

? (Pa

·s)

|

|

eau (0 °C)

|

|

1,787 x 10-3

|

|

eau (20 °C)

|

|

1,002

·x 10-3

|

|

eau (100 °C)

|

|

0,2818

·x 10-3

|

|

huile d'olive

°C)

|

(20

|

? 100

·x 10-3

|

|

glycérol (20 °C)

|

? 1,0

|

|

H2 (20 °C)

|

|

0,860

·x 10-5

|

|

O2(20 °C)

|

|

1,95

·x 10-5

|

La viscosité des liquides diminue beaucoup lorsque la

température augmente. Il n'existe pas de relation rigoureuse liant ? et

T.

Contrairement à celle des liquides, la viscosité

des gaz augmente avec la température.

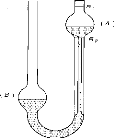

D / les appareils de mesure de la viscosité : 3-1

/ Viscosimètre d'Ostwald :

On mesure la durée d'écoulement t d'un volume V

de liquide à travers un tube capillaire. On montre que la

viscosité cinématique y est proportionnelle à la

durée t. Si on connaît la constante de l'appareil (K) fournie par

le constructeur : V = K·t

Si on ne connaît pas cette constante, on la

détermine préalablement à l'aide de l'eau.

3-2 / Rhéomètre rotatif cylindrique :

C'est la famille de rhéomètre les plus utilises.

Ils sont fortement automatises dans leur fonctionnement : électrique de

commande et de contrôle, mesures automatisées, acquisition des

donnes.

Le principe de fonctionnement :

le matériau est place entre deux cylindres coaxiaux de

rayon intérieur (Rint) et de rayon extérieur (Rext).le

cisaillement a donc lieu entre une surface fixe et une autre en rotation.

Si le cylindre extérieur est entraîne par un

moteur électrique (le rotor) a la vitesse angulaire constante (~) on

constate que le cylindre intérieur a tendance a tournes a la même

vitesse .pour que le cylindre intérieur reste fixe, il faut lui

appliques un couple (C) de sens oppose au déplacement du cylindre

extérieur (le stator)

3-3 /Les pertes de charges 3-3-1 / Le

phénomène

Les pertes de charge sont à l'origine :

y' Des frottements entre les différentes couches de

liquide et des frottement entre le liquide et la paroi interne de la conduite

le long de l'écoulement : ce sont les pertes de charge

régulières.

y' De la résistance à l'écoulement

provoqué par les accidents de parcours (vannes, coudes, etc....) ; ce

sont les pertes de charges singulières ou localisées

3-3-2 / Les différents régimes

d'écoulement : nombre de Reynolds

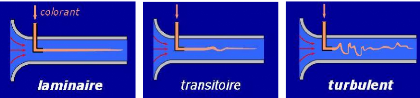

Expérience :

Soit un courant d'eau qui circule dans une conduite à

section circulaire. On introduit un filet de colorant dans l'axe de cette

conduite.

Suivant la vitesse d'écoulement de l'eau, on peut observer

les phénomènes suivants :

Pour des vitesses faibles, le filet colorant traverse le long de

la conduite en position centrale.

Pour des vitesses plus élevées, le filet colorant

se mélange brusquement dans l'eau après avoir parcouru une

distance.

Pour des vitesses très élevées, le colorant

se mélange immédiatement dans l'eau.

Donc en utilisant des fluides divers (viscosité

différente), en faisant varier le débit et le diamètre de

la canalisation, Reynolds a montré que le paramètre qui

permettait de déterminer si l'écoulement est laminaire ou

turbulent est un nombre sans dimension appelé nombre de Reynolds et

donné par :

Re = p vD

11

Ou

avec :

p = masse volumique du fluide.

v = vitesse moyenne.

D = diamètre de la conduite.

? = viscosité dynamique du fluide.

|

V = viscosité cinématique

|

11

V =

p

|

L'expérience montre que :

|

Si Re < 2000 le régime est LAMINAIRE

Si 2000 < Re < 3000 le régime est

intermédiaire Si Re > 3000 le régime est TURBULENT

|

Ces valeurs doivent être considérées comme

des ordres de grandeur, le passage d'un type d'écoulement à un

autre se faisant progressivement.

A / écoulement laminaire :

Dans l'écoulement laminaire, les particules du fluide

se déplacent en lignes droites parallèles disposées en

couche, ou lamelle. Les grandeurs des vitesses de lamelles adjacentes ne sont

pas les mêmes. L'écoulement laminaire obéit a la loi

reliant la contrainte tangentielle visqueuse au taux de déformation

angulaire, c'est -a-dire au produit de la viscosité du fluide par le

gradient des vitesses .la viscosité du fluide domine et supprime ainsi

toute évolution vers des condition de turbulence .

B / écoulement turbulent :

Dans l'écoulement turbulent, les particules de fluides se

déplacent dans toutes les directions au hasard. Il est impossible de

décrire le mouvement d'une particule.

3-3-4 / Expression des pertes de charge

Lorsqu'on considère un fluide réel, les pertes

d'énergie spécifiques ou bien comme on les appelle souvent, les

pertes de charge dépendent de la forme, des dimensions et de la

rugosité de la canalisation, de la vitesse d'écoulement et de la

viscosité du liquide mais non de la valeur absolue de la pression qui

règne dans le liquide.

La différence de pression Ap = p1 - p2 entre deux points

(1) et (2) d'un circuit hydraulique a pour origine :

- Les frottements du fluide sur la paroi interne de la tuyauterie

; on les appelle pertes de charge régulières ou

systématiques.

- La résistance à l'écoulement

provoquée par les accidents de parcours (coudes, élargissements

ou rétrécissement de la section, organes de réglage, etc.)

; ce sont les pertes de charge accidentelles ou singulières.

Le problème du calcul de ces pertes de charge met en

présence les principales grandeurs suivantes :

Le fluide qui est caractérisé par :

V' sa masse volumique p.

V' sa viscosité cinématique jt.

Le tuyau qui est caractérisée par :

V' sa section (forme et dimension) en général

circulaire (diamètre)

V' sa longueur L.

V' sa rugosité k (hauteur moyenne des

aspérités de la paroi).

Ces éléments sont liés par des grandeurs

comme la vitesse moyenne d'écoulement (Vm) ou le débit (Qv) et le

nombre de Reynolds (Re) qui joue un rôle primordial dans le calcul des

pertes de charge.

3-2-5 / Pertes de charge systématiques

(régulières) : A / Généralités

Ce genre de perte est causé par le frottement

intérieur qui se produit dans les liquides ; il se rencontre dans les

tuyaux lisses aussi bien que dans les tuyaux rugueux.

Entre deux points séparés par une longueur L, dans

un tuyau de diamètre D apparaît une perte de pression Ap.

exprimée sous la forme suivante :

A h = Â v 2 L

2g D

Perte de charge exprimée en mètres de colonne de

fluide (mCF)

: est un coefficient sans dimension appelé

coefficient de perte de charge linéaire.

Le calcul des pertes de charge repose entièrement sur la

détermination de ce coefficient  .

B / Cas de l'écoulement laminaire : Re < 2000

Dans ce cas on peut montrer que le coefficient ? est

uniquement fonction du nombre de Reynolds (Re) ; l'état de la surface

n'intervient pas et donc (?) ne dépend pas de (k) (hauteur moyenne des

aspérités du tuyau), ni de la nature de la tuyauterie.

Donc, on peut exprimée ce coefficient sous la forme

suivante :

Avec

64

l=

Re

C / Loi de Poiseuille

Pour un écoulement laminaire, dans une conduite

cylindrique horizontale, le débit volume

IL: r 4

qv = £

8 i

r ×

(

1 2 )

p p -

d'un fluide est donné par :

p1 p2

v

Ah

2r

avec : qv : débit volume

(m3·s-1),

r : rayon intérieur (m),

i : Viscosité dynamique du fluide (Pa·s),

£ : Longueur entre les points (1) et (2) (m),

p1 et p2 : pression du fluide aux points (1) et (2) (Pa). D /

Cas de l'écoulement turbulent : Re > 3000

Les phénomènes d'écoulement sont beaucoup

plus complexes dans ce cas et la détermination du coefficient de perte

de charge résulte de mesures expérimentales. C'est ce qui

explique la diversité des formules anciennes qui ont été

proposées pour sa détermination.

En régime turbulent l'état de la surface devient

sensible et son influence est d'autant plus grande que le nombre de Reynolds

(Re) est grand. Tous les travaux ont montré l'influence de la

rugosité et on s'est attaché par la suite à chercher la

variation du coefficient ? en fonction du nombre de Reynolds (Re) et de la

rugosité k du tuyau.

La formule de Colebrook est actuellement considérée

comme celle qui traduit le mieux les phénomènes

d'écoulement en régime turbulent. Elle est

présentée sous la forme suivante :

1 2 = -

k

log( +

X X

3 7

, D

Re

2 51

, )

L'utilisation directe de cette formule demanderait, du fait de

sa forme implicite, un calcul par approximations successives ; on emploie aussi

en pratique des représentations graphiques (abaques).

Pour simplifier la relation précédente, on peut

chercher à savoir si l'écoulement est hydrauliquement lisse ou

rugueux pour évaluer la prédominance des deux termes entre

parenthèses dans la relation de Colebrook.

Remarque :

On fait souvent appel à des formules empiriques plus

simples valables pour des cas particuliers et dans un certain domaine du nombre

de Reynolds, par exemple :

|

Formule de Blasius : (pour des tuyaux lisses et Re <

105)

|

X = -

0 316 0 25

, Re ,

|

3-3-6 / Pertes de charge accidentelles (singulières) :

Un accident ou une singularité dans une conduite par

exemple : coude, vannes, rétrécissement brusque .....) ,

entraîne une augmentation de la quantité des pertes de charge.

Ainsi que les expériences le montrent, dans beaucoup de

cas, les pertes de charge sont à peu près proportionnelles au

carré de la vitesse et donc on a adopté la forme suivante

d'expression :

2

v

h K

=

A

2g

Perte de charge exprimée en

mètres de colonne de fluide (mCF)

K : est appelé coefficient de perte de charge

singulière (sans dimension).

Le calcule de la perte de charge (Ah) repose sur la

détermination de son coefficient (K) et ce dernier dépend

essentiellement de :

V' rapport de section en amont et en aval

V' angle de raccordement.

V' nombre de Reynolds (Re) donc la nature de

l'écoulement.

V' l'état de la surface de la paroi (lisse, rugueux).

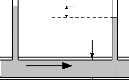

A / perte de charge dans les coudes :

Un coude provoque une perturbation dans l'écoulement,

par suite de l'augmentation de pression (donc diminution corrélative de

la vitesse) qui se produit dans la partie extérieur de la courbe ; et de

la diminution de pression (donc augmentation corrélative de la vitesse)

dans la partie intérieur. Voir l'image.

Pour les section circulaire (cylindrique) de faible

diamètre (< 0.5m) sont indiques dans le tableau suivant :

B / perte de charge dans les vannes :

Dans ce cas également, les pertes de charge sont donnes

par la formule :

2

v

A

h K

=

2g

Au point de vue des pertes de charge, on peut diviser les vannes

en deux groupes principaux, le critère de classification étant,

d'une manière générale suivant la forme de

l'écoulement.

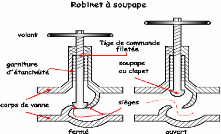

Le premier groupe comprend les vannes ou l'écoulement

ne subit pas de grand changement de direction et on trouve : les robinet

vannes, les vannes papillons, les soupapes de retenue, les vannes clapets et

les clapets non-retour.

Et dans le second groupe on place les vannes ou

l'écoulement est très sinueux c'est-à-dire la section de

sortie a une direction différente de la section d'entrée ; et on

trouve : les robinet a soupape, les vannes d'angle et les vannes en Y.

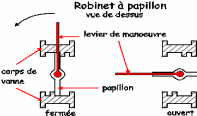

Les vannes papillon :

Ils sont constitués d'un obturateur de forme circulaire,

se déplaçant dans un mouvement de rotation perpendiculaire

à la direction du fluide.

V' Ils créent de faibles pertes de charge à pleine

ouverture, le papillon pouvant même être profilé.

y' Les robinets à papillon non étanches permettent

de régler un débit, en particulier de gros débits sous de

faibles pressions.

y' Les robinets à papillon étanches sont

équipés d'un joint élastomère soit sur le corps,

soit sur le papillon, et ne sont utilisés que dans leur fonction

d'isolement (pas de réglage sous peine d'érosion du joint et

perte d'étanchéité).

y' La manoeuvre du papillon peut aller jusqu'à 90°,

et la résultante des forces de

pression du fluide sur le papillon est nulle, assurant une

manoeuvre aisée.

y' Sur petit diamètre, la manoeuvre s'effectue en prise

directe par l'intermédiaire d'un

levier. Pour les gros diamètres, on utilise un

démultiplicateur.

Le coefficient de perte de charge de ces vannes sont du type :

K = C (90-O) -4 ou la valeur de (C) dépend du diamètre

et d'après la documentation de Pont A Mousson, il vient a plus en moins

30% on a C=3.2 10 7

A partir de ces donnes on peut établir le tableau suivant

:

|

État de la

vanne

|

L'angle O

|

Coefficient K

|

|

3/4 ouvert

|

67.5°

|

124.85

|

|

1/2 ouvert

|

45°

|

7.803

|

|

1/4 ouvert

|

22.5°

|

1.54

|

|

ouvert

|

|

|

- les vannes a soupapes :

Ils sont constitués d'un obturateur appelé soupape

ou clapet se déplacent perpendiculairement à la veine fluide et

perpendiculairement au siège d'étanchéité.

y' L'obturateur peut-être en position fermée, en

position ouverture totale, en dans n'importe quelle position

intermédiaire.

y' Ils permettent de régler un débit,

l'écoulement du fluide en chicane à l'intérieur du corps

du robinet à soupape créant des pertes de charge non

négligeables. S'ils sont utilisés comme tel, ils perdent

fréquemment leurs qualités d'étanchéité.

y' La tige de commande tourne avec le volant, et c'est l'ensemble

(volant tige clapet) qui monte et qui descend lors de la manoeuvre.

y' Ils ont un sens de montage, la fermeture s'effectuant en

général à contre-courant du

fluide. A l'ouverture, le mouvement du fluide facilite alors la

manoeuvre.

y' Pour les petits diamètres, le clapet prend souvent la

forme d'un pointeau. Pour des

réglages précis, il ressemble parfois à une

aiguille.

Chapitre V :

Contrôle physico-chimique et microbiologique

1 / contrôle microbiologique :

1-1 / Contrôle microbienne de l'eau purifie :

1-1-1 / Méthode de prélèvement :

L'eau purifie est prélevé dans les mêmes

condition de son utilisation, dans les ateliers de fabrication (avec flexible)

et pendant le prélèvement on doit toujours mettre des gants et se

désinfecte avec de l(alcool ( 70° C ) .

Ouvrir le robinet et laisser coule (1 minute) avant de faire

le prélèvement et remplir les flacons et fermer aussitôt au

niveau de la station de traitement des eaux, l'eau purifie est

prélevé comme suit :

- flamber le robinet pendant au moins (1 minute) en utilisant par

exemple un bec benzène portatif.

- ouvrir le robinet et laisser couler (1 minute avant de faire le

prélèvement). - remplir les flacons stérile et fermer.

- procéder aux analyse microbiologique selon le mode

opératoire (MOD. PUD. DL. 001).

1-1-2 / dénombrement des germes Aérobies Viables

Totaux :

A / Matériels utilises :

V' hotte a flux laminaire V' rampe de filtration

V' membrane filtrante en nitrate de cellulose, porosité

(0.45 micromètre)

V' boite de pétri stérile de 55 mm de

diamètre

V' pince stérile

V' milieu gélose TSA

V' bain marie règle a 100°C

V' bain marie règle a 45°C

B / Méthode de filtration sur membrane :

Agiter l'échantillon d'eaux a analyses.

Filtrer (10ml) de son contenue a travers une membrane

filtrante.

Récupérer la membrane à l'aide d'une pince

stérile et la déposé à la surface du milieu

TSA.

Incuber la boite a (30°C) pendant 5 jour sauf si un temps

d'incubation plus cour permet d'obtenir un dénombrement fiable.

C / Résultat :

Compter le nombre de colonies obtenues et exprimer le

résultat en unité formant colonies par millilitres (u f c /

ml).

D / Norme :

Selon la pharmacopée européenne (2002, 4 eme

édition), la norme de germes Aérobie Viable Totaux doit

être inférieur ou égale a 100 u f c.

1-1-3 / recherche de Pseudomonas, Aeruginora

A / Matériels utilises :

V' boite de pétri de 90 mm de diamètre V' milieu

BSC

V' étuve règle a (37 °C)

V' milieu gélose citrimide

V' pipette pasteur ou anse de platine V' bain marie règle

a (100°C)

V' bain marie règle a (45°C)

B / Méthode :

Agiter l'échantillon d'eau a analyse

Prélève (1 ml) de son contenue et ensemencer dans

(100 ml) de milieu BSC

Homogénéiser et incuber à (35 °C)

pendant 18 a 48 heures.

Effectuer des subcultures sur milieu gélose citrimide et

incuber a (37 °C) pendant 18 à 72 heure.

C / Résultat :

S'il apparaît des colonies a bâtonnet

gram-négatif , ensemencer du milieu liquide (BSC ) avec une partie des

colonies morphologiquement différent , isolée et incuber a ( 4

1-43 °C ) pendant 18 a 48 heure .

L'eau satisfait a l'essai s'il ne se produit pas de croissance a

(41-43°C) et une confirmation de résultat peut-être faite a

l'aide de test biochimique.

D / Norme :

Pseudomonas Aeruginora doit être absent / ml.

1-2 / contrôle (analyse ) microbienne de la

matière première premix :

1-2-1 / Méthode de prélèvement :

1-2-2 / dénombrement des germes Aérobies

Viables Totaux :

- Mettre (10 g) de matière première (primix) en

suspension dans (90 ml) de tampon phosphate, stériliser et

homogénéiser.

- Transfère ( 1 ml ) de cette suspension au 1/10 eme

dans deux boites de pétri ,ajouter dans chaque boite ( 15 ml ) environ

de milieu gélose au peptones de caséine et de soja maintenue a (

45 °C ° ) , homogénéiser et laisse refroidir a la

température de la pièce , ensuite laisse incuber a ( 37°C )

pendant 3 jour ( boite retournée )

- Compter le nombre de colonies apparues dans chaque boites

puis faire la moyenne et déduire le nombre de germe par gramme en

multipliant la moyenne par 10 (facteur de dilution)

- Si aucune colonies n'est apparue on note : < 10 u f c par

gramme

- Le nombre de germes totaux doit être inférieur ou

égal < 100 u f c par gramme.

1-2-3 / dénombrement des germes fongiques (levure et

moisissures)

- Transférer (1 ml) de la dilution

précédente deux autres boites de pétri et couler

Environ (15 ml) de milieu gélose stérile de

sabourand et homogénéiser, ensuite refroidir et laisser incuber

pendant 5 jour a 25°C (boites retournées).

- Compter le nombre de colonies apparues, faire la moyenne des

deux boites et multiplie par 10 (facteur de dilution), pour exprimer le nombre

de levures et moisissures en germe par gramme.

- Le nombre de germes doit être inférieur ou

égal à 100 u f c.

1-2-4 / dénombrement des germes pathogènes :

A / « Pseudomonas Aeruginosa » et «

Staphylococcus Aureus »

- Ensemencer (100 ml) de milieu liquide stérile aux

peptones de caséine et de soja avec (10 g) de matière

première (premix)

- Laisser incuber a (37 °C) pendant 3 jours.

- S'il se produit un développement bactérien :

A-1 / Prélever (1 ml) de la solution incubée que

l'on déposé sur un milieu gélose au cetrimide,

préalablement coule en boite de pétri, puis laisser incuber 48

heure a 37 °C et noter l'aspect des colonies.

Les caractères de « Pseudomonas Aeruginosa » sur

un milieu gélose au citrimide sont : y' colonies

généralement verdâtres.

y' fluorescence verdâtre en lumière UV.

y' test a l'oxydase positive.

y' coloration de gram : bacille gram.

S'il y a un développement de colonies suspecter , on

effectuer un repiquage sur milieu soja a l'aide d'une anse de platine , ensuite

mettre a incuber de 24 a 48 heure et faire une identification a l'aide de la

galerie ( API ) spécifique .

A-2 / Prélever (1 ml) de la solution

incubée que l'on déposé sur un milieu de Vogel et Johnson,

préalablement coule en boite de pétri, puis laisser incuber 48

heure a 37 °C et noter l'aspect des colonies.

Les caractères de « Staphylocoques Aureus » sur

un milieu `'Vogel et Johnson `' sont : y' colonies noires entoures de zone

jaune

y' coloration de gram : cocci gram positive en amas

S'il y a un développement de colonies suspecter , on

effectuer un repiquage sur milieu soja a l'aide d'une anse de platine , ensuite

mettre a incuber de 24 a 48 heure et faire une identification a l'aide de la

galerie ( API ) spécifique .

B / « Escherichia Coli » et «

Salmonelles » :

- Ensemencer (100 ml) de milieu liquide stérile aux

tergitol 7 avec (10 g) de matière première (premix), puis mettre

a incubée le mélange après dispersion complète

pendant 3 jour a 37 °C

- S'il se produit au développement bactérien :

B-1 / Déposer (1ml) de la solution

incubée sur un milieu gélose Mac Conkey , préalablement

coule en boite de pétri, puis laisser incuber 48 heure a 37 °C et

noter l'aspect des colonies.

Les caractères de « Escherichia - Coli » sur un

milieu `'Mac Conkey `' sont :

V' colonies rouge brique entoures parfois d'une zone de

précipitation rougeâtre. V' coloration de gram : bacille -

gram.

B-2 / Prélever ( 1ml ) de la solution incubée

sur un milieu gélose ( xylose lysine- désoxycholate ) X L D ,

préalablement coule en boite de pétri, puis laisser incuber 48

heure a 37 °C et noter l'aspect des colonies.

Le caractère des « Salmonelles » sur un milieu

`' X L D' 'est :

V' colonies rouges avec ou sans centre noir

2 / contrôle physico - chimique :

2-1 / Contrôle de l'eau purifiée :

2-1-1 Caractère organoleptique :

L'aspect et la couleur sont déterminées a l'oeil nu

et la saveur par dégustation.

2-1-2 / caractere physico-chimique :

2-1-2-1 / détermination de pH :

Le pH est définie comme étant une mesure de la

concentration en ion (H3O+) d'une solution aqueuse pH= - log (H3O+), ce

paramètre est mesure a l'aide d'un pH mètre, l'appareil doit

être préalablement etalonne (Ouahes et Dévalez, 1981).

2-1-2-2 / la conductivité :

La conductivité électrique traduit la

capacité d'une solution aqueuse a traduire le courant électrique

.cette notion est inversement proportionnelle a celle de

résistivité électrique, elle est directement

proportionnelle a la quantité de solide dissous dans l'eau aussi, plus

la conductivité en solde dissout sera importante, plus la

conductivité sera.

La conductivité permet d'évaluer rapidement la

minéralisation globale de l'eau, elle est mesurée à l'aide

d'un conductimètre muni d'une électrode de platine.

La conductivité de l'eau purifiée est

mesurée sur un conductimètre à une température de

25°C.

2-1-2-3 / substances oxydables :

L'opération consiste a mesure en milieu acide ou en

milieu alcalin, la quantité d'oxygène utilise pour la

réduction du perganate de potassium par les matière organique

d'origine animal ou végétale dans une eau (Rodier et al

,1996).

A / principe : la méthode de

manganimétrie est basse sur les réaction d'oxydoréduction

par l'ion permanganate .lors de l'oxydation en milieu acide , le

manganèse (MnO4) rose est réduit a l'état de cation

(manganèse ) incolore , il se forme un sel sulfate de manganèse

.

B / mode opératoire : (10ml) d'acide sulfurique

dilue (2N) avec 0.1ml de permanganate de potassium (0.02 M) et une qsp

(100.0ml) d'eau purifiée sont mélanges puis Chauffes a

ébullition pendant 5 min.

C / lecture : en présence de coloration rose

cela veut dire il y' a absence des substances oxydables et s'il y'a apparition

d'une couleur bleu cela explique la présence de ces dernier

2-1-2-4 / Les chlorure :

Les chlorure présentent une saveur

désagréable qui va confères a l'eau une saveur saline .ils

peuvent également provoquer une corrosion dans les canalisation et les

réservoirs.

A / principe : la teneur des chlorure dans la solution a

examinée est déterminée par argentimetrie. le nitrate

d'argent ( AgNO3) donne avec l'ion chlore (cl-) en présence de

l'acide nitrique ( H NO3) un précipite blanc carllebotte

de chlorure d'argent (Ag cl ) a la lumière ,le précipite devient

gris violets puis noircit (décomposition ) ( Alexeev , 1982 ) .

B / mode opératoire : dans un tube a essai,

mélanger : (10ml) d'eau purifiée avec (1ml) d'acide nitrique

dilue (2N) et avec (0.2ml) d'une solution de nitrate d'argent.

C / lecture : si la solution ne présente aucun

changement pendant (15min) au moins cela veut dire que les chlorure sont

absents et si il y' a dépôt d'un précipite blanc cela

indique leur présence.

2-1-2-5 / les nitrates :

L'absence d'oxygène fait que les bactéries en

recours à l'utilisation du nitrate pour leur respiration et c'est le cas

de Pseudomonas aeruginosa.

A / principe : la présence de nitrate dans l'eau

est déterminée par colorimétrie, en présence des

nitrate (NO3), il apparaît une coloration bleu suite a l'oxydation de la

diphénylamine par les nitrate (Alexeev, 1982).

B / mode opératoire : dans un tube a essai place

dans de l'eau glace , introduisez ( 5 ml ) d'eau purifiée et ajouter (

0.4 ml ) d'une solution de chlorure de potassium a ( 10 g/l) , 0.1 ml de

solution de diphénylamine puis , goutte a goutte et en agitant ( 5ml )

d'acide sulfurique exempt d'azote . Placer le tube dans un bain marie a 50

°C.

La présence des nitrate se manifeste après

(15min) par l'apparition d'une coloration bleu qui ne doit pas être plus

intense que celle d'un témoin prépare simultanément et

dans les même condition avec un mélange de (4.5ml) d'eau exempt de

nitrate et de (0.5 ml) de solution de nitrate (NO3) a 2 ppm

C / lecture : si il y'a apparition d'une coloration

bleu claire, on en déduit une concentration inférieur a 0.2 ppm

et si il y'a apparition d'une coloration bleu fonce plus intense que le

témoin cela explique une forte concentration en nitrate.

2-1-2-6 / les sulfates :

A / principe : la présence des sulfates dans la

solution a examines est déterminée par colorimétrie, le

chlorure de baryum donne par interaction avec les solutions contenant l'ion

soufre (SO4-2) un précipite blanc sulfate de baryum (Ba SO4) (Alexeev

,1982).

B / mode opératoire : dans un tube a essai :

introduire ( ml) d'eau purifiée avec (0.1ml) d'acide chlorhydrique dilue

(2N) et 0.1ml d'une solution de chlorure de baryum.

C / lecture : si la solution ne présente aucun

changement pendant 1 heure au moins, ce qui explique l'absence des sulfate et

si il y' a dépôt de couleur blanc cela indique la présence

des sulfates

2-1 / Contrôle de la matière première

(premix) :

2-1-1 / caractère organoleptique

L'aspect et la couleur sont déterminés à

l'oeil nu, la saveur par dégustation donc on trouve que le premix est un

liquide a aspect laiteux, onctueux, a goût sucre.

2-1-2 / caractère physico-chimique :

2-1-2-1/ Préparation de la solution :

Dans une fiole jaugée de 200 ml, introduire une prise

d'essai exactement pesée voisine de 20 g (P) du premix. Ajouter 15 ml

d'acide chlorhydrique dilue au demi et agiter jusqu'à dissolution

complète. Ajuster a 200ml avec de l'eau purifiée.

Cette solution (S) sert pour le dosage et l'identification de

l'hydroxyde d'aluminium et l'hydroxyde de magnésium.

2-1-2-2/ détermination de pH :

Le pH est défini comme étant une mesure de la

concentration en ions H3O+ d'une solution aqueuse : pH= - log [H3O+] (Ouahes et

Dévalez, 1981).

Ce paramètre est mesuré à l'aide

d'un pH mètre, l'appareil doit être préalablement

étalonné. Le pH du premix doit être compris entre 7.5 ET

8.3.

2-1-2-3/ détermination de la densité :

La densité d'une substance est le rapport entre la

masse d'un certain volume de matière et la masse de même volume

d'eau. Elle est mesurée à l'aide d'un pycnomètre sur le

liquide à 20°C et la densité du premix doit être

voisine de 1.07.

Modeopératoire :

On introduit soigneusement l'échantillon à analyser

dans le pycnomètre en évitant la formation de bulle d'air.

d= (P1-P2)/P3

Avec P1 : le poids du pycnomètre remplis du produit

P2 : le poids du pycnomètre remplis d'eau

P3 : le poids du pycnomètre vide

2-1-2-4/ pouvoir neutralisant :

Le test du pouvoir neutralisant consiste à

déterminer la quantité nécessaire de à analyser

(premix/MAALOX) capable de neutraliser l'excès de HCL présent

dans l'estomac. Pour cela, on utilise la soude (0,1 N) qui correspond au base

contenue dans d'indicateur coloré le bromophénol qui vire du

jaune au bleu, lors de la neutralisation.

Modeopératoire :

Dans une fiole conique, introduire une prise d'essai P

(exprimée en g) correspondant à 1,5 ml de l'échantillon.

Ajouter 5,0 ml d'acide chlorhydrique (1 N). Agiter jusqu'à obtention

d'une solution limpide. Ajouter 7 gouttes de solution de bleu

bromophénol.

Titrer l'excès d'acide chlorhydrique par la solution

d'hydroxyde de sodium 0,1 N jusqu'à obtention d'une coloration bleu.

Soit (n) le volume, exprimer en ml, d'hydroxyde de sodium

utilisé. Faire un témoin en titrant 5.0 ml d'acide chlorhydriques

(1N) par la solution d'hydroxyde de sodium (0.1 N) en présence de bleu

de bromophénol.

Soit (N) le volume, exprimer en ml d'hydroxyde de sodium

utilisé. Le pouvoir neutralisant c'est à dire le volume,

exprimé en ml, d'acide chlorhydrique 0.1N neutralisé par gramme

de produit est donné par la formule :

PN= (N-n) F / P

Ou F : est le facteur de correction du titre d'hydroxyde de

sodium (0.5 N). Le pouvoir neutralisant ne doit pas être inférieur

a 30.6 ml par gramme.

2-1-2-5/ essai limite de l'eau oxygène (H2O2) :

Dans un récipient adapte, introduire 25.0 ml du premix.

Rincer la pipette a l'eau purifiée, les eaux de lavage étant

mélangées à la prise d'essai. Ajouter lentement 25 ml

d'acide sulfurique a 10 %. Ajouter 1 g d'iodure de potassium (R) et 3 a 5

gouttes de solution aqueuse de molybdate d'ammonium à 3 %. Agité,

puis laisser a l'abri de la lumière pendant 15 min

Titrer l'iode libère par la solution de thiosulfate de

sodium 0.1 N soit (N ml). Effectuer un titrage a blanc avec les mêmes

réactif soit (n ml).

1 ml de thiosulfate de sodium (0.1 N) correspond à 1.701

mg de H2O2 et la teneur en H2O2 exprimée en g pour cent ml est

donnée par la formule :

T= (N-n) 0.1701 F / 25

Ou F : est le facteur de correction du titre de thiosulfate de

sodium (0.1 N). La teneur en H2O2 doit être inférieur ou

égale a 0.0273 g / 100 ml.

2-1-2-6 / dosage :

A / dosage de l'hydroxyde d'aluminium :

Dans un récipient adapte, introduire successivement 10.0

ml de la solution ( S ) ,et 20.0 ml

d'eau purifiée et 20.0 ml exactement mesures de

solution d'ededate de sodium ( 0.1 M ) . Agiter puis ajouter 20 ml de solution

tampon d'acétate d'ammonium (1), porter a ébullition pendant 3

minute, refroidir et ajouter 60 ml d'eau distillée et 1 ml de solution

d'orange xylenol (2) ou de solution de dithizone (3).

Titrer par le sulfate de zinc (0.1 M) jusqu'à virage au

rose (soit n le volume, exprime en ml, de solution utilisée).

1- solution tampon acétate d'ammonium pH = 4.65 :

acétate d'ammonium 77.1 g + acide ascétique 60ml + eau

purifiée qsp 1000ml.

2- solution d'orange de xylenol : 0.1g d'orange de xylenol +

quelque gouttes d'eau purifiée pour dissoudre qsp 100ml d'alcool

éthylique a 95 %.

3- solution de didithzone : 30mg de dithizone dans 100ml

d'acetate. agiter 20 minute avec un agitateur magnétique (durée

de conservateur : 1 semaine en flacon brun au réfrigérateur).

La teneur en gramme d'Al (OH) 3 pour 100ml est donnée par

la formule :

T = (N-n)* F* 0.0078* 200 * 100 *d / P 100

OÙ

T= (N-n) F* 15.6* d / P

1ml de la solution d'ededate de sodium 0.1M correspond a 7.8 mg

de AI (OH) 3

P : étant la valeur de la prise d'essai, exprimée

en g, utilisée dans la préparation de la solution S

d : étant la valeur moyenne de la densité.

F : étant le facteur de correction du sulfate de zinc (0.1

M).

La teneur en Al (OH) 3 doit être comprise entre 4.05 et

4.70 g/100ml. B / dosage de l'hydroxyde de magnésium :

Dans un récipient adapte, introduire successivement 10.0

ml de la solution (S), 120.0 ml d'eau purifiée et 40.0ml de la solution

triethanolamine (R) a 50% dans de l'eau purifiée.

Agiter puis ajouter 10ml de la solution tampon ammoniacal (4) (ou

tampon ammoniacal pH = 10-11 de Merck ou équivalent) et 0.2g de spatule

de noir eriochrome dilue.

Titrer par l' ededate de sodium 0.1 M jusqu'à virage au

bleu. Soit N le volume, exprime en ml, de solution versée.

4- solution tampon ammoniacal :

V' - chlorure d'ammonium 60g

V' - ammoniaque R 750ml

V' - eau purifiée 200ml

V' -eau purifiée qsp 1000ml

La teneur en hydroxyde de magnésium, exprimée en

gramme pour 100ml est donnée par la formule :

T= N * F * 0.005833 * 200* 100*d / P * 10

OÙ

T= N * F * 11.66 * d / P

1ml de la solution d'ededate de sodium 0.1 M correspond à

5.833mg d'hydroxyde de magnésium.

P : étant le poids de la prise d'essai, exprimée en

g, utilisée dans la préparation de la solution S.

d : étant la valeur moyenne de la densité =

1.50.

F : étant le facteur de correction du titre de la solution

d'ededate de sodium (0.1 M) La teneur en Mg (OH) 3 doit être comprise

entre 4.70 et 5.37 g / 100ml.

2-1-2-7 / Dosage des Parahydroxybenzoate de methyl et de

propyl par HPLC : A / Remarque :

Cette technique est aussi utilise pour contrôler la

dégradation des produits finis au cour des études de

stabilité, c'est la raison pour lequel la solution étalon

mère contient de l'acide Parahydroxybenzoate.

La teneur totale en produit de dégradation est calcule par

rapport a son pic.

Ce contrôle est utilise seulement pour le produit MAALOX

B / Condition opératoire :

Colonne acier inoxydable

Longueur : 25 cm

Diamètre intérieur : 4mm

Phase stationnaire silice greffe (type lichrosorb RP1 8)

Taille des particules 5 micromètres

Phase mobile méthanol - eau ultra pur (75-25)

Débit 1ml / min

Détecteur UV : 254mm

Sensibilité : 0.025UA

Injection par boucle de 20 microlitre

C / Préparation de la solution

Solution étalon : Dans une fiole jaugée de

50ml introduire successivement des prises d'essai exactement pesées ,

voisine de :

V' 50mg (P1) de Parahydroxybenzoate de methyl V' 25 mg (P 2)

de parahydrxybenzoate de propyl V' 25 mg (P 3) d'acide parahydroxy benzoique

Compléter au volume avec la phase mobile dans une fiole

jaugée de 50ml, introduire 1ml de la solution précédente

et compléter au volume avec la phase mobile.

Solution essai : Dans une fiole jaugée de 100ml

introduire une prise d'essai

avec la phase mobile ; agiter et filtrer à l'aide du

système Millex de chez Millipore

D / Calcule : La teneur en Parahydroxybenzoate :

T = P1* S1 *4 *d / P4 *S2

S 1 : étant la valeur de la surface du pic correspondant

au Parahydroxybenzoate de Methyl Dans la solution essai

S 2 : étant la valeur de la surface du pic correspondant

au Parahydroxybenzoate de Methyl Dans la solution temois.

d : étant la valeur moyenne de la densité de la

suspension soit : d = 1.050

E / Norme : Elle doit être comprise entre (90mg) et

(1 10mg) pour 100ml de suspension.

La teneur en Parahydroxybenzoate de propyl est obtenue en

remplaçant dans la formule, les surface et poids par les valeurs qui le

correspond.

Doit être comprise entre (45mg) et (55mg) pour 100ml de

suspension.

Spécifications techniques :

|

Tests

|

Spécifications

|

|

Caractères :

|

Liquide laiteux, à goût sucre.

|

|

Aspect

|

|

Identification :

|

Positive

Positive

|

|

Aluminium

Magnésium

|

|

Essai :

|

7.5 a 8.3

Voisine de 1.07 ? 30.6

< 0.0273

|

|

pH

densité

pouvoir neutralisant (ml/g)

essai limite de l'eau oxygénée (g/

100ml)

|

Dosage :

Hydroxyde d'aluminium (g / 100 ml)

Hydroxyde de magnésium (g / 100ml)

Parahydroxybenzoate de méthyle (g/1 00ml)

Parahydroxybenzoate de propyl (g/1 00ml)

|

4.05 a 4.70 4.70 a 5.37 90 et 110

45 et 55

|

Contrôle In-Process :

Il s'agit de deux contrôles, le premier est base sur le

volume et le deuxième sur la conformité des articles de

conditionnement.

1/ contrôle de volume (conditionnement primaire)

:

Ce-ci s'effectue en deux étapes:

1-1 / la 1

ère étape (au début de remplissage)

: elle consiste à faire passe 18 flacons à travers les 6 becs

de remplissage, chaque 6 flacons se passe 3 fois successivement dans les becs

qui, auparavant été pesé vide (poids = P1) puis les

pesés après remplissage (poids= P2), on déduit la masse

des contenues par soustraction entre les deux poids, calculé au

début (m=P1-P2).

Et pour déterminer le volume on utilise la relation

suivante :

d= m / V d'où V= m / d avec : d est la densité.

m est la masse.

V est le volume.

On fait la moyenne des volumes de 18 flacons et le volume doit

être compris entre : [245ml et 250ml]. Ce contrôle a pour but de

vérifier le bon fonctionnement des becs.

1-2 / la 2 eme

étape (au cour de remplissage) : on fait passe 2 flacon chaque (30

minute) et le principe de cette étape est le même que

précédente.

2/ contrôle de la confirmite des articles de

conditionnement (conditionnement secondaire) :

Ce dernier est basé sur :

y' le contrôle de la conformité des étuis.

y' s'assurer qu'il s'agit d'une bonne notice.

y' la vérification de la vignette.

y' vérifier que l'étiquette et la case carton

correspond au produit.

y' Vérifier la présence de numéro de lot,

la date de fabrication et la date de péremption.

Chapitre : calcul et résultat

Introduction :

Il est indispensable en premier lieu de définir le

comportement du fluide (MAALOX) faisant l'objet de notre étude .il faut

d'abord vérifier les propriété rhéologique de notre

suspension (MAALOX) ; ensuite calculer la viscosité dynamique du fluide

a partir des données expérimental de la contrainte de

cisaillement en fonction de la vitesse de cisaillement.

Mesure de la propriété

rhéologique de la suspension : L'appareillage (rhéomètre

rotatif et cylindrique) :

Le principe de fonctionnement :

La substance (MAALOX) à étudier est

placée entre deux cylindres de résolution coaxiaux de rayon R1 et

R2 et de hauteur H, le mouvement laminaire de cisaillement est obtenue on

communiquons à l'un des cylindres un mouvement de rotation uniforme de

vitesse angulaire (~) et l'autre cylindre demeure immobile.

Dans notre cas le cylindre intérieur qui est mobile

immerge dans un récipient.

La substance se décompose en couche cylindrique

coaxiale, animée d'une vitesse angulaire différente, variant

continûment de (~ à 0) par suite des mouvements relative des

couches les un par rapport aux autre, il apparaît aux tous points de

l'échantillon une vitesse de

cisaillement (c) et une viscosité dynamique (jt).

Les équations qui caractérisent ce type de

rhéomètre à la surface des plongeurs sont :

'r(R1)=C/211R12H

c (R1)=2 ~ dC/d~

Avec : C : est le couple résistant

~ : est la vitesse angulaire

H : est la hauteur de cylindre extérieur

R1 : est le rayon de cylindre extérieur

R2 : est le rayon de cylindre intérieur

Résultats expérimentaux :

Après la manipulation de l'appareil

(rhéomètre), on registre les données de contrainte de

cisaillement pour différentes vitesses de cisaillement.

Les résultats expérimentaux obtenus lors des

lectures sur l'appareil, sont regroupés dans le tableau suivant :

|

Vitesse de cisaillement E (second -1)

|

Contrainte de cisaillement 'r 10 3 (Pascal)

|

|

0.1

|

7.99

|

|

0.2

|

8.9

|

|

0.5

|

11.1

|

|

0.83

|

12.45

|

|

1

|

13

|

|

1.66

|

15.25

|

A partir des résultats expérimentaux obtenus, on

peut tracer le graphe (rheogramme) de la contrainte de cisaillement en fonction

de la vitesse de cisaillement 'r = f (E).

Le rheogramme est donne dans la figure suivante :

la rheologie de la suspension

|

18000

16000

14000

12000

10000

8000

6000

4000

2000

0

|

|

1 2 3 4 5 6

vitess de cisaillement

Interprétation des

résultats :

A partir du graphe ci-dessus, on peut constater que pour chaque

valeur de couples de contrainte de cisaillement et vitesse de cisaillement (t,

c) correspond a une valeur bien

définie appelée la viscosité dynamique

(jt), et cette propriété est une caractéristique des

fluides de type non newtonien .Donc, en conclusion on peut dire qu'il existe

une relation biunivoque entre la contrainte et la vitesse de cisaillement.

De plus, on constate aussi que la courbe d'écoulement

est une droite qui ne passe pas par l'origine et ceci caractérise les

fluide plastique de type BINGHAM, car en général la courbe

d'écoulement finit par devenir plus ou moins rectiligne a partir d'une

contrainte appelée : `'contrainte de critique `' (tc) et ce type de

fluide peuvent être modélisées par une

loi dite loi de BINGHAM : t = k * c + tc.

on peut expliquer schématiquement le comportement

Binghamien d'un fluide et cela en supposant que ce fluide présente au

repos une structure tridimensionnelle rigide susceptible de

résister a des contraintes inférieur a (tc ) .des

que l'on dépasse cette contrainte , la structure se détruit

totalement et le comportement de fluide devient newtonien .

Conclusion :

A partir de ces résultats, on peut dire que notre

fluide (MAALOX) est un fluide visqueux indépendant de

temps de type non newtonien et qui appartiens

à la famille des fluides plastique et plus précisément les

fluides plastiques de BINGHAM.

Et ces résultats représentent les

propriétés rhéologiques de notre suspension (MAALOX).

Mesure de la viscosité dynamique de la

suspension (n) :

D'après le graphe de la figure - 1-, on déduit

que la courbe d'écoulement est une droite qui ne passe pas par l'origine

donc elle est modélises par la loi de BINGHAM, qui s'écrit sous

la forme suivante : t = k * E + tc.

Avec k : qui représente dans notre cas la

viscosité dynamique.

Tc : représente la contrainte

critique.

Donc la viscosité dynamique (jt) est représentes

graphiquement par une pente et tc est représentes par l'interaction

entre la courbe d'écoulement et l'abscisse de la contrainte de

cisaillement.

|

Vitesse de cisaillement E (second -1)

|

Contrainte de cisaillement t 10 3 (Pascal)

|

Viscosité dynamique jt 10 -3 (Pas. s

-1)

|

|

0.1

|

7.99

|

79.9

|

|

0.2

|

8.9

|

44.5

|

|

0.5

|

11.1

|

22.2

|

|

0.83

|

12.45

|

15

|

|

1

|

13

|

13

|

|

|

|

|

1.66

|

15.25

|

9.19

|

D'où dans notre cas la viscosité dynamique de la

suspension (MAALOX) est la moyenne de chaque valeur de la viscosité du

couple de contrainte et de vitesse de cisaillement (T, E)

Donc R= R1+ R2+ R3+ R4+ R5+ R6 / 6

R = (79.9 + 44.5 +22.2+ 15 + 13 + 9.19). 10 -3 R =

34.1 10 -3

R = 0.0341 pa .s

Mesure des propriétés

hydrodynamiques de la suspension : Données de l'étude :

Tuyauterie

ü Longueur --> L = 24 mètre

ü Diamètre extérieur --> Dext =

ü Epaisseur --> e =

La cuve

ü Volume --> V = 5000 litre

ü Hauteur --> H = 4 mètre

ü Indicateur de masse --> M =

ü Indicateur de température --> T =

ü Indicateur de vitesse d'agitation --> N = 1170. 2n

tour / minute

La pompe

ü Débit --> Q' = 16 m3 / heure

ü Vitesse de rotation --> N' = 1450. 2n tour / minute

Mesure des paramètres physiques de la

suspension :

Calcul de masse volumique (0) :

La masse volumique (parfois appelée densité) est

un paramètre de base des fluides ; elle est définie comme

étant la masse (m) sur l'unité de volume (V) et cela s'exprime

sous la forme suivante : p = la masse de mélange / le volume de

mélange

p = m / V [Kg / m3]

Donc dans notre cas, la masse de mélange est égale

a 5000 litre et pour avoir cette masse en kilogramme, on doit la multiplie par

la densité et on aura :

m = 5000 * d

m = 5000 * 1.05

m = 5250 Kg

Et le volume de mélange est égal à 5000

litre soit 5 mètre cube, donc V= 5 m3 D'où p = m / V

p = 5250 / 5

p = 1050 Kg / m3

Calcul de débit volumique (Qv) :

Le débit est la quantité de fluide (MAALOX) qui

s'écoule a travers une section de conduite pendant l'unité de

temps Qv = volume / unité de temps

Qv = V / t

Mais dans notre cas, le débit est calcule par

l'intermédiaire d'une loi appelée :»loi de puissance `', qui

s'écrit sous la forme suivante :

Qv / Q' = N / N' Avec Qv : le débit volumique a calcule

[m3 / heure]

Q' : le débit de la pompe [m3 / heure]

N : la vitesse d'agitation de la cuve [tour /minute]

N' : la vitesse de rotation de la pompe [tour / minute]

Donc Qv = Q' * N / N'

Qv = 16 * 1170 / 1450 Qv = 12.91 m3 / heure

Qv = 0.00358 m3 / seconde

Calcule de la vitesse moyenne de

l'écoulement (Vmoy) :

Dans une section droite (S) de la canalisation, on appelle

(Vmoy) la vitesse moyenne de l'écoulement qui s'écrit

sous la forme suivante : Qv = Vmoy S1 = Vmoy S2 = constante

Donc Qv = Vmoy S avec Qv : le débit volumique [m3 / heur

]

Vmoy : la vitesse moyenne de l'écoulement [m / seconde] S

: la section de la conduite [ m2]

D'où Vmoy = Qv / S avec S = ir D2 / 4

Donc Vmoy = 4 Qv / ir D2

Vmoy = 4 * 12.91 / 3.14 * 0.045 2 * 3600

Vmoy = 2.255 m / s

Calcule de nombre de Reynolds (Re) :

La nature de régime de l'écoulement d'un fluide est

déterminée par le calcul de la valeur de nombre de Reynolds, qui

s'écrit sous la forme suivante :

Re = p Vmoy D / ji avec p : la masse volumique de fluide [Kg /

m3]

Vmoy : la vitesse moyenne de l'écoulement [m2 / seconde ]

D : le diamètre de la conduite [m]

ji : la viscosité dynamique de fluide [pa . seconde ]

Donc Re = 1050 * 2.255 * 0.045 / 0.034 1

Re = 3124.59

D'où, on constate a partir de ce résultat que (Re)

est supérieur a 3000, donc on peut conclure que notre fluide (MAALOX)

s'écoule en régime turbulent.

Calcul des pertes de charge régulière (

linéaire ) AHr :

Soit un écoulement permanent d'un liquide dans une

conduite de diamètre(D) La perte de charge entre deux points

séparés d'une longueur (L ) s'écrit sous la forme suivante

:

Avec

Vmoy : vitesse moyenne du fluide

À : coefficient de perte de charge

régulière.

Puisque, le régime d'écoulement est turbulent

(Re > 3000) donc Pour déterminer le coefficient de perte de charge

régulière (X), on fait souvent appel à des formules

empiriques tel que :

|

La loi de Blasius :

|

X = -

0 316 0 25

, Re ,

|

(qui est applicable seulement sur les tuyaux

|

Et comme dans notre étude la conduite

d'écoulement est de nature inox (316 L) qui a une rugosité (e

=0.00036m) donc on peut la négliger et l'assimiler a une conduite lisse,

et on a aussi le nombre de Reynolds Re =3124.59 < 105,

d'où on peur appliquer la loi de Blasius :

X = 0.3 16 (3 124.59) -0.25

X = 0.0422

On remplace ce coefficient dans la formule (1), on obtient : AHr

= X V2moy L / 2 g D

AHr = 0.0422 * (2.255) 2 * 25 / 2 * 9.81 * 0.045

AHr = 5.960 mètre colonne de fluide

|