|

TRAVAIL DE FIN D'ÉTUDES

|

Comparaison des formulations d'enrobés à

chaud pour

couches de roulement des chaussées très

circulées utilisées

en France et en Algérie du point de vue

sécurité

(glissance) et orniérage.

|

Auteur : Anouar Abdelaziz ZEMMIRI

VA : Génie civil-CES

Promotion : 53 ème

Date : 23 juin 2008

Président de jury : Mr Thiep DOANH Maître de

TFE : Mr Jean Louis DUCHEZ

REMERCIEMENTS

Je tiens à remercier tout ceux qui m'ont

aidé à réaliser mon stage notamment Mr Jean Luis Duchez,

mon maître de TFE de m'avoir accueilli au sein du laboratoire Epsilon

Ingénierie, ainsi que tout le personnels (Michel, Xavier, Mehdi, Anne

Catherine, Corinne, Rénata, Thierry, Guillaume, Jean Marc), je tiens

à faire part de ma gratitude à Mr Thiep Dhoan mon

président de jury pour le temps consacré à

l'évaluation de mon travail de fin d'études.

Ma grande reconnaissance à mon pays

l'Algérie, à ma tutelle le ministère des travaux publics,

et la direction des travaux publics de la wilaya de Djelfa.

Enfin je dédie ce modeste travail à mes deux

enfants Aymen et Sarah.

NOTICE ANALYTIQUE

|

NOM

|

PRENOM

|

|

AUTEUR

|

ZEMMIRI

|

Anouar Abdelaziz

|

|

TITRE DU TFE

|

Comparaison des formulations d'enrobés à chaud

pour couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage.

|

|

ORGANISME D'AFFILIATION ET LOCALISATION

|

NOM PRENOM

|

|

MAITRE DE TFE

|

EPSILON INGENIERIE

|

Jean Louis Duchez

|

|

COLLATION

|

Nbre de pages du rapport

59

|

Nbre d'annexes

5

(Nbre de pages)

3

|

Nbre de réf.

biblio.

16

|

|

MOTS CLES

|

Enrobé bitumineux, formulation, orniérage,

glissance

|

|

TERMES GEOGRAPHIQUES

|

Algérie, France

|

|

RESUME

|

L'objet de mon stage est de faire une comparaison entre les

méthodologies de formulation des enrobés bitumineux à

chaud pour revêtement des routes très circulés en

Algérie et en France, des enjeux sont présents notamment

l'orniérage et la texture, une solution d'utiliser un additif qui

améliore les caractéristiques de l'enrobé est

abordée.

Des recommandations sont aussi données aux laboratoires

Algériens afin de mieux maîtriser le comportement de

l'enrobé avec les conditions locales (température et trafic).

|

|

ABSTRACT

|

The purpose of my internship was to make a comparison between

the methodologies for formulating hot asphalt for paving roads very circulated

in Algeria and France, the stakes are particularly rutting and texture, using a

solution an additive that enhances the characteristics of the coating is

discussed. Recommendations are also provided to laboratories Algerians in order

to better control the behaviour of the mix with the local conditions

(temperature and traffic).

|

Sommaire

REMERCIEMENTS 01

NOTICE ANALYTIQUE ... 02

INTRODUCTION .. 05

PRÉSENTATION DU LABORATOIRE 05

1 PHÉNOMÈNE D'ORNIÉRAGE ET DE

GLISSANCE 07

1.1 L'orniérage à petit

rayon......................................................................

07

1.2 Le

Glaçage.......................................................................................

08

1.3 Le

ressuage......................................................................................

08

2 LES COMPOSANTS D'UN ENROBÉ . 09

2.1

Bitumes............................................................................

09

2.1.1 La

viscosité.................................................................................

09

2.1.2 Caractéristiques viscoélastiques des

bitumes.......................................... 09

2.1.3 Les asphaltènes

............................................................................

10

2.1.4 Composition chimique de groupe des bitumes 10

2.2 Essais appliqués sur les bitumes 11

2.2.1 Essai bille --

Anneau.......................................................................

11

2.2.2 Essai pénétrabilité à

l'aiguille................................................. 11

2.2.3 Essai de la résistance au durcissement RTFOT

à 163 °C, 75 mn 12

2.2.4 Essai du point de fragilité FRAAS

(°C).................................................. 12

2.2.5 Essai du point d'éclair en vase ouvert (CLEVELAND)

(°C) 13

2.3 Spécifications des

bitumes......................................................................

13

2.3.1 Spécifications des bitumes fabriqués par

distillation.......... 13

2.3.2 Spécifications des bitumes fabriqués par

soufflage 14

2.3.3

Constatations..............................................................................

15

2.4

Granulats..........................................................................................

15

2.4.1

Granularité....................................................................................

15

2.4.2

Angularité.....................................................................................

15

2.4.3

Propreté.......................................................................................

15

2.4.4 Indice de vide Rigden

(IVR).................................................... 16

2.4.5 Pouvoir rigidifiant (?TBA) 16

2.4.6 Résistance à la

fragmentation................................................. 16

2.4.7 Résistance à l'usure 16

2.4.8 Forme des

gravillons.....................................................................

16

2.5 Spécifications des

granulats..................................................................

16

2.5.1 Recommandations du CTTP-Alger pour le BBSG

0/14............................. 16

2.5.2 Recommandations en

France............................................................... 17

2.6 Les additifs 18

2.6.1 Bitumes de Trinidad

épuré...............................................................

18

2.6.2 Poudre du Trinidad

50/50................................................................... 18

2.6.3 Gilsonite®:AMERICAN GILSONITE,(Gilsonite Resin, HMA

Plus)......... 18

2.6.4 Selenizza SLN

120........................................................................

19

2.6.5 PR PLAST MODULE 19

2.6.6 Plastomères de polyoléfines 19

Comparaison des formulations d'enrobés à chaud pour

couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage

2.6.7 Domaine d'application des

additifs..................................................... 20

3 ESSAIS UTILISÉS DANS LES ÉTUDES DE

FORMULATIONS D'ENROBÉ A CHAUD 21

3.1 Essai de compactage à la presse à cisaillement

giratoire (PCG) 21

3.2 Essai

Duriez....................................................................................

22

3.3 Essai de fabrication des

plaques............................................................... 23

3.4 Essai d'orniérage 23

3.5 Essai de module

(MAER)......................................................................

24

3.6 L'essai

Marshall.................................................................................

24

3.7 Essai de

Fatigue..................................................................................

26

3.8 Essai sur

chantier...............................................................................

26

4 MÉTHODOLOGIES DES ÉTUDES DE FORMULATIONS

28

4.1

Généralités.......................................................................................

28

4.1 Méthodologie de formulation en

Algérie................................................... 28

4.2 Méthodologie de formulation en

France.................................................... 32

5 EXEMPLES DE FORMULATIONS 36

5.1 Exemple de formulations Algérienne 36

5.1.1 Caractéristiques des

granulats............................................................ 37

5.1.2 Caractéristiques du bitume

.............................................................. 40

5.1.3 Performances

mécaniques................................................................

40

5.2 Exemple de formulation faite au laboratoire

EPSILON.................................. 43

5.2.1 Caractéristiques du bitume avec ajout de

sélène 43

5.2.2 Performances mécaniques d'un enrobés

bitumineux 45

5.2.3 Performances mécaniques d'un enrobés

bitumineux avec ajout de sélène......... 48

6 ANALYSE ECONOMIQUE 51

6.1 Instabilité du prix du

bitume................................................................... 51

6.2 Enjeu du bitume en

Algérie.....................................................................

51

6.3 Etude de prix (bitume + 15 % de

sélène).....................................................

52

CONCLUSION................................................................................................

54

RECOMMANDATIONS 54

LISTE DES

ILLUSTRATIONS................................................................

56

LISTE DES ABRÉVIATIONS ET SIGLES UTILISÉS .

58

RÉFÉRENCES BIBLIOGRAPHIQUES 59

ANNEXES .. 60

Comparaison des formulations d'enrobés à chaud pour

couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage

INTRODUCTION

Dans le cadre de la préparation de mon certificat des

études supérieures (CES) à l'ENTPE de Lyon, option

génie civil, sachant que j 'ai travaillé au sein de la direction

des travaux publics de la wilaya de Djelfa (Algérie) comme

ingénieur d'état (chef de projet) durant 14 ans, j'ai

entamé un stage de fin d'études au sein du laboratoire Epsilon

Ingénierie dans le domaine des enrobés bitumineux dont on sait la

complexité de leurs comportement et la nécessitée de les

étudier profondément, l'objet de ce sujet est la comparaison des

formulations d'enrobé à chaud pour couches de roulement des

chaussées très circulées en France et en Algérie du

point de vue glissance et orniérage, une solution est proposée

par le laboratoire qui consiste à ajouter un additif qui permettra

d'éliminer le phénomène de l'orniérage à

petit rayon, ainsi que l'augmentation de la durée de vie.

Cette étude contribuera à proposer une solution

en Algérie dont l'objectif est l'élimination du

phénomène de l'orniérage sous l'effet d'un trafic qui

s'intensifie davantage et à des températures

élevées, une connaissance de la texture de nos revêtements

s'avère primordiale pour maîtriser les problèmes de la

glissance souvent constatés.

Ce stage de trois mois améliorera sans doute mes

capacités de suivi et de contrôle dans mon travail quotidien,

ainsi que la contribution à une démarche qualité visant le

perfectionnement des méthodes techniques appliquées dans le

domaine de réalisation de nos routes.

Ce rapport de stage commence par un aperçu sur le

laboratoire Epsilon Ingénierie, les principales dégradations d'un

revêtement en béton bitumineux à chaud, les

caractéristiques des composants de l'enrobé, l'appareillage

nécessaire pour une étude de formulation, les

méthodologies déduites des guides développés par le

groupe de travail RST (Septembre 2005) ainsi que les recommandations du CTTP

d'Alger (Février 2004), des exemples de formulations en Algérie

et au sein du laboratoire Epsilon sont présentés, et pour

conclure des recommandations sont données afin d'aboutir à la

qualité permettant la réalisation de routes qui résistent

à l'orniérage et ayant une meilleure texture.

PRÉSENTATION DU LABORATOIRE

EPSILON a été crée en mai 2000 par

Jean-Louis DUCHEZ actuellement président de la société,

elle emploie une dizaine de collaborateurs.

L'entreprise EPSILON a pour activité principale l'aide

à la construction pour l'ensemble des intervenants dans le domaine des

travaux publics notamment :

Elaboration d'études de formulations (liants hydrauliques

et hydrocarbonés). Calcul de dimensionnement de chaussées.

Assistance technique à la maîtrise d'oeuvre et

d'ouvrage.

Contrôle extérieur et externe (suivi de fabrication

et mise en oeuvre).

Diagnostic d'ouvrages routiers.

La société dispose des moyens suivants :

Essais relatifs aux mélanges hydrocarbonés

(permettant d'avoir une étude de niveau 2). Essais relatifs aux

mélanges traités ou non aux liants hydrauliques.

Essais relatifs aux granulats.

Essais relatifs aux liants hydrocarbonés.

Essais relatifs aux sols.

Essais IN SITU.

CHAPITRE 1

PHÉNOMÈNE D'ORNIÉRAGE

ET DE GLISSANCE

Les principaux facteurs de dégradations des

chaussées en béton bitumineux sont essentiellement :

Le climat (gradient de température élevé,

gel-degel)

Trafic poids lourds important et surcharges.

Défauts de réalisation.

Mauvais drainage des eaux pluviales.

Vieillissement de la surface du revêtement.

1.1 L'orniérage à petit rayon

C'est une déformation longitudinale qui se forme sous

le passage des roues et dont la largeur est inférieure à 80 cm,

l'orniérage à petit rayon n'intéresse que la couche de

roulement, sa cause est la mauvaise formulation du béton bitumineux, ou

une température élevée non prise en compte dans les

études qui peut provoquer un fluage, elle peut évoluer par

augmentation de la profondeur et donc présenter un problème

sérieux de sécurité aux usagers.

L'orniérage provient des causes suivantes :

Utilisation de bitumes trop mous.

Présence de granulats roulés dans le

mélange.

Formules trop riches en sable.

Dosages en bitumes trop élevés.

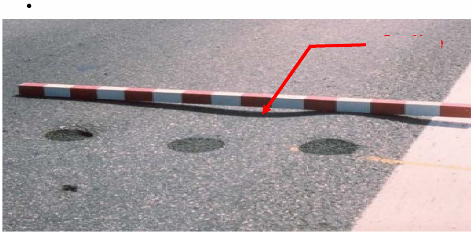

Ornière

Image 1 : Orniérage à petit rayon de la surface de

revêtement

1.2 Le Glaçage

Le glaçage est un phénomène de fermeture de

la couche de roulement qui devient lisse et glissante, l'évolution de ce

problème pourra s'accentuer, les causes de ce phénomène

sont : Problème de formulation (maniabilité).

Utilisation de granulats polissables.

Utilisation d'un bitume inapproprié.

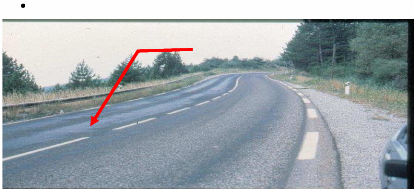

Glaçage

Image 2 : Glaçage de la surface de

revêtement 1.3 Le ressuage

C'est le phénomène de remontée de liant

à la surface, qui recouvre les granulats et fait chuter la

rugosité du revêtement, les causes sont :

La fabrication. Le compactage. L'excès de liant.

Utilisation d'un bitume trop mou.

La formulation.

Ressuage

Image 3 : Ressuage de la surface de revêtement

CHAPITRE 2

LES COMPOSANTS D'UN ENROBÉ

|

2.1 Bitumes

Les bitumes ont un comportement complexe, plusieurs travaux ont

été menés pour analyser au mieux ce matériau

indispensable à la route, ces principales caractéristiques sont

:

2.1.1 La viscosité

Est définie comme la propriété d'un

fluide d'opposer une résistance à tout déplacement ou

changement de forme, elle caractérise la résistance au

cisaillement des films lubrifiants interfaciaux et les systèmes

dispersés soumis à des charges de longue durée.

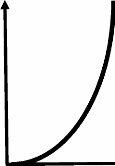

Il existe une variation asymptotique de la viscosité en

fonction de la partie la plus condensée du bitume :

Figure 1 : Evolution de la viscosité du bitume

Bulletin de liaison des laboratoires des ponts et

chaussées Spécial V. Décembre 1977

?

Viscosité

Teneur en asphaltène

Evolution asymptotique

Il existe un temps de relaxation des contraintes

appliqués au bitumes qui caractérisent le temps pendant lequel

les matériaux sous charge peuvent se déformer d'une façon

élastique avant de commencer à couler, son aptitude au service

sous l'effet d'une charge de longue durée.

2.1.2 Caractéristiques viscoélastiques des

bitumes

Lorsque la durée de sollicitations est rapide le bitume

répond de la façon d'un solide, il a un comportement

élastique, par contre si la durée de sollicitations est

prolongée le bitume se comporte de la façon d'un fluide visqueux,

entre ces deux états le bitume a un comportement complexe.

|

Figure 2 : Arrangement de particules de bitume

|

Les sphères sont des masses moléculaires de

dimensions variables.

On cite le traitement de fractionnement par la solubilité

à l'heptane.

On appelle maltène la fraction soluble et

l'asphaltène la fraction insoluble.

Il existe deux sortes de bitumes :

Les structures colloïdaux sols, dans ce cas

le caractère visqueux l'emporte sur le caractère

élastique.

Les structures colloïdaux gels, ou

l'inverse se produit.

2.1.3 Les asphaltènes

C'est la fraction la plus condensée du bitume, leurs

définitions repose sur le critère de solubilité dans le

benzène et d'insolubilité dans les n-paraffines.

2.1.4 Composition chimique de groupe des bitumes

Les bitumes sont composés de : Les hydrocarbures :

y' Paraffino-naphténiques. y' Aromatiques

légers.

y' Aromatiques lourds.

Résines :

y' Pétrole-benzéniques. y'

Alcool-benzéniques. Asphaltènes.

2.2 Essais appliqués sur les bitumes

2.2.1

Essai bille - Anneau (NF EN 1427)

MESURE DE LA

5 °C / MN TEMPERATURE

è °C

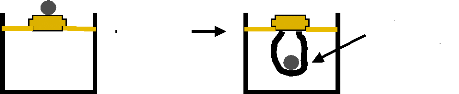

Figure 3 : Essai Bille-Anneau

Cet essai consiste à mesurer le point de

ramollissement, on rempli un anneau de cuivre par du bitume on place une bille

en acier au dessus puis on immerge le tout dans de l'eau, on

élève la température de 5 °C par minute, la

température de ramollissement c'est celle ou la bille entraîne le

bitume se trouvant dans l'anneau au fond du récipient.

Cet essai nous renseigne sur la consistance du bitume.

2.2.2 Essai pénétrabilité à

l'aiguille (N F EN 1426)

AVANT 25 °C

100 g

100 g

APRES 5 S 25 °C

H

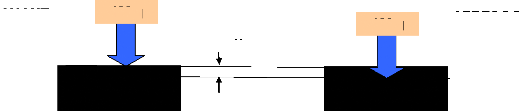

Figure 4 : Essai de pénétrabilité

Cet essai permet de connaître la dureté du bitume

sur la base de la pénétrabilité dans un échantillon

de bitume évalué au dixième du millimètre d'une

aiguille normalisée supportant une masse de 100 g durant 5 secondes

à une température de 25 °C.

Plus le bitume est dur plus la pénétrabilité

est faible, cet essai explique le nom commercial du bitume et donne sa

classification.

Comparaison des formulations d'enrobés à chaud pour

couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage

2.2.3 Essai de la résistance au vieillissement RTFOT

à 163°C, 75 mn (NF EN 12607-1)

air

Température : 163 °C Durée de l'essai : 75

mn

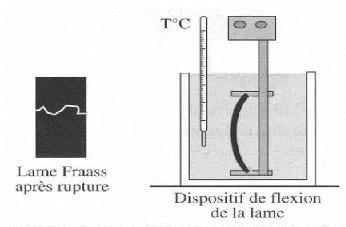

Figure 05 : Essai RTFOT

Le RTFOT (Rolling Thin Film Over Test) Cet essai permet

d'avoir une idée sur l'évolution du bitume lors de la fabrication

de l'enrobé, il s'agit de mettre un film mince de bitume dans un

cylindre qui tourne horizontalement à une température de 163

°C et durant 1h15, on mesure après :

La variation du poids de l'échantillon

L'augmentation du point de ramollissement

La température de ramollissement

La pénétrabilité restante

Cet essai permet de s'assurer de l'absence d'une matière

volatile liée à une pollution. 2.2.4 Essai du point de

fragilité FRAAS (°C) (N F EN 12593)

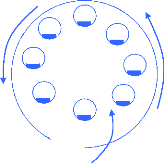

Figure 6 : Schéma de principe de l'essai de

Fraass

[Di Benedetto and Corté, 2004]

Cet essai permet de connaître le comportement du bitume

à basse température, on étale un film de bitume sur une

lame d'acier qu'on lui fait subir des flexions successifs normalisés, la

température sera baissé de 1 °C par minute, le point de

fragilité c'est la température ou le bitume se fissure.

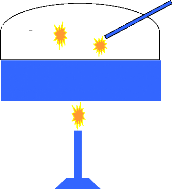

2.2.5 Essai du point d'éclair en vase ouvert

(CLEVELAND) (°C) (NF EN 22592)

è °C

Figure 7 : Essai du point d'éclair

Le bitume soumis à une élévation de

température dégage des vapeurs qui s'enflamment au contact d'une

flamme, cette température correspondante est le point d'éclair en

vase ouvert, cette température intéresse la

sécurité liée au transport et la manipulation des produits

inflammables.

2.3 Spécifications des bitumes

2.3.1 Spécifications des bitumes fabriqués

par distillation (-1 < IP =+1)

Ce procédé s'effectue dans une tour sous vide

qui consiste à créer un vide à l'aide d'éjecteurs

de vapeur, la pression réduite à l'intérieur de la tour

est destinée à poursuivre la séparation physique des

constituants sans les dégrader thermiquement, la température ne

doit pas dépasser 400°C à la sortie du four.

Cette technique est utilisée par les raffineries en

Algérie et permet d'obtenir tous les grades des bitumes.

|

Caractéristiques

|

Normes

Françaises

|

Recommandations

du CTTP d'Alger

40/50

|

EXEMPLE

Shell

Bitumes

MEXPHALTE

35/50

|

|

Pénétrabilité à 25°C

|

35/50

|

|

|

|

100g , 5s , 1/10 mm

|

EN 1426

|

40/50

|

35/50

|

|

Point de ramollissement

|

55/63

|

|

|

|

bille et anneau ° C

|

EN 1427

|

52 à 57

|

50 à 56

|

|

Densité relative à

|

1,00 à 1,10

|

|

|

|

25 °C (au pycnomètre)

|

NF EN 1097-7

|

1,00 à 1,10

|

1,00 à 1,10

|

|

Point d'éclair (vase ouvert)

|

240

|

|

|

|

°C

|

EN 22592

|

> 230

|

> 250

|

|

Ductilité à 25 °C, cm

|

= 60

|

|

|

|

NF T66-006

|

= 60

|

= 60

|

|

Teneur en paraffine %

|

4,5

|

|

|

|

EN 12606-2

|

< 9

|

< 4,5

|

|

Température limite de

|

130

|

|

|

|

pompabilité , °C

|

NF P 98-150-1

|

125

|

125

|

Tableau 1 : Spécifications des bitumes fabriqués

par distillation.

2.3.2 Spécifications des bitumes fabriqués

par soufflage (+1 < IP =+3,5)

Cette technique consiste à injecter de l'air dans la

colonne de soufflage à des températures comprises entre 240 et

280 °C et un débit de 1000 Nm3/h, l'introduction d'air

diminue la susceptibilité à la température et permettra de

créer les asphaltènes au détriment des aromatiques, ainsi

qu'a un changement de structure colloïdale (sol gel).

Ce procédé existe à la raffinerie d'Arzew

(Algérie)

|

Caractéristiques

|

Recommandations Françaises

|

Recommandations du CTTP d'Alger 40/50

|

Shel l Bitumes R 100/40

|

|

Pénétrabilité à 25°C

|

35/50

|

40/50

|

35/45

|

|

100g , 5s , 1/10 mm

|

EN 1426

|

|

|

|

Point de ramollissement bille

|

55/63

|

57 à 61

|

95 à 105

|

|

et anneau ° C

|

EN 1427

|

|

|

|

Densité relative à 25 °C

|

1,00 à 1,10

|

1,00 à 1,10

|

1,00 à 1,07

|

|

(au pycnomètre)

|

NF EN 1097-7

|

|

|

|

Point d'éclair (vase ouvert)

|

240

|

> 230

|

> 250

|

|

°C

|

EN 22592

|

|

|

|

Température limite de

|

130

|

125

|

185

|

|

pompabilité , °C

|

NF P 98-150-1

|

|

|

Tableau 2 : Spécifications des bitumes fabriqués

par soufflage.

2.3.3 Constatations

On constate que la température de pompabilité du

bitume Shell R 100/40 est beaucoup plus importante que celle du bitume

recommandé par le CTTP d'Alger à cause du procédé

de semi soufflage recommandé.

Il est à noter que la température ne doit pas

descendre en dessous de la température de pompabilité car le

bitume doit être réchauffée avec une précaution

très importante à prendre en considération qui est la

formation de vapeur d'eau dans les citernes de stockage et donc le risque de

moussage ce qui influe négativement sur la qualité des

enrobés par la suite.

2.4 Granulats (NF EN 130 43, XP P98-135)

2.4.1 Granularité (NF EN 933-1)

Elle est déterminée par analyse

granulométrique par tamisage, traduite par une courbe

granulométrique (% de passants cumulés en ordonnée, et les

dimensions de tamis en abscisse à échelle logarithmique).

2.4.2 Angularité (EN 933-5)

Elle est applicable aux granulats d'origine alluvionnaire, elle

représente les arrêtes vives obtenus après concassage.

Elle peut être appréciée indirectement par

deux paramètres :

L'indice de concassage (IC) : c'est le pourcentage

d'éléments supérieurs à la plus grande dimension du

granulat élaboré contenu dans le matériaux d'origine

soumis au concassage.

Rapport de concassage (RC) : c'est le rapport entre la plus

petite dimension du matériau soumis au premier concassage et la plus

grande dimension du granulat obtenu.

Plus IC et RC sont grands plus les granulats sont anguleux.

Ce sont des caractéristiques très importantes

à prendre en considération en couche de roulement

vis-à-vis de la texture.

2.4.3 Propreté (NF EN 933-9)

Pour savoir la propreté des granulats on utilise l'essai

de propreté superficielle, qui consiste à mesurer le pourcentage

d'éléments fins subsistant après lavage.

Pour les sables on utilise l'essai d'équivalent de sable,

soit l'essai de bleu de méthylène Pour les fillers on utilise

l'essai de bleu de méthylène.

Pour les fillers en plus de la granularité et la

propreté d'autres essais sont préconisés :

2.4.4 Indice de vide Rigden (IVR) (NF EN

1097-4)

Il permet d'avoir la porosité des fillers, c'est le

rapport du volume des vides inter granulaires au volume du conteneur

occupé par ces particules.

2.4.5 Pouvoir rigidifiant (?TBA) (ASTM

D2872-85)

Il exprime la capacité du filler à rigidifier le

bitume c'est la différence entre la température de ramollissement

bille et anneau d'un mastic composé de 60% de filler et de 40% de bitume

50/70 et celle de ce même bitume.

2.4.6 Résistance à la fragmentation

(N F EN 1097-2)

Déterminé par l'essai Los Angeles (LA), on

utilise un broyeur à boulets d'acier provoque une fragmentation des

gravillons par chocs avec production d'éléments de toutes

dimensions, LA représente la proportion d'éléments fins

(passant au tamis 1,6 mm) produits pendant l'essai, plus LA est faible meilleur

sera la résistance à la fragmentation.

2.4.7 Résistance à l'usure (NF EN

1097-1)

Déterminé par l'essai Micro Deval (MDE) en

présence d'eau, on utilise un broyeur à billes d'acier, contenant

de l'eau, provoque une usure des gravillons par frottements réciproques

avec production d'éléments fins (passant au tamis 1,6 mm), MDE

représente la proportion d'éléments fins produits pendant

l'essai, plus MDE est faible meilleur sera la résistance à

l'usure.

2.4.8 Forme des gravillons (NF EN 933-3)

Elle est évaluée par l'essai d'aplatissement qui

donne le coefficient A

Elle s'applique aux granulats de d = 4 mm et D = 80 mm.

Le coefficient d'aplatissement d'une fraction d/D est le

pourcentage en masse de la somme des éléments passant à

travers une grille à fente d'écartement D/2.

2.5 Spécifications des granulats

2.5.1 Recommandations du CTTP-Alger pour le BBSG 0/14 :

Nous considérons les granulats utilisables en couche de

roulement notamment :

Les bétons bitumineux semi grenu BBSG 0/14.

|

Essais

|

Spécifications

|

|

0/3

|

3/8

|

8/15

|

|

Coefficient LOS ANGELES (PLMJA=150)

|

|

= 25

|

= 25

|

|

Coefficient MICRO-DEVAL (PLMJA=150)

|

|

= 20

|

= 20

|

|

Coefficient d'aplatissement (PLMJA=150)

|

|

= 20

|

= 20

|

|

Propreté superficielle

|

|

= 2

|

= 2

|

|

Equivalent de sable à 10 % f (%)

|

= 60

|

|

|

|

Valeur au bleu de Méthylène

|

= 1

|

|

|

|

Analyse granulométrique

|

Tamis

|

Passant

|

|

25

|

100

|

100

|

100

|

|

15

|

100

|

100

|

85-99

|

|

12,5

|

100

|

100

|

|

|

8

|

100

|

85-99

|

1-15

|

|

5

|

100

|

|

= 3

|

|

3

|

85-99

|

1-15

|

|

|

2

|

|

= 3

|

|

|

0,08

|

|

|

|

Tableau 3 : Spécifications des granulats (CTTP

d'Alger).

Les fines sont mélangés avec le sable leurs

caractéristiques sont comme suit : Granulométrie :

|

Tamis

|

Passant

|

|

0,2

|

100

|

|

0,08

|

> 80

|

Tableau 4 : Spécifications des sables (CTTP d'Alger).

Mesure de l'indice des vides Rigden (IVR) : = 40 %.

Mesure de la valeur de bleu des fines (MBF) : = 10 (EN 933-9).

2.5.2 Recommandations en France (NF EN 13043)

Les fractions granulaires autorisés (NF P98-130 à

141) sont : 2/4, 2/6, 4/6, 4/10, 6/10, 10/14 . La valeur de D (mm) est : 10 -

14.

Spécifications sur les sables :

|

Caractéristique

|

MBF

|

IVR

|

|

g pour 1000 g

|

%

|

|

Spécification

|

= 10

|

= 40

|

Tableau 5 : Spécifications des sables (Recommandations

RST). L'incorporation à 10% de sable roulé est admise.

Caractéristiques minimales des gravillons

(résistance mécanique): Los Angeles (LA) : = 25 si

trafic PL.MJA = 150

Micro Deval (M DE) : = 20 si trafic PL.MJA = 150

Aplatissement (A) : = 25 si trafic PL.MJA = 150

Spécifications sur les fillers d'apport

:

|

Essais

|

Spécifications

|

Normes

|

|

Analyse

granulométrique

|

Tamis (mm)

|

Passant

|

NFP 18-321

|

|

2

|

100

|

|

0,125

|

85 à 100

|

|

0,063

|

= 70

|

|

Fines nocives MBF (g/kg)

|

= 10

|

EN 933-9

|

|

Caractéristiques

rigidifiant

|

IVR (%)

Indice de vide Rigden

|

28 à 45

|

NF EN 1097-4

|

Tableau 6 : Spécifications sur les fillers.

2.6 Les additifs

On les utilise pour augmenter les caractéristiques de

l'enrobé notamment :

V' Le module.

V' La résistance à l'orniérage.

V' Ils augmentent la durée de vie des enrobés.

V' Ils réduisent la sensibilité à la

température.

V' Augmentent le point de ramollissement bille-anneau.

V' Réduisent la pénétrabilité.

V' Améliorent la résistance à la

déformation permanente.

On peut les introduire directement dans les cuves de bitume ou

lors du malaxage en doses calculé d'après une formulation faite

au niveau du laboratoire, quelques exemples d'additifs sont donnés ci

dessous :

2.6.1 Bitumes de Trinidad épuré

Le bitume épuré est extrait par raffinage, ses

caractéristiques sont comme suit : Masse volumique : 1,40 g/cm 3

Pénétrabilité à 25°C, 100g , 5s

, 1/10 mm : comprise entre 1 et 4.

Température bille anneau : comprise entre 68 et 78

°C.

2.6.2 Poudre du Trinidad 50/50

C'est un mélange composé de 50 % de bitume de

Trinidad épuré et de 50 % de filler de calcaire.

2.6.3 Gilsonite® : AMERICAN GILSONITE, (Gilsonite

Resin, HMA Plus) C'est un hydrocarbure naturel qui se présente

sous forme granulat sec 0/2, ses caractéristiques sont comme suit :

Masse volumique : 1,05 g/cm 3

Température bille-anneau : ? 150 °C .

Pénétrabilité à 25°C, 100g , 5s

, 1/10 mm : 0 (1/10 mm).

Comparaison des formulations d'enrobés à chaud pour

couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage

2.6.4 Selenizza SLN 120®

C'est un additif anti orniérant, livré sous

différentes formes (blocs, granulés, poudre) Conditionné

en sacs fusibles de poids variables facilitant l'utilisation dans les centrales

d'enrobage discontinues dotées d'un malaxeur à pales.

Conditionné en « BIG BAGS » de 800 Kg à 1

tonne

Le matériau est traité préalablement par un

produit anti-mottant afin d'éviter toute reprise en masse.

Très souple d'utilisation, il peut être introduit

soit dans le liant chaud, soit au niveau de l'anneau de recyclage d'une

centrale continue, soit dans le tapis enfourneur des centrales à double

flux de matériaux.

Matières insolubles (fines siliceuses): 7 à 15 %

Pénétrabilité à 25 °C : 0

Point de ramollissement bille anneau : 120 °C

Perte de masse à 163 °C pendant 5 h :0.08%

Il s'agit d'une Asphaltite, d'origine naturelle en provenance de

mine de SELENICE en Albanie.

2.6.5 PR PLAST S

C'est un additif anti orniérant pour les bétons

bitumineux BBME, et les couches de liaison.

Il a une granulométrie de 0/5 mm, s'emploie directement

au malaxage des enrobés, dosé en Big Bag pour les postes

continues, et en sacs thermo fusibles pré dosés de 7 à 12

kg pour les postes discontinues, ses caractéristiques sont

représentés comme suit :

Granulométrie : 0/5 mm

Densité : 0,93 à 0,965 gr/cm 3 .

Point de fusion : 175 °C.

2.6.6 Plastomères de

polyoléfines

C'est un additif anti orniérant pour les bétons

bitumineux, il se présente sous forme granulé et qui peut

être introduit dans le mélange au moment du malaxage ses

caractéristiques sont comme suit :

Densité (g/cm 3) : 0,91 à 0,96

Point de fusion (°C) : 140 à 150

Granulométrie : 4 mm

Plastomères (%) : > 95

2.6.7 Domaine d'application des additifs

Enrobés à module élevés.

Bétons Bitumineux à module élevés.

Routes à fort trafic.

Giratoires.

Zones canalisées et à fort trafic.

Zones portuaires.

Plates formes industrielles.

Aéroports.

Barrières de péage, arrêts de bus, ~

®

Remarque : pour le cas de mon travail l'additif

utilisé est le Selenizza SLN 120 , détaillé ci-

dessus.

CHAPITRE 3

ESSAIS UTILISÉS DANS LES ÉTUDES DE

FORMULATIONS D'ENROBÉ A CHAUD

Les principaux essais utilisés dans une étude de

formulation sont :

En France :

Essai de compactage à la presse à cisaillement

giratoire NF EN 12697-31.

Essai Duriez NF EN 12697-12

Essai de compactage des plaques NF P 98-250-2

Essai d'orniérage NF EN 12697-22 Essai de module NF EN

12697-26 Essai de fatigue NFP 98-261-1

En Algérie :

Essai Duriez NF EN 12697-12 Essai Marshall EN 12697-34.

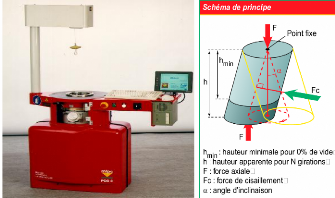

3.1 Essai de compactage à la presse à

cisaillement giratoire (PCG)

Image 04 : Presse à cisaillement giratoire (PCG)

Force vert. : 600 kPa Angle : 1°

vitesse rot. : 30 tr/min Température :

150°C moule : 160 mm

L'essai de compactage à la PCG est une combinaison d'un

cisaillement giratoire et d'une force résultante axiale appliquée

par une tête mécanique. L'essai permet de calculer le pourcentage

des vides et la compacité à n girations au moyen de la hauteur

mesurée de l'éprouvette testée hn. Il faut savoir

qu'à 100 % de compacité, la hauteur minimale de

l'éprouvette est de 150 mm :

Pourcentage des vides = ((hn_150)/hn)x100

Compacité C = 100_% vides =(150X100)/hn.

L'essai PCG traduit la maniabilité de l'enrobé. En

effet, plus la pente de la droite est forte, plus le matériau est

maniable

Cette caractéristique découle des normes qui

exigent un certain pourcentage de vides à n girations. La

maniabilité est un facteur important puisqu'elle traduit la

facilité de mise oeuvre de l'enrobé sur le chantier.

Si les valeurs du pourcentage des vides sont conformes et le

coefficient de maniabilité est favorable, continuer les essais DURIEZ et

la plaque d'orniérage, dans le cas contraire, modifier la formule

d'enrobé.

3.2 Essai Duriez

Image 05 : Essai Duriez

Cet essai permet de connaître la tenue à l'eau d'un

enrobé à chaud exprimé par un rapport des

résistances à la compression avec immersion dans l'eau et

à sec.

Le mode de cet essai consiste à confectionner 12 petits

moules cylindriques d'enrobés : 2 destinés à mesurer la

masse volumique à la pesée hydrostatique.

5 conservés 7 jours à l'eau.

5 conservés 7 jours à l'air.

Après ce temps les éprouvettes sont

écrasées dans une presse hydraulique.

La résistance à la compression simple = (charge

d'écrasement)/(section de l'éprouvette) La résistance de

l'éprouvette stocké en immersion est : r

La résistance de l'éprouvette stocké

à l'eau est : R

Le rapport r/R est le résultat du test qui donne la tenue

à l'eau de l'enrobé et qui sera comparé à la norme

en vigueur.

3.3 Essai de fabrication des plaques

|

Image 06 : Essai de fabrication des plaques

|

Cet essai permet de simuler au laboratoire le compactage de

l'enrobé, on applique un plan de compactage assisté par

ordinateur, la durée du compactage est de 20 mn par plaque, le nombre de

passes et la pression de roue sont normalisés.

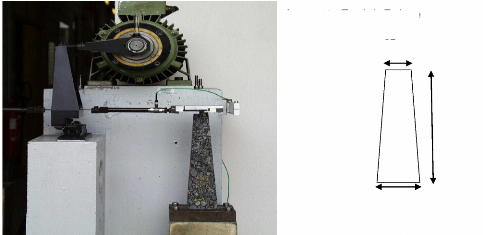

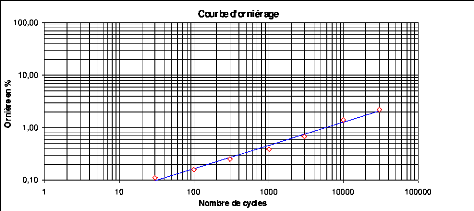

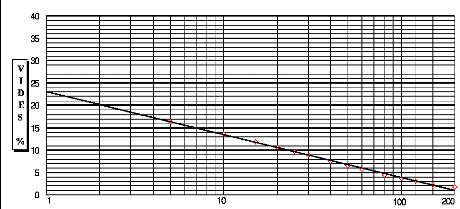

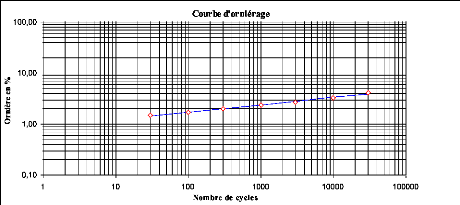

3.4 L'essai d'orniérage

|

Image 07 : Essai d'orniérage

|

Cet essai est très important pour les routes très

circulés et avec un pourcentage de poids lourds assez

élevé, il permettra de simuler au laboratoire la

résistance de l'enrobé à l'orniérage.

Mode d'essai : on détermine la profondeur de

l'ornière au passage répété d'un pneumatique, selon

l'épaisseur de l'enrobé on confectionne une plaque de 5 ou 10 cm

qu'on lui fait subir une énergie de compactage normalisée

à 60°C, plusieurs cycles sont appliqués 1000, 3000, 10 000,

30 000, 100 000, le résultat (profondeur d'ornière) est

comparé a la norme.

Comparaison des formulations d'enrobés à chaud pour

couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage

3.5 Essai de module (MAER)

Cet essai détermine les modules en traction directe, il

est réalisé sur des éprouvettes cylindriques, il donne le

module des enrobés à différentes températures et

temps de charges, il est nécessaire pour les enrobés afin de

connaître le respect des spécifications.

|

Image 08 : Essai de module MAER

|

|

Image 09 : Essai Marshall

|

Les modules sont déterminés à : 0°C,

5°C, 10°C et 15°C et aux temps de charges variant de 0,02

à 300 secondes.

Cet essai donne le module à 15 °C à 0,02

secondes qui est supérieure ou égale au module complexe à

15 °C et 10 Hz, il existe plusieurs théories donnant la relation

entre ces deux modules.

(Il est à noter qu'un temps de charge de 0,02s correspond

à un poids lourd à 60 km/h ).

3.6 L'essai Marshall

L'essai Marshall est largement utilisé par les

laboratoires Algériens, il permet d'avoir les caractéristiques

suivantes :

La stabilité qui est la résistance maximale

à l'écrasement.

Le fluage qui est le raccourcissement du diamètre de

l'éprouvette au moment de sa rupture.

le mode opératoire de cet essai ne renseigne pas sur la

tenue à l'eau de l'enrobé, néanmoins au niveau du CTTP

d'Alger une méthode de travail a été

développée qui consiste à introduire l'immersion ainsi que

le calcul de gonflement, cette pratique est expliquée comme suit :

On prépare un mélange hydrocarboné qu'on

mettra dans des moules cylindriques, on fait subir à l'enrobé un

compactage en appliquant 50 coups de dame, on fait refroidir les

éprouvettes à l'air pendant 2 à 3 heures, chaque

éprouvette est démoulée à l'aide d'une presse,

conservé ensuite pendant 24 heures (phase de maturation).

On prépare 6 éprouvettes de même composition

:

(03) éprouvettes conservées sans immersion.

(03) éprouvettes immergées pendant 2 heures sous

une pression normalisée.

On calculera le volume, puis on fait immerger de nouveau pendant

7 jours (la température varie de 18 à 25 °C).

Les éprouvettes (immergés et non immergés)

sont soumissent à l'essai Marshall, la vitesse du plateau de la presse

est réglée à 0,85 mm/s.

On calcule ensuite le rapport immersion / compression.

(s/Sm) =(stabilité avec 7 jours en

immersion)/(stabilité avec 7 jours sans immersion) Le pourcentage de

gonflement =((Vi-V)/V)x1 00 .

V : volume de l'éprouvette après

démoulage.

Vi : volume de l'éprouvette après : 1h sous vide,

et 2h sous vide et à l'eau, ou après 7 jours d'immersion.

Tout de même cet essai est largement critiqué pour

les raisons suivantes :

Le mode de confection des éprouvettes n'est pas

représentatif du compactage obtenu sur chantier.

L'optimum en terme de stabilité Marshall n'assure pas la

résistance à l'orniérage sous l'effet du trafic.

Le fluage donné par cet essai ne représente pas

réellement ce phénomène sur terrain.

3.7 Essai de Fatigue

250 mm

Image 10 : Essai de Fatigue

25 mm

56 ou 70 mm

Forme de l'éprouvette

Cet essai permet d'étudier le comportement des

enrobés bitumineux vis-à-vis de la fissuration, il est

pratiqué sur des éprouvettes de forme trapézoïdales

(Image 10), l'éprouvette est encastrée à la base,

sollicités en tête en flexion sinusoïdale par

déplacement imposé d'amplitude constante choisie afin de

caractériser la rupture à un million de cycle.

L'essai est pratiqué à 10°C et à une

fréquence de 25 Hz.

La répétitivité des cycles de flexion

alternée entraîne un endommagement de l'éprouvette (des

fissures sont localisées).

L'essai est conduit jusqu'à réduction de

moitié de l'effort mesuré en tête, c'est le critère

de la rupture.

Les résultats obtenus sont reportés sur un

diagramme (déformation - nombre de cycles à rupture). Cette

courbe de fatigue donne :

La déformation å6 correspondant à un million

de cycles.

La pente de la courbe de fatigue b.

La dispersion sur la logarithmique décimale du nombre de

cycles à rupture SN. Ces donnés sont utilisés pour les

calculs de dimensionnement en France.

3.8 Essai sur chantier

Profondeur moyenne de texture PMT (Ex : Hauteur au sable

vraie HSV) : NF EN 13036-1 Cet essai permet de connaître la

macro texture d'une surface de revêtement qui consiste à mesurer

la hauteur moyenne de la texture d'une surface par remplissage du volume des

vides à l'aide d'un volume fixé de billes de verres

spécifié, qu'on étale en forme de cercle, on mesure

Comparaison des formulations d'enrobés à chaud pour

couches de roulement des chaussées très circulées

utilisées en France et en Algérie du point de vue

sécurité (glissance) et orniérage

après la surface de ce cercle, la profondeur moyenne de

texture sera calculée par la formule suivante :

PMT (mm) = 4 V / . D2

V : volume de l'échantillon = 25 cm 3 de billes

de verres calibrées

= 3,14

D : diamètre moyen de la surface couverte de billes de

verres (en mm).

On mesure au moins 4 diamètres pour calculer la

surface.

La gamme des résultats est de 0,3 à 3 mm selon

l'état de la couche de roulement.

Cet essai ne s'applique que lorsque l'état de la

chaussée est sec, on vérifie aussi l'état de

propreté de la chaussée, afin que cet essai soit

représentatif de la réalité.

Les caractéristiques de l'état de surface

dépendent de la formule du mélange, effectivement lorsque la PMT

est relativement élevée cela explique la présence d'un

pourcentage de vides élevé, on peut déduire que la courbe

granulométrique du mélange est discontinue ou l'existence d'un

faible taux de fines dans la formule.

Image 11 : Méthode volumétrique dite « de la

tache de sable »

Les irrégularités de la surface de la

chaussée pour la macro texture sont de l'ordre de : 0,5 à 50 mm

pour la gamme de dimension horizontale.

0,2 à 10 mm pour la gamme de dimension verticale.

La macro texture contribue essentiellement au drainage d'eau

(à vitesse élevé), elle contribue aussi à

l'indentation (déformation des pains de gomme au contact avec des

aspérités de chaussée, ce qui est en relation directe avec

l'adhérence et le phénomène de glissance (gérant de

forces de frottements pneumatique - chaussée)

CHAPITRE 4

MÉTHODOLOGIES DES ÉTUDES DE

FORMULATIONS

4.1 Généralités

La chronologie d'un travail de formulation d'enrobé suit

les étapes suivantes :

sélection et identification des constituants

Mise au point du mélange qui n'est pas imposé

seulement elle doit correspondre à des performances.

Epreuve de formulation.

Une étude de formulation permet de connaître le

dosage des différents composants de granulats et de liant tout en

assurant les performances permettant d'avoir un compromis entre la

maniabilité (évolution du pourcentage du vide), la

compacité, l'adhésivité, la rugosité, et surtout la

résistance à l'orniérage.

Composition d'un enrobé bitumineux :

Granulats : (environ 90% en poids)

composés de plusieurs fractions en pourcentages variables : Les fines

< 80 um

Les sables (0/2, 2/4, 4/6)

Les cailloux (6/10, 10/14)

Bitumes : (5 à 6% en poids)

Vides : (de 2 à 20% selon les

matériaux)

4.2 Méthodologie de formulation en

Algérie

Le seul type de béton bitumineux utilisé est le

BBSG 0/14, les fraction granulaires sont choisies parmi les suivantes : 0/3,

3/8, 8/15, les caractéristiques des granulats sont

représentés comme suit :

Fuseau granulométrique :

Passant Tamis (mm)

|

BB 0/14

|

|

20

|

/

|

|

14

|

94-100

|

|

10

|

72-84

|

|

6.3

|

50-66

|

|

2

|

28-40

|

|

0.08

|

7-10

|

Tableau 7 Courbe granulométrique BBSG 0/14

Recommandations sur l'utilisation des bitumes et des

enrobés en béton bitumineux à chaud .CTTP Février

2004.

Caractéristiques mécaniques des granulats

Caractéristiques des sables et des fines. Proportion de

chacune des fractions. Courbe granulométrique du mélange.

Détermination de la teneur en bitume :

On appelle teneur en bitume la masse de liant sur la masse des

granulats secs exprimé en pourcentage, pour cela on utilise la formule

suivante :

Teneur en liant = K . á .

(Ó)1/5

Ó : surface spécifique conventionnelle.

Ó : 0.25G + 2.3S + 12s + 135f en m2/kg

G : proportion pondérale des éléments

supérieurs à 6.3 mm.

S : proportion pondérale des éléments

compris entre 6.3 et 0.315

s : proportion pondérale des éléments

compris entre 0.315 et 0.08

f : proportion pondérale des éléments

inférieurs à 0.08 mm

K : module de richesse qui caractérise l'épaisseur

moyenne du film autour des granulats.

á : coefficient destiné à tenir compte de la

masse volumique des granulats (MVRg), si celle-ci diffère de 2.65 t/m3 ,

on utilise la formule suivante :

á = 2.65/MVRg (voir paragraphe 2.4.9)

Le dosage en liant est calculé avec les quatre modules de

richesse, on aura donc quatre formulations :

|

Type

d'enrobé

|

|

Module de richesse (K)

|

|

|

0 / 14

|

3.45

|

3.6 3.75

|

3.90

|

Tableau 8 : Les valeurs usuelles du module de richesse

Recommandations sur l'utilisation des bitumes et des

enrobés en béton bitumineux à

chaud .CTTP Février 2004.

On constate que le formulateur ayant la composition granulaire du

mélange établit quatre formulations correspondant aux modules de

richesse cités ci-dessus.

On calcule après les caractéristiques

mécaniques des enrobés pour les quatre formulations par deux

essais :

Duriez :

Résistance en compression à l'air, R.

Résistance en compression à l'eau,

r'.

Rapport immersion/compression (r' / R).

Marshall :

Stabilité Marshall : résistance à

l'écrasement diamétral entre mâchoires à une

température de 60°C .

Fluage Marshall : déplacement au moment de la rupture.

La compacité et le pourcentage des vides.

Calcul des masses volumiques :

> Masse volumique réelle des granulats MVRg (NF EN

1097-6) :

Calculé par la méthode du pycnomètre sur

sables et granulats de D = 31,5 mm lavés à 0,063 et

destinés aux mélanges bitumineux, cette méthode est

résumée comme suit :

On lave d'abord la prise d'essai à 0,063 mm.

On fait sécher la prise d'essai en étuve.

On pèse le pycnomètre avec son bouchon (M1).

On pèse l'ensemble pycnomètre + bouchon + prise

d'essai (M2).

On rempli le pycnomètre d'eau à 22°C

jusqu'à 3CM environ sous le col. Il faut éliminer les bulles

d'air, on replace le bouchon et on ajoute de l'eau jusqu'à 20 mm environ

du repère.

Le pycnomètre est placé après dans un bain

à 22°C au moins pendant 12 heures. On complète le niveau

d'eau jusqu'au repère et on pèse (M3).

La masse volumique de granulats pré séchés

sera calculée par la formule suivante : MVRg = (M2_M1)/[V_(M3_M2)/

ñw] en Mg/m3

Avec : V : volume du pycnomètre

prédéterminé selon la norme.

ñw : 0,9978 Mg/m3

On prend une moyenne de deux déterminations, avec une

tolérance de 0,1 % lors des pesées. > Les masses volumiques

apparentes (MVA) et réelle (MVR) :

MVR VOLUME DES GRANULATS

Figure 8 : modèle de la masse volumique apparente et

réelle.

Compacité % = 100 -- V %.

MVA = masse (kg) / volume (m 3)

MVR : la masse volumique réelle correspond à la

masse volumique qu'aurait l'enrobé sans vides peut être

déterminé à partir des masses volumiques des composants,

par le formule suivante : MVR =100/[( % G1/ñ1)+ ( % G2/ñ2)+ ...+(

Pb/Db)]

% Gi : pourcentages de fractions granulaires.

% Pb : pourcentage en poids du bitume.

ñi : masses volumiques des granulats.

Db est la masse volumique du bitume.

Pourcentage des vides % = 100 _ MVA / MVR

Ces paramètres sont calculés pour les

quatre formules, on choisira celle qui correspond le mieux aux

spécifications des normes Marshall et Duriez.

4.3 Méthodologie de formulation en France

Le schéma suivant illustre les principales étapes

d'une formulation rationnelle:

Sélection des composants

Changement de(s)

composant(s)

Conception de la formule du mélange prototype

Ajustement de la courbe

granulométrique

NON

Essai PCG

Presse à cisaillement giratoire

Epreuve de

formulation

Figure 9 : Schéma des principales étapes d'une

formulation en France. Groupe de travail RST. Septembre 2005

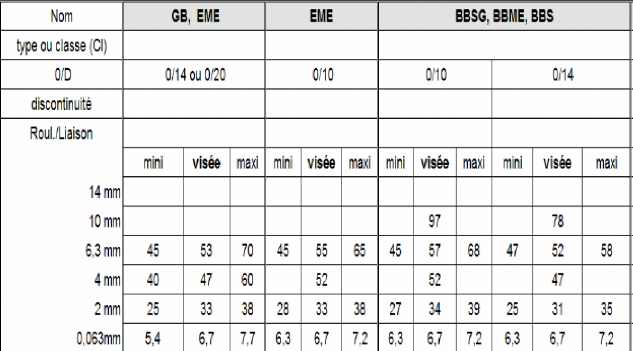

Les fractions granulaires sont choisies parmi les suivantes :

0/2, 0/4, 2/4, 4/6, 2/6, 6/10, 4/10, les démarches d'une formulation

consistent à connaître les paramètres suivants :

Caractéristiques mécaniques des granulats

Caractéristiques des sables et des fines.

(Détaillés dans le chapitre les composants d'un

enrobé)) . Proportion de chacune des fractions.

Courbe granulométrique du mélange.

|

Passant tamis en mm

|

Valeurs habituelles

D = 14 mm

|

Valeurs habituelles

D = 10 mm

|

|

Mini

|

Visée

|

Maxi

|

Mini

|

Visée

|

Maxi

|

|

10

|

|

78

|

|

|

97

|

|

|

6.3

|

47

|

52

|

58

|

45

|

57

|

68

|

|

4

|

|

47

|

|

|

52

|

|

|

2

|

25

|

31

|

35

|

27

|

34

|

39

|

|

0,063

|

6,3

|

6,8

|

7,2

|

6,3

|

6,7

|

7,2

|

Tableau 9 Courbe granulométrique de départ.

Détermination de la teneur en bitume :

On appelle teneur en bitume la masse de liant sur la masse des

granulats secs exprimé en pourcentage, pour cela on utilise la formule

suivante :

Teneur en liant = K . á .

(Ó)1/5

Ó : surface spécifique conventionnelle.

Ó : 0.25G + 2.3S + 12s + 135f en m2/kg

G : proportion pondérale des éléments

supérieurs à 6.3 mm.

S : proportion pondérale des éléments

compris entre 6.3 et 0.315

s : proportion pondérale des éléments

compris entre 0.315 et 0.08

f : proportion pondérale des éléments

inférieurs à 0.08 mm

K : module de richesse qui caractérise l'épaisseur

moyenne du film autour des granulats.

á : coefficient correcteur destiné à tenir

compte de la masse volumique des granulats (MVRg), si

celle-ci diffère de 2.65 t/m3 , on utilise la formule

suivante : á = 2.65/MV Rg

Masse volumique réelle :

MVR peut être déterminé sur le mélange

selon la norme NF EN 12697 - 5 par la méthode à l'eau, ou

à partir des masses volumiques des composants, par les formules

suivantes :

MVR =(100+ TLext)/[( % G1/ñ1)+ ( % G2/ñ2)+

...+( % Gn/ñn)+( TLext/ñb)]

% Gi : pourcentages de fractions granulaires. ñi : masses

volumiques des granulats.

ñb est la masse volumique du bitume.

TLext : teneur en liant extérieure qui représente

le rapport de la masse de liant, à la masse de granulats secs.

Cependant il existe une autre méthode pour calculer MV R

:

MVR =100/[( % G1/ñ1)+ ( % G2/ñ2)+ ...+( %

Gn/ñn)+( TLint/ñb)]

TLint : teneur en liant intérieure qui représente

le rapport de liant, à la masse du mélange total.

Remarque : TLext est utilisées en France pour la

plupart des enrobés, et TLint est utilisée pour les asphaltes

coulés.

TLext et TLint sont liés par la formule suivante :

TLint = TLext / (100 + TLext).

La masse volumique réelle (MVR) peut être

calculée selon la norme NF EN 12697-5 par la méthode à

l'eau :

On mesure le poids et le volume des éprouvettes.

On paraffine les éprouvettes.

On mesure leurs poids hydrostatique.

On mesure le volume des éprouvettes sachant que la

densité des paraffines est 0,9 on calcule après la masse

volumique réelle.

Masse volumique apparente : (NF EN 12697-6)

C'est le rapport entre la masse de l'échantillon et son

volume apparent déterminé par mesure géométrique,

on obtient alors Mva, ou par pesée hydrostatique, on obtient dans ce cas

MVA Pourcentage de vides et compacité :

Ils sont déterminés à partir de MVR et MVA

par les formules suivantes :

Compacité % = 100 x (Mva ou MVA) /MVR

.

Pourcentage des vides % = 100 [1 _ (Mva ou MVA)]/ MVR

Pourcentage des vides % = 100% _ Compacité %

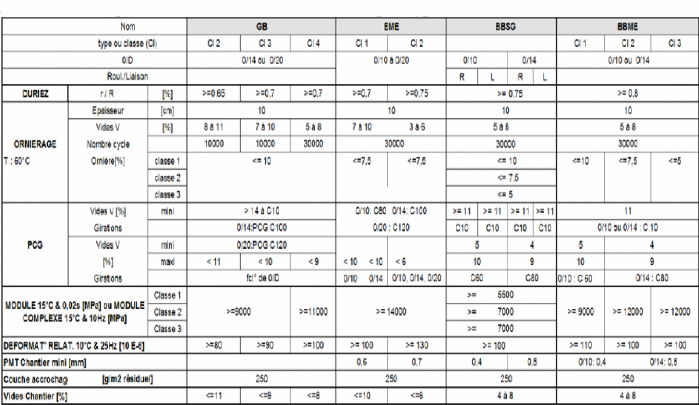

Epreuve de formulation :

On établie une séquence d'essais en fonction du

niveau d'épreuve, cela est fonction des exigences, des objectifs, et des

enjeux.

La norme Française NF P 98-150-1 (janvier 2008)

définie cinq niveaux de formulations :

Niveau 0 : courbe granulométrique et teneur en liant.

Niveau 1 :

Essai PCG (NF EN 12697-31)

Essai de tenue à l'eau à 18 °C (NF EN

12697-12) Niveau 2 :

Essai PCG (NF EN 12697-31)

Essai de tenue à l'eau à 18 °C (NF EN

12697-12) Essai d'orniérage (NF EN 12697-22)

Niveau 3 :

Essai PCG (NF EN 12697-31)

Essai de tenue à l'eau à 18 °C (NF EN

12697-12) Essai d'orniérage (NF EN 12697-22)

Essai de module complexe (NF EN 12697-26) Niveau 4 :

Essai PCG (NF EN 12697-31)

Essai de tenue à l'eau à 18 °C (NF EN

12697-12) Essai d'orniérage (NF EN 12697-22)

Essai de module complexe (NF EN 12697-26) Essai de fatigue (NF EN

12697-24)

Les résultats de ces essais seront comparés a

celles des normes cités si dessus, dans le cas de non

vérification on reformule pour pouvoir atteindre l'objectif

tracé.

Contrôle de la texture :

On peut mesurer la texture d'un revêtement au

laboratoire sur des plaques réalisées au compacteur de plaques

à l'épaisseur correspondant à celle du chantier et de

préférence sur des plaques 500 X 600 mm.

En première approximation on peut retenir la formule

suivante :

PMT labo = PMT chantier + 0,3 mm

Il est recommandé d'ajuster la formulation si la PMT

montre une mauvaise texture de la surface de revêtement selon le tableau

suivant :

|

Profondeur moyenne de texture PMT

|

|

|

Inférieure à la valeur visée

|

Très inférieure à la valeur visée

|

|

|

Diminuer le % sable et augmenter la

proportion ? 6 mm.

|

Créer une discontinuité et ajuster

pourcentage de sable.

|

le

|

Tableau 10 : Contrôle de la texture par la méthode

PMT.

La norme NF EN 13036-1 explique l'utilisation de l'essai PMT

(profondeur moyenne de texture), on recommande en France pour un BBSG 0/14 une

valeur minimale de 0,5.

Le CTTP d'Alger recommande pour le contrôle de la macro

texture du revêtement en enrobé bitumineux une hauteur au sable

vraie de 0,6 mm à 1 mm.

CHAPITRE 5

EXEMPLES DE FORMULATIONS

|

5.1 Exemple de formulations Algérienne

Dans ce chapitre j'essaierai de donner un aperçu sur des

formulations Algériennes : dosages en liant, en granulats, ainsi que les

moyens utilisés par les laboratoires.

Le guide du CTTP (Février 2004) : Recommandations sur

l'utilisation des bitumes et des enrobés en béton bitumineux

à chaud découpe géographiquement l'Algérie en trois

zones :

Zone I : côtière et humide à grande

pluviométrie.

Zone II : des hauts plateaux semi aride à

pluviométrie moyenne.

Zone III : désertique (aride) à faible

pluviométrie.

Les formulations que je vais citer sont celles d'entreprises

localisées dans la zone II.

En fonction des matériaux granulaires locaux, on choisi

une formule qui donne un mélange ayant la meilleure aptitude au

compactage et qui pourrait donner une meilleure stabilité au

mélange hydrocarboné.

On doit vérifier d'abord que la courbe

granulométrique du mélange s'inscrit parfaitement dans le fuseau

spécifique de référence au béton bitumineux semi

grenu 0/14 de SETRA- LCPC destiné pour une couche de roulement.

La méthodologie utilisé est de choisir pour le

même mélange granulaire plusieurs formules avec des modules de

richesses différents en vue d'avoir une bonne tenue dans le temps du

point de vue désenrobage, vieillissement, joint de construction, ... on

vérifiera après leurs performances mécaniques, il est

à noter que seulement les essais Duriez et Marshall sont

utilisés.

Les étapes de travail suivis par les laboratoires

Algériens sont :

Analyse granulométrique des différentes fractions

de granulats.

Vérification de la résistance aux chocs (essai Los

Angeles).

Vérification de la résistance à l'usure en

présence d'eau (essai Micro Deval). Vérification de la forme des

granulats (essai d'aplatissement).

Vérification de la propreté des granulats.

Essai équivalent de sable.

Essai du bleu méthylène.

Masse volumique des granulats.

Vérification de la pénétrabilité du

bitume.

Vérification de la température de ramollissement du

bitume.

Vérification de la densité du bitume.

Vérification du point de flamme du bitume.

Vérification de la granulométrie du

mélange.

Calcul du dosage en liant.

Vérification des performances mécaniques :

Densité théorique.

Densité apparente

compacité.

% des vides.

Résistance à 7 jours à l'air à

18°C .

Résistance à 7 jours avec immersion dans l'eau

à 18 °C.

Rapport immersion/compression (Duriez).

Stabilité et Fluage (Marshall).

On considère les formulations des entreprises A, B, C, D,

E, F et G. (indiquées dans la bibliographie).

5.1.1 Caractéristiques des granulats

|

Essais

|

Entreprises

|

|

A

|

B

|

C

|

D

|

E

|

F

|

G

|

|

Analyse granulométrique

|

Tamis

|

Tamisats

|

|

25

|

100

|

100

|

100

|

100

|

100

|

100

|

100

|

|

16

|

96

|

97.10

|

100

|

97.27

|

100

|

|

|

|

12.5

|

|

75.22

|

74.6

|

51.7

|

62.24

|

99.3

|

74.13

|

|

10

|

|

22.34

|

47.5

|

19.7

|

26.43

|

79.7

|

37.13

|

|

8

|

14

|

1.40

|

21.9

|

3.33

|

3.73

|

45.7

|

7.70

|

|

5

|

0

|

0.40

|

1.83

|

1.60

|

1.07

|

3.30

|

1.87

|

|

Coefficient Los Angeles

|

20

|

25.20

|

25.34

|

24.16

|

19.10

|

22.96

|

21.90

|

|

Coefficient Micro Deval

|

21

|

22.80

|

19.70

|

14.8

|

23.80

|

11.60

|

19

|

|

Coefficient d'aplatissement

|

26

|

20.20

|

20.86

|

11.46

|

18.85

|

9.43

|

13.22

|

|

Propreté superficielle

|

0.47

|

0.47

|

0.38

|

0.48

|

1.14

|

0.84

|

1.46

|

|

Masse volumique

|

2.76

|

2.65

|

2.65

|

2.60

|

2.57

|

2.61

|

2.65

|

Tableau 11 : Spécifications de la fraction 8/15.

On constate que la granulométrie est variable, des

écarts de passants considérables sont à constater entre

les différentes entreprises pour chaque tamis, cela est en relation avec

les conditions de fabrication des granulats au niveau des carrières ce

qui explique les irrégularités du coefficient d'aplatissement.

On constate que les entreprises B et C ont un Los Angeles

légèrement supérieure à la spécification qui

est 25, ce qui explique l'aspect fragmentable de ces roches calcaires.

Les entreprises A, B et E ont un micro deval supérieur

à la spécification qui est de 20, leurs granulats

résistent mal à l'usure en présence d'eau.

L'entreprise A a un coefficient d'aplatissement qui

dépasse la spécification qui est de 20, les entreprises B et C

légèrement.

|

Essais

|

Entreprises

|

|

A

|

B

|

C

|

D

|

E

|

F

|

G

|

|

Analyse granulométrique

|

Tamis

|

Tamisats

|

|

12.5

|

100

|

100

|

100

|

100

|

100

|

100

|

100

|

|

8

|

100

|

80.60

|

100

|

91.8

|

86.11

|

|

98.06

|

|

6.3

|

|

|

88.94

|

63.1

|

56.63

|

99.1

|

78.81

|

|

4

|

27

|

15.49

|

27.44

|

22.8

|

20.05

|

28.2

|

4.31

|

|

2

|

2.5

|

0.95

|

2.31

|

3.25

|

3.08

|

1.56

|

4.31

|

|

Coefficient Los Angeles

|

23

|

26.50

|

23.68

|

30

|

26.7

|

25.36

|

25.10

|

|

Coefficient Micro Deval

|

27

|

19.60

|

17.62

|

28.4

|

36

|

13.40

|

21.60

|

|

Coefficient d'aplatissement

|

42

|

28.12

|

24.59

|

21.79

|

20.01

|

23.36

|

21.44

|

|

Propreté superficielle

|

1.5

|

1.83

|

1.48

|

1.44

|

3.13

|

1.05

|

2.32

|

|

Masse volumique

|

2.81

|

2.64

|

2.66

|

2.59

|

2.60

|

2.61

|

2.63

|

Tableau 12 : Spécifications de la fraction 3/8.

On constate que la granulométrie est variable, des

écarts de passants considérables sont à constater entre

les différentes entreprises pour chaque tamis, cela est en relation avec

les conditions de fabrication des granulats au niveau des carrières ce

qui explique les irrégularités de forme.

Les entreprises B, D, E ont un Los Angeles qui dépasse la

spécification qui est de 25.

Les entreprises A, D, E et G ont un micro deval qui

dépasse la spécification qui est de 20.

Toutes les entreprises ont un coefficient d'aplatissement qui

dépasse la spécification qui est de 20.

On note que la fraction 3/8 de l'entreprise B correspond a une

fraction 4/10, pour l'entreprise D elle correspond à une fraction

0/8.

|

Essais

|

Entreprises

|

|

A

|

B

|

C

|

D

|

E

|

F

|

G

|

|

Analyse granulométrique

|

Tamis

|

Tamisats

|

|

5

|

100

|

99.5

|

99.80

|

100

|

100

|

100

|

99

|

|

4

|

|

|

92.2

|

99.9

|

|

|

95.3

|

|

3

|

99

|

|

|

|

|

|

|

|

2

|

|

86.37

|

63.4

|

77.3

|

79.13

|

80.5

|

64.6

|

|

1

|

|

|

42.1

|

52.6

|

50.35

|

55

|

42.7

|

|

0.08

|

16

|

19.82

|

18.80

|

20

|

18.30

|

20

|

14.40

|

|

Equivalent de sable à 10% f (%)

|

59

|

40

|

61.11

|

50.14

|

29.10

|

57.50

|

46.50

|

|

Valeur au bleu de Méthylène

|

0.50

|

|

|

0.43

|

|

0.56

|

|

|

Masse volumique

|

2.82

|

2.66

|

2.62

|

2.58

|

2.62

|

2.60

|

2.55

|

Tableau 13 : Spécifications de la fraction 0/3.

On constate que la condition équivalent de sable n'est

généralement pas vérifiée (spécification =

60), la valeur du bleu de Méthylène n'a pas été

calculée pour toutes les formulations.

Les laboratoires Algériens se basent sur la

spécification suivante pour cet essai : un ES > 35% pour une teneur

en fines > 15% est considérée acceptable à condition

que les fines ne soit pas nocives, alors que les fines sont d'origine calcaire

et ne sont pas nocives.

On note que la fraction 0/3 de l'entreprise B correspond à

une fraction 0/6.

Les fines au niveau du tamis 0.08 mm ont un pourcentage compris

entre 14.40 et 20 % ce qui permet de classer cette fraction en classe 0/5.

Remarque : On constate des

irrégularités de fabrication de granulats ce qui influe d'une

façon directe sur la fabrication des enrobés, un audit au niveau

des carrière est nécessaire en vue de pallier aux défauts

cités ci dessus.

5.1.2 Caractéristiques du bitume

|

Essais

|

Entreprises

|

|

A

|

B

|

C

|

D

|

E

|

F

|

G

|

|

Pénétrabilité à 25°C (1/10

mm)

|

45

|

48

|

44

|

43.5

|

43

|

41

|

44

|

|

Point de ramollissement Billes et anneaux (°C)

|

52

|

47

|

55

|

55

|

56

|

54.5

|

55

|

|

Densité relative à 25°C

|

1.01

|

1.00

|

1.02

|

1.04

|

1.03

|

1.04

|

1.02

|

|

Point de flamme

|

|

345

|

312

|

|

293

|

|

312

|

Tableau 14 : Spécifications du bitume.

La classe de bitume utilisée en Algérie est le

40/50 avec une fourchette de pénétrabilité variant de 41

à 48, et une température de ramollissement variant de 47 à

56.

Le point de flamme n'est pas vérifié pour toutes

les entreprises.

5.1.3 Performances mécaniques Essai Duriez

|

Essais

|

Entreprises

|

|

A

|

B

|

C

|

E

|

G

|

|

Module de richesse

|

3.60

|

3.75

|

3.60

|

3.60

|

3.60

|

|

Teneur en liant (%)

|

5.74

|

6.24

|

6.03

|

6.18

|

6.06

|

|

Densité théorique

|

2.74

|

2.42

|

2.42

|

2.38

|

2.39

|

|

Densité apparente

|

2.52

|

2.29

|

2.26

|

2.25

|

2.24

|

|

Compacité en pourcentage % (92 à

96)

|

92

|

94.62

|

93.38

|

94.53

|

93.72

|

|

Pourcentage des vides %

|

8

|

5.38

|

6.62

|

5.47

|

6.28

|

|

Résistance à 7 jours à 18°C (MPa)

R (> 70 )

|

81.8

|

75

|

73.50

|

73.00

|

73.5

|

|

Résistance à 7 jours immergé à 18

°C (MPa) r'

|

72.8

|

65

|

56

|

54.00

|

59

|

|

Rapport Immersion/Compression (r' / R ) (>

0,75)

|

0.89

|

0.86

|

0.76

|

0.74

|

0.8

|

Tableau 15 : Performances mécaniques (Essai Duriez).

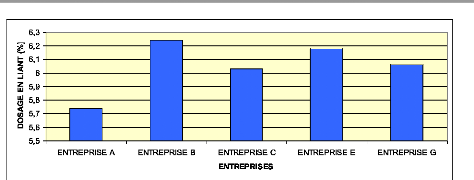

Les histogrammes suivants illustrent les valeurs dans le tableau

ci dessus.

,

|

ZEMMIRI Anouar Abdelaziz Travail de fin d'études ENTPE

2007/2008

|

41

|

Figure 10 : Histogramme donnant le dosage en liant.

Variation du dosage en liant 91,5

On constate que la différence du dosage en bitume entre

l'entreprise A et l'entreprise B est de

0,52 % ce qui est

considérable, cette observation pose un doute d'optimisation du bitume

dans

1

les formulations, il est à noter aussi que les dosages en

liant sont relativement élevés.

91

Figure 10 : Histogramme donnant le dosage en liant.

Compacités : Les compacités de

toutes ces entreprises sont acceptables.

PRISE ,

Figure 11 : Histogramme donnant le rapport immersion /

compression (r'/R)

L'entreprise E a un rapport immersion/compression

inférieure au seuil 0,75 ce qui influera sur la

14

tenue à l'eau de l'enrobé, et pour améliorer

cette tenue à l'eau il suffit d'utiliser un dope

d'adhésivité.

Essai Marshall

|

Essais

|

Entreprises

|

|

A

1

|

B

2

|

C

|

D

|

E

|

F

|

G

|

|

Module de richesse

|

3.60

|

3.75

|

3.60

|

3.75

|

3.60

|

3.60

|

3.60

|

|

Teneur en liant (%)

|

5.74

1

|

6.24

1

|

6.03

|

6.51

|

6.18

|

6.27

|

6.06

|

|

Densité théorique

|

2.60

|

2.42

|

2.42

|

2.36

|

2.38

|

2.38

|

2.39

|

|

Densité apparente

|

2.52

1

|

2.32

0

|

2.28

|

2.27

|

2.30

|

2.25

|

2.29

|

|

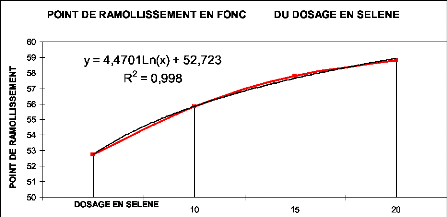

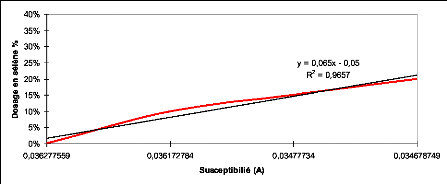

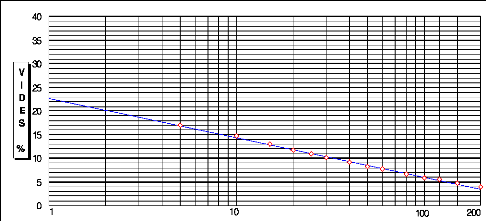

Compacité en pourcentage % (= 97)