|

Sommaire

1. Remerciements 2/59

2. Objectif de stage

a. Réalisation de la supervision d'une maquette de

démonstration 3/59

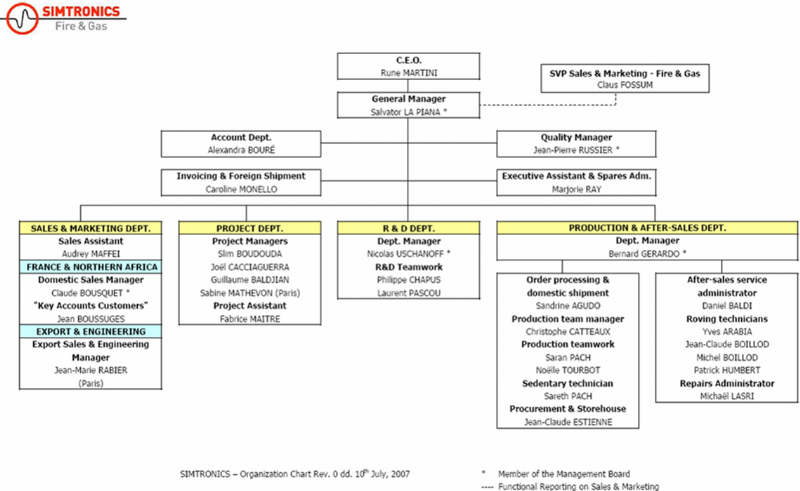

3. Présentation générale de SIMTRONICS

SAS

a. Présentation globale & historique 4,5/59

b. Secteurs d'activités & clients 6/59

c. Organigramme des différents départements

7/59

4. Connaissances nécessaires d'avant projet

a. Les produits et les gaz détectables 8,9,10/59

b. La norme ATEX : (ATmosphères EXplosives)

11,12/59

c. Quelle place pour la supervision dans le domaine de la

détection ? 13/59

d. Le système SYNTEL / SYNTEL XXI 14,15,16,17/59

e. Le configurateur SYNTEL 18,19/59

5. Stage 08/09 chez SIMTRONICS SAS

a. La maquette de démonstration 20/59

· PcVue : une alternative ? 21/59

· Etude des travaux antérieurs 22...27/59

· Méthodologie de développement de la

supervision 28...44/59

b. Les critères importants d'une supervision industrielle

45/59

· L'aspect esthétique 46,47/59

· L'aspect pratique 48/59

c. Le protocole OPC

· OPC : OLE for Process Control 49/59

· Structures des variables OPC chez SIMTRONICS SAS

50...54/59

d. Optimisation 55/59

· Méthode de travail en mode OPC réel

56...58/59

6. Conclusion 59/59

Remerciements

Je tiens à remercier dans un premier temps, toute

l'équipe pédagogique de la faculté de St

Jérôme et celle du lycée du Rempart, responsables de la

licence professionnelle d'automatique et d'informatique industrielle, pour

avoir assuré la partie théorique de celle-ci.

Je tiens

à remercier tout particulièrement et à témoigner

toute ma reconnaissance aux personnes suivantes, pour l'expérience

enrichissante et pleine d'intérêt qu'elles m'ont fait vivre durant

ces trois mois au sein de l'entreprise Simtronics SAS :

Monsieur LA

PIANA, Manager général de Simtronics SAS, pour son accueil et la

confiance qu'il m'a accordé dès mon arrivée dans

l'entreprise.

Monsieur CACCIAGUERRA, chef de projet et chargé

d'affaires chez Simtronics SAS, mon tuteur, pour m'avoir intégré

rapidement au sein de l'entreprise et m'avoir accordé toute sa

confiance; pour le temps qu'il m'a consacré tout au long de cette

période, sachant répondre à toutes mes interrogations ;

sans oublier sa participation au cheminement de ce rapport.

Messieurs

PASCOU, BOUDOUDA, DE GENNARO ainsi que l'ensemble du personnel de Simtronics

SAS pour leur accueil sympathique et leur coopération professionnelle

tout au long de ces trois mois.

Objectif de stage

Réalisation de la supervision d'une maquette de

démonstration

L'objectif du stage de fin d'études de la licence

professionnelle chez SIMTRONICS SAS

sera le développement complet de la supervision de la

maquette comprenant :

Ø Trois détecteurs :

v Un explosimètre

v Un toximètre

v Un détecteur de flamme

Ø Deux éléments divers :

v Une alimentation / contrôleur réseau

v Un relais

De ce fait, les axes principaux de difficultés à

appréhender seront :

v La création des modèles

§ En effet, pour pouvoir permettre à SIMTRONICS

SAS de réaliser

ses supervisions simplement après mon passage, le but

sera de créer des modèles informatiques des différents

produits

v Le protocole de communication utilisé

§ Pour qu'une supervision soit réussie et

fonctionnelle, la partie communication doit fonctionner correctement et

répondre aux attentes de l'utilisateur de l'interface homme machine.

Dans tous les cas, le système fonctionnant

déjà correctement, l'enjeu sera de proposer une interface de

qualité permettant d'exploiter en profondeur le système complexe

SYNTEL.

Présentation générale de SIMTRONICS

SAS

Présentation globale

SIMTRONICS SAS

ZI Les Paluds

792, avenue de la Fleuride

BP 11 061

13781 Aubagne Cedex

France

Date de création : 1948

Forme juridique : société par actions

simplifiée

Capital social : 1.000.000,00 €

Chiffre d'affaires : 4.500.000 €

Effectif : 30 à 35 personnes

SIMTRONICS SAS est une société

spécialisée dans la conception, la fabrication, la

commercialisation et la maintenance de produits de détection de gaz et

de flammes.

Afin de renforcer sa position sur le marché mondial et

de répondre de façon globale aux marchés du monde de

l'offshore, l'entreprise a intégré le groupe Norvégien

SIMRAD Optronics.

Sur ses sites de production situés à Aubagne et

à Oslo, en Norvège, SIMTRONICS conçoit et réalise

une gamme complète de produits destinés à couvrir

l'ensemble des risques gaz et flamme.

Autour de son métier, la détection et l'analyse

des gaz explosifs et toxiques, la supervision et les systèmes

intégrés apportent une offre globale qui assure performances et

homogénéité. Grâce à la qualité de ses

produits et à son savoir-faire, SIMTRONICS réalise des projets

importants, en France et à l'export, qui a contribué à son

expansion et à l'évolution de sa structure.

Présentation générale de SIMTRONICS

SAS

Historique

1948 : Fondation de la

Société ICARE (Industrie de

Construction d'Appareils

Radio Electriques) pour répondre

à une demande de la Marine Nationale.

1954 : Homologation OTAN et

jusqu'à aujourd'hui équipement de tous les sous-marins construits

sous code OTAN et des sous-marins nucléaires Français.

1960 : ICARE équipe toutes les

installations militaires ou paramilitaires.

1969 : Ouverture des produits ICARE vers

le monde industriel (maritime, pétrole, chimie...)

1971 : ICARE commence à fournir

des ensembles de détection / analyse

de Gaz au travers des

Sociétés d'Ingénieries.

1978 : ICARE commence à fournir

des ensembles de détection / analyse de Gaz dans les centrales

nucléaires civiles.

1980 : Création du concept

Compact Capteur avec électronique embarquée :

Explosimètres, Oxygénomètres et Toximètres.

1993 : Création du Concept

Télécapteur.

1994 : L'actionnaire principal de la

Société ICARE devient le Groupe CS (Compagnie des Signaux).

1995 : Création du Concept

d'Intelligence Distribuée (Réseau SYNTEL)

dans la

détection de gaz et de flamme.

Introduction du Microprocesseur dans

chaque capteur.

2000 : ICARE innove encore avec la

sortie d'un détecteur optique de flamme triple spectre, une

détection dans l'ultra violet combinée à une double

détection dans l'infra rouge.

2002 : ICARE intègre le groupe

français TAURUS Invest.

Sortie de la ligne de produits ECHO destinée

prioritairement aux sites semi industriels et tertiaires.

2004 : Evolution du Système

Syntel avec la sortie de la version Syntel 21.

Afin de renforcer sa position sur le marché mondial et

de répondre de façon globale aux marchés du monde de

l'offshore, l'entreprise intègre le groupe Norvégien SIMRAD

Optronics.

2007 : Séparation des deux

départements du groupe SIMRAD Optronics : Militaire et Fire &

Gas.

La division Fire&Gas devient Simtronics Fire & Gas.

Présentation générale de SIMTRONICS

SAS

Secteurs d'activités et clients

SIMTRONICS SAS travaille aujourd'hui sur plusieurs secteurs

d'activités et avec des clients tels que :

v NUCLEAIRE

v CHIMIE

v PETROCHIMIE

v AERONAUTIQUE - SPATIAL

v MILITAIRE

v COSMETIQUE

v AGRO-ALIMENTAIRE

v AUTOMOBILE

v TRANSPORTS

v PHARMACEUTIQUE

v PLATEFORMES PETROLIERES des sites de forage et

d'exploitation tels que North Alwyn (Mer du Nord), ou Frigg

(Norvège)...

Présentation générale de SIMTRONICS

SAS

Organigramme des différents départements

Connaissances nécessaires d'avant

projet

Les produits et les gaz détectables

Tous les produits fabriqués par SIMTRONICS SAS sont

certifiés ATEX, ils sont donc

parfaitement adaptés aux atmosphères

dangereuses.

Avant même de penser à l'étude du

développement de l'interface homme machine,

la logique m'a poussé à m'imprégner des

différents gaz détectables par les différents

détecteurs.

Dans le cas spécifique de mon travail, j'ai

étudié les explosimètres, les toximètres et les

détecteurs de flamme.

L'explosimètre :

Les explosimètres et catharomètres sont des

appareils destinés à la mesure du risque d'explosion

engendré par la présence de gaz ou de vapeurs inflammables.

v Explosimètre

o Détecte les hydrocarbures saturés

(Méthane, propane, Heptane..)

o Les hydrocarbures cycliques (Cyclohexane...)

o Hydrogène

o Les alcènes, aromatiques, cétone,

aldéhydes...

o Les acides, alcools....

Le toximètre :

Les toximètres sont destinés à la mesure du

risque toxique engendré par la présence de gaz ou vapeurs

toxiques.

v Toximètre

o Permet d'établir une surveillance constante et stable

du risque d'asphyxie par manque d'oxygène.

o Permet d'assurer d'autre part la sécurité des

personnes en contrôlant la déficience du taux d'oxygène

entraînée par des fuites de gaz tel que l

l'azote(N2) par exemple

Le détecteur de flamme :

Les détecteurs optiques de flamme sont

équipés d'une cartouche intelligente et débrochable

assurant la détection et le traitement du signal.

Afin de mieux répondre aux exigences du marché,

le détecteur fonctionne sur les différents principes suivants

:

V00 : UV / IR² La triple

détection est basée sur le rayonnement de flamme dans l'Ultra

Violet et dans deux bandes infra rouges.

W00 : UV configuration Ultra

violet seul.

D00 : IR² configuration

voies infra rouges seuls.

T00 : IR3 La triple

détection est basée sur le rayonnement de flamme dans trois

bandes infra rouges distinctes.

Le V00 :

Conçu pour atteindre une grande portée de

détection tout en garantissant une excellente immunité contre les

fausses alarmes, il est le détecteur le plus performant de sa

catégorie. Du point de vue des fausses alarmes, l'exploitation de deux

mesures en infra rouge par un algorithme original rend le V00,

insensible aux conditions environnementales difficiles telles que pluie et vent

combinés, les variations rapides d'ensoleillement, ainsi que les sources

chaudes modulées, les éclairages industriels, ... L'utilisation

d'une confirmation de détection au travers d'une voie de mesure en

Ultraviolet permet de réduire encore le risque résiduel de

fausses alarmes tout en disposant d'une information de mesure très

rapide.

Le W00 :

Cette configuration en UV seul de la cartouche

de détection permet, principalement, d'exploiter l'appareil sur des feux

non hydrocarbonés, du type feux d'hydrogène, d'ammoniac, ... Elle

permet, par ailleurs, d'obtenir des temps de réponse extrêmement

intéressants.

Le D00 :

Cette déclinaison de la cartouche V00 en IR² seul

permet de fonctionner dans des environnements pénalisant la propagation

du rayonnement UV, du fait d'émanation de très fortes

fumées en milieu confiné, par exemple.

Le T00 :

La version de cartouche IR est la

dernière née de cette gamme d'appareil. Un effort particulier a

été fait sur l'algorithme de traitement du signal de

manière à donner à cette version des performances uniques

tout en maintenant un taux de fausses alarmes extrêmement faible. Pour

parvenir à ce résultat, l'appareil exploite trois bandes

infrarouges distinctes et un traitement mathématique complexe.

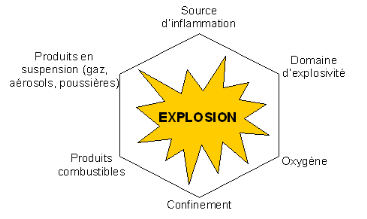

Connaissances nécessaires d'avant projet

La norme ATEX (Atmosphères Explosives)

SIMTRONICS SAS crée ses produits dans le but de

sécuriser les installations de ses clients.

De ce fait, quand un événement dangereux peut se

déclencher, le système de détection de gaz doit être

la plus fiable possible.

La réglementation ATEX

(ATmosphères EXplosibles) est issue de deux directives

européennes (en 1994 pour les machines et en 1999 pour les

utilisateurs).

La réglementation dite ATEX demande à tous les

chefs d'établissement de maîtriser les risques relatifs à

l'explosion de ces atmosphères au même titre que tous les autres

risques professionnels.

Une ATEX, c'est une « Atmosphère Explosible »

qui pourrait devenir explosive en raison des conditions locales ou/et

opérationnelles. C'est un mélange d'air et de substances

inflammables sous forme de gaz, vapeurs, brouillards ou poussières, dans

lequel, après inflammation, la combustion se propage à l'ensemble

du mélange non brûlé.

Quelles sont les conditions pour que l'on devienne en

présence d'une atmosphère explosive ?

Il faut deux conditions :

v Condition n°1 : Il faut la

présence d'un comburant et d'un combustible. Dans un

mélange formant une ATEX, l'oxygène de l'air est le

comburant, les substances inflammables sous forme de gaz, de

vapeurs ou de poussières sont le combustible.

Voici

quelques exemples de combustibles pouvant former une ATEX dans un

mélange avec l'air :

|

Gaz

|

Vapeurs

|

Poussières

|

|

Méthane

Butane

Propane

Hydrogène

|

Sulfure de carbone

Alcool éthylique

Oxyde

d'éthylène

Acétone

|

Aluminium

Amidon

Céréales

Charbon

|

v Condition n°2 : Le mélange doit

être explosif.

Une ATEX explose par l'apport d'une

source d'inflammation, qui peut être une source

d'énergie suffisamment importante (par exemple une

étincelle d'origine mécanique ou électrique) ou une

température suffisamment élevée (par

exemple une surface chaude).

Où trouves t'on les ATEX ?

Toutes les entreprises utilisant des substances inflammables

ont un risque d'explosion et sont concernées par la

réglementation ATEX. Quelques exemples :

Pétrochimie Chimie

Agroalimentaire Recyclage

Industrie pharmaceutique

Connaissances nécessaires d'avant

projet

Quelle place pour la supervision dans le domaine de la

détection ?

SIMTRONICS SAS est spécialisée dans la

détection de gaz. Depuis plus de 50 ans, SIMTRONICS SAS a acquis et

développé son expérience dans le domaine de la

sécurité.

Les produits de SIMTRONICS SAS permettent de détecter

efficacement tout risque de toxicité, explosivité mais aussi les

départs de flamme.

Depuis peu, l'entreprise a crée un système de

réseau, nommé SYNTEL, permettant de

garantir la surveillance de chaque site de client

efficacement.

Ce réseau, développé en interne,

possède sa propre supervision, appelée SYNTEL CLASSIQUE.

Le logiciel Syntel Classique assure la gestion sur plate-forme

PC de l'ensemble des informations. Il présente un IHM graphique

permettant de visualiser l'ensemble de l'état de la détection en

global, par zone ou par détecteur ainsi que l'état du

système en terme de communication, d'alimentation et de

disponibilité.

Il délivre sur demande des diagnostics complets sous

forme de synoptiques animés.

Il archive les événements et les mesures dont

plusieurs critères de tri permettent l'exploitation de ces historiques.

La mesure de chaque détecteur est disponible sous forme de courbe temps

réel. Et plusieurs niveaux d'accès permettent de gérer

l'accès aux commandes de maintenance.

Logiciel

Syntel

Classique

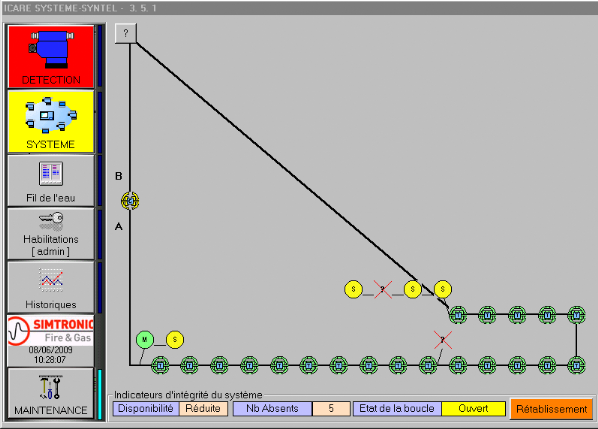

Connaissances nécessaires d'avant

projet

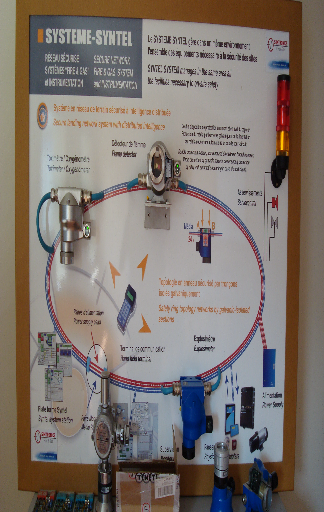

Le système Syntel/SyntelXXI

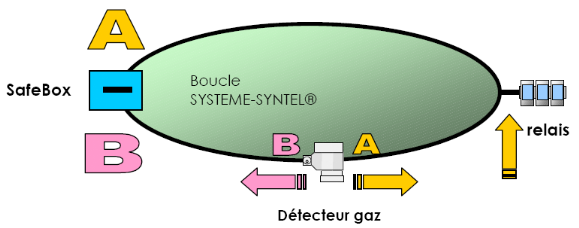

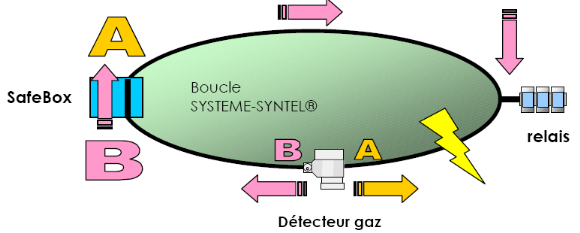

LE SYSTEME SYNTEL (CLASSIQUE)

Description :

Le SYSTEME-SYNTEL® est un système en réseau

de terrain sécurisé à intelligence

distribuée où chaque détecteur interagit

directement sur les modules d'asservissement.

Une topologie en anneau où un câble unique permet

d'alimenter les équipements et de constituer le média de

communication. Les équipements peuvent être placés

n'importe où sur le câble, sans aucune contrainte

particulière.

Le système est résistant à une agression

du câble, en terme d'ouverture ou de court-circuit. Il réalise la

localisation de l'incident et le rétablissement automatique des

communications et des alimentations. De par son architecture à

intelligence distribuée, il n'existe pas de mode commun. Les

alimentations du système sont redondées. Le câble est

bouclé sur lui même via la SafeBox. Cet équipement

rétabli les communications en cas d'ouverture du média

(système breveté Simtronics). Le système est donc capable

de maintenir sa disponibilité en cas de rupture ou court-circuit du

média, de l'alimentation ou des deux à la fois.

Mode de fonctionnement de la communication

:

Les abonnés du SYSTEME-SYNTEL® communiquent entre

eux d'une manière spontanée grâce aux liens logiques

définis par l'outil de configuration.

Ce principe repose sur le service producteur/consommateur du

protocole Lonworks™. Il permet de définir deux classes

d'abonnés. Celle qui regroupe tous les abonnés « produisant

» des informations (capteurs). Celle qui regroupe les abonnés

« consommant » ces informations (relais, superviseur Syntel, coupleur

...).

Lors de la configuration du réseau, des liens

implicites au mode producteur/ consommateur sont ainsi créés

entre les abonnés. Ainsi configuré, le producteur lors d'un

changement d'état de sa détection, envoie spontanément un

message au groupe consommateurs.

Chaque producteur d'informations possède deux

accès au réseau : A et B totalement indépendants.

A l'émission d'un message, le producteur émet

à la fois sur A et sur B.

De même les messages peuvent lui parvenir par A ou B.

Quel que soit le message circulant sur le réseau, les

producteurs fonctionnent en répéteur A vers B, ou B vers A.

Les messages transitent ainsi d'abonné en

abonné. La boucle est refermée sur un équipement

appelé Safebox. Cet équipement en mode nominal maintien la boucle

ouverte (en ne répétant pas les messages de A vers B et de B vers

A). La Safebox évite ainsi que les messages tournent inutilement

à l'infini. Ce principe est breveté par SIMTRONICS. La Safebox,

en cas de détection d'une rupture du média, assure la

continuité de celui-ci en répétant les messages à

travers elle.

Mécanisme automatique de reprise des

messages en cas de rupture du média.

Fonctionnement en mode nominal

En mode nominal, la SafeBox ouvre la boucle entre A et B. Le

message envoyé par le capteur côtés A et B, parvient au

relais par A.

Fonctionnement en mode

dégradé

En mode dégradé, la Safebox ferme la boucle

entre A et B. Le message envoyé par le capteur côtés A et

B, parvient au relais par B.

La Safebox garantit une disponibilité de 100% du

système en cas de :

· Ouverture du média en un point.

· Court-circuit du média en un point.

La Safebox est un équipement passif du réseau en

mode nominal.

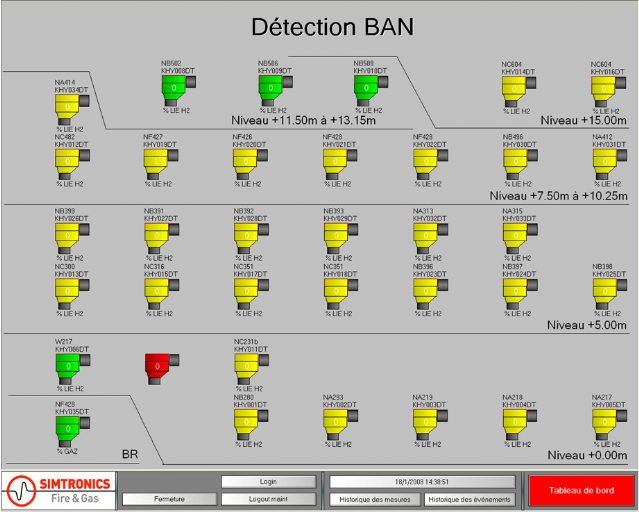

LE SYSTEME SYNTEL XXI

Aujourd'hui, le système SYNTEL a évolué et

se nomme maintenant SYNTEL XXI.

SIMTRONICS SAS a développé une supervision

nouvelle, permettant de tirer profits de la puissance de SYNTEL XXI. La

supervision a été développée à l'aide du

logiciel KEP INFILINK.

Cet IHM intègre maintenant les dernières

versions des composants (détecteurs, relais, etc.) sortis depuis la

création du système SYNTEL classique.

Cette application permet d'aller beaucoup plus loin que

précédemment dans l'interaction homme machine car elle permet

d'intégrer du code SCADA BASIC mais aussi le protocole OPC (Ole for

Process Control).

Les variables OPC permettent de faire remonter et de signaler

efficacement les informations propres au capteurs.

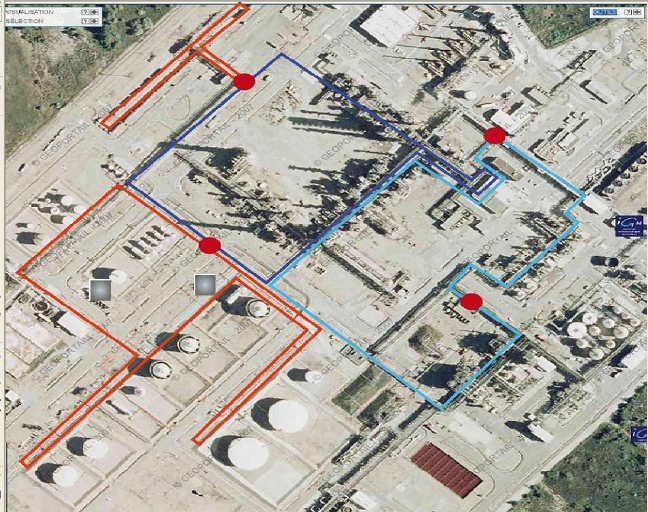

Grâce au configurateur SYNTEL développé en

interne chez SIMTRONICS SAS, on régit une génération de

capteurs et variables associées, et dans un second temps il ne reste

qu'à les placer

sur les plans d'usines dessinés sur AUTOCAD.

Supervision

KEP INFILINK

Système

SYNTEL XXI

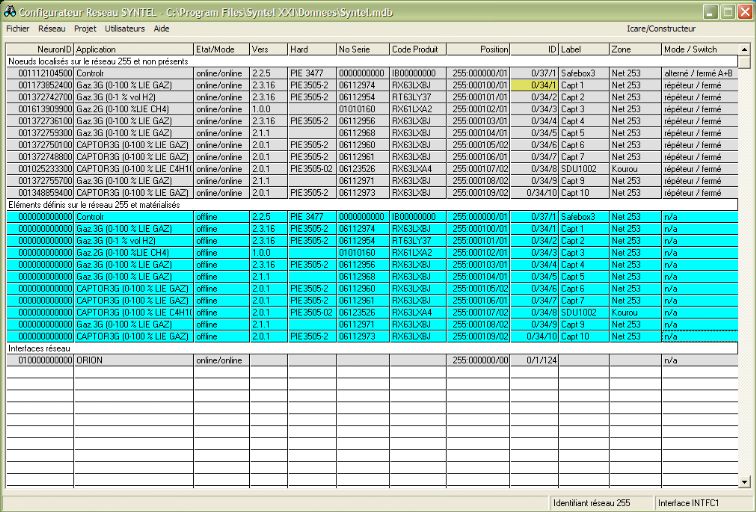

Connaissances nécessaires d'avant

projet

Le configurateur Syntel

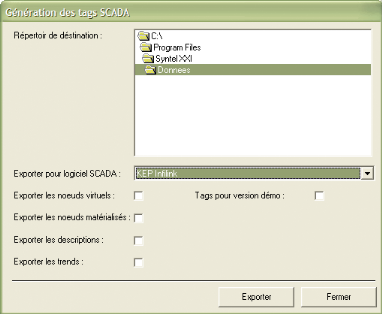

Dans le but de permettre de générer du code SCADA

BASIC facilement et donc de faciliter la création d'interfaces homme

machines grâce au logiciel KEP INFILINK, SIMTRONICS SAS a

développé le configurateur Syntel.

Le configurateur réseau SYNTEL permet de définir

une base de données de type Access, regroupant tous les

éléments réseau du système. Après avoir

renseigné à la base de données le nombre

d'éléments que l'on désire pour notre supervision, on

génère les fichiers SCADA utilisables directement par les

superviseurs compatibles. (KEP INFILINK et PcVue par exemple)

Génération de tags SCADA...

Stage 08/09 chez SIMTRONICS SAS

La maquette de démonstration

Cette maquette a pour but de présenter les produits

qui existent chez Simtronics.

Stage 08/09 chez SIMTRONICS SAS

Pcvue : une alternative ?

L'objectif de mon stage de mars à juin fut de proposer une

alternative à la solution de supervision déjà existante,

KEP INFILINK.

En effet, SIMTRONICS SAS, en proposant ce stage, cherche à

proposer une autre interface pour leurs clients.

Le but est de proposer de nouvelles idées, essentiellement

esthétiques, qui pourraient améliorer le travail qui existe

déjà.

Pour m'aider dans ma démarche, SIMTRONICS SAS m'a

proposé de participer au WONDERWARE TOUR, qui s'est

présenté à Aix-En-Provence, dans le but de me permettre

d'aborder au mieux les supervisions actuelles.

KEP INFILINK propose aujourd'hui une interface de

démonstration, et le passage du mode démonstration vers le mode

OPC réel se fait via une relance du logiciel.

De ce fait, j'ai du organiser ma stratégie de

réflexion afin de répondre à mes besoins.

Cette stratégie s'articule autour de quelques axes, tels

que :

v L'étude en détails de la supervision existante

v L'étude du projet réalisé par le stagiaire

de l'année précédente

v Acquérir les connaissances nécessaires afin de

réaliser une supervision stable

Cette étape préliminaire est importante pour

pouvoir aborder le projet avec aisance.

Les étapes importantes du projet :

v Travailler l'aspect esthétique

v Proposer de nouvelles solutions pratiques

Après avoir reconnu le degré de difficulté

de la réalisation du projet, je me suis donc lancé dans le

développement de la supervision sous PcVue en gardant à l'esprit

que l'esthétique était la partie dans laquelle je devrai

m'investir le plus possible.

Pour le développement, le choix s'est orienté vers

PcVue car le stagiaire précédent avait déjà

entrepris des réalisations pour SIMTRONICS SAS, notamment du capteur de

type explosimètre.

Stage 08/09 chez SIMTRONICS SAS

Etude des travaux antérieurs

Le stagiaire précèdent avait pour objectif de stage

de réaliser un modèle d'explosimètre, le plus proche de la

réalité possible, en laissant libre court à son esprit

esthétique.

Pour m'imprégner de son travail, il m'a été

suggéré de faire quelques propositions d'améliorations

concernant son projet.

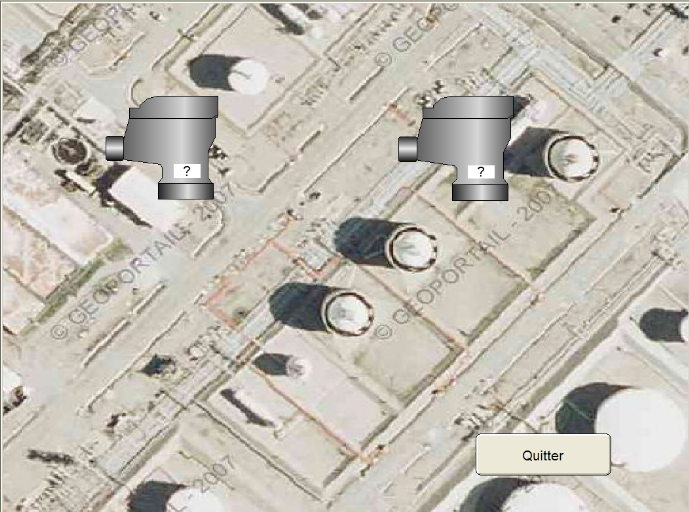

Vue générale du projet

On remarque que sur la vue générale, les

détecteurs sont représentés par des carrés, ce qui

n'est pas envisageable lorsque l'on prend en compte l'aspect esthétique

de la supervision.

La solution que j'ai alors proposé dans le but d'une

possible amélioration de l'interface était de remplacer les

carrés par une miniature de capteur de manière à

comprendre directement que la zone concernée possède deux

détecteurs.

Message d'erreur se présentant en cas de clic sur

une zone ne comprenant pas de détecteurs

Les autres zones du premier écran ne sont pas judicieuses,

car elles ne contiennent qu'un message d'erreur qui nous renvoie sur la page

principale de plus, la phrase n'est pas correcte grammaticalement, il aurait

été judicieux d'écrire : « Cette zone ne

contient aucun détecteur actuellement ».

Solution proposée : ne pas supprimer les zones, mais

insister sur un encadrement en surbrillance grisâtre (ou autre code

couleur) pour insister sur le fait que l'endroit pointé n'est pas

pertinent.

Un point étant à souligner par ailleurs, la

résolution de la supervision étant assez faible (800*600),

sachant que les supervisions modernes doivent s'afficher sur un

écran haute définition, configurer l'espace de travail en

1920*1080 de façon à être exploitable.

Focus sur zone comprenant des

détecteurs

Le bouton quitter qui réalise une fonction de

chaînage fermeture ne porte pas un nom pertinent, surtout dans le cas

d'une supervision démonstrative.

Solution envisagée : proposer un autre label, comme

par exemple : « Revenir à l'écran

précèdent »,

« Précédent », « Revenir à

la vue générale ».

L'ombre portée de part et d'autre du détecteur

donne un effet d'amplitude de relief au capteur, ce qui est un excellent point

pour une représentation de qualité. Le synoptique est globalement

bien réalisé et correspond à un niveau passable de

représentation. Le seul point impertinent du détecteur est la

partie haute.

Solution envisagée : après avoir

étudié et regardé sous différents angles de vue un

détecteur lambda, prendre le temps d'élaborer un synoptique

modèle qui respecte les critères suivants :

ESTHETIQUE, SIMPLE, REUTILISABLE, AISEMENT SUPERVISABLE,

PERTINENT, REALISTE, BIEN PROPORTIONNE.

Dans le cas où plusieurs détecteurs seraient mis en

jeu, une appellation pour chaque détecteur serai judicieuse.

Proposition d'amélioration : nommer les capteurs de

façon à bien les différencier (classification par zone,

type, position sur écran) par exemple pour un explosimètre

placé dans la première zone d'une usine et placé en haut

de l'écran du superviseur :

Z1-EX-N avec Z1 pour Zone 1, EX pour Explosimètre et N

pour Nord.

Globalement, pour un travail de qualité, il est

nécessaire d'utiliser tous les outils mis à disposition par le

superviseur durant le développement de la supervision.

Le but est de développer une console de supervision simple

et intuitive pour être utilisée sans difficultés par un

opérateur, même sans culture informatique.

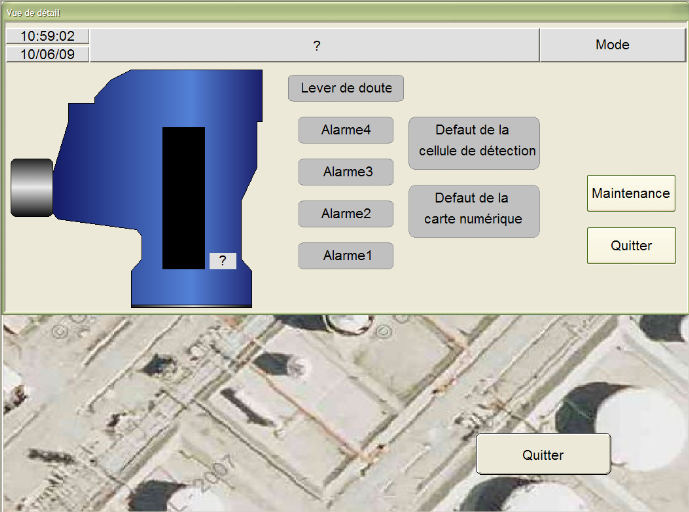

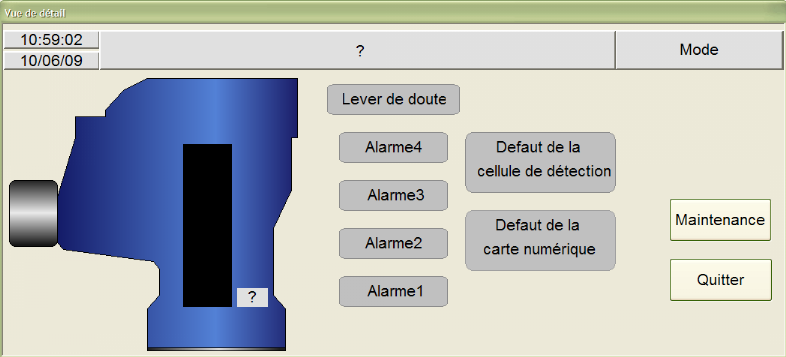

Vue de détails du détecteur

L'heure et la date sont gadgets, la logique de

développement propose plutôt de mettre ces informations dans un

panel commun aux différentes vues, ou bien sur la vue

générale.

La taille de la fenêtre de détails est trop

importante, on ne peut pas voir si le deuxième capteur change de couleur

(synonyme de défaut).

Le synoptique « Vue de détails » ne

donne pas l'espace optimum aux différents composants (boutons, symbole

détecteur).

Proposition : créer un synoptique de taille

suffisante pour une vue de détails claire et intuitive. En outre, la

disposition des éléments est une condition essentielle à

une interface homme machine réussie.

Exemple : symbole de détecteur placé à

gauche, attributs à droite.

Comme dans l'écran de focus détecteur, le bouton

Quitter n'est pas judicieux.

Proposition d'amélioration : Un label comme

« Revenir à la vue de zone » ou « Revenir

à l'écran précèdent » serai plus

intéressant.

A partir de ce moment là, le seul moyen de rentrer dans la

vue de maintenance est de passer par la vue de détails.

Proposition de changement de structure : cet aspect n'est

pas intuitif, il faut pouvoir accéder à l'écran de

maintenance à tout moment, quelque soit la fenêtre active.

Je tiens à signaler par ailleurs que les variables de

défauts sont les même sur les deux détecteurs, donc les

défauts forcés se répercutent sur les deux

détecteurs, il n'y a donc pas de supervision autonome pour les deux

détecteurs.

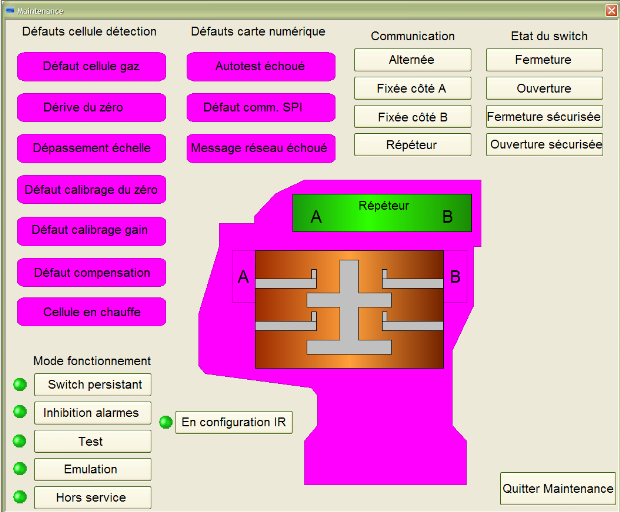

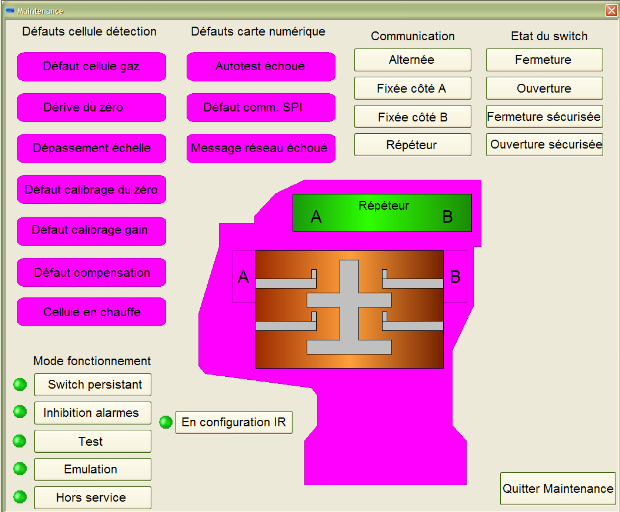

Vue de maintenance du détecteur

On retrouve le même problème que

précédemment, à savoir cette fois la vue de maintenance

occupe tout l'écran, il est donc impossible d'observer un défaut

sur un autre capteur.

Le bouton « Quitter Maintenance » est

essentiel, mais mal fini.

Proposition d'amélioration : Changer le nom du

bouton, il serai préférable de l'appeler « Quitter le

menu de maintenance » ou bien « Annuler ».

Il faudrait aussi créer un bouton permettant de revenir

à la vue générale sans repasser par la vue de

détail. On pourra le placer par exemple à proximité du

bouton actuel « Quitter Maintenance » qui permettra de

revenir directement à l'écran principal.

Le switch électrique est mal représenté, il

vaut mieux utiliser le symbole normalisé.

Stage 08/09 chez SIMTRONICS SAS

Méthodologie de développement de la

supervision

L'étape d'imprégnation du travail

précédent mon arrivée m'a permis de me concentrer sur la

réalisation en gardant des objectifs clairs et des erreurs à ne

pas commettre.

Le choix d'utilisation du superviseur PcVue m'a été

imposé, du fait d'être en adéquation avec les travaux

précédents.

Fin mars, j'ai donc entrepris le développement de la

supervision de la maquette.

Je me suis concentré premièrement à

l'élaboration des différent modèles que propose SIMTRONICS

SAS.

Pour l'explosimètre et le toximètre, je me suis

servi de ce qui existait déjà avec KEP INFILINK avant mon

arrivée, ainsi que le modèle élaboré des travaux

antécédents.

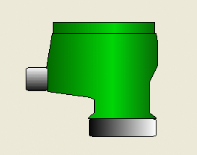

Version KEP Version du stage

précédent

Ma version

De part l'étude de KEP qui m'a été

confiée, j'ai essayé de récupérer les points les

plus pertinents à mon goût, de façon a créer le

modèle le plus proche de la réalité possible, mais aussi

de pouvoir permettre aux développeurs qui me succèderont de faire

remonter l'information de défaut.

La particularité de PcVue est de pouvoir créer un

modèle lambda en y intégrant directement les variables

associées au modèle en question.

De ce fait, les variables pertinentes sont liées, ce qui

évite de renseigner le logiciel sur les variables accouplées au

modèle.

Le détecteur modélisé par KEP fonctionne

parfaitement, et se base sur trois zones d'animations.

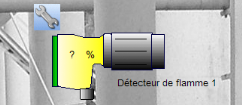

Partie réseau

Corps du détecteur

Cartouche

Par analogie, j'ai reproduit ce système de zone sur ma

modélisation du capteur :

Partie haute (partie réseau)

Corps du détecteur

Cartouche

Ces zones d'animations permettent une meilleure précision

quant à la visualisation de l'endroit du défaut...

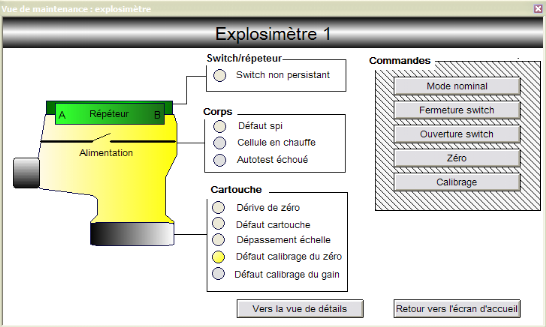

Pendant mon stage, j'ai appris que certains défauts

peuvent se répercuter sur des points particuliers du

détecteurs.

Par exemple, si un défaut apparaît sur la carte

réseau :

On distingue à ce moment là que la partie

réseau vire au dégradé jaune, ce qui indique qu'elle est

en défaut.

Il était très important de solutionner la

supervision de la partie réseau,

car elle est en elle-même l'interface qui régit

la communication entre le détecteur et le réseau SYNTEL.

Si un défaut apparaît autour du corps du

détecteur :

Cette fois, c'est le corps entier du détecteur qui

vire au dégradé jaune.

De manière générale, l'opérateur

doit savoir immédiatement que le système est en défaut, de

manière à contacter le service de maintenance du réseau

SYNTEL.

Dans le cas d'un défaut cartouche :

Dans ce cas là, la cartouche entière

elle-même vire au jaune.

Ce défaut est très important et doit

être réglé rapidement, car la cartouche est

l'élément permettant la mesure du gaz concerné.

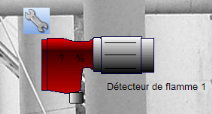

Dans le cas d'une alarme ou d'un lever de doute, le

détecteur prend la couleur rouge avec un dégradé

excentré.

La couleur rouge a été choisie car elle attire

l'oeil, et une alarme sur un détecteur signifie un danger imminent,

c'est-à-dire que soit l'alarme de niveau 1 s'est

déclenchée, soit celle de niveau 2, soit il faut pratiquer un

lever de doute sur le détecteur.

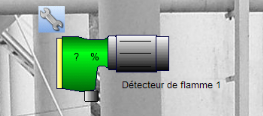

En ce qui concerne le détecteur de flamme, j'ai pris le

soin de recréer entièrement un modèle

indépendant.

Après avoir demandé quelques conseils aux

différentes personnes pouvant m'aider, il s'est avéré que

le détecteur de flamme ne devait être placé cartouche vers

le bas, mais dans une direction choisie.

De plus, le détecteur de flamme doit être dans une

position haute.

Comme pour les détecteurs explosimètres et

toximètres, le détecteur possède trois zones d'animation,

pour plus de précision.

Partie réseau Corps du détecteur Cartouche

du détecteur

Il s'anime aussi de la même façon :

Pour un défaut cartouche

Pour un autotest par exemple

Défaut réseau

Dans le cas d'une pré alarme ou d'une alarme, le corps

et la partie haute du détecteur devienne rouge.

La méthodologie de développement de la supervision

que j'ai utilisée est d'utiliser les mêmes codes couleurs pour

tous les éléments du réseau SYNTEL. (Explosimètre,

Toximètre, Détecteur de flamme, Safebox, Relais...)

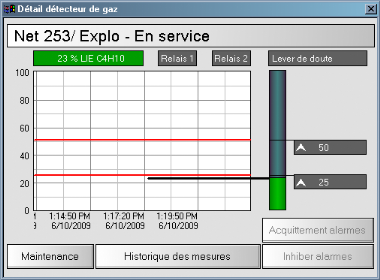

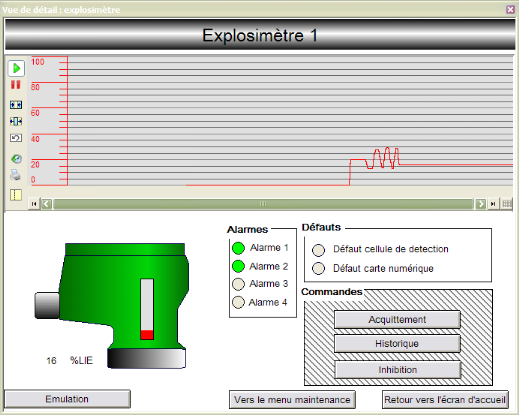

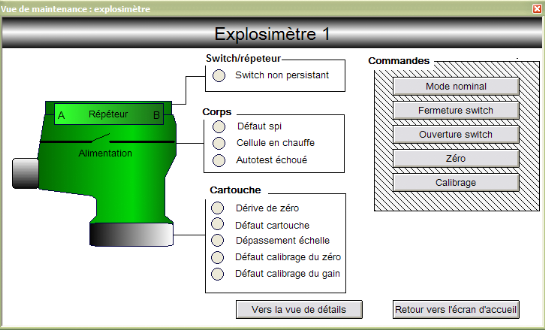

Pour les vues de détails, l'objectif était de

s'inspirer de KEP, de garder le même esprit, en apportant une touche de

nouveauté, et en tenant compte des travaux de mon

prédécesseur dans le même temps.

Vue de détails de l'explosimètre par KEP

INFILINK

Vue de détails de l'explosimètre

réalisée par le stagiaire précédent

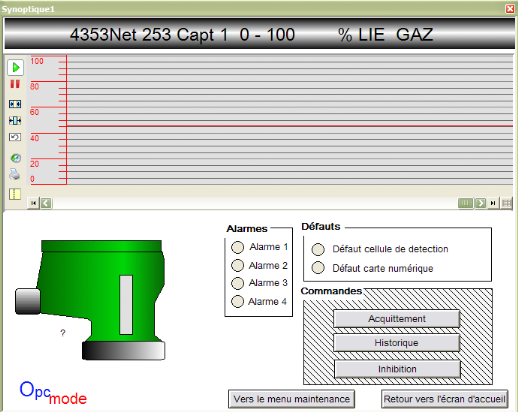

Voici donc la vue que j'ai proposée.

Tout d'abord, j'ai réuni pour moi les

éléments les plus pertinents qui devaient figurer sur une vue de

détail.

J'ai opté pour une vue de détails compacte et

structurée, avec plusieurs types d'espaces permettant de faire remonter

l'information à l'opérateur sous plusieurs formes.

Plusieurs espaces ont été mis en jeu pour

permettre à l'opérateur de voir, d'un simple clic de souris les

détails de son détecteur.

v L'espace courbe, sur la partie haute de la vue, qui permet

de voir évoluer les mesures en temps réel.

v Une autre représentation du détecteur, avec un

barre graphe incrusté qui varie en temps réel via la mesure du

détecteur.

v La signalisation est représentée par des

voyants encadrés ce qui permet de les différencier des commandes

qui elles, sont hachurées.

v Les commandes, représentées par des boutons,

sont encadrées et l'espace qui leur est dédié est

hachuré.

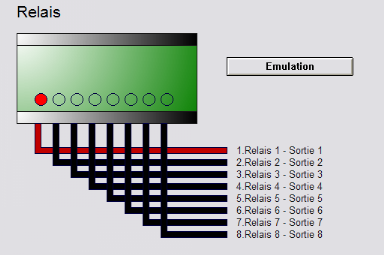

Le bouton « émulation » permet de

lancer une boite à boutons permettant de tester les défauts et de

les simuler.

Le bouton « Vers le menu maintenance »

permet de naviguer dans la maintenance du produit.

Le bouton « Vers l'écran

d'accueil » permet de fermer la vue de détails et de revenir

sur l'écran d'accueil.

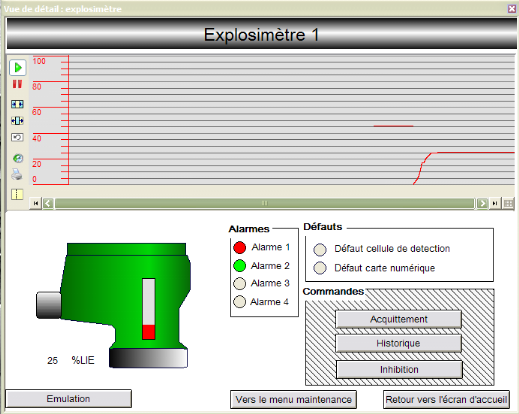

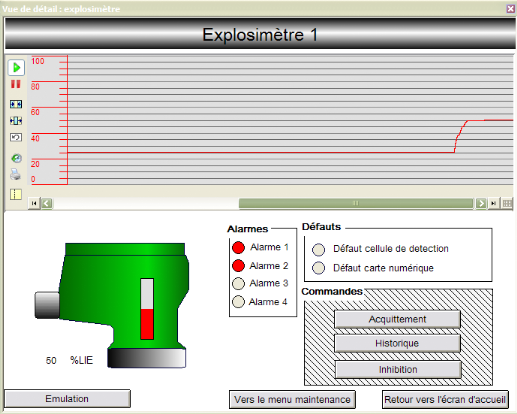

Dans un second temps, j'ai dû aussi m'occuper des

alarmes.

Dans la supervision KEP INFILINK, les alarmes

déclenchent de la manière suivante :

v L'alarme de niveau 1 se déclenche quand le

détecteur dépasse les 25% LIE

v L'alarme de niveau 2 se déclenche quand le

détecteur dépasse les 50% LIE

Dans ce cas, la variable interne de mesure signale qu'il faut

déclencher l'alarme de premier niveau

car on atteint 25% LIE.

Maintenant, étant donné que la mesure a atteint

50%, l'alarme 2 doit être déclenchée

En ce qui concerne la vue de maintenance, j'ai essayé,

comme jusqu'à maintenant, de retenir les aspects positifs de KEP et des

travaux antécédents.

J'ai donc réuni, et réutilisé les points

que j'ai trouvés intéressants, à savoir :

v Les commandes à la volée

v La signalisation par zone pour mieux cibler les

défauts.

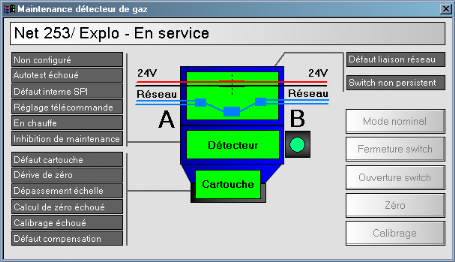

Sur cette vue de maintenance developpée sous Kep, on

distingue bien les commandes des voyants, c'est un aspect que j'ai voulu

reproduire.

Il était important pour moi de bien analyser la taille

des voyants, des boutons, de la représentation de capteur car cet

interface homme machine a été contrôlée et

critiquée par des personnes compétentes dans le métier de

l'automation.

Cette vue m'a donné une idée quant à

la représentation de ma vue pour les différentes commandes

à créer, ainsi que les différentes signalisations.

Par analyse de ces anciens travaux, j'ai pu rapidement avoir

une vue globale sur ma vue de maintenance et les idées me sont venues.

Sur cette vue, il était impossible de revenir à

l'écran d'accueil, et par ailleurs, elle prenait entièrement

l'écran du superviseur.

La couleur (ici violet) est mal choisie pour

l'inactivité.

C'est avec de l'aide et des conseils, en lisant les rapports

de critiques que j'ai pu savoir que la couleur normalisée était

verte.

La couleur verte se justifie par le fait de la

normalité, du bon fonctionnement du système.

Voici donc la vue que j'ai proposée pour l'alternative

de KEP

Chaque défaut possède son voyant de

signalisation, et l'opérateur possède des commandes à la

volée.

De la vue de maintenance, on peut revenir via un clic vers la

vue de détails ou bien retourner sur la vue générale via

un clic sur le bouton « Retour vers l'écran

d'accueil ».

Les parties sont distinctes (voyants encadrés,

commandes hachurées)

Si on déclenche un défaut

La partie concernée se met en défaut et le

voyant le signale.

J'ai élaboré la supervision de telle sorte que

l'on puisse revenir à l'écran d'accueil à partir de

n'importe quelle vue.

Chaque vue est indépendante, et il est possible de les

ouvrir et de les fermer sans interrompre le bon fonctionnement de la

supervision.

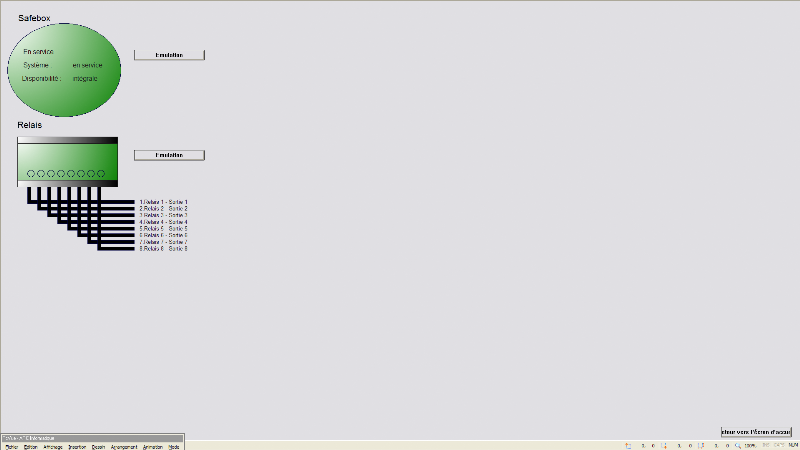

Pour les deux derniers éléments du

réseau, c'est-à-dire la safebox et le relais, il m'a

été conseillé de créer un autre espace de

maintenance, dans lesquels ils se situeront.

C'est dans cette espace que l'on pourra constater

l'état des safebox et relais.

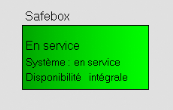

Dans la supervision KEP INFILINK, la safebox était

représentée par un modèle rectangulaire.

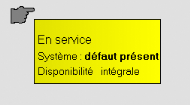

Dans le cas d'un défaut média

La safebox se colore en jaune, et

un libellé « défaut présent »

s'affiche.

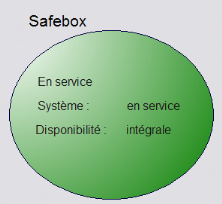

Après étude de la safebox réelle, j'ai

opté pour un modèle rond, et qui donnera d'emblée une

précision supérieure au modèle KEP dans le cas d'un

défaut.

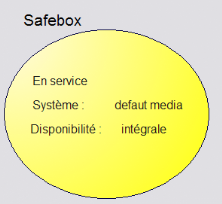

Dans le cadre d'un fonctionnement normal, la safebox

affiche Système : en service et une disponibilité

intégrale.

Dans le cas d'un défaut média :

Cette fois, le système détecte un

défaut média et l'opérateur connaît directement la

nature de son défaut.

Plusieurs types de défauts peuvent apparaître sur

une safebox (défaut élément, défaut

détecteur, défaut alimentation, switch sécurisé...)

et dans tous les cas, la supervision remontera l'information directement en

affichant un libellé précis.

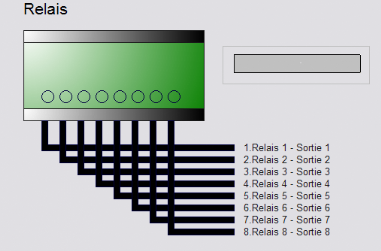

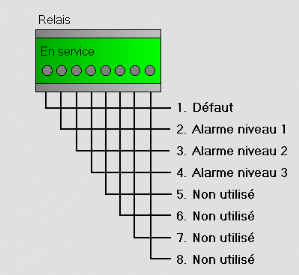

Dans le cas du relais, j'ai opté sur un modèle

équivalent à celui de KEP

Représentation KEP INFILINK

Représentation PCVUE

Le but de la supervision est de faire remonter l'information

en cas de défaut sur une sortie.

J'ai opté pour un défaut signalisé en

rouge pour chaque sortie défaillante.

Stage 08/09 chez SIMTRONICS SAS

Les critères importants d'une supervision

industrielle

Durant tout le développement de ma supervision, j'ai

tenu à garder une uniformité dans la différenciation des

commandes et des voyants.

J'ai opté pour un style sobre et clair, qui pour moi me

semblait le plus justifié pour une supervision de type industriel.

Le but de mon stage étant de proposer une alternative

à la solution déjà existante de KEP, il m'a fallu

travailler sur des idées d'amélioration de niveau

esthétique ainsi que pratique.

Je me suis donc concentré sur deux axes de

difficultés :

v ESTHETIQUE :

o Donner des critères importants à l'interface

homme machine dans le but de différencier le mode démonstration

du mode réel simplement.

v PRATIQUE :

o Pouvoir passer du mode démonstration (utilisant les

variables internes au superviseur PcVue) au mode réel (utilisant les

variables externes de type OPC)

Stage 08/09 chez SIMTRONICS SAS

L'aspect esthétique

Pour satisfaire au critère esthétique, qui

représentait 50% de mon objectif pour ma réalisation de projet,

j'ai du élaborer et améliorer au fur et à mesure ma

supervision.

Tout d'abord, concernant les modèles, ceux-ci ont

suivis plusieurs passes.

La version 1 du capteur, dessinée à mon

arrivée, a rapidement trouvé ses limites en terme

d'esthétique, il a donc fallu évolué sur la base du

travail précédent.

J'ai donc élaboré la version 2 du capteur,

en partie basée sur le travail du stagiaire qui m'a

précédé.

Ici, j'utilise une couleur bleue avec un

dégradé excentré.

Pour ma version définitive, j'ai donné un

effet de dégradé sur la cartouche pour augmenter l'impression de

rondeur. J'ai aussi appliqué un dégradé. La couleur verte

m'a été imposée, synonyme de bon fonctionnement du

détecteur.

La version finale que j'ai proposée pour fournir

une alternative à KEP est celle-ci.

J'ai élaboré les différents menus

afin de proposer à l'opérateur une navigation

facile :

v MODE OPC : ce bouton permet de passer du mode

démonstration au mode OPC d'un seul clic

v Maintenance : ce bouton permet d'accéder

à la vue maintenance du système syntel

v L'heure

v Login : pour s'identifier

v Log out : pour clore une session

d'identification

v Info : pour avoir des informations sur

l'utilisateur courant

Stage 08/09 chez SIMTRONICS SAS

L'aspect pratique

Le problème qui a été rencontré

durant le développement sur KEP INFILINK était le passage du mode

démonstration au mode OPC réel.

J'ai donc du rechercher des solutions à ce

problème pour le proposer dans mon alternative sur PCVUE.

J'ai donc utilisé le système de branche sous

PCVUE, de façon à pouvoir passer du mode réel au mode

demonstration d'un seul clic.

Mode démonstration

Clic sur

mode OPC

Mode réel

Stage 08/09 chez SIMTRONICS SAS

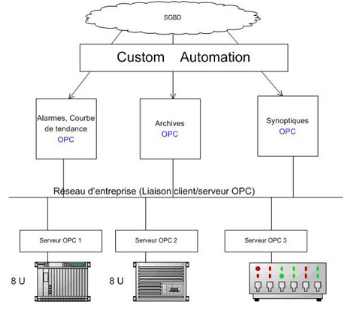

Le protocole OPC : OLE for Process Control

La technologie OPC est apparue en 1995. Cette technologie

dédiée à l'interopérabilité des

systèmes industriels signifiait initialement OLE for Process Control.

OPC n'est pas un protocole de communication mais une technologie basée

sur les technologies

OLE,

COM, et

DCOM développées

par

Microsoft pour sa famille

de

systèmes

d'exploitation.

OPC a été conçu pour relier les applications

Windows et les matériels et logiciels du contrôle de processus. La

norme définit une méthode cohérente pour accéder

aux données de terrain de dispositifs d'usine. Cette méthode

reste la même quel que soit le type et la source de données.

Les serveurs OPC fournissent une méthode permettant

à différents logiciels d'accéder aux données de

dispositifs de contrôle de processus, comme par exemple un automate.

Traditionnellement, chaque fois qu'un programme nécessitait

l'accès aux données d'un périphérique, une

interface personnalisée, un pilote ou driver, devait être

écrit. L'objectif de l'OPC est de définir une interface commune

écrite une fois puis réutilisées par n'importe quel

logiciel d'entreprise, SCADA,

IHM.

Une fois qu'un serveur OPC est écrit pour un périphérique

particulier, il peut être réutilisé par n'importe quelle

application qui est capable d'agir en tant que client OPC. Un serveur OPC

utilise la technologie Microsoft OLE (aussi connu sous le nom de Component

Object Model ou COM) pour communiquer avec les clients

Stage 08/09 chez SIMTRONICS SAS

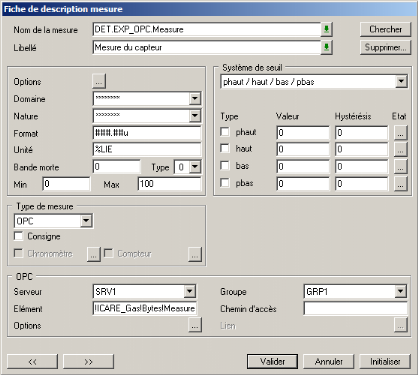

STRUCTURES DES VARIABLES OPC CHEZ SIMTRONICS SAS

Les items du serveur OPC d'ICARE se construisent comme suit :

net[<netID>].node[<nodeID>].<netvar>.<SNVT_type>!<SNVT_comp> :

...

Dans laquelle <netID> est l'identifiant du réseau,

<nodeID> celui du noeud, <netvar> le nom donné à la

variable réseau dans l'application du noeud, <SNVT_type> est le

type de la variable réseau, <SNVT_comp> est le nom pour un type

structuré sur plusieurs niveaux.

Les types de données des détecteurs sur le

serveur OPC sont décomposés en deux familles :

- ICARE_GAS, comprenant l'ensemble des détecteurs

liés aux gaz.

- ICARE_UV2IR comprenant l'ensemble des détecteurs

liés aux flammes.

Dans chacune des deux familles, on retrouve les données

sous plusieurs formes : en Bits et en Bytes.

Un bit contient une information.

Un byte contient huit informations.

Liste des données communes aux deux

familles :

|

|

COMMUN

|

|

|

|

Suffixe spécifique de l'item OPC

|

Bytes

|

Bits

|

|

Commandes

|

|

CommCmd

|

0 : Commande mode alterné

|

|

commande communication

|

1 : Commande mode fixé côté A

|

|

|

2 : Commande mode fixé côté B

|

|

|

3 : Commande mode répéteur

|

|

SwitchCmd

|

0 : Commande fermeture switch

|

|

commande du switch

|

1 : Commande ouverture switch

|

|

|

4 : Commande fermeture switch sécurisée

|

|

|

5 : Commande ouverture switch sécurisée

|

|

TransModeCmd

|

Bit 0 : inhibition alarmes

|

TransAlarmsInhibit : 1

|

|

commande mode de fonctionnement

|

Bit 1 : mode test liens réseau

|

NetTest : 1

|

|

|

Bit 2 : mode hors service

|

NetDisable : 1

|

|

|

Bit 5 : switch persistant

|

NetSwitchPersistent : 1

|

|

|

Bit 6 : mode émulation

|

NetEmultateDetector : 1

|

|

Défauts

|

|

TransFailure

|

Bit 0 : autotest carte échoué

|

TransTestFailure:Value : 1

|

|

défauts de la carte numérique

|

Bit 2 : Défaut comm SPI

|

TransSPIFailure:Value : 1

|

|

|

Bit 3 : message réseau échoué

|

NetMessageFailed:Value : 1

|

|

|

Bit 5.7 : cause du reset carte

|

NetResetInfo:Value

|

|

|

0 : inconnu

|

0 : inconnu

|

|

|

1 : power up

|

1 : power up

|

|

|

2 : pint reset Neuron Chip

|

2 : pint reset Neuron Chip

|

|

|

3 : software

|

3 : software

|

|

|

4 : watchdog

|

4 : watchdog

|

|

Informations

|

|

Quality

|

<>192 : Absent

|

|

présence du détecteur

|

= 192 : Présent

|

|

SwitchComm

|

Bit 0.2 : état du switch

|

Switch Value :

|

|

état du switch et de la communication

|

0 : fermé

|

0 : fermé

|

|

|

1 : ouvert

|

1 : ouvert

|

|

|

3 : ouvert sur incident

|

3 : ouvert sur incident

|

|

|

5 : ouvert en mode sécu

|

5 : ouvert en mode sécu

|

|

|

7 : inconnu

|

7 : inconnu

|

|

|

Bit 3 : comm mode repéteur

|

Repeater:Value : 1

|

|

|

Bit 4 : comm côté B

|

CommB:Value : 1

|

|

|

Bit 5 : comm côté A

|

CommA:Value : 1

|

|

Bit 6 : pas de tension côté B

|

PowerFailureB:Value : 1

|

|

|

Bit 7 : pas de tension côté A

|

PowerFailureA:Value 1

|

Liste des données propres à ICARE_GAS :

|

|

ICARE_GAS

|

|

|

|

Suffixe spécifique de l'item OPC

|

Bytes

|

Bits

|

|

Alarmes

|

|

Alarms

|

Bit 0 : alarme gaz niveau 1

|

Alarm1:Value : 1

|

|

alarmes du détecteur

|

Bit 1 : alarme gaz niveau 2

|

Alarm2:Value : 1

|

|

|

Bit 2 : alarme gaz niveau 3

|

Alarm3:Value : 1

|

|

|

Bit 3 : alarme gaz niveau 4

|

Alarm4:Value : 1

|

|

|

Bit 4 : protection sonde

|

SensorProtection:Value : 1

|

|

|

Bit 6 : alarme interne n1

|

LocalRelay1:Value : 1

|

|

|

Bit 7 : alarme interne n2

|

LocalRelay2 :Value : 1

|

|

Défauts

|

|

GasFailure

|

Bit 0 : défaut cellule gaz

|

SensorFailure:Value : 1

|

|

défauts de la cellule de détection

|

Bit 1 : dérive du zéro

|

ZeroShift:Value : 1

|

|

|

Bit 2 : dépassement échelle

|

ScaleLimitsExceeded:Value : 1

|

|

|

Bit 3 : défaut calibrage zéro

|

ZeroCalFailure:Value : 1

|

|

|

Bit 4 : défaut calibrage gain

|

GainCalFailure:Value : 1

|

|

|

Bit 5 : défaut compensation

|

CompensationFailure:Value : 1

|

|

Informations

|

|

|

Measure

|

Mesure du capteur sans facteur d'échelle

appliqué

|

|

mesure du capteur

|

|

|

|

Class

|

21 : capteur gaz 2G

|

|

modèle du capteur

|

23 capteur gaz 3G

|

|

TransMode

|

Bit 0 : alarmes gaz inhibées

|

TransAlarmsInhibited:Value : 1

|

|

mode de fonctionnement du capteur

|

Bit 1 : mode test

|

NetModeTestMode:Value : 1

|

|

|

Bit 2 : mode hors service

|

NetDisableMode:Value : 1

|

|

|

Bit 3 : en configuration IR

|

TransRemoteConfid:Value : 1

|

|

|

Bit 4 : cellule en chauffe

|

SensorWarmingUp:Value : 1

|

|

|

Bit 5 : switch persistant

|

NetPersistentSwitch:Value : 1

|

|

|

Bit 6 : mode émulation

|

NetEmulationMode:Value : 1

|

|

|

Bit 7 : en maintenance

|

TransMaintenanceMode:Value: 1

|

Liste des données propres à

ICARE_UV2IR :

|

|

ICARE_UV2IR

|

|

|

|

Suffixe spécifique de l'item OPC

|

Bytes

|

Bits

|

|

Alarmes

|

|

Alarms

|

Bit 0 : alarme flamme

|

Alarm:Value : 1

|

|

alarmes du détecteur

|

Bit 1 : préalarme flamme

|

Prealarm:Value : 1

|

|

|

Bit 6 : alarme interne n1

|

LocalRelay1:Value : 1

|

|

|

Bit 7 : alarme interne n2

|

LocalRelay2 :Value : 1

|

|

Défauts

|

|

FlameFailure

|

Bit 0 : défaut detection UV

|

UVFailure:Value : 1

|

|

défauts de la cellule de détection

|

Bit 1 : défaut detection IR

|

IRFailure:Value : 1

|

|

|

Bit 2 : défaut cellule detection

|

DetectorFailure:Value : 1

|

|

|

Bit 6 : mode simulation flamme

|

FlameSimulationMode:Value : 1

|

|

|

Bit 7 : mode test feu

|

FlameTestMode:Value : 1

|

|

Informations

|

|

Class

|

22 : uv2ir 3G

|

|

modèle du capteur

|

|

|

TransMode

|

Bit 0 : alarme flamme inhibée

|

TransAlarmsInhibited:Value : 1

|

|

mode de fonctionnement du capteur

|

Bit 1 : mode test

|

NetModeTestMode:Value : 1

|

|

|

Bit 2 : mode hors service

|

NetDisableMode:Value : 1

|

|

|

Bit 3 : en configuration IR

|

TransRemoteConfid:Value : 1

|

|

|

Bit 5 : switch persistant

|

NetPersistentSwitch:Value : 1

|

|

|

Bit 6 : mode émulation

|

NetEmulationMode:Value : 1

|

|

|

Bit 7 : en maintenance

|

TransMaintenanceMode:Value: 1

|

|

FlameIR

|

FlameIR:Value : 1

|

|

détection de flamme par infrarouge

|

|

|

|

FlameUV

|

FlameUV:Value : 1

|

|

détection de flamme par ultraviolet

|

|

|

Arborescence du serveur OPC :

Voici comment se présentent l'arborescence des

variables OPC :

Net[255]

Node[4354]

nvi_Activate

ICARE_CommCmd

nvi_ModeTrans

ICARE_TransModeCmd

Bits

NetDisable

NetEmulateDetector

NetSwitchPersistent

NetTest

TransAlarmsInhibit

Bytes

nvi_Relay

ICARE_SwitchCmd

nvo_Life_Signal

ICARE_Gas

Bits

Class

Measure

Switch

Repeater

CommB

CommA

PowerFailureB

PowerFailureA

Alarm1

Alarm2

Alarm3

Alarm4

SensorProtection

LocalRelay1

LocalRelay2

SensorFailure

ZeroShift

ScaleLimitsExceeded

ZeroCalFailure

GainCalFailure

CompensationFailure

TransUnconfigured

TransTestFailure

TransSPIFailure

NetMessageFailed

NetResetInfo

TransAlarmsInhibited

NetTestMode

NetDisabledMode

TransRemoteConfig

SensorWarmingUp

NetPersistentSwitch

NetEmulationMode

TransMaintenanceMode

Bytes

Class

Measure

SwitchComm

Alarms

GasFailure

TransFailure

TransMode

Description

Quality

Stage 08/09 chez SIMTRONICS SAS

Optimisation

Dans le but de pouvoir permettre à SIMTRONICS SAS

d'exploiter mon travail après la fin de mon stage, il m'a fallu,

après avoir complètement réalisé le mode de

démonstration, optimiser le mode OPC de façon à avoir le

moins de variables externes possibles.

En effet, les variables dites « externes »

sont en réalité les variables liées à des variables

OPC du serveur OPC.

Par ailleurs, dans le cas de PCVUE, le prix du logiciel

dépend du nombre de variables externes utilisées.

C'est pourquoi l'optimisation est une étape importante

dans le but de réduire au maximum le coût financier de la

supervision.

Pour le mode OPC de mon projet, nous avons donc

décidé de travailler uniquement en bytes, permettant dans un

premier temps de réduire le nombre de variables externes.

C'est pour cela qu'il m'a fallu établir une

méthode de travail rigoureuse.

Stage 08/09 chez SIMTRONICS SAS

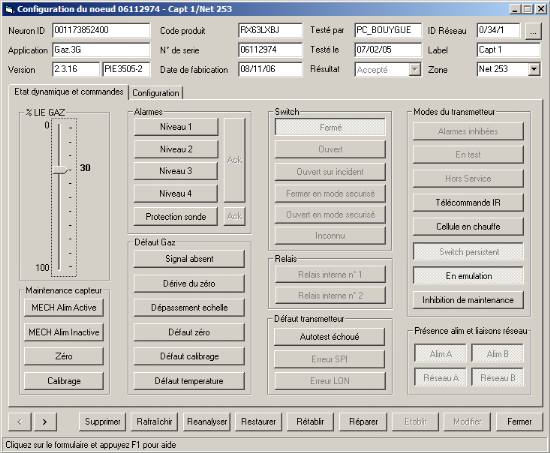

Méthode de travail en mode OPC réel

La méthode de travail que j'ai utilisée est la

suivante :

1. Lancement du configurateur SYNTEL pour pouvoir

émuler un changement d'état sur le serveur OPC

2. Lancement du client OPC « SOFTING OPC TOOLBOX

DEMO CLIENT »

3. Lancement du superviseur PCVUE pour les procédures

de tests.

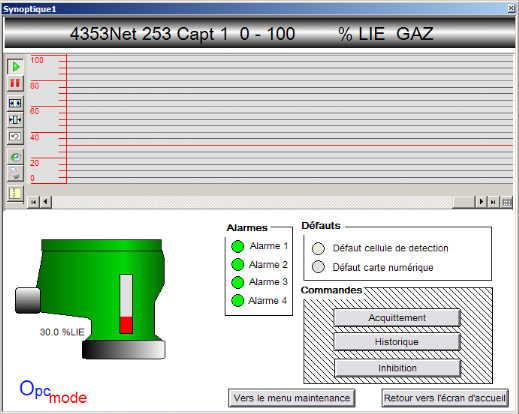

Par exemple, pour la variable qui permet de retourner la

valeur de la mesure du capteur.

On crée la variable Measure qui sera associée

à la variable externe OPC du serveur ICARE :

net[255].node[4353].nvo_LifeSignal!ICARE_Gas!Bytes!Measure

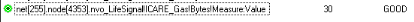

Via le configurateur, on émule une mesure qui va se

répercuter sur le serveur OPC

Ici, on a émulé une mesure du capteur de

30%LIE

La valeur est repercutée sur le client OPC qui nous

permet de vérifier si le serveur OPC a bien pris en compte la nouvelle

valeur :

On a lié la variable measure au barre graphe sur la vue

de détails du capteur sur PCVUE

Le serveur OPC répond bien à la supervision, le

principe reste le même pour tout le reste du développement.

Conclusion

Ce stage pratique au sein de l'entreprise Simtronics SAS m'a

permit de mettre en pratique les connaissances acquises au cours de la

formation théorique à la faculté des sciences de St

Jérôme.

J'ai pu approfondir ces compétences et en

acquérir de nouvelles tant au niveau du développement sur

d'autres superviseurs que dans la méthodologie de réalisation.

Le stage m'a offert la possibilité d'intégrer

une équipe dynamique qui m'a guidé tout au long de la

réalisation de mon projet. J'ai pu vérifier mes

compétences au sein de cette équipe dans laquelle l'adaptation a

été aisée et où j'ai pu évoluer tout au long

de mon stage. Le développement des compétences a

été possible grâce a un partage de savoir entre les

différents membres de l'entreprise.

Le stage m'a offert une expérience intérressante

tant au point de vue technique (développement, réalisation) qu'au

point de vue humain (travail et coordination en équipe).

Les outils de développement convenaient parfaitement au

contenu du programme qui nous a été proposé par les

enseignants à la faculté des sciences de St Jérôme

ainsi qu'au lycée du Rempart.

|