|

République Algérienne Démocratique et

Populaire

Ministre de l'Enseignement Supérieur et de la

Recherche Scientifique

Université 08 Mai 1945

Département de Génie Mécanique

Mémoire de projet de fin d'étude licence

Etude des efforts de coupe et de la rugosité

lors de l'usinage du PE 80

Parcours : LICENCE C.F.A.O

Présenté par :

SELAIMIA Mossaab Et

HIMOUD Khaled

Encadré par :

Mr. BELHADI Salim

Mme. KADDECHE Mounia

JUIN 2009

Année: 2008 / 2009

Remerciement

Nous remercions Dieu qui nous a donné

la force et la patience nécessaire pour Mener le présent travail

à terme.

Nous remercions aussi, nos encadreurs Mr.BELHADI

SALIM

Et Mme.KADDECHE MOUNIA .

Nous remercions également tous les enseignants du

Département de mécanique, et

tout les étudiants promotion 2009

A touts ceux qui nous ont aidés à réaliser

ce travail.

Mercie à tous.........

Dédicace

Dédicace

On dédie ce modeste travail :

A NOS PARENTS

A nos chers frères

Très chers AMIS

pour leurs soutiens et leurs sacrifices.

A tous ceux qui nous ont aidé de prés ou

de loin pour la réalisation de ce Travail.

SELAIMIA MOSSAAB

HIMOUD KHALED

Une importante compétition sur les plans technique et

économique continue d'opposer les métaux aux matériaux

polymères pour la réalisation de pièces multiformes

destinées à être utilisées dans des domaines

variés comme le secteur de l'automobile, des prothèses

biomédicales, de l'aéronautique, des applications

électroménagères et autres. Les exigences des stylistes et

concepteurs imposent bien souvent des mises en forme très

compliquées ayant des cotes extrêmement précises

nécessitant, parfois, une fabrication de petites séries comme le

cas des coudes de diamètres importants.

Les polymères présentent l'avantage d'être

mis en oeuvre plus facilement lors de la production par moulage ou par

extrusion. Cependant, après moulage les pièces

polymériques peuvent encourir la probabilité de voir leur

structure se transformer par cristallisation en quelques jours, notamment en

surface, et les cotes peuvent ne plus être dans la tolérance

prévue par le design. Ainsi, les techniques de mise en forme et de

fabrication doivent être impérativement adaptées aux

comportements spécifiques du polymère pour l'application

désirée. Comme les polymères usuels ne sont

généralement pas conducteurs électriques, l'usinage par

électroérosion n'est donc plus possible. D'autre part, l'usinage

par ultrasons convient aux métaux durs, ce qui n'est pas le cas des

plastiques. Cela limite les procédés à l'usinage

conventionnel, souvent qualifié d'usinage par enlèvement de

copeaux et à la découpe par laser ou au jet d'eau.

Cette étude expérimentale est conçue dans

le but d'établir une loi de prédiction de la rugosité de

la surface obtenue en fonction des paramètres du régime de coupe

et d'étudier l'évolution des efforts de coupe lors de l'usinage

des tubes en HDPE-80.

I.1. Définitions :

Les polymères, appelés aussi matières

plastiques ou simplement plastiques, sont des matériaux organiques

composés essentiellement d'atomes de carbone et d'hydrogène. La

plupart des polymères sont élaborés à partir d'un

ou de deux types de monomères seulement. Les composés

macromoléculaires sont respectivement appelés homo ou

copolymères [1].

Une macromolécule correspond à un

enchaînement d'une multitude de monomères liés de

façon covalente. Le terme polymère est plutôt

réservé pour définir le matériau obtenue de

manière naturelle ou par synthèse organique. Le terme plastique

souligne plus fortement le caractère de matériau de

synthèse fini (à partir duquel des pièces sont produites

selon des technologies spécifiques) ; il définit moins la

structure du matériau et les réactions requises pour son

élaboration [2].

I.2. Classification des

polymères :

On peut classer les matériaux polymères suivant

différents critères. Le point de vue thermique conduit au

classement des matériaux polymères organiques en matériaux

thermoplastiques et matériaux thermodurcissables. Le point de vue

mécanique introduit les notions de solides viscoélastiques et

d'élastomères. On peut aussi examiner le matériau en

s'intéressant à sa structure physique ou à sa structure

chimique : dans le premier cas, les notion de matériau

semi-cristallins et de matériau amorphe sont introduites ; dans le

second, c'est la structure moléculaire en chaîne d'atome qui est

à prendre en considération [3].

I.2.1. Point de vue

thermomécanique :

* Les thermoplastiques :

Les thermoplastiques sont constitués de

macromolécules linéaires ou ramifiées, liées entre

elles par des liaisons physiques. Ces matières sont solides à

température ambiante. Elles se ramollissent à la chaleur

jusqu'à un état plastique dans lequel elles se laissent

comparativement plus facilement déformer. Ce processus est

réversible, c'est-à-dire que les thermoplastiques se rigidifient

de nouveau au refroidissement. Selon la régularité de leur

chaîne, ces polymères peuvent cristalliser (thermoplastiques

semi-cristallins) ou non (thermoplastiques amorphes) [2].

Ce qui caractérise un matériau thermoplastique

est la possibilité, après avoir subi une histoire

thermomécanique, d'être ramené par des moyens physiques

à l'état initiale. [3].

** Les thermodurcissables :

Les matières thermodurcissables diffèrent

nettement des matières thermoplastiques, non seulement du point de vue

de structure chimique, mais aussi des technologies de mise en forme requises.

Les principaux représentants de la famille des thermodurcissables sont

les polyesters insaturés (UP), les époxydes (EP), les

phénoplastes (phénol-formaldéhyde PF, notamment), les

aminoplastes, les acrylates et les silicones (SI). Ces matières trouvent

des applications, en particulier après renforcement par des fibres, pour

l'élaboration d'équipements industriels et sportifs, mais aussi

dans la construction aéronautique et d'engins spatiaux.

Les thermodurcissables sont stables même à des

températures relativement élevées et présentent en

générale une bonne tenue vis-à-vis des milieux agressifs.

Ils ne peuvent jamais revenir à l'état initiale quand leur

température a été augmentée.

***Les élastomères :

Les polymères de la 3éme famille, celle des

élastomères, se distinguent par les faibles valeurs des forces

d'attraction entre les chaînes et de leurs modules élastiques

(à température ambiante) et par leur capacité

élevée de déformation (quelque centaine de pour cent)

[4].

Les élastomères sont des composés

macromoléculaires dont les propriétés sont

étroitement liées à leur nature chimique et au

caractère aléatoire de la distribution des chaînes

moléculaires. Le caoutchouc naturel et les caoutchoucs

synthétiques appartiennent à cette famille.

I.2.2. Point de vue de la structure

physique :

* Polymère amorphe:

L'état amorphe des matériaux polymères

est caractérisé par l'absence d'ordre à grande distance.

Il n'y a pas de distance constante entre les macromolécules et aucune

régularité dans l'arrangement et l'orientation, et ceci en raison

de la structure et de la disposition aléatoire des chaînes

individuelles.

La structure des macromolécules dans les états

physiques solide (vitreux) et liquide étant très semblable pour

les matériaux amorphes. Pour une phase cristalline au contraire, un

nouvel arrangement ordonné des macromolécules les unes par

rapport aux autres est crée au refroidissement de la matière

fondue (cristallisation).

Les macromolécules dans la conformation de types pelote

statistique peuvent, selon les conditions auxquelles elles sont soumises,

s'entrelacer, s'enchevêtrer, mais aussi créer des noeuds chimiques

(réticulation) à certain endroits (figure 1) [2].

Exemple :PVC, PS,, PMMA, SAN Exemple :NR, SBR,

PUR

Figure1 : Interpénétration

de structure en pelote [2].

** Polymères

Semi-Cristallins :

Dans un polymère cristallisé les

molécules sont serrées les unes contre les autres et parfaitement

ordonnées dans des lamelles cristallines. Généralement les

polymères semi-cristallins présentent une alternance de

plaquettes de phase amorphe et de phase cristalline appelée structure

lamellaire.

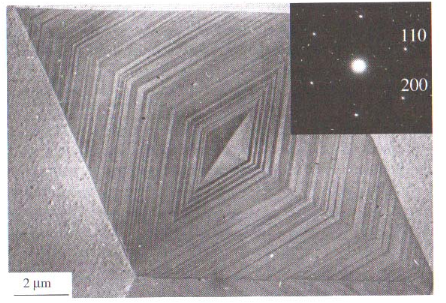

Cependant certains matériaux polymères, tel que

le polyéthylène, peuvent présenter localement une

organisation macromoléculaire qui se répète sur une

distance telle qu'elle rappelle la structure cristalline des solides

métalliques.

A partir des études en laboratoire sur les monocristaux

de polyéthylène, la cristallisation résultait de

l'organisation en parallèle de segments de macromolécules. Elle

se replient sur elles-mêmes et peuvent ainsi participer à

l'édification de lamelles d'épaisseurs assez constante (quelques

dizaines de nanomètres).

Figure 2 : Un monocristal de PE

à partir d'une solution de glycérol [4].

Les polymères semi-cristallins sont utilisés

à une température qui se situe entre la température de

transition vitreuse de leur phase amorphe et la température de fusion,

de leur phase cristalline. Ceci permet de profiter de la souplesse de la phase

amorphe et de la rigidité de la phase cristalline.

I. 3. Elaboration des polymères:

La nature des polymères conditionne leur mode

d'élaboration. Même si plusieurs voies sont chimiquement et

économiquement possibles, la liberté du choix de la

méthode de la mise en oeuvre est restreinte. Pour un objet

thermoplastique, il est rarement possible d'effectuer la polymérisation

dans le moule à partir des monomères, alors qu'un

thermodurcissable nécessite toujours que la chimie terminale soit faite

lors de la mise en forme. Ces contraintes font qu'entre le début des

opérations de synthèse et la mise en forme du matériau en

objet il va falloir passer par des étapes intermédiaires. Les

substances de base nécessaires à l'élaboration des

matières plastiques peuvent, à priori, être choisies dans

les trois origines de la nature (animale; végétale et

minérale) [5].

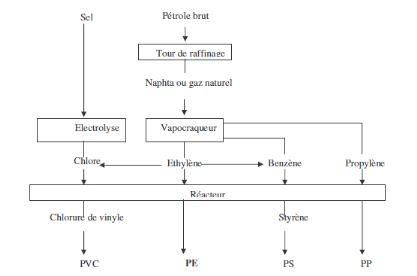

Actuellement les matières plastiques sont

essentiellement produites à partir de la pétrochimie (on pourrait

également utiliser la carbochimie, mais il est plus facile d'utiliser

directement un liquide ou un gaz). On opère suivant le cycle

représenté dans la figure 3.

Figure 3: Grandes étapes de la

fabrication des plastiques [5].

A partir de naphta, le producteur de plastiques prépare

par vapocraquage (ou reformage) les rands intermédiaires de la

pétrochimie, dont les monomères qui, sous l'effet de pression,

température, catalyseurs... deviendront des polymères

(polycondensats), qui constituent les matières plastiques proprement

dites, que l'on utilisera dans la transformation. On passe du monomère

au polymère (combinaisons de monomères) de trois façons :

par polymérisation; par polycondensation et par polyaddition.

I.4. Le matériau polyéthylène:

I.4.1. Structure et

propriétés:

La polymérisation de l'éthylène produit

un hydrocarbure à chaîne essentiellement droite et à masse

molaire élevée. Les polyéthylènes (PE)

possèdent l'une des structures chimiques les plus simples de tous les

polymères. C'est des matériaux thermoplastiques semi cristallins

qui représentent un enchaînement de groupe

(CH2-CH2). Ils sont obtenus par polymérisation

d'éthylène gazeux. Ce dernier est polymérisé en

présence d'un comonomère (butène, pentène,

hexène, octène...etc.). Divers procédés sont

utilisables pour cette polymérisation, au nombre desquelles nous

citerons : la déshydratation de l'alcool éthylique sur l'alumine,

la hydrogénation de l'acétylène et le cracking des

hydrocarbures aliphatiques se trouvant dans le naphta (pétrole brut) et

les gaz naturels. Cette dernière s'effectue à haute

température, vers 800°C. L'éthylène doit être

soigneusement purifié, pour le débarrasser de diverses

impuretés gazeuses comme : CO, CO2, N2, NH3, S...qui pourraient jouer le

rôle d'inhibiteurs de polymérisation, en rompant les chaînes

de polymère, au fur et à mesure de leur formation.

D'après la norme américaine ASTM D1248, les

polyéthylènes sont classifiés comme suit : les PE qui ont

les densités comprises entre 0.910 g cm-1 et 0.925 g cm-1 sont de type I

; polyéthylène à basse densité. La rangée de

0.926 à 0.940 est le type II, polyéthylène moyenne

densité. Les rangées de 0.941 à 0.959 sont

classifiées sous le type III et +0.960 comme type IV, sont

appelées polyéthylène haute densité. Cette

classification est devenue fondamentale dans l'industrie des tubes [5].

Le polyéthylène à basse

densité (LDPE) possède un plus grand

nombre de ramifications, ce qui produit une structure moléculaire moins

compacte.

Le polyéthylène à haute

densité (HDPE) possède peu de

ramifications, ce que le rend plus rigide et moins perméable que le

LDPE.

Le polyéthylène à basse

densité linéaire (LLDPE) combine la

dureté du polyéthylène à basse densité avec

la rigidité du polyéthylène à haute

densité.

Le polyéthylène à haute

densité réticulé (XLPE) est une

forme de polyéthylène à haute densité dans lequel

les chaînes moléculaires individuelles sont liées les unes

aux autres pour former un polymère tridimensionnel à la masse

molaire extrêmement élevée.

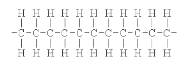

Dans ce thème, on est intéressé par les

polyéthylènes de haute densité. Ces

polyéthylènes (PEHD) sont des polymères non ou très

peu branchés, courts ou longs, fabriqué surtout à basse et

moyenne pressions par amorçage ionique. Par rapport aux PEBD, les

matériaux au PEHD ont une rigidité, une résistance

mécanique et un point de fusion supérieurs, mais ils

présentent une résistance plus faible à la fissuration

provoquée par l'environnement. La formule chimique du PEHD est de la

forme [6] :

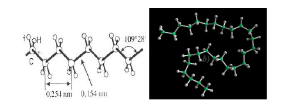

La Figure 4 représente le modèle d'un segment

macromoléculaire de polyéthylène de haute densité;

la chaîne est dans la réalité environ dix fois plus longue.

Les atomes d'hydrogène (blancs) sont liés latéralement aux

atomes de carbone (noirs), ce qui confère une allure en zigzag à

la macromolécule.

En l'absence de contraintes, le polyéthylène

haute densité peut supporter une température de 110 à

120°C, stérilisation par exemple, cette température

décroît sous charge et augmente avec la réticulation. Le

passage de la température de transition vitreuse est d'autant moins

sensible que le polyéthylène est plus cristallin. La fusion des

polyéthylènes est étalée. La température de

fusion augmente avec la masse volumique. Ils brûlent avec une flamme

bleutée et ils « gouttent ». La sensibilité

dimensionnelles est indépendante de la reprise d'humidité

très faibles <0.2% [5].

Figure 4 : Structure

macromoléculaire du polyéthylène linéaire (PE-HD)

[1].

a) Schéma de la structure d'une

chaîne et disposition spatiale des atomes.

b) Modèle d'un segment

macromoléculaire.

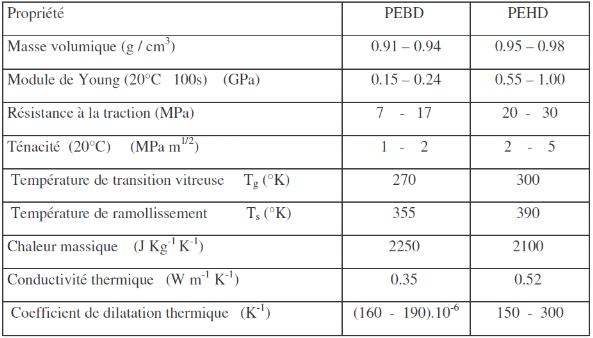

Les propriétés importantes de ces types sont

rassemblées dans le Tableau I.

Tableau I: Propriétés

mécaniques et thermiques des polyéthylènes [7].

Les propriétés des polyéthylènes

dépendent des paramètres structuraux comme la

cristallinité, la masse volumique et la distribution des masses

molaires, de la conception de la pièce et des conditions d'utilisation

comme la durée des charges appliquées, la nature des contraintes

de sollicitation et la température. Le HDPE est un polymère

semi-cristallin. L'introduction de branchements courts dans la chaîne

carbonée, favorisant l'encombrement stérique, abaisse la masse

volumique du HDPE et sa cristallinité.

I.4.2.Mise en oeuvre du PE:

Pendant la mise en oeuvre, le polymère est

mélangé à différents produits (stabilisants,

lubrifiants, plastifiants, charges..) pour élaborer une formulation qui

se présente le plus souvent sous forme de poudre ou de granulés.

Cette formulation est ensuite fondue (cas des polymères

semi-cristallins) ou plastifiée (cas des polymères amorphes),

à la fois par conduction thermique depuis les parois de l'outillage de

mise en forme et par dissipation d'énergie mécanique. Cette

matière thermoplastique très visqueuse est ensuite forcée

dans un outillage qui va donner une première forme au produit (tube,

jonc, film...), elle est en suite mise en forme est alors refroidie, dans

certain cas étirée ou bi étirée, pour obtenir le

produit final.

Etant donné leur faible conductivité thermique

et leur viscosité élevée, les matériaux

polymères ne se laissent pas mettre en oeuvre comme des matériaux

traditionnels. Il faut en effet provoquer leur fusion, puis les mettre sous une

pression suffisante pour pouvoir les forcer au travers des outillages de mise

en forme.

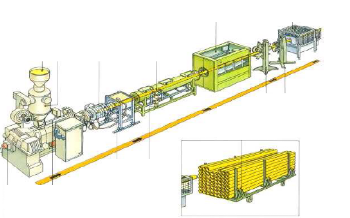

Les machines d'extrusion (Figure 5) sont des

équipements de mise en oeuvre les plus utilisés et au travers

desquelles, la plus grande quantité de matières thermoplastiques

est mise et forme. Les éléments actifs de ces machines sont une

ou plusieurs vis enfermées dans un Foureau, dont la température

peut être contrôlée par des éléments

chauffants et refroidissant. Ces vis sont entraînées par un moteur

électrique (parfois hydraulique) à vitesses variables au travers

d'un réducteur et d'un dispositif d'accouplement [5].

Le PEHD peut être transformé par d'autres

techniques :

* Extrusion de films par technique ''Chill - Roll'';

* Production de fils et de fibres à partir de film

extrudé - soufflés (fibrillation) ;

* Production de fils par filage.

Pour plus d'informations le lecteur pourra consulter l'ouvrage

[7].

Figure 5: Représentation d'une

installation d'extrusion des tubes [5].

I.5. Application des plastiques en

tuyauterie:

Les tuyaux plastiques ont été utilisés

pour la première fois par les Allemands, au milieu des années

1930, dans des réseaux sanitaires d'évacuation. Leur emploi est

maintenant très diversifié et largement répandu dans les

pays industrialisés [6]. Le transport souterrain de l'eau et

d'égout a connu plutôt le béton, l'argile vitrifiée

et l'acier. Cependant, il y a une grande variété de tubes

plastiques souterrains comme le PVC et le polyéthylène à

haute densité. Une autre application concerne le transport d'eau chaude

est le (XPE). Ce dernier est un tube extrudé en

polyéthylène réticulé utilisé pour le

transport d'eau chaude.

Les plastiques sont les tubes de choix pour les lignes de

distribution de gaz à basse pression. Tandis que les composites et les

plastiques sont employés pour les lignes d'écoulement, de

collecte et de distribution. Actuellement, ils sont acceptés dans les

systèmes de transmission à haute pression de gaz naturel pour des

états d'étude. En raison de la facilité d'enroulement en

plus petits diamètres et de transport, les composites et les plastiques

sont un produit de substitution économique pour le tube d'acier.

Cependant il y a eu un essai limité d'un mélange

d'acier/composite dans une application de canalisation à transmission de

gaz naturel. Les résultats de cette recherche indiquent qu'il y a

quelques obstacles qui doivent être franchi pour fabriquer un tube de

composite à grand diamètre comme un choix permanent pour le

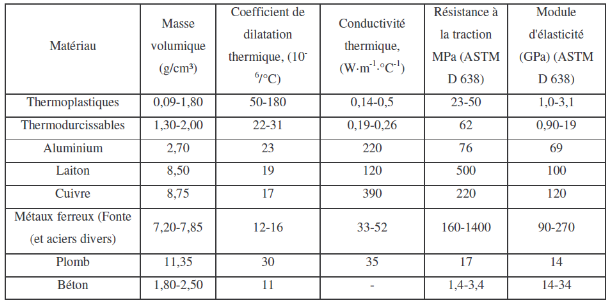

transport du gaz naturel à haute pression dans l'avenir [6]. Le Tableau

II donne les propriétés des plastiques et des matériaux

traditionnels employés en tuyauterie.

Tableau II : Propriétés des

plastiques et des matériaux traditionnels employés en transport

de fluides [5].

La discipline du développement technologique des

canalisations de gaz exige l'amélioration continue sur plusieurs fronts.

Les chercheurs prévoient un futur où les systèmes de gaz

sont plus fiables, et plus économiques que ceux d'aujourd'hui. Afin de

réduire le coût et d'améliorer l'efficacité du

contrôle de fuite de gaz naturel, GRI (Gas Research Institute) a

étudié l'utilisation de capteurs sensibles à distance, et

des techniques de formation d'image de fuite par laser qui tirent profit des

propriétés spectrales infrarouges d'absorption du gaz naturel.

Des systèmes prototypes ont été établis et ont

montré l'efficacité de ce procédé. D'autres

chercheurs ont réussi de fabriquer un matériau magnétique

pour des tubes de PE. Cette technologie facilite la localisation ainsi que

l'installation des canalisations. En ce qui concerne le contrôle des

réseaux, plusieurs méthodes de détection ont

été développées parmi lesquelles on cite

brièvement : techniques basées sur l'emploi de satellite afin de

détecter les éboulements potentiels qui sont dangereux ;

appareillage de contrôle de pression qui fournit une méthode

simple et beaucoup plus rapide pour surveiller et enregistrer

l'évolution de la pression, le temps et la température dans un

trancon de canalisation. Pour la préparation en "direct" des lignes de

gaz à l'intérieur du tube, un système robotique

automatisé est développé et manipulé à

distance économisant le temps et assurant la sécurité des

personnes [6].

I.5.1. Utilisations du polyéthylène dans

l'industrie de gaz:

A travers le monde et en Algérie, les résines de

polyéthylène de haute densité (HDPE) sont

transformées en grandes échelles en tubes et assemblages pour

construire des réseaux de transport et de distribution de gaz naturel.

Ces tubes se prêtent bien à l'usinage, on peut les couper,

raboter, tourner, etc....Ils sont antigelifs ce qui permet de les exploiter

dans un intervalle de température de +60 à -80°C.

Des statistiques récentes montrent que la

majorité des systèmes de gaz nouvellement installés dans

le monde sont exclusivement en polyéthylène en raison d'atouts

économiques et grâce aux avantages qu'ils offrent par rapport aux

systèmes à base de cuivre te d'acier. Le HDPE est employé

dans le transport du gaz naturel pour les lignes de distribution et

d'écoulement, aussi bien que dans quelques nouvelles applications comme

un composé avec les produits d'acier et de fibre. En Algérie ces

PE sont généralement importés par la SONELGAZ avec tous

les accessoires nécessaires pour la réalisation [8].

Les normes ISO 9080 et ASTM D2837 prévoient une vie

minimale de 50 ans à la pression de service pour les tubes de PE [5,6].

Cependant, on ne doit pas oublier même si le PE ne présente aucun

risque de corrosion, il est toujours un matériau qui vieillit et la vie

peut être affectée par divers facteurs tels que la contrainte

mécanique, la température, les conditions d'emploi et la

dégradation chimique de la structure. En conséquence, pour

obtenir des vies très longues, l'importance est accordée à

la qualité qui doit être strictement respectée de la

production de résine jusqu'au fonctionnement du réseau.

Cependant, il est important de souligner que tout matériau

destiné pour la production des tubes, devra poursuivre un programme de

stratégie d'essai afin d'examiner sa performance.

Le PEBD est transformé par extrusion en

profilés, mais surtout en tubes. Les tuyaux en PEBD (d'un

diamètre rarement supérieur à 100 mm), sont très

appréciés en agriculture, car, n'ayant pas la rigidité du

PVC, Ils peuvent être réceptionnés sur des tambours de

grand diamètre et transportés, enroulés, sur les lieux

d'utilisation. Là, ils sont déroulés en tranchée,

sur de grandes longueurs. Ce PEBD est, en général, coloré

en noir, par du noir de carbone fortement dispersé (2,3 %) [9], ceci

afin d'éviter un vieillissement prématuré. Le PEHD donne

des produits plus rigides. On peut, par mélange avec le PEBD obtenir des

tubes de rigidité intermédiaire entre les rigidités des

deux qualités de PE. Le mélange des granulés se fait en

toutes proportions et l'extrusion ne donne pas lieu à des

difficultés particulières. Les applications des

polyéthylènes sont : -Conduites de transport de pétrole,

fuel, gaz, eau salée.

-Conduites de ventilation et de dépoussiérage et

de transport de pâtes cellulosiques

-Irrigation (culture).et tubes de protection des câbles

téléphoniques.

I.5.2. Tubes récents en

polyéthylène:

À la fin des années quatre-vingt, le PE 80 a

été le matériau standard pour la distribution du gaz

naturel pour la gamme des bas diamètres et la pression moyenne (4

à 5 bar). L'introduction du PE 100, depuis une décade, a permis

le fonctionnement des tubes en PE dans des réseaux sous pression de 5

à 7 bars en toute sécurité sans risque de propagation

rapide de fissure [6]. Aujourd'hui, le PE 100 est employé pour des

pressions jusqu'à 10 bars dans la distribution de gaz naturel. Ce

matériau offre 25% de plus de la résistance à long terme,

en réduisant l'épaisseur du tube [5].

Les avancements dans les techniques associées ont pu

mener à l'utilisation de composites renforcés, un processus

certifié qui applique le renfort de verre-résine au tube d'acier

pour former une barrière protectrice externe avec une résistance

circonférentielle additionnelle. Le tube d'acier avec la sur-enveloppe

composée font ensemble un nouveau type de tube (CRLP) qui a des

caractéristiques exceptionnelles de résistance avec des avantages

positifs en termes de poids et de résistance à la corrosion. Deux

kilomètres de tubes CRLP avec un diamètre de 609,6 mm

développés par la "NCF industries" ont été

installés en hiver 2001. La compagnie "TransCanada Pipelines" du

nord-ouest du Canada suit régulièrement le comportement de ce

nouveau type de pipeline pour mesurer l'impact de son utilisation

étendue [7].

En mars 2001, la SDE (Steel Dragon Enterprise Co) a

établie le premier "Dragonpipe". Ce dernier est un tube ondulé en

HDPE, très résistant et fabriqué par extrusion. Il est

disponible en diamètres dans la gamme 300 mm à 1500 mm en

longueurs de 6 m. Il est destiné pour les applications de construction,

drains de route, drainage agricole et drains de bâtiment [10]. Il est

clair que les nouvelles applications de tubes en polymères sont

très larges et la combinaison avec d'autres matériaux offre des

solutions avantageuses à plusieurs problèmes techniques connus

par l'industrie.

II.1. Introduction:

La compétition oppose toujours les métaux aux

matériaux polymères pour la réalisation de pièces

multiformes destinées à être utilisées dans des

domaines variés comme le secteur de l'automobile, des prothèses

biomédicales, de l'aéronautique, les applications

électroménagères et autres. Les polymères

présentent l'avantage d'être mis en oeuvre plus facilement lors de

la production par moulage ou par extrusion (Figures 1 ; 2 et 3). Cependant,

après moulage les pièces polymériques peuvent encourir la

probabilité de voir leur structure se transformer par cristallisation en

quelques jours, notamment en surface, et les cotes peuvent ne plus être

dans la tolérance prévue par le design. Ainsi, les techniques de

mise en forme et de fabrication doivent être impérativement

adaptées aux comportements spécifiques du polymère pour

l'application désirée [5].

Les exigences des stylistes et concepteurs imposent bien

souvent des mises en forme très compliquées ayant des cotes

extrêmement précises nécessitant, parfois, une fabrication

de petites séries comme le cas des coudes de diamètres

importants. Néanmoins, il faut surveiller les dérives de

coût de fabrication, ce qui est rendu plus aisé par des

conceptions technologiques nouvelles qui permettent de regrouper plusieurs

fonctions dans la même pièce, avec pour conséquence une

réduction du nombre de pièces unitaires et du nombre

d'opérations de coupe, d'usinage et d'assemblage.

Figure 6: Prothèses

Figure 7: Un tapis en PE. Figure

8: Raccords

avec Insert en PE.

pour les tubes en PE.

Comme les polymères usuels ne sont

généralement pas conducteurs électriques, l'usinage par

électroérosion n'est donc plus possible. D'autre part, l'usinage

par ultrasons convient aux métaux durs, ce qui n'est pas le cas des

plastiques. Cela limite les procédés à l'usinage

conventionnel, souvent qualifié d'usinage par enlèvement de

copeaux et à la découpe par laser ou au jet d'eau [2,11].

Cette étude expérimentale est conçue dans

le but d'établir une loi de prédiction de la rugosité de

la surface obtenue en fonction des paramètres du régime de coupe

lors de l'usinage des tubes en HDPE-80.

II.2. Facteurs influençant la qualité de

surface en tournage:

Plusieurs facteurs affectent la qualité et

l'intégrité de la surface en tournage. Ces derniers peuvent

être classés en facteurs concernant le matériau de la

pièce à usiner (dureté, propriétés

métallurgique...), facteurs liés à l'outil de coupe

(composition chimique du matériau, géométrie...) et les

paramètres de coupe. La qualité de la surface est

influencée par la dureté et les propriétés du

matériau usiné. Il est prouver que la rugosité de la

surface diminue avec l'augmentation de la dureté de la pièce,

pour le matériau polyéthylène elle est très

inférieure à celle des matériaux coupant, ce qui n'influe

donc guère sur la duré de vie de l'outil de coupe [5].

Theile est al. [5] ont prouvé que la

géométrie de l'outil de coupe présente un impact important

sur la contrainte résiduelle et risque de provoquer des vibrations. Une

arête arrondie favorise l'apparition des contraintes compressives.

D'autre part le rayon du bec de l'outil a un effet considérable sur

l'intégrité de la surface en diminuant la hauteur des stries. En

effet la rugosité est inversement proportionnelle au rayon. Les

paramètres de coupe ont des effets considérables sur la

qualité de surface obtenue en tournage. L'augmentation de la vitesse de

coupe et la diminution de l'avance permettent la diminution de la

rugosité et améliorent la qualité de la surface. Du point

de vue théorique, la profondeur de passe a moins d'importance que

l'avance. Pour un outil correctement affûté, la rugosité

est directement liée à la valeur de l'avance par tour.

II.2.1 Influence des paramètres du régime

de coupe, en chariotage, sur l'état de surface

obtenue :

Dans le tournage la surface engendrée n'est pas

rigoureusement cylindrique, elle comporte des sillons hélicoïdaux

résultants de la forme plus ou moins pointue de l'outil de coupe et du

mouvement hélicoïdal outil/pièce. Ces sillons ont un profil

d'autant plus profond que le rayon du bec de l'outil est faible. Par ailleurs

ils sont d'autant plus larges que l'avance par tour est grande [16]. D'autre

part, la forme de la surface engendrée par l'outil peut être

affectée par les perturbations de la trajectoire de l'outil par rapport

à la pièce, occasionnées par des vibrations importantes de

l'un de ces éléments (ou des deux). Lorsque les conditions

dynamiques (flexibilité et inertie des éléments,

insuffisance d'amortissement mécanique) sont telles que les vibrations

oscillatoires de cette trajectoire deviennent autoentretenues il en

résulte des perturbations périodiques de la surface

découpée. Elles prennent la forme de marques ou de stries plus ou

moins accusées, qui peuvent modifier sensiblement la rugosité du

profil idéal défini par la trajectoire théorique de

l'outil [17].

La production de pièces en matières plastiques

doit prendre en compte, à part égale, les conditions de

fabrication, les caractéristiques propres du matériau, le type de

sollicitation et les conditions d'utilisation, ainsi que les interactions entre

ces différents critères. Les précautions essentielles

consistent à éviter toute déformation. Il faut penser

aussi que l'effort d'usinage est inférieur à celui

nécessaire pour usiner une pièce similaire en acier; il n'est

donc pas nécessaire de serrer la pièce plastique avec le

même effort. Les plastiques sont plus souples et fléchissent

d'avantage que les aciers; c'est pourquoi les profondeurs de passe et les

avances ne doivent pas être excessives. Par fois le refroidissement n'est

pas nécessaire, c'est le cas de certains usinages de matières

plastiques à faible coefficient de frottement tels que le

polyéthylène. Dans ce cas très particulier, il peut

être intéressant de prévoir quand même un soufflage

d'aire comprimé pour repousser le copeau et éviter qu'il ne

vienne s'enrouler autour de l'outil. Il est en effet fréquent que le

copeau ne se fragmente pas pendant l'usinage.

II.2.2 définition des critères de

Rugosité :

Les paramètres de la rugosité de surface sont

codifiés par les normes : ISO 468-1982, ISO 4287/1,2-1984 et

ANSI/ASME B46.1-1985. Cette normalisation porte sur des profils dans un espace

à deux dimensions. Les paramètres de la rugosité

définissent seulement les caractéristiques

micro-géométriques de la surface. Une valeur

déterminée de chaque paramètre peut correspondre à

plusieurs surfaces obtenues par différentes techniques

d'élaboration. Évidement les propriétés

mécaniques de chacune de ces surfaces peuvent être

différentes, c'est pourquoi pour caractériser exhaustivement une

surface, il faut souvent préciser plusieurs paramètres

accompagnés du mode d'élaboration de cette surface. Pour cette

étude la caractérisation de la qualité de la surface

usinée a été limitée aux trois critères de

rugosité (Ra, Rt et Rz) [18].

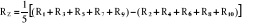

Selon les normes ISO 4287/1-1984 et ANSI/ASME B46.1-1985 [19]

les trois critères de rugosité, précédents, sont

définis comme suit :

La hauteur des irrégularités sur dix points

Rz : Moyenne des valeurs absolues des hauteurs, des cinq saillies du

profil les plus hautes et des profondeurs des cinq creux du profil les plus

bas, à l'intérieur de la longueur de base.

(1) (1)

La hauteur maximale du profil Rt : Distance

entre la ligne des saillies et la ligne des creux à l'intérieur

de la longueur de base.

L'écart moyen arithmétique du profil

Ra : Moyenne arithmétique des valeurs absolues des

écarts du profil dans les limites de la longueur de base.

(2)

(2)

Figure 10 : Hauteur des

irrégularités sur dix points Rz [19]

Figure 11 : Écart moyen

arithmétique du profil Ra [19]

II.3. Comportement des polymères vis avis de

l'usinage:

Le point de fusion et la conductibilité thermique des

plastiques, en général, sont des valeurs inférieures

à celles des métaux et il est donc nécessaire de limiter

au minimum la chaleur engendrée en diminuant la friction. Des outils

émoussés ou bien des tranchants qui raclent plutôt qu'ils

ne coupent provoquent un dégagement de chaleur excessif, qui risque de

générer des contraintes internes préjudiciables à

géométrie et à la fiabilité de la pièce

finie. Les arrêtes des outils doivent donc être toujours

parfaitement affûtées et la dépouille doit être

suffisante pour garantir que seul l'arête de coupe soit en contact avec

la pièce usinée. On obtient généralement les

meilleurs résultats en travaillant à très grandes vitesses

avec une faible avance et des outils bien affûtés et lisses. Pour

les pièces de faibles sections, une passe trop profonde est susceptible

de provoquer son fléchissement. L'utilisation d'une lunette est

conseillée pour les pièces assez longues, et pour les plastiques

ayant un point de fusion bas, la lunette sera équipée de galets

car des sabots risqueraient de porter la pièce en fusion. L'emploi d'un

fluide de refroidissement est indispensable pour la réalisation de ces

pièces.

Lors du tournage de pièces de précision, il faut

éviter soigneusement toute surchauffe de la pièce tournée,

faute de quoi on s'expose à réaliser une passe excessive due

à la dilatation thermique de l'ébauche. Les mesures des

pièces doivent toujours être effectuées à

température ambiante, car le coefficient de dilatation dans le cas des

plastiques est parfois jusqu'à 10 fois supérieure à celui

de l'acier [12]. Dans ces cas, on peut également travailler avec

refroidissement par fluide, quoi que, par ailleurs certains plastiques se

travaillent aussi bien sans refroidissement.

Parmi les caractéristiques des polymères qui ont

une influence sur les opérations d'usinage on peut citer [13] :

II.3.1 La dilatation et la conductivité

thermique : Les matières plastique non chargées ont

des coefficients de dilatation thermique généralement compris

entre 50 et 200 m/m.k. ce sont des matériaux isolants, la combinaison de

ces deux caractéristiques, fait que la chaleur engendrée par

l'opération d'usinage reste concentrée sur la zone usinée

et entraîne une déformation thermique importante, voire un risque

de dégradation thermique.

II.3.2 Le module d'élasticité et la

dureté : Les plastiques sont très souples par

rapport aux aciers (modules compris entre 1000 et 2000 Mpa) et beaucoup moins

durs ce qui impose, par exemple, des précautions de serrage

particulières pour ne pas déformer la pièce ni en marquer

la surface.

II.3.3 Les contraintes internes: Les

pièces plastiques contiennent souvent des contraintes internes

après moulage, dues, en particulier, au retrait de la matière

passant de l'état liquide à l'état solide. Il arrive

fréquemment que l'usinage modifie la répartition de ces

contraintes. Dans l'étude [14] il a été prouvé que

le tournage préserve la rigidité mais perd beaucoup sur

óf et óy. Des précautions doivent

par conséquent être prises pour qu'il n y ait pas d'accumulation

de contraintes susceptibles d'entraîner des fissurations. Un des

remèdes peut être de pratiquer un requit des pièces

après moulage. La vitesse de refroidissement est un

élément essentiel pour réduire les contraintes internes.

Plus la température de recuit est élevée, plus la baisse

de température doit être lente. Parfois, l'usinage est

réalisé après dégrossissage d'une ébauche.

Dans ce cas, l'ébauche est généralement sans contraintes

internes car celles-ci sont libérée lors du

dégrossissage.

II.3.4 L'usure des outils: Une grande partie

des plastiques non chargés ont un comportement autolubrifiant et ne

créent pas d'usure importante des outils. Par contre, Ceux qui

comportent des charges minérales (verre) ont tendance à accentuer

l'usure des outils traditionnels d'usinage par enlèvement de copeaux.

II.3.5 L'hygrométrie: Certains

polymères absorbent un taux important d'humidité (polyamide, par

exemple). Les phénomènes d'absorption ne sont pas

instantanés mais se produisent au bout de quelques minutes, voire de

quelques heures. Cela modifie les caractéristiques mécaniques et

dimensionnelles. Cette évolution entre l'instant où on usine le

polymère (échauffement donc séchage) et celui où on

l'utilise (ambiance humide éventuellement donc dimensions

différentes). Il faut donc tenir compte du comportement du

polymère en présence d'humidité, de la présence ou

non d'un liquide de refroidissement, de l'ambiance hygrométrique de

l'atelier, du fait que l'échauffement dû à l'usinage va

sécher le matériau en surface, etc....

II.3.6 L'électrostatique: Certains

plastiques développent des charges électrostatiques

superficielles importantes par frottement, qui attire les copeaux ou la poudre

issus de l'usinage.

II.4. Conditions d'usinage du

polyéthylène de haute densité :

Les matériaux d'outils peuvent être en

acier rapide qui sont les moins chers à l'achat. Ils ont une

durée de vis moins longue, surtout avec les matériaux

renforcés de fibre de verre. Les carbures, qui ont une plus grande

résistance à l'abrasion que les aciers rapides et ils ont un bon

rapport prix/usure. Pendant l'usinage, Parfois le refroidissement n'est pas

nécessaire. C'est le cas de certains usinages de matières

plastique à faible coefficient de frottement, par exemple

polyéthylène. La précaution essentielle consiste à

éviter toute déformation. Il faut penser aussi que l'effort

d'usinage est inférieur à celui nécessaire pour usiner une

pièce similaire en acier ; il n'est donc pas nécessaire de serrer

la pièce avec le même effort. Ce qui nous à pousser

d'utiliser des montages spéciaux ; pour l'alésage en à

pénétrer notre tube dans tube en acier, pour éviter toute

déformation, pendant l'usinage et surtout à faible

épaisseur, par contre pour le chariotage en à utiliser un mandrin

en bois. Les mesures des cotes doivent toujours être effectuées

après retour de la pièce à la température ambiante.

Une tolérance de 0.1 à 0.2% de la cote nominale est accessible

sans précautions spéciales.

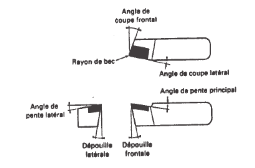

La Figure (9) définit différent angle d'un outil

de tour, les autres paramètres de coupes sont illustrés sur le

Tableau (III).

Figure 9 : Géométrie type d'un

outil de tournage [5].

Tableau III : Tournage du

polyéthylène [15].

II.5. Les efforts de la coupe :

Les efforts de coupe sont à l'origine des

déformations plastiques et donc des élévations de

température qui se produisent au cours de la coupe. Pour toutes autres

conditions de coupe égales, l'augmentation de la vitesse de coupe ne

s'accompagne pas d'une variation notable des efforts de coupe (10% de baisse

environ), alors que l'augmentation de la vitesse d'avance entraîne une

augmentation de la valeur de l'effort tangentiel (relation linéaire:

l'effort double environ quand la vitesse d'avance double).

II.5.1. Définition et intérêt de

leur mesure :

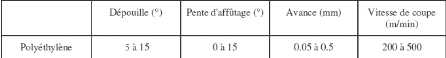

Le tournage longitudinal donne lieu à un effort de

coupe dont la décomposition dans trois directions

privilégiées peut servir de base à la définition

des efforts de coupe pour toutes les opérations d usinage [16].

Ø Fz : composante dans

le sens de la vitesse de coupe, appelée effort tangentiel ou effort

principal de coupe.

Ø Fx: composante dans le sens

de l avance, appelée effort d'avance ou effort axial en tournage, joue

un rôle fondamentale dans le processus de coupe.

Ø Fy : composante dans

le sens perpendiculaire aux deux autres, appelée effort de refoulement

ou effort radial, n'a qu'une importance secondaire est disparaît dans le

cas de coupe orthogonale pure.

Fz

Fy

Fx

Figure 10 : Les composantes de l'effort de

coupe.

La connaissance des efforts de coupe est à la base de

puissance nécessaire à la coupe. Quand on veut connaître le

rendement mécanique d une machine outil, on a besoin de savoir quelle

est la puissance prise à l outil, et donc d avoir des renseignements sur

les efforts de coupe.

La valeur des efforts de coupe sert aussi à dimensionne

les organes de machine et à prévoir les déformations des

pièces. Elle intervient dans la précision d'usinage, dans les

conditions d'apparition des vibrations, au broutage, et indirectement dans la

formation de l'état de surface.

Enfin, les efforts de coupe, étant en relation avec les

propriétés mécaniques du métal, dans le processus

de formation du copeau.

Les formules empiriques les plus utilisées pour le

calcul pratique sont les suivantes [17]:

Fz = C1 PX

1. ay1. Vn 1. KV

(3)

Fy = C2

PX 2. ay 2 . Vn 2. KP

(4)

Fx = C3 PX

3. ay 3. Vn 3. Ka.

(5)

Avec:

Les coefficients C1, C2,

C3 sont des constantes qui dépendent des

propriétés mécaniques du métal à usiner et

conditions de son usinage.

Les coefficients KV, KP, Ka

se sont les coefficients correctif relatif aux conditions d'usinage

concrète.

Les coefficients X1,2,3 , y1,2,3

, n1,2,3 se sont des exposants qui caractérise le

degré d'influence des paramètres p,a , v sur les forces de coupes

Fz , Fx , Fy.

II.5.2. Influence des différents facteurs sur

les composantes de l'effort de coupe :

- Les propriétés mécaniques du

matériau à usiner :

La valeur de réaction Fz , Fx , Fy est

proportionnelle à la charge rupture à la traction Rt et à

la dureté HB du métal à usiner.

- Influence de la profondeur de passe et l'avance:

Avec l'augmentation des ces deux facteur, la section droit du

copeau s'accroît, de même que le volume du métal

déformé, il en résulte que le métal résiste

plus à la formation du coupeau et la valeur des composantes Fz ,

Fx et Fy nécessaire pour assurer la coupe est plus importante. En

chariotage, la profondeur de passe intervient d'une manière plus

accentuée sur les efforts de coupe que l'avance.

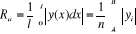

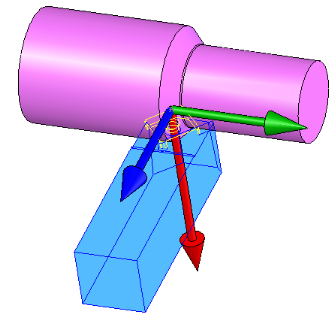

- Influence de la vitesse de

coupe : On peut distinguer 03 zones (Figure 11) ;

Ø Zone A : diminution de F avec

les vitesses bases due à une diminution de frottement copeau - outil.

Ø Zone B : l'apparition de

l'arrête rapportée provoque une augmentation des frottements et

par suite de l'effort tangentiel de coupe.

Ø Zone C : La VC

augmente arête rapportée diminue. L'effort tangentiel de

coupe F diminue et se stabilise vers 200m/min.

Figure 11 : Influence de la vitesse

de coupe sur l'effort de coupe.

- Influence de l'angle d'attaque (

) :

Lorsque () est négatif l'effort

tangentiel de coupe est important au fur et à mesure que augmente,

l'effort de coupe diminue et prend une valeur stable à partir de

30° (Figure 12) : Petit est grand la résistance

imposée à l'outil attaquant la pièce usiner est

importante.

Figure 12 : Influence del'angle

d'attaque.

- Influence de l'angle de direction principale

(÷) :

Avec une avance inchangée, le copeau devient plus fin

au fur et à mesure que l'angle ÷r diminue. Ceci conduit

à une augmentation de l'effort de coupe, la réduction de l'angle

de position est limitée par les dégradations croissantes de la

stabilité (forte augmentation des efforts d'avances et de

pénétration tendance au broutage) figure 13.

Figure 13 : Influence de l'angle de

direction principale.

Influence de matériau de

coupe :

Les matériaux de coupe revêtus, en particulier

ceux avec des revêtements TiN ou Ti (C,N), accusent un frottement moindre

et des efforts de coupe plus faible que les matériaux de coupe non

revêtus. Les faces d'attaque superfinies (rectifiées,

rodées, polies) et dotées d'une arête de coupe dure et

tranchante, réduisent les efforts de coupe (Figure 14).

Figure 14 : Matériau de coupe.

III.1. Introduction:

En Algérie, le réseau de distribution de gaz

naturel compte plus de 22000Km construits en polyéthylène. Le

choix de ce dernier (en fait des copolymères d'éthylène

à faible proportion de butène ou d'hexène voir

d'octène) pour la fabrication des tubes de distribution du gaz

découle des nombreux avantages technico-économiques

procurés par ce matériau. Le PE est un matériau

léger, ce qui facilite les opérations de manutention et de mise

en oeuvre sur le terrain. Il possède une bonne résistance

à la corrosion, quelles que soient les conditions au sol, ce qui permet

d'éviter les surcoûts dus à l'application d'une protection

passive ou active. De plus, les systèmes en PE supportent les effets des

mouvements du sol dus aux instabilités et aux grandes variations de

température. Du fait de leur bonne résistance à la

fissuration, les canalisations en PE présentent un degré de

fiabilité élevé dans des conditions d'utilisations

normales. Dans ces conditions leur durée de vie est estimée

à plus de 50 ans sur la base de courbes de régression construites

à partir d'essais accélérés en pression hydraulique

[18].

En service, Ces tubes en polyéthylène subissent

des charges internes et des charges externes qui provoquent des

déformations et altères leurs propriétés

mécaniques.

Afin de mesurer ces propriétés

mécaniques, la préparation d'éprouvettes d'essais

mécaniques, directement extraites à partir du tube pour conserver

l'histoire thermomécanique intrinsèque et ayant un état de

surface comparable a celui des éprouvettes obtenues par moulage ou par

injection, s'impose.

C'est dans ce cadre que s'inscrit cette étude

expérimentale concernant le suivi des efforts de coupe

générés et de la rugosité de la surface

usinée, lors de l'usinage des tubes en HDPE-80, en fonction des

paramètres du régime de coupe.

III.2. Procédure expérimentale:

III.2.1. Planification des expériences et

équipements utilisés :

Cette série d'expérience concerne l'usinage d'un

tube en HDPE-80, par un outil en carbure métallique. Les variables

considérées sont la vitesse de coupe (Vc), l'avance par tour (f)

et la profondeur de passe (ap). Les paramètres de sortie sont les

composantes de l'effort de coupe et les critères de rugosité de

la surface usinée.

Les essais sont planifiés suivant la méthode

unifactorielle et multifactorielle.

III.2.1.1. Plan des essais unifactoriels :

Dans ces essais il est question d'étudier

l'évolution de la rugosité de la surface usinée et des

efforts de coupe en fonction de la vitesse de coupe (Tableau IV), de l'avance

par tour (Tableau V) et de la profondeur de passe (Tableau VI ) , suivant les

plans suivants :

|

f, [mm/tr]

|

0.14

|

0.24

|

0.36

|

0. 40

|

0.56

|

|

Vc, [m/min]

|

35

|

|

ap, [mm]

|

3

|

Tableau IV : Variation de l'avance

par tour.

|

f, [mm/tr]

|

0.14

|

|

Vc, [m/min]

|

30

|

65

|

90

|

125

|

180

|

|

ap, [mm]

|

3

|

Tableau V : Variation de la vitesse de

coupe.

|

f, [mm/tr]

|

0.14

|

|

Vc, [m/min]

|

35

|

|

ap, [mm]

|

2

|

3

|

4

|

Tableau VI : Variation de la profondeur

de passe.

III.2.1.2. Plan des essais multifactoriels :

Dans cette série d'essais nous avons

étudié la variation des efforts de coupe et de la rugosité

de la surface usinée en fonction de la vitesse de coupe (Vc), l'avance

par tour (f) et la profondeur de passe (ap), simultanément par la

méthode multifactorielle suivant les règles de construction du

plan de Taguchi [19]. Une série d'essais de 9 expériences suivant

la table orthogonale standard L9(3)3 est

réalisée.

|

N°

|

Vc, [m/min]

|

f, [mm/tr]

|

ap, [mm]

|

|

1

|

30

|

0.14

|

2

|

|

2

|

180

|

0.36

|

2

|

|

3

|

90

|

0.56

|

2

|

|

4

|

90

|

0.14

|

3

|

|

5

|

30

|

0.36

|

3

|

|

6

|

180

|

0.56

|

3

|

|

7

|

180

|

0.14

|

4

|

|

8

|

90

|

0.36

|

4

|

|

9

|

30

|

0.56

|

4

|

Tableau VII : Plan des essais

multifactoriels de TAGUCHY

III.2.2. Equipements

utilisés :

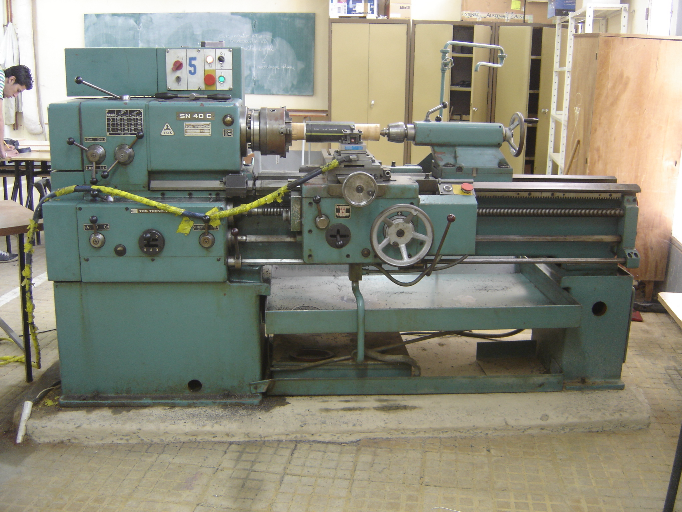

- Machine-outil :

L'usinage est réalisé sur un tour à

charioter et fileter de la société Tchèque

« TOS-TERENCIE »; modèle SN40 de puissance sur la

broche égale à 6,6 KW (figure 15).

Figure 15 : Tour universel SN40C

- Matériau à usiner :

Nous avons utilisé comme matière usinée,

le polyéthylène de haute densité

« HDPE-80 », dont les caractéristiques chimiques et

mécaniques sont résumées dans le chapitre I.

La pièce est sous forme de tube de diamètre

extérieur D= 90 mm, d'épaisseur e= 10 mm et de longueur L = 200

mm.

- Outil de coupe utilisé:

La plaquette de coupe utilisée est de forme

carré en carbure de désignation GC3015(K10), fourni par Sandvik.

Le porte outil est de désignation CSBPR2525M12 avec une

géométrie de la partie active matérialisée par les

angles suivants: á= +5°; ÷r= 75°; ã= +7°,

ayant un rayon du bec de 0,8mm.

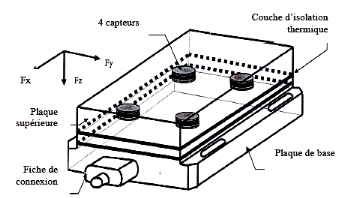

- Mesure des efforts de coupe:

Depuis plus de 35 ans, Kistler utilise le système de

mesure piézoélectrique des forces (Figure 16), au profit d'une

technique innovatrice, apportant une contribution exemplaire à la

sécurité et à la rentabilité, ce système de

mesure se distingue beaucoup des autres méthodes de mesure, les forces

agissant sur l'élément en quartz sont converties en charges

électriques proportionnelles.

Le chemin de mesure est de quelques millièmes de

millimètre.

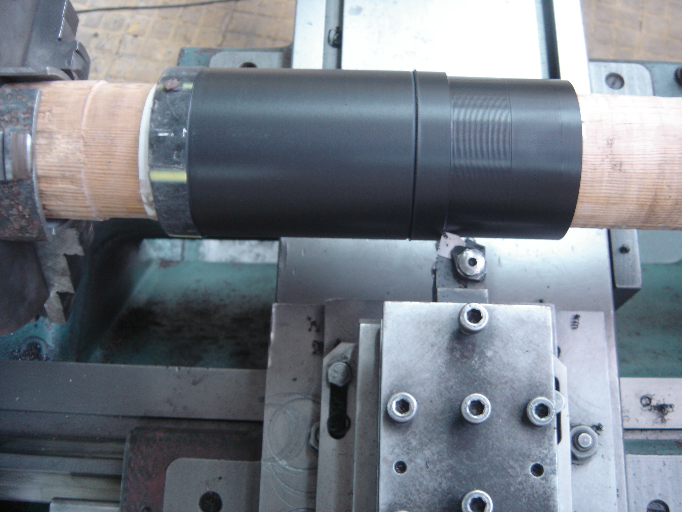

En tournage la pièce à usinée est

animée d'un mouvement de rotation, l'outil de coupe doit être

solidement fixé au dynamomètre, qui est monté sur le

chariot de la machine-outil.

La force ainsi produite lors du processus de tournage est

alors directement exprimée par 3 composantes grâce au

dynamomètre multi-composantes à savoir:

- Force axial : Fx (Fa).

- Force radial : Fy (Fp).

- Force tangentiel : Fz (Fv).

Figure 16 : Plate forme de mesure des

efforts « Kistler »

Chaîne de mesure :

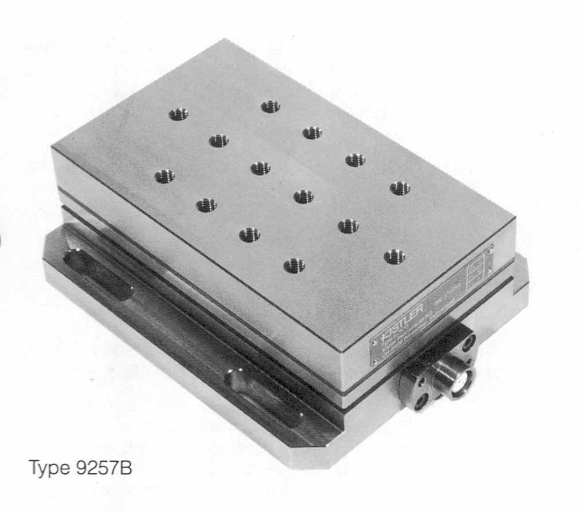

Dynamomètre à 3 composantes (9257 B) : Le

porte outil type 9403 est employé pour des outils de tournage avec une

section maximum de 26x26 (figure17).

v Grande rigidité, fréquence propre très

élevée.

v Large gamme de mesure.

v Bonne linéarité, sans

hystérésis.

v Faible interaction (<1%).

v Utilisation simple (prêt à l'emploi).

v Construction compacte.

v Résistant au lubrifiant selon mode de protection IP

67.

v Câble spécial à haute isolation de la

connexion entre le dynamomètre et l'amplificateur (5 m de longueur; 8 mm

de diamètre).

v Amplificateur multi canaux; destiné aux mesures des

efforts de coupe.

v Oscilloscope.

v Ordinateur personnel PC.

Figure 17 : Chaîne de mesure des

efforts de coupe.

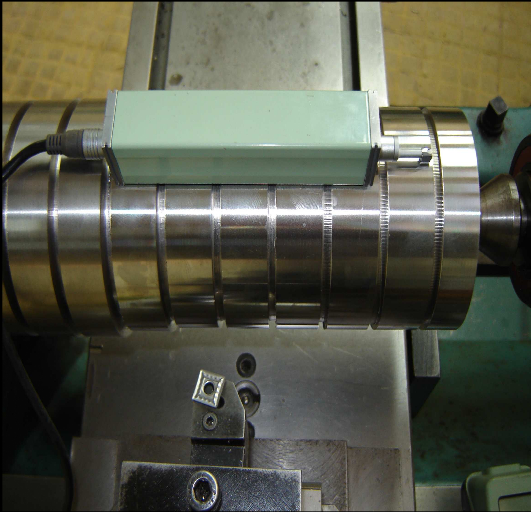

- Rugosimètre :

Pour la mesure des différents critères de

rugosité (Ra, Rt et Rz), nous avons utilisé un rugosimètre

(2D) Surftest 301(Mitutoyo), équipé d'une imprimante de profil de

rugosité (fig18.). Ce dernier est

constitué d'une pointe en diamant (palpeur), avec un rayon de pointe de

5ìm se déplaçant linéairement sur la surface

mesurée. Afin d'éviter les erreurs de reprise et pour plus de

précision, la mesure de la rugosité a été

réalisée directement sur la machine et sans démontage de

la pièce.

Fig18. Dispositif pour mesurer la

rugosité sans démonter la pièce

III.3. Résultats

expérimentaux :

III.3.1. Influence des paramètres du

régime de coupe, en chariotage, sur l'état de surface

obtenue :

Pour cette étude la caractérisation de la

qualité de la surface usinée a été limitée

aux trois critères de rugosité (Ra, Rt et Rz).

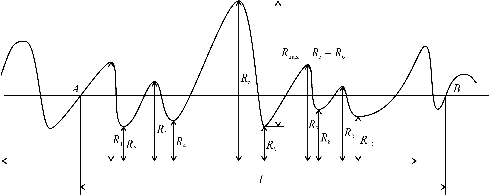

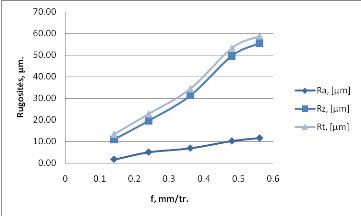

Les Figures 19,20 et 21 expriment l'influence des

éléments du régime de coupe (Vc, ap et f) sur la

rugosité obtenue.

Figure 19 : Evolution de la

rugosité en fonction de l'avance (Vc=30m/min ; ap=3mm)

L'avance par tour possède l'effet le plus

significatif, en effet sur la courbe d'évolution de la rugosité

en fonction de l'avance (Figure 19), on constate une augmentation importante

des trois critères de rugosité avec l'augmentation de l'avance

dans le cas du polyéthylène HDPE comme dans le cas de plusieurs

autres matériaux tels que les aciers et les composites à base

polymérique,... etc. Ceci est principalement dû à la

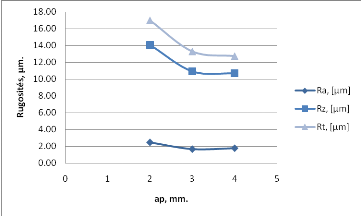

cinématique de coupe. Les résultats des essais (Figure 20)

montrent que la profondeur de passe apporte une légère

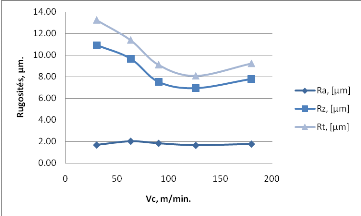

augmentation des critères de rugosité. La vitesse de coupe

possède une influence significative sur la rugosité de surface,

les résultats obtenus (Figure 21) montrent, aussi, que l'état de

surface du tube s'améliore lorsque la vitesse de coupe augmente.

Figure 20 : Evolution de la

rugosité en fonction de la profondeur de passe

(Vc=30m/min ; f=0,14mm/tr)

Figure 21 : Evolution de la

rugosité en fonction de la vitesse de coupe

(f=0,14mm/tr; ap=3mm).

Les résultats de la variation des composantes des

efforts de coupe pour les différentes combinaisons des

éléments du régime de coupe (Vc, f, ap), établis

selon les règles de construction du plan de Taguchi (la

table orthogonale standard L9(3)3), sont

représentés sur le tableau XIII :

|

N°

|

Vc, [m/min]

|

f, [mm/tr]

|

ap, [mm]

|

Ra, [um]

|

Rz, [um]

|

Rt, [um]

|

|

1

|

30

|

0.14

|

2

|

2.47

|

14.08

|

16.99

|

|

2

|

180

|

0.48

|

2

|

8.55

|

41.69

|

43.28

|

|

3

|

90

|

0.56

|

2

|

10.78

|

50.60

|

51.95

|

|

4

|

90

|

0.14

|

3

|

1.84

|

7.53

|

9.12

|

|

5

|

30

|

0.48

|

3

|

10.18

|

49.59

|

53.26

|

|

6

|

180

|

0.56

|

3

|

11.34

|

50.65

|

52.23

|

|

7

|

180

|

0.14

|

4

|

1.69

|

6.99

|

8.43

|

|

8

|

90

|

0.48

|

4

|

8.91

|

42.05

|

45.16

|

|

9

|

30

|

0.56

|

4

|

12.06

|

57.09

|

60.00

|

Tableau XIII : Résultats des

essais des rugosités.

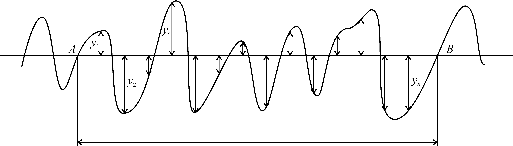

III.3.2. Influence des paramètres du régime

de coupe, en chariotage, sur les composantes des efforts de coupe :

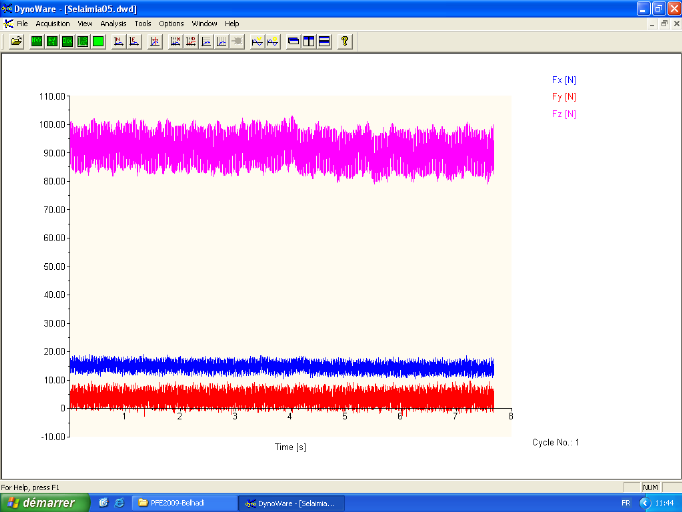

La chaine de mesure, figure 17, permet

d'obtenir les profils des efforts en fonction du temps de coupe tel que

présenté dans la figure 22. Le traitement de ces

résultats, par le logiciel Dynoware, permet l'obtention d'une valeur

moyenne des composantes de l'effort de coupe pour chaque essai.

Figure 22 : Variation des composantes

de l'effort en fonction du temps.

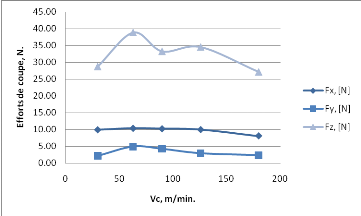

Les résultats présentés sur les figures

23, 24 et 25 illustrent l'évolution des efforts de coupe en fonction des

paramètres d'usinage (Vc, f, ap). La figure 23 montre qu'une

augmentation de la vitesse de coupe conduit à une diminution des

composantes de l'effort de coupe, ceci est dû à

l'élévation de la température dans la zone de coupe qui

rend le métal travaillé plus plastique et par conséquent

l'effort nécessaire pour la coupe diminue. Il est à noter aussi

que pendant l'usinage du Polyéthylène il n'y a pas d'apparition

de l'arête rapportée, et les efforts mesurés sont beaucoup

moins importants que ceux mesurés lors de l'usinage des essais. Les

résultats montrent aussi que l'effort tangentiel est

prépondérant par rapport aux deux autres efforts (Fy et Fx) ce

qui n'est pas le cas lors de l'usinage des aciers, Ceci peut être

expliqué par la différence des géométries des

parties actives des outils d'usinage.

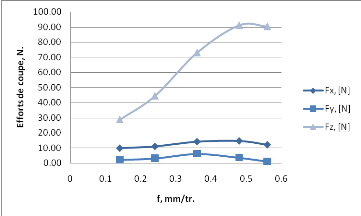

Les résultats de l'influence de l'avance sur les

efforts de coupe (figure 24), montrent une augmentation des efforts de coupe

avec l'augmentation de l'avance, puisque cette dernière fait

accroître la section du copeau cisaillée et le métal

résiste plus à la rupture et nécessite un effort plus

grand pour l'enlèvement du copeau. On remarque que l'effort tangentiel

est toujours prépondérant suivi par l'effort axial et en dernier

lieu par l'effort radial et cela pour toutes les avances testées.

Figure 23 : Evolution des efforts de

coupe en fonction de la vitesse de coupe

(f=0,14mm/tr; ap=3mm).

Figure 24 : Evolution des efforts de

coupe en fonction de l'avance

(Vc=30m/min ; ap=3mm)

Figure 25 : Evolution des efforts de

coupe en fonction de la profondeur de passe

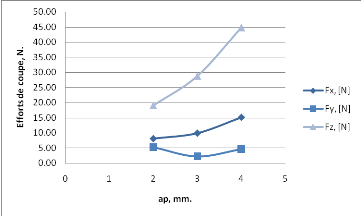

(Vc=30m/min ; f=0,14mm/tr)

La Figure 25 présente les

résultats de l'évolution des efforts de coupe en fonction de la

profondeur de passe. On remarque une augmentation des efforts de coupe avec

l'augmentation de la profondeur de passe à cause de l'augmentation de

l'épaisseur du copeau et par conséquent l'augmentation du volume

du matériau déformé, cette augmentation est presque

linéaire.

Les résultats de la variation des composantes des

efforts de coupe pour les différentes combinaisons des

éléments du régime de coupe (Vc, f, ap), établis

selon les règles de construction du plan de Taguchi (la

table orthogonale standard L9(3)3), sont

représentés sur le tableau IX :

|

N°

|

Vc, [m/min]

|

f, [mm/tr]

|

ap, [mm]

|

Fx, [N]

|

Fy, [N]

|

Fz, [N]

|

|

1

|

30

|

0.14

|

2

|

8.13

|

5.23

|

19.05

|

|

2

|

180

|

0.48

|

2

|

5.17

|

1.53

|

62.23

|

|

3

|

90

|

0.56

|

2

|

6.95

|

1.69

|

61.21

|

|

4

|

90

|

0.14

|

3

|

10.22

|

4.25

|

33.29

|

|

5

|

30

|

0.48

|

3

|

14.64

|

3.58

|

91.07

|

|

6

|

180

|

0.56

|

3

|

6.43

|

2.93

|

69.69

|

|

7

|

180

|

0.14

|

4

|

11.37

|

0.97

|

38.05

|

|

8

|

90

|

0.48

|

4

|

9.95

|

0.20

|

103.21

|

|

9

|

30

|

0.56

|

4

|

17.44

|

0.12

|

122.71

|

Tableau IX : Résultats des essais

des efforts de coupe.

III.4. Discussions:

III.4.1. Détermination des modèles de

rugosité:

Dans le but de maîtriser le tournage du

polyéthylène, il est nécessaire de mettre au point des

corrélations entre les critères de rugosité et les

paramètres d'usinage sous la forme:

(6)

(6)

Où C1, est une constante et k1,

k2 et k3 sont des exposants qui représentent les

degrés d'influence de chaque paramètre.

En appliquant les règles de construction du plan de

Taguchi [16] on a réaliser une série de 9 expériences

suivant la table orthogonale standard L9(3)3. Les

modèles de rugosité obtenus sont les suivants:

Ra = e3,78 . f1,26 .

ap-0,1. Vc-0,12

(7)

Rz = e5,86 . f1,28 .

ap-0,28. Vc-0,19

(8)

Rt = e5,84 . f1,28 .

ap-0,25. Vc-0,2

(9)

Les coefficients de détermination indiquent une bonne

corrélation entre les valeurs théoriques des critères de

rugosité, données par ces modèles, et les valeurs des

critères mesurés de rugosité (R2=0,96).

Ces résultats permettent de prédire, pour des

conditions d'usinage choisies dans les limites du modèle, la

rugosité avant même d'entreprendre des essais. Comme attendu,

l'avance reste toujours le facteur prépondérant sur les

critères de rugosité, puisqu'elle possède l'exposant le

plus important en valeur absolue.

III.4.2. Détermination des modèles des

efforts de coupe :

Les résultats expérimentaux des composantes des

efforts de coupe mesurés lors des essais précédents

(Tableau X), montre que l'effort tangentiel Fz est prépondérant

par rapport aux deux autres efforts (Fy et Fx), Ce qui nous a amené

à étudier l'influence des éléments du régime

de coupe sur l'effort tangentiel uniquement.

Le modèle mathématique, exprimant la relation

entre l'effort tangentiel Fz et les éléments du régime de

coupe (Vc, f, ap), est donné par :

Fz = e3,78 . f 1,26 .

ap-0,1. Vc-0,12

(10)

L'analyse du modèle mathématique

précédent (équation 10), permet de définir avec

plus de précision les tendances ainsi que les degrés d'influence

des différents facteurs du régime de coupe (Vc, f, ap), sur

l'effort tangentiel. A cet effet, l'analyse des exposants du modèle

montre que l'augmentation de la vitesse de coupe contribue à la

diminution des efforts de coupe, alors que l'augmentation de la section du

copeau (f x ap) contribue à l'accroissement des efforts. D'autre part,

le classement des exposants, en valeur absolue, exprime le degré

d'influence de chaque facteur des éléments du régime de

coupe sur les efforts. Par conséquent la plus grande influence est

réservée en général à l'avance suivie par la

profondeur de passe, par contre la vitesse de coupe a une influence

relativement faible. L'intérêt industriel des modèles

mathématiques trouvés est de taille car ils permettent la

détermination des conditions de coupe optimales et donnent des

renseignements précieux sur le processus de coupe.

Cette étude montre que l'usinage des tubes de

polyéthylène présente quelques spécificités

à prendre en compte lors de la conception ;

L'effet de l'avance est nettement important, sur

l'état de surface, par rapport aux autres paramètres de coupe.

La qualité de surface s'améliore avec la vitesse

mais il y a une élévation de température qui peut

provoquer une fusion locale du matériau.

L'effet de la profondeur de passe est très faible sur

l'état de surface obtenu.

L'analyse des exposants des différents modèles

trouvés fait sortir que l'augmentation de la vitesse de coupe contribue

à la diminution des efforts de coupe, alors que l'augmentation de la

section du copeau (f x ap) contribue à l'accroissement des

efforts.

D'autre part, le classement des exposants des

différents modèles trouvés en valeur absolue exprime le

degré d'influence de chaque facteur des éléments du

régime de coupe sur les efforts. Par conséquent la plus grande

influence est réservée en général à l'avance

suivie par la profondeur de passe, par contre la vitesse de coupe a une

influence relativement faible.

L'intérêt industriel des modèles

mathématiques trouvés est de taille, car ils permettent la

détermination des conditions de coupe optimales et donnent des

renseignements précieux sur le processus de coupe.

Bibliographie :

[1] R. Dekiouk, Etude et relation de

l'influence de la vitesse de déformation sur la dimension fractale et

sur la ténacité dans le cas d'un Polycarbonate, Thèse

de Doctorat, Université de Metz, France, juillet 1997.

[2] Gottfried W. Ehvenstein, Fabienne

Montagne, Matériaux polymères, Structure,

propriétés et application, Hermès, Paris 2000.

[3] Marc Carrega, les polymères de

la molécule à l'objet, EDP , Grenoble 1999.

[4] Hans-Henning Kausch, Nicole Heymans, Christopher

John Plummer et Pierre Decroly, Matériaux

polymères : Propriétés mécaniques et

physiques. Principe de mise en oeuvre, Lausanne 2001.

[5] M. Kaddeche et K. Chaoui, Etude

expérimentale des propriétés mécaniques et des

déformations résiduelles dans les tubes extrudés enHDPE-80

et HDPE-100, Mémoire de Magister, Guelma 2006.

[6] N. Kiass et K. Chaoui, Nouvelle

approche expérimentale des propriétés mécaniques

des tubes en PEHD-80, Thèse de Doctorat, Annaba 2005.

[7] J.Bost, Matières plastiques,

Chimie - Application, Dunod, Paris 1980.

[8] Gas Research Institute, Pipeline Statistics,

Distribution and Transmission, Annual

Mileage Totals, (www.gri.org/pub), Chicago (2002).

[9] Michel Colombié, Pratique des

matériaux industriels, propriétés, choix,

utilisations, Volume 5, DUNOD, paris, (7-2000).

[10] (

www.steel-dragon.com)

[11] M. Rahman, «Machinability study

of carbon fiber reinforced composite», J. Mater.

Proc. Technol., 89-90, (1999) 292-297.

[12] J. E. MARK, Polymer data

handbook, Oxford University Press, 1999.

[13] J.P.Trotignon, M.Piperaud; J.Verdu et A.Dobraczynski,

Précis de matières plastiques, Structure -

Propriétés, Mise en oeuvre et Normalisation, Afnor, Nathan,

1992.

[14] S.Mammeri & K. Chaoui,

Détermination des conditions d'usinage du PEHD, Thèse de

Magister, Université d'Annaba, 2003.

[15] A. Dessarthe, Usinage des

matières plastiques, Cétim. 2000.

[16] K. Palanikumar, L. Karunamoorthy, R.

Karthikeyan, Assessment of factors influencing surface roughness

on the machining of glass fiber-reinforced polymer composites, Materials

and Design 27 (2006) 862-871.

[17] M. A. Yallese, J.-F. Rigal, K. Chaoui et L.

Boulanouar, «The effects of cutting conditions on mixed

ceramic and cubic boron nitride tool wear on surface roughness during machining

of X200Cr12 steel (60 HRC)», IMechE, Part B: J. Engineering

Manufacture, Vol. 219, Nb. 1, (2005), 35-56.

[18] G. W. Ehrenstein et F. Montagne,

Matériaux polymères, structures, propriétés et

applications, Editions Hermes, Paris, 2000.

[19] M., VIGIER, Pratique des plans

d'expériences - Méthodologie Taguchi- les éditions

d'organisation, 1988.

|