|

DEDICACES

I

REMERCIEMENTS

II

NOMENCLATURE

V

LISTE DES TABLEAUX ET FIGURES

VI

RESUMÉ

VII

ABSTRACT

VII

INTRODUCTION GENERALE ET

PROBLEMATIQUE

1

CHAPITRE I LA MIPROMALO ET LA

PRODUCTION DES CARREAUX

2

I-1. PRESENTATION DE L'ENTREPRISE

3

I-2. PRODUCTION DES CARREAUX

3

I-2-1. Le procédé de

fabrication

4

I-2-2. Le

ponçage

4

I-3. LES POUSSIERES

5

I-3-1.

Définition

5

I-3-2. Origine

5

I-3-3. Caractères physiques et

chimiques des poussières

5

I-3-4. Les risques de

poussières

6

I-3-5. Normes et

poussières

6

CHAPITRE II ANALYSE ET

ELABORATION DU CAHIER DES CHARGES FONCTIONNELLES

8

II-1. ANALYSE FONCTIONNELLE DU BESOIN

9

II-2. ANALYSE FONCTIONNELLE TECHNIQUE

10

II-2-1. Principe

10

II-2-2. FAST de

créativité du système

11

II-3. CAHIER DES CHARGES FONCTIONNELLES

12

CHAPITRE III GENERALITE SUR LES

CONVOYEURS PNEUMATIQUES

13

III-1. DEFINITION

14

III-2. PRINCIPE DE FONCTIONNEMENT

14

III-3. TYPES DE CONVOYEURS PNEUMATIQUES

14

III-4. CHOIX JUSTIFIE DU TYPE DE CONVOYAGE

14

III-5. LES VENTILATEURS

17

III-5-1.

Définition

17

III-5-2. Principe de

fonctionnement

17

III-5-3. Types de

ventilateurs

19

III-5-4. Choix justifié du type

de ventilateur

19

III-5-5. Description d'une machine

centrifuge

20

CHAPITRE IV CONCEPTION ET

DIMENSIONNEMENT DU SYSTEME D'ASPIRATION

24

IV-1. DESCRIPTION

25

IV-1-1. Schéma pneumatique du

système

25

IV-1-2. Vue en perspective du

système

26

IV-1-3. Fonctionnement du

système

27

IV-2. DIMENSIONNEMENT

29

IV-2-1. Dimensionnement du

réseau aéraulique

29

IV-2-1-1. Hypothèses

29

IV-2-1-1-1. Vitesse

d'écoulement

29

IV-2-1-1-2. Débit d'air à

prévoir

29

IV-2-1-2. Le capotage

30

IV-2-1-3. Calcul du réseau

32

IV-2-1-3-1. Choix de la méthode

33

IV-2-1-3-2. Diamètre des

conduites

33

IV-2-1-4. Calcul des pertes de charges

34

IV-2-1-4-1. Pertes de charges

linéaires

34

IV-2-1-4-2. Pertes de charges

singulières

36

IV-2-1-4-3. Pertes de charges à la

traversée du filtre

36

IV-2-1-4-4. Pertes du au capotage

(entrée du réseau de gaine)

36

IV-2-2. Calculs du

ventilateur

37

IV-2-2-1. Hauteur manométrique du

ventilateur

37

IV-2-2-2. Choix du ventilateur

37

IV-2-2-3. Puissance électrique

absorbée par le ventilateur :

38

V-2-2-4. Choix du moteur

39

IV-2-3. Dimensionnement de la

transmission de puissance

39

IV-2-3-1. Choix du Types de transmission de

puissance

39

IV-2-3-2. Dimensionnement des poulies et

courroies

40

VI-2-4.

Dimensionnement de la cabine

43

VI-2-5. Dimensionnement du

separateur

48

VI-3. SCHEMA ELECTRIQUE DU SYSTEME ET EVALUATION DU

COUT DE REALISATION

50

VI-3-1. Schéma de

puissance

51

VI-3-2. Schéma de

commande

52

VI-3-3. Description du

fonctionnement

53

VI-3-4. Coût de

réalisation du système

53

IV-4. PROCEDÉ D'OBTENTION DES COMPOSANTS DU

SYSTEME

54

CONCLUSION GENERALE

56

REFERENCES BIBLIOGRAPHIQUES

57

ANNEXES

58

ANNEXE 1. DESSINS DE DEFINITIONS

59

1-1. Cabine de

ponçage

59

1-2. Filtre à

poussière

60

ANNEXE 2. CHOIX DE LA VITESSE D'ASPIRATION

61

ANNEXE 3. COURBE DE FONCTIONNEMENT DU

VENTILLATEUR

62

ANNEXE 4. DIAGRAMME DE MODDY MOURINE (COEFFICIENT

DE PERTE DE CHARGE LINÉAIRE)

63

ANNEXE 5. COEFFICIENT DE PERTES DE CHARGES

SINGULIERES

64

ANNEXE 6. PERTES DE CHARGES DU AU CAPOTAGE

65

ANNEXE 7. ABAQUES POUR CYCLONES

66

NOMENCLATURE

|

|

Symbole

|

Définition

|

Unité

|

|

dP

|

Diamètre primitif petite poulie

|

m

|

|

DP

|

Diamètre primitif grande poulie

|

m

|

|

L

|

Longueur

|

m

|

|

LP

|

Longueur primitive de la courroie

|

m

|

|

Nd

|

Vitesse de rotation petite poulie

|

tr/min

|

|

ND

|

Vitesse de rotation grande poulie

|

tr/min

|

|

H

|

Hauteur monomérique

|

Pa

|

|

Ht

|

Hauteur manométrique totale

|

Pa

|

|

Q

|

Débit volumique

|

m3 /h

|

|

Re

|

Nombre de Reynolds

|

-

|

|

S

|

Section de la conduite

|

m2

|

|

V

|

Vitesse de l'écoulement

|

m/s

|

|

|

Variation de pression totale

|

Pa

|

|

|

Variation de pression statique

|

Pa

|

|

|

Variation de pression dynamique

|

Pa

|

|

|

Perte de charge d'un linéaire

|

Pa

|

|

|

Perte de charge d'un singulière

|

Pa

|

|

|

Rendement

|

-

|

|

|

Viscosité cinématique

|

m2 /s

|

|

|

Masse volumique

|

kg/m3

|

|

M

|

Masse

|

Kg

|

|

J

|

Moment d'inertie

|

Kg.m2

|

|

P

|

Pression

|

Bar

|

|

PD

|

Pression dynamique

|

Bar

|

|

Pt

|

Pression totale

|

Bar

|

|

PS

|

Pression statique

|

Bar

|

|

Hauteur des aspérités de surface

|

Mm

|

|

Coefficient de frottement

|

-

|

|

Coefficient de perte de charge singulière

|

-

|

|

I

|

Intensité de courant

|

A

|

|

cos

|

Facteur de puissance

|

-

|

LISTE DES TABLEAUX

ET FIGURES

|

|

TABLEAUX

|

|

Tableau

|

Titre

|

page

|

|

1

|

Comparaison des types de convoyage

|

16

|

|

2

|

Comparaison des types de ventilateurs

|

20

|

|

3

|

Nomenclature

|

35

|

|

4

|

Choix de la méthode de dimensionnement

|

38

|

|

5

|

Pertes de charges linéaires

|

39

|

|

6

|

Pertes de charges singulières

|

40

|

|

7

|

Récapitulatif des pertes de charges dans le

réseau

|

41

|

|

8

|

Caractéristiques du ventilateur

|

42

|

|

9

|

Caractéristiques du moteur

|

43

|

|

10

|

Choix de la transmission de puissance

|

45

|

|

11

|

Choix du séparateur

|

51

|

|

11

|

Caractéristiques du matériau

|

55

|

|

12

|

Coût d'acquisition

|

58

|

|

FIGURES

|

|

Figure

|

Titre

|

page

|

|

1

|

Présentation d'un carreau produit par la MIPROMALO

|

4

|

|

2

|

Process de fabrication des carreaux

|

4

|

|

3

|

Analyse externe du besoin

|

10

|

|

4

|

Principe du FAST

|

11

|

|

5

|

FAST multi niveau du système

|

12

|

|

6

|

Types de systèmes de convoyage

|

15

|

|

7

|

Dépression à travers un réseau

aéraulique

|

18

|

|

8

|

Hauteur manométrique totale d'un ventilateur

|

19

|

|

9

|

Mouvement d'air durant la compression

|

20

|

|

10

|

Vue éclaté d'un ventilateur centrifuge

|

21

|

|

11

|

Schéma d'un ventilateur centrifuge

|

22

|

|

12

|

Turbines de ventilateur centrifuge et leurs rendements

|

22

|

|

13

|

Schéma pneumatique du système d'aspiration

|

25

|

|

14

|

Forme des lignes d'égales vitesses à

l'entrée des conduites d'aspiration

|

33

|

|

15

|

Effets de la collerette sur les lignes d'égales

vitesses

|

34

|

|

16

|

Forme du capot choisi

|

34

|

|

17

|

Vue en perspective du réseau aéraulique

|

37

|

|

18

|

Transmission poulie courroie

|

44

|

|

19

|

Section de la courroie trapézoïdale

|

45

|

|

20

|

Cas de charge

|

48

|

|

21

|

Déplacement imposé

|

48

|

|

22

|

Répartition des contraintes de Von Mises

|

50

|

|

23

|

Déformé de la structure

|

51

|

|

24

|

Contrôle de conception

|

50

|

|

25

|

Fonctionnement du cyclone

|

52

|

|

26

|

Schéma électrique de puissance du système

|

55

|

|

27

|

Schéma électrique de commande du système

|

56

|

RESUMÉ

|

Le présent travail consiste à concevoir pour les

besoins de l'unité des carreaux de la Mission de Promotion des

Matériaux Locaux (MIPROMALO), un poste de ponçage muni d'un

système d'aspiration, de traitement et de collecte des poussières

issues du ponçage des carreaux. Pour mener à bien notre

étude, nous avons dans un premier temps redéfini les besoins et

étudié les solutions envisageables afin de justifier le choix de

la solution retenue. Ensuite, nous avons ressorti les dessins d'ensemble et de

définitions du système conçu et enfin, nous avons

dimensionné les différents éléments du

système afin d'obtenir les caractéristiques optimales et

d'ajuster les dessins de définition. Par ailleurs, nous avons ressorti

les schémas électriques illustratifs de puissance et de commande

du système. Cette étude nous a permise finalement

d'évaluer le coût de réalisation du dit système

à 1 216 150 F CFA. Montant largement

minimisé et à la portée de la MIPROMALO qui encourage

d'ailleurs le chargé de la recherche de MIPROMALO à passer au

plus vite à la phase de réalisation.

This work consists in designing a pumicing workstation

equipped with a dust sucking and processing system for the tile production unit

of MIPROMALO. Initially, after having redefined the needs and studied the

possible solutions, we have justified the one retained for our system. Then,

we brought out the full drawings as well as definitions drawings of the

designed system and finally, we sized the various elements of the system in

order to obtain the optimal characteristics and to adjust the design drawings.

In addition, we made the illustrative electric diagrams of the system. This

study helped us finally to evaluate the realization cost of the system as

1 216 150 F CFA, this sum been within the reach of MIPROMALO which

besides, encourages the research department of MIPROMALO to realize the system

as fast as possible.

.

INTRODUCTION GENERALE ET PROBLEMATIQUE

|

La Mission de Promotion des Matériaux Locaux

(MIPROMALO) est un organisme parapublic spécialisé dans la

recherche et la valorisation des matériaux de construction locaux. Elle

a pour objectif premier de réduire le coût de l'habitat au

Cameroun. C'est dans cette optique qu'elle produit des briques de terre

stabilisées, des carreaux et tuiles à des coûts très

accessibles. Or, lors des multiples phases de ponçage qui sanctionnent

la production des carreaux à micro béton, l'atelier de production

des carreaux et même celle de cuisson et de séchage des briques

avoisinant, se trouvent quasiment obligé d'interrompre les travaux vu la

quantité importante de poussières issues de l'opération de

ponçage.

En considérant les dommages causés en perte de

production, vu le fait que les poussières sont causes de maladies

professionnelles telles que le cancer de l'ethmoïde et sachant que les

règlementations internationales limitent le taux

d'empoussièrement des postes de travail à  d'air pour les poussières alvéolaires, la MIPROMALO a

donc décidé de se doter d'un poste de ponçage muni d'un

système d'aspiration, de traitement et de collecte des poussières

issues de l'opération de ponçage. d'air pour les poussières alvéolaires, la MIPROMALO a

donc décidé de se doter d'un poste de ponçage muni d'un

système d'aspiration, de traitement et de collecte des poussières

issues de l'opération de ponçage.

Le dit système devra être d'utilisation facile,

de longévité élevé et de coût de

réalisation et de maintenance faible. Pour ce faire, nous allons tour

à tour :

· faire une analyse fonctionnelle externe et interne du

besoin question de repréciser le cahier des charges.

· présenter les différentes techniques

d'aspiration et de dépoussiérage afin d'en justifier celle

retenue pour notre système.

· présenter le système conçu

à travers les différents dessins d'ensemble et de

définitions.

· dimensionner tous les éléments du

système pour un fonctionnement optimal.

· proposer les modèles de fabrication et

d'obtention des différents éléments.

· ressortir les schémas électriques du

système et évaluer le coût d'acquisition de ce dernier.

CHAPITRE I LA MIPROMALO ET LA PRODUCTION DES

CARREAUX

|

|

Contenu du chapitre

|

I-1. PRESENTATION DE L'ENTREPRISE

I-2. PRODUCTION DES CARREAUX

I-2-1. Le procédé de

fabrication

I-2-2. Le ponçage

I-3. LES POUSSIERES

I-3-1. Définition

I-3-2. Origine

I-3-3. Caractères physiques et chimiques des

poussières

I-3-4. Les risques de poussières

I-3-5. Normes et poussières

L'étude de tout système de

dépoussiérage commence par la connaissance du matériel

à capter. Dans ce chapitre, après avoir présenté

brièvement la MIPROMALO, nous nous attarderons sur le

procédé de fabrication des carreaux et à la fin du

chapitre, nous donnerons les caractéristiques principales des

poussières à capter.

I-1. PRESENTATION DE

L'ENTREPRISE

La mission de promotion des matériaux locaux

(MIPROMALO) a été crée en 1990 par décret No

90/ 1253 et a démarré ses activités trois ans plus

tard. Elle a pour principale mission de valoriser l'emploi des matériaux

localement fabriqué en vue de réduire les coûts de

l'habitat au cameroun.

Depuis 2000 et conformément à la loi

No 99/016 du 22 décembre 1999 portant statut

général des établissements publics et des entreprises du

secteur public et parapublic, la MIPROMALO a un statut d'établissement

public doté de l'autonomie financière et de la

personnalité juridique.

La MIPROMALO est placé sous la tutelle technique du

ministère de la recherche scientifique et technique.

Les principaux produits proposés par la MIPROMALO

sont :

- Les blocs de terre comprimée.

- Les tuiles en micro-béton.

- Les carreaux.

- Les briques réfractaires et les briques

stabilisées au ciment.

- Les pavés.

- Les produits de la poterie.

Il parait nécessaire de s'attarder sur l'unité

de production des carreaux étant donne que notre travail y est

consacré.

I-2. PRODUCTION DES

CARREAUX

La MIPROMAALO fabrique des carreaux en micro béton

standard double (figure 1) couche. La `'couche de marche'' est faite de roche

et de ciment blanc (CPA 35). La `'couche de pose'' est faite de mortier

classique c'est à dire sable Sanaga, plus du ciment gris (CPJ35) La

roche utilisée est soit le marbre soit le granite, soit le gneiss. La

figure 1 nous donne la présentation du carreau produit par la

MIPROMALO.

Caractéristiques des carreaux obtenus [1]

- dimensions : longueur 30 cm, largeur : 30 cm

- épaisseur : 10 mm

- densité : 2

- résistance mécanique : 600 N

- porosité : 10,5%

- Durée de vie 100 ans

00000000000000000000000000000000000000000000000000000000000000000000000000000

I-2-1. Le procédé

de fabrication

Le procédé simplifié de production des

carreaux est décrit par la figure 2 ci-dessous et fait bien ressortir

les deux phases de ponçage qui interviennent dans la fabrication des

carreaux.

00000000000000000000000000000000000000

I-2-2. Le ponçage

Le ponçage est un procédé de

rectification qui permet d'obtenir des états de surface très

précis question de tendre vers l'objectif de planéité de

50 ìm [1] fixé pour les carreaux de la MIPROMALO. Il est

fait à l'aide d'un outil meule de type classique (BOSCH) tournant

à 33 m/s. La meule est munie d'un disque de marque NORTON DOMOLO de

caractéristiques  produisant des copeaux de taille moyenne 0,07 mm [1]. Le ponçage

intervient plusieurs fois dans le processus de fabrication des carreaux comme

l'indique la figure 2 ci-dessus. Il est une source incroyable de production de

poussière qui à la fois met en péril la santé des

employés et l'environnement. Il est donc nécessaire de purifier

l'environnement de travail en captant cette poussière et en la traitant

au fur et à mesure de sa production. produisant des copeaux de taille moyenne 0,07 mm [1]. Le ponçage

intervient plusieurs fois dans le processus de fabrication des carreaux comme

l'indique la figure 2 ci-dessus. Il est une source incroyable de production de

poussière qui à la fois met en péril la santé des

employés et l'environnement. Il est donc nécessaire de purifier

l'environnement de travail en captant cette poussière et en la traitant

au fur et à mesure de sa production.

I-3. LES POUSSIERES

L'étude d'une installation de

dépoussiérage, nécessite une connaissance préalable

de la nature et des caractéristiques des poussières à

capter et à séparer, notamment pour les plus fines qui sont les

plus nocives.

I-3-1. Définition

La poussière est une substance en poudre très

fine, avec des particules comprises entre 0 ,01  et 100 et 100  voire même 250 voire même 250  , qui est susceptible de se trouver en suspension dans l'air sous

certaines circonstances et pendant un temps plus ou moins long. [6] , qui est susceptible de se trouver en suspension dans l'air sous

certaines circonstances et pendant un temps plus ou moins long. [6]

I-3-2. Origine

Les poussières peuvent être de source diverses

tels que : Naturelle (minérale ou végétale),

mécanique, chimique, thermique ... celle qui nous intéresse

ici est de source mécanique et est particulièrement issue du

processus de ponçage des carreaux. La première

particularité des poussières d'origine mécanique est

qu'elles sont généralement de dimension supérieure

à 5  et que la proportion de celles qui sont de dimensions inférieure

au micron est extrêmement faible. [6] et que la proportion de celles qui sont de dimensions inférieure

au micron est extrêmement faible. [6]

I-3-3. Caractères

physiques et chimiques des poussières

Plusieurs paramètres sont à prendre en

compte : taille, concentration, toxicité, abrasivité,

densité.

Les particules à capter sont de forme ronde, de taille

moyenne 5 ìm, de densité apparente 0,3 (masse de poussière

dans un mètre cube d'air) et de concentration 30 g/m3. Par

ailleurs, elles sont de nature minérale, sèche et non toxique.

I-3-4. Les risques de

poussières

La nécessité d'extraction des dites

poussières vient du fait qu'elles font plus de mal que nous ne pouvons

l'imaginer. En plus du fait qu'elles causent salissures et

détérioration du matériel lors de leur déposition,

les poussières contiennent des agents nocifs qui affectent l'organisme

par contact cutané ou par inhalation.

Le contact cutané

Les affections se caractérisent par la survenue

d'allergies de contact, notamment sur le cou, le visage, les mains, les

avant-bras et parfois les yeux (conjonctivite). Elles se manifestent par des

vésicules suintantes accompagnées de démangeaisons et

souvent de fissures.

L'inhalation

L'inhalation de poussières se traduit par une

irritation des voies respiratoires. Elle se manifeste par des

éternuements répétés, des rhinites aiguës

(rhumes), des saignements de nez, de l'asthme. Les plus fines (dimensions

comprises entre 0,3 et 5  ) sont encore plus dangereuses car elles peuvent par inhalation,

à travers les poumons et la circulation sanguine, atteindre les autres

organes. Cette inhalation, peut aussi provoquer le cancer de

l'ethmoïde, os constituant la partie supérieure des fosses

nasales. Les premiers signes surviennent parfois des années après

la fin de l'exposition. Il s'agit d'écoulements purulents et sanglants

par le nez accompagnés de douleurs de la face. C'est une maladie

très grave dont le traitement est difficile. ) sont encore plus dangereuses car elles peuvent par inhalation,

à travers les poumons et la circulation sanguine, atteindre les autres

organes. Cette inhalation, peut aussi provoquer le cancer de

l'ethmoïde, os constituant la partie supérieure des fosses

nasales. Les premiers signes surviennent parfois des années après

la fin de l'exposition. Il s'agit d'écoulements purulents et sanglants

par le nez accompagnés de douleurs de la face. C'est une maladie

très grave dont le traitement est difficile.

En définitive, les particules de tailles

inférieure à  sont inhalées mais on considère qu'elles sont

rejetées lors de l'expiration tandis que les particules de tailles

comprises entre sont inhalées mais on considère qu'elles sont

rejetées lors de l'expiration tandis que les particules de tailles

comprises entre  sont les plus dangereuses et ceci même lorsque la matière

qui les composent n'est pas toxique. Les particules de tailles

supérieure à sont les plus dangereuses et ceci même lorsque la matière

qui les composent n'est pas toxique. Les particules de tailles

supérieure à sont généralement arrêtées au niveau des

voies respiratoires et par suite expulsées par les voies naturelles.

Elles ne sont pas dangereuses mais peuvent devenir gênantes. sont généralement arrêtées au niveau des

voies respiratoires et par suite expulsées par les voies naturelles.

Elles ne sont pas dangereuses mais peuvent devenir gênantes.

I-3-5. Normes et

poussières

Il est important de noter que le respect des normes est une

démarche volontaire. Son élaboration consensuelle permet à

l'entreprise y adhérant de bénéficier d'une "veille techno

normative" lui permettant de rester à jour de toutes évolutions,

d'assurer l'interchangeabilité et la maintenance facile de ses

équipements. La mission normative pour le matériel de

dépoussiérage aborde les sujets suivants.

§ l'émission admissible des poussières

à l'intérieur et à l'extérieur des locaux ;

§ la conception des réseaux ;

§ les risques d'incendie et le matériel de

prévention ;

§ le niveau sonore ;

§ les appareils de contrôle et de

sécurité ;

§ etc.

Nous présentons ci-dessous quelques

éléments importants provenant de la réglementation

Française [6] à retenir pour la conception de notre

système.

1. En cas de panne du système d'épuration ou de

filtration, le système doit être arrêté.

2. Dans les locaux à pollution spécifique, les

concentrations moyennes en poussières totales et alvéolaires de

l'atmosphère inhalée par une personne, évaluées sur

une période de huit heures, ne doivent pas dépasser

respectivement 10 et 5 milligrammes par mètre cube d'air.

3. le taux maximal d'empoussièrement au poste de

travail est de 5 mg/m3 pour les poussières alvéolaires.

4. Les diamètres, les formes des éléments

de tuyauterie pour un réseau d'aspiration des polluants

atmosphériques sont normalisés. Elles ont été

établies dans le but d'avoie des conduites standard ayant un minimum de

perte de charge et donnant la possibilité à l'utilisateur

d'assurer le renouvellement ou le remplacement indépendamment du

fabricant.

5. interdiction de prévoir des filtres

(dépoussiéreur) à l'intérieur des locaux pour des

débits supérieurs à 6000 m3/h, au

delà de ce débit, le filtre à poussière devra

être installé à l'extérieur du bâtiment ou

dans un local qui lui est propre.

CHAPITRE II ANALYSE ET ELABORATION DU

CAHIER DES CHARGES FONCTIONNELLES

|

|

Contenu du chapitre

|

II-1. ANALYSE FONCTIONNELLE DU BESOIN

II-2. ANALYSE FONCTIONNELLE TECHNIQUE

II-2-1. Principe

II-2-2. FAST de créativité du

système

II-3. CAHIER DES CHARGES FONCTIONNELLES

Le but de ce chapitre est d'établir le cahier des

charges fonctionnelles, c'est-à-dire : définir et

préciser les objectifs du projet, les services attendus du

système, les conditions d'utilisation, de performances, les

critères d'appréciation et enfin la constitution technique

globale du système par l'analyse fonctionnelle technique.

II-1. ANALYSE FONCTIONNELLE

DU BESOIN

Ici, nous énoncerons les fonctions de service du

système ; c'est-à-dire les actions attendues du produit pour

répondre aux besoins d'un utilisateur donné. Nous effectuons une

observation extérieure du système afin d'y dégager les

relations qu'il entretient avec l'environnement.

Nous analyserons les dits besoins en utilisant la

méthode apte ou pieuvre matérialisée par la figure 3 sur

laquelle

désigne la fonction principale c'est à dire la raison

d'être du système désigne la fonction principale c'est à dire la raison

d'être du système

désigne la ième fonction contrainte c'est

à dire la contrainte à respecter pour que le système

s'adapte aux exigences de l'environnement. désigne la ième fonction contrainte c'est

à dire la contrainte à respecter pour que le système

s'adapte aux exigences de l'environnement.

000000000000000000000000000000000000000000000

Formulation littérale de chaque relation

· Fonction principale

: extraire la poussière du poste de ponçage : extraire la poussière du poste de ponçage

· Fonctions contraintes

: évacuer la poussière extraite (ne pas la laisser

s'épandre sur d'autres postes) : évacuer la poussière extraite (ne pas la laisser

s'épandre sur d'autres postes)

: exempter l'environnement de poussière : exempter l'environnement de poussière

: être insensible au vent : être insensible au vent

: utiliser la source d'énergie électrique : utiliser la source d'énergie électrique

: être de commande facile pour l'opérateur : être de commande facile pour l'opérateur

: être agréable à voir : être agréable à voir

: résister à la corrosion (rouille) : résister à la corrosion (rouille)

II-2. ANALYSE FONCTIONNELLE

TECHNIQUE

Il s'agit de dire dans cette partie comment sont

réalisées les fonctions de services énoncées

ci-dessus. Il faut donc observer le système du point de vue interne

question de la disséquer, de voir sa composition et mettre en

évidence les relations entre les différentes parties du

système. Celles-ci constituent les fonctions techniques

nécessaires pour assurer les fonctions de service. L'outil que nous

utiliserons à cet effet est le FAST (Fonctional Analysis System

Technic)

II-2-1. Principe

Le FAST [3] est d'origine américaine et peut se

traduire comme : Technique d'Analyse Fonctionnelle Systématique. Il

constitue un mode de visualisation permettant de relier et d'ordonner toutes

les fonctions techniques. Sa construction répond aux questions de la

figure 4.

000000000000000000000000

|

Figure 4 : Principe du

FAST

|

Selon les cas ; on distingue le FAST de

créativité et le FAST de description. Les opérateurs ET et

OU permettent d'établir des relations logiques entre les

différentes fonctions techniques

ET

II-2-2. FAST de créativité du

système

00000000000000000000000000000000000000

II-3. CAHIER DES CHARGES

FONCTIONNELLES

C'est l'occasion de donner toutes les spécifications

importantes pour la conception du système. Les critères

d'appréciation du système seront ; la propreté de

l'unité de production, l'esthétique, l'invariabilité de la

vitesse d'aspiration, le faible effet sonore, la résistance à la

corrosion, l'étanchéité, la résistance et la

stabilité mécanique de la structure. La meule utilisée est

celle existante de marque BOSH muni d'un disque de diamètre 230 mm La

source d'énergie disponible à utiliser est

l'électricité (triphasé 220/380V-50 Hz). L'encombrement de

la structure sera minimisé vu les dimensions de l'unité des

carreaux qui devra la contenir mais aussi, l'air épuré sera

rejeté à l'extérieur du bâtiment et à une

hauteur d'au moins 3 m question de pas nuire aux voisins

CHAPITRE III GENERALITE SUR LES

CONVOYEURS PNEUMATIQUES

|

|

Contenu du chapitre

|

III-1. DEFINITION

III-2. PRINCIPE DE FONCTIONNEMENT

III-3. CHOIX JUSTIFIE DU TYPE DE CONVOYAGE

III-4. LES VENTILATEURS

III-4-1. Définition

III-4-2. Principe de fonctionnement

III-4-3. Types de ventilateurs

III-4-4. Choix justifié du type de

ventilateur

III-4-5. Description d'une machine centrifuge

III-1. DEFINITION

Un convoyeur pneumatique est un système de ventilation

qui en plus de déplacer l'air, transporte une quantité

significative de particules en suspension. [5] Il est donc

utilisé soit pour acheminer un produit d'un point A à un point B,

soit pour assurer le dépoussiérage.

III-2. PRINCIPE DE

FONCTIONNEMENT

Le matériel à transporter (ici, la

poussière) est introduit dans un tuyau qui transporte de l'air ; le

matériel en suspension suit le courant d'air jusqu'au point de

décharge ou alors jusqu'au point de traitement lorsqu'il s'agit du

dépoussiérage.

III-3. TYPES DE CONVOYEURS

PNEUMATIQUES

Les convoyeurs pneumatiques peuvent être classées

selon les niveaux de pressions d'utilisation (basse, moyenne, grande pression)

ou alors selon les types d'agencement des différents constituants. Nous

nous focalisons ici sur cette dernière classification [5] en sachant que

nous fonctionnons en basse pression.

La figure 6 montre trois agencements possible à

savoir : l'agencement pression, l'agencement dépression et

l'agencement mixte. Dans l'agencement pression, le ventilateur est situé

à l'entrée du circuit et donc tout le circuit fonctionne sous une

pression supérieure à la pression atmosphérique. Dans

l'agencement dépression, le ventilateur est situé à la

sortie du circuit et fait donc fonctionner ce dernier sous une pression

inférieure à la pression atmosphérique. L'agencement mixte

comporte un circuit aspirant en dépression et un circuit refoulant en

pression ; le ventilateur ici fait partie intégrante du circuit.

III-4. CHOIX JUSTIFIE DU

TYPE DE CONVOYAGE

Pour ce faire, nous avons fait, dans le tableau 1 une

étude comparative des trois types de convoyages présentés

à la figure 6 en faisant ressortir les avantages et les

inconvénients de chaque type de convoyage

00000000000000000000000000000000000000000000000

Pour ces trois types d'associations, le ventilateur est

l'élément moteur du circuit. C'est lui qui crée la

dépression de débit suffisant dans le circuit. le

dépoussiéreur est l'élément filtrant, encore

appelé séparateur,il pour rôle de séparer la

poussière de l'air dans lequel il est en suspension. La vanne rotative a

pour rôle de réguler l'entrée et la sortie du

matériel du circuit tout en empêchant d'éventuelles fuites

d'air. Les conduites sont représentées en trait fort et les

interrompus indiquent les possibilités d'extension.

|

Tableau 1 : Comparaison des types de

convoyage

|

|

Types

|

Avantages

|

Inconvénients

|

|

Agencement

pression

|

- Peut facilement être dirigé vers plusieurs

dépoussiéreurs (point de réception)

- Plusieurs convoyeurs peuvent aller au même

dépoussiéreur

|

- Requiert une vanne rotative et une alimentation à

chaque point d'alimentation en matériel

|

|

Agencement

Dépression

|

- Peut facilement ramasser plusieurs points en même

temps

- Pas besoin de vannes rotatives aux points d'aspiration

|

- Impossibilité de diriger le matériel vers

plusieurs points de réception.

|

|

Agencement

mixte

|

- Peut facilement ramasser plusieurs points en même

temps

- Pas besoin de vannes rotatives aux points

d'aspiration

- Peut facilement être dirigé vers plusieurs

dépoussiéreurs (point de réception)

- Plusieurs convoyeurs peuvent aller au même

dépoussiéreur

|

- Usure et vibrations excessives du ventilateur car le

matériel doit y passer

- Consommation d'énergie du ventilateur

augmenté jusqu'à 100 % car

o On utilise une roue ouverte moins efficace

o On doit partiellement ré accélérer le

matériel qui y passe

|

Après avoir examiné le tableau 1 et étant

donné que notre système présente un seul point

d'aspiration et un seul point de (dépôt), nous optons pour un

convoyeur agencé en dépression car il limite l'usure du

ventilateur et donc le coût de fonctionnement du système. En plus

il ne nécessite pas de vannes rotatives aux points d'aspiration. C'est

l'agencement le plus adapté pour les systèmes de

dépoussiérage.

III-5. LES VENTILATEURS

Le ventilateur constitue le moteur du réseau et doit

donc être adaptés le plus précisément possible au

réseau, de façon à satisfaire le cahier des charges

(débit correct) tout en gardant un comportement

énergétique optimum.

III-5-1. Définition

Le ventilateur est une turbomachine, comportant une ou

plusieurs roues autour d'un axe, entraînée par une puissance

mécanique primaire qui lui est transmise. Il entretient

l'écoulement d'un fluide gazeux qui reçoit ainsi, en le

traversant, une puissance mécanique utilisable (puissance utile)

correspondant à un travail réel.

III-5-2. Principe de

fonctionnement

Les installations aérauliques sont classées en

fonction de leurs pressions totales  les classements généralement admis sont : les classements généralement admis sont :

· Basse pression :

· Moyenne pression :

· Haute pression :

Le ventilateur fournit la différence de pression totale

entre ses ouies entrée et sortie de l'air. Comme indiqué

à la figure 7, [9] cette pression totale obtenue

à la sortie du ventilateur, se dissipe progressivement dans le

réseau aéraulique. entre ses ouies entrée et sortie de l'air. Comme indiqué

à la figure 7, [9] cette pression totale obtenue

à la sortie du ventilateur, se dissipe progressivement dans le

réseau aéraulique.

La pression produite par le ventilateur, appelé

pression TOTALE est la somme de deux pressions distinctes : STATIQUE +

DYNAMIQUE

Ou  est la pression statique qui correspond aux frottements que l'air doit

vaincre pour s'écouler dans le circuit et est la pression statique qui correspond aux frottements que l'air doit

vaincre pour s'écouler dans le circuit et  est la pression dynamique ou encore la surpression nécessaire

pour générer la vitesse de l'air dans la conduite. Elle vaut est la pression dynamique ou encore la surpression nécessaire

pour générer la vitesse de l'air dans la conduite. Elle vaut  avec V=vitesse de refoulement et avec V=vitesse de refoulement et  =masse volumique du fluide =masse volumique du fluide

00000000000000000000000000000000000000

La somme de la pression totale à l'ouïe

d'aspiration et de la pression totale au refoulement représente la

hauteur manométrique totale du ventilateur (figure 8). Il s'ensuit

l'établissement d'un débit de fluide continu.

000000000000000000000000000000000000000

III-5-3. Types de ventilateurs

Deux types de ventilateurs sont principalement utilisés

en aéraulique :

· Les ventilateurs axiaux (ou hélicoïde),

· Les ventilateurs centrifuges.

Ces deux types font partie des turbomachines. Leurs noms

proviennent du mouvement de l'air durant la compression comme

présenté à la figure 9. [8]

000000000000000000000000000000000000000000000000000000000000000000000000000

|

Tableau 2 :

Comparaison des types de ventilateurs

|

|

TYPES de ventilateur

|

Ventilateurs axiaux (ou

hélicoïde),

|

ventilateurs centrifuge

|

|

PRINCIPE DE FONCTIONNEMENT

|

l'air a un mouvement hélicoïdal

la distance entre la veine fluide et l'axe de la roue reste

constante

|

l'air s'éloigne de cet axe au fur et à mesure

de la traversée du ventilateur

Il résulte de cet éloignement de l'axe une

augmentation de la vitesse de l'air, et donc de la pression dynamique qui va

s'ajouter à la pression statique créée par les

pales

|

|

DIFFERENCE DE PRESSION

|

Faible différence de pression totale entre l'amont et

l'aval

|

Forte différence de pression totale entre l'amont et

l'aval

|

|

DEBIT VOLUMIQUE

|

section d'entrée grande et donc forte capacité

de débit volumique

|

section d'entrée faible et donc faible capacité

de débit volumique

|

III-5-4. Choix justifié

du type de ventilateur

Pour un choix méthodique, nous avons fait une

étude comparative des deux types de ventilateurs cités

ci-dessus.

Vu le tableau comparatif 2 ci-dessus et en tenant compte du

débit voulu  qui est assez modeste, nous optons pour un ventilateur centrifuge avec

turbine à roue fermée incliné. qui est assez modeste, nous optons pour un ventilateur centrifuge avec

turbine à roue fermée incliné.

III-5-5. Description d'une

machine centrifuge

Vue éclatée [8]

0000000000000000000000000000000000000000000000

· Le pavillon d'entrée : de sa conception

dépend une bonne partie du rendement du ventilateur ;

· La turbine qui sera choisie pour une classe

d'application selon un rendement (type de matière à transporter,

hauteur manométrique)

· La volute ou enveloppe, de forme spiraloïde c'est

d'elle que dépendront souvent les problèmes de bruit ; la volute

participe aussi au rendement et à la hauteur manométrique du

ventilateur ;

· le socle support comportant les éléments

de transmissions de la vitesse de rotation et permettant de poser le

ventilateur au sol.

Schéma d'un ventilateur centrifuge

000000000000000000000000000000000

La roue

Elle comporte des canalisations formées par le disque,

les flasques de recouvrement et les aubages.

Les différentes turbines sont

représentées à la figure 12 avec leurs utilisations.

0000000000000000000000

Le distributeur

Le rôle du distributeur, situé en amont de la

roue (non représenté sur la figure 11) est de permettre une

orientation correcte des filets fluides à leur entrée dans la

roue. Il n'existe en fait que dans les pompes à plusieurs étages

de compression. Il permet alors d'effectuer la liaison entre l'étage

amont (au niveau de la volute) et l'étage aval (au niveau des

ouïes).

Le diffuseur

Avec ou sans aubages, cet organe permet de transformer en

partie l'énergie cinétique (pression dynamique) en énergie

potentielle (pression statique) et d'orienter correctement le fluide à

la sortie de la roue pour son entrée dans la volute ou dans le

distributeur de l'étage suivant.

La volute

Son rôle consiste essentiellement à transformer

le mouvement de rotation du fluide en mouvement de translation.

Le divergent

Comme le diffuseur, il permet de transformer une fraction de

l'énergie cinétique du fluide en énergie potentielle, ceci

afin de limiter les pertes de charge dans les canalisations de transport du

fluide

CHAPITRE IV CONCEPTION ET DIMENSIONNEMENT

DU SYSTEME D'ASPIRATION

|

|

Contenu du chapitre

|

IV-1. DESCRIPTION

IV-1-1. Schéma pneumatique du système

IV-1-2. Vue en perspective du système

IV-1-3. Description du fonctionnement

IV-2. DIMENSIONNEMENT

IV-2-1. Dimensionnement du réseau aéraulique

IV-2-1-1. Hypothèses

IV-2-1-1-1.

Vitesse

d' écoulement

IV-2-1-1-2.

Débit

d'air à prévoir

IV-2-1-2. Le capotage

IV-2-1-3. Calcul du réseau

IV-2-1-3-1. Choix de la méthode

IV-2-1-3-2. Sections (diamètre) des

conduites

IV-2-1-4. Calcul des pertes de charges

IV-2-1-4-1. Pertes de charges

linéaires

IV-2-1-4-2. Pertes de charges

singulières

IV-2-1-4-3. Pertes de charges à la

traversée du filtre

IV-2-1-4-4. Pertes du au capotage

(entrée du réseau de gaine)

IV-2-2. Calculs du ventilateur

IV-2-2-1. Hauteur manométrique du

ventilateur

IV-2-2-2. Choix du ventilateur

IV-2-2-3. Puissance électrique absorbée par

le ventilateur :

IV-2-3. Dimensionnement de la transmission de puissance

IV-2-3. Dimensionnement de la cabine

IV-2-4. Choix du filtre à poussières

IV-3. SCHEMA ELECTRIQUE DU SYSTEME ET EVALUATION DU COUT

DE REALISATION

VI-3-1. Schéma de puissance

VI-3-2. Schéma de commande

VI-3-3. Description du fonctionnement

VI-3-4. Coût de réalisation du système

IV-1. DESCRIPTION

Il est question dans cette section de présenter les

différentes illustrations du système conçu à

savoir : le schéma pneumatique et le dessin d'ensemble. Nous

décrirons à la fin de la section le fonctionnement du

système et le rôle de chaque composant sera

spécifié.

IV-1-1. Schéma

pneumatique du système

00000000000000000000000000000000

Sur le plan pneumatique, le système est

constitué d'un ventilateur, d'un filtre à poussière, et

d'un réseau de tuyauterie. Les autres accessoires nécessaires au

fonctionnement du système ne sont pas visibles sur ce schéma.

Mais, ils sont explicités sur le dessin d'ensemble.

IV-1-2. Vue en perspective du

système

00000000000000000000000000000000000000

000000000000000000000000000000000

IV-1-3. Fonctionnement du

système

Le ventilateur centrifuge (5), mis en mouvement par un moteur

électrique (6), à travers un système poulie courroie (7 -

10), crée le flux d'air de vitesse suffisante dans le réseau de

gaine mis en place (3) et permet ainsi le transport des poussières

produites dans la cabine de ponçage (1). Les dites poussières,

à la traversée du dépoussiéreur (4) sont retenues

et permets ainsi d'épurer l'air rejeté dans la nature par le

circuit refoulant.

ROLE DE CHAQUE ELEMENT

· Cabine de ponçage

La cabine de ponçage est constituée

essentiellement d'une table de ponçage adaptée et d'un pupitre de

commande simple d'utilisation, elle sert de poste de travail et est

conçue de façon à limiter l'effet du vent extérieur

qui rendrait le système inefficace en acheminant la poussière

hors du circuit réservé

· Capot d'aspiration

Il a pour rôle de confiner la source de poussière

de façon à ce que la vitesse de l'air résultant de cette

restriction soit suffisante pour entraîner les particules

libérées car l'ampleur et le coût d'un système de

dépoussiérage sont intimement liés au volume d'air

extrait. Par conséquent, le dit capot sera le plus proche possible de la

source de poussière et il sera au mieux orienté dans la direction

d'écoulement des copeaux.

· Conduites

Les conduites servent essentiellement à canaliser le

flux d'air créé par le ventilateur. Elles sont conçues de

façon à minimiser les pertes de charges lors de

l'écoulement tout en assurant l'étanchéité des

liaisons.

· Filtre séparateur

Son rôle est de séparer la poussière de

l'air dans lequel elle est en suspension.

· Ventilateur

Le ventilateur crée et entretient l'écoulement

du flux d'air qui reçoit ainsi, en le traversant, une puissance

mécanique utilisable et suffisante pour déplacer les particules

dans les conduites. Il devra minimiser la consommation

énergétique du moteur et maintenir un niveau sonore acceptable.

· Moteur

Le moteur assure le mouvement de rotation de la turbine du

ventilateur à travers le système poulie courroie. Il transforme

alors l'énergie électrique qu'il reçoit en énergie

mécanique utile.

· Ensemble poulie courroie

Le système poulie courroie permet de transmettre le

mouvement de rotation de l'arbre du moteur à celui du ventilateur tout

en respectant les vitesses nécessaires pour le fonctionnement de chaque

élément.

IV-2. DIMENSIONNEMENT

En vue d'obtenir les caractéristiques idéales pour

chaque élément du système, nous allons les dimensionner au

fur et à mesure en gardant toujours è l'esprit l'exigence

économique sur le coût de réalisation

IV-2-1. Dimensionnement du

réseau aéraulique

Le réseau aéraulique doit permettre d'assurer

les différents flux d'air. Une fois les débits connus, il faut

alors déterminer les caractéristiques des ses différents

éléments (ventilateur, filtre, sections des conduites, bouches de

soufflage et d'aspiration ...) et la manière de les connecter (formes et

longueurs des gaines et des coudes, dérivations).

IV-2-1-1.

Hypothèses

IV-2-1-1-1. Vitesse

d'écoulement

Cette

vitesse de transport est un facteur essentiel pour les réseaux

d'évacuation d'air poussiéreux : elle doit d'une part avoir une

valeur suffisante pour éviter une sédimentation des

poussières et un bouchage des canalisations. D'autre part, nous

évitons d'utiliser des vitesses trop élevées de

façon à limiter les pertes d'énergie, le bruit

aéraulique et l'abrasion des tuyauteries. Enfin, le choix résulte

d'un compromis entre le coût de l'installation et celui de son

exploitation :

· Les grandes sections, qui correspondent aux petites

vitesses, sont limitées par les contraintes architecturales et la

sédimentation. Ceci entraînant un coût d'installation

élevé.

· Les petites sections, qui correspondent aux grandes

vitesses, sont limitées par le bruit engendré et la corrosion des

conduites qui réduit leurs durées de vie Ceci entraîne un

Coût d'exploitation élevé.

La figure de l'annexe 2 donne, en fonction du débit

volumique, les vitesses recommandées par la norme pour les installations

aérauliques, ainsi que les pertes de charge linéaires qu'elles

créent suivant le diamètre de la conduite.

La vitesse choisie à cet effet est de

20 m/s

IV-2-1-1-2. Débit

d'air à prévoir

Pour déterminer le débit d'air dans les

conduites, nous tiendrons compte des deux paramètres suivants :

- La vitesse de rotation de l'outil et sa dimension qui

engendrent, comme un ventilateur, un déplacement d'air qu'il sera

nécessaire de capter ;

- Le volume de copeaux ou de déchets produit par

l'outil meule.

Données

Surface du carreau à poncer :  ; a =300 mm (surface carrée de coté a) ; a =300 mm (surface carrée de coté a)

Épaisseur moyenne à enlever du

carreau :

Masse Volumique du carreau :

Taux de transport admissible :

Nombre de carreaux poncés par heure :

Production Totale de déchets en kg à

l'heure :

Débit

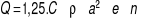

Étant donné que la réglementation

interdit d'utiliser des réseaux d'aspiration au delà de 0,2

kg/m3 /h, ou encore 5 m3/h par kg, nous

prévoyons avec un coefficient de sécurité de 1,25 un

débit de :

AN :

Nous considérons donc un débit de 2700

m3/h

IV-2-1-2. Le capotage

Le capot désigne l'entrée du réseau de

gaine et la bouche d'aspiration. Il est déterminé de façon

à profiter de la trajectoire naturelle des poussières (et

notamment de leurs force ascensionnelle), pour mieux les canaliser et surtout

éviter toute conception de capotage, fondée sur un

entraînement à contre-courant qui se révèle toujours

d'une moindre efficacité pour une dépense

énergétique supérieure.

Un bon capot doit répondre aux exigences suivantes.

§ Ne pas gêner le fonctionnement de l'outil meule

;

§ Être dans la trajectoire de projection des

copeaux ;

§ Être suffisamment enveloppant, mais non

complètement fermé, pour capter le maximum de

poussières.

Variation des vitesses d'air au voisinage d'une

entrée d'aspiration

La vitesse de l'air varie très rapidement d'un point

à un autre tout autour de la bouche du capot. La figure 14 [6] montre

d'après les résultats de DALLA-VALLE, la forme des surfaces

d'égale vitesse devant une bouche d'aspiration circulaire sans

collerette et avec collerette. Les vitesses sont indiquées en

pourcentage de la vitesse moyenne dans la section d'entrée (V). Cette

figure montre que la vitesse décroît très rapidement avec

la distance au dispositif de captage. Par exemple, à une distance

égale au diamètre de l'ouverture, la vitesse de l'air n'est plus

dans l'axe que d'environ 7% de V sans collerette et d'environ 10% de V avec une

collerette.

0000000000000000000000000000000000

La forme des courbes d'égales vitesses dépend

d'autres facteurs directement liés à la géométrie

du capot, par exemple :

§ la proportion entre le grand et le petit

côté, si l'entrée est de section rectangulaire ;

§ la présence d'un flasque ou collerette sur le

pourtour de l'entrée qui repousse vers l'extérieur les courbes

d'égales vitesses et par conséquent accroît

l'efficacité du capot ; (figure 15)

Nous adoptons finalement le capot schématisé

à la figure 16 (comportant un convergent et une collerette) qui

enveloppe bien le poste de travail. La collerette permettra de repousser les

lignes d'égales vitesses vers l'extérieur et permettra ainsi de

maintenir la vitesse d'aspiration à une bonne distance de

l'entrée des gaines.

000000000000000000000000000000000000

000000000000000000000000000000000000000000

IV-2-1-3. Calcul du

réseau

Ici, nous devons déterminer les caractéristiques

des conduites à prévoir dans les différentes branches du

réseau, trouver les pertes de charges totales dans le réseau et

la hauteur manométrique du ventilateur à installer. De nombreuses

méthodes existent dont les plus connues sont :

· Le dimensionnement à perte de charge

linéaire constante,

· Le dimensionnement à vitesse constante,

· Le dimensionnement à regain de pression

statique,

· L'optimisation technico-économique.

IV-2-1-3-1. Choix de la

méthode

Une rapide étude comparative (tableau 3) des

différentes méthodes évoquées ci-dessus nous permet

de choisir rigoureusement celle qui répond le mieux au cahier des

charges de notre système.

|

Tableau 3 :

Choix de la méthode de dimensionnement

|

|

Méthode

|

dimensionnement à perte de charge

linéaire constante

|

dimensionnement à vitesse constante

|

dimensionnement à regain de pression

statique

|

L'optimisation

technico-économique

|

|

Objectif

|

déterminer le diamètre des différents

tronçons de façon à avoir une perte de charge

linéaire constante dans tout le réseau

|

dimensionner les différentes sections de passage de

façon à avoir une vitesse constante dans toute l'installation

|

L'objectif de cette méthode est d'obtenir une pression

statique quasi-constante à chaque noeud du réseau.

|

minimisation du coût énergétique de

fonctionnement de l'installation, d'investissement initial,

|

|

Avantage

|

méthode simple et rapide

appointé pour des réseaux à une branche

|

méthode simple et rapide

appointé pour des réseaux à une branche

|

méthode prenant en compte dès le départ

l'équilibrage du réseau.

l'utilisation optimale de la pression totale

délivrée par le ventilateur.

|

Optimisation de l'ensemble de l'installation, ventilateur

compris, d'un point de vue énergétique mais aussi

économique

|

|

Inconvénients

|

ne correspondent à aucun optimum puisque

l'équilibrage du réseau est « artificiel » :

|

ne correspondent à aucun optimum puisque

l'équilibrage du réseau est « artificiel » :

|

calculs itératifs sur chaque branche du réseau

pouvant rapidement devenir fastidieux

|

Calculs fastidieux

Programmation informatique obligatoire

|

En examinant le tableau 3 et en tenant compte des exigences du

cahier des charges qui demande une vitesse d'aspiration de 20 m/s à la

bouche d'aspiration et compte tenu du fait que notre réseau

présente une seule branche, nous avons opté pour la

méthode de dimensionnement à vitesse constante

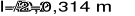

IV-2-1-3-2. Diamètre

des conduites

Ayant choisi la méthode de dimensionnement à

vitesse constante, nous calculons le diamètre des conduites de

façon à maintenir une vitesse constance dans toute

l'installation.  , soit : , soit :

(1) (1)

AN : D = 0,195 m = 195 mm Nous utiliserons le

diamètre normalisé le plus proche D= 200 mm

IV-2-1-4. Calcul des pertes

de charges

Très simplement, la différence des pressions

statiques entre deux points A et B d'un circuit de fluide est appelée

perte de charge entre A et B. Ainsi pour l'étude de la pression

nécessaire, sous laquelle devra fonctionner le ventilateur à

installer pour fournir le débit d'air requis, il sera nécessaire

de décomposer l'installation en tronçons

élémentaires pour lesquels la perte de charge est facile à

calculer connaissant l'emplacement des différents accessoires (bouches

d'air, filtres, coude, etc...) et les flux d'air à mettre en oeuvre.

Nous avons à cet effet, dessiné le réseau

aéraulique, en utilisant une représentation en perspective

dimétriques (figure 17). Ce schéma comporte tous les accidents

(coudes, branchements...) auxquels nous avons attribué des

repères. Il est indiqué le débit qui traverse les

conduites, et, sur chaque partie rectiligne, la longueur séparant deux

accidents.

0000000000000000000000000000000000000

IV-2-1-4-1. Pertes de

charges linéaires

Données

|

; ;

|

|

= 0,03 mm pour les conduites PVC rigide utilisées = 0,03 mm pour les conduites PVC rigide utilisées

|

|

= 0,00014 : rugosité relative = 0,00014 : rugosité relative

|

|

= 0,021 du diagramme de Moody Mourine en annexe = 0,021 du diagramme de Moody Mourine en annexe

|

|

= 1,2 Kg/m3 = 1,2 Kg/m3

|

|

= 20 m/s = 20 m/s

|

|

= 220 mm = 220 mm

|

|

= longueur de chaque tronçon considéré = longueur de chaque tronçon considéré

|

|

Longueur d'un coude

|

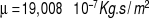

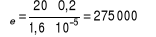

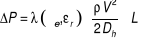

La perte de charge linéaire est donnée par la

formule :

(2) (2)

Avec :

|

:

|

Nombre de Reynolds (vaut ) )

|

|

:

|

Viscosité cinématique de l'air

|

|

|

:

|

Hauteur des aspérités de surface en mm

|

|

|

:

|

Coefficient de frottement ; fonction de  et de et de

|

|

|

:

|

Masse volumique du fluide (air)

|

|

|

:

|

Vitesse de l'air dans la conduite

|

|

:

|

Diamètre intérieur de la conduite (circulaire)

|

|

|

:

|

Longueur totale du tronçon considéré en

incluant les longueurs engendrées par les coudes.

|

En utilisant les données ci-dessus et la formule

(2), nous avons pour chaque tronçon, regroupé

les résultats dans le tableau 4 suivant :

|

Tableau 4 :

Pertes de charges linéaires

|

|

Tronçon

|

Longueur en m

|

Perte de charge  en Pascal en Pascal

|

|

A - E

|

5,642

|

129,25

|

|

F - G

|

0,6

|

13,75

|

|

H - J

|

4,314

|

98,83

|

IV-2-1-4-2. Pertes de

charges singulières

Données

|

= 1,2 Kg/m3 = 1,2 Kg/m3

|

|

= 20 m/s = 20 m/s

|

|

1 pour tous les coudes. Soit un coefficient de pertes de charges

singulières 1(*) 1 pour tous les coudes. Soit un coefficient de pertes de charges

singulières 1(*)

|

La perte de charge singulière pour chaque accident est

donnée par la formule :

(3) (3)

Avec :

|

|

:

|

coefficient de perte de charge singulière de l'accident

considéré

|

|

|

:

|

Masse volumique du fluide (air)

|

|

|

:

|

Vitesse de l'air dans la conduite

|

En utilisant les données ci-dessus et la formule

(3), nous avons pour chaque tronçon, regroupé

les résultats dans le tableau 5 suivant :

|

Tableau 5 :

Pertes de charges singulières

|

|

Tronçon

|

Nombre de coudes

|

Coef

|

Perte de charge  en Pascal en Pascal

|

|

A - E

|

3

|

0,30

|

216

|

|

F - G

|

0

|

-

|

0

|

|

H - J

|

1

|

0,30

|

72

|

|

Sortie J

|

-

|

1

|

240

|

IV-2-1-4-3. Pertes de

charges à la traversée du filtre

Les documents constructeurs des filtres nous donnent les valeurs

moyennes des pertes de charges à travers un filtre propre et

encrassé. Nous nous plaçons dans le pire en supposant le filtre

encrassé. On a alors : [9]

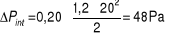

IV-2-1-4-4. Pertes du au

capotage (entrée du réseau de gaine)

En examinant l'abaque présentée en annexe 6 ;

nous trouvons pour le capot de forme conique avec collerette proposé

à la figure 16 un coefficient de perte de charge singulière de

et donc une perte de charge : et donc une perte de charge :

Tableau récapitulatif

|

Tableau 6 :

Récapitulatif des pertes de charges dans le

réseau

|

|

Branche

|

|

|

|

|

|

|

|

|

|

|

|

Entrée

|

-

|

-

|

-

|

-

|

-

|

-

|

0.20

|

-

|

48

|

48

|

|

A - E

|

220

|

5,642

|

0,03

|

20

|

275000

|

0,021

|

0,30

|

129,25

|

216

|

345,25

|

|

Filtre

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

300

|

300

|

|

F - G

|

220

|

0,6

|

0,03

|

20

|

275000

|

0,021

|

-

|

13,75

|

0

|

13,75

|

|

H - J

|

220

|

4,314

|

0,03

|

20

|

275000

|

0,021

|

0,30

|

98,83

|

72

|

170,83

|

|

Sortie

|

-

|

-

|

-

|

-

|

-

|

-

|

1

|

-

|

240

|

240

|

|

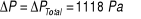

IV-2-2. Calculs du ventilateur

Il s'agit dans cette partie de trouver le ventilateur qu'il

faut pour vaincre les charges calculées ci-dessus et créer le

débit nécessaire. Nous allons donc déterminer ses

caractéristiques à l'aide des courbes de fonctionnement  fournies par les constructeurs de ventilateurs. fournies par les constructeurs de ventilateurs.

IV-2-2-1. Hauteur

manométrique du ventilateur

Le ventilateur à installer doit donc pouvoir

débiter Q = 2700 m3/h et une hauteur

manométrique de  car le circuit est formé d'une seule branche. car le circuit est formé d'une seule branche.

IV-2-2-2. Choix du

ventilateur

Tout le réseau étant défini, nous

pouvons maintenant déterminer la courbe caractéristique du

réseau (appelée aussi ouverture)  avec avec  : débit volumique dans la branche racine (ou débit

principal): en supposant que la perte de charge induite par le réseau

peut se mettre sous la forme: : débit volumique dans la branche racine (ou débit

principal): en supposant que la perte de charge induite par le réseau

peut se mettre sous la forme:  Cette caractéristique a une allure parabolique, avec toutefois

une partie linéaire pour les petits débits, correspondant au

régime laminaire. Cette zone n'étant jamais atteinte en

fonctionnement, nous pouvons l'ignorer car c'est le point de fonctionnement qui

nous intéresse. [4] Cette caractéristique a une allure parabolique, avec toutefois

une partie linéaire pour les petits débits, correspondant au

régime laminaire. Cette zone n'étant jamais atteinte en

fonctionnement, nous pouvons l'ignorer car c'est le point de fonctionnement qui

nous intéresse. [4]

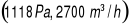

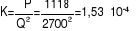

Connaissant le point de fonctionnement souhaité,  . Nous trouvons le coefficient K : . Nous trouvons le coefficient K :

Pour trouver le point de fonctionnement de l'installation,

nous reportons cette courbe de charge sur les caractéristiques [11] des

ventilateurs fournies par le constructeur (EUROPLAST). Le point de

fonctionnement est défini par l'intersection des deux courbes 2(*)

Point de fonctionnement :

Avec ce point de fonctionnement, le ventilateur choisi est bien

adapté au circuit et vaincra les pertes de charges dans ce

dernier ; en effet :

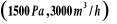

La hauteur manométrique de fonctionnement (1500 Pa) est

largement supérieure à la perte de charge totale à travers

le réseau qui est de 1118 Pa et le débit de fonctionnement du

ventilateur (3000 m3/h) est supérieur au débit

souhaité (2700 m3/h)

Caractéristiques du ventilateur : VCPL 315

de EUROPLAST [11]

|

Tableau 7 :

Caractéristiques du ventilateur

|

|

caractéristique

|

Valeur

|

unité

|

|

Débit

|

3000

|

m3/h

|

|

Hauteur manométrique

|

1500

|

Pa

|

|

Vitesse de rotation

|

1850

|

tr/min

|

|

rendement

|

53

|

%

|

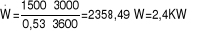

IV-2-2-3. Puissance

électrique absorbée par le ventilateur :

Connaissant le point de fonctionnement , nous pouvons calculer la puissance absorbée par le

ventilateur : , nous pouvons calculer la puissance absorbée par le

ventilateur :

(4) (4)

Avec  = 0,53 = rendement global du ventilateur = 0,53 = rendement global du ventilateur

AN.

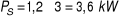

V-2-2-4. Choix du

moteur

Vu la puissance calculée ci-dessus ; et en consultant

les catalogues du fabricant [7] de moteur allemand

Germanischer Lloyd Det Nrske Veritas, nous prenons le moteur

asynchrone de type K21R 100 L2 de caractéristiques standard

suivantes :

|

Tableau 8 :

Caractéristiques du Moteur

|

|

caractéristique

|

Valeur

|

unité

|

|

P

|

3

|

KW

|

|

N

|

2865

|

tr/min

|

|

Puissance

|

100%

|

|

83,4

|

%

|

|

75%

|

|

84,2

|

%

|

|

100%

|

Cos

|

0,84

|

-

|

|

I

|

6,15

|

A

|

|

J

|

0,00275

|

Kg.m2

|

|

M

|

25

|

Kg

|

Avec :

: Puissance du moteur : Puissance du moteur

: Vitesse de rotation du moteur : Vitesse de rotation du moteur

: Moment d'inertie : Moment d'inertie

: Rendement : Rendement

: Facteur de puissance : Facteur de puissance

: Intensité du courant nominal : Intensité du courant nominal

: Masse du moteur : Masse du moteur

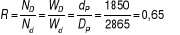

IV-2-3. Dimensionnement de la

transmission de puissance

En considérant les caractéristiques du moteur

obtenu ci-dessus (2865 tr/min), et étant donné que le ventilateur

doit tourner à 1850 tr/min, mous devons donc trouver un accouplement

permettant d'assurer les vitesses voulues.

IV-2-3-1. Choix du Types de

transmission de puissance

|

Tableau 9 : Choix de la

transmission de puissance

|

|

Autres types de transmissions

|

Transmission poulies courroies

|

|

Caractéris-tiques

|

Par engrenage

|

Par roue et chaîne

|

Courroies crantées (synchrones)

|

Courroies trapézoïdales (en v)

|

Courroies plates

|

|

Couples admissibles

|

Très élevés

|

élevés

|

Assez élevés

|

Moyens

|

Faibles

|

|

Puissances admissibles

|

Très élevés

|

élevés

|

Assez élevés

|

élevés

|

Faibles

|

|

Rapport limite de transmission

|

|

|

|

|

|

|

Position des arbres

|

Tous cas possibles3(*)

|

Parallèles

|

Parallèles

|

Parallèles

|

Parallèles et autres

|

|

Vitesses limites ( ) )

|

à à

|

13 à 20

|

60

|

40

|

80 à 100

|

|

Rendements ( ) )

|

98

|

|

|

70 à 96

|

98

|

|

Durée de vie

|

Élevé

|

Assez élevé

|

limitée

|

limitée

|

Limitée

|

|

Lubrification

|

Nécessaire

|

Nécessaire

|

inutile

|

inutile

|

Inutile

|

|

Inconvénients

|

- Entraxe précis

- Lubrification

- encombrement

|

- Bruyantes

- lubrification

|

- Synchronisme non parfait

|

- rendement

|

- Faibles couples

|

|

Avantages

|

- Synchronisme

- Précision

- Grands couples

- Grandes puissances

|

- Assez bon synchronisme

- Supportent des tensions élevées

|

- Entretien réduit

- Vitesses angulaires constantes

|

- Économiques

- Encombrements réduits

- Permet un groupement en parallèle

|

- Grandes vitesses

- Rendements élevés

- Silencieuses

|

A la lecture du tableau 9, nous prendrons une transmission poulie

courroies trapézoïdales qui a l'avantage d'être

économique et qui permet des transmissions de puissances

élevés.

IV-2-3-2. Dimensionnement

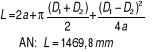

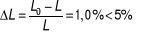

des poulies et courroies

Il s'agit ici de trouver les caractéristiques (dimensions,

matière, ...) des différents éléments entrant dans

la transmission du mouvement de rotation de l'arbre du moteur à celui du

ventilateur.

Données :

P = 3 kW

= 2865 tr/min = 2865 tr/min

= 1850 tr/min = 1850 tr/min

Puissance de service Ps

Il est donné par la formule :  ou KS est le facteur de service dépendant du taux

d'utilisation journalier et du type de fonctionnement du système. Ainsi,

pour un système fonctionnant en moyenne 07 heures par jour et sans

à coups, nous trouvons [3] : KS= 1,2 et par suite, ou KS est le facteur de service dépendant du taux

d'utilisation journalier et du type de fonctionnement du système. Ainsi,

pour un système fonctionnant en moyenne 07 heures par jour et sans

à coups, nous trouvons [3] : KS= 1,2 et par suite,

Choix des sections (types de courroies)

Les sections normalisées des courroies

trapézoïdales sont classées en séries et

consignés dans un graphique [3]. Ces sections sont fonctions de la

puissance de service  et de la vitesse de rotation de la petite poulie et de la vitesse de rotation de la petite poulie

Ainsi, nous prenons en fin de compte une courroie de type A de la

série classique dont la section est représentée à

la figure 19.

0000000000000000000

Matériaux de la courroie : caoutchouc (usuel) de

caractéristiques suivantes :

Caractéristique de courroies usuelles en

caoutchouc.

Avec :

: Résistance à la rupture : Résistance à la rupture

: Masse volumique : Masse volumique

E : Module d'élasticité

Diamètres primitifs des poulies

Le rapport de transmission vaut

Nous choisissons donc un diamètre normalisé

[3] pour la grande poulie  et par suite nous trouvons celui de la petite poulie et par suite nous trouvons celui de la petite poulie

DP = 180 mm et dP = 118 mm

Vitesse linéaire des courroies

La vitesse linéaire de la courroie est bien

inférieure à la vitesse limite qui vaut

Choix de l'entraxe a

On a :  donc [3] donc [3]  soit encore : soit encore :

Calcul de la longueur primitive de la

courroie

(5) (5)

La valeur trouvée ci-dessus n'étant pas

normalisée [3], nous prendrons celle qui l'est et qui est la plus

proche :

L'écart relatif entre  est bien inférieur à l'écart maximal admis. En

effet : est bien inférieur à l'écart maximal admis. En

effet :

Puissance de base de la courroie

La puissance de base est fonction de la vitesse de la courroie

VC et du type de courroie (A), à la lecture des tables [3] y

afférentes nous trouvons :

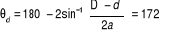

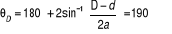

Angle d'enroulement des poulies

Pour la petite poulie, on a :

Pour la grande poulie, on a :

Donc les conditions de fonctionnement sont respectées Donc les conditions de fonctionnement sont respectées

Puissance admissible

Avec :

: Puissance de base : Puissance de base

: Coefficient de correction lié à la longueur de la

courroie car plus une courroie est longue, plus la durée de vie est

élevé. : Coefficient de correction lié à la longueur de la

courroie car plus une courroie est longue, plus la durée de vie est

élevé.  Sont donné par les abaques [3] et sont fonctions tous les deux

du type de courroie et respectivement fonction du diamètre de la poulie

et de la longueur de la courroie. Sont donné par les abaques [3] et sont fonctions tous les deux

du type de courroie et respectivement fonction du diamètre de la poulie

et de la longueur de la courroie.

VI-2-4. Dimensionnement de la

cabine

OBJECTIF

L'étude de la cabine permet de répondre à

des questions comme :

· La cabine va-t-elle casser ?

· Va-t-elle beaucoup se déformer ?

· Puis-je utiliser moins de matière sans pour autant

diminuer les performances désirées ?

On peut donc à travers cette étude

réduire les coûts et le temps de conception en testant la cabine

sur ordinateur plutôt que lors de tests réels qui sont toujours

longs et chers.

MODELISATION

Nous utilisons dans cette section le logiciel de CAO

SolidWorks. Et les calculs sont effectués à l'aide du module

CosmosWorks entièrement intégré dans SolidWorks. Nous

avons identifié un seul cas de charge constitué par le poids

propre de la structure plus l'effort exercé par l'opérateur

à travers la meule au cours du ponçage. La figure 20 nous montre

la modélisation des ces efforts.

Au cours de la modélisation, nous avons

immobilisé les quatre supports en les assimilant à des liaisons

d'encastrement comme indiqué à la figure 21. Ceci impose lors du

calcul, des déplacements nuls à toutes les surfaces ainsi

désignées.

000000000000000000000000000000000000000000

Le matériau utilisé pour le calcul est l'acier

allié dont les caractéristiques principales sont

consignées dans le tableau 10

|

Tableau 10 :

caractéristiques du matériau

|

|

Nom de propriété

|

Symbole

|

Valeur

|

|

Module d'élasticité

|

E

|

2,0681e+011 N/m2

|

|

Coefficient de Poisson

|

|

0,28

|

|

Limite d'élasticité

|

|

6,2042e+008 N/m2

|

|

Masse volumique

|

|

7800.1 kg/m3

|

HYPOTHESES

Hypothèse de Linéarité

La relation entre le chargement et la réponse induite

est linéaire. Cette hypothèse est vérifiée

si : 1) La contrainte la plus élevée se situe dans la

portion linéaire de la courbe contrainte déformation,

caractérisée par un segment rectiligne partant de l'origine. 2)

Le déplacement maximum calculé est considérablement plus

petit que la dimension caractéristique de la pièce.

Hypothèse d'élasticité