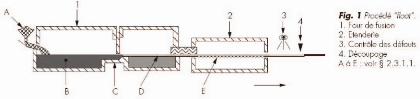

3.1.2 Le processus de fabrication (voir figure 3.1.1)

Aujourd'hui, la majorité des verres sont issus de la

méthode dite du << verre flotté >> ou << float

>> (en anglais). L'ensemble des composants du verre, quelques adjuvants

et les débris de verre sont dosés, mélangés et

amenés dans un four où le tout est chauffé à la

température de fusion de 1500°C. La silice seule a une

température de fusion plus importante (environ 1700°C) mais

grâce à l'ajout de fondant, essentiellement de la soude et des

débris de verre on peut donc diminuer la température de fusion.

La soude entre en fusion à une température de 1200°C et

crée donc un bain dans lequel trempe la silice. Les atomes de silices

sont donc chauffés sur toute leur surface, ce qui diminue le besoin de

chaleur. A la sortie du four la température n'est plus que de

1100°C, le liquide visqueux est versé sur de l'étain en

fusion plus dense que le verre. Cette particularité permet au verre de

flotter sur l'étain et d'avoir une surface parfaitement plane et aussi

une épaisseur constante. Le bain d'étain est placé sous

une atmosphère d'azote et d'hydrogène afin d'éviter tout

risque d'oxygénation. Le verre est entraîné par rouleaux

qui fixent par leur vitesse,

l'épaisseur du vitrage. Le vitrage passe par un four de

recuisson, c'est lors de cette étape que l'on découpe le verre

aux dimensions choisies. On obtient à la fin de ce processus ce qu'on

appelle le verre recuit. D'autres traitements de finitions sont possibles afin

d'améliorer l'une ou l'autre propriété du verre. Quelques

unes des possibilités seront développées

ultérieurement. Ce procédé de fabrication en continu fait

que les industries produisent du verre 24 heures par jour et ce, tous les jours

de l'année.

Figure 3.1.1 Processus de fabrication du verre flotté

[53]

Le verre qui sort de la chaîne de fabrication peut avoir

une épaisseur variant de 2mm à 25mm. Les dimensions maximales

d'une feuille de verre standard sont de 6000mm x 3210mm (dimension maximale

chez AGC flat glass) en verre recuit avec une tolérance de 5mm. Il est

possible au niveau technique de fabriquer des feuilles avec des dimensions plus

grandes mais cela pose des problèmes au niveau du transport, l'ensemble

des chevalets a été conçu pour des feuilles de maximum 6m.

Comme pour tous les matériaux fabriqués en usine, il y a une

certaine tolérance permise sur ces mesures. De plus, il y a

également une vérification à faire vis-à-vis de

l'équerrage : il faut vérifier que les angles soient

|

suffisamment proche de 90°.

Epaisseur nominale `e' (mm)

|

Tolérance sur l'épaisseur Verre float

(mm)

|

|

3

|

#177; 0.2

|

|

4

|

#177; 0.2

|

|

5

|

#177; 0.2

|

|

6

|

#177; 0.2

|

|

8

|

#177; 0.3

|

|

10

|

#177; 0.3

|

|

12

|

#177; 0.3

|

|

15

|

#177; 0.5

|

|

19

|

#177; 1

|

|

25

|

#177; 1

|

Tableau 3.1 1 : Tolérance sur l'épaisseur nominale

du verre float valeurs [53]

|