MINISTERE DE L'ENSEIGNEMENT SUPERIEUR ET DE LA RECHERCHE

SCIENTIFIQUE

UNIVERSITE D'ABOMEY - CALAVI

INSTITUT UNIVERSITAIRE DE TECHNOLOGIE DE

LOKOSSA

GENIE INDUSTRIEL ET MAINTENANCE

|

Rapport de stage de fin de

formation FAIT A LA SOBEMAP pour

L'OBTENTION DE LA LICENCE

|

Filière : Génie Industriel

et Maintenance (GIM) Option : Maintenance

Automobile

REMISE EN état de fonctionnement DES BANCS D'ESSAIS DU

LABORATOIRE DES MOTEURS A Injection

D'ESSENCE

Thème :

Rédioé par : Supervisé par :

SAGBOHAN C.E. Amen Dr Gontrand

BAGAN

&

ZINSOU T. Sylvain

Remerciements et Dédicaces

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

REMERCIEMENTS

Nous ne pourrons commencer ce document sans adresser nos

très sincères remerciements :

+ A DIEU, le père créateur de toutes choses, sans

qui rien n'est possible, qui a inspiré ce travail.

+ Au Dr Djibril MOUSSA, Maître assistant des

Universités, Directeur de l'Institut Universitaire de Technologie de

Lokossa ;

+ Au Dr Gontrand BAGAN, Maître assistant des

Universités, responsable du département de Génie

Industriel et Maintenance de l'Institut Universitaire de Technologie de Lokossa

;

+ A Monsieur Malhahimi ANJORIN, Maître assistant des

Universités, Enseignant à l'Institut Universitaire de Technologie

de Lokossa ;

+ A l'ensemble du personnel de la SOBEMAP en particulier

Monsieur Nestor AKONDE, Sous Directeur du Matériel ; Monsieur Sylvain

BAKPE, Chef Service Formation Professionnelle ; Monsieur Gilbert ANATO, Chef

Service Atelier-Garage ; Monsieur Raoul LOKOSSOU, Chef Service Inspection et

Propreté des engins ; Monsieur Emmanuel ADEOYE, Adjoint Chef Service

Atelier-Garage Monsieur Germain GBAGUIDI, Chef Division Mécanique et

à tous les agents de la Sous Direction du Matériel pour leur

contribution remarquable et la disponibilité qu'ils ont

manifestés { notre égard durant notre stage ;

+ A la Direction Générale de la SOBEMAP qui a bien

voulu nous accueillir au sein de la société ;

+ Au Corps Professoral de l'Institut Universitaire de

Technologie de Lokossa pour toute la connaissance mise à notre

disposition durant les trois années de notre formation.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

DEDICACES

Je dédie ce modeste travail :

+ A DIEU tout puissant, lui qui a toujours su guider mes pas ;

+ A mon cher papa Paul H. SAGBOHAN qui m'a toujours

apporté soutien encouragement et réconfort ;

+ A la femme qui m'a donné la vie Célestine

HOUNTONDJI ;

+ A mes frères, mes soeurs, mes neveux, D. Paula, Ben-Oni,

Célestin, Godlove, Volter, Ruth, Pauline, Brice, Ricardos ;

+ A ma très chère amie Yannick DOSSOU-KOKO pour

tous ses conseils ; + A monsieur Odilon ADOGNON ;

+ A tous mes amis de Lokossa et de Cotonou ;

+ A ceux qui se dévouent sans cesse pour nous

éclaircir les immenses horizons du savoir et dont la vocation

mérite largement nos respects ;

+ A tous ceux qui de près ou de loin ont

contribué { l'aboutissement de ce travail.

Amen C.E. SAGBOHAN

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

DEDICACES

Je dédie ce modeste travail :

+ A DIEU le père créateur de toutes choses ;

+ A mes chers parents, mon papa ZINSOU Sourou et ma maman

AHOUNOUN Albertine, eux qui m'ont donné naissance et font tout pour que

je ne manque de rien dans mon évolution ;

+ A mes frères, Samson, Roland, Gervais ;

+ A tous ceux qui sont restés dans l'ombre et qui ont

oeuvré pour l'aboutissement de ce travail, particulièrement

à ma chère amie Murielle Dah lokonon et à Benicio ADANDE

;

+ A ceux qui se dévouent sans cesse pour nous

éclaircir les immenses horizons du savoir et dont la vocation

mérite largement nos respects ;

+ A tous mes amis de Cotonou et de Lokossa ;

+ A tous ceux qui de près ou de loin ont contribué

{ l'aboutissement de ce travail.

Sylvain T. ZINSOU

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

0000001] 0

REMERCIEMENTS i

DEDICACES ii

SOMMAIRE. iii

INTRODUCTION GENERALE 1

1ère PARTIE: RAPPORT DE STAGE 2

Introductiong~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~

2

Chapitre 1: Présentation des lieux de stage 3

1.1. Institut Universitaire de Technologie de Lokossa 3

1.2. SO.BE.MA.P 4

Chapitre 2: Les travaux

effectuésg~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~. 12

2.1. Section Fabrication Mécanique 13

2.2. Section Electricité 14

2.3. Section Entretien Préventif 16

2.4. Section Maintenance Mécanique 18

Conclusion 20

2ème PARTIE: REALISATION DU TRAVAIL DE FIN D'ETUDE 21

Cahier des charges. 21

Introductiong~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~.

21

Etat des bancs objet du TFE au début des travaux 22

Chapitre 3: Présentation du système Megasquirt et

ses constituants 23

3.1. Présentation du système megasquirt 23

3.2. Les différents composants constituants le

système megasquirtg~g~g~g~g~. 24

Chapitre 4: Procédure de programmation et de

paramétrage des boitiers 39

megasquirt.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

39

42

67

67

68

71

73

73

74

74

80

81

81

83

4.1. Téléchargement du code dans le boitier

4.2. Paramétrage du megasquirt

Chapitre 5 : Les interventions faites sur les bancs

5.1. Le banc de simulation multipoint

5.2. Banc monopoint BMW

5.3. Banc multipoints Ford

Chapitre 6: Remise en état de fonctionnement du

véhicule OPEL Corsa A du labo Moteur

6.1. Présentation du véhicule

6.2. Etat du véhicule au début des travaux

6.3. Présentation des divers travaux effectués

sur le véhicule

Conclusion

CONCLUSION

GENERALEg~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~.

Bibliographie

Annexeg~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~g~.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Nomenclature

Formules :

Section fabrication mécanique :

J1 est jeu de sertissage ;

D1 est côte de sertissage ;

L'équation des gaz parfaits :

P est la pression en Pa

V est le volume en m3

m est la masse en kg

MM est la masse molaire en kg/mole

R est la constante des gaz parfaits J/(mole K)

T est la température en °K

Qm est le débit massique

N est le régime de l'arbre du distributeur en

tours/minute

r est le remplissage

R0 = la résistance à T0 en

ohms,

B = constante = 2000 à 5000 K

e est la tension induite en volts,

n est le nombre de spires du bobinage,

Ö est la variation de flux produite dans

l'enroulement en Weber,

t est l'intervalle de temps durant lequel a lieu cette

variation de flux en secondes.

Sigles :

GMAO : Gestion de la Maintenance Assisté par ordinateur

;

CTN (Coefficient de Température

Négatif)

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

1ère PARTIE : RAPPORT DE STAGE

INTRODUCTION GENERALE

A notre époque oü les Nations africaines se sont

fixées comme objectif le développement, notre pays s`est

donné comme moyens, l'industrialisation et le commerce pour l'atteindre.

Aussi de grands chantiers d'installations d'industries ont pris naissance,

créant ainsi un grand besoin de cadres techniciens supérieurs

qualifiés. L'institut Universitaire de Technologie de Lokossa fait parti

des rares établissements { offrir un programme, qui permet la formation

de ces cadres moyens capables de répondre aux besoins actuels.

En effet l'institut délivre la licence professionnelle

dans les filières technologiques parmi lesquelles figurent le

Génie Industriel et Maintenance. Comme toutes les autres filières

de l'institut, la notre est étendue sur trois années de cours

continus. C'est un vaste programme dont le contenu très

intéressant transforme progressivement l'étudiant aux cours des

années jusqu'{ ce qu'il devienne un spécialiste de

l'installation, de la gestion et du suivi d'une unité de maintenance de

tous systèmes aussi bien mécanique électroniques,

électromécaniques, automatiques, informatiques, hydrauliques,

frigorifiques, pneumatiques, etc. ; Au terme de la troisième

année de la formation, un stage de fin de formation enrichi d'un Travail

de Fin d'Etude a fait l'objet du présent document organisé en

deux grandes parties. La première partie regroupera la

présentation des différents lieux de stage et les travaux

effectués pendant le stage. La deuxième partie présentera

le travail de fin d'étude dont le thème est « Remise en

état de fonctionnement des bancs d'essai du laboratoire des moteurs a

injection d'essence de l'Institut Universitaire de Technologie de

Lokossa». Dans cette partie, nous développerons dans un premier

temps la théorie sur le boîtier électronique qui

équipe la plupart des bancs. Puis, nous décrirons tous les

travaux qui ont été faits sur chacun des bancs tout en

présentant l'état des bancs au début des travaux.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Introduction

Afin de sacrifier à la tradition, nous avons choisi de

réaliser notre stage de fin de formation à la

Société Béninoise de Manutention Portuaire (SOBEMAP)

précisément à la sous-direction du matériel. Ce

choix s'explique par la richesse du parc d'engins de manutention dont dispose

la société. En effet, la SOBEMAP dispose d'un nombre

impressionnant d'engins modernes sur lesquels on retrouve une gestion

électronique du moteur ainsi que des commandes. Ces engins

intègrent des circuits électrohydrauliques et

électromécaniques pointus. Dans cette partie du document, nous

présenterons avec détails les deux lieux de stages. Par la suite,

une attention particulière sera portée { l'organisation des

interventions de maintenance préventives { la sous-direction de la

SOBEMAP. Pour finir, nous insisterons sur les différents travaux

effectués dans les sections où nous sommes passés pendant

notre stage.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Chapitre1 : Présentation des lieux de stages.

1.1. Institut Universitaire de Technologie de

Lokossa

L'Institut Universitaire de Technologie (IUT) de Lokossa est

une école de formations technique et professionnelle de

l'Université d'Abomey-Calavi. Il est implanté sur le site du

Campus universitaire de Lokossa dans le département de Mono. Les

différents départements et options qu'offre l'Institut

Universitaire de Technologie de Lokossa sont :

> Département de Génie Industriel et Maintenance

(GIM) ;

· Option1 : Maintenance Automobile

· Option 2 : Maintenance Industrielle

> Département de Génie Mécanique et

Productique (GMP) ;

· Option 1 : Energétique

· Option 2 : Productique

> Département de Génie Electrique et

Informatique (GEI) ;

> Département de Génie Civil (GC).

La formation { l'IUT de Lokossa dure trois (03) années

réparties en quatre (04) périodes de huit (08) semaines chacune

et est sanctionnée par le diplôme de Licence Professionnelle. La

formation se donne par :

> Des enseignements théoriques ;

> Des travaux pratiques en ateliers et dans les laboratoires

;

> Des sorties pédagogiques pour des découvertes

;

> Des stages ouvriers en fin de la 1ère et

2ème années d'étude ;

> Un stage d'insertion professionnelle qui débouche

sur la réalisation d'un Travail de Fin d'Etude (TFE).

L'admission { l'IUT de Lokossa se fait :

> Par étude de dossier faite par l'Etat après

les baccalauréats scientifiques (séries C, D, E, F et le DTI)

pour les candidats nationaux ;

> Par étude de dossier faite par l'administration

de l'IUT pour le recrutement { titre payant après le baccalauréat

scientifique (séries C, D, E, F et le DTI) pour les candidats nationaux

;

> Par examen de dossier tant pour les candidats

étrangers présentés par leur gouvernement que pour les

candidats nationaux.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

L'Institut est dirigé par Monsieur Djibril MOUSSA,

Docteur en Mathématique Assistant des Universités, en

collaboration avec Monsieur Léandre VISSOH son adjoint. Ils sont

soutenus dans leurs lourdes tâches quotidiennes par des chefs

départements, des comptables, des secrétaires et un personnel

dynamique qui oeuvre pour la bonne marche dudit institut.

Tous les travaux que nous avons effectués pour le

compte du "Travail de Fin d'Etude" ont été réalisés

dans l'enceinte de l'institut au laboratoire des moteurs à injection

d'essence.

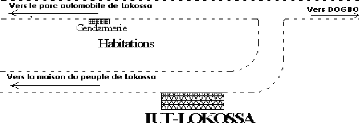

Figure n°1 : plan de

situation de l'IUT/Lokossa 1.2. SOBEMAP

1.2.1. Historique

La SO.BE.MA.P (Société Béninoise de

Manutentions Portuaires) est une société publique ayant pour

activités la manutention, la location des engins et le

transit-consignation. Son histoire remonte à la période de la

construction du WHARF (Installation métallique servant au chargement et

au déchargement des marchandises des navires) de Cotonou en 1901. A

l'époque le monopole des opérations était détenu

par un consortium de quelques agences maritimes étrangères que

furent DELMASVIELJIEUX-SOCOPAO-SOAEM-TROSCEAP et BETRACO.

Dans le souci d'améliorer leurs services en vue d'un

meilleur rendement ces différentes sociétés se

regroupèrent pour former le GEMADA en 1964 suite à l'abandon du

WHARF de Cotonou. L'année suivante, c'est-à-dire en 1965

l'intensification du trafic maritime entraîna l'accroissement des

opérations de manutention portuaire, ce qui n'a

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

pas manqué d'attirer l'attention des autorités

politiques sur l'opportunité d'une éventuelle reprise en main de

ce secteur d'activité. Ainsi survient la nationalisation du GEMADA par

ordonnance N°14/PR/MTPTPT du 04 Mars 1968 portant réorganisation

des opérations de manutention au port de Cotonou.

Ce pendant il faudra attendre le décret

N°69/80/PR/MTPTPT du 27 Mars 1969 pour que cette ordonnance connaisse une

application effective avec la création de l'ODAMAP (Office

Dahoméen des Manutentions Portuaires) au capital de 500 000 000 FCFA.

Avec la proclamation de la république populaire du Bénin le 30

novembre 1975 L'ODAMAP devient OBEMAP (Office Béninois des Manutentions

Portuaires). Quinze (15) ans plus tard, le cadre législatif fut

modifié suite aux décisions issues de la conférence des

forces vives de la nation. Ainsi l'OBEMAP s'est transformé en SOBEMAP

(Société Béninoise de Manutentions Portuaires) qui est une

société d'état { caractère commercial dotée

de la personnalité morale et de l'autonomie financière. Elle est

régie par les dispositions des statuts approuvés par le

décret N°89/380 du 29 Août 1989 ainsi que la loi

N°88-005 du 26 Avril relative à la création, {

l'organisation et fonctionnement des entreprises publiques et semi publiques en

république du Bénin.

1.2.2. Fiche Administrative de la SO.BE.MA.P

Ce tableau regroupe les informations techniques de la SOBEMAP.

Tableau1 : Fiche technique de la SOBEMAP

Raison Social

|

Société Béninoise de

Manutentions

Portuaires

|

Sigle usuel

|

SO.BE.MA.P

|

Siège social

|

Boulevard de la marina

|

Adresses

|

01 BP 35 Cotonou

|

|

|

Site web

|

www.sobemap.com

|

Statut

|

Société publique a caractère social

et industriel

|

Régime fiscal

|

Droit commun

|

|

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Date de création

|

27 Mars 1969

|

Démarrage des activités

|

1 Mai 1969

|

Capital

|

7.600.000.000

|

Registre de commerce

|

RC N° 1947 - B

|

L'INSAE

|

N° 2917191174216

|

|

1.2.3. Activités

Créée le 27 Mars 1969, la Société

Béninoise des Manutentions Portuaires (SOBEMAP) est une

Société à vocation commerciale qui a pour objet

d'exécuter au port de Cotonou les opérations de manutention, de

commissionnaire agréé en douane, et d'exercer toutes autres

activités qui s'y rapportent. Il s'agit notamment de la manutention

bord, du transbordement, de la manutention terre, de la réception, de la

garde et de la livraison des marchandises, le positionnement, le

dépotage, le groupage et le dégroupage des conteneurs.

La manutention bord consiste au chargement ou

au déchargement du navire.

Le transbordement (bord/bord ; navire/navire ;

bord /bord) consiste à faire passer des marchandises d'un navire { un

autre.

La manutention terre encore appelée

<<acconage>> consiste au déplacement des marchandises {

l'aide d'un moyen de transport du sous palan des navires au magasin et/ ou

terre plein.

La réception, la garde et la

livraison des marchandises.

Le positionnement consiste à

déplacer le conteneur du parc à conteneur vers l'air de

dépotage.

Le dépotage d'un conteneur consiste {

ouvrir le conteneur et { le décharger de son contenu pour le livret au

client.

Le groupage d'un conteneur consiste {

réunir dans un même conteneur des marchandises appartenant aux

différents clients.

Le dégroupage d'un conteneur par contre

consiste { séparer au port de destination des marchandises

groupées au paravent dans un même conteneur.

La location d'engins et la main d'oeuvre.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Il convient de noter, que la SOBEMAP s'est lancé { la

veille de la libération du secteur des manutentions portuaires dans la

politique de diversification de ses activités. Ainsi, depuis 1997, elle

exerce tant au port qu'{ l'aéroport des opérations de

déclarations en douane et d'enlèvement des marchandises aussi

bien pour son propre compte que pour le compte des tiers.

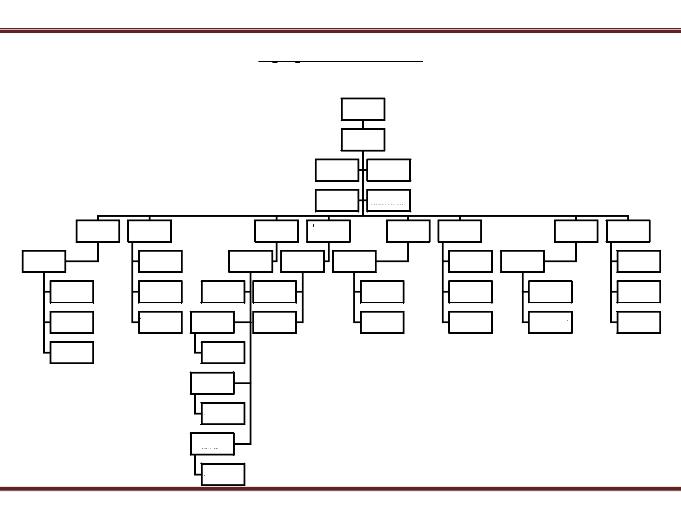

1.2.4. Organigrammes

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

DIRECTION

GENERALE

DGA

DIRECTION DE

L'EXPLOITATION

DIRECTION DES

ETUDES ET

CONTENTIEUX

DIRECTION

COMMERCIALE

ASSISTANT DE

ASSISTANT DEC

ASSISTANT DC

SERVICE SADIN

SOUS DIRECTION

TRAFIC

CONVENTIONNEL

SERVICE ETUDES ET

TRAFIC

SERVICE

CONTENTIEUX

SERVICE

COMMERCIAL

SERVICE MARKETING

SERVICE QUAIS 1-2-

3-4-5

SOUS DIRECTION

TRAFIC CONTENEUR

SERVICE QUAIS 6-7

SOUS DIRECTION DU

MATERIEL

SERVICE AG-GS-EE

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

CADRE RATTACHE

SERVICE

INFORMATIQUE

SERVICE CENTRAL

DES

APPROVISIONNEME

NTS

SERVICE

COMMUNICATION

DIRECTION DES

AFFAIRES

ADMINISTRATIVES ET

SOCIALES

DIRECTION

FINANCIERE

SERVICE

COMPTABILITE

SERVICE FINANCIER

SERVICE BUDGET ET

CONTROLE DE

GESTION

SECTION ECONOMAT

SERVICE DU

CONTENTIEUX DU

TRAVAIL

SERVICE OEUVRES

SOCIALES

ASSISTANT DAAS

DIRECTION DE LA

CONSIGNATION ET

DU TRANSIT

ASSISTANT DCT

SERVICE

CONSIGNATION

SERVICE TRANSIT

SERVICE BUREAU

D'EMBAUCHE

UNIQUE

SERVICE FORMATION

PROFESSIONNELLE

SERVICE DU

PERSONNEL

DIRECTION DES

RESSOURCES

HUMAINES

DIRECTION DU

CONTROLE ET DE LA

QUALITE

SERVICE AUDIT

INTERNE

SERVICE

STATISTIQUES ET

ETUDES

ECONOMIQUE

SERVICE CONTROLE

ET QUALITE

Organigramme de la sous direction du

matériel

SOUS DIRECTION DU

MATERIEL

SECRETARIAT

TECHNIQUE D'ETUDE

SECRETARIAT

ADMINISTRATIF

SERVICE ATELIER

GARAGE

|

|

SERVICE GESTION DES

STOCKS

|

|

SERVICE

EXPLOITATION DES

ENGINS

|

|

SERVICE INSPECTION

ET PROPRETE DES

ENGINS

|

|

|

|

|

|

DIVISION MECANIQUE

|

|

|

DIVISION ENTRETIEN

|

|

|

SECTION

MAINTENANCE

MECANIQUE

SECTION

REHABILITATION

SECTION FABRICATION

MECANIQUE

SECTION SOUDURE ET

PEINTURE

SECTION ENTRETIEN

PREVENTIF

SECTIION ELECTRICITE

SECTION MAGASIN

SECTION STATION ET

DOCUMENTATION

SECTION SOIN ET

REVERSEMENT DES

ENGINS

SECTION CONTROLE

ET SURVEILLANCE DES

ENGINS

1.2.5. Description de la Sous Direction du

Matériel

La sous Direction du Matériel est chargée

d'assurer l'entretien, le dépannage, la réparation et la gestion

du parc engins et les équipements de manutention comme définit

plus haut. Pour son fonctionnement, elle est, composée de :

· Un Secrétaire de Direction qui centralise les

courriers et assure la frappe des documents administratifs et techniques.

· Un Bureau des études Entretien(BTE), qui

recueille les informations en vue de suggestion au Sous directeur du

Matériel et qui engage la procédure de dépannage ou de

réparation du matériel d'exploitation pour une meilleure

maintenance des équipements.

C'est d'ailleurs au sein de cette direction que s'est

effectué notre stage. Elle comporte quatre (4) services :

v' Service Atelier Garage,

v' Service Gestion des Stocks,

v' Service Exploitation des Engins,

v' Service inspection et entretien des engins.

La sous Direction du Matériel est chargée

d'assurer l'entretien, le dépannage, la réparation et la gestion

du parc engins et les équipements de manutention comme définit

plus haut. Pour son fonctionnement, elle est, composée

Service Atelier et Garage

Il est subdivisé en deux(2) division qui sont :

· Division Entretien, qui comprend deux(2)

sections, elle-même subdivisées en sous section

o Section Entretien Préventif : elle est chargée

de faire l'entretien préventif des engins et comprend :

- Sous section lavage ;

- Sous section graissage gavage ;

- Sous section boulonnerie.

o Section Electricité : elle assure l'entretien et la

réparation des différents éléments et installations

électriques de la société. Elle comprend la sous section

électricité engins et sous section électricité

bâtiments.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

· Division Mécanique, qui comprend

quatre (4) sections, elles même subdivisées en trois (3)

sous-sections chacune.

o Section Maintenance mécanique : elle s'occupe du

dépannage et de la réparation des engins. Elle comporte trois (3)

sous sections (la sous section réparation gros engins de 15 à 48

tonnes, sous section réparation petit engin de 2 à 5 tonnes et la

sous section vulcanisation).

o Section Réhabilitation

Elle s'occupe de la rénovation des engins et de leurs

organes. Elle comporte deux (2) sous sections (la sous section

réhabilitation engin et la sous section réhabilitation

organe).

o Section Fabrication

Elle s'occupe de l'ajustage et de la fabrication de certaines

pièces de rechange usinables pour résoudre un temps soit peu les

problèmes de ruptures de stocks au magasin dans l'attente d'un

approvisionnement.

o Section Soudure et Peinture

Elle se charge de la soudure, de la peinture et des

constructions métalliques au profit des engins.

Service Gestion des Stocks

Sous ce service, nous distinguons deux sections ;

Elles-mêmes subdivisées en sous section :

o Section magasin

Elle s'occupe de l'entré et de la sortie des

pièces de rechange au magasin dès que besoin se fait sentir. On y

retrouve :

· La sous section magasin des pièces

détachées neuves ;

· La sous section magasin des pièces

détachées d'occasion ;

· La sous section magasin pneumatique.

o section Documentation et Station

Elle s'occupe du ravitaillement en carburant et même de la

gestion des catalogues de réparation et des pièces de rechange de

l'atelier garage.

Service Exploitation des

Engins

Ce service est divisé en deux (2) sections :

o Section Mouvement des Engins

Elle gère l'entrée et la sortie des engins sur le

parc.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

o Section Petit Matériels

Elle est composée de la sous section voilier et filmant

et de la sous section menuiserie.

Service Inspection et Propreté des Engins

Ce service comporte deux sections :

o Section Soins et Reversement des Engins

Elle s'occupe du lavage des engins et procède à la

demande et au suivi des travaux de réparation des dommages et

imperfections déclarés.

o Section Contrôle et Surveillance des Engins

Cette section procède aux examens et aux inspections des

engins au contrôle et au suivi du remplacement des pièces de

rechange et d'organes.

Chapitre 2 : Les travaux effectués

Notre stage d'insertion professionnelle s'est

déroulé { la sous direction du matériel. A cette sous

direction, tout est bien organisé de sorte que lorsqu'il y a une panne

sur un engin, le chauffeur informe la coordination. La coordination à

son tour averti le Bureau Technique d'embauche(BTE) { l'aide de la fiche de

demande de travaux. Le BTE en fonction de la panne adresse une fiche de travaux

journaliers au service qu'il faut, et du service la fiche va vers la section

qui est habileté à remédier à la panne. A la fin

des travaux, un agent de la section remplit la fiche tout en mettant ce qui a

été fait sur l'engin et retourne la fiche au BTE. Grâce {

cette fiche le BTE met { jour le fichier historique de l'engin.

Etant donné la complexité de notre formation,

nous nous retrouvons pratiquement dans toutes les sections de la sous

direction. Raison pour laquelle, au cours de notre stage, nous avons fait une

rotation au niveau de quelques sections afin de savoir se qui se passe dans

chacun de ces sections.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

2.1. Section Fabrication Mécanique

Comme tout atelier de Fabrication Mécanique, la

Section Fabrication Mécanique est équipée d'un certains

nombres de machines outils comme le tour, la fraiseuse, la perceuse, la meule,

la machine à serti.

Au cours de nos séjours dans cette section, nous avons

contribué à la réalisation de plusieurs pièces.

Cela nous a permit de travailler sur chacun des machines outils suivants : le

tour, la perceuse, la meule, la machine à serti. Cette dernière a

plus attiré notre attention étant donné qu'on ne s'en est

encore jamais servi.

Procédé de sertissage des tuyauteries

flexibles

Le sertissage des tuyauteries flexibles consiste { lier

l'embout et la tuyauterie tout en assurant une parfaite

étanchéité même aux hautes pressions. Pour le

réaliser, il faut disposer d'un embout, d'une jupe, d'un tuyau flexible

et de la machine { sertir. La machine à sertir est composée de

trois principaux éléments qui sont :

La pompe : qui fournit l'énergie

nécessaire au sertissage.

La tête de sertissage : c'est la

partie technique de la machine. C'est elle qui, grâce aux jeux de mors de

différents diamètres et à la butée, permet le

sertissage des flexibles à la bonne côte.

La butée : elle permet l'ajustement au

1/10ème de millimètre du diamètre de sertissage

selon le jeu de mors.

Le choix du diamètre de mors à utiliser est

calculé en fonction :

1' Du diamètre extérieur (D) de la jupe

1' Du diamètre (d) de la collerette de la jupe

1' Du diamètre (d') de la gorge de l'embout

Figure 2 : embout

Figure 3 : jupe

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Le diamètre de l'embout devra être égal au

diamètre intérieur du tuyau.

On détermine le jeu devant exister entre la gorge de

l'embout et la collerette de la jupe. Ce jeu J1 est calculé par la

relation:

Pour que ce jeu n'entraine pas de fuite de fluide, il faudra

le supprimer en pressant la jupe jusqu'{ ce que la collerette touche la gorge.

Le diamètre extérieur de la jupe se trouve ainsi réduit

jusqu'{ une valeur D1 qui est la côte de sertissage.

Le diamètre des mors à utiliser doit

impérativement être inferieur ou égal à la cote de

sertissage. Ensuite il faut ajuster le diamètre de sertissage en

réglant la butée grâce à un bouton moleté.

Apres la détermination du diamètre de mors

à utiliser et le réglage de la butée, on met autour de

l'embout un écrou, la jupe et on place le tuyau. L'ensemble est

envoyé dans la machine { sertir pour être pressé jusqu'{

l'allumage d'un voyant jaune qui indique la fin du sertissage. Enfin on

desserre les mors.

Le tuyau serti se présente sous la forme indiquée

par la figure 31

Figure 4 : Tuyau

serti

2.2. Section Electricité

La Section Electricité comme nous l'avons dire plus

haut est une section de la division Entretien. Pour mieux garantir la

santé des engins, une maintenance préventive systématique

est appliquée aux engins. Les opérations effectuées par la

section électricité lorsque les engins viennent { l'entretien

sont :

v contrôle de la tension des courroies et ajuster s'il le

faut,

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

v' contrôle de l'électrolyte sur les batteries et

compléter par de l'eau distillé s'il en manque ou y mettre s'il

n'y a plus,

v' contrôle des corses des batteries et

désencrasser s'il le faut,

v' contrôle des phares.

En plus des entretiens des engins, au sein de cette section,

nous avons intervenu sur certains engins en pannes :

L'engin 4H2

Avant notre arrivé, l'engin avait une panne de levage.

Il affichait « Blocage Hydraulique, Retour au neutre > lorsqu'on met le

contact. Pour remédier { cette panne, nous avons lu le document

technique qui accompagne l'engin. Il nous a informé sur la

procédure de diagnostic. Dans la procédure, nous avons besoin du

mot de passe du menu principal de l'engin. Mais malheureusement nous n'avons

pas pu avoir le mot de passe qui était censé accompagné

l'engin.

Les engins HYSTER quatre(4) tonnes comme les nouveaux engins

sont équipés d'un système d'auto diagnostic. Ce

système permet d'avoir le code défaut. Et { la base se code

défaut, on peut connaître l'origine de la panne. Pour faciliter la

suite du diagnostic, nous avons identifié les codes défauts et

mis sous formes de fiches de diagnostic des HYSTER quatre(4) tonnes. La fiche

est disponible au sein de la section électricité.

L'engin PPM n°3

Il avait une panne de levage. Arrivé sur l'engin, nous

avons remarqué que la commande de descente de la fourchette fonctionnait

mais le levage ne fonctionnait pas et de plus l'automate qui gère la

partie électrique de l'engin affichait « Défaut capteur

avant gauche ». Directement nous avons démonté les bobines

des électrovannes de commande et nous les avons nettoyées. En

voulant remonter nous avons permuté la bobine de l'électrovanne

de levage et celle de la montée. La commande de levage a bien

fonctionné mais celle de la descente n'a pas fonctionné. Cela

nous a permit de dire que l'électrovanne est défectueux et de la

changer.

Après avoir changé la bobine de

l'électrovanne, le levage et la descente ont bien fonctionnés

mais l'automate affichait toujours la même chose. Pour remédier {

cela nous avons testé le capteur en simulant un verrouillage mais nous

avons remarqué qu'il ne fonctionnait pas. Nous avons

démonté le capteur. Ce qui nous a permis de voir qu'il avait pris

un coup. Nous l'avions changé tout en prenant soins d'éviter le

même choc.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

2.3. Section entretien

préventif

A l'entretien préventif, différentes

opérations sont effectuées sur les engins en fonctions de la

durée de fonctionnement. Le tableau 2 présente les

opérations effectuées dans cette section.

Tableau 2 : Les opérations

effectuées dans cette section.

Opérations

|

Fréquence

|

Tâches effectuées

|

|

|

1' Vérification du niveau des huiles

o Huile à moteur

o Huile de la Boite à Vitesse

o Huile pour pont

o Huile hydraulique

o Huile à frein

|

|

|

1' Vérification du niveau d'eau dans le

|

|

Toutes les 125 heures

|

radiateur

|

1

|

|

|

|

de fonctionnement.

|

1' Purge du pré-filtre à gasoil

|

|

|

1' Vérification du fonctionnement du

compteur d'heures

v' Purge des bouteilles d'air pour le

freinage

v' Contrôle de la pression et de l'état des

pneus

|

|

|

1' Graissage et lubrification des chaines

|

|

|

1' On effectue d'abord l'opération 1

|

|

|

1' vidange de l'huile { moteur

|

|

Toutes les 250 heures de

|

|

2

|

fonctionnement.

|

1' Changement du filtre à huile

v' Vérification de l'étanchéité du

circuit

hydraulique (durites, raccords, vérins)

|

|

|

v' Effectuer d'abord les opérations 1 et 2

|

|

|

1' Changer le filtre à gasoil

|

|

Toutes les 500 heures de

|

|

3

|

fonctionnement

|

v' Purger le réservoir à gasoil

v' Vérification des fuites dans le circuit

d'eau et des durites

|

|

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

|

|

1' Vérifier le niveau de l'huile du pont

moteur et des réducteurs

1' Vérification et serrage des boulons

|

|

|

v' D'abord effectuer les opérations 1, 2, 3.

|

|

|

1' Purge du pré-filtre à gasoil ou le changer

|

|

|

1' Filtre à gasoil à changer

|

|

|

1' Purge du réservoir

|

|

Toutes les 1000 heures de

|

v' Contrôle des fuites au niveau du circuit

|

4

|

|

|

|

fonctionnement

|

du carburant

v' Contrôle du circuit de refroidissement

v' Vidange de l'huile et changer les filtres

de la boite de vitesse

|

|

|

1' Purge de l'humidité du réservoir d'air

|

|

|

v' D'abord effectuer les opérations 1, 2, 3, 4.

|

|

|

1' Vidange de l'huile hydraulique et

remplacement des filtres

|

|

Toutes les 2000 heures de

|

|

5

|

fonctionnement

|

v' Vidange de l'huile de l'essieu moteur et des

réducteurs

|

|

|

1' Renouvellement du graissage des roues motrices et

directrices.

|

|

Les Tableaux 3 et 4 présentent respectivement quelques

engins sur lesquels nous avons travaillé avec les opérations

effectuées dans la section entretien préventif et les lubrifiants

utilisés.

Tableau3 : Tableau donnant quelques

engins sur lesquels nous avons travaillé

avec les opérations effectuées dans la section

entretien préventif.

Engins

|

Opérations

|

Gen Set

|

2

|

CHC7

|

1

|

12H4

|

1

|

CHJCB3

|

1

|

|

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

PPM n°3

|

1

|

45KLMV1

|

5

|

PPM n°5

|

1

|

3H6

|

5

|

4JCB23

|

1

|

3H7

|

1

|

4JCB23

|

3

|

12H9

|

3

|

2CHC3

|

1

|

12H1

|

1

|

|

Tableau4 : Tableau donnant les

lubrifiants utilisés

LUBRIFIANTS

|

DOMAINES D'UTILISATION

|

ATF 220

|

Boites de vitesses

|

Tellus 68

|

vérins

|

85W140

|

Ponts et réducteurs

|

EP 90

|

|

Moteurs

|

Super 40

|

|

|

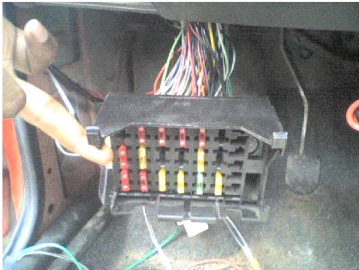

2.4. Section Maintenance Mécanique

La section maintenance mécanique est la section qui

s'occupe des interventions mécaniques lourdes sur les engins. Nos

interventions dans cette section on plus porté sur l'engin KLMV1. Avant

notre arrivée, la boîte de vitesse et les pompes de l'engin

avaient été changées. Après l'entretien, on

remarque qu'on n'arrive pas { tourner facilement le volant. Pour

remédier à ce problème, nous avions consulté le

manuel technique de l'engin afin de mieux comprendre le système de

direction. Cela nous permit d'incriminer l'orbitrol qui n'est rien d'autre que

la vanne de commande de la direction.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

3. Suggestions et critiques.

Aux cours de notre séjour à la SOBEMAP, nous

avons parcouru plusieurs sections de la sous-direction matérielle comme

précisé un peu plus haut dans le document. Ceci nous a permis de

prendre connaissance des difficultés que rencontrent les agents dans

leurs travaux de même que quelques besoins actuels de la sous-direction

pour une meilleure exploitation des engins de manutention.

En effet, avec les progrès de l'électronique,

les récents engins de manutentions sont tous { gestion

électronique. Aussi l'acquisition des outils de maintenance

adéquats à ces engins et un recyclage du personnel intervenant

directement sur les engins améliorerait la qualité des actions de

maintenance afin de rendre plus disponible ces engins pour l'exploitation.

De même un recrutement de techniciens supérieurs

capables d'interpréter les schémas électroniques,

hydrauliques, et mécaniques afin d'intervenir de façon efficiente

sur les engins s'avère nécessaire. Faut-il le rappeler, les

engins à gestion électronique sont plus fiables et stables {

l'utilisation mais près de 80% des pannes qui surviennent sur ces

derniers sont électromécaniques et touchent souvent les

commandes.

Aussi, bien suivre les actions de maintenance

apportées aux engins en informatisant le système d'acquisition

d'information et de planification des opérations de maintenance

s'avère nécessaire. Ceci permettra en temps voulu de

procéder { des analyses afin d'améliorer les politiques de

maintenance pour une optimisation des interventions. Nous suggérons donc

l'installation d'un logiciel de gestion de la maintenance assistée par

l'ordinateur (GMAO) dans le secrétariat technique et la formation du

personnel du secrétariat.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Conclusion

Une société de manutention ne peut

prospérer que si les engins utilisés pour le traitement des

navires sont en bon état de fonctionnement. Ainsi

déclinée, on identifie la sous-direction du matériel comme

une des unités motrices d'une telle société. Une

unité dont le crédo devra être « rendre

plus disponible et fiable les engins pour l'exploitation ».

Ceci ne sera pas une réalité sans la prise en

considération des quelques suggestions énumérées

à la fin de ce document.

Ce stage de fin de formation nous { permis principalement

d'intégrer l'univers professionnelle. Aussi nos avons pris connaissance

des réalités de ce monde et procéder { une adaptation de

nos connaissances aux réalités. Ceci n'a été

possible que grâce { la collaboration de tous les agents de la

sous-direction de la SOBEMAP. Ces derniers n'ont ménagé aucun

effort pour mettre à notre disposition toutes les informations dont nous

avions besoin pour notre intégration. Toutefois, vue la densité

du programme de Génie Industriel et Maintenance que nous avons

reçu, ce seul stage ne saurait explorer toute l'étendue des

connaissances acquises aux cours de la formation.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Remise en état de fonctionnement des bancs d'essais du

laboratoire

des moteurs { injection d'essence de l'Institut Universitaire

de

Technologie de Lokossa.

Cahier des charges : TFE 2009-2010

2ème PARTIE : REALISATION DU

TRAVAIL DE FIN D'ETUDE

Introduction

Le laboratoire des moteurs { injection d'essence a pour

rôles, de permettre aux étudiants de mettre en pratique les

notions reçues en cours théorique, d'observer et d'analyser les

différents signaux sur les moteurs en fonctionnement, d'étudier

le fonctionnement et l'interaction entre les organes en simulant des pannes.

Au fil des années, après des séances de

travaux pratiques, des pannes persistantes se sont manifestées sur

certains bancs, réduisant ainsi leurs possibilités

d'exploitations pendant les travaux pratiques et, empêchant même

leurs démarrages parfois. Le laboratoire s'est donc retrouvé dans

un état où certains bancs ne fonctionnaient plus. Par

conséquent, il a été suggéré que nous

passions une partie de notre stage de fin de formation à remettre dans

leur état de fonctionnement les bancs qui ne fonctionnaient plus, pour

que le laboratoire soit de nouveau en meilleur état. Nous

présenterons donc le système de gestion de moteur à

essence qui équipe la plupart des bancs. Puis nous élaborons avec

détails la procédure à suivre pour la programmation et la

configuration de son boitier. Enfin nous présenterons le

résumé des travaux effectués sur les différents

bancs.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Etat des bancs objet du TFE au début des

travaux.

Parmi les bancs d'essais qui équipent le laboratoire

des moteurs { injection d'essence de l'Institut Universitaire de Technologie de

Lokossa, les travaux pratiques étaient couramment organisés sur

sept (7) bancs que sont :

· Un véhicule Opel Corsa A injection monopoint ;

· Un moteur BMW injection monopoint sur banc ;

· Un moteur Opel injection multipoints six (6) cylindres

sur banc ;

· Un moteur Ford injection multipoint sur banc ;

· Un moteur Mitsubishi à carburateur sur bancs ;

· Un banc de simulation Opel Multec monopoint ;

· Un banc de simulation multipoint.

Au début des travaux, seuls deux de ces bancs

travaillaient correctement. C'est le moteur Mitsubishi et le banc de simulation

Opel Multec. Les cinq autres bancs présentaient divers problèmes

qui les empêchaient de fonctionner. Dans les chapitres qui suivent, nous

présenteront l'état détaillé de chaque banc ainsi

que les interventions faites pour les réparer.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Chapitre3 : Présentation

du système Mégasquirt et ses constituants. 3.1.

Présentation du système Mégasquirt

Mégasquirt est un système d'injection

programmable issu de l'initiative de 2 particuliers: Bruce Bowling et Al

Grippo. Initialement, ils conçurent une autre injection programmable,

EFI332, en 1999. Cet essai se concrétisa en un achat groupé en

2000 de plus de 200 kits, commercialisés par le biais d'Internet. Mais

peu de kits ont été montés en raison de la

complexité du système. Pour y remédier, ils

conçurent une autre injection programmable, beaucoup plus simple et

susceptible d'être abordable par le plus grand monde. Ceci résulta

en la création de Megasquirt en 2000. Parallèlement à

cela, se créa une « communauté > virtuelle

composée d'utilisateurs de cette injection, pour la plupart des

ingénieurs et techniciens en

électronique/électromécanique.

Ce produit est disponible à la vente depuis 2001. Depuis

sa commercialisation, le PCB (Printed Board Circuit) connut trois

générations :

- La version initiale : V1.01, issue du premier achat

groupé de 2001

- la deuxième version : V2.2, issue du second achat

groupé datant de 2002 et en vente au détail jusqu'en juillet

2005.

- la dernière version : V3, disponible depuis le 14

juillet 2005. C'est pour l'instant la version la plus évoluée et

celle qui sert de base au système Megasquirt II équipant l'Opel

Corsa.

Megasquirt II (MS2), qui permet de gérer l'allumage,

est une évolution du Megasquirt I (MSI) qui utilisait un microprocesseur

Motorola MC68HC908GP32. Il est à noter qu'il est également

possible de gérer l'allumage avec MS1, par utilisation de la sortie du

boîtier qui permet la commande d'une soupape d'air additionnel ou par

l'utilisation d'une des trois leds d'état de fonctionnement et par

l'utilisation d'un code spécifique Megasquirt n' spark (Msns)

ou Megasquirt and spark- Extra (Msns-E).

MS2 est une carte additionnelle prenant la place du

microprocesseur de MS1. Il permet la commande directe d'une bobine d'allumage

et d'un actuateur de ralenti { moteur pas { pas. Il offre aussi les avantages

d'une résolution de 16 bits, permettant ainsi de passer d'une table de

variation de remplissage de 64 points { une table de 144 points. Parmi de

nombreuses nouvelles possibilités, il permet la gestion d'un rupteur

jouant soit sur l'allumage, soit sur l'injection, de l'utilisation de deux

sondes lambda, d'un capteur de cliquetis, d'une sonde de pression

atmosphérique...

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

MS ne permet pour l'instant que l'injection en

parallèle et semi séquentielle mais un périphérique

additionnel (router) permettant l'injection séquentielle et

l'adoption d'une configuration { une bobine par bougie devrait apparaître

courant 2006.

3.2. Les différents composants constituants le

système

megasquirt

Le système megasquirt est composé d'un ensemble

d'organes qui permettent d'assurer une bonne gestion des moteurs { injection

d'essence. Ces organes peuvent être regroupés en trois groupes :

le boitier électronique (calculateur), les capteurs et les

actuateurs.

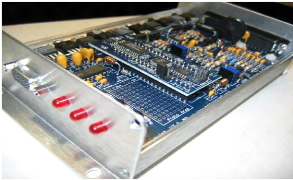

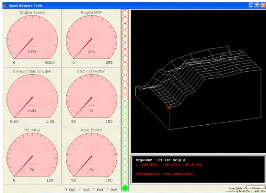

3.2.1. Le calculateur

Le calculateur qui est le "cerveau" du système est

constitué de composants électroniques suivant un schéma

bien précis. L'élément principal de ce schéma est

le microcontrôleur, c'est ce dernier qui intègre le programme

informatique permettant de déterminer la quantité exacte

d'essence ainsi que l'instant où l'injection doit commencer. Il permet

aussi de déterminer l'instant où doit apparaître

l'étincelle sur la bougie ainsi que les différentes corrections

(avance { l'allumage, départ { froid,...). Tout ceci { partie des

informations qu'il reçoit des différents capteurs. Le boitier

commande alors convenablement les actuateurs.

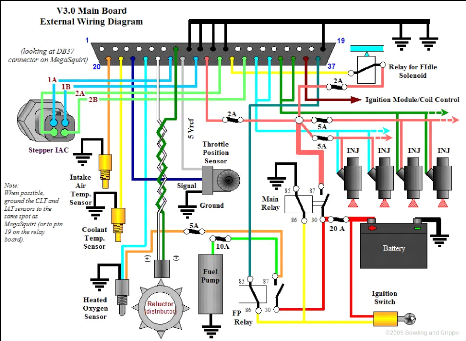

Le schéma ci-dessous est un schéma de

câblage simplifié proposé sur le site

http://www.mégasquirt.info

par ses concepteurs, afin de rendre plus accessible ce système

d'injection programmable. Il présente l'ensemble des capteurs ainsi que

les actuateurs que le calculateur peut gérer pour le bon fonctionnement

du moteur. Le calculateur est représenté sur le schéma par

la fiche DB37 qui permet la liaison entre le calculateur et les

différents composants du système.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Figure n°5: Calculateur

megasquirt 2

Figure n°6:

Schéma de câblage de principe provenant de la documentation

Mégasquirt

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Les capteurs nécessaires { la détermination

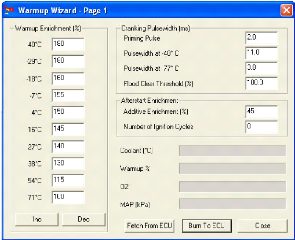

d'une quantité de base d'essence à injecter par Megasquirt sont

peu nombreux. Mégasquirt se base sur la loi des gaz parfaits pour

déterminer cette quantité en respectant un dosage donné.

Un dosage étant un rapport de masses entre l'air et l'essence, lorsque

la masse d'air transitant dans le système est connue, la masse d'essence

correspondante en est déterminée. Cette masse d'essence est celle

{ injecter lors d'une injection. A partir de ce temps d'injection, sont

appliqués des coefficients de correction (enrichissements {

l'accélération et au démarrage { froid, régulation

de la quantité de carburant { injecter { la

décélération,...). Les mêmes capteurs permettent un

ajustement du point d'allumage suivant le régime et la pression absolue

de l'air dans le collecteur d'admission mais aussi en fonction de la

température d'eau de refroidissement.

L'équation des gaz parfaits

(1)

(2)

Où :

P est la pression en Pa V est le volume en

m3 m est la masse en kg MM est la masse molaire en

kg/mole

R est la constante des gaz parfaits J/(mole K)

T est la température en °K

Afin de respecter un dosage donné, il convient de

connaître la masse d'air transitant dans le système d'admission du

moteur. A partir des relations précédentes, on peut

déterminer le débit massique d'air en fonction de la

température, de la pression et du régime :

Où :

V est la cylindrée du moteur en m3

N est le régime de l'arbre du distributeur en

tours/minute

P est la pression de l'air d'admission en Pascal

r est le remplissage.

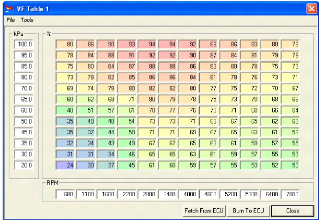

Les variables sont le régime de rotation, la pression

de l'air d'admission, le remplissage et la température de l'air

d'admission. Le régime de rotation, la pression d'air d'admission et sa

température sont acquis par des capteurs. Les variations de remplissage

sont exprimées par la table de rendement volumétrique VE

Table.

3.2.2. Les capteurs principaux

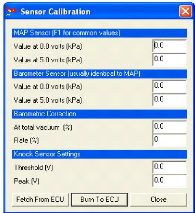

3.2.2.1. La sonde de pression d'air d'admission

Comme démontré précédemment, la

masse d'air admise dans le moteur est déterminée via la pression

régnant dans le collecteur d'admission et la température de l'air

y circulant. Si la pression de l'air diminue, sa masse volumique

diminue, il faudra donc injecter moins de carburant pour respecter un titre

d'air donné, pour un même volume d'air. Typiquement, ce

phénomène se produit lorsque le véhicule est amené

{ rouler en altitude, c'est pour cette raison que, comme il le sera

détaillé plus loin, Megasquirt II permet l'utilisation d'une

deuxième sonde de pression pour mesurer en continu la pression

atmosphérique. Si la pression de l'air augmente, sa masse volumique

augmente, il faudra donc injecter plus de carburant pour respecter un dosage

donné, pour un même volume d'air. Ce cas de figure intervient

lorsque le moteur est suralimenté, on augmente la masse d'air, et donc

du mélange qui y pénètre afin de pouvoir fournir un

travail supplémentaire lors de la combustion, pour une cylindrée

donnée. La sonde MPX 4250 AP de mesure de pression absolue, fournie

d'origine avec le kit de l'injection { monter, permet de mesurer une pression

d'admission relative de 1,5 bar, donc une pression de suralimentation de 1,5

bar au-dessus de la pression atmosphérique. Si le moteur est

amené à fonctionner avec des pressions de suralimentation

supérieures { cette valeur, il est possible de calibrer d'autres sondes

de pression. Il existe des sondes permettant de mesurer une pression de

suralimentation de 3 bars, par exemple la sonde MPXH6400A permettant de mesurer

une pression absolue de 4 bars.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

La masse d'air est déterminée par la mesure de

la pression de l'air d'admission ainsi que sa température pour

déterminer les variations de masse volumique de l'air admis dans le

cylindre. Ce type de système a été utilisé en

premier sur les systèmes d'injection analogiques Bosch D-Jetronic

(D pour Druck, pression en allemand) et est

utilisé par l'injection programmable Megasquirt. C'est

également ce type de détermination de la charge qui est

utilisé sur le système Multec Central Opel dont provient le bloc

d'injection monopoint dont a été équipée l'Opel

Corsa.

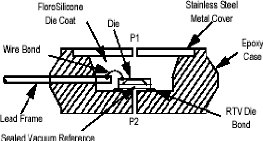

Figure n°7:

Coupe de la sonde de pression absolue MPX4250AP

La sonde permettant de mesurer la pression de l'air

d'admission du boîtier Megasquirt se base sur la déformation d'une

membrane soumise d'une part { un vide de référence et d'autre

part { la pression régnant dans le collecteur d'admission (c'est ce vide

de référence qui permet de mesurer une pression absolue). Des

jauges extensiométriques sont disposées sur cette membrane et

voient leur longueur varier lorsque cette contrainte mécanique varie.

Cette variation de longueur provoque une variation de résistance

électrique de ces jauges. Celles-ci sont disposées en pont de

Wheatstone de manière { permettre une variation de tension

supérieure { l'utilisation d'une jauge unique. L'électronique

intégrée au capteur permet d'amplifier le signal et de le rendre

ainsi exploitable par le microprocesseur. La tension de sortie varie de 0

à 5 volts.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

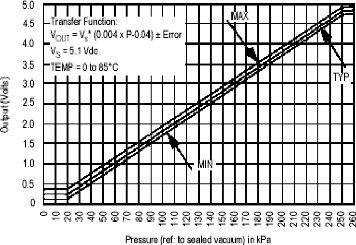

Figure n°8:

Caractéristique de tension de sortie de la sonde en fonction de

la

pression absolue à laquelle elle est soumise

A noter qu'il existe une autre stratégie pour

déterminer la charge du moteur par Megasquirt : le système a - N.

Ce système se base sur l'information position angulaire du papillon et

régime de rotation du moteur pour déterminer l'état de

charge du moteur. Cette configuration est requise lors d'utilisation sur des

moteurs ayant un croisement de diagramme de distribution important, les reflux

{ l'admission ne permettant pas d'obtenir une valeur de pression d'admission

fiable et suffisamment stable pour le régime de ralenti et les bas

régimes. Megasquirt II permet d'utiliser une combinaison de ces deux

stratégies suivant un pourcentage paramétrable.

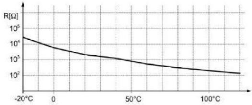

3.2.2.2. La sonde de température d'air

d'admission

Pour connaître la température de l'air

d'admission, une sonde de type CTN (Coefficient de Température

Négatif) a été sélectionnée. Ce type de

sonde est aussi utilisé pour mesurer la température de l'eau de

refroidissement. Cette sonde a une caractéristique de sortie

exponentielle. Ainsi, lorsque la température augmente, la

résistance diminue et inversement, si la température diminue, la

résistance augmente, et ce, de manière exponentielle.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Cette variation peut être définie avec

l'équation suivante :

R(T) = (4)

Où :

R0 = la résistance à T0 en

ohms, B = constante = 2000 à 5000 K T =

température absolue en Kelvins

La résistance varie sur une plage allant de quelques

centaines de kilo ohms à une dizaine d'ohms (jusqu'{ un rapport de

105) et l'étendue de mesure peut approcher les 900°.

Figure n°9:

Pont diviseur de tension dans lequel s'inscrit la sonde de

température

d'air d'admission

Ces sondes de température sont comprises dans un pont

diviseur de tension. Le microprocesseur détecte la variation de tension

Ve lorsque la résistance de la sonde varie. Si l'on veut respecter la

nomenclature utilisée sur les schémas électriques

dessinés par Bowling & Grippo, Vcc est la branche d'amenée

d'une tension d'alimentation Vref. Ve est la branche d'amenée de la

tension équivalente du pont diviseur de tension au port AD1-1.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

3.2.3.2. Le capteur régime

Le capteur régime utilisé sur l'Opel Corsa, et

sur le panneau didactique multipoint, est un capteur inductif { roue

dentée solidaire de l'arbre { cames et se trouvant dans le distributeur.

Le capteur inductif est situé parallèlement et dans le même

plan que la roue dentée. Il est composé d'un noyau en fer doux,

qui est entouré par un enroulement. Ce fer doux est assemblé

à un aimant permanent. Un champ magnétique s'étend entre

ce capteur et cette roue dentée.

La valeur de ce champ magnétique diffère selon que

le capteur se trouve en face d'une dent ou non, en répondant { la loi de

Lenz:

e = - n (5)

Où :

e est la tension induite en volts,

n est le nombre de spires du bobinage,

Ö est la variation de flux produite dans

l'enroulement en Weber,

t est l'intervalle de temps durant lequel a lieu cette

variation de flux en secondes.

Lorsqu'une dent se trouve face au capteur, le flux

Ö est maximal. Lorsqu'une dent n'est pas en face du capteur, le

flux est minimal. Ainsi, lorsqu'une dent arrive face au capteur, le flux est

maximal et la tension induite est maximale en valeur positive. Inversement,

lorsqu'une dent quitte le capteur, le flux est minimal et la tension induite

est maximale en valeur négative.

3.2.3. Les capteurs complémentaires

3.2.3.1. La sonde de température d'eau de

refroidissement

Comme indiqué précédemment, la sonde de

température d'eau de refroidissement est une sonde de type

CTN.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Figure n°10:

Caractéristique de variation de résistance en fonction de

la

température de la sonde de température d'eau

Bosch NTC M12

La caractéristique de sortie exponentielle de cette

sonde permet une grande sensibilité pour de basses températures.

Ceci est particulièrement important lorsque la température de

l'eau de refroidissement est faible, typiquement lors du démarrage. Dans

cette condition de fonctionnement, le carburant se condense sur les parois, le

mélange air-essence entrant dans le cylindre devient plus pauvre en

essence, il est donc nécessaire d'injecter plus de carburant pour une

ouverture d'injecteur. La quantité d'essence injectée est

régulée de façon plus précise pour ces conditions,

permettant ainsi de polluer moins. L'information température d'eau de

refroidissement intervient dans la correction des angles d'avance { l'allumage

lors des démarrages { froid.

Figure n°11 : Pont

diviseur de tension dans lequel s'inscrit la sonde de

température d'eau de refroidissement

Comme indiqué précédemment, les sondes de

températures s'inscrivent dans un pont diviseur de tension afin de

permettre au microprocesseur de détecter les variations de

résistance de celles-ci. Si l'on veut respecter la nomenclature

utilisée sur les schémas

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

électriques dessinés par Bowling & Grippo,

Vcc est la branche d'amenée d'une tension d'alimentation Vref. Ve est la

branche d'amenée au port AD1-1 de la tension équivalente du pont

diviseur de tension.

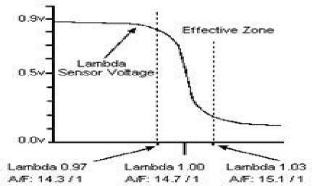

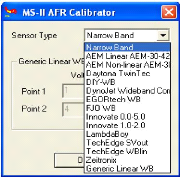

3.2.3.2. La sonde de richesse des gaz

d'échappement

Une sonde lambda à saut de tension est

constituée d'un corps en céramique fermé d'un coté

(étanche au gaz) et protégé par une couche de protection

en céramique poreuse.

Figure n°12 :

Schématisation d'une sonde lambda { saut de tension

Les surfaces de la céramique sont dotées de part

et d'autre d'électrodes réalisées { partir d'une couche

mince et poreuse en platine. L'électrode en platine coté externe

(coté gaz échappement) joue le rôle d'un petit catalyseur :

les gaz d'échappement y font l'objet d'un post traitement catalytique et

atteignent un équilibre stoechiométrique. L'espace interne

ouvert, du coté opposé aux gaz d'échappement, communique

avec l'air extérieur et constitue le gaz de référence.

A température élevée, la

conductivité électrique de l'électrolyte augmente de

façon à faire apparaître entre les deux électrodes

de la sonde une tension galvanique caractéristique de la teneur en

oxygène. La sonde se comporte donc comme une pile lors de ces conditions

de fonctionnement.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Figure n°13 :

Graphique de l'évolution de la tension délivrée par la

sonde lambda

en fonction du coefficient d'air

Comme on peut l'observer sur la figure 8, c'est très

précisément pour lambda = 1 que cette tension varie le plus. De

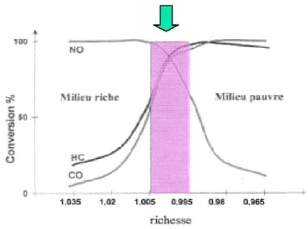

plus, comme le montre la figure 9, lors de l'utilisation d'un pot catalytique,

les réactions d'oxydoréduction sont favorisées lorsque

lambda vaut 1#177; 0,03% (lambda étant l'inverse de la richesse).

Figure n°14 :

Graphique du taux de conversion des HC, CO et NO en fonction de la

richesse du mélange.

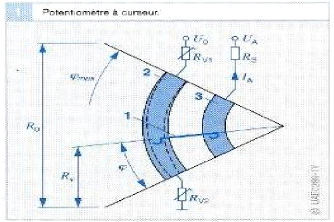

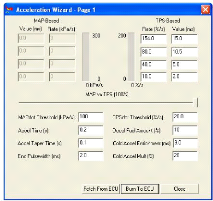

3.2.4.3. Le potentiomètre de position angulaire

du papillon

L'information de la variation de position angulaire du papillon

intervient lors de l'enrichissement { l'accélération et lors de

la coupure d'injection { la décélération. Cette

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

information permet aussi de déterminer l'état de

charge instantané du moteur avec l'information régime de

rotation.

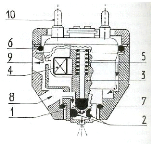

Figure n°15 :

Schématisation du principe de fonctionnement du potentiomètre

de

papillon.

Ce capteur se compose d'un bras (1) solidaire de l'axe du

papillon. Ce bras supporte un curseur qui se déplace sur deux pistes

résistives (2 et 3). Une des deux pistes (3) possède une

résistance très faible, qui n'intervient pratiquement pas ; son

rôle est de permettre la mesure du signal (Ua). Ce circuit est

alimenté sous une tension constante de +5 volts (Uo) fournie par la

gestion électronique de l'injection. Lorsque le papillon est en

butée de ralenti, la résistance équivalente du circuit

formé par la piste de contact, le curseur et la piste résistive

est maximale, la chute de tension dans le circuit l'est également. La

tension de sortie est alors voisine de 0 volts. Lorsque le papillon s'ouvre, la

résistance équivalente de ce circuit diminue, la chute de tension

qu'il provoque diminue, la tension de sortie augmente. La

caractéristique de sortie de ce capteur peut être soit

linéaire, soit à allure variable suivant que la largeur de la

piste résistive soit constante ou non.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

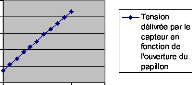

Figure n°15 :

Caractéristique de sortie du capteur de position du papillon en

fonction de son ouverture.

L'allure de la courbe est linéaire, ce qui signifie que

la largeur de la piste résistive est constante, donc la variation de la

résistance de la piste en fonction du déplacement des curseurs

est directement proportionnelle.

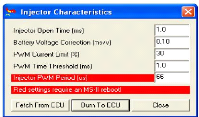

3.2.4. Les actuateurs

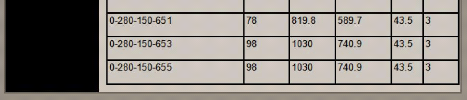

3.2.4.1. Les injecteurs

L'injecteur est constamment alimenté en douze volts

lorsque le contact est mis sur la position +15. Son ouverture est

commandée par sa mise { la masse. Ainsi, il n'est traversé par un

courant que lorsque qu'il est mis { la masse par un transistor dans le

boîtier de gestion. Le temps pendant lequel cette mise à la masse

est effectuée

Tensn dévrée par le peu en fonctin de '

correspond au temps pendant lequel l'injecteur débite de

l'essence.

Ce temps est appelé temps d'injection et est

déterminé cartographiquement par

T

le calculateur suivant le régime délirée par

le

i

de rotation et la pression absolue de l'air d'admission (cf

3

VE Table plus bas). Ceci constitue un temps

d d'injection de base qui est ensuite affiné par

l'ouverture du apl

des paramètres de correction tels que la

température d'eau de refroidissement, la richesse

0 des

50 gaz 10 d'échappement,

150 la température de l'air d'admission et la position

angulaire du papillon.

Ovr papi

%)

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Figure n°16 : Coupe

d'un injecteur monopoint.

Un injecteur est constitué d'un bobinage (4) entourant

une aiguille (3) reposant sur un siège (2). Lorsqu'aucun courant ne

passe dans le bobinage, l'aiguille reste plaquée sur son siège

par l'action d'un ressort (5). Lorsque l'injecteur est mis { la masse (10), un

courant traverse le bobinage, l'aiguille est alors soulevée de son

siège grâce au champ magnétique et la section de passage

qu'elle fermait précédemment est découverte ; l'injection

commence. Lorsque la mise { la masse est interrompue, le champ

magnétique cesse, l'aiguille retombe sur siège et ferme la

section de passage du carburant. Le carburant pénètre dans

l'injecteur via 8, en ressort via 9 et est dirigé vers le

régulateur de pression.

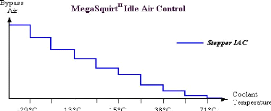

3.2.4.2. L'actuateur de régime de ralenti

Cet actuateur permet de réguler le débit d'air

bypassant le papillon au ralenti. Il intervient lors des séquences de

démarrage à froid et au ralenti lorsque le véhicule est

équipé d'une boîte de vitesse automatique. En effet, dans

ces deux conditions, le couple résistant auquel est soumis le moteur est

plus important, il est donc nécessaire d'augmenter le régime de

ralenti afin d'éviter au moteur de caler. Cette augmentation de

régime de ralenti est réalisée par l'admission d'une plus

grande quantité d'air dans le moteur. L'Opel Corsa et le panneau Rover

sont tous deux équipés d'actuateur { moteur pas à pas ;

ils se ferment, comme le montre le schéma suivant, progressivement en

fonction de la température. Avec Megasquirt 2, il est possible de

gérer ce type d'actuateur (cf Idle table plus bas), mais pas avec

Megasquirt 1.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

Figure n°17 :

Graphique de l'évolution de la fermeture de l'actuateur de ralenti

en

fonction de la température d'eau de

refroidissement

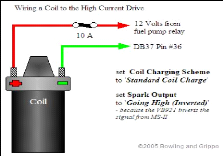

3.2.4.3. La bobine d'allumage

L'allumage est réalisé de façon

cartographique (cf Ignition Map plus bas), c'est-àdire que le

distributeur est dépourvu de dispositifs d'avances mécaniques ;

les corrections de l'avance { l'allumage sont réalisées par le

calculateur. Lorsqu'un point d'avance est calculé, le boîtier de

gestion commande l'ouverture de la masse de la bobine, ce qui conduit à

une tension induite dans celle-ci et provoque la haute tension.

Figure n°18 : Principe

de branchement de la bobine à Megasquirt Ii

3.2.4.4. Le relais de la pompe à essence

La pompe est alimentée électriquement via un

relais commandé par le boîtier Megasquirt (pin 37). Ceci permet un

fonctionnement plus sûr car le boîtier n'alimente plus le relais

lorsque le moteur cale ou se coupe.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

CHAPITRE 4 : Procédure

de programmation et de paramétrage des

boitiers

megasquirt.

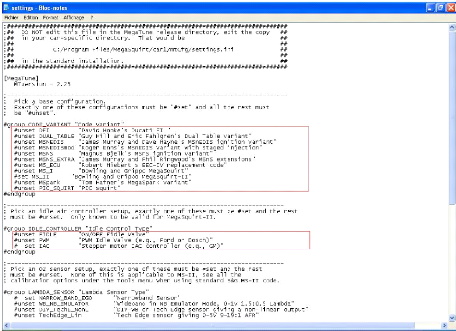

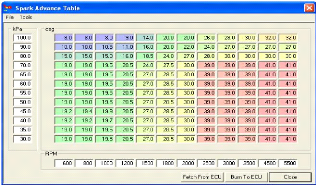

Ce chapitre trouve son sens dans le fait que la majeure partie

des bancs qui ont fait l'objet de notre travail sont gérés par le

boitier programmable Megasquirt. Aussi nous jugeons nécessaire de

présenter dans ces détails la procédure permettant de

reprogrammer et de configurer ce boitier. En effet, megasquirt étant un

système informatique, il peut être décomposé en deux

(2) grandes parties :

Le hardware qui constitue l'ensemble des organes du

système. Il a été présenté dans le premier

chapitre de ce document.

Le software qui constitue le programme permettant

l'exploitation de l'ensemble des organes du système. C'est un programme

standard communément appelé "code" qui est

téléchargé dans la mémoire flash du boitier et qui

contient l'ensemble des instructions et formules mathématiques

permettant la gestion du moteur. Pour un bon fonctionnement, après son

téléchargement dans le boitier, le code doit être

paramétré pour tenir compte des caractéristiques

réelles du moteur qu'il gère. Ce chapitre développera dans

le détail ces deux opérations à savoir : le

téléchargé du code dans la mémoire flash du boitier

et le paramétrage de code dans le boitier.

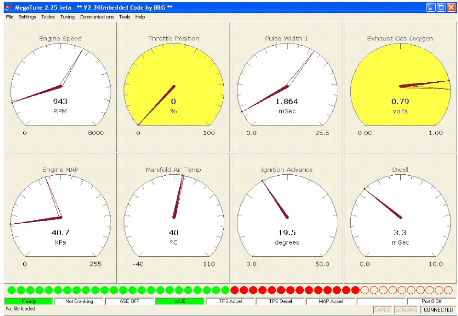

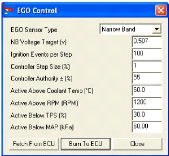

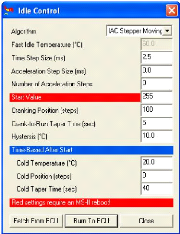

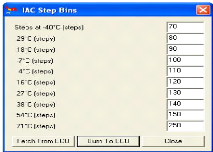

4.1. Téléchargement du code dans le

boitier

Pour mener à bien cette opération, il est

impératif de disposer du fichier « .s19 » à

rentré dans megasquirt et du logiciel « downloader »

permettant de télécharger ce code dans le boitier. Tout deux

respectivement disponibles aux adresses :

http://www.megasquirt.info/ms1/monitor_v2.35.abs.s19

et

http://www.not2fast.com/megasquirt/ms2dl/ms2dl104setup.exe

4.1.1. Première méthode

Après avoir installé le downloader sur un

ordinateur portable de préférence, relier l'ordinateur au

megasquirt par l'intermédiaire du port série. Puis, dans l'ordre,

exécuter les opérations suivantes.

1. Metre HORS tension Megasquirt

2. Placer le jumper sur les pattes de boot sur la carte MS.

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

3.

Mettre SOUS tension Megasquirt. Les LED du boîtier vont

s'allumer très faiblement puis s'éteindre. Cela signifie que MS

est en mode de chargement (autrement dit, lorsque le jumper est mis sur les

pattes de boot).

4. Démarrer le programme de chargement et

sélectionner le port COM de communication avec lequel le PC communique

avec le boîtier.

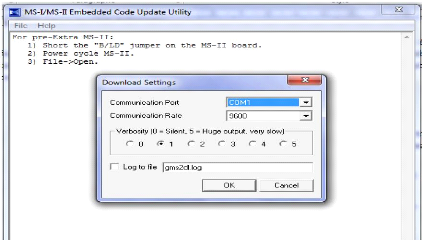

Figure n°19 : Ecran de

démarrage du programme.

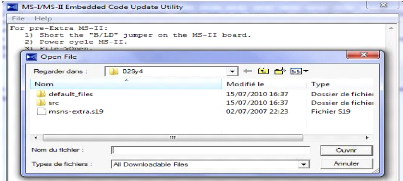

5. Lancer la procédure en ouvrant le fichier .s19

désiré, le programme de chargement va alors le lire,

l'écrire dans le boitier et le vérifier.

Figure n°20 : Ecran

d'ouverture du fichier .s19.

6. La procédure sera terminée lorsqu'un message

tel que celui-ci apparaîtra

Réalisé par Christway Eben-Ezer Amen SAGBOHAN

& Tchémagnihodé Sylvain ZINSOU

Pour l'obtention du

diplôme de License Professionnelle

"Verification succeeded, 999 records total (4

skipped)."

7. Ensuite, fermer le programme de chargement.

8. Mettre HORS tension le boîtier.

9. Enlever le jumper de boot.

4.1.2. Deuxième méthode

Les codes "megasquirt I" téléchargés

récemment, sont constitués d'un ensemble de fichier

compressé dans un dossier. Parmi ces fichiers, en plus du fichier

".s19", un fichier de commande normé :

download-firmware permet le

téléchargement du code sans utilisation du downloader ; un autre

nommé copyini permet de copier automatiquement

le fichier de configuration dans le dossier de configuration de Megatune. Cette

méthode de programmation consiste à :

1. Metre HORS tension Megasquirt

2. Placer le jumper sur les pattes de boot sur la carte MS.

3. Mettre SOUS tension Megasquirt. Les LED du boîtier

vont s'allumer très faiblement puis s'éteindre. Cela signifie que

MS est en mode de chargement (autrement dit, lorsque le jumper est mis sur les

pattes de boot).

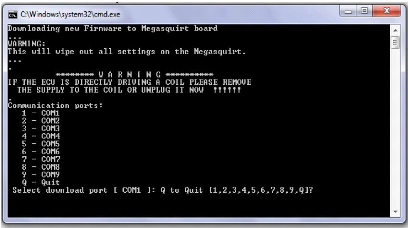

4. Double-cliquer sur le fichier downloader-firmware pour

démarrer le téléchargement du code et sélectionner

le port COM de communication avec lequel le PC communique avec le

boîtier.

Figure n°21 : Ecran de

téléchargement du code.

5. Lancer la procédure en validant une fois.