|

Sommaire

I-Généralités sur les

matériaux

1

1-Matière première

2

Matériau

2

Les types de matériaux

2

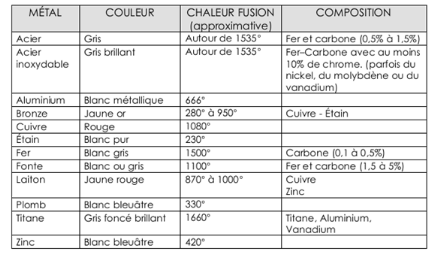

les métaux

3

Les alliages

4

Les

polymères

4

Les céramiques

6

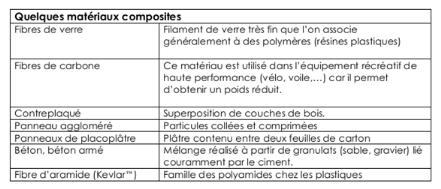

Les matériaux composites

7

Généralités sur les

biomatériaux

9

Généralités

9

Définitions

10

Les différents types de

biomatériaux

10

Métaux purs

11

Alliages métalliques

11

Céramiques

16

Polyméres

22

Matériaux naturels :

30

Corail

30

collagène

31

Méthodes de synthèse des

biomatériaux pour la reconstruction osseuse

32

1-

Méthode par fusion.

32

2- Méthode sol-gel

33

Propriétés mécaniques des

biomatériaux

37

Cet exposé

présente les biomatériaux en

commençant par une définition, un

historique, les différents matériaux

utilisés par domaine d'application biomédicales et

industriels, des exemples d'application tels que la

prothèse dentaire, la prothèse de la hanche ou la prothèse

du genou. Pendant de nombreuses années le développement

des biomatériaux s`est focalisé sur la

synthèse ou l'utilisation de produits inertes avec l'objectif principal

d'une biotolérance au niveau des sites d'implantation. Désormais,

la recherche se dirige vers des matériaux Bio-actifs,

Bio-résorbables qui interagissent avec l'organisme.

Généralités sur les

matériaux

Matière première

Une matière

première est une substance d'origine naturelle qui doit être

transformée afin d'être utilisée dans la fabrication d'un

objet technique. La matière

nécessaire à la

fabrication d'un objet

provient toujours, au départ, d'une substance que l'on retrouve dans la

nature. Cette substance doit être transformée avant de pouvoir

entrer dans la composition d'un objet. Les matières premières

peuvent être d'origine végétale, animale, minérale

ou ligneuse.

Matériau

Un matériau est une substance qui

provient de la transformation d'une matière première et qui se

retrouve sous une forme adéquate pour entrer dans la fabrication d'un

objet technique.

Lors de la fabrication d'un objet, tout ce qui se retrouve

dans le produit final constitue un matériau de cet objet. Les

matériaux proviennent de matières premières qui ont

été transformées afin de leur donner des formes ou

des

propriétés

mécaniques adéquates à la fabrication d'un objet.

On classe souvent les matériaux en différentes

catégories : les

métaux, les

céramiques,

les polymères, les

matières

plastiques et les

matériaux

composites.

Les types de

matériaux

Il existe différents types de

matériaux qui possèdent tous des caractéristiques et

des propriétés mécaniques qui leurs sont propres. Sur le

marché existe des milliers de matériaux différents. Lors

de la fabrication d'un objet technique, il importe de choisir celui qui

répondra le mieux à nos besoins en fonction des

caractéristiques qu'il possède. Il existe plusieurs

catégories de matériaux différents, Il existe des

matériaux naturels comme :

ü les minéraux : ils sont extraits du sol (eau,

terre, sable...),

ü les organiques d'origine végétale (bois,

coton, lin...),

ü les organiques d'origine animale (laine, viande, lait,

corne...).

Il existe aussi des matériaux artificiels ; ils

n'existent pas dans la nature. Il faut donc un travail humain pour transformer

des matériaux naturels afin de créer de nouveaux

matériaux. C'est ce qu'on appelle les matériaux de

synthèse.

ü les métaux que l'on extrait à partir des

minéraux (cuivre, zinc, argent, aluminium, plomb...),

ü les alliages qui sont des mélanges de plusieurs

métaux (bronze, laiton, ...),

ü les plastiques que l'on crée à partir

d'éléments naturels comme le bois, le charbon et le

pétrole... (PVC, caoutchouc, polystyrène, polyamide, Nylon...).

Classes de matériaux

On classe généralement les matériaux

en quartes grandes catégories :

ü Les métaux et les

alliages,

ü Les polymères et

matières plastiques,

ü Les

céramiques,

ü Les matériaux

composites.

Les

métaux

Un métal est un matériau extrait d'un

minerai. C'est une substance généralement brillante, qui conduit

bien l'électricité et la chaleur. Tout comme les

bois, les métaux

proviennent de la nature. On les extrait dans les mines, à partir de

minerais retrouvés dans la

croûte terrestre. Il

faut donc séparer le métal désiré des autres

substances retrouvées dans les minerais. On retrouve les métaux

dans la partie gauche du

tableau

périodique (à l'exception de l'hydrogène). Ce

sont généralement des substances brillantes, qui conduisent

l'électricité et la chaleur. Certains métaux

résistent à la corrosion, d'autres non, de même que

certains sont magnétiques et d'autres non.

Les alliages

Un alliage est un

mélange

homogène de deux ou plusieurs métaux dans le but

d'obtenir des propriétés mécaniques précises. Les

métaux sont rarement utilisés à l'état pur. Un

alliage permet de combiner les propriétés des différents

métaux qui sont mélangés. On peut donc créer des

matériaux qui possèdent exactement les propriétés

adaptées à des besoins très précis. On peut, par

exemple, augmenter la dureté d'un métal et ainsi accroître

sa résistance à l'usure tout en conservant une bonne

malléabilité. On classe généralement les alliages

en deux catégories : les alliages ferreux et les alliages non ferreux.

Pour déterminer rapidement si un alliage est ferreux ou non, il suffit

d'approcher un aimant de l'alliage en question. Si l'alliage est ferreux, il

attirera l'aimant alors qu'il n'y aura pas d'attraction s'il s'agit d'un

alliage non ferreux.

Les polymères

Molécule de masse moléculaire

élevée constituée de monomères unis les uns aux

autres par des liaisons covalentes. Il existe de nombreux matériaux

polymères utilisés dans les biomatériaux. Les deux grandes

tendances pour l'usage de ces matériaux concernent :

-

La recherche de polymères fonctionnels

Susceptibles d'avoir une fonction chimique à

l'interface matériau-tissu vivant. C'est par exemple en fixant sur le

polymère des particules ionisés permettant une meilleure

reconstruction osseuse ou ligamentaire.

Cette fonctionnalité peut aussi prendre source dans la

modification de l'état de surface du polymère.

-

La recherche de polymères résorbable

Tels que les copolymères d'acide lactique et

glycolique utilisables en chirurgie orthopédique et

traumatologique, ou les polyanhydrides ou les polyaminoacides qui sont

utilisés dans les formes retard de médicaments.

Les matières plastiques

Un plastique est un matériau

synthétisé à partir de polymères. L'utilisation des

matières plastiques est beaucoup plus récente que celle du bois

ou des métaux. La première matière plastique ayant

été utilisée était simplement un caoutchouc naturel

produit par certains végétaux. C'est en 1839 que Charles Goodyear

a inventé le procédé de vulcanisation qui permet de

fabriquer du caoutchouc artificiel à partir du soufre. Depuis, de

nombreux plastiques ont été synthétisés en

laboratoire par des réactions de polymérisation.

Les matières plastiques ne se retrouvent pas à

l'état naturel, sauf dans le cas des caoutchoucs naturels. Elles doivent

être synthétisées en laboratoire. Pour ce faire, on utilise

des substances provenant du raffinage des combustibles fossiles (du

pétrole et du gaz naturel). Ces substances, nommées

monomères, sont assemblées en une longue chaîne de

molécules, appelée polymère, lors du procédé

de polymérisation. On classe les matières plastiques en trois

catégories : les

thermoplastiques,

les

thermodurcissables et

les

élastomères.

Thermoplastiques

Un thermoplastique est une matière plastique

qui, sous l'effet de la chaleur, fond ou ramollit suffisamment pour pouvoir

être remodelée un nombre infini de fois, et ce, sans que ses

propriétés mécaniques soient modifiées.

Les thermoplastiques ont la propriété de ramollir

à la chaleur et de durcir au froid. Il est donc possible de leur donner

une nouvelle forme, et ce, à répétition, sans affecter

leurs propriétés mécaniques initiales. Cette

particularité permet un recyclage plus facile de cette catégorie

de plastique, en comparaison avec celui des deux autres types. Les

thermoplastiques sont de loin les plastiques les plus utilisés,

représentant plus des trois quarts de toutes les matières

plastiques produites dans le monde.

Thermodurcissables

Un thermodurcissable est une matière plastique

qui reste dure en permanence, même sous l'effet de la chaleur. Sa perte

d'élasticité est irréversible.

Contrairement aux thermoplastiques qui ramollissent sous l'effet

de la chaleur, les thermodurcissables ont perdu cette propriété

lors de leur fabrication. Ainsi, un thermodurcissable conserve la même

rigidité sous l'action de la chaleur jusqu'à l'atteinte de sa

température de décomposition. Aussi, une fois produit, on ne peut

plus modifier la forme d'un thermodurcissable. Les thermodurcissables sont

difficiles à recycler; au Québec, ils ne le sont pas. Ces limites

expliquent, en partie, le fait qu'ils soient moins utilisés que les

thermoplastiques.

Élastomères

Un élastomère est une matière

plastique qui possède les propriétés du caoutchouc

naturel, principalement une grande élasticité et une grande

extensibilité. On distingue généralement les

élastomères naturels des élastomères

synthétiques. Les premiers proviennent du latex

sécrété par certains végétaux, par exemple

par l'hévéa. Ils sont toutefois beaucoup moins utilisés

que les élastomères synthétiques qui sont, quant à

eux, produits en laboratoire grâce au procédé de

vulcanisation. Ce procédé consiste à ajouter du soufre au

caoutchouc, permettant ainsi d'en réduire l'élasticité,

mais d'en améliorer la résistance. Malgré leurs

propriétés mécaniques avantageuses, les

élastomères ont l'inconvénient d'être des

matières plastiques difficiles à recycler.

Les céramiques

Une céramique est un matériau solide

obtenu par le chauffage d'une substance minérale, comme le sable ou

l'argile. La catégorie des céramiques est aussi utilisée

depuis fort longtemps. Traditionnellement, les objets en céramique

servaient surtout en cuisine, pour de la vaisselle et des pots, et en art. Ils

étaient faciles à produire grâce aux techniques de poterie

et la

matière

première utilisée était abondante. Toutefois, ces

céramiques avaient une faible résistance mécanique; elles

cassaient donc facilement. De nos jours, les industries emploient de meilleures

matières premières et des procédés de fabrication

plus complexes. Les céramiques modernes sont beaucoup moins fragiles et

elles peuvent ainsi être utilisées dans de nombreux domaines.

Les matériaux

composites

Un matériau composite peut être défini

comme l'assemblage de plusieurs matériaux de natures différentes

à l'échelle microstructurale. Les composites sont le plus souvent

constitués d'une matrice dans laquelle on a dispersé de

façon contrôlée ou non des renforts (fibres). La matrice

maintient les renforts et assure les transferts de charge, tandis que les

renforts apportent principalement leurs caractéristiques

mécaniques élevées (modules et limites

d'élasticité, résistance

mécanique...). Cette association a pour but

d'obtenir un matériau dont les propriétés

spécifiques (propriétés mécaniques

rapportées à la masse volumique) sont supérieures à

celles de la matrice non renforcée

Dans un matériau composite, un des matériaux de

départ servira de matrice alors que l'autre servira de

renfort. La matrice forme le squelette du matériau composite et lui

donne sa forme. Les fibres de renfort sont insérées à

l'intérieur de la matrice afin d'en modifier les

propriétés.

Selon leur composition et la façon dont elles sont incorporées,

les fibres de renfort modifient de diverses façons les

propriétés de la matrice en la rendant, par exemple, plus

légère ou plus résistante.

Différents types de composites

La nature du matériau constituant la matrice permet de

répertorier trois grandes classes de composites. Elles sont

considérées ici par ordre croissant de tenue en

température : les composites à matrice polymère (C.M.P.),

les composites à matrice métalliques (C.M.M) et les composites

à matrice céramique (C.M.C.), il est alors possible d'associer

à ces trois types de matrices soit des renforts discontinus, dont toutes

les dimensions sont très inférieures aux dimensions de la

pièce, soit des renforts continus, dont au moins une dimension est du

même ordre de grandeur qu'une dimension de la pièce. Les

matériaux utilisés, comme renforts sont des fibres qui

présentent de bonnes propriétés mécaniques

intrinsèques (carbone, alumine, silice, kevlar, acier...). Selon

l'application envisagée, l'assemblage de ces fibres peut être

unidimensionnel (plis unidirectionnels), bidimensionnel (plis tissés,

mats à fibres coupées de quelques centimètres ou à

fibres continues) ou tridimensionnel (tissus multidimensionnels)

Les Composites à Matrice Polymère

(C.M.P)

La fabrication des C.M.P. emploie deux types de matrices : les

résines thermodurcissables qui représentent 3/4 des C.M.P.

actuels (époxyde, polyester, vinyles ter, polyuréthane...) et les

résines thermoplastiques (polypropylène, polyamide...) qui sont

moins utilisées mais en pleine progression du fait notamment d'une plus

grande recyclabilité (réutilisation après broyage). Les

matrices polymères renforcées par des fibres de verre,

employées notamment dans les produits de grande diffusion, sont d'une

grande importance industrielle. Les fibres de carbone et de Kevlar sont

utilisées dans une moindre mesure pour des applications hautes

performances dans l'aéronautique et l'aérospatiale. D'autres

types de renforts sont employés tels que des billes (verre,

élastomère...) et des charges (fibres broyées,

poudres...). Les pièces en composite à matrice polymère

prennent des formes variées (coques, plaques, pièces de

révolution...) grâce aux nombreux procédés de

formage mis au point (moulage, pultrusion, estampage, enroulement

filamentaire). Ces composites permettent un allègement des

pièces de structure habituellement fabriquées en alliages

métalliques. L'utilisation des C.M.P. reste limitée au domaine de

températures inférieures à 200°C.

Les Composites à Matrice Métallique

(C.M.M)

Pour des applications plus haute température, on fait

appel aux composites à matrice métallique (C.M.M) jusqu'à

600°C. Les métaux ou alliages métalliques utilisés

dans la fabrication des C.M.M., sont généralement choisis en

fonction de leurs propriétés spécifiques dans

l'état non renforcé. Ainsi, l'aluminium, le titane et le

magnésium sont les métaux les plus couramment utilisés.

Les procédés de fabrication des C.M.M. diffèrent selon que

la matrice se trouve lors de l'introduction des renforts à l'état

liquide (forgeage liquide, fonderie moyenne pression), dans un état

semi-solide ou dans l'état solide (métallurgie des poudres). Les

C.M.M. présentent de bonnes caractéristiques mécaniques

spécifiques, une bonne résistance en température et aux

chocs thermiques ainsi qu'une bonne résistante à l'usure et

à l'abrasion.

Les Composites à Matrice Céramique

(C.M.C.)

Enfin, lorsque les températures d'utilisation sont

supérieures à 1000°C on a recours aux composites à

matrice céramique (céramiques industrielles). Leur renfort est

généralement constitué de fibres longues en carbone, en

silice ou en carbure de siliciums, assemblées par tissage

multidimensionnel. Ces matériaux sont développés dans le

domaine aérospatial. D'autres par contre sont utilisés pour

l'ingénierie bâtiment. Aujourd'hui les recherches sont actives sur

les possibilités de combinaison des fibres naturelles comme renfort dans

les matériaux composites à matrice céramique.

Les

biomatériaux

Généralités

Dès l'antiquité, les hommes utilisaient des

pièces métalliques comme implants dentaires

Au début du XXème siècle, l'utilisation

de céramiques, d'alliages métalliques et de polymères a

permis d'obtenir de meilleures performances et une meilleure

fonctionnalité. Des vies ont été sauvées ou

améliorées grâce aux stents cardiovasculaires, aux implants

dentaires, aux prothèses de hanche ou aux lentilles de contact.

Un biomatériau est essentiellement un matériau

qui est utilisé et adapté pour les applications médicales.

Ils peuvent avoir une fonction bénigne, comme être utilisé

pour remplacer des valves du coeur, mais ils peuvent aussi être bioactifs

et utilisés à des fins plus interactives, comme des implants de

hanche couverts d'une couche d'

hydroxy-apatite

(matériau composant les os, il permet une meilleure compatibilité

avec les tissus du corps ; la hanche de Furlong, par Joint Replacement

Instrumentation Ltd, Scheffield en est un bon exemple - de tels implants sont

en pleine évolution depuis les vingt dernières années).

Par ailleurs, les biomatériaux sont aussi utilisés dans les

applications

dentaire, chirurgicale et

la délivrance de produits médicamenteux (grâce à des

outils introduits dans le corps et permettant de délivrer des substances

médicales de manière prolongée). Un biomatériau

est un matériau non viable, d'origine naturelle ou artificielle

,utilisé dans l'élaboration de dispositifs médicaux

destinés à être mis en contact avec des tissus

biologiques. Par tissu biologique on entend non seulement les tissus de

soutien tels que la peau, l'os la dent..., mais aussi le sang, qui

contient divers types de cellules (globules rouges, globules blancs)

ainsi que diverses substances permettant la formation d'un caillot en cas

de blessure (plaquettes, fibrine...).

Les biomatériaux ont été

développés pour préserver l'intégrité et le

confort de vie des personnes souffrant de déficiences fonctionnelles

graves ou victimes de blessures ou de brûlures. L'objectif de leur

développement est de permettre la fabrication de dispositifs

d'assistance corporelle capables de remplacer les fonctions des organes

lésés. Les biomatériaux recouvrent une grande

variété d'applications biomédicales puisqu'ils peuvent

être à la fois des matériaux de réparation des

lésions tissulaires, des matériaux implantables et être

constitutifs de systèmes d'assistance extra corporelle. Ils ne se

définissent donc pas par une nature particulière mais par l'usage

auquel on les destine : ils regroupent aussi bien des matériaux issus du

génie de l'homme (métaux, alliages métalliques,

céramiques, polymères) que des matériaux d'origine

naturelle (corail, os de bovin). Les biomatériaux sont les

matériaux utilisés pour fabriquer les prothèses, les

implants et le matériel utilisé en chirurgie. Conçus pour

ne pas être rejetés par notre organisme (peau, sang, os...), ils

peuvent être naturels (collagène, cellulose...) ou

synthétiques (métaux, alliages, céramique, matières

plastiques, ...). Les couronnes dentaires ou les lentilles de contact utilisent

des biomatériaux.

La chirurgie réparatrice et celle de la

suppléance fonctionnelle constituent le domaine d'application le plus

important des biomatériaux. D'autres spécialités

médicales recourent également à des outils d'investigation

ou d'intervention endoscopique impliquant l'emploi de matériaux

appelés aussi à être confrontés au milieu

biologique. Cette situation de travail sous contrainte biologique est le

dénominateur commun à tous les biomatériaux.

Définition

Selon la conférence de consensus de Chester

(1991) organisée Chester par la Société Européenne

pour les Biomatériaux est considéré comme

biomatériau « tout matériau qui interagit avec les

systèmes biologiques pour évaluer, traiter, renforcer ou

remplacer un tissu, organe ou une fonction de l'organisme ».

Il est convenu qu'un biomatériau peut être en

contact avec un tissu du corps humain de manière continue ou

intermittente afin de remplacer ou de restaurer une ou plusieurs fonctions.

Dans cette définition, quelque peu restrictive, sont exclus les

instruments chirurgicaux et les prothèses externes, tels les membres

artificiels. La définition d'un biomatériau n'inclut pas

uniquement les biomatériaux artificiels qui sont construits à

base de métaux ou de céramique. Un biomatériau peut aussi

être une autogreffe, allogreffe ou xénogreffe utilisée

comme une transplantation de matériaux. Cette définition appelle

les commentaires suivants : le biomatériau n'étant pas un

médicament, il n'est pas soumis aux mêmes exigences

administratives, il doit cependant s'intégrer dans une procédure

d'autorisation de mise sur le marché (AMM) qui à l'heure des

procédures communautaires européennes implique le marquage CEE.

La notion d'utilisation temporaire permet d'intégrer sous une même

définition des éléments prothétiques dont

l'ambition est d'être implantée le plus longtemps possible et des

membranes d'hémodialyse en contact avec le sang pendant quelques heures.

Les différents types

de biomatériaux

Les biomatériaux peuvent être classés en

deux grandes catégories : biomatériaux d'origine non vivante

(métaux, céramiques, polymères de synthèse) et

biomatériaux d'origine biologique (végétale ou

animale).

Les biomatériaux peuvent être utilisés en

tant que substituts osseux ou comme revêtements prothétiques. Ils

se déclinent en quatre types : les métaux et les alliages,

les polymères, les céramiques, et les matériaux naturels

(corail, nacre, ...). L'étude de ces différents types permet la

création d'un lien chimique entre le matériau et les tissus

organiques. Cette liaison résulte d'une bio activité

caractérisée par une succession de réactions

physico-chimiques (dissolution, précipitation) à l'interface

implant / tissu receveur.

-

Biomatériaux métalliques :

ü Métaux purs (Au, Pt, Ti, Ta, Co,....),

ü Alliages métalliques (acier inoxydable,...).

-

Biomatériaux en céramiques :

ü Céramiques bio-inertes (oxydes, carbures,

carbone,...),

ü Céramiques bioactives (hydroxyapatite, verres

bioactifs, â-TCP, vitrocéramiques).

-

Biomatériaux à base de polymères de

synthèse :

ü Prothèses ligamentaires,

ü Polyéthylène,

ü Polydiméthylsiloxane (PDMS),

ü Matériaux d'ancrage et de comblement.

-

Biomatériaux d'origine naturelle :

ü Origine animale (collagène, chitine),

ü Origine végétale (cellulose,...).

Métaux pur

Ils sont assez peu utilisés. Nous ne citerons et

décrirons que le titane pur. Il existe quatre grades de titane pur

dépendant de la teneur en impuretés (carbone, azote,

oxygène, et fer). La résistance dépend de la teneur en

oxygène. En dessous de 882 °C, la structure cristalline est

essentiellement á (structure hexagonale compacte) avec une

résistance relativement faible et une grande ductilité, au-dessus

de cette température c'est la phase â qui est prédominante

sa structure est de type cubique centrée. La composition et les

caractéristiques mécaniques.

La biocompatibilité du titane pur est

excellente, la couche de passivation étant par nature peu

réactogène. Ce matériau est utilisé actuellement

dans la fabrication d'implants rachidiens, son intérêt majeur

réside dans cette indication à caractère non

ferromagnétique qui permet une évaluation postopératoire

par imagerie par résonance magnétique nucléaire. Des

implants de prothèse totale de hanche tant cotyloïdiens que

fémoraux ont été réalisés : c'est le

caractère inerte et donc réhabilitable par le tissu osseux qui

est utilisé dans cette indication.

Alliages

métalliques

ü Aciers inoxydables traditionnels (316L...) et

avancés (350, 22-13-5...)

ü Alliages chrome-cobalt (avec ou sans W, Mo, Ni)

ü Alliages de titane (TIAL6V4,

TIAL5Fe2.5 ...)

Selon l'état allotropique

(c'est-à-dire l'arrangement spatial des cristaux) du fer qui est le

principal composant de cet alliage on distingue les aciers ferritiques,

martensiques et austénitiques. Ce sont ces derniers qui remplissent les

conditions requises pour un usage chirurgical : l'état

austénitique est favorisé par la présence d'une grande

quantité de nickel (10-14 %), le fer est sous une forme cubique face

centrée (forme ã).

Selon la composition initiale et par convention

d'écriture on distingue quatre séries d'acier, la série

200 est composée (outre le fer) principalement de chrome, nickel et

manganèse, la série 300 de chrome et de nickel, la série

400 de chrome et la série 500 pauvre en chrome.

Tous les aciers actuellement utilisés dans le

domaine sont forgés, les alliages coulés sont inutilisables en

raison de leur hétérogénéité et de la taille

grossière des grains qui leur confèrent des qualités

mécaniques insuffisantes et une faible résistance à la

corrosion.

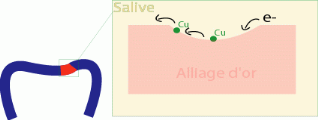

Il existe une relation étroite entre les

conditions de fabrication et les qualités de l'alliage d'acier

inoxydable tant sur les qualités mécaniques que sur les

capacités à résister à la corrosion. Il faut

insister sur l'intérêt des alliages écrouis qui gardent

leur ductilité et leur résistance malgré la

déformation.

L'acier inoxydable reste, parmi les alliages

utilisés en pratique courante, le moins résistant à la

corrosion localisée. Les études sur implants retirés

montrent en effet l'extrême fréquence de la corrosion (en fond de

crevasse ou par frottement le plus souvent) même si celle-ci a

exceptionnellement justifié l'ablation du matériel.

Tant au niveau des implants temporaires

(ostéosynthèse) que des implants définitifs

(éléments de prothèse) l'acier a été et est

encore le métal le plus utilisé en particulier dans sa forme

316L.

Alliages de chrome-cobalt : les Stellites

L'utilisation de ces alliages est ancienne en

chirurgie orthopédique ont utilisé le Vitallium, l'alliage

Francobal.

Le mode de préparation de l'alliage au

même titre que la composition influence les propriétés

mécaniques. Les alliages coulés traditionnellement ont

été améliorés par des techniques de refonte sous

vide permettant de diminuer la taille des grains. Les alliages forgés

ont d'excellentes qualités mécaniques, les premières

étapes de mise en forme de l'implant sont réalisées

à des températures élevées, puis plus on se

rapproche de la forme finale plus la température de travail diminue

réalisant alors un écrouissage à froid. Les

propriétés mécaniques des différents alliages de

chrome-cobalt.

La résistance à la corrosion de ces

alliages est excellente. La tolérance tissulaire est également

excellente et tout à fait superposable à la réponse aux

aciers inoxydables. Au total, l'ensemble des qualités de cet alliage le

destine tant à la formation d'implants temporaires (plaques

d'ostéosynthèse) que d'implants définitifs

(prothèse de hanche ou de genou).

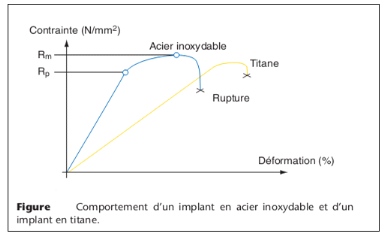

Titane

Le titane (Ti) a une résistance à la

corrosion très élevée tout en étant biocompatible.

En dépit de la longue et large utilisation des implants en titane,

pratiquement aucun effet secondaire en rapport avec la biocompatibilité

n'a été rapporté ou publié. En ce qui concerne

l'acier inoxydable, le titane a deux différences apparentes :

Densité : le titane a une densité de 4,5

g/cm3 comparée à 7,9 à 8,3 g/cm3

pour les aciers inoxydables ; le titane a une plus grande

élasticité que l'acier inoxydable

Alliage de titane

Le titane possède en fonction de la température

deux états allotropiques : á, structure hexagonale compacte et

â, qui est une structure cubique centrée. L'aluminium (6 %) et le

vanadium (4 %) ajoutés au titane permettent aux deux formes á et

â de coexister à température ambiante. Ainsi est

formé un alliage biphasique (á-â). Le taux relatif de

chacune des phases et les modes de préparation de l'alliage ont une

grande influence sur les qualités mécaniques. Une microstructure

régulièrement homogène est obtenue par recuit.

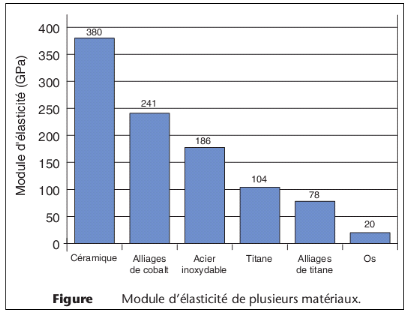

Les qualités mécaniques de l'alliage

TiAl6V4 sont superposables voire supérieures

à celles des autres alliages utilisés. De plus, il

présente l'avantage d'avoir un module d'Young deux fois moins

élevé que celui du CrCo ou de l'acier ; il reste toutefois dix

fois supérieur à celui de l'os. Les propriétés en

fatigue, deux fois supérieures à celles de l'acier ou du CrCo,

représentent un avantage très important pour la fabrication

d'implants destinés à être définitifs. La faible

différence entre la contrainte à la rupture et la limite

élastique constitue son défaut mécanique majeur, en effet

il est peu déformable plastiquement avant rupture. Les

conséquences de ce fait mécanique sont retrouvées en

clinique lors de l'utilisation de vis en TiAl6V4 : lors

du serrage d'une vis une déformation plastique se produit, quand de

l'acier est utilisé, les contraintes à la rupture et la limite

élastique sont suffisamment éloignées pour permettre la

déformation, ce n'est pas le cas avec le TiAl6V4

la vis pouvant alors se rompre lors du serrage.

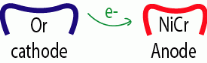

Les propriétés de frottement du titane

sont insuffisantes pour en faire un matériau de frottement. Le film

oxydé de passivation trop fin (100 A) disparaît lors du frottement

et il y a alors dissolution du métal (potentiel normal = -1,6), et

relargage d'oxyde de titane qui agit comme un abrasif ; d'autre part le titane

est un matériau autosoudant. Des modifications de la surface peuvent

être réalisées pour durcir celle-ci et permettre son

utilisation en frottement : il peut s'agir par exemple d'implantation ionique,

ou de nitruration gazeuse ou ionique.

La tolérance tissulaire de l'alliage de

TiAl6V4 est très bonne sous forme massive. Les

atomes d'aluminium et le vanadium, au potentiel toxique, contenus dans cet

alliage sont dispersés et ne sont pas libérés, dans les

conditions normales d'utilisation, dans le milieu. Il n'y a pas eu dans la

littérature de phénomène immunoallergique

rapporté.

L'utilisation principale de l'alliage de titane est pour nous

la réalisation de tiges de prothèses totales de hanche. Pour

éviter les phénomènes de freeting-corrosion, les tiges de

prothèses de hanches lisses sont recouvertes artificiellement d'une

couche d'oxyde par anodisation. Cette couche de 5 000 A donne une coloration

verte ou bleue au métal.

Le titane-niobium présente des

caractéristiques similaires au TiAl6V4, il a

été développé pour ne pas utiliser le vanadium dont

la toxicité à l'état d'alliage est plus supposée

que réelle. Citons le nitinol qui est un alliage de Ni et de Ti et qui

présente la particularité d'être à mémoire de

forme. Dans certaines conditions de température, il peut reprendre une

forme donnée. Le taux de Ni est élevé ce qui peut

entraîner des réactions d'intolérance. Il a

été utilisé pour la réalisation d'agrafes

d'épiphysiodèse ou de fixation d'ostéotomie et des

fixations rachidiennes.

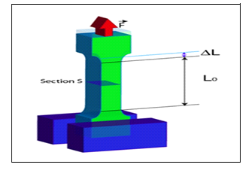

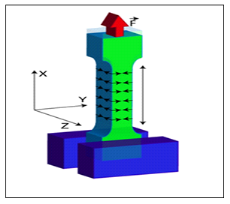

Module de Young

Le module de Young ou module d'élasticité

(longitudinale) ou encore module de traction est la constante qui relie la

contrainte de

traction (ou de

compression) et la

déformation

pour un

matériau

élastique

isotrope.

Le physicien britannique

Thomas Young (

1773-

1829) avait remarqué que

le rapport entre la

contrainte

de traction appliquée à un matériau et la

déformation

qui en résulte (un allongement relatif) est constant, tant que cette

déformation reste petite et que la

limite

d'élasticité du matériau n'est pas atteinte. La

loi

d'élasticité est la

loi de Hooke :

|

= = ?

?

|

Où :

· est la

contrainte

(en unité de pression) ; · est la

contrainte

(en unité de pression) ;

· est le module de Young (en unité de pression) ; · est le module de Young (en unité de pression) ;

· ? est l'allongement relatif, ou

déformation

(

adimensionnel).

Céramiques

Généralités

En science des matériaux est un

céramique tout élément solide, inorganique et non

métallique.

On distingue les céramiques bio-inertes qui

ne développent pas de lien avec le tissu osseux, et les

céramiques bioactives qui elles créent un lien entre l'os et le

matériau par la formation in vivo d'une couche d'apatite

carbonatée. Les céramiques inertes sont utilisées comme

matériau de frottement, les céramiques bioactives comme

matériau de comblement ou d'accrochage en recouvrement de surface.

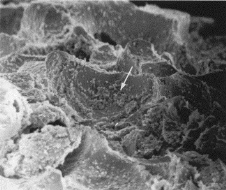

Figure 3 : Structure macroporeuse d'une céramique

biphasée.

Céramique inertes

Alumine

A la suite des travaux de dentistes

comme Sandhaus, Boutin fut le premier à utiliser ce matériau en

orthopédie. Il implante la première prothèse

alumine-alumine en 1970. Il fut suivi par des auteurs germaniques (Griss,

Mittelmeier, Salzer), japonais (Shikita, Kawahara), italiens (Pizzoferato). De

cette période (en particulier pendant la période 1970-1977)

à aujourd'hui des améliorations ont permis d'augmenter la

fiabilité de ce matériau en améliorant sa qualité

ainsi que ses systèmes de fixation. L'alumine est obtenue par frittage

(compression à chaud [1 600 à 1 800 °C]) de poudre d'oxyde

d'alumine pur ou de mélange d'oxydes. Le frittage permet d'obtenir une

forte liaison entre les particules. Ainsi est réalisé un

matériau dense à structure polycristalline très fine,

chimiquement inerte et thermodynamiquement stable donc quasi insensible

à la corrosion.

Caractéristiques mécaniques

L'alumine haute densité est normalisée (AFNOR,

ISO). L'alumine dite de qualité médicale est pure, dense,

polycristalline. Elle est particulière par sa pureté

supérieure à 99.7, par sa densité supérieure

à 3.94. Il est essentiel que la taille des grains soit petite et qu'ils

soient régulièrement répartis. De plus, leur mise en forme

doit être particulièrement soigneuse (vitesse de rotation des

instruments tranchants ou perforants, contrôles qualité

permanents). C'est de l'ensemble de ces exigences que dépendra la

sécurité de l'alumine orthopédique. Les

caractéristiques des principales alumines. De ces

caractéristiques brutes, un certain nombre d'observations et de

conclusions doivent être faites sur trois principaux

éléments : les résistances mécaniques, le

comportement dans le frottement, et le vieillissement.

Résistance

mécanique

Elle est excellente en compression et relativement

faible en tension, ce qui caractérise les matériaux à

comportement « fragile ». Il est cependant possible de

réaliser des matériaux pour lesquels on contrôle

suffisamment l'existence de fissures initiales et surtout la taille de ces

fissures initiales. La facilité et la rapidité de propagation

d'une fissure - une fois celle-ci initiée - est une

caractéristique essentielle de ce matériau, elle est

exprimée par la constante K1c. La faible taille des grains (et surtout

la faible dispersion dans la taille des grains), le contrôle

qualité, la disparition des fissures lors du frittage, et une meilleure

connaissance du matériau ont rendu ce risque de fracture pratiquement

nul. En dehors des qualités intrinsèques du matériau

d'autres paramètres interviennent ce sont :

La taille de la tête fémorale (32 mm est une

sécurité, 28 mm est possible, 26 mm est risqué) ;

la fixation de la tête à la queue fémorale

qui est au mieux assurée par un cône-mors à rugosité

élevée permettant une meilleure répartition des charges

par augmentation de la surface de contact ;

Les précautions de stérilisation qui

devront éviter les refroidissements rapides après chauffage ;

Enfin, les précautions lors de l'implantation

chirurgicale (pas d'impaction forcée au marteau de la tête sur le

cône.

Biocompatibilité

La céramique d'alumine est un des

matériaux les plus biocompatibles, elle est souvent utilisée

comme matériau témoin. L'évaluation dans les tissus mous

et dans l'os peut être résumée comme suit :

La réaction après implantation dans les muscles

est faible aboutissant à long terme à une capsule fibreuse

paucicellulaire et riche en fibres collagènes ; les macrophages,

témoins de la permanence de l'irritation sont absents à long

terme ;

Après implantation en tissu osseux non chargé,

l'alumine est rapidement entourée d'os tissé non mature ; en 2

à 4 mois, cet os se différencie en tissu osseux mature qui vient

en contact étroit avec l'implant. A long terme, les résultats

sont inconstants avec pour certains des implants entourés de tissu

fibreux ou chondroïde. Des implantations sous forme de spacers ou de

prothèses ont montré que les zones chargées en compression

présentaient un contact osseux étroit

Zircone

Dans le cadre des prothèses de

hanche, l'alumine a donné satisfaction. Son caractère fragile, sa

faible résistance aux contraintes en traction imposent toutefois un

diamètre de tête fémorale minimal (28 ou 32 mm selon les

auteurs) pour éliminer les risques de fracture. C'est pourquoi des

céramiques plus résistantes ont été

développées ; parmi celles-ci la zircone est apparue

particulièrement intéressante.

Caractéristiques

mécaniques

Résistance mécanique

Elle est excellente, ceci s'explique par ses

caractéristiques physicochimiques. L'oxyde de zircone se présente

sous trois phases possibles : la phase cubique est stable mais fragile, la

phase tétragonale est résistante mais instable pouvant se

transformer en phase monoclinique. A 1100 °C la zircone se transforme en

phase tétragonale puis à partir de 2000 °C en phase cubique.

Le changement de phase est associé à des variations de volume.

L'addition d'oxyde de calcium, de magnésium ou d'ytrium permet d'aboutir

à une stabilisation du matériau. La zircone stabilisée par

l'oxyde d'ytrium est particulièrement intéressante car obtenue

par frittage à des températures qui correspondent à la

phase tétragonale (donc résistante). De plus, lors de

l'initiation d'une fissure, les grains à structure tétragonale se

transforment en fond de fissure en grains à structure monoclinique plus

volumineux permettant un arrêt de la propagation de la fissure. Cette

caractéristique explique que les têtes fémorales en zircone

présentent une résistance à l'impact quatre à huit

fois supérieure quand elles sont comparées à des

têtes en alumine. Les principales caractéristiques

comparées de la zircone et de l'alumine.

Biocompatibilité

Elle a été étudiée

quantitativement par Christel et coll. En tissu mou et en tissu osseux : la

réaction observée est superposable à celle observée

au contact de l'alumine. Toutefois, on ne dispose pas pour ce matériau

d'étude à long terme ni d'étude de la réaction aux

particules d'usure qui sont beaucoup plus petites que les particules d'alumine

(0,1 ìm contre 2 ìm).

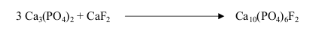

Céramiques bioactives

Hydroxyapatite et phosphate tricalcique

L'hydroxyapatite (HA) est le constituant naturel

anorganique de la matrice osseuse. Sa formule chimique est :

Ca10(PO4)6(OH)2. Il peut être

synthétisé, mais présente alors avec l'HA naturelle des

différences (présence en très faible quantité

d'ions Mg, Na, K, Cl, et F dans l'os ; taille des cristaux). L'HA et ses

dérivés ont en commun la propriété

d'ostéoconduction au contact du tissu osseux. Selon le rapport P/Ca et

la structure on distingue :

ü phosphates tricalciques â (â TCP) :

Ca3(PO4)2 ;

ü hydroxyapatite (HA) :

Ca10(PO4)6(OH)2 ;

ü composites (HA + â-TCP) ;

ü d'autres composés comme la brushite, le

phosphate octocalcique ou le phosphate tétracalcique existent, mais nous

ne les détaillerons pas.

Les blocs massifs de céramiques de phosphate

de calcium sont préparés par compaction d'une poudre suivie d'un

frittage à très haute température (> 1000 °C). Ils

induisent une ostéoconduction, c'est-à-dire qu'ils servent de

support aux cellules ostéoformatrices et sont colonisés de

façon centripète par un néotissu osseux. L'os

néoformé en contact étroit avec le matériau prend

progressivement la place du matériau qui est le siège d'une

dégradation par un mécanisme cellulaire de phagocytose et

extracellulaire de dissolution.

La porosité et la solubilité sont des

paramètres fondamentaux. En effet, la repousse osseuse ne peut

s'effectuer qu'avec une porosité de 40 à 50 % et une taille de

pores située entre 100 et 300 ìm. Ces céramiques

présentent une microporosité intrinsèque ( < 100

ìm) et une macroporosité (100 ìm < < 100

ìm) et une macroporosité (100 ìm <  < 600

ìm) à la base de la néoformation osseuse. Quant à

la solubilité, elle dépend du rapport Ca/P. Il est égal

à 1,5 pour les âTCP qui sont solubles et entièrement

dégradables et à 1,67 ou plus pour les HA qui sont insolubles et

peu ou pas dégradables. < 600

ìm) à la base de la néoformation osseuse. Quant à

la solubilité, elle dépend du rapport Ca/P. Il est égal

à 1,5 pour les âTCP qui sont solubles et entièrement

dégradables et à 1,67 ou plus pour les HA qui sont insolubles et

peu ou pas dégradables.

L'utilisation de ces biocéramiques est

limitée par des propriétés mécaniques faibles

(fragilité due à la porosité, résistance

mécanique faible). En pratique, certaines conditions doivent être

respectées de façon stricte par le chirurgien, ce qui limite

leurs indications. Ces conditions sont :

ü contact étroit avec l'os ;

ü absence de contrainte et de mouvements à

l'interface.

Bioverres

Les bioverres sont une des classes de

céramiques bioactives. Un lien chimique est donc recherché entre

l'os et le matériau. C'est depuis les années 1970 que Hench a

étudié et développé différents types de

bioverres. D'autres auteurs ont ensuite recherché des formulations

différentes ayant la même action de liaison à l'os.

La caractéristique commune à tous les

bioverres quelle que soit leur composition est de présenter à

l'interface des modifications qui aboutissent à la formation, à

la surface du bioverre, d'une couche d'hydroxyapatite carbonatée qui

chimiquement et structurellement est identique à la phase

minérale de l'os, cette équivalence serait responsable du lien

entre os et matériau. Les études les plus poussées ont

été réalisées sur des verres à base de

silice (verres de Hench). Histologiquement, l'interface est formée de

l'implant à l'os d'une couche riche en silice et d'une couche

d'hydroxyapatite carbonatée ; une zone composite de 100 ìm

d'épaisseur en moyenne est formée de fibres collagènes

venant du tissu osseux et d'hydroxyapatite. L'interface composite est similaire

à celle que l'on observe à la jonction tendon-os entre un

matériau à module d'Young faible et un matériau à

module d'Young plus élevé. Mécaniquement, le lien entre os

et matériau est suffisamment solide pour que lors des tests

mécaniques, la rupture intervienne préférentiellement soit

dans l'os, soit dans le bioverre mais pas à l'interface.

Les verres bioactifs les plus étudiés et

utilisés sont composés principalement d'oxydes de silicium

(SiO2), de sodium (Na2O), de calcium (CaO) et de

Phosphore (P2O5). Le verre le plus utilisé et

le plus bioactif est le verre noté bioverre 45S5 de L.L.

Hench (composé en % massique de 45% de SiO2, 24,5% de

Na2O, 24,5% de CaO et 6% de P2O5). Ce bioverre

est classé sur toute la gamme des matériaux bioactifs

dans la classe A, qui correspond à l'indice de

bioactivité le plus élevé. Cette bioactivité

est due à la capacité du bioverre lorsqu'il est

immergé dans le milieu physiologique, de former de l'hydroxyapatite

carbonatée (HAC). Cette couche HAC permet un accrochage chimique en

environ 12 heures de l'implant à l'os. La bioactivité du

bioverre 45S5 lui confère des propriétés

d'ostéoconduction, d'ostéostimulation et de résorption.

Propriété structurale : Les phases

cristallines

La cristallographie des bioverres joue un rôle

important sur leur bioactivité et leur résistance

mécanique. Le bioverre a été traité thermiquement

à différente température puis analysé par

diffraction des rayons X afin d'identifier les phases cristallines en fonction

de la température comme représenté sur la figure

ci-dessous :

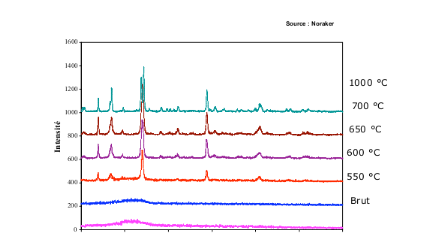

Figure X : Diagrammes de diffraction X du bioverre 45S5 en

fonction de la température du traitement thermique.

L'analyse des diagrammes de diffraction X (Figure 00) indique

que le bioverre présente une structure amorphe jusqu'à

550°C. Au delà de cette température, le traitement

thermique provoque l'apparition de deux phases cristallines, la

première, majoritaires apparaît à partir de 600°C :

Na2Ca2(SiO3)3 et la seconde

à partir de 700°C : Na2CaSi3O8.

Le bioverre 45S5 est un Matériau bioactif qui permet

l'Ostéointégration (ostéoproduction) et

l'ostéoconduction. Il est biocompatible, 100 % Synthétique et

entièrement Biorésorbable. Cependant malgré les nombreuses

propriétés de ce matériau, des limites technologiques sont

identifiable et notamment au niveau de niveau de sa fragilité et de sa

mise en forme. Afin de lever le verrou technologique, la tendance est

d'associer une phase polymère résorbable à une phase

minérale.

Les propriétés mécaniques des

bioverres sont modestes, en particulier la résistance en flexion, aussi,

l'utilisation sous forme massive est-elle réservée à des

zones peu ou pas sollicitées. Ainsi le Bioglass a une résistance

en flexion de moins de 7 kg/mm2 qui est améliorée

après cristallisation ; le Cervical présente une

résistance en flexion de 10 kg/mm2 ; la vitrocéramique

d'apatite-wollastonite est la plus résistante avec une

résistance en flexion de 23 kg/mm2. Plusieurs approches

permettent IV- Elaboration des bio- verres poreux à visée

orthopédique

Les substituts osseux biphasés en hydroxyapatite

et phosphate tricalcique sont considérés comme l'alternative

majeure aux greffes autologues. Contrairement à l'os autologue,

ces matériaux ont plusieurs inconvénients. D'une part, ils sont

partiellement résorbables, d'autre part, ils sont

ostéoconducteurs mais pas ostéoinducteurs. De plus, le

comportement mécanique de ces matériaux reste très

fragile.

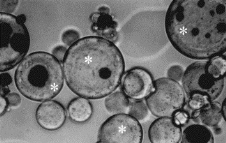

Le développement d'une nouvelle structure poreuse

d'implants à partir de bio-verre pour application de substitution

osseuse permet de remédier à ces inconvénients. Une

alternative prometteuse est alors la réalisation de bio- verres

poreux, plus facilement résorbables en surface, et qui permettent

alors les processus de dissolution de Calcium et Phosphore, puis de re-

précipitation en surface d'hydroxyapatite de composition plus proche de

la partie minérale de l'os. Ces verres bios- actifs, sont

déjà utilisés dans le domaine dentaire comme

granulés et dans le revêtement de prothèses

métalliques. Ils ne sont cependant pas encore utilisés en

orthopédie pour la réalisation de substituts poreux, à

cause de verrous technologiques à leur fabrication. La

société NORAKER développe un procédé de

fabrication permettant de réaliser des bio-verres poreux, dans des

gammes de porosités identiques aux substituts osseux en

hydroxyapatite. Ce procédé permet de réaliser des

substituts osseux avec une porosité contrôlée, à

l'échelle nanométrique, micrométrique et macroscopique.

Les résultats montrent des propriétés mécaniques

supérieures à celles des hydroxyapatites poreuses pour un

même taux de porosité, ainsi que des propriétés

biologiques plus intéressantes, de part la formation d'hydroxyapatite

naturelle à leur surface.

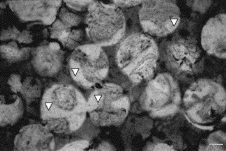

Figure 8 : Exemple de substituts osseux

développé par la société NORAKER.

d'utiliser les propriétés biologiques des

bioverres : le recouvrement de matériaux ayant de meilleures

qualités mécaniques (céramiques, métaux), ou

l'utilisation de composites faits de fibres métalliques dans un substrat

de bioverre.

Quelques applications cliniques ont été

réalisées à l'aide de ces matériaux. Il faut citer,

le remplacement vertébral, le comblement osseux après

exérèse tumorale ou la réalisation de butée

d'épaule pour luxation récidivante.

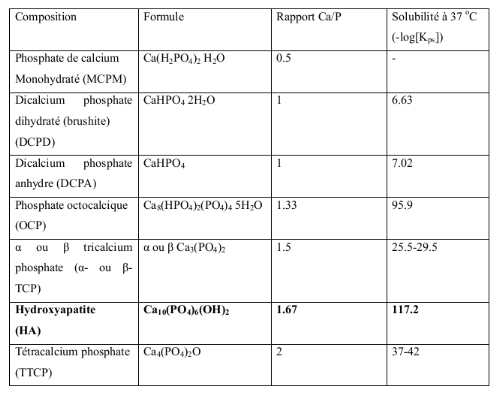

Phosphates de calcium

Les phosphates de calcium sont des céramiques

biocompatibles. Ils sont ostéoconductifs grâce à leur

ressemblance avec la phase minérale de l'os. Ils

possèdent aussi la propriété d'être

biodégradables. Parmi les phosphates de calcium, l'hydroxyapatite

(HA) et le â-tricalcium phosphate (â-TCP) sont souvent

utilisés comme matériaux de comblement osseux. Ils peuvent

être utilisés sous forme de particules macroporeuses pour

améliorer l'ostéointégration et la

biodégradation en augmentant la surface spécifique. En

effet, la macroporosité favorise la repousse de l'os en permettant

l'invasion par des précurseurs vasculaires et des cellules osseuses

(Knabe et al. 2008). Ils peuvent aussi être implantés sous forme

de blocs de taille millimétrique avec macroporosité

interconnectée (Weiss et al., 2003). Il existe de nombreuses autres

formes de phosphates de calcium (les plus importants sont

rassemblés dans le Tableau III -Mihailescu IN et al., 2010).

Certains de ces phosphates de calcium, dont le DCPD (brushite), DCPA,

OCP, â-TCP et ACP sont parfois trouvés dans les tissus

vivants dans des conditions normales ou pathologiques.

Utilisation du phosphate tricalcique â

Les céramiques de phosphate de calcium sont de plus en

plus utilisées en chirurgie osseuse.

En particulier, Le phosphate tricalcique â a

été utilisé en traumatologie dans 24 cas. La

classification du GESTO (Association pour l'étude des greffes et

substituts tissulaires en orthopédie) prenant en compte le type, la

nature et la taille de la perte de substance a été couplée

à une échelle qualitative de l'intégration.

Le phosphate tricalcique â apparaît comme un

substitut osseux de choix pour le comblement des pertes de substance osseuse

modérées observées en traumatologie.

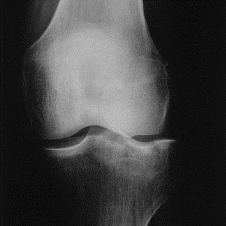

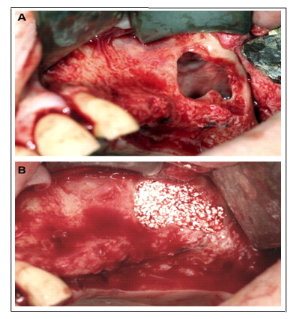

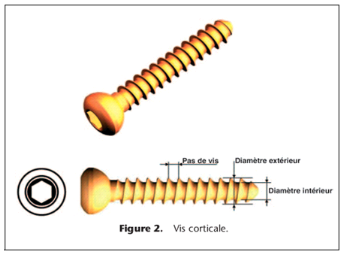

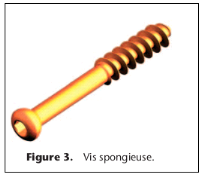

Figure X : Homme de 48 ans. Fracture comminutive du

poignet.

Figure X : Comblement de la perte de substance

osseuse styloïdienne par deux 2 cubes de

5 × 5 × 5 mm de Biosorb et

ostéosynthèse par embrochage.

Figure X : Cinq mois postopératoires. Ablation des

broches. Intégration périphérique des implants.

Figure X : Neuf mois postopératoires. Bonne

intégration des implants prenant un aspect floconneux.

Figure X : Femme de 63 ans. Fracture enfoncement du

plateau tibial externe.

Figure 6 : Aspect postopératoire.

Relèvement du plateau tibial et comblement de la perte de substance

osseuse par un implant de Biosorb qui sert d'étai sous-chondral.

Ostéosynthèse par vis.

Figure X : Dix mois après l'opération.

Ablation du matériel. Aspect radiographique du substitut

inchangé.

Figure X : Vingt-cinq mois après

l'opération. Bonne intégration du substitut qui est presque

totalement résorbé.

Tableau III : Différents phosphates de calcium :

formules chimiques, rapport Ca/P et solubilité.

Polymères

De par le grand éventail de propriétés

qu'il est possible de donner à ces matériaux, ils constituent une

classe dont les applications thérapeutiques sont extrêmement

variées allant des matériaux servant à l'ancrage dans

l'os, aux matériaux servant de prothèse ligamentaire.

Généralités

Composition chimiques

Les polymères sont constitués de la

répétition de monomères, molécules organiques

à base d'atome de carbone (ou de silice pour les silicones). La

polymérisation s'effectue suivant deux procédés

principaux, addition ou condensation, à la base de la structure

tridimensionnelle de la macromolécule, de ses propriétés

physicochimiques et mécaniques. Le poids moléculaire et le

degré de ramification de la molécule régissent la

mobilité et l'arrangement spatial des chaînes entre elles. Les

branchements augmentent l'encombrement spatial de la molécule ce qui

diminue la densité et le taux de cristallinité du

matériau. A très haut poids moléculaire, le taux de

cristallinité atteint un maximum puis diminue.

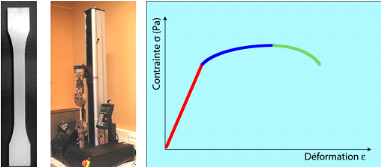

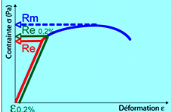

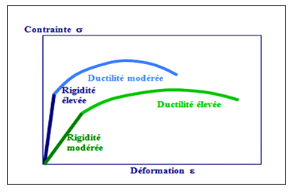

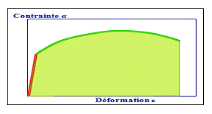

Propriétés

mécaniques

Il est bien sûr possible de

caractériser le comportement mécanique de ces matériaux

par une courbe contrainte-déformation permettant de déterminer

module d'Young et rigidité. Mais, cette caractérisation est

incomplète, les polymères ont en effet un comportement

viscoélastique, les propriétés mécaniques

étant fonction de la vitesse d'application de la charge. D'autres

conditions comme la température et le milieu ambiant influencent les

propriétés mécaniques. La comparaison de différents

matériaux polymériques impose donc plus qu'ailleurs la

vérification des conditions d'expérimentation.

Plus la cristallinité est élevée

(organisation régulière, chaînes parallèles,

liaisons interchaîne fortes), meilleures sont les

propriétés mécaniques et plus la ductilité baisse.

L'effet d'augmentation du poids moléculaire est de réduire la

mobilité entre les chaînes et d'améliorer la

résistance à la rupture, en contrepartie, le taux de

cristallinité baisse. A la différence des métaux, nombre

de ces paramètres sont modulables par divers procédés

contrôlant la production des matières premières (poids

moléculaire, taux de cristallinité, additifs). Les

paramètres de mise en forme (température, pression, forme) sont

également contrôlables et permettent des variations de

propriétés.

Biocompatibilité

Les polymères utilisés en

orthopédie sont, sous forme massive, bien tolérés, ils

sont encapsulés par une membrane fibreuse dont l'épaisseur peut

être variable, fonction de la composition chimique du matériau, de

sa forme géométrique, de ses propriétés de surface

ou encore des contraintes locales à l'interface. En

général, les réactions d'intolérance ne proviennent

pas du matériau lui-même mais de la présence de

composés de bas poids moléculaire. Ces composés peuvent

être libérés par une hydrolyse in vivo, lors de la

stérilisation, ou lors de frottements aboutissant à la formation

de débris d'usure ; les additifs nécessaires à la

fabrication peuvent également être toxiques. La quantité,

la forme et la taille des débris sont des paramètres importants

dans les réactions d'intolérance en particulier pour la formation

des granulomes aux débris d'usure.

Différents travaux menés chez

l'animal ont conclu que l'induction de sarcomes n'est rapportée que chez

certaines espèces animales (rats, souris), après un délai

important et que la forme de l'implant (film) constitue le paramètre le

plus important (Oppenheimer). Chez l'homme des observations de tumeurs au

contact de polymères ont été rapportées mais un

lien direct de cause à effet entre tumeur et matériau est

difficile à établir.

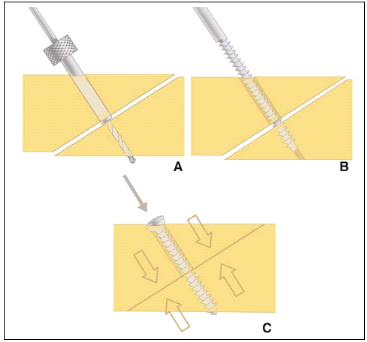

Matériaux résorbables

Les matériaux biorésorbables ont pour

caractéristique d'assurer une aide thérapeutique limitée

dans le temps. Ainsi, un matériau pour ostéosynthèse

évite une reprise chirurgicale pour ablation du matériel, il doit

présenter des caractéristiques mécaniques suffisantes pour

assurer la stabilité initiale de la fracture puis être

résorbé après consolidation osseuse ; la progressive

réorientation des contraintes du matériel vers l'os

représente un autre avantage théorique. D'autres exemples

existent comme des bouchons diaphysaires, certains types de ciments

chirurgicaux, ou des matériaux de comblement osseux.

Parmi les polymères synthétiques, on

individualise les polyesters à base d'acide glycolique ou lactique :

acides polylactiques (PLA) et polyglycoliques (PGA). Ils sont connus de longue

date comme fils de suture, et peuvent être utilisés comme

matériel d'ostéosynthèse. Ce sont des polymères

poreux dérivés de monomères cycliques qui

présentent une excellente biocompatibilité. Ils se

présentent sous forme massive (plaques, broches, vis). Ils se

dégradent après 6 mois, d'autant moins vite que la teneur en

acide lactique augmente. Leurs propriétés mécaniques sont

modulables par structure, sans additifs. La dégradation des

propriétés mécaniques et la vitesse d'élimination

sont ajustables par modification de la structure configurationnelle

(cristallinité et teneur en composés dextrogyres) et sont

compatibles avec la guérison des fractures ; cependant ils

présentent une certaine fragilité au choc et une

résistance en fatigue peu importante ce qui limite leur utilisation en

orthopédie. Ils peuvent être renforcés par des fils de

Nylon ou d'autres renforts comme des fibres de carbone.

Nous avons précédemment vu les

différents mécanismes de dégradation des polymères.

La dégradation enzymatique est le mécanisme de

prédilection des matériaux résorbables en

orthopédie. Il existe une réaction inflammatoire avec recrutement

de cellules macrophagiques (polynucléaires et macrophages)

sécrétant des enzymes lysosomiales (phosphatases acide et

alcaline), les débris restants sont ensuite phagocytés par les

cellules macrophagiques.

Matériaux de frottement

Les polymères sont très utilisés comme

surface de frottement. Ils sont un des éléments du couple de

frottement, et sont utilisés alors en conjonction avec des métaux

ou des céramiques inertes. Etant de façon presque constante le

matériau le moins solide, il est exposé aux

phénomènes d'usure et de fluage. Les conditions de fonctionnement

articulaire et le dessin des implants influencent grandement ces

phénomènes indésirables qui limitent, par

l'intermédiaire de phénomènes biologiques et

mécaniques, la survie à long terme de ces implants. Nous ne

développerons pas la tribologie des surfaces articulaires que l'un

d'entre nous a plus complètement traitées ailleurs.

Polyéthylènes

Le polyéthylène à très haute

densité est actuellement la seule surface de frottement

polymérique méritant un développement complet. Nous

citerons par souci historique le polyétrafluroéthylène

(Téflon) utilisé par Charnley au début de son

expérience et abandonné pour usure précoce et dramatique,

et le polyoxyéthylène (Delrin).

Le polyéthylène existe sous plusieurs

formes : LDPE (polyéthylène de basse densité), HDPE

(polyéthylène de haute densité), et UHMWPE

(polyéthylène de très haute densité). Outre ses

qualités de frottement, l'UHMWPE présente des qualités qui

le font actuellement utiliser de façon quasi exclusive ; ce sont : sa

résistance aux impacts, sa bonne tenue en fatigue et son excellente

biocompatibilité. Toutefois, ses limitations sont également bien

connues, ce sont : sa sensibilité au fluage, sa faible capacité

à résister à l'usure et sa sensibilité à

l'oxydation.

Il s'agit d'une molécule hydrophobe du groupe

des polyoléfines. Son poids moléculaire est pour la forme de

très haute densité de 2.106 g/mol. Il a été

initialement obtenu à partir d'éthylène gazeux à

haute pression en présence d'un catalyseur (peroxyde) destiné

à initier la polymérisation (obtention de

polyéthylène basse densité). Le polyéthylène

haute densité est obtenu par utilisation d'un catalyseur de Ziegler

à basse pression.

Un certain nombre de paramètres observés

pour un polyéthylène de très haute densité. Une

amélioration des propriétés du polyéthylène

a pu être obtenue par forgeage, incorporation de fibres de carbone ou par

réticulation-greffage, mais à ce jour aucune de ces

améliorations n'a permis une avancée significative

comparativement à un UHMWPE.

La stérilisation des pièces en

polyéthylène ne peut être une stérilisation

sèche (température supérieure à la

température de fusion), une stérilisation à la vapeur

(risque d'induire des variations de structure physique dans le

polyéthylène) ou une stérilisation chimique par oxyde

d'éthylène (gaz occlus dans les pièces). Seule une

radiostérilisation à 2,5 mrad est utilisable tout au moins

pendant une dizaine d'années. Mais on l'accuse actuellement de favoriser

une dégradation oxydative du matériau.

Polydiméthylsiloxane (PDMS)

L'exemple en est l'élastomère de silicone

(Silastic). Les implants de silicone font partie d'une classe de

polymères synthétiques dont la structure repose sur la

séquence Si-O-Si. A partir de cette structure chimique, une très

large variété de matériaux peuvent être

élaborés et utilisés dans des domaines aussi variés

que l'ophtalmologie, la neurochirurgie, la chirurgie cardiovasculaire ou

plastique (cathéters, drains, seringues, prothèses).

Leur utilisation dans le domaine de

l'orthopédie est due aux travaux de Swanson qui a

développé dans les années 1970 le principe d'utilisation

d'un polymère flexible, l'élastomère de silicone

(Silastic) comme implant d'interposition dynamique après

résections-arthroplasties des petites articulations des

extrémités. L'élastomère de silicone ne contient

aucun additif, ses propriétés physicochimiques sont fonction

essentiellement de la microstructure de la macromolécule (taux de

copolymérisation avec le phénylméthylsiloxane,

degré de ramification, taux de particule de silice). Il possède

une excellente biocompatibilité et une bonne résistance à

l'oxydation. Cependant, sa surface est facilement contaminée par des

phénomènes électrostatiques qui peuvent augmenter la

réaction inflammatoire. Le problème essentiel réside en

fait dans son médiocre comportement en fatigue. Des fractures des

implants surviennent avec libération de débris et de particules

de silice qui déclenchent une réaction à corps

étrangers à médiation cellulaire (macrophages) aboutissant

à long terme à une ostéolyse secondaire. Ces

phénomènes ont été suffisamment importants pour

justifier une désaffection pour ce type d'implant. Une des raisons de

ces problèmes mécaniques est due à une absorption

lipidique, proportionnelle pour certains au nombre de microfissures de

surface.

Matériaux d'ancrage et de comblement

Dans ce chapitre nous inclurons le

polyméthylmétacrylate (PMMA) qui reste, malgré le

développement des ancrages dits biologiques, une option

thérapeutique majeure pour la fixation initiale et à long terme

des implants prothétiques. En effet, les résultats de la

prothèse totale de hanche ont été transformés

depuis que Charnley, sur les conseils du dentiste D Smith, a utilisé le

PMMA comme ciment de fixation des éléments prothétiques

dans l'os.

Ce « ciment chirurgical » assure une

adaptation morphologique des implants à l'os, une transmission et une

répartition des contraintes en procurant une stabilité

immédiate sans douleur et autorisant une reprise précoce de

l'appui. Outre le rôle majeur de fixation, les indications d'utilisation

du ciment se sont étendues, servant de matériau de comblement

dans les fractures pathologiques ou dans les pseudarthroses avec perte de

substance, matériau d'interposition dans les

désépiphysiodèses, ou matériau de support

médicamenteux dans les ostéites ou les tumeurs.

Composition

Il est présenté sous la forme d'une

poudre et d'un liquide. Les compositions globales et en additifs de

différents ciments acryliques.

ü La poudre est composée :

De particules de PMMA, de copolymères de

méthylmétacrylate et d'autres monomères (styrène).

Il s'agit de granules de 10 à 40 ìm de diamètre ;

D'un opacifiant radiologique (sulfate de baryum ou dioxyde de

zircone). Ils sont obligatoires et servent à observer l'évolution

de la fixation ;

De benzoïlperoxyde, qui est initiateur de la

polymérisation.

ü Le liquide est composé de :

Monomère de métacrylate de méthyle ;

N, N-diméthyl-p-toluidine (DMPT) : qui contrôle

la vitesse de réaction de polymérisation ; hydroquinone qui

est un antioxydant qui stabilise le monomère de MMA. Celui-ci sous

l'influence des rayons UV ou de l'oxygène.

Interrelation os-ciment

Il n'y a ni réaction chimique ni aucune

adhérence entre os et ciment. La tenue des implants est simplement

liée à la pénétration du ciment dans les

anfractuosités de l'os récepteur. Charnley a montré que la

nécrose osseuse après introduction de ciment pouvait atteindre

500 ìm, cette couche après un passage par du tissu fibreux

s'ossifiait en 1 an environ.

Propriétés

physiques

Propriétés

mécaniques

Les propriétés des ciments sont fonction d'un

nombre important de paramètres. Aussi, la comparaison des

résultats de la littérature devra prendre en compte de

façon très soigneuse les conditions d'expérimentations.

Les valeurs moyennes de l'ensemble des ciments sont

comparables :

ü module d'Young 2 000 MPa ;

ü résistance à la rupture en traction 25

MPa, en compression 80 MPa ;

ü élongation avant rupture 5 % ;

ü résistance à la fatigue (108 cycles) 14

MPa.

De nombreux facteurs sont susceptibles d'influencer les

propriétés physicochimiques du ciment, parmi ceux-ci :

Température ambiante : plus la température

ambiante est chaude, plus le temps entre la phase pâteuse et la

polymérisation est court ;

Rapport poudre/liquide : il fait changer le rapport

monomère/polymère sachant que plus la quantité de

monomère est grande plus la chaleur est dégagée ;

Moment où le ciment est placé dans l'os : la

viscosité quand elle est basse permet une bonne

pénétration dans les anfractuosités osseuses mais le

monomère que l'on sait toxique est relargué de façon

préférentielle pendant le mélange et la phase

exothermique. Il s'agit donc de trouver un moyen terme et le ciment doit

être introduit pendant la phase de « travail », moment

où la viscosité est suffisamment faible pour

pénétrer l'os, et le monomère de la phase de

mélange déjà relargué ;

Taille, épaisseur et poids. A poids égal une

boule (rapport surface/volume faible) dégagera plus de chaleur qu'une

feuille (rapport surface/volume important) ;

Conditions de préparation et d'implantation : dans des

conditions opératoires, la porosité des ciments acryliques est de

l'ordre de 8 %. Ces pores sont responsables d'une baisse des qualités

mécaniques par un effet de concentration de contraintes. Une diminution

de la porosité peut être obtenue par centrifugation du ciment. De

même, l'inclusion d'eau, de sang, de moelle osseuse dans le ciment

diminue les qualités mécaniques par lamination ;

Additifs : des antibiotiques peuvent être ajoutés

au ciment. Sous certaines réserves, les qualités

mécaniques ne sont pas ou peu modifiées par l'ajout

d'antibiotiques (1 g d'antibiotique pour 40 g de polymère diminuent de 4

% la résistance en compression). Toutefois, l'antibiotique doit

être mélangé de façon homogène sous forme de

poudre et non de liquide qui risquerait comme dans l'inclusion d'eau ou de sang

de réaliser une inclusion, source de phénomène de

concentration de contraintes. La diffusion de l'antibiotique est

essentiellement locale mais peut être prolongée (une concentration

bactéricide a été retrouvée jusqu'à 7 mois

dans de l'os cortical de chien), la diffusion sérique reste

négligeable. Le relargage maximal se fait dans les premiers jours.

L'activité antibactérienne dépend de la sensibilité

du germe, mais les doses locales d'antibiotiques sont importantes et ne

correspondent pas aux critères habituellement admis pour les

antibiogrammes.

Propriétés mécaniques des

interfaces

La résistance de l'interface os-ciment est

directement liée à l'importance de la surface en contact.

L'utilisation de ciment de basse viscosité améliore la

pénétration dans les pores de l'os et donc les qualités

mécaniques de l'interface.

De la même manière l'interface

métal-ciment ou polyéthylène-ciment est

améliorée par tous les traitements visant à augmenter les

surfaces en contact

Matériaux d'origine biologique

Le principe de ces matériaux est de

créer un support naturel capable de guider une repousse tissulaire

spécifique suppléant à terme la fonction déficiente

initiale. L'avantage principal de ces matériaux serait la

possibilité d'adaptation inhérente au tissu vivant. Le principal

matériau biologique reste l'os. Les cas du collagène et du corail

seront évoqués.

Matériaux

naturels

On distingue selon l'origine et le receveur :

ü les xénogreffes : greffes entre espèces

différentes (par exemple : os bovin sur homme) ;

ü les allogreffes : greffes entre individus

différents mais appartenant à une même espèce (par

exemple : tête fémorale de banque implantée pour une

reconstruction) ;

ü les autogreffes où le receveur est son propre

donneur.

L'autogreffe reste le meilleur matériau de

comblement de pertes de substances osseuses, mais elle nécessite une

chirurgie additionnelle avec les risques locaux et généraux que

cela comporte, d'autre part, sa quantité est limitée.

L'emploi des allogreffes est maintenant régi par une

réglementation sévère. L'origine, le mode de

prélèvement, la stérilisation et le mode de conservation

sont des paramètres indispensables à connaître. Le

prélèvement se fait stérilement sur des patients indemnes

de pathologies infectieuses (VIH, hépatite, CMV), les greffons sont

ensuite irradiés et conservés congelés. On peut obtenir

des greffons massifs de taille et de volume adéquat aux

propriétés mécaniques, bien qu'inférieures à

l'os frais, suffisantes. Ces greffes, quand elles sont massives ne sont

revascularisées qu'en surface, elles subissent une résorption

lente et leur réhabitation osseuse est incertaine. Elles doivent

nécessairement être ostéosynthésées de

façon stable ; l'association avec une autogreffe peut favoriser une

fusion avec l'os receveur.

Corail

C'est une céramique naturelle poreuse issue du

squelette corallien Porites. Il est constitué essentiellement de

carbonate de calcium sous forme de cristaux d'aragonite (carbonate de calcium

> 97 %, oligoéléments 0,5 à 1 %, acides aminés

0,07 %, eau < 0,5 %). L'architecture corallienne permet une

pénétration osseuse car elle est poreuse ; la porosité

ouverte et la taille des pores (150 ìm en moyenne) favorisent la

pénétration cellulaire et l'établissement d'une

néovascularisation).

Son implantation en tissu mou chez l'animal est bien

tolérée, elle provoque une colonisation par un tissu

conjonctivovasculaire puis une résorption très progressive entre

2 et 12 mois. Dans l'os, et sous certaines conditions ce tissu

conjonctivovasculaire se différencie en tissu osseux et on assiste

simultanément à une résorption très progressive du

corail (par l'anhydrase carbonique contenue dans les ostéoclastes). Les

contraintes locales régissent le remodelage osseux. En cas de

fragmentation, on assiste à des réactions puriformes

aseptiques.

Les propriétés mécaniques sont

fonction de la porosité. A porosité égale, le corail a une

contrainte à la rupture équivalente à celle de l'os

cortical, mais son module d'Young est plus élevé : il a un

comportement fragile. Son comportement mécanique est acceptable à

condition de protéger l'implantation par une ostéosynthèse

stable pendant une durée minimale de 1 an. En pratique, il est

utilisé comme comblement osseux dans les arthrodèses

vertébrales (antérieures et postérieures), dans les

ostéotomies d'addition, et en traumatologie dans les comblements osseux

après fracture du calcanéum ou des plateaux tibiaux.

Collagène

Le collagène est une protéine naturelle

présente dans les tissus de soutien (peau, os, vaisseaux...). Il est

constitué de la répétition d'unités de base, le

tropocollagène, polypeptide constitué de trois chaînes

formant un triple hélice, et du télopeptide, court fragment non

hélicoïdal. De nombreux types de collagènes ont

été décrits chez les mammifères dépendant du

taux d'hydroxylation, du taux de glycosilation, du nombre de liaisons

interchaînes et de la composition du télopeptide.

Le type I : présent dans les os et tendons, il

comprend deux chaînes á et deux chaînes â ; il n'y a

que 5 % de télopeptide.

Le type II : présent dans le cartilage hyalin,

il comprend trois chaînes á identiques, associées aux

glycoaminoglycanes ; il confère au cartilage hyalin ses

propriétés spécifiques.

Sans parler des auto-, des allo- ou des

xénogreffes tendineuses qui sont en fait un apport collagénique

spécialisé, en chirurgie orthopédique, le collagène

pur natif n'est utilisé qu'au stade de recherche. Il a été

utilisé dans le comblement de lacunes osseuses, dans la

réparation de surfaces articulaires, comme renfort ligamentaire et comme

agent hémostatique.

Les techniques de greffes osseuses

Sont maintenant couramment mises en oeuvre par les praticiens

tant en chirurgie orale qu'orthopédique. L'objectif

général est de promouvoir une régénération

osseuse. Sans remettre en cause l'efficacité incontestable des

autogreffes, cette technique présente des inconvénients majeurs

comme les douleurs résiduelles, la morbidité, les complications

diverses. Il faut de plus considérer que les quantités

disponibles sur le site donneur sont limitées et parfois de

qualité insuffisante pour une application chirurgicale

spécifique. Les progrès de la chimie et du génie des