|

Université Cheikh Anta Diop de Dakar

Faculté des Sciences et Techniques

Département de Géologie

DEA

Mémoire de Diplôme d'Etudes

Approfondies en Géosciences

Option : Environnements sédimentaires

Mention

: Géotechnique

Identification géotechnique de

matériaux

concassés-types en corps de chaussées

et

évaluation de leur qualité

Présenté et soutenu publiquement le 24 / 06 /

2008 par :

Makhaly BA

Maître ès

Sciences

Devant la commission d'examen composée de :

Mamadou FALL Président UCAD

Meïssa FALL Rapporteur UCAD

Mouhamadoul Bachir DIOUF Examinateur UCAD

Moustapha DIENE Examinateur UCAD

AVANT PROPOS

A travers ce travail, je voudrais rendre un hommage

mérité aux personnes qui ont contribué de près ou

de loin à l'élaboration de ce mémoire de Diplôme

d'Etudes Approfondies.

Monsieur Mamadou FALL, Maître de

conférences, pour le suivi et l'encadrement constant qu'il accorde aux

étudiants. Il n'a ménagé aucun effort pour nous trouver

des stages dans les entreprises. Plus qu'un professeur, il est un père

pour moi.

Monsieur Mouhamadoul Bachir DIOUF, Maître

de conférences, pour avoir été mon premier maître en

géologie et d'avoir participé jusque là à ma

formation.

Monsieur Meïssa FALL,

Docteur-Ingénieur en Génie civil et minier, pour avoir

dirigé l'encadrement scientifique et la rédaction de ce travail.

C'est grâce à lui que ce mémoire peut aujourd'hui

être présenté. Avec lui, j'apprends peu à peu les

théories souvent complexes de la mécanique des sols et de la

géotechnique. Je suis heureux de pouvoir lui exprimer ma

reconnaissance.

Monsieur Moustapha DIENE, Maître de

conférences, d'avoir accepté de participer au jury.

Monsieur Bocar Malick MBOW, Ingénieur

à JLS, pour m'avoir initié à la géotechnique

routière. Je le remercie pour les nombreuses séances de travail

qu'il m'a accordé au cours desquelles, les interprétations ont

été progressivement améliorées. Il a mis à

notre disposition tous les moyens techniques dont il disposait pour les essais

au laboratoire.

Monsieur Pape Sira MBODJ, Ingénieur

à JLS, pour son soutien, son encadrement et sa disponibilité.

Tout au long des travaux, il a apporté des critiques et suggestions dans

la forme et le fond de ce travail. Il a mis à ma disposition toute la

bibliographie nécessaire à la conception et le dimensionnement

des chaussées.

Monsieur Ndiawar Camara, Chef du laboratoire

géotechnique de JLS, pour m'avoir initié aux techniques souvent

difficiles du laboratoire. Son expérience, sa disponibilité et

ses conseils m'ont été très utiles.

Monsieur CACHOT, Responsable à la SODEVIT

de Bandia, pour m'avoir offert gracieusement les granulats calcaires

utilisés dans cette étude.

Monsieur Mapathé NDIOUCK, Industriel,

pour la fourniture gratuite du silexite 0/31,5 mm. Nous lui remercions

profondément.

Nous remercions tout le personnel du laboratoire

géotechnique de JLS : Baye Mbodj, Charles, Samsdine,

Diatta.

Je remercie tous les membres de ma famille à

Khombole et à Thiès ainsi qu'à mes amis

Djiby Diagne, Mamadou Diop, Meissa Tine qui ont tenu à

faire le déplacement pour assister à la soutenance.

Je remercie tous mes collègues de promotion :

Fatou Ndoye, Seydou BA, Awa Ousmane, Ndèye Maguette Dieng, Nafi

Racine Sow, Mariama Kaba, Abib Ngom, Détié Sarr, Abdoul Mbodji,

Mamadou Traoré.

Sommaire

Introduction Générale 5

1ère Partie : Synthèse

bibliographique

Chapitre 1. - Généralités sur les

granulats routiers 8

1. - Définitions et présentation

générale 8

2. - Nomenclature et Classification 8

3. - Les fuseaux granulométriques 8

4. - Les différentes approches pour l'étude des

matériaux non liés 9

5. - Caractéristiques géométriques des

granulats routiers 10

6. - Le Compactage des matériaux 11

7. - Dimensionnement des structures de chaussées 12

Chapitre 2. - Rhéologie des matériaux

granulaires 17

1. - Interaction entre les grains 17

2. - Ecoulement des grains en cisaillement plan homogène

17

3. - Comportement expérimental des matériaux

granulaires 19

Chapitre 3. - Mélange et compacité

granulaires 24

1. - Les mélanges granulaires 24

2. - La compacité granulaire 26

2ème Partie : Identification et

Caractéristiques des matériaux - Evaluation de leur

qualité Chapitre 1. - Provenance des matériaux

de l'étude 32

1. Contexte géologique du Bassin

sénégalo-mauritanien 32

1.1. - Les formations basaltiques 32

1.2. - Les formations calcaires 33

1.3. - Les silexites 33

Chapitre 2. - Les caractéristiques

mécaniques des granulats 36

1. - Essais caractéristiques de la fabrication 36

2. - Les essais caractéristiques des

propriétés intrinsèques 40

3. - Essai Proctor - Essai CBR 41

Conclusion générale et discussions

47

Références bibliographiques 49

Table des matières 51

Liste des Tableaux et des Figures 53

Liste des notations et des

abréviations

å : déformation

å1 : déformation axiale

åV : déformation volumique

í : Coefficient de Poisson õ :

compacité

? : angle de frottement interne

.

ã : taux de cisaillement

ì : coefficient de frottement

ãs : poids spécifique

ãh : masse volumique humide

ãd : masse volumique sèche

ó : contrainte

ó1 : contrainte axiale ou contrainte

déviatorique

ó3 : contrainte de confinement

ô : contrainte de cisaillement A

: Coefficient d'aplatissement

c : cohésion

CBR: indice de portance californien (California

bearing ratio)

CEBTP : Centre expérimental du

Bâtiment et de Travaux Publiques

Cu : coefficient d'uniformité

D : dimension maximale des grains

d : dimension minimale des grains

E : Module de Young

e : indice des vides

Ec : écartement des grilles à

fentes parallèles

ES : Equivalent de Sables

f : Pourcentage des particules fines GNT

: Graves Non Traitées

GRH : Grave Reconstituée

Humidifiée

H : hauteur

I : nombre inertiel

IC : Indice de concassage LA :

coefficient Los Angeles

LCPC-SETRA : Laboratoire Central des Ponts et

Chaussées

m : masse

MDE : coefficient Micro-Deval

N : Nombre cumulé de poids lourds

NE : Nombre Equivalent d'essieux

n : porosité

OPM : Optimum Proctor RC :

Rapport de concassage

TCR : Essai Triaxial à Chargements

Répétés

V : vitesse

VDN : Voie de Dégagement Nord

w : teneur en eau

Résumé

Au Sénégal, il a été observé

une augmentation généralisée du niveau du trafic routier

et une rareté des matériaux latéritiques de bonne

qualité. Ceci limite la disponibilité de ces matériaux qui

sont très usités dans la réalisation des assises de

chaussées.

Ce mémoire s'inscrit dans le cadre des recherches sur

l'utilisation de matériaux de substitution en construction

routière. Des études ont été faites au laboratoire

de géotechnique de Jean Lefebvre - Sénégal allant dans le

sens d'utiliser les granulats concassés de basalte, calcaire et silexite

en corps de chaussée.

Le travail consistait à reconstruire un mélange

0/31,5 mm à partir des différentes classes granulaires et d'en

déterminer les caractéristiques physiques et mécaniques

ainsi que les essais d'identification pour déterminer en laboratoire

l'aptitude des tout-venants à être utilisés en corps de

chaussée.

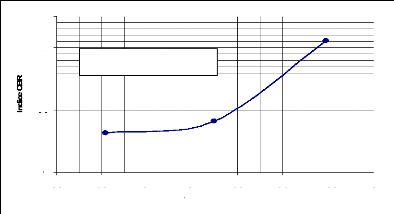

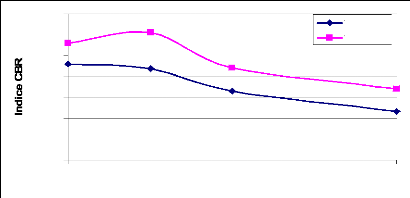

Les résultats obtenus en laboratoire permettent

d'envisager l'utilisation des granulats concassés de basalte, calcaire

et silexite en construction routière. Les indices de portance CBR

obtenus pour les différents types de matériaux sont

supérieurs à ceux exigés par les spécifications du

CEBTP.

Le basalte, de par ses performances satisfait entièrement

aux spécifications techniques pour la réalisation des corps de

chaussées.

Le silexite peut également être utilisé en

couche d'assise. Cependant des améliorations doivent être

apportées à l'élaboration de ce matériau quant

à sa forme et sa granularité.

L'utilisation du calcaire en couche de base doit être

limitée aux trafics inférieurs ou égaux à T3 du

fait des faibles résistances à l'usure et au frottement.

Il faut noter également que, attribuer des performances

mécaniques à des graves non traitées principalement

à partir des mesures de dureté des granulats est cependant

réducteur et pas toujours satisfaisant. Ceci met en avant tout

l'intérêt de l'essai triaxial à chargements

répétés qui permet de caractériser le comportement

des matériaux non liés à partir du mélange

granulaire oeuvré, plus représentatif de l'état du

matériau dans la chaussée, et non plus à partir des seules

caractéristiques des ses granulats.

Mots-clés : granulat - tout-venant - basalte - calcaire -

silexite - CBR - CEBTP.

Introduction Générale

La conception et le dimensionnement d'une chaussée

s'appuient essentiellement sur trois critères :

- la portance de la plate-forme,

- la qualité des matériaux utilisés en

couches de chaussée ;

- le niveau du trafic.

Les caractéristiques des matériaux constituants

les assises des chaussées doivent répondre à certaines

exigences minimales de qualité. En ce qui concerne le corps de la

chaussée plusieurs catégories de matériaux peuvent

être utilisées. Cependant, les ingénieurs routiers, par

souci d'économie, sont contraints de tenir compte des distances de

transport et des moyens d'exploitation des gisements. Ceci les a amené

à utiliser des matériaux très particuliers ou

présentant des qualités inférieures et cela dans toutes

les couches du corps de chaussée.

En Afrique tropicale et équatoriale, les formations

latéritiques représentent les plus abondantes ressources de

matériaux «économiquement» disponibles. Ces

matériaux une fois extraits sont livrés directement aux clients

sans subir de traitements industriels, ce qui réduit leur coût. Au

Sénégal on a toujours compté sur ces formations

latéritiques pour réaliser les assises de chaussées.

Cependant il est important d'attirer l'attention des concepteurs de

chaussées sur un certain nombre de constats effectués :

- le niveau du trafic et le nombre de poids lourds ne cessent

de croître (augmentation généralisée du trafic aussi

bien du point de vue nombre de cycles que de la charge à l'essieu), ce

qui se traduit par une augmentation des exigences de la qualité du

matériel,

- Une demande de plus en plus importante en matériaux de

construction ;

- La raréfaction des matériaux latéritiques

de qualité satisfaisants aux spécifications.

Face à cette situation, les ingénieurs routiers

font appel, souvent aux liants hydrauliques comme le ciment pour

améliorer ou stabiliser la latérite crue. Cependant il est

à noter que ces mélanges posent des problèmes aussi bien

dans leur mise en oeuvre (Ndiaye, N.D., 1996) que dans leur comportement mais

aussi du fait du coût élevé du ciment.

C'est ainsi que des réflexions sont menées

allant dans le sens d'utiliser d'autres types de matériaux pour le corps

de chaussée notamment en couche de base où les exigences sont

plus sévères. Parmi ces solutions on peut citer :

- l'utilisation du Tout-venant de basalte 0/31,5 en couche de

fondation au niveau de Colobane sur l'autoroute à payage Patte

d'Oie-Malick Sy, par l'entreprise JLS Sénégal,

- l'utilisation de la Grave-Bitume (GB : Basalte

concassé 0/20 stabilisé au liant hydrocarboné) comme

couche de base sur l'autoroute Patte d'oie-Malick SY ;

- l'utilisation de la Grave Reconstituée

Humidifiée (GRH) de basalte 0/31,5 en couche de base au niveau de la

route Patte d'oie-Aéroport et sur la Voie de Dégagement Nord

(VDN) ;

- les études effectuées sur les possibilités

d'utilisation du concassé calcaire de Bandia ; - les études sur

le granulat type silexite.

Ainsi, dans le but de diversifier les solutions techniques

à apporter à la réalisation des corps de chaussées,

il est présenté, dans ce mémoire, les résultats et

analyses relatives sur les possibilités d'utilisation des granulats

concassés de basalte, calcaire et silexite en couches d'assise de

chaussée.

Ce mémoire comporte deux parties :

La première partie est essentiellement consacrée

à l'étude bibliographique. Elle commence par des

généralités sur les caractéristiques

géométriques principales des granulats routiers et leur influence

sur les propriétés mécaniques des matériaux. Une

étude est faite sur le compactage et les méthodes de

dimensionnement des chaussées. Dans cette partie nous avons mis l'accent

sur la rhéologie et le comportement mécanique des

matériaux granulaires. Cette partie se termine par une étude sur

la compacité et les mélanges granulaires.

La deuxième partie est une étude

expérimentale. Elle comporte les résultats des essais

d'identifications des caractéristiques physiques et mécaniques

des différents types de granulat et la discussion de ces

résultats par comparaison avec les spécifications et normes

appliquées au Sénégal.

Nous terminerons cette étude par une conclusion

générale et des discussions sur les critères de

spécification technique pour une meilleure optimisation des

caractéristiques géotechniques des granulats concassés.

1ère Partie

Synthèse bibliographique

Chapitre 1. - Généralités sur les

granulats routiers

1. - Définitions et présentation

générale

La norme française définit le granulat comme un

ensemble de grains minéraux, de dimensions comprises entre 0 et 80 mm,

destiné notamment à la confection des mortiers et des

bétons ainsi qu'à celle des couches de roulement, de base et de

fondation des chaussées et aux voies ferrées (Jeuffroy, G. ;

Sauterey, R., 1991).

.

Ils sont appelés fillers, sablons, sables, gravillons,

graves ou ballasts suivant leurs dimensions. Les granulats peuvent être

d'origines diverses :

- Naturelles comme les alluvions ou les formations

résiduelles,

- Provenir du concassage des roches massives comme (basalte,

calcaire, grès, etc.) ; - Artificiels ou provenant de sous-produits

industriels.

2. - Nomenclature et Classification

La norme française définit la classification des

granulats d'après les dimensions de leurs grains exprimées en

ouvertures de tamis à mailles carrées en millimètres

(Jeuffroy, G. ; Sauterey, R., 1991).

Un granulat est dit :

· d/D s'il satisfait aux conditions suivantes :

Refus sur le tamis de maille D et tamisât au tamis de

maille d, compris :

- entre 1 et 15 % si D > 1,58d,

- entre 1 et 20 % si D = 1,58d.

Refus nul sur le tamis de maille 1,58D, tamisât au tamis

de maille 0,63d < 3 %, d étant = 0,5mm.

· 0/D s'il satisfait aux conditions suivantes :

Refus sur le tamis de maille D compris entre 1 et 15 %,

Refus nul sur le tamis de maille 1,58D.

Il existe six classes granulaires principales

caractérisées par les dimensions extrêmes d et D des

granulats rencontrés (Dupain ; Lanchon ; Arroman, St., 2004) :

- les fillers 0/D avec D < 2 mm et au moins 70 % de passant

à 0,063 mm,

- les sablons 0/D avec D = 1 mm, et moins de 70 % de passant

à 0,063 mm ; - les sables 0/D avec 1 < D = 6,3 mm ;

- les graves 0/D avec D > 6,3 mm ;

- les gravillons d/D avec d = 1 mm et D = 125mm ;

- les ballasts d/D avec d = 25 mm et D = 50 mm.

La norme française distingue deux types de Graves Non

Traitées (GNT), selon leur mode d'élaboration (Jeuffroy, G. ;

Sauterey, R., 1991) :

- GNT type A obtenue en une seule fraction (tout-venant)

directement sur une installation de criblage et de concassage, permettant

d'obtenir une compacité minimale à l'OPM de 80 %,

- GNT type B obtenue par mélange de deux (ou plusieurs)

fractions granulométriques différentes. Elles sont

malaxées et humidifiées en centrale, permettant d'obtenir une

compacité minimale à l'OPM de 80 % pour la catégorie B1 et

82 % pour la catégorie B2. Ce type de GNT permet d'obtenir une meilleure

qualité de mise en oeuvre.

3. - Les fuseaux granulométriques

Bien qu'elles soient appliquées dans ce paragraphe

à la granulométrie, elles doivent être

étendues

à l'ensemble des propriétés des granulats (Equivalent de

sables, etc.). Le fuseau

granulométrique est la zone délimitée par

deux courbes granulométriques enveloppes (Jeuffroy, G. ; Sauterey, R.,

1991). On distingue :

- Le fuseau de spécification propre à la technique

considérée, qui définit la zone dans laquelle doivent se

situer les fuseaux de tolérance,

- Le fuseau de fabrication, qui contient 95 % des courbes

granulométriques du matériau fabriqué. Un fuseau de

fabrication est entièrement inclus dans le fuseau de

régularité. Sa définition requière au moins 15

valeurs afin d'être suffisamment représentatif et est

établit par le producteur de granulats ;

- le fuseau de régularité, ou de tolérance,

qui définit l'étendue de la zone dans laquelle doivent se situer

95 % des courbes obtenues au cours du contrôle.

4. - Les différentes approches pour

l'étude des matériaux non liés

En fonction de l'échelle d'observation, il y a

différentes approches qui peuvent être adoptées pour la

détermination et l'étude des caractéristiques des

matériaux de chaussées (Gidel, 2001 ; Habiballah, 2005).

4.1. - L'approche microscopique

L'observation pour cette approche se fait à

l'échelle des granulats. On observe les caractéristiques

géométriques et mécaniques des grains.

Les observations à relever à l'échelle

granulaire afin de déterminer les caractéristiques de la grave

non traitée sont les suivantes :

- Les caractéristiques liées à la

géométrie globale des grains : la granularité, la taille

des grains et leur forme, l'angularité et la rugosité.

- Les caractéristiques mécaniques des grains

sont évaluées selon leurs duretés et leurs

résistances. La dureté des granulats est un facteur à

prendre en compte dans la classification des matériaux non liés

des chaussées souples. En absence de liant, les granulats sont

amenés à supporter plus d'efforts d'attrition et de

fragmentation. La résistance à ce genre d'agression repose sur la

nature minéralogique des granulats. Cette résistance est

mesurée par l'essai Los Angles (LA) et par l'essai Micro-Deval (MDE).

4.2. - L'approche macroscopique

L'échelle de l'observation est celle d'un

échantillon homogène dont les dimensions sont suffisamment

supérieures au diamètre maximal des grains afin de pouvoir

assimiler l'échantillon à un milieu continu. Grâce à

cette approche, il est facile de simuler des sollicitations et de relever les

réponses de l'échantillon. Cette approche est l'une des bases des

méthodes de dimensionnement rationnel des chaussées. Parmi les

essais utilisés, il y a l'essai CBR (Californian Bearing Ratio) et

l'essai triaxial à chargements répétés (TCR).

4.3. - L'approche globale

Pour cette approche, l'observation des

phénomènes se fait à l'échelle des couches. Elle

permet l'étude du comportement de l'ensemble d'une structure de

chaussée en prenant en compte les conditions in situ non

réalisables dans les deux premières approches. Dans le cas des

chaussées souples, l'approche globale de l'étude du comportement

mécanique des matériaux à l'échelle des couches est

basée sur la mesure de la déformation verticale en surface de la

chaussée. La méthode réglementaire consiste en une

évaluation globale de l'état de la structure et du sol support

à partir de la comparaison de la déflexion mesurée avec

des seuils prédéfinis (exemple de la structuration du code de

calcul Alizé 3). L'approche globale s'appuie sur des essais

réalisés sur l'ensemble chaussée-sol support, notamment

l'essai de

plaque statique et cyclique, la dynaplaque, le manège de

fatigue et les chaussées instrumentées.

5. - Caractéristiques géométriques

des granulats routiers

Les matériaux constituant les différentes

couches d'une chaussée peuvent être des matériaux

concassés ou roulés. Cependant, afin de disposer d'un angle de

frottement le plus fort possible, il est nécessaire d'exiger un indice

de concassage d'autant plus élevé que le trafic est plus

important et la charge légale à l'essieu plus lourde.

Les caractéristiques géométriques

principales des granulats routiers sont : l'état de surface,

l'angularité, la forme et la granularité (Tourenq ; Denis,

1982 in Gaye, 1995).

5.1. - Etat de surface des granulats

Dans le cas des roches polycristallines (Ø > 1 mm), la

rugosité dépend de la structure de la roche. Si le grain est

monominéral (Ø < 1 mm), la surface est

généralement lisse.

Pour les roches polycristallines, la rugosité

dépend de la dimension « d » des cristaux. Plus une roche a un

« grain fin », plus sa cassure est lisse. Par contre, les roches

à « gros grain » ont toujours des surfaces rugueuses.

L'état de surface des grains joue un rôle au

niveau de la maniabilité des matériaux, de la stabilité

des assises non traitées et de la microrugosité des couches de

surface. Cependant, l'action du trafic tend à polir la surface des

grains, mais il est admis qu'une bonne microrugosité assure

généralement une bonne adhérence à faible

vitesse.

5.2. - Angularité des granulats

Elle joue un rôle important pour les gravillons de la

couche de roulement, en améliorant l'adhérence, et pour ceux des

assises de chaussées, dont elle améliore la stabilité.

Pour un granulat concassé de roche massive, elle est

égale à 100 %.

Pour un granulat d'origine alluvionnaire, elle est définie

par deux données :

- l'indice de concassage IC, proportion en poids

d'éléments supérieurs à la dimension D du

granulat élaboré,

- le rapport de concassage RC, rapport entre d

du matériau soumis au concassage et D du granulat

obtenu.

Pour les assises de chaussées non traitées,

l'angularité favorise les propriétés mécaniques en

augmentant l'angle de frottement interne : celui-ci augmente d'environ 12°

dans un essai triaxial quand on passe des billes de verre entièrement

roulées aux billes de verre concassées. Pour les couches de

roulement, ce facteur favorise l'adhérence pneumatique, la rupture du

film d'eau et le drainage.

La maniabilité et la compactibilité sont

également liées à l'angularité : le

déplacement relatif des grains et leur mise en place sont

facilités lorsqu'ils sont arrondis.

5.3. - La forme des granulats

Elle joue un rôle important à la fois pour les

granulats de la couche de roulement, des gravillons plats ayant tendance

à se coucher au moment du compactage, et pour les matériaux

d'assise, des granulats plats ou allongés réduisant la

compacité et la stabilité.

Elle a aussi une grande influence sur les

caractéristiques mécaniques des matériaux (Los Angeles,

Micro-Deval, fragmentation dynamique).

10

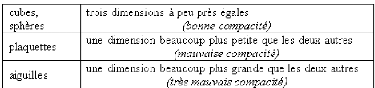

Tableau 1. - Formes des granulats.

5.4. - La granularité des granulats

Elle caractérise la répartition du granulat en

tranches dimensionnelles. La granularité a une importance primordiale

car elle permet d'obtenir une compacité maximale et d'éviter la

ségrégation au moment de la mise en oeuvre.

La granularité que l'on peut maîtriser et

optimiser pour tous les matériaux, apparaît comme le recours le

plus général pour corriger les autres caractéristiques

géométriques des granulats et dans une certaine mesure une

résistance mécanique déficiente.

6. - Le Compactage des matériaux

6.1. - Définition

Compacter un matériau, c'est réduire le volume

des vides de ce matériau et organiser la structure des grains de

manière à obtenir un assemblage plus stable. Cette

opération qui s'appelle le compactage peut être obtenue par des

sollicitations statiques (compactage statique), dynamiques (compactage

dynamique), ou par vibrations (compactage in situ) (Kabre, 1991

in Gaye, 1995).

6.2. - Rôle du compactage sur la durée de

vie des ouvrages

Le compactage met le matériau dans un état

suffisamment serré de telle sorte qu'un tassement ultérieur soit

impossible ou peu important. Les mouvements relatifs sont réduits ou

supprimés, diminuant ainsi l'attrition. En réduisant le volume

des vides, le compactage augmente la densité apparente sèche et

diminue la perméabilité qui est fonction de l'indice des

vides.

Le compactage entraîne une élévation des

caractéristiques mécaniques. En effet, le resserrement des grains

augmente le nombre de contacts entre eux et par conséquent leur

frottement. L'angle de frottement interne et la cohésion en sont accrus.

Il y a également augmentation considérable du module de

déformation.

6.3. - Les paramètres influents du

compactage

o La teneur en eau

L'influence de la teneur en eau et de l'énergie de

compactage sur la densité sèche du matériau a

été mise en évidence en 1933 par l'ingénieur

américain Proctor (Tchouani Nana, J.M. ; Callaud, M., 2004).

En effet pour une énergie de compactage donnée,

si l'on fait varier la teneur en eau w et l'on

représente graphiquement la variation du poids

volumique sec ãd en fonction de cette teneur en eau, on obtient une

courbe en cloche qui présente un maximum appelé Optimum Proctor

séparant de gauche à droite la branche sèche et la branche

humide.

Lorsque la teneur en eau est raisonnable, l'eau joue un

rôle de lubrifiant et la densité sèche

augmente avec la

teneur en eau jusqu'à un maximum (branche sèche). Par contre

lorsque la

teneur en eau est élevée (branche humide), l'eau

absorbe une partie importante de l'énergie de compactage. Elle occupe la

place des grains solides et aucun tassement n'est possible.

o La nature du matériau

Le comportement et les sollicitations

développés par les matériaux sont plus ou moins fonction

de leur nature. De façon générale, la courbe Proctor est

très aplatie pour les sables et par contre présente un maximum

très marqué pour les argiles plastiques (Tchouani Nana, J.M. ;

Callaud, M., 2004).

Pour les matériaux à courbe Proctor aplatie, le

compactage est peu influencé par la teneur en eau. Ces matériaux

sont peu sensibles à l'eau mais il est souvent difficile

d'améliorer leurs caractéristiques (énergie de compactage

à fournir plus importante).

o L'énergie de compactage

Pour un matériau donné, si l'énergie de

compactage augmente, le poids volumique maximum augmente et les courbes

deviennent plus pointues.

Khaye ; Machet ; Morel (1979) in Gaye (1995) montrent

que la densité sèche après compactage augmente avec la

charge de la roue et la pression de gonflage.

Martinez (1980) in Gaye (1995) remarque que la

réponse des matériaux granulaires aux sollicitations cycliques

qui n'atteignent pas les charges de rupture peut être de trois types :

- Adaptation : l'énergie dissipée et la

déformation permanente sont nulles. La réponse

du matériau est réversible et élastique,

- Accommodation : les déformations permanentes sont

stabilisées et l'énergie dissipée

n'est pas nulle (phénomène

d'hystérésis). La réponse réversible est non

linéaire ;

- Rochet : l'énergie dissipée et les

déformations permanentes augmentent avec la

sollicitation jusqu'à la stabilisation ou la rupture

(déformation plastique).

o L'angularité, la forme, la granularité

et le pourcentage des fines

Des matériaux très anguleux se mettent

difficilement en place entraînant l'augmentation de l'énergie de

compactage.

Arquie ; Morel (1988) in Gaye (1995) montrent qu'un

matériau ayant une bonne granularité aura une densité

maximale plus élevée qu'un matériau creux ou ayant un

excès de sable. Kabre (1991) in Gaye (1995) indique que la

compacité augmente avec le coefficient

d'uniformité

CU = D 60

.

D10

D60 et D10 sont les

diamètres des tamis qui laissent passer respectivement 60 % et 10 %

du

matériau.

Machet et Morel (1980) in Gaye (1995) trouvent

que pour une énergie de compactage donnée, l'indice des vides

décroît avec le pourcentage d'éléments fins (<

80um).

o Le sol-support

Pour une même épaisseur de matériau, un

support plus rigide conduit à des densités plus

élevées. Les sollicitations développées par un

rouleau vibrant sont considérablement influencées par les

caractéristiques du sol-support.

7. - Dimensionnement des structures de

chaussées

Le sol ne peut seul supporter un trafic routier sans subir

d'importantes déformations. C'est pourquoi il est surmonté d'un

corps de chaussée dont le rôle principal est la répartition

latérale des contraintes dues à des charges roulantes en surface

afin de les amener à des niveaux compatibles avec les

caractéristiques mécaniques du sol naturel.

12

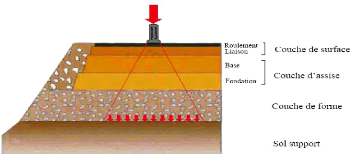

La structure de la chaussée est constituée du bas

vers le haut de la Plate-forme (éventuellement surmontée d'une

couche de forme), de l'assise et de la couche de surface.

Fig. 1. - Structure de chaussée type et

répartition des contraintes (LCPC-SETRA, 1994)

La plate-forme constitue le support sur lequel repose la

chaussée. Elle est constituée du sol support (déblai ou

remblai) désigné dans sa zone supérieure (sur 1m

d'épaisseur environ), par le terme Partie Supérieure des

Terrassements (PST), et dont la surface constitue l'arase de terrassement ; et

d'une couche de forme éventuelle (LCPC-SETRA, 1992).

L'assise est généralement constituée de

deux couches, la couche de fondation surmontée de la couche de base. Ces

couches apportent à la chaussée la résistance

mécanique aux charges verticales induites par le trafic. Elles

répartissent les pressions sur la plate-forme afin de maintenir les

déformations à ce niveau dans des limites admissibles.

Eventuellement on peut trouver, entre la plate-forme et la

fondation une sous-couche.

La couche de surface est la couche supérieure de la

chaussée. Elle est constituée de la couche de roulement sur

laquelle s'exercent directement les agressions conjuguées du trafic et

du climat, et le cas échéant, d'une couche de liaison,

intermédiaire entre les couches d'assise et la couche de roulement qui

permet d'assurer une bonne adhérence entre la couche de base et la

couche de roulement.

7.1. - Les modèles empiriques et semi empiriques

de dimensionnement

Ces modèles sont fondés sur une observation

expérimentale des chaussées et de leur comportement sous trafic.

Il existe plusieurs méthodes empiriques et semi empiriques parmi

lesquelles nous avons l'habitude de citer la méthode du CBR et celle du

CEBTP.

7.1.1. - La méthode du CBR

Elle est basée d'une part sur la résistance au

poinçonnement du sol de fondation, résistance

appréciée par un essai normalisé, l'essai CBR, et d'autre

part sur la théorie de Boussinesq donnant la répartition en

profondeur des pressions verticales (Fall, M., 1993).

On considère un massif homogène, isotrope et

élastique limité par un plan horizontal et de dimension infinie.

Si l'on applique à la partie supérieure du massif une charge

verticale P répartie uniformément sur un cercle de rayon R, il en

résulte sur un plan horizontal situé à une profondeur z,

une pression verticale óz.

A la profondeur z = e correspondant par exemple à

l'épaisseur de la chaussée, la pression óe qui

s'exerce sur le sol de fondation doit être inférieure à la

résistance au poinçonnement I de ce sol.

óe = KI (K coefficient de

sécurité tenant compte du caractère empirique de

l'essai).

Ceci a permis d'établir des abaques donnant, en fonction

du CBR, l'épaisseur nécessaire du corps de chaussée.

13

7.1.2. - La méthode proposée par le CEBTP

pour les pays tropicaux

Cette méthode s'appuie sur les principes de bases suivants

:

- Dans le cas des chaussées souples, l'indice portant

de la plate-forme et l'intensité du trafic (Tableau 2)

déterminent l'épaisseur totale de la chaussée

(BCEOM-CEBTP, 1975),

- Dans le cas des chaussées à assise

traitée donc susceptibles d'une rupture en traction, le dimensionnement

précédant doit être complété par une analyse

théorique pour s'assurer que les contraintes de traction à la

base des couches rigidifiées sont compatibles avec les performances des

matériaux (BCEOM-CEBTP, 1975).

Essieu équivalent de 13 tonnes

|

Classes de Plate-forme d'après le

CEBTP

|

T1 < 5.105

5.105

< T2 < 1,5.106

1,5.106 <

T3 < 4.106

4.106 <

T4 < 107

107 <

T5 < 2.107

|

5 > CBR

5 < CBR <

10

10 < CBR < 15

15 < CBR <

30

CBR > 30

|

S1

S2

S3

S4

S5

|

|

Tableau 2. - Classes de trafic

équivalent et de plate-forme (BCOEM-CEBTP, 1984)

Les spécifications du BCEOM-CEBTP (1984) pour couches de

base des chaussées construites en concassés 0/D sont les suivant

:

· Indice portant CBR à 95 % de l'OPM et après

4 jours d'imbibition supérieur à 80,

· La courbe granulométrique du mélange doit

être à l'intérieur du fuseau 0/31,5 mm;

100

40

90

80

60

50

30

20

70

10

0

100

10

Branche inf fuseau Branche sup fuseau

Diamètre (mm)

1

0,1

0,01

Fig. 2. - fuseau 0/31,5 mm - Concassés

0/d (BCEOM-CEBTP, 1984)

· Pourcentage de fines compris entre 2 et 10 % ;

14

· Equivalent de sables (ES) :

ES supérieur ou égal à 30 pour les

trafics T1 - T2,

ES supérieur ou égal à 40 pour les

trafics T3 - T4.

· Porosité : n =100 × (1+ max

) < 15 %

ã ;

d

ãs

ãdmax = Masse volumique sèche maximale de

l'essai Proctor modifié ãs = Masse volumique

réelle des grains solides

· Les résistances exigées pour les granulats

constitutifs de la couche de base sont : - Los Angeles

inférieur ou égal à 45 (T1 - T3) ou à 30 (T4 -

T5),

- Micro-Deval inférieur ou égal à 15 (T1 -

T3) ou à 12 (T4 - T5).

7.2. - Les méthodes rationnelles de

dimensionnement

Ces méthodes sont basées sur les comportements

élastiques et viscoélastiques des matériaux et donnent, en

fonction de la géométrie du pneumatique, de l'épaisseur et

des rapports de modules des différentes couches de la chaussée,

la valeur des contraintes soit de compression, soit de traction aux

différentes interfaces.

Les contraintes adm

óz au niveau de chaque couche sont

calculées en fonction de l'indice CBR

du matériau et le nombre N de poids lourd circulant sur

la chaussée.

0 , 3

ó = en bars

adm CBR

×

z 1 0 , 7 log

+ N

|

[1]

|

|

Selon le nombre équivalent NE d'essieu de

référence (130 kN), la valeur seuil de la

déformation élastique adm

åz au sommet du sol-support est

calculée par la formule suivante :

åz en mm [2]

adm ( ) - 0 , 222

= A × NE

A = contrainte pour laquelle la rupture en flexion sur

éprouvette de 360 jours, est obtenue

pour 106

chargements.

A = 0,016 pour les trafics T < T3

A = 0,012 pour les trafics T = T3

Ces valeurs sont comparées avec celles obtenues en

laboratoire soit sur la résistance à la compression, soit sur la

résistance à la traction des matériaux constituant la

chaussée.

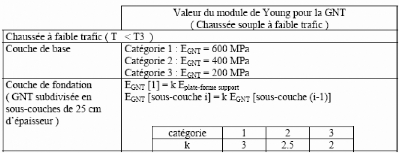

La grave non traitée est classée en trois

catégories en fonction de la classe de trafic, de la propreté des

granulats, de leur dureté, de leur indice de concassage et de leur

teneur en fines (Tableau 3). A chaque catégorie est attribué un

module de Young variant entre 200 et 600 MPa. Le coefficient de Poisson est

pris égal à 0,35 à défaut d'informations

spécifiques.

15

Tableau 3. - Valeurs du module de Young (E)

pour la grave non traitée selon le guide

technique de conception et

de dimensionnement des structures de chaussée (LCPC-SETRA,

1994)

La déformation verticale å au sommet du

sol est aussi déterminée à partir du code de calcul

Alizé 3. Cette valeur est comparée avec la déformation

verticale admissible.

Il faut que adm

å < åz sinon il y a

orniérage.

16

Chapitre 2. - Rhéologie des matériaux

granulaires

1. - Interaction entre les grains

Le contact de Hertz

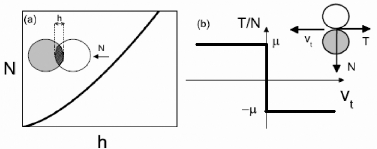

Le contact non cohésif entre deux grains se compose

généralement d'une répulsion élastique normale N et

d'une résistance au glissement tangentielle T (fig. 3. (b)).

Le modèle de Hertz décrit le contact normal

entre deux grains purement élastiques, qui se déforment donc

lorsqu'ils sont soumis à une force (Chevoir, F., 2005 ; Ovarlez, G.,

2002 ; Roux et al, 2007). Dans le cas d'un contact entre deux

sphères, le calcul réalisé par Hertz en 1880 relie la

force de répulsion élastique normale au contact N à la

déflexion élastique h.

E a 3 / 2

[3]

3(1 í

a = Diamètre des grains

E = Module de Young (rapport entre la contrainte

normale et la déformation récupérée) í

= Coefficient de Poisson (rapport entre la déformation radiale et

la déformation axiale)

Le coefficient de frottement

Il y a dissipation plastique dès que la contrainte

tangentielle T est non nulle, ce qui conduit à des déformations

plastiques (Rognon, 2006). Ces déformations plastiques restent

limitées sur l'aire annulaire de contact tant que T est inférieur

au produit de l'effort normal aux billes N et du coefficient de frottement

tan?.

Quand T = Ntan? cette aire de

glissement s'étend à toute la surface de contact et un

déplacement apparaît entre les deux billes.

Cette description appelée loi de Coulomb

permet de décrire les phénomènes de déplacement et

d'écoulement granulaires.

Le coefficient de frottement tan? est lié

à l'état de surface des matériaux qui n'est jamais

parfaitement lisse : une rugosité existe à l'échelle

microscopique. Cette rugosité est à l'origine du frottement entre

les grains. Son effet est de favoriser une déformation plastique des

grains.

Fig. 3. - Loi de contact sans cohésion

: (a) contact de hertz décrivant la répulsion normale N

et (b)

critère de Coulomb simplifié décrivant le glissement

tangentiel (Rognon, 2006).

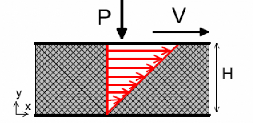

2. - Ecoulement des grains en cisaillement plan

homogène

Le cisaillement plan homogène est la

géométrie d'écoulement la plus simple pour décrire

les

caractéristiques du comportement rhéologique des grains

non cohésifs (Rognon, 2006). Elle

17

consiste à générer un écoulement

entre deux parois parallèles en exerçant une pression P,

ceci

en l'absence de gravité (fig. 4). Les résultats sont

obtenus par simulation numérique en

. V

imposant le taux de cisaillement H

ã et en mesurant la contrainte de

cisaillementô .

=

Fig. 4. - Géométrie

d'écoulement et forme du profil de vitesse en cisaillement plan

homogène

(Rognon, 2006)

2.1. - Les régimes

d'écoulement

Les simulations numériques menées par Cruz

(cité par Rognon, 2006) ont montré que le régime

d'écoulement des grains rigides de masse m est contrôlé par

un nombre sans dimension appelé nombre inertiel I.

L'expression de I dans un système à deux

dimensions est :

Ce nombre représente le rapport entre deux temps : le

temps inertiel m P et le temps lié au

.

cisaillement 1 ã .

Les faibles valeurs de I (I = 1 0-3) correspondent

à un « régime quasi-statique » où l'inertie des

grains est négligeable. Le matériau a un comportement de type

solide plastique.

Les grandes valeurs de I (I = 0,3) correspondent à un

« régime collisionnel » où les grains interagissent par

collision binaire.

Entre ces deux régimes (10-2 = I = 0,3)

existe un régime d'écoulement appelé « régime

dense » où l'inertie des grains n'est pas négligeable. Le

réseau de contact percole à travers la cellule.

2.2. - Les lois de comportement

2.2.1. - Loi de frottement de Coulomb (u*)

Si la pression et le taux de cisaillement sont imposés,

il suffit de mesurer la contrainte de

cisaillement. La loi de comportement

des grains secs et sans cohésion peut s'écrire sous la

forme

d'une relation entre deux nombres sans dimension : le nombre inertiel I et le

coefficient

de frottement effectif u, rapport des contraintes tangentielle

et normale ì = ô P (fig. 5. (a)).

ì*=tan?+bI [5]

Cette relation est appelée « loi de frottement

».

L'angle de friction ? et la pente b > 0 sont propres

à la nature des grains en écoulement

18

2.2.2. - Loi de dilatance

Un paramètre fondamental dans les écoulements

granulaires est la fraction solide v (ou compacité) qui est le

rapport entre la surface occupée par les grains et la surface totale.

Elle dépend de l'état de cisaillement des grains (fig. 5.

(b)).

v = vmax - aI [6]

Cette relation est appelée « loi de dilatance

».

La compacité maximale vmax et la

pente a > 0 sont propres à la nature des grains en

écoulement.

Un empilement de grains initialement lâche se contracte

tandis qu'un empilement initialement dense se dilate

(désenchevêtrements).

Cependant, pour cisailler un matériau, il est

nécessaire que les grains passent les uns au dessus des autres (fig. 5.

(c)). Lorsque le nombre inertiel augmente, par augmentation du taux de

cisaillement ou par diminution de la pression, les

désenchevêtrements sont respectivement plus fréquents ou

plus faciles, ce qui conduit à l'expansion du matériau. Par

ailleurs, le

?

passage d'un grain par dessus un autre s'accompagne d'une

force N qui tend à s'opposer au mouvement (fig. 5. (c)) et qui

est à l'origine de l'augmentation du frottement avec le nombre

inertiel.

Fig. 5. - Comportement rhéologique de

grains sans cohésion : (a) loi de frottement, (b) loi de

dilatance,

(c) origine du frottement et de la dilatance (Rognon, 2006).

3. - Comportement expérimental des

matériaux granulaires 3.1. - Notion de résistance au

cisaillement

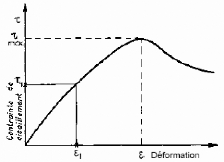

3.1.1. - Définition

Lorsqu'un système de forces est appliqué

à un volume déterminé d'un sol, il se développe en

général des contraintes de cisaillement entraînant des

déformations du sol. La résistance au cisaillement d'un sol est

définie comme étant la contrainte de cisaillement dans le plan de

rupture, au moment de celle-ci.

En effet, si on porte sur un graphique l'évolution de

la contrainte de cisaillement Z en

fonction de la

déformation s dans le plan de cette contrainte de cisaillement,

on obtient le

graphique indiqué par la figure 6. La résistance

au cisaillement est définie, sur ce graphique

comme étant le maximum de la contrainte de cisaillement

Zmax .

19

Fig. 6. - Courbe

contrainte-déformation

Ainsi, pour chaque système de

forces(ó,ô), on peut tracer à la rupture

un cercle de Mohr.

L'enveloppe des cercles de Mohr à la rupture est

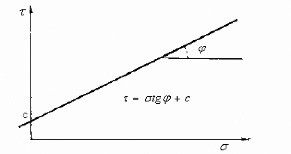

appelée « courbe intrinsèque » (fig. 7.). Coulomb a

montré que la courbe intrinsèque des sols était une droite

d'équation :

ô=ó tg?+c [7]

- c a les dimensions d'une contrainte et

caractérise la « cohésion », - ? est

appelé « angle de frottement interne ».

Fig. 7. - Courbe intrinsèque d'un sol

fin

3.1.2. - Résistance au cisaillement des sols

pulvérulents

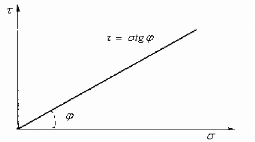

Les sols pulvérulents sont des sols sans cohésion

(c = 0). La théorie de Coulomb montre que la courbe intrinsèque

d'un tel type de sol est une droite passant par l'origine (fig. 8.):

ô=ó tg?

20

Fig. 8. - Courbe intrinsèque d'un sol

pulvérulent

La résistance au cisaillement d'un sol

pulvérulent est déterminée par la valeur de son angle de

frottement interne, qui dépend principalement de la compacité du

sol, de la forme et de l'état de surface des grains solides.

3.1.3. - Courbes contrainte-déformation d'un

matériau pulvérulent

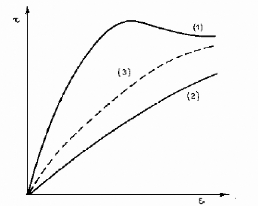

Lorsqu'on effectue un essai de cisaillement direct sur un

matériau pulvérulent très compact on obtient (fig. 9.) la

courbe (1) présentant un maximum prononcé au-delà duquel

elle décroît de plus en plus lentement. Dans ce cas l'indice des

vides est faible car les grains sont enchevêtrés. Le maximum de la

courbe correspond à l'effort de cisaillement qu'il faut appliquer pour

provoquer le désenchevêtrement des grains dans le plan de

rupture.

Pour un sable lâche on obtient une courbe (2) ne

présentant pas de maximum. Elle croît de plus en plus lentement

pour tendre vers la courbe (1) dans le domaine des grandes déformations.

Dans ce cas le serrage des grains est lâche et au cours de l'essai le

volume initial de l'échantillon diminue.

Pour une valeur intermédiaire de l'indice des vides

appelée « indice des vides critique », l'essai se fait

à volume pratiquement constant. On obtient la courbe (3).

Fig. 9. - Courbe

contrainte-déformation d'un sol

pulvérulent

21

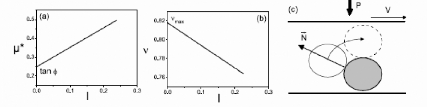

3.2. - Evaluation du comportement mécanique des

graves non traitées avec le triaxial à chargement

répété

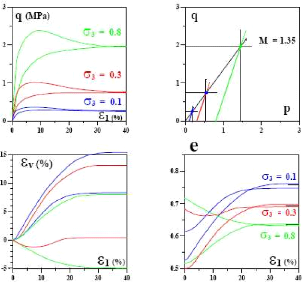

Pour illustrer le comportement expérimental des

matériaux granulaires, on présentera les

résultats

d'essais triaxiaux réalisés par Bouvard et Stutz, (1982)

in Habiballah (2005) sur le

sable d'Hostun. Le chargement est

réalisé en exerçant simultanément une contrainte

de

confinement ó3 et une contrainte

axiale ó1 (donc une charge verticale q

appelée déviateur

des contraintes). Les déformations

axiale å1 et volumique åV

sont mesurées. Les résultats de

ces essais, typiques pour les matériaux granulaires sont

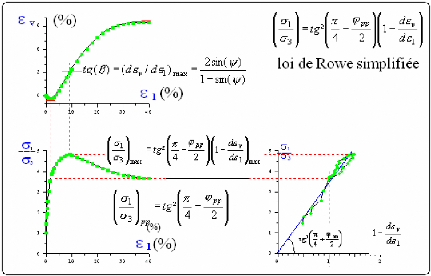

illustrés par la figure 10 (Gidel, 2001 ; Habiballah, 2005).

Les courbes de variation du déviateur des contraintes en

fonction de la déformation

axiale

q(å1) finissent par un palier qui

représente la plasticité parfaite. On observe également

une augmentation du déviateur de rupture avec la contrainte de

confinement.

Fig. 10. - Essais triaxiaux sur le

sable d'Hostun [Bouvard (1982)] in Habiballah (2005).

Dans le plan

(p, q), les paliers de la plasticité parfaite se

trouvent sur une droite passant par

l'origine et de pente M qui correspond à l'angle de

frottement ?PP de plasticité parfaite, dans le plan

de Mohr.

q=ó1-ó3

p=

3

ó

1 + 2ó3

Les courbes de la variation volumique

e(å1) et å V

(å1) commencent toujours par une

contractance

volumique jusqu'à une déformation de å1

= 10-2 % environ. Cette phase de

22

au pic la courbe q(å1)

d'après la loi de Rowe (fig. 11). Cette pente diminue jusqu'à

0

correspondant à l'indice des vides critique ou à

l'état de plasticité parfaite. Dans cette phase, le

matériau se déforme sans variation de volume.

d V ou par l'angle de dilatanceø

.

å

d å 1

La dilatance est donc caractérisée par

tanâ =

Tant que l'état des contraintes reste en dessous de la

droite dans le plan (p, q), le matériau aura un comportement

contractant. Au-delà de cette droite, la compacité augmente et le

matériau se dilate.

Fig. 11. - Visualisation de la dilatance dans

le plan de Rowe (ó 1/ó 3 ; 1-då v/då

1) in

Habiballah (2005)

3.3. - Conclusion

L'étude du comportement des matériaux granulaires

se fait en dissociant le comportement réversible (ou élastique)

du comportement irréversible (ou anélastique).

Le comportement d'un matériau granulaire est

considéré comme élastique linéaire pour des niveaux

de déformations faibles et plastique si les déformations

plastiques sont importantes. De ce fait le comportement est plutôt

élastoplastique.

Certains auteurs pensent que les matériaux granulaires

n'ont pas de domaine d'élasticité initial et que ce domaine est

créé seulement par écrouissage.

Dans un essai triaxial, les déformations permanentes

augmentent rapidement dès les premiers chargements. Elles se stabilisent

par la suite et le comportement devient pratiquement élastique.

Cependant, si les sollicitations sont trop élevées, les

déformations permanentes augmentent continuellement jusqu'à la

rupture éventuelle du matériau.

23

Chapitre 3. - Mélange et Compacité

granulaires

1. - Les mélanges granulaires

Pratiquement, il n'est pas toujours facile de trouver un

matériau granulaire naturel ou manufacturé satisfaisant et on est

souvent amené à recomposer un granulat à partir de n

autres.

1.1. - Les mélanges binaires

1ère méthode : Soit deux

granulats (A et B), de masses respectives MT[A]

etMT[B], que l'on

désire mélanger dans des proportions

respectives XA% et XB% afin d'obtenir un

granulat C (Gabrysiak, 2007). Le refus cumulé du mélange

exprimé en % au tamis d'ouverture Di considéré est :

MT[ C ] = XA%MT[A]

+ XB%MT[B] R%[C]Di =

X A% R % [ A ] Di+

X B % R % [ B]Di

MT[C] = Masse totale du mélange A +

B,

R%[A]Di = Refus cumulé

exprimé en % de l'échantillon A au tamis d'ouverture Di ;

R%[B]Di = Refus cumulé exprimé en % de

l'échantillon B au tamis d'ouverture Di ; R%[C]Di

= Refus cumulé exprimé en % de A + B au tamis d'ouverture

Di.

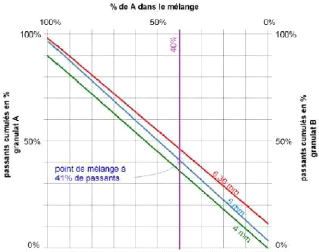

2ème méthode (méthode graphique)

: Sur les axes verticaux, on reporte les passants des granulats A et B

pour chaque tamis (Gabrysiak, 2007). Puis on joint les points par une ligne

appelée ligne de combinaison. Pour une proportion donnée de A

dans le mélange (ligne verticale de mélange), on détermine

le point de passage du mélange en % de passants (fig. 12).

Fig. 12. - Les mélanges granulaires

binaires : méthode graphique (Gabrysiak, 2007)

24

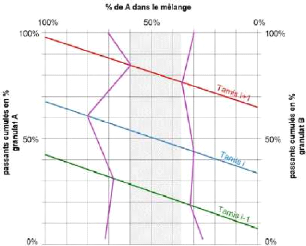

3ème méthode (méthode graphique

appliquée aux fuseaux) : La méthode graphique est

très pratique pour trouver les proportions d'un mélange

situé dans un fuseau donné (Gabrysiak, 2007). Il suffit de

reporter sur chacune des lignes de combinaison le maximum et le minimum

(définit par le fuseau) pour chaque tamis et de joindre ces maxima et

ces minima par des lignes brisées. Si ces deux lignes se croisent, il

est impossible d'obtenir un mélange entrant parfaitement dans le fuseau.

Si elles ne se croisent pas, le domaine situé entre les deux lignes

verticales tracées à partir des points les « plus à

l'intérieur » des deux lignes brisées définit la

phase des combinaisons possibles qui satisfont aux exigences du fuseau (fig.

13).

Fig. 13. - Les mélanges granulaires

binaires : méthode appliquée aux

fuseaux

granulométriques (Gabrysiak, 2007)

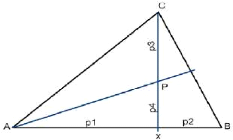

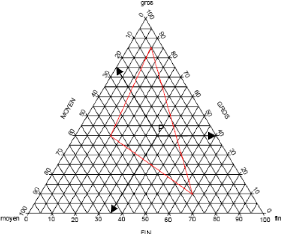

1.2. - Les mélanges ternaires

Dans un triangle quelconque ABC, tout point P situé

à l'intérieur du triangle représente un mélange des

trois composantes de base représentées graphiquement par les

trois sommets du triangle dans les proportions XA, XB et XC (fig. 14).

Fig. 14. - Détermination des

proportions d'un mélange ternaire de granulats à partir

d'un

triangle (Gabrysiak, 2007)

25

4

1

2

3

3

p

p

p

p

3 4

+ p

3 4

+ p

1 2

p p

+p

1 2

p p

+p

p

X C +

=

p p

3 4

X A = ×

X B = ×

XA + XB + X

C =1

De façon pratique, pour mélanger trois

granulats on commence par se fixer les limites granulaires (gros, moyen, fin).

On divise ensuite chacun des trois granulats utilisés en trois fractions

qui détermineront les coordonnées de trois points

représentatifs des trois granulats dans le diagramme triangulaire. On

joint ces trois points qui forment un triangle (fig. 15).

On caractérise ensuite le fuseau imposé par un

point représentatif P sur le même diagramme. Si le point P est

à l'extérieur du triangle quelconque formé par les trois

points représentatifs des granulats, il est impossible de combiner afin

d'obtenir un mélange exactement conforme aux exigences.

Fig. 15. - Les mélanges granulaires

ternaires : méthode du diagramme triangulaire

(Gabrysiak, 2007)

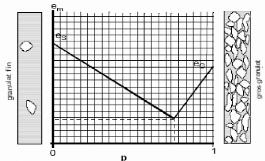

2. - La compacité granulaire

2.1. - Mélange de deux granulats secs

Soit un mélange d'un granulat fin S et d'un granulat

grossier G.

V

Le mélange est caractérisé par la

proportion = [8]

SG

p

V V

+

SG SS

- Vss : volume absolu du granulat fin,

- VSG : volume absolu du granulat grossier.

Lorsqu'un récipient de volume VT est remplit d'un

granulat, une partie de ce volume seulement est occupée par des grains

solides (VS). L'autre partie reste vides (VV).

V

On désigne par indice des vides le rapport : e =

[9]

V

V S 26

VV

m V V

+

SG SS

Ainsi l'indice des vides du mélange granulaire est :

e =

[10]

Chacun des granulats a son propre indice des vides : -

eS = indice des vides du granulat fin,

- eG = indice des vides du granulat

grossier.

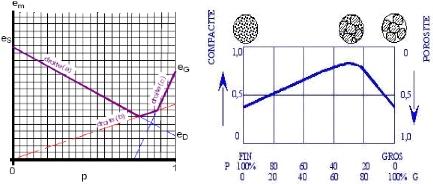

Variation de l'indice des vides du mélange

em en fonction de la proportion p

- pour p = 0 (granulat fin seul), em = e

S

- pour p = 1 (gros granulat seul), em =

eG

Pour simplifier le raisonnement, on suppose que V

SS + VSG =1 (Unité) [11]

De ce fait on a :p=VSG V

SS =(1-p) em

=VV

Si on démarre le mélange avec le granulat fin

auquel on ajoute quelques grains du granulat grossier, les vides du

mélange ne sont que les interstices entre les grains fins (fig. 16):

e m =e S ×V

SS =e S ×(1-p) [12]

Si on part du gros granulat en ajoutant quelques grains du

granulat fin, ces grains fins vont se loger dans les interstices laissés

par les gros grains. Ainsi, le volume des vides du mélange est

égal au volume des vides du gros granulat diminué du volume

absolu du granulat fin (fig. 16) :

e e V V e p p p e

= × - = × - (1 - ) = × ( + 1) - 1 [13]

m G SG SS G G

[12] et [13] sont deux expressions différentes de

variation de l'indice des vides suivant l'ordre dans lequel on mélange

les deux types de granulat (Fig. 16.). Ainsi les deux hypothèses ne

peuvent être vérifiées simultanément par un

même mélange. Donc on ne peut pas conserver à la fois la

structure du granulat fin et celle du granulat grossier. En

réalité, il y a interaction entre ces deux structures

définie par : l'effet de paroi et l'effet d'interférence

(Gabrysiak, 2007).

Fig. 16. - Evolution théorique de

l'indice des vides d'un mélange granulaire (Gabrysiak,

2007)

27

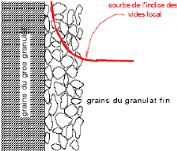

2.2. - L'effet de paroi

Lorsqu'on détermine expérimentalement l'indice

des vides du mélange de quelques grains du granulat grossier avec le

granulat fin, on constate que cet indice est supérieur à ce que

donnerait l'équation [12] (Fig. 20.). On a :

em=eS×(1-p)+eD×p

[14]

A. Caquot (1937) in Gabrysiak (2007) interprète

ce phénomène comme étant l'effet des parois des grains du

gros granulat sur l'arrangement des grains du granulat fin.

En effet, dans toute section parallèle à la

paroi, on peut définir un indice des vides local qui est le rapport

entre l'aire des sections traversant des vides et l'aire des sections

traversant des pleins. On observe que lorsqu'on se rapproche de la paroi,

l'indice des vides local augmente et tend vers l'infini. Lorsqu'on

s'éloigne de la paroi, l'indice des vides local tend vers l'indice des

vides du mélange.

Ainsi, la présence de toute paroi (gros grain, peau de

coffrage, armature, etc.) décompacte le granulat fin (Fig. 17.)

Fig. 17. - Effet de la paroi sur la

compacité granulaire (Gabrysiak, 2007)

2.3. - L'effet d'interférence

Lorsque la proportion de gros granulats atteint un seuil de

concentration, la manière dont ils sont disposés influe sur la

compacité. En effet une partie des grains fins occupe les vides

laissés par les gros grains. L'effet des parois des gros grains

entraîne un décompactage des grains fins (fig. 18 et 19).

La disposition relative des parois des gros granulats

détermine la forme et le volume des interstices dont dépend

l'arrangement du granulat fin dans le mélange donc de son indice des

vides. On parle ainsi d'interférence entre la structure du gros granulat

et celle du granulat fin.

Fig. 18. - Disposition sans interférence

Fig. 19. - Disposition avec interférence

28

Fig. 20. - Evolution théorique et

expérimentale de l'indice des vides du mélange

granulaire

(Gabrysiak, 2007)

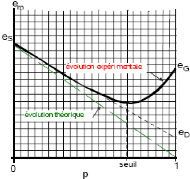

2.4. - Conclusion

Dans un mélange granulaire il y a

généralement un effet de paroi et d'interférence du gros

granulat sur le granulat fin. De ce fait, l'indice des vides du mélange

ne peut pas être inférieur à une valeur minimale eD

correspondant à une proportion optimale du gros granulat.

Ces différentes interactions, montrées

théoriquement et expérimentalement visibles, ne sont pas

facilement quantifiables. Cependant, lorsque le mélange comporte un

granulat très fin, on admet la modélisation suivante (fig. 21)

:

Fig. 21. - Modélisation de

l'évolution de l'indice des vides (à gauche), de la

compacité et de

la porosité (à droite) (Gabrysiak,

2007)

L'analyse de l'évolution de l'indice des vides montre

:

Droite (a) : em = e S × (1 -

p) + eD × p Le mélange est

riche en éléments fins, le gros granulat intervient par sa

surface spécifique.

29

Droite (b) : em = k ×

p Le gros granulat intervient par la granulométrie de ses

interstices, donc à la fois par sa surface

spécifique et son indice des vides. k est un coefficient qui a

une signification physique complexe.

Droite (c) : em = (eG

-1) × p -1 Le mélange est pauvre en grains fins, le

gros

granulat intervient par son indice des vides.

L'analyse de la variation de la compacité et de la

porosité montre que la condition essentielle pour obtenir le moins de

vides possible (meilleure compacité) dans un mélange de granulats

fins et de granulats grossiers est: 35 % de fins et 65 % de grossiers.

Certains laboratoires corrigent par exemple la mesure de la

masse volumique apparente ñ0

afin de tenir compte de l'effet de paroi

(grains/récipient).

Si la mesure est réalisée avec un récipient

cylindrique, on a la correction suivante :

m

ñ0 = Avec m = masse du granulat (g)

et V = volume du récipient (cm3)

V

ñ0

ñ [15]

1

,

= 0 1 0 × S × D

V

ñ = masse volumique corrigée

S : surface intérieure du récipient y compris la

face d'arasement (mm2) V : volume intérieur du

récipient (mm3)

D : taille maximale du granulat (mm).

30

2ème Partie

Identification et Caractéristiques des

matériaux

Evaluation de leur qualité

31

Chapitre 1. - Provenance des matériaux de

l'étude

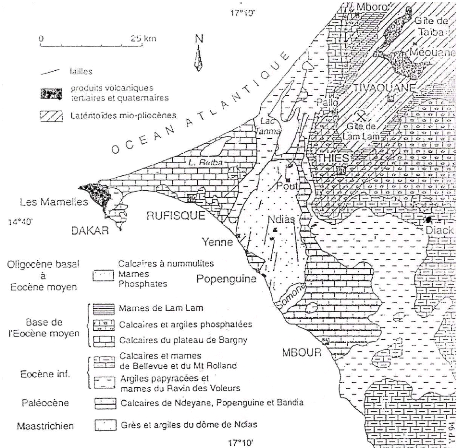

1. - Contexte géologique du bassin

sénégalo-mauritanien

Les formations géologiques faisant l'objet d'une

exploitation pour la production de granulats sont en général des

roches massives (basalte, grès, calcaire, silexite, etc.) issues du

bassin sénégalo-mauritanien. Ce bassin est le plus occidental et

le plus étendu des bassins sédimentaires de la marge Atlantique

africaine. Il est constitué par des terrains tabulaires

méso-cénozoïques et s'est individualisé au Trias

à la suite de la séparation des plaques africaine et

américaine.

Le bassin sénégalo-mauritanien est relativement

calme. Seule la partie occidentale (Cap-Vert et région de Thiès

(Fig. 22)) a été affectée par des phénomènes

tectoniques et des épisodes volcaniques localisés le long de

failles généralement orientées NE-SW ou E-W. Ces

perturbations sont certainement liées à la tectonique cassante

due au rifting atlantique et qui aurai engendré des zones de faiblesse

sensibles aux contre-coups des phases orogéniques ultérieures.

La couverture sédimentaire, épaisse à

l'ouest, est recouverte en grande partie par une vaste couverture sableuse et

un faciès d'altération du Cénozoïque. Cette

couverture sédimentaire a servi d'encaissant et de substratum aux laves

tertiaires et quaternaires.

1.1. - Les formations basaltiques

La partie occidentale du bassin

sénégalo-mauritanien a été le siège d'un

important volcanisme vers la fin du Tertiaire sur l'ensemble du Cap Vert et du

Plateau de Thiès, et au quaternaire sur la presqu'île de Dakar.

Le premier épisode volcanique fini-tertiaire a lieu

entre l'Oligocène et le Miocène supérieur. Il se manifeste

par des épanchements de basalte dans la presqu'île du Cap-Vert

(Cap Manuel, Gorée, Fann) et des intrusions de laves dans la

région de Thiès correspondant à des dykes (Diack,

Sène Sérère), ou à des filons tectoniques (Keur

Mamour, Ravin des voleurs, Thiéo, Bellevue, Sandock, Fouloume). Le

volcanisme tertiaire est donc essentiellement fissural.

Le second épisode volcanique a eu lieu au Quaternaire.

Il se présente en deux ensembles volcaniques :

- un ensemble volcanique inférieur constitué

d'une coulée de dolérites intercalée dans les sables de la

base du quaternaire. Il affleure le long de la bordure littorale de Fann

à Ouakam,

- un ensemble volcanique supérieur qui

représente le « volcanisme des Mamelles ». Il est

constitué par plusieurs coulées successives de basanite, de

basanite doléritique et d'une coulée terminale de

dolérite, mais également de produits pyroclastiques formés

de tufs, de pierres ponces, de scories et de bombes (Dia, 1982).

Le basalte est une roche magmatique effusive très

commune. C'est une roche microlitique, comportant des plagioclases, et des

pyroxènes, accompagnés selon les cas d'olivine,

d'hypersthène, de magnétite, d'ilménite ; il peut s'y

ajouter, en faible pourcentage, soit du quartz, soit des

feldspathoïdes.

Trois types de faciès ont été

identifiés à Diack (Dia, 1982) :

- un faciès à grain fin, majoritaire,

représenté essentiellement par des basanites. Il a une structure

microlitique porphyrique à phénocristaux de pyroxène et

d'olivine, dans une mésostase riche en verre et en microlites de

plagioclase, de microcristaux de pyroxène et d'olivine,

- un faciès à grain moyen, moins abondant que

le faciès précédant. La structure est doléritique

intersertale avec pourcentage élevé de plagioclase en lattes

englobant des pyroxènes et/ou des olivines en phénocristaux ou en

microcristaux ;

32

- un faciès à gros grain,

représenté par une roche grenue entièrement

cristallisée, sans mésostase interstitielle. La structure est

grenue pegmatitoïde contenant de nombreuses lattes de plagioclase et des

cristaux de pyroxène.

1.2. - Les formations calcaires

Les formations calcaires du bassin

sénégalo-mauritanien sont d'age Crétacé

supérieur à Paléocène et sont présentes dans

une grande extension dans la Presqu'île du Cap Vert et le Plateau de

Thiès.

Le Paléocène affleure à l'Est et

à l'Ouest du horst de Ndiass dans la falaise de Thiès et à

Dakar. Pendant le Paléocène, l'environnement de

sédimentation devient de plus en plus calcaire et se caractérise

par le développement de récifs formés de calcaires,

d'agiles calcaires et de marnes. A la fin du Paléocène le horst

de Ndiass a commencé à émerger et un relief karstique se

développe à partir des calcaires Paléocène.

L'analyse des sondages (Dramé, 2004)

exécutés dans les carrières calcaires de Bandia où

les matériaux de l'étude ont été

prélevés montre une lithologie constituée essentiellement

de calcaire gréseux, de calcaire lumachellique, de calcaire à

entroque, de calcaire coquillier, de calcaire crayeux et de calcaire

altéré.

1.2.1. - Le calcaire gréseux

Ce calcaire a une couleur jaunâtre avec un aspect

massif et très dur. Vu au microscope, il a une texture de type «

wackstone ». Les éléments figurés sont principalement

constitués de minéraux de quartz et d'éléments

biogènes (algues vertes, fragments de lamellibranches et de bryozoaires,

des débris de gastéropodes recristallisés en calcite, des

plaques d'échinodermes) pris dans une matrice micritique.

1.2.2. - Le calcaire lumachellique :

très fossilifère, blanchâtre, massif, et dur. Les

éléments figurés sont arrondis et brisés attestant

un transport. La texture est de type « packstone ». Les bioclastes

sont des fragments de mollusques associés à des débris de

gastéropodes et des plaques d'échinodermes. La porosité

intergranulaire est remplie par de la micrite.

1.2.3. - Le calcaire à entroque :

à pâte fine. La texture est de type « packstone » avec

parfois une tendance « wackstone ». Les bioclastes sont

essentiellement des plaques d'échinodermes cimentées par la

micrite.

1.2.4. - Le calcaire coquillier : calcaire

massif, parfois cristallin, avec des débris coquilliers brisés,

corrodés ou épigénisés en calcite. La texture est

de type « packstone » avec une phase de liaison micritique. Les

éléments biogènes sont des algues, des fragments de

lamellibranches, de mollusques, des gastéropodes, des miliolidés,

des plaques d'échinodermes et de bryozoaires.

1.2.5. - Le calcaire crayeux : calcaire non

coquillier, peu ou pas fossilifère, avec un aspect tendre et friable. Il

s'intercale dans le calcaire cristallin. La texture est de type « mudstone

» à rares plaques d'échinodermes. La phase de liaison est

constituée essentiellement de micrite.

1.2.6. - Le calcaire altéré : il

est au sommet des couches calcaires. Il se présente sous forme de blocs

emballés dans une matrice à argile noire parfois

latéritisée.

1.3. - Les silexites

Ce sont des roches hypersiliceuses se présentant sous

forme de rognons ou groupées en passés

plus ou moins

horizontaux dans les niveaux phosphatés de la région de

Taïba. Ces niveaux

33

phosphatés se sont formés à partir du

Paléocène pour se développer ensuite à la base de

l'Eocène. L'Histoire du gisement est divisée en deux grandes

étapes : une étape d'accumulation sédimentaire et une

étape de transformation des dépôts initiaux (Pannatier,

1995 in Gaye, 1995). On a successivement :

- le dépôt des argiles du mur (attapulgite)

à l'Yprésien,

- le dépôt de la première couche

phosphatée à l'Eocène moyen. Ce niveau, associé

à une sédimentation carbonatée, est subdivisé en

deux membres : les phosphates hétérogènes à la base

et les phosphates homogènes au sommet ;

- le dépôt des argiles bariolées du toit

(associées à des sables, des grès et des silex) au dessus

de la couche phosphatée, à la fin de l'Eocène moyen ;

- le dépôt d'une seconde couche phosphatée de

l'Eocène supérieur à l'Oligocène inférieur

;

- de l'Oligocène au Mio-Pliocène, une

émersion des couches provoque une forte altération. Cette

altération de type latéritique a provoquée la formation

des phosphates alumino-calciques et alumineux sauf en quelques endroits

où le dépôt reste intact sous forme de phosphate

tricalcique.

Dans les phosphates hétérogènes, les

particules phosphatées sont le plus souvent des coprolithes, des rudites

(lithoclastes et bioclastes) associées à une fraction

phosphatée arénitique ou lutitique. Les silex y sont très

abondants où ils sont en bancs décimétriques ou en rognons

volumineux.

Dans les phosphates homogènes, les particules

phosphatées sont des arénites et des lutites souvent

altérées et riches en concressions d'oxydes de fer. Les silex

sont le plus souvent en rognons ou en galets

Les silex sont issus d'une silicification secondaire par

remplacement de matériel initial et reconcentration à partir d'un

stock de silice biogène. Il se présente

généralement sous forme de blocs à coeur sombre et

à cortex blanc.

La nature du minéral siliceux néoformé

dépend souvent de la composition du milieu ambiant : - Quartz en milieu

siliceux,

- Calcédoine (silice plus ou moins fibreuse) en milieu

riche en ions alcalins ou alcalino- terreux ;

- opale (silice riche en eau) dans un milieu riche en phyllithes

(argile).

Un échantillon d'un tout-venant de silexite montre que la

roche est constituée de (Diémé, 1991 in Gaye,

1995):

- 91 % de silex,

- 6 % d'induré phosphaté ;

- 3 % de fines à éléments phosphatés

et argileux.

L'observation au microscope optique révèle que les

silex sont composés de 30 à 40 % d'opale, et 60 à 70 % de

calcédoine.

La prédominance de la calcédoine s'explique par sa

stabilité chimique plus grande que celle de l'opale.

Les relations entre ces deux minéraux montrent que l'opale

s'est cristallisée la première, puis la calcédoine

cristallise par épigénisation de l'opale.

34

Fig. 22. - Carte géologique de la

presqu'île du Cap Vert et du Plateau de Thiès

35

Chapitre 2. - Les caractéristiques

mécaniques des granulats

L'aptitude des granulats à être utilisés

dans les assises de chaussée est appréciée par un certain

nombre d'essais. Ces essais ont été effectués au

laboratoire de géotechnique de Jean Lefebvre Sénégal dans

le cadre du projet de construction de l'autoroute Patte d'oie - Malick Sy.

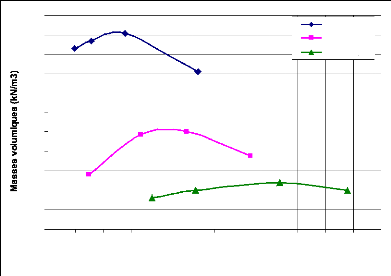

1. - Essais caractéristiques de la

fabrication

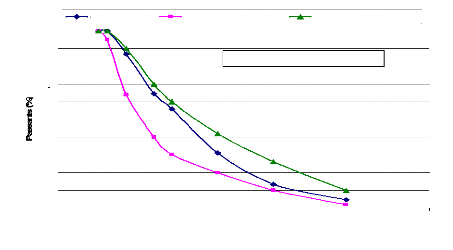

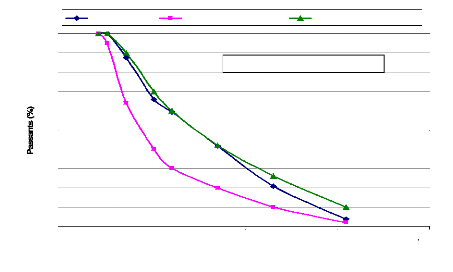

1.1. - Analyse granulométrique

On appelle analyse granulométrique l'opération

permettant de déterminer :

o La granulométrie : c'est-à-dire la

détermination de la grosseur des grains et les pourcentages

pondéraux respectifs des différentes familles de grains

constituant les échantillons,

o La granularité : c'est-à-dire la

répartition dimensionnelle des grains dans un granulat.

L'analyse granulométrique consiste à

fractionner le matériau en différentes coupures à l'aide

de tamis à maille carrée. Elle s'applique à tous les

granulats de dimension nominale inférieure ou égale à 63

mm, à l'exclusion des fillers. Les masses des différents refus

sont rapportées à la masse initiale sèche du

matériau. Les pourcentages ainsi obtenus sont exploités sous

forme de graphique en portant les ouvertures des tamis en abscisse, sur une

échelle logarithmique, et les pourcentages en ordonnée, sur une

échelle arithmétique (Figures 22 à 25). La courbe

appelée courbe d'analyse granulométrique est tracée de

manière continue et peut ne pas passer rigoureusement par tous les

points.

Les tamis sont normalisés. Les ouvertures de mailles

carrées permettent un classement

granulaire. Les dimensions

successives des mailles carrées suivent des progressions

géométriques de raison Normalisation).

|

|

= 1,25 pour la norme AFNOR (Association Française de

|

|

100

40

60

20

90

80

70

50

30

10

0

100

45/15/15/25 Branche inf fuseau Branche sup fuseau

10

Diamètre (mm)

Pourcentage de fines f = 4,6 %

1

0,1

0,01

Fig. 23. - Courbe granulométrique de la

fraction 0/31,5 mm du basalte dans le fuseau 0/31,5

mm - concassés

0/d (BCEOM-CEBTP, 1984)

36

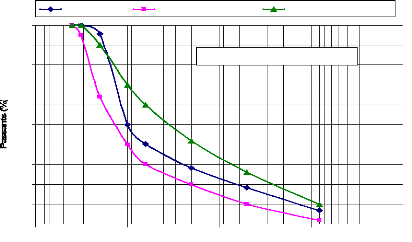

100

10

1

0,1

0,01

100

90

80

70

60

50

40

30

20

10

0

Pourcentage de fines f = 6,9 %

30/15/20/35 Branche inf fuseau Branche sup fuseau

Diamètre (mm)

Fig. 24. - Courbe granulométrique de

la fraction 0/31,5 mm du calcaire dans le fuseau 0/31,5

mm -

concassés 0/d (BCEOM-CEBTP, 1984)

100

40

90

80

60

50

30

20

70

10

0

100

30/15/20/35 Branche inf fuseau Branche sup fuseau

10

Diamètre (mm)

Pourcentage de fines f = 3,6 %

1

0,1

0,01

Fig. 25. - Courbe granulométrique de la

fraction 0/31,5 mm du silexite dans le fuseau 0/31,5

mm - concassés

0/d (BCEOM-CEBTP, 1984)

37

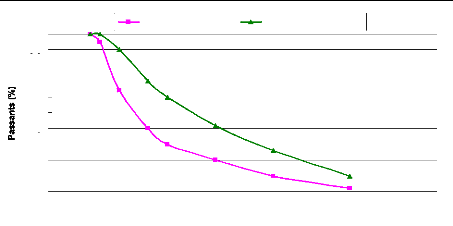

Les différentes courbes granulométriques

indiquent une granularité continue et étalée. Seul le

calcaire n'entre pas dans le fuseau de spécification du CEBTP ; cela est

du à un pourcentage de refus faible au niveau du tamis de maille 20 mm.

En effet c'est la forme de la courbe qui est plus importante. Elle conditionne

l'aptitude au compactage, l'absence de ségrégation et la

compacité du matériau. Plus les contacts entre les grains sont

nombreux, plus la couche sera stable, plus le matériau sera compact,

moins on risquera de voir se produire des déplacements des grains et par

suite des tassements. A cet égard, ce sont donc les courbes

continues et bien graduées qui sont les plus

satisfaisantes.

Le pourcentage de fines est satisfaisant. Si ce pourcentage

est nul ou insuffisant pour combler les vides entre les gros grains, le

matériau est peu compact. S'il est excessif il y a formation de boue au

compactage et donc une augmentation ultérieure des déformations

permanentes. Cependant pour le calcaire le malaxage et le compactage

produisent des fines qui peuvent passer d'un pourcentage de 7 à 17,31 %

(Figure 25). C'est pourquoi la fourchette de 4 à 10 % de

fines proposée par le CEBTP semble ne pas être adaptée

à toutes les catégories de granulats. Si le pourcentage de fines

après compactage risque de dépasser un certain seuil, il faudrait

diminuer cette fourchette.

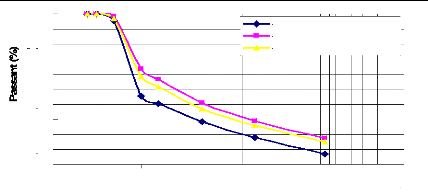

100

40

80

60

20

90

70

50

30

10

0

100 10 1 0,1

Diamètre (mm)

avant compactage après compactage fort

après compactage faible

0,01

Fig. 26. - Granulométrie après

compactage du calcaire

1.2. - Le coefficient d'aplatissement

La forme d'un granulat est définie par trois grandeurs