Chapitre 2. - Les caractéristiques

mécaniques des granulats

L'aptitude des granulats à être utilisés

dans les assises de chaussée est appréciée par un certain

nombre d'essais. Ces essais ont été effectués au

laboratoire de géotechnique de Jean Lefebvre Sénégal dans

le cadre du projet de construction de l'autoroute Patte d'oie - Malick Sy.

1. - Essais caractéristiques de la

fabrication

1.1. - Analyse granulométrique

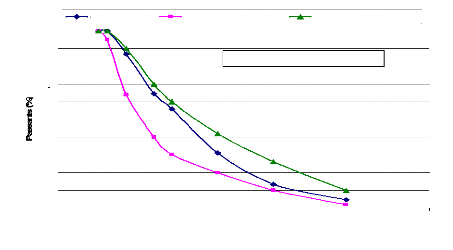

On appelle analyse granulométrique l'opération

permettant de déterminer :

o La granulométrie : c'est-à-dire la

détermination de la grosseur des grains et les pourcentages

pondéraux respectifs des différentes familles de grains

constituant les échantillons,

o La granularité : c'est-à-dire la

répartition dimensionnelle des grains dans un granulat.

L'analyse granulométrique consiste à

fractionner le matériau en différentes coupures à l'aide

de tamis à maille carrée. Elle s'applique à tous les

granulats de dimension nominale inférieure ou égale à 63

mm, à l'exclusion des fillers. Les masses des différents refus

sont rapportées à la masse initiale sèche du

matériau. Les pourcentages ainsi obtenus sont exploités sous

forme de graphique en portant les ouvertures des tamis en abscisse, sur une

échelle logarithmique, et les pourcentages en ordonnée, sur une

échelle arithmétique (Figures 22 à 25). La courbe

appelée courbe d'analyse granulométrique est tracée de

manière continue et peut ne pas passer rigoureusement par tous les

points.

Les tamis sont normalisés. Les ouvertures de mailles

carrées permettent un classement

granulaire. Les dimensions

successives des mailles carrées suivent des progressions

géométriques de raison Normalisation).

|

|

= 1,25 pour la norme AFNOR (Association Française de

|

|

100

40

60

20

90

80

70

50

30

10

0

100

45/15/15/25 Branche inf fuseau Branche sup fuseau

10

Diamètre (mm)

Pourcentage de fines f = 4,6 %

1

0,1

0,01

Fig. 23. - Courbe granulométrique de la

fraction 0/31,5 mm du basalte dans le fuseau 0/31,5

mm - concassés

0/d (BCEOM-CEBTP, 1984)

36

100

10

1

0,1

0,01

100

90

80

70

60

50

40

30

20

10

0

Pourcentage de fines f = 6,9 %

30/15/20/35 Branche inf fuseau Branche sup fuseau

Diamètre (mm)

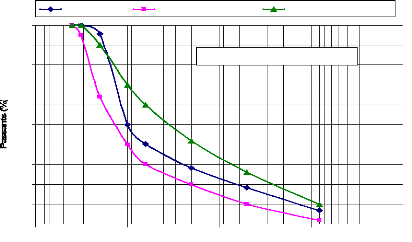

Fig. 24. - Courbe granulométrique de

la fraction 0/31,5 mm du calcaire dans le fuseau 0/31,5

mm -

concassés 0/d (BCEOM-CEBTP, 1984)

100

40

90

80

60

50

30

20

70

10

0

100

30/15/20/35 Branche inf fuseau Branche sup fuseau

10

Diamètre (mm)

Pourcentage de fines f = 3,6 %

1

0,1

0,01

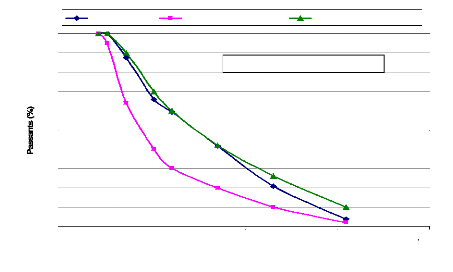

Fig. 25. - Courbe granulométrique de la

fraction 0/31,5 mm du silexite dans le fuseau 0/31,5

mm - concassés

0/d (BCEOM-CEBTP, 1984)

37

Les différentes courbes granulométriques

indiquent une granularité continue et étalée. Seul le

calcaire n'entre pas dans le fuseau de spécification du CEBTP ; cela est

du à un pourcentage de refus faible au niveau du tamis de maille 20 mm.

En effet c'est la forme de la courbe qui est plus importante. Elle conditionne

l'aptitude au compactage, l'absence de ségrégation et la

compacité du matériau. Plus les contacts entre les grains sont

nombreux, plus la couche sera stable, plus le matériau sera compact,

moins on risquera de voir se produire des déplacements des grains et par

suite des tassements. A cet égard, ce sont donc les courbes

continues et bien graduées qui sont les plus

satisfaisantes.

Le pourcentage de fines est satisfaisant. Si ce pourcentage

est nul ou insuffisant pour combler les vides entre les gros grains, le

matériau est peu compact. S'il est excessif il y a formation de boue au

compactage et donc une augmentation ultérieure des déformations

permanentes. Cependant pour le calcaire le malaxage et le compactage

produisent des fines qui peuvent passer d'un pourcentage de 7 à 17,31 %

(Figure 25). C'est pourquoi la fourchette de 4 à 10 % de

fines proposée par le CEBTP semble ne pas être adaptée

à toutes les catégories de granulats. Si le pourcentage de fines

après compactage risque de dépasser un certain seuil, il faudrait

diminuer cette fourchette.

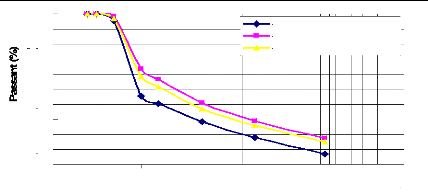

100

40

80

60

20

90

70

50

30

10

0

100 10 1 0,1

Diamètre (mm)

avant compactage après compactage fort

après compactage faible

0,01

Fig. 26. - Granulométrie après

compactage du calcaire

1.2. - Le coefficient d'aplatissement

La forme d'un granulat est définie par trois grandeurs

géométriques :

· La longueur L, distance maximale de deux plans

parallèles tangents aux extrémités du granulat,

· L'épaisseur E, distance minimale de deux plans

parallèles tangents au granulat ;

· La grosseur G, dimension de la maille carrée

minimale du tamis qui laisse passer le granulat.

Le coefficient d'aplatissement A d'un ensemble de granulats est

le pourcentage pondéral des

G

éléments qui vérifient la relation : >

1,58

E

On fait un tamisage classique sur une colonne de tamis

normalisés à mailles carrées afin de

séparer les

granulats en une succession de classes granulaires d/D dont les dimensions

sont

telles que D = 1 ,25d. Les différentes classes granulaires d/D

ainsi isolées sont tamisées une à

38

une sur une grille à fentes parallèles

d'écartement E = d/1,58 (ce qui correspond aussi à E = D/2).

L'échantillon est tamisé sur un tamis de 4 mm

d'ouverture et le refus de masse M0 est utilisé pour la

détermination de A.

Pour une classe granulaire d/D donnée, on peut

définir un coefficient d'aplatissement partiel. Ai = 100Mei

Mgi

Avec Mgi = masse de la classe granulaire d/D,

Mei = masse passant à travers le tamis à fentes

d'écartement E correspondant.

Le coefficient d'aplatissement global A du mélange

s'exprime en intégrant les valeurs partielles déterminées

sur chaque classe granulaire (Tableau 4) :

A =Mei M gi

|

Caractéristique

|

Basalte

|

Calcaire

|

Silexite

|

|

Coefficient d'aplatissement (%)

|

14,93

|

6,1

|

24,93

|

Tableau 4. - Coefficients d'aplatissement des

différents types de granulats

La forme des granulats calcaires est meilleure que

celle des granulats de basalte et de silexite. Ceci indique une

difficulté relative au concassage des basaltes et des silexites due

à leur aspect trop massif. Toujours est-il que les

granulats de silexite ont une forme plus plate que celle des granulats de

basalte.

Des matériaux très anguleux ne se mettent pas

toujours facilement en place et la compacité après compactage

peut ne pas être élevée. C'est ainsi que les graves

concassées, qui comportent une fraction importante de sable rond, sont

plus maniables et plus aisément compactables. Cependant la forme des

granulats a également une forte influence sur la résistance aux

déformations permanentes. En effet les matériaux alluvionnaires

roulés résistent mal à l'orniérage. Une

étude au triaxial de l'influence de la forme des granulats

(roulés ou concassés) sur le comportement des Graves Non

Traitées a montré que les matériaux concassés ont

la meilleure résistance aux déformations permanentes.

1.3. - L'Equivalent de Sables

L'Equivalent de sables est un rapport conventionnel

volumétrique entre les grains fins et les autres. Il permet donc de

caractériser l'importance des fines par une valeur numérique

(Tableau 5).

Cet essai s'applique assez bien aux sols faiblement plastiques et

peut s'appliquer à tous les matériaux grenus.

L'essai est effectué sur la fraction 0/5 mm du

matériau à étudier. On lave l'échantillon, selon un

processus normalisé, et on laisse reposer le tout. Au bout de 20

minutes, on mesure les éléments suivants :

- hauteur H1 : sable propre + éléments fins, -

hauteur H2 : sable propre seulement.

Il existe deux types de mesures en fonction du degré

d'argilosité du matériau. En effet pour les sols par exemple, la

mesure de la hauteur H2 peut être délicate, on substitue à

l'essai visuel, l'essai au piston.

ES=100H2 H1

39

|

Caractéristique

|

Basalte

|

Calcaire

|

Silexite

|

|

Equivalent de Sables (%)

|

50,82

|

45,22

|

52

|

Tableau 5. - Equivalent de sables des

différents types de granulats

L'Equivalent de sables satisfait à tous les niveaux de

trafic. Il indique le degré de pollution des éléments

sableux des granulats. Plus l'Equivalent de sables est élevé,

moins le matériau contient d'éléments fins nuisibles. A

cet égard les calcaires sont moins propres que les basaltes et

les silexites. Cet essai rend compte globalement de la quantité des

éléments les plus fins mais est moins fiable en ce qui concerne

l'aspect qualitatif c'est-à-dire donne peu d'informations sur la nature

minéralogique de ces fines. En effet, il faut savoir si

ces particules fines sont « inertes » c'est-à-dire sont un

simple filler minéral provenant du broyage de la roche par concassage

comme les fines siliceuses ou calcaires, ou s'il s'agit de particules «

actives » c'est-à-dire des particules argileuses qui vont se

gonfler en présence d'eau faisant chuter le frottement interne

jusqu'à l'annuler presque totalement entraînant l'orniérage

de la couche incriminée.

2. - Les essais caractéristiques des

propriétés intrinsèques 2.1. - Masses

volumiques

2.1.1. - Définitions

o La masse volumique absolue

La masse volumique absolue d'un matériau est la masse

de l'unité de volume de ce matériau, déduction faite de

tous les vides, aussi bien des vides entre les grains que des vides à

l'intérieur des grains.

La densité absolue est le rapport de la masse absolue

d'une unité de volume du matériau à température

donnée à la masse du même volume d'eau distillée

à la même température.

o La masse volumique réelle

La masse volumique réelle d'un matériau est la

masse de l'unité de volume de ce matériau déduction faite

des vides entre particules. La déduction ne concerne pas les vides

compris dans le matériau mais seulement ceux entre les particules

(Tableau 6).

La densité réelle est le rapport de la masse

réelle d'une unité de volume du matériau sec dans l'air

à température donnée à la masse d'un égal

volume d'eau distillée à la même température.

o La masse volumique apparente

La masse volumique apparente d'un matériau est la masse

de l'unité de volume du matériau pris en tas, comprenant à

la fois des vides perméables et imperméables de la particule

ainsi que les vides entre particules.

La densité apparente est le rapport de la masse apparente

d'une unité de volume du matériau à la masse d'un

égal volume d'eau distillée à la même

température.

|

Caractéristique

|

Basalte

|

Calcaire

|

Silexite

|

|

Poids spécifique ãs

(kN/m3)

|

27,25

|

24,44

|

24

|

Tableau 6. - Poids spécifiques des

différents types de granulats

40

2.2. - Résistance à l'usure et aux

chocs

2.2.1. - Essai Los Angeles

Cet essai permet de mesurer les résistances

combinées à la fragmentation par choc et à l'usure par

frottements réciproques des éléments d'un granulat

(Tableau 7). Il consiste à mesurer la quantité

d'éléments inférieurs à 1,6 mm produite en

soumettant le matériau à une série de chocs et de

frottements dans la machine Los Angeles. A un coefficient Los Angeles faible

correspond un excellent matériau. Dans la machine Los Angeles,

introduire la prise d'essai M = 5000 g et la charge de boulets de la classe

granulaire choisie. Après 500 rotations de la machine, à une

vitesse régulière comprise entre 30 et 33 tr/min, recueillir le

granulat et le tamiser à 1,6 mm, peser le passant m.

m

Par définition le coefficient Los Angeles est le rapport :

=

LA

× 100

M

2.2.2. - Essai Micro-Deval

L'essai permet de mesurer la résistance à

l'usure par frottements entre les granulats et une charge abrasive (Tableau 7).

Il consiste à mesurer la quantité d'éléments

inférieurs à 1,6 mm produite dans un broyeur, dans des conditions

bien définies, à sec ou en présence d'eau. Plus le

coefficient Micro-Deval est faible, meilleur est le matériau.

Dans les cylindres de la machine, introduire chaque prise d'essai

M = 500 g et la charge abrasive (billes en acier de 10 mm de diamètre)

correspondant à la classe granulaire choisie. Les essais peuvent

s'effectuer à sec ou en présence d'eau. Dans ce dernier cas, on

ajoutera 2,5 litres d'eau par essai. Après rotation des cylindres

à une vitesse de 100 tr/min pendant 2 heures, tamiser le matériau

sur le tamis de 1,6 mm et peser passant m.

m

Par définition le coefficient Micro-Deval est le rapport :

=

M D

× 100

M

Les valeurs de LA et MDE ont été fournis par des

rapports de IK Consultance et du CEREEQ.

|

Caractéristiques mécaniques

|

Basalte

|

Calcaire

|

Silexite

|

|

Los Angeles (%)

|

12,54

|

32,65

|

21

|

|

Micro-Deval (%)

|

16

|

54,7

|

17

|

Tableau 7. - Coefficients Los Angeles et

Micro-Deval des différents types de granulats

Les coefficients Los Angeles et Micro-Deval du basalte et du

silexite sont conformes aux spécifications. Les granulats de

basalte et de silexite montrent une grande résistance à l'usure

et à la fragmentation due à leur aspect trop massif. Cependant le

silexite est moins résistant que le basalte. Les calcaires ont une

faible résistance à l'usure et au frottement.

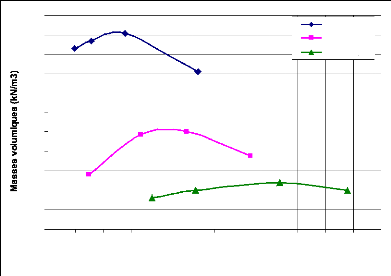

3. - Essai Proctor - Essai CBR

3.1. - Essai Proctor modifié

Cet essai simule l'évolution du sol au cours du

compactage et permet de déterminer pour une énergie de compactage

donnée, la teneur en eau optimale pour obtenir la densité

sèche maximale (Figure 26).

L'essai consiste à compacter l'échantillon dans

un moule standard, à l'aide d'une dame normalisée, à

raison de 55 coups par couche (5 couches). Le compactage s'effectue avec des

teneurs en eau croissantes rapportées au poids du matériau sec.

Après chaque opération on mesure la masse apparente

(ãh) du matériau et la teneur en eau

(w) puis on calcule la masse volumique sèche

(ãd).

41

On trace ensuite la courbe Proctor du matériau avec en

abscisse les teneurs en eau et en ordonnée les masses volumiques

sèches. On détermine ensuite la teneur en eau optimale (w

opt) qui correspond à la masse volumique sèche maximale

(ãd max).

24,5

23,5

22,5

21,5

20,5

19,5

24

23

22

21

20

19

5,5 6 6,5 7 7,5 8 8,5 9 9,5 10 10,5 11 11,5

Teneur en eau (%)

Basalte 0/31,5 Calcaire 0/31,5 Silexite 0/31,5

Fig. 27. - Courbes Proctor des différents

types de granulats

|

Caractéristiques physiques

|

Basalte

|

Calcaire

|

Silexite

|

|

ãd max (kN/m3)

|

24,04

|

21,6

|

20,21

|

|

W opt (%)

|

6,8

|

7,65

|

9,5

|

|

ãs (kN/m3)

|

27,25

|

24,44

|

24

|

|

Porosité n (%)

|

11,84

|

12

|

15,64

|

Tableau 8. - Caractéristiques physiques

des différents types de granulats

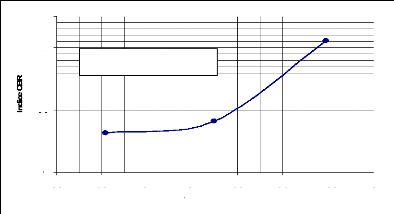

3.2. - Essai CBR

Il sert à caractériser la portance du

matériau c'est à dire la charge qu'il peut supporter sans se

rompre, mais également à mesurer l'aptitude d'une chaussée

à une perméabilité amenée par une forte immersion

en cas de fortes pluies. Le CBR est un nombre sans dimension exprimant en

pourcentage le rapport entre les pressions produisant dans le même temps

un enfoncement donné dans le matériau étudié d'une

part et dans un matériau de référence (13,6 kN) d'autre

part.

Par définition cet indice est pris égal à la

plus grande des deux valeurs suivantes :

- ICBR2 , 5 = 100F2 , 5 13,6 -

ICBR5 =100F 5 20,5

ICBR = max(ICBR2 , 5 ;

ICBR5)

F2, 5 = Force à 2,5 mm d'enfoncement, F5 = Force à

5 mm d'enfoncement.

42

Le matériau est compacté à la teneur en

eau optimale suivant les procédures de l'essai Proctor modifié :

3 moules CBR qui seront compactés respectivement à raison de 55,

25, et 10 coups par couche (5 couches par moule). Après immersion des

moules pendant 4 jours, on détermine son poids, sa densité et sa

compacité. On poinçonne ensuite le moule avec un piston de 4,9cm

de diamètre à une vitesse de 1,27 mm/min. On trace la courbe

indices CBR/Compacités.

On peut alors déterminer les Indices CBR à 25, 95

ou 98 % de compacité (Figure 27 à 32).

250

200

150

100

50

0

88 90 92 94 96 98 100 102

CBR (95%OMP) = 82 CBR (98%OPM) = 160

Com pacité(%)

Fig. 28. - Etude CBR après 96 heures

d'imbibition du basalte 0/31,5 mm

250

150

100

50

0

200

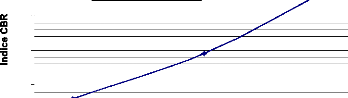

CBR (95% OPM) = 105

CBR (98% OPM) = 162

88 90 92 9496 98 100

Compacité (%)

Fig. 29. - Etude CBR après 96 heures

d'imbibition du silexite 0/31,5 mm

43

350

300

250

CBR (95% OPM) = 230

CBR (98% OPM) = 280

200

88 90 92 94 96 98 100 102

Com pacité(%)

150

100

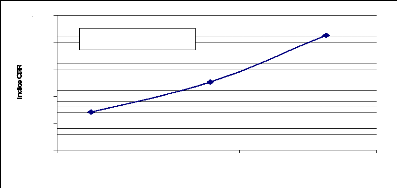

Fig. 30. - Etude CBR après

poinçonnement immédiat du calcaire 0/31,5 mm

300

250

200

150

100

Fig. 31. - Etude CBR après 96 heures

d'imbibition du calcaire 0/3 1,5 mm

50

400

250

200

350

300

150

100

0

88 90 92 94 96 98 100 102

Compacité (%)

88 90 92 94 96 98 100 102

CBR (95%OPM) = 219

CBR (98% OPM) = 305

CBR (95 P) = 165

CBR (95% OPM) = 165

CBR (98 )

CBR (98% OPM) = 220

Com pacité(%)

Fig. 32. - Etude CBR après 8 jours

d'imbibition du calcaire 0/31,5 mm

44

250

50

0

200

150

100

CBR (95%OPM) = 116 CBR (98%OPM) = 170

88 90 92 94 96 98 100 102

Com pacité(%)

Fig. 33. - Etude CBR après 16 jours

d'imbibition du calcaire 0/31,5 mm

|

Indice CBR

|

Basalte

|

Calcaire

|

Silexite

|

|

95 %OPM

|

82

|

219

|

105

|

|

98 %OPM

|

160

|

305

|

162

|

Tableau 9. - Les Indices Portant CBR

après 96 heures d'imbibition des différents types

de

granulats

L'Indice Portant CBR à 95 % de l 'OPM

(Tableau 9) du calcaire (219) est largement supérieur

à celui du silexite (105) et du basalte (82). En se basant sur cet essai

on a tendance à penser, à tort, que le calcaire a les meilleures

performances mécaniques que le basalte. Ceci est du au fait que

malgré la dureté du squelette, le basalte est un matériau

moins cohésif, tirant sa stabilité du seul frottement interne,

donc sujet à l'attrition. C'est ainsi que le CBR à 98 %

de l'OPM peut atteindre 160 chez le basalte, 162 chez le silexite, et plus de

300 chez le calcaire, ce qui démontre clairement les exigences de

compacité des matériaux non liés. On doit avoir au moins

98 % de compacité in situ (BCEOM-CEBTP, 1984).

|

Indice CBR

|

Immédiat

|

4 jours

|

8 jours

|

16 jours

|

|

95 %OPM

|

230

|

219

|

165

|

116

|

|

98 %OPM

|

280

|

305

|

220

|

170

|

Tableau 10. - Tableau de variation de l'Indice

CBR du calcaire en fonction de la durée

d'imbibition

45

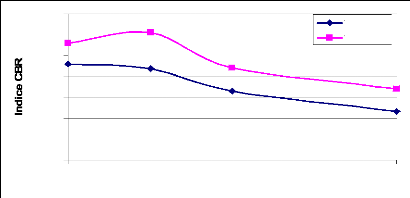

250

200

350

300

150

100

50

0

0 4 8 12 16

Jour

95%OPM

98%OPM

Fig. 34. - Evolution du CBR du calcaire en

fonction de la durée d'imbibition

Il a été observé à 98 % de

compacité que l'Indice Portant CBR du calcaire après 96 heures

d'immersion (305) est supérieur à l'Indice Portant après

poinçonnement immédiat (280) (Tableau 10). Ce

comportement peut laisser penser que la présence de l'eau a

contribué à l'hydratation de la chaux entraînant une

cimentation plus forte. C'est pourquoi il a été

effectué des essais sur des échantillons immergés pour des

durées de 8 à 16 jours pour mieux comprendre l'effet de l'eau

(Figure 33). Le constat est que l'accroissement de la portance n'est pas

un phénomène continu. Au-delà de 96 heures d'imbibition,

la portance du matériau diminue.

Le Tableau 11 donne les spécifications et les

résultats des différentes caractéristiques des

granulats.

|

Caractéristiques

|

Spécifications

|

Basalte

|

Calcaire

|

Silexite

|

|

Fuseau

|

|

0/3 1,5 mm

|

Conforme

|

Non conforme

|

Conforme

|

|

% fines

|

|

4 < f < 10

|

4,6

|

6,9

|

3,6

|

|

ES

|

T1-T2

|

~ 30

|

50,82

|

45,22

|

52

|

|

T3-T4

|

~ 40

|

|

CBR

|

95 %OPM

|

~ 80

|

82

|

219

|

105

|

|

98 %OPM

|

|

160

|

305

|

162

|

|

Porosité

|

|

< 15

|

11,84

|

12

|

15,64

|

|

LA

|

T1-T3

|

S 45

|

12,54

|

32,65

|

21

|

|

T4-T5

|

S 30

|

|

MDE

|

T1-T3

|

S 15

|

16

|

54,7

|

17

|

|

T4-T5

|

S 10

|

|

A

|

|

< 30

|

14,93

|

6,1

|

24,93

|

Tableau 11. - Tableau récapitulatif des

caractéristiques des différents types de granulats

46

|