|

Modelisation du temps de reaction dun systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II

.

DEDICACE

to travail-east cacri6 a ma &rand

mdre

..c/Can'e die qui m

a comik de ses

lien

I e,9c

enc

ent

accorcte fonjue vie.

|

|

~~~ ~~~~

~ ~~~~~ ~~~

|

|

~

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

diction

|

|

|

|

|

|

|

|

|

r~s

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sft

|

|

|

mess

|

trouve

|

|

|

|

id

|

|

|

|

touters

elle

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

REMERCIEMENTS

Ce présent mémoire de fin d'étude est le

résultat de plusieurs efforts consentis dont seule la volonté du

Dieu tout puissant est à l'origine.

Je ne manquerai d'adresser ma profonde gratitude à toutes

ces personnes. Aussi, mes remerciements vont :

> Au Pr. JEAN NGANHOU, pour avoir accepté de

présider le jury de ma soutenance,

> Au Dr. MEVA'A Lucien, pour son encadrement,

> Au Dr. DANWE RAIDANDI, pour avoir accepté d'examiner

mon mémoire,

> Au Dr. NGUIMBIS, pour avoir accepté d'être

membre du jury de ma soutenance,

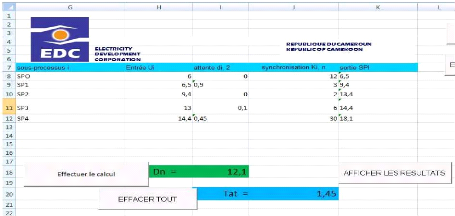

> Au Dr NSANGOU THEODORE, Directeur

Général d'EDC, qui nous a permis

d'effectuer ce stage dans son entreprise.

> A M .TCHOUTIO LEOPOLD, Chef des

Centrales Thermiques d'OYOMABANG I et II, qui nous a

ouvert les portes de sa centrale.

> A mes encadreurs industriels : M. BELL Constantin

Edouard et M. VENSA Mouhamadou qui m'ont permis de mener ce travail à

terme grâce à un appui remarquable,

> Au corps enseignant de L'ENSP, pour leur

disponibilité tout au long de mon cursus,

> A tout le personnel de la centrale thermique d'OYOMABANG

pour leur disponibilité et leur hospitalité,

Je remercie également :

> Tous les membres de ma famille, pour leur soutien

permanent

> Tous mes camarades de la promotion 2010

> Mlle NTENTIE Christelle, pour son soutien infaillible

durant mon cursus.

Finalement, je tiens à exprimer ma profonde

reconnaissance envers mes amis et collègues qui m'ont inlassablement

encouragé tout au long de ce travail.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

GLOSSAIRE

SIGLES

|

DEFINITIONS

|

EDC

|

Electricity development corporation

|

ENS

|

Evènement Non Souhaité

|

Dn

|

Temps de réaction

|

RIS

|

Réseau interconnecté sud

|

Black-

out

|

Coupure d'électricité dans tout le

réseau

|

SI

|

Système industriel

|

GRAI

|

Graphe à Résultats et Activités

Inter-reliés

|

LAP

|

Laboratoire d'automatique et de productique (université

de

Bordeaux I)

|

CC

|

Chef de la centrale

|

DI

|

Demande d'intervention

|

OT

|

Ordre de travail

|

PT

|

Permit de travail

|

JSA

|

Job safety Analysis

|

FMD

|

Fiabilité - Disponibilité -

Maintenabilité

|

ENSP

|

Ecole Nationale Supérieure Polytechnique

|

|

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

RESUME

Le travail effectué porte sur la modélisation

du temps de réaction d'un système industriel. Il s'agit, de

mettre sur pied les meilleures techniques de réaction des

systèmes industriels suite à un évènement non

souhaité qui perturbe le fonctionnement normale du système.

Pour appliquer le modèle, nous avons choisit la

centrale thermique d'Oyomabang, qui est une centrale d'appoint et de secours ;

dont l'amélioration de la réactivité permettrait d'agir

rapidement, non seulement pour améliorer les paramètres du RIS

(tension, etc..), mais aussi pour alimenter les secteurs prioritaires de la

capitale en courant électrique, en cas de black- out total.

La démarche adoptée pour le conduire ce travail

est la suivante :

> Présenter les systèmes industriels de

façon générale,

> Faire une présentation de la

réactivité des systèmes industriels

> Présenter le fonctionnement de la centrale, pour

identifier sa hiérarchisation et les acteurs qui entrent en jeux dans le

processus de traitement des Evènements Non Souhaités et de prises

de décisions.

> Identifier le mode de traitement des

évènements non souhaités, qui perturbent la production

d'électricité,

> Définir les paramètres du modèle

> Evaluer le temps de réaction

> Réduire le temps de réaction par l'algorithme

proposé

> mettre sur pied un système de

réactivité qui doit mettre en oeuvre les techniques qui assurent

une meilleure réactivité et exploiter les retours

d'expériences dans le but d'une amélioration continue de la

réactivité.

Nos travaux nous permettent de gagner 5 (cinq)

minutes en traitement des Evènements Non Souhaités qui

n'interrompt pas la production et 30 (trente) minutes sur le

traitement des incidences (celles qui interrompt la production) ; Sur une

durée de traitement qui oscille entre 120 et 180

minutes en moyenne.

Mots clés : temps de

réaction, temps d'attentes, Evènement Non Souhaité,

Système

Industriel.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

ABSTRACT

The work focuses on modeling the reaction time of an

industrial system. This is, to establish the best reaction techniques for

industrial systems as a result of unwanted event that disrupts the normal

functioning of the system.

To apply the model we chose the thermal power plant

Oyomabang, which is a standby and rescue, including improving the reactivity

would act quickly, not only to improve the RIS settings (voltage, etc. ..), but

also to feed the priority sectors of the capital in electricity, in case of

blackout.

The approach for conducting this work is as follows:

> Introduce the industry in general

> Making a presentation on the reactivity of industrial

systems

> Present the operation of the plant to identify its

hierarchical and actors that come into play in the process of undesirable event

and decision making.

> Identify the method of treatment for unwanted events that

disrupt the production of electricity,

> Define the model parameters

> Assess the reaction time

> Reduce response time by the algorithm

> Setting up a system of reactivity should implement

techniques that provide improved responsiveness and use the feedback with the

aim of continuous improvement in responsiveness.

Our work allows us to win 5 (five) minutes of

treatment undesirable event that does not interrupt production and 30

(thirty) minutes on the treatment effects (those that interrupt the

production), on the duration of treatment varies between 120 and 180

minutes on average.

Keywords: reaction time, waiting

time, undesirable event, Industrial Systems.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

LISTE DES FIGURES

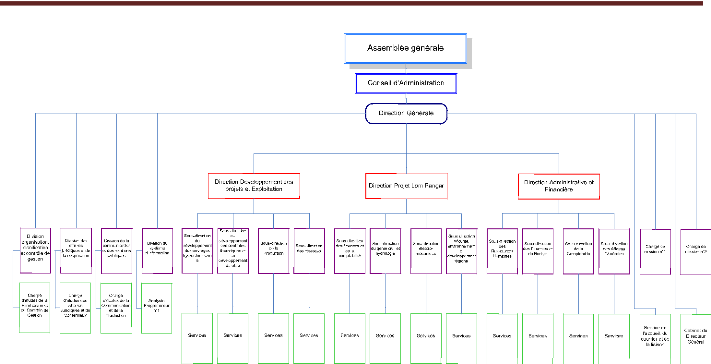

Figure 1 : organigramme d'EDC 13

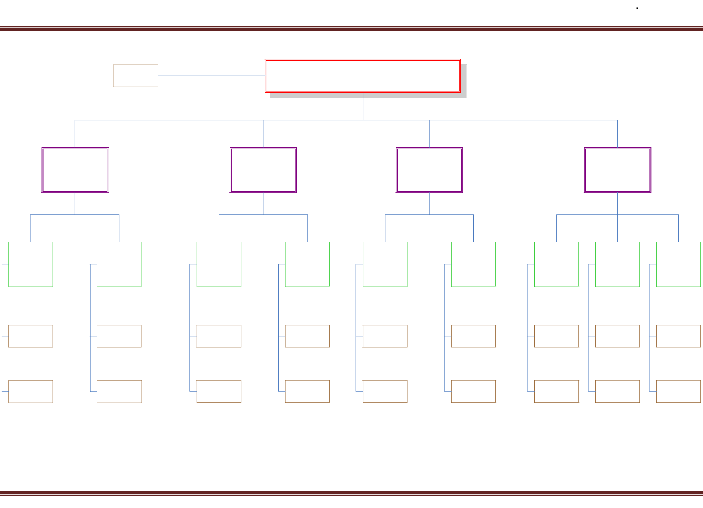

Figure 2 : organigramme de la direction du projet Lom

Pangar. 15

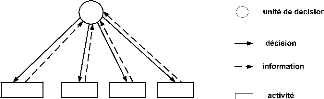

Figure 3 : Structure centralisée 19

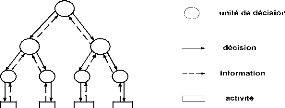

Figure 4 : structure hiérarchisée

20

Figure 5 : Structure coordonnée 21

Figure 6 : Structure distribuée 21

Figure 7 : Structure décentralisée

21

Figure 8 : Structure distribuée supervisée

22

Figure 9 : le système de pilotage et le

système piloté 24

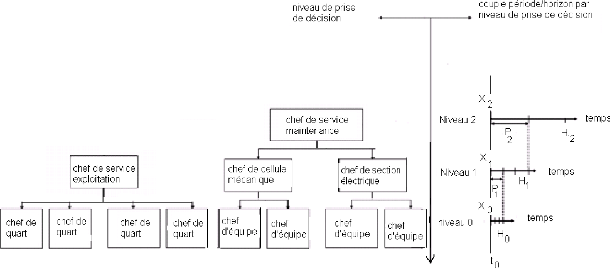

Figure 10 : niveaux de planifications. 24

Figure 11 : Exemple de grille GRAI 25

Figure 12 : caractérisation temporelle d'un niveau

26

Figure 13 : Classifications des évènements

potentiels 29

Figure 14 : Le transfert `réfléchi-reflexe'

32

Figure 15 : Déploiement de la

réactivité industrielle 33

Figure 16 : Décomposition du temps de

réaction 35

Figure 17 : procédure de réaction sur trois

niveaux 36

Figure 18 : positions relatives possibles entre tO et Xm

(o) sur un niveau m 39

Figure 19 : objectif de la modélisation

39

Figure 20 : Grafcet de traitement des erreurs.

41

Figure 21 : les niveaux et leurs sous-processus.

42

Figure 22 : Exemple de circuit sur 3 niveaux (N=2)

43

Figure 23 : durée et changement d'état dans

un sous-processus Spi 45

Figure 24 : Représentation par un réseau de

pétri de la dynamique de traitement 45

Figure 25 : réduction empirique des temps

d'attente sur un niveau 50

Figure 26 : présentation schématique de la

salle des machines 54

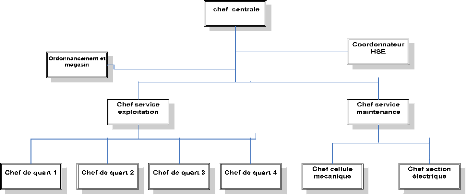

Figure 27 : Organigramme de la centrale 56

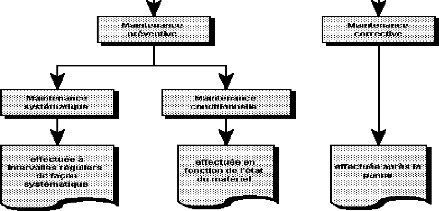

Figure 28 : différentes formes de maintenance

58

Figure 29 : Les principales catégories d'ENS en

gestion de production et en

maintenance 64

Figure 30 : modélisation du processus de

traitement 69

Figure 31 : couple horizon/période par niveau de

prise de décision 73

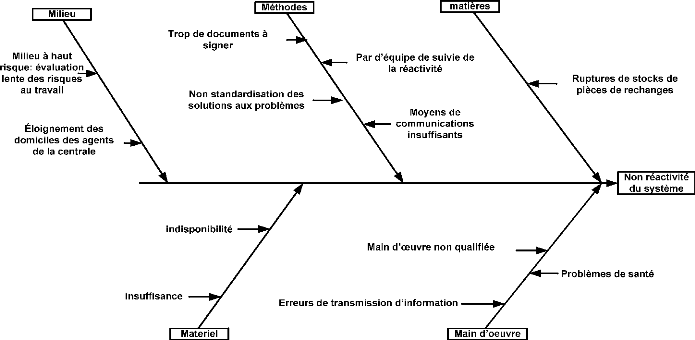

Figure 32: diagramme d'Ishikawa 85

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

LISTE DES TABLEAUX

Tableau 1 : les états de traitement dans les

sous-processus i 41

Tableau 2 : répartition des taches au sein de l'entreprise

61

Tableau 3 : métiers de la maintenance 62

Tableau 4 : traitement des ENS sans interruption de production

70

Tableau 5 : traitement des incidences 71

Tableau 6 : activités dans les sous-processus en

traitement périodique. 75

Tableau 7 : temps d'activité dans les sous-processus en

traitement périodique. 76

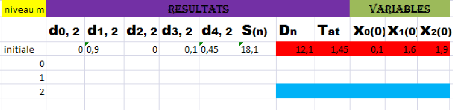

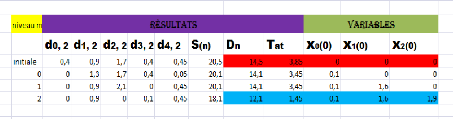

Tableau 8 : Paramètres du système 77

Tableau 9 : Données initiales calculées 77

Tableau 10 : configuration initiale 79

Tableau 11 : réduction du temps niveau 0 80

Tableau 12 : réduction du temps niveau 1 80

Tableau 13 : réduction du temps niveau 2 81

Tableau 14 : récapitulatif. 81

Tableau 15 : activités dans les sous-processus en

traitement évènementiel. 83

Tableau 16 : temps d'activité dans les sous-processus en

traitement évènementiel. 84

Tableau 17 : identifications des indicateurs de

réactivités. 86

Tableau 18 : fiche d'identification et de traitements des ENS

87

Tableau 19 : analyse FMD de la centrale. 87

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

SOMMAIRE

DEDICACE 1

REMERCIEMENTS 2

GLOSSAIRE 3

RESUME 4

ABSTRACT 5

LISTE DES FIGURES 6

LISTE DES TABLEAUX 7

SOMMAIRE 8

INTRODUCTION GENERALE 11

CHAPITRE I : CONTEXTE ET

PROBLEMATIQUE

I.1. L'ENTREPRISE EDC 12

I.1.1. Historique. 12

I.1.2.structure et organisation d'EDC 12

I.1.3. organigramme d'EDC 12

I.1.4. fiche d'identification de l'entreprise. 14

I.1.5. Direction du projet Lom Pangar. 14

I.2.PROBLEMATIQUE 16

CHAPITRE II : PRESENTATION GENERALE DES SYSTEMES

INDUSTRIELS

II.1. ORGANISATION DES SYSTEMES INDUSTRIELS. 17

II.1.1. concepts et définitions

générales . 17

II.1.2. structure des systèmes industriels 19

II.1.3. Structure hiérarchisée 22

II.2 PRESENTATION D'UN MODELE DECISIONNEL : LE MODELE DE DECISION

GRAI (GRAPHE A RESULTATS ET ACTIVITES INTER-RELIES) 24

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

II.2.1.Généralités sur les niveaux de

planifications. 24

II.2.2. Rappel sur le concept de la méthode GRAI

25

II.2.3. Les niveaux de décision 26

CHAPITRE III : REACTIVITE DES SYSTEMES INDUSTRIELS

III.1. DEFINITIONS 27

III.2.DEFINITIONS ET CARACTERISTIQUES DES FONCTIONS DE DECISIONS

28

III.2.1.fonctions reflexes 28

III.2.2. fonctions réfléchies 28

III.3.PRISE EN COMPTE DES EVENEMENTS PAR LES FONCTIONS DE

DECISION 29

III.4.CLASSIFICATION DES EVENEMENTS POTENTIELS 29

III.5.LA PROBLEMATIQUE DE LA REACTIVITE DANS LES SYSTEMES

INDUSTRIELS 30

III.6.ELABORATION D'UN REFLEXE : LE TRANSFERT REFLECHI-REFLEXE

31

III.7.MISE EN OEUVRE DE LA REACTIVITE INDUSTRIELLE PAR UNE

DEMARCHE DE PILOTAGE 32

CHAPITRE IV : MODELISATION DU TEMPS DE REACTION D'UN

SYSTEME HIERARCHISE

IV.1 DEFINITION DU TEMPS DE REACTION. 34

IV.2 PRESENTATION DES MODELES DE TEMPS DE REACTION EXISTANT.

34

IV.2.1. Décomposition du temps de réaction.

35

IV.2.2. Modélisation du processus de traitement.

36

IV.2.3. Évaluation du temps de réaction d'un

Niveau : Dn 36

IV.2.4. Expressions des valeurs minimales

(Dnmin ) et maximales

(Dnmax) de Dn 37

IV. 3. EXPRESSION DU MODELE ADAPTE. 38

IV.3.1. procédure de traitement de l'ENS. 38

IV.3.2. hypothèses d'étude 38

IV.3.3. objectifs 39

IV.3.4.processus de traitement d'un ENS 40

IV.3.5.modélisation du processus. 44

IV.3.5.1. définition des paramètres 45

IV.3.5.1.1. Paramètres du processus 44

IV.3.6. Modélisation de la dynamique du traitement

dans un sous-processus. 45

IV.4. ÉVALUATION DU TEMPS DE REACTION. 47

IV.4.1. détermination de la date de sortie de

l'évènement du sous-processus 47

IV.4.2. Généralisation à l'ensemble du

processus. 48

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

IV.5. EXPRESSION DU TEMPS DE REACTION DU SYSTEME DN. 49

IV.6. ESSAI DE MINIMALISATION DU TEMPS DE REACTION 49

IV.6.1. Évaluation des temps d'attentes dans le

processus. 49

IV.6.2. Approche empirique de réduction des temps

d'attentes 50

IV.7. EXPRESSION DU TEMPS DE REACTION DU SYSTEME EN CONDUITE

EVENEMENTIELLE : Dn 52

CHAPITRE V : APPLICATIONS AUX CENTRALES THERMIQUES

D'OYOMABANG I ET II

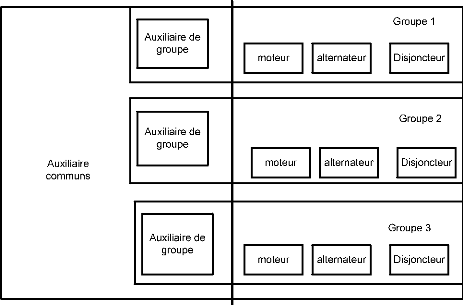

V.1.PRISE EN MAIN DE LA CENTRALE. 53

V.1.1.fonctionnement, équipements et structure.

53

V.1.2.Maintenance 57

V.2.MODELISATION DES TEMPS D'ATTENTES SUITE A UN EVENEMENT NON

SOUHAITE (ENS). 63

V.2.1. définition et traitements des

évènements non souhaités (ENS). 63

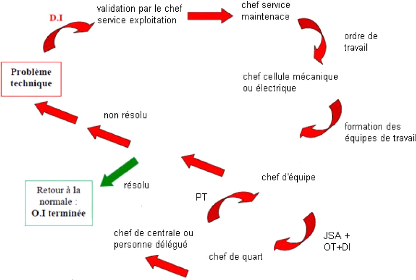

v.2.2.modélisation du processus. 68

V.2.3. modélisation de la dynamique de traitement des

ENS. 69

V.2. 4.évaluation du temps de réaction.

74

V.2.5.expression du temps de réaction du

système. 79

V.3.OPTIMISATION DES TEMPS D'ATTENTE SUITE A UN EVENEMENT NON

SOUHAITE (ENS). 79

V.3.1.Evaluation des temps d'attentes dans le processus.

79

V.3.2 .Application de l'algorithme de réduction des

temps d'attente. 79

V.3.3. Interprétation des résultats. 81

V.4. TRAITEMENT EVENEMENTIEL. 82

V.4.1. Suppression des temps d'attentes. 82

V.4.2. Ajustement des temps des différentes

étapes. 82

V.5.IMPLEMENTATION DE LA REACTIVITE AUX CENTRALES THERMIQUES

D'OYOMABANG I ET II. 84

V.5.1. analyses des causes de non réactivité et

des leviers d'actions 84

V.5.2. amélioration de la réactivité

86

CONCLUSION GENERALE 89

BIBLIOGRAPHIE 90

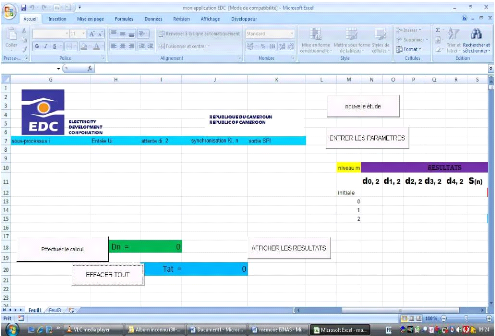

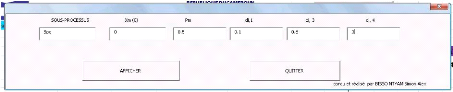

ANNEXE : APPLICATION SOUS EXCEL 92

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

INTRODUCTION GENERALE

EDC, entreprise crée par décret du

président de la république le 29 Novembre 2006, pour la promotion

du secteur d'électricité au Cameroun, est engagé dans la

réalisation des centrales thermiques dans les zones à fortes

demande d'électricité du RIS (programme thermique

d'urgence) et la réalisation de l'usine de

pied de Lom Pangar ; doit s'assurer que ces dernières,

soient promptes à réagir à un évènement qui

viendrait perturber la production.

Les entreprises jusqu'à lors ne possédant

presque pas de méthodes de réactivité, ne pouvaient que

compter sur l'expérience, les méthodes heuristiques, le sens des

responsabilités et la conscience professionnelle de ses agents pour

garantir une réaction prompte suite aux évènements

perturbateurs. Il est donc important de leur proposer une méthode

élaborer (construite) d'évaluation, d'implémentation et

d'amélioration de la réactivité.

Ceci étant, le présent mémoire propose

une modélisation en vue de l'optimisation (diminution) du temps de

réaction des entreprises faces aux évènements

perturbateurs, et s'articule en 5 chapitres :

> Un premier chapitre est consacré au contexte et

à la problématique, où il sera question de situer le cadre

dans lequel l'étude est faite, mais aussi ressortir clairement les

préoccupations qui doivent trouver solutions dans la suite du

travail.

> Un deuxième chapitre qui portera sur la

présentation des systèmes industriels en général

> Un troisième chapitre qui présentera la

réactivité des systèmes industriels

> Un quatrième chapitre qui présentera la

modélisation proposée

> En fin un cinquième chapitre qui sera

consacré à l'application aux centrales thermiques d'OYOMABANG I

et II ; dont la finalité sera de faire des propositions pour

l'amélioration de la réactivité en tenant compte de la

modélisation faite.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales

thermiques d'OYOMABANG I et II .

CHAPITRE I : CONTEXTE ET PROBLEMATIQUE

I.1. L'entreprise EDC

I.1.1. Historique.

Créée par décret du président de

la République le 29 Novembre 2006 EDC (Electricity Development

Corporation), est une société chargée de la gestion du

patrimoine publique et de la promotion des investissements dans le secteur de

l'électricité au Cameroun. Cette structure, dont le capital est

détenu majoritairement par l'État, a la charge de construire et

de gérer toutes les infrastructures nécessaires au

développement du secteur de l'énergie au Cameroun. En outre, il

revient à EDC d'accroître l'offre d'énergie

électrique en direction des entreprises et des ménages

conformément aux engagements du chef de l'État. C'est aussi EDC

qui doit assurer la gestion et la régulation des fleuves du bassin; afin

de maintenir le nécessaire équilibre entre les divers

opérateurs intervenant dans le secteur de la production de

l'énergie électrique. Le premier grand défi d'EDC est la

mobilisation des financements nécessaires pour la construction du

barrage de retenu de Lom Pangar (projet hydroélectrique qui inclut un

barrage de 50 mètres de haut, une retenue de 610 km2 et une usine

hydroélectrique produisant environ 30 MW).

I.1.2.Structure et organisation d'EDC

EDC dispose d'une organisation de type hiérarchique et

fonctionne grâce à un conseil d'administration, une direction

générale et trois (03) directions centrales, à savoir :

> Une Direction de développement des projets et

exploration

> Une Direction de projet Lom Pangar

> Une Direction Administrative et financière

A la tête de chaque direction, se trouve un directeur

aidé dans sa mission par une équipe constituée de sous-

directeurs, cadres, d'agents de maîtrise et employés.

La direction de projet Lom Pangar constitue notre cadre d'accueil

au sein de cette structure.

I.1.3. Organigramme d'EDC

L'organigramme de l'entreprise est représenté

ci-contre :

Figure 1 : organigramme d'EDC

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

I.1.4. fiche d'identification de l'entreprise.

|

Raison sociale

|

Electricity Development Corporation

|

|

Siège social

|

Yaoundé (Cameroun)

|

|

Capital

|

5 000 000 000 F CFA

|

|

Année de création

|

2006

|

|

Statut juridique

|

Société à capital public avec

Conseil d'Administration

|

|

Directeur général

|

Dr. Théodore NSANGOU

|

|

Adresse

|

BP : 15 111 Yaoundé-Cameroun

|

|

Téléphone

|

(237) 22 23 19 30

(237) 22 23 10 89

|

|

Fax

|

(237) 22 23 11 13

|

|

Site Internet

|

www.edc-cameroon.com

|

|

|

Adresse email

|

info@edc-cameroon.com

|

|

|

Secteurs d'activité

|

Électricité

|

|

Logo

|

|

|

I.1.5. Direction du projet Lom Pangar.

La direction du projet Lom Pangar, est en charge de

développer le projet d'aménagement hydroélectrique de Lom

Pangar sur le Lom dans la région de l'Est du Cameroun. Le projet

d'aménagement hydroélectrique de Lom Pangar a pour objectif la

création d'une retenue d'eau de 6 Milliards de m3 en amont du barrage

pour permettre :

· d'augmenter le débit garanti disponible en

période d'étiage aux usines hydroélectriques

situées en aval (Song loulou, Edéa, et conditionne la

construction de Nachtigal);

· de produire de l'énergie électrique par

l'usine de pied qui sera évacuée vers Bertoua par une ligne de 90

kV.

Modélisation du temps de reaction d'un systime industriel

: Application aux centrales thermiques d'OYOMABANG I et II

Secrétaire de

Direction

Directeur Projet Lom Pangar

Chef Service

Amenagement

Genie Civil

Chef de bureau

n°1

Chef de bureau

n°2

Chef Service

Hydrologie

Chef de bureau

n°1

Chef de bureau

n°2

Sous Directeur

Sécurité,

Environnement

et

développement

egional

Chef Service

S~curit~

Chef de bureau

n°1

Chef de bureau

n°2

Chef Service

Environnement

Chef de bureau

n°1

Chef de bureau

n°2

Chef Service

Communication

Communautaire

et

Développement

egional

Chef de bureau

n°1

Chef de bureau

n°2

Figure 2 : organigramme de la direction du projet Lom

Pangar.

Redige et soutenu par : BI55O NTYAM 5imon Alex Page 15

Chef Service Suivi

des Financements

Chef Service Suivi

des contrats et

Assurances

Chef de bureau

n°1

Chef de bureau

n°1

Chef de bureau

n°2

Chef de bureau

n°2

Sous Directeur

Financier

Sous Directeur Genie

Civil et Hydrologie

Sous Directeur

Electromecanique

Chef Service

Amenagement

Centrales

Chef Service

Amenagement

éseaux

Electriques

Chef de bureau

n°1

Chef de bureau

n°1

Chef de bureau

n°2

Chef de bureau

n°2

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

I.2.problématique

L'électricité est devenu un élément

essentiel à notre bien être. Son indisponibilité peut avoir

des conséquences graves, surtout quand elle concerne des secteurs

prioritaires tels que :

> Les hôpitaux

> Les ministères

> Le quartier général des armés

> La présidence de la république.

> Etc....

En d'autres termes, le désarroi des consommateurs

d'électricité est d'autant plus grand quand

l'électricité tarde à venir. Il est donc un challenge pour

les entreprises qui produisent l'électricité de la

rétablir rapidement en cas de coupure provoquée par un ENS. EDC

dans le cadre du programme thermique d'urgence et du projet de la mise sur pied

de l'usine de production de 30 MW d'électricité à Lom

Pangar doit concevoir des systèmes qui soient capable de réagir

avec sérénité et dans un délai très court

face à un incident qui interrompt la production. Il y a donc une

question centrale à poser : Comment modéliser le temps de

réaction d'une centrale thermique ou hydraulique afin d'assurer une

meilleure réactivité ?

Pour s'assurer de l'efficacité de la

modélisation, nous avons choisi comme modèle d'étude, les

centrales thermiques d'Oyomabang I et II. Cette centrale thermique qui est

située à Yaoundé, joue un rôle très important

dans le système de production d'AES-SONEL ; car c'est une centrale

d'appoint et de secours. L'amélioration de la réactivité

de celle-ci permettrait de maintenir les secteurs prioritaires de la capitale

en éclairage permanent. Ce travail s'avère complexe compte tenu

des différents aspects à prendre en compte tels que les

ressources humaines, les ressources techniques, le système d'information

au sein de la structure. Il est donc primordial de bien définir le cadre

de l'étude, d'établir les objectifs visés ainsi que les

hypothèses qui les soustendent, l'intérêt de l'étude

et la méthodologie adoptée.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

CHAPITRE II : PRESENTATION GENERALE DES

SYSTEMES INDUSTRIELS

|

|

II.1. organisation des systèmes industriels.

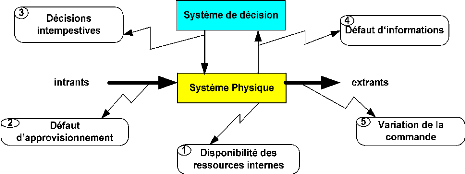

[002]

II.1.1. concepts et définitions

générales.

II.1.1.1. conduite des systèmes

industriels.

Conduire un système industriel revient à

prendre les décisions (mesures) nécessaires à

l'évolution du système pour atteindre les objectifs fixés,

à savoir développer et livrer un produit ou un service de

qualité, en maîtrisant les ressources et les délais.une

fois le processus lancé , il est question de :

> Corriger en permanence l'écart par rapport aux

objectifs ;

> Modifier éventuellement la trajectoire, lorsque

l'environnement extérieur change et montre que les objectifs

fixés au départ ne peuvent plus être maintenu.

Les décisions de modifications des objectifs sont prises

en fonctions des performances du système, de l'influence et de

l'état de l'environnement.

II.1.1.2. système décisionnels dans

les systèmes industriels.

La décision c'est la restriction d'un domaine de

valeur d'une variable, le tri sur plusieurs domaines ou valeurs, ou bien le

classement sur plusieurs valeurs ou domaines. En d'autres termes,

décider, c'est choisir entre plusieurs possibilités.

Le système décisionnel requis par le SCM

(supply Chain Management) s'appuie sur un système d'information. Le

système d'information est le support et la mémoire des

transactions des informations. La transaction de

l'information concerne l'acquisition, le transfert, le stockage et l'affichage

des données. Ainsi, des tableaux de bord permettent-ils simplement

d'alimenter un décideur en informations ? Par contre,

l'analyse de l'information est un

élément de l'activité de prise de décision.

Au-delà du système d'information, le système

décisionnel est l'organisation par laquelle le système tout

entier est conduit, définissant les décideurs à tous les

niveaux hiérarchiques et ce sur le court, moyen et long terme.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Les décideurs doivent aujourd'hui prendre en compte un

plus grand nombre de paramètres afin d'optimiser leur décision et

ainsi améliorer leur performance industrielle.

II.1.1.3. Agrégation de

données

Le concept d'agrégation (par opposition au

détail) est généralement défini comme une forme

d'idée par laquelle un ensemble de données présentant des

caractéristiques communes peut être remplacé par une

donnée ou une variable agrégée. La nécessité

d'agréer les données s'impose lorsqu'on a une multitude de

données hétérogènes et que le détail n'est

pas important pour la prise de décision.

II.1.1.4. Niveau

décisionnel

Le concept d'agrégation présenté

précédemment permet de proposer des structures basées sur

une décomposition en niveaux décisionnels. A chaque niveau de

décision correspond un degré d'agrégation des

données et des variables de décisions. Plus le niveau est

élevé, plus le degré d'agrégation est

élevé.

Les niveaux de décision permettent une

décomposition progressive du problème de gestion .Ce qui limite

le volume et la variété des données à chaque

niveau, diminuant ainsi la complexité du problème sur le

niveau.

II.1.1.5. Cohérence et Robustesse.

Une structure décisionnelle multi-niveau ne peut

fonctionner d'une façon satisfaisante que si d'une part, la

décision élaborée par le niveau supérieur assure

l'existence des solutions au niveau inférieur. D'autre part, toute

solution élaborée au niveau inférieure doit satisfaire la

décision du niveau supérieur. Cette analyse a permit la

définition des concepts de robustesse et de cohérence relatifs

respectivement aux décisions prises aux niveaux supérieure et

inférieur.

Cohérence et robustesse sont deux notions duales qui

sont associés à un niveau décisionnel relativement

à ses niveaux supérieur et inférieur. La cohérence

correspond à la capacité d'un niveau à prendre des

décisions respectant les contraintes imposées par le niveau

supérieur. La robustesse quant à elle représente la

capacité du niveau à produire des décisions compatibles

avec les contraintes du niveau inférieur.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

II.1.2. structure des systèmes

industriels

Il existe différentes structures de systèmes

industriels. Le choix du type à implanter est fonction de la structure

du système opérant et des objectifs poursuivis. Nous avons entre

autres :

> La structure centralisée

> La structure hiérarchisée

> La structure coordonnée

> La structure distribuée

> La structure décentralisée

> La structure distribuée supervisée

II.1.2.1.Structure centralisée

C'est un type de structure très classique. Elle se

caractérise par un pilotage localisé au sein d'une ressource

unique qui supervise la production et gère seule, en temps réel,

les événements qui surviennent tout au long de la production

(fig.1). Elle est plus adaptée pour les petits et moyens

systèmes. L'avantage est que l'unité de décision a une vue

complète sur tout le système et il n'y a pas de conflits

décisionnels. Par contre, elle est vulnérable dans la mesure

où un dysfonctionnement de l'unité de décision peut

facilement entrainer la paralysie de tout le système.

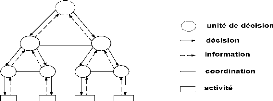

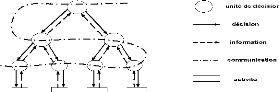

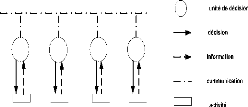

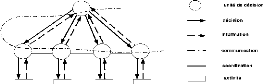

Figure 3 : Structure centralisée

II.1.2.2 Structure hiérarchisée

Chaque niveau coordonne les unités de pilotage du

niveau inférieur, et ce jusqu'au niveau le plus bas. La relation,

à un niveau donné, est donc de dépendance vis à vis

du niveau supérieur et de dominance vis à vis du niveau

inférieur. Chaque décision est élaborée au niveau

où un

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II

problème est détecté. Les niveaux

inférieurs traitent cette décision comme une contrainte et

transmettent en retour une information de suivi au niveau supérieur. La

gestion temps réel concerne les niveaux atelier, cellules, postes de

travail et automates.

Une telle structure a pour avantage la décomposition

des objectifs généraux en une succession de sous-objectifs de

dimension et de complexité acceptable. Par contre, on y note la

difficulté d'agréger les informations souvent

hétérogènes venant des branches différentes et

surtout le manque de communication entre les différentes unités

de décision, en particuliers entre celles d'un même niveau

dépendant d'une même unité de décision du niveau

supérieur. Par ailleurs, chaque unité de décision a une

vue partielle du système. Par conséquent, il est difficile

d'obtenir un optimum global d'un problème donné. Car, on ne

pourra optimiser que localement mais la somme des optimums locaux ne donnera

certainement pas l'optimum global recherché.

Figure 4 : structure

hiérarchisée

II.1.2.3 Structure coordonnée

Elle correspond à un ensemble de structures

hiérarchisées où une coopération est possible au

sein d'un même niveau. Ces structures accroissent la capacité de

décision au sein de chacun de ces niveaux. On accroit ainsi l'autonomie

et la capacité de décision au sein de chaque niveau. Ce qui aide

à la résolution locale des problèmes décisionnels

sans se référer systématiquement aux niveaux

supérieurs. On a donc un gain de réactivité. La

concrétisation de cette coopération peut se faire par exemple

à travers un simple échange d'informations entre acteurs d'un

même niveau.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 5 : Structure coordonnée

II.1.2.4 Structure distribuée

Elle est semblable aux deux précédentes et a

pour avantage de résoudre le problème de communication entre les

différentes unités de décision des différents

niveaux. Ainsi, tous les centres de décisions ont à leur

disposition des informations provenant des autres unités. Toutes les

unités de décisions ont une vision globale de l'état de

tout le système. Elles peuvent donc prendre leurs décisions avec

peu de risques de contradiction avec celles prises par d'autres unités

de décision.

Figure 6 : Structure distribuée

II.1.2.5 Structure décentralisée

Ici, aucune unité de décision ne domine sur les

autres, car toutes sont au même niveau hiérarchique. Elles doivent

donc s'auto organiser pour assurer les taches globalement cohérentes.

Toute moindre défaillance dans la circulation de l'information peut

être fatale à tout le système. La communication a donc une

place très importante dans ce type de structure.

Figure 7 : Structure

décentralisée

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

II.1.2.6 Structure distribuée

supervisée

Ce type de structure est un compromis entre la structure

décentralisée et la structure distribuée. Elle se

caractérise par un ensemble d'unités de décision

coopérant entre elles sous le contrôle d'une même

unité de décision superviseur. Celle-ci possède ainsi une

vision plus globale du processus de production et à pour rôle

d'imposer, de conseiller ou de modifier une décision afin de respecter

un objectif global. Les unités supervisées se coordonnent pour

mettre en oeuvre les décisions fixées par le superviseur. Cette

étude présente une performance plus élevée en

termes de flexibilité et de réactivité. En effet, chaque

unité est à mesure de communiquer et coopérer en cas de

perturbation et est capable de remettre en cause la décision

initiale.

Figure 8 : Structure distribuée

supervisée

II.1.3. Structure hiérarchisée

Le plus souvent, l'architecture décisionnelle d'une

entreprise est divisée en trois niveaux : stratégique, tactique

et opérationnel, correspondant respectivement à des horizons

à long, moyen et court terme. La structure hiérarchisée

est organisée en niveau avec une certaine hiérarchie. Au sommet,

le niveau le plus élevé, qui définit les objectifs

généraux et la base constituée des activités

exécutoire de production. Quelques problématiques et travaux

rattachés à chacun des niveaux décisionnels sont

présentés ci-dessous :

II.1.3.1. Niveau stratégique

Ce niveau, regroupe toutes les décisions

stratégiques de l'entreprise. Ces décisions, prises par

la

direction générale, sont des orientations sur le long terme

(de 6 mois à plusieurs années), comme,

par exemple, la

recherche de nouveaux partenaires industriels, la sélection des

fournisseurs et

sous-traitants, mais aussi les décisions d'ouverture

ou de fermeture de certains sites de

production ou leur

délocalisation, l'affectation d'une nouvelle zone de marché

à un centre de

distribution (entrepôt), le développement

d'un nouveau produit, la configuration de l'usine, son

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II

mode de fonctionnement, ainsi que les objectifs financiers

à atteindre (volume de production, nouveaux marchés, ...).

II.1.3.2. Niveau tactique

Le niveau décisionnel tactique s'intéresse aux

décisions à moyen et long terme (de quelques semaines à

quelques mois) qui devront être mises en application pour déployer

la stratégie décidée par l'entreprise. Les

décisions de ce niveau sont prises par les cadres de la production et

les chefs d'atelier. Elles portent sur les problèmes liés

à la gestion des ressources de l'entreprise, en particulier la

planification des activités sur ces

ressources.il est à noter que

ce niveau tactique a été très peu étudié par

les industriels et les scientifiques.

II.1.3.3 Niveau

opérationnel

En ce qui concerne le niveau opérationnel, les

décisions ont une portée plus limitée dans l'espace et

dans le temps (décisions sur la journée ou sur la semaine). Elles

sont prises par les chefs d'équipe et éventuellement les

opérateurs de production. A ce niveau, les décisions tactiques

génèrent un plan détaillé de production applicable

au niveau d'un atelier ou même d'un poste de travail.

Ces trois catégories de décisions

diffèrent non seulement par leur horizon, mais aussi par le niveau de

responsabilité des décideurs et par le niveau d'agrégation

des informations utilisées. On peut aussi différencier ces trois

catégories par l'incertitude régnant sur les données

manipulées et en particulier sur les commandes. A un niveau

stratégique, les commandes sont gérées essentiellement

sous forme de prévisions, obtenues par des calculs statistiques et des

études de marchés ; par nature, elles ne sont pas sûres et

peuvent être réévaluées à chaque remise en

cause des décisions à long terme. Les décisions tactiques

sont prises à partir de commandes fermes et de prévisions. Elles

sont entachées de moins d'incertitude, mais doivent aussi être

régulièrement remises en cause. A un niveau opérationnel,

on travaille sur des données fermes en grande majorité, mais

l'incertitude ne disparaît pas totalement (commandes urgentes,

annulées, etc.), même si elle est rarement prise en compte.

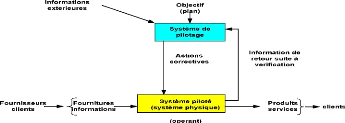

L'ensemble du système de décision et du

système d'information constitue le système de pilotage ou

conduite des systèmes industriels. Le système de

production se réduit ainsi à deux systèmes : le

système de pilotage et le système piloté.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 9 : le système de pilotage et le

système piloté

II.2 présentation d'un modèle

décisionnel : Le modèle de décision GRAI (Graphe

à Résultats et Activités Inter-reliés) [009].

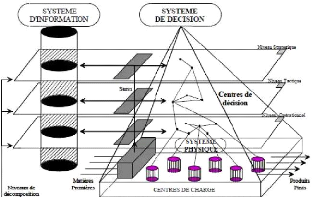

II.2.1.Généralités sur les niveaux de

planifications.

En se référant à l'approche

systémique des organisations, il est possible de décomposer le

système de production (figure 10) en trois sous-systèmes : le

sous-système physique, le soussystème d'information, le

sous-système décisionnel. Il est possible de décrire les

décisions pour chaque niveau de décomposition temporel.

Au niveau opérationnel, le système de gestion de

production est représenté par la coordination entre le

sous-système de décision et le sous-système d'information.

Les différents types d'aléas présents au sein d'une

unité de production, notamment les perturbations liées à

la production et celles liées à l'ordonnancement, font que le

sous-système de décision doit réagir rapidement.

Figure 10 : niveaux de planifications.

[009]

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

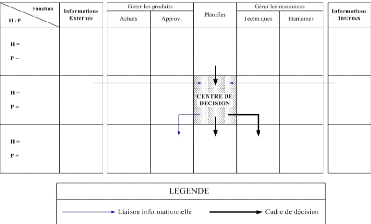

II.2.2. Rappel sur le concept de la méthode GRAI

Cette méthode s'attache tout particulièrement

à mettre en évidence le système décisionnel de

l'entreprise. Elle définit un centre de décision comme

étant le croisement d'une fonction et d'un couple

horizon-périodicité de la prise de décision. Comme le

montre la figure 10, les centres de décision sont positionnés au

sein d'une grille GRAI. Chaque cadre de décision précise les

performances attendues de cette décision (les objectifs), les

éléments sur lesquels on peut agir (variables de

décision), les limites de ces variables (contraintes) et une aide au

choix parmi les actions possibles (critères). La grille GRAI permet de

différencier les liaisons dites décisionnelles (cadre de

décision) des liaisons dites informationnelles. Cette grille offre

finalement, par une syntaxe simple, une confrontation entre un point de vue

fonctionnel et informationnel (colonnes) et des niveaux de prise de

décision (lignes). Il existe deux types de grilles : la grille

fonctionnelle dans laquelle les fonctions indiquées représentent

les fonctions de l'entreprise et la grille de conduite dans laquelle les

fonctions indiquées représentent les fonctions

élémentaires de conduite (planifier, gérer les produits ou

les ressources). Pour compléter ce descriptif, le fonctionnement de

chaque centre de décision est détaillé par

l'intermédiaire d'un réseau. La principale caractéristique

de ce réseau réside dans la différenciation des

activités d'exécution de celles de décision. Le formalisme

du réseau GRAI insiste sur les éléments

déclencheurs, supports et résultats qui caractérisent les

activités d'exécution ou de décision.

Figure 11 : Exemple de grille GRAI

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Cette méthode nous permettra de modéliser le

processus de prise de décision dans l'application aux centrales

thermiques d'Oyomabang I et II.

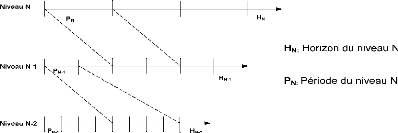

II.2.3. Les niveaux de

décision

Le modèle décisionnel GRAI est un modèle

hiérarchique multi niveaux. Grâce au principe d'agrégation

d'informations, les niveaux les plus hauts vont pouvoir appréhender le

système dans sa globalité et veiller ainsi à ce qu'il

atteigne ses objectifs globaux. Les niveaux les plus bas quant à eux ont

besoin des informations détaillées pour que le système

soit opérationnel. Un niveau est caractérisé par deux

paramètres temporels qui sont : l'horizon et la

période. L'horizon d'une décision est

la durée sur laquelle le système est engagé par la

décision, c'est-à-dire le laps de temps sur lequel on veut

prévoir pour s'organiser. Néanmoins, étant donné

que d'inévitables perturbations vont éloigner les

résultats des objectifs recherchés, l'horizon est divisé

en périodes au terme desquelles la décision peut

être reconsidérée.

Figure 12 : caractérisation temporelle d'un

niveau

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|

CHAPITRE III : REACTIVITE DES SYSTEMES

INDUSTRIELS

|

Une exigence importante du client est de recevoir sa livraison

dans les délais impartis et ce quel que soit le carnet de commande

(variable). Satisfaire une telle exigence impose au système industriel

d'être réactif, c'est-à-dire capable de répondre

rapidement, techniquement et économiquement à un changement

(fabrication multi-produit, introduction d'une commande urgente, modification

d'une norme, maintenance, etc.) ou à un aléa. Ces aléas

peuvent provenir soit du système de production (défauts

d'alimentation, défauts de réalisations d'une tâche, pannes

des machines, rebuts) soit de son environnement (approvisionnements des

matières premières).

III.1. définitions

La réactivité d'un système industriel est

définie comme l'aptitude à répondre (réagir) dans

un temps requis aux changements de son environnement interne ou externe

(aléa, situation nouvelle, perturbation, sollicitation, ...) par rapport

au régime (fonctionnement) permanent (stable) [004]. La

réactivité d'un système industriel impose une vision

dynamique des événements qui se passent dans le système.

Afin d'assurer cette propriété de réactivité du

système industriel, trois (03) fonctions annexes s'avèrent

nécessaires :

ü une fonction d'observation qui

collecte les variables nécessaires au suivi, afin de connaître

l'état courant du système (disponibilité et état

des produits, disponibilité et état des moyens de production)

;

ü une fonction de surveillance qui

détecte (suite au résultat d'une observation) et

interprète les écarts et les changements entre le plan

prévisionnel et le plan courant par anticipation;

ü une fonction de correction qui tente

à tout instant de corriger les écarts entre ces plans, ce qui

implique un ordonnancement dynamique.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

III.2.définitions et caractéristiques des

fonctions de décisions

III.2.1.fonctions reflexes

On défini, le "réflexe" comme une

réponse préétablie immédiate à un

événement prévu qui survient dans un contexte parfaitement

déterminé [004].

La notion de réflexe appliquée à un

robot désigne un processus qui choisit la réponse

appropriée à un événement stimulus

identifié. Ce processus est de type algorithmique et est bâti sur

la connaissance du passé et du présent : les algorithmes

réflexes utilisent des informations sur les résultats de

l'application des consignes précédentes et sur la situation

courante.

Les fonctions réflexes de la décision

gèrent les réflexes du système commandé. Leur

rôle consiste à :

ü coordonner les mouvements du robot ;

ü exécuter les stratégies

élaborées par les fonctions réfléchies ;

ü réagir le plus rapidement possible à une

variation du robot ou de son environnement.

III.2.2. fonctions réfléchies

Les fonctions réfléchies de la décision

adaptent les modèles génériques disponibles aux objectifs

spécifiques que le système commandé doit

réaliser.

On défini, les fonctions réfléchies comme

des processus de projection de la connaissance du système sur des cas

particuliers soumis par le système de programmation

[004].

Les fonctions réfléchies utilisent des

traitements informatiques plus complexes que les traitements réflexes et

qui peuvent notamment relever des modes de raisonnements propres à

l'intelligence artificielle. Elle exploite la connaissance mise à sa

disposition ou acquise pendant son activité :

ü des modèles du système opérant, de

type mathématique (modèles cinématiques, équations

d'état ...) ou heuristique ;

ü des modèles de l'environnement, de type statique

ou dynamique (utilisant les capteurs du système) ;

ü des mécanismes d'élaboration de solutions :

règles de décision, processus d'apprentissage, raisonnements par

analogie ...

Les fonctions réfléchies ont deux rôles.

D'une part, elles sont chargées de répondre aux

objectifs

assignés en préparant, organisant et lançant

l'exécution des tâches. D'autre part,

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II

elles doivent prendre en compte les informations provenant de

l'environnement pour réagir aux imprévus que les fonctions

réflexes ne savent pas gérer.

III.3.prise en compte des événements par les

fonctions de décision

En analysant la décision des systèmes de

commande du point de vue de la prise en compte des événements qui

surviennent au cours du fonctionnement du système, nous distinguons deux

sortes de décision :

ü au niveau proche du système opérant, la

décision qui a pour but de réagir rapidement aux

événements prévus pour lesquels une réponse est

préparée : le niveau " réflexe " ;

ü au niveau global, la décision qui a pour but de

réagir " intelligemment " aux événements imprévus :

le niveau " réfléchi ".

Il nous est donc apparu nécessaire d'approfondir

l'étude des événements dont le traitement constitue une

grande part des activités de la décision. Nous avons

engagé une réflexion portant sur l'analyse des

événements qui peuvent survenir pendant le fonctionnement d'un

système afin d'aboutir à l'élaboration d'une

classification. Notre objectif est de construire un outil qui permette

d'identifier les événements pour choisir rapidement une

réponse efficace, c'est-à-dire adéquate au problème

éventuellement généré par l'occurrence de l'un

d'eux.

III.4.classification des événements

potentiels

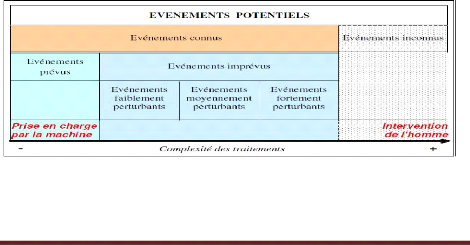

Figure 13 : Classifications des évènements

potentiels [004]

Les événements susceptibles de survenir pendant le

fonctionnement du système sont désignés sous le terme de "

potentiels ". Ils peuvent se classer comme le montre la figure 13.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Un premier niveau d'analyse nous permet de distinguer deux types

d'événements potentiels :

ü Les événements inconnus du

système. Ils sont non répertoriés dans l'ensemble des

connaissances du système. Ils provoquent l'intervention de l'homme qui

est seul capable de résoudre le problème

généré par l'occurrence d'un tel événement.

Les fonctions de décision ne sont donc pas concernées ;

ü Les événements connus du

système. Ils sont répertoriés dans l'ensemble des

connaissances du système. Les fonctions de décision sont

supposées capables de les prendre en charge, soit au niveau

réflexe, soit au niveau réfléchi. Ce sont ces

événements qui font l'objet d'une caractérisation plus

approfondie.

La classe d'événements connus doit être

précisée de manière à identifier quel niveau de

décision les prendra en charge.

Pour cela, nous utilisons la notion d'occurrence des

événements pour les caractériser:

ü si l'occurrence de l'événement est

prévue pendant l'exécution de la tâche, c'est le niveau

réflexe qui prend en charge le traitement de celui-ci en mettant en

oeuvre une réaction préprogrammée.

L'événement est appelé événement

prévu;

ü si l'occurrence de l'événement est

imprévue pendant l'exécution de la tâche, le niveau

réflexe n'est pas capable de prendre en charge le traitement. C'est le

niveau réfléchi qui prend le relais et construit la

réponse à cet événement. L'événement

est appelé événement imprévu.

III.5.la problématique de la

réactivité dans les systèmes industriels

Dans le contexte industriel actuel, les organisations ont

à faire face à la fois à :

1) un nombre croissant de perturbations et d'informations

perturbées qui obligent les systèmes de décision à

élaborer des solutions aux problèmes résultants en

exploitant des informations incertaines, incomplètes, voire

obsolètes au moment de leur utilisation ;

2) une complexification des produits et de leurs processus de

production, qui conduit à une complexification des systèmes

opérants : les moyens matériels (machines et outils) sont de plus

en plus sophistiqués, les moyens techniques (méthodes et

procédés de fabrication) sont de plus en plus compliqués.

Il devient essentiel de développer la conception des moyens

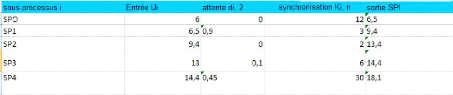

matériels et techniques en parfaite harmonie avec les besoins de la

production.

Face à ces contraintes, la réponse des

organisations se compose de deux axes qui contribuent à

l'amélioration de leur réactivité.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

D'une part, pour répondre au point 1, elles s'attachent

à développer la capacité de leurs systèmes de

décision à répondre rapidement et efficacement aux

variations de l'environnement.

D'autre part, pour répondre au point 2, les

organisations tendent à favoriser l'intégration des fonctions de

production et de conception grâce à l'ingénierie

concourante. Leur but est de raccourcir le temps global de mise sur le

marché des produits en réduisant leur temps de

développement.

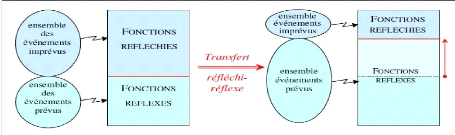

III.6.élaboration d'un reflexe : le transfert

réfléchi-reflexe

Nous nous intéresserons au fonctionnement de la

décision chez l'homme : il est capable de rendre réflexes des

actions qui nécessitent sa capacité d'attention et de

réflexion quand elles sont exécutées pour les

premières fois. Ce mécanisme lui permet d'alléger ses

activités cognitives au fur et à mesure de son apprentissage.

La génération de stratégie

effectuée par les fonctions réfléchies de la

décision permet de mettre en oeuvre un procédé semblable.

Dès qu'une stratégie est établie et validée par une

exécution satisfaisante, elle est intégrée dans l'ensemble

des connaissances du système de commande. Ce processus améliore

l'efficacité du système. Il s'enrichit d'éléments

de connaissance à chaque nouvelle intervention des fonctions

réfléchies de la décision. Par conséquent, le

niveau réfléchi ne sera plus sollicité pour les cas qu'il

aura déjà résolus. De plus, elle disposera de

connaissances évolutives pour mieux appliquer les différents

modes de raisonnement disponibles.

Supposons que ce processus puisse être exploité

complètement. Au bout d'un certain temps de fonctionnement du

système, la plupart des événements imprévus serait

apparu et aurait provoqué une réaction des fonctions

réfléchies de la décision, qui aurait été

mémorisée. Ces imprévus deviendraient des

événements prévus, c'est à dire reconnus comme

susceptibles de survenir pendant l'exécution de la tâche et pour

lesquels le système de décision disposerait d'une réponse

préétablie.

Ainsi, au cours de la vie du système de commande, le

travail des fonctions réfléchies sera progressivement

transféré vers les fonctions réflexes. Ce processus

accroît la capacité réflexe du système et donc son

efficacité à faire face aux événements. Il s'appuie

sur des mécanismes d'apprentissage tels que l'analogie ou

l'apprentissage par induction.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 14 : Le transfert

`réfléchi-reflexe'

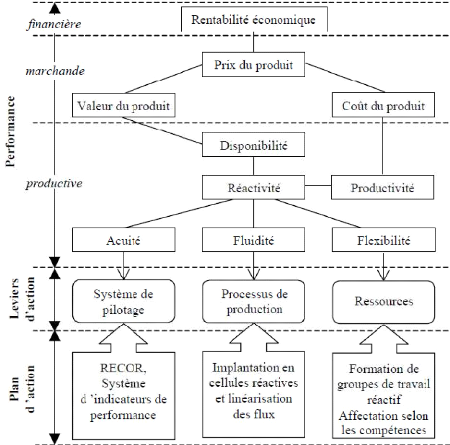

III.7.mise en oeuvre de la réactivité

industrielle par une démarche de pilotage Il s'agit des

sept étapes suivantes :

1. formulation d'un objectif global de référence

(ici, la réactivité industrielle) ;

2. déploiement de l'objectif global de

référence sur des processus (processus physiques,

informationnels, et de formation des opératrices) ;

3. analyse des causes de (non) réactivité et des

« leviers d'action » pour les pallier (un diagramme de type Ishikawa

est utilisé) ;

4. définition de plans d'action (ce que nous appelons la

« stabilisation » des processus, « l'amélioration

planifiée » ou « opportuniste ») ;

5. conception d'indicateurs de performance de

réactivité, de tableaux de bord à affichés;

6. conception d'un système d'information associé

;

7. mise en oeuvre d'un groupe de suivi et d'amélioration

de la réactivité.

Cette démarche procède à la fois d'une

logique de contrôle vertical (déploiement de l'objectif de

réactivité industrielle) et horizontal (implication des

différents processus et métiers concourant à l'objectif).

Elle a supposé une action simultanée sur différents

composants du système de production, à savoir :

ü le système de pilotage, avec l'optique

d'améliorer à terme son acuité ;

ü les ressources humaines, en élevant la polyvalence

des opérateurs, donc la flexibilité ;

ü les processus physiques et informationnels, en les

fluidifiants (réimplantation en cellules réactives,

informatisation de l'ordonnancement).

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 15 : Déploiement de la

réactivité industrielle [007]

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|

CHAPITRE IV : MODELISATION DU TEMPS DE

REACTION D'UN SYSTEME HIERARCHISE

|

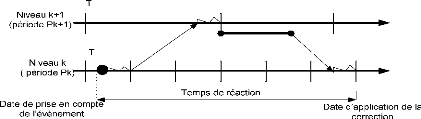

IV.1 définition du temps de

réaction.

Le temps de réaction d'un système industriel par

rapport à un Évènement Non Souhaité (ENS),

représente l'intervalle de temps qui s'écoule entre la date

d'occurrence de l'évènement sur un niveau et la date

d'application de la correction sur le même niveau. Ce temps doit

être le plus petit possible pour garantir une meilleure

réactivité. La réactivité d'un système

d'industriel est définie comme l'aptitude à répondre

(réagir) dans un temps requis aux changements de son environnement

interne ou externe (aléa, situation nouvelle, perturbation,

sollicitation, ...) par rapport au régime (fonctionnement) permanent

(stable).

IV.2 présentation des modèles de temps

de réaction existant. [003]

Cette modélisation qui est basée sur le

modèle GRAI du système industriel, repose sur un certain nombre

d'hypothèse :

> Propagation de l'événement :

l'événement apparait sur un niveau qui, n'arrivant pas à

le traiter localement après une tentative, le répercute au niveau

supérieur. Cette répercussion se répète ainsi de

niveau en niveau jusqu'à celui qui arrive à traiter

l'évènement. Cette phase ascendante (des niveaux bas vers les

niveaux hauts) est appelée phase amont. Elle a un dual : phase aval, qui

correspond à la répercussion de la réaction, du niveau

haut qui l'a élaborée vers le niveau bas qui doit la mettre en

oeuvre ;

> Fonctionnement périodique : la répercussion

d'un niveau à l'autre dans les deux phases amont (pour

l'évènement) et aval (pour la réaction) se fait en fin de

période.

> Existence d'un délai de transmission d'un niveau

à l'autre : la transmission d'un niveau à l'autre de

l'évènement ou de la réaction, selon la phase, n'est pas

instantanée. Il existe un délai de transmission amont et un

délai aval non nul entre deux niveaux consécutifs.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

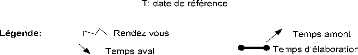

IV.2.1. Décomposition du temps de

réaction.

Pour mieux appréhender les différents temps

composant le temps de réaction ; dans les hypothèses ci-dessus,

on se place dans un cas simple ou un évènement arrivant sur un

niveau k est traité au niveau k+1, soit une répercussion sur deux

niveaux : Les différents temps rencontrés sont :

> Le temps du rendez-vous : c'est-à-dire, le temps

s'écoulant entre la date d'arrivée de l'évènement

ou de la réaction, selon la phase amont ou aval, sur le niveau

considéré et la prochaine fin de période de ce niveau. A

cette fin de période, en phase amont, l'évènement est

traité, si le niveau en est capable, ou alors répercuté au

niveau supérieur, sinon. En phase aval, la réaction est

transmisse au niveau inférieur, si ce n'est pas le niveau d'occurrence

de l'évènement, ou mise en oeuvre, sinon ;

> Le temps (délai) amont : c'est-à-dire le

temps que dure le transfert de l'évènement en phase amont (entre

les niveaux k et k+1) ;

> Le temps (délai) d'élaboration de a

réaction : c'est le temps mis pour élaborer la réaction au

niveau apte à traiter l'évènement ;

> Le temps aval : c'est le temps que dure la transmission de

la réaction, en phase aval, (entre les niveaux k+1 et k).

Figure 16 : Décomposition du temps de

réaction

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

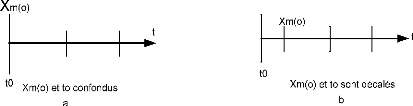

IV.2.2. Modélisation du processus de

traitement.

Dans le cas ou le traitement de l'évènement

nécessite une succession de répercussion sur plusieurs niveaux,

la procédure étant la même entre deux niveaux

consécutifs, la schématisation du processus est obtenue en

superposant autant de fois qu'il le faut le modèle

précédent.

Figure 17 : procédure de réaction sur

trois niveaux

IV.2.3. Évaluation du temps de

réaction d'un Niveau : D.,

Considérons un ENS survenu au niveau n, quelconque, et

qui est finalement traité par un certain niveau m. La propagation dans

les deux phases amont et aval s'est donc déroulé entre ces deux

niveaux.

Pour un niveau quelconque k, entre les niveaux n et m, ayant

reçu l'évènement, on pose :

ü ~k: temps du au rendez vous au niveau k

en phase amont (pour l'évènement).

ü IIk: temps du au rendez vous

au niveau k en phase aval (pour la réaction).

· ( dk,k+i: temps

amont entre les niveaux k et k+1

· ( dk+i,k : temps

aval entre les niveaux k+1 et k

ü De: temps

d'élaboration de la réaction au niveau m, apte à traiter

l'évènement ;

ü Pk : temps limite de transmission ;

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II

.

Le temps de réaction s'écrit alors :

~~~

D ~ ? d, ~~~

~~~ ~ ? I

~~~ ~ D! ? I

~~~ ~ ? d, ~

~ ~~~ / (IV-1)

~~~ ~~~

IV.2.4. Expressions des valeurs minimales

(D,imin ) et maximales (Dnmax) de D.

Une expression du temps de réaction minimum, selon

cette modélisation, est proposée d'après l'auteur, elle

s'obtient lorsqu'il existe une parfaite synchronisation, à chaque

niveau, entre les instants de répercussion de la réaction et une

fin de période du niveau considéré. Ce qui se traduit par

:

4=0 et Pk=0, pour tout niveau k

du processus

Ainsi :

Diin -- ? d, ~~~

~~~ ~ D! ~ ? d, ~

~~~ (IV-2)

~~~ ~~~

De même, le temps de réaction serait maximum si l'on

a : 4=Pk et

rk=Pk, pour tout niveau k du processus.

On aura donc :

~~~

D#&' ~ ? d, ~~~

~~~ ~ ? P

~~~ ~ D! ? P

~~~ ~ ? d, ~

~ ~~~ / (IV-3)

~~~ ~~~

Dnmax = ? d, ~~~

~~~ ~~~ ~ P~~D! ~ ? d, ~

~~~

~ 2 ? P

~ (IV-4)

~~~ ~~~

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

IV. 3. Expression du modèle

adapté.

[002]. Cette étude se base sur une bonne structure

décisionnelle multi niveaux en fonctionnement périodique.

IV.3.1. procédure de traitement de

l'ENS.

Lorsqu'un ENS survient, la procédure de traitement est la

suivante :

Le niveau essaye d'abord de résorber

l'évènement localement : On parle de traitement «

sous contraintes ». S'il n'y arrive pas, il le

répercute ensuite au niveau supérieur : c'est le traitement

« sur contraintes ». Ce dernier à son tour

tente de le résorber, s'il n'y arrive pas aussi, il le répercute

au niveau au dessus. Ainsi de suite, jusqu'à ce qu'un niveau arrive

à résorber l'évènement. Cette procédure est

valable qu'on soit en conduite périodique ou

évènementielle. A la seule différence qu'en conduite

évènementiel, l'évènement est traité

aussitôt qu'il est détecté, sinon, répercuté

directement au niveau supérieur, alors qu'en conduite périodique,

le traitement de l'évènement a lieu en fin de période, sur

chaque niveau. Ce qui entraine des temps d'attente qui rallongent le temps de

réaction du système.

IV.3.2. hypothèses

d'étude

Pour l'étude nous faisons les hypothèses suivantes

:

> Le système fonctionne en régime

périodique, fonctionnement pour lequel les délais de

réaction sont plus long par rapport au fonctionnement

évènementiel ;

> Sur chaque niveau, il existe un décalage (pouvant

être nul) entre la date de référence, origine des temps

(to) et la date de début de la période de

référence, période suivant la

date de référence, Xin (o), du niveau m

considéré, ces décalages ne sont pas forcement

égaux pour tous les niveaux ;

> Nous supposons un classement en familles des

évènements Non Souhaités. Chaque famille étant

traitée, dans le cas le plus défavorable, par un niveau N ;

> Nous considérons, dans le cas la plus

défavorable d'une famille quelconque, un ENS qui apparait sur le niveau

0, et qui, n'arrivant pas à être traité, est

répercuté jusqu'au niveau

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

N ou il est finalement traité. Il va donc parcourir au

total N+1 niveaux. Ce cas particulier représente le temps de

réaction le plus long dans famille considérée.

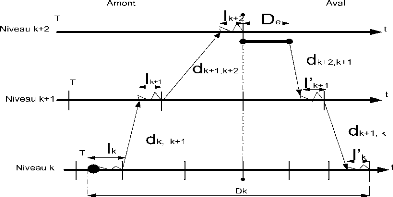

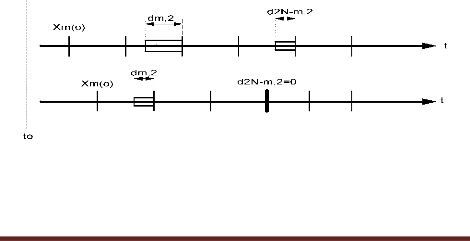

Figure 18 : positions relatives possibles entre to et

Xm (o) sur un niveau m

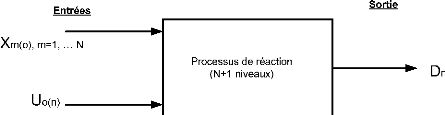

IV.3.3. objectifs

L'objectif est d'exprimer le temps de réaction du

système en fonction de la date d'occurrence de l'ENS et des

paramètres du système, notamment les dates de début de la

période de référence des différents niveaux

impliqués dans le traitement. Ce qui peut se représenter

schématiquement par la figure 14. Ensuite, nous cherchons à

réduire les temps d'attentes dans les différents niveaux afin de

minimiser le temps de réaction.

Figure 19 : objectif de la

modélisation

Xin (o) : date d'initialisation de

référence du niveau m ; U0(n) : Date

d'occurrence de l'ENS n ; Dn : Temps de

réaction du système.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Il est donc question d'exprimer :

Dn = f(u (1), 456/0089 = 0,1,...., N)

(IV.5)

IV.3.4.processus de traitement d'un ENS

Nous considérons un ENS détecté au niveau

0 et qui est répercuté jusqu'au niveau N ou il est enfin

traité. Le processus passe alors par N+1 niveaux hiérarchiques et

se décompose en deux phases.

> Une phase amont qui est montée vers les niveaux

supérieurs, à la recherche de la réaction adéquate

;

> Une phase aval qui est la descente de la réaction

vers le niveau d'origine de l'ENS pour son application.

Le processus traverse donc deux fois chaque niveau du circuit, le

niveau N, qui traite l'évènement. Ce dernier ne le reçoit

qu'une seule fois.

Nous désignerons par « sous processus, SP »

chaque passage de l'ENS dans un niveau. Ainsi,

tout niveau m, sauf le plus élevé (m=N),

comportent deux sous-processus (SPmet

SP2N_m) qui

traitent l'évènement

respectivement en amont et en aval. Le niveau N qui traite

l'évènement n'a

qu'un seul sous-processus : SPN.

Le processus a donc au total 2N+1 sous-processus. Dans chaque

sous-processus i, SPi, sauf

(i=2N), l'ENS ou la réaction passe par quatre états

successifs : Le sous-processus 2N,SP2N, étant le

dernier, n'a que les trois premiers états.

Sans entrer dans le détail de ce qui se passe dans les

différents états, nous dirions simplement

que c'est l'état EL en phase amont, qui

détermine le mode de traitement (périodique ou

évènementiel) à adopter, en fonction de

l'appréciation de la gravité.

Il est à noter qu'en cas d'erreur de diagnostique, c'est

à l'étape E1 qu'elle est commise. Le constat est

fait, soit à l'Étape E3, soit à

l'étape E1 du niveau supérieur, et ainsi de

suite.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

En cas d'erreur de diagnostique, nous proposons le Grafcet de

traitement ci-après :

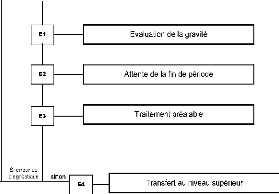

Figure 20 : Grafcet de traitement des

erreurs.

|

État

|

Désignation

|

Durée

|

|

Phase amont

|

Phase aval

|

|

E1

|

Évaluation de la gravité

|

Vérification de la cohérence

|

di, 1

|

|

E2

|

Attente de la fin de période

|

Attente de la fin de période

|

di, 2

|

|

E3

|

Traitement préalable

|

Élaboration du cadre de décision

|

di, 3

|

|

E4

|

Transfert au niveau supérieur

|

Transfert au niveau inférieur

|

di, 4

|

Tableau 1 : les états de traitement dans les

sous-processus i

Les duréesdi,i,

d1,3 et d1,4 des états

E1 , E3 et E4 sont des

valeurs moyennes, caractéristiques temporelles du processus de

traitement pour une famille d'évènements donnée. Elles

sont donc connues. Par contre, la durée d'attente

d1,2, de l'état, E2 est une

durée implicite qui est une

cause du rallongement du temps de réaction. Cette

étape est sanctionnée par une prise de décision.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Il est à noter que taches réalisées dans les

différentes étapes peuvent différées en fonction du

niveau de décision.

Par exemple : l'étape E1 du

sous-processus 0 peut être la constatation de l'ENS tant

dis que

|

l'étape E1 du sous-processus

Niveau N Niveau N-1

Niveau m

Niveau 1

Niveau 0

|

1 est l'évaluation de la gravité.

Phase amont

|

phase aval

|

|

Sous processus N

|

|

|

|

|

|

|

Sous-processus N-1

|

|

Sous -processus N+1

|

|

.

|

.

|

.

|

|

Sous-processus m

|

|

Sous processus 2N-m

|

|

.

|

.

|

.

|

|

Sous-processus 1

|

|

|

Sous processus 2N-1

|

|

|

|

|

Sous-processus 0

|

|

Sous processus 2N

|

Figure 21 : les niveaux et leurs sous-processus.

La succession des étapes est alors la suivante :

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Figure 22 : Exemple de circuit sur 3 niveaux

(N=2)

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

IV.3.5.modélisation du processus.

IV.3.5.1.définition des paramètres

et variables.

IV.3.5.1.1. Paramètres du processus

ü to : date de référence.

ü n : numéro d'ordre de

l'évènement.

ü m : niveau considéré.

ü i : indice du sous-processus considéré.

ü j : indice de l'État de

l'évènement.

ü k : numéro d'ordre de la période.

ü N : niveau qui traite l'évènement.

ü Spi : sous-processus i du système.

ü Ei: Etat i de traitement de

l'évènement.

ü Pin : durée d'une

période du niveau m.

ü kin : période de

synchronisation à laquelle est traité l'évènement n

dans Spi.

ü Xin (o) : date de

début de la période de référence du niveau m.

ü Xi : Date d'arrivée de

l'évènement n dans le sous-processus Spi.

ü di,j : durée de l'état

Ej de Spi.

ü S(n) : date de mise en oeuvre de la réaction.

ü Dn : temps de réaction

du système à l'évènement n.

IV.3.5.1.2. Variables du processus.

ü 11i(n) : date d'entrée, dans spi,

de l'évènement n ;

ü Xin(k) : date de fin de

période k du niveau m.

ü Xii(n) : date de fin de

l'étatEj, pour l'évènement n, de Spi.

ü Si(n) : date de sortie de

l'évènement n (fin de la dernière étape) de Spi

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

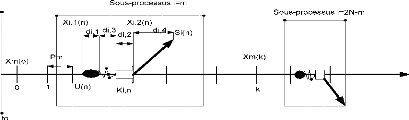

IV.3.5.2. modélisation d'un sous-processus Spi.

Dans tous les sous-processus, la procédure de traitement

est la même. La figure 23 représente les dates de changement

d'état de l'événement ou de la réaction dans le

sous-processus.

Figure 23 : durée et changement d'état

dans un sous-processus Spi.

IV.3.5.3. détermination du niveau auquel

appartient un sous-processus Spi.

Tout sous-processus i (i = O. 1, .., 2N), appartient à un

niveau m que l'on détermine comme suit: In --2N-

i

-- ti si i5N

sinon

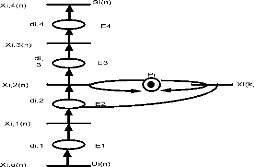

IV.3.6. Modélisation de la dynamique du traitement

dans un sous-processus.

Il existe deux dynamiques distinctes dans le processus de

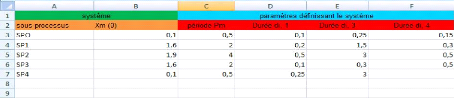

traitement, figure 24. D'une part, la dynamique de l'événement