CHAPITRE I : GENERALITES SUR LES INCUBATEURS D'OEUFS

I.1 Introduction

Le présent chapitre parle des différents

paramètres d'incubations comme la température et le taux

d'humidité qui conditionnent le bon fonctionnement d'un incubateur

d'oeufs. Nous considérons que ces derniers sont relatifs aux oeufs des

poules et sont physiquement mesurables au moyen des capteurs comme la sonde de

température, le capteur d'humidité, etc. Ces capteurs

interagissent avec un système intelligent qui régule

automatiquement tous les paramètres d'incubations par rapport aux

consignes fixées. Nous donnerons quelques étapes du

développement embryonnaire d'un poussin. Et pour clore ce chapitre, nous

parlerons brièvement des différents matériaux

utilisés pour la fabrication des incubateurs.

I.2 Définition de concepts de base

I.2.1 Incubateur d'oeufs :

L'incubateur est un appareil consistant essentiellement en une

enceinte close, aseptique, maintenue à température et

humidité constantes par des systèmes de régulation, et

où sont placés les oeufs pour la durée de leur incubation.

Il existe deux types d'incubateurs : les incubateurs à ventilation

naturelle ou statique et les incubateurs à ventilation forcée ou

dynamique où l'air est brassé par un ventilateur. Les incubateurs

fonctionnent soit à l'électricité, au gaz ou au

pétrole et ont des capacités variant entre 8 et 200 oeufs pour

les petits producteurs à plus de 100000 oeufs pour les grandes fermes

(KHADIDJA, 2016).

I.2.2 Incubateur d'oeufs intelligent :

D'une manière générale un incubateur

d'oeufs intelligent est tout incubateur doté d'un système de

régulation de la température et de l'humidité ; et d'un

système de retournement automatique des oeufs. Il est capable

d'acquérir les données provenant de ses capteurs, les traiter et

ensuite les communiquer à l'homme à travers une interface

graphique (Microsoft experiences, 2018).

I.2.3 La chaleur

La chaleur est un paramètre important concernant

l'incubation d'oeufs, c'est elle qui permet le développement

embryonnaire. Lorsque l'on met deux corps de températures

différentes en contact, leurs températures ont tendance à

s'égaliser au cours d'un transfert spontané d'énergie.

Nous appelons cette forme d'énergie la chaleur. La chaleur, notée

Q, est

~ 3 ~

une forme d'énergie (mesurée en joules).

À l'échelle macroscopique, c'est la mesure d'un changement

d'énergie interne d'un système thermodynamique, lorsqu'aucun

travail n'est effectué (Cleynen, 2014).

I.2.4 Conception d'un incubateur d'oeufs :

Concevoir un incubateur d'oeuf revient à trouver son

aspect esthétique avec une référence spécifique

à sa forme et sa capacité d'accueil. La conception d'un

incubateur d'oeufs peut être considérée comme signifiant

tous les processus de visualisation, calculs de dimensionnements, raffinement

et spécification des détails tels que la température

d'incubation, le taux d'humidité, l'apport en oxygène, etc.

Concevoir en général commence par un besoin ou une exigence ou,

alternativement, une idée ; et se termine par un ensemble de dessins ou

des représentations informatiques et autres informations permettant de

fabriquer le produit (Childs, 2004).

I.3 Types d'incubation d'oeufs

I.3.1 Incubation naturelle

En fonction de sa race, la poule peut couver en moyenne 8

à 14 oeufs. Elle commence la couvée lorsqu'elle a fini de pondre.

Cette phase de couvaison se caractérise par une maintenance dans le nid,

le retournement des oeufs et une posture agressive lors d'une approche. En

effet, la poule ne quitte le nid que très brièvement pour

s'alimenter et boire. En outre, elle a besoin du calme pour mener à bien

la couvée. Pendant la couvée, elle fournit la température,

l'humidité et la ventilation nécessaires au bon

développement des oeufs. L'éclosion intervient au bout de 21

jours d'incubation. Le taux d'éclosion varie selon plusieurs facteurs.

Ainsi, des études rapportent respectivement des taux d'éclosion

qui varie entre 50% et 60% (KAZED, 2011).

Après l'éclosion, la poule prend soin de ses

poussins en leur apprenant à rechercher la nourriture et les

protège également des agressions extérieures. Les

activités de couvaison et d'élevage des poussins accroissent la

longueur du cycle reproductif chez la poule de 58 jours pour atteindre environ

74 jours (16 jours de ponte et de constitution de la couvée + 21 jours

d'incubation + 37 jours d'élevage des poussins = 74 jours). Cette

situation constitue une limite à la productivité de la poule et

l'incubation artificielle pourrait être une solution à envisager

pour augmenter le rendement de la production (Seydou, 2011). La figure I-1

illustre une couvaison naturelle, on peut clairement y voir la posture que

prend la poule lorsqu'elle couve ses oeufs.

~ 4 ~

Figure I-1:Couvaison naturelle (Combes, 2020)

I.3.2 Incubation d'oeufs artificielle

I.3.2.1 Historique

La couveuse artificielle ou «l'incubateur d'oeufs »

ne date pas d'aujourd'hui. En effet, depuis plusieurs siècles les

Égyptiens construisaient ces machines. En Égypte ancienne ils

s'appelaient «les Mammals», c'étaient de véritables

constructions en maçonnerie comportant des fours chauffés

à la bouse de chameau au-dessus desquels se trouvaient les chambres

d'incubation. Un seul homme s'occupait d'un Mammal pouvant incuber plusieurs

oeufs. Il n'était pas rétribué mais tirait son

bénéfice de sa production en livrant 80 poussins pour 100 oeufs

mis à couver. Actuellement presque tous les incubateurs fonctionnent

à l'électricité, il existe d'autres modèles

à pétrole et à gaz (Seydou, 2011).

I.3.2.2 Définition

L'incubation artificielle est une technique de

reconditionnement thermique favorable au développement embryonnaire qui,

à partir d'une quantité d'oeufs pondus, permet d'obtenir le

maximum de poussins viables au coût le plus bas possible. Cette technique

utilise des incubateurs qui sont conçus pour régulariser la

chaleur, l'humidité, la ventilation et la rotation des oeufs afin

d'accomplir un développement embryonnaire normal (voir la figure

I-2).

Figure I-2: Incubation artificielle (ANDD, s.d.)

~ 5 ~

I.3.3 Principe de l'incubation

artificielle

Le principe d'incubation d'oeufs est toujours le même :

une enceinte étanche, généralement doublée de

matériaux isolants (exothermiques), dans laquelle se trouve

principalement une source de chaleur, une source d'humidité et

accessoirement des orifices permettant le renouvellement progressif d'air. Pour

ces incubateurs, on peut également y trouver des mécanismes

facilitant le retournement des oeufs.

I.3.4 Types d'incubateurs d'oeufs artificiels

Il existe généralement deux modèles

d'incubateurs artificiels :

· Les incubateurs à ventilation naturelle ou

statique et

· Les incubateurs à ventilation forcée ou

dynamique où l'air est rénové par un ventilateur

(Galinette, s.d.).

I.3.4.1 Les incubateurs statiques ou

classiques

Dans les incubateurs d'oeufs statiques le chauffage

s'effectue en haut. Pour des modèles électriques il s'agit d'une

résistance chauffante tapissant la face inférieure du plafond, de

même, il existe d'autres types qui utilisent des lampes à

incandescences comme on peut le voir à la figure I-3. Dans des

modèles à gaz ou à pétrole, le chauffage se fait

par une flamme permanente ou bien par l'intermédiaire d'un

réservoir d'eau chaude (Vendéens, 2017).

Figure I-3:Couveuse Classique (Essaim, s.d.)

Selon ces incubateurs, la température est toujours

élevée en haut qu'en bas à cause de l'emplacement des

sources de chaleur, et en plus l'air chaud se rassemble vers le sommet de

l'enceinte fermée. Par conséquence, la température de la

couveuse est de plus en plus basse en allant de haut vers le bas. C'est pour

cela les oeufs sont disposés sur un seul plateau sur le même

niveau, pour bénéficier de la même température. La

température doit être fixée à 39°C, et elle

" 6 "

est mesurée au sommet des oeufs. De plus, le

retournement des oeufs cinq à sept fois par jour est nécessaire

(Vendéens, 2017).

I.3.4.2 Les incubateurs dynamiques

Dans ces genres d'incubateurs, l'air intérieur est

brassé par un ventilateur. Ce dernier doit être placé loin

des oeufs et des poussins naissants, et il doit être

protégé par une grille pour ne pas les blesser. Il existe

d'autres modèles où l'air est aspiré par un aspirateur de

haut vers le bas puis le réinjecte dans l'incubateur après une

phase de réchauffage et de filtrage. Par conséquent, la

température est parfaitement uniforme dans l'ensemble de l'appareil.

C'est pour cela qu'on peut y mettre les plateaux d'oeufs sur différents

niveaux. Dans ce type de couveuses, la température doit être

réglée à 37,8°C ou 38°C, et elle est

mesurée au sommet des oeufs. Notons que les modèles dynamiques

sont plus techniques que les modèles statiques (Vendéens, 2017).

La figure I-4 illustre le modèle d'un incubateur dynamique.

Figure I-4:Incubateur Dynamique (Alibaba, 2018)

I.3.5 Incubation mixte

Ce dernier type d'incubation utilise les deux classes

citées ci-dessus, à savoir commencer cette incubation sous des

poules et terminer dans la couveuse artificielle, ou bien l'inverse (KHADIDJA,

2016).

I.4 Paramètres agissant sur l'incubation

artificielle

La réussite de l'incubation artificiel est

régit par le contrôle des certains paramètres qui

facilitent le développement cellulaire des embryons. Ces derniers

doivent être fixés par rapport aux consignes bien

définies.

~ 7 ~

I.4.1 La température

Une couveuse doit fournir une température comparable

à celle d'une poule qui chauffe ses oeufs avec son corps. Si la

température ambiante descend en dessous de 35°C, il faut se servir

d'une couveuse équipée d'un chauffage. Le maintien de la bonne

température nécessite une bonne isolation (KHADIDJA, 2016).

Le paramètre température joue un rôle

très important pendant la régulation de l'incubateur artificiel.

En effet, en cours d'incubation, les températures à

considérer sont :

· Un refroidissement de 20°C pouvant aller

jusqu'à 12 heures cumulées durant la période d'incubation

;

· On peut considérer notre couveuse comme

fortement compromise si T = 40°C ;

· Les surchauffes provoquent un développement

anarchique des cellules et donnent des poussins déformés ;

· Il est déconseillé d'atteindre une

température de 44°C, parce qu'à partir de cette

température les oeufs sont à jeter (Hubbard, 2010).

I.4.1.1 Le réglage de la température

pendant l'incubation

Le facteur essentiel de la réussite de l'incubation

est la température, surtout pendant la première semaine. La

température optimale lors des deux premières semaines est de

38,9°C avec un écart maximal de 0,5°C vers le haut ou vers le

bas. Au-delà de 40,5°C, les températures sont mortelles pour

les embryons. Une hausse de température et une baisse d'humidité

peuvent donner ensemble des résultats désastreux. Une

température trop basse retarde l'éclosion des oeufs, mais est

toutefois moins dangereuse qu'une température trop élevée.

A partir du 19ième jour de l'incubation, la température doit

baisser à 36,1°C car les poussins produisent eux-mêmes de la

chaleur. Les poussins nouveau-nés qui gardent le bec ouvert essayent de

perdre de la chaleur en respirant fortement, cela indique une surchauffe de la

couveuse (KHADIDJA, 2016). La figure I-5 illustre quelques facteurs à

réunir pour avoir une température constante.

" 8 "

Chauffer les oeufs

Garder la température

stable

Réguler la température

Conserver la

température

Ampoules

Radiateur

Résistance chauffante

Régulateur

Thermostat

Caisse isolante

Figure I-5: Les astuces à utiliser pour avoir une

température stable (KHADIDJA, 2016)

Le développement embryonnaire est essentiellement

régi par la température. Il s'agit là d'un

paramètre capital dans la détermination des conditions

d'incubation. Pour garder ce dernier stable, nous devons avoir une source de

chaleur pilotée par un régulateur, la caisse de l'incubateur doit

être isolée du milieu extérieur pour éviter une

déperdition énergétique considérable.

I.4.1.2 La production de chaleur par

l'embryon

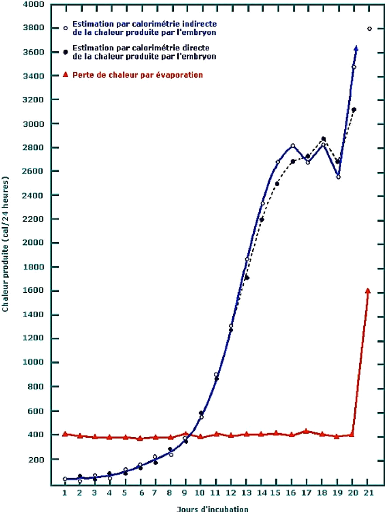

Il est communément admis qu'au cours du

développement embryonnaire deux grandes périodes se

succèdent : l'une endothermique, en tout début d'incubation et

d'une durée d'environ 8-9 jours, et l'autre, exothermique, en fin

d'incubation et d'une durée approximative de 7-8 jours. Entre les deux,

une étape dite isothermique, souvent très courte, est parfois

mentionnée (Hubbard, 2010).

Romijn et Lokhorst ont été les premiers

à déterminer la chaleur produite par l'embryon en fonction des

jours d'incubations en utilisant la méthode de la calorimétrie

direct et inverse comme l'illustre la figure I-6.

~ 9 ~

Figure I-6: La chaleur produite durant d'incubation

(Hubbard, 2010)

I.4.2 L'humidité

L'humidité relative (HR) varie fortement avec la

température. Si ce niveau n'est pas bon, les embryons se

déshydratent dans l'oeuf ou ne parviennent pas à éliminer

les gaz toxiques qu'ils produisent. Un bon niveau d'humidité s'obtient

en installant dans la couveuse des

~ 10 ~

récipients remplis d'eau. L'humidité relative

se mesure à l'aide d'un thermomètre à cuvette humide ou

avec un hygromètre (KHADIDJA, 2016).

Les effets des paramètres de l'humidité de

l'air ou humidité relative (RH) sur les résultats d'incubation

sont importants, ces paramètres sont :

· L'oeuf perd beaucoup d'humidité à

travers les pores de sa coquille, donc il faut éviter la

déshydratation des oeufs en contrôlant l'humidité dans la

couveuse ;

· L'humidité assure le bon développement

de l'embryon mais également facilite le bêchage en rendant la

coquille plus fragile ;

· Pendant l'éclosion, le bon niveau

d'humidité doit être maintenu. Si l'air est sec, les poussins se

déshydratent rapidement et meurent ;

· Les meilleurs résultats d'incubation sont

obtenus avec une humidité relative variant entre 50 et 60% pendant les

18 premiers jours et de 75% au plus pendant les trois derniers jours

d'incubation (Hubbard, 2010).

Le tableau I-1 donne les différentes

conséquences qui surviennent en ayant une mauvaise hygrométrie

dans l'incubateur :

Tableau I-1:Conséquences d'une mauvaise

hygrométrie sur le développement embryonnaire

Evolution d'incubation

|

Hygrométrie trop élevée

|

Hygrométrie trop basse

|

OEuf

|

Augmentation de la contamination et développement des

bactéries

|

Fuite hydrique entrainant des adhérences

|

Embryon

|

Mort tardive par défaut de perte d'eau

|

|

Eclosion

|

Prématurée

|

Eclosion tardive

|

Poussin

|

Faible, non mobile, poisseux, oedèmes sous-

cutanés

|

Sec, petit, déshydraté, adhérant à

la coquille

|

Cordon ombilical

|

Mal cicatrisé

|

Sec

|

|

I.4.3 L'aération

L'oeuf à couver est un être vivant qui respire,

une bonne ventilation est donc nécessaire pour assurer le bon

développement de l'embryon. La ventilation apporte de l'oxygène

à

" 11 "

l'embryon et élimine le dioxyde de carbone (CO2)

excédentaire. Une ventilation déficiente peut provoquer

l'étouffement des poussins dans l'oeuf. Le renouvellement d'air est

réalisé par le réglage des trappes d'entrée et de

sortie d'air au niveau des couveuses. En outre, la ventilation permet de

régler la température et l'humidité dans la couveuse

(Hubbard, 2010).

I.4.4 Le retournement d'oeufs

Les oeufs doivent être retournés

régulièrement, sinon les résultats d'incubation seront

très bas. Il est recommandé de retourner les oeufs trois fois par

jour pendant les premiers 19 jours et après le retournement n'est plus

nécessaire. Le retournement des oeufs peut être facilité

par un mécanisme automatique (KHADIDJA, 2016).

· L'opération de retournement a pour but

d'éviter le collage de l'embryon sur la coquille, d'éviter au

maximum les positions anormales de l'embryon et de permettre également

une meilleure répartition de la chaleur sur toute la surface des

oeufs.

· Le retournement des oeufs s'effectue entre deux

positions possibles, 45 degré par rapport à la verticale.

· Ce dernier doit s'effectuer au minimum trois fois par

jour. Tout choc exagéré provoque la mort des embryons (Hubbard,

2010).

I.5 Les étapes d'incubation d'oeufs

I.5.1 Tri et désinfection des

oeufs

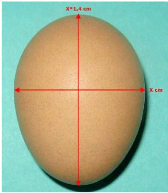

Le tri a pour objectif d'obtenir un taux élevé

de réussite à l'incubation. Les oeufs à couver doivent

être frais, propres, de poids convenable et sans anomalies de taille et

de forme comme le montre la figure I-7 autant nous avons en largeur ; 1,4 fois

nous aurons en longueur. Ainsi donc, les oeufs présentant des anomalies

de la coquille et des formes anormales sont à écarter.

Placés dans l'incubateur, les meilleurs résultats

d'éclosion s'obtiennent avec des oeufs âgés de 3 à 4

jours et de poids compris entre 30 et 70 g en fonction des races. Les oeufs de

55 à 60 g éclosent mieux que ceux de 60 à 70 g selon les

races. Cependant, ces oeufs doivent êtres fécondés et

provenus de poules saines et bien nourries. En effet, leur insuffisance

alimentaire réduit la fertilité des oeufs et augmente la

mortalité embryonnaire (Hubbard, 2010).

La désinfection a pour but d'éliminer les

impuretés et germes qui se trouveraient sur la coquille des oeufs et qui

pourraient compromettre les résultats d'éclosion. Cette

opération doit être effectuée rapidement après la

collecte des oeufs. Toutefois, il est déconseillé de laver les

oeufs à l'eau sous peine d'éliminer la fine couche protectrice

qui les recouvrent et les protègent

~ 12 ~

des invasions microbiennes. Différentes

méthodes de désinfection sont utilisées. Cette

opération doit être réalisée dans une salle à

une température de 22 à 26°C pendant 20 à 30 minutes

(Galinette, s.d.).

Figure I-7: OEuf idéal pour la couvaison (Hubbard,

2010)

I.5.2 Stockage des oeufs

Après la désinfection, les oeufs doivent

être conservés dans un local aéré mais à

l'abri des courants d'air, du soleil et des poussières. La durée

de conservation des facultés d'éclosion des oeufs dépend

de la température de la pièce dans laquelle les oeufs sont

stockés avant l'incubation. Pour une température de stockage de 7

à 15°C, la conservation des facultés d'éclosion est

bonne pendant 6 jours. Ensuite, elle diminue progressivement à partir du

début de la seconde semaine. La température de la salle de

stockage doit être maintenue entre 17 et 18°C pour une durée

de 3 à 4 jours (Hubbard, 2010).

Afin de limiter les pertes d'eau par évaporation qui

aura pour effet d'abaisser le taux d'éclosion et la vitalité du

poussin, l'humidité relative de la salle de stockage doit être

maintenue entre 70 et 85%. Durant leur stockage, les oeufs à couver sont

placés dans une position pointe en bas pour un stockage de courte

durée. Pour des durées de stockages supérieures à 7

jours, un stockage pointe en haut permet de limiter les pertes

d'éclosion dues au stockage. Aussi, il est recommandé de les

retourner pendant le stockage afin d'éviter que le jaune adhère

à la coquille. Les oeufs ne doivent jamais être stockés

directement sur le sol, mais sur des palettes en bois ou de

préférence en plastique (Galinette, s.d.).

~ 13 ~

I.5.3 Préchauffage et incubation des

oeufs

Pour obtenir un bon taux d'éclosion, il est

nécessaire de préchauffer les oeufs avant leur mise en

incubation. Ce procédé permet d'éviter un choc thermique

aux oeufs et également un démarrage plus rapide et plus

homogène au développement des embryons. Un préchauffage

compris entre 25°C et 28°C est préférable pendant une

heure. L'un des facteurs essentiels de la réussite de l'incubation est

la régulation parfaite de la température, surtout pendant la

première semaine. Pour les couveuses à ventilation naturelle, la

température optimale doit être maintenue à 38,9°C lors

des deux premières semaines d'incubation, et ramenée à

36,1°C à partir du 19èmejour d'incubation. Cela

est dû au faite que les poussins produisent aussi de la chaleur. Pour les

couveuses à ventilation forcée, la température

idéale pour un meilleur développement de l'embryon et une

éclosion optimale, est de 37,7°C ou 37,8°C. Cette

température est déterminante également pour la croissance

correcte du poussin après l'éclosion. Les basses

températures retardent l'éclosion et ses effets sont très

déconseillés par rapport aux températures

élevées (Galinette, s.d.).

I.5.4 Le développement embryonnaire

Le développement d'un oeuf fécondé

commence par la division cellulaire, dès qu'il traverse l'oviducte de la

poule. Quand elle pond l'oeuf, l'embryon se refroidit et le

développement est suspendu. Si on casse l'oeuf à ce

moment-là, le disque germinal mesure déjà 4mm. Le

développement de l'embryon commence quand la température de

l'oeuf dépasse 26,6 °C. Dans le tableau I-2 figurent les

différentes étapes du développement embryonnaire pour

arriver à un poussin le 21ième jour (Cie, 2019).

Tableau J-2: les différentes étapes du

développement embryonnaire d'un oeuf de poule (Cie, 2019)

Avant la ponte

|

Fécondation, division et croissance des

cellules. Certaines cellules se regroupent en tissus (pour

assumer ultérieurement certaines fonctions)

|

Entre la ponte et la couvaison/ incubation

|

Arrêt de la croissance cellulaire. Il y a

déjà entre 50 000 et 80 000 cellules.

|

Jour 1

|

L'embryon est déjà constitué des 3 couches

de cellules:

|

|

~ 14 ~

· l'ectoderme: qui donnera la peau, les

plumes, le bec, le système nerveux, les griffes, les yeux et la bouche

;

· le mésoderme: qui donnera le

squelette, les muscles, le sang et les organes reproducteurs ;

· l'endoderme: qui donnera les organes

respiratoires, les systèmes sécréteurs et digestifs.

|

16 heures

|

Premiers signes de ressemblance avec un embryon de poulet

|

18 heures

|

Apparition du tube digestif

|

20 heures

|

Apparition de la colonne vertébrale

|

21 heures

|

Début de la formation du système nerveux

|

22 heures

|

Début de la formation de la tête

|

Jour 2

|

25 heures

|

Début de la formation du coeur

|

35 heures

|

Début de la formation de l'oreille

|

42 heures

|

Le coeur commence à battre

|

Jour 3

|

60 heures

|

Début de la formation des voies respiratoires

|

62 heures

|

Début de la formation des pattes

|

64 heures

|

Début de la formation des ailes

|

Jour 4

|

Début de la formation de la langue. Le coeur quitte sa

forme simple et devient un coeur complètement formé; il est

toujours en train de battre mais reste encore à l'extérieur du

corps. Des membranes amniotiques se forment et constituent un sac amniotique

dans lequel l'embryon va flotter jusqu'à la fin de son

développement. Le liquide amniotique et les retournements de l'oeuf vont

permettre à l'embryon de se positionner correctement pour

l'éclosion.

|

Jour 5

|

Début de la formation des organes permanents et

différenciation sexuelle. La structure aortique commence à se

former et à s'épaissir.

|

|

~ 15 ~

Jour 6

|

Début de la formation du bec. Les pattes et les ailes

sont presque complètement développées.

|

Jour 7

|

La membrane commence à s'épaissir mais reste

transparente

|

Jour 8

|

Début de la formation des plumes

|

Jour 9

|

La membrane n'est plus transparente. L'embryon commence à

vraiment ressembler à un poussin.

|

Jour 10

|

Début du durcissement du bec. Les os commencent à

se former

|

Jour 13

|

L'ovaire de droite de l'embryon femelle commence à

dégénérer

|

Jour 14

|

L'embryon se met en bonne position pour pouvoir briser la

coquille

|

Jour 16

|

Les écailles, les griffes et le bec deviennent plus

fermes. L'albumen est déjà quasi tout consommé. Il reste

le jaune comme nourriture.

|

Jour 17

|

Le bec se tourne vers la poche d'air.

|

Jour 19

|

Le vitellus (jaune) commence à entrer dans le corps de

l'embryon

|

Jour 20

|

Le sac vitellin est complètement aspiré

à l'intérieur du corps de l'embryon. Le poussin occupe presque

tout l'espace intérieur de l'oeuf, à l'exception de la chambre

à air. Il lui devient difficile d'obtenir de l'oxygène au travers

de la coquille. Du coup, les muscles du cou se contractent et le bec perce la

poche d'air située du côté du gros bout de l'oeuf. Les plus

faibles, notamment ceux qui manquent de vitamines du groupe B, n'y survivront

pas.

|

|

" 16 "

Jour 21

Eclosion du poussin: les coups de bec alternent avec des

mouvements des pattes. De cette manière, le poussin découpe le

gros bout de l'oeuf, jusqu'à pouvoir en sortir.

|

|

|

|

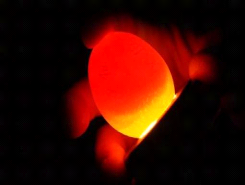

I.5.5 Mirage des oeufs

Le mirage est une opération qui consiste à

éclairer l'intérieur de l'oeuf à l'aide d'un appareil

appelé mireuse ou mire-oeuf doté d'une source lumineuse (voir la

figure I-8). Le mirage est une opération très importante car il

permet de détecter les oeufs clairs (non fécondés), les

embryons morts et de voir si le développement du poussin dans l'oeuf se

déroule normalement. Habituellement deux mirages sont pratiqués.

Le premier est effectué au 7ème ou

9ème jour d'incubation et permet de retirer les oeufs non

fécondés et le second au 18ème jour

d'incubation, ce dernier mirage permet de retirer les oeufs à embryons

morts. Le mirage doit être fait avec précaution car il est

responsable de 1 à 3% de mortalité embryonnaire (Galinette,

s.d.).

Figure I-8: Mirage de l'oeuf (Brahmaland, 2015)

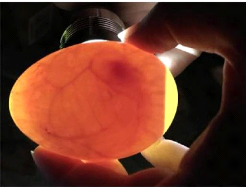

On peut clairement voir sur la figure I-9 à quoi

ressemble un oeuf fécondé qui est soumis au mirage.

" 17 "

Figure I-9:Mirage d'un oeuf fécondé

(Couveuse fr, 2021)

I.5.6 Eclosion des oeufs

Après le dernier mirage, les oeufs peuvent être

transférés dans un éclosoir si le dispositif existe,

sinon, l'éclosion peut se poursuivre dans l'incubateur. Dans tous les

cas, l'humidité relative qui était de 50 à 60% durant les

18 premiers jours, doit être élevée au plus à 75%

afin que l'éclosion puisse se dérouler normalement. A partir du

18èmejour, aucune autre manipulation n'est faite

jusqu'à l'éclosion. La sortie des poussins intervient au

21ème jour d'incubation. Il faut au poussin une durée

de douze heures pour briser la coquille et se libérer. A la sortie, le

poussin emmène avec lui l'enveloppe contenant le jaune, ce qui constitue

une réserve alimentaire supplémentaire pour sa première

semaine de vie hors de la coquille. C'est la présence de ce jaune qui

permet le transport des poussins sur de grandes distances et pendant plusieurs

jours sans qu'il faille les nourrir ou les abreuver (Galinette, s.d.).

I.6 Matériaux de fabrication des incubateurs

d'oeufs

I.6.1 Ossature des porte-plateaux

L'ossature des porte-plateaux est généralement

fabriquée en acier inoxydable pour éviter la corrosion dû

la rouille qui attaque facilement les aciers ordinaires en présence d'un

air trop humide (entre 50% et 75% pour l'incubateur). Il existe une grande

variété d'aciers inoxydables possédant une

résistance, soudabilité ou ténacité

différente ; comme l'acier inoxydable austénitique, ferritique,

duplex (austéno-ferritique), martensitique et l'acier inoxydable

à durcissement par précipitation (Steel Knowledge, 2017). On

utilise habituellement l'acier inoxydable ferritique parce qu'ils coûtent

moins cher que les nuances austénitiques de même résistance

à la corrosion et sont utilisés dans des applications en

intérieur ou dans des

Figure I-11: Rouleau d'aluminium utilisé pour le

revêtement intérieur de l'incubateur (Arcan, 2019)

" 18 "

atmosphères peu corrosives. Pour améliorer leur

soudabilité, on utilise l'alliage au titane. Nous retrouvons quelques

informations supplémentaires à l'annexe J.

I.6.2 Les plateaux

Les plateaux sont généralement fabriqués en

plastiques avec des mesures standard que l'on retrouve sur le marché,

nous retrouvons généralement de modèles de 30cm/30cm pour

30 oeufs de poule comme le montre la figure I-10 et l'annexe K.

Figure I-10: Plateau en plastique de 30 oeufs (Fermenet,

2020)

I.6.3 Le revêtement intérieur de

l'incubateur

Pour augmenter la conductivité thermique des surfaces

intérieures de l'incubateur, l'intérieur est tapissé d'une

mince tôle d'aluminium que l'on retrouve sur forme de rouleau comme

l'illustre la figure I-11

" 19 "

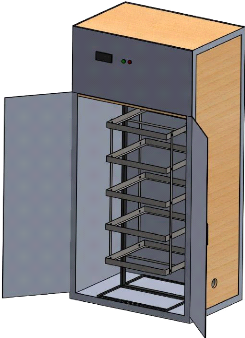

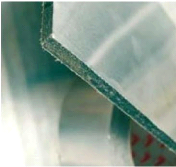

I.6.4 Les parois de l'incubateur

Les parois de l'incubateur sont généralement

faites en bois grâce à sa bonne inertie thermique. Cependant, il

existe plusieurs types de bois, les plus utilisés sont ceux qui

présentent plusieurs couches appelés communément multi

triplex que l'on peut voir à la figure I-12.

Figure I-12: Planche de bois utilisée pour la

fabrication des parois de l'incubateur (Dema, 2019)

I.7 Conclusion

Dans ce premier chapitre, nous avons abordé d'une

manière générale les incubateurs et les paramètres

d'incubation. Sans doute, l'incubation naturelle reste le plus actif mais

conduit à une production trop faible. En effet l'incubation artificielle

est recommandée pour satisfaire les grandes demandes de consommation. Le

bon fonctionnement de couveuses est basé sur la bonne régulation

de la température, de l'humidité, la ventilation et le

retournement d'oeufs. Les pertes en productions expliquent les erreurs de

réglages de ces quatre paramètres. Pour produire un incubateur

d'oeufs performant et capable de donner un rendement approprié, il faut

faire une bonne étude de conception et effectuer un choix judicieux des

matériaux de construction. Dans le chapitre II nous allons dimensionner

la partie mécanique de l'incubateur en faisant une étude statique

de l'ossature de porte-plateaux.

" 20 "

CHAPITRE II : DIMENSIONNEMENT MECANIQUE DE

L'INCUBATEUR

II.1 Introduction

Dans ce chapitre il est question de faire l'étude

statique de l'ossature des porte-plateaux en utilisant le logiciel de dessin

assisté par ordinateur SolidWorks. Cette étude a pour but de

rendre l'ossature résistante et capable de supporter les

différentes contraintes auxquelles elle sera soumise. Ensuite suivra la

détermination du couple résistant dû aux poids des oeufs et

des porte-plateaux (contraintes du système) dans le but de faire le

choix du moteur de retournement d'oeufs.

II.2 Cahier de charge de la partie mécanique de

l'incubateur d'oeufs

Dans cette partie nous définissons le problème

à résoudre par l'étude statique qui sera effectuée

sur l'ossature des porte-plateaux de l'incubateur d'oeufs, l'objectif ainsi que

le périmètre (limite) de cette étude.

II.2.1 Contexte et définition du problème

de dimensionnement de la partie mécanique

de l'incubateur d'oeufs

La capacité d'accueil de l'incubateur est de 600 oeufs

de poule, un oeuf de poule a une masse moyenne de 63 g pour les petits oeufs et

73 g pour les gros oeufs (François, 2020). L'ossature des porte-plateaux

doit être en mesure de supporter le poids total des oeufs ainsi que celui

du moteur de retournement (dont la masse vaut 5 kg) sans qu'elle ne puisse se

déformer de façon permanente.

II.2.2 Objectif de dimensionnement de la partie

mécanique de l'incubateur d'oeufs

Nous devons concevoir une ossature résistante,

légère et ayant une stabilité dimensionnelle. Le

dimensionnement devra tenir compte de la norme ISO 630-6 : 2014 relative aux

aciers de constructions, tous les matériaux qui seront utilisés

dans la fabrication de l'incubateur existent déjà et ont des

mesures dimensionnelles bien précises. Nous devons déterminer le

couple moteur capable de vaincre le couple résistant dû au poids

de l'ossature afin d'assurer un retournement d'oeufs sécurisé.

II.2.3 Périmètre de l'étude

statique de l'ossature des porte-plateaux de l'incubateur

d'oeufs

Ici, nous nous limiterons qu'à l'étude statique

de l'ossature, il ne nous sera pas nécessaire de mener l'étude

dynamique vu que les vitesses développées par le système

sont trop petites (vitesse du moteur inférieur à 1 tr/min).

Figure II-1: Propriétés physiques des

porte-plateaux

Figure II-2: Propriétés physiques des

plateaux

" 21 "

II.2.4 Description fonctionnelle des besoins pour

l'étude statique des porte-plateaux

Nous aurons à utiliser les matériaux qui

figurent dans le tableau II-1 avec spécification de leurs

propriétés physiques. Vu que la température

intérieure de l'incubateur flotte autour de 38 degré Celsius, il

ne nous sera pas nécessaire de donner les limites de température

de ces matériaux.

Tableau II-1:Propriétés mécaniques des

matériaux utilisés pour la conception de l'ossature de

porte-

plateaux

Référence du modèle

|

Propriétés

|

|

Matériau: Acier allié

inoxydable

Type de modèle: Linéaire

élastique isotropique

Limite d'élasticité: 241, 275

N/mm2

Limite de traction: 448, 082

N/mm2

Module d'élasticité: 190000

N/mm2

Coefficient de Poisson: 0, 26

Masse volumique: 7, 3 g/cm3

Module de cisaillement: Coefficient de dilatation

thermique:

|

78000 N/mm2

1, 5.10-5 /Kelvin

|

|

Matériau : ABS PC

Linéaire élastique

Type de modèle: isotropique

Limite de traction: 40 N/mm2

Module d'élasticité: 2410

N/mm2

Coefficient de Poisson: 0, 3897

Masse volumique: 1, 07

g/cm3

Module de cisaillement: 862, 2 N/mm2

|

|

~ 22 ~

Matériau: Fonte grise

Linéaire élastique

Type de modèle: isotropique

Critère de ruine par défaut :

Contrainte de Mohr-Coulomb

Limite de traction: 151, 658

N/mm2

Limite de 572, 165 N/mm2

compression:

Module d'élasticité: 66178, 1

N/mm2

Coefficient de Poisson: 0, 27

Masse volumique: 7, 2 g/cm3

Module de 50000 N/mm2

cisaillement:

Coefficient de

dilatation thermique: 1,

2.10-5/Kelvin

Figure II-3 : Propriétés physiques du support

des porte-plateaux

Pour le retournement d'oeufs, nous aurons besoin d'un moteur

fournissant un écartement angulaire de 45 degrés des parts et

d'autres du plan horizontal des plateaux d'oeufs et ayant une vitesse

d'entrainement inférieure ou égale à 1tour/minute car

toute vitesse exagérée risquerait d'endommager les oeufs en

incubation (Hubbard, 2010). Pour cela nous auront à utiliser le moteur

pas à pas réputé pour sa bonne précision concernant

les mouvements angulaires.

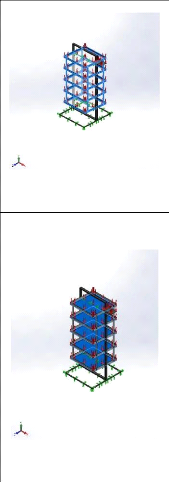

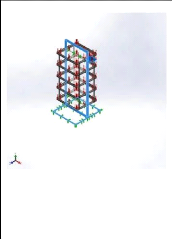

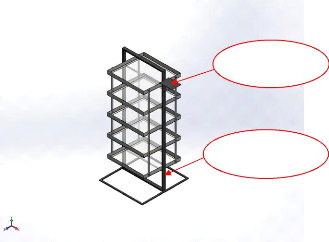

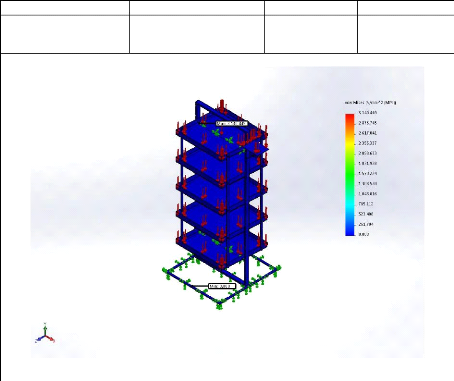

II.3 Présentation du modèle

théorique de l'incubateur d'oeufs

La partie mécanique de la couveuse est

constituée du système de retournement d'oeufs, l'ensemble des

porte-plateaux ainsi que de toute la structure extérieure qui constitue

en gros l'incubateur comme l'illustre la figure II-4. Nous avons utilisé

le logiciel Solidworks pour dessiner les différentes parties

mécaniques et simuler l'étude statique du système afin

d'obtenir les résultats de déformation transversale et

longitudinale de l'ossature des porte-plateaux. Nous avons utilisé la

méthode déductive pour le dimensionnement de l'ossature des

porte-plateaux ; ce qui nous a permis d'obtenir la forme tubulaire creuse pour

le cadre de l'ossature. Cette forme nous a fournis des résultats

satisfaisants dans le domaine des déformations transversale et

longitudinale.

~ 23 ~

Figure II-4: Modèle de l'incubateur

réalisé avec SolidWorks

II.4 Description du modèle théorique de

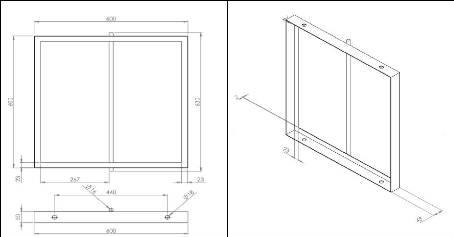

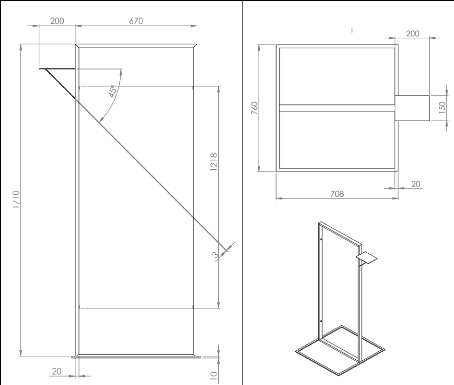

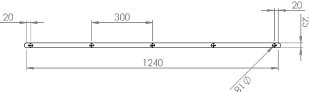

l'ossature des porte-plateaux

La figure II-5 illustre le modèle théorique de

l'ossature des porte-plateaux sur lequel sera faite l'étude statique.

L'ossature de porte-plateaux est constituée de cinq porte-plateaux en

Acier inoxydable ferritique de type X3CrTi17 (voir l'annexe H), ayant chacune

une dimension de 600×600mm et une épaisseur de 2mm comme l'indique

la figure II-6. Les porte-plateaux sont reliés les uns aux autres par

des barres de mêmes matériaux qu'elles longues de 1240mm, larges

de 25mm et épaisses de 3mm (voir la figure II-8). Le tout est

supporté par un cadre en Fonte grise de type EN-GJL-350 (voir l'annexe

L) de forme tubulaire de 20×20mm, haute de 1710mm, large de 670mm et

épais de 3mm. Sa base est longue de 760mm et large de 708mm comme

illustré à la figure II-7.

" 24 "

Cadre de forme tubulaire creuse

Emplacement du moteur

Figure II-5: Ossature de porte-plateaux

Nous avons choisi l'acier inoxydable ferritique comme

matériau de fabrication des porte-plateaux parce qu'ils coûtent

moins cher que les autres nuances austénitiques, duplex, martensitique

de même résistance à la corrosion et leur coût est

sujet à moins de fluctuations. Ils sont utilisés dans des

applications en intérieur ou dans des atmosphères peu corrosives.

Vu qu'ils seront soudés pour leurs assemblages, nous avons retenu la

nuance ferritique alliée au titane (X3CrTi17) qui améliore leur

soudabilité.

Figure II-6: Dimensions du porte- plateau

~ 25 ~

Figure II-7: Dimensions du cadre de l'ossature des

porte-plateaux

Nous avons choisi la fonte grise comme matériau de

construction du cadre par suite de ses multiples avantages : le prix abordable,

la facilité d'usinage, l'absorption des vibrations et la

stabilité dimensionnelle. Nous avons retenu la nuance EN-GJL-350 pour sa

dureté.

Figure II-8: Dimension de la barre de l'ossature des

porte-plateaux

" 26 "

II.5 Détermination des efforts agissants sur

l'ossature des porte-plateaux

Au moyen du logiciel SolidWorks, nous avons effectué

l'étude statique de l'ossature des porte-plateaux. Comme données,

nous avons considéré les contraintes

générées par le poids des oeufs et le poids du moteur qui

doit être fixé sur un support pour entrainer les plateaux d'oeufs.

Toutes les contraintes agissant sur la structure sont

représentées en rouge sur la figure II-9. Un oeuf a une masse en

moyenne de 63g et 73g pour les gros oeufs ; nous avons considéré

la masse de 73g pour une quantité de 120 oeufs par plateau et pour un

total de 600 oeufs. La masse totale obtenue est de 37,8 kg et 5kg comme masse

du moteur. Après 3 heures de calcul avec une machine ayant un processeur

de 11ième génération Core i5-1145G7 (8 Mo de

cache, jusqu'à 4,40 GHz), le logiciel SolidWorks nous a fourni un

rapport contenant les résultats des calculs de l'étude statique.

Le cadre inférieur est considéré comme encastré,

donc son déplacement est nul.

Figure II-9: Modèle mécanique de l'ossature

des porte-plateaux

II.5.1 Informations sur le maillage de

l'ossature

Le processus commence par la création d'un

modèle géométrique. Pour l'analyse, le modèle doit

être subdivisé en petites entités de formes simples

(éléments), interconnectées en des points communs

(noeuds). Les programmes d'analyse par éléments finis

considèrent le modèle comme un réseau

d'éléments discrets interconnectés (Dassault

Systèmes, 2021). Pour ce faire, le logiciel évalue une taille

d'élément globale en tenant compte du volume du modèle, de

sa surface et d'autres paramètres géométriques. La taille

du maillage généré (nombre de noeuds et

d'éléments) dépend de la géométrie et des

dimensions du modèle, de la taille des éléments, de la

tolérance de maillage, du contrôle du maillage et des

spécifications de contact.

" 27 "

En général, une petite taille

d'élément est nécessaire pour obtenir des résultats

plus précis. Le tableau II-2 donne les différentes informations

sur le maillage utilisé.

Tableau II-2: Informations sur le maillage de l'ossature

des porte-plateaux

Type de maillage

|

Maillage volumique

|

Mailleur utilisé :

|

Maillage standard

|

Points de Jacobien

|

4 Points

|

Taille d'élément

|

15.343 mm

|

Tolérance

|

0.767149 mm

|

Tracé de qualité du maillage

|

Haute

|

Nombre total de noeuds

|

192581

|

Nombre total d'éléments

|

92940

|

Aspect ratio maximum

|

54.858

|

Pourcentage (%) d'éléments ayant un aspect ratio

< 3

|

3.93

|

Pourcentage (%) d'éléments ayant un aspect ratio

> 10

|

8.06

|

Pourcentage (%) d'éléments distordus

(Jacobien)

|

0

|

|

Nous avons utilisé un maillage de haute qualité et

nous n'avons pas obtenu d'éléments distordus car le pourcentage

d'éléments distordus (Jacobien) vaut zéro.

II.5.2 Forces résultantes sur l'ossature de

porte-plateaux

L'étude statique nous a fourni les forces et moments de

réaction résultants qui agissent sur l'ossature de l'incubateur

d'oeufs que voici :

II.5.2.1 Forces de réaction

Les forces de réaction le long des axes X, Y et Z sont

les sommes des forces de réaction nodales individuelles sur les

entités sélectionnées et sur le modèle entier. Le

tableau II-3 donne le résultat final des résultantes des forces

de réactions du système.

Tableau II-3:Résultantes des forces de

réaction sur l'ossature de porte-plateaux

Ensemble de

sélections

|

Unités

|

Somme X

|

Somme Y

|

Somme Z

|

Résultante

|

Modèle entier

|

N

|

-0.000221252

|

914.002

|

-27.6643

|

914.42

|

|

Nom

Contraintes

Figure II-10: Résultat final sur l'état du

système pour les contraintes avec SolidWorks

Type

VON : contrainte de von Mises

0.000 N/mm2 (MPa)

Noeud: 151665

Min

3 140,449 N/mm2 (MPa)

noeud: 147311

Max

" 28 "

II.5.2.2 Moments de réaction

La somme des moments de réaction calculée au

niveau des noeuds de contrainte individuelle est répertoriée par

rapport au système de coordonnées global (axes X, Y et Z). Le

tableau II-4 donne le résultat final des résultantes des moments

de réactions du système.

Tableau II-4:Résultantes des moments de

réaction sur l'ossature de porte-plateaux

Ensemble de sélections

|

Unités

|

Somme X

|

Somme Y

|

Somme Z

|

Résultante

|

Modèle entier

|

N.m

|

0

|

0

|

0

|

0

|

|

Comme nous pouvons le voir dans le tableau II-4, tous les

moments de réaction sont nuls, ce qui veut dire que l'ossature de

l'incubateur d'oeufs a une stabilité dimensionnelle.

II.5.3 Résultats de l'étude statique sur

l'ossature de porte-plateaux

Sur la figure II-10, nous pouvons voir clairement que la

contrainte maximale est largement inférieure aux modules

d'élasticité des matériaux utilisés (le bleu

partout) à l'exception des plateaux d'oeufs que nous considérons

ici fragiles.

" 29 "

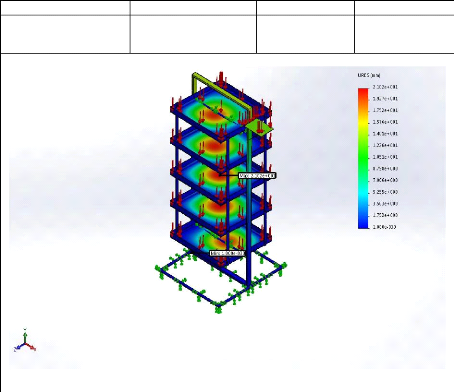

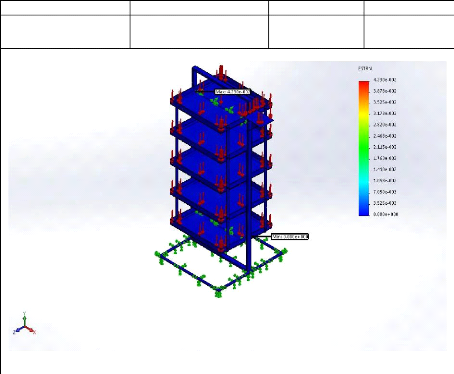

Les figures II-11 et figure II-12 nous donnent l'image sur la

déformation transversale et longitudinale de notre système. Il

est normal de constater une déformation au milieu de chaque plateau vu

que nous avons pris une matière très fragile pour les

représentés.

Nom

Déplacements

Figure II-11: Résultat final sur l'état du

système pour les déplacements avec SolidWorks

URES : Déplacement résultant

Type

0, 000.100mm Noeud: 147850

Min

2, 102.101mm Noeud: 105470

Max

II.6 Le système de retournement

d'oeufs

Comme il l'a été dit en introduction, nous nous

sommes également proposés de faire le choix d'un moteur

électrique pouvant entrainer les plateaux d'oeufs afin d'atteindre une

inclinaison de 45 degré des parts et d'autres du plan horizontal. Nous

avons déterminé le poids total développé par 600

oeufs répartis sur cinq plateaux y compris la structure des

porte-plateaux. Nous avons obtenu un poids total de 633,4 N en raison de 429,68

N comme poids des oeufs de poule et 203,72 N pour l'ensemble de la structure

plateaux plus porte-plateaux. Avec un bras de levier de 380mm (780mm/2) en se

référant à la figure II-7, nous avons obtenu un couple

résistant de 240Nm que le moteur devra vaincre pour entrainer le

système. Vu que le

~ 30 ~

retournement d'oeufs doit se faire avec précision, il

nous est recommandé d'utiliser un moteur pas à pas qui sera

commandé par le microcontrôleur afin d'obtenir un

écartement de 45 degré dans le deux sens de rotation et à

intervalle de temps régulier pendant 19 jours d'incubations.

Nom

Déformations

Figure II-12: Résultat final sur l'état du

système pour les déformations avec SolidWorks

ESTRN : Déformation équivalente

Type

0, 000.100 Elément: 71122

Min

4, 230.10-2 Elément: 83544

Max

II.7 Conclusion

Le grief essentiel de ce chapitre était celui de faire

une étude statique de l'ossature des porte-plateaux. Pour faire cette

étude, nous nous sommes servis du modèle théorique de

cette ossature que nous avons réalisé avec le logiciel

SolidWorks. Nous avons placé toutes les contraintes agissant sur ce

dernier ; le logiciel a résolu les différentes équations

statiques et nous a fourni un rapport contenant toutes les données et

résultat concernant cette étude après 3 heures de calcul

avec un processeur Core i5. Grâce aux données obtenues dans le

domaine des contraintes, déplacements et déformations, nous avons

dimensionné le cadre de l'ossature en optant pour une forme tubulaire

creuse afin de minimiser le poids et de gagner en robustesse.

" 31 "

CHAPITRE III : DIMENSIONNEMENT ELECTRIQUE ET

ELECTRONIQUE DE L'INCUBATEUR D'OEUFS

III.1 Introduction

Dans ce chapitre il est question de concevoir et

réaliser le circuit électronique de l'incubateur d'oeufs, donner

brièvement quelques détails fonctionnels sur le schéma

bloc qui résume ce circuit. Ensuite interpréter le code source,

le programme du microcontrôleur qui rend fonctionnel le montage.

III.2 Cahier de charge de la partie

électronique-électrique de l'incubateur

Dans cette partie nous définissons le problème

que doit résoudre le dimensionnement électrique et

électronique de l'incubateur d'oeufs. Nous définissons aussi

l'objectif ainsi que le périmètre (limite) de ce

dimensionnement.

III.2.1 Contexte et définition du problème

de dimensionnement de la partie électrique-

électronique de l'incubateur

d'oeufs

Pour mener à bien l'incubation et s'en passer de la

présence humaine, nous devons rendre l'incubateur capable de

réguler de soit la température, le taux d'humidité et de

retourner automatiquement les oeufs. Il doit également être

capable de fournir les informations relatives à l'incubation et afficher

un message d'alerte en cas de toute baisse ou augmentation dangereuse de l'un

de ces paramètres.

III.2.2 Objectif de dimensionnement électrique

et électronique de l'incubateur d'oeufs

Nous devons concevoir et réaliser le circuit

électronique qui régira l'intelligence de l'incubateur,

écrire le code source du microcontrôleur qui rend fonctionnel le

montage et s'assurer que l'alimentation fournira les tensions continus de 5V,

12V et alternatives de 12V , 220V nécessaires au bon fonctionnement des

différents blocs du circuit électronique de l'incubateur (voir la

figure III-1).

III.2.3 Périmètre d'étude du

dimensionnement électrique et électronique de

l'incubateur

d'oeufs

Ici, nous nous attèlerons plus sur le dimensionnement

électronique, le seul aspect du dimensionnement électrique

concernera le type de transformateur qui sera utilisé dans le circuit

d'alimentation.

~ 32 ~

III.2.4 Description fonctionnelle des besoins pour la

réalisation du circuit électronique

de l'incubateur d'oeufs

Nous aurons à utiliser une alimentation à

découpage 220V AC! 12V DC délivrant un courant de 1A, un

régulateur de tension 12V DC!5V DC, un transformateur abaisseur 220V AC!

12 AC, une pile de 9V, une nomenclature des résistances E12, deux diode

de redressement 1N4007 (qui serviront d'anti-retour), cinq transistors de

puissance 2N2222 (voir l'annexe M), un brumisateur, deux relais bipolaires de

12V DC, trois boutons poussoirs unipolaires, un buzzer de 12V DC (voir l'annexe

N), une sonde de température, un capteur d'humidité, un

écran LCD16×2.

III.3 Circuit électronique de l'incubateur

d'oeufs

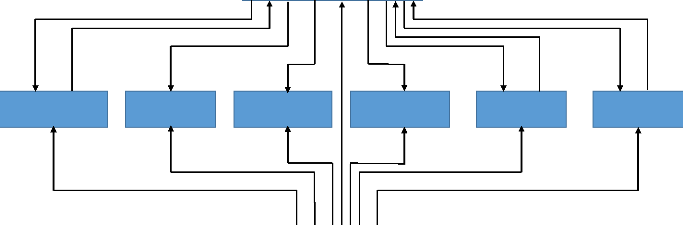

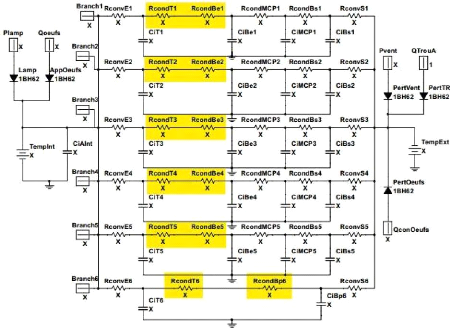

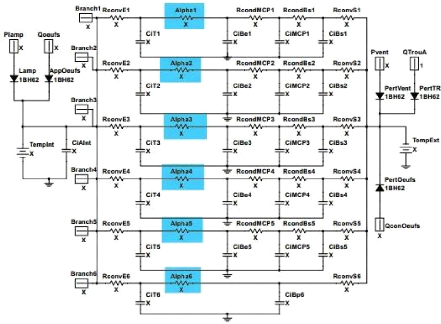

La figure III-1 donne le schéma bloc de l'incubateur

avec moins de détails, il regroupe le bloc d'alimentation, du

microcontrôleur, des interfaces de communication, de chauffage et

humidification, de ventilation, capteur de température et

d'humidité. Chaque bloc reçoit une tension d'alimentation

adaptée aux composants électronique du bloc.

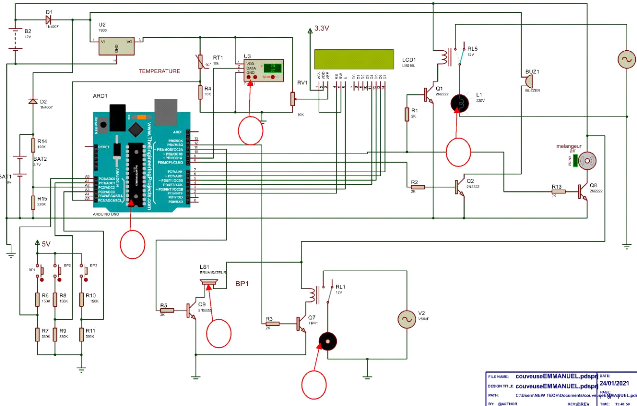

La figure III-4 illustre le schéma

détaillé du circuit électronique de l'incubateur. On peut

clairement y voir le microcontrôleur (1), le capteur de

température (2), d'humidité (2), le circuit de chauffage

comportant une lampe à incandescence (3), le moteur de retournement des

plateaux d'oeufs (4), le brumisateur ou humidificateur (5) et le reste des

composants électronique qui constitue le circuit de protection et de

commande.

III.4 Fonctionnement du montage

Expliquer le fonctionnement du montage revient à

expliquer le fonctionnement de chaque bloc fonctionnel du circuit. Ainsi il est

plus pratique de commencer par l'alimentation qui fournit l'énergie

nécessaire au fonctionnement du montage.

III.4.1 Alimentation

Dans le bloc « alimentation », nous retrouvons une

alimentation à découpage (voir la figure III-2) qui fournit une

tension continue de 12 volts pour alimenter les ventilateurs, les diodes

électroluminescentes pour l'éclairage intérieur de

l'incubateur et le système de brumisation (humidification). Pour avoir

une tension continue de 5volts afin d'alimenter le microcontrôleur,

l'afficheur LCD le capteur de température et d'humidité ; la

tension de 12V passe à travers un régulateur de 5V. Le moteur

utilisé pour le retournement est alimenté sous une tension

alternative de 12V abaissée par un transformateur connecté au

réseau électrique.

" 33 "

MICROCONTROLEUR

ALIMENTATION

INTERFACES DE

COMMUNICATION

VENTILATION ET ALARME

CHAUFFAGE ET HUMIDIFICATION

MECANISME DE RETOURNEMENT

CAPTEUR DE TEMPERATURE

CAPTEUR

D'HUMIDITE

Figure III-1:Schéma bloc du circuit

électronique de l'incubateur

~ 34 ~

Figure III-2: Alimentation à découpage

utilisée pour alimenter le circuit électronique de l'incubateur

d'oeufs (Alibaba, 2021)

III.4.2 Capteur d'humidité

Le capteur d'humidité que nous avons utilisé

est le DHT11. Ce dernier comprend un complexe de capteurs de température

et d'humidité avec une sortie de signal numérique

étalonnée. En utilisant la technique exclusive d'acquisition de

signal numérique et la technologie de détection de la

température et de l'humidité, il garantit une grande

fiabilité et une excellente stabilité à long terme. Ce

capteur comprend un composant de mesure d'humidité de type

résistif et un composant de mesure de température NTC, et se

connecte à un microcontrôleur 8 bits haute performance, offrant

une excellente qualité, une réponse rapide, une capacité

antiparasitage et une rentabilité élevée.

Chaque élément DHT11 est strictement

calibré en laboratoire, ce qui est extrêmement précis lors

du calibrage de l'humidité. Les coefficients d'étalonnage sont

stockés sous forme de programmes dans la mémoire OTP, qui sont

utilisés par le processus de détection de signal interne du

capteur. L'interface série mono fil rend l'intégration du

système rapide et facile. Sa petite taille, sa faible consommation

électrique et sa transmission des signaux jusqu'à 20

mètres en font le meilleur choix pour diverses applications, y compris

les plus exigeantes. Le composant est un boîtier de broches à une

rangée à 4 broches comme l'indique la figure III-3 (Cours

Gratuit, s.d.).

Figure III-3:Capteur d'humidité DHT 11

~ 35 ~

1

5

2

4

3

Figure III-4:Circuit électronique de l'incubateur

d'oeuf

" 36 "

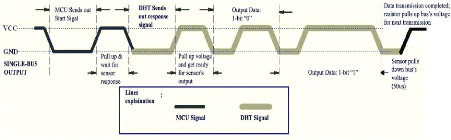

III.4.2.1 Processus de communication globale du

capteur d'humidité

Lorsque le microcontrôleur envoie un signal de

démarrage, le DHT11 bascule du mode de consommation basse en mode de

fonctionnement en attendant que ce dernier achève le signal de

démarrage. Une fois cette opération terminée, le DHT11

envoie un signal de réponse sous forme de données sur 40 bits

incluant les informations relatives à l'humidité et à la

température au microcontrôleur. Sans le signal de

démarrage, le DHT11 ne donnera pas le signal de réponse au

microcontrôleur. Une fois les données collectées, le DHT11

passe en mode de consommation réduite jusqu'à ce qu'il

reçoive à nouveau un signal de démarrage. (Cours Gratuit,

s.d.).

III.4.2.2 Le signal de démarrage du

DHT

Lorsque la communication entre le microcontrôleur et le

DHT11 commence, le programme définit le niveau de tension du bus unique

de données de haut en bas et ce processus doit prendre au moins 18 ms

pour assurer la détection du signal par le DHT11, puis le

microcontrôleur augmentera la tension et attendra 40ìs pour la

réponse du DHT (Cours Gratuit, s.d.).

III.4.2.3 Le signal de réponses du

DHT

Une fois que le DHT a détecté le signal de

démarrage, il envoie un signal de réponse de niveau de tension

faible, d'une durée de 80ìs. Ensuite, le programme du DHT

définit le niveau de tension du bus simple de données de bas

à haut et le garde pendant 80ìs pour la préparation du DHT

à l'envoi de données. Lorsque le DATA Single-Bus est au niveau de

tension bas, cela signifie que le DHT envoie le signal de réponse. Une

fois que le signal envoyé, ce dernier tire la tension et la conserve

pendant 80ìs et se prépare à la transmission des

données.

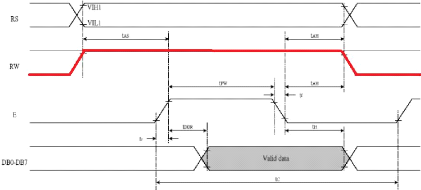

Lorsque le DHT envoie des données au

microcontrôleur, chaque bit de données commence par le niveau de

tension basse 50ìs et la longueur du signal de niveau de tension

élevé suivant détermine si le bit de données est

à "0" ou "1" comme le montre la figure III-5. Si le signal de

réponse du DHT est toujours à un niveau de tension

élevé, cela suggère que le DHT ne répond pas

correctement. Lorsque le dernier bit de données est transmis, le DHT11

abaisse le niveau de tension et le maintien pendant 50ìs. Ensuite, la

tension Single-Bus sera augmentée par la résistance pour la

ramener à l'état libre (Cours Gratuit, s.d.).

" 37 "

Figure III-5: Signaux de commande du DHT 11

III.4.3 Le capteur de température

Pour notre expérimentation nous avons utilisé

une thermistance. Ce dernier un est capteur de température analogique et

nécessite des lignes de commande appropriées que nous avons

écrites dans le programme pour avoir des résultats assez

précis. Nous avons fait recourt à l'équation de

Steinhart-Hart qui est devenue la méthode généralement

acceptée pour indiquer la relation entre la résistance et la

température. L'équation de Steinhart-Hart pour exprimer la

température en fonction de la résistance est la suivante :

1

??

= ?? + ??[ ????(??)] + ??[????(??)]3

Équation III-1

Où :

A, B et C sont des constantes dérivées de trois

points de test de température, R = Résistance des thermistances

en Ù,

T = Température en Kelvin K (°C + 273,15).

Pour déterminer la résistance de la

thermistance à un point de température spécifique,

l'équation suivante est utilisée :

1 1

?? = ??[??-(?? 2) 3]-{[??+(??

2 ) 3]} Équation III-2

Où :

[?? - (1 ??)]

?? = { ?? }

?? = v{[( ?? 3??)3 + (??2 4 )}

" 38 "

Les constantes A, B et C pour les thermistances

proposées sont indiquées dans le tableau III-1. À l'aide

de ces constantes et des équations III-1 et III-2, nous pouvons

déterminer la température de la thermistance en fonction de sa

résistance, ou déterminer la résistance des thermistances

à une température en particulier.

Tableau III-1: Constantes de Steinhart-Hart

Thermistance

|

Résistance

à 25 °C

|

Constante

A

|

Constante

B

|

Constante

C

|

2252

|

2 252 Ù

|

1,4705x10-3

|

2,3780x10-4

|

1,0389x10-7

|

3K

|

3 000 Ù

|

1,4052x10-3

|

2,3692x10-4

|

1,0125x10-7

|

5K

|

5 000 Ù

|

1,2870x10-3

|

2,3585x10-4

|

9,4346x10-8

|

10K

|

10 000 Ù

|

1,1275x10-3

|

2,3441x10-4

|

8,6482x10-8

|

|

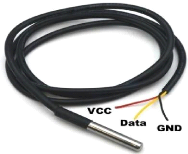

III.4.3.1 Le capteur de température

numérique

Pour plus de facilité, il nous est recommandé

d'utiliser le DS18B20 qui est un capteur de température

numérique. Ce dernier permet la mesure de la température sur la

plage de -55°C à +125°C et son équivalente fahrenheit

-67°F à +257°F est avec un pas de 0,5°C

(#177;0,5°C), avec une tension d'alimentation comprise entre 3,0V et 5,5V.

Le capteur de température DS1820 s'appuie sur le protocole One-wire pour

communiquer avec le microcontrôleur et transmettre sa mesure. Comme son

nom l'indique, un seul fil est nécessaire même si plusieurs

périphériques sont utilisés (IDD, 2016). Un bus 1-Wire est

composé classiquement des trois fils : un fil de masse, un fil

d'alimentation (5 volts) et un fil de données comme on peut le voir sur

la figure III-6.

Figure III-6: Capteur DS18B20 en format "sonde"

étanche (skywodd, 2017)

~ 39 ~

III.4.3.2 Opération de mesure de la

température

La fonctionnalité de base du DS18B20 est son capteur

de température « direct-to-digital ». La résolution du

capteur de température est de 9, 10, 11 ou 12 bits configurable par

l'utilisateur, ce qui correspond respectivement à des incréments

de 0,5 ° C ; 0,25 ° C ; 0,125 ° C, et de 0,0625 ° C ; la

résolution par défaut au démarrage est de 12 bits. Pour

lancer une mesure de la température, le microcontrôleur doit

émettre un signal de commande de conversion T [44 h]. Après la

conversion, les données thermiques résultant (du capteur) sont

stockées dans le registre de température de 2 octets dans la

mémoire cratchpad (de bloc-notes) puis le DS18B20 revient à son

état de repos (Thibodeau, 2018).

Si le DS18B20 est alimenté par une alimentation

externe, le microcontrôleur peut émettre "lire créneaux

horaires" (voir la section Système Bus 1-Wire) après la commande

de conversion T le DS18B20 répondra en transmettant 0 tandis que la

conversion de la température est en cours et 1 lorsque la conversion est

effectuée. Les données de température de sortie du DS18B20

sont étalonnées en degrés Celsius ; pour les applications

Fahrenheit, une table de consultation ou de routine de conversion doit

être utilisée (Thibodeau, 2018).

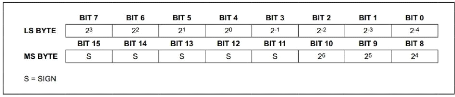

Les données de température sont stockées

sous forme de16-bit de signe étendu à deux compléments du

registre de température comme indiqué à la figure III-7.

Les bits de signe (S) indiquent si la température est positive ou

négative : pour les nombres positifs S = 0 et pour les nombres

négatifs S = 1. Le DS18B20 est configuré pour une

résolution de 12 bits, tous les bits dans le registre de

température contiennent des données valides. Pour une

résolution de 11 bits, le bit 0 est indéfini. Pour une

résolution de 10 bits, les bits 1 et 0 sont indéfinis, et 9 bits

de résolution les bits 2, 1, et 0 sont indéfinis. Le tableau

III-2 donne des exemples de données de sortie numériques et la

lecture de température correspondant pour les conversions de

résolution de 12 bits (Thibodeau, 2018).

Figure III-7: Format d'enregistrement de la

température

~ 40 ~

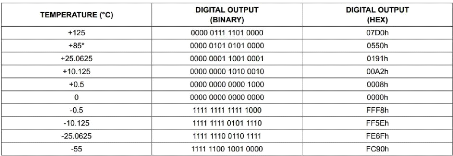

Le tableau III-2 donne les différents codes binaires

et hexadécimaux correspondant à quelques températures.

Tableau III-2: Encodage de la température

III.4.4 Interface de communication

L'interface de communication est constituée d'un

clavier organisé autour de trois boutons poussoirs et d'un écran

LDC. Le clavier permet d'introduire les données relatives à

l'incubation comme le nombre des jours et la plage de température. Le

plus complexe est l'écran LCD qui nécessite des instructions

appropriées pour afficher la valeur de la température, du taux

d'humidité, le nombre des jours et quelques messages d'alarmes. Pour la

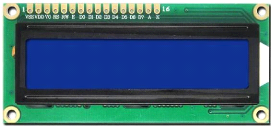

réalisation, nous avons utilisé un écran LCD 16×2.

III.4.4.1 Présentation de l'écran LCD

16×2

Les afficheurs à cristaux liquides utilisent la

propriété de modulation de lumière des cristaux liquides.

Les écrans à cristaux liquides sont composés de deux

couches de polariseurs, avec des directions de polarisation perpendiculaire,

prenant en sandwich deux plaques de verres entre lesquelles sont placés

les cristaux liquides. Sur les plaques de verre se trouve une matrice

d'électrodes pour chaque pixel. Une tension appliquée entre les

électrodes d'un pixel entraine un changement d'orientation des

molécules et donc la transparence du pixel qui peut alors laisser, ou

non, passer la lumière du rétroéclairage comme on peut le

voir sur la figure III-8 (AranaCorp, 2021).

" 41 "

Figure III-8: Ecran LCD 16×2

L'écran LCD 16×2 présente 16 broches pour

permettre la gestion de l'affichage et du contraste :

· VSS relié à la masse de l'écran ;

· VDD broche d'alimentation typiquement connectée

à la broche 5V de l'Arduino ;

· V0 broche de contraste connectée à une

sortie PWM ou à un potentiomètre.

· RS (Register Select) permet de sélectionner la

zone mémoire ;

· RW (Read or Write) est toujours connecté à

la masse ;

· E (Enable) active ou non l'affichage ;

· D0 mode 8bits, 4 bits de poids fort de la communication

I2C ;

· D1 mode 8bits, 4 bits de poids fort de la communication

I2C ;

· D2 mode 8bits, 4 bits de poids fort de la communication

I2C ;

· D3 mode 8bits, 4 bits de poids fort de la communication

I2C ;

· D4 4 bits de poids faible de la communication I2C ;

· D5 4 bits de poids faible de la communication I2C ;

· D6 4 bits de poids faible de la communication I2C ;

· D7 4 bits de poids faible de la communication I2C ;

· A anode, borne + de la LED de

rétroéclairage et

· K cathode, borne - de la LED de

rétroéclairage.

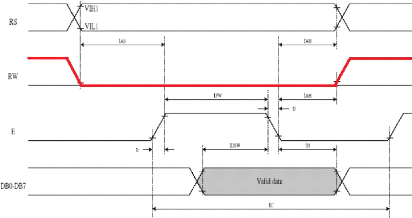

III.4.4.2 La transmission de données

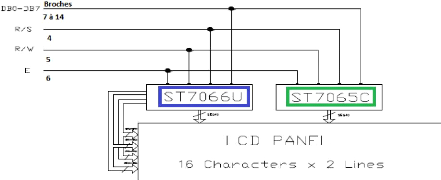

Sur le schéma de la figure III-9 les deux "modules"

ST7066U et ST7065C sont des puces électroniques utilisées en

particulier pour piloter des matrices d'afficheurs LCD et capables de piloter

40 segments respectivement. Comme un MAX7219 avec une matrice à LED 8X8

(PlaisirArduino, 2021).

" 42 "

Figure III-9: Schéma de transmission des

données d'un afficheur LCD

En fait, les pilotes reçoivent les données, les

interprètent et affichent les caractères voulus aux positions

souhaitées. Mais pour cela, il faut leur transmettre des données.

D'ailleurs, les deux logigrammes de transmission de données aux figure

III-10 et figure III-11, l'un Writing data pour la

réception de données et l'autre Reading data

pour la transmission de données. Cependant, la seule chose qui

diffère entre ces deux diagrammes, c'est l'état à la

broche "RW" en rouge (PlaisirArduino, 2021).

Figure III-10: Diagramme de réception de

données d'un afficheur LCD.

" 43 "

Ainsi, on comprend qu'en fonction de l'état "Haut" ou

"Bas" à la broche "RW", le pilote de la matrice ST7066U est en mode de

réception ou émission de données. Il n'y aura pas

d'émission de données, la broche R/W sera donc par défaut

à l'état bas "LOW" et par conséquent branché au 0V

(PlaisirArduino, 2021).

Figure III-11: Diagramme d'émission de

données d'un afficheur LCD.

III.4.4.3 Les fonctions de la

bibliothèque

Des programmeurs ont créé des méthodes

qui nous permettent d'exploiter l'afficheur. D'ailleurs, par simplicité

et plus de flexibilité, ils les ont installés dans une

bibliothèque appelée <LiquidCristal.h>. Ci-dessous un

tableau des méthodes de <LiquidCristal.h>.

Tableau III-3: Méthodes de

<LiquidCristal.h>

Nom de fonction

|

Rôles

|

void clear ( );

|

Efface l'afficheur.

|

void home ( );

|

Retourne le curseur au point d'origine (0,0)

|

void noDisplay ( );

|

Désactive l'affichage.

|

void display ( );

|

Active l'affichage.

|

void noBlink ( );

|

Désactive le clignotement du curseur.

|

void blink ( );

|

Active le clignotement du curseur.

|

void noCursor ( );

|

Désactive le curseur.

|

void cursor ( );

|

Active le curseur.

|

|

~ 44 ~

void scrollDisplayLeft

|

Décale l'affichage vers la gauche.

|

void scrollDisplayRight ( );

|

Décale l'affichage vers la droite.

|

void leftToRight ( );

|

Déplace le curseur vers la droite à l'affichage

d'une donnée.

|

void rightToLeft ( );

|

Déplace le curseur vers la gauche à l'affichage

d'une donnée.

|

void autoscroll ( );

|

Active le défilement automatique de l'affichage vers la

gauche.

|

void noAutoscroll ( );

|

Désactive le défilement automatique de

l'affichage vers la gauche.

|

void createChar (uint8_t, uint8_t[ ]);

|

Permet l'appel de caractères ou symboles pré-

construit dans un tableau.

|

void setCursor (uint8_t, uint8_t);

|

Place le curseur à la position souhaitée.

|

LiquidCrystal lcd (rs, en, d4, d5, d6, d7)

|

Pour définir la communication i2c 4bits.

|

lcd.begin (16, 2);

|

Affiche le texte sur les deux lignes.

|

lcd.print ( );

|

Pour afficher une chaine de caractères en ASCII.

|

lcd.write ( );

|

Pour afficher des données, un octet à la fois.

|

lcd.setCursor (x, y);

|

Pour placer le curseur (colonne x: 0-16, ligne y:0-2).

|

lcd.clear ( );

|

Effacer ce qui est affiché à l'écran.

|

|

III.4.5 Le chauffage et l'humidification

Pour le chauffage, nous avons utilisé des lampes

à incandescences, ces lampes sont alimentées à la tension

du réseau 220V lors de la réalisation. Ces dernières

transforment 95% de l'énergie qu'elles reçoivent en chaleur et ne

transforme que 5% en lumière. On peut aussi utiliser des

résistances chauffantes comme source de chaleur et les placées de

manière à avoir une répartition harmonieuse de la chaleur.

Dès que la température dans l'incubateur est inférieure

à la consigne fixée, le microcontrôleur envoie une

impulsion au circuit de commande des lampes qui seront alimentées.

Lorsque la température dépasse le seuil de 38 degré

centigrade, le microcontrôleur cesse de fournir le signal de commande.

" 45 "

Le contrôle de l'humidité s'effectue

pratiquement de la même façon que la température mais sauf

que cette fois ci dès que l'humidité est inférieure

à 50%, le microcontrôleur fournit un signal pour la commande du

brumisateur qui humidifie l'air chaud de l'incubateur jusqu'à 70% et

s'arrête. Pour redémarrer à nouveau quand l'humidité

sera inférieure au seuil bas.

III.4.6 La ventilation

Le système de ventilation est constitué de deux

ventilateurs. Le premier aspire l'air de l'extérieur vers

l'intérieur de l'incubateur et le second refoule l'air chaud de

l'antichambre vers l'intérieur de l'incubateur. Ainsi, l'air est

renouvelé et se débarrasse du dioxyde de carbone.

III.4.7 Le système de retournement

Le système de retournement est constitué d'un

moteur pas à pas ayant un couple supérieur à 240,691Nm et

son circuit de commande. Vu que le retournement doit être effectué

trois fois le jour, le microcontrôleur fournit toutes les huit heures

pendant 19 jours les impulsions de commande du moteur, et en changeant chaque

fois le précèdent sens de rotation. Le nombre d'impulsions

fournit par le microcontrôleur permettra d'atteindre un écartement

angulaire de 45 degrés par rapport au plan horizontal.

III.4.8 Microcontrôleur

Le microcontrôleur de la carte Arduino UNO que nous

avons utilisé est un ATMega328. C'est un microcontrôleur ATMEL de

la famille AVR 8bits. Les principales caractéristiques sont

:

· FLASH = mémoire programme de 32Ko

· SRAM = données (volatiles) 2Ko

· EEPROM = données (non volatiles) 1Ko, (Cottenceau,

2017).

Nous avons écrit un programme qui figure à

l'annexe B qui contient toutes les instructions nécessaires en rapport

avec l'incubation des oeufs de poules qui permettrons au microcontrôleur

de donner les impulsions nécessaires pour la commande du circuit de

chauffage, ventilation, d'humidification, de retournement d'oeuf, de

contrôle de température et d'humidité.

Au moment de l'allumage, le microcontrôleur est

réinitialisé et envoie des instructions à l'écran

LCD qui affiche le nom du propriétaire et d'autres écrits devant

être affichés qui figurent dans le code source. Après

quelques secondes, les impulsions de commande sont

" 46 "

fournies au circuit de commande du moteur, le premier

retournement s'effectue puis l'écran affichage la valeur de la

température, du taux d'humidité, l'horloge d'incubation ainsi que

quelques messages d'alarme lorsque la température et l'humidité

sont en dehors des consignes fixées. Après sept jours,

l'écran affiche un message de mirage et le vingtième jour est

prévu pour l'éclosion. Voilà brièvement en quoi se

résument les 234 lignes d'instructions contenues dans le code source

(voir annexe B).

III.5 Conclusion

Dans ce chapitre nous avons conçu et

réalisé le circuit électronique de l'incubateur. Nous

avons dimensionné les différents blocs de ce circuit en donnant

quelques spécifications sur leurs caractéristiques

électriques. En se référant au schéma bloc qui

comprend l'alimentation, le microcontrôleur, le capteur de

température, d'humidité, l'interface de communication, le

mécanisme de retournement, le système de chauffage, ventilation

et d'humidification ; nous avons donné quelques explications

fonctionnelles. Nous avons considéré que l'incubateur est

alimenté par le réseau électrique 220V/50Hz qui constitue

sa seule source d'énergie.

" 47 "

CHAPITRE IV : DIMENSIONNEMENT THERMIQUE DE L'INCUBATEUR

D'OEUFS

IV.1 Introduction

Dans ce chapitre, il est premièrement question de

différentes formes de stockage de l'énergie thermique. Une

comparaison de ces types de stockage permettra de mieux choisir le

matériau calorifère approprié pour l'incubateur. Nous

devrons par la suite modéliser le système thermique afin de

déterminer la puissance de chauffage nécessaire ainsi que

l'autonomie thermique de l'incubateur.

IV.2 Stockage thermique

Le stockage de l'énergie thermique permet à la

chaleur d'être utilisée en différé. La chaleur peut

être stockée sous plusieurs formes :

· La chaleur sensible : stockage dans des matériaux

inertes.

· La chaleur latente : utilisation de matériaux

à changement de phase qui emmagasinent l'énergie à mesure

qu'ils changent de phase.

· La chaleur des réactions : thermochimie et

absorption (Soupart, 2015).

IV.2.1 Stockage sensible

Le stockage sensible est le moyen le plus commun de

réutiliser la chaleur. Dans les enceintes de stockage sensible, la

température du moyen de stockage augmente avec la chaleur

transférée. Ce stockage, non isotherme accumule une

quantité de chaleur proportionnelle à sa masse et à sa

capacité calorifique telle que présentée dans

l'équation suivante :

Esensibte = m X ?? X LT

Équation IV-1

Dans ces types de stockage, le matériau de stockage se

présente soit sous forme liquide, soit sous forme solide, soit les deux.

Le solide le plus utilisé est le béton de par son faible

coût, sa facilité d'usage et sa disponibilité, ses

propriétés de résistance mécanique mais surtout sa

capacité calorifique élevée. D'autres matériaux

peuvent être considérés comme les roches, le sable ou

encore les matériaux réfractaires comme la silice ou l'alumine

(E. Oro, 2012).

IV.2.2 Stockage latent

Le stockage de la chaleur latente implique de chauffer un

matériau jusqu'à ce qu'il change de phase, c'est-à-dire

soit de la phase solide à la phase liquide, soit de la phase liquide

à la phase gaz ou encore lors de sa transition solide-solide. Lorsque le

matériau atteint sa

~ 48 ~